フレア加工寸法測定用治具

【課題】フレア加工寸法測定用治具において、フレア加工により形成されたフレア部の開口端の外径が規定の寸法であるか否かを容易に測定することができるようにする。

【解決手段】フレア加工寸法測定用治具10は、冷媒銅管12の筒部14に嵌り合う筒部嵌合部24と、筒部嵌合部24に接続され、冷媒銅管12のフレア部16に対応するように形成され、このフレア部16に面接触するフレア部接触部28とを有する。フレア部16に面接触するフレア部接触部28の表面は、規格のA寸法を有するフレア部16の開口端18が接触する領域と、そのA寸法より小さい寸法を有するフレア部16の開口端18が接触する領域とが、目視により識別可能に形成されている。この構成により、冷媒銅管12のフレア部16に治具10を装着するだけで、フレア加工寸法が規定のA寸法内であるか否かを、容易に測定することができる。

【解決手段】フレア加工寸法測定用治具10は、冷媒銅管12の筒部14に嵌り合う筒部嵌合部24と、筒部嵌合部24に接続され、冷媒銅管12のフレア部16に対応するように形成され、このフレア部16に面接触するフレア部接触部28とを有する。フレア部16に面接触するフレア部接触部28の表面は、規格のA寸法を有するフレア部16の開口端18が接触する領域と、そのA寸法より小さい寸法を有するフレア部16の開口端18が接触する領域とが、目視により識別可能に形成されている。この構成により、冷媒銅管12のフレア部16に治具10を装着するだけで、フレア加工寸法が規定のA寸法内であるか否かを、容易に測定することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フレア加工された冷媒銅管のフレア部の寸法、特に開口端の寸法を測定するフレア加工寸法測定用治具に関する。

【背景技術】

【0002】

一般的に、冷凍機及び空調機は、冷媒が流れる冷媒回路を有し、この冷媒回路に含まれる機器をそれぞれ接続する配管として、冷媒銅管が用いられる。このような冷媒銅管同士の接続構造の一例について、図6を用いて説明する。

【0003】

一方の冷媒銅管110は、筒部112と、筒部112の端部に、フレア加工により形成されたフレア部114と、筒部112にスライド可能に嵌められたフレアナット116とを有する。他方の冷媒銅管118は、フレア部114のフレア内面120に対応するユニオン面122と、外周にネジが形成された接続口金124とを有する。フレア内面120をユニオン面122に密着させて、フレアナット116を接続口金124に締め付けることにより、両冷媒銅管110,118が接続される。

【0004】

このようなフレア加工を利用した冷媒銅管同士の接続構造においては、フレア部がシール面になるので、フレア加工には厳重な寸法管理が要求される。

【0005】

下記特許文献1には、冷媒銅管の筒部の端部をテーパ状に拡径させるフレア加工の精度を向上させる治具が記載されている。この治具は、冷媒銅管を挿入可能なセット孔が形成されたフレアリングバーと、冷媒銅管の筒部に挿入されるガイド芯と、ガイド芯の基部に設けられ、フレアリングバーの上面から突き出した冷媒銅管の端部の突き出し寸法を所定の値に設定できる突き出し寸法設定段部とを有する。

【0006】

下記特許文献2には、フレア部の開口端における許容最大外径に対応する最大外径測定切抜部と、許容最小外径に対応する最小外径測定切抜部とをそれぞれ有するプレート状のフレア部仕上がり測定用ゲージが開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実開平6−53904号公報

【特許文献2】実開平2−32001号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

フレア加工の寸法管理においては、フレア部の開口端の外径が、日本工業規格(JIS)により、冷媒銅管の呼び径とその銅管に使用される冷媒ガスとに基づいてそれぞれ規定されている。しかしながら、工事現場などにおいては、フレア加工後にその開口端の外径を簡易にチェックする治具が無かった。そのため、開口端の外径が規格の寸法より小さいことに気付かずに冷媒銅管を接続してしまう場合がある。この場合、シール面の面積が不足するので、運用中における冷媒漏れの原因になってしまうという問題があった。

【0009】

上述の特許文献2のようなゲージを用いて、フレア加工後の開口端の外径が、規格の寸法の範囲内であるかをチェックすることも考えられる。しかしながら、上記特許文献2のゲージは、プレートに形成された切抜部と、フレア部の開口端とを点接触させなければならないため、その当接により開口端が変形してしまう可能性がある。

【0010】

また、切抜部でチェック可能な開口端の外径は、開口端の周上の対向する2点を結んだ一つの外径のみである。言い換えれば、フレア部の、ある断面形状における外径のみである。このため、軸を含む、フレア部の全ての断面形状における外径を確認するためには、切抜部とフレア部とを相対的に回転させなければならず、手間がかかってしまう。

【0011】

本発明は、フレア加工により形成されたフレア部の開口端の外径が規定の寸法であるか否かを容易に測定することができるフレア加工寸法測定用治具を提供することにある。

【課題を解決するための手段】

【0012】

本発明のフレア加工寸法測定用治具は、冷媒銅管の筒部に嵌り合う筒部嵌合部と、筒部嵌合部に接続されるとともに、冷媒銅管のフレア部に対応するように形成され、このフレア部に面接触するフレア部接触部と、を有し、フレア部に面接触するフレア部接触部の表面は、規格のA寸法を有するフレア部の開口端が接触する領域と、そのA寸法より小さい寸法を有するフレア部の開口端が接触する領域とが、目視により識別可能に形成されることを特徴とする。

【0013】

また、筒部嵌合部は、前記筒部と同軸の貫通部が形成され、その貫通部に前記筒部の外周が嵌り合い、フレア部接触部は、フレア部の外面に接触することができる。

【0014】

また、フレア部に接触するフレア部接触部の表面は、規格のA寸法を有するフレア部の開口端が接触する領域と、そのA寸法より小さい寸法を有するフレア部の開口端が接触する領域とが、異なる色になるように形成されることができる。

【0015】

また、フレア部接触部の端部は、規格のA寸法の最大値を有するフレア部の開口端に対応するように形成されて、規定のA寸法より大きいA寸法を有するフレア部の開口端が突出するように形成されることができる。

【0016】

また、フレア部接触部を、これの端部側から開閉可能な蓋部を有することができる。

【0017】

また、筒部嵌合部とフレア部接触部を径方向に拡開自在な拡開部を有することができる。

【0018】

さらに、筒部嵌合部は、前記筒部と同軸の円柱であり、この円柱の外周に前記筒部の内周が嵌り合い、フレア部接触部は、ブレア部の内面に接触することができる。

【発明の効果】

【0019】

本発明のフレア加工寸法測定用治具は、フレア加工により形成されたフレア部の開口端の外径が規定の寸法であるか否かを容易に測定することができるフレア加工寸法測定用治具を提供することにある。

【図面の簡単な説明】

【0020】

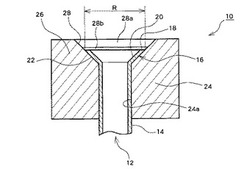

【図1】本実施形態に係るフレア加工寸法測定用治具の構成を示す図である。

【図2】図1のA−A方向から見た断面図である。

【図3】図1のA−A方向から見た断面図である。

【図4】図1のA−A方向から見た断面図である。

【図5】別の態様のフレア加工寸法測定用治具の構成を示す断面図である。

【図6】冷媒銅管の接続構造の一例を示す図である。

【発明を実施するための形態】

【0021】

以下、本発明に係るフレア加工寸法測定用治具の実施形態について、図を用いて説明する。図1は、本実施形態に係るフレア加工寸法測定用治具の構成を示す図であり、図2及び図3は、図1のA−A方向から見た断面図である。

【0022】

本実施形態のフレア加工寸法測定用治具(以下、単に「治具」と記す)10に用いられる冷媒銅管12は、周知のフレア加工治具により、既にフレア加工されているものとする。よって、冷媒銅管12は、筒部14と、筒部14の端部に、フレア加工により形成されたフレア部16とを有する。フレア部16は、これの先端である開口端18と、フレア部16の内側に形成されるフレア内面20と、フレア部16の外側に形成されるフレア外面22とを有する。

【0023】

開口端18の外径Rは、冷媒銅管12の呼び径とその銅管に使用される冷媒ガスとに基づいて、JIS規格(B8607)により寸法が規定されている。例えば、冷媒ガスがR410Aであり、呼び径が6.35mmである場合、開口端18の外径Rが許容可能な規定の寸法、いわゆるA寸法は、8.7mm〜9.1mmである。このように、A寸法は、所定の範囲を有し、これらの範囲に開口端18の外径Rが含まれることが、冷媒銅管接続後の不具合を未然に防止できるか否かの基準となる。

【0024】

そこで、本実施形態の治具10は、冷媒銅管12の筒部14に嵌り合う筒部嵌合部24と、筒部嵌合部24に接続されるとともに、フレア部16に対応するように形成され、このフレア部16に面接触するフレア部接触部26とを有する。そして、フレア部16に面接触するフレア部接触部26の表面28は、規格のA寸法を有するフレア部22の開口端18が接触する領域28aと、そのA寸法より小さい寸法を有するフレア部22の開口端18が接触する領域28bとが、目視により識別可能に形成されることを特徴とする。

【0025】

このように、フレア加工により形成されたフレア部16の開口端18の外径Rが規定のA寸法であるか否かが目視により識別可能であるので、容易な測定を実現することができる。また、この治具10によれば、従来技術のような開口端の点接触ではなく、治具10のフレア部接触部26と、冷媒銅管12のフレア部16とが面接触するように構成されるので、フレア部16の開口端18の損傷を防止することができる。以下、治具10の具体的な構成について説明する。

【0026】

治具10は、上述したように筒部嵌合部24とフレア部接触部26を有する。筒部嵌合部24は、冷媒銅管12と同軸の貫通部24aが形成され、その貫通部24aに筒部14の外周が嵌り合う。フレア部接触部26は、フレア部16に対応するように形成された略円錐状の開口であり、その表面28がフレア部16のフレア外面22に接触するように円錐面状に形成される。また、フレア部接触部26の端部は、規格のA寸法の最大値を有するフレア部16の開口端18に対応するように形成される。本発明においては、フレア加工寸法、すなわち規格のA寸法であるか否かを、その円錐面状の表面28の領域に基づいて測定する。

【0027】

すなわち、表面28は、図1に示されるように、規格のA寸法を有するフレア部16の開口端18が接触する領域28aと、そのA寸法より小さい寸法を有するフレア部16の開口端18が接触する領域28bとが、異なる色になるように形成される。本実施形態においては、領域28a,28bがそれぞれ異なる色である場合について説明したが、本発明はこの構成に限定されず、目視によりそれらの領域28a,28bがそれぞれ識別可能であれば、表面仕上げをそれぞれ異なるようにしてもよい。

【0028】

また、治具10は、筒部嵌合部24とフレア部接触部26を径方向(図1に示される矢印方向)に拡開自在な拡開部30を有する。拡開部30は、分割される筒部嵌合部24とフレア部接触部26を、ピボット(軸)32を介して作業者が操作可能な1組の操作部34にそれぞれ結合して構成される。この構成により、冷媒銅管12を、筒部嵌合部24とフレア部接触部26の内側に容易に収容することができる。なお、本発明の拡開部30は一例であり、この構成に限定されず、ペンチ又ははさみなどの周知の構造を採用することができる。

【0029】

次に、治具10によるフレア加工寸法の測定について、フレア加工された開口端18の外径Rが規定のA寸法より小さい場合を例に挙げ、図2を用いて説明する。

【0030】

治具10に、冷媒銅管12の端部を嵌めこむ。すなわち、筒部嵌合部24に、冷媒銅管12の筒部14を嵌めて、フレア部接触部26の表面28とフレア部16のフレア外面22とを面接触させる。そうすると、図2に示されるように、領域28bが目視により確認することができる。つまり、冷媒銅管12の開口端18の外径Rが規定のA寸法より小さいことを、目視により確認することができる。

【0031】

続いて、治具10によるフレア加工寸法の測定について、フレア加工された開口端18の外径Rが規定のA寸法より大きい場合を例に挙げ、図3を用いて説明する。

【0032】

治具10に、冷媒銅管12の端部を嵌めこむ。すなわち、筒部嵌合部24に、冷媒銅管12の筒部14を嵌めて、フレア部接触部26の表面28とフレア部16のフレア外面22とを面接触させる。そうすると、図3に示されるように、開口端18が、フレア部接触部26の端部より突出していることを、目視により確認することができる。つまり、冷媒銅管12の開口端18の外径Rが規定のA寸法より大きいことを、目視あるいは触手により確認することができる。

【0033】

また、本実施形態の治具10は、図3に示される破線のように、フレア部接触部26を、これの端部側から開閉可能な蓋部36を有することもできる。蓋部36は、フレア部接触部26の端部付近に回動可能に取り付けられる。この構成により、開口端18がフレア部接触部26の端部からわずかに突出している場合であっても、フレア部接触部26の端部に対して蓋部36が傾いていることを、あるいはフレア部接触部26の端部と蓋部36との間に隙間があることを、目視により確認することができる。

【0034】

本実施形態においては、冷媒銅管12の開口端18の外径Rが規定のA寸法より大きいことを、フレア部接触部26に対する開口端18の突出に基づき測定していた。しかし、本発明は、この構成に限定されない。目視により確認することができれば、フレア部接触部26を、図4に示されるような構成にすることもできる。

【0035】

図4に示されるフレア部接触部26の表面28は、上述したように、規格のA寸法を有するフレア部16の開口端18が接触する領域28aと、そのA寸法より小さい寸法を有するフレア部16の開口端18が接触する領域28bとが異なる色になるように形成される。さらに、フレア部接触部26の表面28は、規格のA寸法を有するフレア部16の開口端18が接触する領域28aと、そのA寸法より大きい寸法を有するフレア部16の開口端18が接触する領域28cとが異なる色になるように形成される。ここで、領域28b,28cは、同じ色であっても異なる色であってもよい。

【0036】

次に、別の実施形態の治具40について、図5を用いて説明する。図5は、別の実施形態の治具40の構成を示す断面図である。なお、上記実施形態と同じ構成要素については同一の符号を付し、詳細な説明は省略する。

【0037】

治具40は、上述した実施形態と同様に筒部嵌合部24とフレア部接触部26を有する。筒部嵌合部24は、冷媒銅管12と同軸の円柱であり、この円柱の外周に筒部14の内周が嵌り合う。フレア部接触部26は、フレア部16のフレア内面20に対応するように形成された略円錐形状であり、その表面28がフレア部16のフレア内面20に面接触するように形成される。

【0038】

フレア部16に面接触するフレア部接触部26の表面28は、上述した実施形態と同様に、規格のA寸法を有するフレア部22の開口端18が面接触する領域28aと、そのA寸法より小さい寸法を有するフレア部22の開口端18が面接触する領域28b、そのA寸法より大きい寸法を有するフレア部22の開口端18が面接触する領域28cとが、目視により識別可能に形成される。また、このように、フレア加工により形成されたフレア部16の開口端18の外径Rが規定のA寸法であるか否かが目視により識別可能であるので、容易な測定を実現することができる。

【符号の説明】

【0039】

10,40 フレア加工寸法測定用治具、12 冷媒銅管、14 筒部、16 フレア部、18 開口端、20 フレア内面、22 フレア外面、24 筒部嵌合部、26 フレア部接触部、28 表面、30 拡開部、32 ピボット、34 操作部、36 蓋部。

【技術分野】

【0001】

本発明は、フレア加工された冷媒銅管のフレア部の寸法、特に開口端の寸法を測定するフレア加工寸法測定用治具に関する。

【背景技術】

【0002】

一般的に、冷凍機及び空調機は、冷媒が流れる冷媒回路を有し、この冷媒回路に含まれる機器をそれぞれ接続する配管として、冷媒銅管が用いられる。このような冷媒銅管同士の接続構造の一例について、図6を用いて説明する。

【0003】

一方の冷媒銅管110は、筒部112と、筒部112の端部に、フレア加工により形成されたフレア部114と、筒部112にスライド可能に嵌められたフレアナット116とを有する。他方の冷媒銅管118は、フレア部114のフレア内面120に対応するユニオン面122と、外周にネジが形成された接続口金124とを有する。フレア内面120をユニオン面122に密着させて、フレアナット116を接続口金124に締め付けることにより、両冷媒銅管110,118が接続される。

【0004】

このようなフレア加工を利用した冷媒銅管同士の接続構造においては、フレア部がシール面になるので、フレア加工には厳重な寸法管理が要求される。

【0005】

下記特許文献1には、冷媒銅管の筒部の端部をテーパ状に拡径させるフレア加工の精度を向上させる治具が記載されている。この治具は、冷媒銅管を挿入可能なセット孔が形成されたフレアリングバーと、冷媒銅管の筒部に挿入されるガイド芯と、ガイド芯の基部に設けられ、フレアリングバーの上面から突き出した冷媒銅管の端部の突き出し寸法を所定の値に設定できる突き出し寸法設定段部とを有する。

【0006】

下記特許文献2には、フレア部の開口端における許容最大外径に対応する最大外径測定切抜部と、許容最小外径に対応する最小外径測定切抜部とをそれぞれ有するプレート状のフレア部仕上がり測定用ゲージが開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実開平6−53904号公報

【特許文献2】実開平2−32001号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

フレア加工の寸法管理においては、フレア部の開口端の外径が、日本工業規格(JIS)により、冷媒銅管の呼び径とその銅管に使用される冷媒ガスとに基づいてそれぞれ規定されている。しかしながら、工事現場などにおいては、フレア加工後にその開口端の外径を簡易にチェックする治具が無かった。そのため、開口端の外径が規格の寸法より小さいことに気付かずに冷媒銅管を接続してしまう場合がある。この場合、シール面の面積が不足するので、運用中における冷媒漏れの原因になってしまうという問題があった。

【0009】

上述の特許文献2のようなゲージを用いて、フレア加工後の開口端の外径が、規格の寸法の範囲内であるかをチェックすることも考えられる。しかしながら、上記特許文献2のゲージは、プレートに形成された切抜部と、フレア部の開口端とを点接触させなければならないため、その当接により開口端が変形してしまう可能性がある。

【0010】

また、切抜部でチェック可能な開口端の外径は、開口端の周上の対向する2点を結んだ一つの外径のみである。言い換えれば、フレア部の、ある断面形状における外径のみである。このため、軸を含む、フレア部の全ての断面形状における外径を確認するためには、切抜部とフレア部とを相対的に回転させなければならず、手間がかかってしまう。

【0011】

本発明は、フレア加工により形成されたフレア部の開口端の外径が規定の寸法であるか否かを容易に測定することができるフレア加工寸法測定用治具を提供することにある。

【課題を解決するための手段】

【0012】

本発明のフレア加工寸法測定用治具は、冷媒銅管の筒部に嵌り合う筒部嵌合部と、筒部嵌合部に接続されるとともに、冷媒銅管のフレア部に対応するように形成され、このフレア部に面接触するフレア部接触部と、を有し、フレア部に面接触するフレア部接触部の表面は、規格のA寸法を有するフレア部の開口端が接触する領域と、そのA寸法より小さい寸法を有するフレア部の開口端が接触する領域とが、目視により識別可能に形成されることを特徴とする。

【0013】

また、筒部嵌合部は、前記筒部と同軸の貫通部が形成され、その貫通部に前記筒部の外周が嵌り合い、フレア部接触部は、フレア部の外面に接触することができる。

【0014】

また、フレア部に接触するフレア部接触部の表面は、規格のA寸法を有するフレア部の開口端が接触する領域と、そのA寸法より小さい寸法を有するフレア部の開口端が接触する領域とが、異なる色になるように形成されることができる。

【0015】

また、フレア部接触部の端部は、規格のA寸法の最大値を有するフレア部の開口端に対応するように形成されて、規定のA寸法より大きいA寸法を有するフレア部の開口端が突出するように形成されることができる。

【0016】

また、フレア部接触部を、これの端部側から開閉可能な蓋部を有することができる。

【0017】

また、筒部嵌合部とフレア部接触部を径方向に拡開自在な拡開部を有することができる。

【0018】

さらに、筒部嵌合部は、前記筒部と同軸の円柱であり、この円柱の外周に前記筒部の内周が嵌り合い、フレア部接触部は、ブレア部の内面に接触することができる。

【発明の効果】

【0019】

本発明のフレア加工寸法測定用治具は、フレア加工により形成されたフレア部の開口端の外径が規定の寸法であるか否かを容易に測定することができるフレア加工寸法測定用治具を提供することにある。

【図面の簡単な説明】

【0020】

【図1】本実施形態に係るフレア加工寸法測定用治具の構成を示す図である。

【図2】図1のA−A方向から見た断面図である。

【図3】図1のA−A方向から見た断面図である。

【図4】図1のA−A方向から見た断面図である。

【図5】別の態様のフレア加工寸法測定用治具の構成を示す断面図である。

【図6】冷媒銅管の接続構造の一例を示す図である。

【発明を実施するための形態】

【0021】

以下、本発明に係るフレア加工寸法測定用治具の実施形態について、図を用いて説明する。図1は、本実施形態に係るフレア加工寸法測定用治具の構成を示す図であり、図2及び図3は、図1のA−A方向から見た断面図である。

【0022】

本実施形態のフレア加工寸法測定用治具(以下、単に「治具」と記す)10に用いられる冷媒銅管12は、周知のフレア加工治具により、既にフレア加工されているものとする。よって、冷媒銅管12は、筒部14と、筒部14の端部に、フレア加工により形成されたフレア部16とを有する。フレア部16は、これの先端である開口端18と、フレア部16の内側に形成されるフレア内面20と、フレア部16の外側に形成されるフレア外面22とを有する。

【0023】

開口端18の外径Rは、冷媒銅管12の呼び径とその銅管に使用される冷媒ガスとに基づいて、JIS規格(B8607)により寸法が規定されている。例えば、冷媒ガスがR410Aであり、呼び径が6.35mmである場合、開口端18の外径Rが許容可能な規定の寸法、いわゆるA寸法は、8.7mm〜9.1mmである。このように、A寸法は、所定の範囲を有し、これらの範囲に開口端18の外径Rが含まれることが、冷媒銅管接続後の不具合を未然に防止できるか否かの基準となる。

【0024】

そこで、本実施形態の治具10は、冷媒銅管12の筒部14に嵌り合う筒部嵌合部24と、筒部嵌合部24に接続されるとともに、フレア部16に対応するように形成され、このフレア部16に面接触するフレア部接触部26とを有する。そして、フレア部16に面接触するフレア部接触部26の表面28は、規格のA寸法を有するフレア部22の開口端18が接触する領域28aと、そのA寸法より小さい寸法を有するフレア部22の開口端18が接触する領域28bとが、目視により識別可能に形成されることを特徴とする。

【0025】

このように、フレア加工により形成されたフレア部16の開口端18の外径Rが規定のA寸法であるか否かが目視により識別可能であるので、容易な測定を実現することができる。また、この治具10によれば、従来技術のような開口端の点接触ではなく、治具10のフレア部接触部26と、冷媒銅管12のフレア部16とが面接触するように構成されるので、フレア部16の開口端18の損傷を防止することができる。以下、治具10の具体的な構成について説明する。

【0026】

治具10は、上述したように筒部嵌合部24とフレア部接触部26を有する。筒部嵌合部24は、冷媒銅管12と同軸の貫通部24aが形成され、その貫通部24aに筒部14の外周が嵌り合う。フレア部接触部26は、フレア部16に対応するように形成された略円錐状の開口であり、その表面28がフレア部16のフレア外面22に接触するように円錐面状に形成される。また、フレア部接触部26の端部は、規格のA寸法の最大値を有するフレア部16の開口端18に対応するように形成される。本発明においては、フレア加工寸法、すなわち規格のA寸法であるか否かを、その円錐面状の表面28の領域に基づいて測定する。

【0027】

すなわち、表面28は、図1に示されるように、規格のA寸法を有するフレア部16の開口端18が接触する領域28aと、そのA寸法より小さい寸法を有するフレア部16の開口端18が接触する領域28bとが、異なる色になるように形成される。本実施形態においては、領域28a,28bがそれぞれ異なる色である場合について説明したが、本発明はこの構成に限定されず、目視によりそれらの領域28a,28bがそれぞれ識別可能であれば、表面仕上げをそれぞれ異なるようにしてもよい。

【0028】

また、治具10は、筒部嵌合部24とフレア部接触部26を径方向(図1に示される矢印方向)に拡開自在な拡開部30を有する。拡開部30は、分割される筒部嵌合部24とフレア部接触部26を、ピボット(軸)32を介して作業者が操作可能な1組の操作部34にそれぞれ結合して構成される。この構成により、冷媒銅管12を、筒部嵌合部24とフレア部接触部26の内側に容易に収容することができる。なお、本発明の拡開部30は一例であり、この構成に限定されず、ペンチ又ははさみなどの周知の構造を採用することができる。

【0029】

次に、治具10によるフレア加工寸法の測定について、フレア加工された開口端18の外径Rが規定のA寸法より小さい場合を例に挙げ、図2を用いて説明する。

【0030】

治具10に、冷媒銅管12の端部を嵌めこむ。すなわち、筒部嵌合部24に、冷媒銅管12の筒部14を嵌めて、フレア部接触部26の表面28とフレア部16のフレア外面22とを面接触させる。そうすると、図2に示されるように、領域28bが目視により確認することができる。つまり、冷媒銅管12の開口端18の外径Rが規定のA寸法より小さいことを、目視により確認することができる。

【0031】

続いて、治具10によるフレア加工寸法の測定について、フレア加工された開口端18の外径Rが規定のA寸法より大きい場合を例に挙げ、図3を用いて説明する。

【0032】

治具10に、冷媒銅管12の端部を嵌めこむ。すなわち、筒部嵌合部24に、冷媒銅管12の筒部14を嵌めて、フレア部接触部26の表面28とフレア部16のフレア外面22とを面接触させる。そうすると、図3に示されるように、開口端18が、フレア部接触部26の端部より突出していることを、目視により確認することができる。つまり、冷媒銅管12の開口端18の外径Rが規定のA寸法より大きいことを、目視あるいは触手により確認することができる。

【0033】

また、本実施形態の治具10は、図3に示される破線のように、フレア部接触部26を、これの端部側から開閉可能な蓋部36を有することもできる。蓋部36は、フレア部接触部26の端部付近に回動可能に取り付けられる。この構成により、開口端18がフレア部接触部26の端部からわずかに突出している場合であっても、フレア部接触部26の端部に対して蓋部36が傾いていることを、あるいはフレア部接触部26の端部と蓋部36との間に隙間があることを、目視により確認することができる。

【0034】

本実施形態においては、冷媒銅管12の開口端18の外径Rが規定のA寸法より大きいことを、フレア部接触部26に対する開口端18の突出に基づき測定していた。しかし、本発明は、この構成に限定されない。目視により確認することができれば、フレア部接触部26を、図4に示されるような構成にすることもできる。

【0035】

図4に示されるフレア部接触部26の表面28は、上述したように、規格のA寸法を有するフレア部16の開口端18が接触する領域28aと、そのA寸法より小さい寸法を有するフレア部16の開口端18が接触する領域28bとが異なる色になるように形成される。さらに、フレア部接触部26の表面28は、規格のA寸法を有するフレア部16の開口端18が接触する領域28aと、そのA寸法より大きい寸法を有するフレア部16の開口端18が接触する領域28cとが異なる色になるように形成される。ここで、領域28b,28cは、同じ色であっても異なる色であってもよい。

【0036】

次に、別の実施形態の治具40について、図5を用いて説明する。図5は、別の実施形態の治具40の構成を示す断面図である。なお、上記実施形態と同じ構成要素については同一の符号を付し、詳細な説明は省略する。

【0037】

治具40は、上述した実施形態と同様に筒部嵌合部24とフレア部接触部26を有する。筒部嵌合部24は、冷媒銅管12と同軸の円柱であり、この円柱の外周に筒部14の内周が嵌り合う。フレア部接触部26は、フレア部16のフレア内面20に対応するように形成された略円錐形状であり、その表面28がフレア部16のフレア内面20に面接触するように形成される。

【0038】

フレア部16に面接触するフレア部接触部26の表面28は、上述した実施形態と同様に、規格のA寸法を有するフレア部22の開口端18が面接触する領域28aと、そのA寸法より小さい寸法を有するフレア部22の開口端18が面接触する領域28b、そのA寸法より大きい寸法を有するフレア部22の開口端18が面接触する領域28cとが、目視により識別可能に形成される。また、このように、フレア加工により形成されたフレア部16の開口端18の外径Rが規定のA寸法であるか否かが目視により識別可能であるので、容易な測定を実現することができる。

【符号の説明】

【0039】

10,40 フレア加工寸法測定用治具、12 冷媒銅管、14 筒部、16 フレア部、18 開口端、20 フレア内面、22 フレア外面、24 筒部嵌合部、26 フレア部接触部、28 表面、30 拡開部、32 ピボット、34 操作部、36 蓋部。

【特許請求の範囲】

【請求項1】

冷媒銅管の筒部に嵌り合う筒部嵌合部と、

筒部嵌合部に接続されるとともに、冷媒銅管のフレア部に対応するように形成され、このフレア部に面接触するフレア部接触部と、

を有し、

フレア部に接触するフレア部接触部の表面は、規格のA寸法を有するフレア部の開口端が接触する領域と、そのA寸法より小さい寸法を有するフレア部の開口端が接触する領域とが、目視により識別可能に形成される、

ことを特徴とするフレア加工寸法測定用治具。

【請求項2】

請求項1に記載のフレア加工寸法測定用治具において、

筒部嵌合部は、前記筒部と同軸の貫通部が形成され、その貫通部に前記筒部の外周が嵌り合い、

フレア部接触部は、フレア部の外面に接触する、

ことを特徴とするフレア加工寸法測定用治具。

【請求項3】

請求項2に記載のフレア加工寸法測定用治具において、

フレア部に接触するフレア部接触部の表面は、規格のA寸法を有するフレア部の開口端が接触する領域と、そのA寸法より小さい寸法を有するフレア部の開口端が接触する領域とが、異なる色になるように形成される、

ことを特徴とするフレア加工寸法測定用治具。

【請求項4】

請求項3に記載のフレア加工寸法測定用治具において、

フレア部接触部の端部は、規格のA寸法の最大値を有するフレア部の開口端に対応するように形成されて、規定のA寸法より大きいA寸法を有するフレア部の開口端が突出するように形成される、

ことを特徴とするフレア加工寸法測定用治具。

【請求項5】

請求項4に記載のフレア加工寸法測定用治具において、

フレア部接触部を、これの端部側から開閉可能な蓋部を有する、

ことを特徴とするフレア加工寸法測定用治具。

【請求項6】

請求項2から5のいずれか1つに記載のフレア加工寸法測定用治具において、

筒部嵌合部とフレア部接触部を径方向に拡開自在な拡開部を有する、

ことを特徴とするフレア加工寸法測定用治具。

【請求項7】

請求項1に記載のフレア加工寸法測定用治具において、

筒部嵌合部は、前記筒部と同軸の円柱であり、この円柱の外周に前記筒部の内周が嵌り合い、

フレア部接触部は、フレア部の内面に接触する、

ことを特徴とするフレア加工寸法測定用治具。

【請求項1】

冷媒銅管の筒部に嵌り合う筒部嵌合部と、

筒部嵌合部に接続されるとともに、冷媒銅管のフレア部に対応するように形成され、このフレア部に面接触するフレア部接触部と、

を有し、

フレア部に接触するフレア部接触部の表面は、規格のA寸法を有するフレア部の開口端が接触する領域と、そのA寸法より小さい寸法を有するフレア部の開口端が接触する領域とが、目視により識別可能に形成される、

ことを特徴とするフレア加工寸法測定用治具。

【請求項2】

請求項1に記載のフレア加工寸法測定用治具において、

筒部嵌合部は、前記筒部と同軸の貫通部が形成され、その貫通部に前記筒部の外周が嵌り合い、

フレア部接触部は、フレア部の外面に接触する、

ことを特徴とするフレア加工寸法測定用治具。

【請求項3】

請求項2に記載のフレア加工寸法測定用治具において、

フレア部に接触するフレア部接触部の表面は、規格のA寸法を有するフレア部の開口端が接触する領域と、そのA寸法より小さい寸法を有するフレア部の開口端が接触する領域とが、異なる色になるように形成される、

ことを特徴とするフレア加工寸法測定用治具。

【請求項4】

請求項3に記載のフレア加工寸法測定用治具において、

フレア部接触部の端部は、規格のA寸法の最大値を有するフレア部の開口端に対応するように形成されて、規定のA寸法より大きいA寸法を有するフレア部の開口端が突出するように形成される、

ことを特徴とするフレア加工寸法測定用治具。

【請求項5】

請求項4に記載のフレア加工寸法測定用治具において、

フレア部接触部を、これの端部側から開閉可能な蓋部を有する、

ことを特徴とするフレア加工寸法測定用治具。

【請求項6】

請求項2から5のいずれか1つに記載のフレア加工寸法測定用治具において、

筒部嵌合部とフレア部接触部を径方向に拡開自在な拡開部を有する、

ことを特徴とするフレア加工寸法測定用治具。

【請求項7】

請求項1に記載のフレア加工寸法測定用治具において、

筒部嵌合部は、前記筒部と同軸の円柱であり、この円柱の外周に前記筒部の内周が嵌り合い、

フレア部接触部は、フレア部の内面に接触する、

ことを特徴とするフレア加工寸法測定用治具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−173212(P2012−173212A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−37287(P2011−37287)

【出願日】平成23年2月23日(2011.2.23)

【出願人】(000236056)三菱電機ビルテクノサービス株式会社 (1,792)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月23日(2011.2.23)

【出願人】(000236056)三菱電機ビルテクノサービス株式会社 (1,792)

【Fターム(参考)】

[ Back to top ]