フレキシブルフラットケーブル

【課題】容易に剥がれないように不織布をケーブル本体に接着したフレキシブルフラットケーブルを提供する。

【解決手段】絶縁フィルム(11a,11b)で挟んだ接着剤層(12)中に導体線(13a,13b,13c,13d)を埋設したケーブル本体(10)に、不織布(21)を基材としその両面を接着剤層(22a,22b)で覆った両面接着テープ(20)を貼り付ける。

【効果】空気を多く含んだ不織布(21)をケーブル本体(10)に貼り付けているため、所望の可撓性・耐屈曲性および誘電率を得ることが出来る。不織布(21)と接着剤(22a,22b)とが強固に一体となった両面接着テープ(20)として不織布(21)をケーブル本体(10)に貼り付けるため、ケーブル本体(10)から不織布(21,41)が容易に剥がれなくなる。

【解決手段】絶縁フィルム(11a,11b)で挟んだ接着剤層(12)中に導体線(13a,13b,13c,13d)を埋設したケーブル本体(10)に、不織布(21)を基材としその両面を接着剤層(22a,22b)で覆った両面接着テープ(20)を貼り付ける。

【効果】空気を多く含んだ不織布(21)をケーブル本体(10)に貼り付けているため、所望の可撓性・耐屈曲性および誘電率を得ることが出来る。不織布(21)と接着剤(22a,22b)とが強固に一体となった両面接着テープ(20)として不織布(21)をケーブル本体(10)に貼り付けるため、ケーブル本体(10)から不織布(21,41)が容易に剥がれなくなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フレキシブルフラットケーブルに関し、さらに詳しくは、容易に剥がれないように不織布をケーブル本体に接着したフレキシブルフラットケーブルに関する。

【背景技術】

【0002】

従来、絶縁フィルムで挟んだ接着剤層中に導体線を埋設したケーブル本体の両面に不織布を接着剤で貼り付け、それら不織布の外側にシールド材を貼り付けたフレキシブルフラットケーブルが知られている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−170291号公報

【特許文献2】特開2008−277254号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記従来のフレキシブルフラットケーブルでは、空気を多く含んだ不織布をケーブル本体に貼り付けることによって、所望の可撓性・耐屈曲性および誘電率を得ている。

しかし、不織布は繊維状で表面に凹凸があり接着面積が少ないため接着強度が十分でなく、例えばフレキシブルフラットケーブルを折り曲げ加工した時にケーブル本体の折り曲げ加工部分から不織布が容易に剥がれてしまう問題点があった。

そこで、本発明の目的は、容易に剥がれないように不織布をケーブル本体に接着したフレキシブルフラットケーブルを提供することにある。

【課題を解決するための手段】

【0005】

第1の観点では、本発明は、絶縁フィルム(11a,11b)で挟んだ接着剤層(12)中に導体線(13a,13b,13c,13d)を埋設したケーブル本体(10)の第1面に、不織布(21)を基材としその両面を接着剤層(22a,22b)で覆った両面接着テープ(20)の第1面が貼り付けられ、前記両面接着テープ(20)の第2面に、絶縁フィルム(31)と金属箔(32)とを接着したシールド用テープ(30)の前記絶縁フィルム(31)の面が貼り付けられ、前記シールド用テープ(30)の前記金属箔(32)の面に、絶縁テープ(70)が貼り付けられていることを特徴とするフレキシブルフラットケーブル(101)を提供する。

上記第1の観点によるフレキシブルフラットケーブル(101)では、空気を多く含んだ不織布(21)をケーブル本体(10)に貼り付けているため、所望の可撓性・耐屈曲性および誘電率を得ることが出来る。また、不織布と別体の接着剤を用いてケーブル本体に不織布を貼り付けるのではなく、不織布(21)と接着剤(22a,22b)とが強固に一体となった両面接着テープ(20)として不織布(21)をケーブル本体(10)に貼り付けるため、ケーブル本体(10)から不織布(21)が容易に剥がれなくなる。

【0006】

第2の観点では、本発明は、絶縁フィルム(11a,11b)で挟んだ接着剤層(12)中に導体線(13a,13b,13c,13d)を埋設したケーブル本体(10)の第1面に、不織布(21)を基材としその両面を接着剤層(22a,22b)で覆った第1両面接着テープ(20)の第1面が貼り付けられ、前記第1両面接着テープ(20)の第2面に、絶縁フィルム(31)と金属箔(32)とを接着した第1シールド用テープ(30)の前記絶縁フィルム(31)の面が貼り付けられ、前記第1シールド用テープ(30)の前記金属箔(32)の面に、絶縁フィルム(51)と金属箔(52)とを接着した第2シールド用テープ(50)の前記金属箔(52)の面が貼り付けられ、前記ケーブル本体(10)の第2面に、不織布(41)を基材としその両面を接着剤層(42a,42b)で覆った第2両面接着テープ(40)の第1面が貼り付けられ、前記第2両面接着テープ(40)の第2面に、絶縁フィルム(61)と金属箔(62)とを接着した第3シールド用テープ(60)の前記金属箔(62)の面が貼り付けられていることを特徴とするフレキシブルフラットケーブル(102)を提供する。

上記第2の観点によるフレキシブルフラットケーブル(102)では、空気を多く含んだ不織布(21,41)をケーブル本体(10)に貼り付けているため、所望の可撓性・耐屈曲性および誘電率を得ることが出来る。また、不織布と別体の接着剤を用いて不織布をケーブル本体に貼り付けるのではなく、不織布(21,41)と接着剤(22a,22b,42a,42b)とが強固に一体となった両面接着テープ(20,40)として不織布(21,41)をケーブル本体(10)に貼り付けるため、ケーブル本体(10)から不織布(21,41)が容易に剥がれなくなる。

【0007】

第3の観点では、本発明は、絶縁フィルム(11a,11b)で挟んだ接着剤層(12)中に導体線(13a,13b,13c,13d)を埋設したケーブル本体(10)の第1面に、不織布(21)を基材としその両面を接着剤層(22a,22b)で覆った第1両面接着テープ(20)の第1面が貼り付けられ、前記第1両面接着テープ(20)の第2面に、第1シールド用テープ(80)の第1面が貼り付けられ、前記第1シールド用テープ(80)の第2面に、第1絶縁テープ(70)が貼り付けられ、前記ケーブル本体(10)の第2面に、不織布(41)を基材としその両面を接着剤層(42a,42b)で覆った第2両面接着テープ(40)の第1面が貼り付けられ、前記第2両面接着テープ(40)の第2面に、第2シールド用テープ(80’)の第1面が貼り付けられ、前記第2シールド用テープ(80’)の第2面に、第2絶縁テープ(70’)が貼り付けられていることを特徴とするフレキシブルフラットケーブル(103)を提供する。

上記第3の観点によるフレキシブルフラットケーブル(103)では、空気を多く含んだ不織布(21,41)をケーブル本体(10)に貼り付けているため、所望の可撓性・耐屈曲性および誘電率を得ることが出来る。また、不織布と別体の接着剤を用いて不織布をケーブル本体に貼り付けるのではなく、不織布(21,41)と接着剤(22a,22b,42a,42b)とが強固に一体となった両面接着テープ(20,40)として不織布(21,41)をケーブル本体(10)に貼り付けるため、ケーブル本体(10)から不織布(21,41)が容易に剥がれなくなる。

【発明の効果】

【0008】

本発明のフレキシブルフラットケーブル(101,102)によれば、ケーブル本体(10)から不織布(21,41)が容易に剥がれなくなる。

【図面の簡単な説明】

【0009】

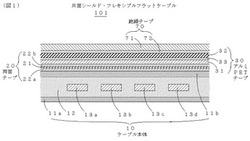

【図1】実施例1に係る片面シールド・フレキシブルフラットケーブルを示す断面図である。

【図2】実施例1に係る片面シールド・フレキシブルフラットケーブルの構成部品を示す断面図である。

【図3】ケーブル本体の数値例を示す図表である。

【図4】両面テープの数値例を示す図表である。

【図5】アルミPETテープの数値例を示す図表である。

【図6】絶縁テープの数値例を示す図表である。

【図7】両面テープを用いたフレキシブルフラットケーブルの断面図である。

【図8】不織布を接着剤で接着したフレキシブルフラットケーブルの断面図である。

【図9】実施例2に係る両面シールド・フレキシブルフラットケーブルを示す断面図である。

【図10】実施例2に係る両面シールド・フレキシブルフラットケーブルの構成部品を示す断面図である。

【図11】実施例3に係る両面シールド・フレキシブルフラットケーブルを示す断面図である。

【図12】実施例3に係る両面シールド・フレキシブルフラットケーブルの構成部品を示す断面図である。

【発明を実施するための形態】

【0010】

以下、図に示す実施の形態により本発明をさらに詳細に説明する。なお、これにより本発明が限定されるものではない。

【実施例】

【0011】

−実施例1−

図1は、実施例1に係る片面シールド・フレキシブルフラットケーブル101を示す断面図である。

この片面シールド・フレキシブルフラットケーブル101は、絶縁フィルム11a,11bで挟んだ接着剤層12中に複数本の導体線13a,13b,13c,13dを埋設したケーブル本体10と、不織布21を基材としその両面を接着剤層22a,22bで覆った両面接着テープ20と、絶縁フィルム31と金属箔32の第1面とを接着剤層33で接着したシールド用テープ30と、絶縁フィルム71の片面に接着剤層72をコーティングした絶縁テープ70とを具備してなる。

【0012】

ケーブル本体10の第1面と両面接着テープ20の第1面とが接着剤層22aで接着され、両面接着テープ20の第2面とシールド用テープ30の第1面とが接着剤層22bで接着され、シールド用テープ30の金属箔32の第2面と絶縁フィルム31の接着剤層72とが接着され、一体化されている。

【0013】

図2に示すように、ケーブル本体10と、両面接着テープ20と、シールド用テープ30と、絶縁テープ70とは、それぞれ単品として別個に製造されたものである。これらを貼り合わせて、片面シールド・フレキシブルフラットケーブル101が製造される。

【0014】

図3は、ケーブル本体10の具体例である。

絶縁フィルム11a,11bは、それぞれPETフィルムであり、厚さ25μmである。

接着剤層12は、酸化チタン含有ポリエステル系難燃接着剤であり、誘電率3.6以下であり、厚さ30μmである。

導体線13a〜13dは、銅線であり、厚さ35μm、幅0.3mm、線間のピッチ0.5mmである。

【0015】

図4は、両面テープ20の具体例である。

両面テープ20の厚さは160μmであり、誘電率は1.8以下である。

不織布21は、セルロース系不織布である。

接着剤層22a,22bは、それぞれアクリル系接着剤である。

なお、両面テープ20の厚さは、120μm〜350μmとするのが好ましい。120μm未満では特性インピーダンスが低くなって回路系とのインピーダンス不整合となり、350μmを超えると特性インピーダンスが高くなって回路系とのインピーダンス不整合となる。

【0016】

図5は、シールド用テープ30の具体例である。

絶縁フィルム31は、PETフィルムであり、厚さ9μmである。

金属箔32は、アルミ箔であり、厚さ20μmである。

接着剤層33は、熱硬化型ポリエステル系接着剤であり、厚さ5μmである。ホットメルト層または粘着剤層としてもよい(これらも「接着剤層」に含まれるものとする)。

【0017】

図6は、絶縁テープ70の具体例である。

絶縁フィルム71は、PETフィルムであり、厚さ25μmである。

接着剤層72は、ポリエステル系接着剤であり、厚さ5μmである。あるいは、接着剤層72として、難燃性ポリエステル系接着剤層、ホットメルト層または粘着剤層としてもよい。

【0018】

図7は、片面シールド・フレキシブルフラットケーブル101から絶縁テープ70を省略したフレキシブルフラットケーブルの断面図である。

両面テープ20として住友スリーエム社製のNo.9660を用いた5mm幅のサンプルを4つ作った。

各サンプルについてIMADA社製DPRS20TR引張試験装置で引張速度11mm/minでケーブル本体10とシールド用テープ30とを反対方向に引っ張って、両者が剥がれるときの引張力を4回測定したところ、測定結果は11.3N/5mm、12.3N/5mm、13.0N/5mm、13.0N/5mmであった。

【0019】

図8は、ケーブル本体10に不織布81を接着剤層82で貼り付けたフレキシブルフラットケーブルの断面図である。

不織布81として旭化成せんい社製のA1240N(厚さ200μm)、A1290N(厚さ250μm)、A1350N(厚さ300μm)、A5120N(厚さ180μm)をそれぞれ用い、接着剤層82はポリエステル系接着剤(厚さ20μm)を用いた4種類の5mm幅のサンプルをそれぞれ3つずつ作った。

各サンプルについてIMADA社製DPRS20TR引張試験装置で引張速度11mm/minでケーブル本体10と不織布81とを反対方向に引っ張って、両者が剥がれるときの引張力を測定したところ、測定結果はA1240Nを用いた3つのサンプルでは2.9N/5mm、2.5N/5mm、3.3N/5mmであり、A1290Nを用いた3つのサンプルでは3.2N/5mm、3.6N/5mm、3.0N/5mmであり、A1350Nを用いた3つのサンプルでは2.5N/5mm、2.5N/5mm、1.7N/5mmであり、A5190Nを用いた3つのサンプルでは2.7N/5mm、4.1N/5mm、4.0N/5mmであった。

【0020】

以上の引張試験の結果、ケーブル本体10に不織布81を接着剤層82で貼り付けたフレキシブルフラットケーブルに比べて、ケーブル本体10に不織布を基材とする両面テープ20を貼り付けたフレキシブルフラットケーブルの方が、ケーブル本体10から不織布が容易に剥がれないことが判った。

【0021】

すなわち、実施例1の片面シールド・フレキシブルフラットケーブル101によれば、ケーブル本体10から不織布21が容易に剥がれなくなる。

【0022】

−実施例2−

図9は、実施例2に係る両面シールド・フレキシブルフラットケーブル102を示す断面図である。

この両面シールド・フレキシブルフラットケーブル102は、絶縁フィルム11a,11bで挟んだ接着剤層12中に導体線13a,13b,13c,13dを埋設したケーブル本体10と、不織布21を基材としその両面を接着剤層22a,22bで覆った両面接着テープ20と、絶縁フィルム31と金属箔32の第1面とを接着剤層33で接着したシールド用テープ30と、絶縁フィルム51と金属箔52の第1面とを接着剤層53で接着し金属箔52の第2面に接着剤層54をコーティングしたシールド用テープ50と、不織布41を基材としその両面を接着剤層42a,42bで覆った両面接着テープ40と、絶縁フィルム61と金属箔62の第1面とを接着剤層63で接着し金属箔62の第2面に接着剤層64をコーティングしたシールド用テープ60とを具備してなる。

【0023】

ケーブル本体10の第1面と両面接着テープ20の第1面とが接着剤層22aで接着され、両面接着テープ20の第2面とシールド用テープ30の第1面とが接着剤層22bで接着され、シールド用テープ30の金属箔32の第2面とシールド用テープ50の接着剤層54とが接着され、ケーブル本体10の第2面と両面接着テープ40の第1面とが接着剤層42aで接着され、両面接着テープ40の接着剤層42bとシールド用テープ60の接着剤層64とが接着され、一体化されている。

【0024】

図10に示すように、ケーブル本体10と、両面接着テープ20と、シールド用テープ30と、シールド用テープ50と、両面接着テープ40と、シールド用テープ60とは、それぞれ単品として別個に製造されたものである。これらを貼り合わせて、両面シールド・フレキシブルフラットケーブル102が製造される。

【0025】

なお、ケーブル本体10と両面接着テープ20とシールド用テープ30と両面接着テープ40とを接着一体化した物を、両面シールド・フレキシブルフラットケーブル102の2倍以上の幅のシールド用テープを折り曲げて包み、全体を一体化してもよい。この構成では、シールド用テープ50とシールド用テープ60とは同一シールド用テープになる。図10の2点鎖線は、この構成を表している。

【0026】

ケーブル本体10、両面接着テープ20、シールド用テープ30の具体例は実施例1と同様である。

両面接着テープ40の具体例は、実施例1の両面接着テープ20と同様である。

シールド用テープ50,60の具体例は、実施例1のシールド用テープ30に接着剤層54,64を設けたものである。

【0027】

実施例2の両面シールド・フレキシブルフラットケーブル102によれば、ケーブル本体10から不織布21,41が容易に剥がれなくなる。

【0028】

−実施例3−

図11は、実施例3に係る両面シールド・フレキシブルフラットケーブル103を示す断面図である。

この両面シールド・フレキシブルフラットケーブル103は、絶縁フィルム11a,11bで挟んだ接着剤層12中に導体線13a,13b,13c,13dを埋設したケーブル本体10と、不織布21を基材としその両面を接着剤層22a,22bで覆った両面接着テープ20と、金属箔からなる第1シールド用テープ80と、絶縁フィルム71の片面に接着剤層72をコーティングした第1絶縁テープ70と、不織布41を基材としその両面を接着剤層42a,42bで覆った両面接着テープ40と、金属箔からなる第2シールド用テープ80’と、絶縁フィルム71’の片面に接着剤層72’をコーティングした第2絶縁テープ70’とを具備してなる。

【0029】

ケーブル本体10の第1面と両面接着テープ20の第1面とが接着剤層22aで接着され、両面接着テープ20の第2面と第1シールド用テープ80の第1面とが接着剤層22bで接着され、第1シールド用テープ80の第2面と第1絶縁テープ70とが接着剤層72で接着され、ケーブル本体10の第2面と両面接着テープ40の第1面とが接着剤層42aで接着され、両面接着テープ40の第2面と第2シールド用テープ80’の第1面とが接着剤層42bで接着され、第2シールド用テープ80’の第2面と第2絶縁テープ70’とが接着剤層72’で接着され、一体化されている。

【0030】

図12に示すように、ケーブル本体10と、両面接着テープ20と、第1シールド用テープ80と、第1絶縁テープ70と、両面接着テープ40と、第2シールド用テープ80’と、第2絶縁テープ70’とは、それぞれ単品として別個に製造されたものである。これらを貼り合わせて、両面シールド・フレキシブルフラットケーブル103が製造される。

【0031】

なお、ケーブル本体10と両面接着テープ20と両面接着テープ40とを接着一体化した物を、両面シールド・フレキシブルフラットケーブル103の2倍以上の幅のシールド用テープを折り曲げて包み、さらに両面シールド・フレキシブルフラットケーブル103の2倍以上の幅の絶縁テープを折り曲げて包み、全体を一体化してもよい。この構成では、第1シールド用テープ80と第2シールド用テープ80’とは同一シールド用テープになり、第1絶縁テープ70と第2絶縁テープ70’とは同一絶縁テープになる。図12の2点鎖線は、この構成を表している。

【0032】

ケーブル本体10、両面接着テープ20の具体例は実施例1と同様である。

両面接着テープ40の具体例は、実施例1の両面接着テープ20と同様である。

シールド用テープ80,80’の具体例は、アルミ箔テープである。

絶縁テープ70,70’の具体例は、実施例1の絶縁テープ70と同様である。

【0033】

実施例3の両面シールド・フレキシブルフラットケーブル103によれば、ケーブル本体10から不織布21,41が容易に剥がれなくなる。

【産業上の利用可能性】

【0034】

本発明のフレキシブルフラットケーブルは、例えば500MHzの高速伝送ケーブルとして利用することが出来る。

【符号の説明】

【0035】

10 ケーブル本体

11a,11b 絶縁フィルム

12 接着剤層

13a,13b,13c,13d 導体線

20,40 両面テープ

21,41 不織布

22a,22b,42a,42b 接着剤層

30,50,60 シールド用テープ

50’,60’ シールド・絶縁用テープ

31,51,61 絶縁フィルム

32,52,62 金属箔

33,53,54,63,64 接着剤層

70,70’ (第1,第2)絶縁テープ

71 絶縁フィルム

72 接着剤層

80,80’ 第1,第2シールド用テープ

101 片面シールド・フレキシブルフラットケーブル

102,103 両面シールド・フレキシブルフラットケーブル

【技術分野】

【0001】

本発明は、フレキシブルフラットケーブルに関し、さらに詳しくは、容易に剥がれないように不織布をケーブル本体に接着したフレキシブルフラットケーブルに関する。

【背景技術】

【0002】

従来、絶縁フィルムで挟んだ接着剤層中に導体線を埋設したケーブル本体の両面に不織布を接着剤で貼り付け、それら不織布の外側にシールド材を貼り付けたフレキシブルフラットケーブルが知られている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−170291号公報

【特許文献2】特開2008−277254号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記従来のフレキシブルフラットケーブルでは、空気を多く含んだ不織布をケーブル本体に貼り付けることによって、所望の可撓性・耐屈曲性および誘電率を得ている。

しかし、不織布は繊維状で表面に凹凸があり接着面積が少ないため接着強度が十分でなく、例えばフレキシブルフラットケーブルを折り曲げ加工した時にケーブル本体の折り曲げ加工部分から不織布が容易に剥がれてしまう問題点があった。

そこで、本発明の目的は、容易に剥がれないように不織布をケーブル本体に接着したフレキシブルフラットケーブルを提供することにある。

【課題を解決するための手段】

【0005】

第1の観点では、本発明は、絶縁フィルム(11a,11b)で挟んだ接着剤層(12)中に導体線(13a,13b,13c,13d)を埋設したケーブル本体(10)の第1面に、不織布(21)を基材としその両面を接着剤層(22a,22b)で覆った両面接着テープ(20)の第1面が貼り付けられ、前記両面接着テープ(20)の第2面に、絶縁フィルム(31)と金属箔(32)とを接着したシールド用テープ(30)の前記絶縁フィルム(31)の面が貼り付けられ、前記シールド用テープ(30)の前記金属箔(32)の面に、絶縁テープ(70)が貼り付けられていることを特徴とするフレキシブルフラットケーブル(101)を提供する。

上記第1の観点によるフレキシブルフラットケーブル(101)では、空気を多く含んだ不織布(21)をケーブル本体(10)に貼り付けているため、所望の可撓性・耐屈曲性および誘電率を得ることが出来る。また、不織布と別体の接着剤を用いてケーブル本体に不織布を貼り付けるのではなく、不織布(21)と接着剤(22a,22b)とが強固に一体となった両面接着テープ(20)として不織布(21)をケーブル本体(10)に貼り付けるため、ケーブル本体(10)から不織布(21)が容易に剥がれなくなる。

【0006】

第2の観点では、本発明は、絶縁フィルム(11a,11b)で挟んだ接着剤層(12)中に導体線(13a,13b,13c,13d)を埋設したケーブル本体(10)の第1面に、不織布(21)を基材としその両面を接着剤層(22a,22b)で覆った第1両面接着テープ(20)の第1面が貼り付けられ、前記第1両面接着テープ(20)の第2面に、絶縁フィルム(31)と金属箔(32)とを接着した第1シールド用テープ(30)の前記絶縁フィルム(31)の面が貼り付けられ、前記第1シールド用テープ(30)の前記金属箔(32)の面に、絶縁フィルム(51)と金属箔(52)とを接着した第2シールド用テープ(50)の前記金属箔(52)の面が貼り付けられ、前記ケーブル本体(10)の第2面に、不織布(41)を基材としその両面を接着剤層(42a,42b)で覆った第2両面接着テープ(40)の第1面が貼り付けられ、前記第2両面接着テープ(40)の第2面に、絶縁フィルム(61)と金属箔(62)とを接着した第3シールド用テープ(60)の前記金属箔(62)の面が貼り付けられていることを特徴とするフレキシブルフラットケーブル(102)を提供する。

上記第2の観点によるフレキシブルフラットケーブル(102)では、空気を多く含んだ不織布(21,41)をケーブル本体(10)に貼り付けているため、所望の可撓性・耐屈曲性および誘電率を得ることが出来る。また、不織布と別体の接着剤を用いて不織布をケーブル本体に貼り付けるのではなく、不織布(21,41)と接着剤(22a,22b,42a,42b)とが強固に一体となった両面接着テープ(20,40)として不織布(21,41)をケーブル本体(10)に貼り付けるため、ケーブル本体(10)から不織布(21,41)が容易に剥がれなくなる。

【0007】

第3の観点では、本発明は、絶縁フィルム(11a,11b)で挟んだ接着剤層(12)中に導体線(13a,13b,13c,13d)を埋設したケーブル本体(10)の第1面に、不織布(21)を基材としその両面を接着剤層(22a,22b)で覆った第1両面接着テープ(20)の第1面が貼り付けられ、前記第1両面接着テープ(20)の第2面に、第1シールド用テープ(80)の第1面が貼り付けられ、前記第1シールド用テープ(80)の第2面に、第1絶縁テープ(70)が貼り付けられ、前記ケーブル本体(10)の第2面に、不織布(41)を基材としその両面を接着剤層(42a,42b)で覆った第2両面接着テープ(40)の第1面が貼り付けられ、前記第2両面接着テープ(40)の第2面に、第2シールド用テープ(80’)の第1面が貼り付けられ、前記第2シールド用テープ(80’)の第2面に、第2絶縁テープ(70’)が貼り付けられていることを特徴とするフレキシブルフラットケーブル(103)を提供する。

上記第3の観点によるフレキシブルフラットケーブル(103)では、空気を多く含んだ不織布(21,41)をケーブル本体(10)に貼り付けているため、所望の可撓性・耐屈曲性および誘電率を得ることが出来る。また、不織布と別体の接着剤を用いて不織布をケーブル本体に貼り付けるのではなく、不織布(21,41)と接着剤(22a,22b,42a,42b)とが強固に一体となった両面接着テープ(20,40)として不織布(21,41)をケーブル本体(10)に貼り付けるため、ケーブル本体(10)から不織布(21,41)が容易に剥がれなくなる。

【発明の効果】

【0008】

本発明のフレキシブルフラットケーブル(101,102)によれば、ケーブル本体(10)から不織布(21,41)が容易に剥がれなくなる。

【図面の簡単な説明】

【0009】

【図1】実施例1に係る片面シールド・フレキシブルフラットケーブルを示す断面図である。

【図2】実施例1に係る片面シールド・フレキシブルフラットケーブルの構成部品を示す断面図である。

【図3】ケーブル本体の数値例を示す図表である。

【図4】両面テープの数値例を示す図表である。

【図5】アルミPETテープの数値例を示す図表である。

【図6】絶縁テープの数値例を示す図表である。

【図7】両面テープを用いたフレキシブルフラットケーブルの断面図である。

【図8】不織布を接着剤で接着したフレキシブルフラットケーブルの断面図である。

【図9】実施例2に係る両面シールド・フレキシブルフラットケーブルを示す断面図である。

【図10】実施例2に係る両面シールド・フレキシブルフラットケーブルの構成部品を示す断面図である。

【図11】実施例3に係る両面シールド・フレキシブルフラットケーブルを示す断面図である。

【図12】実施例3に係る両面シールド・フレキシブルフラットケーブルの構成部品を示す断面図である。

【発明を実施するための形態】

【0010】

以下、図に示す実施の形態により本発明をさらに詳細に説明する。なお、これにより本発明が限定されるものではない。

【実施例】

【0011】

−実施例1−

図1は、実施例1に係る片面シールド・フレキシブルフラットケーブル101を示す断面図である。

この片面シールド・フレキシブルフラットケーブル101は、絶縁フィルム11a,11bで挟んだ接着剤層12中に複数本の導体線13a,13b,13c,13dを埋設したケーブル本体10と、不織布21を基材としその両面を接着剤層22a,22bで覆った両面接着テープ20と、絶縁フィルム31と金属箔32の第1面とを接着剤層33で接着したシールド用テープ30と、絶縁フィルム71の片面に接着剤層72をコーティングした絶縁テープ70とを具備してなる。

【0012】

ケーブル本体10の第1面と両面接着テープ20の第1面とが接着剤層22aで接着され、両面接着テープ20の第2面とシールド用テープ30の第1面とが接着剤層22bで接着され、シールド用テープ30の金属箔32の第2面と絶縁フィルム31の接着剤層72とが接着され、一体化されている。

【0013】

図2に示すように、ケーブル本体10と、両面接着テープ20と、シールド用テープ30と、絶縁テープ70とは、それぞれ単品として別個に製造されたものである。これらを貼り合わせて、片面シールド・フレキシブルフラットケーブル101が製造される。

【0014】

図3は、ケーブル本体10の具体例である。

絶縁フィルム11a,11bは、それぞれPETフィルムであり、厚さ25μmである。

接着剤層12は、酸化チタン含有ポリエステル系難燃接着剤であり、誘電率3.6以下であり、厚さ30μmである。

導体線13a〜13dは、銅線であり、厚さ35μm、幅0.3mm、線間のピッチ0.5mmである。

【0015】

図4は、両面テープ20の具体例である。

両面テープ20の厚さは160μmであり、誘電率は1.8以下である。

不織布21は、セルロース系不織布である。

接着剤層22a,22bは、それぞれアクリル系接着剤である。

なお、両面テープ20の厚さは、120μm〜350μmとするのが好ましい。120μm未満では特性インピーダンスが低くなって回路系とのインピーダンス不整合となり、350μmを超えると特性インピーダンスが高くなって回路系とのインピーダンス不整合となる。

【0016】

図5は、シールド用テープ30の具体例である。

絶縁フィルム31は、PETフィルムであり、厚さ9μmである。

金属箔32は、アルミ箔であり、厚さ20μmである。

接着剤層33は、熱硬化型ポリエステル系接着剤であり、厚さ5μmである。ホットメルト層または粘着剤層としてもよい(これらも「接着剤層」に含まれるものとする)。

【0017】

図6は、絶縁テープ70の具体例である。

絶縁フィルム71は、PETフィルムであり、厚さ25μmである。

接着剤層72は、ポリエステル系接着剤であり、厚さ5μmである。あるいは、接着剤層72として、難燃性ポリエステル系接着剤層、ホットメルト層または粘着剤層としてもよい。

【0018】

図7は、片面シールド・フレキシブルフラットケーブル101から絶縁テープ70を省略したフレキシブルフラットケーブルの断面図である。

両面テープ20として住友スリーエム社製のNo.9660を用いた5mm幅のサンプルを4つ作った。

各サンプルについてIMADA社製DPRS20TR引張試験装置で引張速度11mm/minでケーブル本体10とシールド用テープ30とを反対方向に引っ張って、両者が剥がれるときの引張力を4回測定したところ、測定結果は11.3N/5mm、12.3N/5mm、13.0N/5mm、13.0N/5mmであった。

【0019】

図8は、ケーブル本体10に不織布81を接着剤層82で貼り付けたフレキシブルフラットケーブルの断面図である。

不織布81として旭化成せんい社製のA1240N(厚さ200μm)、A1290N(厚さ250μm)、A1350N(厚さ300μm)、A5120N(厚さ180μm)をそれぞれ用い、接着剤層82はポリエステル系接着剤(厚さ20μm)を用いた4種類の5mm幅のサンプルをそれぞれ3つずつ作った。

各サンプルについてIMADA社製DPRS20TR引張試験装置で引張速度11mm/minでケーブル本体10と不織布81とを反対方向に引っ張って、両者が剥がれるときの引張力を測定したところ、測定結果はA1240Nを用いた3つのサンプルでは2.9N/5mm、2.5N/5mm、3.3N/5mmであり、A1290Nを用いた3つのサンプルでは3.2N/5mm、3.6N/5mm、3.0N/5mmであり、A1350Nを用いた3つのサンプルでは2.5N/5mm、2.5N/5mm、1.7N/5mmであり、A5190Nを用いた3つのサンプルでは2.7N/5mm、4.1N/5mm、4.0N/5mmであった。

【0020】

以上の引張試験の結果、ケーブル本体10に不織布81を接着剤層82で貼り付けたフレキシブルフラットケーブルに比べて、ケーブル本体10に不織布を基材とする両面テープ20を貼り付けたフレキシブルフラットケーブルの方が、ケーブル本体10から不織布が容易に剥がれないことが判った。

【0021】

すなわち、実施例1の片面シールド・フレキシブルフラットケーブル101によれば、ケーブル本体10から不織布21が容易に剥がれなくなる。

【0022】

−実施例2−

図9は、実施例2に係る両面シールド・フレキシブルフラットケーブル102を示す断面図である。

この両面シールド・フレキシブルフラットケーブル102は、絶縁フィルム11a,11bで挟んだ接着剤層12中に導体線13a,13b,13c,13dを埋設したケーブル本体10と、不織布21を基材としその両面を接着剤層22a,22bで覆った両面接着テープ20と、絶縁フィルム31と金属箔32の第1面とを接着剤層33で接着したシールド用テープ30と、絶縁フィルム51と金属箔52の第1面とを接着剤層53で接着し金属箔52の第2面に接着剤層54をコーティングしたシールド用テープ50と、不織布41を基材としその両面を接着剤層42a,42bで覆った両面接着テープ40と、絶縁フィルム61と金属箔62の第1面とを接着剤層63で接着し金属箔62の第2面に接着剤層64をコーティングしたシールド用テープ60とを具備してなる。

【0023】

ケーブル本体10の第1面と両面接着テープ20の第1面とが接着剤層22aで接着され、両面接着テープ20の第2面とシールド用テープ30の第1面とが接着剤層22bで接着され、シールド用テープ30の金属箔32の第2面とシールド用テープ50の接着剤層54とが接着され、ケーブル本体10の第2面と両面接着テープ40の第1面とが接着剤層42aで接着され、両面接着テープ40の接着剤層42bとシールド用テープ60の接着剤層64とが接着され、一体化されている。

【0024】

図10に示すように、ケーブル本体10と、両面接着テープ20と、シールド用テープ30と、シールド用テープ50と、両面接着テープ40と、シールド用テープ60とは、それぞれ単品として別個に製造されたものである。これらを貼り合わせて、両面シールド・フレキシブルフラットケーブル102が製造される。

【0025】

なお、ケーブル本体10と両面接着テープ20とシールド用テープ30と両面接着テープ40とを接着一体化した物を、両面シールド・フレキシブルフラットケーブル102の2倍以上の幅のシールド用テープを折り曲げて包み、全体を一体化してもよい。この構成では、シールド用テープ50とシールド用テープ60とは同一シールド用テープになる。図10の2点鎖線は、この構成を表している。

【0026】

ケーブル本体10、両面接着テープ20、シールド用テープ30の具体例は実施例1と同様である。

両面接着テープ40の具体例は、実施例1の両面接着テープ20と同様である。

シールド用テープ50,60の具体例は、実施例1のシールド用テープ30に接着剤層54,64を設けたものである。

【0027】

実施例2の両面シールド・フレキシブルフラットケーブル102によれば、ケーブル本体10から不織布21,41が容易に剥がれなくなる。

【0028】

−実施例3−

図11は、実施例3に係る両面シールド・フレキシブルフラットケーブル103を示す断面図である。

この両面シールド・フレキシブルフラットケーブル103は、絶縁フィルム11a,11bで挟んだ接着剤層12中に導体線13a,13b,13c,13dを埋設したケーブル本体10と、不織布21を基材としその両面を接着剤層22a,22bで覆った両面接着テープ20と、金属箔からなる第1シールド用テープ80と、絶縁フィルム71の片面に接着剤層72をコーティングした第1絶縁テープ70と、不織布41を基材としその両面を接着剤層42a,42bで覆った両面接着テープ40と、金属箔からなる第2シールド用テープ80’と、絶縁フィルム71’の片面に接着剤層72’をコーティングした第2絶縁テープ70’とを具備してなる。

【0029】

ケーブル本体10の第1面と両面接着テープ20の第1面とが接着剤層22aで接着され、両面接着テープ20の第2面と第1シールド用テープ80の第1面とが接着剤層22bで接着され、第1シールド用テープ80の第2面と第1絶縁テープ70とが接着剤層72で接着され、ケーブル本体10の第2面と両面接着テープ40の第1面とが接着剤層42aで接着され、両面接着テープ40の第2面と第2シールド用テープ80’の第1面とが接着剤層42bで接着され、第2シールド用テープ80’の第2面と第2絶縁テープ70’とが接着剤層72’で接着され、一体化されている。

【0030】

図12に示すように、ケーブル本体10と、両面接着テープ20と、第1シールド用テープ80と、第1絶縁テープ70と、両面接着テープ40と、第2シールド用テープ80’と、第2絶縁テープ70’とは、それぞれ単品として別個に製造されたものである。これらを貼り合わせて、両面シールド・フレキシブルフラットケーブル103が製造される。

【0031】

なお、ケーブル本体10と両面接着テープ20と両面接着テープ40とを接着一体化した物を、両面シールド・フレキシブルフラットケーブル103の2倍以上の幅のシールド用テープを折り曲げて包み、さらに両面シールド・フレキシブルフラットケーブル103の2倍以上の幅の絶縁テープを折り曲げて包み、全体を一体化してもよい。この構成では、第1シールド用テープ80と第2シールド用テープ80’とは同一シールド用テープになり、第1絶縁テープ70と第2絶縁テープ70’とは同一絶縁テープになる。図12の2点鎖線は、この構成を表している。

【0032】

ケーブル本体10、両面接着テープ20の具体例は実施例1と同様である。

両面接着テープ40の具体例は、実施例1の両面接着テープ20と同様である。

シールド用テープ80,80’の具体例は、アルミ箔テープである。

絶縁テープ70,70’の具体例は、実施例1の絶縁テープ70と同様である。

【0033】

実施例3の両面シールド・フレキシブルフラットケーブル103によれば、ケーブル本体10から不織布21,41が容易に剥がれなくなる。

【産業上の利用可能性】

【0034】

本発明のフレキシブルフラットケーブルは、例えば500MHzの高速伝送ケーブルとして利用することが出来る。

【符号の説明】

【0035】

10 ケーブル本体

11a,11b 絶縁フィルム

12 接着剤層

13a,13b,13c,13d 導体線

20,40 両面テープ

21,41 不織布

22a,22b,42a,42b 接着剤層

30,50,60 シールド用テープ

50’,60’ シールド・絶縁用テープ

31,51,61 絶縁フィルム

32,52,62 金属箔

33,53,54,63,64 接着剤層

70,70’ (第1,第2)絶縁テープ

71 絶縁フィルム

72 接着剤層

80,80’ 第1,第2シールド用テープ

101 片面シールド・フレキシブルフラットケーブル

102,103 両面シールド・フレキシブルフラットケーブル

【特許請求の範囲】

【請求項1】

絶縁フィルム(11a,11b)で挟んだ接着剤層(12)中に導体線(13a,13b,13c,13d)を埋設したケーブル本体(10)の第1面に、不織布(21)を基材としその両面を接着剤層(22a,22b)で覆った両面接着テープ(20)の第1面が貼り付けられ、前記両面接着テープ(20)の第2面に、絶縁フィルム(31)と金属箔(32)とを接着したシールド用テープ(30)の前記絶縁フィルム(31)の面が貼り付けられ、前記シールド用テープ(30)の前記金属箔(32)の面に、絶縁テープ(70)が貼り付けられていることを特徴とするフレキシブルフラットケーブル(101)。

【請求項2】

絶縁フィルム(11a,11b)で挟んだ接着剤層(12)中に導体線(13a,13b,13c,13d)を埋設したケーブル本体(10)の第1面に、不織布(21)を基材としその両面を接着剤層(22a,22b)で覆った第1両面接着テープ(20)の第1面が貼り付けられ、前記第1両面接着テープ(20)の第2面に、絶縁フィルム(31)と金属箔(32)とを接着した第1シールド用テープ(30)の前記絶縁フィルム(31)の面が貼り付けられ、前記第1シールド用テープ(30)の前記金属箔(32)の面に、絶縁フィルム(51)と金属箔(52)とを接着した第2シールド用テープ(50)の前記金属箔(52)の面が貼り付けられ、前記ケーブル本体(10)の第2面に、不織布(41)を基材としその両面を接着剤層(42a,42b)で覆った第2両面接着テープ(40)の第1面が貼り付けられ、前記第2両面接着テープ(40)の第2面に、絶縁フィルム(61)と金属箔(62)とを接着した第3シールド用テープ(60)の前記金属箔(62)の面が貼り付けられていることを特徴とするフレキシブルフラットケーブル(102)。

【請求項3】

絶縁フィルム(11a,11b)で挟んだ接着剤層(12)中に導体線(13a,13b,13c,13d)を埋設したケーブル本体(10)の第1面に、不織布(21)を基材としその両面を接着剤層(22a,22b)で覆った第1両面接着テープ(20)の第1面が貼り付けられ、前記第1両面接着テープ(20)の第2面に、第1シールド用テープ(80)の第1面が貼り付けられ、前記第1シールド用テープ(80)の第2面に、第1絶縁テープ(70)が貼り付けられ、前記ケーブル本体(10)の第2面に、不織布(41)を基材としその両面を接着剤層(42a,42b)で覆った第2両面接着テープ(40)の第1面が貼り付けられ、前記第2両面接着テープ(40)の第2面に、第2シールド用テープ(80’)の第1面が貼り付けられ、前記第2シールド用テープ(80’)の第2面に、第2絶縁テープ(70’)が貼り付けられていることを特徴とするフレキシブルフラットケーブル(103)。

【請求項1】

絶縁フィルム(11a,11b)で挟んだ接着剤層(12)中に導体線(13a,13b,13c,13d)を埋設したケーブル本体(10)の第1面に、不織布(21)を基材としその両面を接着剤層(22a,22b)で覆った両面接着テープ(20)の第1面が貼り付けられ、前記両面接着テープ(20)の第2面に、絶縁フィルム(31)と金属箔(32)とを接着したシールド用テープ(30)の前記絶縁フィルム(31)の面が貼り付けられ、前記シールド用テープ(30)の前記金属箔(32)の面に、絶縁テープ(70)が貼り付けられていることを特徴とするフレキシブルフラットケーブル(101)。

【請求項2】

絶縁フィルム(11a,11b)で挟んだ接着剤層(12)中に導体線(13a,13b,13c,13d)を埋設したケーブル本体(10)の第1面に、不織布(21)を基材としその両面を接着剤層(22a,22b)で覆った第1両面接着テープ(20)の第1面が貼り付けられ、前記第1両面接着テープ(20)の第2面に、絶縁フィルム(31)と金属箔(32)とを接着した第1シールド用テープ(30)の前記絶縁フィルム(31)の面が貼り付けられ、前記第1シールド用テープ(30)の前記金属箔(32)の面に、絶縁フィルム(51)と金属箔(52)とを接着した第2シールド用テープ(50)の前記金属箔(52)の面が貼り付けられ、前記ケーブル本体(10)の第2面に、不織布(41)を基材としその両面を接着剤層(42a,42b)で覆った第2両面接着テープ(40)の第1面が貼り付けられ、前記第2両面接着テープ(40)の第2面に、絶縁フィルム(61)と金属箔(62)とを接着した第3シールド用テープ(60)の前記金属箔(62)の面が貼り付けられていることを特徴とするフレキシブルフラットケーブル(102)。

【請求項3】

絶縁フィルム(11a,11b)で挟んだ接着剤層(12)中に導体線(13a,13b,13c,13d)を埋設したケーブル本体(10)の第1面に、不織布(21)を基材としその両面を接着剤層(22a,22b)で覆った第1両面接着テープ(20)の第1面が貼り付けられ、前記第1両面接着テープ(20)の第2面に、第1シールド用テープ(80)の第1面が貼り付けられ、前記第1シールド用テープ(80)の第2面に、第1絶縁テープ(70)が貼り付けられ、前記ケーブル本体(10)の第2面に、不織布(41)を基材としその両面を接着剤層(42a,42b)で覆った第2両面接着テープ(40)の第1面が貼り付けられ、前記第2両面接着テープ(40)の第2面に、第2シールド用テープ(80’)の第1面が貼り付けられ、前記第2シールド用テープ(80’)の第2面に、第2絶縁テープ(70’)が貼り付けられていることを特徴とするフレキシブルフラットケーブル(103)。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−128991(P2012−128991A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2010−277641(P2010−277641)

【出願日】平成22年12月14日(2010.12.14)

【出願人】(000003414)東京特殊電線株式会社 (173)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成22年12月14日(2010.12.14)

【出願人】(000003414)東京特殊電線株式会社 (173)

【Fターム(参考)】

[ Back to top ]