フレキシブルプリント基板と製造方法

【課題】円弧状の補強部材を用いることなく、またカバーレイフィルムとベースフィルムに熱収縮率の異なる材質を使用する必要の無い、簡易な方法で、長手方向の直行断面が角のない曲線形状を有するフレキシブルプリント基板及びその製造方法を提供する。

【解決手段】導体層6及び絶縁層7によって構成される帯状のフレキシブルプリント基板において、カバーレイフィルム接着剤4の厚みが導体部3の厚みより薄く、熱プレス後に、長手方向の直行断面が角のない曲線形状を有する。

【解決手段】導体層6及び絶縁層7によって構成される帯状のフレキシブルプリント基板において、カバーレイフィルム接着剤4の厚みが導体部3の厚みより薄く、熱プレス後に、長手方向の直行断面が角のない曲線形状を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フレキシブルプリント基板と製造方法に関するものである。

【背景技術】

【0002】

従来のフレキシブルプリント基板として、例えば、特開平6−2338185号公報に知られるような、長さ方向に対して直角な方向の断面形状を円弧状に形成したフレキシブルプリント基板が既に知られており、直線状に復帰しようとする弾性復帰力を付与することによって、厚さを薄くしても、波を打ったり、ワカメ状に変形しにくく、厚さを薄く出来るので、ほぼU字状に屈曲した際の屈曲部の曲率を小さくできるとしている。

【0003】

近年の産業機器の小型化に伴い、配線材料の取り付けスペースの削減が推進されるため、特開平6−2338185号公報に知られるようなフレキシブル基板は、多くの電子機器に適応可能である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−2338185号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら先行特許文献1においては、長さ方向に対して直角な方向の断面形状を円弧状に形成するために、円弧状の補強部材を裏打ちもしくは、カバーレイフィルムとベースフィルムの材質の熱収縮率の差を利用するとしている。

【0006】

だが、円弧状の補強部材を裏打ちするためには、追加の工程および補強部材が必要であり、コスト高になるという問題があった。

【0007】

また、カバーレイフィルムとベースフィルムの材質の熱収縮率の差を利用するためには、カバーレイフィルムとベースフィルムに熱収縮率の異なる材質の材料を選定する必要があるため、カバーレイフィルムとベースフィルムの材料選定に制限が生じるという問題があった。

【0008】

本発明は上記問題を鑑みてなされたもので、円弧状の補強部材を用いることなく、またカバーレイフィルムとベースフィルムに熱収縮率の異なる材質を使用する必要の無い、簡易な方法で、長手方向の直行断面が角のない曲線形状を有するフレキシブルプリント基板を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係るフレキシブルプリント配線板は、ベースフィルムと前記ベースフィルム上に形成された導体部、もしくは前記ベースフィルム上にベースフィルム接着剤が構成され、前記ベースフィルム接着剤上に形成された導体部によって構成される導体層及びカバーレイフィルムとカバーレイフィルム接着剤によって構成される絶縁層、導体層及び絶縁層によって構成される帯状のフレキシブルプリント基板であって、前記カバーレイフィルム接着剤の厚みが前記導体部の厚みより薄いことによって、熱プレス時に、前記カバーレイフィルムが前記導体部及び間隙の凸凹に追従する様に一部が引き伸ばされて、埋め込まれたままカバーレイフィルム接着剤が硬化するため、熱プレス後にカバーレイフィルムに生じた弾性力によって、長手方向の直行断面が角のない曲線形状を有することを特徴とする。

【0010】

上記発明において、前記カバーレイフィルムと前記ベースフィルムの材質が、同一でありポリイミド、ポリエチレンテレフタレート、ポリエチレンナフタレートまたは液晶ポリマーであるフレキシブルプリント基板でもよい。

【0011】

上記フレキシブルプリント基板の製造方法であって、導体部の厚みに対してより薄いカバーレイフィルム接着剤を選定し、ベースフィルムと前記ベースフィルム上に形成された導体部、もしくは前記ベースフィルム上にベースフィルム接着剤が構成され、前記ベースフィルム接着剤上に形成された導体部のパターン形成を行う、第1の工程と、前記導体部と前記絶縁層を積層し、熱プレスによってカバーレイフィルム接着剤を硬化させる第2の工程を有することを特徴とする。

【発明の効果】

【0012】

本発明によれば、円弧状の補強部材を用いることなく、カバーレイフィルムとベースフィルムに熱収縮率の異なる材質を使用する必要の無い簡便な方法で、フレキシブルプリント基板に長手方向の直行断面が角のない曲線形状を形成することが可能になる。

【0013】

円弧状の補強部材を用いる必要がないため、より低コストでフレキシブルプリント基板に長手方向の直行断面が角のない曲線形状を形成することが可能になる。

【0014】

カバーレイフィルムとベースフィルムに熱収縮率の異なる材質を使用する必要が無く、カバーレイフィルムとベースフィルムに同一の材質を用いることが可能になるため、材料をより自由に選択できる。

【図面の簡単な説明】

【0015】

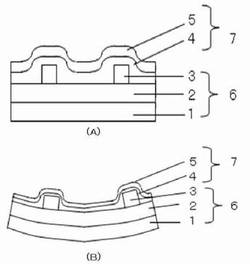

【図1】図1は、本発明の実施形態における断面図

【図2】図2は、本発明の実施例の平面図

【図3】図3は、本発明の各実施形態の断面形状図

【図4】図4は、本発明の実施形態における斜視図

【図5】図5は、本発明の実施形態における斜視図

【発明を実施するための形態】

【0016】

以下、本実施形態に係るフレキシブルプリント基板の製造方法について表1を参考に、説明する。

【0017】

第1の工程では、導体部の厚みに対してより薄いカバーレイフィルム接着剤を選定し、ベースフィルムと前記ベースフィルム上に形成された導体部、もしくは前記ベースフィルム上にベースフィルム接着剤が構成され、前記ベースフィルム接着剤上に形成された導体部のパターン形成を行う。第2の工程では、前記導体部と絶縁層を積層し、熱プレスによってカバーレイフィルム接着剤を硬化させる。

【0018】

上述した第1の工程、第2の工程を行うことで、長手方向の直行断面が角のない曲線形状を有することを特徴とするフレキシブルプリント基板を製造することが可能になる。

【0019】

図1に本発明の実施形態における断面図を示す。図1(A)は熱プレス時の断面図、図1(B)は熱プレス後の断面図である。カバーレイフィルム接着剤4の厚みが導体部3の厚みより薄いため、熱プレス時にカバーレイフィルム5が導体部3及び導体部3間の間隙の凸凹に追従する様に一部が引き伸ばされ、埋め込まれたまま、カバーレイフィルム接着剤4が硬化するため、カバーレイフィルム5に弾性力が生じる。熱プレス後、カバーレイフィルムの弾性力によって、長手方向の直行断面が角のない曲線形状が発生する。

【0020】

導体部の厚みに対してより薄いカバーレイフィルム接着剤を選定する以外は通常のフレキシブルプリント基板の製造工程と同一であるため、その他特別な作業を行う必要はない。なお、熱プレス条件についても、通常のフレキシブルプリント基板と同様条件でもよい。

【0021】

さらにカバーレイフィルムとベースフィルムに用いる材料は特に限定されず、例えば、前記カバーレイフィルムとベースフィルムには一般的に広く使用されるポリイミド(PI)やポリエチレンテレフタレート(PET)やポリエチレンナフタレート(PEN)や液晶ポリマー(LCP)等でもよい。

【実施例1】

【0022】

表2に、本発明を具体化した実施例によって本発明の効果を示す。図2に実施例の概念図を示す。実施例中のサンプルA、D、Eは、ポリイミドからなるベースフィルム1:公称厚み25μm、エポキシ系樹脂からなるベースフィルム接着剤2:公称厚み20μmが形成され、前記ベースフィルム接着剤上に銅からなる導体部3:公称厚み35μmを形成する3層構造の導体層7と、ポリイミドからなるカバーレイフィルム4:公称厚み12μmとエポキシ系樹脂からなるカバーレイフィルム接着剤5:公称厚み15μmによって構成される絶縁層6によって構成され、導体幅と間隙はAが導体幅:500μm、間隙:500μm、Dが導体幅300μm、間隙:700μm、Eが導体幅:700μm、間隙:300μmである。

【0023】

実施例中のサンプルBは、ポリイミドからなるベースフィルム1:公称厚み25μm、エポキシ系樹脂からなるベースフィルム接着剤2:公称厚み20μmが形成され、前記ベースフィルム接着剤上に銅からなる導体部3:公称厚み35μmを形成する3層構造の導体層7と、ポリイミドからなるカバーレイフィルム4:公称厚み25μmとエポキシ系樹脂からなるカバーレイフィルム接着剤5:公称厚み35μmによって構成される絶縁層6によって構成され、導体幅と間隙は、導体幅:500μm、間隙:500μmである。

【0024】

実施例中のサンプルCは、ポリイミドからなるベースフィルム1:公称厚み50μm、エポキシ系樹脂からなるベースフィルム接着剤2:公称厚み20μmが形成され、前記ベースフィルム接着剤上に銅からなる導体部3:公称厚み35μmを形成する3層構造の導体層7と、ポリイミドからなるカバーレイフィルム4:公称厚み12μmとエポキシ系樹脂からなるカバーレイフィルム接着剤5:公称厚み15μmによって構成される絶縁層6によって構成され、導体幅と間隙は、導体幅:500μm、間隙:500μmである。

【0025】

以上に述べた実施例中のサンプルA〜Eを図2に示すように曲率半径を測定した。

【0026】

表2よりサンプルA、C、D、E、は少なくとも曲率半径41mm以下の曲率半径を示す、長手方向の直行断面が角のない曲線形状の成形が可能であることが分かった。上記サンプルはカバーレイフィルム接着剤の厚みが導体部の厚みより薄いことによって、熱プレス後に、前記カバーレイフィルムが前記導体部及び間隙の凸凹に追従する様に埋め込まれたままカバーレイフィルム接着剤が硬化するので、カバーレイフィルム上部側に生じた弾性力によって、長手方向の直行断面が角のない曲線形状を形成することが確認できた。

【0027】

サンプルBは曲率半径が69mmであり、サンプルA,C,D,Eと比較して、より平坦形状に近いことが分かった。サンプルBはカバーレイフィルム接着剤の公称厚みが導体部の公称厚みと同等であるため、熱プレス後に前記カバーレイフィルムが前記導体部に埋め込まれないため、サンプルA,C,D,Eと比較して、より平坦形状に近い形状を形成する。

【0028】

サンプルAとサンプルCを比較すると、サンプルAの曲率半径:18mm、サンプルCの曲率半径:41mm、であり、サンプルAの曲率半径のほうが小さいことが分った。これはベースポリイミド厚みの差が起因していると考えられ、サンプルAが、ベースフィルム厚み:公称厚み25μm、サンプルCは、ベースフィルム厚み:公称厚み50μmであることより、ベースフィルムの厚みが薄いほうがより小さな曲率半径を示す。

【0029】

サンプルA、D、Eを比較すると、サンプルAの曲率半径:18mm、サンプルDの曲率半径:21mm、サンプルEの曲率半径:15mm、であり、サンプルE、A、Dの順で曲率半径が小さくなることが分った。これは、導体幅と間隙が異なるためと考えられ、導体幅が小さく、間隙が大きいほど、曲率半径が小さくなることが分かった。上記結果より、長手方向の直交断面が角のない曲線形状の曲率半径は導体幅と間隙によって調整可能であると考えられる。

【0030】

上記をまとめると、サンプルAとBから、カバーレイ厚さ、カバーレイ接着剤厚さが曲率半径に影響していることが分かった。また、サンプルAとCから、ベースフィルム厚さが厚いと曲率半径が大きくなることが分かった。またサンプルAとDまたはEから導体と間隙の幅によっても曲率半径を調整することができることが分かった。主要因はカバーレイ厚さ、カバーレイ接着剤厚さであるが、それを補助するものとしてベースフィルム厚さ、導体幅と間隙幅により微調整が効くことが分かった。

【0031】

さらに、曲率半径を調整するために、配線として使用しない導体部を形成し、曲率半径を調節する、もしくは、導体部を分割し、曲率半径を調整してもよい。

【0032】

また、上記では、一つのフレキシブルプリント基板に対して一定の導体幅と間隙について述べているが、一つのフレキシブルプリント基板に対して、複数の異なる導体幅と間隙を形成することで、様々な形状を任意に作り出すことが可能である。図.3に示すように左右非対称の導体部3が形成される場合は、長手方向の直交断面が角のない曲線形状の曲率半径は左右非対称を示す。

【0033】

以上より本発明の実施形態によれば長手方向の直行断面が角の無い曲線形状を有するフレキシブルプリント基板およびその製造方法を提供することが可能になる。

【実施例2】

【0034】

図.4に一端を固定して一端を空中に出す、本発明の実施形態である長手方向の直行断面が角のない曲線形状を有するフレキシブルプリント基板8と一般的なフレキシブルプリント基板9を示す。長手方向の直行断面が角のない曲線形状を有するフレキシブルプリント基板8が一端を空中に出しても自立する一方で、一般的なフレキシブルプリント基板9は一端を空中に出すと下方へと垂れ下がる。このように長手方向の直行断面が角のない曲線形状を有するフレキシブルプリント基板は空中で自立するので他の部品に接触することなく橋渡しが可能となる。

【実施例3】

【0035】

図.5に両端を固定し、U字状に屈曲させ、U字状に屈曲させた箇所を空中に出す、本発明の実施形態である長手方向の直行断面が角のない曲線形状を有するフレキシブルプリント基板8を示す。長手方向の直行断面が角のない曲線形状を有するフレキシブルプリント基板8は、両端を固定し、U字状に屈曲させ、U字状に屈曲させた箇所を空中に出しても自立する。このように長手方向の直行断面が角のない曲線形状を有するフレキシブルプリント基板8は一端を固定して一端を空中に出す場合のみならず、両端を固定し、U字状に屈曲させ、U字状に屈曲させた箇所を空中に出す場合でも自立する。

【符号の説明】

【0036】

1…ベースフィルム

2…ベースフィルム接着剤

3…導体部

4…カバーレイフィルム接着剤

5…カバーレイフィルム

6…導体層

7…絶縁層

8…長手方向の直行断面が角のない曲線形状を有するフレキシブルプリント基板

9…一般的なフレキシブルプリント基板

【技術分野】

【0001】

本発明は、フレキシブルプリント基板と製造方法に関するものである。

【背景技術】

【0002】

従来のフレキシブルプリント基板として、例えば、特開平6−2338185号公報に知られるような、長さ方向に対して直角な方向の断面形状を円弧状に形成したフレキシブルプリント基板が既に知られており、直線状に復帰しようとする弾性復帰力を付与することによって、厚さを薄くしても、波を打ったり、ワカメ状に変形しにくく、厚さを薄く出来るので、ほぼU字状に屈曲した際の屈曲部の曲率を小さくできるとしている。

【0003】

近年の産業機器の小型化に伴い、配線材料の取り付けスペースの削減が推進されるため、特開平6−2338185号公報に知られるようなフレキシブル基板は、多くの電子機器に適応可能である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−2338185号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら先行特許文献1においては、長さ方向に対して直角な方向の断面形状を円弧状に形成するために、円弧状の補強部材を裏打ちもしくは、カバーレイフィルムとベースフィルムの材質の熱収縮率の差を利用するとしている。

【0006】

だが、円弧状の補強部材を裏打ちするためには、追加の工程および補強部材が必要であり、コスト高になるという問題があった。

【0007】

また、カバーレイフィルムとベースフィルムの材質の熱収縮率の差を利用するためには、カバーレイフィルムとベースフィルムに熱収縮率の異なる材質の材料を選定する必要があるため、カバーレイフィルムとベースフィルムの材料選定に制限が生じるという問題があった。

【0008】

本発明は上記問題を鑑みてなされたもので、円弧状の補強部材を用いることなく、またカバーレイフィルムとベースフィルムに熱収縮率の異なる材質を使用する必要の無い、簡易な方法で、長手方向の直行断面が角のない曲線形状を有するフレキシブルプリント基板を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係るフレキシブルプリント配線板は、ベースフィルムと前記ベースフィルム上に形成された導体部、もしくは前記ベースフィルム上にベースフィルム接着剤が構成され、前記ベースフィルム接着剤上に形成された導体部によって構成される導体層及びカバーレイフィルムとカバーレイフィルム接着剤によって構成される絶縁層、導体層及び絶縁層によって構成される帯状のフレキシブルプリント基板であって、前記カバーレイフィルム接着剤の厚みが前記導体部の厚みより薄いことによって、熱プレス時に、前記カバーレイフィルムが前記導体部及び間隙の凸凹に追従する様に一部が引き伸ばされて、埋め込まれたままカバーレイフィルム接着剤が硬化するため、熱プレス後にカバーレイフィルムに生じた弾性力によって、長手方向の直行断面が角のない曲線形状を有することを特徴とする。

【0010】

上記発明において、前記カバーレイフィルムと前記ベースフィルムの材質が、同一でありポリイミド、ポリエチレンテレフタレート、ポリエチレンナフタレートまたは液晶ポリマーであるフレキシブルプリント基板でもよい。

【0011】

上記フレキシブルプリント基板の製造方法であって、導体部の厚みに対してより薄いカバーレイフィルム接着剤を選定し、ベースフィルムと前記ベースフィルム上に形成された導体部、もしくは前記ベースフィルム上にベースフィルム接着剤が構成され、前記ベースフィルム接着剤上に形成された導体部のパターン形成を行う、第1の工程と、前記導体部と前記絶縁層を積層し、熱プレスによってカバーレイフィルム接着剤を硬化させる第2の工程を有することを特徴とする。

【発明の効果】

【0012】

本発明によれば、円弧状の補強部材を用いることなく、カバーレイフィルムとベースフィルムに熱収縮率の異なる材質を使用する必要の無い簡便な方法で、フレキシブルプリント基板に長手方向の直行断面が角のない曲線形状を形成することが可能になる。

【0013】

円弧状の補強部材を用いる必要がないため、より低コストでフレキシブルプリント基板に長手方向の直行断面が角のない曲線形状を形成することが可能になる。

【0014】

カバーレイフィルムとベースフィルムに熱収縮率の異なる材質を使用する必要が無く、カバーレイフィルムとベースフィルムに同一の材質を用いることが可能になるため、材料をより自由に選択できる。

【図面の簡単な説明】

【0015】

【図1】図1は、本発明の実施形態における断面図

【図2】図2は、本発明の実施例の平面図

【図3】図3は、本発明の各実施形態の断面形状図

【図4】図4は、本発明の実施形態における斜視図

【図5】図5は、本発明の実施形態における斜視図

【発明を実施するための形態】

【0016】

以下、本実施形態に係るフレキシブルプリント基板の製造方法について表1を参考に、説明する。

【0017】

第1の工程では、導体部の厚みに対してより薄いカバーレイフィルム接着剤を選定し、ベースフィルムと前記ベースフィルム上に形成された導体部、もしくは前記ベースフィルム上にベースフィルム接着剤が構成され、前記ベースフィルム接着剤上に形成された導体部のパターン形成を行う。第2の工程では、前記導体部と絶縁層を積層し、熱プレスによってカバーレイフィルム接着剤を硬化させる。

【0018】

上述した第1の工程、第2の工程を行うことで、長手方向の直行断面が角のない曲線形状を有することを特徴とするフレキシブルプリント基板を製造することが可能になる。

【0019】

図1に本発明の実施形態における断面図を示す。図1(A)は熱プレス時の断面図、図1(B)は熱プレス後の断面図である。カバーレイフィルム接着剤4の厚みが導体部3の厚みより薄いため、熱プレス時にカバーレイフィルム5が導体部3及び導体部3間の間隙の凸凹に追従する様に一部が引き伸ばされ、埋め込まれたまま、カバーレイフィルム接着剤4が硬化するため、カバーレイフィルム5に弾性力が生じる。熱プレス後、カバーレイフィルムの弾性力によって、長手方向の直行断面が角のない曲線形状が発生する。

【0020】

導体部の厚みに対してより薄いカバーレイフィルム接着剤を選定する以外は通常のフレキシブルプリント基板の製造工程と同一であるため、その他特別な作業を行う必要はない。なお、熱プレス条件についても、通常のフレキシブルプリント基板と同様条件でもよい。

【0021】

さらにカバーレイフィルムとベースフィルムに用いる材料は特に限定されず、例えば、前記カバーレイフィルムとベースフィルムには一般的に広く使用されるポリイミド(PI)やポリエチレンテレフタレート(PET)やポリエチレンナフタレート(PEN)や液晶ポリマー(LCP)等でもよい。

【実施例1】

【0022】

表2に、本発明を具体化した実施例によって本発明の効果を示す。図2に実施例の概念図を示す。実施例中のサンプルA、D、Eは、ポリイミドからなるベースフィルム1:公称厚み25μm、エポキシ系樹脂からなるベースフィルム接着剤2:公称厚み20μmが形成され、前記ベースフィルム接着剤上に銅からなる導体部3:公称厚み35μmを形成する3層構造の導体層7と、ポリイミドからなるカバーレイフィルム4:公称厚み12μmとエポキシ系樹脂からなるカバーレイフィルム接着剤5:公称厚み15μmによって構成される絶縁層6によって構成され、導体幅と間隙はAが導体幅:500μm、間隙:500μm、Dが導体幅300μm、間隙:700μm、Eが導体幅:700μm、間隙:300μmである。

【0023】

実施例中のサンプルBは、ポリイミドからなるベースフィルム1:公称厚み25μm、エポキシ系樹脂からなるベースフィルム接着剤2:公称厚み20μmが形成され、前記ベースフィルム接着剤上に銅からなる導体部3:公称厚み35μmを形成する3層構造の導体層7と、ポリイミドからなるカバーレイフィルム4:公称厚み25μmとエポキシ系樹脂からなるカバーレイフィルム接着剤5:公称厚み35μmによって構成される絶縁層6によって構成され、導体幅と間隙は、導体幅:500μm、間隙:500μmである。

【0024】

実施例中のサンプルCは、ポリイミドからなるベースフィルム1:公称厚み50μm、エポキシ系樹脂からなるベースフィルム接着剤2:公称厚み20μmが形成され、前記ベースフィルム接着剤上に銅からなる導体部3:公称厚み35μmを形成する3層構造の導体層7と、ポリイミドからなるカバーレイフィルム4:公称厚み12μmとエポキシ系樹脂からなるカバーレイフィルム接着剤5:公称厚み15μmによって構成される絶縁層6によって構成され、導体幅と間隙は、導体幅:500μm、間隙:500μmである。

【0025】

以上に述べた実施例中のサンプルA〜Eを図2に示すように曲率半径を測定した。

【0026】

表2よりサンプルA、C、D、E、は少なくとも曲率半径41mm以下の曲率半径を示す、長手方向の直行断面が角のない曲線形状の成形が可能であることが分かった。上記サンプルはカバーレイフィルム接着剤の厚みが導体部の厚みより薄いことによって、熱プレス後に、前記カバーレイフィルムが前記導体部及び間隙の凸凹に追従する様に埋め込まれたままカバーレイフィルム接着剤が硬化するので、カバーレイフィルム上部側に生じた弾性力によって、長手方向の直行断面が角のない曲線形状を形成することが確認できた。

【0027】

サンプルBは曲率半径が69mmであり、サンプルA,C,D,Eと比較して、より平坦形状に近いことが分かった。サンプルBはカバーレイフィルム接着剤の公称厚みが導体部の公称厚みと同等であるため、熱プレス後に前記カバーレイフィルムが前記導体部に埋め込まれないため、サンプルA,C,D,Eと比較して、より平坦形状に近い形状を形成する。

【0028】

サンプルAとサンプルCを比較すると、サンプルAの曲率半径:18mm、サンプルCの曲率半径:41mm、であり、サンプルAの曲率半径のほうが小さいことが分った。これはベースポリイミド厚みの差が起因していると考えられ、サンプルAが、ベースフィルム厚み:公称厚み25μm、サンプルCは、ベースフィルム厚み:公称厚み50μmであることより、ベースフィルムの厚みが薄いほうがより小さな曲率半径を示す。

【0029】

サンプルA、D、Eを比較すると、サンプルAの曲率半径:18mm、サンプルDの曲率半径:21mm、サンプルEの曲率半径:15mm、であり、サンプルE、A、Dの順で曲率半径が小さくなることが分った。これは、導体幅と間隙が異なるためと考えられ、導体幅が小さく、間隙が大きいほど、曲率半径が小さくなることが分かった。上記結果より、長手方向の直交断面が角のない曲線形状の曲率半径は導体幅と間隙によって調整可能であると考えられる。

【0030】

上記をまとめると、サンプルAとBから、カバーレイ厚さ、カバーレイ接着剤厚さが曲率半径に影響していることが分かった。また、サンプルAとCから、ベースフィルム厚さが厚いと曲率半径が大きくなることが分かった。またサンプルAとDまたはEから導体と間隙の幅によっても曲率半径を調整することができることが分かった。主要因はカバーレイ厚さ、カバーレイ接着剤厚さであるが、それを補助するものとしてベースフィルム厚さ、導体幅と間隙幅により微調整が効くことが分かった。

【0031】

さらに、曲率半径を調整するために、配線として使用しない導体部を形成し、曲率半径を調節する、もしくは、導体部を分割し、曲率半径を調整してもよい。

【0032】

また、上記では、一つのフレキシブルプリント基板に対して一定の導体幅と間隙について述べているが、一つのフレキシブルプリント基板に対して、複数の異なる導体幅と間隙を形成することで、様々な形状を任意に作り出すことが可能である。図.3に示すように左右非対称の導体部3が形成される場合は、長手方向の直交断面が角のない曲線形状の曲率半径は左右非対称を示す。

【0033】

以上より本発明の実施形態によれば長手方向の直行断面が角の無い曲線形状を有するフレキシブルプリント基板およびその製造方法を提供することが可能になる。

【実施例2】

【0034】

図.4に一端を固定して一端を空中に出す、本発明の実施形態である長手方向の直行断面が角のない曲線形状を有するフレキシブルプリント基板8と一般的なフレキシブルプリント基板9を示す。長手方向の直行断面が角のない曲線形状を有するフレキシブルプリント基板8が一端を空中に出しても自立する一方で、一般的なフレキシブルプリント基板9は一端を空中に出すと下方へと垂れ下がる。このように長手方向の直行断面が角のない曲線形状を有するフレキシブルプリント基板は空中で自立するので他の部品に接触することなく橋渡しが可能となる。

【実施例3】

【0035】

図.5に両端を固定し、U字状に屈曲させ、U字状に屈曲させた箇所を空中に出す、本発明の実施形態である長手方向の直行断面が角のない曲線形状を有するフレキシブルプリント基板8を示す。長手方向の直行断面が角のない曲線形状を有するフレキシブルプリント基板8は、両端を固定し、U字状に屈曲させ、U字状に屈曲させた箇所を空中に出しても自立する。このように長手方向の直行断面が角のない曲線形状を有するフレキシブルプリント基板8は一端を固定して一端を空中に出す場合のみならず、両端を固定し、U字状に屈曲させ、U字状に屈曲させた箇所を空中に出す場合でも自立する。

【符号の説明】

【0036】

1…ベースフィルム

2…ベースフィルム接着剤

3…導体部

4…カバーレイフィルム接着剤

5…カバーレイフィルム

6…導体層

7…絶縁層

8…長手方向の直行断面が角のない曲線形状を有するフレキシブルプリント基板

9…一般的なフレキシブルプリント基板

【特許請求の範囲】

【請求項1】

ベースフィルムと前記ベースフィルム上に形成された導体部、もしくはベースフィルム上にベースフィルム接着剤が構成され、前記ベースフィルム接着剤上に形成された導体部によって構成される導体層及びカバーレイフィルムとカバーレイフィルム接着剤によって構成される絶縁層によって構成される帯状のフレキシブルプリント基板であって、前記カバーレイフィルム接着剤の厚みが前記導体部の厚みより薄いことによって、熱プレス時に、前記カバーレイフィルムが前記導体部及び間隙の凸凹に追従する様に一部が引き伸ばされて、埋め込まれたままカバーレイフィルム接着剤が硬化するため、熱プレス後に、カバーレイフィルムに生じた弾性力によって、長手方向の直行断面が角のない曲線形状を有することを特徴とするフレキシブルプリント基板。

【請求項2】

前記カバーレイフィルムと前記ベースフィルムの材質が、同一でありポリイミド、ポリエチレンテレフタレート、ポリエチレンナフタレートまたは液晶ポリマーである請求項1に記載のフレキシブルプリント基板。

【請求項3】

請求項1又は請求項2に記載のフレキシブルプリント基板の製造方法であって、導体部の厚みに対してより薄いカバーレイフィルム接着剤を選定し、ベースフィルムと前記ベースフィルム上に形成された導体部、もしくは前記ベースフィルム上にベースフィルム接着剤が構成され、前記ベースフィルム接着剤上に形成された導体部のパターン形成を行う、第1の工程と、前記導体部と前記絶縁層を積層し、熱プレスによってカバーレイフィルム接着剤を硬化させる第2の工程を有することを特徴とするフレキシブルプリント基板の製造方法。

【請求項1】

ベースフィルムと前記ベースフィルム上に形成された導体部、もしくはベースフィルム上にベースフィルム接着剤が構成され、前記ベースフィルム接着剤上に形成された導体部によって構成される導体層及びカバーレイフィルムとカバーレイフィルム接着剤によって構成される絶縁層によって構成される帯状のフレキシブルプリント基板であって、前記カバーレイフィルム接着剤の厚みが前記導体部の厚みより薄いことによって、熱プレス時に、前記カバーレイフィルムが前記導体部及び間隙の凸凹に追従する様に一部が引き伸ばされて、埋め込まれたままカバーレイフィルム接着剤が硬化するため、熱プレス後に、カバーレイフィルムに生じた弾性力によって、長手方向の直行断面が角のない曲線形状を有することを特徴とするフレキシブルプリント基板。

【請求項2】

前記カバーレイフィルムと前記ベースフィルムの材質が、同一でありポリイミド、ポリエチレンテレフタレート、ポリエチレンナフタレートまたは液晶ポリマーである請求項1に記載のフレキシブルプリント基板。

【請求項3】

請求項1又は請求項2に記載のフレキシブルプリント基板の製造方法であって、導体部の厚みに対してより薄いカバーレイフィルム接着剤を選定し、ベースフィルムと前記ベースフィルム上に形成された導体部、もしくは前記ベースフィルム上にベースフィルム接着剤が構成され、前記ベースフィルム接着剤上に形成された導体部のパターン形成を行う、第1の工程と、前記導体部と前記絶縁層を積層し、熱プレスによってカバーレイフィルム接着剤を硬化させる第2の工程を有することを特徴とするフレキシブルプリント基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−74166(P2013−74166A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−212791(P2011−212791)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(390002598)沖電線株式会社 (45)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(390002598)沖電線株式会社 (45)

【Fターム(参考)】

[ Back to top ]