フレキシブルプリント基板の製法

【課題】ポリイミド樹脂フィルムの両面に形成した薄いニッケルめっき層の表面に無電解めっきにより被覆めっき層を形成する際に、反応性が低い状態であっても、その被覆めっき層を安定して形成することができるフレキシブルプリント基板の製法を提供する。

【解決手段】ポリイミド樹脂フィルム1の両面にニッケルめっき層を形成する工程を経て、回路形成用の銅めっき層4を形成する工程を備えたフレキシブルプリント基板の製法において、上記ニッケルめっき層を薄く形成し、その状態で、触媒処理と乾燥とを行い、上記回路形成用の銅めっき層4の形成に先立って、上記薄いニッケルめっき層2の表面に、無電解めっきにより被覆めっき層3を形成する。

【解決手段】ポリイミド樹脂フィルム1の両面にニッケルめっき層を形成する工程を経て、回路形成用の銅めっき層4を形成する工程を備えたフレキシブルプリント基板の製法において、上記ニッケルめっき層を薄く形成し、その状態で、触媒処理と乾燥とを行い、上記回路形成用の銅めっき層4の形成に先立って、上記薄いニッケルめっき層2の表面に、無電解めっきにより被覆めっき層3を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フレキシブルプリント基板の製法に関するものである。

【背景技術】

【0002】

従来は、フレキシブルプリント基板は、ポリイミド樹脂フィルムの表面に接着剤を介して回路形成用の銅箔を積層した3層基材のものが用いられていた。しかしながら、近年、電子工業の進歩に伴い、高温に耐えるものに対する需要が高まってきているのに対し、上記3層基材のものは、接着剤の耐熱性が低い。そこで、接着剤の使用を取り止め、ポリイミド樹脂フィルムに無電解めっきを施すことにより導電化した後、回路形成用の銅めっきを施したものが提案されている。この場合、無電解めっきとしては、無電解ニッケルめっきが賞用されている。その理由は、無電解ニッケルめっきがポリイミド(ポリイミド樹脂フィルム)との接着性に優れるからであり、また、フレキシブルプリント基板の実使用における長期の熱負荷時には、回路を形成する銅がポリイミド樹脂フィルム側に拡散移行して回路の接着力低下の原因となるが、無電解ニッケルめっきはその銅の拡散移行に対する抵抗性に優れるからである。

【0003】

しかしながら、無電解めっきは、溶液中で行われる湿式法であり、しかも、ポリイミドは、吸水性を示すため、上記無電解めっき処理では、ポリイミド樹脂フィルムが水分を吸収する。そして、ポリイミド樹脂フィルムに水分が存在した状態のフレキシブルプリント基板では、はんだ接合のような高温短時間の熱負荷時に、ポリイミド樹脂フィルム内の水分が膨張し、ポリイミド樹脂フィルムと無電解めっき層との接着力低下を引き起こす。

【0004】

そこで、無電解めっきを施す場合には、通常、その無電解めっき後、銅めっきに先立って、加熱処理することが行われ(特許文献1,2参照)、ポリイミド樹脂フィルム内に含まれた水分を蒸発させている。

【特許文献1】特開平1−295847号公報(請求項1)

【特許文献2】特開平5−114779号公報(請求項1)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、無電解めっき層が、ポリイミド樹脂フィルムの片面に形成される場合は、その裏面から水分を蒸発させることができるため、無電解めっき層を上記抵抗性が発揮される厚みまで厚く設定できるが、両面に形成されている場合は、両面の無電解めっき層が妨げとなって水分の蒸発が困難となるため、無電解めっき層の厚みに制限がある。無電解めっき層を厚くできないと、上述した長期の熱負荷時の銅の拡散移行に対する抵抗性に劣り、そのフレキシブルプリント基板が耐熱性に劣ったものとなる。一方、上記加熱処理を高温で行うと、ポリイミド樹脂フィルム内の水分が膨張し、ポリイミド樹脂フィルムと無電解めっき層との接着力が低下する。

【0006】

そこで、本出願人らは、ポリイミド樹脂フィルムの両面に無電解ニッケルめっきを施す場合でも、ポリイミド樹脂フィルム内に残存する水分量を低下させ、かつ、無電解ニッケルめっき層の厚みを上記抵抗性が発揮される程度の厚みにすることができるフレキシブルプリント基板の製法を提案しすでに出願している(特願2004−301786)。この製法は、ニッケルめっき層の形成を2工程に分け、第1工程で、無電解ニッケルめっきにより薄い第1のニッケルめっき層を両面形成した後、これを乾燥させることにより、ポリイミド樹脂フィルム内の水分を、上記薄い第1のニッケルめっき層を透過させて蒸発させ、つぎに第2工程で、上記薄い第1のニッケルめっき層の表面に、無電解ニッケルめっきまたは電解ニッケルめっきにより第2のニッケルめっき層を形成し、ニッケルめっき層の厚みを厚くする方法である。この製法において、第2のニッケルめっき層の形成に無電解ニッケルめっきを採用する場合、第1のニッケルめっき層形成後の乾燥により、その表面に酸化皮膜が生成するにも関わらず、第2のニッケルめっき層が形成され、また、その第2のニッケルめっき層が剥離しない。その理由は、明確ではないが、第1のニッケルめっき層が薄く、下地の触媒が部分的に露出しており、これを起点に第2のニッケルめっき層が析出し、強固に結合するためと考えられる。

【0007】

しかしながら、この製法において、第2工程の無電解めっきを行う場合、下記の(1)〜(3)の理由により、なお改善の余地がある。

(1)第2のニッケルめっき層の形成において、無電解ニッケルめっきを採用する場合、めっき液の温度が40℃以下では、反応性が低い(第2のニッケルめっき層の形成速度が遅い)。

(2)第2のニッケルめっき層の形成において、無電解ニッケルめっきを採用する場合、めっき液の連続使用によりめっき液が老化すると、反応性が低くなる。

(3)第2のめっき層として、無電解めっきによりニッケル以外の金属からなるめっき層を形成する場合にも、反応性が低い。

【0008】

本発明は、このような事情に鑑みなされたもので、ポリイミド樹脂フィルムの両面に形成した薄いニッケルめっき層の表面に無電解めっきにより被覆めっき層(上記第2のめっき層)を形成する際に、反応性が低い状態であっても、その被覆めっき層を形成し易くするフレキシブルプリント基板の製法の提供をその目的とする。

【課題を解決するための手段】

【0009】

上記の目的を達成するため、本発明のフレキシブルプリント基板の製法は、ポリイミド樹脂フィルムの両面にニッケルめっき層を形成する工程を経て、回路形成用の銅めっき層を形成する工程を備えたフレキシブルプリント基板の製法において、上記ニッケルめっき層を薄く形成し、その状態で、その薄いニッケルめっき層に対する触媒処理とポリイミド樹脂フィルムに対する乾燥とを行い、上記回路形成用の銅めっき層の形成に先立って、上記薄いニッケルめっき層の表面に、無電解めっきにより被覆めっき層を形成するという構成をとる。

【0010】

すなわち、本発明のフレキシブルプリント基板の製法では、まず、ポリイミド樹脂フィルムの両面に、無電解ニッケルめっきにより薄いニッケルめっき層を形成し、その後、被覆めっき層を形成する前に、薄いニッケルめっき層に対して触媒処理を行っている。このため、薄いニッケルめっき層の表面が活性化し、被覆めっき層を形成する際の反応性が低い状態であっても、薄いニッケルめっき層の表面に、被覆めっき層を形成し易くすることができる。また、被覆めっき層を形成する前に、ポリイミド樹脂フィルムに対して乾燥も行っている。このため、ポリイミド樹脂フィルム内の水分を、上記薄いニッケルめっき層を通して蒸発させ、かつ被覆めっき層を形成する際には、上記薄いニッケルめっき層が耐水層となって、ポリイミド樹脂フィルムの水分吸収を防止する。すなわち、ポリイミド樹脂フィルムの両面に形成された薄いニッケルめっき層は、その薄さのため、粒状に析出したニッケル粒子間に多数の微細孔が貫通した状態になっていると考えられる。このため、上記薄いニッケルめっき層がポリイミド樹脂フィルムの両面に形成されていても、その後の乾燥工程では、ポリイミド樹脂フィルム内の水分が、通常、蒸気となって薄いニッケルめっき層の微細孔を通って蒸散し、その乾燥を、低温かつ短時間で行うことができるようになる。さらに、その後の被覆めっき層の形成工程等では、上記薄いニッケルめっき層が、ポリイミド樹脂フィルムの水分吸収を防止する(水の状態では蒸気と比較して水粒子が大きく、移行速度が小さいため、上記薄いニッケルめっき層が耐水層となって水の浸入が遮断される)。そして、本発明では、上記触媒処理工程と乾燥工程の順序は問わず、乾燥工程を触媒処理工程の前に行っても後に行っても、上記のように、ポリイミド樹脂フィルム内の水分を蒸発させることができ、ポリイミド樹脂フィルムの水分吸収を防止することができる。このため、作製されたフレキシブルプリント基板に高温短時間の熱負荷が加わっても、水分の急膨張によるポリイミド樹脂フィルムと薄いニッケルめっき層との接着力低下が防止される。しかも、被覆めっき層の形成により、上記薄いニッケルめっき層と被覆めっき層とを合わせて、銅の拡散移行に対する抵抗性が発揮される厚みまで厚くすることができる。このため、長期の熱負荷時の銅の拡散移行に対する抵抗性に優れ、そのフレキシブルプリント基板が耐熱性に優れたものとなる。

【発明の効果】

【0011】

本発明のフレキシブルプリント基板の製法では、ポリイミド樹脂フィルムの両面に薄いニッケルめっき層を形成した後、被覆めっき層を形成する前に、触媒処理を行っているため、被覆めっき層を形成する際の反応性が低い状態であっても、薄いニッケルめっき層の表面に、被覆めっき層を容易に形成することができる。また、ポリイミド樹脂フィルムの両面に薄いニッケルめっき層を形成した状態で乾燥させるため、ポリイミド樹脂フィルム内の水分の蒸発を、低温かつ短時間で行うことができる。さらに、その後の被覆めっき層の形成工程等では、上記薄いニッケルめっき層が耐水層となって、ポリイミド樹脂フィルムの水分吸収を防止するため、作製されたフレキシブルプリント基板に高温短時間の熱負荷が加わっても、水分の急膨張によるポリイミド樹脂フィルムと薄いニッケルめっき層との接着力低下が生じない。しかも、被覆めっき層の形成により、上記薄いニッケルめっき層と被覆めっき層とを合わせて、銅の拡散移行に対する抵抗性が発揮される厚みまで厚くすることができるため、長期の熱負荷時の銅の拡散移行に対する抵抗性に優れ、そのフレキシブルプリント基板が耐熱性に優れたものとなる。

【0012】

特に、上記薄いニッケルめっき層の厚みが、ポリイミド樹脂フィルムの各面において、それぞれ0.01〜0.1μmの範囲に設定される場合には、ポリイミド樹脂フィルム内の水分の蒸発および被覆めっき層の形成工程における水分吸収の防止の効率がより向上する。

【0013】

また、上記薄いニッケルめっき層の厚みと被覆めっき層の厚みの合計が、ポリイミド樹脂フィルムの各面において、それぞれ0.2〜1.0μmの範囲に設定される場合には、フレキシブル性を確保しつつ、長期の熱負荷時の回路の銅の拡散移行に対する抵抗性をより確保することができる。

【発明を実施するための最良の形態】

【0014】

つぎに、本発明の実施の形態を図面にもとづいて詳しく説明する。

【0015】

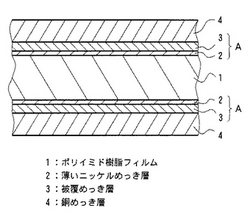

図1〜図3は、本発明のフレキシブルプリント基板の製法の一実施の形態を示している。このフレキシブルプリント基板の製法は、まず、ポリイミド樹脂フィルム1の両面に、無電解ニッケルめっきにより薄いニッケルめっき層2を形成する(図1参照)。ついで、触媒処理を行った後、これを乾燥させる。つぎに、上記薄いニッケルめっき層2の表面に、無電解めっきにより被覆めっき層3を形成する(図2参照)。そして、その被覆めっき層3の表面に、回路形成用の銅めっき層4を形成する(図3参照)。

【0016】

より詳しく説明すると、まず、ポリイミド樹脂フィルム1の両面を表面処理する。この表面処理は、通常、アルカリ金属水酸化物を用いて行われ、そのアルカリ金属水酸化物としては、特に限定されるものではなく、水酸化ナトリウム,水酸化カリウム等があげられる。また、上記表面処理に先立って、ポリイミド樹脂フィルム1の両面をプラズマ処理または短波長紫外線処理してもよい。このようにプラズマ処理等すると、アルカリ金属水酸化物による表面処理が効率的かつ均一に行われ、その表面処理を軽度(低いアルカリ濃度,低い処理温度,短い処理時間)にすることができる。これにより、アルカリに弱いポリイミド樹脂フィルム1に対する影響を少なくすることができる。

【0017】

ついで、そのポリイミド樹脂フィルム1の両面に金属触媒を付与し、その後、還元剤を用いて還元処理する。上記金属触媒としては、特に限定されるものではなく、通常用いられるパラジウム,白金等があげられる。また、上記還元剤としては、特に限定されるものではなく、次亜リン酸ナトリウム,水素化ホウ素ナトリウム,ジメチルアミンボラン等があげられる。

【0018】

つぎに、図1に示すように、そのポリイミド樹脂フィルム1の両面に無電解ニッケルめっきを施すことにより、上記薄いニッケルめっき層2を形成する。この無電解ニッケルめっきは、例えばアルカリニッケル液を用いて行われ、各面に形成される薄いニッケルめっき層2の厚みは、通常、それぞれ0.01〜0.1μmの範囲に設定される。薄いニッケルめっき層2の厚みが0.01μmよりも薄いと、薄いニッケルめっき層2の形成が不充分であるため、被覆めっき層3(図2参照)の形成の際に、ポリイミド樹脂フィルム1が水分を吸収し易くなる傾向にあり、0.1μmよりも厚いと、乾燥の際に、ポリイミド樹脂フィルム1内の水分の蒸発が困難になる傾向にあるからである。なかでも、好適には0.03〜0.06μmの範囲である。適度な厚みであるため、上記水分吸収の防止および水分蒸発の効率がバランスよく優れるとともに、後で形成される被覆めっき層3(図2参照)との接着力が向上するからである。なお、上記薄いニッケルめっき層2の厚みの設定は、無電解ニッケルめっきの処理時間やアルカリニッケル液の温度等を調整することにより行うことができる。

【0019】

そして、対象物(薄いニッケルめっき層2が両面形成されたポリイミド樹脂フィルム)を上記アルカリニッケル液から取り出し、触媒処理を行う。これが本発明の最大の特徴である。この触媒処理は、パラジウム,白金,銀等の金属触媒を含有する触媒処理液(アクチベーター溶液等)に上記対象物を浸漬することにより行われ、上記薄いニッケルめっき層2の表面に、上記パラジウム等の金属触媒を付与する。例えば、パラジウムを付与する場合には、塩化パラジウムの酸性から中性域の液に浸漬することにより行われ、上記薄いニッケルめっき層2のニッケルの一部がパラジウムに電気化学的に置換される。なお、触媒処理液におけるパラジウム等の金属触媒の濃度は、15〜200mg/リットルの範囲内に設定されている。

【0020】

その後、上記触媒処理液から取り出し、温風吹き付けや乾燥機に入れる等して乾燥させる。この乾燥により、ポリイミド樹脂フィルム1内に含まれる水分を蒸発させる。この蒸発が可能となる理由は、ポリイミド樹脂フィルム1表面の薄いニッケルめっき層2の厚みが薄く(通常、上記0.01〜0.1μmの範囲)、その薄いニッケルめっき層2では、粒状に析出したニッケル粒子間に多数の微細孔が貫通した状態になっており、ポリイミド樹脂フィルム1内の水分は、通常、加熱により蒸気となって上記微細孔を通り外部に蒸散される。また、上記蒸発を短時間で完了させるために、上記乾燥の際の加熱は、80〜150℃の温風ないし雰囲気温度で行われることが好ましい。加熱の温度が80℃を下回ると、加熱の効率が悪化する傾向にあり、150℃を上回ると、ポリイミド樹脂フィルム1内の水分が一度に気化して膨張し、ポリイミド樹脂フィルム1と薄いニッケルめっき層2との接着力が低下する傾向にあるからである。特に、上記加熱(80〜150℃の範囲)を行うと、ポリイミド樹脂フィルム1と薄いニッケルめっき層2との界面をより安定化させることができ、両者間の接着力をより強固にすることができる。また、乾燥に要する時間は、乾燥時の温度にもより、特に限定されないが、通常、0.5〜24時間程度である。

【0021】

つぎに、図2に示すように、上記薄いニッケルめっき層2の表面に、被覆めっき層3を、無電解めっきにより形成する。この被覆めっき層3として、ニッケル以外の金属(上記薄いニッケルめっき層2とは異なる種類の金属)からなるめっき層を形成する場合、従来は、反応性が低く、被覆めっき層3が形成され難かった。そこで、本発明では、上記のように、薄いニッケルめっき層2を形成した後に触媒処理を行うことにより、薄いニッケルめっき層2の表面を活性化し、ニッケル以外の金属からなる被覆めっき層3を形成する場合であっても、薄いニッケルめっき層2の表面に、その被覆めっき層3を形成し易くすることができるようになっている。また、被覆めっき層3として、ニッケルめっき層を形成する場合でも、その形成方法が無電解ニッケルめっきであると、従来は、めっき液の温度が40℃以下のとき、およびめっき液の連続使用によりめっき液が老化したときは、反応性が低く、被覆めっき層3が形成され難かった。そこで、本発明では、上記触媒処理を行うことにより、薄いニッケルめっき層2の表面を活性化し、無電解ニッケルめっきのめっき液の温度が40℃以下でも、また、めっき液が老化しても、薄いニッケルめっき層2の表面に、被覆めっき層3を容易に形成することができるようになっている。そして、上記被覆めっき層3の形成の際には、いずれのめっき方法を行う場合でも、上記薄いニッケルめっき層2が、水粒子の通過を遮断し、ポリイミド樹脂フィルム1の水分吸収を防止する。また、上記薄いニッケルめっき層2の表面に、上記被覆めっき層3を形成することにより、薄いニッケルめっき層2と被覆めっき層3との積層体Aの厚みを厚くすることができる。この積層体Aの厚みは、特に限定されないが、フレキシブル性を確保しつつ、長期の熱負荷時の回路の銅の拡散移行に対する抵抗性を確保できる観点から、ポリイミド樹脂フィルム1の各面において、それぞれ0.2〜1.0μmの範囲に設定されることが好ましい。

【0022】

なお、上記のように、被覆めっき層3の形成に先立って、薄いニッケルめっき層2の表面を乾燥させると、一般に、その表面には酸化皮膜が形成され、その酸化皮膜が、後に形成される層(この実施の形態では、被覆めっき層3)と薄いニッケルめっき層2との間の剥離の原因となるため、上記酸化皮膜を除去するために活性化処理を要するが、本発明では、上記薄いニッケルめっき層2の表面乾燥後は、上記酸化皮膜を除去する活性化処理を施すことなく、引き続いて、被覆めっき層3を形成しても、これら薄いニッケルめっき層2と被覆めっき層3との間で剥離が発生しない。この理由は、明確ではないが、薄いニッケルめっき層2が薄く、下地の触媒が部分的に露出しており、これを起点に被覆めっき層3が析出し、強固に結合するためと考えられる。ただし、必要に応じて、上記酸化皮膜の除去を確実にするために、活性化処理を施してもよい。この活性化処理には、例えば、塩酸,硫酸,フッ化水素酸等が用いられる。

【0023】

このようにして、被覆めっき層3が形成された後は、その表面に、例えば図3に示すように、銅めっき層4が形成される。そして、エッチング等により回路が形成され、フレキシブルプリント基板が作製される。上記回路形成は、サブトラクティブ工法でもセミアディティブ工法でもよい。

【0024】

上記銅めっき層4の形成は、特に限定されないが、例えば、つぎのようにして形成することができる。すなわち、まず、上記被覆めっき層3の表面を乾燥させる。この乾燥によりその表面には、酸化皮膜が形成される。ついで、上記被覆めっき層3と後に形成する銅めっき層4との剥離を防止するために、その酸化皮膜を活性化処理により除去する。この活性化処理には、例えば、塩酸,硫酸,フッ化水素酸等が用いられる。その後、電解銅めっき浴に浸け、回路形成用の銅めっき層4を形成する。この電解銅めっき浴としては、例えば、硫酸銅めっき浴等があげられる。

【0025】

上記銅めっき層4の形成は、他の方法で行ってもよく、例えば、まず、上記被覆めっき層3の表面が湿潤した状態のまま水洗し、さらに、その水洗の水で湿潤した状態のまま、電解銅めっき浴に浸け、電解銅めっきする。この電解銅めっき浴としては、ピロリン酸銅めっき浴が好ましい(形成される銅めっき層の厚みを薄くしても、厚みの均一性に優れるからである。)。これにより、厚み0.1〜1.0μm程度の薄い銅めっき層(図示せず)を形成する。ついで、その表面に、回路形成用の厚い銅めっき層(図示せず)を形成する。この厚い銅めっき層は、電解銅めっきにより形成することができるが、この電解銅めっきには、例えば、硫酸銅めっき浴,ピロリン酸銅めっき浴等を用いることができる。このような方法では、上記被覆めっき層3の表面が湿潤した状態のまま上記薄い銅めっき層が形成されるため、上記被覆めっき層3の表面に酸化皮膜が形成されない。このため、上記活性化処理を行わなくても、被覆めっき層3と銅めっき層4との間で剥離が発生することはない。また、上記薄い銅めっき層を形成した後は、その表面を乾燥させ保管しておき、その後で、必要時に必要量取り出して、必要な厚みまで厚い銅めっき層を形成することもできる。このことから、サブトラクティブ工法,セミアディティブ工法の両方に使用できる。

【0026】

なお、上記実施の形態では、薄いニッケルめっき層2を形成した後に、まず触媒処理を行い、ついで乾燥を行っているが、逆に、乾燥を行った後に触媒処理を行ってもよく、この場合でも、上記と同様の作用・効果を奏する。ただし、乾燥後に触媒処理を行うと、その触媒処理に用いた触媒処理液が表面に付着した状態で、つぎの被覆めっき層3の形成工程で用いるめっき液に浸漬されるため、そのめっき液に触媒成分が持ち込まれ易くなる。このため、上記実施の形態のように、触媒処理後に乾燥を行うことが好ましい。

【0027】

このように、本発明のフレキシブルプリント基板の製法では、ポリイミド樹脂フィルム1の両面に、まず、薄いニッケルめっき層2を形成した後、触媒処理と乾燥とを行い、つぎに、上記薄いニッケルめっき層2の表面に、被覆めっき層3を形成している。このため、上記触媒処理により、被覆めっき層3を無電解めっきにより形成する際の反応性が低い状態であっても、薄いニッケルめっき層2の表面に、被覆めっき層3を形成し易くすることができる。すなわち、被覆めっき層3がニッケル以外の金属からなるめっき層であっても、容易に形成することができ、また、無電解ニッケルめっきのめっき液の温度が40℃以下であっても、めっき液が老化していても、被覆めっき層3を容易に形成することができる。また、上記乾燥が薄いニッケルめっき層2の形成後に行われるため、ポリイミド樹脂フィルム1内の水分の蒸発が容易になり、しかも、被覆めっき層3の形成の際に、ポリイミド樹脂フィルム1の水分吸収を防止することができる。さらに、薄いニッケルめっき層2と被覆めっき層3との積層体Aの厚みを厚くすることができる。その結果、作製されたフレキシブルプリント基板では、ポリイミド樹脂フィルム1内に水分が殆どなく、高温短時間の熱負荷時でも、ポリイミド樹脂フィルム1の膨張およびポリイミド樹脂フィルム1と無電解めっき層との接着力低下が発生し難くなっている。さらに、厚い積層体Aにより、長期の熱負荷時の銅の拡散移行に対する抵抗性に優れ、そのフレキシブルプリント基板は耐熱性に優れたものとなっている。

【0028】

つぎに、実施例について比較例と併せて説明する。

【実施例】

【0029】

〔実施例1〕

下記に示すように、被覆めっき層を無電解ニッケルめっきにより形成し、フレキシブルプリント基板を作製した。

〔表面処理〕

まず、20cm×20cmのポリイミド樹脂フィルム(カプトン100EN、東レ・デュポン社製)を、紫外線表面改質装置(センエンジニアリング社製)にセットし、上記ポリイミド樹脂フィルムの両面を短波長紫外線処理した。このとき、短波長紫外線照度を15mW/cm2 、出力を200W、処理時間を30秒とした。つづいて、そのポリイミド樹脂フィルムを、50g/リットルの水酸化ナトリウム水溶液に浸漬し、ポリイミド樹脂フィルムの両面を25℃で2分間表面処理した。

〔触媒付与および還元処理〕

上記表面処理したポリイミド樹脂フィルムを、金属触媒液(OPC−50インデューサー、奥野製薬工業社製)に浸漬し、40℃で5分間処理することにより、触媒付与を行った後、還元剤液(OPC−150クリスター、奥野製薬工業社製)に浸漬し、25℃で5分間処理することにより、還元処理を行った。

〔薄いニッケルめっき層の形成〕

つづいて、未使用(0ターン)のアルカリニッケル液(TMP化学ニッケル、奥野製薬工業社製)に浸漬し、40℃で1分間無電解ニッケルめっきを行い、ポリイミド樹脂フィルムの各面に、厚み0.05μmの薄いニッケルめっき層をそれぞれ形成した。

〔触媒処理〕

上記薄いニッケルめっき層を形成したポリイミド樹脂フィルムを、塩化パラジウムの塩酸溶液(TMPアクチベーター:パラジウム濃度50mg/リットル、奥野製薬工業社製)に浸漬し、25℃で10秒間処理することにより、触媒付与を行った。

〔乾燥〕

その後、乾燥オーブンにて100℃で30分間乾燥を行った後、乾燥オーブンから取り出した。

〔被覆めっき層の形成〕

つぎに、3ターン使用したアルカリニッケル液(TMP化学ニッケル、奥野製薬工業社製)に浸漬し、40℃で6分間無電解ニッケルめっきを行い、各薄いニッケルめっき層の表面に被覆めっき層を形成した。その後、その被覆めっき層の表面を乾燥させた。ここで、アルカリニッケル液の「ターン」について説明する。すなわち、無電解ニッケルめっきの繰り返しにより消耗された、アルカリニッケル液中のニッケルおよびその他の成分は、補給剤により補給されるが、1ターンとは、その補給分が初期のアルカリニッケル液中のニッケル量と置き換わった時点を示し、3ターンとは、補給により3回置き換わった時点を示す。このターン数が多くなると、アルカリニッケル液中の還元剤,次亜リン酸が酸化した亜リン酸の蓄積等により、アルカリニッケル液が老化し、めっきの反応性が低下する。

〔活性化処理〕

ついで、固形酸(トップサン:硫酸水素ナトリウム87重量%,フッ化水素ナトリウム8重量%が主成分、奥野製薬工業社製)の100g/リットル水溶液に浸漬し、25℃で1分間活性化処理した。

〔回路形成用の銅めっき層の形成〕

つづいて、硫酸銅めっき浴にて電流密度2A/dm2 で50分間電解銅めっきを行い、厚み20μmの回路形成用の銅めっき層を形成した。

【0030】

〔実施例2〕

上記実施例1の被覆めっき層の形成において、未使用(0ターン)のアルカリニッケル液(TMP化学ニッケル、奥野製薬工業社製)に浸漬し、40℃で6分間無電解ニッケルめっきを行った。それ以外は、上記実施例1と同様にした。

【0031】

〔実施例3〕

上記実施例1の薄いニッケルめっき層の形成において、無電解ニッケルめっきを0.5分間行い、厚み0.01μmの薄いニッケルめっき層を形成した。それ以外は、上記実施例1と同様にした。

【0032】

〔実施例4〕

上記実施例1の薄いニッケルめっき層の形成において、無電解ニッケルめっきを2分間行い、厚み0.1μmの薄いニッケルめっき層を形成した。それ以外は、上記実施例1と同様にした。

【0033】

〔比較例1〕

上記実施例2において、薄いニッケルめっき層形成後の触媒処理を行わなかった。それ以外は、上記実施例2と同様にした。

【0034】

〔比較例2〕

上記実施例1において、薄いニッケルめっき層形成後の触媒処理を行わなかった。それ以外は、上記実施例1と同様にした。

【0035】

〔180°ピール強度測定〕

このようにして得られた実施例1〜4および比較例1,2の各サンプル基板から1cm×5cmの帯状に切り取ったものに対して、引張試験機(オリエンテック社製)を用い、銅めっき層の引き剥がしにて180°ピール強度測定を初期と熱負荷後とで行った。ここで、初期とは、熱負荷をかける前のものが対象となっており、熱負荷後とは、上記各サンプル基板から5cm×5cmに切り取ったものの片面の金属層(薄いニッケルめっき層および被覆めっき層ならび銅めっき層)を塩化銅エッチングにより除去し、150℃×3日間のオーブン加熱を行った後、そこから上記1cm×5cmに切り取ったものが対象となっている。そして、これらの結果を下記の表1に表記した。なお、上記長期の熱負荷において、その対象となるものの片面の金属層を除去した理由は、その金属層の除去により、露出したポリイミド樹脂フィルム面から酸素を透過させるためである。すなわち、酸素を透過させることにより、ポリイミド樹脂フィルムとニッケルめっき層との界面にて、その透過させた酸素と、銅めっき層からニッケルめっき層を経て拡散移行した銅とを結合させて酸化銅からなる脆弱層を形成することで接着力を促進的に低下させている。

【0036】

〔積層体の厚み測定〕

薄いニッケルめっき層と被覆めっき層(無電解ニッケルめっき層)との積層体の厚みを重量法にて測定した。すなわち、被覆めっき層を形成した後の上記実施例1〜4および比較例1,2の各サンプル基板から5cm×5cmに切り取ったものの重量を測定した。つぎに、30%硝酸により上記積層体を除去した後、水洗した。ついで、ポリイミド樹脂フィルムを乾燥させた(電気炉にて250℃×30分間)後、ポリイミド樹脂フィルムの重量を測定した。そして、これらの重量差を積層体の重量とし、ニッケルめっき層の比重を8.5g/cm3 として、積層体の厚みを算出した。

【0037】

【表1】

【0038】

上記表1において、実施例1と実施例2とを比較すると、積層体の厚みが略等しくなっていることから、薄いニッケルめっき層を形成した後に触媒処理をすると、被覆めっき層形成用のめっき液(アルカリニッケル液)のターン数(めっきの反応性)に関わらず、被覆めっき層が略等しい形成速度で形成されることがわかる。そして、実施例3,4も、実施例1,2と略等しい厚みの積層体が形成されている。また、実施例1,2と比較例1とを比較すると、積層体の厚みが略等しくなっていることから、被覆めっき層を形成する際のめっき液(アルカリニッケル液)が未使用(0ターン)であると、薄いニッケルめっき層を形成した後に触媒処理をしなくても反応性が高く、被覆めっき層の形成速度が実施例1,2と略等しくなることがわかる。さらに、比較例1と比較例2とを比較すると、比較例2では積層体の厚みが比較例1よりも薄くなっていることから、薄いニッケルめっき層を形成した後に触媒処理をしない場合は、被覆めっき層形成用のめっき液(アルカリニッケル液)のターン数が多くなる(めっきの反応性が低くなる)と、被覆めっき層の形成速度が遅くなることがわかる。そして、比較例2では、積層体の厚みが他の例よりも薄く(0.15μm)、熱負荷後の180°ピール強度も小さいことから、積層体の厚みが0.15μmでは、熱負荷による銅の拡散移行に対する抵抗性が充分に確保できていないことがわかる。

【0039】

なお、上記比較例2において、被覆めっき層の形成時間を延長すると、積層体の厚みを他の例と略等しい厚み(0.30μm)にすることができたが、実際の生産では、被覆めっき層の形成工程は、ポリイミド樹脂フィルムを連続で搬送して被覆めっき層を形成するという流れ作業工程の一部の工程であり、被覆めっき層の形成時間を一定にする必要があるため、その形成時間延長の対応はとれない。

【図面の簡単な説明】

【0040】

【図1】本発明のフレキシブルプリント基板の製法の一実施の形態を示す説明図である。

【図2】上記フレキシブルプリント基板の製法を示す説明図である。

【図3】上記フレキシブルプリント基板の製法を示す説明図である。

【符号の説明】

【0041】

1 ポリイミド樹脂フィルム

2 薄いニッケルめっき層

3 被覆めっき層

4 銅めっき層

【技術分野】

【0001】

本発明は、フレキシブルプリント基板の製法に関するものである。

【背景技術】

【0002】

従来は、フレキシブルプリント基板は、ポリイミド樹脂フィルムの表面に接着剤を介して回路形成用の銅箔を積層した3層基材のものが用いられていた。しかしながら、近年、電子工業の進歩に伴い、高温に耐えるものに対する需要が高まってきているのに対し、上記3層基材のものは、接着剤の耐熱性が低い。そこで、接着剤の使用を取り止め、ポリイミド樹脂フィルムに無電解めっきを施すことにより導電化した後、回路形成用の銅めっきを施したものが提案されている。この場合、無電解めっきとしては、無電解ニッケルめっきが賞用されている。その理由は、無電解ニッケルめっきがポリイミド(ポリイミド樹脂フィルム)との接着性に優れるからであり、また、フレキシブルプリント基板の実使用における長期の熱負荷時には、回路を形成する銅がポリイミド樹脂フィルム側に拡散移行して回路の接着力低下の原因となるが、無電解ニッケルめっきはその銅の拡散移行に対する抵抗性に優れるからである。

【0003】

しかしながら、無電解めっきは、溶液中で行われる湿式法であり、しかも、ポリイミドは、吸水性を示すため、上記無電解めっき処理では、ポリイミド樹脂フィルムが水分を吸収する。そして、ポリイミド樹脂フィルムに水分が存在した状態のフレキシブルプリント基板では、はんだ接合のような高温短時間の熱負荷時に、ポリイミド樹脂フィルム内の水分が膨張し、ポリイミド樹脂フィルムと無電解めっき層との接着力低下を引き起こす。

【0004】

そこで、無電解めっきを施す場合には、通常、その無電解めっき後、銅めっきに先立って、加熱処理することが行われ(特許文献1,2参照)、ポリイミド樹脂フィルム内に含まれた水分を蒸発させている。

【特許文献1】特開平1−295847号公報(請求項1)

【特許文献2】特開平5−114779号公報(請求項1)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、無電解めっき層が、ポリイミド樹脂フィルムの片面に形成される場合は、その裏面から水分を蒸発させることができるため、無電解めっき層を上記抵抗性が発揮される厚みまで厚く設定できるが、両面に形成されている場合は、両面の無電解めっき層が妨げとなって水分の蒸発が困難となるため、無電解めっき層の厚みに制限がある。無電解めっき層を厚くできないと、上述した長期の熱負荷時の銅の拡散移行に対する抵抗性に劣り、そのフレキシブルプリント基板が耐熱性に劣ったものとなる。一方、上記加熱処理を高温で行うと、ポリイミド樹脂フィルム内の水分が膨張し、ポリイミド樹脂フィルムと無電解めっき層との接着力が低下する。

【0006】

そこで、本出願人らは、ポリイミド樹脂フィルムの両面に無電解ニッケルめっきを施す場合でも、ポリイミド樹脂フィルム内に残存する水分量を低下させ、かつ、無電解ニッケルめっき層の厚みを上記抵抗性が発揮される程度の厚みにすることができるフレキシブルプリント基板の製法を提案しすでに出願している(特願2004−301786)。この製法は、ニッケルめっき層の形成を2工程に分け、第1工程で、無電解ニッケルめっきにより薄い第1のニッケルめっき層を両面形成した後、これを乾燥させることにより、ポリイミド樹脂フィルム内の水分を、上記薄い第1のニッケルめっき層を透過させて蒸発させ、つぎに第2工程で、上記薄い第1のニッケルめっき層の表面に、無電解ニッケルめっきまたは電解ニッケルめっきにより第2のニッケルめっき層を形成し、ニッケルめっき層の厚みを厚くする方法である。この製法において、第2のニッケルめっき層の形成に無電解ニッケルめっきを採用する場合、第1のニッケルめっき層形成後の乾燥により、その表面に酸化皮膜が生成するにも関わらず、第2のニッケルめっき層が形成され、また、その第2のニッケルめっき層が剥離しない。その理由は、明確ではないが、第1のニッケルめっき層が薄く、下地の触媒が部分的に露出しており、これを起点に第2のニッケルめっき層が析出し、強固に結合するためと考えられる。

【0007】

しかしながら、この製法において、第2工程の無電解めっきを行う場合、下記の(1)〜(3)の理由により、なお改善の余地がある。

(1)第2のニッケルめっき層の形成において、無電解ニッケルめっきを採用する場合、めっき液の温度が40℃以下では、反応性が低い(第2のニッケルめっき層の形成速度が遅い)。

(2)第2のニッケルめっき層の形成において、無電解ニッケルめっきを採用する場合、めっき液の連続使用によりめっき液が老化すると、反応性が低くなる。

(3)第2のめっき層として、無電解めっきによりニッケル以外の金属からなるめっき層を形成する場合にも、反応性が低い。

【0008】

本発明は、このような事情に鑑みなされたもので、ポリイミド樹脂フィルムの両面に形成した薄いニッケルめっき層の表面に無電解めっきにより被覆めっき層(上記第2のめっき層)を形成する際に、反応性が低い状態であっても、その被覆めっき層を形成し易くするフレキシブルプリント基板の製法の提供をその目的とする。

【課題を解決するための手段】

【0009】

上記の目的を達成するため、本発明のフレキシブルプリント基板の製法は、ポリイミド樹脂フィルムの両面にニッケルめっき層を形成する工程を経て、回路形成用の銅めっき層を形成する工程を備えたフレキシブルプリント基板の製法において、上記ニッケルめっき層を薄く形成し、その状態で、その薄いニッケルめっき層に対する触媒処理とポリイミド樹脂フィルムに対する乾燥とを行い、上記回路形成用の銅めっき層の形成に先立って、上記薄いニッケルめっき層の表面に、無電解めっきにより被覆めっき層を形成するという構成をとる。

【0010】

すなわち、本発明のフレキシブルプリント基板の製法では、まず、ポリイミド樹脂フィルムの両面に、無電解ニッケルめっきにより薄いニッケルめっき層を形成し、その後、被覆めっき層を形成する前に、薄いニッケルめっき層に対して触媒処理を行っている。このため、薄いニッケルめっき層の表面が活性化し、被覆めっき層を形成する際の反応性が低い状態であっても、薄いニッケルめっき層の表面に、被覆めっき層を形成し易くすることができる。また、被覆めっき層を形成する前に、ポリイミド樹脂フィルムに対して乾燥も行っている。このため、ポリイミド樹脂フィルム内の水分を、上記薄いニッケルめっき層を通して蒸発させ、かつ被覆めっき層を形成する際には、上記薄いニッケルめっき層が耐水層となって、ポリイミド樹脂フィルムの水分吸収を防止する。すなわち、ポリイミド樹脂フィルムの両面に形成された薄いニッケルめっき層は、その薄さのため、粒状に析出したニッケル粒子間に多数の微細孔が貫通した状態になっていると考えられる。このため、上記薄いニッケルめっき層がポリイミド樹脂フィルムの両面に形成されていても、その後の乾燥工程では、ポリイミド樹脂フィルム内の水分が、通常、蒸気となって薄いニッケルめっき層の微細孔を通って蒸散し、その乾燥を、低温かつ短時間で行うことができるようになる。さらに、その後の被覆めっき層の形成工程等では、上記薄いニッケルめっき層が、ポリイミド樹脂フィルムの水分吸収を防止する(水の状態では蒸気と比較して水粒子が大きく、移行速度が小さいため、上記薄いニッケルめっき層が耐水層となって水の浸入が遮断される)。そして、本発明では、上記触媒処理工程と乾燥工程の順序は問わず、乾燥工程を触媒処理工程の前に行っても後に行っても、上記のように、ポリイミド樹脂フィルム内の水分を蒸発させることができ、ポリイミド樹脂フィルムの水分吸収を防止することができる。このため、作製されたフレキシブルプリント基板に高温短時間の熱負荷が加わっても、水分の急膨張によるポリイミド樹脂フィルムと薄いニッケルめっき層との接着力低下が防止される。しかも、被覆めっき層の形成により、上記薄いニッケルめっき層と被覆めっき層とを合わせて、銅の拡散移行に対する抵抗性が発揮される厚みまで厚くすることができる。このため、長期の熱負荷時の銅の拡散移行に対する抵抗性に優れ、そのフレキシブルプリント基板が耐熱性に優れたものとなる。

【発明の効果】

【0011】

本発明のフレキシブルプリント基板の製法では、ポリイミド樹脂フィルムの両面に薄いニッケルめっき層を形成した後、被覆めっき層を形成する前に、触媒処理を行っているため、被覆めっき層を形成する際の反応性が低い状態であっても、薄いニッケルめっき層の表面に、被覆めっき層を容易に形成することができる。また、ポリイミド樹脂フィルムの両面に薄いニッケルめっき層を形成した状態で乾燥させるため、ポリイミド樹脂フィルム内の水分の蒸発を、低温かつ短時間で行うことができる。さらに、その後の被覆めっき層の形成工程等では、上記薄いニッケルめっき層が耐水層となって、ポリイミド樹脂フィルムの水分吸収を防止するため、作製されたフレキシブルプリント基板に高温短時間の熱負荷が加わっても、水分の急膨張によるポリイミド樹脂フィルムと薄いニッケルめっき層との接着力低下が生じない。しかも、被覆めっき層の形成により、上記薄いニッケルめっき層と被覆めっき層とを合わせて、銅の拡散移行に対する抵抗性が発揮される厚みまで厚くすることができるため、長期の熱負荷時の銅の拡散移行に対する抵抗性に優れ、そのフレキシブルプリント基板が耐熱性に優れたものとなる。

【0012】

特に、上記薄いニッケルめっき層の厚みが、ポリイミド樹脂フィルムの各面において、それぞれ0.01〜0.1μmの範囲に設定される場合には、ポリイミド樹脂フィルム内の水分の蒸発および被覆めっき層の形成工程における水分吸収の防止の効率がより向上する。

【0013】

また、上記薄いニッケルめっき層の厚みと被覆めっき層の厚みの合計が、ポリイミド樹脂フィルムの各面において、それぞれ0.2〜1.0μmの範囲に設定される場合には、フレキシブル性を確保しつつ、長期の熱負荷時の回路の銅の拡散移行に対する抵抗性をより確保することができる。

【発明を実施するための最良の形態】

【0014】

つぎに、本発明の実施の形態を図面にもとづいて詳しく説明する。

【0015】

図1〜図3は、本発明のフレキシブルプリント基板の製法の一実施の形態を示している。このフレキシブルプリント基板の製法は、まず、ポリイミド樹脂フィルム1の両面に、無電解ニッケルめっきにより薄いニッケルめっき層2を形成する(図1参照)。ついで、触媒処理を行った後、これを乾燥させる。つぎに、上記薄いニッケルめっき層2の表面に、無電解めっきにより被覆めっき層3を形成する(図2参照)。そして、その被覆めっき層3の表面に、回路形成用の銅めっき層4を形成する(図3参照)。

【0016】

より詳しく説明すると、まず、ポリイミド樹脂フィルム1の両面を表面処理する。この表面処理は、通常、アルカリ金属水酸化物を用いて行われ、そのアルカリ金属水酸化物としては、特に限定されるものではなく、水酸化ナトリウム,水酸化カリウム等があげられる。また、上記表面処理に先立って、ポリイミド樹脂フィルム1の両面をプラズマ処理または短波長紫外線処理してもよい。このようにプラズマ処理等すると、アルカリ金属水酸化物による表面処理が効率的かつ均一に行われ、その表面処理を軽度(低いアルカリ濃度,低い処理温度,短い処理時間)にすることができる。これにより、アルカリに弱いポリイミド樹脂フィルム1に対する影響を少なくすることができる。

【0017】

ついで、そのポリイミド樹脂フィルム1の両面に金属触媒を付与し、その後、還元剤を用いて還元処理する。上記金属触媒としては、特に限定されるものではなく、通常用いられるパラジウム,白金等があげられる。また、上記還元剤としては、特に限定されるものではなく、次亜リン酸ナトリウム,水素化ホウ素ナトリウム,ジメチルアミンボラン等があげられる。

【0018】

つぎに、図1に示すように、そのポリイミド樹脂フィルム1の両面に無電解ニッケルめっきを施すことにより、上記薄いニッケルめっき層2を形成する。この無電解ニッケルめっきは、例えばアルカリニッケル液を用いて行われ、各面に形成される薄いニッケルめっき層2の厚みは、通常、それぞれ0.01〜0.1μmの範囲に設定される。薄いニッケルめっき層2の厚みが0.01μmよりも薄いと、薄いニッケルめっき層2の形成が不充分であるため、被覆めっき層3(図2参照)の形成の際に、ポリイミド樹脂フィルム1が水分を吸収し易くなる傾向にあり、0.1μmよりも厚いと、乾燥の際に、ポリイミド樹脂フィルム1内の水分の蒸発が困難になる傾向にあるからである。なかでも、好適には0.03〜0.06μmの範囲である。適度な厚みであるため、上記水分吸収の防止および水分蒸発の効率がバランスよく優れるとともに、後で形成される被覆めっき層3(図2参照)との接着力が向上するからである。なお、上記薄いニッケルめっき層2の厚みの設定は、無電解ニッケルめっきの処理時間やアルカリニッケル液の温度等を調整することにより行うことができる。

【0019】

そして、対象物(薄いニッケルめっき層2が両面形成されたポリイミド樹脂フィルム)を上記アルカリニッケル液から取り出し、触媒処理を行う。これが本発明の最大の特徴である。この触媒処理は、パラジウム,白金,銀等の金属触媒を含有する触媒処理液(アクチベーター溶液等)に上記対象物を浸漬することにより行われ、上記薄いニッケルめっき層2の表面に、上記パラジウム等の金属触媒を付与する。例えば、パラジウムを付与する場合には、塩化パラジウムの酸性から中性域の液に浸漬することにより行われ、上記薄いニッケルめっき層2のニッケルの一部がパラジウムに電気化学的に置換される。なお、触媒処理液におけるパラジウム等の金属触媒の濃度は、15〜200mg/リットルの範囲内に設定されている。

【0020】

その後、上記触媒処理液から取り出し、温風吹き付けや乾燥機に入れる等して乾燥させる。この乾燥により、ポリイミド樹脂フィルム1内に含まれる水分を蒸発させる。この蒸発が可能となる理由は、ポリイミド樹脂フィルム1表面の薄いニッケルめっき層2の厚みが薄く(通常、上記0.01〜0.1μmの範囲)、その薄いニッケルめっき層2では、粒状に析出したニッケル粒子間に多数の微細孔が貫通した状態になっており、ポリイミド樹脂フィルム1内の水分は、通常、加熱により蒸気となって上記微細孔を通り外部に蒸散される。また、上記蒸発を短時間で完了させるために、上記乾燥の際の加熱は、80〜150℃の温風ないし雰囲気温度で行われることが好ましい。加熱の温度が80℃を下回ると、加熱の効率が悪化する傾向にあり、150℃を上回ると、ポリイミド樹脂フィルム1内の水分が一度に気化して膨張し、ポリイミド樹脂フィルム1と薄いニッケルめっき層2との接着力が低下する傾向にあるからである。特に、上記加熱(80〜150℃の範囲)を行うと、ポリイミド樹脂フィルム1と薄いニッケルめっき層2との界面をより安定化させることができ、両者間の接着力をより強固にすることができる。また、乾燥に要する時間は、乾燥時の温度にもより、特に限定されないが、通常、0.5〜24時間程度である。

【0021】

つぎに、図2に示すように、上記薄いニッケルめっき層2の表面に、被覆めっき層3を、無電解めっきにより形成する。この被覆めっき層3として、ニッケル以外の金属(上記薄いニッケルめっき層2とは異なる種類の金属)からなるめっき層を形成する場合、従来は、反応性が低く、被覆めっき層3が形成され難かった。そこで、本発明では、上記のように、薄いニッケルめっき層2を形成した後に触媒処理を行うことにより、薄いニッケルめっき層2の表面を活性化し、ニッケル以外の金属からなる被覆めっき層3を形成する場合であっても、薄いニッケルめっき層2の表面に、その被覆めっき層3を形成し易くすることができるようになっている。また、被覆めっき層3として、ニッケルめっき層を形成する場合でも、その形成方法が無電解ニッケルめっきであると、従来は、めっき液の温度が40℃以下のとき、およびめっき液の連続使用によりめっき液が老化したときは、反応性が低く、被覆めっき層3が形成され難かった。そこで、本発明では、上記触媒処理を行うことにより、薄いニッケルめっき層2の表面を活性化し、無電解ニッケルめっきのめっき液の温度が40℃以下でも、また、めっき液が老化しても、薄いニッケルめっき層2の表面に、被覆めっき層3を容易に形成することができるようになっている。そして、上記被覆めっき層3の形成の際には、いずれのめっき方法を行う場合でも、上記薄いニッケルめっき層2が、水粒子の通過を遮断し、ポリイミド樹脂フィルム1の水分吸収を防止する。また、上記薄いニッケルめっき層2の表面に、上記被覆めっき層3を形成することにより、薄いニッケルめっき層2と被覆めっき層3との積層体Aの厚みを厚くすることができる。この積層体Aの厚みは、特に限定されないが、フレキシブル性を確保しつつ、長期の熱負荷時の回路の銅の拡散移行に対する抵抗性を確保できる観点から、ポリイミド樹脂フィルム1の各面において、それぞれ0.2〜1.0μmの範囲に設定されることが好ましい。

【0022】

なお、上記のように、被覆めっき層3の形成に先立って、薄いニッケルめっき層2の表面を乾燥させると、一般に、その表面には酸化皮膜が形成され、その酸化皮膜が、後に形成される層(この実施の形態では、被覆めっき層3)と薄いニッケルめっき層2との間の剥離の原因となるため、上記酸化皮膜を除去するために活性化処理を要するが、本発明では、上記薄いニッケルめっき層2の表面乾燥後は、上記酸化皮膜を除去する活性化処理を施すことなく、引き続いて、被覆めっき層3を形成しても、これら薄いニッケルめっき層2と被覆めっき層3との間で剥離が発生しない。この理由は、明確ではないが、薄いニッケルめっき層2が薄く、下地の触媒が部分的に露出しており、これを起点に被覆めっき層3が析出し、強固に結合するためと考えられる。ただし、必要に応じて、上記酸化皮膜の除去を確実にするために、活性化処理を施してもよい。この活性化処理には、例えば、塩酸,硫酸,フッ化水素酸等が用いられる。

【0023】

このようにして、被覆めっき層3が形成された後は、その表面に、例えば図3に示すように、銅めっき層4が形成される。そして、エッチング等により回路が形成され、フレキシブルプリント基板が作製される。上記回路形成は、サブトラクティブ工法でもセミアディティブ工法でもよい。

【0024】

上記銅めっき層4の形成は、特に限定されないが、例えば、つぎのようにして形成することができる。すなわち、まず、上記被覆めっき層3の表面を乾燥させる。この乾燥によりその表面には、酸化皮膜が形成される。ついで、上記被覆めっき層3と後に形成する銅めっき層4との剥離を防止するために、その酸化皮膜を活性化処理により除去する。この活性化処理には、例えば、塩酸,硫酸,フッ化水素酸等が用いられる。その後、電解銅めっき浴に浸け、回路形成用の銅めっき層4を形成する。この電解銅めっき浴としては、例えば、硫酸銅めっき浴等があげられる。

【0025】

上記銅めっき層4の形成は、他の方法で行ってもよく、例えば、まず、上記被覆めっき層3の表面が湿潤した状態のまま水洗し、さらに、その水洗の水で湿潤した状態のまま、電解銅めっき浴に浸け、電解銅めっきする。この電解銅めっき浴としては、ピロリン酸銅めっき浴が好ましい(形成される銅めっき層の厚みを薄くしても、厚みの均一性に優れるからである。)。これにより、厚み0.1〜1.0μm程度の薄い銅めっき層(図示せず)を形成する。ついで、その表面に、回路形成用の厚い銅めっき層(図示せず)を形成する。この厚い銅めっき層は、電解銅めっきにより形成することができるが、この電解銅めっきには、例えば、硫酸銅めっき浴,ピロリン酸銅めっき浴等を用いることができる。このような方法では、上記被覆めっき層3の表面が湿潤した状態のまま上記薄い銅めっき層が形成されるため、上記被覆めっき層3の表面に酸化皮膜が形成されない。このため、上記活性化処理を行わなくても、被覆めっき層3と銅めっき層4との間で剥離が発生することはない。また、上記薄い銅めっき層を形成した後は、その表面を乾燥させ保管しておき、その後で、必要時に必要量取り出して、必要な厚みまで厚い銅めっき層を形成することもできる。このことから、サブトラクティブ工法,セミアディティブ工法の両方に使用できる。

【0026】

なお、上記実施の形態では、薄いニッケルめっき層2を形成した後に、まず触媒処理を行い、ついで乾燥を行っているが、逆に、乾燥を行った後に触媒処理を行ってもよく、この場合でも、上記と同様の作用・効果を奏する。ただし、乾燥後に触媒処理を行うと、その触媒処理に用いた触媒処理液が表面に付着した状態で、つぎの被覆めっき層3の形成工程で用いるめっき液に浸漬されるため、そのめっき液に触媒成分が持ち込まれ易くなる。このため、上記実施の形態のように、触媒処理後に乾燥を行うことが好ましい。

【0027】

このように、本発明のフレキシブルプリント基板の製法では、ポリイミド樹脂フィルム1の両面に、まず、薄いニッケルめっき層2を形成した後、触媒処理と乾燥とを行い、つぎに、上記薄いニッケルめっき層2の表面に、被覆めっき層3を形成している。このため、上記触媒処理により、被覆めっき層3を無電解めっきにより形成する際の反応性が低い状態であっても、薄いニッケルめっき層2の表面に、被覆めっき層3を形成し易くすることができる。すなわち、被覆めっき層3がニッケル以外の金属からなるめっき層であっても、容易に形成することができ、また、無電解ニッケルめっきのめっき液の温度が40℃以下であっても、めっき液が老化していても、被覆めっき層3を容易に形成することができる。また、上記乾燥が薄いニッケルめっき層2の形成後に行われるため、ポリイミド樹脂フィルム1内の水分の蒸発が容易になり、しかも、被覆めっき層3の形成の際に、ポリイミド樹脂フィルム1の水分吸収を防止することができる。さらに、薄いニッケルめっき層2と被覆めっき層3との積層体Aの厚みを厚くすることができる。その結果、作製されたフレキシブルプリント基板では、ポリイミド樹脂フィルム1内に水分が殆どなく、高温短時間の熱負荷時でも、ポリイミド樹脂フィルム1の膨張およびポリイミド樹脂フィルム1と無電解めっき層との接着力低下が発生し難くなっている。さらに、厚い積層体Aにより、長期の熱負荷時の銅の拡散移行に対する抵抗性に優れ、そのフレキシブルプリント基板は耐熱性に優れたものとなっている。

【0028】

つぎに、実施例について比較例と併せて説明する。

【実施例】

【0029】

〔実施例1〕

下記に示すように、被覆めっき層を無電解ニッケルめっきにより形成し、フレキシブルプリント基板を作製した。

〔表面処理〕

まず、20cm×20cmのポリイミド樹脂フィルム(カプトン100EN、東レ・デュポン社製)を、紫外線表面改質装置(センエンジニアリング社製)にセットし、上記ポリイミド樹脂フィルムの両面を短波長紫外線処理した。このとき、短波長紫外線照度を15mW/cm2 、出力を200W、処理時間を30秒とした。つづいて、そのポリイミド樹脂フィルムを、50g/リットルの水酸化ナトリウム水溶液に浸漬し、ポリイミド樹脂フィルムの両面を25℃で2分間表面処理した。

〔触媒付与および還元処理〕

上記表面処理したポリイミド樹脂フィルムを、金属触媒液(OPC−50インデューサー、奥野製薬工業社製)に浸漬し、40℃で5分間処理することにより、触媒付与を行った後、還元剤液(OPC−150クリスター、奥野製薬工業社製)に浸漬し、25℃で5分間処理することにより、還元処理を行った。

〔薄いニッケルめっき層の形成〕

つづいて、未使用(0ターン)のアルカリニッケル液(TMP化学ニッケル、奥野製薬工業社製)に浸漬し、40℃で1分間無電解ニッケルめっきを行い、ポリイミド樹脂フィルムの各面に、厚み0.05μmの薄いニッケルめっき層をそれぞれ形成した。

〔触媒処理〕

上記薄いニッケルめっき層を形成したポリイミド樹脂フィルムを、塩化パラジウムの塩酸溶液(TMPアクチベーター:パラジウム濃度50mg/リットル、奥野製薬工業社製)に浸漬し、25℃で10秒間処理することにより、触媒付与を行った。

〔乾燥〕

その後、乾燥オーブンにて100℃で30分間乾燥を行った後、乾燥オーブンから取り出した。

〔被覆めっき層の形成〕

つぎに、3ターン使用したアルカリニッケル液(TMP化学ニッケル、奥野製薬工業社製)に浸漬し、40℃で6分間無電解ニッケルめっきを行い、各薄いニッケルめっき層の表面に被覆めっき層を形成した。その後、その被覆めっき層の表面を乾燥させた。ここで、アルカリニッケル液の「ターン」について説明する。すなわち、無電解ニッケルめっきの繰り返しにより消耗された、アルカリニッケル液中のニッケルおよびその他の成分は、補給剤により補給されるが、1ターンとは、その補給分が初期のアルカリニッケル液中のニッケル量と置き換わった時点を示し、3ターンとは、補給により3回置き換わった時点を示す。このターン数が多くなると、アルカリニッケル液中の還元剤,次亜リン酸が酸化した亜リン酸の蓄積等により、アルカリニッケル液が老化し、めっきの反応性が低下する。

〔活性化処理〕

ついで、固形酸(トップサン:硫酸水素ナトリウム87重量%,フッ化水素ナトリウム8重量%が主成分、奥野製薬工業社製)の100g/リットル水溶液に浸漬し、25℃で1分間活性化処理した。

〔回路形成用の銅めっき層の形成〕

つづいて、硫酸銅めっき浴にて電流密度2A/dm2 で50分間電解銅めっきを行い、厚み20μmの回路形成用の銅めっき層を形成した。

【0030】

〔実施例2〕

上記実施例1の被覆めっき層の形成において、未使用(0ターン)のアルカリニッケル液(TMP化学ニッケル、奥野製薬工業社製)に浸漬し、40℃で6分間無電解ニッケルめっきを行った。それ以外は、上記実施例1と同様にした。

【0031】

〔実施例3〕

上記実施例1の薄いニッケルめっき層の形成において、無電解ニッケルめっきを0.5分間行い、厚み0.01μmの薄いニッケルめっき層を形成した。それ以外は、上記実施例1と同様にした。

【0032】

〔実施例4〕

上記実施例1の薄いニッケルめっき層の形成において、無電解ニッケルめっきを2分間行い、厚み0.1μmの薄いニッケルめっき層を形成した。それ以外は、上記実施例1と同様にした。

【0033】

〔比較例1〕

上記実施例2において、薄いニッケルめっき層形成後の触媒処理を行わなかった。それ以外は、上記実施例2と同様にした。

【0034】

〔比較例2〕

上記実施例1において、薄いニッケルめっき層形成後の触媒処理を行わなかった。それ以外は、上記実施例1と同様にした。

【0035】

〔180°ピール強度測定〕

このようにして得られた実施例1〜4および比較例1,2の各サンプル基板から1cm×5cmの帯状に切り取ったものに対して、引張試験機(オリエンテック社製)を用い、銅めっき層の引き剥がしにて180°ピール強度測定を初期と熱負荷後とで行った。ここで、初期とは、熱負荷をかける前のものが対象となっており、熱負荷後とは、上記各サンプル基板から5cm×5cmに切り取ったものの片面の金属層(薄いニッケルめっき層および被覆めっき層ならび銅めっき層)を塩化銅エッチングにより除去し、150℃×3日間のオーブン加熱を行った後、そこから上記1cm×5cmに切り取ったものが対象となっている。そして、これらの結果を下記の表1に表記した。なお、上記長期の熱負荷において、その対象となるものの片面の金属層を除去した理由は、その金属層の除去により、露出したポリイミド樹脂フィルム面から酸素を透過させるためである。すなわち、酸素を透過させることにより、ポリイミド樹脂フィルムとニッケルめっき層との界面にて、その透過させた酸素と、銅めっき層からニッケルめっき層を経て拡散移行した銅とを結合させて酸化銅からなる脆弱層を形成することで接着力を促進的に低下させている。

【0036】

〔積層体の厚み測定〕

薄いニッケルめっき層と被覆めっき層(無電解ニッケルめっき層)との積層体の厚みを重量法にて測定した。すなわち、被覆めっき層を形成した後の上記実施例1〜4および比較例1,2の各サンプル基板から5cm×5cmに切り取ったものの重量を測定した。つぎに、30%硝酸により上記積層体を除去した後、水洗した。ついで、ポリイミド樹脂フィルムを乾燥させた(電気炉にて250℃×30分間)後、ポリイミド樹脂フィルムの重量を測定した。そして、これらの重量差を積層体の重量とし、ニッケルめっき層の比重を8.5g/cm3 として、積層体の厚みを算出した。

【0037】

【表1】

【0038】

上記表1において、実施例1と実施例2とを比較すると、積層体の厚みが略等しくなっていることから、薄いニッケルめっき層を形成した後に触媒処理をすると、被覆めっき層形成用のめっき液(アルカリニッケル液)のターン数(めっきの反応性)に関わらず、被覆めっき層が略等しい形成速度で形成されることがわかる。そして、実施例3,4も、実施例1,2と略等しい厚みの積層体が形成されている。また、実施例1,2と比較例1とを比較すると、積層体の厚みが略等しくなっていることから、被覆めっき層を形成する際のめっき液(アルカリニッケル液)が未使用(0ターン)であると、薄いニッケルめっき層を形成した後に触媒処理をしなくても反応性が高く、被覆めっき層の形成速度が実施例1,2と略等しくなることがわかる。さらに、比較例1と比較例2とを比較すると、比較例2では積層体の厚みが比較例1よりも薄くなっていることから、薄いニッケルめっき層を形成した後に触媒処理をしない場合は、被覆めっき層形成用のめっき液(アルカリニッケル液)のターン数が多くなる(めっきの反応性が低くなる)と、被覆めっき層の形成速度が遅くなることがわかる。そして、比較例2では、積層体の厚みが他の例よりも薄く(0.15μm)、熱負荷後の180°ピール強度も小さいことから、積層体の厚みが0.15μmでは、熱負荷による銅の拡散移行に対する抵抗性が充分に確保できていないことがわかる。

【0039】

なお、上記比較例2において、被覆めっき層の形成時間を延長すると、積層体の厚みを他の例と略等しい厚み(0.30μm)にすることができたが、実際の生産では、被覆めっき層の形成工程は、ポリイミド樹脂フィルムを連続で搬送して被覆めっき層を形成するという流れ作業工程の一部の工程であり、被覆めっき層の形成時間を一定にする必要があるため、その形成時間延長の対応はとれない。

【図面の簡単な説明】

【0040】

【図1】本発明のフレキシブルプリント基板の製法の一実施の形態を示す説明図である。

【図2】上記フレキシブルプリント基板の製法を示す説明図である。

【図3】上記フレキシブルプリント基板の製法を示す説明図である。

【符号の説明】

【0041】

1 ポリイミド樹脂フィルム

2 薄いニッケルめっき層

3 被覆めっき層

4 銅めっき層

【特許請求の範囲】

【請求項1】

ポリイミド樹脂フィルムの両面にニッケルめっき層を形成する工程を経て、回路形成用の銅めっき層を形成する工程を備えたフレキシブルプリント基板の製法において、上記ニッケルめっき層を薄く形成し、その状態で、その薄いニッケルめっき層に対する触媒処理とポリイミド樹脂フィルムに対する乾燥とを行い、上記回路形成用の銅めっき層の形成に先立って、上記薄いニッケルめっき層の表面に、無電解めっきにより被覆めっき層を形成することを特徴とするフレキシブルプリント基板の製法。

【請求項2】

上記薄いニッケルめっき層の厚みが、ポリイミド樹脂フィルムの各面において、それぞれ0.01〜0.1μmの範囲に設定される請求項1記載のフレキシブルプリント基板の製法。

【請求項3】

上記薄いニッケルめっき層の厚みと被覆めっき層の厚みの合計が、ポリイミド樹脂フィルムの各面において、それぞれ0.2〜1.0μmの範囲に設定される請求項1または2記載のフレキシブルプリント基板の製法。

【請求項1】

ポリイミド樹脂フィルムの両面にニッケルめっき層を形成する工程を経て、回路形成用の銅めっき層を形成する工程を備えたフレキシブルプリント基板の製法において、上記ニッケルめっき層を薄く形成し、その状態で、その薄いニッケルめっき層に対する触媒処理とポリイミド樹脂フィルムに対する乾燥とを行い、上記回路形成用の銅めっき層の形成に先立って、上記薄いニッケルめっき層の表面に、無電解めっきにより被覆めっき層を形成することを特徴とするフレキシブルプリント基板の製法。

【請求項2】

上記薄いニッケルめっき層の厚みが、ポリイミド樹脂フィルムの各面において、それぞれ0.01〜0.1μmの範囲に設定される請求項1記載のフレキシブルプリント基板の製法。

【請求項3】

上記薄いニッケルめっき層の厚みと被覆めっき層の厚みの合計が、ポリイミド樹脂フィルムの各面において、それぞれ0.2〜1.0μmの範囲に設定される請求項1または2記載のフレキシブルプリント基板の製法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−165476(P2006−165476A)

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願番号】特願2004−358755(P2004−358755)

【出願日】平成16年12月10日(2004.12.10)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【出願人】(591021028)奥野製薬工業株式会社 (132)

【Fターム(参考)】

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願日】平成16年12月10日(2004.12.10)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【出願人】(591021028)奥野製薬工業株式会社 (132)

【Fターム(参考)】

[ Back to top ]