フレキシブルプリント配線基材及び半導体装置

【課題】 フレキシブルで、実装した電子部品の放熱を良好に行うことができるフレキシブルプリント配線基材及び半導体装置を提供する。

【解決手段】 絶縁基材11と、この絶縁基材11の一方面に形成された導電体層をパターニングした導電体パターンを含む配線パターン12とを具備するフレキシブルプリント配線基材10であって、前記絶縁基材11の他方面に設けられた金属材料からなる放熱層14を具備し、前記絶縁基材11及び前記配線パターン12を貫通して設けられて前記放熱層14の上に電子部品30を実装可能とした貫通部15を具備する。

【解決手段】 絶縁基材11と、この絶縁基材11の一方面に形成された導電体層をパターニングした導電体パターンを含む配線パターン12とを具備するフレキシブルプリント配線基材10であって、前記絶縁基材11の他方面に設けられた金属材料からなる放熱層14を具備し、前記絶縁基材11及び前記配線パターン12を貫通して設けられて前記放熱層14の上に電子部品30を実装可能とした貫通部15を具備する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発光ダイオードや半導体素子などの電子部品を実装するためのフレキシブルプリント配線基材及び半導体装置に関する。

【背景技術】

【0002】

近年の電子部品の高密度実装化に伴い、実装された電子部品からの発熱を如何に放散するかがプリント配線基板の課題となっている。特に、発光ダイオード(LED)を実装した場合、発光効率を良好に保つためにチップを120℃以下に保持する必要があり、LEDからの熱を如何に逃がすかが問題となる。

【0003】

このような放熱を考慮したプリント配線基板としては、セラミック基板やPCB基板などの剛性の高い基板を用いて裏面側に放熱層を設けたものが提案されている(特許文献1、2など参照)。

【0004】

しかしながら、TABテープなどのフレキシブルな基板については、このような放熱構造を有する基板は提案されていない。

【0005】

【特許文献1】特開平11−233677号公報

【特許文献2】特開2006−253689号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上述した事情に鑑み、フレキシブルで、実装した電子部品の放熱を良好に行うことができるフレキシブルプリント配線基材及び半導体装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の第1の態様は、絶縁基材と、この絶縁基材の一方面に形成された導電体層をパターニングした導電体パターンを含む配線パターンとを具備するフレキシブルプリント配線基材であって、前記絶縁基材の他方面に設けられた金属材料からなる放熱層を具備し、前記絶縁基材及び前記配線パターンを貫通して設けられて前記放熱層の上に電子部品を実装可能とした貫通部を具備することを特徴とするフレキシブルプリント配線基材にある。

【0008】

かかる第1の態様では、貫通部に電子部品を実装した場合には、電子部品からの熱が放熱層を介して放熱され、発熱の問題が解消される。

【0009】

本発明の第2の態様は、第1の態様に記載のフレキシブルプリント配線基材において、前記絶縁基材と前記放熱層とが接着剤を介して接合されていることを特徴とするフレキシブルプリント配線基材にある。

【0010】

かかる第2の態様では、絶縁基材と放熱層とが接着剤を介して良好に接合されたものとなる。

【0011】

本発明の第3の態様は、第1の態様に記載のフレキシブルプリント配線基材において、前記絶縁基材が接着剤層からなり、当該絶縁基材が前記放熱層と直接接合していることを特徴とするフレキシブルプリント配線基材にある。

【0012】

かかる第3の態様では、接着剤層が絶縁基材となり、当該絶縁基材が放熱層と直接接合している。

【0013】

本発明の第4の態様は、第1〜3の何れか1つの態様に記載のフレキシブルプリント配線基材において、前記貫通部内には前記放熱層が直接露出していることを特徴とするフレキシブルプリント配線基材にある。

【0014】

かかる第4の態様では、電子部品が放熱層に直接接触するように実装でき、放熱効率がさらに良好になる。

【0015】

本発明の第5の態様は、第1〜4の何れか1つの態様に記載のフレキシブルプリント配線基材において、前記放熱層の前記絶縁基材側の表面粗さRzが5μm以下であることを特徴とするフレキシブルプリント配線基材にある。

【0016】

かかる第5の態様では、貫通部側の放熱層の表面粗さが小さいので、例えば、発光ダイオードなどを実装したときの反射面として使用可能となる。

【0017】

本発明の第6の態様は、第1〜5の何れか1つの態様に記載のフレキシブルプリント配線基材において、前記貫通部内の表面には光沢めっきが設けられていることを特徴とするフレキシブルプリント配線基材にある。

【0018】

かかる第6の態様では、貫通部内の表面に光沢めっきが施されているので、例えば、発光ダイオードなどを実装したときの反射面として使用可能となる。

【0019】

本発明の第7の態様は、第1〜6の何れか1つの態様に記載のフレキシブルプリント配線基材の前記貫通部内に、電子部品を実装したことを特徴とする半導体装置にある。

【0020】

かかる第7の態様では、貫通部に実装された電子部品からの熱が放熱層を介して放熱され、発熱の問題が解消される。

【0021】

本発明の第8の態様は、第7の態様に記載の半導体装置において、前記電子部品が発光ダイオードであることを特徴とする半導体装置にある。

【0022】

かかる第8の態様では、発光ダイオードからの熱が良好に放熱され、発光効率を良好に保つことができる。

【発明を実施するための最良の形態】

【0023】

以下、本発明の一実施形態に係るフレキシブルプリント配線基材をその製造方法及び使用例と共に説明する。勿論、本発明はこれに限定されるものでないことはいうまでもない。

【0024】

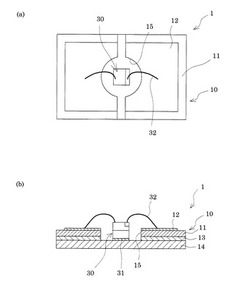

図1には実施形態1に係るフレキシブル配線基材10に電子部品を実装した半導体装置1の概略平面及び断面を示す。なお、図1に示した半導体装置1は、フィルムキャリアテープの状態で電子部品を実装したものを1チップ分切り出したものであるが、本発明の半導体装置は、1つの電子部品を実装したものの他、複数の電子部品を実装した所定のパターンを切り出したものも含むものである。

【0025】

図1に示すように、本実施形態で用いたフレキシブル配線基材10は、フィルム状の絶縁基材11の一方面に、複数の配線パターン12が形成され、絶縁基材11の他方面に接着剤層13を介して放熱層14を接合したものであり、配線パターン12及び絶縁基材11には電子部品30を実装するための貫通部15が設けられている。

【0026】

フレキシブル配線基材10は、絶縁基材11、配線パターン12、接着剤層13及び放熱層14を具備するフィルムキャリアテープであり、幅方向両側に移送用の図示しないスプロケット孔を一定間隔で有するものであり、一般的には、移送されながら発光ダイオード(LCD)等の電子部品30が実装され、電子部品30実装後、所定のパターンで切断されるものであり、図1は、1つの電子部品30を実装した部分を切り出したものを示す。

【0027】

ここで、絶縁基材11としては、可撓性を有すると共に耐薬品性及び耐熱性を有する材料を用いることができる。かかる絶縁基材11の材料としては、ポリエステル、ポリアミド、ポリイミド等を挙げることができ、特に、ビフェニル骨格を有する全芳香族ポリイミド(例えば、商品名:ユーピレックス;宇部興産(株))が好ましい。なお、絶縁基材11の厚さは、一般的には、25〜125μmである。

【0028】

配線パターン12は、スプロケット孔などが形成された絶縁基材11の一方の面に、一般的には、銅やアルミニウムからなる導電体箔などの導電体層をパターニングしたベース層とこの上に必要に応じて少なくとも部分的に設けられたメッキ層とを具備するが、図1及び以下の説明ではメッキ層は省略する。

【0029】

このような配線パターン12となる導電体層は、絶縁基材11上に直接積層しても、接着剤層を介して熱圧着等により形成してもよい。なお、絶縁基材11上に導電体箔を設けるのではなく、導電体箔に、例えば、ポリイミド前駆体を塗布し、焼成してポリイミドフィルムからなる絶縁基材11とすることもできる。

【0030】

なお、配線パターン12の厚さは、一般的には5〜35μmである。

【0031】

また、絶縁基材11上に設けられた導電体層からなる配線パターン12は、一般的には、フォトリソグラフィー法によりパターニングされる。すなわち、フォトレジストを塗布した後、フォトレジスト層をフォトマスクを介して露光し、その後アルカリ現像液により不要部のレジストを溶解除去する。続いて、塩化第2銅エッチング溶液で露出部の銅をエッチングし銅パターンを形成する。次にアルカリ溶液で銅回路上面のフォトレジストを溶解剥離することで所定の形状の配線パターンとする。なお、配線パターン12の一部は、場合によっては図示しないソルダーレジスト層に覆われていてもよい。

【0032】

また、放熱層14は、銅箔、アルミ箔などの熱伝導性が良好な金属箔からなり、接着剤層13を介して絶縁基材11の裏面に接着されたものであり、銅箔を用いるのが好ましい。

【0033】

ここで、放熱層14としては、絶縁基材11側の表面が平滑なものを用いるのが、貫通部15内の底面の光沢を向上させるためには好ましく、例えば、表面粗さRzが5μm以下、好ましくは1μm以下とするのが好ましい。Rzが5μmとすると、その上に光沢めっきを設けて光沢を出す場合に好ましく、Rzが1μm以下では光沢めっきを施さなくても光沢を有している。なお、このように放熱層14に光沢を持たせるのは、例えば、電子部品30として発光ダイオード(LED)を実装した際に、反射板として機能させるためである。

【0034】

なお、放熱層14の厚さは放熱する機能を発揮できる厚さであれば特に限定されないが、例えば、5μm以上、好ましくは10〜35μm程度とすれば十分である。これ以上厚くすると、フレキシブル性の低下、経済性の面で好ましくない。

【0035】

また、接着剤層13は特に限定されず、放熱層14と絶縁基材11とを良好に接着できるものであればよい。なお、接着剤層13の厚さも限定されないが、20μm以下、好ましくは2〜10μm程度である。

【0036】

電子部品30は、本実施例では、発光ダイオード(LED)であり、放熱層14上に銀ペーストなどの熱伝導性が良好なダイボンド31を介して接合されており、配線パターン12とはボンディングワイヤ32を介して接続されている。

【0037】

このような半導体装置1では、電子部品30がダイボンド31を介して放熱層14上に実装されているので、電子部品30から生じた熱が放熱層14を介して放熱され、電子部品30の発熱の問題が解消される。また、フレキシブル配線基材10が薄く、可撓性があるので、種々の用途に適用でき、また、ハンドリング性に優れたものである。

【0038】

さらに、フレキシブル配線基材10の製造プロセス及び電子部品の実装プロセスを従来のフレキシブル配線基材と同様に行うことができ、製造工程上の負担も少ないものである。

【0039】

図2には、実施形態2に係るフレキシブル配線基材10Aに電子部品30を実装した半導体装置1Aの平面図及び断面図を示す。

【0040】

この実施形態では、絶縁基材11A及び配線パターン12Aに設けられた貫通部15Aの中の底面に接着剤層13Aが存在し、その下に放熱層14Aが設けられている点が実施形態1と異なり、他は実施形態1と同様である。

【0041】

この場合、電子部品30は、接着剤層13A上に実装されることになるが、接着剤層13Aを2〜10μm程度の厚さとすれば、熱伝導性が大きく低下することはなく、放熱性の機能を発揮することができる。

【0042】

なお、この場合、放熱性をさらに良好にするためには、熱伝導性の良好な接着剤層13Aとするのが好ましく、また、貫通部15A内の底部の放熱層14Aの光沢性を生かすためには、透明の接着剤層13Aとするのが好ましい。勿論、接着剤層13A上に無電解めっき法により光沢めっきを施してもよい。

【0043】

図3には、実施形態3に係るフレキシブル配線基材10Bに電子部品30を実装した半導体装置1Bの平面図及び断面図を示す。

【0044】

この実施形態では、実施形態1の絶縁基材11を省略して接着剤層13を絶縁基材11Bとしたものであり、絶縁基材11B上に配線パターン12Bが設けられ、絶縁基材11B及び配線パターン12Bに貫通部15Bを設け、絶縁基材11Bに放熱層14Bが直接設けられている。

【0045】

この場合、絶縁基材11Bとしては、接着剤で形成しているので、絶縁性の接着剤を用いて絶縁性を確保する必要があるが、ポリイミドなどの高価な基材を省略することができ、低コスト化を図る上では好適である。

【0046】

このような半導体装置1、1A、1Bに用いられたフレキシブル配線基材の製造方法の一例を、フレキシブル配線基材10の構造を例とし、図4及び図5を参照しながら説明する。

【0047】

図4に示すフレキシブル配線基材100は、電子部品30を9つ実装できるユニットとなっており、図4はその平面図であり、図5はその製造プロセスの一例を示す断面図である。これらの図面に示すように、まず、絶縁基材11と配線パターン12を形成するために必要となる導電体層21を貼り合わせた2層構造の積層基板(図5(a))を用意し、その両側にスプロケットホール16(1.42mm×1.42mm□)を金型で形成する((図5(b))。その後、導電体層21上に液体フォトレジストを塗布し乾燥してレジスト層41を形成する((図5(c))。次に、フォトマスク51を介して紫外線露光し((図5(d))、続いてアルカリ現像して不要レジストを除去することでレジストパターン42を形成する((図5(e))。その後、レジストパターン42をマスクパターンとして塩化第2銅エッチング液で導電体層21の銅露出部を溶解除去し、さらにアルカリ溶液でレジストを溶解剥離することにより配線パターン12を形成する(図5(f))。次に、熱硬化型接着剤からなる接着剤層13を絶縁基材11の裏面に塗布し(図5(g))、加熱乾燥後金型で貫通部15を形成する(図5(h))。続いて、接着剤層13を介して放熱層14と積層基材とをラミネーターにより仮圧着後高温で加熱硬化することで所定のフレキシブル配線基材100を得る(図5(i))。

【0048】

なお、上述した製造プロセスでは、接着剤層13を設けた後、貫通部15を形成して放熱層14と接合したが、貫通部15を形成した後に接着剤層13を設け、放熱層14を接合してもよい。この場合、接着剤層13を塗布法や転写法で貫通部15の部分を避けて形成すれば、図1に示したフレキシブル配線基材の構造となる。

【0049】

また、図2の構造を得る場合には、パターンエッチング終了後に貫通部15Aを形成し続いて接着剤層13Aを塗布した放熱層14Aと絶縁基材11Aとを貼り合わせるようにすればよい。

【0050】

(実施例及び比較例)

絶縁基材と導電体層との積層フィルムとして、厚さ35μmのユーピレックスフィルム(宇部興産社製)にニッケル−クロム層をスパッタしさらに銅めっきを8μmの厚さに形成したエスパーフレックス(住友金属鉱山社製)を用い、放熱層として、厚さ18μmの三井金属社製両面平滑銅(DFF)を用い、放熱層の表面粗さRzが小さい方の面(ここではRz=0.6μm)に、5μmの厚さの接着剤層を介し積層フィルムを接着して、図1及び図2の構造の半導体装置を製造し、実施例1、2とした。

【0051】

また、導電体層として、厚さ18μmの三井金属社製電解銅箔(VLP)を使用しVLP銅箔の析離面側に接着剤を25μm厚さに塗布後、加熱して半硬化させその上に保護フィルムを貼って接着剤層を被覆した。その後塩化第2銅溶液でエッチングして回路を形成した。続いて金型で貫通部15Bを形成し、次に接着剤層13Bを介して厚さ18μmの両面平滑銅箔放熱層14B(Rz=0.6μm)と貼り合わせて高温で加熱硬化し、図3の構造の半導体装置を製造し、実施例3とした。

【0052】

なお、比較例として、8μm厚の銅箔と35μm厚のポリイミドとの積層フィルムであるエスパーフレックス(住友金属鉱山社製)を用いて図6の半導体装置を製造し、比較例とした。比較例の半導体装置は、絶縁基材011上の配線パターン012を有し、電子部品30が搭載される領域にも配線パターン012とは電気的に絶縁されて放熱の役割を持たせる放熱層014を設けた構造とした。

【0053】

(試験例)

各実施例及び比較例の半導体装置と類似の基材構造サンプルを作製し、銅パターン上に15Ωの抵抗発熱体を設置し、これをLEDと見立てて1Aの電流を30分間流し、発熱体表面の温度上昇を赤外線温度計で測定し、最大到達温度を比較した。

【0054】

この結果、比較例では抵抗体の温度が78℃まで上昇したが、実施例1では73℃、実施例2では74℃、実施例3では73℃までしか温度が上昇せず、放熱層の放熱効果が確認された。

【図面の簡単な説明】

【0055】

【図1】本発明の実施形態1に係るフレキシブル配線基材を用いた半導体装置の概略平面図及び断面図である。

【図2】本発明の実施形態2に係るフレキシブル配線基材を用いた半導体装置の概略平面図及び断面図である。

【図3】本発明の実施形態3に係るフレキシブル配線基材を用いた半導体装置の概略平面図及び断面図である。

【図4】本発明の一実施形態のフレキシブル配線基材の平面図である。

【図5】本発明の一実施形態に係るフレキシブル配線基材の製造プロセスを示す断面図である。

【図6】本発明の比較例に係る半導体装置の概略平面図及び断面図である。

【符号の説明】

【0056】

1、1A、1B 半導体装置

10、10A、10B フレキシブル配線基材

11、11A、11B 絶縁基材

12、12A、12B 配線パターン

13、13A、13B 接着剤層

14、14A、14B 放熱層

15、15A、15B 貫通部

30 電子部品

31 ダイボンド

32 ボンディングワイヤ

100 フレキシブル配線基材

【技術分野】

【0001】

本発明は、発光ダイオードや半導体素子などの電子部品を実装するためのフレキシブルプリント配線基材及び半導体装置に関する。

【背景技術】

【0002】

近年の電子部品の高密度実装化に伴い、実装された電子部品からの発熱を如何に放散するかがプリント配線基板の課題となっている。特に、発光ダイオード(LED)を実装した場合、発光効率を良好に保つためにチップを120℃以下に保持する必要があり、LEDからの熱を如何に逃がすかが問題となる。

【0003】

このような放熱を考慮したプリント配線基板としては、セラミック基板やPCB基板などの剛性の高い基板を用いて裏面側に放熱層を設けたものが提案されている(特許文献1、2など参照)。

【0004】

しかしながら、TABテープなどのフレキシブルな基板については、このような放熱構造を有する基板は提案されていない。

【0005】

【特許文献1】特開平11−233677号公報

【特許文献2】特開2006−253689号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上述した事情に鑑み、フレキシブルで、実装した電子部品の放熱を良好に行うことができるフレキシブルプリント配線基材及び半導体装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の第1の態様は、絶縁基材と、この絶縁基材の一方面に形成された導電体層をパターニングした導電体パターンを含む配線パターンとを具備するフレキシブルプリント配線基材であって、前記絶縁基材の他方面に設けられた金属材料からなる放熱層を具備し、前記絶縁基材及び前記配線パターンを貫通して設けられて前記放熱層の上に電子部品を実装可能とした貫通部を具備することを特徴とするフレキシブルプリント配線基材にある。

【0008】

かかる第1の態様では、貫通部に電子部品を実装した場合には、電子部品からの熱が放熱層を介して放熱され、発熱の問題が解消される。

【0009】

本発明の第2の態様は、第1の態様に記載のフレキシブルプリント配線基材において、前記絶縁基材と前記放熱層とが接着剤を介して接合されていることを特徴とするフレキシブルプリント配線基材にある。

【0010】

かかる第2の態様では、絶縁基材と放熱層とが接着剤を介して良好に接合されたものとなる。

【0011】

本発明の第3の態様は、第1の態様に記載のフレキシブルプリント配線基材において、前記絶縁基材が接着剤層からなり、当該絶縁基材が前記放熱層と直接接合していることを特徴とするフレキシブルプリント配線基材にある。

【0012】

かかる第3の態様では、接着剤層が絶縁基材となり、当該絶縁基材が放熱層と直接接合している。

【0013】

本発明の第4の態様は、第1〜3の何れか1つの態様に記載のフレキシブルプリント配線基材において、前記貫通部内には前記放熱層が直接露出していることを特徴とするフレキシブルプリント配線基材にある。

【0014】

かかる第4の態様では、電子部品が放熱層に直接接触するように実装でき、放熱効率がさらに良好になる。

【0015】

本発明の第5の態様は、第1〜4の何れか1つの態様に記載のフレキシブルプリント配線基材において、前記放熱層の前記絶縁基材側の表面粗さRzが5μm以下であることを特徴とするフレキシブルプリント配線基材にある。

【0016】

かかる第5の態様では、貫通部側の放熱層の表面粗さが小さいので、例えば、発光ダイオードなどを実装したときの反射面として使用可能となる。

【0017】

本発明の第6の態様は、第1〜5の何れか1つの態様に記載のフレキシブルプリント配線基材において、前記貫通部内の表面には光沢めっきが設けられていることを特徴とするフレキシブルプリント配線基材にある。

【0018】

かかる第6の態様では、貫通部内の表面に光沢めっきが施されているので、例えば、発光ダイオードなどを実装したときの反射面として使用可能となる。

【0019】

本発明の第7の態様は、第1〜6の何れか1つの態様に記載のフレキシブルプリント配線基材の前記貫通部内に、電子部品を実装したことを特徴とする半導体装置にある。

【0020】

かかる第7の態様では、貫通部に実装された電子部品からの熱が放熱層を介して放熱され、発熱の問題が解消される。

【0021】

本発明の第8の態様は、第7の態様に記載の半導体装置において、前記電子部品が発光ダイオードであることを特徴とする半導体装置にある。

【0022】

かかる第8の態様では、発光ダイオードからの熱が良好に放熱され、発光効率を良好に保つことができる。

【発明を実施するための最良の形態】

【0023】

以下、本発明の一実施形態に係るフレキシブルプリント配線基材をその製造方法及び使用例と共に説明する。勿論、本発明はこれに限定されるものでないことはいうまでもない。

【0024】

図1には実施形態1に係るフレキシブル配線基材10に電子部品を実装した半導体装置1の概略平面及び断面を示す。なお、図1に示した半導体装置1は、フィルムキャリアテープの状態で電子部品を実装したものを1チップ分切り出したものであるが、本発明の半導体装置は、1つの電子部品を実装したものの他、複数の電子部品を実装した所定のパターンを切り出したものも含むものである。

【0025】

図1に示すように、本実施形態で用いたフレキシブル配線基材10は、フィルム状の絶縁基材11の一方面に、複数の配線パターン12が形成され、絶縁基材11の他方面に接着剤層13を介して放熱層14を接合したものであり、配線パターン12及び絶縁基材11には電子部品30を実装するための貫通部15が設けられている。

【0026】

フレキシブル配線基材10は、絶縁基材11、配線パターン12、接着剤層13及び放熱層14を具備するフィルムキャリアテープであり、幅方向両側に移送用の図示しないスプロケット孔を一定間隔で有するものであり、一般的には、移送されながら発光ダイオード(LCD)等の電子部品30が実装され、電子部品30実装後、所定のパターンで切断されるものであり、図1は、1つの電子部品30を実装した部分を切り出したものを示す。

【0027】

ここで、絶縁基材11としては、可撓性を有すると共に耐薬品性及び耐熱性を有する材料を用いることができる。かかる絶縁基材11の材料としては、ポリエステル、ポリアミド、ポリイミド等を挙げることができ、特に、ビフェニル骨格を有する全芳香族ポリイミド(例えば、商品名:ユーピレックス;宇部興産(株))が好ましい。なお、絶縁基材11の厚さは、一般的には、25〜125μmである。

【0028】

配線パターン12は、スプロケット孔などが形成された絶縁基材11の一方の面に、一般的には、銅やアルミニウムからなる導電体箔などの導電体層をパターニングしたベース層とこの上に必要に応じて少なくとも部分的に設けられたメッキ層とを具備するが、図1及び以下の説明ではメッキ層は省略する。

【0029】

このような配線パターン12となる導電体層は、絶縁基材11上に直接積層しても、接着剤層を介して熱圧着等により形成してもよい。なお、絶縁基材11上に導電体箔を設けるのではなく、導電体箔に、例えば、ポリイミド前駆体を塗布し、焼成してポリイミドフィルムからなる絶縁基材11とすることもできる。

【0030】

なお、配線パターン12の厚さは、一般的には5〜35μmである。

【0031】

また、絶縁基材11上に設けられた導電体層からなる配線パターン12は、一般的には、フォトリソグラフィー法によりパターニングされる。すなわち、フォトレジストを塗布した後、フォトレジスト層をフォトマスクを介して露光し、その後アルカリ現像液により不要部のレジストを溶解除去する。続いて、塩化第2銅エッチング溶液で露出部の銅をエッチングし銅パターンを形成する。次にアルカリ溶液で銅回路上面のフォトレジストを溶解剥離することで所定の形状の配線パターンとする。なお、配線パターン12の一部は、場合によっては図示しないソルダーレジスト層に覆われていてもよい。

【0032】

また、放熱層14は、銅箔、アルミ箔などの熱伝導性が良好な金属箔からなり、接着剤層13を介して絶縁基材11の裏面に接着されたものであり、銅箔を用いるのが好ましい。

【0033】

ここで、放熱層14としては、絶縁基材11側の表面が平滑なものを用いるのが、貫通部15内の底面の光沢を向上させるためには好ましく、例えば、表面粗さRzが5μm以下、好ましくは1μm以下とするのが好ましい。Rzが5μmとすると、その上に光沢めっきを設けて光沢を出す場合に好ましく、Rzが1μm以下では光沢めっきを施さなくても光沢を有している。なお、このように放熱層14に光沢を持たせるのは、例えば、電子部品30として発光ダイオード(LED)を実装した際に、反射板として機能させるためである。

【0034】

なお、放熱層14の厚さは放熱する機能を発揮できる厚さであれば特に限定されないが、例えば、5μm以上、好ましくは10〜35μm程度とすれば十分である。これ以上厚くすると、フレキシブル性の低下、経済性の面で好ましくない。

【0035】

また、接着剤層13は特に限定されず、放熱層14と絶縁基材11とを良好に接着できるものであればよい。なお、接着剤層13の厚さも限定されないが、20μm以下、好ましくは2〜10μm程度である。

【0036】

電子部品30は、本実施例では、発光ダイオード(LED)であり、放熱層14上に銀ペーストなどの熱伝導性が良好なダイボンド31を介して接合されており、配線パターン12とはボンディングワイヤ32を介して接続されている。

【0037】

このような半導体装置1では、電子部品30がダイボンド31を介して放熱層14上に実装されているので、電子部品30から生じた熱が放熱層14を介して放熱され、電子部品30の発熱の問題が解消される。また、フレキシブル配線基材10が薄く、可撓性があるので、種々の用途に適用でき、また、ハンドリング性に優れたものである。

【0038】

さらに、フレキシブル配線基材10の製造プロセス及び電子部品の実装プロセスを従来のフレキシブル配線基材と同様に行うことができ、製造工程上の負担も少ないものである。

【0039】

図2には、実施形態2に係るフレキシブル配線基材10Aに電子部品30を実装した半導体装置1Aの平面図及び断面図を示す。

【0040】

この実施形態では、絶縁基材11A及び配線パターン12Aに設けられた貫通部15Aの中の底面に接着剤層13Aが存在し、その下に放熱層14Aが設けられている点が実施形態1と異なり、他は実施形態1と同様である。

【0041】

この場合、電子部品30は、接着剤層13A上に実装されることになるが、接着剤層13Aを2〜10μm程度の厚さとすれば、熱伝導性が大きく低下することはなく、放熱性の機能を発揮することができる。

【0042】

なお、この場合、放熱性をさらに良好にするためには、熱伝導性の良好な接着剤層13Aとするのが好ましく、また、貫通部15A内の底部の放熱層14Aの光沢性を生かすためには、透明の接着剤層13Aとするのが好ましい。勿論、接着剤層13A上に無電解めっき法により光沢めっきを施してもよい。

【0043】

図3には、実施形態3に係るフレキシブル配線基材10Bに電子部品30を実装した半導体装置1Bの平面図及び断面図を示す。

【0044】

この実施形態では、実施形態1の絶縁基材11を省略して接着剤層13を絶縁基材11Bとしたものであり、絶縁基材11B上に配線パターン12Bが設けられ、絶縁基材11B及び配線パターン12Bに貫通部15Bを設け、絶縁基材11Bに放熱層14Bが直接設けられている。

【0045】

この場合、絶縁基材11Bとしては、接着剤で形成しているので、絶縁性の接着剤を用いて絶縁性を確保する必要があるが、ポリイミドなどの高価な基材を省略することができ、低コスト化を図る上では好適である。

【0046】

このような半導体装置1、1A、1Bに用いられたフレキシブル配線基材の製造方法の一例を、フレキシブル配線基材10の構造を例とし、図4及び図5を参照しながら説明する。

【0047】

図4に示すフレキシブル配線基材100は、電子部品30を9つ実装できるユニットとなっており、図4はその平面図であり、図5はその製造プロセスの一例を示す断面図である。これらの図面に示すように、まず、絶縁基材11と配線パターン12を形成するために必要となる導電体層21を貼り合わせた2層構造の積層基板(図5(a))を用意し、その両側にスプロケットホール16(1.42mm×1.42mm□)を金型で形成する((図5(b))。その後、導電体層21上に液体フォトレジストを塗布し乾燥してレジスト層41を形成する((図5(c))。次に、フォトマスク51を介して紫外線露光し((図5(d))、続いてアルカリ現像して不要レジストを除去することでレジストパターン42を形成する((図5(e))。その後、レジストパターン42をマスクパターンとして塩化第2銅エッチング液で導電体層21の銅露出部を溶解除去し、さらにアルカリ溶液でレジストを溶解剥離することにより配線パターン12を形成する(図5(f))。次に、熱硬化型接着剤からなる接着剤層13を絶縁基材11の裏面に塗布し(図5(g))、加熱乾燥後金型で貫通部15を形成する(図5(h))。続いて、接着剤層13を介して放熱層14と積層基材とをラミネーターにより仮圧着後高温で加熱硬化することで所定のフレキシブル配線基材100を得る(図5(i))。

【0048】

なお、上述した製造プロセスでは、接着剤層13を設けた後、貫通部15を形成して放熱層14と接合したが、貫通部15を形成した後に接着剤層13を設け、放熱層14を接合してもよい。この場合、接着剤層13を塗布法や転写法で貫通部15の部分を避けて形成すれば、図1に示したフレキシブル配線基材の構造となる。

【0049】

また、図2の構造を得る場合には、パターンエッチング終了後に貫通部15Aを形成し続いて接着剤層13Aを塗布した放熱層14Aと絶縁基材11Aとを貼り合わせるようにすればよい。

【0050】

(実施例及び比較例)

絶縁基材と導電体層との積層フィルムとして、厚さ35μmのユーピレックスフィルム(宇部興産社製)にニッケル−クロム層をスパッタしさらに銅めっきを8μmの厚さに形成したエスパーフレックス(住友金属鉱山社製)を用い、放熱層として、厚さ18μmの三井金属社製両面平滑銅(DFF)を用い、放熱層の表面粗さRzが小さい方の面(ここではRz=0.6μm)に、5μmの厚さの接着剤層を介し積層フィルムを接着して、図1及び図2の構造の半導体装置を製造し、実施例1、2とした。

【0051】

また、導電体層として、厚さ18μmの三井金属社製電解銅箔(VLP)を使用しVLP銅箔の析離面側に接着剤を25μm厚さに塗布後、加熱して半硬化させその上に保護フィルムを貼って接着剤層を被覆した。その後塩化第2銅溶液でエッチングして回路を形成した。続いて金型で貫通部15Bを形成し、次に接着剤層13Bを介して厚さ18μmの両面平滑銅箔放熱層14B(Rz=0.6μm)と貼り合わせて高温で加熱硬化し、図3の構造の半導体装置を製造し、実施例3とした。

【0052】

なお、比較例として、8μm厚の銅箔と35μm厚のポリイミドとの積層フィルムであるエスパーフレックス(住友金属鉱山社製)を用いて図6の半導体装置を製造し、比較例とした。比較例の半導体装置は、絶縁基材011上の配線パターン012を有し、電子部品30が搭載される領域にも配線パターン012とは電気的に絶縁されて放熱の役割を持たせる放熱層014を設けた構造とした。

【0053】

(試験例)

各実施例及び比較例の半導体装置と類似の基材構造サンプルを作製し、銅パターン上に15Ωの抵抗発熱体を設置し、これをLEDと見立てて1Aの電流を30分間流し、発熱体表面の温度上昇を赤外線温度計で測定し、最大到達温度を比較した。

【0054】

この結果、比較例では抵抗体の温度が78℃まで上昇したが、実施例1では73℃、実施例2では74℃、実施例3では73℃までしか温度が上昇せず、放熱層の放熱効果が確認された。

【図面の簡単な説明】

【0055】

【図1】本発明の実施形態1に係るフレキシブル配線基材を用いた半導体装置の概略平面図及び断面図である。

【図2】本発明の実施形態2に係るフレキシブル配線基材を用いた半導体装置の概略平面図及び断面図である。

【図3】本発明の実施形態3に係るフレキシブル配線基材を用いた半導体装置の概略平面図及び断面図である。

【図4】本発明の一実施形態のフレキシブル配線基材の平面図である。

【図5】本発明の一実施形態に係るフレキシブル配線基材の製造プロセスを示す断面図である。

【図6】本発明の比較例に係る半導体装置の概略平面図及び断面図である。

【符号の説明】

【0056】

1、1A、1B 半導体装置

10、10A、10B フレキシブル配線基材

11、11A、11B 絶縁基材

12、12A、12B 配線パターン

13、13A、13B 接着剤層

14、14A、14B 放熱層

15、15A、15B 貫通部

30 電子部品

31 ダイボンド

32 ボンディングワイヤ

100 フレキシブル配線基材

【特許請求の範囲】

【請求項1】

絶縁基材と、この絶縁基材の一方面に形成された導電体層をパターニングした導電体パターンを含む配線パターンとを具備するフレキシブルプリント配線基材であって、

前記絶縁基材の他方面に設けられた金属材料からなる放熱層を具備し、前記絶縁基材及び前記配線パターンを貫通して設けられて前記放熱層の上に電子部品を実装可能とした貫通部を具備することを特徴とするフレキシブルプリント配線基材。

【請求項2】

請求項1に記載のフレキシブルプリント配線基材において、前記絶縁基材と前記放熱層とが接着剤を介して接合されていることを特徴とするフレキシブルプリント配線基材。

【請求項3】

請求項1に記載のフレキシブルプリント配線基材において、前記絶縁基材が接着剤層からなり、当該絶縁基材が前記放熱層と直接接合していることを特徴とするフレキシブルプリント配線基材。

【請求項4】

請求項1〜3の何れか1項に記載のフレキシブルプリント配線基材において、前記貫通部内には前記放熱層が直接露出していることを特徴とするフレキシブルプリント配線基材。

【請求項5】

請求項1〜4の何れか1項に記載のフレキシブルプリント配線基材において、前記放熱層の前記絶縁基材側の表面粗さRzが5μm以下であることを特徴とするフレキシブルプリント配線基材。

【請求項6】

請求項1〜5の何れか1項に記載のフレキシブルプリント配線基材において、前記貫通部内の表面には光沢めっきが設けられていることを特徴とするフレキシブルプリント配線基材。

【請求項7】

請求項1〜6の何れか1項に記載のフレキシブルプリント配線基材の前記貫通部内に、電子部品を実装したことを特徴とする半導体装置。

【請求項8】

請求項7に記載の半導体装置において、前記電子部品が発光ダイオードであることを特徴とする半導体装置。

【請求項1】

絶縁基材と、この絶縁基材の一方面に形成された導電体層をパターニングした導電体パターンを含む配線パターンとを具備するフレキシブルプリント配線基材であって、

前記絶縁基材の他方面に設けられた金属材料からなる放熱層を具備し、前記絶縁基材及び前記配線パターンを貫通して設けられて前記放熱層の上に電子部品を実装可能とした貫通部を具備することを特徴とするフレキシブルプリント配線基材。

【請求項2】

請求項1に記載のフレキシブルプリント配線基材において、前記絶縁基材と前記放熱層とが接着剤を介して接合されていることを特徴とするフレキシブルプリント配線基材。

【請求項3】

請求項1に記載のフレキシブルプリント配線基材において、前記絶縁基材が接着剤層からなり、当該絶縁基材が前記放熱層と直接接合していることを特徴とするフレキシブルプリント配線基材。

【請求項4】

請求項1〜3の何れか1項に記載のフレキシブルプリント配線基材において、前記貫通部内には前記放熱層が直接露出していることを特徴とするフレキシブルプリント配線基材。

【請求項5】

請求項1〜4の何れか1項に記載のフレキシブルプリント配線基材において、前記放熱層の前記絶縁基材側の表面粗さRzが5μm以下であることを特徴とするフレキシブルプリント配線基材。

【請求項6】

請求項1〜5の何れか1項に記載のフレキシブルプリント配線基材において、前記貫通部内の表面には光沢めっきが設けられていることを特徴とするフレキシブルプリント配線基材。

【請求項7】

請求項1〜6の何れか1項に記載のフレキシブルプリント配線基材の前記貫通部内に、電子部品を実装したことを特徴とする半導体装置。

【請求項8】

請求項7に記載の半導体装置において、前記電子部品が発光ダイオードであることを特徴とする半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−10298(P2010−10298A)

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願番号】特願2008−166364(P2008−166364)

【出願日】平成20年6月25日(2008.6.25)

【出願人】(000006183)三井金属鉱業株式会社 (1,121)

【Fターム(参考)】

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願日】平成20年6月25日(2008.6.25)

【出願人】(000006183)三井金属鉱業株式会社 (1,121)

【Fターム(参考)】

[ Back to top ]