フレキシブルプリント配線基板及びこれを用いた半導体装置

【課題】単純な構造で比較的安価に製造でき、半導体チップからの熱を効率よく放熱することができるフレキシブルプリント配線基板及びそれを用いた半導体装置を提供する。

【解決手段】 絶縁基材11と、この絶縁基材11の一方面に設けられた導電体層からなる配線パターン12とを具備し、前記配線パターン12は半導体チップ搭載用のインナーリード21と、入出力配線接続用のアウターリード22,23とを有し、当該配線パターン12上に絶縁性接着層14を介して金属層15が接着されている。

【解決手段】 絶縁基材11と、この絶縁基材11の一方面に設けられた導電体層からなる配線パターン12とを具備し、前記配線パターン12は半導体チップ搭載用のインナーリード21と、入出力配線接続用のアウターリード22,23とを有し、当該配線パターン12上に絶縁性接着層14を介して金属層15が接着されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、放熱性を有するフレキシブルプリント配線基板及びこれを用いた半導体装置に関する。

【背景技術】

【0002】

FPC(Flexible Printed Circuit)や、デバイスホールのあるTCP(Tape Carrier Package)用及びデバイスホールのないCOF(Chip On Film)用フィルムキャリアテープなどのプリント配線基板は、例えば、液晶テレビや有機ELテレビなどに使用されて駆動用ドライバーICチップなどが搭載されるが、ICチップの発熱が問題となりつつある。

【0003】

また、プリント配線基板の配線パターンのファインピッチ化に伴い、導体線幅が細く且つ薄くなってきているので、配線パターンからの放熱効率も悪くなる傾向となり、高温となった実装部品からの熱をいかに効率よく逃がす構造とするかがプリント配線基板に求められる課題となっている。

【0004】

そこで、プリント配線基板の裏面に放熱手段を有する構造が提案されている(特許文献1など参照)。しかしながら、裏面に金属板などの放熱手段を張った場合は、基材の透明性が失われるためにインナーリードに実装部品を実装する際のボンディング工程においてパターンの位置合わせが困難となり、また、ボンディングツールの熱が裏面の放熱手段から放熱されるため、ボンディング温度を高くしなければならないという問題がある。

【0005】

また、ベース基材に開口を設けて開口を覆う放熱板を設けて放熱板上にICチップを搭載する構造が提案されている(特許文献2参照)。しかしながら、2メタル基材を使用してのプロセスとなり、露光、現像、エッチングなどの工程が増え、また、放熱板を設けるスペースが必要で配線面積が大きくなるなどの問題がある。

【0006】

また、配線層上に銅箔用接着剤を介して銅箔を形成する構造が開示されている(特許文献3参照)。しかしながら、この場合、半導体チップはデバイスホールが設けられたポリイミドテープの裏面側に実装されているので、配線パターンの熱は充分に放熱されるかもしれないが、半導体チップの熱が充分には放熱されないという問題がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−284748号公報

【特許文献2】特開平7−235737号公報

【特許文献3】特開2007−258197号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上述した事情に鑑み、単純な構造で比較的安価に製造でき、半導体チップからの熱を効率よく放熱することができるフレキシブルプリント配線基板及びそれを用いた半導体装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記目的を達成する本発明の第1の態様は、絶縁基材と、この絶縁基材の一方面に設けられた導電体層からなる配線パターンとを具備し、前記配線パターンは半導体チップ搭載用のインナーリードと、入出力配線接続用のアウターリードとを有し、当該配線パターン上に絶縁性接着層を介して金属層が接着されていることを特徴とするフレキシブルプリント配線基板にある。

【0010】

かかる第1の態様では、配線パターン上に絶縁性接着層を介して金属層が接着されているという簡単な構造により、配線パターンや実装された半導体チップからの熱を金属層から効率よく放熱することができる。

【0011】

本発明の第2の態様は、第1の態様に記載のフレキシブルプリント配線基板において、前記絶縁性接着層は、前記インナーリードと、前記アウターリードとを除いた領域を覆っており、前記金属層は、インナーリードに搭載される半導体チップに近接するように設けられていることを特徴とするフレキシブルプリント配線基板にある。

【0012】

かかる第2の態様では、インナーリード上に実装された半導体チップと金属層とが近接して設けられているので、半導体チップからの輻射熱が金属層を介して効率よく放熱される。

【0013】

本発明の第3の態様は、第2の態様に記載のフレキシブルプリント配線基板において、前記金属層のインナーリード側の端部は前記絶縁性接着層の端部より後退して前記絶縁性接着層の端部が前記金属層の端部より前記インナーリード側に突出していることを特徴とするフレキシブルプリント配線基板にある。

【0014】

かかる第3の態様では、絶縁性接着層がインナーリード側に突出して半導体チップが搭載された際にインナーリードの露出部が絶縁性接着層により覆われることになり、耐久性がより向上したものとなる。

【0015】

本発明の第4の態様は、第1の態様に記載のフレキシブルプリント配線基板において、前記絶縁性接着層は、前記インナーリードとその間の領域を覆い、前記アウターリードを除いた領域を覆っており、前記金属層は、前記インナーリード及びその間の領域を除いた領域に設けられていることを特徴とするフレキシブルプリント配線基板にある。

【0016】

かかる第4の態様では、絶縁性接着層で覆われたインナーリード上に半導体チップを搭載することができ、インナーリードの間の絶縁性接着層は半導体チップのアンダーフィルの代わりとなる。

【0017】

本発明の第5の態様は、第2〜4の何れか1つの態様に記載のフレキシブルプリント配線基板において、前記金属層の前記アウターリード側の端部は前記絶縁性接着層の端部より後退しており、前記絶縁性接着層の端部が前記金属層の端部より突出して前記アウターリードの接続端子部の一部を覆っていることを特徴とするフレキシブルプリント配線基板にある。

【0018】

かかる第5の態様では、アウターリード上にACFなどを介して入出力側の部材が接続される際にACFが絶縁性接着層の端部に重なるようになり、露出するアウターリードがなくなり、より耐久性が向上する。

【0019】

本発明の第6の態様は、第1〜5の何れか1つの態様に記載のフレキシブルプリント配線基板において、前記絶縁性接着層が、NCF又はNCPからなることを特徴とするフレキシブルプリント配線基板にある。

【0020】

かかる第6の態様では、NCF又はNCPからなる絶縁性接着剤により、配線パターンと金属層との絶縁及び接着を確実に行うことができる。

【0021】

本発明の第7の態様は、第1〜6の何れか1つの態様に記載のフレキシブルプリント配線基板において、前記絶縁性接着層が、半硬化の熱硬化性樹脂を含むことを特徴とするフレキシブルプリント配線基板にある。

【0022】

かかる第7の態様では、熱硬化性樹脂からなる絶縁性接着剤を用いることにより、熱可塑性樹脂を用いた場合と比較して半導体チップ実装後の熱に対する安定性が高く、信頼性が高い。

【0023】

本発明の第8の態様は、第1〜7の何れか1つの態様に記載のフレキシブルプリント配線基板において、前記配線パターン上にはソルダーレジスト層がないことを特徴とするフレキシブルプリント配線基板にある。

【0024】

かかる第8の態様では、ソルダーレジスト層を廃止して絶縁性接着層がソルダーレジスト層の機能を兼ねるので、低コストを実現できる。

【0025】

本発明の第9の態様は、第1〜8の何れか1つの態様に記載のフレキシブルプリント配線基板の前記インナーリードに半導体チップが搭載され、前記アウターリードには、入出力側の部材が接続されていることを特徴とする半導体装置にある。

【0026】

かかる第9の態様では、インナーリードに搭載された半導体チップからの発熱が金属層から効率的に放熱され、安定した動作が実現される。

【図面の簡単な説明】

【0027】

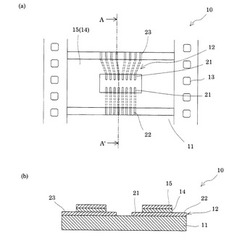

【図1】本発明の実施形態1に係るフレキシブルプリント配線基板の概略平面図及び断面図である。

【図2】本発明の実施形態1に係るフレキシブルプリント配線基板を用いた半導体装置の概略断面図である。

【図3】本発明の実施形態2に係るフレキシブルプリント配線基板の概略平面図及び断面図である。

【図4】本発明の実施形態2に係るフレキシブルプリント配線基板を用いた半導体装置の概略断面図である。

【図5】本発明の実施形態3に係るフレキシブルプリント配線基板の概略平面図及び断面図である。

【図6】本発明の実施形態3に係るフレキシブルプリント配線基板を用いた半導体装置の概略断面図である。

【図7】本発明の実施形態4に係るフレキシブルプリント配線基板の概略平面図及び断面図である。

【図8】本発明の実施形態4に係るフレキシブルプリント配線基板を用いた半導体装置の概略断面図である。

【発明を実施するための形態】

【0028】

以下、本発明の一実施形態に係るフレキシブルプリント配線基板及びフレキシブルプリント配線基板を用いた半導体装置の一例を実施形態に基づいて説明する。

【0029】

(実施形態1)

図1には、実施形態1に係るフレキシブルプリント配線基板の概略平面図及び断面図、図2には、フレキシブルプリント配線基板に半導体チップ等を搭載した半導体装置の概略断面図を示す。

【0030】

図1に示すように、本実施形態のフレキシブルプリント配線基板10は、フレキシブルな絶縁基材11と、絶縁基材11の一方面に設けられた導電体層をパターニングした配線パターン12とを具備するフィルムキャリアテープであり、幅方向両側に移送用のスプロケットホール13を一定間隔で有するものであり、配線パターン12上には絶縁性接着層14を介して金属層15が設けられたものである。

【0031】

ここで、絶縁基材11としては、可撓性を有すると共に耐薬品性及び耐熱性を有する材料を用いることができる。かかる絶縁基材11の材料としては、ポリエステル、ポリアミド、ポリイミド等を挙げることができ、特に、ビフェニル骨格を有する全芳香族ポリイミド(例えば、商品名:ユーピレックス;宇部興産(株))が好ましい。なお、絶縁基材11の厚さは、一般的には、25〜125μmである。

【0032】

配線パターン12は、絶縁基材11に形成されたスプロケットホール13などが形成された一方の面に、一般的には、銅やアルミニウムからなる導電体箔などの導電体層をパターニングしたベース層とこの上に必要に応じて少なくとも部分的に設けられたメッキ層とを具備するが、図1及び以下の説明ではメッキ層は省略する。

【0033】

このような配線パターン12となる導電体層は、絶縁基材11上に直接積層しても、接着剤層を介して熱圧着等により形成してもよい。なお、絶縁基材11上に導電体箔を設けるのではなく、導電体箔に、例えば、ポリイミド前駆体を塗布し、焼成してポリイミドフィルムからなる絶縁基材11とすることもできる。なお、配線パターン12の厚さは、一般的には5〜20μmである。

【0034】

また、絶縁基材11上に設けられた導電体層からなる配線パターン12は、一般的には、フォトリソグラフィー法によりパターニングされる。すなわち、フォトレジストを塗布した後、フォトレジスト層をフォトマスクを介してエッチング液で化学的に溶解(エッチング処理)して除去し、さらにフォトレジスト層をアルカリ液等にて溶解除去することにより導電体箔をパターニングして配線パターン12とする。また、配線パターン12は、後述するように、半導体チップを搭載するためにインナーリード21と、基板などの入力用部材が接続される入力側アウターリード22と、LCDパネルなどの出力側部材が接続される出力側アウターリード23とを具備する。

【0035】

絶縁性接着層14は、絶縁性を有する接着剤からなるものであれば、特に限定されないが、例えば、NCF(Non Conductive Film)やNCP(Non Conductive Paste)を用いることができる。NCFやNCPは、高接着強度、柔軟性、ハロゲンフリー、低反り特性などを有するものであり、ソルダーレジスト層の代替品として好適な特性を有するものである。

【0036】

ここで、絶縁性接着層14は、配線パターン12より発せられる熱を金属層15を介して放熱するためには、熱伝導性を有するのが好ましいが、以下に説明するように、基本的には、半導体チップからの輻射熱を金属層15を介して放熱するようにしているので、熱伝導性は必ずしも必要ない。

【0037】

また、絶縁性接着層14は、例えば、NCFやNCPで形成した場合にも、熱可塑性樹脂か熱硬化性樹脂が含有されるが、半導体チップの実装後の熱安定性を考慮すると、熱硬化性樹脂を含有するものを用いるのが好ましい。なお、絶縁性接着層14が熱硬化性樹脂を含有する場合、半導体チップを実装するまでのフィルムキャリアテープの状態では、半硬化状態とし、半導体チップを実装した後、熱硬化させるようにするのが好ましい。

【0038】

例えば、絶縁性接着層14を半導体チップのアンダーフィル剤としても用いる場合、半導体チップの実装の際の加熱圧着工程で軟化溶融して半導体チップの下の配線部や半導体チップの周囲に充分に回り込むための特性を考慮すると熱可塑性樹脂のものが好ましいが、熱硬化型のNCFなどであっても、例えば、80℃程度の加熱により半硬化状態でラミネートしてフレキシブルプリント配線基板としておけば、半導体チップを実装する際に、例えば、180℃で10秒以上の熱圧着を行えば、熱可塑性樹脂と同様に充填され、また、その後、例えば、170℃×3時間程度のポストキュアを行えば、完全に硬化してアンダーフィル剤として最適な特性を有するものとなり、その後、再度熱がかかっても軟化することがなく、安定したものとなり、好ましい。

【0039】

金属層15は、例えば、銅、鉄、アルミニウム、亜鉛、錫、マグネシウム、チタン、黄銅、燐青銅などの熱伝導性が良好な金属板からなるものであり、絶縁性接着層14を介して配線パターン12上に接着されたものであるが、銅箔、アルミニウム箔などを用いるのが好ましい。また、銅箔やアルミニウム箔を用いた場合、保護層として錫めっき層などを表面に設けるのが好ましい。

【0040】

本実施形態では、絶縁性接着層14及び金属層15は、同じ形状にパターニングされており、インナーリード21、入力側アウターリード22及び出力側アウターリード23を除く配線パターン12を覆うように構成されている。なお、本実施形態では、従来のフィルムキャリアテープで用いられているソルダーレジスト層を設けずに、ソルダーレジスト層の代わりに絶縁性接着層14を設けてこの上に金属層15を接着したものである。

【0041】

以上説明したフレキシブルプリント配線基板10は、基本的には、従来と同様なプロセスで製造できるが、絶縁性接着層14及び金属層15は、配線パターン12を形成した後、同様なフォトリソグラフィープロセスで形成しても、あるいは、所定の形状の絶縁性接着層14及び金属層15の積層体を配線パターン12の上に貼り付けるように設けてもよい。なお、所定形状の絶縁性接着層14及び金属層15の積層体は、打ち抜きと金属層のエッチングにより形成することができる。

【0042】

かかるフレキシブルプリント配線基板10は、ソルダーレジスト層を設けることなく、NCFからなる絶縁性接着層14を介して金属層15を接着したものであるから、簡単な構造で良好な放熱性を発揮するものであるが、ソルダーレジスト層のない分だけ薄くでき、折り曲げ性も良好なものである。また、絶縁性接着層14として熱硬化性NCFを用いても、金属層15を接着しているので、NCFの収縮応力による全体の反りが防止できる。

【0043】

なお、金属層15に加えて、絶縁基材11の裏面側に放熱効果を有する金属層を設けた構造としてもよいことはいうまでもない。

【0044】

このようなフレキシブルプリント配線基板10に半導体チップなどを実装した半導体装置の一例を図2に示す。

【0045】

この半導体装置1は、フレキシブルプリント配線基板10に、インナーリード21に半導体チップ31を実装すると共に、入力側アウターリード22に入力側部材である基板32、出力側アウターリード23に出力側部材であるLCDパネル33を接続した。

【0046】

ここで、インナーリード21と半導体チップ31とはバンプ34を介して直接接合されており、入力側アウターリード22と基板32はACF(Anisotropic Conductive Film)35を介して、また、出力側アウターリード23とLCDパネル33とはACF36を介して接続されている。

【0047】

このようにフレキシブルプリント配線基板10を用いた半導体装置1では、半導体チップ31に近接して金属層15が設けられているので、半導体チップ31が発生する熱は配線パターン12及び絶縁性接着層14を介して金属層15に伝導されると同時に輻射により金属層15に伝導され、金属層15から放熱される。この結果、半導体チップ31の安定した動作が確保される。

【0048】

(実施形態2)

図3には、実施形態2に係るフレキシブルプリント配線基板の概略平面図及び断面図、図4には、フレキシブルプリント配線基板に半導体チップ等を搭載した半導体装置の概略断面図を示す。

【0049】

図3に示すように、本実施形態のフレキシブルプリント配線基板10Aは、絶縁性接着層14A及び金属層15Aは、インナーリード21、入力側アウターリード22及び出力側アウターリード23を除く配線パターン12を覆うように構成されているが、インナーリード21側の絶縁性接着層14Aの端部が金属層15Aの端部よりインナーリード21側に突出している点が実施形態1とは異なる。なお、他の構成は基本的には実施形態1と同様であるから、同一符号を付して重複する説明は省略する。

【0050】

ここで、絶縁性接着層14Aのインナーリード21側の端部は、後述するようにインナーリード21に半導体チップ31を実装した際に半導体チップ31の端部と重なり、インナーリード21の露出部がなくなる程度とするのがよい。これにより、半導体チップ31を実装した後、インナーリード21の露出部がなくなるので、実施形態1の場合と比較して耐久性がより向上する。

【0051】

このようなフレキシブルプリント配線基板10Aに半導体チップなどを実装した半導体装置の一例を図4に示す。

【0052】

この半導体装置1Aは、フレキシブルプリント配線基板10Aに、インナーリード21に半導体チップ31を実装すると共に、入力側アウターリード22に入力側部材である基板32、出力側アウターリード23に出力側部材であるLCDパネル33を接続したものである。

【0053】

ここで、実装された半導体チップ31の端部は絶縁性接着層14Aの端部と重なり、実装した後、インナーリード21の露出部がなくなるので、実施形態1の場合と比較して耐久性がより向上するという効果を奏する。

【0054】

なお、このようにフレキシブルプリント配線基板10Aを用いた半導体装置1Aでは、半導体チップ31に近接して金属層15Aが設けられているので、半導体チップ31が発生する熱は配線パターン12及び絶縁性接着層14Aを介して金属層15Aに伝導されると同時に輻射により金属層15Aに伝導され、金属層15Aから放熱され、半導体チップ31の安定した動作が確保される点は実施形態1と同様である。

【0055】

(実施形態3)

図5には、実施形態3に係るフレキシブルプリント配線基板の概略平面図及び断面図、図6には、フレキシブルプリント配線基板に半導体チップ等を搭載した半導体装置の概略断面図を示す。

【0056】

図5に示すように、本実施形態のフレキシブルプリント配線基板10Bは、絶縁性接着層14B及び金属層15Bは、入力側アウターリード22及び出力側アウターリード23を除く配線パターン12を覆うように構成されているが、絶縁性接着層14Bがインナーリード21及びその間の領域まで覆うように設けられている点が実施形態1とは異なる。また、他の構成は基本的には実施形態1と同様であるから、同一符号を付して重複する説明は省略する。なお、金属層15Bは、実施形態1、2と同様に、半導体チップ31の実装スペースを覆わないように設けられている。

【0057】

ここで、半導体チップ31の下側のスペースに絶縁性接着層14Bが充填された状態となり、アンダーフィルを充填する必要がないという効果を奏する。

【0058】

このようなフレキシブルプリント配線基板10Bに半導体チップなどを実装した半導体装置の一例を図6に示す。

【0059】

この半導体装置1Bは、フレキシブルプリント配線基板10Bに、インナーリード21に半導体チップ31を実装すると共に、入力側アウターリード22に入力側部材である基板32、出力側アウターリード23に出力側部材であるLCDパネル33を接続したものである。

【0060】

ここで、実装された半導体チップ31の下側には絶縁性接着層14Bが充填された状態となり、実装した後、インナーリード21の露出部及び半導体チップ31の下側空間がなくなるので、実施形態1、2の場合と比較して耐久性がより向上するという効果を奏する。

【0061】

なお、このようにフレキシブルプリント配線基板10Bを用いた半導体装置1Bでは、半導体チップ31に近接して金属層15Bが設けられているので、半導体チップ31が発生する熱は配線パターン12及び絶縁性接着層14Bを介して金属層15Bに伝導されると同時に輻射により金属層15Bに伝導され、金属層15Bから放熱され、半導体チップ31の安定した動作が確保される点は実施形態1と同様である。

【0062】

(実施形態4)

図7には、実施形態4に係るフレキシブルプリント配線基板の概略平面図及び断面図、図8には、フレキシブルプリント配線基板に半導体チップ等を搭載した半導体装置の概略断面図を示す。

【0063】

図7に示すように、本実施形態のフレキシブルプリント配線基板10Cは、絶縁性接着層14C及び金属層15Cは、入力側アウターリード22及び出力側アウターリード23を除く配線パターン12を覆うように構成されているが、絶縁性接着層14Cがインナーリード21及びその間の領域まで覆うように設けられている点が実施形態1とは異なり、また、絶縁性接着層14Cの入力側アウターリード22及び出力側アウターリード23の端部が、金属層15Cより入力側アウターリード22及び出力側アウターリード23側に突出している。また、他の構成は基本的には実施形態1と同様であるから、同一符号を付して重複する説明は省略する。なお、金属層15Cは、実施形態1〜3と同様に、半導体チップ31の実装スペースを覆わないように設けられている。

【0064】

ここで、本実施形態では、絶縁性接着層14Cの入力側アウターリード22及び出力側アウターリード23の端部が、金属層15Cより入力側アウターリード22及び出力側アウターリード23側に突出しているので、基板32及びLCDパネル33を接続するためのACFと絶縁性接着層14Cの端部とが重なり、アウターリード22、23が絶縁性接着層14C及びACF35、36により覆われ、露出部がなくなるので、折り曲げた際などの露出部での応力集中による断線が防止でき、耐久性が向上する。

【0065】

このようなフレキシブルプリント配線基板10Cに半導体チップなどを実装した半導体装置の一例を図8に示す。

【0066】

この半導体装置1Cは、フレキシブルプリント配線基板10Cに、インナーリード21に半導体チップ31を実装すると共に、入力側アウターリード22に入力側部材である基板32、出力側アウターリード23に出力側部材であるLCDパネル33を接続したものである。

【0067】

この場合、アウターリード22、23が絶縁性接着層14C及びACF35、36により覆われ、露出部がなくなるので、折り曲げた際などの露出部での応力集中による断線が防止でき、耐久性が向上するという効果を奏する。

【0068】

また、実装された半導体チップ31の下側には絶縁性接着層14Cが充填された状態となり、実装した後、インナーリード21の露出部及び半導体チップ31の下側空間がなくなるので、実施形態1、2の場合と比較して耐久性がより向上するという効果を奏する点は実施形態3と同様である。

【0069】

なお、このようにフレキシブルプリント配線基板10Cを用いた半導体装置1Cでは、半導体チップ31に近接して金属層15Cが設けられているので、半導体チップ31が発生する熱は配線パターン12及び絶縁性接着層14Cを介して金属層15Cに伝導されると同時に輻射により金属層15Cに伝導され、金属層15Cから放熱され、半導体チップ31の安定した動作が確保される点は実施形態1と同様である。

【実施例】

【0070】

次に本発明の実施例を示して本発明をさらに詳細に説明するが、本発明はこれらによって限定されるものではない。

【0071】

[実施例1]

絶縁基材としての厚さ35μmのポリイミドフィルム(宇部興産社製、商品名:ユーピレックス)に、Ni−Cr合金を厚さ250Åでスパッタリングした後、Cu層を厚さ2000〜5000Åでスパッタリングし、その後、さらに銅めっきを施して厚さ8μmの銅めっき層を形成して積層基板とした。この積層基板を48mm幅にスリットした後、金型を用いたパンチングにより、フィルム両端に、直径約2mm角のスプロケット孔を4.75mmピッチで形成して送りガイドとした。

【0072】

次に、このような積層体の銅めっき層の表面に、厚さ4〜5μmの液体レジストを塗布した後、トンネル型加熱炉を通して乾燥硬化させた。

【0073】

次いで、レジストを所定のパターンの配線回路を描画したフォトマスクを用いて紫外線で露光し、アルカリ現像によりフォトレジスト回路を形成した。その後、露出した銅面をエッチング液でエッチングし、苛性ソーダでレジストを剥離して所定の銅パターンを形成した。

【0074】

ここで、銅パターンは、出力側アウターリードが650本(60μmピッチ)で、アウターリードの平行の端部の長さが3mmとし、入力側アウターリードが96本(394μmピッチ)で平行の端部の長さが2.5mmとした。また、インナーリード部に搭載される半導体チップのサイズは、長辺側が17mm、短辺側が2mmと想定し、インナーリードのピッチは最小38μmとした。また、引き回し部の最小ピッチは30μmとし、1個のCOF基板の長さは28.5mm(6パーフォレーション)とした。

【0075】

続いて、銅パターン上に、市販の無電解錫めっき液で厚さ0.3μmのSnめっきを形成して配線パターンを完成し、COF基板とした。

【0076】

次に、厚さ50μmのNCF(ナガセケムテックス社製エポキシ系接着シート:品名A0006FX−10C)を48mm幅で厚さ35μmの電解銅箔の粗面側の上に載置し、ロール温度90℃、ロール圧0.4MPaの条件で0.3m/分の速度でラミネートしてNCF付き銅箔を形成した。続いて、これを17.5×2.5mmのパンチを有する金型で打ち抜いて、外形40mm×23mmで17.5×2.5mmの孔を有するNCF付き銅箔の個片を作製した。

【0077】

この個片のNCF面からPET製のベースフィルムを剥離し、上述した配線パターンの上の所定の位置に仮止めした後、ラミネーターを用いて上下ゴムロール温度を190℃、ロール圧0.4MPa、ロール速度0.3m/分の条件で熱圧着し、その後、175℃×3時間のポストキュアを行い、半硬化状態のNCFを熱硬化させた。

【0078】

さらに、銅箔の表面に無電解錫めっき液を用いて0.1μm厚の無電解めっき層を形成して表面を保護し、実施形態1(図1)と同様な構成を有するフレキシブルプリント配線基板を製造した。

【0079】

[実施例2]

実施例1と同様にCOF基板を製造した。一方、実施例1と同様なNCFを40mm×23mmに切断し、これをCOF基板上の所定の位置に配置し、ロール温度90℃、ロール圧0.4MPaの条件で0.3m/分の速度でラミネートしてNCF付き銅箔を形成した。

【0080】

続いて、35μm厚の電解銅箔を17.5×2.5mmのパンチを有する金型で打ち抜いて、外形40mm×23mmで17.5×2.5mmの孔を有する銅箔の個片を作製した。

【0081】

この銅箔の個片を粗化面を下にして、PET製のベースフィルムを剥離したNCF上の所定の位置に仮止めした後、75μm厚のPETフィルムで表面を保護した後、ラミネーターを用いて上下ゴムロール温度を190℃、ロール圧0.4MPa、ロール速度0.3m/分の条件で熱圧着し、NCFを半硬化状態のまま圧着した。

【0082】

さらに、銅箔の表面に無電解錫めっき液を用いて0.1μm厚の無電解めっき層を形成して表面を保護し、実施形態3(図5)と同様な構成を有するフレキシブルプリント配線基板を製造した。

【0083】

このようなフレキシブルプリント配線基板は、半導体チップの搭載領域のインナーリードが半硬化状態のNCFに覆われているが、このNCFはタック性を有しているので、半導体チップを位置合わせした後、半導体チップのバンプとCOF基板のインナーリードとをインナーリードボンダーで、例えば、200℃×19.8秒の条件で熱圧着することにより、バンプがNCFを貫通してインナーリードと容易に接合することができる。なお、その後、例えば、175℃×3時間、ポストキュアすることにより、NCFは完全に硬化し、半導体チップの接続部はアンダーフィル剤として機能する硬化したNCFにより保護される。

【0084】

[実施例3]

実施例1と同様にCOF基板を製造した。一方、実施例1と同様なNCFを40mm×24.5mmに切断し、これをCOF基板上の所定の位置に配置し、ロール温度90℃、ロール圧0.4MPaの条件で0.3m/分の速度でラミネートしてNCF付き銅箔を形成した。このとき、出力側アウターリードの端部のNCFから露出した幅が1.4mm、入力側アウターリードの端部のNCFから露出した幅が2mmとなるように設定した。

【0085】

続いて、35μm厚の電解銅箔を17.5×2.5mmのパンチを有する金型で打ち抜いて、外形40mm×23mmで17.5×2.5mmの孔を有する銅箔の個片を作製した。

【0086】

この銅箔の個片を粗化面を下にして、PET製のベースフィルムを剥離したNCF上の所定の位置に仮止めした後、75μm厚のPETフィルムで表面を保護した後、ラミネーターを用いて上下ゴムロール温度を190℃、ロール圧0.4MPa、ロール速度0.3m/分の条件で熱圧着し、その後、175℃×3時間のポストキュアを行い、半硬化状態のNCFを熱硬化させた。

【0087】

さらに、銅箔の表面に無電解錫めっき液を用いて0.1μm厚の無電解めっき層を形成して表面を保護し、実施形態4(図7)と同様な構成を有するフレキシブルプリント配線基板を製造した。

【0088】

このようなフレキシブルプリント配線基板は、実施例2と同様に、半導体チップの搭載領域のインナーリードが半硬化状態のNCFに覆われているが、このNCFはタック性を有しているので、半導体チップを位置合わせした後、半導体チップのバンプとCOF基板のインナーリードとをインナーリードボンダーで、例えば、200℃×20秒の条件で熱圧着することにより、バンプがNCFを貫通してインナーリードと容易に接合することができる。なお、その後、例えば、175℃×3時間、ポストキュアすることにより、NCFは完全に硬化し、半導体チップの接続部はアンダーフィル剤として機能する硬化したNCFにより保護される。

【0089】

また、出力側アウターリードの1.4mm幅の露出部に、1.5mm幅のACF(日立化成社製、AC−4251F−16)を110℃×3秒で1.5kg/cm2の圧力で仮圧着した。次に、厚さ2500ÅのITO付きガラス板(26mm×76mm×0.7mm厚)をACF上に置き、180℃×19.8秒で2.5kg/cm2の圧力で本圧着した。なお、ボンディングツールは、3mm幅×110mm長さのスーパーインバー製であり、熱圧着装置は日本アビオニクス社製のパルスヒートボンダーTC−125を用いた。

【0090】

本実施例では、出力側アウターリードとガラス基板とがACFにより接続されると、ACFとNCFとは0.1mm幅で重なり部があるので、アウターリードに露出部が存在しないものとなる。これにより、露出部への防湿剤の塗布作業を行う必要がないという効果を奏する。

【0091】

[比較例1]

実施例1と同様に、COF基板を製造した。

【0092】

このCOF基板の、入出力アウターリード部及びインナーリード部以外の領域に、ソルダーレジストインキ(日立化成社製、商品名SN9000)をスクリーン印刷機により印刷した後、加熱硬化させ、厚さ15μmのソルダーレジスト層を形成した。

【0093】

(試験例)

実施例3及び比較例1のCOF基板サンプルのインナーリード上に18mm×2mmの発熱抵抗体を載せて半導体チップを実装した状態を模した。

【0094】

10Vで0.12Aの電流を整流器より流して発熱抵抗体に通電後、放熱温度計(Custom社製、IR−100)により発熱抵抗体側面の表面温度を20mm離れた位置から5分ごとに測定した。

【0095】

この結果、放熱作用を有する金属層を有しない比較例1では30分間の最高到達温度が100.3℃であったのに対し、実施例3の基板では、発熱抵抗体の側方約1.4mm離れた位置に金属層を有するので、発熱抵抗体の発熱が輻射で金属層に伝達し、放熱されたものとみられ、最高到達温度は86.7℃であった。

【符号の説明】

【0096】

10、10A〜10C フレキシブルプリント配線基板

11 絶縁基材

12 配線パターン

13 スプロケットホール

14、14A〜14C 絶縁性接着層

15、15A〜15C 金属層

21 インナーリード

22 入力側アウターリード

23 出力側アウターリード

31 半導体チップ

【技術分野】

【0001】

本発明は、放熱性を有するフレキシブルプリント配線基板及びこれを用いた半導体装置に関する。

【背景技術】

【0002】

FPC(Flexible Printed Circuit)や、デバイスホールのあるTCP(Tape Carrier Package)用及びデバイスホールのないCOF(Chip On Film)用フィルムキャリアテープなどのプリント配線基板は、例えば、液晶テレビや有機ELテレビなどに使用されて駆動用ドライバーICチップなどが搭載されるが、ICチップの発熱が問題となりつつある。

【0003】

また、プリント配線基板の配線パターンのファインピッチ化に伴い、導体線幅が細く且つ薄くなってきているので、配線パターンからの放熱効率も悪くなる傾向となり、高温となった実装部品からの熱をいかに効率よく逃がす構造とするかがプリント配線基板に求められる課題となっている。

【0004】

そこで、プリント配線基板の裏面に放熱手段を有する構造が提案されている(特許文献1など参照)。しかしながら、裏面に金属板などの放熱手段を張った場合は、基材の透明性が失われるためにインナーリードに実装部品を実装する際のボンディング工程においてパターンの位置合わせが困難となり、また、ボンディングツールの熱が裏面の放熱手段から放熱されるため、ボンディング温度を高くしなければならないという問題がある。

【0005】

また、ベース基材に開口を設けて開口を覆う放熱板を設けて放熱板上にICチップを搭載する構造が提案されている(特許文献2参照)。しかしながら、2メタル基材を使用してのプロセスとなり、露光、現像、エッチングなどの工程が増え、また、放熱板を設けるスペースが必要で配線面積が大きくなるなどの問題がある。

【0006】

また、配線層上に銅箔用接着剤を介して銅箔を形成する構造が開示されている(特許文献3参照)。しかしながら、この場合、半導体チップはデバイスホールが設けられたポリイミドテープの裏面側に実装されているので、配線パターンの熱は充分に放熱されるかもしれないが、半導体チップの熱が充分には放熱されないという問題がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−284748号公報

【特許文献2】特開平7−235737号公報

【特許文献3】特開2007−258197号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上述した事情に鑑み、単純な構造で比較的安価に製造でき、半導体チップからの熱を効率よく放熱することができるフレキシブルプリント配線基板及びそれを用いた半導体装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記目的を達成する本発明の第1の態様は、絶縁基材と、この絶縁基材の一方面に設けられた導電体層からなる配線パターンとを具備し、前記配線パターンは半導体チップ搭載用のインナーリードと、入出力配線接続用のアウターリードとを有し、当該配線パターン上に絶縁性接着層を介して金属層が接着されていることを特徴とするフレキシブルプリント配線基板にある。

【0010】

かかる第1の態様では、配線パターン上に絶縁性接着層を介して金属層が接着されているという簡単な構造により、配線パターンや実装された半導体チップからの熱を金属層から効率よく放熱することができる。

【0011】

本発明の第2の態様は、第1の態様に記載のフレキシブルプリント配線基板において、前記絶縁性接着層は、前記インナーリードと、前記アウターリードとを除いた領域を覆っており、前記金属層は、インナーリードに搭載される半導体チップに近接するように設けられていることを特徴とするフレキシブルプリント配線基板にある。

【0012】

かかる第2の態様では、インナーリード上に実装された半導体チップと金属層とが近接して設けられているので、半導体チップからの輻射熱が金属層を介して効率よく放熱される。

【0013】

本発明の第3の態様は、第2の態様に記載のフレキシブルプリント配線基板において、前記金属層のインナーリード側の端部は前記絶縁性接着層の端部より後退して前記絶縁性接着層の端部が前記金属層の端部より前記インナーリード側に突出していることを特徴とするフレキシブルプリント配線基板にある。

【0014】

かかる第3の態様では、絶縁性接着層がインナーリード側に突出して半導体チップが搭載された際にインナーリードの露出部が絶縁性接着層により覆われることになり、耐久性がより向上したものとなる。

【0015】

本発明の第4の態様は、第1の態様に記載のフレキシブルプリント配線基板において、前記絶縁性接着層は、前記インナーリードとその間の領域を覆い、前記アウターリードを除いた領域を覆っており、前記金属層は、前記インナーリード及びその間の領域を除いた領域に設けられていることを特徴とするフレキシブルプリント配線基板にある。

【0016】

かかる第4の態様では、絶縁性接着層で覆われたインナーリード上に半導体チップを搭載することができ、インナーリードの間の絶縁性接着層は半導体チップのアンダーフィルの代わりとなる。

【0017】

本発明の第5の態様は、第2〜4の何れか1つの態様に記載のフレキシブルプリント配線基板において、前記金属層の前記アウターリード側の端部は前記絶縁性接着層の端部より後退しており、前記絶縁性接着層の端部が前記金属層の端部より突出して前記アウターリードの接続端子部の一部を覆っていることを特徴とするフレキシブルプリント配線基板にある。

【0018】

かかる第5の態様では、アウターリード上にACFなどを介して入出力側の部材が接続される際にACFが絶縁性接着層の端部に重なるようになり、露出するアウターリードがなくなり、より耐久性が向上する。

【0019】

本発明の第6の態様は、第1〜5の何れか1つの態様に記載のフレキシブルプリント配線基板において、前記絶縁性接着層が、NCF又はNCPからなることを特徴とするフレキシブルプリント配線基板にある。

【0020】

かかる第6の態様では、NCF又はNCPからなる絶縁性接着剤により、配線パターンと金属層との絶縁及び接着を確実に行うことができる。

【0021】

本発明の第7の態様は、第1〜6の何れか1つの態様に記載のフレキシブルプリント配線基板において、前記絶縁性接着層が、半硬化の熱硬化性樹脂を含むことを特徴とするフレキシブルプリント配線基板にある。

【0022】

かかる第7の態様では、熱硬化性樹脂からなる絶縁性接着剤を用いることにより、熱可塑性樹脂を用いた場合と比較して半導体チップ実装後の熱に対する安定性が高く、信頼性が高い。

【0023】

本発明の第8の態様は、第1〜7の何れか1つの態様に記載のフレキシブルプリント配線基板において、前記配線パターン上にはソルダーレジスト層がないことを特徴とするフレキシブルプリント配線基板にある。

【0024】

かかる第8の態様では、ソルダーレジスト層を廃止して絶縁性接着層がソルダーレジスト層の機能を兼ねるので、低コストを実現できる。

【0025】

本発明の第9の態様は、第1〜8の何れか1つの態様に記載のフレキシブルプリント配線基板の前記インナーリードに半導体チップが搭載され、前記アウターリードには、入出力側の部材が接続されていることを特徴とする半導体装置にある。

【0026】

かかる第9の態様では、インナーリードに搭載された半導体チップからの発熱が金属層から効率的に放熱され、安定した動作が実現される。

【図面の簡単な説明】

【0027】

【図1】本発明の実施形態1に係るフレキシブルプリント配線基板の概略平面図及び断面図である。

【図2】本発明の実施形態1に係るフレキシブルプリント配線基板を用いた半導体装置の概略断面図である。

【図3】本発明の実施形態2に係るフレキシブルプリント配線基板の概略平面図及び断面図である。

【図4】本発明の実施形態2に係るフレキシブルプリント配線基板を用いた半導体装置の概略断面図である。

【図5】本発明の実施形態3に係るフレキシブルプリント配線基板の概略平面図及び断面図である。

【図6】本発明の実施形態3に係るフレキシブルプリント配線基板を用いた半導体装置の概略断面図である。

【図7】本発明の実施形態4に係るフレキシブルプリント配線基板の概略平面図及び断面図である。

【図8】本発明の実施形態4に係るフレキシブルプリント配線基板を用いた半導体装置の概略断面図である。

【発明を実施するための形態】

【0028】

以下、本発明の一実施形態に係るフレキシブルプリント配線基板及びフレキシブルプリント配線基板を用いた半導体装置の一例を実施形態に基づいて説明する。

【0029】

(実施形態1)

図1には、実施形態1に係るフレキシブルプリント配線基板の概略平面図及び断面図、図2には、フレキシブルプリント配線基板に半導体チップ等を搭載した半導体装置の概略断面図を示す。

【0030】

図1に示すように、本実施形態のフレキシブルプリント配線基板10は、フレキシブルな絶縁基材11と、絶縁基材11の一方面に設けられた導電体層をパターニングした配線パターン12とを具備するフィルムキャリアテープであり、幅方向両側に移送用のスプロケットホール13を一定間隔で有するものであり、配線パターン12上には絶縁性接着層14を介して金属層15が設けられたものである。

【0031】

ここで、絶縁基材11としては、可撓性を有すると共に耐薬品性及び耐熱性を有する材料を用いることができる。かかる絶縁基材11の材料としては、ポリエステル、ポリアミド、ポリイミド等を挙げることができ、特に、ビフェニル骨格を有する全芳香族ポリイミド(例えば、商品名:ユーピレックス;宇部興産(株))が好ましい。なお、絶縁基材11の厚さは、一般的には、25〜125μmである。

【0032】

配線パターン12は、絶縁基材11に形成されたスプロケットホール13などが形成された一方の面に、一般的には、銅やアルミニウムからなる導電体箔などの導電体層をパターニングしたベース層とこの上に必要に応じて少なくとも部分的に設けられたメッキ層とを具備するが、図1及び以下の説明ではメッキ層は省略する。

【0033】

このような配線パターン12となる導電体層は、絶縁基材11上に直接積層しても、接着剤層を介して熱圧着等により形成してもよい。なお、絶縁基材11上に導電体箔を設けるのではなく、導電体箔に、例えば、ポリイミド前駆体を塗布し、焼成してポリイミドフィルムからなる絶縁基材11とすることもできる。なお、配線パターン12の厚さは、一般的には5〜20μmである。

【0034】

また、絶縁基材11上に設けられた導電体層からなる配線パターン12は、一般的には、フォトリソグラフィー法によりパターニングされる。すなわち、フォトレジストを塗布した後、フォトレジスト層をフォトマスクを介してエッチング液で化学的に溶解(エッチング処理)して除去し、さらにフォトレジスト層をアルカリ液等にて溶解除去することにより導電体箔をパターニングして配線パターン12とする。また、配線パターン12は、後述するように、半導体チップを搭載するためにインナーリード21と、基板などの入力用部材が接続される入力側アウターリード22と、LCDパネルなどの出力側部材が接続される出力側アウターリード23とを具備する。

【0035】

絶縁性接着層14は、絶縁性を有する接着剤からなるものであれば、特に限定されないが、例えば、NCF(Non Conductive Film)やNCP(Non Conductive Paste)を用いることができる。NCFやNCPは、高接着強度、柔軟性、ハロゲンフリー、低反り特性などを有するものであり、ソルダーレジスト層の代替品として好適な特性を有するものである。

【0036】

ここで、絶縁性接着層14は、配線パターン12より発せられる熱を金属層15を介して放熱するためには、熱伝導性を有するのが好ましいが、以下に説明するように、基本的には、半導体チップからの輻射熱を金属層15を介して放熱するようにしているので、熱伝導性は必ずしも必要ない。

【0037】

また、絶縁性接着層14は、例えば、NCFやNCPで形成した場合にも、熱可塑性樹脂か熱硬化性樹脂が含有されるが、半導体チップの実装後の熱安定性を考慮すると、熱硬化性樹脂を含有するものを用いるのが好ましい。なお、絶縁性接着層14が熱硬化性樹脂を含有する場合、半導体チップを実装するまでのフィルムキャリアテープの状態では、半硬化状態とし、半導体チップを実装した後、熱硬化させるようにするのが好ましい。

【0038】

例えば、絶縁性接着層14を半導体チップのアンダーフィル剤としても用いる場合、半導体チップの実装の際の加熱圧着工程で軟化溶融して半導体チップの下の配線部や半導体チップの周囲に充分に回り込むための特性を考慮すると熱可塑性樹脂のものが好ましいが、熱硬化型のNCFなどであっても、例えば、80℃程度の加熱により半硬化状態でラミネートしてフレキシブルプリント配線基板としておけば、半導体チップを実装する際に、例えば、180℃で10秒以上の熱圧着を行えば、熱可塑性樹脂と同様に充填され、また、その後、例えば、170℃×3時間程度のポストキュアを行えば、完全に硬化してアンダーフィル剤として最適な特性を有するものとなり、その後、再度熱がかかっても軟化することがなく、安定したものとなり、好ましい。

【0039】

金属層15は、例えば、銅、鉄、アルミニウム、亜鉛、錫、マグネシウム、チタン、黄銅、燐青銅などの熱伝導性が良好な金属板からなるものであり、絶縁性接着層14を介して配線パターン12上に接着されたものであるが、銅箔、アルミニウム箔などを用いるのが好ましい。また、銅箔やアルミニウム箔を用いた場合、保護層として錫めっき層などを表面に設けるのが好ましい。

【0040】

本実施形態では、絶縁性接着層14及び金属層15は、同じ形状にパターニングされており、インナーリード21、入力側アウターリード22及び出力側アウターリード23を除く配線パターン12を覆うように構成されている。なお、本実施形態では、従来のフィルムキャリアテープで用いられているソルダーレジスト層を設けずに、ソルダーレジスト層の代わりに絶縁性接着層14を設けてこの上に金属層15を接着したものである。

【0041】

以上説明したフレキシブルプリント配線基板10は、基本的には、従来と同様なプロセスで製造できるが、絶縁性接着層14及び金属層15は、配線パターン12を形成した後、同様なフォトリソグラフィープロセスで形成しても、あるいは、所定の形状の絶縁性接着層14及び金属層15の積層体を配線パターン12の上に貼り付けるように設けてもよい。なお、所定形状の絶縁性接着層14及び金属層15の積層体は、打ち抜きと金属層のエッチングにより形成することができる。

【0042】

かかるフレキシブルプリント配線基板10は、ソルダーレジスト層を設けることなく、NCFからなる絶縁性接着層14を介して金属層15を接着したものであるから、簡単な構造で良好な放熱性を発揮するものであるが、ソルダーレジスト層のない分だけ薄くでき、折り曲げ性も良好なものである。また、絶縁性接着層14として熱硬化性NCFを用いても、金属層15を接着しているので、NCFの収縮応力による全体の反りが防止できる。

【0043】

なお、金属層15に加えて、絶縁基材11の裏面側に放熱効果を有する金属層を設けた構造としてもよいことはいうまでもない。

【0044】

このようなフレキシブルプリント配線基板10に半導体チップなどを実装した半導体装置の一例を図2に示す。

【0045】

この半導体装置1は、フレキシブルプリント配線基板10に、インナーリード21に半導体チップ31を実装すると共に、入力側アウターリード22に入力側部材である基板32、出力側アウターリード23に出力側部材であるLCDパネル33を接続した。

【0046】

ここで、インナーリード21と半導体チップ31とはバンプ34を介して直接接合されており、入力側アウターリード22と基板32はACF(Anisotropic Conductive Film)35を介して、また、出力側アウターリード23とLCDパネル33とはACF36を介して接続されている。

【0047】

このようにフレキシブルプリント配線基板10を用いた半導体装置1では、半導体チップ31に近接して金属層15が設けられているので、半導体チップ31が発生する熱は配線パターン12及び絶縁性接着層14を介して金属層15に伝導されると同時に輻射により金属層15に伝導され、金属層15から放熱される。この結果、半導体チップ31の安定した動作が確保される。

【0048】

(実施形態2)

図3には、実施形態2に係るフレキシブルプリント配線基板の概略平面図及び断面図、図4には、フレキシブルプリント配線基板に半導体チップ等を搭載した半導体装置の概略断面図を示す。

【0049】

図3に示すように、本実施形態のフレキシブルプリント配線基板10Aは、絶縁性接着層14A及び金属層15Aは、インナーリード21、入力側アウターリード22及び出力側アウターリード23を除く配線パターン12を覆うように構成されているが、インナーリード21側の絶縁性接着層14Aの端部が金属層15Aの端部よりインナーリード21側に突出している点が実施形態1とは異なる。なお、他の構成は基本的には実施形態1と同様であるから、同一符号を付して重複する説明は省略する。

【0050】

ここで、絶縁性接着層14Aのインナーリード21側の端部は、後述するようにインナーリード21に半導体チップ31を実装した際に半導体チップ31の端部と重なり、インナーリード21の露出部がなくなる程度とするのがよい。これにより、半導体チップ31を実装した後、インナーリード21の露出部がなくなるので、実施形態1の場合と比較して耐久性がより向上する。

【0051】

このようなフレキシブルプリント配線基板10Aに半導体チップなどを実装した半導体装置の一例を図4に示す。

【0052】

この半導体装置1Aは、フレキシブルプリント配線基板10Aに、インナーリード21に半導体チップ31を実装すると共に、入力側アウターリード22に入力側部材である基板32、出力側アウターリード23に出力側部材であるLCDパネル33を接続したものである。

【0053】

ここで、実装された半導体チップ31の端部は絶縁性接着層14Aの端部と重なり、実装した後、インナーリード21の露出部がなくなるので、実施形態1の場合と比較して耐久性がより向上するという効果を奏する。

【0054】

なお、このようにフレキシブルプリント配線基板10Aを用いた半導体装置1Aでは、半導体チップ31に近接して金属層15Aが設けられているので、半導体チップ31が発生する熱は配線パターン12及び絶縁性接着層14Aを介して金属層15Aに伝導されると同時に輻射により金属層15Aに伝導され、金属層15Aから放熱され、半導体チップ31の安定した動作が確保される点は実施形態1と同様である。

【0055】

(実施形態3)

図5には、実施形態3に係るフレキシブルプリント配線基板の概略平面図及び断面図、図6には、フレキシブルプリント配線基板に半導体チップ等を搭載した半導体装置の概略断面図を示す。

【0056】

図5に示すように、本実施形態のフレキシブルプリント配線基板10Bは、絶縁性接着層14B及び金属層15Bは、入力側アウターリード22及び出力側アウターリード23を除く配線パターン12を覆うように構成されているが、絶縁性接着層14Bがインナーリード21及びその間の領域まで覆うように設けられている点が実施形態1とは異なる。また、他の構成は基本的には実施形態1と同様であるから、同一符号を付して重複する説明は省略する。なお、金属層15Bは、実施形態1、2と同様に、半導体チップ31の実装スペースを覆わないように設けられている。

【0057】

ここで、半導体チップ31の下側のスペースに絶縁性接着層14Bが充填された状態となり、アンダーフィルを充填する必要がないという効果を奏する。

【0058】

このようなフレキシブルプリント配線基板10Bに半導体チップなどを実装した半導体装置の一例を図6に示す。

【0059】

この半導体装置1Bは、フレキシブルプリント配線基板10Bに、インナーリード21に半導体チップ31を実装すると共に、入力側アウターリード22に入力側部材である基板32、出力側アウターリード23に出力側部材であるLCDパネル33を接続したものである。

【0060】

ここで、実装された半導体チップ31の下側には絶縁性接着層14Bが充填された状態となり、実装した後、インナーリード21の露出部及び半導体チップ31の下側空間がなくなるので、実施形態1、2の場合と比較して耐久性がより向上するという効果を奏する。

【0061】

なお、このようにフレキシブルプリント配線基板10Bを用いた半導体装置1Bでは、半導体チップ31に近接して金属層15Bが設けられているので、半導体チップ31が発生する熱は配線パターン12及び絶縁性接着層14Bを介して金属層15Bに伝導されると同時に輻射により金属層15Bに伝導され、金属層15Bから放熱され、半導体チップ31の安定した動作が確保される点は実施形態1と同様である。

【0062】

(実施形態4)

図7には、実施形態4に係るフレキシブルプリント配線基板の概略平面図及び断面図、図8には、フレキシブルプリント配線基板に半導体チップ等を搭載した半導体装置の概略断面図を示す。

【0063】

図7に示すように、本実施形態のフレキシブルプリント配線基板10Cは、絶縁性接着層14C及び金属層15Cは、入力側アウターリード22及び出力側アウターリード23を除く配線パターン12を覆うように構成されているが、絶縁性接着層14Cがインナーリード21及びその間の領域まで覆うように設けられている点が実施形態1とは異なり、また、絶縁性接着層14Cの入力側アウターリード22及び出力側アウターリード23の端部が、金属層15Cより入力側アウターリード22及び出力側アウターリード23側に突出している。また、他の構成は基本的には実施形態1と同様であるから、同一符号を付して重複する説明は省略する。なお、金属層15Cは、実施形態1〜3と同様に、半導体チップ31の実装スペースを覆わないように設けられている。

【0064】

ここで、本実施形態では、絶縁性接着層14Cの入力側アウターリード22及び出力側アウターリード23の端部が、金属層15Cより入力側アウターリード22及び出力側アウターリード23側に突出しているので、基板32及びLCDパネル33を接続するためのACFと絶縁性接着層14Cの端部とが重なり、アウターリード22、23が絶縁性接着層14C及びACF35、36により覆われ、露出部がなくなるので、折り曲げた際などの露出部での応力集中による断線が防止でき、耐久性が向上する。

【0065】

このようなフレキシブルプリント配線基板10Cに半導体チップなどを実装した半導体装置の一例を図8に示す。

【0066】

この半導体装置1Cは、フレキシブルプリント配線基板10Cに、インナーリード21に半導体チップ31を実装すると共に、入力側アウターリード22に入力側部材である基板32、出力側アウターリード23に出力側部材であるLCDパネル33を接続したものである。

【0067】

この場合、アウターリード22、23が絶縁性接着層14C及びACF35、36により覆われ、露出部がなくなるので、折り曲げた際などの露出部での応力集中による断線が防止でき、耐久性が向上するという効果を奏する。

【0068】

また、実装された半導体チップ31の下側には絶縁性接着層14Cが充填された状態となり、実装した後、インナーリード21の露出部及び半導体チップ31の下側空間がなくなるので、実施形態1、2の場合と比較して耐久性がより向上するという効果を奏する点は実施形態3と同様である。

【0069】

なお、このようにフレキシブルプリント配線基板10Cを用いた半導体装置1Cでは、半導体チップ31に近接して金属層15Cが設けられているので、半導体チップ31が発生する熱は配線パターン12及び絶縁性接着層14Cを介して金属層15Cに伝導されると同時に輻射により金属層15Cに伝導され、金属層15Cから放熱され、半導体チップ31の安定した動作が確保される点は実施形態1と同様である。

【実施例】

【0070】

次に本発明の実施例を示して本発明をさらに詳細に説明するが、本発明はこれらによって限定されるものではない。

【0071】

[実施例1]

絶縁基材としての厚さ35μmのポリイミドフィルム(宇部興産社製、商品名:ユーピレックス)に、Ni−Cr合金を厚さ250Åでスパッタリングした後、Cu層を厚さ2000〜5000Åでスパッタリングし、その後、さらに銅めっきを施して厚さ8μmの銅めっき層を形成して積層基板とした。この積層基板を48mm幅にスリットした後、金型を用いたパンチングにより、フィルム両端に、直径約2mm角のスプロケット孔を4.75mmピッチで形成して送りガイドとした。

【0072】

次に、このような積層体の銅めっき層の表面に、厚さ4〜5μmの液体レジストを塗布した後、トンネル型加熱炉を通して乾燥硬化させた。

【0073】

次いで、レジストを所定のパターンの配線回路を描画したフォトマスクを用いて紫外線で露光し、アルカリ現像によりフォトレジスト回路を形成した。その後、露出した銅面をエッチング液でエッチングし、苛性ソーダでレジストを剥離して所定の銅パターンを形成した。

【0074】

ここで、銅パターンは、出力側アウターリードが650本(60μmピッチ)で、アウターリードの平行の端部の長さが3mmとし、入力側アウターリードが96本(394μmピッチ)で平行の端部の長さが2.5mmとした。また、インナーリード部に搭載される半導体チップのサイズは、長辺側が17mm、短辺側が2mmと想定し、インナーリードのピッチは最小38μmとした。また、引き回し部の最小ピッチは30μmとし、1個のCOF基板の長さは28.5mm(6パーフォレーション)とした。

【0075】

続いて、銅パターン上に、市販の無電解錫めっき液で厚さ0.3μmのSnめっきを形成して配線パターンを完成し、COF基板とした。

【0076】

次に、厚さ50μmのNCF(ナガセケムテックス社製エポキシ系接着シート:品名A0006FX−10C)を48mm幅で厚さ35μmの電解銅箔の粗面側の上に載置し、ロール温度90℃、ロール圧0.4MPaの条件で0.3m/分の速度でラミネートしてNCF付き銅箔を形成した。続いて、これを17.5×2.5mmのパンチを有する金型で打ち抜いて、外形40mm×23mmで17.5×2.5mmの孔を有するNCF付き銅箔の個片を作製した。

【0077】

この個片のNCF面からPET製のベースフィルムを剥離し、上述した配線パターンの上の所定の位置に仮止めした後、ラミネーターを用いて上下ゴムロール温度を190℃、ロール圧0.4MPa、ロール速度0.3m/分の条件で熱圧着し、その後、175℃×3時間のポストキュアを行い、半硬化状態のNCFを熱硬化させた。

【0078】

さらに、銅箔の表面に無電解錫めっき液を用いて0.1μm厚の無電解めっき層を形成して表面を保護し、実施形態1(図1)と同様な構成を有するフレキシブルプリント配線基板を製造した。

【0079】

[実施例2]

実施例1と同様にCOF基板を製造した。一方、実施例1と同様なNCFを40mm×23mmに切断し、これをCOF基板上の所定の位置に配置し、ロール温度90℃、ロール圧0.4MPaの条件で0.3m/分の速度でラミネートしてNCF付き銅箔を形成した。

【0080】

続いて、35μm厚の電解銅箔を17.5×2.5mmのパンチを有する金型で打ち抜いて、外形40mm×23mmで17.5×2.5mmの孔を有する銅箔の個片を作製した。

【0081】

この銅箔の個片を粗化面を下にして、PET製のベースフィルムを剥離したNCF上の所定の位置に仮止めした後、75μm厚のPETフィルムで表面を保護した後、ラミネーターを用いて上下ゴムロール温度を190℃、ロール圧0.4MPa、ロール速度0.3m/分の条件で熱圧着し、NCFを半硬化状態のまま圧着した。

【0082】

さらに、銅箔の表面に無電解錫めっき液を用いて0.1μm厚の無電解めっき層を形成して表面を保護し、実施形態3(図5)と同様な構成を有するフレキシブルプリント配線基板を製造した。

【0083】

このようなフレキシブルプリント配線基板は、半導体チップの搭載領域のインナーリードが半硬化状態のNCFに覆われているが、このNCFはタック性を有しているので、半導体チップを位置合わせした後、半導体チップのバンプとCOF基板のインナーリードとをインナーリードボンダーで、例えば、200℃×19.8秒の条件で熱圧着することにより、バンプがNCFを貫通してインナーリードと容易に接合することができる。なお、その後、例えば、175℃×3時間、ポストキュアすることにより、NCFは完全に硬化し、半導体チップの接続部はアンダーフィル剤として機能する硬化したNCFにより保護される。

【0084】

[実施例3]

実施例1と同様にCOF基板を製造した。一方、実施例1と同様なNCFを40mm×24.5mmに切断し、これをCOF基板上の所定の位置に配置し、ロール温度90℃、ロール圧0.4MPaの条件で0.3m/分の速度でラミネートしてNCF付き銅箔を形成した。このとき、出力側アウターリードの端部のNCFから露出した幅が1.4mm、入力側アウターリードの端部のNCFから露出した幅が2mmとなるように設定した。

【0085】

続いて、35μm厚の電解銅箔を17.5×2.5mmのパンチを有する金型で打ち抜いて、外形40mm×23mmで17.5×2.5mmの孔を有する銅箔の個片を作製した。

【0086】

この銅箔の個片を粗化面を下にして、PET製のベースフィルムを剥離したNCF上の所定の位置に仮止めした後、75μm厚のPETフィルムで表面を保護した後、ラミネーターを用いて上下ゴムロール温度を190℃、ロール圧0.4MPa、ロール速度0.3m/分の条件で熱圧着し、その後、175℃×3時間のポストキュアを行い、半硬化状態のNCFを熱硬化させた。

【0087】

さらに、銅箔の表面に無電解錫めっき液を用いて0.1μm厚の無電解めっき層を形成して表面を保護し、実施形態4(図7)と同様な構成を有するフレキシブルプリント配線基板を製造した。

【0088】

このようなフレキシブルプリント配線基板は、実施例2と同様に、半導体チップの搭載領域のインナーリードが半硬化状態のNCFに覆われているが、このNCFはタック性を有しているので、半導体チップを位置合わせした後、半導体チップのバンプとCOF基板のインナーリードとをインナーリードボンダーで、例えば、200℃×20秒の条件で熱圧着することにより、バンプがNCFを貫通してインナーリードと容易に接合することができる。なお、その後、例えば、175℃×3時間、ポストキュアすることにより、NCFは完全に硬化し、半導体チップの接続部はアンダーフィル剤として機能する硬化したNCFにより保護される。

【0089】

また、出力側アウターリードの1.4mm幅の露出部に、1.5mm幅のACF(日立化成社製、AC−4251F−16)を110℃×3秒で1.5kg/cm2の圧力で仮圧着した。次に、厚さ2500ÅのITO付きガラス板(26mm×76mm×0.7mm厚)をACF上に置き、180℃×19.8秒で2.5kg/cm2の圧力で本圧着した。なお、ボンディングツールは、3mm幅×110mm長さのスーパーインバー製であり、熱圧着装置は日本アビオニクス社製のパルスヒートボンダーTC−125を用いた。

【0090】

本実施例では、出力側アウターリードとガラス基板とがACFにより接続されると、ACFとNCFとは0.1mm幅で重なり部があるので、アウターリードに露出部が存在しないものとなる。これにより、露出部への防湿剤の塗布作業を行う必要がないという効果を奏する。

【0091】

[比較例1]

実施例1と同様に、COF基板を製造した。

【0092】

このCOF基板の、入出力アウターリード部及びインナーリード部以外の領域に、ソルダーレジストインキ(日立化成社製、商品名SN9000)をスクリーン印刷機により印刷した後、加熱硬化させ、厚さ15μmのソルダーレジスト層を形成した。

【0093】

(試験例)

実施例3及び比較例1のCOF基板サンプルのインナーリード上に18mm×2mmの発熱抵抗体を載せて半導体チップを実装した状態を模した。

【0094】

10Vで0.12Aの電流を整流器より流して発熱抵抗体に通電後、放熱温度計(Custom社製、IR−100)により発熱抵抗体側面の表面温度を20mm離れた位置から5分ごとに測定した。

【0095】

この結果、放熱作用を有する金属層を有しない比較例1では30分間の最高到達温度が100.3℃であったのに対し、実施例3の基板では、発熱抵抗体の側方約1.4mm離れた位置に金属層を有するので、発熱抵抗体の発熱が輻射で金属層に伝達し、放熱されたものとみられ、最高到達温度は86.7℃であった。

【符号の説明】

【0096】

10、10A〜10C フレキシブルプリント配線基板

11 絶縁基材

12 配線パターン

13 スプロケットホール

14、14A〜14C 絶縁性接着層

15、15A〜15C 金属層

21 インナーリード

22 入力側アウターリード

23 出力側アウターリード

31 半導体チップ

【特許請求の範囲】

【請求項1】

絶縁基材と、この絶縁基材の一方面に設けられた導電体層からなる配線パターンとを具備し、前記配線パターンは半導体チップ搭載用のインナーリードと、入出力配線接続用のアウターリードとを有し、当該配線パターン上に絶縁性接着層を介して金属層が接着されていることを特徴とするフレキシブルプリント配線基板。

【請求項2】

請求項1に記載のフレキシブルプリント配線基板において、前記絶縁性接着層は、前記インナーリードと、前記アウターリードとを除いた領域を覆っており、前記金属層は、インナーリードに搭載される半導体チップに近接するように設けられていることを特徴とするフレキシブルプリント配線基板。

【請求項3】

請求項2に記載のフレキシブルプリント配線基板において、前記金属層のインナーリード側の端部は前記絶縁性接着層の端部より後退して前記絶縁性接着層の端部が前記金属層の端部より前記インナーリード側に突出していることを特徴とするフレキシブルプリント配線基板。

【請求項4】

請求項1に記載のフレキシブルプリント配線基板において、前記絶縁性接着層は、前記インナーリードとその間の領域を覆い、前記アウターリードを除いた領域を覆っており、前記金属層は、前記インナーリード及びその間の領域を除いた領域に設けられていることを特徴とするフレキシブルプリント配線基板。

【請求項5】

請求項2〜4の何れか1項に記載のフレキシブルプリント配線基板において、前記金属層の前記アウターリード側の端部は前記絶縁性接着層の端部より後退しており、前記絶縁性接着層の端部が前記金属層の端部より突出して前記アウターリードの接続端子部の一部を覆っていることを特徴とするフレキシブルプリント配線基板。

【請求項6】

請求項1〜5の何れか1項に記載のフレキシブルプリント配線基板において、前記絶縁性接着層が、NCF又はNCPからなることを特徴とするフレキシブルプリント配線基板。

【請求項7】

請求項1〜6の何れか1項に記載のフレキシブルプリント配線基板において、前記絶縁性接着層が、半硬化の熱硬化性樹脂を含むことを特徴とするフレキシブルプリント配線基板。

【請求項8】

請求項1〜7の何れか1項に記載のフレキシブルプリント配線基板において、前記配線パターン上にはソルダーレジスト層がないことを特徴とするフレキシブルプリント配線基板。

【請求項9】

請求項1〜8の何れか1項に記載のフレキシブルプリント配線基板の前記インナーリードに半導体チップが搭載され、前記アウターリードには、入出力側の部材が接続されていることを特徴とする半導体装置。

【請求項1】

絶縁基材と、この絶縁基材の一方面に設けられた導電体層からなる配線パターンとを具備し、前記配線パターンは半導体チップ搭載用のインナーリードと、入出力配線接続用のアウターリードとを有し、当該配線パターン上に絶縁性接着層を介して金属層が接着されていることを特徴とするフレキシブルプリント配線基板。

【請求項2】

請求項1に記載のフレキシブルプリント配線基板において、前記絶縁性接着層は、前記インナーリードと、前記アウターリードとを除いた領域を覆っており、前記金属層は、インナーリードに搭載される半導体チップに近接するように設けられていることを特徴とするフレキシブルプリント配線基板。

【請求項3】

請求項2に記載のフレキシブルプリント配線基板において、前記金属層のインナーリード側の端部は前記絶縁性接着層の端部より後退して前記絶縁性接着層の端部が前記金属層の端部より前記インナーリード側に突出していることを特徴とするフレキシブルプリント配線基板。

【請求項4】

請求項1に記載のフレキシブルプリント配線基板において、前記絶縁性接着層は、前記インナーリードとその間の領域を覆い、前記アウターリードを除いた領域を覆っており、前記金属層は、前記インナーリード及びその間の領域を除いた領域に設けられていることを特徴とするフレキシブルプリント配線基板。

【請求項5】

請求項2〜4の何れか1項に記載のフレキシブルプリント配線基板において、前記金属層の前記アウターリード側の端部は前記絶縁性接着層の端部より後退しており、前記絶縁性接着層の端部が前記金属層の端部より突出して前記アウターリードの接続端子部の一部を覆っていることを特徴とするフレキシブルプリント配線基板。

【請求項6】

請求項1〜5の何れか1項に記載のフレキシブルプリント配線基板において、前記絶縁性接着層が、NCF又はNCPからなることを特徴とするフレキシブルプリント配線基板。

【請求項7】

請求項1〜6の何れか1項に記載のフレキシブルプリント配線基板において、前記絶縁性接着層が、半硬化の熱硬化性樹脂を含むことを特徴とするフレキシブルプリント配線基板。

【請求項8】

請求項1〜7の何れか1項に記載のフレキシブルプリント配線基板において、前記配線パターン上にはソルダーレジスト層がないことを特徴とするフレキシブルプリント配線基板。

【請求項9】

請求項1〜8の何れか1項に記載のフレキシブルプリント配線基板の前記インナーリードに半導体チップが搭載され、前記アウターリードには、入出力側の部材が接続されていることを特徴とする半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−239022(P2010−239022A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2009−87032(P2009−87032)

【出願日】平成21年3月31日(2009.3.31)

【出願人】(000006183)三井金属鉱業株式会社 (1,121)

【Fターム(参考)】

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成21年3月31日(2009.3.31)

【出願人】(000006183)三井金属鉱業株式会社 (1,121)

【Fターム(参考)】

[ Back to top ]