フレキシブルプリント配線板の製造方法およびそれに用いられるダミーテープ

【課題】 半導体装置との電気的接続の信頼性を厳しく要求されることの多いフレキシブルプリント配線板の先端および後端におけるボンディングパッドの表面などに施されるAuめっきやAu/Ni2層めっき等の厚さが厚くなる方向でばらつくことを解消する。

【解決手段】 このダミーテープ13は、フレキシブルプリント配線板11を巻回してなるロール15の先端および後端にそれぞれ接合され、導体パターン12と電気的に接続されるダミー導体パターン9を備えており、かつそのダミー導体パターン9が、フレキシブルプリント配線板11における電解めっきの対象となる導体パターン12の導体断面積よりも大きな断面積を有するものとなるように、導体パターン12の厚さよりも予め厚く形成されている。

【解決手段】 このダミーテープ13は、フレキシブルプリント配線板11を巻回してなるロール15の先端および後端にそれぞれ接合され、導体パターン12と電気的に接続されるダミー導体パターン9を備えており、かつそのダミー導体パターン9が、フレキシブルプリント配線板11における電解めっきの対象となる導体パターン12の導体断面積よりも大きな断面積を有するものとなるように、導体パターン12の厚さよりも予め厚く形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばTABテープのようなロール状に巻かれたものから繰り出されてボンディングパッド等の表面に金めっき等が施されるフレキシブルプリント配線板の製造方法、およびそれに用いられるダミーテープに関する。

【背景技術】

【0002】

従来、この種のフレキシブルプリント配線板では、導体パターンとして配線パターンやボンディングパッドが形成されている。ボンディングパッドには、半導体チップとの電気的な接続を行うためのワイヤーボンディングが行われる。その接続信頼性をさらに確実なものとするために、ボンディングパッドの表面上には、Au(金)めっき単体、またはAuとNi(ニッケル)との2層めっきが施される場合が多い。

【0003】

フレキシブルプリント配線板におけるボンディングパッド上に、上記のようなめっきを施す方法としては、一般に、電解めっき槽を用いたインラインめっきが行われている。すなわち、めっきを施す対象であるボンディングパッド等の表面がソルダーレジストから露出した状態に形成されたフレキシブルプリント配線板を、ロール状に巻回しておき、そのロールの先端から順次に繰り出してインラインで電解めっき槽に投入することで、上記のようなAuめっき等をボンディングパッド上に施すようにしている。

【0004】

このようなロールから繰り出されてインラインで電解めっき槽へと投入される方法でめっきが施されるフレキシブルプリント配線板の製造方法では、そのフレキシブルプリント配線板の投入の初期および最終期に施されるめっきの厚さが、所定の許容範囲を逸脱して厚くなってしまう傾向があった。

このため、いわゆるダミー材と呼ばれるようなダミーテープを、実際の製品となるフレキシブルプリント配線板の先端および後端に接合し、その先端に接合されたダミーテープから電解めっき槽へと投入して行き、かつ後端に接続されたダミーテープが最終的に電解めっき槽を離脱することで、一連の(そのインラインの)フレキシブルプリント配線板の電解めっき工程を行うという技術が、例えば特開2001−152389号公報にて提案されている(特許文献1)。

【0005】

すなわち、フレキシブルプリント配線板をインラインで電解めっき槽に投入して、ボンディングパッドの表面などに金めっきや金/ニッケルめっきを施す場合、上記のようなダミーテープを用いなければ、フレキシブルプリント配線板の先端が電解めっき槽に入ってからそのフレキシブルプリント配線板が槽内を定常的に通過して行くようになるまでの間と、そのフレキシブルプリント配線板の後端が電解めっき槽から完全に離脱するまでの間との、いわゆる過渡状態においては、そのフレキシブルプリント配線板の先端部付近や後端部付近に供給される電解めっき用の電流の分布に顕著な偏りが生じることが避け難い。これに起因して、製品としてのフレキシブルプリント配線板の先端部付近や後端部付近における金めっき等の厚さが、所定の規格値を大幅に逸脱して厚くなり、延いてはその部分を切除しなければならなくなって、少なくともその分のハードウェア資源が実質的に全く無駄となってしまう虞がある。

【0006】

そこで、上記の従来提案されている技術では、製品となるフレキシブルプリント配線板の導体パターンと同様のパターンに形成してなるダミー導体パターンを有するダミーテープを、その製品となる本体のフレキシブルプリント配線板の先端と後端とに、例えば粘着性テープによってそれぞれ接合し、例えば銅箔からなる接続片などによってそのダミーテ

ープにおけるダミー導体パターンとフレキシブルプリント配線板における導体パターンとを電気的に接続する。このようにダミーテープを接合した後、その先端に接合されたダミーテープが最初に電解めっき槽へと投入され、やがて、そのダミーテープの後ろに接続されたフレキシブルプリント配線板が定常的な状態でインラインに投入されて行き、最終的に、そのフレキシブルプリント配線板の後端に接続されたダミーテープが電解めっき槽から離脱して、一連の(1ロール当たりの)電解めっきプロセスが完了するようにしている。

【0007】

このような従来提案されている技術では、投入初期と最終期との、不可避的に電流密度に偏りが生じることに起因してめっき厚が厚くなる部分を、ダミーテープに負担させることにより、最終的に製品となる本体のフレキシブルプリント配線板には所定の規格値に適合した適正な厚さのめっきが施されるようになることが期待される。

【0008】

【特許文献1】特開2001−152389号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、実際には、上記特許文献1にて提案された技術による従来のダミーテープを用いてもなお、製品となる本体のフレキシブルプリント配線板におけるめっき厚の、厚くなる方向でのばらつきは、ある程度の改善は見られるものの、その効果は十分ではなく、依然として所定の許容範囲を逸脱した過大な厚さとなってしまう場合が多いという問題があった。

【0010】

本発明は、このような問題に鑑みて成されたもので、その目的は、例えばTABテープや薄型電子機器用のフレキシブルプリント配線板のような、半導体装置との電気的接続の信頼性を厳しく要求されることの多いフレキシブルプリント配線板の先端および後端における、ボンディングパッドの表面などに施されるAuめっきやAu/Ni2層めっき等の厚さが厚くなる方向にばらつくという問題を解消して、所定の厚さのめっきを安定的に実現することを可能とするフレキシブルプリント配線板の製造方法およびそれに用いられるダミーテープを提供することにある。

【課題を解決するための手段】

【0011】

本発明の第1のフレキシブルプリント配線板の製造方法は、巻回可能な柔軟性を有する絶縁性基板上に導体パターンが形成され、ロール状に巻回したものから繰り出されて、電解めっき槽内へとインラインで投入されて行くことで、前記導体パターンの表面に電解めっきを施す工程を、少なくとも含んだフレキシブルプリント配線板の製造方法であって、前記フレキシブルプリント配線板を巻回してなるロールにおける先端および後端に、当該フレキシブルプリント配線板における前記電解めっきの対象となる導体パターンの導体断面積よりも大きな断面積を有するように前記導体パターンの厚さよりも予め厚く形成してなるダミー導体パターンを備えたダミーテープを、前記導体パターンと前記ダミー導体パターンとが電気的に接続されるように、それぞれ接合して、前記先端に接合されたダミーテープが最初に前記電解めっき槽へと投入され、引き続いて前記フレキシブルプリント配線板が連続して投入され、かつ前記後端に接合されたダミーテープが最後に前記電解めっき槽から離脱するように、前記電解めっきを施す工程を含むことを特徴としている。

【0012】

本発明の第2のフレキシブルプリント配線板の製造方法は、上記第1のフレキシブルプリント配線板の製造方法において、前記導体パターンと同種の導体金属からなるダミー導体金属ベースパターンの表面上に、銅箔層または銅めっき層を前記電解めっき槽に投入される以前に予め形成することで、当該銅箔層または銅めっき層と前記ダミー導体金属ベースパターンとで前記ダミー導体パターンを形成して、当該ダミー導体パターンの厚さを前

記導体パターンの厚さよりも厚くすることを特徴としている。

【0013】

本発明の第3のフレキシブルプリント配線板の製造方法は、上記第1または第2のフレキシブルプリント配線板の製造方法において、前記導体パターンと同種の導体金属からなるダミー導体金属ベースパターンの表面上に、前記導体パターンの表面に施されるめっきと同種の金属層またはめっき層を形成することで、当該金属層またはめっき層と前記ダミー導体金属ベースパターンとで前記ダミー導体パターンを形成して、当該ダミー導体パターンの厚さを前記導体パターンの厚さよりも厚くすることを特徴としている。

【0014】

本発明の第4のフレキシブルプリント配線板の製造方法は、上記第1ないし第3のうちいずれかのフレキシブルプリント配線板の製造方法において、前記電解めっき槽に投入された経歴を有するダミーテープを再利用することで、当該ダミーテープにおけるダミー導体パターンをさらに厚くして行くようにすることを特徴としている。

【0015】

本発明の第1のフレキシブルプリント配線板の製造に用いられるダミーテープは、巻回可能な柔軟性を有する絶縁性基板上に導体パターンが形成され、ロール状に巻回したものから繰り出されて、電解めっき槽内へとインラインで投入されて行くことで、前記導体パターンの表面に電解めっきが施される工程を含んだフレキシブルプリント配線板の製造に用いられるダミーテープであって、前記フレキシブルプリント配線板を巻回してなるロールの先端および後端にそれぞれ接合され、前記導体パターンと電気的に接続されるダミー導体パターンを有しており、かつ当該ダミー導体パターンが、前記フレキシブルプリント配線板における前記電解めっきの対象となる導体パターンの導体断面積よりも大きな断面積を有するものとなるように、前記導体パターンの厚さよりも予め厚く形成されていることを特徴としている。

【0016】

本発明の第2のフレキシブルプリント配線板の製造に用いられるダミーテープは、上記第1のフレキシブルプリント配線板の製造に用いられるダミーテープにおいて、前記ダミーテープにおける前記ダミー導体パターンが、前記フレキシブルプリント配線板の導体パターンと同種の導体金属からなるダミー導体金属ベースパターンの表面上に、前記導体パターンの表面に施されるめっきと同種の金属層またはめっき層を予め形成してなるものであることを特徴としている。

【0017】

本発明の第3のフレキシブルプリント配線板の製造に用いられるダミーテープは、上記第1または第2のフレキシブルプリント配線板の製造に用いられるダミーテープにおいて、前記ダミーテープにおける前記ダミー導体パターンが、前記フレキシブルプリント配線板の導体パターンと同種の導体金属からなるダミー導体金属ベースパターンの表面上に、銅箔層または銅めっき層を予め形成してなるものであることを特徴としている。

【発明の効果】

【0018】

本発明のフレキシブルプリント配線板の製造方法およびそれに用いられるダミーテープによれば、フレキシブルプリント配線板を巻回してなるロールにおける先端および後端に、そのフレキシブルプリント配線板における電解めっきの対象となる導体パターンの導体断面積よりも大きな断面積を有するように、導体パターンの厚さよりも予め厚く形成してなるダミー導体パターンを備えたダミーテープを、導体パターンとダミー導体パターンとが電気的に接続されるように接合し、その先端に接合されたダミーテープが最初に電解めっき槽へと投入され、かつ後端に接合されたダミーテープが最後に電解めっき槽から離脱するように、電解めっきを施すようにしたので、ダミー導体パターン自体の電気抵抗およびそれとフレキシブルプリント配線板との間での接続抵抗を低減することが可能となり、電解めっき槽内でフレキシブルプリント配線板やダミーテープに供給される電解めっき用電流の電流分布の偏りをダミーテープへと有効に偏らせて、めっき厚が厚くなる部分をダ

ミーテープにおけるダミー導体パターンの部分に集中させるようにすることができる。その結果、製品となる本体のフレキシブルプリント配線板におけるめっき厚を、所定の規定値内に安定的に収めるようにすることが可能となる。

【発明を実施するための最良の形態】

【0019】

以下、本実施の形態に係るフレキシブルプリント配線板の製造方法およびそれに用いられるダミーテープについて、図面を参照して説明する。

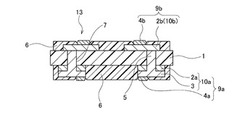

図1は、本実施の形態に係るダミーテープの主要部の構造を示す図、図2は、本実施の形態に係るダミーテープ、およびそれが接合されるフレキシブルプリント配線板(TABテープ)におけるビア形成までの主要な製造工程の流れを示す図、図3は、図2に引き続いてソルダーレジスト層の形成までの主要な製造工程の流れを示す図、図4は、電解めっき槽の構造およびその槽内におけるめっきプロセスを模式的に示す図である。

【0020】

本実施の形態に係るダミーテープは、図1に示したように、絶縁性基板1と、銅箔パターン層2a、2bと、めっき銅パターン層3と、ダミー導体めっきパターン層4a、4bと、ビア5と、ソルダーレジスト層6とを、その主要部として備えている。

【0021】

絶縁性基板1は、ポリイミド樹脂テープのようなフレキシブルでかつ絶縁性を有する材質からなるフィルム状の基板である。この絶縁性基板1の所定位置ごとにビアホール7が穿設されており、そのビアホール7によって出来た空所内に、めっき銅を充填してなるビア5が形成されている。

絶縁性基板1の表裏にはそれぞれ、銅箔をパターニングしてなる銅箔パターン層2a、2bが形成されている。銅箔パターン層2aの上にはさらに、前述のビア5を形成した際に積層形成されためっき銅パターン層3が、その銅箔パターン層2aのパターンと同じパターンに形成されている。

【0022】

ダミー導体めっきパターン層4a、4bは、それぞれ、ボンディングパッド部8a、8bの最上層に形成されている。

銅箔パターン層2aおよびめっき銅パターン層3ならびにダミー導体めっきパターン層4aにより、ダミー導体パターン9aが形成されている。これらのうち、銅箔パターン層2aおよびめっき銅パターン層3により、ダミー導体ベースパターン10aが形成されている。すなわち、ダミー導体めっきパターン層4aは、銅箔パターン層2aおよびめっき銅パターン層3を積層してなるダミー導体ベースパターン10aの上に形成されており、このダミー導体めっきパターン層4aが形成されていることによって、ダミー導体パターン9a全体の厚さが、製品としての本体のフレキシブルプリント配線板11における電解めっきが施される対象の導体パターン12aの厚さよりも厚くなっている。このようにダミー導体パターン9a全体の断面積が導体パターン12aの断面積よりも大きくなっているので、ダミー導体パターン9aの電気抵抗は、導体パターン12aの電気抵抗よりもさらに低減化されている。

【0023】

同様に、銅箔パターン層2bおよびダミー導体めっきパターン層4bにより、ダミー導体パターン9bが形成されている。ここでは、銅箔パターン層2bそれ自体が、ダミー導体ベースパターン10bである。ダミー導体めっきパターン層4bが、ダミー導体ベースパターン10b(銅箔パターン層2b)の上に形成されていることによって、ダミー導体パターン9b全体の厚さが、製品としての本体のフレキシブルプリント配線板11における電解めっきが施される対象の導体パターン12bの厚さよりも厚くなっている。このようにダミー導体パターン9b全体の断面積が導体パターン12bの断面積よりも大きくなっているので、ダミー導体パターン9bの電気抵抗は、導体パターン12bの電気抵抗よりもさらに低減化されている。

【0024】

ここで、ダミー導体めっきパターン層4は、フレキシブルプリント配線板11における導体パターン12の表面に施される電解めっきの金属と同種の金属からなる層を予め形成してなるものとしてもよく、あるいは、銅箔層または銅めっき層を予め形成してなるものとしてもよい。

例えば、電解めっきによってフレキシブルプリント配線板11におけるボンディングパッド8の表面に形成されるめっき層をAuめっきからなるものとする場合、一般にAuは貴金属なので、その材料コストが極めて高価なものとなるが、銅箔または銅めっきのようなCu系材料ならば、Auよりも安価で、めっき管理等も簡易に済ませることができ、かつ電気抵抗の点でもAuよりも低抵抗である。従って、そのようなさらなる有利な点を有している銅箔または銅めっきのようなCu系材料を用いて、ダミー導体めっきパターン層4を形成することも有効である。

【0025】

あるいは、銅箔または銅めっきからなるダミー導体めっきパターン層4を形成することで、ダミーテープ11におけるダミー導体パターン9全体の必要十分な最低限の厚さ(断面積)を予め確保しておき、その後、そのダミーテープ11を複数回再利用することにより、フレキシブルプリント配線板11におけるボンディングパッド8の表面に形成されるめっき層と同じ金属からなるめっき層の付着によって、ダミー導体パターン9全体の厚さをさらに増すようにすることなども有効である。

【0026】

ソルダーレジスト層6は、Au(金)/Ni(ニッケル)めっきが施される部位であるボンディングパッド8の部分等のみを露出させ、他の部分はほぼ全面を覆うように、絶縁性基板1の表裏にそれぞれ形成されている。

【0027】

このような主要部の構造を備えたダミーテープ13は、電解めっきが施される以前の、図3(c)に示したような状態のフレキシブルプリント配線板11を巻回してなるロール15の先端と後端とにそれぞれ1つずつ、粘着テープ16等によって物理的に接合され、ダミー導体パターン9がフレキシブルプリント配線板11の導体パターン12に対して銅箔片17を介して電気的に接続されて、図4に模式的に示したようにして電解めっき槽40へと投入される。その電解めっき槽20では、電解めっき法によるAu/Niめっきが行われて、フレキシブルプリント配線板11の導体パターン12のうちのボンディングパッド8の部分などに、規定範囲内の厚さを有するAu/Niめっき層が形成される。フレキシブルプリント配線板11上に形成されるAu/Niめっき層についての図示は省略するが、これは実質的に、厚さは異なるものの、例えば図1に示したダミー導体めっきパターン層4とほぼ同様の位置ごとに(各ボンディングパッド8の表面上に)形成されるものであることは言うまでもない。

【0028】

フレキシブルプリント配線板11の、導体パターン12が形成されるまでの工程は、図2および図3に示したようなものである。

まず、図2(a)に示したように、ポリイミド樹脂フィルムのような柔軟性を有する絶縁性基板1の表裏にそれぞれ銅箔20a、20bを貼り合わせてなる、いわゆる2層CCL材21を用意する。

【0029】

そして、図2(b)に示したように、CCL材21の表裏両面にそれぞれ、例えば厚さ15μm程度のドライフィルムレジスト22を、例えばロールラミネータによりラミネートし、そのドライフィルムレジスト22に露光装置およびフォトマスク等(図示省略)を用いて、所定のビアホール7の位置ごとにパターンを転写し、例えば炭酸ナトリウム等を用いて現像を行う。そして、例えば塩化第二鉄溶液をエッチャントとして用いたウェットエッチング法により、銅箔20aのうちのビアホール7の位置の部分を除去して、その部分の絶縁性基板1の表面を露出させる。

【0030】

続いて、例えば炭酸ガスレーザを用いて、図2(c)に示したように、ビアホール7を穿ち設ける。このとき、ビアホール7の壁面にスミア状に付着するポリイミド加工物等の残渣については、例えば過マンガン酸ナトリウム等により除去すればよい。

【0031】

そして、図2(d)に示したように、CCL材21の表裏のうちの銅箔20aが形成されている側の表面ほぼ全面に、例えば無電解銅めっき法によりめっき銅層23を形成(堆積)することにより、そのめっき銅でビアホール7の空所を充填して、ビア5を形成する。

【0032】

続いて、図3(a)に示したように、例えば上記の図2(b)で説明した工程と同様に露光装置およびフォトマスク等を用いて、ドライフィルムレジストパターン24a、24bを形成する。

【0033】

そして、そのドライフィルムレジストパターン24a、24bを用いて、エッチング法により、銅箔20aおよびめっき銅層23、ならびに銅箔20bをパターニングして、図3(b)に示したように、銅箔パターン層25aおよびめっき銅パターン層26aを積層してなる導体パターン12aと、導体パターン12bとを、それぞれ形成する。そして、使用済みのドライフィルムレジストパターン24a、24bを、例えば水酸化ナトリウム溶液を用いて剥離除去する。

【0034】

その後、図3(c)に示したように、例えばスクリーン印刷法によりフォトソルダーレジストを塗付した後、その露光・現像(パターニング)等を行い、さらにUV露光によって硬化を行って、各ボンディングパッド8の部分ごとに開口(窓部)を設けてなるソルダーレジスト層6を形成する。

【0035】

ここで、ダミーテープ13のダミー導体ベースパターン10を形成するまでの主要な製造工程は、上記のフレキシブルプリント配線板11のそれとほぼ同様であることは勿論である。但し、より具体的には、上記の製造工程の説明における、銅箔パターン層25aの代りに銅箔パターン層2a、めっき銅パターン層26aの代りにめっき銅パターン層3、導体パターン12aの代りにダミー導体ベースパターン10a、および導体パターン12bの代りにダミー導体ベースパターン10b(2b)、のように、それぞれ読み替えれば、上記のフレキシブルプリント配線板11の製造工程と全く同様の製造工程によって、ダミーテープ13におけるダミー導体ベースパターン10までの構造を作製することができる。

【0036】

上記のようなダミーテープ13を用いて、図4に模式的に示したような電解めっき槽40により、フレキシブルプリント配線板11に対してAu/Ni2層めっきのような電解めっきが施される。

すなわち、電解めっき槽40の容器14の内部には、アノード電極(陽極)41a、41bが収容されており、かつ電解めっき液42が密閉状態で満たされている。この電解めっき槽40の送入口44付近と送出口45付近とには、それぞれ給電ロール43a、43bが配置されており、そこを通過するフレキシブルプリント配線板11の表裏に対して常に接触して、整流器等を用いてなる安定化電源46から供給される電解めっき用の電流を、フレキシブルプリント配線板11(およびその前後のダミーテープ13)に供給することで、そのフレキシブルプリント配線板11自体の電解めっきの対象となる部分をカソード電極(負極)にして、その部分に電解めっきを施すことができるようになっている。

【0037】

フレキシブルプリント配線板11をロール15から一定の速度でインラインに繰り出して行き、まず最初にそのフレキシブルプリント配線板11の先端に接合されたダミーテープ13の先端を、送入口44から電解めっき槽40の中へと送り込み、その先端が送出口

45から電解めっき槽40の外へと出るまで、上記の繰り出しをさらに進めて行く。引き続いてさらに繰り出しを継続して行くと、フレキシブルプリント配線板11が電解めっき槽40内を貫通して定常的に通過する状態となり、その状態が継続されることで、そのフレキシブルプリント配線板11の長手方向に、連続的に(インラインで)電解めっきが施されて行く。

【0038】

この電解めっき槽40にて上記のようにしてダミーテープ13の先端が給電ローラ43aに接触すると共に送入口44に送入され、送出口45を通過し、給電ローラ43bに接触して定常的な電解めっきがフレキシブルプリント配線板11に対して開始される以前には、それ以降の定常的な電解めっきが行われる際のフレキシブルプリント配線板11に対して供給される電流密度よりも高い電流密度でダミーテープ13に対して電解めっきが行われることとなる。このため、ダミーテープ13のダミー導体パターン9の表面には、フレキシブルプリント配線板11に対して要求される規格値よりも著しく厚い電解めっき層が形成されることとなる。

【0039】

しかし、ダミーテープ13は製品としての本体のフレキシブルプリント配線板11とは全く異なり、電解めっき工程の後には、その製品としての本体のフレキシブルプリント配線板11から取り外されて再利用されることができるものであるから、厚い電解めっき層が形成されても、従来のフレキシブルプリント配線板の製造方法の場合のような不良品として廃棄しなければならなくなるといった不都合なことは全くなく、むしろ、このダミーテープ13が再利用される際に、前回の電解めっきで厚く付着した電解めっき層からなるダミー導体めっきパターン層4の厚さの分だけダミー導体パターン9の断面積がさらに大きくなって、電流密度の分布の偏りをこのダミーテープ13のダミー導体パターン9の表面へとさらに集中させやすくすることができるので、フレキシブルプリント配線板11の導体パターン12の表面に電解めっき層が厚く付着することを、さらに確実に回避することができるようになるという、有利な効果が得られるのである。このことは、フレキシブルプリント配線板11の後端に接合されて用いられるダミーテープ13についても同様であることは勿論である。

【0040】

次に、本実施の形態に係るフレキシブルプリント配線板の製造方法およびそれに用いられるダミーテープの作用について説明する。

本実施の形態に係るフレキシブルプリント配線板の製造方法およびそれに用いられるダミーテープとの比較のために、ここで一般的な電解めっき槽を用いた電解めっき法について要約して述べると、まず、電解めっきを行わないときには、製品となる本体であるフレキシブルプリント配線板11の代りに、例えばPET(Poly Ethylene Terephthalate)テープをセットして置くことで、電解めっき液42に因るフレキシブルプリント配線板11の劣化を防止するようにしている。

【0041】

そして、例えばAu/Ni2層めっきのような電解めっき作業を開始する際には、その時点までセットされていたPETテープのような絶縁性材料からなる条材に、フレキシブルプリント配線板11の先端を、例えば粘着テープによって繋いで、インラインで電解めっき槽40へと投入して行く。このようにして、電解めっき作業が開始される。ところが、図4に示したような一般的な電解めっき槽40の構造上、フレキシブルプリント配線板11の先端が電解めっき槽40の送入口44からその内部(の電解めっき液42)に入ってから送出口45より外へと出てくるまでの間、およびフレキシブルプリント配線板11の後端が電解めっき槽40の送入口44を通過した後、その内部(の電解めっき液42)を完全に通過して送出口45から外へと完全に離脱するまでの間においては、フレキシブルプリント配線板11の表面が電解めっき液42と接している表面積は、フレキシブルプリント配線板11が電解めっき槽40内をその送入口44から送出口45まで定常的に通過中の状態と比べると、小さくなっている。しかし安定化電源46から供給される電流は

変動させるわけにはいかず、一定に保たれているので、フレキシブルプリント配線板11の表面における単位面積当たりに分布する電流密度は、フレキシブルプリント配線板11が定常的に電解めっき槽40を通過して行く状態のときよりも大きくなる。このため、フレキシブルプリント配線板11の先端および後端における電解めっき層の厚さは、それ以外の部分の厚さよりも、許容誤差の範囲を逸脱するほどに顕著に厚いものとなっていた。

【0042】

あるいは、フレキシブルプリント配線板11と全く同じ仕様で作製された、従って本実施の形態に係るダミーテープ13の場合のようなダミー導体パターン全体の断面積を増大させることができるようなダミー導体めっきパターン層4は備えていない、フレキシブルプリント配線板11の導体パターンの厚さと全く同じ厚さのダミー導体パターンを有する従来のダミーテープ(図示省略)を、フレキシブルプリント配線板11の先端と後端とにそれぞれ物理的に接合および電気的に接続してから、電解めっき槽40へと投入して電解めっきを施すようにしていたが、実際には、それでもなお、ダミーテープにおける電気抵抗が大きいことおよびダミーテープとフレキシブルプリント配線板11との接続抵抗が大きいことなどに起因して、電流密度の分布の偏りを十分な効果が得られるほどにダミーテープの部分へと偏らせることはできなかった。このため、製品としての本体であるフレキシブルプリント配線板11の先端や後端に電解めっきによって形成される電解めっき層の厚さが許容誤差範囲を逸脱するほどに厚くなる方向にばらつくことを解消することは、このような従来の技術では困難であった。

【0043】

しかし、本実施の形態に係るフレキシブルプリント配線板の製造方法およびそれに用いられるダミーテープによれば、フレキシブルプリント配線板11を巻回してなるロール15における先端および後端に、そのフレキシブルプリント配線板11における電解めっきの対象となる導体パターン12の導体断面積よりも大きな断面積を有するように、導体パターン12の厚さよりも予め厚く形成してなるダミー導体パターン9を備えたダミーテープ13を、フレキシブルプリント配線板11の導体パターン12とダミー導体パターン9とが電気的に接続されるように接合してから、電解めっき槽40へと投入するようにしたので、ダミー導体パターン9自体の電気抵抗、およびそのダミー導体パターン9とフレキシブルプリント配線板11の導体パターン12との間での、例えば銅箔片17などをジャンパ線のようにして用いて接続した際に生じる接続抵抗を、大幅に低減することが可能となる。これにより、電解めっきのために供給されるめっき用電流の電流分布の偏りを、ダミーテープ13の方へと十分に有効に偏らせて、めっき厚が厚くなる部分をダミーテープ13におけるダミー導体パターン9の部分に効果的に集中させ、それ以降の定常的な状態での電解めっきによるフレキシブルプリント配線板11に対しての電解めっき層の形成については、電流分布の偏りなく定常的に均一な電解めっき層の形成を保つようにすることが可能となる。その結果、製品となる本体のフレキシブルプリント配線板11における導体パターン12の所定の位置における表面(例えば本実施の形態ではボンディングパッド8の表面)に形成される電解めっき層の厚さを、定常的に、所定の規定値内に安定的に収めるようにすることが可能となる。延いては、従来の製造方法でフレキシブルプリント配線板11に発生していた、ロールの先端付近や後端付近における電解めっき層が厚く形成された不良部分を廃棄する、といったハードウェア資源の無駄の抑止、およびそれによる製造コストのさらなる低減を、本実施の形態に係るフレキシブルプリント配線板の製造方法およびそれに用いられるダミーテープによれば、確実に達成することが可能となる。

【0044】

また、例えば客先などから要求される電解めっき層の厚さの規格がさらに厳しくなったとしても、それに十分に対応して、フレキシブルプリント配線板11における電解めっき層の厚さを所定の規定値内に安定的に保つようにすることができる。

【0045】

なお、電解めっき層の金属材料としては、上記のAu単体めっきやAu/Ni2層めっき以外にも種々の金属を用いることが可能であることは言うまでもない。

【実施例】

【0046】

上記の実施の形態で説明したようなダミーテープ13およびフレキシブルプリント配線板11を作製し、電解めっき槽40によって電解めっきを施す実験を行った。

図5は、本発明の実施例に係る、フレキシブルプリント配線板の導体パターンの厚さよりも厚いダミー導体パターンを備えたダミーテープをフレキシブルプリント配線板の先端および後端に物理的に接合すると共に両者を電気的に接続してなる構成を模式的に示す図、図6は、第1の比較例として、フレキシブルプリント配線板の導体パターンの厚さと同じ厚さのダミー導体パターンを備えたダミーテープをフレキシブルプリント配線板の先端および後端に物理的に接合すると共に両者を電気的に接続してなる構成を模式的に示す図、図7は、第2の比較例としてダミーテープをフレキシブルプリント配線板の先端および後端に物理的に接合したが電気的には接続しないようにした構成を模式的に示す図であり、図8は、図5に示した実施例の構成についての実験結果を示す図、図9は、図6に示した第1の比較例の構成についての実験結果を示す図、図10は、図7に示した第2の比較例の構成についての実験結果を示す図である。

【0047】

CCL材21として銅箔/ポリイミド樹脂フィルム/銅箔の厚さが12μm/25μm/12μmのものを用いて、長さ10mのフレキシブルプリント配線板11を3本作製した。そしてそれと同じ仕様の長さ3mのダミーテープ13を6本作製した。

そして、実施例として電解めっき槽40を用いた10回の電解めっきによってダミー導体めっきパターン層4を形成してなるダミーテープ13a、13bを2本作製し、それらを、図5に示したように、上記のうちの1本のフレキシブルプリント配線板11の先端および後端にそれぞれ、粘着テープ16によって物理的に接合すると共に銅箔片17によって電気的に接続した。

【0048】

また、第1の比較例として、図6に示したように、ダミー導体めっきパターン層4が形成されておらずフレキシブルプリント配線板11の導体パターン12と同じ厚さに形成されたダミー導体ベースパターン10を有する従来のダミーテープ13c、13dを2本作製し、それらを、上記のうちの1本のフレキシブルプリント配線板11の先端および後端にそれぞれ、粘着テープ16によって物理的に接合すると共に銅箔片17によって電気的に接続した。この構成での、フレキシブルプリント配線板11とダミーテープ13cとの接続抵抗を含めた抵抗値は0.070Ω、フレキシブルプリント配線板11とダミーテープ13dとの接続抵抗を含めた抵抗値は0.049Ωとなった。

【0049】

また、第2の比較例として、図7に示したように、ダミー導体めっきパターン層4が形成されておらずフレキシブルプリント配線板11の導体パターン12と同じ厚さに形成されたダミー導体ベースパターン10を有する従来のダミーテープ13c、13dを2本作製し、それらを、上記のうちの1本のフレキシブルプリント配線板11の先端および後端にそれぞれ、粘着テープ16によって物理的に接合し、かつ電気的には接続しないようにした。具体的には、粘着テープ16によって物理的に接合したが、銅箔片17は用いないで、ダミーテープ13c、13dとフレキシブルプリント配線板11との間にPETからなる絶縁材18を介挿することにより、ダミーテープ13c、13dとフレキシブルプリント配線板11とを電気的に絶縁させた。これは換言すれば、ダミーテープ13c、13dとフレキシブルプリント配線板11との接続抵抗を最も極端に大きくした(無限大にした)ことと等価である。

【0050】

電解めっき層の厚さの規格は、狙い値を0.4μmとし、許容誤差範囲を+0.15μm/−0.1μmと設定した。この設定に従って、安定化電源46を用いて供給する電流値を1.7Aとし、ロール15からのフレキシブルプリント配線板11の搬送速度(いわゆる繰り出し速度)を0.6m/minに調節して、Au/Ni2層めっきを行った。こ

のときの電解めっき槽40自体の設定やプロセス条件等については、一般的なものを用いた。

そして、図5、図6、図7に示した各サンプルに対して電解めっきを行った後、蛍光X線膜厚測定器(図示省略)を用いて、各サンプルのフレキシブルプリント配線板11の長手方向での電解めっき層の厚さを測定した。

【0051】

その結果、本発明の実施例に係るサンプル(図5の構成)の場合には、電解めっき層の厚さは、図8に示したように、製品としての本体であるフレキシブルプリント配線板11の先端から後端まで、ほぼ上記の規格を満たす均一なものとなっていることが確認できた。

【0052】

また、それと比較して、導体パターン12と同じ厚さのダミー導体ベースパターン10を有するダミーテープ13c、13dを電気的に接続してなる第1の比較例に係るサンプル(図6の構成)の場合には、電解めっき層の厚さは、図9に示したように、特にフレキシブルプリント配線板11の先端付近(0〜0.5mの区間の部分)で明らかに上記の規格を逸脱するほど厚くなる方向に厚さのばらつきが生じていることが確認された。これは、この第1の比較例に係るサンプルが、ダミーテープ13c、13dにおけるダミー導体ベースパターン10の接続抵抗を含めた電気抵抗が、本発明の実施例に係るダミーテープ13a、13bの電気抵抗よりも大きいことに因るものと解せられる。

【0053】

また、第2の比較例に係るサンプル(図6の構成)の場合には、電解めっき層の厚さは、図10に示したように、特にフレキシブルプリント配線板11の先端付近(0〜0.5mの区間の部分)で、第1の比較例の場合よりもさらに顕著に上記の規格を逸脱するほど厚くなる方向に、厚さのばらつきが生じていることが確認された。これは、この第2の比較例に係るサンプルが、本発明の実施例に係るサンプルや第1の比較例に係るサンプルとは異なり、ダミーテープ13c、13dがフレキシブルプリント配線板11の先端および後端に接合されていても、電気的には全く接続されていないので、実質的には電流分布がダミーテープ13c、13dには全くないことと等価な状態となっている。このため、電解めっき層の付着という現象に関しては、そのダミーテープ13c、13dは存在していないものとほぼ同様の状態となり、実質的にフレキシブルプリント配線板11の先端付近や後端付近に供給される電流の電流密度が著しく高密度に偏って分布したことに因るものと解せられる。

【0054】

このように、本発明の実施例に係るダミーテープ13a、13bによれば、ダミー導体パターン9自体の電気抵抗およびそれとフレキシブルプリント配線板11との間での接続抵抗を低減して、電解めっきのために供給されるめっき用電流の電流分布の偏りをダミーテープ13へと有効に偏らせるようにすることが可能となり、電解めっき層の厚さが厚くなる部分をダミーテープ13におけるダミー導体パターン10の部分に集中させるようにして、製品となる本体のフレキシブルプリント配線板11における電解めっき層の厚さを所定の規定値内に安定的に収めるようにすることができることが確認された。

【0055】

なお、上記実施例では、電解めっきを10回繰り返し施すことでダミー導体めっきパターン層4を形成するようにしたが、その工程に要する材料コスト、およびダミー導体めっきパターン層4自体を構成する金属材料の電気抵抗(抵抗率)を考慮すると、一般に銅系材料は金よりも安価であり、かつその金属材料としての抵抗率は、金が2.5μΩ・cmであるのに対して銅が1.69μΩ・cmであるから、電解めっき槽40に初回投入される以前に、予め所定の厚さの銅めっき層をおよびめっき銅パターン層3の表面上に形成しておくようにしてもよい。

また、上記の実施の形態および実施例では、フレキシブルプリント配線板としてTABテープを用いる場合について説明したが、この他にも、例えば携帯電話用や薄型ノートパ

ソコン用などのような比較的大判サイズの各種のフレキシブルプリント配線板などについても、本発明に係る製造方法およびダミーテープは適用可能であることは勿論である。

【図面の簡単な説明】

【0056】

【図1】本発明の実施の形態に係るダミーテープの主要部の構造を示す図である。

【図2】本発明の実施の形態に係るダミーテープ、およびそれが接合されるフレキシブルプリント配線板における、ビア形成までの主要な製造工程の流れを示す図である。

【図3】図2に引き続いて、本発明の実施の形態に係るダミーテープ、およびそれが接合されるフレキシブルプリント配線板における、ソルダーレジスト層の形成までの主要な製造工程の流れを示す図である。

【図4】電解めっき槽の構造およびその槽内におけるめっきプロセスを模式的に示す図である。

【図5】本発明の実施例に係る、フレキシブルプリント配線板の導体パターンの厚さよりも厚いダミー導体パターンを備えたダミーテープをフレキシブルプリント配線板の先端および後端に物理的に接合すると共に両者を電気的に接続してなる構成を模式的に示す図である。

【図6】第1の比較例に係るサンプルとして、フレキシブルプリント配線板の導体パターンの厚さと同じ厚さのダミー導体パターンを備えたダミーテープをフレキシブルプリント配線板の先端および後端に物理的に接合すると共に両者を電気的に接続してなる構成を模式的に示す図である。

【図7】第2の比較例に係るサンプルとして、ダミーテープをフレキシブルプリント配線板の先端および後端に物理的に接合したが電気的には接続しないようにした構成を模式的に示す図である。

【図8】図5に示した実施例に係るサンプルについての実験結果を示す図である。

【図9】図6に示した第1の比較例に係るサンプルについての実験結果を示す図である。

【図10】図7に示した第2の比較例に係るサンプルについての実験結果を示す図である。

【符号の説明】

【0057】

1 絶縁性基板

2 銅箔パターン層

3 めっき銅パターン層

4 ダミー導体めっきパターン層

5 ビア

6 ソルダーレジスト層

7 ビアホール

8 ボンディングパッド

9 ダミー導体パターン

10 ダミー導体ベースパターン

11 フレキシブルプリント配線板

12 導体パターン

13 ダミーテープ

15 ロール

16 粘着テープ

17 銅箔片

【技術分野】

【0001】

本発明は、例えばTABテープのようなロール状に巻かれたものから繰り出されてボンディングパッド等の表面に金めっき等が施されるフレキシブルプリント配線板の製造方法、およびそれに用いられるダミーテープに関する。

【背景技術】

【0002】

従来、この種のフレキシブルプリント配線板では、導体パターンとして配線パターンやボンディングパッドが形成されている。ボンディングパッドには、半導体チップとの電気的な接続を行うためのワイヤーボンディングが行われる。その接続信頼性をさらに確実なものとするために、ボンディングパッドの表面上には、Au(金)めっき単体、またはAuとNi(ニッケル)との2層めっきが施される場合が多い。

【0003】

フレキシブルプリント配線板におけるボンディングパッド上に、上記のようなめっきを施す方法としては、一般に、電解めっき槽を用いたインラインめっきが行われている。すなわち、めっきを施す対象であるボンディングパッド等の表面がソルダーレジストから露出した状態に形成されたフレキシブルプリント配線板を、ロール状に巻回しておき、そのロールの先端から順次に繰り出してインラインで電解めっき槽に投入することで、上記のようなAuめっき等をボンディングパッド上に施すようにしている。

【0004】

このようなロールから繰り出されてインラインで電解めっき槽へと投入される方法でめっきが施されるフレキシブルプリント配線板の製造方法では、そのフレキシブルプリント配線板の投入の初期および最終期に施されるめっきの厚さが、所定の許容範囲を逸脱して厚くなってしまう傾向があった。

このため、いわゆるダミー材と呼ばれるようなダミーテープを、実際の製品となるフレキシブルプリント配線板の先端および後端に接合し、その先端に接合されたダミーテープから電解めっき槽へと投入して行き、かつ後端に接続されたダミーテープが最終的に電解めっき槽を離脱することで、一連の(そのインラインの)フレキシブルプリント配線板の電解めっき工程を行うという技術が、例えば特開2001−152389号公報にて提案されている(特許文献1)。

【0005】

すなわち、フレキシブルプリント配線板をインラインで電解めっき槽に投入して、ボンディングパッドの表面などに金めっきや金/ニッケルめっきを施す場合、上記のようなダミーテープを用いなければ、フレキシブルプリント配線板の先端が電解めっき槽に入ってからそのフレキシブルプリント配線板が槽内を定常的に通過して行くようになるまでの間と、そのフレキシブルプリント配線板の後端が電解めっき槽から完全に離脱するまでの間との、いわゆる過渡状態においては、そのフレキシブルプリント配線板の先端部付近や後端部付近に供給される電解めっき用の電流の分布に顕著な偏りが生じることが避け難い。これに起因して、製品としてのフレキシブルプリント配線板の先端部付近や後端部付近における金めっき等の厚さが、所定の規格値を大幅に逸脱して厚くなり、延いてはその部分を切除しなければならなくなって、少なくともその分のハードウェア資源が実質的に全く無駄となってしまう虞がある。

【0006】

そこで、上記の従来提案されている技術では、製品となるフレキシブルプリント配線板の導体パターンと同様のパターンに形成してなるダミー導体パターンを有するダミーテープを、その製品となる本体のフレキシブルプリント配線板の先端と後端とに、例えば粘着性テープによってそれぞれ接合し、例えば銅箔からなる接続片などによってそのダミーテ

ープにおけるダミー導体パターンとフレキシブルプリント配線板における導体パターンとを電気的に接続する。このようにダミーテープを接合した後、その先端に接合されたダミーテープが最初に電解めっき槽へと投入され、やがて、そのダミーテープの後ろに接続されたフレキシブルプリント配線板が定常的な状態でインラインに投入されて行き、最終的に、そのフレキシブルプリント配線板の後端に接続されたダミーテープが電解めっき槽から離脱して、一連の(1ロール当たりの)電解めっきプロセスが完了するようにしている。

【0007】

このような従来提案されている技術では、投入初期と最終期との、不可避的に電流密度に偏りが生じることに起因してめっき厚が厚くなる部分を、ダミーテープに負担させることにより、最終的に製品となる本体のフレキシブルプリント配線板には所定の規格値に適合した適正な厚さのめっきが施されるようになることが期待される。

【0008】

【特許文献1】特開2001−152389号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、実際には、上記特許文献1にて提案された技術による従来のダミーテープを用いてもなお、製品となる本体のフレキシブルプリント配線板におけるめっき厚の、厚くなる方向でのばらつきは、ある程度の改善は見られるものの、その効果は十分ではなく、依然として所定の許容範囲を逸脱した過大な厚さとなってしまう場合が多いという問題があった。

【0010】

本発明は、このような問題に鑑みて成されたもので、その目的は、例えばTABテープや薄型電子機器用のフレキシブルプリント配線板のような、半導体装置との電気的接続の信頼性を厳しく要求されることの多いフレキシブルプリント配線板の先端および後端における、ボンディングパッドの表面などに施されるAuめっきやAu/Ni2層めっき等の厚さが厚くなる方向にばらつくという問題を解消して、所定の厚さのめっきを安定的に実現することを可能とするフレキシブルプリント配線板の製造方法およびそれに用いられるダミーテープを提供することにある。

【課題を解決するための手段】

【0011】

本発明の第1のフレキシブルプリント配線板の製造方法は、巻回可能な柔軟性を有する絶縁性基板上に導体パターンが形成され、ロール状に巻回したものから繰り出されて、電解めっき槽内へとインラインで投入されて行くことで、前記導体パターンの表面に電解めっきを施す工程を、少なくとも含んだフレキシブルプリント配線板の製造方法であって、前記フレキシブルプリント配線板を巻回してなるロールにおける先端および後端に、当該フレキシブルプリント配線板における前記電解めっきの対象となる導体パターンの導体断面積よりも大きな断面積を有するように前記導体パターンの厚さよりも予め厚く形成してなるダミー導体パターンを備えたダミーテープを、前記導体パターンと前記ダミー導体パターンとが電気的に接続されるように、それぞれ接合して、前記先端に接合されたダミーテープが最初に前記電解めっき槽へと投入され、引き続いて前記フレキシブルプリント配線板が連続して投入され、かつ前記後端に接合されたダミーテープが最後に前記電解めっき槽から離脱するように、前記電解めっきを施す工程を含むことを特徴としている。

【0012】

本発明の第2のフレキシブルプリント配線板の製造方法は、上記第1のフレキシブルプリント配線板の製造方法において、前記導体パターンと同種の導体金属からなるダミー導体金属ベースパターンの表面上に、銅箔層または銅めっき層を前記電解めっき槽に投入される以前に予め形成することで、当該銅箔層または銅めっき層と前記ダミー導体金属ベースパターンとで前記ダミー導体パターンを形成して、当該ダミー導体パターンの厚さを前

記導体パターンの厚さよりも厚くすることを特徴としている。

【0013】

本発明の第3のフレキシブルプリント配線板の製造方法は、上記第1または第2のフレキシブルプリント配線板の製造方法において、前記導体パターンと同種の導体金属からなるダミー導体金属ベースパターンの表面上に、前記導体パターンの表面に施されるめっきと同種の金属層またはめっき層を形成することで、当該金属層またはめっき層と前記ダミー導体金属ベースパターンとで前記ダミー導体パターンを形成して、当該ダミー導体パターンの厚さを前記導体パターンの厚さよりも厚くすることを特徴としている。

【0014】

本発明の第4のフレキシブルプリント配線板の製造方法は、上記第1ないし第3のうちいずれかのフレキシブルプリント配線板の製造方法において、前記電解めっき槽に投入された経歴を有するダミーテープを再利用することで、当該ダミーテープにおけるダミー導体パターンをさらに厚くして行くようにすることを特徴としている。

【0015】

本発明の第1のフレキシブルプリント配線板の製造に用いられるダミーテープは、巻回可能な柔軟性を有する絶縁性基板上に導体パターンが形成され、ロール状に巻回したものから繰り出されて、電解めっき槽内へとインラインで投入されて行くことで、前記導体パターンの表面に電解めっきが施される工程を含んだフレキシブルプリント配線板の製造に用いられるダミーテープであって、前記フレキシブルプリント配線板を巻回してなるロールの先端および後端にそれぞれ接合され、前記導体パターンと電気的に接続されるダミー導体パターンを有しており、かつ当該ダミー導体パターンが、前記フレキシブルプリント配線板における前記電解めっきの対象となる導体パターンの導体断面積よりも大きな断面積を有するものとなるように、前記導体パターンの厚さよりも予め厚く形成されていることを特徴としている。

【0016】

本発明の第2のフレキシブルプリント配線板の製造に用いられるダミーテープは、上記第1のフレキシブルプリント配線板の製造に用いられるダミーテープにおいて、前記ダミーテープにおける前記ダミー導体パターンが、前記フレキシブルプリント配線板の導体パターンと同種の導体金属からなるダミー導体金属ベースパターンの表面上に、前記導体パターンの表面に施されるめっきと同種の金属層またはめっき層を予め形成してなるものであることを特徴としている。

【0017】

本発明の第3のフレキシブルプリント配線板の製造に用いられるダミーテープは、上記第1または第2のフレキシブルプリント配線板の製造に用いられるダミーテープにおいて、前記ダミーテープにおける前記ダミー導体パターンが、前記フレキシブルプリント配線板の導体パターンと同種の導体金属からなるダミー導体金属ベースパターンの表面上に、銅箔層または銅めっき層を予め形成してなるものであることを特徴としている。

【発明の効果】

【0018】

本発明のフレキシブルプリント配線板の製造方法およびそれに用いられるダミーテープによれば、フレキシブルプリント配線板を巻回してなるロールにおける先端および後端に、そのフレキシブルプリント配線板における電解めっきの対象となる導体パターンの導体断面積よりも大きな断面積を有するように、導体パターンの厚さよりも予め厚く形成してなるダミー導体パターンを備えたダミーテープを、導体パターンとダミー導体パターンとが電気的に接続されるように接合し、その先端に接合されたダミーテープが最初に電解めっき槽へと投入され、かつ後端に接合されたダミーテープが最後に電解めっき槽から離脱するように、電解めっきを施すようにしたので、ダミー導体パターン自体の電気抵抗およびそれとフレキシブルプリント配線板との間での接続抵抗を低減することが可能となり、電解めっき槽内でフレキシブルプリント配線板やダミーテープに供給される電解めっき用電流の電流分布の偏りをダミーテープへと有効に偏らせて、めっき厚が厚くなる部分をダ

ミーテープにおけるダミー導体パターンの部分に集中させるようにすることができる。その結果、製品となる本体のフレキシブルプリント配線板におけるめっき厚を、所定の規定値内に安定的に収めるようにすることが可能となる。

【発明を実施するための最良の形態】

【0019】

以下、本実施の形態に係るフレキシブルプリント配線板の製造方法およびそれに用いられるダミーテープについて、図面を参照して説明する。

図1は、本実施の形態に係るダミーテープの主要部の構造を示す図、図2は、本実施の形態に係るダミーテープ、およびそれが接合されるフレキシブルプリント配線板(TABテープ)におけるビア形成までの主要な製造工程の流れを示す図、図3は、図2に引き続いてソルダーレジスト層の形成までの主要な製造工程の流れを示す図、図4は、電解めっき槽の構造およびその槽内におけるめっきプロセスを模式的に示す図である。

【0020】

本実施の形態に係るダミーテープは、図1に示したように、絶縁性基板1と、銅箔パターン層2a、2bと、めっき銅パターン層3と、ダミー導体めっきパターン層4a、4bと、ビア5と、ソルダーレジスト層6とを、その主要部として備えている。

【0021】

絶縁性基板1は、ポリイミド樹脂テープのようなフレキシブルでかつ絶縁性を有する材質からなるフィルム状の基板である。この絶縁性基板1の所定位置ごとにビアホール7が穿設されており、そのビアホール7によって出来た空所内に、めっき銅を充填してなるビア5が形成されている。

絶縁性基板1の表裏にはそれぞれ、銅箔をパターニングしてなる銅箔パターン層2a、2bが形成されている。銅箔パターン層2aの上にはさらに、前述のビア5を形成した際に積層形成されためっき銅パターン層3が、その銅箔パターン層2aのパターンと同じパターンに形成されている。

【0022】

ダミー導体めっきパターン層4a、4bは、それぞれ、ボンディングパッド部8a、8bの最上層に形成されている。

銅箔パターン層2aおよびめっき銅パターン層3ならびにダミー導体めっきパターン層4aにより、ダミー導体パターン9aが形成されている。これらのうち、銅箔パターン層2aおよびめっき銅パターン層3により、ダミー導体ベースパターン10aが形成されている。すなわち、ダミー導体めっきパターン層4aは、銅箔パターン層2aおよびめっき銅パターン層3を積層してなるダミー導体ベースパターン10aの上に形成されており、このダミー導体めっきパターン層4aが形成されていることによって、ダミー導体パターン9a全体の厚さが、製品としての本体のフレキシブルプリント配線板11における電解めっきが施される対象の導体パターン12aの厚さよりも厚くなっている。このようにダミー導体パターン9a全体の断面積が導体パターン12aの断面積よりも大きくなっているので、ダミー導体パターン9aの電気抵抗は、導体パターン12aの電気抵抗よりもさらに低減化されている。

【0023】

同様に、銅箔パターン層2bおよびダミー導体めっきパターン層4bにより、ダミー導体パターン9bが形成されている。ここでは、銅箔パターン層2bそれ自体が、ダミー導体ベースパターン10bである。ダミー導体めっきパターン層4bが、ダミー導体ベースパターン10b(銅箔パターン層2b)の上に形成されていることによって、ダミー導体パターン9b全体の厚さが、製品としての本体のフレキシブルプリント配線板11における電解めっきが施される対象の導体パターン12bの厚さよりも厚くなっている。このようにダミー導体パターン9b全体の断面積が導体パターン12bの断面積よりも大きくなっているので、ダミー導体パターン9bの電気抵抗は、導体パターン12bの電気抵抗よりもさらに低減化されている。

【0024】

ここで、ダミー導体めっきパターン層4は、フレキシブルプリント配線板11における導体パターン12の表面に施される電解めっきの金属と同種の金属からなる層を予め形成してなるものとしてもよく、あるいは、銅箔層または銅めっき層を予め形成してなるものとしてもよい。

例えば、電解めっきによってフレキシブルプリント配線板11におけるボンディングパッド8の表面に形成されるめっき層をAuめっきからなるものとする場合、一般にAuは貴金属なので、その材料コストが極めて高価なものとなるが、銅箔または銅めっきのようなCu系材料ならば、Auよりも安価で、めっき管理等も簡易に済ませることができ、かつ電気抵抗の点でもAuよりも低抵抗である。従って、そのようなさらなる有利な点を有している銅箔または銅めっきのようなCu系材料を用いて、ダミー導体めっきパターン層4を形成することも有効である。

【0025】

あるいは、銅箔または銅めっきからなるダミー導体めっきパターン層4を形成することで、ダミーテープ11におけるダミー導体パターン9全体の必要十分な最低限の厚さ(断面積)を予め確保しておき、その後、そのダミーテープ11を複数回再利用することにより、フレキシブルプリント配線板11におけるボンディングパッド8の表面に形成されるめっき層と同じ金属からなるめっき層の付着によって、ダミー導体パターン9全体の厚さをさらに増すようにすることなども有効である。

【0026】

ソルダーレジスト層6は、Au(金)/Ni(ニッケル)めっきが施される部位であるボンディングパッド8の部分等のみを露出させ、他の部分はほぼ全面を覆うように、絶縁性基板1の表裏にそれぞれ形成されている。

【0027】

このような主要部の構造を備えたダミーテープ13は、電解めっきが施される以前の、図3(c)に示したような状態のフレキシブルプリント配線板11を巻回してなるロール15の先端と後端とにそれぞれ1つずつ、粘着テープ16等によって物理的に接合され、ダミー導体パターン9がフレキシブルプリント配線板11の導体パターン12に対して銅箔片17を介して電気的に接続されて、図4に模式的に示したようにして電解めっき槽40へと投入される。その電解めっき槽20では、電解めっき法によるAu/Niめっきが行われて、フレキシブルプリント配線板11の導体パターン12のうちのボンディングパッド8の部分などに、規定範囲内の厚さを有するAu/Niめっき層が形成される。フレキシブルプリント配線板11上に形成されるAu/Niめっき層についての図示は省略するが、これは実質的に、厚さは異なるものの、例えば図1に示したダミー導体めっきパターン層4とほぼ同様の位置ごとに(各ボンディングパッド8の表面上に)形成されるものであることは言うまでもない。

【0028】

フレキシブルプリント配線板11の、導体パターン12が形成されるまでの工程は、図2および図3に示したようなものである。

まず、図2(a)に示したように、ポリイミド樹脂フィルムのような柔軟性を有する絶縁性基板1の表裏にそれぞれ銅箔20a、20bを貼り合わせてなる、いわゆる2層CCL材21を用意する。

【0029】

そして、図2(b)に示したように、CCL材21の表裏両面にそれぞれ、例えば厚さ15μm程度のドライフィルムレジスト22を、例えばロールラミネータによりラミネートし、そのドライフィルムレジスト22に露光装置およびフォトマスク等(図示省略)を用いて、所定のビアホール7の位置ごとにパターンを転写し、例えば炭酸ナトリウム等を用いて現像を行う。そして、例えば塩化第二鉄溶液をエッチャントとして用いたウェットエッチング法により、銅箔20aのうちのビアホール7の位置の部分を除去して、その部分の絶縁性基板1の表面を露出させる。

【0030】

続いて、例えば炭酸ガスレーザを用いて、図2(c)に示したように、ビアホール7を穿ち設ける。このとき、ビアホール7の壁面にスミア状に付着するポリイミド加工物等の残渣については、例えば過マンガン酸ナトリウム等により除去すればよい。

【0031】

そして、図2(d)に示したように、CCL材21の表裏のうちの銅箔20aが形成されている側の表面ほぼ全面に、例えば無電解銅めっき法によりめっき銅層23を形成(堆積)することにより、そのめっき銅でビアホール7の空所を充填して、ビア5を形成する。

【0032】

続いて、図3(a)に示したように、例えば上記の図2(b)で説明した工程と同様に露光装置およびフォトマスク等を用いて、ドライフィルムレジストパターン24a、24bを形成する。

【0033】

そして、そのドライフィルムレジストパターン24a、24bを用いて、エッチング法により、銅箔20aおよびめっき銅層23、ならびに銅箔20bをパターニングして、図3(b)に示したように、銅箔パターン層25aおよびめっき銅パターン層26aを積層してなる導体パターン12aと、導体パターン12bとを、それぞれ形成する。そして、使用済みのドライフィルムレジストパターン24a、24bを、例えば水酸化ナトリウム溶液を用いて剥離除去する。

【0034】

その後、図3(c)に示したように、例えばスクリーン印刷法によりフォトソルダーレジストを塗付した後、その露光・現像(パターニング)等を行い、さらにUV露光によって硬化を行って、各ボンディングパッド8の部分ごとに開口(窓部)を設けてなるソルダーレジスト層6を形成する。

【0035】

ここで、ダミーテープ13のダミー導体ベースパターン10を形成するまでの主要な製造工程は、上記のフレキシブルプリント配線板11のそれとほぼ同様であることは勿論である。但し、より具体的には、上記の製造工程の説明における、銅箔パターン層25aの代りに銅箔パターン層2a、めっき銅パターン層26aの代りにめっき銅パターン層3、導体パターン12aの代りにダミー導体ベースパターン10a、および導体パターン12bの代りにダミー導体ベースパターン10b(2b)、のように、それぞれ読み替えれば、上記のフレキシブルプリント配線板11の製造工程と全く同様の製造工程によって、ダミーテープ13におけるダミー導体ベースパターン10までの構造を作製することができる。

【0036】

上記のようなダミーテープ13を用いて、図4に模式的に示したような電解めっき槽40により、フレキシブルプリント配線板11に対してAu/Ni2層めっきのような電解めっきが施される。

すなわち、電解めっき槽40の容器14の内部には、アノード電極(陽極)41a、41bが収容されており、かつ電解めっき液42が密閉状態で満たされている。この電解めっき槽40の送入口44付近と送出口45付近とには、それぞれ給電ロール43a、43bが配置されており、そこを通過するフレキシブルプリント配線板11の表裏に対して常に接触して、整流器等を用いてなる安定化電源46から供給される電解めっき用の電流を、フレキシブルプリント配線板11(およびその前後のダミーテープ13)に供給することで、そのフレキシブルプリント配線板11自体の電解めっきの対象となる部分をカソード電極(負極)にして、その部分に電解めっきを施すことができるようになっている。

【0037】

フレキシブルプリント配線板11をロール15から一定の速度でインラインに繰り出して行き、まず最初にそのフレキシブルプリント配線板11の先端に接合されたダミーテープ13の先端を、送入口44から電解めっき槽40の中へと送り込み、その先端が送出口

45から電解めっき槽40の外へと出るまで、上記の繰り出しをさらに進めて行く。引き続いてさらに繰り出しを継続して行くと、フレキシブルプリント配線板11が電解めっき槽40内を貫通して定常的に通過する状態となり、その状態が継続されることで、そのフレキシブルプリント配線板11の長手方向に、連続的に(インラインで)電解めっきが施されて行く。

【0038】

この電解めっき槽40にて上記のようにしてダミーテープ13の先端が給電ローラ43aに接触すると共に送入口44に送入され、送出口45を通過し、給電ローラ43bに接触して定常的な電解めっきがフレキシブルプリント配線板11に対して開始される以前には、それ以降の定常的な電解めっきが行われる際のフレキシブルプリント配線板11に対して供給される電流密度よりも高い電流密度でダミーテープ13に対して電解めっきが行われることとなる。このため、ダミーテープ13のダミー導体パターン9の表面には、フレキシブルプリント配線板11に対して要求される規格値よりも著しく厚い電解めっき層が形成されることとなる。

【0039】

しかし、ダミーテープ13は製品としての本体のフレキシブルプリント配線板11とは全く異なり、電解めっき工程の後には、その製品としての本体のフレキシブルプリント配線板11から取り外されて再利用されることができるものであるから、厚い電解めっき層が形成されても、従来のフレキシブルプリント配線板の製造方法の場合のような不良品として廃棄しなければならなくなるといった不都合なことは全くなく、むしろ、このダミーテープ13が再利用される際に、前回の電解めっきで厚く付着した電解めっき層からなるダミー導体めっきパターン層4の厚さの分だけダミー導体パターン9の断面積がさらに大きくなって、電流密度の分布の偏りをこのダミーテープ13のダミー導体パターン9の表面へとさらに集中させやすくすることができるので、フレキシブルプリント配線板11の導体パターン12の表面に電解めっき層が厚く付着することを、さらに確実に回避することができるようになるという、有利な効果が得られるのである。このことは、フレキシブルプリント配線板11の後端に接合されて用いられるダミーテープ13についても同様であることは勿論である。

【0040】

次に、本実施の形態に係るフレキシブルプリント配線板の製造方法およびそれに用いられるダミーテープの作用について説明する。

本実施の形態に係るフレキシブルプリント配線板の製造方法およびそれに用いられるダミーテープとの比較のために、ここで一般的な電解めっき槽を用いた電解めっき法について要約して述べると、まず、電解めっきを行わないときには、製品となる本体であるフレキシブルプリント配線板11の代りに、例えばPET(Poly Ethylene Terephthalate)テープをセットして置くことで、電解めっき液42に因るフレキシブルプリント配線板11の劣化を防止するようにしている。

【0041】

そして、例えばAu/Ni2層めっきのような電解めっき作業を開始する際には、その時点までセットされていたPETテープのような絶縁性材料からなる条材に、フレキシブルプリント配線板11の先端を、例えば粘着テープによって繋いで、インラインで電解めっき槽40へと投入して行く。このようにして、電解めっき作業が開始される。ところが、図4に示したような一般的な電解めっき槽40の構造上、フレキシブルプリント配線板11の先端が電解めっき槽40の送入口44からその内部(の電解めっき液42)に入ってから送出口45より外へと出てくるまでの間、およびフレキシブルプリント配線板11の後端が電解めっき槽40の送入口44を通過した後、その内部(の電解めっき液42)を完全に通過して送出口45から外へと完全に離脱するまでの間においては、フレキシブルプリント配線板11の表面が電解めっき液42と接している表面積は、フレキシブルプリント配線板11が電解めっき槽40内をその送入口44から送出口45まで定常的に通過中の状態と比べると、小さくなっている。しかし安定化電源46から供給される電流は

変動させるわけにはいかず、一定に保たれているので、フレキシブルプリント配線板11の表面における単位面積当たりに分布する電流密度は、フレキシブルプリント配線板11が定常的に電解めっき槽40を通過して行く状態のときよりも大きくなる。このため、フレキシブルプリント配線板11の先端および後端における電解めっき層の厚さは、それ以外の部分の厚さよりも、許容誤差の範囲を逸脱するほどに顕著に厚いものとなっていた。

【0042】

あるいは、フレキシブルプリント配線板11と全く同じ仕様で作製された、従って本実施の形態に係るダミーテープ13の場合のようなダミー導体パターン全体の断面積を増大させることができるようなダミー導体めっきパターン層4は備えていない、フレキシブルプリント配線板11の導体パターンの厚さと全く同じ厚さのダミー導体パターンを有する従来のダミーテープ(図示省略)を、フレキシブルプリント配線板11の先端と後端とにそれぞれ物理的に接合および電気的に接続してから、電解めっき槽40へと投入して電解めっきを施すようにしていたが、実際には、それでもなお、ダミーテープにおける電気抵抗が大きいことおよびダミーテープとフレキシブルプリント配線板11との接続抵抗が大きいことなどに起因して、電流密度の分布の偏りを十分な効果が得られるほどにダミーテープの部分へと偏らせることはできなかった。このため、製品としての本体であるフレキシブルプリント配線板11の先端や後端に電解めっきによって形成される電解めっき層の厚さが許容誤差範囲を逸脱するほどに厚くなる方向にばらつくことを解消することは、このような従来の技術では困難であった。

【0043】

しかし、本実施の形態に係るフレキシブルプリント配線板の製造方法およびそれに用いられるダミーテープによれば、フレキシブルプリント配線板11を巻回してなるロール15における先端および後端に、そのフレキシブルプリント配線板11における電解めっきの対象となる導体パターン12の導体断面積よりも大きな断面積を有するように、導体パターン12の厚さよりも予め厚く形成してなるダミー導体パターン9を備えたダミーテープ13を、フレキシブルプリント配線板11の導体パターン12とダミー導体パターン9とが電気的に接続されるように接合してから、電解めっき槽40へと投入するようにしたので、ダミー導体パターン9自体の電気抵抗、およびそのダミー導体パターン9とフレキシブルプリント配線板11の導体パターン12との間での、例えば銅箔片17などをジャンパ線のようにして用いて接続した際に生じる接続抵抗を、大幅に低減することが可能となる。これにより、電解めっきのために供給されるめっき用電流の電流分布の偏りを、ダミーテープ13の方へと十分に有効に偏らせて、めっき厚が厚くなる部分をダミーテープ13におけるダミー導体パターン9の部分に効果的に集中させ、それ以降の定常的な状態での電解めっきによるフレキシブルプリント配線板11に対しての電解めっき層の形成については、電流分布の偏りなく定常的に均一な電解めっき層の形成を保つようにすることが可能となる。その結果、製品となる本体のフレキシブルプリント配線板11における導体パターン12の所定の位置における表面(例えば本実施の形態ではボンディングパッド8の表面)に形成される電解めっき層の厚さを、定常的に、所定の規定値内に安定的に収めるようにすることが可能となる。延いては、従来の製造方法でフレキシブルプリント配線板11に発生していた、ロールの先端付近や後端付近における電解めっき層が厚く形成された不良部分を廃棄する、といったハードウェア資源の無駄の抑止、およびそれによる製造コストのさらなる低減を、本実施の形態に係るフレキシブルプリント配線板の製造方法およびそれに用いられるダミーテープによれば、確実に達成することが可能となる。

【0044】

また、例えば客先などから要求される電解めっき層の厚さの規格がさらに厳しくなったとしても、それに十分に対応して、フレキシブルプリント配線板11における電解めっき層の厚さを所定の規定値内に安定的に保つようにすることができる。

【0045】

なお、電解めっき層の金属材料としては、上記のAu単体めっきやAu/Ni2層めっき以外にも種々の金属を用いることが可能であることは言うまでもない。

【実施例】

【0046】

上記の実施の形態で説明したようなダミーテープ13およびフレキシブルプリント配線板11を作製し、電解めっき槽40によって電解めっきを施す実験を行った。

図5は、本発明の実施例に係る、フレキシブルプリント配線板の導体パターンの厚さよりも厚いダミー導体パターンを備えたダミーテープをフレキシブルプリント配線板の先端および後端に物理的に接合すると共に両者を電気的に接続してなる構成を模式的に示す図、図6は、第1の比較例として、フレキシブルプリント配線板の導体パターンの厚さと同じ厚さのダミー導体パターンを備えたダミーテープをフレキシブルプリント配線板の先端および後端に物理的に接合すると共に両者を電気的に接続してなる構成を模式的に示す図、図7は、第2の比較例としてダミーテープをフレキシブルプリント配線板の先端および後端に物理的に接合したが電気的には接続しないようにした構成を模式的に示す図であり、図8は、図5に示した実施例の構成についての実験結果を示す図、図9は、図6に示した第1の比較例の構成についての実験結果を示す図、図10は、図7に示した第2の比較例の構成についての実験結果を示す図である。

【0047】

CCL材21として銅箔/ポリイミド樹脂フィルム/銅箔の厚さが12μm/25μm/12μmのものを用いて、長さ10mのフレキシブルプリント配線板11を3本作製した。そしてそれと同じ仕様の長さ3mのダミーテープ13を6本作製した。

そして、実施例として電解めっき槽40を用いた10回の電解めっきによってダミー導体めっきパターン層4を形成してなるダミーテープ13a、13bを2本作製し、それらを、図5に示したように、上記のうちの1本のフレキシブルプリント配線板11の先端および後端にそれぞれ、粘着テープ16によって物理的に接合すると共に銅箔片17によって電気的に接続した。

【0048】

また、第1の比較例として、図6に示したように、ダミー導体めっきパターン層4が形成されておらずフレキシブルプリント配線板11の導体パターン12と同じ厚さに形成されたダミー導体ベースパターン10を有する従来のダミーテープ13c、13dを2本作製し、それらを、上記のうちの1本のフレキシブルプリント配線板11の先端および後端にそれぞれ、粘着テープ16によって物理的に接合すると共に銅箔片17によって電気的に接続した。この構成での、フレキシブルプリント配線板11とダミーテープ13cとの接続抵抗を含めた抵抗値は0.070Ω、フレキシブルプリント配線板11とダミーテープ13dとの接続抵抗を含めた抵抗値は0.049Ωとなった。

【0049】

また、第2の比較例として、図7に示したように、ダミー導体めっきパターン層4が形成されておらずフレキシブルプリント配線板11の導体パターン12と同じ厚さに形成されたダミー導体ベースパターン10を有する従来のダミーテープ13c、13dを2本作製し、それらを、上記のうちの1本のフレキシブルプリント配線板11の先端および後端にそれぞれ、粘着テープ16によって物理的に接合し、かつ電気的には接続しないようにした。具体的には、粘着テープ16によって物理的に接合したが、銅箔片17は用いないで、ダミーテープ13c、13dとフレキシブルプリント配線板11との間にPETからなる絶縁材18を介挿することにより、ダミーテープ13c、13dとフレキシブルプリント配線板11とを電気的に絶縁させた。これは換言すれば、ダミーテープ13c、13dとフレキシブルプリント配線板11との接続抵抗を最も極端に大きくした(無限大にした)ことと等価である。

【0050】

電解めっき層の厚さの規格は、狙い値を0.4μmとし、許容誤差範囲を+0.15μm/−0.1μmと設定した。この設定に従って、安定化電源46を用いて供給する電流値を1.7Aとし、ロール15からのフレキシブルプリント配線板11の搬送速度(いわゆる繰り出し速度)を0.6m/minに調節して、Au/Ni2層めっきを行った。こ

のときの電解めっき槽40自体の設定やプロセス条件等については、一般的なものを用いた。

そして、図5、図6、図7に示した各サンプルに対して電解めっきを行った後、蛍光X線膜厚測定器(図示省略)を用いて、各サンプルのフレキシブルプリント配線板11の長手方向での電解めっき層の厚さを測定した。

【0051】

その結果、本発明の実施例に係るサンプル(図5の構成)の場合には、電解めっき層の厚さは、図8に示したように、製品としての本体であるフレキシブルプリント配線板11の先端から後端まで、ほぼ上記の規格を満たす均一なものとなっていることが確認できた。

【0052】

また、それと比較して、導体パターン12と同じ厚さのダミー導体ベースパターン10を有するダミーテープ13c、13dを電気的に接続してなる第1の比較例に係るサンプル(図6の構成)の場合には、電解めっき層の厚さは、図9に示したように、特にフレキシブルプリント配線板11の先端付近(0〜0.5mの区間の部分)で明らかに上記の規格を逸脱するほど厚くなる方向に厚さのばらつきが生じていることが確認された。これは、この第1の比較例に係るサンプルが、ダミーテープ13c、13dにおけるダミー導体ベースパターン10の接続抵抗を含めた電気抵抗が、本発明の実施例に係るダミーテープ13a、13bの電気抵抗よりも大きいことに因るものと解せられる。

【0053】

また、第2の比較例に係るサンプル(図6の構成)の場合には、電解めっき層の厚さは、図10に示したように、特にフレキシブルプリント配線板11の先端付近(0〜0.5mの区間の部分)で、第1の比較例の場合よりもさらに顕著に上記の規格を逸脱するほど厚くなる方向に、厚さのばらつきが生じていることが確認された。これは、この第2の比較例に係るサンプルが、本発明の実施例に係るサンプルや第1の比較例に係るサンプルとは異なり、ダミーテープ13c、13dがフレキシブルプリント配線板11の先端および後端に接合されていても、電気的には全く接続されていないので、実質的には電流分布がダミーテープ13c、13dには全くないことと等価な状態となっている。このため、電解めっき層の付着という現象に関しては、そのダミーテープ13c、13dは存在していないものとほぼ同様の状態となり、実質的にフレキシブルプリント配線板11の先端付近や後端付近に供給される電流の電流密度が著しく高密度に偏って分布したことに因るものと解せられる。

【0054】

このように、本発明の実施例に係るダミーテープ13a、13bによれば、ダミー導体パターン9自体の電気抵抗およびそれとフレキシブルプリント配線板11との間での接続抵抗を低減して、電解めっきのために供給されるめっき用電流の電流分布の偏りをダミーテープ13へと有効に偏らせるようにすることが可能となり、電解めっき層の厚さが厚くなる部分をダミーテープ13におけるダミー導体パターン10の部分に集中させるようにして、製品となる本体のフレキシブルプリント配線板11における電解めっき層の厚さを所定の規定値内に安定的に収めるようにすることができることが確認された。

【0055】

なお、上記実施例では、電解めっきを10回繰り返し施すことでダミー導体めっきパターン層4を形成するようにしたが、その工程に要する材料コスト、およびダミー導体めっきパターン層4自体を構成する金属材料の電気抵抗(抵抗率)を考慮すると、一般に銅系材料は金よりも安価であり、かつその金属材料としての抵抗率は、金が2.5μΩ・cmであるのに対して銅が1.69μΩ・cmであるから、電解めっき槽40に初回投入される以前に、予め所定の厚さの銅めっき層をおよびめっき銅パターン層3の表面上に形成しておくようにしてもよい。

また、上記の実施の形態および実施例では、フレキシブルプリント配線板としてTABテープを用いる場合について説明したが、この他にも、例えば携帯電話用や薄型ノートパ

ソコン用などのような比較的大判サイズの各種のフレキシブルプリント配線板などについても、本発明に係る製造方法およびダミーテープは適用可能であることは勿論である。

【図面の簡単な説明】

【0056】

【図1】本発明の実施の形態に係るダミーテープの主要部の構造を示す図である。

【図2】本発明の実施の形態に係るダミーテープ、およびそれが接合されるフレキシブルプリント配線板における、ビア形成までの主要な製造工程の流れを示す図である。

【図3】図2に引き続いて、本発明の実施の形態に係るダミーテープ、およびそれが接合されるフレキシブルプリント配線板における、ソルダーレジスト層の形成までの主要な製造工程の流れを示す図である。

【図4】電解めっき槽の構造およびその槽内におけるめっきプロセスを模式的に示す図である。

【図5】本発明の実施例に係る、フレキシブルプリント配線板の導体パターンの厚さよりも厚いダミー導体パターンを備えたダミーテープをフレキシブルプリント配線板の先端および後端に物理的に接合すると共に両者を電気的に接続してなる構成を模式的に示す図である。

【図6】第1の比較例に係るサンプルとして、フレキシブルプリント配線板の導体パターンの厚さと同じ厚さのダミー導体パターンを備えたダミーテープをフレキシブルプリント配線板の先端および後端に物理的に接合すると共に両者を電気的に接続してなる構成を模式的に示す図である。

【図7】第2の比較例に係るサンプルとして、ダミーテープをフレキシブルプリント配線板の先端および後端に物理的に接合したが電気的には接続しないようにした構成を模式的に示す図である。

【図8】図5に示した実施例に係るサンプルについての実験結果を示す図である。

【図9】図6に示した第1の比較例に係るサンプルについての実験結果を示す図である。

【図10】図7に示した第2の比較例に係るサンプルについての実験結果を示す図である。

【符号の説明】

【0057】

1 絶縁性基板

2 銅箔パターン層

3 めっき銅パターン層

4 ダミー導体めっきパターン層

5 ビア

6 ソルダーレジスト層

7 ビアホール

8 ボンディングパッド

9 ダミー導体パターン

10 ダミー導体ベースパターン

11 フレキシブルプリント配線板

12 導体パターン

13 ダミーテープ

15 ロール

16 粘着テープ

17 銅箔片

【特許請求の範囲】

【請求項1】

巻回可能な柔軟性を有する絶縁性基板上に導体パターンが形成され、ロール状に巻回したものから繰り出されて、電解めっき槽内へとインラインで投入されて行くことで、前記導体パターンの表面に電解めっきが施される工程を含んだフレキシブルプリント配線板の製造方法であって、

前記フレキシブルプリント配線板を巻回してなるロールにおける先端および後端に、当該フレキシブルプリント配線板における前記電解めっきの対象となる導体パターンの導体断面積よりも大きな断面積を有するように前記導体パターンの厚さよりも予め厚く形成してなるダミー導体パターンを備えたダミーテープを、前記導体パターンと前記ダミー導体パターンとが電気的に接続されるように、それぞれ接合して、前記先端に接合されたダミーテープが最初に前記電解めっき槽へと投入され、引き続いて前記フレキシブルプリント配線板が連続して投入され、その後、前記後端に接合されたダミーテープが最後に前記電解めっき槽から離脱するように、前記電解めっきを施す工程を含む

ことを特徴とするフレキシブルプリント配線板の製造方法。

【請求項2】

請求項1記載のフレキシブルプリント配線板の製造方法において、

前記導体パターンと同種の導体金属からなるダミー導体金属ベースパターンの表面上に、銅箔層または銅めっき層を前記電解めっき槽に投入される以前に予め形成することで、当該銅箔層または銅めっき層と前記ダミー導体金属ベースパターンとで前記ダミー導体パターンを形成して、当該ダミー導体パターンの厚さを前記導体パターンの厚さよりも厚くする

ことを特徴とするフレキシブルプリント配線板の製造方法。

【請求項3】

請求項1または2記載のフレキシブルプリント配線板の製造方法において、

前記導体パターンと同種の導体金属からなるダミー導体金属ベースパターンの表面上に、前記導体パターンの表面に施されるめっきと同種の金属層またはめっき層を形成することで、当該金属層またはめっき層と前記ダミー導体金属ベースパターンとで前記ダミー導体パターンを形成して、当該ダミー導体パターンの厚さを前記導体パターンの厚さよりも厚くする

ことを特徴とするフレキシブルプリント配線板の製造方法。

【請求項4】

請求項1ないし3のうちいずれか1つの項に記載のフレキシブルプリント配線板の製造方法において、

前記電解めっき槽に投入された経歴を有するダミーテープを再利用することで、当該ダミーテープにおけるダミー導体パターンをさらに厚くして行くようにする

ことを特徴とするフレキシブルプリント配線板の製造方法。

【請求項5】

巻回可能な柔軟性を有する絶縁性基板上に導体パターンが形成され、ロール状に巻回したものから繰り出されて、電解めっき槽内へとインラインで投入されて行くことで、前記導体パターンの表面に電解めっきが施される工程を含んだフレキシブルプリント配線板の製造に用いられるダミーテープであって、

前記フレキシブルプリント配線板を巻回してなるロールの先端および後端にそれぞれ接合されて前記導体パターンと電気的に接続されるダミー導体パターンを有しており、かつ当該ダミー導体パターンが、前記フレキシブルプリント配線板における前記電解めっきの対象となる導体パターンの導体断面積よりも大きな断面積を有するものとなるように、前記導体パターンの厚さよりも予め厚く形成されている

ことを特徴とするフレキシブルプリント配線板の製造に用いられるダミーテープ。

【請求項6】

請求項5記載のフレキシブルプリント配線板の製造に用いられるダミーテープにおいて

、

前記ダミーテープにおける前記ダミー導体パターンが、前記フレキシブルプリント配線板の導体パターンと同種の導体金属からなるダミー導体金属ベースパターンの表面上に、前記導体パターンの表面に施されるめっきと同種の金属層またはめっき層を予め形成してなるものである

ことを特徴とするフレキシブルプリント配線板の製造に用いられるダミーテープ。

【請求項7】

請求項5または6記載のフレキシブルプリント配線板の製造に用いられるダミーテープにおいて、

前記ダミーテープにおける前記ダミー導体パターンが、前記フレキシブルプリント配線板の導体パターンと同種の導体金属からなるダミー導体金属ベースパターンの表面上に、銅箔層または銅めっき層を予め形成してなるものである

ことを特徴とするフレキシブルプリント配線板の製造に用いられるダミーテープ。

【請求項1】

巻回可能な柔軟性を有する絶縁性基板上に導体パターンが形成され、ロール状に巻回したものから繰り出されて、電解めっき槽内へとインラインで投入されて行くことで、前記導体パターンの表面に電解めっきが施される工程を含んだフレキシブルプリント配線板の製造方法であって、

前記フレキシブルプリント配線板を巻回してなるロールにおける先端および後端に、当該フレキシブルプリント配線板における前記電解めっきの対象となる導体パターンの導体断面積よりも大きな断面積を有するように前記導体パターンの厚さよりも予め厚く形成してなるダミー導体パターンを備えたダミーテープを、前記導体パターンと前記ダミー導体パターンとが電気的に接続されるように、それぞれ接合して、前記先端に接合されたダミーテープが最初に前記電解めっき槽へと投入され、引き続いて前記フレキシブルプリント配線板が連続して投入され、その後、前記後端に接合されたダミーテープが最後に前記電解めっき槽から離脱するように、前記電解めっきを施す工程を含む

ことを特徴とするフレキシブルプリント配線板の製造方法。

【請求項2】

請求項1記載のフレキシブルプリント配線板の製造方法において、

前記導体パターンと同種の導体金属からなるダミー導体金属ベースパターンの表面上に、銅箔層または銅めっき層を前記電解めっき槽に投入される以前に予め形成することで、当該銅箔層または銅めっき層と前記ダミー導体金属ベースパターンとで前記ダミー導体パターンを形成して、当該ダミー導体パターンの厚さを前記導体パターンの厚さよりも厚くする

ことを特徴とするフレキシブルプリント配線板の製造方法。

【請求項3】

請求項1または2記載のフレキシブルプリント配線板の製造方法において、

前記導体パターンと同種の導体金属からなるダミー導体金属ベースパターンの表面上に、前記導体パターンの表面に施されるめっきと同種の金属層またはめっき層を形成することで、当該金属層またはめっき層と前記ダミー導体金属ベースパターンとで前記ダミー導体パターンを形成して、当該ダミー導体パターンの厚さを前記導体パターンの厚さよりも厚くする

ことを特徴とするフレキシブルプリント配線板の製造方法。

【請求項4】

請求項1ないし3のうちいずれか1つの項に記載のフレキシブルプリント配線板の製造方法において、

前記電解めっき槽に投入された経歴を有するダミーテープを再利用することで、当該ダミーテープにおけるダミー導体パターンをさらに厚くして行くようにする

ことを特徴とするフレキシブルプリント配線板の製造方法。

【請求項5】

巻回可能な柔軟性を有する絶縁性基板上に導体パターンが形成され、ロール状に巻回したものから繰り出されて、電解めっき槽内へとインラインで投入されて行くことで、前記導体パターンの表面に電解めっきが施される工程を含んだフレキシブルプリント配線板の製造に用いられるダミーテープであって、

前記フレキシブルプリント配線板を巻回してなるロールの先端および後端にそれぞれ接合されて前記導体パターンと電気的に接続されるダミー導体パターンを有しており、かつ当該ダミー導体パターンが、前記フレキシブルプリント配線板における前記電解めっきの対象となる導体パターンの導体断面積よりも大きな断面積を有するものとなるように、前記導体パターンの厚さよりも予め厚く形成されている

ことを特徴とするフレキシブルプリント配線板の製造に用いられるダミーテープ。

【請求項6】

請求項5記載のフレキシブルプリント配線板の製造に用いられるダミーテープにおいて

、

前記ダミーテープにおける前記ダミー導体パターンが、前記フレキシブルプリント配線板の導体パターンと同種の導体金属からなるダミー導体金属ベースパターンの表面上に、前記導体パターンの表面に施されるめっきと同種の金属層またはめっき層を予め形成してなるものである

ことを特徴とするフレキシブルプリント配線板の製造に用いられるダミーテープ。

【請求項7】

請求項5または6記載のフレキシブルプリント配線板の製造に用いられるダミーテープにおいて、

前記ダミーテープにおける前記ダミー導体パターンが、前記フレキシブルプリント配線板の導体パターンと同種の導体金属からなるダミー導体金属ベースパターンの表面上に、銅箔層または銅めっき層を予め形成してなるものである

ことを特徴とするフレキシブルプリント配線板の製造に用いられるダミーテープ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−52128(P2009−52128A)

【公開日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願番号】特願2007−222868(P2007−222868)

【出願日】平成19年8月29日(2007.8.29)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願日】平成19年8月29日(2007.8.29)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]