フレキシブルプリント配線板補強用シート及びそれを用いたフレキシブルプリント配線板

【課題】リフロー耐熱性、機械的特性、成形加工性等に優れ、低コストで生産性良く作製できるフレキシブルプリント配線板補強用シート及びそれを用いたフレキシブルプリント配線板を提供する。

【解決手段】フレキシブルプリント配線板に貼り合わせて用いられる補強用シートは、熱機械分析(TMA)によりJIS C 6481:1996の「5.17.1 TMA法」に記載される方法に準じて測定した軟化開始温度Tgが120℃以上の結晶性熱可塑性樹脂と、板状無機フィラー、特にアスペクト比10以上の板状無機フィラーを含有する組成物を押出成形して得られるシートを、さらに二軸延伸処理することにより得られる。フレキシブルプリント配線板(1)の所定箇所に、前記補強用シートが貼り合わせられて、補強層(2)が形成される。

【解決手段】フレキシブルプリント配線板に貼り合わせて用いられる補強用シートは、熱機械分析(TMA)によりJIS C 6481:1996の「5.17.1 TMA法」に記載される方法に準じて測定した軟化開始温度Tgが120℃以上の結晶性熱可塑性樹脂と、板状無機フィラー、特にアスペクト比10以上の板状無機フィラーを含有する組成物を押出成形して得られるシートを、さらに二軸延伸処理することにより得られる。フレキシブルプリント配線板(1)の所定箇所に、前記補強用シートが貼り合わせられて、補強層(2)が形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フレキシブルプリント配線板補強用シートもしくはフィルム及びそれを用いたフレキシブルプリント配線板に関する。尚、本明細書において単に「シート」と言った場合、シート及びフィルムを総称する用語として用いられている。

【背景技術】

【0002】

近年の電子機器の高密度化に伴い、これに用いられるフレキシブルプリント配線板において基板の小型化及び薄型化が進んでいる。また、電子機器の多機能化に伴い、機器内部の使用部品点数が増加し、それらの部品と接続して部品搭載を可能としたフレキシブルプリント配線板の需要は拡大している。この場合、部品との接続や搭載を図るにあたり、薄く、且つ柔軟性に富んでいるフレキシブルプリント配線板には、接続部分の接続強度を維持するために補強層を設ける場合が多い。また、フレキシブルプリント配線板の一種と言えるテープ・オートメーティド・ボンディング(TAB)製品のテープキャリアにおいても、一般に補強層として裏打ち層が設けられる。

【0003】

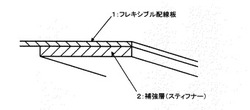

添付図面を参照して説明すると、例えば図1に示すように、フレキシブルプリント配線板1の所定箇所に、必要に応じて表面処理を行った前記補強用シートを熱硬化性又は熱可塑性の接着剤を用いて貼り合わせて補強層2が形成される。補強用シートは、スティフナー又は補強板とも称されているが、フレキシブルプリント配線板にコネクター等の部品を搭載する部位の平坦性やコネクター挿入部位の剛性を付与するため、及び厚み調整を可能にするために使用される。一般に、フレキシブルプリント配線板のベースフィルムとしては、約10〜50μmの薄肉フィルムが用いられるのに対して、補強用シートとしては、約100μm以上、通常は約200μm以上の厚肉フィルムが用いられる。

【0004】

フレキシブルプリント配線板の補強層やTABテープキャリアの裏打ち層の材料としては、一般に熱硬化性ポリイミド樹脂フィルム(特許文献1〜4参照)や他の耐熱性樹脂が用いられている。しかしながら、熱硬化性ポリイミド樹脂フィルムは、特許文献2、3に記載されているように、一般に、前駆体のポリアミド酸を流延、塗布した後、加熱してイミド化反応(脱水縮合反応)によりポリイミド樹脂フィルムとすることにより作製される。しかしながら、このようなキャスティング法は、製造工程が複雑で生産性に劣るということに加え、不純物が混入し易く、またモノマー残査や残留溶媒が存在し、電気特性の低下の要因となっていた。また、シート製法上の制約によって、特に厚みが200μm以上の場合、生産コストが高くなるという問題がある。

【0005】

また、寸法安定性等の機械的性質やコスト低下等を目的として、無機フィラーを樹脂組成物に添加することも知られている。例えば、ポリエーテル芳香族ケトン樹脂と、ポリサルフォン樹脂等のガラス転移温度100℃以上の熱可塑性樹脂との少なくとも2種類以上の樹脂からなり、樹脂100重量部に対して板状フィラーを5重量部〜50重量部含有してなる樹脂組成物からなるフィルム又はシート(特許文献5参照)や、ポリサルフォン樹脂等のガラス転移温度が230℃以上である非晶性熱可塑樹脂と、ポリエーテルイミド樹脂等のガラス転移温度が130℃以上である結晶性熱可塑樹脂とを含有する熱可塑性樹脂100重量部と、平均粒径が1〜20μmである板状フィラーを5〜50重量部含有するシート(特許文献6参照)を、補強用シートとして用いることも提案されている。

【0006】

ところで、補強用シートは、フレキシブルプリント配線板に貼り合わせて用いられるため、フレキシブルプリント配線板の基板フィルムとして用いられる熱硬化性ポリイミドフィルムやそれに積層される銅箔等の金属箔の熱膨張率(CTE)に近い熱膨張率を有することが望まれ、また、250℃以上のリフロー耐熱性が要求される。例えば、はんだリフロー工程においては、一般にリフロー温度が250℃以上であることが多い。しかしながら、前記したような補強用シートの場合、熱膨張率を基板フィルムとして用いられる熱硬化性ポリイミドフィルムやそれに積層される銅箔の熱膨張率に近い値に制御することが困難であり、また、リフロー耐熱性に劣り、はんだリフロー工程においてフレキシブルプリント配線板の反りやねじれを生じ易いという問題があった。

【特許文献1】特開2000−260823公報(特許請求の範囲、実施例)

【特許文献2】特開2004−43831号公報(特許請求の範囲)

【特許文献3】特開2004−149591号公報(特許請求の範囲)

【特許文献4】特開2002−231769号公報(特許請求の範囲)

【特許文献5】特開2004−266105号公報(特許請求の範囲)

【特許文献6】特開2005−243757号公報(特許請求の範囲)

【発明の開示】

【発明が解決しようとする課題】

【0007】

従って、本発明の目的は、前記したような従来技術の問題点を解決し、フレキシブルプリント配線板の基板フィルムとして用いられる熱硬化性ポリイミドフィルムやそれに積層される銅箔等の金属箔の熱膨張率に近い熱膨張率を有すると共に、リフロー耐熱性、機械的特性、厚さの制約等を受けない成形加工性等に優れ、かつ低コストで生産性良く作製できるフレキシブルプリント配線板補強用シートもしくはフィルム及びそれを用いたフレキシブルプリント配線板を提供することにある。

【課題を解決するための手段】

【0008】

前記目的を達成するために、本発明によれば、フレキシブルプリント配線板に貼り合わせて用いられる補強用シートであって、熱機械分析(TMA)によりJIS C 6481:1996の「5.17.1 TMA法」に記載される方法に準じて測定した軟化開始温度Tgが120℃以上の結晶性熱可塑性樹脂と、板状無機フィラーを含有する組成物を押出成形して得られるシートを、さらに二軸延伸処理することにより得られるフレキシブルプリント配線板補強用シートが提供される。上記板状無機フィラーは、好ましくは、アスペクト比10以上の板状無機フィラーである。尚、本明細書でいう軟化開始温度は、例えば島津製作所(株)の熱機械測定装置TMA−60を用い、JIS C 6481:1996の「5.17.1 TMA法」に記載される方法に準じて、試験片2×23mm、5gfの引張荷重下、昇温速度5℃/minの条件で測定し、伸び率が急激に高くなる軟化開始温度Tgをいうが、これに限定されるものではなく、同様の条件で他の類似の装置を用いて測定した値でもよい。

【0009】

好適な態様においては、前記フレキシブルプリント配線板補強用シートは、MD方向(シート長手方向)及びTD方向(シート幅方向)のいずれの熱膨張率α20−200も5×10−6〜30×10−6/Kの範囲内にある。さらに好ましくは、MD方向(シート長手方向)とTD方向(シート幅方向)の熱膨張率α20−200の差が20×10−6/K以内であり、二軸延伸後の軟化開始温度Tgが260℃以上である。さらに好適には、二軸延伸後の軟化開始温度Tgが、延伸前のシートの軟化開始温度Tgよりも10〜200℃高くなっていることが望ましい。

【0010】

別の好適な態様においては、前記結晶性熱可塑性樹脂は、軟化開始温度Tgが140℃以上、より好ましくは200℃以上の結晶性熱可塑性ポリイミド樹脂である。あるいはまた、前記組成物は、結晶性熱可塑性ポリイミド樹脂と、融点が280〜400℃の他の熱可塑性樹脂を含む。さらに好適な態様においては、前記板状無機フィラーが、平均粒子径0.2〜20μmであり、また、組成物全体の5〜40質量%含まれることが望ましい。尚、本明細書でいう平均粒子径は、例えば微粒子カウンタとしてレーザー回折散乱式粒度分布測定装置LA−700(堀場製作所社)を用いて測定したメジアン径をいうが、これに限定されるものではなく、同様の条件で他の類似の装置を用いて測定した値でもよい。

【0011】

さらに本発明によれば、フレキシブルプリント配線板の所定箇所に、前記補強用シートが貼り合わせられて、補強層が形成されてなることを特徴とするフレキシブルプリント配線板も提供される。

【発明の効果】

【0012】

本発明のフレキシブルプリント配線板補強用シートは、軟化開始温度(熱機械分析(TMA)によりJIS C 6481:1996の「5.17.1 TMA法」に記載される方法に準じて測定したTg:以下、軟化開始温度Tgという)が120℃以上の結晶性熱可塑性樹脂、好ましくは電気絶縁材料として信頼性が高い結晶性熱可塑性ポリイミド樹脂と、板状無機フィラー、特にアスペクト比10以上の無機フィラーを含有する組成物を押出成形して得られるシートを、さらに二軸延伸処理したものであるため、フレキシブルプリント配線板の基板フィルムとして一般に用いられる熱硬化性ポリイミドフィルムやそれに積層される銅箔等の金属箔との熱膨張率の差が殆どないか又は小さく、リフロー耐熱性や成形加工性等に優れ、且つ、ポリイミド本来の優れた耐熱性、電気特性、機械的強度に加えて、寸法安定性、はんだ耐熱性等の諸特性に優れている。

【0013】

また、前記結晶性熱可塑性樹脂と、アスペクト比10以上の板状無機フィラーを含有する組成物を溶融押出成形して得られたシートを、さらに二軸延伸することにより得られたものであるため、モノマー残査・残留溶媒等の不純物がない純度の高い補強用シートを作製することができる。また、MD方向及びTD方向のいずれの熱膨張率α20−200(以下、単に熱膨張率という)も5×10−6〜30×10−6/K(以下、ppm/Kと表記する)の範囲内にあり、また、MD方向とTD方向との熱膨張率の差が20ppm/K以内にある補強用シートを容易に作製することができ、リフロー耐熱性に優れることと相俟って、はんだリフロー工程においてフレキシブルプリント配線板の反りやねじれを効果的に防止することができる。さらに、前記結晶性熱可塑性樹脂と、アスペクト比10以上の板状無機フィラーを含有する組成物を溶融押出成形して得られたシートを二軸延伸することによって、軟化開始温度Tgが、未延伸シートの軟化開始温度Tgよりも10〜200℃高くすることが可能であり、はんだ耐熱性が向上する。

【0014】

また、結晶性熱可塑性樹脂への板状無機フィラーの添加と二軸延伸との相乗効果により、以下のような効果が得られる。

(1)延伸倍率を小さくできる。その結果、延伸前のシート厚みが薄くなり、延伸後の厚みバラツキが小さくなると共に、延伸による厚み変化も小さくなり、延伸プロセスの難易度が低くなる。また、設備コストを抑えることができる。

(2)補強用シートの剛性が増大する。例えば、熱可塑性ポリイミドは通常の熱硬化性ポリイミドよりも剛性が低く、具体的には2/3以下の弾性率であるが、二軸延伸、無機フィラー混入の双方とも弾性率を向上する効果があり、熱硬化性ポリイミドと同等の剛性まで高めることが可能である。

(3)結晶性熱可塑性ポリイミド樹脂は高価のため、安価な無機フィラーの混入により、補強用シート製造のコストを低減することができる。

(4)得られる補強用シートのZ方向(厚み方向)の熱膨張率増大を抑えることができる。

【0015】

さらにまた、本発明によれば、前記結晶性熱可塑性樹脂、好ましくは結晶性熱可塑性ポリイミド樹脂、特に後述する一般式(1)の繰り返し構造単位、好ましくは一般式(6)の繰り返し構造単位を有する熱可塑性ポリイミド樹脂、より好ましくは後述する式(6)及び式(7)の繰り返し構造単位を含む熱可塑性ポリイミド樹脂や、後述する式(6)及び式(8)の繰り返し構造単位を有する熱可塑性ポリイミド樹脂の熱可塑性を利用し、平滑性に優れた補強層を形成することができる。特に、結晶性熱可塑性ポリイミド樹脂と、積層加工温度で溶融状態になる他の熱可塑性樹脂、好ましくは融点が280〜400℃の他の熱可塑性樹脂との混合物からなる場合、補強層の平滑性や接着強度をさらに向上させることができる。また、本発明で用いる樹脂材料は結晶性の熱可塑性樹脂であり、また通常の押出成形方法によってシートもしくはフィルムを作成するので、任意の厚さのシートもしくはフィルムが製造でき、補強用シートに必要な肉厚のシートもしくはフィルムを低コストで安定して供給できる。

【発明を実施するための最良の形態】

【0016】

補強用シートは、フレキシブルプリント配線板に貼り合わせて用いられるため、はんだリフロー工程において、高温に加熱された時に反りや変形を生じないためには、基板フィルムとして用いられる熱硬化性ポリイミドフィルムやそれに積層される銅箔の熱膨張率(CTE)に近い熱膨張率を有することが望まれ、また、250℃以上のリフロー耐熱性が要求される。

例えば、熱可塑性ポリイミド樹脂フィルムは、材料自身のCTEが50〜60ppm/Kであるため、そのまま補強用シートとして用いると、銅箔のCTE17ppm/Kと大きな差があるため、大きくなそりを生じる。リフロー工程での加熱時に反りを生じないためには、CTE30ppm/K以下である必要があり、望ましくは20ppm/K以下であることが好ましい。また、リフロー工程では約250℃の加熱が行われるため、それ以下の軟化開始温度Tgを持つ樹脂フィルムを補強用シートとして用いた場合、変形してしまう。従って、補強用シートとしての軟化開始温度Tgは260℃以上が必要であり、望ましくは280℃以上であることが好ましい。

【0017】

本発明者らは、このような特性について鋭意研究を進めた結果、軟化開始温度Tgが120℃以上、好ましくは140℃以上、より好ましくは200℃以上の結晶性熱可塑性樹脂と、板状無機フィラー、特にアスペクト比10以上の板状無機フィラーを含有する組成物を押出成形して得られるシートを、さらに二軸延伸することによって、その熱膨張率を、フレキシブルプリント配線板の基板フィルムとして一般に用いられる熱硬化性ポリイミドフィルムやそれに積層される銅箔等の金属箔と同等の20ppm/K程度又はその近傍まで低減することができ、さらに、二軸延伸することによって軟化開始温度Tgを高くすることが可能であり、260℃以上の温度でも剛性を保持し、且つリフロー耐熱性等の諸特性に優れたものとなることを見出し、本発明を完成するに至ったものである。

【0018】

すなわち、軟化開始温度Tgが120℃以上の結晶性熱可塑性樹脂、好ましくは結晶性の熱可塑性ポリイミド樹脂と、アスペクト比10以上の板状無機フィラーを含有する組成物を押出成形して得られるシートを、さらに二軸延伸することによって、結晶性熱可塑性樹脂がシートの面方向に等方的に分子配向し、熱膨張率が低減する。また、板状、且つ微粒子の無機フィラーを混入することにより、熱膨張率を等方的に低減できる。さらに、延伸温度や延伸速度を調整することにより、銅箔や熱硬化性のポリイミド樹脂フィルムと同等の熱膨張率まで低減するように調整することができる。

【0019】

また、二軸延伸後に制限収縮しながら加熱して分子配向を固定(熱固定)することにより、用いた延伸前の結晶性熱可塑性樹脂の軟化開始温度Tgを越えた温度領域でも元の熱膨張率に戻ることはなく、軟化開始温度Tg以上、融点以下の温度範囲で、低減した熱膨張率を維持することができる。さらに、押出成形時に生じたシート内の残留応力も取り除かれ、接着可能な温度まで加熱・冷却した後も寸法変化を生じることのない寸法安定性の優れたシートもしくはフィルムとなる。これによって、金属箔や導体回路への接着時に反り等を生じることなく、寸法精度及び寸法安定性に優れた補強層を形成できる。

【0020】

さらに、結晶性熱可塑性樹脂への板状無機フィラーの添加と二軸延伸との相乗効果により、延伸倍率を小さくできる。その結果、延伸前のシート厚みが薄くなり、延伸後の厚みバラツキが小さくなると共に、延伸による厚み変化も小さくなり、延伸プロセスの難易度が低くなる。即ち、例えば結晶性の熱可塑性ポリイミド樹脂フィルムはそれ自体延伸温度が高いうえに、厚みが増えるほど任意の加熱温度に上がるまで時間がかかるので、温度制御が悪くなるが、延伸倍率を小さくできるため、延伸プロセスの難易度が低くなる。また、二軸延伸、無機フィラー混入の双方とも弾性率を向上する効果があるため、補強用シートの剛性が増大する。さらに、アスペクト比10以上の板状無機フィラーを混入するため、得られる補強用シートのZ方向(厚み方向)の熱膨張率増大を抑えることができる。粒状のフィラーではこのような効果が得られず、また、繊維状のフィラーではMD方向のみの補強となる。

【0021】

また、結晶性熱可塑性樹脂フィルムは二軸延伸することにより、軟化開始温度Tgを高くすることが可能であり、例えば軟化開始温度Tgが258℃であった熱可塑性ポリイミド樹脂フィルムは二軸延伸することにより305℃以上に上昇する。このことは、熱可塑性ポリイミド樹脂と、アスペクト比10以上の板状無機フィラーを含有する組成物を押出成形して得られるシートもしくはフィルムについても同様であり、該シートもしくはフィルムを二軸延伸することにより、軟化開始温度Tgを10〜200℃向上させることが可能であり、300℃以上の温度でも剛性を保持する。その結果、延伸前の軟化開始温度Tgを超える温度でもシートもしくはフィルムの軟化は始まらず、このような補強用シートから補強層を形成したフレキシブルプリント配線板を用いた場合、はんだリフロー時のはんだ耐熱性も向上する。

【0022】

軟化開始温度Tgを測定するには、熱膨張率を測定するTMA試験で分析が可能である。以下、添付図面を参照しながら説明する。

図2は、熱可塑性ポリイミド樹脂未延伸フィルム及び熱可塑性ポリイミド樹脂延伸フィルムのTMA曲線を示す模式図である。図2から明らかなように、熱可塑性ポリイミド樹脂フィルムを二軸延伸することによって、軟化開始温度Tgが向上する。なお、軟化開始温度Tgは、熱膨張率が緩やかに上昇している線分の接線と、急激に立ち上がってる線分の接線との交点である。

【0023】

本発明に用いられる結晶性熱可塑性樹脂としては、軟化開始温度Tgが120℃以上であり、押出成形によるフィルム作成が可能な熱可塑性(硬化と軟化の熱可逆性)のポリマーであり、且つ、二軸延伸による特性向上を狙うためには結晶性ポリマーである必要がある。このような結晶性熱可塑性樹脂としては、例えばポリエーテル芳香族ケトン樹脂であるビクトレックス社製PEEK(登録商標、Tg:146℃)、芳香族ポリアミド(Tg:125℃)などが挙げられる。非晶性ポリマーの場合、二軸延伸による特性向上が期待できない。特に好適な結晶性熱可塑性樹脂としては、Tgが200℃以上であり、押出成形によるフィルム作成が可能な熱可塑性且つ結晶性のポリマーである結晶性熱可塑性ポリイミド樹脂が挙げられ、これらを単独で又は2種以上を混合して用いてもよい。尚、本発明に用いられる熱可塑性ポリイミド樹脂の対数粘度は特に限定されないが、一般に約0.35〜1.30dl/g、好ましくは約0.40〜1.00dl/gの範囲が望ましい。対数粘度が上記範囲よりも低くなると樹脂の分子量が小さく、特性的に劣ったものとなり、一方、上記範囲よりも高すぎると、樹脂の分子量が大きすぎ、押出成形時の流動性に難が生じるので好ましくない。熱可塑性ポリイミド樹脂の対数粘度は、試料をフェノール9容量部とp−クロロフェノール1容量部との混合溶媒に溶解した溶液(濃度0.5g/dl)、及び、該混合溶媒の粘度をそれぞれウベローデ式粘度計を用いて30℃において測定し、下記数式(1)により算出した値である。

【0024】

【数1】

〔式中、tは溶液の落下時間(sec)、t0は混合溶媒の落下時間(sec)、Cは溶液濃度(g/dl)である。〕

【0025】

上記結晶性の熱可塑性ポリイミド樹脂としては、下記一般式(1)で表される繰り返し構造単位を持つものが挙げられる。

【化1】

上記一般式(1)において、Xは直接結合、−SO2−、−CO−、−C(CH3)2−、−C(CF3)2−又は−S−であり、R1、R2、R3、R4はそれぞれ独立して水素原子、炭素数1〜6のアルキル基、アルコキシ基、ハロゲン化アルキル基、ハロゲン化アルコキシ基、又はハロゲン原子であり、Yは下記式(2)よりなる群から選ばれた基である。

【0026】

【化2】

【0027】

上記一般式(1)で表される繰り返し構造単位を有する熱可塑性ポリイミド樹脂は、下記一般式(3)のエーテルジアミンと下記一般式(4)のテトラカルボン酸二無水物とを原料として、有機溶媒の存在下又は非存在下で反応させ、得られたポリアミド酸を化学的に又は熱的にイミド化して製造できる。これらの具体的製造方法は、公知のポリイミドの製造方法の条件を利用することができる。

【0028】

【化3】

上記一般式(3)において、R1、R2、R3及びR4はそれぞれ前記式(1)における記号と同じ意味を示す。

【0029】

【化4】

上記一般式(4)において、Yは前記一般式(1)における記号と同じ意味を示す。

【0030】

前記一般式(1)及び一般式(3)中、R1、R2、R3、R4の具体例としては、水素原子、メチル基、エチル基等のアルキル基、メトキシ基、エトキシ基等のアルコキシ基、フルオロメチル基、トリフルオロメチル基等のハロゲン化アルキル基、フルオロメトキシ基等のハロゲン化アルコキシ基、塩素原子、フッ素原子等のハロゲン原子が挙げられる。好ましくは、水素原子である。また、式中のXは直接結合、−SO2−、−CO−、−C(CH3)2−、−C(CF3)2−又は−S−であり、好ましくは、直接結合、−SO2−、−CO−、−C(CH3)2−である。

また、前記一般式(1)及び一般式(4)中、Yは、前記式(2)で表されるものであり、好ましくは酸二無水物としてピロメリット酸二無水物を使用したものである。

【0031】

結晶性の熱可塑性ポリイミド樹脂としてより好ましいものは、下記式(5)で表される繰り返し構造単位を有する熱可塑性ポリイミド樹脂である。

【化5】

尚、上記式(5)で表される繰り返し構造単位を有する熱可塑性ポリイミド樹脂は、三井化学株式会社社製の「オーラム」(登録商標)として購入可能である。

【0032】

また、下記式(6)及び式(7)の繰り返し構造単位を有する熱可塑性ポリイミド樹脂も好ましい具体例として挙げられる。

【0033】

【化6】

【0034】

【化7】

【0035】

前記式(6)及び式(7)において、m及びnは各構造単位のモル比を意味し(必ずしもブロック重合体を意味しない)、m/nは4〜9、より好ましくは5〜9、さらに好ましくは6〜9の範囲の数である。

【0036】

前記式(6)及び式(7)の繰り返し構造単位を有する熱可塑性ポリイミド樹脂は、それぞれ対応するエーテルジアミンとテトラカルボン酸二無水物とを原料として、有機溶媒の存在下又は非存在下で反応させ、得られたポリアミド酸を化学的に又は熱的にイミド化して製造できる。これらの具体的製造方法は、公知のポリイミドの製造方法の条件を利用することができる。

【0037】

本発明においては、前記一般式(1)で表される繰り返し構造単位を有する熱可塑性ポリイミド樹脂の代わりに、又は当該樹脂と組み合わせて、下記式(8)で表される繰り返し構造単位を有する熱可塑性ポリイミド樹脂を使用することも好ましい。また、前記式(6)で表される構造単位を有するモノマーと下記式(8)で表される構造単位を有するモノマーとのコポリマーの使用も好ましく、この場合、前記式(6)で表される繰り返し構造単位と下記式(8)で表される繰り返し構造単位とのモル比は、1:0〜0.75:0.25の割合が適当である。

【化8】

【0038】

上記式(8)の繰り返し構造単位を有する熱可塑性ポリイミド樹脂は、それぞれ対応するエーテルジアミンとテトラカルボン酸二無水物とを原料として、有機溶媒の存在下又は非存在下で反応させ、得られたポリアミド酸を化学的に又は熱的にイミド化して製造できる。これらの具体的製造方法は、公知のポリイミドの製造方法の条件を利用することができる。

【0039】

本発明においては、前記結晶性熱可塑性樹脂と共に、本発明の効果を損なわない量的割合で、例えばベースとなる熱可塑性樹脂成分の内、40質量%以下の割合で、他の樹脂、好ましくは融点280〜400℃の熱可塑性樹脂を添加しても良い。好適な熱可塑性樹脂としては、下記一般式(9)で表される繰り返し構造単位を持つものポリエーテルイミド樹脂が挙げられる。

【化9】

上記一般式(9)において、Dは3価の芳香族基であり、EとZは共に2価の残基である。

【0040】

上記一般式(9)の繰り返し構造単位を有するポリエーテルイミド樹脂は、対応するエーテルジアミンとテトラカルボン酸二無水物とを原料として、有機溶媒の存在下又は非存在下で反応させ、得られたポリアミド酸を化学的に又は熱的にイミド化して製造できる。これらの具体的製造方法は、公知のポリイミドの製造方法の条件を利用することができる。

【0041】

ポリエーテルイミド樹脂の具体例として、例えば、下記一般式(10)〜(12)で表される繰り返し構造単位から選択される少なくとも1種の繰り返し構造単位を有するポリエーテルイミド樹脂が挙げられる。

【0042】

【化10】

【0043】

上記一般式(10)〜(12)中、記号Eは、下記式で示される基などの2価の芳香族残基である。

【化11】

【0044】

特に好ましく使用されるポリエーテルイミド樹脂は、下記式(13)で表される繰り返し構造単位を有するポリエーテルイミド樹脂である。

【化12】

上記式(13)で表される繰り返し構造単位を有するポリエーテルイミド樹脂は、GE社製のウルテム(ULTEM)(登録商標)として購入可能である。

【0045】

以上のような結晶性熱可塑性ポリイミド樹脂やポリエーテルイミド樹脂の原料となるジアミンやテトラカルボン酸二無水物は、一種又は複数を組み合わせて用いることができ、本発明の目的を害さない範囲で他の共重合成分を含むことができる。また、異なるモノマーから得られた複数のポリイミド樹脂を本発明の目的を害さない範囲で任意にポリマーブレンドして用いてもよい。

【0046】

また、本発明の補強用シート形成用組成物には、前記結晶性熱可塑性ポリイミド樹脂やポリエーテルイミド樹脂のほかに、他の樹脂を添加してもよい。例えば、ポリアミド樹脂、好ましくは全芳香族ポリアミド樹脂、ポリアミドイミド樹脂、ポリアリレート樹脂、ポリエーテルニトリル樹脂、ポリフェニレンサルファイド樹脂、ポリエーテルサルホン樹脂、ポリエーテルエーテルケトン樹脂、液晶ポリマー等を本発明の目的を害さない範囲で含んでいてもよい。特に、結晶性熱可塑性ポリイミド樹脂と、積層加工温度で溶融状態になる他の熱可塑性樹脂、好ましくは融点が280〜400℃の他の熱可塑性樹脂との混合物からなる場合、積層時の接着強度をさらに向上させることができる。

【0047】

本発明の補強用シート形成用組成物に用いる熱可塑性樹脂の押出成形によりフィルム化が可能な溶融粘度は、5×101から1×104[Pa・S]であり、好ましくは4×102から3×103[Pa・S]である。溶融粘度が5×101[Pa・S]未満の場合、ダイスから吐出後のドローダウンが顕著でフィルム生産が不可となる。一方、溶融粘度が1×104[Pa・S]を超える場合、溶融時の押出スクリューにかかる負荷が大きく、あるいはダイスからの吐出が困難となり、フィルムの製造が不可能となる。ここで、溶融粘度[Pa・S]は、JIS K−7199に準拠し、島津製作所フローテスタCFT−500を用いて測定した値であるが、これに限定されるものではなく、同様の条件で測定できた値であればよい。

【0048】

本発明に用いる板状無機フィラーとしては、特に限定されるものではないが、タルク、マイカ、モンモリナイト、クレー、バーミキュライト、その他の層状ケイ酸塩等あるいはこれらを主成分とするものが挙げられる。マトリックスとなる結晶性の熱可塑性樹脂、特に熱可塑性ポリイミド樹脂は、化学的に安定で耐熱性も高いので、フィラーは天然の無機フィラーの使用が可能である。400℃近い高温で樹脂材料と接触するが、酸やアルカリなどの不純物を洗浄するなどの精製をしなくても樹脂の変性が起きることはなく、無機フィラー自身の耐熱性があればよい。

【0049】

本発明に用いる板状無機フィラーは、アスペクト比が10以上であることが好ましい。ここで、板状無機フィラーのアスペクト比は、平均粒子径/板状フィラーの平均厚みで表わされる。アスペクト比が10未満であると、熱膨張率の低減効果が有効に発現しにくいという問題が生じるため好ましくない。無機フィラーで樹脂材料を補強することにより、シートの面方向(MD方向及びTD方向)に等方的に補強効果を発現する。アスペクト比が小さい粒子状(球形に近い)では補強効果が現れず、また、繊維状では押出の流れ方向(MD方向)にしか補強効果は現れない。従って、フィラーは板状である必要がある。

【0050】

また、本発明に用いる板状無機フィラーの平均粒子径(メジアン径)は、0.2〜20μmの範囲内、より好ましくは2〜10μmの範囲内にあることが望ましい。粒子径が大きすぎると、シートの表面平滑性が損なわれ、外観が悪くなると共に、二軸延伸工程においてシートが破断する恐れがある。また、例えば引張伸度等の機械的強度も弱くなり、非常に脆い材料になり易い。一方、粒子径が小さすぎると、粒子が凝集して分散不良となり、フィラー補強の効果が低減する。

【0051】

板状無機フィラーの添加量は、組成物全体量の5〜40質量%、好ましくは10〜35質量%が適当である。板状無機フィラーの添加量が上記範囲より少ない場合は、前記した板状無機フィラー添加の効果が発現し難くなるので好ましくない。一方、上限範囲よりも多い場合には、樹脂組成物の成形加工性が悪くなり易いので好ましくない。

【0052】

本発明の補強用シート形成用組成物には、本発明の目的を達成できる範囲内で、さらに必要に応じて、繊維補強材(ガラス繊維、炭素繊維、チタン酸カリウム繊維、セラミック質繊維、アラミド繊維、ボロン繊維等)、粒状または不定形のフィラー(炭酸カルシウム、カーボン、二硫化モリブデン、酸化亜鉛、酸化チタン等)などの各種無機フィラーや、染料、顔料等の着色剤、離型剤、熱安定剤等の各種安定剤、可塑剤、滑剤、酸化防止剤、帯電防止剤、紫外線吸収剤、オイル類等の添加剤や、熱硬化性樹脂(フェノール系、エポキシ系、シリコン系、ポリアミドイミド系等)を含有させてもよい。

【0053】

本発明における樹脂成分と板状無機フィラーの添加混合・混練方法は特に限定されることはなく、各種混合・混練手段が用いられる。例えば熱可塑性樹脂にフィラーを添加する場合、各々別々に溶融押出機に供給して混合してもよく、また予め紛体原料のみをヘンシェルミキサー、ボールミキサー、ブレンダー、タンブラー等の混合機を利用して乾式予備混練して、溶融押出機にて溶融混合することができる。

【0054】

次に、補強用シート(フィルム)の製造工程について説明する。

延伸前のフィラー混入シートは溶融押出成形法により成形することによって製造できる。例えば、結晶性熱可塑性樹脂のペレット又はパウダーと、板状無機フィラー、及び所望により他の樹脂及び添加剤を前記したように予め乾式混合した後、二軸混練押出機で溶融・混練及び押出を行う。押し出されたストランドを水中で冷却し、カットして混合物のペレットを得る。次いで、得られたペレットを加熱乾燥して吸着水分を除去した後、単軸又は二軸スクリュー押出機にて加熱溶融させ、押出機の先端に設けられたTダイから平膜状に吐出し、冷却ロールに接触又は圧着させて冷却・固化してシートを得る。

【0055】

ところで、一般的に用いられているポリイミド樹脂フィルムは、ポリアミド酸を含む溶液を、ロール又はベースフィルム上にキャストした後に脱水縮合反応を行うことにより得られる。従って、重合反応時のモノマーや溶媒が残留しており、電気特性や透明性の低下を伴う。

一方、熱可塑性ポリイミド樹脂フィルムについては、Tダイ押出成形を行う前に、一旦、混練押出によるペレット製造工程を必要とする。重合反応と脱水縮合反応の工程の後にポリイミド樹脂に残るモノマー残査及び溶媒は、ペレット製造工程時の溶融混練において取り除かれるため、ポリイミド樹脂の材料自身が本来有する電気特性や機械的強度を充分発揮できると共に、モノマー残査等のない高純度の透明度の高い熱可塑性ポリイミド樹脂フィルムが得られる。また、熱可塑性ポリイミド樹脂フィルムの純度が高いため、耐マイグレーション性にも優れている。

【0056】

前記のようにして押出成形された延伸前の補強用シートの厚みは、二軸延伸工程によってシート厚みが薄くなるため、予め厚くしておかなければならない。フィラー補強をしない場合、補強用シートとして必要なCTE30ppm/K以下を達成するためには2倍以上の延伸倍率が必要となる。従って、二軸延伸前のシート厚みは、MD方向の延伸倍率とTD方向の延伸倍率の積だけ必要となる。例えば、200μmの補強用シートを得るには、2倍延伸すると200μm×2×2で、800μmのシート厚みが必要となる。しかしながら、板状且つ微粒子の無機フィラーを混入することにより、熱膨張率を等方的に低減できるので、板状無機フィラー混入の場合にはそれ以下の厚みでもよいことになる。また、Tダイ押出で得られるシートの場合、平滑性に優れた外観良好なシートとして得られるのは、通常は400μm程度まである。それ以上の厚みになると、厚み精度や平坦性が低下、また強固な捲き癖を生じるので好ましくない。

【0057】

次に、補強用シートの二軸延伸について説明する。

結晶性の熱可塑性樹脂は、二軸延伸することにより、面方向にポリマーの主鎖が結晶配向して特性が向上する。具体的には、機械的強度が高まり、熱膨張率(CTE)が低減し、軟化開始温度(TMAで観察されるTg)が向上する。

ところで、厚みのあるシートを二軸延伸する際には、緻密な温度制御が困難であり、加熱時の温度バラツキが大きくなる。延伸温度が260℃以上と高温のプロセスが必要な熱可塑性ポリイミドにおいては、さらに温度制御の難易度が高くなり、その結果、二軸延伸後のシート厚さのバラツキも多くなり、特性向上のバラツキも大きくなる。しかしながら、予めフィラーが混入されている樹脂材料を二軸延伸すると、目指す特性向上が得られる延伸倍率も小さくてすむ。延伸倍率を小さくできることにより、延伸前のシート厚みも小さくできるので、最終的に得られる延伸シートの厚み・特性のバラツキは非常に小さくなり、均一に特性が向上した補強用シートが得られる。

【0058】

尚、二軸延伸を行うと面方向の熱膨張係数を低減することができるが、特性向上の効果があるのは面方向(MD、TD方向)のみである。厚み方向(Z軸方向)の熱膨張率は逆に増加してしまう。しかしながら、フィラー補強したシートは延伸倍率が小さくてすみ、且つ、厚み方向に対してもフィラー補強効果があるため、Z軸方向の熱膨張率を小さくすることが可能となる。補強用シートを多数積層して使用する場合には、Z軸方向の膨張率を可能な限り小さくすることが望ましい。

【0059】

延伸工程は、同時二軸延伸及び逐次二軸延伸のどちらでも可能であり、延伸温度は用いた結晶性熱可塑性樹脂の軟化開始温度Tg+5℃〜Tg+50℃の範囲が好ましい。延伸温度が低すぎると、延伸にかかる応力が強く、延伸が不可能であるか、或いは、延伸工程の際にシートの破れや不均一な延伸となる。一方、延伸温度が高すぎると、分子配向が小さく、延伸による熱膨張率低減効果が発現しない。

また、延伸倍率は1.2〜5倍の範囲が好ましい。延伸倍率が小さすぎると、分子配向が不充分で熱膨張率が低減しない。一方、延伸倍率が大きすぎると、延伸時にシートが破れる等の問題が起きる。

【0060】

また、延伸速度は50〜1000%/minの範囲が好ましい。延伸速度が低いと、分子配向が小さく、熱膨張率は低減しなくなる。一方、延伸設備の能力の制約によって延伸速度には上限がある。

次に、熱固定の条件としては、加熱温度は用いた結晶性熱可塑性樹脂の軟化開始温度Tg+5℃〜融点−10℃、制限収縮は2〜20%、好ましくは4〜10%、時間は1〜5000分の範囲内で任意に設定できる。熱固定温度が低すぎると、延伸シートを再加熱時に大きな寸法変化が発生する。一方、熱固定温度が融点以上に高くなると、延伸によってできた分子配向が解消してしまう。

【0061】

二軸延伸の方法としては、複数のロール群を用いて延伸する方法、テンターを用いて延伸する方法、ロールを用いた圧延による延伸方法、チューブラー延伸方法など、従来公知の方法を用いることができる。産業的によく使われるテンターを用いた延伸法には、縦方向と直交方向をそれぞれ別工程の2段階で延伸する逐次延伸と、縦方向と直交方向を同時に延伸する同時延伸があるが、いずれの方法で二軸延伸を行ってもかまわない。

【0062】

逐次二軸延伸の場合、まず、延伸しようとするフィラー混入シートを、用いた結晶性熱可塑性樹脂の軟化開始温度Tg+5℃〜Tg+50℃で予熱し、所定の温度まで均一に加熱された状態で、一方向に1.2〜5倍に延伸する。次いで、用いた結晶性熱可塑性樹脂の軟化開始温度Tg+5℃〜Tg+50℃の温度範囲で該延伸方向と直角方向に一方向に1.2〜5倍に延伸する。次に、用いた結晶性熱可塑性樹脂の軟化開始温度Tg+5℃〜融点−10℃の温度範囲で延伸シートを緊張下で熱固定する。熱固定においては、延伸後にシートの収縮を伴うが、収縮を規制した緊張状態を維持しながら徐々に2〜20%まで制限収縮させたまま冷却する。

【0063】

同時二軸延伸の場合、延伸しようとするフィラー混入シートを、用いた結晶性熱可塑性樹脂の軟化開始温度Tg+5℃〜Tg+50℃の温度範囲で予熱し、所定の温度まで均一に加熱された状態で、互いに直角をなす二方向に同時に1.2〜5倍に延伸する。次に、用いた結晶性熱可塑性樹脂の軟化開始温度Tg+5℃〜融点−10℃の温度範囲で延伸シートを緊張下で熱固定する。熱固定においては、延伸後にシートの収縮を伴うが、収縮を規制した緊張状態を維持しながら徐々に2〜20%まで制限収縮させたまま冷却する。

【0064】

以上のように補強用シートを二軸延伸することにより、MD方向及びTD方向のいずれの熱膨張率も5〜30ppm/K、好ましくは10〜25ppm/Kの範囲内にあり、また、MD方向とTD方向との熱膨張率の差が20ppm/K以内にある二軸延伸補強用シートを作製することができ、フレキシブルプリント配線板に貼り合わせた後、はんだリフローの際に発生する反りを効果的に防止することができる。さらに、補強用シートを二軸延伸することによって、軟化開始温度Tgを、未延伸シートの軟化開始温度Tgよりも10〜200℃高くすることが可能であり、はんだ耐熱性が向上する。また、融点以下の熱履歴を受けても低い熱膨張率を維持でき、良好な寸法安定性及び必要な接着強度を保持しつつ、適切なラミネート条件を選定することにより基板へのラミネート時の樹脂流れ出しを生ずることもない。

二軸延伸後の補強用シートの厚みは特に制限されるものではないが、通常は100μm〜1mm、好ましくは150μm〜400μmである。

【0065】

上記のようにして得られた補強用シートをフレキシブルプリント配線板に貼り付ける方法は、アクリル樹脂やエポキシ樹脂などの接着剤やホットメルト接着剤を用いて行ってもよく、あるいは二軸延伸シートの軟化開始温度Tg以上、融点以下の温度、好ましくは300〜380℃の温度で加熱加圧するラミネート法によって行うこともできる。ラミネート方法としては、ロールラミネートなどの連続ラミネート方式の他、シート状のフレキシブルプリント配線板に1枚ずつ補強用シートを重ねて、1枚ずつ又は複数枚同時に、プレスによって圧着する方法も採用できる。また、エポキシ樹脂やフェノール樹脂等の熱硬化性樹脂接着剤の場合には、プリプレグなどの半硬化状態の樹脂を使用することによって、低温で貼り付けが可能である。この場合には、貼り付け後に加熱して硬化させる。

【0066】

また、本発明の補強用シートをフレキシブルプリント配線板に貼り合わせるに先立って、補強用シート表面に改質処理を行うことで接着強度をさらに上げることが可能である。表面改質処理の方法としては、コロナ放電処理や、プラズマ処理、オゾン処理、エキシマレーザー処理、アルカリ処理などの一般的な表面処理が可能であり、コストや処理効果の面からコロナ放電処理、プラズマ処理が好ましい。

【実施例】

【0067】

以下に実施例等を示して本発明について具体的に説明するが、本発明はこれらの実施例によって限定されるものではない。また、本発明はその趣旨を逸脱しない範囲で当業者の知識に基づき、種々なる改良、変更、修正を加えた様態で実施しうるものである。

【0068】

実施例1〜4及び比較例1〜7

(1)ペレットの作製

化学構造式が前記式(6)である熱可塑性ポリイミド(三井化学(株)製のオーラム(登録商標)PD450C;Tg250[℃]、融点388[℃]、500sec−1のせん断速度で測定した溶融粘度500[Pa・S])(以下、TPIと略称する)のペレット又はパウダーと、表1に示すタルクやマイカなどの無機フィラー、並びに所望により他の樹脂及び添加剤をヘンシェルミキサーやリボンブレンダー等によって乾式混合した後、二軸混練押出機で溶融・混練及び押出を行った。押し出されたストランドを冷却し、カットして混合物のペレットを得た。

(2)シート押出

得られたペレットを加熱乾燥して吸着水分を除去した後、単軸又は二軸スクリュー押出機にて加熱溶融させ、押出機の先端に設けられたTダイから平膜状に吐出し、冷却ロールに圧着させて冷却・固化して、各種ポリイミドシートを得た。

(3)二軸延伸

得られたシートを、260℃の温度範囲で余熱し、所定の温度まで均一に加熱された状態で、互いに直角をなす二方向に同時に延伸した。次に、得られた延伸シートを300℃で緊張下にて熱固定した。熱固定においては、延伸後にシートの収縮を伴うが、収縮を規制した緊張状態を維持しながら徐々に約5%まで制限収縮させたまま冷却した。

【0069】

前記のようにして得られた二軸延伸シートの熱膨張率、軟化開始温度(TMA測定法によるTg)、リフロー耐性及び厚みとそのバラツキを、以下の方法で測定した。尚、熱膨張率については、シートの二次元的形状の点から線膨張率(CTE)を測定した。

【0070】

<線膨張率(CTE)>

島津製作所(株)の熱機械測定装置TMA−60を用い、試験片2×23mm、5gfの引張荷重下、昇温速度5℃/minで、20〜200℃までの熱膨張率を測定した。

【0071】

<TMA測定法によるTg>

島津製作所(株)の熱機械測定装置TMA−60を用い、JIS C 6481:1996の「5.17.1 TMA法」に記載される方法に準じて、試験片2×23mm、5gfの引張荷重下、昇温速度5℃/minの条件で、伸び率が急激に高くなる軟化開始温度Tgの測定を行った。

【0072】

<リフロー耐性>

175ミクロンのスティフナーを、熱硬化性ポリイミドフィルムと銅箔で構成される銅張り積層板(総厚み25ミクロン)のポリイミド側にアクリル系接着剤で貼り合わせ、150℃に加熱して接着剤を硬化させた。その後、最高到達温度260℃のリフロー炉を通過させるリフロー試験を行った。常温まで冷却後、反りや変形があるか否かを目視により判断した。尚、スティフナーの接着面は、接着強度向上のためにコロナ放電処理を行った。巴工業(株)製コロナ処理装置を用いて、1分間当たりのワット密度120W/m2という条件で行った。

○:反りなし。

△:若干反りあり。

×:カールあり。

【0073】

<厚みバラツキ>

二軸延伸処理された補強用シートを、延伸加工時のテンタ部を除いた、縦100mm、横100mmのサイズに採取し、縦横それぞれ2cm間隔で4ヶ所、合計16ヶ所の厚みを測定した。測定器は、最小目盛り1μmで、平面の先端子を備えたダイヤルゲージを用いた。16ヶ所の平均厚みに対して、最大値と最小値の差が、5%以内を○、5〜10%を△、10%以上を×とした。

【0074】

前記評価結果を、表1にまとめて示す。

【表1】

【0075】

前記表1に示されるように、実施例1〜4の板状無機フィラーを混入した結晶性熱可塑性ポリイミド樹脂の二軸延伸シートの場合、リフロー耐性に優れ、また厚みのバラツキのない表面外観に優れた均一なシートであった。

これに対し、フィラーは混入せずに結晶性熱可塑性ポリイミド樹脂(TPI)のみで作製したシートを二軸延伸した比較例1の場合、CTEを30ppm/K以下まで低減した厚さ175μmのシートを得るには、850μmの非常に厚みのあるTPIシートを延伸する必要がある。延伸工程において、シート厚さが大きいので、260℃の加熱が均一に行われずに、延伸のバラツキが発生し、150〜275μmの厚みバラツキが生じた。また、充分に延伸されていない275μmの厚い部分は、CTE37ppm/Kと目的とする数値に達していなかった。一方、無機フィラーとして球状アルミナを用いた比較例2、球状シリカを用いた比較例3の場合、アスペクト比が小さいためフィラー補強効果が小さく、CTEが30ppm/Kを超え、リフロー耐性に劣っていた。また、CTEを30ppm/K以下にするためには大きい延伸倍率が必要があるが、元シートの厚さが大きいため厚みバラツキが大きくなる。無機フィラーを混入せず、二軸延伸も行わなかった比較例4の場合、CTEが大きいためリフロー試験にて顕著なそりが発生した。また、無機フィラーとして板状タルクを混入したが、二軸延伸を行わなかった比較例5の場合、CTEは低減するものの、リフロー試験の加熱により変形を生じた。比較例6の場合、無機フィラーとしてアスペクト比16の板状タルクを45wt%と多量に混入したため、二軸延伸工程時にシートが破断した。無機フィラーとして繊維長80μmのガラス繊維を混入した比較例7の場合、繊維形状のためMD方向の補強効果しか得られず、リフロー耐性に劣っていた。また、フィラーのサイズも大きいため厚みバラツキがあり、表面平滑度も悪かった。

【図面の簡単な説明】

【0076】

【図1】補強用シートが貼り合わせられて補強層が形成されてなるフレキシブルプリント配線板の一例を示す概略部分断面斜視図である。

【図2】熱可塑性ポリイミド樹脂未延伸フィルム及び二軸延伸熱可塑性ポリイミド樹脂フィルムのTMA曲線を示す模式図である。

【符号の説明】

【0077】

1 フレキシブルプリント配線板

2 補強層(スティフナー)

【技術分野】

【0001】

本発明は、フレキシブルプリント配線板補強用シートもしくはフィルム及びそれを用いたフレキシブルプリント配線板に関する。尚、本明細書において単に「シート」と言った場合、シート及びフィルムを総称する用語として用いられている。

【背景技術】

【0002】

近年の電子機器の高密度化に伴い、これに用いられるフレキシブルプリント配線板において基板の小型化及び薄型化が進んでいる。また、電子機器の多機能化に伴い、機器内部の使用部品点数が増加し、それらの部品と接続して部品搭載を可能としたフレキシブルプリント配線板の需要は拡大している。この場合、部品との接続や搭載を図るにあたり、薄く、且つ柔軟性に富んでいるフレキシブルプリント配線板には、接続部分の接続強度を維持するために補強層を設ける場合が多い。また、フレキシブルプリント配線板の一種と言えるテープ・オートメーティド・ボンディング(TAB)製品のテープキャリアにおいても、一般に補強層として裏打ち層が設けられる。

【0003】

添付図面を参照して説明すると、例えば図1に示すように、フレキシブルプリント配線板1の所定箇所に、必要に応じて表面処理を行った前記補強用シートを熱硬化性又は熱可塑性の接着剤を用いて貼り合わせて補強層2が形成される。補強用シートは、スティフナー又は補強板とも称されているが、フレキシブルプリント配線板にコネクター等の部品を搭載する部位の平坦性やコネクター挿入部位の剛性を付与するため、及び厚み調整を可能にするために使用される。一般に、フレキシブルプリント配線板のベースフィルムとしては、約10〜50μmの薄肉フィルムが用いられるのに対して、補強用シートとしては、約100μm以上、通常は約200μm以上の厚肉フィルムが用いられる。

【0004】

フレキシブルプリント配線板の補強層やTABテープキャリアの裏打ち層の材料としては、一般に熱硬化性ポリイミド樹脂フィルム(特許文献1〜4参照)や他の耐熱性樹脂が用いられている。しかしながら、熱硬化性ポリイミド樹脂フィルムは、特許文献2、3に記載されているように、一般に、前駆体のポリアミド酸を流延、塗布した後、加熱してイミド化反応(脱水縮合反応)によりポリイミド樹脂フィルムとすることにより作製される。しかしながら、このようなキャスティング法は、製造工程が複雑で生産性に劣るということに加え、不純物が混入し易く、またモノマー残査や残留溶媒が存在し、電気特性の低下の要因となっていた。また、シート製法上の制約によって、特に厚みが200μm以上の場合、生産コストが高くなるという問題がある。

【0005】

また、寸法安定性等の機械的性質やコスト低下等を目的として、無機フィラーを樹脂組成物に添加することも知られている。例えば、ポリエーテル芳香族ケトン樹脂と、ポリサルフォン樹脂等のガラス転移温度100℃以上の熱可塑性樹脂との少なくとも2種類以上の樹脂からなり、樹脂100重量部に対して板状フィラーを5重量部〜50重量部含有してなる樹脂組成物からなるフィルム又はシート(特許文献5参照)や、ポリサルフォン樹脂等のガラス転移温度が230℃以上である非晶性熱可塑樹脂と、ポリエーテルイミド樹脂等のガラス転移温度が130℃以上である結晶性熱可塑樹脂とを含有する熱可塑性樹脂100重量部と、平均粒径が1〜20μmである板状フィラーを5〜50重量部含有するシート(特許文献6参照)を、補強用シートとして用いることも提案されている。

【0006】

ところで、補強用シートは、フレキシブルプリント配線板に貼り合わせて用いられるため、フレキシブルプリント配線板の基板フィルムとして用いられる熱硬化性ポリイミドフィルムやそれに積層される銅箔等の金属箔の熱膨張率(CTE)に近い熱膨張率を有することが望まれ、また、250℃以上のリフロー耐熱性が要求される。例えば、はんだリフロー工程においては、一般にリフロー温度が250℃以上であることが多い。しかしながら、前記したような補強用シートの場合、熱膨張率を基板フィルムとして用いられる熱硬化性ポリイミドフィルムやそれに積層される銅箔の熱膨張率に近い値に制御することが困難であり、また、リフロー耐熱性に劣り、はんだリフロー工程においてフレキシブルプリント配線板の反りやねじれを生じ易いという問題があった。

【特許文献1】特開2000−260823公報(特許請求の範囲、実施例)

【特許文献2】特開2004−43831号公報(特許請求の範囲)

【特許文献3】特開2004−149591号公報(特許請求の範囲)

【特許文献4】特開2002−231769号公報(特許請求の範囲)

【特許文献5】特開2004−266105号公報(特許請求の範囲)

【特許文献6】特開2005−243757号公報(特許請求の範囲)

【発明の開示】

【発明が解決しようとする課題】

【0007】

従って、本発明の目的は、前記したような従来技術の問題点を解決し、フレキシブルプリント配線板の基板フィルムとして用いられる熱硬化性ポリイミドフィルムやそれに積層される銅箔等の金属箔の熱膨張率に近い熱膨張率を有すると共に、リフロー耐熱性、機械的特性、厚さの制約等を受けない成形加工性等に優れ、かつ低コストで生産性良く作製できるフレキシブルプリント配線板補強用シートもしくはフィルム及びそれを用いたフレキシブルプリント配線板を提供することにある。

【課題を解決するための手段】

【0008】

前記目的を達成するために、本発明によれば、フレキシブルプリント配線板に貼り合わせて用いられる補強用シートであって、熱機械分析(TMA)によりJIS C 6481:1996の「5.17.1 TMA法」に記載される方法に準じて測定した軟化開始温度Tgが120℃以上の結晶性熱可塑性樹脂と、板状無機フィラーを含有する組成物を押出成形して得られるシートを、さらに二軸延伸処理することにより得られるフレキシブルプリント配線板補強用シートが提供される。上記板状無機フィラーは、好ましくは、アスペクト比10以上の板状無機フィラーである。尚、本明細書でいう軟化開始温度は、例えば島津製作所(株)の熱機械測定装置TMA−60を用い、JIS C 6481:1996の「5.17.1 TMA法」に記載される方法に準じて、試験片2×23mm、5gfの引張荷重下、昇温速度5℃/minの条件で測定し、伸び率が急激に高くなる軟化開始温度Tgをいうが、これに限定されるものではなく、同様の条件で他の類似の装置を用いて測定した値でもよい。

【0009】

好適な態様においては、前記フレキシブルプリント配線板補強用シートは、MD方向(シート長手方向)及びTD方向(シート幅方向)のいずれの熱膨張率α20−200も5×10−6〜30×10−6/Kの範囲内にある。さらに好ましくは、MD方向(シート長手方向)とTD方向(シート幅方向)の熱膨張率α20−200の差が20×10−6/K以内であり、二軸延伸後の軟化開始温度Tgが260℃以上である。さらに好適には、二軸延伸後の軟化開始温度Tgが、延伸前のシートの軟化開始温度Tgよりも10〜200℃高くなっていることが望ましい。

【0010】

別の好適な態様においては、前記結晶性熱可塑性樹脂は、軟化開始温度Tgが140℃以上、より好ましくは200℃以上の結晶性熱可塑性ポリイミド樹脂である。あるいはまた、前記組成物は、結晶性熱可塑性ポリイミド樹脂と、融点が280〜400℃の他の熱可塑性樹脂を含む。さらに好適な態様においては、前記板状無機フィラーが、平均粒子径0.2〜20μmであり、また、組成物全体の5〜40質量%含まれることが望ましい。尚、本明細書でいう平均粒子径は、例えば微粒子カウンタとしてレーザー回折散乱式粒度分布測定装置LA−700(堀場製作所社)を用いて測定したメジアン径をいうが、これに限定されるものではなく、同様の条件で他の類似の装置を用いて測定した値でもよい。

【0011】

さらに本発明によれば、フレキシブルプリント配線板の所定箇所に、前記補強用シートが貼り合わせられて、補強層が形成されてなることを特徴とするフレキシブルプリント配線板も提供される。

【発明の効果】

【0012】

本発明のフレキシブルプリント配線板補強用シートは、軟化開始温度(熱機械分析(TMA)によりJIS C 6481:1996の「5.17.1 TMA法」に記載される方法に準じて測定したTg:以下、軟化開始温度Tgという)が120℃以上の結晶性熱可塑性樹脂、好ましくは電気絶縁材料として信頼性が高い結晶性熱可塑性ポリイミド樹脂と、板状無機フィラー、特にアスペクト比10以上の無機フィラーを含有する組成物を押出成形して得られるシートを、さらに二軸延伸処理したものであるため、フレキシブルプリント配線板の基板フィルムとして一般に用いられる熱硬化性ポリイミドフィルムやそれに積層される銅箔等の金属箔との熱膨張率の差が殆どないか又は小さく、リフロー耐熱性や成形加工性等に優れ、且つ、ポリイミド本来の優れた耐熱性、電気特性、機械的強度に加えて、寸法安定性、はんだ耐熱性等の諸特性に優れている。

【0013】

また、前記結晶性熱可塑性樹脂と、アスペクト比10以上の板状無機フィラーを含有する組成物を溶融押出成形して得られたシートを、さらに二軸延伸することにより得られたものであるため、モノマー残査・残留溶媒等の不純物がない純度の高い補強用シートを作製することができる。また、MD方向及びTD方向のいずれの熱膨張率α20−200(以下、単に熱膨張率という)も5×10−6〜30×10−6/K(以下、ppm/Kと表記する)の範囲内にあり、また、MD方向とTD方向との熱膨張率の差が20ppm/K以内にある補強用シートを容易に作製することができ、リフロー耐熱性に優れることと相俟って、はんだリフロー工程においてフレキシブルプリント配線板の反りやねじれを効果的に防止することができる。さらに、前記結晶性熱可塑性樹脂と、アスペクト比10以上の板状無機フィラーを含有する組成物を溶融押出成形して得られたシートを二軸延伸することによって、軟化開始温度Tgが、未延伸シートの軟化開始温度Tgよりも10〜200℃高くすることが可能であり、はんだ耐熱性が向上する。

【0014】

また、結晶性熱可塑性樹脂への板状無機フィラーの添加と二軸延伸との相乗効果により、以下のような効果が得られる。

(1)延伸倍率を小さくできる。その結果、延伸前のシート厚みが薄くなり、延伸後の厚みバラツキが小さくなると共に、延伸による厚み変化も小さくなり、延伸プロセスの難易度が低くなる。また、設備コストを抑えることができる。

(2)補強用シートの剛性が増大する。例えば、熱可塑性ポリイミドは通常の熱硬化性ポリイミドよりも剛性が低く、具体的には2/3以下の弾性率であるが、二軸延伸、無機フィラー混入の双方とも弾性率を向上する効果があり、熱硬化性ポリイミドと同等の剛性まで高めることが可能である。

(3)結晶性熱可塑性ポリイミド樹脂は高価のため、安価な無機フィラーの混入により、補強用シート製造のコストを低減することができる。

(4)得られる補強用シートのZ方向(厚み方向)の熱膨張率増大を抑えることができる。

【0015】

さらにまた、本発明によれば、前記結晶性熱可塑性樹脂、好ましくは結晶性熱可塑性ポリイミド樹脂、特に後述する一般式(1)の繰り返し構造単位、好ましくは一般式(6)の繰り返し構造単位を有する熱可塑性ポリイミド樹脂、より好ましくは後述する式(6)及び式(7)の繰り返し構造単位を含む熱可塑性ポリイミド樹脂や、後述する式(6)及び式(8)の繰り返し構造単位を有する熱可塑性ポリイミド樹脂の熱可塑性を利用し、平滑性に優れた補強層を形成することができる。特に、結晶性熱可塑性ポリイミド樹脂と、積層加工温度で溶融状態になる他の熱可塑性樹脂、好ましくは融点が280〜400℃の他の熱可塑性樹脂との混合物からなる場合、補強層の平滑性や接着強度をさらに向上させることができる。また、本発明で用いる樹脂材料は結晶性の熱可塑性樹脂であり、また通常の押出成形方法によってシートもしくはフィルムを作成するので、任意の厚さのシートもしくはフィルムが製造でき、補強用シートに必要な肉厚のシートもしくはフィルムを低コストで安定して供給できる。

【発明を実施するための最良の形態】

【0016】

補強用シートは、フレキシブルプリント配線板に貼り合わせて用いられるため、はんだリフロー工程において、高温に加熱された時に反りや変形を生じないためには、基板フィルムとして用いられる熱硬化性ポリイミドフィルムやそれに積層される銅箔の熱膨張率(CTE)に近い熱膨張率を有することが望まれ、また、250℃以上のリフロー耐熱性が要求される。

例えば、熱可塑性ポリイミド樹脂フィルムは、材料自身のCTEが50〜60ppm/Kであるため、そのまま補強用シートとして用いると、銅箔のCTE17ppm/Kと大きな差があるため、大きくなそりを生じる。リフロー工程での加熱時に反りを生じないためには、CTE30ppm/K以下である必要があり、望ましくは20ppm/K以下であることが好ましい。また、リフロー工程では約250℃の加熱が行われるため、それ以下の軟化開始温度Tgを持つ樹脂フィルムを補強用シートとして用いた場合、変形してしまう。従って、補強用シートとしての軟化開始温度Tgは260℃以上が必要であり、望ましくは280℃以上であることが好ましい。

【0017】

本発明者らは、このような特性について鋭意研究を進めた結果、軟化開始温度Tgが120℃以上、好ましくは140℃以上、より好ましくは200℃以上の結晶性熱可塑性樹脂と、板状無機フィラー、特にアスペクト比10以上の板状無機フィラーを含有する組成物を押出成形して得られるシートを、さらに二軸延伸することによって、その熱膨張率を、フレキシブルプリント配線板の基板フィルムとして一般に用いられる熱硬化性ポリイミドフィルムやそれに積層される銅箔等の金属箔と同等の20ppm/K程度又はその近傍まで低減することができ、さらに、二軸延伸することによって軟化開始温度Tgを高くすることが可能であり、260℃以上の温度でも剛性を保持し、且つリフロー耐熱性等の諸特性に優れたものとなることを見出し、本発明を完成するに至ったものである。

【0018】

すなわち、軟化開始温度Tgが120℃以上の結晶性熱可塑性樹脂、好ましくは結晶性の熱可塑性ポリイミド樹脂と、アスペクト比10以上の板状無機フィラーを含有する組成物を押出成形して得られるシートを、さらに二軸延伸することによって、結晶性熱可塑性樹脂がシートの面方向に等方的に分子配向し、熱膨張率が低減する。また、板状、且つ微粒子の無機フィラーを混入することにより、熱膨張率を等方的に低減できる。さらに、延伸温度や延伸速度を調整することにより、銅箔や熱硬化性のポリイミド樹脂フィルムと同等の熱膨張率まで低減するように調整することができる。

【0019】

また、二軸延伸後に制限収縮しながら加熱して分子配向を固定(熱固定)することにより、用いた延伸前の結晶性熱可塑性樹脂の軟化開始温度Tgを越えた温度領域でも元の熱膨張率に戻ることはなく、軟化開始温度Tg以上、融点以下の温度範囲で、低減した熱膨張率を維持することができる。さらに、押出成形時に生じたシート内の残留応力も取り除かれ、接着可能な温度まで加熱・冷却した後も寸法変化を生じることのない寸法安定性の優れたシートもしくはフィルムとなる。これによって、金属箔や導体回路への接着時に反り等を生じることなく、寸法精度及び寸法安定性に優れた補強層を形成できる。

【0020】

さらに、結晶性熱可塑性樹脂への板状無機フィラーの添加と二軸延伸との相乗効果により、延伸倍率を小さくできる。その結果、延伸前のシート厚みが薄くなり、延伸後の厚みバラツキが小さくなると共に、延伸による厚み変化も小さくなり、延伸プロセスの難易度が低くなる。即ち、例えば結晶性の熱可塑性ポリイミド樹脂フィルムはそれ自体延伸温度が高いうえに、厚みが増えるほど任意の加熱温度に上がるまで時間がかかるので、温度制御が悪くなるが、延伸倍率を小さくできるため、延伸プロセスの難易度が低くなる。また、二軸延伸、無機フィラー混入の双方とも弾性率を向上する効果があるため、補強用シートの剛性が増大する。さらに、アスペクト比10以上の板状無機フィラーを混入するため、得られる補強用シートのZ方向(厚み方向)の熱膨張率増大を抑えることができる。粒状のフィラーではこのような効果が得られず、また、繊維状のフィラーではMD方向のみの補強となる。

【0021】

また、結晶性熱可塑性樹脂フィルムは二軸延伸することにより、軟化開始温度Tgを高くすることが可能であり、例えば軟化開始温度Tgが258℃であった熱可塑性ポリイミド樹脂フィルムは二軸延伸することにより305℃以上に上昇する。このことは、熱可塑性ポリイミド樹脂と、アスペクト比10以上の板状無機フィラーを含有する組成物を押出成形して得られるシートもしくはフィルムについても同様であり、該シートもしくはフィルムを二軸延伸することにより、軟化開始温度Tgを10〜200℃向上させることが可能であり、300℃以上の温度でも剛性を保持する。その結果、延伸前の軟化開始温度Tgを超える温度でもシートもしくはフィルムの軟化は始まらず、このような補強用シートから補強層を形成したフレキシブルプリント配線板を用いた場合、はんだリフロー時のはんだ耐熱性も向上する。

【0022】

軟化開始温度Tgを測定するには、熱膨張率を測定するTMA試験で分析が可能である。以下、添付図面を参照しながら説明する。

図2は、熱可塑性ポリイミド樹脂未延伸フィルム及び熱可塑性ポリイミド樹脂延伸フィルムのTMA曲線を示す模式図である。図2から明らかなように、熱可塑性ポリイミド樹脂フィルムを二軸延伸することによって、軟化開始温度Tgが向上する。なお、軟化開始温度Tgは、熱膨張率が緩やかに上昇している線分の接線と、急激に立ち上がってる線分の接線との交点である。

【0023】

本発明に用いられる結晶性熱可塑性樹脂としては、軟化開始温度Tgが120℃以上であり、押出成形によるフィルム作成が可能な熱可塑性(硬化と軟化の熱可逆性)のポリマーであり、且つ、二軸延伸による特性向上を狙うためには結晶性ポリマーである必要がある。このような結晶性熱可塑性樹脂としては、例えばポリエーテル芳香族ケトン樹脂であるビクトレックス社製PEEK(登録商標、Tg:146℃)、芳香族ポリアミド(Tg:125℃)などが挙げられる。非晶性ポリマーの場合、二軸延伸による特性向上が期待できない。特に好適な結晶性熱可塑性樹脂としては、Tgが200℃以上であり、押出成形によるフィルム作成が可能な熱可塑性且つ結晶性のポリマーである結晶性熱可塑性ポリイミド樹脂が挙げられ、これらを単独で又は2種以上を混合して用いてもよい。尚、本発明に用いられる熱可塑性ポリイミド樹脂の対数粘度は特に限定されないが、一般に約0.35〜1.30dl/g、好ましくは約0.40〜1.00dl/gの範囲が望ましい。対数粘度が上記範囲よりも低くなると樹脂の分子量が小さく、特性的に劣ったものとなり、一方、上記範囲よりも高すぎると、樹脂の分子量が大きすぎ、押出成形時の流動性に難が生じるので好ましくない。熱可塑性ポリイミド樹脂の対数粘度は、試料をフェノール9容量部とp−クロロフェノール1容量部との混合溶媒に溶解した溶液(濃度0.5g/dl)、及び、該混合溶媒の粘度をそれぞれウベローデ式粘度計を用いて30℃において測定し、下記数式(1)により算出した値である。

【0024】

【数1】

〔式中、tは溶液の落下時間(sec)、t0は混合溶媒の落下時間(sec)、Cは溶液濃度(g/dl)である。〕

【0025】

上記結晶性の熱可塑性ポリイミド樹脂としては、下記一般式(1)で表される繰り返し構造単位を持つものが挙げられる。

【化1】

上記一般式(1)において、Xは直接結合、−SO2−、−CO−、−C(CH3)2−、−C(CF3)2−又は−S−であり、R1、R2、R3、R4はそれぞれ独立して水素原子、炭素数1〜6のアルキル基、アルコキシ基、ハロゲン化アルキル基、ハロゲン化アルコキシ基、又はハロゲン原子であり、Yは下記式(2)よりなる群から選ばれた基である。

【0026】

【化2】

【0027】

上記一般式(1)で表される繰り返し構造単位を有する熱可塑性ポリイミド樹脂は、下記一般式(3)のエーテルジアミンと下記一般式(4)のテトラカルボン酸二無水物とを原料として、有機溶媒の存在下又は非存在下で反応させ、得られたポリアミド酸を化学的に又は熱的にイミド化して製造できる。これらの具体的製造方法は、公知のポリイミドの製造方法の条件を利用することができる。

【0028】

【化3】

上記一般式(3)において、R1、R2、R3及びR4はそれぞれ前記式(1)における記号と同じ意味を示す。

【0029】

【化4】

上記一般式(4)において、Yは前記一般式(1)における記号と同じ意味を示す。

【0030】

前記一般式(1)及び一般式(3)中、R1、R2、R3、R4の具体例としては、水素原子、メチル基、エチル基等のアルキル基、メトキシ基、エトキシ基等のアルコキシ基、フルオロメチル基、トリフルオロメチル基等のハロゲン化アルキル基、フルオロメトキシ基等のハロゲン化アルコキシ基、塩素原子、フッ素原子等のハロゲン原子が挙げられる。好ましくは、水素原子である。また、式中のXは直接結合、−SO2−、−CO−、−C(CH3)2−、−C(CF3)2−又は−S−であり、好ましくは、直接結合、−SO2−、−CO−、−C(CH3)2−である。

また、前記一般式(1)及び一般式(4)中、Yは、前記式(2)で表されるものであり、好ましくは酸二無水物としてピロメリット酸二無水物を使用したものである。

【0031】

結晶性の熱可塑性ポリイミド樹脂としてより好ましいものは、下記式(5)で表される繰り返し構造単位を有する熱可塑性ポリイミド樹脂である。

【化5】

尚、上記式(5)で表される繰り返し構造単位を有する熱可塑性ポリイミド樹脂は、三井化学株式会社社製の「オーラム」(登録商標)として購入可能である。

【0032】

また、下記式(6)及び式(7)の繰り返し構造単位を有する熱可塑性ポリイミド樹脂も好ましい具体例として挙げられる。

【0033】

【化6】

【0034】

【化7】

【0035】

前記式(6)及び式(7)において、m及びnは各構造単位のモル比を意味し(必ずしもブロック重合体を意味しない)、m/nは4〜9、より好ましくは5〜9、さらに好ましくは6〜9の範囲の数である。

【0036】

前記式(6)及び式(7)の繰り返し構造単位を有する熱可塑性ポリイミド樹脂は、それぞれ対応するエーテルジアミンとテトラカルボン酸二無水物とを原料として、有機溶媒の存在下又は非存在下で反応させ、得られたポリアミド酸を化学的に又は熱的にイミド化して製造できる。これらの具体的製造方法は、公知のポリイミドの製造方法の条件を利用することができる。

【0037】

本発明においては、前記一般式(1)で表される繰り返し構造単位を有する熱可塑性ポリイミド樹脂の代わりに、又は当該樹脂と組み合わせて、下記式(8)で表される繰り返し構造単位を有する熱可塑性ポリイミド樹脂を使用することも好ましい。また、前記式(6)で表される構造単位を有するモノマーと下記式(8)で表される構造単位を有するモノマーとのコポリマーの使用も好ましく、この場合、前記式(6)で表される繰り返し構造単位と下記式(8)で表される繰り返し構造単位とのモル比は、1:0〜0.75:0.25の割合が適当である。

【化8】

【0038】

上記式(8)の繰り返し構造単位を有する熱可塑性ポリイミド樹脂は、それぞれ対応するエーテルジアミンとテトラカルボン酸二無水物とを原料として、有機溶媒の存在下又は非存在下で反応させ、得られたポリアミド酸を化学的に又は熱的にイミド化して製造できる。これらの具体的製造方法は、公知のポリイミドの製造方法の条件を利用することができる。

【0039】

本発明においては、前記結晶性熱可塑性樹脂と共に、本発明の効果を損なわない量的割合で、例えばベースとなる熱可塑性樹脂成分の内、40質量%以下の割合で、他の樹脂、好ましくは融点280〜400℃の熱可塑性樹脂を添加しても良い。好適な熱可塑性樹脂としては、下記一般式(9)で表される繰り返し構造単位を持つものポリエーテルイミド樹脂が挙げられる。

【化9】

上記一般式(9)において、Dは3価の芳香族基であり、EとZは共に2価の残基である。

【0040】

上記一般式(9)の繰り返し構造単位を有するポリエーテルイミド樹脂は、対応するエーテルジアミンとテトラカルボン酸二無水物とを原料として、有機溶媒の存在下又は非存在下で反応させ、得られたポリアミド酸を化学的に又は熱的にイミド化して製造できる。これらの具体的製造方法は、公知のポリイミドの製造方法の条件を利用することができる。

【0041】

ポリエーテルイミド樹脂の具体例として、例えば、下記一般式(10)〜(12)で表される繰り返し構造単位から選択される少なくとも1種の繰り返し構造単位を有するポリエーテルイミド樹脂が挙げられる。

【0042】

【化10】

【0043】

上記一般式(10)〜(12)中、記号Eは、下記式で示される基などの2価の芳香族残基である。

【化11】

【0044】

特に好ましく使用されるポリエーテルイミド樹脂は、下記式(13)で表される繰り返し構造単位を有するポリエーテルイミド樹脂である。

【化12】

上記式(13)で表される繰り返し構造単位を有するポリエーテルイミド樹脂は、GE社製のウルテム(ULTEM)(登録商標)として購入可能である。

【0045】

以上のような結晶性熱可塑性ポリイミド樹脂やポリエーテルイミド樹脂の原料となるジアミンやテトラカルボン酸二無水物は、一種又は複数を組み合わせて用いることができ、本発明の目的を害さない範囲で他の共重合成分を含むことができる。また、異なるモノマーから得られた複数のポリイミド樹脂を本発明の目的を害さない範囲で任意にポリマーブレンドして用いてもよい。

【0046】

また、本発明の補強用シート形成用組成物には、前記結晶性熱可塑性ポリイミド樹脂やポリエーテルイミド樹脂のほかに、他の樹脂を添加してもよい。例えば、ポリアミド樹脂、好ましくは全芳香族ポリアミド樹脂、ポリアミドイミド樹脂、ポリアリレート樹脂、ポリエーテルニトリル樹脂、ポリフェニレンサルファイド樹脂、ポリエーテルサルホン樹脂、ポリエーテルエーテルケトン樹脂、液晶ポリマー等を本発明の目的を害さない範囲で含んでいてもよい。特に、結晶性熱可塑性ポリイミド樹脂と、積層加工温度で溶融状態になる他の熱可塑性樹脂、好ましくは融点が280〜400℃の他の熱可塑性樹脂との混合物からなる場合、積層時の接着強度をさらに向上させることができる。

【0047】

本発明の補強用シート形成用組成物に用いる熱可塑性樹脂の押出成形によりフィルム化が可能な溶融粘度は、5×101から1×104[Pa・S]であり、好ましくは4×102から3×103[Pa・S]である。溶融粘度が5×101[Pa・S]未満の場合、ダイスから吐出後のドローダウンが顕著でフィルム生産が不可となる。一方、溶融粘度が1×104[Pa・S]を超える場合、溶融時の押出スクリューにかかる負荷が大きく、あるいはダイスからの吐出が困難となり、フィルムの製造が不可能となる。ここで、溶融粘度[Pa・S]は、JIS K−7199に準拠し、島津製作所フローテスタCFT−500を用いて測定した値であるが、これに限定されるものではなく、同様の条件で測定できた値であればよい。

【0048】

本発明に用いる板状無機フィラーとしては、特に限定されるものではないが、タルク、マイカ、モンモリナイト、クレー、バーミキュライト、その他の層状ケイ酸塩等あるいはこれらを主成分とするものが挙げられる。マトリックスとなる結晶性の熱可塑性樹脂、特に熱可塑性ポリイミド樹脂は、化学的に安定で耐熱性も高いので、フィラーは天然の無機フィラーの使用が可能である。400℃近い高温で樹脂材料と接触するが、酸やアルカリなどの不純物を洗浄するなどの精製をしなくても樹脂の変性が起きることはなく、無機フィラー自身の耐熱性があればよい。

【0049】

本発明に用いる板状無機フィラーは、アスペクト比が10以上であることが好ましい。ここで、板状無機フィラーのアスペクト比は、平均粒子径/板状フィラーの平均厚みで表わされる。アスペクト比が10未満であると、熱膨張率の低減効果が有効に発現しにくいという問題が生じるため好ましくない。無機フィラーで樹脂材料を補強することにより、シートの面方向(MD方向及びTD方向)に等方的に補強効果を発現する。アスペクト比が小さい粒子状(球形に近い)では補強効果が現れず、また、繊維状では押出の流れ方向(MD方向)にしか補強効果は現れない。従って、フィラーは板状である必要がある。

【0050】

また、本発明に用いる板状無機フィラーの平均粒子径(メジアン径)は、0.2〜20μmの範囲内、より好ましくは2〜10μmの範囲内にあることが望ましい。粒子径が大きすぎると、シートの表面平滑性が損なわれ、外観が悪くなると共に、二軸延伸工程においてシートが破断する恐れがある。また、例えば引張伸度等の機械的強度も弱くなり、非常に脆い材料になり易い。一方、粒子径が小さすぎると、粒子が凝集して分散不良となり、フィラー補強の効果が低減する。

【0051】

板状無機フィラーの添加量は、組成物全体量の5〜40質量%、好ましくは10〜35質量%が適当である。板状無機フィラーの添加量が上記範囲より少ない場合は、前記した板状無機フィラー添加の効果が発現し難くなるので好ましくない。一方、上限範囲よりも多い場合には、樹脂組成物の成形加工性が悪くなり易いので好ましくない。

【0052】

本発明の補強用シート形成用組成物には、本発明の目的を達成できる範囲内で、さらに必要に応じて、繊維補強材(ガラス繊維、炭素繊維、チタン酸カリウム繊維、セラミック質繊維、アラミド繊維、ボロン繊維等)、粒状または不定形のフィラー(炭酸カルシウム、カーボン、二硫化モリブデン、酸化亜鉛、酸化チタン等)などの各種無機フィラーや、染料、顔料等の着色剤、離型剤、熱安定剤等の各種安定剤、可塑剤、滑剤、酸化防止剤、帯電防止剤、紫外線吸収剤、オイル類等の添加剤や、熱硬化性樹脂(フェノール系、エポキシ系、シリコン系、ポリアミドイミド系等)を含有させてもよい。

【0053】

本発明における樹脂成分と板状無機フィラーの添加混合・混練方法は特に限定されることはなく、各種混合・混練手段が用いられる。例えば熱可塑性樹脂にフィラーを添加する場合、各々別々に溶融押出機に供給して混合してもよく、また予め紛体原料のみをヘンシェルミキサー、ボールミキサー、ブレンダー、タンブラー等の混合機を利用して乾式予備混練して、溶融押出機にて溶融混合することができる。

【0054】

次に、補強用シート(フィルム)の製造工程について説明する。

延伸前のフィラー混入シートは溶融押出成形法により成形することによって製造できる。例えば、結晶性熱可塑性樹脂のペレット又はパウダーと、板状無機フィラー、及び所望により他の樹脂及び添加剤を前記したように予め乾式混合した後、二軸混練押出機で溶融・混練及び押出を行う。押し出されたストランドを水中で冷却し、カットして混合物のペレットを得る。次いで、得られたペレットを加熱乾燥して吸着水分を除去した後、単軸又は二軸スクリュー押出機にて加熱溶融させ、押出機の先端に設けられたTダイから平膜状に吐出し、冷却ロールに接触又は圧着させて冷却・固化してシートを得る。

【0055】

ところで、一般的に用いられているポリイミド樹脂フィルムは、ポリアミド酸を含む溶液を、ロール又はベースフィルム上にキャストした後に脱水縮合反応を行うことにより得られる。従って、重合反応時のモノマーや溶媒が残留しており、電気特性や透明性の低下を伴う。

一方、熱可塑性ポリイミド樹脂フィルムについては、Tダイ押出成形を行う前に、一旦、混練押出によるペレット製造工程を必要とする。重合反応と脱水縮合反応の工程の後にポリイミド樹脂に残るモノマー残査及び溶媒は、ペレット製造工程時の溶融混練において取り除かれるため、ポリイミド樹脂の材料自身が本来有する電気特性や機械的強度を充分発揮できると共に、モノマー残査等のない高純度の透明度の高い熱可塑性ポリイミド樹脂フィルムが得られる。また、熱可塑性ポリイミド樹脂フィルムの純度が高いため、耐マイグレーション性にも優れている。

【0056】

前記のようにして押出成形された延伸前の補強用シートの厚みは、二軸延伸工程によってシート厚みが薄くなるため、予め厚くしておかなければならない。フィラー補強をしない場合、補強用シートとして必要なCTE30ppm/K以下を達成するためには2倍以上の延伸倍率が必要となる。従って、二軸延伸前のシート厚みは、MD方向の延伸倍率とTD方向の延伸倍率の積だけ必要となる。例えば、200μmの補強用シートを得るには、2倍延伸すると200μm×2×2で、800μmのシート厚みが必要となる。しかしながら、板状且つ微粒子の無機フィラーを混入することにより、熱膨張率を等方的に低減できるので、板状無機フィラー混入の場合にはそれ以下の厚みでもよいことになる。また、Tダイ押出で得られるシートの場合、平滑性に優れた外観良好なシートとして得られるのは、通常は400μm程度まである。それ以上の厚みになると、厚み精度や平坦性が低下、また強固な捲き癖を生じるので好ましくない。

【0057】

次に、補強用シートの二軸延伸について説明する。

結晶性の熱可塑性樹脂は、二軸延伸することにより、面方向にポリマーの主鎖が結晶配向して特性が向上する。具体的には、機械的強度が高まり、熱膨張率(CTE)が低減し、軟化開始温度(TMAで観察されるTg)が向上する。

ところで、厚みのあるシートを二軸延伸する際には、緻密な温度制御が困難であり、加熱時の温度バラツキが大きくなる。延伸温度が260℃以上と高温のプロセスが必要な熱可塑性ポリイミドにおいては、さらに温度制御の難易度が高くなり、その結果、二軸延伸後のシート厚さのバラツキも多くなり、特性向上のバラツキも大きくなる。しかしながら、予めフィラーが混入されている樹脂材料を二軸延伸すると、目指す特性向上が得られる延伸倍率も小さくてすむ。延伸倍率を小さくできることにより、延伸前のシート厚みも小さくできるので、最終的に得られる延伸シートの厚み・特性のバラツキは非常に小さくなり、均一に特性が向上した補強用シートが得られる。

【0058】

尚、二軸延伸を行うと面方向の熱膨張係数を低減することができるが、特性向上の効果があるのは面方向(MD、TD方向)のみである。厚み方向(Z軸方向)の熱膨張率は逆に増加してしまう。しかしながら、フィラー補強したシートは延伸倍率が小さくてすみ、且つ、厚み方向に対してもフィラー補強効果があるため、Z軸方向の熱膨張率を小さくすることが可能となる。補強用シートを多数積層して使用する場合には、Z軸方向の膨張率を可能な限り小さくすることが望ましい。

【0059】

延伸工程は、同時二軸延伸及び逐次二軸延伸のどちらでも可能であり、延伸温度は用いた結晶性熱可塑性樹脂の軟化開始温度Tg+5℃〜Tg+50℃の範囲が好ましい。延伸温度が低すぎると、延伸にかかる応力が強く、延伸が不可能であるか、或いは、延伸工程の際にシートの破れや不均一な延伸となる。一方、延伸温度が高すぎると、分子配向が小さく、延伸による熱膨張率低減効果が発現しない。

また、延伸倍率は1.2〜5倍の範囲が好ましい。延伸倍率が小さすぎると、分子配向が不充分で熱膨張率が低減しない。一方、延伸倍率が大きすぎると、延伸時にシートが破れる等の問題が起きる。

【0060】

また、延伸速度は50〜1000%/minの範囲が好ましい。延伸速度が低いと、分子配向が小さく、熱膨張率は低減しなくなる。一方、延伸設備の能力の制約によって延伸速度には上限がある。

次に、熱固定の条件としては、加熱温度は用いた結晶性熱可塑性樹脂の軟化開始温度Tg+5℃〜融点−10℃、制限収縮は2〜20%、好ましくは4〜10%、時間は1〜5000分の範囲内で任意に設定できる。熱固定温度が低すぎると、延伸シートを再加熱時に大きな寸法変化が発生する。一方、熱固定温度が融点以上に高くなると、延伸によってできた分子配向が解消してしまう。

【0061】

二軸延伸の方法としては、複数のロール群を用いて延伸する方法、テンターを用いて延伸する方法、ロールを用いた圧延による延伸方法、チューブラー延伸方法など、従来公知の方法を用いることができる。産業的によく使われるテンターを用いた延伸法には、縦方向と直交方向をそれぞれ別工程の2段階で延伸する逐次延伸と、縦方向と直交方向を同時に延伸する同時延伸があるが、いずれの方法で二軸延伸を行ってもかまわない。

【0062】

逐次二軸延伸の場合、まず、延伸しようとするフィラー混入シートを、用いた結晶性熱可塑性樹脂の軟化開始温度Tg+5℃〜Tg+50℃で予熱し、所定の温度まで均一に加熱された状態で、一方向に1.2〜5倍に延伸する。次いで、用いた結晶性熱可塑性樹脂の軟化開始温度Tg+5℃〜Tg+50℃の温度範囲で該延伸方向と直角方向に一方向に1.2〜5倍に延伸する。次に、用いた結晶性熱可塑性樹脂の軟化開始温度Tg+5℃〜融点−10℃の温度範囲で延伸シートを緊張下で熱固定する。熱固定においては、延伸後にシートの収縮を伴うが、収縮を規制した緊張状態を維持しながら徐々に2〜20%まで制限収縮させたまま冷却する。

【0063】

同時二軸延伸の場合、延伸しようとするフィラー混入シートを、用いた結晶性熱可塑性樹脂の軟化開始温度Tg+5℃〜Tg+50℃の温度範囲で予熱し、所定の温度まで均一に加熱された状態で、互いに直角をなす二方向に同時に1.2〜5倍に延伸する。次に、用いた結晶性熱可塑性樹脂の軟化開始温度Tg+5℃〜融点−10℃の温度範囲で延伸シートを緊張下で熱固定する。熱固定においては、延伸後にシートの収縮を伴うが、収縮を規制した緊張状態を維持しながら徐々に2〜20%まで制限収縮させたまま冷却する。

【0064】

以上のように補強用シートを二軸延伸することにより、MD方向及びTD方向のいずれの熱膨張率も5〜30ppm/K、好ましくは10〜25ppm/Kの範囲内にあり、また、MD方向とTD方向との熱膨張率の差が20ppm/K以内にある二軸延伸補強用シートを作製することができ、フレキシブルプリント配線板に貼り合わせた後、はんだリフローの際に発生する反りを効果的に防止することができる。さらに、補強用シートを二軸延伸することによって、軟化開始温度Tgを、未延伸シートの軟化開始温度Tgよりも10〜200℃高くすることが可能であり、はんだ耐熱性が向上する。また、融点以下の熱履歴を受けても低い熱膨張率を維持でき、良好な寸法安定性及び必要な接着強度を保持しつつ、適切なラミネート条件を選定することにより基板へのラミネート時の樹脂流れ出しを生ずることもない。

二軸延伸後の補強用シートの厚みは特に制限されるものではないが、通常は100μm〜1mm、好ましくは150μm〜400μmである。

【0065】

上記のようにして得られた補強用シートをフレキシブルプリント配線板に貼り付ける方法は、アクリル樹脂やエポキシ樹脂などの接着剤やホットメルト接着剤を用いて行ってもよく、あるいは二軸延伸シートの軟化開始温度Tg以上、融点以下の温度、好ましくは300〜380℃の温度で加熱加圧するラミネート法によって行うこともできる。ラミネート方法としては、ロールラミネートなどの連続ラミネート方式の他、シート状のフレキシブルプリント配線板に1枚ずつ補強用シートを重ねて、1枚ずつ又は複数枚同時に、プレスによって圧着する方法も採用できる。また、エポキシ樹脂やフェノール樹脂等の熱硬化性樹脂接着剤の場合には、プリプレグなどの半硬化状態の樹脂を使用することによって、低温で貼り付けが可能である。この場合には、貼り付け後に加熱して硬化させる。

【0066】

また、本発明の補強用シートをフレキシブルプリント配線板に貼り合わせるに先立って、補強用シート表面に改質処理を行うことで接着強度をさらに上げることが可能である。表面改質処理の方法としては、コロナ放電処理や、プラズマ処理、オゾン処理、エキシマレーザー処理、アルカリ処理などの一般的な表面処理が可能であり、コストや処理効果の面からコロナ放電処理、プラズマ処理が好ましい。

【実施例】

【0067】

以下に実施例等を示して本発明について具体的に説明するが、本発明はこれらの実施例によって限定されるものではない。また、本発明はその趣旨を逸脱しない範囲で当業者の知識に基づき、種々なる改良、変更、修正を加えた様態で実施しうるものである。

【0068】

実施例1〜4及び比較例1〜7

(1)ペレットの作製

化学構造式が前記式(6)である熱可塑性ポリイミド(三井化学(株)製のオーラム(登録商標)PD450C;Tg250[℃]、融点388[℃]、500sec−1のせん断速度で測定した溶融粘度500[Pa・S])(以下、TPIと略称する)のペレット又はパウダーと、表1に示すタルクやマイカなどの無機フィラー、並びに所望により他の樹脂及び添加剤をヘンシェルミキサーやリボンブレンダー等によって乾式混合した後、二軸混練押出機で溶融・混練及び押出を行った。押し出されたストランドを冷却し、カットして混合物のペレットを得た。

(2)シート押出

得られたペレットを加熱乾燥して吸着水分を除去した後、単軸又は二軸スクリュー押出機にて加熱溶融させ、押出機の先端に設けられたTダイから平膜状に吐出し、冷却ロールに圧着させて冷却・固化して、各種ポリイミドシートを得た。

(3)二軸延伸

得られたシートを、260℃の温度範囲で余熱し、所定の温度まで均一に加熱された状態で、互いに直角をなす二方向に同時に延伸した。次に、得られた延伸シートを300℃で緊張下にて熱固定した。熱固定においては、延伸後にシートの収縮を伴うが、収縮を規制した緊張状態を維持しながら徐々に約5%まで制限収縮させたまま冷却した。

【0069】

前記のようにして得られた二軸延伸シートの熱膨張率、軟化開始温度(TMA測定法によるTg)、リフロー耐性及び厚みとそのバラツキを、以下の方法で測定した。尚、熱膨張率については、シートの二次元的形状の点から線膨張率(CTE)を測定した。

【0070】

<線膨張率(CTE)>

島津製作所(株)の熱機械測定装置TMA−60を用い、試験片2×23mm、5gfの引張荷重下、昇温速度5℃/minで、20〜200℃までの熱膨張率を測定した。

【0071】

<TMA測定法によるTg>

島津製作所(株)の熱機械測定装置TMA−60を用い、JIS C 6481:1996の「5.17.1 TMA法」に記載される方法に準じて、試験片2×23mm、5gfの引張荷重下、昇温速度5℃/minの条件で、伸び率が急激に高くなる軟化開始温度Tgの測定を行った。

【0072】

<リフロー耐性>

175ミクロンのスティフナーを、熱硬化性ポリイミドフィルムと銅箔で構成される銅張り積層板(総厚み25ミクロン)のポリイミド側にアクリル系接着剤で貼り合わせ、150℃に加熱して接着剤を硬化させた。その後、最高到達温度260℃のリフロー炉を通過させるリフロー試験を行った。常温まで冷却後、反りや変形があるか否かを目視により判断した。尚、スティフナーの接着面は、接着強度向上のためにコロナ放電処理を行った。巴工業(株)製コロナ処理装置を用いて、1分間当たりのワット密度120W/m2という条件で行った。

○:反りなし。

△:若干反りあり。

×:カールあり。

【0073】

<厚みバラツキ>

二軸延伸処理された補強用シートを、延伸加工時のテンタ部を除いた、縦100mm、横100mmのサイズに採取し、縦横それぞれ2cm間隔で4ヶ所、合計16ヶ所の厚みを測定した。測定器は、最小目盛り1μmで、平面の先端子を備えたダイヤルゲージを用いた。16ヶ所の平均厚みに対して、最大値と最小値の差が、5%以内を○、5〜10%を△、10%以上を×とした。

【0074】

前記評価結果を、表1にまとめて示す。

【表1】

【0075】

前記表1に示されるように、実施例1〜4の板状無機フィラーを混入した結晶性熱可塑性ポリイミド樹脂の二軸延伸シートの場合、リフロー耐性に優れ、また厚みのバラツキのない表面外観に優れた均一なシートであった。

これに対し、フィラーは混入せずに結晶性熱可塑性ポリイミド樹脂(TPI)のみで作製したシートを二軸延伸した比較例1の場合、CTEを30ppm/K以下まで低減した厚さ175μmのシートを得るには、850μmの非常に厚みのあるTPIシートを延伸する必要がある。延伸工程において、シート厚さが大きいので、260℃の加熱が均一に行われずに、延伸のバラツキが発生し、150〜275μmの厚みバラツキが生じた。また、充分に延伸されていない275μmの厚い部分は、CTE37ppm/Kと目的とする数値に達していなかった。一方、無機フィラーとして球状アルミナを用いた比較例2、球状シリカを用いた比較例3の場合、アスペクト比が小さいためフィラー補強効果が小さく、CTEが30ppm/Kを超え、リフロー耐性に劣っていた。また、CTEを30ppm/K以下にするためには大きい延伸倍率が必要があるが、元シートの厚さが大きいため厚みバラツキが大きくなる。無機フィラーを混入せず、二軸延伸も行わなかった比較例4の場合、CTEが大きいためリフロー試験にて顕著なそりが発生した。また、無機フィラーとして板状タルクを混入したが、二軸延伸を行わなかった比較例5の場合、CTEは低減するものの、リフロー試験の加熱により変形を生じた。比較例6の場合、無機フィラーとしてアスペクト比16の板状タルクを45wt%と多量に混入したため、二軸延伸工程時にシートが破断した。無機フィラーとして繊維長80μmのガラス繊維を混入した比較例7の場合、繊維形状のためMD方向の補強効果しか得られず、リフロー耐性に劣っていた。また、フィラーのサイズも大きいため厚みバラツキがあり、表面平滑度も悪かった。

【図面の簡単な説明】

【0076】

【図1】補強用シートが貼り合わせられて補強層が形成されてなるフレキシブルプリント配線板の一例を示す概略部分断面斜視図である。

【図2】熱可塑性ポリイミド樹脂未延伸フィルム及び二軸延伸熱可塑性ポリイミド樹脂フィルムのTMA曲線を示す模式図である。

【符号の説明】

【0077】

1 フレキシブルプリント配線板

2 補強層(スティフナー)

【特許請求の範囲】

【請求項1】

フレキシブルプリント配線板に貼り合わせて用いられる補強用シートであって、熱機械分析(TMA)によりJIS C 6481:1996の「5.17.1 TMA法」に記載される方法に準じて測定した軟化開始温度Tgが120℃以上の結晶性熱可塑性樹脂と、アスペクト比10以上の板状無機フィラーを含有する組成物を押出成形して得られるシートを、さらに二軸延伸処理することにより得られるフレキシブルプリント配線板補強用シート。

【請求項2】

MD方向(シート長手方向)及びTD方向(シート幅方向)のいずれの熱膨張率α20−200も5×10−6〜30×10−6/Kの範囲内にあることを特徴とする請求項1に記載のフレキシブルプリント配線板補強用シート。

【請求項3】

MD方向(シート長手方向)とTD方向(シート幅方向)の熱膨張率α20−200の差が20×10−6/K以内であり、二軸延伸後の軟化開始温度Tgが260℃以上であることを特徴とする請求項1又は2に記載のフレキシブルプリント配線板補強用シート。

【請求項4】

二軸延伸後の軟化開始温度Tgが、延伸前のシートの軟化開始温度Tgよりも10〜200℃高くなっていることを特徴とする請求項1乃至3のいずれか一項に記載のフレキシブルプリント配線板補強用シート。

【請求項5】

前記結晶性熱可塑性樹脂は、軟化開始温度Tgが140℃以上の結晶性熱可塑性ポリイミド樹脂であることを特徴とする請求項1乃至4のいずれか一項に記載のフレキシブルプリント配線板補強用シート。

【請求項6】

前記結晶性熱可塑性樹脂は、軟化開始温度Tgが200℃以上の結晶性熱可塑性ポリイミド樹脂であることを特徴とする請求項1乃至4のいずれか一項に記載のフレキシブルプリント配線板補強用シート。

【請求項7】

前記組成物が、結晶性熱可塑性ポリイミド樹脂と、融点が280〜400℃の他の熱可塑性樹脂を含むことを特徴とする請求項1乃至6のいずれか一項に記載のフレキシブルプリント配線板補強用シート。

【請求項8】

前記板状無機フィラーが、平均粒子径0.2〜20μmであり、組成物全体の5〜40質量%含まれることを特徴とする請求項1乃至7のいずれか一項に記載のフレキシブルプリント配線板補強用シート。(実施例2では35質量%、比較例3では45質量%のため)

【請求項9】

フレキシブルプリント配線板の所定箇所に、請求項1乃至8のいずれか一項に記載の補強用シートが貼り合わせられて、補強層が形成されてなることを特徴とするフレキシブルプリント配線板。

【請求項1】

フレキシブルプリント配線板に貼り合わせて用いられる補強用シートであって、熱機械分析(TMA)によりJIS C 6481:1996の「5.17.1 TMA法」に記載される方法に準じて測定した軟化開始温度Tgが120℃以上の結晶性熱可塑性樹脂と、アスペクト比10以上の板状無機フィラーを含有する組成物を押出成形して得られるシートを、さらに二軸延伸処理することにより得られるフレキシブルプリント配線板補強用シート。

【請求項2】

MD方向(シート長手方向)及びTD方向(シート幅方向)のいずれの熱膨張率α20−200も5×10−6〜30×10−6/Kの範囲内にあることを特徴とする請求項1に記載のフレキシブルプリント配線板補強用シート。

【請求項3】

MD方向(シート長手方向)とTD方向(シート幅方向)の熱膨張率α20−200の差が20×10−6/K以内であり、二軸延伸後の軟化開始温度Tgが260℃以上であることを特徴とする請求項1又は2に記載のフレキシブルプリント配線板補強用シート。

【請求項4】

二軸延伸後の軟化開始温度Tgが、延伸前のシートの軟化開始温度Tgよりも10〜200℃高くなっていることを特徴とする請求項1乃至3のいずれか一項に記載のフレキシブルプリント配線板補強用シート。

【請求項5】

前記結晶性熱可塑性樹脂は、軟化開始温度Tgが140℃以上の結晶性熱可塑性ポリイミド樹脂であることを特徴とする請求項1乃至4のいずれか一項に記載のフレキシブルプリント配線板補強用シート。

【請求項6】

前記結晶性熱可塑性樹脂は、軟化開始温度Tgが200℃以上の結晶性熱可塑性ポリイミド樹脂であることを特徴とする請求項1乃至4のいずれか一項に記載のフレキシブルプリント配線板補強用シート。

【請求項7】

前記組成物が、結晶性熱可塑性ポリイミド樹脂と、融点が280〜400℃の他の熱可塑性樹脂を含むことを特徴とする請求項1乃至6のいずれか一項に記載のフレキシブルプリント配線板補強用シート。

【請求項8】

前記板状無機フィラーが、平均粒子径0.2〜20μmであり、組成物全体の5〜40質量%含まれることを特徴とする請求項1乃至7のいずれか一項に記載のフレキシブルプリント配線板補強用シート。(実施例2では35質量%、比較例3では45質量%のため)

【請求項9】

フレキシブルプリント配線板の所定箇所に、請求項1乃至8のいずれか一項に記載の補強用シートが貼り合わせられて、補強層が形成されてなることを特徴とするフレキシブルプリント配線板。

【図1】

【図2】

【図2】

【公開番号】特開2009−238919(P2009−238919A)

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願番号】特願2008−81299(P2008−81299)

【出願日】平成20年3月26日(2008.3.26)

【出願人】(000001096)倉敷紡績株式会社 (296)

【出願人】(591021305)太陽インキ製造株式会社 (327)

【Fターム(参考)】

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願日】平成20年3月26日(2008.3.26)

【出願人】(000001096)倉敷紡績株式会社 (296)

【出願人】(591021305)太陽インキ製造株式会社 (327)

【Fターム(参考)】

[ Back to top ]