フレキシブル導光板及びフレキシブル導光板の製造方法

【課題】初期から長期間に渡って光源色再現性に優れるとともに、効率良く均一に発光し、柔軟性に富み、任意の形状に曲げて使用することが可能なフレキシブル導光板を提供すること。

【解決手段】熱硬化性ポリウレタンからなるフレキシブル導光板であって、上記熱硬化性ポリウレタンは、ポリエーテルポリオール、ポリカプロラクトンポリオール及びポリカーボネートポリオールから選択される少なくとも1種のポリオール成分と脂肪族ポリイソシアネート成分とを反応させてなるウレタンプレポリマーを、硬化剤と、又は、硬化剤及び上記ポリオール成分との混合物と、非アミン系触媒の存在下で熱硬化させてなる熱硬化性ポリウレタンであることを特徴とするフレキシブル導光板。

【解決手段】熱硬化性ポリウレタンからなるフレキシブル導光板であって、上記熱硬化性ポリウレタンは、ポリエーテルポリオール、ポリカプロラクトンポリオール及びポリカーボネートポリオールから選択される少なくとも1種のポリオール成分と脂肪族ポリイソシアネート成分とを反応させてなるウレタンプレポリマーを、硬化剤と、又は、硬化剤及び上記ポリオール成分との混合物と、非アミン系触媒の存在下で熱硬化させてなる熱硬化性ポリウレタンであることを特徴とするフレキシブル導光板。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フレキシブル導光板、特に照明、液晶ディスプレイ、広告表示板、電飾看板、電飾掲示板等に使用できるエッジライト方式又はフルピッチ方式のフレキシブル導光板、及び、その製造方法に関する。

【背景技術】

【0002】

従来より、ポリメタクリル酸メチル(PMMA)やポリカーボネートなど硬く透明性の高い樹脂材料からなる導光板は、その側面や背面から蛍光灯や冷陰極管、LED等により光を導入し、導光板の前面を発光させる面状光源として、テレビ、パソコン、携帯電話等の液晶ディスプレイや、照明、電飾看板等に使用されてきた。

しかしながら、これらの透明な樹脂材料からなる導光板は可撓性に乏しいため、曲面形状のディスプレイに用いる場合や、円弧状や波状などの意匠性を持たせた照明、看板等に用いる場合には、予め所望の形状に成形する必要があり、このような成型品を得るためには、各成型品ごとに金型等を準備する必要があり、汎用性に乏しく、製造コストが高くなるとの問題があった。また、PMMAやポリカーボネートからなる導光板の厚さを薄くして、可撓性を付与することも可能であるが、この場合、光源からの光を効率良く導光板中に導くことが困難となり光の導入効率が低下したり、導光板が破損しやすくなったりする等の問題があった。

【0003】

また、柔軟性(可撓性)を有する導光板(本明細書においては、これをフレキシブル導光板と称する)として、シリコーンゴムからなる導光板や、アクリル系樹脂を主成分とする樹脂組成物からなる導光板も提案されている(例えば、特許文献1〜3参照)。

しかしながら、シリコーンゴムからなる導光板は、透明性に優れるものの力学強度が低く、特に引裂強度が低いため、導光板が傷つき易く、裂け易いとの間題があった。

また、アクリル系樹脂を主成分とする導光板は、脆いためフレキシブル導光板への展開が難しいばかりでなく、アクリル系樹脂の合成時の触媒残渣の影響により、白色光を入射した際に出射光が黄色っぽくなるといった問題があった。

【0004】

さらに、フレキシブル導光板の他の材質としては、ウレタンゴムやウレタン系エラストマー等の透明ゴムも提案されている(例えば、特許文献3参照)。

しかしながら、ウレタンゴムやウレタン系エラストマー等からなるフレキシブル導光板では、白色光を入射しても、出射光が黄色に着色することがあり、光源色の再現性に劣り、ディスプレイの色再現能力が低下したり、広告等が描画された印刷メディアの色を正確に再現できなくなったりするとの問題があった。

【0005】

一方、引用文献4では、熱可塑性ポリウレタン系樹脂からなる導光板において、導光板が劣化(黄変)し、その結果、白色光を入射した際に出射光が黄色に着色するとの問題を解決するために、フレキシブル導光板の表面にアクリル系樹脂からなる劣化防止層を形成することが提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−140698号公報

【特許文献2】特開2008−20748号公報

【特許文献3】特開2008−34337号公報

【特許文献4】特開2011−9125号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述した通り、ポリウレタンからなるフレキシブル導光板は既に提案されている。

そして、引用文献4では、ポリウレタンからなる導光板において、白色光を入射した際に出射光が黄色に着色するとの問題が、導光板の経時的な劣化(黄変)に起因するとし、ポリウレタンの劣化を防止すべく劣化防止層を形成することを提案している。

しかしながら、本発明者らがポリウレタンからなるフレキシブル導光板について検討を重ねたところ、驚くべきことに、白色光を入射した際に出射光が黄色に着色するとの課題は、ポリウレタンの経時的な劣化(黄変)によるものばかりではなく、ポリウレタンからなるフレキシブル導光板を成形した直後において、その外観が無色透明であっても、白色光を入射した際に出射光が黄色に着色するとの問題が発生することがあることが明らかとなった。

【0008】

そこで、本発明者等は、上記課題を解決すべく鋭意検討を重ね、特定のポリオール成分と特定のイソシアネート成分とを反応させてなるウレタンプレポリマーを、非アミン系触媒の存在下で熱硬化させた熱硬化性ポリウレタンからなるフレキシブル導光板では、製造直後(初期)から長期間に渡って入射光色と出射光色の色差が小さくなる(光源色再現性に優れる)ことを見出し、さらに、このフレキシブル導光板は、効率良く均一に発光するとともに、柔軟性に富み、任意の形状に曲げて使用することが可能であることも見出し、本発明を完成した。

また、併せてこのようなフレキシブル導光板を製造するのに適した製造方法に係る発明を完成した。

【課題を解決するための手段】

【0009】

本発明のフレキシブル導光板は、熱硬化性ポリウレタンからなるフレキシブル導光板であって、上記熱硬化性ポリウレタンは、ポリエーテルポリオール、ポリカプロラクトンポリオール及びポリカーボネートポリオールから選択される少なくとも1種のポリオール成分と脂肪族ポリイソシアネート成分とを反応させてなるウレタンプレポリマーを、硬化剤と、又は、硬化剤及び上記ポリオール成分との混合物と、非アミン系触媒の存在下で熱硬化させてなる熱硬化性ポリウレタンであることを特徴とする。

【0010】

上記フレキシブル導光板は、分光光度計を用いて測定した光透過率が、400〜500nmの波長範囲で85%以上であり、かつ380〜780nm(400〜500nmを除く)の波長範囲で90%以上であることが好ましい。

【0011】

上記フレキシブル導光板は、JIS−A硬さが85〜100°であることが好ましい。

また、上記フレキシブル導光板において、上記熱硬化性ポリウレタンは、アクリル骨格を含有しないことが好ましい。

【0012】

本発明の第一のフレキシブル導光板の製造方法は、上記フレキシブル導光板を製造する方法であって、

回転可能な円筒形状の金型の内側にシリコーンゴム層を形成した後、上記金型内に、少なくとも上記ウレタンプレポリマーと上記非アミン系触媒とを含有する材料組成物を流し込み、上記金型を加熱しつつ回転させて上記材料組成物を熱硬化させることを特徴とする。

【0013】

また、本発明の第二のフレキシブル導光板の製造方法は、上記フレキシブル導光板を製造する方法であって、

少なくとも上記ウレタンプレポリマーと上記非アミン系触媒とを含有する材料組成物を注型機を介して、離間して配置された一対のロールにより連続的に送り出される間隔維持部材の間隙に流し込み、その間隙に上記材料組成物を保持した上記間隙維持部材を加熱装置に導入し、上記材料組成物を上記間隙維持部材で保持した状態で熱硬化させることを特徴とする。

【0014】

上記第二のフレキシブル導光板の製造方法において、上記間隔維持部材は、ポリエチレンテレフタレート(PET)シートからなることが好ましい。

また、上記第二のフレキシブル導光板の製造方法において、上記ロールは、加熱ロールであることが好ましい。

【発明の効果】

【0015】

本発明のフレキシブル導光板は、特定のポリオール成分と特定のイソシアネート成分とを反応させてなるウレタンプレポリマーを、非アミン系触媒の存在下で熱硬化させた熱硬化性ポリウレタンからなるため、初期から長期間に渡って光源色再現性に優れるとともに、効率良く均一に発光し、かつ、柔軟性に富むため任意の形状に曲げて使用することが可能である。

そのため、本発明のフレキシブル導光板は、照明、液晶テレビ、液晶ディスプレイ、広告表示板、電飾看板等に好適に使用することができる。

また、本発明のフレキシブル導光板の製造方法によれば、優れた厚み精度及び表面平滑性を有する本発明のフレキシブル導光板を製造することができる。

【図面の簡単な説明】

【0016】

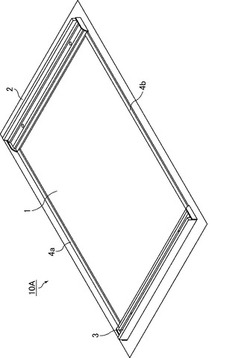

【図1】図1は、本発明のフレキシブル導光板を用いた面状光源の一例を模式的に示す斜視図である。

【図2】図2は、図1に示した面状光源の使用態様の一例を模式的に示す斜視図である。

【図3】図3(a)は、第一の本発明のフレキシブル導光板の製造方法で使用する遠心成形機を模式的に示す断面図であり、(b)は、(a)のA−A線断面である。

【図4】図4は、図3(a)におけるB部の部分拡大断面図である。

【図5】図5は、第二の本発明のフレキシブル導光板の製造方法を説明するための模式図である。

【図6】図6は、実施例2で製造したフレキシブル導光板のLED光を入射する前後のカラー写真である。

【図7】図7は、比較例2で製造したフレキシブル導光板のLED光を入射する前後のカラー写真である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態について詳述する。

まずは、本発明のフレキシブル導光板について説明する。

本発明のフレキシブル導光板は、熱硬化性ポリウレタンからなるフレキシブル導光板であって、上記熱硬化性ポリウレタンは、ポリエーテルポリオール、ポリカプロラクトンポリオール及びポリカーボネートポリオールから選択される少なくとも1種のポリオール成分と脂肪族ポリイソシアネート成分とを反応させてなるウレタンプレポリマーを、硬化剤と、又は、硬化剤及び上記ポリオール成分との混合物と、非アミン系触媒の存在下で熱硬化させてなる熱硬化性ポリウレタンである。

【0018】

上記フレキシブル導光板は、熱硬化性ポリウレタンからなるものであるため、熱可塑性ポリウレタンを成形してあるものに比べ、歪みが小さく、透明性に優れるフレキシブル導光板となる。

【0019】

上記熱硬化性ポリウレタンは、ポリエーテルポリオール、ポリカプロラクトンポリオール及びポリカーボネートポリオールから選択される少なくとも1種のポリオール成分と脂肪族ポリイソシアネート成分とを反応させてなるウレタンプレポリマーを、硬化剤と、又は、硬化剤及び上記ポリオール成分との混合物と、非アミン系触媒の存在下で熱硬化させてなるものである。

そして、上記熱硬化性ポリウレタンは、このような特定のポリオール成分と特定のイソシアネート成分とを反応させてなるウレタンプレポリマーを、非アミン系触媒の存在下で熱硬化させてなるものであるため、上述した効果、特に、初期状態(製造直後)から光源色再現性に優れるともに、長期間に渡ってこの優れた再現性を維持することができるとの効果を奏する。

【0020】

上記熱硬化性ポリウレタンは、ポリオール成分がポリエーテルポリオール、ポリカプロラクトンポリオール及びポリカーボネートポリオールから選択される少なくとも1種である。そのため、上述した効果を奏するとともに、加えて、以下の効果を奏する。

即ち、ポリオール成分がポリエーテルポリオールである場合には、熱硬化性ポリウレタンが、耐水性(耐加水分解性)、柔軟性及び耐微生物分解性に優れるとともに、永久歪みが小さくなるとの効果を奏する。

また、ポリオール成分がポリカプロラクトンポリオールである場合には、熱硬化性ポリウレタンが、高強度で引裂強度、耐磨耗性に優れるとともに縮合エステル系ポリオールに比して耐加水分解性に優れるとの効果を奏する。

また、ポリオール成分がポリカーボネートポリオールである場合には、熱硬化性ポリウレタンが、耐水性(耐加水分解性)、耐侯性及び耐熱性に優れるとの効果を奏する。

従って、本発明においては、フレキシブル導光板に要求される特性に応じて、ポリオール成分をポリエーテルポリオール、ポリカプロラクトンポリオール及びポリカーボネートポリオールを1種又は2種以上選択すれば良い。

なお、ウレタンの材料成分であるポリオール成分としては、縮合エステル性系のポリエステルポリオールも知られているが、上記縮合エステル性系のポリエステルポリオールをポリオール成分とした場合は、熱硬化性ポリウレタンが触媒残査の影響等により着色しやすく、また耐水性に劣るため長期に渡って安定した性能を維持することが困難であることから、本発明の熱硬化性ポリウレタンのポリオール成分としては不適切である。

【0021】

上記ポリエーテルポリオールとしては、例えば、ポリエチレングリコール、ポリプロピレングリコール、ポリプロピレントリオール、ポリプロピレンテトラオール、ポリテトラメチレングリコール、ポリテトラメチレントリオール、これらの共重合体等のポリアルキレングリコール、これらに側鎖を導入したり分岐構造を導入したりした誘導体、変成体、さらにはこれらの混合物等が挙げられる。

【0022】

上記ポリカプロラクトンポリオールとしては、例えば、ポリカプロラクトングリコール、ポリカプロラクトントリオール、ポリカプロラクトンテトラオール、これらに側鎖を導入したり分岐構造を導入したりした誘導体、変成体、さらにはこれらの混合物等が挙げられる。

【0023】

上記ポリカーボネートポリオールとしては、例えば、ポリカーボネートグリコール、ポリカーボネートトリオール、ポリカーボネートテトラオール、これらに側鎖を導入したり分岐構造を導入したりした誘導体、変成体、さらにはこれらの混合物等が挙げられる。

【0024】

上記ポリオールは、数平均分子量が200〜10000であることが好ましい。

その理由は、数平均分子量が200未満では反応が速すぎて成形が困難になったり、成形物が柔軟性を失うとともに脆くなったりすることがある。一方、10000を超える場合には粘度が高くなりすぎて成形が困難になったり、成形物が結晶化して白濁したりするなどの不具合を生じることがある。

【0025】

上記熱硬化性ポリウレタンは、イソシアネート成分が脂肪族ポリイソシアネートである。

本発明においては、イソシアネート成分が脂肪族ポリイソシアネートであることが重要である。イソシアネート成分が脂肪族ポリイソシアネートであることにより、初期状態から光源色再現性を優れたものとすることができるからである。

また、イソシアネート成分が脂肪族ポリイソシアネートであると、光源が発する光や熱、及び、太陽光線等の外部から光や熱により、熱硬化性ポリウレタンが変色し、光源色再現性が低下(及び、これに起因するディスプレイの色再現能力の低下や、広告等が描画された印刷メディアの色の再現性の低下等)や、出光面の輝度が低下したりする等の不具合が生じることがなく、長期間に渡って優れた光源色再現性を維持することができる。

一方、イソシアネート成分が脂肪族ポリイソシアネート以外のイソシアネート成分である場合には、上述した不具合が発生することとなる。

【0026】

上記脂肪族ポリイソシアネートとしては、例えば、ヘキサメチレンジイソシアネート、水素化トリレンジイソシアネート、水素化4,4′−ジフェニルメタンジイソシアネート、イソホロンジイソシアネート、リジンジイソシアネート、イソプロピリデンビス(4−シクロヘキシルイソシアネート)、ノルボルナンジイソシアネート、これらの変性体や多量体等が挙げられる。これらは単独で用いても良いし、2種以上併用してもよい。

【0027】

上記硬化剤としては特に限定されず、例えば、脂肪族又は脂環族の低分子量グリコール類、トリメチロールプロパン、グリセリン等のトリオール類、ペンタエリスリトール、ソルビトール等の多価アルコール類等が挙げられる。

これらは単独で用いても良いし、2種以上併用してもよい。

【0028】

上記熱硬化性ポリウレタンは、非アミン系触媒の存在下で熱硬化させてなるものである。

上記非アミン系触媒としては、例えば、ジラウリル酸ジ−n−ブチル錫、ジラウリル酸ジメチル錫、ジブチル錫オキシド、オクタン錫等の有機錫化合物、有機チタン化合物、有機ジルコニウム化合物、カルボン酸錫塩、カルボン酸ビスマス塩等が挙げられる。

そして、上記非アミン系触媒を使用しているため、上記フレキシブル導光板は、初期状態(製造直後)から光源色再現性に優れるともに、長期間に渡ってこの優れた再現性を維持することができ、さらに長期間に渡って変色することもない。

一方、触媒としてアミン系触媒を使用して得た熱硬化性ポリウレタンでは、白色光を入射した際に出射光が黄色くなる傾向にあり、また、経時的に外観が着色していくとともに、入射光に対する再現性も低下するとの不具合が生じる。

【0029】

上記非アミン系触媒は、材料組成物中に、0.0005重量%〜3重量%となるように添加することが好ましい。

0.0005重量%未満では、十分に反応速度を高めることができないため、効率よく成形体を得ることができない場合があり、一方、3重量%を超えると、反応速度が速すぎるため、均一な厚みの成形体を得ることができなくなったり、成形体の耐熱性や耐候性が低下したり、さらには光透過率が低下したり、成形体が着色したりするなどの不具合を生じる場合がある。

【0030】

上記熱硬化性ポリウレタンは、上記ポリオール成分と上記ポリイソシアネート成分とを反応させてなるウレタンプレポリマーを硬化剤と非アミン系触媒との存在下で熱硬化させてなるか、又は、上記ウレタンプレポリマーを硬化剤及び上記ポリオール成分との混合物と非アミン系触媒との存在下で熱硬化させてなるものである。

【0031】

即ち、上記熱硬化性ポリウレタンは、プレポリマー法又は擬プレポリマー法により得た熱硬化性ポリウレタンである。

上記プレポリマー法は、ポリオールと化学量論的に過剰量のポリイソシアネートとを反応させて末端にイソシアネート基を有するプレポリマーを調製しておき、ここに所定量の硬化剤を混合して、プレポリマーを硬化させることにより熱硬化性ポリウレタンの成形体を得る方法である。

また、上記擬プレポリマー法は、ポリオールの一部を予め硬化剤に混合しておき、残りのポリオールとポリイソシアネートによりプレポリマーの調製を行い、ここに上記ポリオールと硬化剤との混合物を混合して硬化させることにより熱硬化性ポリウレタンの成形体を得る方法である。

そして、プレポリマーは粘凋な液体であるため、後述する第一又は第二の製造方法により熱硬化性ポリウレタンを成形する際に、プレポリマーの飛散や波打ちが小さく、そのため、上記熱硬化性ポリウレタンからなるフレキシブル導光板は、表面平滑性及び厚み精度に優れることとなる。

なお、この場合は、フレキシブル導光板を高い歩留まりで得ることもできる。

【0032】

上記熱硬化性ポリウレタンは、アクリル骨格(アクリル骨格又はメタクリル骨格)を含有しないことが好ましい。

従って、上記熱硬化性ポリウレタンは、例えば、アクリル変性ポリウレタンを除く熱硬化性ポリウレタンが好ましい。

アクリル骨格を有する熱硬化性ポリウレタンでは、ポリウレタンの柔軟性が損なわれるとともに耐摩耗性や引裂強度などの力学的強度が低下することがあり、更には、アクリル骨格又はアクリル骨格を導入するために使用した触媒の残査により、出射光が着色(例えば、黄色)する場合があるからである。

【0033】

本発明のフレキシブル導光板は、このような熱硬化性ポリウレタンからなるものである。

上記フレキシブル導光板は、エッジライト方式の導光板であっても良いし、フルピッチ方式の導光板であってもよい。

【0034】

また、エッジライト方式の場合、フレキシブル導光板の発光面と反対側の面には、導光板の内部の光を発光面側に反射するための反射層が設けられる。ここで、上記反射層は、例えば、酸化チタン粒子、シリカ粒子、沈降性硫酸バリウム粒子等を含有する白色塗料をドットパターン状にスクリーン印刷することで形成することができる。

また、上記反射層は、グラビア印刷による方法、インクジェットやディスペンサーを用いた描画法によりパターンニングする方法で形成してもよい。更には、V溝カッターやレーザ微細加工装置、ウォータージェット装置を用いて凹凸を設ける方法で形成してもよく、凹凸面を有する金型を転写する方法、光造形により硬化樹脂からなる反射層を積層形成する方法で形成してもよい。

【0035】

また、上記フレキシブル導光板は、その要求特性を阻害しない範囲で、必要に応じて、着色剤、光安定剤、熱安定剤、酸化防止剤、防黴剤、難燃剤等の各種添加剤を含有していてもよい。

【0036】

上記フレキシブル導光板は、分光光度計を用いて測定した光透過率が、400〜500nmの波長範囲で85%以上であり、かつ380〜780nm(400〜500nmを除く)の波長範囲で90%以上であることが好ましい。

ここで、400〜500nmの波長範囲は、熱硬化性ポリウレタンにおいて、特に光透過率が低下する波長領域であり、本発明においてはこの領域において、85%以上という高い光透過率が確保されていることが重要である。加えて、380〜780nm(400〜500nmを除く)の波長範囲で90%以上であることで、フレキシブル導光板全体として高い光透過性を確保している。

上記フレキシブル導光板において、400〜500nmの波長範囲における光透過率が85%未満であると、出射光が黄色味を帯びるため、光源色や印刷メディアの色の再現性が低下することとなる。また、380〜780nm(400〜500nmを除く)の波長範囲における光透過率が90%未満となると、光の取出し効率が低くなり、発光面の輝度が低下する場合がある。

【0037】

また、上記フレキシブル導光板は、分光光度計を用いて380〜780nmの波長範囲において1nm毎に測定した光透過率の算術平均値が90%以上であり、かつ、400〜500nmの波長範囲において1nm毎に測定した光透過率の算術平均値が85%以上であることも好ましい。

このような特性を満足する場合もまた、発光面の輝度を高輝度とするとともに、光源色の再現性に優れるからである。

【0038】

なお、本発明において、フレキシブル導光板の光透過率とは、表面が鏡面状で、厚さが3mmの測定試料の光透過率をいう。

【0039】

上記フレキシブル導光板は、JIS−A硬さが85〜100°であることが好ましい。

上記JIS−A硬さが85°未満では、通常フレキシブル導光板と組み合わせて使用する反射シート、拡散シート、カラーフィルター、広告メディア、プリズムシート、集光レンズシート、表面保護シート等のシート類と、フレキシブル導光板とが張り付きやすくなるため、フレキシブル導光板の柔軟性が損なわれたり、上記シート類とフレキシブル導光板との間に空気溜まりが発生してフレキシブル導光板の発光面が均一に発光しなくなったりするおそれがある。一方、ゴム硬さが100°を超えると、フレキシブル導光板の柔軟性が低下し、湾曲させる等、変形した際にひずみやシワが残留しやすくなる。

【0040】

上記フレキシブル導光板の厚さは特に限定されないが、0.5〜5mm程度であることが好ましい。0.5mm未満では、エッジライト方式で使用する場合に、光源光を効率よく入射することができないことがあり、一方、5mmを超えると、柔軟性が損なわれる場合がある。

また、上記フレキシブル導光板の厚み精度は、0.1mm以下が好ましく、0.05mm以下がより好ましい。

【0041】

上記フレキシブル導光板の表面形状は、鏡面状であることが好ましい。高輝度でかつ均一な発光面とすることができるからである。

ここで、上記フレキシブル導光板の表面を鏡面状とするためには、例えば、後述する第一又は第二の製造方法により上記フレキシブル導光板を製造すればよい。

【0042】

上記フレキシブル導光板は、黄色度(YI)が小さいほど好ましい。黄色度(YI)が大きくなると、光源色再現性が低下することとなるからである。

具体的には、初期状態における黄色度(YI)は、1.0以下であることが好ましく、温度60℃、相対湿度85%の恒温槽中に1000時間静置の条件で行った信頼性試験後の黄色度(YI)は、3.0以下であることが好ましい。

【0043】

このような構成からなるフレキシブル導光板は、液晶テレビ、パソコン、携帯電話等の液晶ディスプレイ、更には、照明や広告表示板、電飾看板、電飾掲示板等の面状光源等として、種々の用途に使用することができる。

図1は、本発明のフレキシブル導光板を用いた面状光源の一例を模式的に示す斜視図であり、図2は、図1に示した面状光源の使用態様の一例を模式的に示す斜視図である。

【0044】

図1に示すように、本発明のフレキシブル導光板1は、例えば、その両側の端辺をLED光源(図示せず)を備えた支持部材2、3でLED光源からの光がその側面に入射するように保持しつつ、残りの端辺を可撓性を有するフレーム部材4a、4bで保持することにより、面状光源10Aとして使用することができる。

なお、フレキシブル導光板1の裏面(図1中、下側の面)には、反射層(図示せず)が形成されている。

【0045】

そして、この面状光源10Aは、図2に示すようにフレキシブル導光板1が湾曲するように変形させることにより、円筒形状の面状光源10Bとして使用することができる。

【0046】

勿論、本発明のフレキシブル導光板は柔軟性(可撓性)に優れるため、図2に示した形状のみならず、任意の形状に変形させて使用することができる。

【0047】

このような熱硬化性ポリウレタンからなるフレキシブル導光板は、例えば、後述する第一又は第二の本発明のフレキシブル導光板の製造方法により製造することができる。これらの製造方法のそれぞれもまた本発明の1つである。

【0048】

次に、第一のフレキシブル導光板の製造方法について説明する。

第一のフレキシブル導光板の製造方法(単に、第一の製造方法ともいう)は、上記フレキシブル導光板を製造する方法であって、

回転可能な円筒形状の金型の内側にシリコーンゴム層を形成した後、上記金型内に、少なくとも上記ウレタンプレポリマーと上記非アミン系触媒とを含有する材料組成物を流し込み、上記金型を加熱しつつ回転させて上記材料組成物を熱硬化させることを特徴とする。

【0049】

第一の製造方法は、加熱された回転可能な円筒形状の金型を回転させながら、その内側に熱硬化性材料組成物を流し込んで硬化させる遠心成形法を用いたものである。

【0050】

第一の製造方法では、遠心成形法を用いるが、この遠心成形法に用いる成形機や金型としては、特に新しいものを用いる必要はなく、図3に示したような従来から使用されている遠心成形機20を用いることができる。なお、図中、21は金型、22は断熱室、23はヒータ、24は前面扉、25は回転軸である。

【0051】

第一の製造方法では、まず、上記金型の内側に無溶媒2成分液状シリコーンゴムを流し込んで、上記金型の内側に上記2成分液状シリコーンゴムの成形体を形成する。

図4は、第一の製造方法により遠心成形を行っている場合の金型の一部(図3(a)におけるB部に該当)を模式的に示した断面図である。

【0052】

第一の製造方法では、まず最初に金型21の内側に無溶媒2成分液状シリコーンゴムを流し込むので、図4に示したように、金型21の内面上にシリコーンゴム層28が形成される。そして、最初に離型性に優れる2成分液状シリコーンゴムにより金型21の内面上にシリコーンゴム層28を形成するので、全く離型剤を用いなくとも、そのうえに形成される熱硬化性ポリウレタン27からなるフレキシブル導光板を極めて容易に剥離することができる。

また、第一の製造方法では、有機溶媒が添加されていない無溶媒の2成分液状シリコーンゴムを用いるので、作業者の健康を害することなく、作業環境の衛生を良好に保つことができる。

【0053】

上記2成分液状シリコーンゴムとしては特に限定されず、例えば、縮合型2成分液状シリコーンゴム、付加型2成分液状シリコーンゴム等を挙げることができる。なかでも、縮合型のものが好ましい。付加型2成分液状シリコーンゴムは、温度による反応速度変化が激しいので、例えば、熱硬化ポリウレタンを成形する際に必要な140℃付近の温度下では、硬化反応が早すぎる。これに対して、縮合型2成分液状シリコーンゴムを用いれば、反応速度を容易に制御することができる。

【0054】

ここで、シリコーンゴム層28の厚みは、0.5〜3mmが好ましい。0.5mm未満であると、シリコーンゴム層28の厚みが薄すぎるため強度がなく、金型より剥離させる際に、全てをきれいに剥離させることができず、一方、3mmを超えると、金型の熱を有効に伝熱させることができず、成形したフレキシブル導光板の特性に悪影響が発生する場合がある。

【0055】

第一の製造方法では、引き続き、上記熱硬化性ポリウレタンの材料組成物を金型21内に流し込んで硬化させることによりシート状の上記熱硬化性ポリウレタンを作製する。この場合、シート状物の厚み精度を0.1mm以下とすることができる。

具体的には、既に説明した、上記ポリオール成分と上記ポリイソシアネート成分とを反応させてなるウレタンプレポリマー、上記硬化剤及び上記非アミン系触媒を含有する材料組成物、又は、上記ウレタンプレポリマー、上記ポリオール成分、硬化剤及び非アミン系触媒を含有する材料組成物を流し込み、硬化させれば良い。

【0056】

ここで、硬化条件は、材料組成物に応じて適宜設定すればよく特に限定されないが、例えば、温度:60〜160℃、時間:5〜180分、回転数:200〜2500rpmの条件範囲で行えばよい。

【0057】

第一の製造方法によれば、最初に流し込んだシリコーンゴム層28の空気側面28aに、鏡面状の面が形成されるため、続いて材料組成物を流し込んで成形した熱硬化性ポリウレタン27のシート状物はその両面27a、27bが鏡面状となる。

また、第一の製造方法では、成形金型の振れ精度が良好になるように、金型を精密に加工しなくても、無溶媒2成分液状シリコーンゴムを金型に流し込むと、上記2成分液状シリコーンゴムは、金型21の振れを吸収したかたちで硬化し、内側の空気側面28aが鏡面状で、しかも高い振れ精度を有するシリコーンゴム層28が形成される。そのため、第一の製造方法では、フレキシブル導光板の厚み精度を少なくとも0.1mm以下と極めて高精度にすることができる。

【0058】

第一の製造方法では、熱硬化性ポリウレタンの成形完了後、シート状物を金型から取り出し、所定のサイズに裁断することでフレキシブル導光板とすることができる。

なお、金型から取り出した後は、後硬化を行ってもよい。

【0059】

上記シート状物の熱硬化性ポリウレタンを裁断する方法としては特に限定されないが、例えば、超音波カッターを用いて裁断することが好ましい。

切断面を極めて平滑にすることができ、この切断面を光の入射面としても、入射時のロスを小さく抑えることができるからである。また、研磨処理も不要となる。

【0060】

次に、第二のフレキシブル導光板の製造方法について説明する。

第二のフレキシブル導光板の製造方法(単に、第二の製造方法ともいう)は、上記フレキシブル導光板を製造する方法であって、

少なくとも上記ウレタンプレポリマーと上記非アミン系触媒とを含有する材料組成物を注型機を介して、離間して配置された一対のロールにより連続的に送り出される間隔維持部材の間隙に流し込み、その間隙に上記材料組成物を保持した上記間隙維持部材を加熱装置に導入し、上記材料組成物を上記間隙維持部材で保持した状態で熱硬化させることを特徴とする。

【0061】

図5は、第二の製造方法を説明するための模式図である。

図5に示すように、第二の製造方法では、少なくとも上記ウレタンプレポリマーと上記非アミン系触媒とを含有する材料組成物30aを注型機31を介して、離間して配置された一対の加熱ロール33a、33bに引き込まれ、連続的に送り出されるポリエチレンテレフタレートシート(PETシート)32a、32bの間隙に流し込み、その間隙に材料組成物30aを保持したPETシート32a、32bを加熱装置36内に導入し、材料組成物30aをPETシート32a、32bで保持した状態で熱硬化させ、熱硬化性ポリウレタンのシート状物30を成形する。

【0062】

ここで、材料組成物30aは、第一の製造方法で金型内に投入する熱硬化性ポリウレタンの材料組成物と同様である。

また、PETシート32a、32bは間隙維持部材としての機能を有し、その間隙を一定の厚さに維持することができる。これにより、PETシート32a、32bに挟まれて保持される材料組成物30aは一定の厚さを維持した状態で硬化することとなるため、厚み精度に優れた熱硬化性ポリウレタンのシート状物を製造することができ、その厚み精度を0.1mm以下にすることができる。

【0063】

また、注型機31より材料組成物30aを供給する際、注型機31のヘッド部31aの位置は、加熱ロール33a、33bの中央部(PETシート32a、32bがなす間隙の中央部)より、いずれか一方の加熱ロール側に偏在していることが好ましく、このとき、偏在距離は、加熱ロールの半径以下であることが好ましい。即ち、注型機31のヘッド部31aの直下は、一対の加熱ロール33a、33bの中央部から一方の加熱ロールの中心(軸)までのいずれかの位置に位置することが好ましい。

また、ヘッド部31aの先端部と、加熱ロールの表面との距離(加熱ロールの表面の最も近い部分との距離)は、3cm以下であることが好ましい。

このような位置に、ヘッド部31aを配設することにより、熱硬化性ポリウレタンのシート状物の厚み精度がより向上するとともに、気泡が混入しにくく、かつ混入した気泡が抜けやすくなるからである。

【0064】

加熱ロール33a、33bは、少なくともPETシート32a、32bを連続的に送り出すことができれば、必ずしも加熱ロールである必要はなく、単に搬送機能のみを有するものであっても良いが、加熱ロールであることが好ましい。

この場合、材料組成物30aは、PETシート32a、32bの間隙に保持された直後から硬化し始めることとなるため、加熱装置36内に導入されるまで厚さがより均一に維持されることとなり、より厚み精度に優れる熱硬化性ポリウレタンのシート状物を製造することができるからである。

ここで、加熱ロール33a、33bの搬送面温度は、10〜60℃に設定することが好ましい。

10℃未満では、材料組成物の粘度が高くなって泡が抜けにくくなるとともに、硬化反応が遅くなって成形物の厚み精度が低下する場合があり、一方、60℃を超えると、加熱ロール上で材料組成物が硬化してしまったり、成形物に気泡が入ったりする場合がある。

【0065】

加熱装置36は、ヒータを備えた加熱炉であり、熱硬化性ポリウレタンの硬化温度まで炉内温度を上昇させることができるものであればよい。

また、加熱装置36内での加熱条件(硬化条件)は特に限定されず、材料組成物の組成に応じて適宜設定すれば良く、例えば、温度:40℃〜160℃、時間:10〜180分の

条件で行えば良い。

【0066】

なお、図5において、34はPETシート32a、32bを送り出すための搬送ローラ、35は補助ローラ、37は材料組成物を保持したPETシート32a、32bを加熱装置36内で搬送するためのコンベアベルトである。

【0067】

上記第二の製造方法において、間隙維持部材は、PETシートに限定されるわけではなく、例えば、ポリオレフィン樹脂等の他の樹脂材料や金属材料からなるシート状物であってもよい。

但し、上記間隙維持部材は、その材料組成物30aと接する部分に、離型処理等の表面処理が施されていないことが好ましく、そのため、成形した熱硬化性ポリウレタンのシート状物の剥離性に優れることから、PETシートが好ましい。

なお、離型処理等が施されていないことが望ましい理由は、作製した熱硬化性ポリウレタンからなるフレキシブル導光板の表面に離型剤が付着し、光学特性が低下することを回避するためであり、処理剤がフレキシブル導光板に付着するおそれがないような表面処理であれば施されていてもよい。

また、上記間隙維持部材の材料組成物30aと接する面の状態は鏡面であることが好ましい。表面が鏡面状の熱硬化性ポリウレタンのシート状物を得ることができるからである。

また、上記間隙維持部材は、連続的に繰り返し使用可能な無端ベルト状であってもよい。

なお、上記間隙維持部材の材質は、上記硬化条件に応じて選択する必要があり、例えば、160℃付近の高温条件で硬化させる場合は、上記間隙維持部材としては、スチールベルト等の金属製の間隙維持部材を選択することが好ましい。

【0068】

第二の製造方法では、熱硬化性ポリウレタン30の成形完了後(加熱装置から搬出後)、シート状物を間隙維持部材から剥離し、所定のサイズに裁断することでフレキシブル導光板とすることができる。

なお、間隙維持部材から剥離した後は、後硬化を行ってもよい。

【0069】

上記シート状物の熱硬化性ポリウレタンを裁断する方法としては特に限定されず、第一の製造方法と同様の方法を用いることができる。

このような第一又は第二の製造方法によれば、本発明のフレキシブル導光板を好適に製造することができる。

【0070】

以下、本発明について実施例を掲げてさらに詳しく説明するが、本発明はこれらの実施例のみに限定されるものではない。

【0071】

(実施例1)

(1)平均分子量2000のポリプロピレングリコール(旭硝子社製、プレミノールS−X4001)とイソホロンジイソシアネート(IPDI、住化バイエルウレタン社製、デスモジュールI)とを窒素雰囲気下80℃で4時間反応させて調製したNCO%が17.3%の末端にイソシアネート基を有するウレタンプレポリマーと、 硬化剤として、得られるポリウレタン全体に対して0.05重量%となるように予め有機錫系触媒(日東化成社製、ネオスタンU−100)を溶解しておいた平均分子量430のポリプロピレントリオール(旭硝子社製、エクセノール430)とを、NCO INDEX(ウレタンプレポリマー中のイソシアネート基のモル数と硬化剤中の水酸基のモル数との比=NCO]/[OH])が1.05となるように混合し、材料組成物を調製した。

【0072】

(2)上記(1)とは別に、成形金型ドラム(内径:700mm、奥行き:500mm、常温での振れ精度:0.06mm、成形時の回転数:800rpm、粗面状態:Ra=0.30)を備えた遠心成形機を140℃に加熱し、2成分液状シリコーンゴム材料として、加水分解縮合反応により硬化するGE東芝シリコーン社製TSE35(主剤)とCE(硬化剤)との混合液を、上記成形金型ドラム内に流し込み、30分間加熱硬化させ、シリコーンゴム層を形成した。得られたシリコーンゴム層は、空気側面が均一な鏡面状であり、厚さが0.7mmであった。

【0073】

(3)上記(1)で調製した材料組成物を、上記(2)でシリコーンゴム層を形成した成型金型ドラム内に投入し、回転数:1200rpm、加熱温度75℃で120分間の加熱硬化させることより厚さ3mmのポリウレタンシートを得た。得られたポリウレタンシートは、両側の表面とも均一な鏡面状であった。

その後、得られたポリウレタンシートを超音波カッターで400×600mmに裁断し、厚さ3mmのフレキシブル導光板を完成した。

【0074】

(実施例2)

(1)平均分子量530のポリカプロラクトングリコール(ダイセル化学工業社製、プラクセル205)とヘキサメチレンジイソシアネート(HDI、三井化学社製、タケネート900)とを、窒素雰囲気下80℃で4時間反応させて調製したNCO%が9.7%の末端にイソシアネート基を有するウレタンプレポリマーと、 硬化剤として、得られるポリウレタン全体に対して0.04重量%となるように予め有機ジルコニウム系触媒(マツモトファインケミカル社製、ZC−700)を溶解しておいた平均分子量850のポリカプロラクトントリオール(ダイセル化学工業社製、プラクセル308)とを、NCO INDEXが1.05となるように混合し、材料組成物を調製した。

【0075】

(2)上記(1)で調製した材料組成物を、実施例1の(2)工程と同様にしてシリコーンゴム層を形成した成型金型ドラム内に投入し、回転数:1200rpm、加熱温度110℃で60分間の加熱硬化させることより厚さ3mmのポリウレタンシートを得た。得られたポリウレタンシートは、両側の表面とも均一な鏡面状であった。

その後、得られたポリウレタンシートを超音波カッターで400×600mmに裁断し、厚さ3mmのフレキシブル導光板を完成した。

【0076】

(実施例3)

(1)平均分子量1000のポリカーボネートグリコール(日本ポリウレタン工業社製、ニッポラン981)と、ヘキサメチレンジイソシアネート(タケネート900)とを、窒素雰囲気下80℃で4時間反応させて調製したNCO%が12.4%の末端にイソシアネート基を有するウレタンプレポリマーと、 硬化剤として、得られるポリウレタン全体に対して0.05重量%となるように予め有機錫系触媒(ネオスタンU−100)を溶解しておいた1,4−ブタンジオールとトリメチロールプロパンとの重量比85:15の混合物とを、NCO INDEXが1.05となるように混合し、材料組成物を調製した。

【0077】

(2)上記(1)で調製した材料組成物を、実施例2の(2)と同様の方法にて成形、裁断し、厚さ3mmのフレキシブル導光板を完成した。なお、成形したポリウレタンシートは、両側の表面とも均一な鏡面状であった。

【0078】

(実施例4)

(1)平均分子量1000のテトラヒドロフラン−ネオペンチルグリコール共重合型ポリエーテルグリコール(旭化成せんい社製、PTXG−1000)と、ジシクロヘキシルメタンジイソシアネート(水添MDI、住化バイエルウレタン社製、デスモジュールW)とを、窒素雰囲気下80℃で4時間反応させて調製したNCO%が12.8%の末端にイソシアネート基を有するウレタンプレポリマーと、硬化剤として、得られるポリウレタン全体に対して0.05重量%となるように予め有機錫系触媒(ネオスタンU−100)を溶解しておいた1,4−ブタンジオールとトリメチロールプロパンとの重量比85:15の混合物とを、NCO INDEXが1.05となるように混合し、材料組成物を調製した。

【0079】

(2)上記(1)で調製した材料組成物を、実施例2の(2)と同様の方法にて成形、裁断し、厚さ3mmのフレキシブル導光板を完成した。なお、成形したポリウレタンシートは、両側の表面とも均一な鏡面状であった。

【0080】

(実施例5)

(1)平均分子量2000のポリプロピレングリコール(旭硝子社製、プレミノールS−X4001)とイソホロンジイソシアネート(IPDI、住化バイエルウレタン社製、デスモジュールI)とを窒素雰囲気下80℃で4時間反応させて調製したNCO%が17.3%の末端にイソシアネート基を有するウレタンプレポリマーと、 硬化剤として、得られるポリウレタン全体に対して1.2重量%となるように予め有機錫系触媒(日東化成社製、ネオスタンU−100)を溶解しておいた平均分子量430のポリプロピレントリオール(旭硝子社製、エクセノール430)とを低圧注型機を用いて、NCO INDEXが1.05となるように混合し、材料組成物を調製した。

【0081】

(2)上記(1)で調製した材料組成物を、第二の製造方法による成形方法(図5参照)を用いてシート状に成形した。

即ち、予め厚さ100μmの離型PETシート32a、32bを、1.5mmの間隙をもって配置され、30℃に温度調整され、50rpmで回転する一対の金属性加熱ロール(φ50mm×長さ600mm)33a、33bの間に引入れ、離型PETシート32a、32bの間隙に低圧注型機31より材料組成物30aを流下した。

このとき、低圧注型機31のヘッド部31aは2本のロールの中心部(間隙部)より加熱ロール33b側に20mm寄せて偏在させ、かつヘッド部31aの先端部と、離型PETシートを介して流下物が接触する加熱ロールの表面との距離を15mmとした。

そして、加熱ロール33a、33b上(離型PETシート32a、32b上)に流延された粘凋な材料組成物30aを、2枚の離型PETシート32a、32bの間にサンドイッチされた形で加熱炉に導入し、80℃で90分間過熱硬化させ、最後に離型PETシートを除くことにより、厚さ1.5mmのポリウレタンシートを得た。得られたポリウレタンシートは、両側の表面とも均一な鏡面状であった。

その後、得られたポリウレタンシートを超音波カッターで400×600mmに裁断し、厚さ1.5mmのフレキシブル導光板を完成した。

【0082】

(比較例1)

(1)平均分子量1000のポリエチレンブチレンアジペートグリコール(三洋化成工業社製、サンエスターNo.22)とヘキサメチレンジイソシアネート(タケネート900)とを、窒素雰囲気下80℃で4時間反応させて調製したNCO%が13.2%の末端にイソシアネート基を有するウレタンプレポリマーと、 硬化剤として、得られるポリウレタン全体に対して0.05重量%となるように予め有機錫系触媒(ネオスタンU−100)を溶解しておいた1,4−ブタンジオールとトリメチロールプロパンとの重量比85:15の混合物とを、NCO INDEXが1.05となるように混合し、材料組成物を調製した。

【0083】

(2)上記(1)で調製した材料組成物を、実施例2の(2)と同様の方法にて成形、裁断し、厚さ3mmのフレキシブル導光板を完成した。なお、成形したポリウレタンシートは、両側の表面とも均一な鏡面状であった。

【0084】

(比較例2)

(1)平均分子量830のポリカプロラクトングリコール(ダイセル化学工業社製、プラクセル208)と4,4′−ジフェニルメタンジイソシアネート(MDI、日本ポリウレタン工業社製、 ミリオネートMT)とを、窒素雰囲気下80℃で2時間反応させて調製したNCO%が7.2%の末端にイソシアネート基を有するウレタンプレポリマーと、 硬化剤として、得られるポリウレタン全体に対して0.04重量%となるように予め有機ジルコニウム系触媒(ZC−700)を溶解しておいた平均分子量850のポリカプロラクトントリオール(プラクセル308)とを、NCO INDEXが1.05となるように混合し、材料組成物を調製した。

【0085】

(2)上記(1)で調製した材料組成物を、実施例2の(2)と同様の方法にて成形、裁断し、厚さ3mmのフレキシブル導光板を完成した。なお、成形したポリウレタンシートは、両側の表面とも均一な鏡面状であった。

【0086】

(比較例3)

(1)平均分子量2000のポリプロピレングリコール(プレミノールS−X4001)とイソホロンジイソシアネート(デスモジュールI)とを窒素雰囲気下80℃で4時間反応させて調製したNCO%が17.3%の末端にイソシアネート基を有するウレタンプレポリマーと、 硬化剤として、得られるポリウレタン全体に対して0.75重量%となるように予めアミン系触媒であるトリエチレンジアミンを溶解しておいた平均分子量430のポリプロピレントリオール(エクセノール430)とを、NCO INDEX(ウレタンプレポリマー中のイソシアネート基のモル数と硬化剤中の水酸基のモル数との比=NCO]/[OH])が1.05となるように混合し、材料組成物を調製した。

【0087】

(2)上記(1)で調製した材料組成物を、実施例2の(2)と同様の方法にて成形、裁断し、厚さ3mmのフレキシブル導光板を完成した。なお、成形したポリウレタンシートは、両側の表面とも均一な鏡面状であった。

【0088】

(評価)

実施例1〜5、及び、比較例1〜3で製造したフレキシブル導光板について、下記の評価を行った。結果を表1に示した。

【0089】

(1)外観

目視にてフレキシブル導光板の外観を観察した。結果を表1に示した。

ここでは、着色の有無、及び、異物、エアー、傷又はヒケの存在の有無を観察した。

【0090】

(2)光透過率

分光光度計(日立ハイテクノロジーズ社製、U−3500)を用いて380〜780nmの波長範囲において1nm毎の光透過率の測定した。

その結果、実施例1〜5においては、400〜500nmの波長範囲において、光透過率が85%を下回る波長、及び、380〜780nm(400〜500nmを除く)の波長範囲において、光透過率が90%を下回る波長は存在しなかった。

さらに、380〜780nmの波長範囲における算術平均値、及び、400〜500nmの波長範囲における算術平均値をそれぞれ算出し、結果を表1に示した。なお、実施例5で作製した試料については、これを2枚重ねて空気が入らないように密着させ、総厚を3mmとしたうえで測定に供した。

【0091】

(3)光源色再現性

導光板の背面(裏面)に反射層(反射ドット)を印刷し、この導光板の両短辺側から複数のチップ型白色LEDを並べたLEDライトバーにより白色光を入射し、導光板前面に出射される光の色を目視で確認し、白色の場合は○、黄色化している場合には×と評価した。なお、反射層(反射ドット)の印刷は、シリカ粒子を含有する白色塗料をドットパターン状にスクリーン印刷することにより行った。

また、実施例2及び比較例2の実際の発光状態を示すカラー写真を図6、7のそれぞれに示す。

【0092】

(4)黄色度

JIS K 7105に準拠し、光電色彩計(日本電色工業製SE6000)を用いて導光板の厚み方向の黄色度(YI)を透過方式で測定した。

【0093】

(5)JIS−A硬さ

高分子計器製JIS−A型ゴム硬度計を用いて測定した。なお、試料を2枚又は4枚重ね、厚さが6mm以上になるようにして測定した。

【0094】

(6)柔軟性

導光板から幅3cm×長さ20cmの短冊状試験片を切り出し、この両短辺同士が接触するまで試験片を湾曲させた。これを20回繰り返し行い、問題なく曲がり亀裂や破断を生じず且つひずみや白化を残さなかった場合には○、破断や亀裂を生じたり、所定の角度まで曲がらなかったり、曲がってもひずみが残ったり白化を生じた場合には×と判定した。

【0095】

(7)長期安定性(耐久性)

温度60℃、相対湿度85%の恒温恒湿槽中に1000時間静置した導光板の表面状態を観察し、色、加水分解による濁りや亀裂発生の有無を確認するとともに、上記(3)および(4)の評価を行った。

なお、この評価によっては、耐加水分解性、耐熱性、耐候性を含む評価がされることとなる。

【0096】

【表1】

【0097】

実施例及び比較例の結果より、本発明のフレキシブル導光板は、初期から長期間に渡って光源色再現性に優れるとともに、高い光透過率を有し、充分な柔軟性を有するのに対し、ポリオール成分が縮合ポリエステル系のポリエステルポリオールであるフレキシブル導光板(比較例1)や、イソシアネート成分が芳香族ポリイソシアネートであるフレキシブル導光板(比較例2)、硬化触媒としてアミン系触媒を用いたフレキシブル導光板(比較例3)では、初期及び/又は長期間に渡る光源色再現性や、光透過率に劣ることが明らかとなった。

【符号の説明】

【0098】

1 フレキシブル導光板

2、3 支持部材

4a、4b フレーム部材

10A、10B 面状光源

27、30 熱硬化性ポリウレタン

28 シリコーンゴム層

32a、32b PETシート

33a、33b 加熱ロール

36 加熱装置

【技術分野】

【0001】

本発明は、フレキシブル導光板、特に照明、液晶ディスプレイ、広告表示板、電飾看板、電飾掲示板等に使用できるエッジライト方式又はフルピッチ方式のフレキシブル導光板、及び、その製造方法に関する。

【背景技術】

【0002】

従来より、ポリメタクリル酸メチル(PMMA)やポリカーボネートなど硬く透明性の高い樹脂材料からなる導光板は、その側面や背面から蛍光灯や冷陰極管、LED等により光を導入し、導光板の前面を発光させる面状光源として、テレビ、パソコン、携帯電話等の液晶ディスプレイや、照明、電飾看板等に使用されてきた。

しかしながら、これらの透明な樹脂材料からなる導光板は可撓性に乏しいため、曲面形状のディスプレイに用いる場合や、円弧状や波状などの意匠性を持たせた照明、看板等に用いる場合には、予め所望の形状に成形する必要があり、このような成型品を得るためには、各成型品ごとに金型等を準備する必要があり、汎用性に乏しく、製造コストが高くなるとの問題があった。また、PMMAやポリカーボネートからなる導光板の厚さを薄くして、可撓性を付与することも可能であるが、この場合、光源からの光を効率良く導光板中に導くことが困難となり光の導入効率が低下したり、導光板が破損しやすくなったりする等の問題があった。

【0003】

また、柔軟性(可撓性)を有する導光板(本明細書においては、これをフレキシブル導光板と称する)として、シリコーンゴムからなる導光板や、アクリル系樹脂を主成分とする樹脂組成物からなる導光板も提案されている(例えば、特許文献1〜3参照)。

しかしながら、シリコーンゴムからなる導光板は、透明性に優れるものの力学強度が低く、特に引裂強度が低いため、導光板が傷つき易く、裂け易いとの間題があった。

また、アクリル系樹脂を主成分とする導光板は、脆いためフレキシブル導光板への展開が難しいばかりでなく、アクリル系樹脂の合成時の触媒残渣の影響により、白色光を入射した際に出射光が黄色っぽくなるといった問題があった。

【0004】

さらに、フレキシブル導光板の他の材質としては、ウレタンゴムやウレタン系エラストマー等の透明ゴムも提案されている(例えば、特許文献3参照)。

しかしながら、ウレタンゴムやウレタン系エラストマー等からなるフレキシブル導光板では、白色光を入射しても、出射光が黄色に着色することがあり、光源色の再現性に劣り、ディスプレイの色再現能力が低下したり、広告等が描画された印刷メディアの色を正確に再現できなくなったりするとの問題があった。

【0005】

一方、引用文献4では、熱可塑性ポリウレタン系樹脂からなる導光板において、導光板が劣化(黄変)し、その結果、白色光を入射した際に出射光が黄色に着色するとの問題を解決するために、フレキシブル導光板の表面にアクリル系樹脂からなる劣化防止層を形成することが提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−140698号公報

【特許文献2】特開2008−20748号公報

【特許文献3】特開2008−34337号公報

【特許文献4】特開2011−9125号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述した通り、ポリウレタンからなるフレキシブル導光板は既に提案されている。

そして、引用文献4では、ポリウレタンからなる導光板において、白色光を入射した際に出射光が黄色に着色するとの問題が、導光板の経時的な劣化(黄変)に起因するとし、ポリウレタンの劣化を防止すべく劣化防止層を形成することを提案している。

しかしながら、本発明者らがポリウレタンからなるフレキシブル導光板について検討を重ねたところ、驚くべきことに、白色光を入射した際に出射光が黄色に着色するとの課題は、ポリウレタンの経時的な劣化(黄変)によるものばかりではなく、ポリウレタンからなるフレキシブル導光板を成形した直後において、その外観が無色透明であっても、白色光を入射した際に出射光が黄色に着色するとの問題が発生することがあることが明らかとなった。

【0008】

そこで、本発明者等は、上記課題を解決すべく鋭意検討を重ね、特定のポリオール成分と特定のイソシアネート成分とを反応させてなるウレタンプレポリマーを、非アミン系触媒の存在下で熱硬化させた熱硬化性ポリウレタンからなるフレキシブル導光板では、製造直後(初期)から長期間に渡って入射光色と出射光色の色差が小さくなる(光源色再現性に優れる)ことを見出し、さらに、このフレキシブル導光板は、効率良く均一に発光するとともに、柔軟性に富み、任意の形状に曲げて使用することが可能であることも見出し、本発明を完成した。

また、併せてこのようなフレキシブル導光板を製造するのに適した製造方法に係る発明を完成した。

【課題を解決するための手段】

【0009】

本発明のフレキシブル導光板は、熱硬化性ポリウレタンからなるフレキシブル導光板であって、上記熱硬化性ポリウレタンは、ポリエーテルポリオール、ポリカプロラクトンポリオール及びポリカーボネートポリオールから選択される少なくとも1種のポリオール成分と脂肪族ポリイソシアネート成分とを反応させてなるウレタンプレポリマーを、硬化剤と、又は、硬化剤及び上記ポリオール成分との混合物と、非アミン系触媒の存在下で熱硬化させてなる熱硬化性ポリウレタンであることを特徴とする。

【0010】

上記フレキシブル導光板は、分光光度計を用いて測定した光透過率が、400〜500nmの波長範囲で85%以上であり、かつ380〜780nm(400〜500nmを除く)の波長範囲で90%以上であることが好ましい。

【0011】

上記フレキシブル導光板は、JIS−A硬さが85〜100°であることが好ましい。

また、上記フレキシブル導光板において、上記熱硬化性ポリウレタンは、アクリル骨格を含有しないことが好ましい。

【0012】

本発明の第一のフレキシブル導光板の製造方法は、上記フレキシブル導光板を製造する方法であって、

回転可能な円筒形状の金型の内側にシリコーンゴム層を形成した後、上記金型内に、少なくとも上記ウレタンプレポリマーと上記非アミン系触媒とを含有する材料組成物を流し込み、上記金型を加熱しつつ回転させて上記材料組成物を熱硬化させることを特徴とする。

【0013】

また、本発明の第二のフレキシブル導光板の製造方法は、上記フレキシブル導光板を製造する方法であって、

少なくとも上記ウレタンプレポリマーと上記非アミン系触媒とを含有する材料組成物を注型機を介して、離間して配置された一対のロールにより連続的に送り出される間隔維持部材の間隙に流し込み、その間隙に上記材料組成物を保持した上記間隙維持部材を加熱装置に導入し、上記材料組成物を上記間隙維持部材で保持した状態で熱硬化させることを特徴とする。

【0014】

上記第二のフレキシブル導光板の製造方法において、上記間隔維持部材は、ポリエチレンテレフタレート(PET)シートからなることが好ましい。

また、上記第二のフレキシブル導光板の製造方法において、上記ロールは、加熱ロールであることが好ましい。

【発明の効果】

【0015】

本発明のフレキシブル導光板は、特定のポリオール成分と特定のイソシアネート成分とを反応させてなるウレタンプレポリマーを、非アミン系触媒の存在下で熱硬化させた熱硬化性ポリウレタンからなるため、初期から長期間に渡って光源色再現性に優れるとともに、効率良く均一に発光し、かつ、柔軟性に富むため任意の形状に曲げて使用することが可能である。

そのため、本発明のフレキシブル導光板は、照明、液晶テレビ、液晶ディスプレイ、広告表示板、電飾看板等に好適に使用することができる。

また、本発明のフレキシブル導光板の製造方法によれば、優れた厚み精度及び表面平滑性を有する本発明のフレキシブル導光板を製造することができる。

【図面の簡単な説明】

【0016】

【図1】図1は、本発明のフレキシブル導光板を用いた面状光源の一例を模式的に示す斜視図である。

【図2】図2は、図1に示した面状光源の使用態様の一例を模式的に示す斜視図である。

【図3】図3(a)は、第一の本発明のフレキシブル導光板の製造方法で使用する遠心成形機を模式的に示す断面図であり、(b)は、(a)のA−A線断面である。

【図4】図4は、図3(a)におけるB部の部分拡大断面図である。

【図5】図5は、第二の本発明のフレキシブル導光板の製造方法を説明するための模式図である。

【図6】図6は、実施例2で製造したフレキシブル導光板のLED光を入射する前後のカラー写真である。

【図7】図7は、比較例2で製造したフレキシブル導光板のLED光を入射する前後のカラー写真である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態について詳述する。

まずは、本発明のフレキシブル導光板について説明する。

本発明のフレキシブル導光板は、熱硬化性ポリウレタンからなるフレキシブル導光板であって、上記熱硬化性ポリウレタンは、ポリエーテルポリオール、ポリカプロラクトンポリオール及びポリカーボネートポリオールから選択される少なくとも1種のポリオール成分と脂肪族ポリイソシアネート成分とを反応させてなるウレタンプレポリマーを、硬化剤と、又は、硬化剤及び上記ポリオール成分との混合物と、非アミン系触媒の存在下で熱硬化させてなる熱硬化性ポリウレタンである。

【0018】

上記フレキシブル導光板は、熱硬化性ポリウレタンからなるものであるため、熱可塑性ポリウレタンを成形してあるものに比べ、歪みが小さく、透明性に優れるフレキシブル導光板となる。

【0019】

上記熱硬化性ポリウレタンは、ポリエーテルポリオール、ポリカプロラクトンポリオール及びポリカーボネートポリオールから選択される少なくとも1種のポリオール成分と脂肪族ポリイソシアネート成分とを反応させてなるウレタンプレポリマーを、硬化剤と、又は、硬化剤及び上記ポリオール成分との混合物と、非アミン系触媒の存在下で熱硬化させてなるものである。

そして、上記熱硬化性ポリウレタンは、このような特定のポリオール成分と特定のイソシアネート成分とを反応させてなるウレタンプレポリマーを、非アミン系触媒の存在下で熱硬化させてなるものであるため、上述した効果、特に、初期状態(製造直後)から光源色再現性に優れるともに、長期間に渡ってこの優れた再現性を維持することができるとの効果を奏する。

【0020】

上記熱硬化性ポリウレタンは、ポリオール成分がポリエーテルポリオール、ポリカプロラクトンポリオール及びポリカーボネートポリオールから選択される少なくとも1種である。そのため、上述した効果を奏するとともに、加えて、以下の効果を奏する。

即ち、ポリオール成分がポリエーテルポリオールである場合には、熱硬化性ポリウレタンが、耐水性(耐加水分解性)、柔軟性及び耐微生物分解性に優れるとともに、永久歪みが小さくなるとの効果を奏する。

また、ポリオール成分がポリカプロラクトンポリオールである場合には、熱硬化性ポリウレタンが、高強度で引裂強度、耐磨耗性に優れるとともに縮合エステル系ポリオールに比して耐加水分解性に優れるとの効果を奏する。

また、ポリオール成分がポリカーボネートポリオールである場合には、熱硬化性ポリウレタンが、耐水性(耐加水分解性)、耐侯性及び耐熱性に優れるとの効果を奏する。

従って、本発明においては、フレキシブル導光板に要求される特性に応じて、ポリオール成分をポリエーテルポリオール、ポリカプロラクトンポリオール及びポリカーボネートポリオールを1種又は2種以上選択すれば良い。

なお、ウレタンの材料成分であるポリオール成分としては、縮合エステル性系のポリエステルポリオールも知られているが、上記縮合エステル性系のポリエステルポリオールをポリオール成分とした場合は、熱硬化性ポリウレタンが触媒残査の影響等により着色しやすく、また耐水性に劣るため長期に渡って安定した性能を維持することが困難であることから、本発明の熱硬化性ポリウレタンのポリオール成分としては不適切である。

【0021】

上記ポリエーテルポリオールとしては、例えば、ポリエチレングリコール、ポリプロピレングリコール、ポリプロピレントリオール、ポリプロピレンテトラオール、ポリテトラメチレングリコール、ポリテトラメチレントリオール、これらの共重合体等のポリアルキレングリコール、これらに側鎖を導入したり分岐構造を導入したりした誘導体、変成体、さらにはこれらの混合物等が挙げられる。

【0022】

上記ポリカプロラクトンポリオールとしては、例えば、ポリカプロラクトングリコール、ポリカプロラクトントリオール、ポリカプロラクトンテトラオール、これらに側鎖を導入したり分岐構造を導入したりした誘導体、変成体、さらにはこれらの混合物等が挙げられる。

【0023】

上記ポリカーボネートポリオールとしては、例えば、ポリカーボネートグリコール、ポリカーボネートトリオール、ポリカーボネートテトラオール、これらに側鎖を導入したり分岐構造を導入したりした誘導体、変成体、さらにはこれらの混合物等が挙げられる。

【0024】

上記ポリオールは、数平均分子量が200〜10000であることが好ましい。

その理由は、数平均分子量が200未満では反応が速すぎて成形が困難になったり、成形物が柔軟性を失うとともに脆くなったりすることがある。一方、10000を超える場合には粘度が高くなりすぎて成形が困難になったり、成形物が結晶化して白濁したりするなどの不具合を生じることがある。

【0025】

上記熱硬化性ポリウレタンは、イソシアネート成分が脂肪族ポリイソシアネートである。

本発明においては、イソシアネート成分が脂肪族ポリイソシアネートであることが重要である。イソシアネート成分が脂肪族ポリイソシアネートであることにより、初期状態から光源色再現性を優れたものとすることができるからである。

また、イソシアネート成分が脂肪族ポリイソシアネートであると、光源が発する光や熱、及び、太陽光線等の外部から光や熱により、熱硬化性ポリウレタンが変色し、光源色再現性が低下(及び、これに起因するディスプレイの色再現能力の低下や、広告等が描画された印刷メディアの色の再現性の低下等)や、出光面の輝度が低下したりする等の不具合が生じることがなく、長期間に渡って優れた光源色再現性を維持することができる。

一方、イソシアネート成分が脂肪族ポリイソシアネート以外のイソシアネート成分である場合には、上述した不具合が発生することとなる。

【0026】

上記脂肪族ポリイソシアネートとしては、例えば、ヘキサメチレンジイソシアネート、水素化トリレンジイソシアネート、水素化4,4′−ジフェニルメタンジイソシアネート、イソホロンジイソシアネート、リジンジイソシアネート、イソプロピリデンビス(4−シクロヘキシルイソシアネート)、ノルボルナンジイソシアネート、これらの変性体や多量体等が挙げられる。これらは単独で用いても良いし、2種以上併用してもよい。

【0027】

上記硬化剤としては特に限定されず、例えば、脂肪族又は脂環族の低分子量グリコール類、トリメチロールプロパン、グリセリン等のトリオール類、ペンタエリスリトール、ソルビトール等の多価アルコール類等が挙げられる。

これらは単独で用いても良いし、2種以上併用してもよい。

【0028】

上記熱硬化性ポリウレタンは、非アミン系触媒の存在下で熱硬化させてなるものである。

上記非アミン系触媒としては、例えば、ジラウリル酸ジ−n−ブチル錫、ジラウリル酸ジメチル錫、ジブチル錫オキシド、オクタン錫等の有機錫化合物、有機チタン化合物、有機ジルコニウム化合物、カルボン酸錫塩、カルボン酸ビスマス塩等が挙げられる。

そして、上記非アミン系触媒を使用しているため、上記フレキシブル導光板は、初期状態(製造直後)から光源色再現性に優れるともに、長期間に渡ってこの優れた再現性を維持することができ、さらに長期間に渡って変色することもない。

一方、触媒としてアミン系触媒を使用して得た熱硬化性ポリウレタンでは、白色光を入射した際に出射光が黄色くなる傾向にあり、また、経時的に外観が着色していくとともに、入射光に対する再現性も低下するとの不具合が生じる。

【0029】

上記非アミン系触媒は、材料組成物中に、0.0005重量%〜3重量%となるように添加することが好ましい。

0.0005重量%未満では、十分に反応速度を高めることができないため、効率よく成形体を得ることができない場合があり、一方、3重量%を超えると、反応速度が速すぎるため、均一な厚みの成形体を得ることができなくなったり、成形体の耐熱性や耐候性が低下したり、さらには光透過率が低下したり、成形体が着色したりするなどの不具合を生じる場合がある。

【0030】

上記熱硬化性ポリウレタンは、上記ポリオール成分と上記ポリイソシアネート成分とを反応させてなるウレタンプレポリマーを硬化剤と非アミン系触媒との存在下で熱硬化させてなるか、又は、上記ウレタンプレポリマーを硬化剤及び上記ポリオール成分との混合物と非アミン系触媒との存在下で熱硬化させてなるものである。

【0031】

即ち、上記熱硬化性ポリウレタンは、プレポリマー法又は擬プレポリマー法により得た熱硬化性ポリウレタンである。

上記プレポリマー法は、ポリオールと化学量論的に過剰量のポリイソシアネートとを反応させて末端にイソシアネート基を有するプレポリマーを調製しておき、ここに所定量の硬化剤を混合して、プレポリマーを硬化させることにより熱硬化性ポリウレタンの成形体を得る方法である。

また、上記擬プレポリマー法は、ポリオールの一部を予め硬化剤に混合しておき、残りのポリオールとポリイソシアネートによりプレポリマーの調製を行い、ここに上記ポリオールと硬化剤との混合物を混合して硬化させることにより熱硬化性ポリウレタンの成形体を得る方法である。

そして、プレポリマーは粘凋な液体であるため、後述する第一又は第二の製造方法により熱硬化性ポリウレタンを成形する際に、プレポリマーの飛散や波打ちが小さく、そのため、上記熱硬化性ポリウレタンからなるフレキシブル導光板は、表面平滑性及び厚み精度に優れることとなる。

なお、この場合は、フレキシブル導光板を高い歩留まりで得ることもできる。

【0032】

上記熱硬化性ポリウレタンは、アクリル骨格(アクリル骨格又はメタクリル骨格)を含有しないことが好ましい。

従って、上記熱硬化性ポリウレタンは、例えば、アクリル変性ポリウレタンを除く熱硬化性ポリウレタンが好ましい。

アクリル骨格を有する熱硬化性ポリウレタンでは、ポリウレタンの柔軟性が損なわれるとともに耐摩耗性や引裂強度などの力学的強度が低下することがあり、更には、アクリル骨格又はアクリル骨格を導入するために使用した触媒の残査により、出射光が着色(例えば、黄色)する場合があるからである。

【0033】

本発明のフレキシブル導光板は、このような熱硬化性ポリウレタンからなるものである。

上記フレキシブル導光板は、エッジライト方式の導光板であっても良いし、フルピッチ方式の導光板であってもよい。

【0034】

また、エッジライト方式の場合、フレキシブル導光板の発光面と反対側の面には、導光板の内部の光を発光面側に反射するための反射層が設けられる。ここで、上記反射層は、例えば、酸化チタン粒子、シリカ粒子、沈降性硫酸バリウム粒子等を含有する白色塗料をドットパターン状にスクリーン印刷することで形成することができる。

また、上記反射層は、グラビア印刷による方法、インクジェットやディスペンサーを用いた描画法によりパターンニングする方法で形成してもよい。更には、V溝カッターやレーザ微細加工装置、ウォータージェット装置を用いて凹凸を設ける方法で形成してもよく、凹凸面を有する金型を転写する方法、光造形により硬化樹脂からなる反射層を積層形成する方法で形成してもよい。

【0035】

また、上記フレキシブル導光板は、その要求特性を阻害しない範囲で、必要に応じて、着色剤、光安定剤、熱安定剤、酸化防止剤、防黴剤、難燃剤等の各種添加剤を含有していてもよい。

【0036】

上記フレキシブル導光板は、分光光度計を用いて測定した光透過率が、400〜500nmの波長範囲で85%以上であり、かつ380〜780nm(400〜500nmを除く)の波長範囲で90%以上であることが好ましい。

ここで、400〜500nmの波長範囲は、熱硬化性ポリウレタンにおいて、特に光透過率が低下する波長領域であり、本発明においてはこの領域において、85%以上という高い光透過率が確保されていることが重要である。加えて、380〜780nm(400〜500nmを除く)の波長範囲で90%以上であることで、フレキシブル導光板全体として高い光透過性を確保している。

上記フレキシブル導光板において、400〜500nmの波長範囲における光透過率が85%未満であると、出射光が黄色味を帯びるため、光源色や印刷メディアの色の再現性が低下することとなる。また、380〜780nm(400〜500nmを除く)の波長範囲における光透過率が90%未満となると、光の取出し効率が低くなり、発光面の輝度が低下する場合がある。

【0037】

また、上記フレキシブル導光板は、分光光度計を用いて380〜780nmの波長範囲において1nm毎に測定した光透過率の算術平均値が90%以上であり、かつ、400〜500nmの波長範囲において1nm毎に測定した光透過率の算術平均値が85%以上であることも好ましい。

このような特性を満足する場合もまた、発光面の輝度を高輝度とするとともに、光源色の再現性に優れるからである。

【0038】

なお、本発明において、フレキシブル導光板の光透過率とは、表面が鏡面状で、厚さが3mmの測定試料の光透過率をいう。

【0039】

上記フレキシブル導光板は、JIS−A硬さが85〜100°であることが好ましい。

上記JIS−A硬さが85°未満では、通常フレキシブル導光板と組み合わせて使用する反射シート、拡散シート、カラーフィルター、広告メディア、プリズムシート、集光レンズシート、表面保護シート等のシート類と、フレキシブル導光板とが張り付きやすくなるため、フレキシブル導光板の柔軟性が損なわれたり、上記シート類とフレキシブル導光板との間に空気溜まりが発生してフレキシブル導光板の発光面が均一に発光しなくなったりするおそれがある。一方、ゴム硬さが100°を超えると、フレキシブル導光板の柔軟性が低下し、湾曲させる等、変形した際にひずみやシワが残留しやすくなる。

【0040】

上記フレキシブル導光板の厚さは特に限定されないが、0.5〜5mm程度であることが好ましい。0.5mm未満では、エッジライト方式で使用する場合に、光源光を効率よく入射することができないことがあり、一方、5mmを超えると、柔軟性が損なわれる場合がある。

また、上記フレキシブル導光板の厚み精度は、0.1mm以下が好ましく、0.05mm以下がより好ましい。

【0041】

上記フレキシブル導光板の表面形状は、鏡面状であることが好ましい。高輝度でかつ均一な発光面とすることができるからである。

ここで、上記フレキシブル導光板の表面を鏡面状とするためには、例えば、後述する第一又は第二の製造方法により上記フレキシブル導光板を製造すればよい。

【0042】

上記フレキシブル導光板は、黄色度(YI)が小さいほど好ましい。黄色度(YI)が大きくなると、光源色再現性が低下することとなるからである。

具体的には、初期状態における黄色度(YI)は、1.0以下であることが好ましく、温度60℃、相対湿度85%の恒温槽中に1000時間静置の条件で行った信頼性試験後の黄色度(YI)は、3.0以下であることが好ましい。

【0043】

このような構成からなるフレキシブル導光板は、液晶テレビ、パソコン、携帯電話等の液晶ディスプレイ、更には、照明や広告表示板、電飾看板、電飾掲示板等の面状光源等として、種々の用途に使用することができる。

図1は、本発明のフレキシブル導光板を用いた面状光源の一例を模式的に示す斜視図であり、図2は、図1に示した面状光源の使用態様の一例を模式的に示す斜視図である。

【0044】

図1に示すように、本発明のフレキシブル導光板1は、例えば、その両側の端辺をLED光源(図示せず)を備えた支持部材2、3でLED光源からの光がその側面に入射するように保持しつつ、残りの端辺を可撓性を有するフレーム部材4a、4bで保持することにより、面状光源10Aとして使用することができる。

なお、フレキシブル導光板1の裏面(図1中、下側の面)には、反射層(図示せず)が形成されている。

【0045】

そして、この面状光源10Aは、図2に示すようにフレキシブル導光板1が湾曲するように変形させることにより、円筒形状の面状光源10Bとして使用することができる。

【0046】

勿論、本発明のフレキシブル導光板は柔軟性(可撓性)に優れるため、図2に示した形状のみならず、任意の形状に変形させて使用することができる。

【0047】

このような熱硬化性ポリウレタンからなるフレキシブル導光板は、例えば、後述する第一又は第二の本発明のフレキシブル導光板の製造方法により製造することができる。これらの製造方法のそれぞれもまた本発明の1つである。

【0048】

次に、第一のフレキシブル導光板の製造方法について説明する。

第一のフレキシブル導光板の製造方法(単に、第一の製造方法ともいう)は、上記フレキシブル導光板を製造する方法であって、

回転可能な円筒形状の金型の内側にシリコーンゴム層を形成した後、上記金型内に、少なくとも上記ウレタンプレポリマーと上記非アミン系触媒とを含有する材料組成物を流し込み、上記金型を加熱しつつ回転させて上記材料組成物を熱硬化させることを特徴とする。

【0049】

第一の製造方法は、加熱された回転可能な円筒形状の金型を回転させながら、その内側に熱硬化性材料組成物を流し込んで硬化させる遠心成形法を用いたものである。

【0050】

第一の製造方法では、遠心成形法を用いるが、この遠心成形法に用いる成形機や金型としては、特に新しいものを用いる必要はなく、図3に示したような従来から使用されている遠心成形機20を用いることができる。なお、図中、21は金型、22は断熱室、23はヒータ、24は前面扉、25は回転軸である。

【0051】

第一の製造方法では、まず、上記金型の内側に無溶媒2成分液状シリコーンゴムを流し込んで、上記金型の内側に上記2成分液状シリコーンゴムの成形体を形成する。

図4は、第一の製造方法により遠心成形を行っている場合の金型の一部(図3(a)におけるB部に該当)を模式的に示した断面図である。

【0052】

第一の製造方法では、まず最初に金型21の内側に無溶媒2成分液状シリコーンゴムを流し込むので、図4に示したように、金型21の内面上にシリコーンゴム層28が形成される。そして、最初に離型性に優れる2成分液状シリコーンゴムにより金型21の内面上にシリコーンゴム層28を形成するので、全く離型剤を用いなくとも、そのうえに形成される熱硬化性ポリウレタン27からなるフレキシブル導光板を極めて容易に剥離することができる。

また、第一の製造方法では、有機溶媒が添加されていない無溶媒の2成分液状シリコーンゴムを用いるので、作業者の健康を害することなく、作業環境の衛生を良好に保つことができる。

【0053】

上記2成分液状シリコーンゴムとしては特に限定されず、例えば、縮合型2成分液状シリコーンゴム、付加型2成分液状シリコーンゴム等を挙げることができる。なかでも、縮合型のものが好ましい。付加型2成分液状シリコーンゴムは、温度による反応速度変化が激しいので、例えば、熱硬化ポリウレタンを成形する際に必要な140℃付近の温度下では、硬化反応が早すぎる。これに対して、縮合型2成分液状シリコーンゴムを用いれば、反応速度を容易に制御することができる。

【0054】

ここで、シリコーンゴム層28の厚みは、0.5〜3mmが好ましい。0.5mm未満であると、シリコーンゴム層28の厚みが薄すぎるため強度がなく、金型より剥離させる際に、全てをきれいに剥離させることができず、一方、3mmを超えると、金型の熱を有効に伝熱させることができず、成形したフレキシブル導光板の特性に悪影響が発生する場合がある。

【0055】

第一の製造方法では、引き続き、上記熱硬化性ポリウレタンの材料組成物を金型21内に流し込んで硬化させることによりシート状の上記熱硬化性ポリウレタンを作製する。この場合、シート状物の厚み精度を0.1mm以下とすることができる。

具体的には、既に説明した、上記ポリオール成分と上記ポリイソシアネート成分とを反応させてなるウレタンプレポリマー、上記硬化剤及び上記非アミン系触媒を含有する材料組成物、又は、上記ウレタンプレポリマー、上記ポリオール成分、硬化剤及び非アミン系触媒を含有する材料組成物を流し込み、硬化させれば良い。

【0056】

ここで、硬化条件は、材料組成物に応じて適宜設定すればよく特に限定されないが、例えば、温度:60〜160℃、時間:5〜180分、回転数:200〜2500rpmの条件範囲で行えばよい。

【0057】

第一の製造方法によれば、最初に流し込んだシリコーンゴム層28の空気側面28aに、鏡面状の面が形成されるため、続いて材料組成物を流し込んで成形した熱硬化性ポリウレタン27のシート状物はその両面27a、27bが鏡面状となる。

また、第一の製造方法では、成形金型の振れ精度が良好になるように、金型を精密に加工しなくても、無溶媒2成分液状シリコーンゴムを金型に流し込むと、上記2成分液状シリコーンゴムは、金型21の振れを吸収したかたちで硬化し、内側の空気側面28aが鏡面状で、しかも高い振れ精度を有するシリコーンゴム層28が形成される。そのため、第一の製造方法では、フレキシブル導光板の厚み精度を少なくとも0.1mm以下と極めて高精度にすることができる。

【0058】

第一の製造方法では、熱硬化性ポリウレタンの成形完了後、シート状物を金型から取り出し、所定のサイズに裁断することでフレキシブル導光板とすることができる。

なお、金型から取り出した後は、後硬化を行ってもよい。

【0059】

上記シート状物の熱硬化性ポリウレタンを裁断する方法としては特に限定されないが、例えば、超音波カッターを用いて裁断することが好ましい。

切断面を極めて平滑にすることができ、この切断面を光の入射面としても、入射時のロスを小さく抑えることができるからである。また、研磨処理も不要となる。

【0060】

次に、第二のフレキシブル導光板の製造方法について説明する。

第二のフレキシブル導光板の製造方法(単に、第二の製造方法ともいう)は、上記フレキシブル導光板を製造する方法であって、

少なくとも上記ウレタンプレポリマーと上記非アミン系触媒とを含有する材料組成物を注型機を介して、離間して配置された一対のロールにより連続的に送り出される間隔維持部材の間隙に流し込み、その間隙に上記材料組成物を保持した上記間隙維持部材を加熱装置に導入し、上記材料組成物を上記間隙維持部材で保持した状態で熱硬化させることを特徴とする。

【0061】

図5は、第二の製造方法を説明するための模式図である。

図5に示すように、第二の製造方法では、少なくとも上記ウレタンプレポリマーと上記非アミン系触媒とを含有する材料組成物30aを注型機31を介して、離間して配置された一対の加熱ロール33a、33bに引き込まれ、連続的に送り出されるポリエチレンテレフタレートシート(PETシート)32a、32bの間隙に流し込み、その間隙に材料組成物30aを保持したPETシート32a、32bを加熱装置36内に導入し、材料組成物30aをPETシート32a、32bで保持した状態で熱硬化させ、熱硬化性ポリウレタンのシート状物30を成形する。

【0062】

ここで、材料組成物30aは、第一の製造方法で金型内に投入する熱硬化性ポリウレタンの材料組成物と同様である。

また、PETシート32a、32bは間隙維持部材としての機能を有し、その間隙を一定の厚さに維持することができる。これにより、PETシート32a、32bに挟まれて保持される材料組成物30aは一定の厚さを維持した状態で硬化することとなるため、厚み精度に優れた熱硬化性ポリウレタンのシート状物を製造することができ、その厚み精度を0.1mm以下にすることができる。

【0063】

また、注型機31より材料組成物30aを供給する際、注型機31のヘッド部31aの位置は、加熱ロール33a、33bの中央部(PETシート32a、32bがなす間隙の中央部)より、いずれか一方の加熱ロール側に偏在していることが好ましく、このとき、偏在距離は、加熱ロールの半径以下であることが好ましい。即ち、注型機31のヘッド部31aの直下は、一対の加熱ロール33a、33bの中央部から一方の加熱ロールの中心(軸)までのいずれかの位置に位置することが好ましい。

また、ヘッド部31aの先端部と、加熱ロールの表面との距離(加熱ロールの表面の最も近い部分との距離)は、3cm以下であることが好ましい。

このような位置に、ヘッド部31aを配設することにより、熱硬化性ポリウレタンのシート状物の厚み精度がより向上するとともに、気泡が混入しにくく、かつ混入した気泡が抜けやすくなるからである。

【0064】

加熱ロール33a、33bは、少なくともPETシート32a、32bを連続的に送り出すことができれば、必ずしも加熱ロールである必要はなく、単に搬送機能のみを有するものであっても良いが、加熱ロールであることが好ましい。

この場合、材料組成物30aは、PETシート32a、32bの間隙に保持された直後から硬化し始めることとなるため、加熱装置36内に導入されるまで厚さがより均一に維持されることとなり、より厚み精度に優れる熱硬化性ポリウレタンのシート状物を製造することができるからである。

ここで、加熱ロール33a、33bの搬送面温度は、10〜60℃に設定することが好ましい。

10℃未満では、材料組成物の粘度が高くなって泡が抜けにくくなるとともに、硬化反応が遅くなって成形物の厚み精度が低下する場合があり、一方、60℃を超えると、加熱ロール上で材料組成物が硬化してしまったり、成形物に気泡が入ったりする場合がある。

【0065】

加熱装置36は、ヒータを備えた加熱炉であり、熱硬化性ポリウレタンの硬化温度まで炉内温度を上昇させることができるものであればよい。

また、加熱装置36内での加熱条件(硬化条件)は特に限定されず、材料組成物の組成に応じて適宜設定すれば良く、例えば、温度:40℃〜160℃、時間:10〜180分の

条件で行えば良い。

【0066】

なお、図5において、34はPETシート32a、32bを送り出すための搬送ローラ、35は補助ローラ、37は材料組成物を保持したPETシート32a、32bを加熱装置36内で搬送するためのコンベアベルトである。

【0067】

上記第二の製造方法において、間隙維持部材は、PETシートに限定されるわけではなく、例えば、ポリオレフィン樹脂等の他の樹脂材料や金属材料からなるシート状物であってもよい。

但し、上記間隙維持部材は、その材料組成物30aと接する部分に、離型処理等の表面処理が施されていないことが好ましく、そのため、成形した熱硬化性ポリウレタンのシート状物の剥離性に優れることから、PETシートが好ましい。

なお、離型処理等が施されていないことが望ましい理由は、作製した熱硬化性ポリウレタンからなるフレキシブル導光板の表面に離型剤が付着し、光学特性が低下することを回避するためであり、処理剤がフレキシブル導光板に付着するおそれがないような表面処理であれば施されていてもよい。

また、上記間隙維持部材の材料組成物30aと接する面の状態は鏡面であることが好ましい。表面が鏡面状の熱硬化性ポリウレタンのシート状物を得ることができるからである。

また、上記間隙維持部材は、連続的に繰り返し使用可能な無端ベルト状であってもよい。

なお、上記間隙維持部材の材質は、上記硬化条件に応じて選択する必要があり、例えば、160℃付近の高温条件で硬化させる場合は、上記間隙維持部材としては、スチールベルト等の金属製の間隙維持部材を選択することが好ましい。

【0068】

第二の製造方法では、熱硬化性ポリウレタン30の成形完了後(加熱装置から搬出後)、シート状物を間隙維持部材から剥離し、所定のサイズに裁断することでフレキシブル導光板とすることができる。

なお、間隙維持部材から剥離した後は、後硬化を行ってもよい。

【0069】

上記シート状物の熱硬化性ポリウレタンを裁断する方法としては特に限定されず、第一の製造方法と同様の方法を用いることができる。

このような第一又は第二の製造方法によれば、本発明のフレキシブル導光板を好適に製造することができる。

【0070】

以下、本発明について実施例を掲げてさらに詳しく説明するが、本発明はこれらの実施例のみに限定されるものではない。

【0071】

(実施例1)

(1)平均分子量2000のポリプロピレングリコール(旭硝子社製、プレミノールS−X4001)とイソホロンジイソシアネート(IPDI、住化バイエルウレタン社製、デスモジュールI)とを窒素雰囲気下80℃で4時間反応させて調製したNCO%が17.3%の末端にイソシアネート基を有するウレタンプレポリマーと、 硬化剤として、得られるポリウレタン全体に対して0.05重量%となるように予め有機錫系触媒(日東化成社製、ネオスタンU−100)を溶解しておいた平均分子量430のポリプロピレントリオール(旭硝子社製、エクセノール430)とを、NCO INDEX(ウレタンプレポリマー中のイソシアネート基のモル数と硬化剤中の水酸基のモル数との比=NCO]/[OH])が1.05となるように混合し、材料組成物を調製した。

【0072】

(2)上記(1)とは別に、成形金型ドラム(内径:700mm、奥行き:500mm、常温での振れ精度:0.06mm、成形時の回転数:800rpm、粗面状態:Ra=0.30)を備えた遠心成形機を140℃に加熱し、2成分液状シリコーンゴム材料として、加水分解縮合反応により硬化するGE東芝シリコーン社製TSE35(主剤)とCE(硬化剤)との混合液を、上記成形金型ドラム内に流し込み、30分間加熱硬化させ、シリコーンゴム層を形成した。得られたシリコーンゴム層は、空気側面が均一な鏡面状であり、厚さが0.7mmであった。

【0073】

(3)上記(1)で調製した材料組成物を、上記(2)でシリコーンゴム層を形成した成型金型ドラム内に投入し、回転数:1200rpm、加熱温度75℃で120分間の加熱硬化させることより厚さ3mmのポリウレタンシートを得た。得られたポリウレタンシートは、両側の表面とも均一な鏡面状であった。

その後、得られたポリウレタンシートを超音波カッターで400×600mmに裁断し、厚さ3mmのフレキシブル導光板を完成した。

【0074】

(実施例2)

(1)平均分子量530のポリカプロラクトングリコール(ダイセル化学工業社製、プラクセル205)とヘキサメチレンジイソシアネート(HDI、三井化学社製、タケネート900)とを、窒素雰囲気下80℃で4時間反応させて調製したNCO%が9.7%の末端にイソシアネート基を有するウレタンプレポリマーと、 硬化剤として、得られるポリウレタン全体に対して0.04重量%となるように予め有機ジルコニウム系触媒(マツモトファインケミカル社製、ZC−700)を溶解しておいた平均分子量850のポリカプロラクトントリオール(ダイセル化学工業社製、プラクセル308)とを、NCO INDEXが1.05となるように混合し、材料組成物を調製した。

【0075】

(2)上記(1)で調製した材料組成物を、実施例1の(2)工程と同様にしてシリコーンゴム層を形成した成型金型ドラム内に投入し、回転数:1200rpm、加熱温度110℃で60分間の加熱硬化させることより厚さ3mmのポリウレタンシートを得た。得られたポリウレタンシートは、両側の表面とも均一な鏡面状であった。

その後、得られたポリウレタンシートを超音波カッターで400×600mmに裁断し、厚さ3mmのフレキシブル導光板を完成した。

【0076】

(実施例3)

(1)平均分子量1000のポリカーボネートグリコール(日本ポリウレタン工業社製、ニッポラン981)と、ヘキサメチレンジイソシアネート(タケネート900)とを、窒素雰囲気下80℃で4時間反応させて調製したNCO%が12.4%の末端にイソシアネート基を有するウレタンプレポリマーと、 硬化剤として、得られるポリウレタン全体に対して0.05重量%となるように予め有機錫系触媒(ネオスタンU−100)を溶解しておいた1,4−ブタンジオールとトリメチロールプロパンとの重量比85:15の混合物とを、NCO INDEXが1.05となるように混合し、材料組成物を調製した。

【0077】

(2)上記(1)で調製した材料組成物を、実施例2の(2)と同様の方法にて成形、裁断し、厚さ3mmのフレキシブル導光板を完成した。なお、成形したポリウレタンシートは、両側の表面とも均一な鏡面状であった。

【0078】

(実施例4)

(1)平均分子量1000のテトラヒドロフラン−ネオペンチルグリコール共重合型ポリエーテルグリコール(旭化成せんい社製、PTXG−1000)と、ジシクロヘキシルメタンジイソシアネート(水添MDI、住化バイエルウレタン社製、デスモジュールW)とを、窒素雰囲気下80℃で4時間反応させて調製したNCO%が12.8%の末端にイソシアネート基を有するウレタンプレポリマーと、硬化剤として、得られるポリウレタン全体に対して0.05重量%となるように予め有機錫系触媒(ネオスタンU−100)を溶解しておいた1,4−ブタンジオールとトリメチロールプロパンとの重量比85:15の混合物とを、NCO INDEXが1.05となるように混合し、材料組成物を調製した。

【0079】

(2)上記(1)で調製した材料組成物を、実施例2の(2)と同様の方法にて成形、裁断し、厚さ3mmのフレキシブル導光板を完成した。なお、成形したポリウレタンシートは、両側の表面とも均一な鏡面状であった。

【0080】

(実施例5)

(1)平均分子量2000のポリプロピレングリコール(旭硝子社製、プレミノールS−X4001)とイソホロンジイソシアネート(IPDI、住化バイエルウレタン社製、デスモジュールI)とを窒素雰囲気下80℃で4時間反応させて調製したNCO%が17.3%の末端にイソシアネート基を有するウレタンプレポリマーと、 硬化剤として、得られるポリウレタン全体に対して1.2重量%となるように予め有機錫系触媒(日東化成社製、ネオスタンU−100)を溶解しておいた平均分子量430のポリプロピレントリオール(旭硝子社製、エクセノール430)とを低圧注型機を用いて、NCO INDEXが1.05となるように混合し、材料組成物を調製した。

【0081】

(2)上記(1)で調製した材料組成物を、第二の製造方法による成形方法(図5参照)を用いてシート状に成形した。

即ち、予め厚さ100μmの離型PETシート32a、32bを、1.5mmの間隙をもって配置され、30℃に温度調整され、50rpmで回転する一対の金属性加熱ロール(φ50mm×長さ600mm)33a、33bの間に引入れ、離型PETシート32a、32bの間隙に低圧注型機31より材料組成物30aを流下した。

このとき、低圧注型機31のヘッド部31aは2本のロールの中心部(間隙部)より加熱ロール33b側に20mm寄せて偏在させ、かつヘッド部31aの先端部と、離型PETシートを介して流下物が接触する加熱ロールの表面との距離を15mmとした。

そして、加熱ロール33a、33b上(離型PETシート32a、32b上)に流延された粘凋な材料組成物30aを、2枚の離型PETシート32a、32bの間にサンドイッチされた形で加熱炉に導入し、80℃で90分間過熱硬化させ、最後に離型PETシートを除くことにより、厚さ1.5mmのポリウレタンシートを得た。得られたポリウレタンシートは、両側の表面とも均一な鏡面状であった。

その後、得られたポリウレタンシートを超音波カッターで400×600mmに裁断し、厚さ1.5mmのフレキシブル導光板を完成した。

【0082】

(比較例1)

(1)平均分子量1000のポリエチレンブチレンアジペートグリコール(三洋化成工業社製、サンエスターNo.22)とヘキサメチレンジイソシアネート(タケネート900)とを、窒素雰囲気下80℃で4時間反応させて調製したNCO%が13.2%の末端にイソシアネート基を有するウレタンプレポリマーと、 硬化剤として、得られるポリウレタン全体に対して0.05重量%となるように予め有機錫系触媒(ネオスタンU−100)を溶解しておいた1,4−ブタンジオールとトリメチロールプロパンとの重量比85:15の混合物とを、NCO INDEXが1.05となるように混合し、材料組成物を調製した。

【0083】

(2)上記(1)で調製した材料組成物を、実施例2の(2)と同様の方法にて成形、裁断し、厚さ3mmのフレキシブル導光板を完成した。なお、成形したポリウレタンシートは、両側の表面とも均一な鏡面状であった。

【0084】

(比較例2)

(1)平均分子量830のポリカプロラクトングリコール(ダイセル化学工業社製、プラクセル208)と4,4′−ジフェニルメタンジイソシアネート(MDI、日本ポリウレタン工業社製、 ミリオネートMT)とを、窒素雰囲気下80℃で2時間反応させて調製したNCO%が7.2%の末端にイソシアネート基を有するウレタンプレポリマーと、 硬化剤として、得られるポリウレタン全体に対して0.04重量%となるように予め有機ジルコニウム系触媒(ZC−700)を溶解しておいた平均分子量850のポリカプロラクトントリオール(プラクセル308)とを、NCO INDEXが1.05となるように混合し、材料組成物を調製した。

【0085】

(2)上記(1)で調製した材料組成物を、実施例2の(2)と同様の方法にて成形、裁断し、厚さ3mmのフレキシブル導光板を完成した。なお、成形したポリウレタンシートは、両側の表面とも均一な鏡面状であった。

【0086】

(比較例3)

(1)平均分子量2000のポリプロピレングリコール(プレミノールS−X4001)とイソホロンジイソシアネート(デスモジュールI)とを窒素雰囲気下80℃で4時間反応させて調製したNCO%が17.3%の末端にイソシアネート基を有するウレタンプレポリマーと、 硬化剤として、得られるポリウレタン全体に対して0.75重量%となるように予めアミン系触媒であるトリエチレンジアミンを溶解しておいた平均分子量430のポリプロピレントリオール(エクセノール430)とを、NCO INDEX(ウレタンプレポリマー中のイソシアネート基のモル数と硬化剤中の水酸基のモル数との比=NCO]/[OH])が1.05となるように混合し、材料組成物を調製した。

【0087】

(2)上記(1)で調製した材料組成物を、実施例2の(2)と同様の方法にて成形、裁断し、厚さ3mmのフレキシブル導光板を完成した。なお、成形したポリウレタンシートは、両側の表面とも均一な鏡面状であった。

【0088】

(評価)

実施例1〜5、及び、比較例1〜3で製造したフレキシブル導光板について、下記の評価を行った。結果を表1に示した。

【0089】

(1)外観

目視にてフレキシブル導光板の外観を観察した。結果を表1に示した。

ここでは、着色の有無、及び、異物、エアー、傷又はヒケの存在の有無を観察した。

【0090】

(2)光透過率

分光光度計(日立ハイテクノロジーズ社製、U−3500)を用いて380〜780nmの波長範囲において1nm毎の光透過率の測定した。

その結果、実施例1〜5においては、400〜500nmの波長範囲において、光透過率が85%を下回る波長、及び、380〜780nm(400〜500nmを除く)の波長範囲において、光透過率が90%を下回る波長は存在しなかった。

さらに、380〜780nmの波長範囲における算術平均値、及び、400〜500nmの波長範囲における算術平均値をそれぞれ算出し、結果を表1に示した。なお、実施例5で作製した試料については、これを2枚重ねて空気が入らないように密着させ、総厚を3mmとしたうえで測定に供した。

【0091】

(3)光源色再現性

導光板の背面(裏面)に反射層(反射ドット)を印刷し、この導光板の両短辺側から複数のチップ型白色LEDを並べたLEDライトバーにより白色光を入射し、導光板前面に出射される光の色を目視で確認し、白色の場合は○、黄色化している場合には×と評価した。なお、反射層(反射ドット)の印刷は、シリカ粒子を含有する白色塗料をドットパターン状にスクリーン印刷することにより行った。

また、実施例2及び比較例2の実際の発光状態を示すカラー写真を図6、7のそれぞれに示す。

【0092】

(4)黄色度

JIS K 7105に準拠し、光電色彩計(日本電色工業製SE6000)を用いて導光板の厚み方向の黄色度(YI)を透過方式で測定した。

【0093】

(5)JIS−A硬さ

高分子計器製JIS−A型ゴム硬度計を用いて測定した。なお、試料を2枚又は4枚重ね、厚さが6mm以上になるようにして測定した。

【0094】

(6)柔軟性

導光板から幅3cm×長さ20cmの短冊状試験片を切り出し、この両短辺同士が接触するまで試験片を湾曲させた。これを20回繰り返し行い、問題なく曲がり亀裂や破断を生じず且つひずみや白化を残さなかった場合には○、破断や亀裂を生じたり、所定の角度まで曲がらなかったり、曲がってもひずみが残ったり白化を生じた場合には×と判定した。

【0095】

(7)長期安定性(耐久性)

温度60℃、相対湿度85%の恒温恒湿槽中に1000時間静置した導光板の表面状態を観察し、色、加水分解による濁りや亀裂発生の有無を確認するとともに、上記(3)および(4)の評価を行った。

なお、この評価によっては、耐加水分解性、耐熱性、耐候性を含む評価がされることとなる。

【0096】

【表1】

【0097】

実施例及び比較例の結果より、本発明のフレキシブル導光板は、初期から長期間に渡って光源色再現性に優れるとともに、高い光透過率を有し、充分な柔軟性を有するのに対し、ポリオール成分が縮合ポリエステル系のポリエステルポリオールであるフレキシブル導光板(比較例1)や、イソシアネート成分が芳香族ポリイソシアネートであるフレキシブル導光板(比較例2)、硬化触媒としてアミン系触媒を用いたフレキシブル導光板(比較例3)では、初期及び/又は長期間に渡る光源色再現性や、光透過率に劣ることが明らかとなった。

【符号の説明】

【0098】

1 フレキシブル導光板

2、3 支持部材

4a、4b フレーム部材

10A、10B 面状光源

27、30 熱硬化性ポリウレタン

28 シリコーンゴム層

32a、32b PETシート

33a、33b 加熱ロール

36 加熱装置

【特許請求の範囲】

【請求項1】

熱硬化性ポリウレタンからなるフレキシブル導光板であって、

前記熱硬化性ポリウレタンは、ポリエーテルポリオール、ポリカプロラクトンポリオール及びポリカーボネートポリオールから選択される少なくとも1種のポリオール成分と脂肪族ポリイソシアネート成分とを反応させてなるウレタンプレポリマーを、硬化剤と、又は、硬化剤及び前記ポリオール成分との混合物と、非アミン系触媒の存在下で熱硬化させてなる熱硬化性ポリウレタンである

ことを特徴とするフレキシブル導光板。

【請求項2】

分光光度計を用いて測定した光透過率が、400〜500nmの波長範囲で85%以上であり、かつ380〜780nm(400〜500nmを除く)の波長範囲で90%以上である請求項1に記載のフレキシブル導光板。

【請求項3】

JIS−A硬さが85〜100°である請求項1又は2に記載のフレキシブル導光板。

【請求項4】

前記熱硬化性ポリウレタンは、アクリル骨格を含有しない請求項1〜3のいずれかに記載のフレキシブル導光板。

【請求項5】

請求項1〜4のいずれかに記載のフレキシブル導光板の製造方法であって、

回転可能な円筒形状の金型の内側にシリコーンゴム層を形成した後、前記金型内に、少なくとも前記ウレタンプレポリマーと前記非アミン系触媒とを含有する材料組成物を流し込み、前記金型を加熱しつつ回転させて前記材料組成物を熱硬化させる

ことを特徴とするフレキシブル導光板の製造方法。

【請求項6】

請求項1〜4のいずれかに記載のフレキシブル導光板の製造方法であって、

少なくとも前記ウレタンプレポリマーと前記非アミン系触媒とを含有する材料組成物を注型機を介して、離間して配置された一対のロールにより連続的に送り出される間隔維持部材の間隙に流し込み、その間隙に前記材料組成物を保持した前記間隙維持部材を加熱装置に導入し、前記材料組成物を前記間隙維持部材で保持した状態で熱硬化させる

ことを特徴とするフレキシブル導光板の製造方法。

【請求項7】

前記間隔維持部材がポリエチレンテレフタレート(PET)シートからなる請求項6に記載のフレキシブル導光板の製造方法。

【請求項8】

前記ロールが加熱ロールである請求項6又は7に記載のフレキシブル導光板の製造方法。

【請求項1】

熱硬化性ポリウレタンからなるフレキシブル導光板であって、

前記熱硬化性ポリウレタンは、ポリエーテルポリオール、ポリカプロラクトンポリオール及びポリカーボネートポリオールから選択される少なくとも1種のポリオール成分と脂肪族ポリイソシアネート成分とを反応させてなるウレタンプレポリマーを、硬化剤と、又は、硬化剤及び前記ポリオール成分との混合物と、非アミン系触媒の存在下で熱硬化させてなる熱硬化性ポリウレタンである

ことを特徴とするフレキシブル導光板。

【請求項2】

分光光度計を用いて測定した光透過率が、400〜500nmの波長範囲で85%以上であり、かつ380〜780nm(400〜500nmを除く)の波長範囲で90%以上である請求項1に記載のフレキシブル導光板。

【請求項3】

JIS−A硬さが85〜100°である請求項1又は2に記載のフレキシブル導光板。

【請求項4】

前記熱硬化性ポリウレタンは、アクリル骨格を含有しない請求項1〜3のいずれかに記載のフレキシブル導光板。

【請求項5】

請求項1〜4のいずれかに記載のフレキシブル導光板の製造方法であって、

回転可能な円筒形状の金型の内側にシリコーンゴム層を形成した後、前記金型内に、少なくとも前記ウレタンプレポリマーと前記非アミン系触媒とを含有する材料組成物を流し込み、前記金型を加熱しつつ回転させて前記材料組成物を熱硬化させる

ことを特徴とするフレキシブル導光板の製造方法。

【請求項6】

請求項1〜4のいずれかに記載のフレキシブル導光板の製造方法であって、

少なくとも前記ウレタンプレポリマーと前記非アミン系触媒とを含有する材料組成物を注型機を介して、離間して配置された一対のロールにより連続的に送り出される間隔維持部材の間隙に流し込み、その間隙に前記材料組成物を保持した前記間隙維持部材を加熱装置に導入し、前記材料組成物を前記間隙維持部材で保持した状態で熱硬化させる

ことを特徴とするフレキシブル導光板の製造方法。

【請求項7】

前記間隔維持部材がポリエチレンテレフタレート(PET)シートからなる請求項6に記載のフレキシブル導光板の製造方法。

【請求項8】

前記ロールが加熱ロールである請求項6又は7に記載のフレキシブル導光板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−221682(P2012−221682A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−85366(P2011−85366)

【出願日】平成23年4月7日(2011.4.7)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月7日(2011.4.7)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

[ Back to top ]