フレキシブル金属箔積層体及びその製造方法

本発明は、フレキシブル金属箔積層体及びその製造方法に関し、具体的には、ポリイミド樹脂に変換可能なポリイミド前駆体樹脂を金属箔上に複数回塗布して乾燥した後、赤外線熱処理によってポリイミド樹脂に変換したフレキシブル金属箔積層体に関するものであって、金属箔と直接接するポリイミド樹脂層のガラス転移温度が300℃以上であり、ポリイミド樹脂層の全体線熱膨張係数が20ppm/K以下であることを特徴とする。これにより、エッチング前後の反り(curl)が発生せず、熱処理による寸法変化が少なく、金属箔との接着力及びイミド化終了後の外観が良好であるフレキシブルプリント回路基板用のフレキシブル金属箔積層体が提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エッチング前後の反り(curl)が発生せず、熱処理による寸法変化が少なく、イミド化終了後の外観が良好である、工業的に有用なフレキシブル金属箔積層体(Flexible metal clad laminate)及びその製造方法を提供する。

【背景技術】

【0002】

フレキシブル金属箔積層体(Flexible Metal Clad Laminate)は、伝導性の金属箔(metal foil)と絶縁樹脂の積層体であって、微細回路の加工が可能であり、狭い空間での屈曲が可能であるため、電子機器の小型化、軽量化の傾向と伴ってその活用が増大している。フレキシブル金属箔積層体は二層方式と三層方式とに分けられるが、接着剤を用いる三層方式は、二層方式に比べ耐熱性及び難燃性が劣り、熱処理工程中に寸法変化が大きいという問題がある。このため、フレキシブル回路基板の製造においての最近の傾向は、三層方式よりは二層方式のフレキシブル金属箔積層体を用いることが一般的である。

【0003】

最近、電子機器の高性能化、高密度化の傾向に伴い、熱処理時の寸法安定性が重要となっている。特に、金属配線を形成したポリイミドフィルムを高温に加熱された鉛槽中に浸漬するリフロー(reflow)工程の場合、高温露出による寸法変化が発生しやすく、これは電子部品上の回路パターンと金属箔積層体の金属パターンとの間の位置ずれを発生させる原因となる。特に、最近の無鉛半田工程の導入により、高温での寸法変化を考慮する必要性はさらに増大している。

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、上記問題に鑑みてなされたもので、エッチング前後の反り(curl)が発生せず、熱処理による寸法変化が少なく、金属箔との接着力及びイミド化終了後の外観が良好であるフレキシブルプリント回路基板用のフレキシブル金属箔積層体及びその製造方法を提供する。

【課題を解決するための手段】

【0005】

上記目的を果たすために、本発明によると、金属箔と、前記金属箔上にポリイミド樹脂に変換可能なポリイミド前駆体樹脂を複数回塗布して乾燥した後、赤外線加熱装置を利用して追加乾燥及び硬化して製造されたポリイミド樹脂層と、を含むフレキシブル金属箔積層体が提供される。

【0006】

また、本発明によると、ポリイミド樹脂に変換可能なポリイミド前駆体樹脂を金属箔上に複数回塗布して乾燥した後、赤外線加熱装置を利用して追加乾燥及び硬化して製造したフレキシブル金属箔積層体の製造方法が提供される。

【0007】

以下、本発明の好ましい実施形態を詳細に説明する。本発明を説明するにあたり、係わる公知機能あるいは構成についての具体的な説明は、本発明の要旨を不明瞭にすることを防ぐために省略する。

【0008】

本明細書において用いられる程度の用語「約」、「実質的に」などは、言及された意味に固有の製造及び物質許容誤差が提示される時は、その数値またはその数値に近接した意味で用いられ、本発明の理解のために正確にまたは絶対的な数値が言及された開示内容を非良心的な侵害者が不当に利用することを防ぐために用いられる。

【0009】

本発明は、金属箔と、前記金属箔上にポリイミド樹脂に変換可能なポリイミド前駆体樹脂を複数回塗布して乾燥した後、赤外線熱処理によってポリイミド樹脂に変換したポリイミド樹脂層と、を含むフレキシブル金属箔積層体に関するものであって、金属箔と直接接するポリイミド樹脂層のガラス転移温度が300℃以上であり、ポリイミド樹脂層の全体線熱膨張係数が20ppm/K以下であることを特徴とする。

【0010】

本発明において、ポリイミド前駆体樹脂層を特定条件の赤外線加熱処理によりポリイミド樹脂に変換した場合、これまで実際の製品で問題とされてきた熱処理による寸法変化が少なく、エッチング前後の反りが発生しないフレキシブル金属箔積層体が製造できることが分かった。また、金属箔と直接接する第1絶縁層としてガラス転移温度が300℃以上のポリイミド樹脂を用いる場合、ポリイミド変換工程中に問題とされていた外観不良も解消できるということを見い出し、本発明を完成するに至った。

【0011】

本発明のポリイミド樹脂は、ポリイミド樹脂自体または半硬化状態のポリイミド樹脂を金属箔上に直接塗布することも可能であるが、ポリイミド前駆体樹脂を塗布した後、これを熱的変換過程によってポリイミド樹脂に変換することが一般的である。

【0012】

本発明における金属箔とは、銅、アルミニウム、銀、パラジウム、ニッケル、クロム、モリブデン、タングステンなどの伝導性金属とこれらの合金を意味する。一般的には銅が幅広く用いられるが、必ずしもこれに限定されるものではない。また、金属層とこれにコーティングされる絶縁層との間の結合強度を増加させるための物理的または化学的表面処理、例えば、表面サンディング(Sanding)、ニッケルまたは銅−亜鉛合金のメッキ処理、シランカップリング剤(Silane coupling agent)のコーティングなどを行ってもよい。

【0013】

本発明における金属箔としては、銅、アルミニウム、銀、パラジウム、ニッケル、クロム、モリブデン、タングステンなどの導電性金属とこれらの合金を用いることが好ましく、このうち銅箔を用いることが安価でありながらも良好な電気伝導度を示すため好ましく、厚さは5〜40μmであることが精密な回路加工に有利である。

【0014】

本発明において言及されたポリイミド樹脂は、例えば、下記化学式1で表されるイミド環を有する樹脂であり、ポリイミド、ポリアミドイミド、ポリエステルイミドなどを含むことができる。

【0015】

[化学式1]

前記化学式1中、Ar及びAr2は芳香族環構造体で、互いに独立して(C6−C20)アリール基であり、Iは1〜10,000,000から選択された整数であり、用いられる単量体の組成に応じて多様な構造が存在することができるということは勿論である。

【0016】

本発明の化学式1を製造するためのポリイミド樹脂の合成に用いられるテトラカルボン酸無水物としては、低熱膨張性を発現するためには通常、ピロメリット酸二無水物(pyromellitic dianhydride)、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物(3,3’,4,4’−biphenyltetracarboxylic acid dianhydride)、3,3’,4,4’−ベンゾフェノンテトラカルボン酸二無水物(3,3’,4,4’−benzophenonetetracarboxylic acid dianhydride)などが好ましい。

【0017】

また、ジアミノ化合物としては、好ましくは4,4’−ジアミノフェニルエーテル(4,4’−diaminophenyl ether)、p−フェニレンジアミン(p−phenylenediamine)、4,4’−チオビスベンゼンアミン(4,4´−thiobisbenzenamine)などが有用である。

【0018】

しかし、本発明で目的とする特性を有するものであれば、ポリイミド樹脂の組成は特に制限されず、ポリイミド樹脂単独体、その誘導体、または前記単独体と誘導体のうち2以上の混合物からなるものであってもよい。

【0019】

その他に、ピリジンやキノリンなどの硬化促進剤、シランカップリング(silane coupling)剤、チタネートカップリング(Titanate coupling)剤、エポキシ(epoxy)化合物などの接着性付与剤、塗布工程を容易にするための消泡剤、レベリング剤などの添加剤を用いてもよい。

【0020】

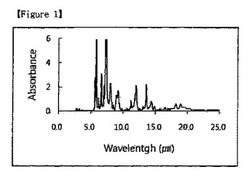

より具体的には、本発明の低熱膨張性のポリイミド樹脂は、下記化学式2のポリイミド樹脂を含む。下記化学式2のポリイミド樹脂は、ガラス転移温度及び線熱膨張係数の調節が容易である。図1は本発明のポリイミド樹脂の赤外線吸収の結果を示すグラフである。図1を参照すると、本発明のポリイミド樹脂は、2〜25μm領域での赤外線吸収に適した構造を有する。本発明における赤外線吸収の測定は、分析用試料と臭化カリウム(KBr)粉末を混合して乳鉢で均一に撹拌した後ペレットを製造し、サーモ・ニコレー(ThermoNicolet)社のマグナ550(Magna 550)モデルを利用して測定した結果である。

【0021】

[化学式2]

m、nは0.6≦m≦1.0、0≦n≦0.4及びm+n=1を満たす実数であり、X及びYは、互いに独立して、下記の構造から選択され、これらを単独あるいは共重合して用いることができる。

【0022】

本発明において、金属箔と接するポリイミド樹脂のガラス転移温度は、300℃以上であることが好ましく、300〜400℃であることがさらに好まししい。赤外線は浸透深さが深いため、フィルムの内部を均一に熱処理することができ、また、熱処理の効率の増大が可能であるという長所がある。しかし、フィルムの内部での急激な加熱によってポリイミド前駆体樹脂の熱分解を起こし、表面の膨れ(blistering)、ポリイミド樹脂の層間またはポリイミド樹脂と金属箔との界面での剥離(delamination)などの外観不良が発生しやすいという問題があった。このような外観不良を解消するための方法の一つとして、硬化過程中の昇温を遅延させる方法があるが、これは生産性を低下させるという問題がある。従って、製造工程中の外観不良を防止するために、金属箔と接するポリイミド層としてガラス転移温度が300℃以上の耐熱性のポリイミド樹脂を用いることが必要である。金属箔と接する樹脂としてガラス転移温度が300℃未満のポリイミド樹脂を用いる場合、後述する比較例3のように、熱処理後に外観不良が発生しやすい。

【0023】

本発明において金属箔積層体の寸法安定性はポリイミドフィルムの線熱膨張係数と密接な関連があり、高い寸法安定性の積層板を製造するためには、なるべく低い線熱膨張係数のポリイミド樹脂を用いることが好ましい。本発明のポリイミド樹脂は20ppm/K以下、好ましくは5〜20ppm/Kの低い線熱膨張係数を有し、これにより、加熱処理後の寸法変化率が±0.05%以下であるフレキシブル金属箔積層体を製造することができる。具体的には、本発明のフレキシブル金属箔積層体は、IPC−TM−650,2.2.4の「Method C」規格に準拠して、150℃で30分間熱処理した後の寸法変化率が±0.05%以下であることが好ましく、−0.03〜+0.03%であることがフレキシブル金属箔積層体の寸法安定性を維持するにおいてさらに好ましい。

【0024】

また、本発明は、金属箔と接するポリイミド層の他面に存在するポリイミド層の線熱膨張係数が20ppm/K以下であり、金属箔と接するポリイミド層の他面に存在するポリイミド層と、金属箔と接するポリイミド層との線熱膨張係数差が5ppm/K以下であることが好ましく、特に、金属箔と接するポリイミド層の他面に接するポリイミド層の線熱膨張係数が、金属箔と接するポリイミド層より0〜5ppm/K高いことが好ましい。

【0025】

本発明のポリイミド樹脂層は、20ppm/K以下の線熱膨張係数を有する単一層で構成されることができるが、複数の層を連続的に塗布して乾燥した後、一括硬化工程によって形成してもよい。通常、エッチング前後の反り(curl)を防止するために、線熱膨張係数が異なる複数の層を用いることが一般的である。

【0026】

また、本発明は、積層体を構成するポリイミドフィルムの引張弾性率が4〜7GPaの範囲内であることが好ましい。引張弾性率が7GPaを超過すると、ポリイミドフィルムの強直性が増加して耐折性などの屈曲特性が低下するという問題がある。反対に、積層体を構成するポリイミドフィルムの引張弾性率が4GPa未満である場合、ポリイミドフィルムの強直性が足りないため取り扱いが困難であり、プリント回路基板の加工中に寸法変形が発生しやすい。特に、ポリイミドの厚さが20μm以下である薄い積層体でこのような問題が発生しやすい。従って、積層体を構成するポリイミドフィルムの引張弾性率は、4〜7GPaの範囲であることが適当である。

【0027】

本発明の積層体を構成する絶縁層の総厚さは5〜100μmの範囲であり、一般的には10〜50μmの範囲で用いられる。本発明によるフレキシブル金属箔積層体は、20μm以上の厚いポリイミド層を有するフレキシブル金属箔積層体の製造に有用である。

【0028】

また、本発明は、ポリイミド樹脂層と金属箔との界面での引きはがし強さ(Peel Strength)が0.5Kgf/cm以上であることが好ましく、より好ましくは、0.5〜3.0Kgf/cmであることが、ポリイミド樹脂層と金属箔との間の接着性と良好な外観を形成するにおいて好ましい。

【0029】

本発明によると、ポリイミド樹脂に変換可能なポリイミド前駆体樹脂を金属箔上に複数回塗布して乾燥した後、赤外線加熱装置を利用して追加乾燥及び硬化して製造したフレキシブル金属箔積層体の製造方法が提供される。

【0030】

より具体的には、本発明のフレキシブル金属箔積層体は、(a)金属箔の一面に、最終イミド化後のガラス転移温度が300℃以上であるポリアミック酸溶液を塗布した後、80〜180℃で乾燥して第1ポリイミド層を形成する段階と、(b)前記形成された第1ポリイミド層上に、最終イミド化後の線熱膨張係数が20ppm/K以下であるポリアミック酸溶液を塗布した後、80〜180℃で乾燥して第2ポリイミド層を形成して積層体を製造する段階と、(c)前記製造された積層体を赤外線加熱装置を利用して80〜400℃で追加乾燥及び熱処理してイミド化する段階と、を含んで製造されることができる。

【0031】

また、前記(b)と(c)段階との間に、前記第2ポリイミド層上にポリアミック酸溶液を塗布した後、80〜180℃で乾燥して第3ポリイミド層を形成する段階をさらに含んで、複数のポリイミド層を形成することができる。

【0032】

本発明において、ポリイミド前駆体樹脂をポリイミド樹脂に変換するための熱処理方式としては、ポリイミド前駆体樹脂を塗布して乾燥した後、これを高温加熱炉内で一定時間静置させたり(バッチ式)、一定時間連続的に加熱炉の内部を移動させて処理(連続式)することができる。通常、加熱炉は窒素雰囲気の熱風加熱炉を用いることが一般的であるが、熱風加熱炉は樹脂層の表面から加熱がなされるため、フィルムの厚さ方向に硬化履歴の差が発生して均一な熱処理が不可能である。これにより、熱処理しようとするフィルムの厚さが厚い場合、寸法安定性が悪くなるという問題があった。このような問題を解決するために、本発明では赤外線加熱装置を利用することができる。本発明において、赤外線は、浸透深さが深いためフィルムの内部を均一に熱処理することができ、また、熱処理の効率の増大が可能であるという長所がある。これにより、ポリイミドの厚さが20μm以上である厚膜製品でも熱処理による寸法変化率が0.03%以下である、優れた寸法安定性のフレキシブル金属箔積層体を製造することができる。

【0033】

本発明で利用される赤外線加熱装置は、波長の主要放出領域が2〜25μmの範囲であり、非活性気体雰囲気下で赤外線加熱によってポリイミド前駆体樹脂をポリイミド樹脂に変換する。赤外線の生成方法は、赤外線フィラメント、赤外線放出セラミックなどの多様な公知の方法を適用することができ、その方法は制限されない。また、赤外線加熱とともに、補助的に熱風加熱を行ってもよい。また、エッチング前後の反り(curl)が発生せず、熱処理による寸法変化が少なく、イミド化終了後の外観が良好な積層体を製造するためには、適切な赤外線処理条件を適用することができる。

【0034】

本発明において、ポリイミド前駆体樹脂を塗布及び乾燥した後、赤外線加熱装置を利用して追加乾燥及び硬化する工程中の80℃以上の温度での総加熱時間は、低温から高温に徐々に昇温して5〜60分間であることが好ましい。最高熱処理温度は300〜400℃範囲が適当であり、好ましくは350〜400℃範囲で行う。最高熱処理温度が300℃より低いとイミド化が十分になされないため所望の物性を得ることが困難であり、最高熱処理温度が400℃より高いとポリイミド樹脂の熱分解が起こる恐れがある。

【0035】

具体的な熱処理条件については、80〜180℃の温度区間では、乾燥及び硬化工程を含む80℃以上の総熱処理時間は、下記式2の条件を満たすことが適当である。この区間はポリイミド前駆体樹脂の塗布、乾燥及び初期硬化区間を含み、この区間の熱処理条件により最終ポリイミド樹脂の線熱膨張係数が決まる。この区間で式1が2.0より大きいと、後述する比較例1の結果から分かるように、イミド化終了後のポリイミド層の内側に反り(curl)が発生し、熱処理による寸法変化率が増加するという問題があり、良好な外観の積層体を得ることも困難である。

【0036】

式1が1.0以上である場合、実施例1〜実施例3から分かるように、エッチング前後の反りが発生せず、熱処理による寸法変化率が低く、外観も良好な積層体を得ることができるため、式1は1.0以上であることが好ましい。また、式1が1.0未満であると、昇温を必要以上に遅延させ生産性を低下させるという問題がある。

【0037】

[式1]

t:ポリイミド樹脂層の厚さ(μm)

T:80〜180℃の温度範囲での平均昇温速度(K/min)

【0038】

本発明によると、ポリイミド前駆体樹脂を塗布及び乾燥した後、赤外線加熱装置を利用して追加乾燥及び硬化する工程中の80℃以上での総加熱時間が5〜60分の範囲であり、このうち80〜180℃の温度区間での熱処理条件が式2を満たすフレキシブル金属箔積層体の製造方法が提供される。

【0039】

[式2]

t:ポリイミド樹脂層の厚さ(μm)

T:80℃〜180℃の温度範囲での平均昇温速度(K/min)

【0040】

また、本発明は、ポリイミド前駆体樹脂を塗布及び乾燥した後、赤外線加熱装置を利用して追加乾燥及び硬化する工程中の300℃以上の高温熱処理時間は、乾燥及び硬化工程を含む80℃以上の総熱処理時間に対して10〜40%の範囲が適当である。300℃以上の熱処理時間は、ポリイミド樹脂の最終的な硬化度(Degree of imidization)に影響を与える。この区間の熱処理時間が10%より短いと、十分な硬化がなされないため生産されたポリイミドフィルムの物性が低下し、40%を超過すると硬化時間を必要以上に遅延させ生産性を低下させる原因となる。

【0041】

本発明のフレキシブル金属箔積層体は、ポリイミド前駆体樹脂を塗布及び乾燥した後、これを非活性気体雰囲気の赤外線加熱装置内で一定時間静置させるバッチ式で製造してもよく、一定時間連続的に加熱炉の内部を移動させる連続式で製造してもよい。

【発明の効果】

【0042】

上述したように、本発明の方法によるフレキシブル金属箔積層体は、エッチング前後の反り(curl)が発生せず、熱処理による寸法変化が少なく、イミド化終了後の外観が良好である効果がある。

【0043】

また、本発明のフレキシブル金属箔積層体は、フレキシブルプリント回路基板に適用して用いられることができる。

【図面の簡単な説明】

【0044】

【図1】本発明のポリイミド樹脂の赤外線吸収の結果を示すグラフである。

【図2】比較例3のフレキシブル金属箔積層体の表面外観の写真である。

【発明を実施するための形態】

【0045】

以下、実施例を挙げて本発明を具体的に説明する。しかし、本発明がこれら実施例に限定されるものではない。

【0046】

実施例中に用いられた略語は次のとおりである。

【0047】

DMAc:N,N−ジメチルアセトアミド(N,N−dimethylacetamide)

BPDA:3,3’,4,4’−ビフェニルテトラカルボン酸二無水物(3,3´,4,4´−biphenyltetracarboxylic acid dianhydride)

PDA:パラ−フェニレンジアミン(p−phenylenediamine)

ODA:4,4’−ジアミノジフェニルエーテル(4,4’−diaminodiphenylether)

BAPP:2,2’−ビス(4−アミノフェノキシフェニル)プロパン(2,2’−bis(4−aminophenoxyphenyl))

TPE−R:1,3−ビス(4−アミノフェノキシ)ベンゼン(1,3−bis(4−aminophenoxy)benzene)

【0048】

本実施例の物性測定は下記の方法により行った。

【0049】

(1)線熱膨張係数及びガラス転移温度

線熱膨張係数は、TMA(Thermomechanical Analysis)を利用して5℃/分の速度で400℃まで昇温しながら測定された熱膨張値のうち100℃〜250℃の膨張量を平均して求めた。また、この過程により測定した熱膨張曲線の変曲点をガラス転移温度(Tg)にした。

【0050】

(2)エッチング前後の平坦性

エッチング前後の積層体をMD(Machine Direction)及びTD(Transverse Direction)方向の長さがそれぞれ20cm及び30cmの正方形に切断した後、四つの角での底面からの高さを測定し、その高さが1cmを超えない場合を平坦であると判断した。

【0051】

(3)イミド化後のフィルムの外観

イミド化終了後の積層体の表面形状を観察して、表面の気泡生成、膨張、ポリイミド樹脂の層間またはポリイミド樹脂と金属箔との界面での層間剥離現象(delamination)がない場合を外観が良好であると判断した。

【0052】

(4)寸法変化率

IPC−TM−650,2.2.4の「Method C」に従って、金属箔のエッチング及び150℃、30分熱処理後の寸法変化率を測定した。

【0053】

(5)引張弾性率

Instron社の万能試験機を利用して、IPC−TM−650,2.4.19に準拠して測定した。

【0054】

[合成例1]

25,983gのDMAc溶液に、PDA1,809g及びODA591gのジアミンを窒素雰囲気下で撹拌して完全に溶かした後、二無水物としてBPDA6,000gを数回に分けて添加した。その後、約24時間撹拌を続けてポリアミック酸溶液を製造した。このように製造したポリアミック酸溶液を20μmの厚さのフィルム状にキャスティングした後、60分間350℃まで昇温した後、350℃で30分間維持して完全に硬化した。測定されたガラス転移温度と線熱膨張係数は、それぞれ314℃及び9.9ppm/Kであった。

【0055】

[合成例2〜7]

合成例1と同様の方法により、[表1]の組成及び含量を用いて製造した。

【0056】

【表1】

【実施例1】

【0057】

厚さ15μmの銅箔上に、合成例1により製造されたポリアミック酸溶液を最終硬化後の厚さが25μmになるように塗布した後、引き続いて150℃で乾燥して第1ポリイミド前駆体層を形成した。その後、前記第1ポリイミド前駆体層の一面に、合成例2により製造されたポリアミック酸溶液を最終硬化後の厚さが15μmになるように塗布した後、引き続いて150℃で乾燥して第2ポリイミド前駆体層を形成した。第1ポリイミド層及び第2ポリイミド層の塗布時の総加熱時間は15.4分であった。

【0058】

上述の積層体を赤外線加熱装置を利用して150℃〜395℃まで昇温して完全にイミド化し、その結果を表2に記載した。

【実施例2】

【0059】

厚さ15μmの銅箔上に、合成例1により製造されたポリアミック酸溶液を最終硬化後の厚さが10μmになるように塗布した後、引き続いて150℃で乾燥して第1ポリイミド前駆体層を形成した。その後、前記第1ポリイミド前駆体層の一面に、合成例1により製造されたポリアミック酸溶液を最終硬化後の厚さが12μmになるように塗布した後、引き続いて150℃で乾燥して第2ポリイミド前駆体層を形成した。その後、前記第2ポリイミド前駆体層の一面に、合成例2により製造されたポリアミック酸溶液を最終硬化後の厚さが13μmになるように塗布した後、引き続いて150℃で乾燥して第3ポリイミド前駆体層を形成した。第1ポリイミド層、第2ポリイミド層及び第3ポリイミド層の塗布時の総加熱時間は21.6分であった。上述の積層体を赤外線加熱装置を利用して150℃〜395℃まで昇温して完全にイミド化し、その結果を表2に記載した。

【実施例3】

【0060】

厚さ12μmの銅箔上に、合成例3により製造されたポリアミック酸溶液を最終硬化後の厚さが15μmになるように塗布した後、引き続いて150℃で乾燥して第1ポリイミド前駆体層を形成した。その後、前記第1ポリイミド前駆体層の一面に、合成例3により製造したポリアミック酸溶液を最終硬化後の厚さが10μmになるように塗布した後、引き続いて150℃で乾燥して第2ポリイミド前駆体層を形成した。第1ポリイミド層及び第2ポリイミド層の塗布時の総加熱時間は10.7分であった。上述の積層体を赤外線加熱装置を利用して150℃〜395℃まで昇温して完全にイミド化し、その結果を表2に記載した。

【0061】

[比較例1]

厚さ15μmの銅箔上に、合成例1により製造されたポリアミック酸溶液を最終硬化後の厚さが25μmになるように塗布した後、引き続いて150℃で乾燥して第1ポリイミド前駆体層を形成した。その後、前記第1ポリイミド前駆体層の一面に、合成例2により製造したポリアミック酸溶液を最終硬化後の厚さが15μmになるように塗布した後、引き続いて150℃で乾燥して第2ポリイミド前駆体層を形成した。第1ポリイミド層及び第2ポリイミド層の塗布時の総加熱時間は15.4分であった。上述の積層体を赤外線加熱装置を利用して150℃〜395℃まで昇温して完全にイミド化し、その結果を表2に記載した。

【0062】

[比較例2]

厚さ15μmの銅箔上に、合成例4により製造されたポリアミック酸溶液を最終硬化後の厚さが25μmになるように塗布した後、引き続いて140℃で乾燥して第1ポリイミド前駆体層を形成した。その後、前記第1ポリイミド前駆体層の一面に、合成例2により製造されたポリアミック酸溶液を最終硬化後の厚さが15μmになるように塗布した後、引き続いて140℃で乾燥して第2ポリイミド前駆体層を形成した。第1ポリイミド層及び第2ポリイミド層の塗布時の総加熱時間は11.5分であった。上述の積層体を赤外線加熱装置を利用して150℃〜390℃まで昇温して完全にイミド化し、その結果を表2に記載した。

【0063】

[比較例3]

厚さ12μmの銅箔上に、合成例5により製造されたポリアミック酸溶液を最終硬化後の厚さが2.5μmになるように塗布した後、引き続いて150℃で乾燥して第1ポリイミド前駆体層を形成した。その後、前記第1ポリイミド前駆体層の一面に、合成例6により製造されたポリアミック酸溶液を最終硬化後の厚さが20μmになるように塗布した後、引き続いて150℃で乾燥して第2ポリイミド前駆体層を形成した。その後、前記第2ポリイミド前駆体層の一面に、合成例7により製造されたポリアミック酸溶液を最終硬化後の厚さが3μmになるように塗布した後、引き続いて150℃で乾燥して第3ポリイミド前駆体層を形成した。第1ポリイミド層、第2ポリイミド層及び第3ポリイミド層の塗布時の総加熱時間は15.3分であった。上述の積層体を赤外線加熱装置を利用して150℃〜395℃まで昇温して完全にイミド化し、その結果を表2に記載した。

【0064】

【表2】

【0065】

図2は本発明の比較例3のフレキシブル金属箔積層体の表面外観の写真である。図2を参照すると、第1ポリイミド層にガラス転移温度が300℃より低い270℃の樹脂を用いることにより、金属箔の表面に気泡が生じて外観が不良であることを確認することができる。

【0066】

本発明の単純な変形乃至変更は全て本発明の領域に属するものであり、本発明の具体的な保護範囲は添付の特許請求範囲により明確になる。

【技術分野】

【0001】

本発明は、エッチング前後の反り(curl)が発生せず、熱処理による寸法変化が少なく、イミド化終了後の外観が良好である、工業的に有用なフレキシブル金属箔積層体(Flexible metal clad laminate)及びその製造方法を提供する。

【背景技術】

【0002】

フレキシブル金属箔積層体(Flexible Metal Clad Laminate)は、伝導性の金属箔(metal foil)と絶縁樹脂の積層体であって、微細回路の加工が可能であり、狭い空間での屈曲が可能であるため、電子機器の小型化、軽量化の傾向と伴ってその活用が増大している。フレキシブル金属箔積層体は二層方式と三層方式とに分けられるが、接着剤を用いる三層方式は、二層方式に比べ耐熱性及び難燃性が劣り、熱処理工程中に寸法変化が大きいという問題がある。このため、フレキシブル回路基板の製造においての最近の傾向は、三層方式よりは二層方式のフレキシブル金属箔積層体を用いることが一般的である。

【0003】

最近、電子機器の高性能化、高密度化の傾向に伴い、熱処理時の寸法安定性が重要となっている。特に、金属配線を形成したポリイミドフィルムを高温に加熱された鉛槽中に浸漬するリフロー(reflow)工程の場合、高温露出による寸法変化が発生しやすく、これは電子部品上の回路パターンと金属箔積層体の金属パターンとの間の位置ずれを発生させる原因となる。特に、最近の無鉛半田工程の導入により、高温での寸法変化を考慮する必要性はさらに増大している。

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、上記問題に鑑みてなされたもので、エッチング前後の反り(curl)が発生せず、熱処理による寸法変化が少なく、金属箔との接着力及びイミド化終了後の外観が良好であるフレキシブルプリント回路基板用のフレキシブル金属箔積層体及びその製造方法を提供する。

【課題を解決するための手段】

【0005】

上記目的を果たすために、本発明によると、金属箔と、前記金属箔上にポリイミド樹脂に変換可能なポリイミド前駆体樹脂を複数回塗布して乾燥した後、赤外線加熱装置を利用して追加乾燥及び硬化して製造されたポリイミド樹脂層と、を含むフレキシブル金属箔積層体が提供される。

【0006】

また、本発明によると、ポリイミド樹脂に変換可能なポリイミド前駆体樹脂を金属箔上に複数回塗布して乾燥した後、赤外線加熱装置を利用して追加乾燥及び硬化して製造したフレキシブル金属箔積層体の製造方法が提供される。

【0007】

以下、本発明の好ましい実施形態を詳細に説明する。本発明を説明するにあたり、係わる公知機能あるいは構成についての具体的な説明は、本発明の要旨を不明瞭にすることを防ぐために省略する。

【0008】

本明細書において用いられる程度の用語「約」、「実質的に」などは、言及された意味に固有の製造及び物質許容誤差が提示される時は、その数値またはその数値に近接した意味で用いられ、本発明の理解のために正確にまたは絶対的な数値が言及された開示内容を非良心的な侵害者が不当に利用することを防ぐために用いられる。

【0009】

本発明は、金属箔と、前記金属箔上にポリイミド樹脂に変換可能なポリイミド前駆体樹脂を複数回塗布して乾燥した後、赤外線熱処理によってポリイミド樹脂に変換したポリイミド樹脂層と、を含むフレキシブル金属箔積層体に関するものであって、金属箔と直接接するポリイミド樹脂層のガラス転移温度が300℃以上であり、ポリイミド樹脂層の全体線熱膨張係数が20ppm/K以下であることを特徴とする。

【0010】

本発明において、ポリイミド前駆体樹脂層を特定条件の赤外線加熱処理によりポリイミド樹脂に変換した場合、これまで実際の製品で問題とされてきた熱処理による寸法変化が少なく、エッチング前後の反りが発生しないフレキシブル金属箔積層体が製造できることが分かった。また、金属箔と直接接する第1絶縁層としてガラス転移温度が300℃以上のポリイミド樹脂を用いる場合、ポリイミド変換工程中に問題とされていた外観不良も解消できるということを見い出し、本発明を完成するに至った。

【0011】

本発明のポリイミド樹脂は、ポリイミド樹脂自体または半硬化状態のポリイミド樹脂を金属箔上に直接塗布することも可能であるが、ポリイミド前駆体樹脂を塗布した後、これを熱的変換過程によってポリイミド樹脂に変換することが一般的である。

【0012】

本発明における金属箔とは、銅、アルミニウム、銀、パラジウム、ニッケル、クロム、モリブデン、タングステンなどの伝導性金属とこれらの合金を意味する。一般的には銅が幅広く用いられるが、必ずしもこれに限定されるものではない。また、金属層とこれにコーティングされる絶縁層との間の結合強度を増加させるための物理的または化学的表面処理、例えば、表面サンディング(Sanding)、ニッケルまたは銅−亜鉛合金のメッキ処理、シランカップリング剤(Silane coupling agent)のコーティングなどを行ってもよい。

【0013】

本発明における金属箔としては、銅、アルミニウム、銀、パラジウム、ニッケル、クロム、モリブデン、タングステンなどの導電性金属とこれらの合金を用いることが好ましく、このうち銅箔を用いることが安価でありながらも良好な電気伝導度を示すため好ましく、厚さは5〜40μmであることが精密な回路加工に有利である。

【0014】

本発明において言及されたポリイミド樹脂は、例えば、下記化学式1で表されるイミド環を有する樹脂であり、ポリイミド、ポリアミドイミド、ポリエステルイミドなどを含むことができる。

【0015】

[化学式1]

前記化学式1中、Ar及びAr2は芳香族環構造体で、互いに独立して(C6−C20)アリール基であり、Iは1〜10,000,000から選択された整数であり、用いられる単量体の組成に応じて多様な構造が存在することができるということは勿論である。

【0016】

本発明の化学式1を製造するためのポリイミド樹脂の合成に用いられるテトラカルボン酸無水物としては、低熱膨張性を発現するためには通常、ピロメリット酸二無水物(pyromellitic dianhydride)、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物(3,3’,4,4’−biphenyltetracarboxylic acid dianhydride)、3,3’,4,4’−ベンゾフェノンテトラカルボン酸二無水物(3,3’,4,4’−benzophenonetetracarboxylic acid dianhydride)などが好ましい。

【0017】

また、ジアミノ化合物としては、好ましくは4,4’−ジアミノフェニルエーテル(4,4’−diaminophenyl ether)、p−フェニレンジアミン(p−phenylenediamine)、4,4’−チオビスベンゼンアミン(4,4´−thiobisbenzenamine)などが有用である。

【0018】

しかし、本発明で目的とする特性を有するものであれば、ポリイミド樹脂の組成は特に制限されず、ポリイミド樹脂単独体、その誘導体、または前記単独体と誘導体のうち2以上の混合物からなるものであってもよい。

【0019】

その他に、ピリジンやキノリンなどの硬化促進剤、シランカップリング(silane coupling)剤、チタネートカップリング(Titanate coupling)剤、エポキシ(epoxy)化合物などの接着性付与剤、塗布工程を容易にするための消泡剤、レベリング剤などの添加剤を用いてもよい。

【0020】

より具体的には、本発明の低熱膨張性のポリイミド樹脂は、下記化学式2のポリイミド樹脂を含む。下記化学式2のポリイミド樹脂は、ガラス転移温度及び線熱膨張係数の調節が容易である。図1は本発明のポリイミド樹脂の赤外線吸収の結果を示すグラフである。図1を参照すると、本発明のポリイミド樹脂は、2〜25μm領域での赤外線吸収に適した構造を有する。本発明における赤外線吸収の測定は、分析用試料と臭化カリウム(KBr)粉末を混合して乳鉢で均一に撹拌した後ペレットを製造し、サーモ・ニコレー(ThermoNicolet)社のマグナ550(Magna 550)モデルを利用して測定した結果である。

【0021】

[化学式2]

m、nは0.6≦m≦1.0、0≦n≦0.4及びm+n=1を満たす実数であり、X及びYは、互いに独立して、下記の構造から選択され、これらを単独あるいは共重合して用いることができる。

【0022】

本発明において、金属箔と接するポリイミド樹脂のガラス転移温度は、300℃以上であることが好ましく、300〜400℃であることがさらに好まししい。赤外線は浸透深さが深いため、フィルムの内部を均一に熱処理することができ、また、熱処理の効率の増大が可能であるという長所がある。しかし、フィルムの内部での急激な加熱によってポリイミド前駆体樹脂の熱分解を起こし、表面の膨れ(blistering)、ポリイミド樹脂の層間またはポリイミド樹脂と金属箔との界面での剥離(delamination)などの外観不良が発生しやすいという問題があった。このような外観不良を解消するための方法の一つとして、硬化過程中の昇温を遅延させる方法があるが、これは生産性を低下させるという問題がある。従って、製造工程中の外観不良を防止するために、金属箔と接するポリイミド層としてガラス転移温度が300℃以上の耐熱性のポリイミド樹脂を用いることが必要である。金属箔と接する樹脂としてガラス転移温度が300℃未満のポリイミド樹脂を用いる場合、後述する比較例3のように、熱処理後に外観不良が発生しやすい。

【0023】

本発明において金属箔積層体の寸法安定性はポリイミドフィルムの線熱膨張係数と密接な関連があり、高い寸法安定性の積層板を製造するためには、なるべく低い線熱膨張係数のポリイミド樹脂を用いることが好ましい。本発明のポリイミド樹脂は20ppm/K以下、好ましくは5〜20ppm/Kの低い線熱膨張係数を有し、これにより、加熱処理後の寸法変化率が±0.05%以下であるフレキシブル金属箔積層体を製造することができる。具体的には、本発明のフレキシブル金属箔積層体は、IPC−TM−650,2.2.4の「Method C」規格に準拠して、150℃で30分間熱処理した後の寸法変化率が±0.05%以下であることが好ましく、−0.03〜+0.03%であることがフレキシブル金属箔積層体の寸法安定性を維持するにおいてさらに好ましい。

【0024】

また、本発明は、金属箔と接するポリイミド層の他面に存在するポリイミド層の線熱膨張係数が20ppm/K以下であり、金属箔と接するポリイミド層の他面に存在するポリイミド層と、金属箔と接するポリイミド層との線熱膨張係数差が5ppm/K以下であることが好ましく、特に、金属箔と接するポリイミド層の他面に接するポリイミド層の線熱膨張係数が、金属箔と接するポリイミド層より0〜5ppm/K高いことが好ましい。

【0025】

本発明のポリイミド樹脂層は、20ppm/K以下の線熱膨張係数を有する単一層で構成されることができるが、複数の層を連続的に塗布して乾燥した後、一括硬化工程によって形成してもよい。通常、エッチング前後の反り(curl)を防止するために、線熱膨張係数が異なる複数の層を用いることが一般的である。

【0026】

また、本発明は、積層体を構成するポリイミドフィルムの引張弾性率が4〜7GPaの範囲内であることが好ましい。引張弾性率が7GPaを超過すると、ポリイミドフィルムの強直性が増加して耐折性などの屈曲特性が低下するという問題がある。反対に、積層体を構成するポリイミドフィルムの引張弾性率が4GPa未満である場合、ポリイミドフィルムの強直性が足りないため取り扱いが困難であり、プリント回路基板の加工中に寸法変形が発生しやすい。特に、ポリイミドの厚さが20μm以下である薄い積層体でこのような問題が発生しやすい。従って、積層体を構成するポリイミドフィルムの引張弾性率は、4〜7GPaの範囲であることが適当である。

【0027】

本発明の積層体を構成する絶縁層の総厚さは5〜100μmの範囲であり、一般的には10〜50μmの範囲で用いられる。本発明によるフレキシブル金属箔積層体は、20μm以上の厚いポリイミド層を有するフレキシブル金属箔積層体の製造に有用である。

【0028】

また、本発明は、ポリイミド樹脂層と金属箔との界面での引きはがし強さ(Peel Strength)が0.5Kgf/cm以上であることが好ましく、より好ましくは、0.5〜3.0Kgf/cmであることが、ポリイミド樹脂層と金属箔との間の接着性と良好な外観を形成するにおいて好ましい。

【0029】

本発明によると、ポリイミド樹脂に変換可能なポリイミド前駆体樹脂を金属箔上に複数回塗布して乾燥した後、赤外線加熱装置を利用して追加乾燥及び硬化して製造したフレキシブル金属箔積層体の製造方法が提供される。

【0030】

より具体的には、本発明のフレキシブル金属箔積層体は、(a)金属箔の一面に、最終イミド化後のガラス転移温度が300℃以上であるポリアミック酸溶液を塗布した後、80〜180℃で乾燥して第1ポリイミド層を形成する段階と、(b)前記形成された第1ポリイミド層上に、最終イミド化後の線熱膨張係数が20ppm/K以下であるポリアミック酸溶液を塗布した後、80〜180℃で乾燥して第2ポリイミド層を形成して積層体を製造する段階と、(c)前記製造された積層体を赤外線加熱装置を利用して80〜400℃で追加乾燥及び熱処理してイミド化する段階と、を含んで製造されることができる。

【0031】

また、前記(b)と(c)段階との間に、前記第2ポリイミド層上にポリアミック酸溶液を塗布した後、80〜180℃で乾燥して第3ポリイミド層を形成する段階をさらに含んで、複数のポリイミド層を形成することができる。

【0032】

本発明において、ポリイミド前駆体樹脂をポリイミド樹脂に変換するための熱処理方式としては、ポリイミド前駆体樹脂を塗布して乾燥した後、これを高温加熱炉内で一定時間静置させたり(バッチ式)、一定時間連続的に加熱炉の内部を移動させて処理(連続式)することができる。通常、加熱炉は窒素雰囲気の熱風加熱炉を用いることが一般的であるが、熱風加熱炉は樹脂層の表面から加熱がなされるため、フィルムの厚さ方向に硬化履歴の差が発生して均一な熱処理が不可能である。これにより、熱処理しようとするフィルムの厚さが厚い場合、寸法安定性が悪くなるという問題があった。このような問題を解決するために、本発明では赤外線加熱装置を利用することができる。本発明において、赤外線は、浸透深さが深いためフィルムの内部を均一に熱処理することができ、また、熱処理の効率の増大が可能であるという長所がある。これにより、ポリイミドの厚さが20μm以上である厚膜製品でも熱処理による寸法変化率が0.03%以下である、優れた寸法安定性のフレキシブル金属箔積層体を製造することができる。

【0033】

本発明で利用される赤外線加熱装置は、波長の主要放出領域が2〜25μmの範囲であり、非活性気体雰囲気下で赤外線加熱によってポリイミド前駆体樹脂をポリイミド樹脂に変換する。赤外線の生成方法は、赤外線フィラメント、赤外線放出セラミックなどの多様な公知の方法を適用することができ、その方法は制限されない。また、赤外線加熱とともに、補助的に熱風加熱を行ってもよい。また、エッチング前後の反り(curl)が発生せず、熱処理による寸法変化が少なく、イミド化終了後の外観が良好な積層体を製造するためには、適切な赤外線処理条件を適用することができる。

【0034】

本発明において、ポリイミド前駆体樹脂を塗布及び乾燥した後、赤外線加熱装置を利用して追加乾燥及び硬化する工程中の80℃以上の温度での総加熱時間は、低温から高温に徐々に昇温して5〜60分間であることが好ましい。最高熱処理温度は300〜400℃範囲が適当であり、好ましくは350〜400℃範囲で行う。最高熱処理温度が300℃より低いとイミド化が十分になされないため所望の物性を得ることが困難であり、最高熱処理温度が400℃より高いとポリイミド樹脂の熱分解が起こる恐れがある。

【0035】

具体的な熱処理条件については、80〜180℃の温度区間では、乾燥及び硬化工程を含む80℃以上の総熱処理時間は、下記式2の条件を満たすことが適当である。この区間はポリイミド前駆体樹脂の塗布、乾燥及び初期硬化区間を含み、この区間の熱処理条件により最終ポリイミド樹脂の線熱膨張係数が決まる。この区間で式1が2.0より大きいと、後述する比較例1の結果から分かるように、イミド化終了後のポリイミド層の内側に反り(curl)が発生し、熱処理による寸法変化率が増加するという問題があり、良好な外観の積層体を得ることも困難である。

【0036】

式1が1.0以上である場合、実施例1〜実施例3から分かるように、エッチング前後の反りが発生せず、熱処理による寸法変化率が低く、外観も良好な積層体を得ることができるため、式1は1.0以上であることが好ましい。また、式1が1.0未満であると、昇温を必要以上に遅延させ生産性を低下させるという問題がある。

【0037】

[式1]

t:ポリイミド樹脂層の厚さ(μm)

T:80〜180℃の温度範囲での平均昇温速度(K/min)

【0038】

本発明によると、ポリイミド前駆体樹脂を塗布及び乾燥した後、赤外線加熱装置を利用して追加乾燥及び硬化する工程中の80℃以上での総加熱時間が5〜60分の範囲であり、このうち80〜180℃の温度区間での熱処理条件が式2を満たすフレキシブル金属箔積層体の製造方法が提供される。

【0039】

[式2]

t:ポリイミド樹脂層の厚さ(μm)

T:80℃〜180℃の温度範囲での平均昇温速度(K/min)

【0040】

また、本発明は、ポリイミド前駆体樹脂を塗布及び乾燥した後、赤外線加熱装置を利用して追加乾燥及び硬化する工程中の300℃以上の高温熱処理時間は、乾燥及び硬化工程を含む80℃以上の総熱処理時間に対して10〜40%の範囲が適当である。300℃以上の熱処理時間は、ポリイミド樹脂の最終的な硬化度(Degree of imidization)に影響を与える。この区間の熱処理時間が10%より短いと、十分な硬化がなされないため生産されたポリイミドフィルムの物性が低下し、40%を超過すると硬化時間を必要以上に遅延させ生産性を低下させる原因となる。

【0041】

本発明のフレキシブル金属箔積層体は、ポリイミド前駆体樹脂を塗布及び乾燥した後、これを非活性気体雰囲気の赤外線加熱装置内で一定時間静置させるバッチ式で製造してもよく、一定時間連続的に加熱炉の内部を移動させる連続式で製造してもよい。

【発明の効果】

【0042】

上述したように、本発明の方法によるフレキシブル金属箔積層体は、エッチング前後の反り(curl)が発生せず、熱処理による寸法変化が少なく、イミド化終了後の外観が良好である効果がある。

【0043】

また、本発明のフレキシブル金属箔積層体は、フレキシブルプリント回路基板に適用して用いられることができる。

【図面の簡単な説明】

【0044】

【図1】本発明のポリイミド樹脂の赤外線吸収の結果を示すグラフである。

【図2】比較例3のフレキシブル金属箔積層体の表面外観の写真である。

【発明を実施するための形態】

【0045】

以下、実施例を挙げて本発明を具体的に説明する。しかし、本発明がこれら実施例に限定されるものではない。

【0046】

実施例中に用いられた略語は次のとおりである。

【0047】

DMAc:N,N−ジメチルアセトアミド(N,N−dimethylacetamide)

BPDA:3,3’,4,4’−ビフェニルテトラカルボン酸二無水物(3,3´,4,4´−biphenyltetracarboxylic acid dianhydride)

PDA:パラ−フェニレンジアミン(p−phenylenediamine)

ODA:4,4’−ジアミノジフェニルエーテル(4,4’−diaminodiphenylether)

BAPP:2,2’−ビス(4−アミノフェノキシフェニル)プロパン(2,2’−bis(4−aminophenoxyphenyl))

TPE−R:1,3−ビス(4−アミノフェノキシ)ベンゼン(1,3−bis(4−aminophenoxy)benzene)

【0048】

本実施例の物性測定は下記の方法により行った。

【0049】

(1)線熱膨張係数及びガラス転移温度

線熱膨張係数は、TMA(Thermomechanical Analysis)を利用して5℃/分の速度で400℃まで昇温しながら測定された熱膨張値のうち100℃〜250℃の膨張量を平均して求めた。また、この過程により測定した熱膨張曲線の変曲点をガラス転移温度(Tg)にした。

【0050】

(2)エッチング前後の平坦性

エッチング前後の積層体をMD(Machine Direction)及びTD(Transverse Direction)方向の長さがそれぞれ20cm及び30cmの正方形に切断した後、四つの角での底面からの高さを測定し、その高さが1cmを超えない場合を平坦であると判断した。

【0051】

(3)イミド化後のフィルムの外観

イミド化終了後の積層体の表面形状を観察して、表面の気泡生成、膨張、ポリイミド樹脂の層間またはポリイミド樹脂と金属箔との界面での層間剥離現象(delamination)がない場合を外観が良好であると判断した。

【0052】

(4)寸法変化率

IPC−TM−650,2.2.4の「Method C」に従って、金属箔のエッチング及び150℃、30分熱処理後の寸法変化率を測定した。

【0053】

(5)引張弾性率

Instron社の万能試験機を利用して、IPC−TM−650,2.4.19に準拠して測定した。

【0054】

[合成例1]

25,983gのDMAc溶液に、PDA1,809g及びODA591gのジアミンを窒素雰囲気下で撹拌して完全に溶かした後、二無水物としてBPDA6,000gを数回に分けて添加した。その後、約24時間撹拌を続けてポリアミック酸溶液を製造した。このように製造したポリアミック酸溶液を20μmの厚さのフィルム状にキャスティングした後、60分間350℃まで昇温した後、350℃で30分間維持して完全に硬化した。測定されたガラス転移温度と線熱膨張係数は、それぞれ314℃及び9.9ppm/Kであった。

【0055】

[合成例2〜7]

合成例1と同様の方法により、[表1]の組成及び含量を用いて製造した。

【0056】

【表1】

【実施例1】

【0057】

厚さ15μmの銅箔上に、合成例1により製造されたポリアミック酸溶液を最終硬化後の厚さが25μmになるように塗布した後、引き続いて150℃で乾燥して第1ポリイミド前駆体層を形成した。その後、前記第1ポリイミド前駆体層の一面に、合成例2により製造されたポリアミック酸溶液を最終硬化後の厚さが15μmになるように塗布した後、引き続いて150℃で乾燥して第2ポリイミド前駆体層を形成した。第1ポリイミド層及び第2ポリイミド層の塗布時の総加熱時間は15.4分であった。

【0058】

上述の積層体を赤外線加熱装置を利用して150℃〜395℃まで昇温して完全にイミド化し、その結果を表2に記載した。

【実施例2】

【0059】

厚さ15μmの銅箔上に、合成例1により製造されたポリアミック酸溶液を最終硬化後の厚さが10μmになるように塗布した後、引き続いて150℃で乾燥して第1ポリイミド前駆体層を形成した。その後、前記第1ポリイミド前駆体層の一面に、合成例1により製造されたポリアミック酸溶液を最終硬化後の厚さが12μmになるように塗布した後、引き続いて150℃で乾燥して第2ポリイミド前駆体層を形成した。その後、前記第2ポリイミド前駆体層の一面に、合成例2により製造されたポリアミック酸溶液を最終硬化後の厚さが13μmになるように塗布した後、引き続いて150℃で乾燥して第3ポリイミド前駆体層を形成した。第1ポリイミド層、第2ポリイミド層及び第3ポリイミド層の塗布時の総加熱時間は21.6分であった。上述の積層体を赤外線加熱装置を利用して150℃〜395℃まで昇温して完全にイミド化し、その結果を表2に記載した。

【実施例3】

【0060】

厚さ12μmの銅箔上に、合成例3により製造されたポリアミック酸溶液を最終硬化後の厚さが15μmになるように塗布した後、引き続いて150℃で乾燥して第1ポリイミド前駆体層を形成した。その後、前記第1ポリイミド前駆体層の一面に、合成例3により製造したポリアミック酸溶液を最終硬化後の厚さが10μmになるように塗布した後、引き続いて150℃で乾燥して第2ポリイミド前駆体層を形成した。第1ポリイミド層及び第2ポリイミド層の塗布時の総加熱時間は10.7分であった。上述の積層体を赤外線加熱装置を利用して150℃〜395℃まで昇温して完全にイミド化し、その結果を表2に記載した。

【0061】

[比較例1]

厚さ15μmの銅箔上に、合成例1により製造されたポリアミック酸溶液を最終硬化後の厚さが25μmになるように塗布した後、引き続いて150℃で乾燥して第1ポリイミド前駆体層を形成した。その後、前記第1ポリイミド前駆体層の一面に、合成例2により製造したポリアミック酸溶液を最終硬化後の厚さが15μmになるように塗布した後、引き続いて150℃で乾燥して第2ポリイミド前駆体層を形成した。第1ポリイミド層及び第2ポリイミド層の塗布時の総加熱時間は15.4分であった。上述の積層体を赤外線加熱装置を利用して150℃〜395℃まで昇温して完全にイミド化し、その結果を表2に記載した。

【0062】

[比較例2]

厚さ15μmの銅箔上に、合成例4により製造されたポリアミック酸溶液を最終硬化後の厚さが25μmになるように塗布した後、引き続いて140℃で乾燥して第1ポリイミド前駆体層を形成した。その後、前記第1ポリイミド前駆体層の一面に、合成例2により製造されたポリアミック酸溶液を最終硬化後の厚さが15μmになるように塗布した後、引き続いて140℃で乾燥して第2ポリイミド前駆体層を形成した。第1ポリイミド層及び第2ポリイミド層の塗布時の総加熱時間は11.5分であった。上述の積層体を赤外線加熱装置を利用して150℃〜390℃まで昇温して完全にイミド化し、その結果を表2に記載した。

【0063】

[比較例3]

厚さ12μmの銅箔上に、合成例5により製造されたポリアミック酸溶液を最終硬化後の厚さが2.5μmになるように塗布した後、引き続いて150℃で乾燥して第1ポリイミド前駆体層を形成した。その後、前記第1ポリイミド前駆体層の一面に、合成例6により製造されたポリアミック酸溶液を最終硬化後の厚さが20μmになるように塗布した後、引き続いて150℃で乾燥して第2ポリイミド前駆体層を形成した。その後、前記第2ポリイミド前駆体層の一面に、合成例7により製造されたポリアミック酸溶液を最終硬化後の厚さが3μmになるように塗布した後、引き続いて150℃で乾燥して第3ポリイミド前駆体層を形成した。第1ポリイミド層、第2ポリイミド層及び第3ポリイミド層の塗布時の総加熱時間は15.3分であった。上述の積層体を赤外線加熱装置を利用して150℃〜395℃まで昇温して完全にイミド化し、その結果を表2に記載した。

【0064】

【表2】

【0065】

図2は本発明の比較例3のフレキシブル金属箔積層体の表面外観の写真である。図2を参照すると、第1ポリイミド層にガラス転移温度が300℃より低い270℃の樹脂を用いることにより、金属箔の表面に気泡が生じて外観が不良であることを確認することができる。

【0066】

本発明の単純な変形乃至変更は全て本発明の領域に属するものであり、本発明の具体的な保護範囲は添付の特許請求範囲により明確になる。

【特許請求の範囲】

【請求項1】

金属箔と、

前記金属箔上にポリイミド樹脂に変換可能なポリイミド前駆体樹脂を複数回塗布して乾燥した後、赤外線加熱装置を利用して追加乾燥及び硬化して製造されたポリイミド樹脂層と、

を含むフレキシブル金属箔積層体。

【請求項2】

ポリイミド樹脂層は、全体線熱膨張係数が20ppm/K以下である請求項1に記載のフレキシブル金属箔積層体。

【請求項3】

金属箔と直接接するポリイミド樹脂層のガラス転移温度が300℃以上である請求項1に記載のフレキシブル金属箔積層体。

【請求項4】

金属箔と直接接するポリイミド樹脂層の組成が下記化学式2を含む請求項1または3に記載のフレキシブル金属箔積層体。

[化学式2]

前記化学式2中、m、nは0.6≦m≦1.0、0≦n≦0.4及びm+n=1を満たす実数であり、X及びYは、互いに独立して、下記の構造から選択され、これらを単独あるいは共重合して用いることができる。

【請求項5】

フレキシブル金属箔積層体は、IPC−TM−650,2.2.4の「Method C」規格に準拠して、150℃で30分間熱処理した後の寸法変化率が±0.05%以下である請求項1に記載のフレキシブル金属箔積層体。

【請求項6】

ポリイミド樹脂層全体の引張弾性率が4〜7GPaの範囲である請求項1または3に記載のフレキシブル金属箔積層体。

【請求項7】

ポリイミド樹脂層と金属箔との界面での引きはがし強さ(Peel Strength)が0.5Kgf/cm以上である請求項1または3に記載のフレキシブル金属箔積層体。

【請求項8】

金属箔と接するポリイミド層の他面に存在するポリイミド層の線熱膨張係数が20ppm/K以下であり、金属箔と接するポリイミド層の他面に存在するポリイミド層と、金属箔と接するポリイミド層との線熱膨張係数差が5ppm/K以下である請求項1または3に記載のフレキシブル金属箔積層体。

【請求項9】

ポリイミド樹脂に変換可能なポリイミド前駆体樹脂を金属箔上に複数回塗布して乾燥した後、赤外線加熱装置を利用して追加乾燥及び硬化して製造したフレキシブル金属箔積層体の製造方法。

【請求項10】

金属箔の一面に、最終イミド化後のガラス転移温度が300℃以上であるポリアミック酸溶液を塗布した後、80〜180℃で乾燥して第1ポリイミド層を形成する段階と、

前記形成された第1ポリイミド層上に、最終イミド化後の線熱膨張係数が20ppm/K以下であるポリアミック酸溶液を塗布した後、80〜180℃で乾燥して第2ポリイミド層を形成して積層体を製造する段階と、

前記製造された積層体を赤外線加熱装置を利用して80〜400℃で追加乾燥及び熱処理してイミド化する段階と、

を含む請求項9に記載のフレキシブル金属箔積層体の製造方法。

【請求項11】

第2ポリイミド層を形成する段階と、乾燥及び熱処理する段階との間に、前記第2ポリイミド層上にポリアミック酸溶液を塗布した後、80〜180℃で乾燥して第3ポリイミド層を形成する段階をさらに含む請求項10に記載のフレキシブル金属箔積層体の製造方法。

【請求項12】

ポリイミド前駆体樹脂を塗布及び乾燥した後、赤外線加熱装置を利用して追加乾燥及び硬化する工程中の80℃以上での総加熱時間が5〜60分の範囲であり、このうち80〜180℃の温度区間での熱処理条件が式2を満たす請求項9に記載のフレキシブル金属箔積層体の製造方法。

[式2]

t:ポリイミド樹脂層の厚さ(μm)

T:80℃〜180℃の温度範囲での平均昇温速度(K/min)

【請求項13】

ポリイミド前駆体樹脂を塗布及び乾燥した後、赤外線加熱装置を利用して追加乾燥及び硬化する工程中の300℃以上の総熱処理時間が80℃以上の総熱処理時間に対して10〜40%である、請求項12に記載のフレキシブル金属箔積層体の製造方法。

【請求項14】

ポリイミド前駆体樹脂を塗布して乾燥した後、これを加熱炉内で一定時間静置させるバッチ式であるか、ポリイミド前駆体樹脂で覆われた金属箔を、一定時間で連続的に加熱炉の内部を移動させる連続式である請求項9に記載のフレキシブル金属箔積層体の製造方法。

【請求項1】

金属箔と、

前記金属箔上にポリイミド樹脂に変換可能なポリイミド前駆体樹脂を複数回塗布して乾燥した後、赤外線加熱装置を利用して追加乾燥及び硬化して製造されたポリイミド樹脂層と、

を含むフレキシブル金属箔積層体。

【請求項2】

ポリイミド樹脂層は、全体線熱膨張係数が20ppm/K以下である請求項1に記載のフレキシブル金属箔積層体。

【請求項3】

金属箔と直接接するポリイミド樹脂層のガラス転移温度が300℃以上である請求項1に記載のフレキシブル金属箔積層体。

【請求項4】

金属箔と直接接するポリイミド樹脂層の組成が下記化学式2を含む請求項1または3に記載のフレキシブル金属箔積層体。

[化学式2]

前記化学式2中、m、nは0.6≦m≦1.0、0≦n≦0.4及びm+n=1を満たす実数であり、X及びYは、互いに独立して、下記の構造から選択され、これらを単独あるいは共重合して用いることができる。

【請求項5】

フレキシブル金属箔積層体は、IPC−TM−650,2.2.4の「Method C」規格に準拠して、150℃で30分間熱処理した後の寸法変化率が±0.05%以下である請求項1に記載のフレキシブル金属箔積層体。

【請求項6】

ポリイミド樹脂層全体の引張弾性率が4〜7GPaの範囲である請求項1または3に記載のフレキシブル金属箔積層体。

【請求項7】

ポリイミド樹脂層と金属箔との界面での引きはがし強さ(Peel Strength)が0.5Kgf/cm以上である請求項1または3に記載のフレキシブル金属箔積層体。

【請求項8】

金属箔と接するポリイミド層の他面に存在するポリイミド層の線熱膨張係数が20ppm/K以下であり、金属箔と接するポリイミド層の他面に存在するポリイミド層と、金属箔と接するポリイミド層との線熱膨張係数差が5ppm/K以下である請求項1または3に記載のフレキシブル金属箔積層体。

【請求項9】

ポリイミド樹脂に変換可能なポリイミド前駆体樹脂を金属箔上に複数回塗布して乾燥した後、赤外線加熱装置を利用して追加乾燥及び硬化して製造したフレキシブル金属箔積層体の製造方法。

【請求項10】

金属箔の一面に、最終イミド化後のガラス転移温度が300℃以上であるポリアミック酸溶液を塗布した後、80〜180℃で乾燥して第1ポリイミド層を形成する段階と、

前記形成された第1ポリイミド層上に、最終イミド化後の線熱膨張係数が20ppm/K以下であるポリアミック酸溶液を塗布した後、80〜180℃で乾燥して第2ポリイミド層を形成して積層体を製造する段階と、

前記製造された積層体を赤外線加熱装置を利用して80〜400℃で追加乾燥及び熱処理してイミド化する段階と、

を含む請求項9に記載のフレキシブル金属箔積層体の製造方法。

【請求項11】

第2ポリイミド層を形成する段階と、乾燥及び熱処理する段階との間に、前記第2ポリイミド層上にポリアミック酸溶液を塗布した後、80〜180℃で乾燥して第3ポリイミド層を形成する段階をさらに含む請求項10に記載のフレキシブル金属箔積層体の製造方法。

【請求項12】

ポリイミド前駆体樹脂を塗布及び乾燥した後、赤外線加熱装置を利用して追加乾燥及び硬化する工程中の80℃以上での総加熱時間が5〜60分の範囲であり、このうち80〜180℃の温度区間での熱処理条件が式2を満たす請求項9に記載のフレキシブル金属箔積層体の製造方法。

[式2]

t:ポリイミド樹脂層の厚さ(μm)

T:80℃〜180℃の温度範囲での平均昇温速度(K/min)

【請求項13】

ポリイミド前駆体樹脂を塗布及び乾燥した後、赤外線加熱装置を利用して追加乾燥及び硬化する工程中の300℃以上の総熱処理時間が80℃以上の総熱処理時間に対して10〜40%である、請求項12に記載のフレキシブル金属箔積層体の製造方法。

【請求項14】

ポリイミド前駆体樹脂を塗布して乾燥した後、これを加熱炉内で一定時間静置させるバッチ式であるか、ポリイミド前駆体樹脂で覆われた金属箔を、一定時間で連続的に加熱炉の内部を移動させる連続式である請求項9に記載のフレキシブル金属箔積層体の製造方法。

【図1】

【図2】

【図2】

【公表番号】特表2012−527364(P2012−527364A)

【公表日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2012−511769(P2012−511769)

【出願日】平成22年5月24日(2010.5.24)

【国際出願番号】PCT/KR2010/003246

【国際公開番号】WO2010/137832

【国際公開日】平成22年12月2日(2010.12.2)

【出願人】(508171000)エスケー イノベーション シーオー., エルティーディー. (19)

【Fターム(参考)】

【公表日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成22年5月24日(2010.5.24)

【国際出願番号】PCT/KR2010/003246

【国際公開番号】WO2010/137832

【国際公開日】平成22年12月2日(2010.12.2)

【出願人】(508171000)エスケー イノベーション シーオー., エルティーディー. (19)

【Fターム(参考)】

[ Back to top ]