フレーク状銀粉及びその製造方法、並びに導電性組成物

【課題】導電特性に優れ、かつ被着体に対する接着性に優れ、さらに、低コスト化が実現可能なフレーク状銀粉、及びその製造方法、並びに前記フレーク状銀粉を含有する導電性組成物を提供すること。

【解決手段】本発明に係るフレーク状銀粉は、レーザー回折法における50%粒径が、3μm以上、8μm以下であり、見掛密度が、0.25g/cm3以上、0.5g/cm3以下であり、かつ、ポリエステル系樹脂100重量部に対して100重量部含有したときの乾燥膜厚15μmの導電被膜の表面抵抗値が、0.4Ω/□以下である。

【解決手段】本発明に係るフレーク状銀粉は、レーザー回折法における50%粒径が、3μm以上、8μm以下であり、見掛密度が、0.25g/cm3以上、0.5g/cm3以下であり、かつ、ポリエステル系樹脂100重量部に対して100重量部含有したときの乾燥膜厚15μmの導電被膜の表面抵抗値が、0.4Ω/□以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フレーク状銀粉及びその製造方法に関する。また、前記フレーク状銀粉を含む導電性組成物、並びに導電性組成物を用いた導電性シート、及び導電パターン付き積層体に関する。

【背景技術】

【0002】

樹脂と導電性粒子を主成分とする導電性組成物は、従来より、コーティング用途、電磁波シールド用途などの導電性シートや、印刷による回路形成用途の導電パターン付き積層体等として、プリント配線板、電子機器などの電子部品等に使用されており、種々の提案がなされている(例えば、特許文献1〜5)。

【0003】

特許文献1には、フレーク状の粒径を有し、レーザー回折法50%粒径が3〜8μm、見掛密度が0.4〜1.1g/cm3、BET法比表面積が1.5〜4.0m2/gであることを特徴とする導体ペースト用のフレーク状銀粉、及びその製造方法が記載されている。

【0004】

特許文献2においては、3〜8μmの平均粒径、1.5〜4.0m2/gの比表面積、及び0.4〜1.1g/cm3の見掛密度を有する薄片状銀粉Aと、3〜10μmの平均粒径、0.6〜1.2m2/gの比表面積、及び1.5〜2.1g/cm3の見掛密度を有する薄片状銀粉Bと、樹脂とを含有する導電性ペースト組成物が記載されている。この組成物は、薄片状銀粉Aと薄片状銀粉Bとの合計重量100部に対して、薄片状銀粉Aが30〜95重量部含有され、導電性ペーストの固形分に対して薄片状銀粉Aと薄片状銀粉Bとの合計が35〜85重量%含有されていることを特徴としている。

【0005】

特許文献3においては、微粒であり、かつ優れた分散性(低凝集性)を備え、かつ、大きな結晶子径を備えた銀粉を得るために、湿式還元法により銀粉を製造する方法が記載されている。具体的には、錯化剤としてエチレンジアミンテトラ酢酸塩を用いた銀キレート錯体スラリーを原料として湿式還元法を用いて製造することが記載されている。

【0006】

特許文献4においては、導電性ペーストとして導体形成を行った場合の導体抵抗の低減が可能で、かつ、UV硬化型接着剤にも適用可能なフレーク銀粉を提供するために、平均粒径D50が10μm〜13μm、アスペクト比([平均長径(μm)]/[平均厚さ(μm)])が6〜15であるフレーク銀粉を用いることが記載されている。このフレーク銀粉は、所定の粒径を備える球状銀粉と、所定粒径のメディアビーズとをビーズミル内で混合攪拌することで球状銀粉の粒子を塑性変形させてフレーク化する方法が記載されている。

【0007】

特許文献5においては、一次粒子と一次粒子が凝集した凝集粒子で構成され、その平均粒径が0.5〜20μm、比表面積が0.07〜1.7m2/gの導電性粒子と、熱硬化性樹脂を主成分とするバインダーで構成される導電性ペーストが開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−055701号公報

【特許文献2】特開2004−111057号公報

【特許文献3】特開2004−100013号公報 第27〜30段落

【特許文献4】特開2007−254845号公報 第39〜第41段落

【特許文献5】特開2004−265901号公報 第55段落

【発明の概要】

【発明が解決しようとする課題】

【0009】

昨今の電子機器の高性能化の要求に伴って、導電性組成物についてもより優れた特性が求められている。導電性組成物においては、強度、被着体に対する優れた密着力、導電性等の特性を満足し、低コスト化も可能な技術が切望されている。

【0010】

導電性組成物の低コスト化は、導電性粒子の割合を少なくすることにより実現することができる。導電性粒子の割合を少なくして樹脂の割合を増加することにより、被着体に対する密着力や強度を高めることが可能となる。しかしながら、導電性組成物中の導電性粒子の割合を少なくすると、導電特性が低下してしまうという問題があった。

【0011】

本発明は、上記背景に鑑みてなされたものであり、その目的とするところは、導電特性に優れたフレーク状銀粉、及びその製造方法、並びに、導電性組成物を提供することである。さらに、この導電性組成物を用いた導電性シート、及び導電パターン付き積層体を提供することである。

【課題を解決するための手段】

【0012】

本発明者らは、上記課題を克服すべく鋭意検討を重ね、以下の態様において、上記課題を解決できることを見出し、本発明を完成するに至った。すなわち、本発明に係るフレーク状銀粉は、レーザー回折法における50%粒径が、3μm以上、8μm以下であり、見掛密度が、0.25g/cm3以上、0.5g/cm3以下であり、かつ、ポリエステル系樹脂100重量部に対して100重量部含有したときの乾燥膜厚15μmの導電被膜の表面抵抗値が、0.4Ω/□以下のものである。フレーク状銀粉のBET比表面積は、1m2/g以上、3.5m2/g以下とすることが好ましい。

【0013】

本発明に係るフレーク状銀粉の製造方法は、未解砕フレーク状銀粉に対して、半自由渦遠心式の旋回式気流環境下において分級・分散・解砕する工程を具備し、分級・分散・解砕後の銀粉が、レーザー回折法における50%粒径が3μm以上、8μm以下であり、見掛密度が0.25g/cm3以上、0.5g/cm3以下であり、かつ、ポリエステル系樹脂100重量部に対して100重量部含有したときの乾燥膜厚15μmの導電被膜の表面抵抗値が、0.4Ω/□以下であるものである。前記分級・分散・解砕する工程によって分別された銀粉は、混合して用いることができる。なお、解砕とは、凝集した状態の粉末にエネルギーを与えて一粒毎に粒子を分離させて、粒子の分散性を向上させることをいう。また、半自由渦遠心式とは、装置内部に回転体を持たずに案内羽根等を設けて空気の旋回流を作り、その旋回する動きで粒子に遠心力を働かせ、旋回の流れそのもので粒子に抗力を働かせる方式をいう。

【0014】

本発明に係る導電性組成物は、上記態様のフレーク状銀粉と樹脂とを少なくとも含有するものである。

【0015】

本発明に係る導電性シートは、上記態様の導電性組成物から形成された層を少なくとも有するものである。また、本発明に係る導電パターン付き積層体は、基材と、前記基材上に形成された導電パターンとを具備し、前記導電パターンが、上記態様の導電性組成物により形成されているものである。また、本発明に係る電磁波シールド性シートは、上記態様の導電性組成物から形成された導電層、及び絶縁層が積層されたものである。

【発明の効果】

【0016】

本発明によれば、導電特性に優れたフレーク状銀粉、及びその製造方法を提供することができるという優れた効果がある。さらに、前記フレーク状銀粉を含有する導電性組成物、及びこの導電性組成物を用いた導電性シート、及び導電パターン付き積層体を提供することができるという優れた効果がある。

【図面の簡単な説明】

【0017】

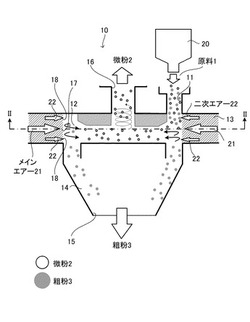

【図1】本発明に係る旋回式気流分級・分散装置の一例を示す模式的断面図。

【図2】図1のII−II切断線における模式的上面図。

【図3】本発明に係るフレーク状銀粉の微粉と粗粉を説明するための粒径分布を示すグラフ。

【図4】実施例1で用いた分級・分散・解砕処理前の未解砕フレーク状銀粉の走査型電子顕微鏡写真。

【図5A】実施例1に係るフレーク状銀粉の粗粉の走査型電子顕微鏡写真。

【図5B】実施例1に係るフレーク状銀粉の微粉の走査型電子顕微鏡写真。

【発明を実施するための形態】

【0018】

以下、本発明を適用した実施形態の一例について説明する。なお、本発明の趣旨に合致する限り、他の実施形態も本発明の範疇に属し得ることは言うまでもない。また、以降の図における各部材のサイズや比率は、説明の便宜上のものであり、実際のものとは異なる。

【0019】

本発明に係るフレーク状銀粉は、レーザー回折法における50%粒径(以降、単に「50%粒径」と略記する)が、3μm以上、8μm以下であり、見掛密度が、0.25g/cm3以上、0.5g/cm3以下であり、かつ、ポリエステル系樹脂100重量部に対して100重量部含有したときの乾燥膜厚15μmの導電被膜の表面抵抗値が、0.4Ω/□以下となるものである。なお、前述の50%粒径とは、積算%の分布曲線が50%のときの横軸の粒径と交差するポイントの粒子径をいう。

【0020】

本発明に係るフレーク状銀粉は、50%粒径を3μm以上とすることにより、粒子の表面積が増加するのを抑制することができる。その結果、接触抵抗を抑制して導電性を良好に保つことができる。また、50%粒径を8μm以下とすることにより、粒子同士の重なりを良好な状態とし、粒子間の接触面積を良好に保つことができる。その結果、導電性を良好な状態に保つことができる。フレーク状銀粉の50%粒径のより好ましい範囲は、4μm以上、7μm以下であり、特に好ましい範囲は、5.3μm以上、6.2μm以下である。

【0021】

本発明に係るフレーク状銀粉の特徴の1つとして、見掛密度が非常に低いことが挙げられる。見掛密度を0.5g/cm3以下とすることにより、導電性組成物中のフレーク状銀粉の添加量を少なくしつつ良好な導電性を提供することができる。また、フレーク状銀粉の見掛密度を0.25g/cm3以上とすることにより、樹脂と混合して導電性組成物として利用する場合の粘度上昇を抑制することができる。このため、信頼性の高い導電性組成物を提供することができる。より好ましい見掛密度は、0.3g/cm3以上、0.4g/cm3以下であり、特に好ましい見掛密度は、0.36g/cm3以上、0.4g/cm3以下である。

【0022】

また、本発明に係るフレーク状銀粉は、ポリエステル系樹脂100重量部に対してフレーク状銀粉を100重量部含有したときの乾燥膜厚15μmの導電被膜の表面抵抗値が、0.4Ω/□以下のものである。表面抵抗値のより好ましい範囲は、0.4Ω/□未満であり、さらに好ましくは0.35Ω/□以下である。なお、表面抵抗値は、ポリエステル系樹脂100重量部に対してフレーク状銀粉100重量部含有する導電性組成物を、膜厚が15μmになるように塗布・乾燥させた塗膜を測定して求めたものである。必要に応じて希釈溶剤を加えることができる。ポリエステル系樹脂は、従来公知のものを制限なく用いることができる。例えば、東洋紡績社製バイロン200(Tg:67℃)、バイロン240(Tg:60℃)、バイロン300(Tg:7℃)、バイロン500(Tg:4℃)バイロン600(Tg:47℃)等が挙げられる。

【0023】

ポリエステル系樹脂100重量部に対してフレーク状銀粉100重量部を混合させる方法としては、例えばミキサー、ディソルバー、フーバーマーラー、3本ロールミル、サンドミル等が挙げられる。ポリエステル系樹脂100重量部に対してフレーク状銀粉100重量部を含有する導電性組成物をバーコーターで塗布し、例えば、100℃で2分間乾燥させることにより乾燥膜厚15μmの塗膜を形成する。

【0024】

フレーク状銀粉のBET比表面積は、1m2/g以上、3.5m2/g以下であることが好ましい。BET比表面積を1m2/g以上とすることにより、粒子間の接触点数を良好な状態とし、良好な導電性を得ることができる。また、BET比表面積を3.5m2/g以下とすることにより、樹脂に混合して導電性組成物とする場合に、粘度の上昇を抑制して信頼性を高めることができる。BET比表面積のより好ましい範囲は、1.2m2/g以上、2.5m2/g以下であり、特に好ましい範囲は、1.5m2/g以上、1.9m2/g以下である。

【0025】

本発明に係る導電性組成物は、樹脂と導電性粒子を少なくとも含有するものであって、導電性粒子として前述のフレーク状銀粉を用いるものである。すなわち、導電性粒子として、50%粒子径が3μm以上、8μm以下であり、見掛密度が、0.25g/cm3以上、0.5g/cm3以下であり、かつ、ポリエステル系樹脂100重量部に対して100重量部含有したときの乾燥膜厚15μmの導電被膜の表面抵抗値が、0.4Ω/□以下となるフレーク状銀粉を少なくとも含有するものである。

【0026】

本発明に係るフレーク状銀粉は、前述したとおり、ポリエステル系樹脂100重量部に対して100重量部含有したときの乾燥膜厚15μmの導電被膜の表面抵抗値が、0.4Ω/□以下のものを用いているので導電特性に優れる。このため、導電性組成物の導電性粒子として用いた場合、所望の導電特性に設計するためのフレーク状銀粉の含有量を従来のフレーク状銀粉よりも減らすことが可能となる。従って、本発明に係る導電性組成物は、強度、被着体に対する優れた密着力を実現することが可能となる。また、低コスト化を図ることが可能となる。

【0027】

導電性組成物に含有する樹脂は、特に限定されないが、一例として、ポリウレタン樹脂、(不飽和)ポリエステル樹脂、アルキッド樹脂、ブチラール樹脂、アセタール樹脂、ポリアミド樹脂、(メタ)アクリル樹脂、スチレン/(メタ)アクリル樹脂、ポリスチレン樹脂、ニトロセルロース、ベンジルセルロース、セルロース(トリ)アセテート、カゼイン、シェラック、ゼラチン、ギルソナイト、ロジン、ロジンエステル、ポリビニルアルコール、ポリビニルピロリドン、ポリアクリルアミド、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロース、メチルセルロース、エチルセルロース、ヒドロキシエチルメチルセルロース、ヒドロキシプロピルメチルセルロース、カルボキシメチルセルロース、カルボキシメチルエチルセルロース、カルボキシメチルニトロセルロース、エチレン/ビニルアルコール樹脂、スチレン/無水マレイン酸樹脂、ポリブタジエン樹脂、ポリ塩化ビニル樹脂、ポリ塩化ビニリデン樹脂、ポリフッ化ビニリデン樹脂、ポリ酢酸ビニル樹脂、エチレン/酢酸ビニル樹脂、塩化ビニル/酢酸ビニル樹脂、塩化ビニル/酢酸ビニル/マレイン酸樹脂、フッ素樹脂、シリコン樹脂、エポキシ樹脂、フェノキシ樹脂、フェノール樹脂、マレイン酸樹脂、尿素樹脂、メラミン樹脂、ベンゾグアナミン樹脂、ケトン樹脂、石油樹脂、塩素化ポリオレフィン樹脂、変性塩素化ポリオレフィン樹脂、塩素化ポリウレタン樹脂等が挙げられる。これらのうち、ウレタン樹脂とエポキシ樹脂を含有する事がより好ましい。ウレタン樹脂とエポキシ樹脂を用いることにより、乾燥被膜にした際の被着体に対する密着性や接着力を向上させることができる。また、乾燥被膜の耐熱性を向上させることができる。

【0028】

本発明に係る導電性組成物には、例えば印刷や塗布を行い易くするために、必要に応じて溶剤を加えることができる。使用する溶剤は、特に限定されないが、一例としては、n−ヘキサン、n−ヘプタン、n−オクタンなどの脂肪族炭化水素系有機溶剤、及びシクロヘキサン、メチルシクロヘキサン、エチルシクロヘキサン、シクロヘプタン、シクロオクタンなどの脂環族炭化水素系溶剤、トルエン、キシレンなどの芳香族炭化水素系溶剤、アセトン,メチルエチルケトン、メチルイソブチルケトン、炭酸ジメチルなどのケトン系有機溶剤、酢酸メチル、酢酸エチル、酢酸n−プロピル、酢酸ブチル、プロピレングリコールモノエチルエーテルアセテートなどのエステル系溶剤メタノール、エタノール、n−プロパノール、イソプロパノール、ブタノールなどのアルコール系溶剤、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテルなどが挙げられる。

【0029】

本発明に係る導電性組成物は、本発明のフレーク状銀粉以外の導電性フィラーを含有していてもよい。具体的には、銀、銅、ニッケル等の金属粉、及びはんだ等の合金粉、並びに銀めっきされた銅粉、又は金属めっきされた以下のガラス繊維、プラスチック若しくはカーボンのフィラーなどが挙げられる。金属粉の形状としては、球状、フレーク状、樹枝状、繊維状などが挙げられる。導電特性を良好にする観点からは、導電性フィラーとして本発明のフレーク状銀粉を単独で用いることが好ましい。但し、この場合であっても、特性に影響を与えない範囲であれば他の導電性フィラーが含まれていてもよい。

【0030】

本発明に係る導電性組成物の上記特性のフレーク状銀粉の含有量は、用途やニーズに応じて、適宜設計することができるが、導電性粒子として本発明に係るフレーク状銀粉を用いる場合には、樹脂100重量部に対して、フレーク状銀粉の含有量を25重量部以上、900重量部以下とすることが好ましい。低コスト化、強度、被着体に対する優れた密着力の観点からは、50重量部以上、400重量部以下とすることが好ましい。フレーク状銀粉が25重量部より少ない場合、所望の導電性が得られない恐れがある。一方、900重量部より多い場合、相対的に樹脂が少なくなるため乾燥被膜が脆くなる恐れがある。

【0031】

本発明に係る導電性組成物は、樹脂、溶剤、及びフレーク状銀粉を秤取った後、必要に応じて添加剤を混合して、分散することにより製造することができる。混合や分散方法は、特に制限はなく、例えばミキサー、ディソルバー、フーバーマーラー、3本ロールミル、サンドミル等を用いることができる。必要に応じて添加する添加剤の例としては、紫外線吸収剤、紫外線安定剤、ラジカル捕捉剤、充填剤、チクソトロピー付与剤、老化防止剤、酸化防止剤、帯電防止剤、難燃剤、熱伝導性改良剤、可塑剤、ダレ防止剤、防汚剤、防腐剤、殺菌剤、消泡剤、レベリング剤、ブロッキング防止剤、硬化剤、増粘剤、分散剤、シランカップリング剤等を挙げることができる。

【0032】

本発明に係る導電性組成物は、導電性シート、導電パターン付き積層体等をはじめとする種々の用途に応用することができる。例えば、非接触型ICメディアのアンテナ回路や、プリント基板の導電回路、印刷エレクトロニクス用導電材料、タッチパネル及び太陽電池等の各種電極材を形成する導電性インキ、導電性ペーストとして利用することができる。また、電磁波シールド用メッシュ膜、電磁波シールド用導電性薄膜、静電気帯電防止膜、導電性接着剤、非導電性物への導電性付与膜、例えば導電布等として使用できる。また、導電性ペーストを用いたプリント配線基板のビアの穴埋めなどに用いてもよい。なお、これらは一例であって、電子機器、電子部品等の部材全般に亘って本発明の導電性組成物を用いることができる。

【0033】

電磁波シールド用途に用いる場合には、周波数1GHzにおける電磁波シールド性が40dB以上であることが好ましく、より好ましくは60dB以上である。なお、電磁波シールド性は、ポリエステル系樹脂100重量部に対してフレーク状銀粉を100重量部含有する導電性組成物を、厚さ12.5μmのポリイミドフィルム上に厚さ15μmの導電層を形成するように塗布・乾燥させることにより塗膜を得、これをKEC法により測定して求めたものである。ポリエステル系樹脂としては、特に制限はなく、前述したものを好適に適用することができる。

【0034】

本発明に係る導電性シートは、導電性組成物から形成された導電層からなる乾燥被膜を少なくとも有する。本発明に係るパターン付き積層体は、基材上に形成された導電パターンを少なくとも有する。導電パターンや乾燥被膜(以下、これらをまとめて「導電層」と称する)は、導電性組成物を基材上に、印刷・塗布等により形成することにより得られる。

【0035】

上記印刷・塗布は、例えばグラビア印刷、フレキソ印刷、スクリーン印刷、インクジェット印刷、ディスペンサー印刷、スプレーコート、スピンコート、ダイコート、リップコート、コンマコート、ナイフコート、ディップコート、カーテンコート、ロールコート、バーコート等を用いることができる。また印刷形態は、ベタ塗りあってもよいし、配線回路などのパターン印刷であってもよい。

【0036】

上記導電層の厚さは0.5μm〜100μmが好ましい。0.5μmに満たない場合、導電性が不足する恐れがある。一方、100μmを超える場合、導電性組成物を印刷・塗布した後に乾燥に時間がかかる恐れがある。

【0037】

上記基材は、例えば、ポリエステル、ポリカーボネート、ポリイミド、ポリフェニレンサルファイドなどのプラスチックフィルムを挙げることができる。また、基材は、剥離処理や、乾燥被膜との密着性を向上させるためのコロナ処理や易接着処理を施してもよい。基材の厚さは、1μm〜250μmが好ましい。基材が1μmに満たない場合、シートとしての強度が弱くなる恐れがある。一方、250μmを超える場合、印刷・塗布が困難になる場合もある。

【0038】

本発明に係る導電性シートは、導電性粘着シート、導電性接着シートなどに用いてもよい。例えば、本発明に係る導電性組成物から形成した導電層と、公知の粘着剤あるいは接着剤から形成した粘着剤層あるいは接着剤層を積層して導電性シートとすることができる。また、プラスチックフィルムを基材として用い、導電層、粘着剤層等とを順次積層してもよい。また、導電性組成物に粘着性あるいは接着性を有する樹脂を用いることで、導電層単独で導電性粘着シートあるいは導電性接着シートとして用いてもよい。

【0039】

本発明に係る導電性シートや導電パターン付き積層体は、導電層の一方の面に絶縁層を具備することが好ましい。ここで絶縁層を有する導電性シートを電磁波シールド性シート(本明細書においては、フィルムとして定義される電磁波シールド性フィルムも含めて電磁波シールド性シートと称するものとする)ということがある。電磁波シールド性シートは、絶縁層を2層以上有してもよい。絶縁層の厚さは、特に限定されないが、0.5μm〜200μmが好ましい。絶縁層の厚さが0.5μm未満の場合、シートを折り曲げた際に亀裂が入る恐れがある。一方、200μmを超える場合、導電層と絶縁層を足した厚みが厚くなり、シートの柔軟性が不足する恐れがある。なお、絶縁層の形成方法は、従来公知の方法を制限なく利用することができる。

【0040】

本発明に係る導電性シートや導電パターン付き積層体等に用いる絶縁層は、特に限定されないが、絶縁性の樹脂を用いて形成することが好ましい。例えば、アクリル樹脂、ウレタン樹脂、ポリエステル樹脂、エポキシ樹脂、フェノール樹脂、ポリカーボネート樹脂などから形成したフィルムや、ポリエステル、ポリカーボネート、ポリイミド、ポリフェニレンサルファイドなどのプラスチックフィルムを使用することができる。

【0041】

本発明において絶縁層は、必要に応じてシランカップリング剤、酸化防止剤、顔料、染料、粘着付与樹脂、可塑剤、紫外線吸収剤、消泡剤、レベリング調整剤、充填剤、難燃剤等を含むこともできる。

【0042】

本発明に係るフレーク状銀粉の製造方法は、特に限定されないが、以下、好ましい製造方法の一例について説明する。

【0043】

まず、原料粉を用意する。原料粉として粒状銀粉を用いる場合には、フレーク化工程によりフレーク状の銀粉を得る。フレーク状の銀粉を得る方法は、公知の方法を制限なく用いることができる。原料粉として、市販のフレーク状の銀粉を用いてもよい。

【0044】

次いで、上記フレーク状の銀粉を半自由渦遠心式の旋回式気流環境下において分級・分散・解砕処理し、フレーク状銀粉を得る。本明細書においては、半自由渦遠心式の旋回式気流環境下による分級・分散・解砕処理前のフレーク状の銀粉を「未解砕フレーク状銀粉」と称する。

【0045】

以下、より具体的に、本発明に係るフレーク状銀粉の製造方法について説明する。粒状銀粉のフレーク化工程は、例えば、公知の攪拌ボールミルを用いる方法の場合には、アトマイズ法、電解法、又は化学還元法など同様公知の方法で得られた粒状銀粉を好適に利用することができる。攪拌ボールミルは、円筒状の内面を有する容器と、その容器内に設けられた攪拌翼とを備えたものである。フレーク化工程では、攪拌ボールミルの容器内には、粒状銀粉、ボール、溶媒及び処理剤が仕込まれ、容器内の攪拌翼によって、ボールに5〜300Gの遠心力が加わり、粒状銀粉にボールからのせん断応力が作用し、粒状銀粉がフレーク化されて、未解砕フレーク状銀粉が得られる。

【0046】

銀粉をフレーク化すると、通常、得られたフレーク状銀粉の中に、フレーク化工程で粒子同士が衝突することで、絡みや付着により2次凝集したフレーク状銀粉(未解砕フレーク状銀粉)が生じる。このように、粒子同士の凝集が発生すると、粒子の分散性が低下してしまう場合があり、また、導電性組成物中において粘度上昇等の粘度変動が生じるという問題もある。

【0047】

未解砕フレーク状銀粉は、フレーク状銀粉が得られれば特に限定されないが、本発明に係る特性範囲を有するフレーク状銀粉を容易に得る観点からは、以下の範囲のものであることが好ましい。すなわち、未解砕フレーク状銀粉の50%粒径は、3.1μm以上、10μm以下の範囲であることが好ましく、より好ましくは5μm以上、7μm以下である。また、未解砕フレーク状銀粉のBET比表面積は、1m2/g以上、3.5m2/g以下が好ましく、より好ましくは1.5m2/g以上、2.5m2/g以下である。さらに、未解砕フレーク状銀粉の見掛密度は、0.45g/cm3以上、0.85g/cm3以下であることが好ましく、より好ましくは0.47g/cm3以上、0.75g/cm3以下である。

【0048】

半自由渦遠心式の旋回式気流環境下において分級・分散・解砕する工程においては、半自由渦遠心式の旋回式気流環境下による分級・分散・解砕処理が可能な分級・分散・解砕処理装置(以下、「旋回式気流分級・分散装置」と略記する)に、未解砕フレーク状銀粉を投入する。そして、旋回式気流分級・分散装置において、分級・分散・解砕処理を施す。本発明に係る旋回式気流分級・分散装置の具体的な例としては、日清エンジニアリング社製の旋回気流式分級機エアロファインクラシファイアAC−20を例示することができる。

【0049】

図1に、旋回式気流分級・分散装置の一例の模式的断面図を、図2に図1のII−II切断線における模式的上面図を示す。なお、図1、図2において例示した装置構成は、一例であり、本発明の趣旨を逸脱しない範囲で、種々の装置を利用することができる。

【0050】

旋回式気流分級・分散装置10は、原料投入口11、分級ゾーン12、案内羽根13、粗粉回収部14、粗粉取出し口15、微粉取出し口16、吹き出し部17等を有する。原料投入口11は、未解砕フレーク状銀粉を投入するための入り口部である。例えば、原料供給機20から原料である未解砕フレーク状銀粉1が、所定のタイミングで所定量投入されるようになっている。

【0051】

分級ゾーン12は、半自由渦遠心式の旋回気流を生じさせるゾーンであり、原料投入口11から投入された未解砕フレーク状銀粉1が最初に通過するゾーンである。分級ゾーン12は、平面視において概略円形状に形成されており、半自由渦遠心式の旋回気流を形成するための気流の吹き出し部17が分級ゾーン12の外周部側壁に設けられている。

【0052】

旋回式気流は、メインエアー21によって生じる。メインエアー21の上方、下方からは、2次エアーが吹き出しノズル18から分級ゾーン12に導入される。メインエアー21の吹き出し部17及び2次エアーの吹き出しノズル18は、分級ゾーン12を取り囲むように配置され、メインエアー21の吹き出し部17は案内羽根13によって複数に区画されている。メインエアー21の吹き出し部17と2次エアー22の吹き出しノズル18は、仕切り板(不図示)によって完全に、若しくは一部が分離されていてもよいし、仕切り板を設けずに、領域によって風量を調整するようにしてもよい。案内羽根13は、メインエアー21の吹き出し部17と2次エアー22を吹き出しノズル18から分級ゾーン12に誘導するための役割を担う。

【0053】

粗粉回収部14は、設定した分級点より粒径の大きい粗粉を主とするフレーク状銀粉(以下、単に「粗粉3」という)を回収するゾーンであり、粗粉取出し口15は、粗粉3を取出すための取出し口である。また、微粉取出し口16は、設定した分級点より微粉を主とする粒径のフレーク状銀粉(以下、単に「微粉2」という)を取出すための取出し口である。旋回式気流分級・分散装置10においては、原料粉を分級・分散後、分級装置下部に設置された粗粉回収部14に粗粉3が回収される。また、旋回式気流分級・分散装置10の上部に設けられた微粉取出口16から微粉回収用のサイクロン若しくはバグフィルターにて微粉2が回収される。

【0054】

図3に、旋回式気流分級・分散装置10によって分けられる粗粉3と微粉2の粒径分布の一例の説明図を示す。用いる未解砕フレーク状銀粉の粒度分布によって異なるが、図3に示すような粒度分布を有する場合、分級点よりも大きな粒径を持つフレーク状銀粉が主として粗粉3として得られる。一方、分級点よりも小さな粒径を持つフレーク状銀粉が主として微粉2として得られる。

【0055】

その後、旋回式気流分級・分散装置によって得られた微粉2と粗粉3を回収することによって本発明に係るフレーク状銀粉を得る。本発明に係るフレーク状銀粉は、分級・分散後に得られた粗粉3及び微粉2各々全量を混合して用いることが好ましい。一般的な分級処理においては、所定の粒度分布を有する粉末を得るために、分級処理によって得られた微粉2、粗粉3の2種類のうちのいずれかを除去したり、気相分級の場合に多く行われる、粗粉3及び微粉2のいずれもカットして中間粒度の粉末を得たりする操作が行われる。後者の場合、まず粗粉を除去した後に、得られた微粉を再度分級して微粉を除去して所定の粒度分布とする操作を行なう。しかしながら、所定の粒度分布よりも外側の粒度をカットして使用すると、銀のように非常に高価な金属を扱う場合、ロスが増え、コスト面で非常に損失が大きくなる。

【0056】

本発明の旋回式気流分級・分散装置による分級・分散・解砕処理は、2次凝集によって付着している粒子同士を剥離して粒子の単分散性を高め、分級・分散後に得られた粗粉3及び微粉2各々全量を混合して用いることができる。このため、ロスを無くして低コスト化を実現することができる。本発明のように、分級・分散処理後の粉末を混合して使用する場合は、分級点の設定そのものには特に意味はない。そのため、分級・分散・解砕条件を設定する際には分級比に着目して設定するのが好ましい。ここで、分級比は分級・分散・解砕処理後に得られた微粉及び粗粉の回収量の比として定義する。

【数1】

【0057】

得られた粗粉3及び微粉2を混合する方法は特に限定されず、ボールミル、ロッキングミル、V型ブレンダー、振動ミル等の従来公知の混合機を用いることができる。しかし、粒子の再凝集、及び粒子の形状変化を防止する観点からは、粗粉3及び微粉2の混合は、運動エネルギーが低いV型ブレンダーを用いるのが好ましい。

【0058】

無論、50%粒径が3μm以上、8μm以下の範囲内であれば、微粉2、粗粉3をそれぞれ単独で利用することも可能である。用途、ニーズに応じて、微粉2のみ、若しくは粗粉3のみを利用したり、微粉2、粗粉3を任意の割合で混合したりしてもよい。所望の粒径を得る方法としては、上記のように微粉2、粗粉3の割合等に応じて変更する他、分級点の設定変更等により調整することができる。

【0059】

旋回式気流分級・分散装置の機構から考えた場合、例えば旋回気流の風量が増えると遠心力が増大し、粒子に作用する抗力が低下する。そして、微粉回収用のサイクロン若しくはバグフィルターへ向かう微粉の量が減少し、分級比が小さくなる。また、分級比は、前述のように旋回気流による遠心力及び抗力との関係により規定されるものであり、旋回気流の風量によって適宜調整することが可能である。従って、分級比は、特に規定する必要はない。分級比は、未解砕フレーク状銀粉の粒度及び見掛密度に応じて、本発明による単分散性の高いフレーク状銀粉の特性が所定の範囲を満足する分級比の範囲であればよい。つまり、分級比を調整して、分級・分散・解砕後の微粉及び粗粉を混合した粉末の見掛密度及びレーザー回折法における50%粒径が所定の範囲になるよう設定することが好ましい。但し、旋回気流を増加させ過ぎると装置内壁面との衝突が激しくなり、粒子の損傷や変形も増える恐れがあるので、適切な風量に設定することが好ましい。

【0060】

従来より、粒子の凝集状態を改善する方法としては、種々の粉砕機、ミル、分級機を用いて解砕処理を施す方法が知られている。上記特許文献3においては、高エネルギーボールミル、高速導体衝突式気流型粉砕機、衝撃式粉砕機、ゲージミル、媒体攪拌型ミル、高水圧式粉砕装置等により解砕処理を施す方法に代わる方法として、以下の方法が提案されている。第1の方法として、凝集状態にある乾燥した銀粉を、遠心力を利用した風力サーキュレータを用いて解砕処理する方法である。第2の方法として、凝集状態にある銀粉を含有した銀粉スラリーを、遠心力を利用した流体ミルを用いて解粒処理する方法である。

【0061】

上記特許文献4及び5においては、凝集状態の粒子の解砕方法として、遠心力を伴う回転性の装置に粒子を投入して、相対的に風力エネルギーを加える方法が開示されている。具体的には、日清エンジニアリング社製の強制渦遠心式空気分級機である「ターボクラシファイア」を用いてサーキュレーションさせ、凝集状態にある粒子同士を衝突させて解粒処理を行う方法が開示されている。しかしながら、上記特許文献4及び5のような遠心力を伴う回転性の装置に粒子を投入して相対的に風力エネルギーを加える方法は、銀粉のような柔らかい金属においては形状が変化しやすいという問題がある。また、分級ローターに取り付けられた分級羽根と銀粉の粒子が衝突するので、銀粉の損傷や銀粉の凝集が生じやすいという問題がある。

【0062】

本発明に係る旋回式気流分級・分散装置の特徴点として、少なくとも粉体の存在領域にローターなどの駆動部(可動部)が設けられていないことが挙げられる。ローターなどの駆動部が粉体の存在領域に設けられていると、ローターに取り付けられた分級羽根と銀粉の粒子が衝突するので、凝集が生じやすく、粒子形状が変化しやすくなる。本発明に係る旋回式気流分級・分散装置によれば、ローターなどの駆動部を設けないことにより、これらの問題を回避することができる。例えば、強制渦遠心式分級機は、ローターの回転による遠心力と機内を通過する空気の抗力を粒子に働かせることで分級を行うが、前述の通り分級羽根と銀粉の粒子が衝突するので凝集が生じやすく、粒子形状が変化しやすくなる。その結果、見掛密度を小さくすることが困難となり、高い導電性が得られない。

【0063】

本発明に係るフレーク状銀粉は、旋回式気流環境下における分級・分散・解砕処理によって、実質的に未解砕フレーク状銀粉から粒子形状変化していないことを下記式(2)の解砕度により確認した。

【数2】

なお、上記BET比表面積は、不活性気体の低温低湿物理吸着によるBET理論に基づいて、粉体粒子表面に吸着占有面積の判った分子を液体窒素の温度で吸着させ、その量から試料の比表面積を求める。吸着させる分子は窒素やクリプトンなどの気体分子であり、試料である粉体粒子よりもはるかに小さい。そのため、未解砕フレーク状銀粉のように凝集して粒子同士が重なっていても、気体分子が粒子と粒子の間に容易に侵入できるため、粒子形状の変化がなければ解砕前後でBET比表面積の値は変化しないと考えられる。よって、解砕前後のBET比表面積の比を解砕度とすれば、粒子形状が変化していなければ解砕度は1となる。

【0064】

一方、解砕処理によって、粒子が折れ曲がったり、破断したり、機械的に凝集を起こすなど粒子形状に変化があれば、粒子の表面積も変化するため、解砕度は1から離れた値を取ることになる。従って、解砕度の値は粒子形状の変化を反映しうる指標である。但し、解砕度を求めるに際しては、解砕後の粉末のBET比表面積は粗粉及び微粉全量を混合した場合の値を使用して求めるものとする。解砕度が0.90以上、1.15以下であれば、本発明のフレーク状銀粉を導電フィラーとして用いた際に、従来よりも少量添加で高い導電性を発現でき、より好ましくは0.94以上、1.12以下である。特に好ましくは1以上、1.12以下である。

【0065】

また、本発明に係るフレーク状銀粉は、旋回式気流環境下における分級・分散・解砕処理によって、フレーク状銀粉が実質的に単分散であることを下記式(3)の見掛密度変化率により確認した。なお、ここで「単分散」とは、粉体において凝集がなく粒子が実質的に一粒毎に分離された状態にあるものをいう。

【数3】

但し、見掛密度変化率を求めるに際しては、分級・分散・解砕後の粉末の見掛密度変化率は粗粉及び微粉全量を混合した場合の値を使用して求めるものとする。

【0066】

解砕度、及び見掛密度変化率は、前述のとおり、解砕前後における粉末全体の状態を比較する指標であり、粗粉と微粉全量を混合した場合に定義した値である。そのため、粗粉、若しくは微粉の各々単独の粒子形状変化の度合いや単分散性を、解砕度、及び見掛密度変化率から見積もることはできない。しかし、粗粉と微粉全量を混合処理した後の粉末の解砕度と見掛密度変化率から、粒子形状の変化がなく、かつ単分散の状態であるという知見が得られれば、中間工程品である粗粉と微粉各々は、粒子形状の変化なく単分散であると言える。従って、粗粉と微粉の粒子形状変化の度合いと単分散性は、粗粉と微粉全量を混合した際の解砕度、及び見掛密度変化率より判定することができる。

【0067】

旋回式気流環境下における分級・分散・解砕処理によって、粒子が解砕されて付着粒子が分離し、粒子サイズで分散化することで単分散となれば、粒子と粒子の重なりが粗となって、規定の容器内の粉体の充填量で表わされる見掛密度の値は、解砕前よりも大きく下がる。そのため、見掛密度変化率の大きさから単分散の度合いを見積もることができる。逆に、過剰な解砕により粒子が破断すれば見掛密度変化率は小さくなったり、若しくは見掛密度が上昇したりする(見掛密度変化率が負の値となる)と考えられる。粒子の変形によって粒子同士の重なりが粗となって見掛密度変化率が大きくなる場合も想定される。従って、見掛密度変化率が大きくても、それだけでは高い導電性が得られるわけではない。すなわち、解砕度と見掛密度変化率は両方とも満たしていることが必要で、片方だけを満たしていても高い導電性は得られない。しかしながら、解砕度は満たすが見掛密度変化率は満たさないということは実際には起こり得ず、分級・分散・解砕処理では実質的に粒子形状が変化せずに単分散されるので、自ずと解砕度及び見掛密度変化率の両方を満たすことになる。

【0068】

見掛密度変化率が18%以上であれば、本発明のフレーク状銀粉を導電フィラーとして用いた際に、従来よりも少量添加で高い導電性を実現できる。見掛密度変化率のより好ましい範囲は25%以上、70%以下である。見掛密度変化率が70%以下とすることにより、良好な単分散性を確保することができる。

【0069】

以下、旋回式気流分級・分散装置10において、粒子の単分散性が高いフレーク状銀粉が得られる理由について説明する。本発明においては、旋回式気流分級・分散装置の2次エアー22を用いることにより、メインエアー21によって生じる旋回流を整流・加速させることができる。この2次エアー22は上下に2つ備え付けられており、分級ゾーン12において2段階で分級・分散処理を行う。より具体的には、まず、分級ゾーン12の上部側にある2次エアー22によって、未解砕フレーク状銀粉の分級・分散を促進させることができる。また、分級ゾーン12の下部の2次エアー22によって、分級ゾーン12の上部側では完全に分級・分散できなかった粗粒子に付着した微粒子を再度分級・分散処理することで、未解砕フレーク状銀粉の分級・分散をさらに促進させることができる。

【0070】

本発明に係る旋回式気流環境下による分級・分散・解砕処理によれば、旋回式気流分級・分散装置内の旋回気流により未解砕フレーク状銀粉に遠心力を加え、旋回の流れそのものによって未解砕フレーク状銀粉に抗力を加えることができる。そして、未解砕フレーク状銀粉に加えられる遠心力と抗力のバランスによって、分級・分散・解砕処理を行なう。これに加えて、分級ゾーン12において上下2段階の2次エアー22にて2段階の分級・分散を行い、分級・分散・解砕処理を促進することで、銀粉同士の付着を高精度で剥離し、単分散性を高めることが可能となる。その結果、実質的に粒子形状変化を起こさずに、粒子の単分散性を促進させることが可能となる。

【0071】

従来の種々の分級機、粉砕機を用いた粒子の解砕方法においては、前述したように、粒子同士、又は粒子と装置駆動部との衝突、付着によって粒子の凝集、粒子形状変化が問題となっていた。すなわち、実質的に粒子形状変化がなく、粒子の単分散性が高いフレーク状銀粉を得ることは困難であった。そのため、導電性組成物中のフレーク状銀粉の添加量を少なくしつつ、導電性を向上させることはできなかった。

【0072】

一方、本発明によれば、未解砕フレーク状銀粉に対して、半自由渦遠心式の旋回式気流環境下において分級・分散・解砕する工程を行うことによって、粒子の凝集状態を著しく改善することができる。これによって見掛密度を低下させることができる。50%粒径が3μm以上、8μm以下であり、かつ、見掛密度が0.25g/cm3以上、0.5g/cm3以下の範囲の分散性の高いフレーク状銀粉を用いることにより、ポリエステル系樹脂100重量部に対して100重量部含有したときの乾燥膜厚15μmの導電被膜の表面抵抗値が、0.4Ω/□以下のフレーク状銀粉を得ることができる。その結果、従来よりも少量添加で高い導電性を実現することが可能となる。

【0073】

本発明に係る導電性組成物は、フレーク状銀粉が、1次粒子に近い形状となっていると考えられるため、フレーク状銀粉本来の粒子形状が有する利点を最大限に生かすことができる。さらに、従来よりも導電層中の樹脂量が相対的に増えるため、導電層の基材に対する密着性、被着体に対する接着力を高めることができる。また、低コスト化を実現することが可能となる。しかも、本発明に係るフレーク状銀粉によれば、粒子の単分散性が高いので、粒子の均一性がよく、導電性組成物中の粘度上昇等の粘度変動が生じにくいという優れた特性を有する。

【0074】

≪実施例≫

以下、実施例を示して本発明を更に詳細に説明するが、本発明はこれらによって限定されるものではない。なお、レーザー回折法における50%粒径は、島津製作所社製のSALD−3000Jを使用して測定した。また、BET比表面積は島津製作所社製フローソーブII2300を使用して測定した。見掛密度は、オリフィスの孔径が5mmの漏斗を用い、JIS Z 2504:2000に定められた金属粉の見掛密度試験方法により求めた。

【0075】

《実施例1》

供試粉末として、50%粒径6.1μm、BET比表面積1.7m2/g、見掛密度0.53g/cm3(福田金属箔粉工業社製「ナノメルトAg−XF301S」)である未解砕フレーク状銀粉を用いた。旋回式気流分級・分散装置として、日清エンジニアリング社製の旋回気流式分級機エアロファインクラシファイアAC−20を用いた。前述の未解砕フレーク状銀粉3.4kgを秤取り、前述の旋回式気流分級・分散装置に投入し、分級・分散・解砕処理を行った。得られた粗粉、及び微粉の各全量をボールミルにて混合した。

【0076】

《実施例2》

供試粉末として、50%粒径5.9μm、BET比表面積1.4m2/g、見掛密度0.53g/cm3である未解砕フレーク状銀粉を用いた以外は、実施例1と同様に分級・分散・解砕処理を行った。

【0077】

《実施例3》

供試粉末として、50%粒径5.6μm、BET比表面積1.6m2/g、見掛密度0.47g/cm3である未解砕フレーク状銀粉を用い、旋回式気流分級・分散装置への投入量を3.4kgとした以外は、実施例1と同様に分級・分散・解砕処理を行った。

【0078】

《実施例4》

供試粉末として、50%粒径5.1μm、BET比表面積1.8m2/g、見掛密度0.59g/cm3である未解砕フレーク状銀粉を用い、旋回式気流分級・分散装置への投入量を11.6kgとした以外は、実施例1と同様に分級・分散・解砕処理を行った。

【0079】

《実施例5》

供試粉末として、50%粒径6.2μm、BET比表面積1.8m2/g、見掛密度0.59g/cm3である未解砕フレーク状銀粉を用い、旋回式気流分級・分散装置への投入量を8.0kgとした。それ以外の条件は、実施例1と同様とした。

【0080】

《実施例6》

実施例1にて解砕処理を行って得られた粗粉(50%粒径6.4μm、BET比表面積1.4m2/g、見掛密度0.34g/cm3)を微粉と混合せずに、そのまま用いた。

【0081】

《実施例7》

実施例1にて解砕処理を行って得られた微粉(レーザー回折法50%粒径:4.0μm、BET比表面積:2.4m2/g、見掛密度:0.42g/cm3)を粗粉と混合せずに、そのまま用いた。

【0082】

《実施例8》

実施例2にて解砕処理を行って得られた粗粉(レーザー回折法50%粒径:7.6μm、BET比表面積:1.1m2/g、見掛密度:0.36g/cm3)を微粉と混合せずにそのまま用いた。

【0083】

《実施例9》

実施例2にて解砕処理を行って得られた微粉(レーザー回折法50%粒径:4.9μm、BET比表面積:1.9m2/g、見掛密度:0.37g/cm3)を粗粉と混合せずにそのまま用いた。

【0084】

《比較例1》

供試粉末として、50%粒径6.7μm、BET比表面積1.2m2/g、見掛密度0.61g/cm3である未解砕フレーク状銀粉を用いた。分級・分散・解砕処理は、市販の強制渦遠心式分級機を用いた。前述の未解砕フレーク状銀粉を前述の強制渦遠心式分級機に投入し、分級・分散・解砕処理を行った。そして、得られた粗粉及び微粉各々全量をボールミルにて混合した。

【0085】

《比較例2》

供試粉末として、比較例1と同じ未解砕フレーク状銀粉を用いた。分級・分散・解砕処理は、市販の気流衝突式粉砕機を用いた。粉末の分散方式として気流衝突式粉砕機を用いた場合、高速旋回気流により粗粉と微粉を分離するが、超音速のジェット気流によって粒子同士を衝突させ粉砕を行うため、粒子同士の凝集・粒子形状変化が生じるための高い導電性が得られない。

【0086】

《比較例3》

供試粉末として、比較例1と同様の未解砕フレーク状銀粉を用いた。分級・分散・解砕処理は、市販の回転ハンマー式粉砕機を用いた。回転ハンマー式粉砕機は、高速で回転するスイングハンマの衝撃力とライナによる衝突効果によって粉砕を行い、分級機構を内蔵しているため、過粉砕が少ないという特徴がある。

【0087】

《比較例4》

供試粉末として、50%粒径4.9μm、BET比表面積1.7m2/g、見掛密度0.59g/cm3である未解砕フレーク状銀粉をそのまま用いた。すなわち、分級・分散・解砕処理を行なわずにそのまま用いた。

【0088】

《比較例5》

比較例1で使用した未解砕フレーク状銀粉を用いて、表2の配合で導電性組成物を作製した。

【0089】

図4に、実施例1で用いる未解砕フレーク状銀粉の走査型電子顕微鏡写真を示す。また、図5Aに、実施例1で得られたフレーク状銀粉の粗粉の走査型電子顕微鏡写真を、図5Bに、実施例1で得られたフレーク状銀粉の微粉の走査型電子顕微鏡写真を示す。図4の未解砕フレーク状銀粉は、粒子同士が付着して凝集が生じていることがわかる。これに対して、図5A,図5Bにおける本発明のフレーク状銀粉においては、一粒毎に粒子が分離して分散されていることがわかる。すなわち、旋回式気流環境下において分級・分散・解砕処理を施すことによって、フレーク状銀粉の単分散性が高まることがわかる。

【0090】

(表面抵抗値測定)

導電フィラーとして上記実施例1〜9及び比較例1〜4にて得られたフレーク状銀粉100重量部をそれぞれ秤取り、それぞれにポリエステル系樹脂(東洋紡績社製バイロン200、数平均分子量17,000、ガラス転移温度67℃、水酸基価5KOHmg/g、酸価2KOHmg未満)100重量部を配合し、混合することにより導電性組成物を得た。比較例5は、ポリエステル系樹脂100重量部に対して、比較例1のフレーク状銀粉を150重量部混合したものである。次いで、厚さ100μmのポリエチレンテレフタレートフィルム上に厚さ15μmの導電層が形成できるように導電性組成物を塗工・乾燥した。これにより、導電性シートを得た。得られた導電性シートの表面抵抗値を、三菱化学アナリテック社製「ロレスターGP」の四探針プローブを用いて測定した。

表面抵抗値の評価基準は以下の通りである。

◎: 0.3Ω/□未満

○: 0.3Ω/□以上、0.4Ω/□以下

×: 0.4Ω/□超え

【0091】

(電磁波シールド性測定)

上記実施例1〜9及び比較例1〜4にて得られたフレーク状銀粉100重量部それぞれと、ポリエステル系樹脂(東洋紡績社製バイロン200)100重量部を配合し、混合することで導電性組成物を得た。比較例5は、ポリエステル系樹脂100重量部に対して、比較例1のフレーク状銀粉を150重量部混合したものである。次いで、厚さ12.5μmのポリイミドフィルム上に厚さ15μmの導電層が形成できるように導電性組成物を塗工・乾燥した。これにより、電磁波シールドフィルムを得た。得られた電磁波シールドフィルムの電磁波シールド性を、KEC法により測定を行った。評価基準は以下の通りである。

◎:周波数1GHzにおける電磁波シールド性が60dB以上

○:周波数1GHzにおける電磁波シールド性が40dB以上、60dB未満

×:周波数1GHzにおける電磁波シールド性が40dB未満

【0092】

上記実施例1〜9及び比較例1〜5のサンプルについて、50%粒径、見掛密度、BET比表面積、上記式(2)より得られた解砕度、上記式(3)より得られた見掛密度変化率(%)、表面抵抗値、電磁波シールド性、接着性の測定結果を表1及び表2に示す。なお、分級・分散・解砕処理前後における粒子の凝集又は分散の度合いについては、50%粒径で判定するよりも、見掛密度、及びBET比表面積の処理前後の値によって判定するのが妥当である。50%粒径の値は、粒子がフレーク状であることに起因して、測定原理上、ばらつきが生じてしまうためである。これは、50%粒径の測定においては、粒子にレーザーを照射した際に発せられる回折・散乱光が粒子の大きさに応じて変化することを利用し、測定された粒度は球相当径であるのに対して、本発明のフレーク状銀粉は厚みが極端に薄くなったフレーク形状を有しており、図4、5に示すように球形とはかなり異なる形状を示していることによる。見掛密度、50%粒径、BET比表面積のうち、分級・分散・解砕処理前後による粒子の状態を最も反映しているのは、見掛密度である。

【表1】

【表2】

【0093】

比較例1〜4に係るフレーク状銀粉を含有する導電性組成物の表面抵抗値は、いずれも、0.4Ω/□を超えており、表面抵抗値が高いことがわかった。また、電磁波シールド性を検討すると、比較例1〜4においては、いずれも×という判定であったのに対し、実施例1〜9においては、いずれも○若しくは◎であった。接着力については、表1及び表2より、比較例5以外のサンプルにおいては、問題ないことがわかった。

【0094】

比較例1に係るフレーク状銀粉は、解砕度がやや高く、見掛密度変化率が非常に低いために、表面抵抗値が高くなっているものと示唆される。比較例2、比較例3においては、50%粒径が3〜8μmの範囲にあり、かつ見掛密度が0.25g/cm3〜0.5g/cm3の範囲にあるが、良好な表面抵抗値を得ることができなかった。比較例2及び3に係るフレーク状銀粉は、見掛密度変化率が高いものの、解砕度も高いことから、粒子形状が変化しており、表面抵抗値が高くなっているものと示唆される。

【0095】

一方、実施例1〜9に係るフレーク状銀粉を含有する導電性組成物の表面抵抗値は、いずれも0.4Ω/□以下であり、優れた低抵抗値特性を有することがわかった。実施例1〜9に係るフレーク状銀粉は、解砕度と見掛密度変化率の値より、半自由渦遠心式の旋回式気流環境下による分級・分散・解砕処理によって粒子の形状を実質的に変化させることなく、単分散性が高められることがわかる。その結果、実施例1〜9に係るフレーク状銀粉を含有する導電性組成物は、表面抵抗値や電磁波シールド性を改善するものと考えられる。

【符号の説明】

【0096】

1 未解砕フレーク状銀粉

2 微粉

3 粗粉

10 旋回式気流分級・分散装置

11 原料投入口

12 分級ゾーン

13 案内羽根

14 粗粉回収部

15 粗粉取出し口

16 微粉取出し口

17 吹き出し部

18 吹き出しノズル

20 原料供給機

【技術分野】

【0001】

本発明は、フレーク状銀粉及びその製造方法に関する。また、前記フレーク状銀粉を含む導電性組成物、並びに導電性組成物を用いた導電性シート、及び導電パターン付き積層体に関する。

【背景技術】

【0002】

樹脂と導電性粒子を主成分とする導電性組成物は、従来より、コーティング用途、電磁波シールド用途などの導電性シートや、印刷による回路形成用途の導電パターン付き積層体等として、プリント配線板、電子機器などの電子部品等に使用されており、種々の提案がなされている(例えば、特許文献1〜5)。

【0003】

特許文献1には、フレーク状の粒径を有し、レーザー回折法50%粒径が3〜8μm、見掛密度が0.4〜1.1g/cm3、BET法比表面積が1.5〜4.0m2/gであることを特徴とする導体ペースト用のフレーク状銀粉、及びその製造方法が記載されている。

【0004】

特許文献2においては、3〜8μmの平均粒径、1.5〜4.0m2/gの比表面積、及び0.4〜1.1g/cm3の見掛密度を有する薄片状銀粉Aと、3〜10μmの平均粒径、0.6〜1.2m2/gの比表面積、及び1.5〜2.1g/cm3の見掛密度を有する薄片状銀粉Bと、樹脂とを含有する導電性ペースト組成物が記載されている。この組成物は、薄片状銀粉Aと薄片状銀粉Bとの合計重量100部に対して、薄片状銀粉Aが30〜95重量部含有され、導電性ペーストの固形分に対して薄片状銀粉Aと薄片状銀粉Bとの合計が35〜85重量%含有されていることを特徴としている。

【0005】

特許文献3においては、微粒であり、かつ優れた分散性(低凝集性)を備え、かつ、大きな結晶子径を備えた銀粉を得るために、湿式還元法により銀粉を製造する方法が記載されている。具体的には、錯化剤としてエチレンジアミンテトラ酢酸塩を用いた銀キレート錯体スラリーを原料として湿式還元法を用いて製造することが記載されている。

【0006】

特許文献4においては、導電性ペーストとして導体形成を行った場合の導体抵抗の低減が可能で、かつ、UV硬化型接着剤にも適用可能なフレーク銀粉を提供するために、平均粒径D50が10μm〜13μm、アスペクト比([平均長径(μm)]/[平均厚さ(μm)])が6〜15であるフレーク銀粉を用いることが記載されている。このフレーク銀粉は、所定の粒径を備える球状銀粉と、所定粒径のメディアビーズとをビーズミル内で混合攪拌することで球状銀粉の粒子を塑性変形させてフレーク化する方法が記載されている。

【0007】

特許文献5においては、一次粒子と一次粒子が凝集した凝集粒子で構成され、その平均粒径が0.5〜20μm、比表面積が0.07〜1.7m2/gの導電性粒子と、熱硬化性樹脂を主成分とするバインダーで構成される導電性ペーストが開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−055701号公報

【特許文献2】特開2004−111057号公報

【特許文献3】特開2004−100013号公報 第27〜30段落

【特許文献4】特開2007−254845号公報 第39〜第41段落

【特許文献5】特開2004−265901号公報 第55段落

【発明の概要】

【発明が解決しようとする課題】

【0009】

昨今の電子機器の高性能化の要求に伴って、導電性組成物についてもより優れた特性が求められている。導電性組成物においては、強度、被着体に対する優れた密着力、導電性等の特性を満足し、低コスト化も可能な技術が切望されている。

【0010】

導電性組成物の低コスト化は、導電性粒子の割合を少なくすることにより実現することができる。導電性粒子の割合を少なくして樹脂の割合を増加することにより、被着体に対する密着力や強度を高めることが可能となる。しかしながら、導電性組成物中の導電性粒子の割合を少なくすると、導電特性が低下してしまうという問題があった。

【0011】

本発明は、上記背景に鑑みてなされたものであり、その目的とするところは、導電特性に優れたフレーク状銀粉、及びその製造方法、並びに、導電性組成物を提供することである。さらに、この導電性組成物を用いた導電性シート、及び導電パターン付き積層体を提供することである。

【課題を解決するための手段】

【0012】

本発明者らは、上記課題を克服すべく鋭意検討を重ね、以下の態様において、上記課題を解決できることを見出し、本発明を完成するに至った。すなわち、本発明に係るフレーク状銀粉は、レーザー回折法における50%粒径が、3μm以上、8μm以下であり、見掛密度が、0.25g/cm3以上、0.5g/cm3以下であり、かつ、ポリエステル系樹脂100重量部に対して100重量部含有したときの乾燥膜厚15μmの導電被膜の表面抵抗値が、0.4Ω/□以下のものである。フレーク状銀粉のBET比表面積は、1m2/g以上、3.5m2/g以下とすることが好ましい。

【0013】

本発明に係るフレーク状銀粉の製造方法は、未解砕フレーク状銀粉に対して、半自由渦遠心式の旋回式気流環境下において分級・分散・解砕する工程を具備し、分級・分散・解砕後の銀粉が、レーザー回折法における50%粒径が3μm以上、8μm以下であり、見掛密度が0.25g/cm3以上、0.5g/cm3以下であり、かつ、ポリエステル系樹脂100重量部に対して100重量部含有したときの乾燥膜厚15μmの導電被膜の表面抵抗値が、0.4Ω/□以下であるものである。前記分級・分散・解砕する工程によって分別された銀粉は、混合して用いることができる。なお、解砕とは、凝集した状態の粉末にエネルギーを与えて一粒毎に粒子を分離させて、粒子の分散性を向上させることをいう。また、半自由渦遠心式とは、装置内部に回転体を持たずに案内羽根等を設けて空気の旋回流を作り、その旋回する動きで粒子に遠心力を働かせ、旋回の流れそのもので粒子に抗力を働かせる方式をいう。

【0014】

本発明に係る導電性組成物は、上記態様のフレーク状銀粉と樹脂とを少なくとも含有するものである。

【0015】

本発明に係る導電性シートは、上記態様の導電性組成物から形成された層を少なくとも有するものである。また、本発明に係る導電パターン付き積層体は、基材と、前記基材上に形成された導電パターンとを具備し、前記導電パターンが、上記態様の導電性組成物により形成されているものである。また、本発明に係る電磁波シールド性シートは、上記態様の導電性組成物から形成された導電層、及び絶縁層が積層されたものである。

【発明の効果】

【0016】

本発明によれば、導電特性に優れたフレーク状銀粉、及びその製造方法を提供することができるという優れた効果がある。さらに、前記フレーク状銀粉を含有する導電性組成物、及びこの導電性組成物を用いた導電性シート、及び導電パターン付き積層体を提供することができるという優れた効果がある。

【図面の簡単な説明】

【0017】

【図1】本発明に係る旋回式気流分級・分散装置の一例を示す模式的断面図。

【図2】図1のII−II切断線における模式的上面図。

【図3】本発明に係るフレーク状銀粉の微粉と粗粉を説明するための粒径分布を示すグラフ。

【図4】実施例1で用いた分級・分散・解砕処理前の未解砕フレーク状銀粉の走査型電子顕微鏡写真。

【図5A】実施例1に係るフレーク状銀粉の粗粉の走査型電子顕微鏡写真。

【図5B】実施例1に係るフレーク状銀粉の微粉の走査型電子顕微鏡写真。

【発明を実施するための形態】

【0018】

以下、本発明を適用した実施形態の一例について説明する。なお、本発明の趣旨に合致する限り、他の実施形態も本発明の範疇に属し得ることは言うまでもない。また、以降の図における各部材のサイズや比率は、説明の便宜上のものであり、実際のものとは異なる。

【0019】

本発明に係るフレーク状銀粉は、レーザー回折法における50%粒径(以降、単に「50%粒径」と略記する)が、3μm以上、8μm以下であり、見掛密度が、0.25g/cm3以上、0.5g/cm3以下であり、かつ、ポリエステル系樹脂100重量部に対して100重量部含有したときの乾燥膜厚15μmの導電被膜の表面抵抗値が、0.4Ω/□以下となるものである。なお、前述の50%粒径とは、積算%の分布曲線が50%のときの横軸の粒径と交差するポイントの粒子径をいう。

【0020】

本発明に係るフレーク状銀粉は、50%粒径を3μm以上とすることにより、粒子の表面積が増加するのを抑制することができる。その結果、接触抵抗を抑制して導電性を良好に保つことができる。また、50%粒径を8μm以下とすることにより、粒子同士の重なりを良好な状態とし、粒子間の接触面積を良好に保つことができる。その結果、導電性を良好な状態に保つことができる。フレーク状銀粉の50%粒径のより好ましい範囲は、4μm以上、7μm以下であり、特に好ましい範囲は、5.3μm以上、6.2μm以下である。

【0021】

本発明に係るフレーク状銀粉の特徴の1つとして、見掛密度が非常に低いことが挙げられる。見掛密度を0.5g/cm3以下とすることにより、導電性組成物中のフレーク状銀粉の添加量を少なくしつつ良好な導電性を提供することができる。また、フレーク状銀粉の見掛密度を0.25g/cm3以上とすることにより、樹脂と混合して導電性組成物として利用する場合の粘度上昇を抑制することができる。このため、信頼性の高い導電性組成物を提供することができる。より好ましい見掛密度は、0.3g/cm3以上、0.4g/cm3以下であり、特に好ましい見掛密度は、0.36g/cm3以上、0.4g/cm3以下である。

【0022】

また、本発明に係るフレーク状銀粉は、ポリエステル系樹脂100重量部に対してフレーク状銀粉を100重量部含有したときの乾燥膜厚15μmの導電被膜の表面抵抗値が、0.4Ω/□以下のものである。表面抵抗値のより好ましい範囲は、0.4Ω/□未満であり、さらに好ましくは0.35Ω/□以下である。なお、表面抵抗値は、ポリエステル系樹脂100重量部に対してフレーク状銀粉100重量部含有する導電性組成物を、膜厚が15μmになるように塗布・乾燥させた塗膜を測定して求めたものである。必要に応じて希釈溶剤を加えることができる。ポリエステル系樹脂は、従来公知のものを制限なく用いることができる。例えば、東洋紡績社製バイロン200(Tg:67℃)、バイロン240(Tg:60℃)、バイロン300(Tg:7℃)、バイロン500(Tg:4℃)バイロン600(Tg:47℃)等が挙げられる。

【0023】

ポリエステル系樹脂100重量部に対してフレーク状銀粉100重量部を混合させる方法としては、例えばミキサー、ディソルバー、フーバーマーラー、3本ロールミル、サンドミル等が挙げられる。ポリエステル系樹脂100重量部に対してフレーク状銀粉100重量部を含有する導電性組成物をバーコーターで塗布し、例えば、100℃で2分間乾燥させることにより乾燥膜厚15μmの塗膜を形成する。

【0024】

フレーク状銀粉のBET比表面積は、1m2/g以上、3.5m2/g以下であることが好ましい。BET比表面積を1m2/g以上とすることにより、粒子間の接触点数を良好な状態とし、良好な導電性を得ることができる。また、BET比表面積を3.5m2/g以下とすることにより、樹脂に混合して導電性組成物とする場合に、粘度の上昇を抑制して信頼性を高めることができる。BET比表面積のより好ましい範囲は、1.2m2/g以上、2.5m2/g以下であり、特に好ましい範囲は、1.5m2/g以上、1.9m2/g以下である。

【0025】

本発明に係る導電性組成物は、樹脂と導電性粒子を少なくとも含有するものであって、導電性粒子として前述のフレーク状銀粉を用いるものである。すなわち、導電性粒子として、50%粒子径が3μm以上、8μm以下であり、見掛密度が、0.25g/cm3以上、0.5g/cm3以下であり、かつ、ポリエステル系樹脂100重量部に対して100重量部含有したときの乾燥膜厚15μmの導電被膜の表面抵抗値が、0.4Ω/□以下となるフレーク状銀粉を少なくとも含有するものである。

【0026】

本発明に係るフレーク状銀粉は、前述したとおり、ポリエステル系樹脂100重量部に対して100重量部含有したときの乾燥膜厚15μmの導電被膜の表面抵抗値が、0.4Ω/□以下のものを用いているので導電特性に優れる。このため、導電性組成物の導電性粒子として用いた場合、所望の導電特性に設計するためのフレーク状銀粉の含有量を従来のフレーク状銀粉よりも減らすことが可能となる。従って、本発明に係る導電性組成物は、強度、被着体に対する優れた密着力を実現することが可能となる。また、低コスト化を図ることが可能となる。

【0027】

導電性組成物に含有する樹脂は、特に限定されないが、一例として、ポリウレタン樹脂、(不飽和)ポリエステル樹脂、アルキッド樹脂、ブチラール樹脂、アセタール樹脂、ポリアミド樹脂、(メタ)アクリル樹脂、スチレン/(メタ)アクリル樹脂、ポリスチレン樹脂、ニトロセルロース、ベンジルセルロース、セルロース(トリ)アセテート、カゼイン、シェラック、ゼラチン、ギルソナイト、ロジン、ロジンエステル、ポリビニルアルコール、ポリビニルピロリドン、ポリアクリルアミド、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロース、メチルセルロース、エチルセルロース、ヒドロキシエチルメチルセルロース、ヒドロキシプロピルメチルセルロース、カルボキシメチルセルロース、カルボキシメチルエチルセルロース、カルボキシメチルニトロセルロース、エチレン/ビニルアルコール樹脂、スチレン/無水マレイン酸樹脂、ポリブタジエン樹脂、ポリ塩化ビニル樹脂、ポリ塩化ビニリデン樹脂、ポリフッ化ビニリデン樹脂、ポリ酢酸ビニル樹脂、エチレン/酢酸ビニル樹脂、塩化ビニル/酢酸ビニル樹脂、塩化ビニル/酢酸ビニル/マレイン酸樹脂、フッ素樹脂、シリコン樹脂、エポキシ樹脂、フェノキシ樹脂、フェノール樹脂、マレイン酸樹脂、尿素樹脂、メラミン樹脂、ベンゾグアナミン樹脂、ケトン樹脂、石油樹脂、塩素化ポリオレフィン樹脂、変性塩素化ポリオレフィン樹脂、塩素化ポリウレタン樹脂等が挙げられる。これらのうち、ウレタン樹脂とエポキシ樹脂を含有する事がより好ましい。ウレタン樹脂とエポキシ樹脂を用いることにより、乾燥被膜にした際の被着体に対する密着性や接着力を向上させることができる。また、乾燥被膜の耐熱性を向上させることができる。

【0028】

本発明に係る導電性組成物には、例えば印刷や塗布を行い易くするために、必要に応じて溶剤を加えることができる。使用する溶剤は、特に限定されないが、一例としては、n−ヘキサン、n−ヘプタン、n−オクタンなどの脂肪族炭化水素系有機溶剤、及びシクロヘキサン、メチルシクロヘキサン、エチルシクロヘキサン、シクロヘプタン、シクロオクタンなどの脂環族炭化水素系溶剤、トルエン、キシレンなどの芳香族炭化水素系溶剤、アセトン,メチルエチルケトン、メチルイソブチルケトン、炭酸ジメチルなどのケトン系有機溶剤、酢酸メチル、酢酸エチル、酢酸n−プロピル、酢酸ブチル、プロピレングリコールモノエチルエーテルアセテートなどのエステル系溶剤メタノール、エタノール、n−プロパノール、イソプロパノール、ブタノールなどのアルコール系溶剤、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテルなどが挙げられる。

【0029】

本発明に係る導電性組成物は、本発明のフレーク状銀粉以外の導電性フィラーを含有していてもよい。具体的には、銀、銅、ニッケル等の金属粉、及びはんだ等の合金粉、並びに銀めっきされた銅粉、又は金属めっきされた以下のガラス繊維、プラスチック若しくはカーボンのフィラーなどが挙げられる。金属粉の形状としては、球状、フレーク状、樹枝状、繊維状などが挙げられる。導電特性を良好にする観点からは、導電性フィラーとして本発明のフレーク状銀粉を単独で用いることが好ましい。但し、この場合であっても、特性に影響を与えない範囲であれば他の導電性フィラーが含まれていてもよい。

【0030】

本発明に係る導電性組成物の上記特性のフレーク状銀粉の含有量は、用途やニーズに応じて、適宜設計することができるが、導電性粒子として本発明に係るフレーク状銀粉を用いる場合には、樹脂100重量部に対して、フレーク状銀粉の含有量を25重量部以上、900重量部以下とすることが好ましい。低コスト化、強度、被着体に対する優れた密着力の観点からは、50重量部以上、400重量部以下とすることが好ましい。フレーク状銀粉が25重量部より少ない場合、所望の導電性が得られない恐れがある。一方、900重量部より多い場合、相対的に樹脂が少なくなるため乾燥被膜が脆くなる恐れがある。

【0031】

本発明に係る導電性組成物は、樹脂、溶剤、及びフレーク状銀粉を秤取った後、必要に応じて添加剤を混合して、分散することにより製造することができる。混合や分散方法は、特に制限はなく、例えばミキサー、ディソルバー、フーバーマーラー、3本ロールミル、サンドミル等を用いることができる。必要に応じて添加する添加剤の例としては、紫外線吸収剤、紫外線安定剤、ラジカル捕捉剤、充填剤、チクソトロピー付与剤、老化防止剤、酸化防止剤、帯電防止剤、難燃剤、熱伝導性改良剤、可塑剤、ダレ防止剤、防汚剤、防腐剤、殺菌剤、消泡剤、レベリング剤、ブロッキング防止剤、硬化剤、増粘剤、分散剤、シランカップリング剤等を挙げることができる。

【0032】

本発明に係る導電性組成物は、導電性シート、導電パターン付き積層体等をはじめとする種々の用途に応用することができる。例えば、非接触型ICメディアのアンテナ回路や、プリント基板の導電回路、印刷エレクトロニクス用導電材料、タッチパネル及び太陽電池等の各種電極材を形成する導電性インキ、導電性ペーストとして利用することができる。また、電磁波シールド用メッシュ膜、電磁波シールド用導電性薄膜、静電気帯電防止膜、導電性接着剤、非導電性物への導電性付与膜、例えば導電布等として使用できる。また、導電性ペーストを用いたプリント配線基板のビアの穴埋めなどに用いてもよい。なお、これらは一例であって、電子機器、電子部品等の部材全般に亘って本発明の導電性組成物を用いることができる。

【0033】

電磁波シールド用途に用いる場合には、周波数1GHzにおける電磁波シールド性が40dB以上であることが好ましく、より好ましくは60dB以上である。なお、電磁波シールド性は、ポリエステル系樹脂100重量部に対してフレーク状銀粉を100重量部含有する導電性組成物を、厚さ12.5μmのポリイミドフィルム上に厚さ15μmの導電層を形成するように塗布・乾燥させることにより塗膜を得、これをKEC法により測定して求めたものである。ポリエステル系樹脂としては、特に制限はなく、前述したものを好適に適用することができる。

【0034】

本発明に係る導電性シートは、導電性組成物から形成された導電層からなる乾燥被膜を少なくとも有する。本発明に係るパターン付き積層体は、基材上に形成された導電パターンを少なくとも有する。導電パターンや乾燥被膜(以下、これらをまとめて「導電層」と称する)は、導電性組成物を基材上に、印刷・塗布等により形成することにより得られる。

【0035】

上記印刷・塗布は、例えばグラビア印刷、フレキソ印刷、スクリーン印刷、インクジェット印刷、ディスペンサー印刷、スプレーコート、スピンコート、ダイコート、リップコート、コンマコート、ナイフコート、ディップコート、カーテンコート、ロールコート、バーコート等を用いることができる。また印刷形態は、ベタ塗りあってもよいし、配線回路などのパターン印刷であってもよい。

【0036】

上記導電層の厚さは0.5μm〜100μmが好ましい。0.5μmに満たない場合、導電性が不足する恐れがある。一方、100μmを超える場合、導電性組成物を印刷・塗布した後に乾燥に時間がかかる恐れがある。

【0037】

上記基材は、例えば、ポリエステル、ポリカーボネート、ポリイミド、ポリフェニレンサルファイドなどのプラスチックフィルムを挙げることができる。また、基材は、剥離処理や、乾燥被膜との密着性を向上させるためのコロナ処理や易接着処理を施してもよい。基材の厚さは、1μm〜250μmが好ましい。基材が1μmに満たない場合、シートとしての強度が弱くなる恐れがある。一方、250μmを超える場合、印刷・塗布が困難になる場合もある。

【0038】

本発明に係る導電性シートは、導電性粘着シート、導電性接着シートなどに用いてもよい。例えば、本発明に係る導電性組成物から形成した導電層と、公知の粘着剤あるいは接着剤から形成した粘着剤層あるいは接着剤層を積層して導電性シートとすることができる。また、プラスチックフィルムを基材として用い、導電層、粘着剤層等とを順次積層してもよい。また、導電性組成物に粘着性あるいは接着性を有する樹脂を用いることで、導電層単独で導電性粘着シートあるいは導電性接着シートとして用いてもよい。

【0039】

本発明に係る導電性シートや導電パターン付き積層体は、導電層の一方の面に絶縁層を具備することが好ましい。ここで絶縁層を有する導電性シートを電磁波シールド性シート(本明細書においては、フィルムとして定義される電磁波シールド性フィルムも含めて電磁波シールド性シートと称するものとする)ということがある。電磁波シールド性シートは、絶縁層を2層以上有してもよい。絶縁層の厚さは、特に限定されないが、0.5μm〜200μmが好ましい。絶縁層の厚さが0.5μm未満の場合、シートを折り曲げた際に亀裂が入る恐れがある。一方、200μmを超える場合、導電層と絶縁層を足した厚みが厚くなり、シートの柔軟性が不足する恐れがある。なお、絶縁層の形成方法は、従来公知の方法を制限なく利用することができる。

【0040】

本発明に係る導電性シートや導電パターン付き積層体等に用いる絶縁層は、特に限定されないが、絶縁性の樹脂を用いて形成することが好ましい。例えば、アクリル樹脂、ウレタン樹脂、ポリエステル樹脂、エポキシ樹脂、フェノール樹脂、ポリカーボネート樹脂などから形成したフィルムや、ポリエステル、ポリカーボネート、ポリイミド、ポリフェニレンサルファイドなどのプラスチックフィルムを使用することができる。

【0041】

本発明において絶縁層は、必要に応じてシランカップリング剤、酸化防止剤、顔料、染料、粘着付与樹脂、可塑剤、紫外線吸収剤、消泡剤、レベリング調整剤、充填剤、難燃剤等を含むこともできる。

【0042】

本発明に係るフレーク状銀粉の製造方法は、特に限定されないが、以下、好ましい製造方法の一例について説明する。

【0043】

まず、原料粉を用意する。原料粉として粒状銀粉を用いる場合には、フレーク化工程によりフレーク状の銀粉を得る。フレーク状の銀粉を得る方法は、公知の方法を制限なく用いることができる。原料粉として、市販のフレーク状の銀粉を用いてもよい。

【0044】

次いで、上記フレーク状の銀粉を半自由渦遠心式の旋回式気流環境下において分級・分散・解砕処理し、フレーク状銀粉を得る。本明細書においては、半自由渦遠心式の旋回式気流環境下による分級・分散・解砕処理前のフレーク状の銀粉を「未解砕フレーク状銀粉」と称する。

【0045】

以下、より具体的に、本発明に係るフレーク状銀粉の製造方法について説明する。粒状銀粉のフレーク化工程は、例えば、公知の攪拌ボールミルを用いる方法の場合には、アトマイズ法、電解法、又は化学還元法など同様公知の方法で得られた粒状銀粉を好適に利用することができる。攪拌ボールミルは、円筒状の内面を有する容器と、その容器内に設けられた攪拌翼とを備えたものである。フレーク化工程では、攪拌ボールミルの容器内には、粒状銀粉、ボール、溶媒及び処理剤が仕込まれ、容器内の攪拌翼によって、ボールに5〜300Gの遠心力が加わり、粒状銀粉にボールからのせん断応力が作用し、粒状銀粉がフレーク化されて、未解砕フレーク状銀粉が得られる。

【0046】

銀粉をフレーク化すると、通常、得られたフレーク状銀粉の中に、フレーク化工程で粒子同士が衝突することで、絡みや付着により2次凝集したフレーク状銀粉(未解砕フレーク状銀粉)が生じる。このように、粒子同士の凝集が発生すると、粒子の分散性が低下してしまう場合があり、また、導電性組成物中において粘度上昇等の粘度変動が生じるという問題もある。

【0047】

未解砕フレーク状銀粉は、フレーク状銀粉が得られれば特に限定されないが、本発明に係る特性範囲を有するフレーク状銀粉を容易に得る観点からは、以下の範囲のものであることが好ましい。すなわち、未解砕フレーク状銀粉の50%粒径は、3.1μm以上、10μm以下の範囲であることが好ましく、より好ましくは5μm以上、7μm以下である。また、未解砕フレーク状銀粉のBET比表面積は、1m2/g以上、3.5m2/g以下が好ましく、より好ましくは1.5m2/g以上、2.5m2/g以下である。さらに、未解砕フレーク状銀粉の見掛密度は、0.45g/cm3以上、0.85g/cm3以下であることが好ましく、より好ましくは0.47g/cm3以上、0.75g/cm3以下である。

【0048】

半自由渦遠心式の旋回式気流環境下において分級・分散・解砕する工程においては、半自由渦遠心式の旋回式気流環境下による分級・分散・解砕処理が可能な分級・分散・解砕処理装置(以下、「旋回式気流分級・分散装置」と略記する)に、未解砕フレーク状銀粉を投入する。そして、旋回式気流分級・分散装置において、分級・分散・解砕処理を施す。本発明に係る旋回式気流分級・分散装置の具体的な例としては、日清エンジニアリング社製の旋回気流式分級機エアロファインクラシファイアAC−20を例示することができる。

【0049】

図1に、旋回式気流分級・分散装置の一例の模式的断面図を、図2に図1のII−II切断線における模式的上面図を示す。なお、図1、図2において例示した装置構成は、一例であり、本発明の趣旨を逸脱しない範囲で、種々の装置を利用することができる。

【0050】

旋回式気流分級・分散装置10は、原料投入口11、分級ゾーン12、案内羽根13、粗粉回収部14、粗粉取出し口15、微粉取出し口16、吹き出し部17等を有する。原料投入口11は、未解砕フレーク状銀粉を投入するための入り口部である。例えば、原料供給機20から原料である未解砕フレーク状銀粉1が、所定のタイミングで所定量投入されるようになっている。

【0051】

分級ゾーン12は、半自由渦遠心式の旋回気流を生じさせるゾーンであり、原料投入口11から投入された未解砕フレーク状銀粉1が最初に通過するゾーンである。分級ゾーン12は、平面視において概略円形状に形成されており、半自由渦遠心式の旋回気流を形成するための気流の吹き出し部17が分級ゾーン12の外周部側壁に設けられている。

【0052】

旋回式気流は、メインエアー21によって生じる。メインエアー21の上方、下方からは、2次エアーが吹き出しノズル18から分級ゾーン12に導入される。メインエアー21の吹き出し部17及び2次エアーの吹き出しノズル18は、分級ゾーン12を取り囲むように配置され、メインエアー21の吹き出し部17は案内羽根13によって複数に区画されている。メインエアー21の吹き出し部17と2次エアー22の吹き出しノズル18は、仕切り板(不図示)によって完全に、若しくは一部が分離されていてもよいし、仕切り板を設けずに、領域によって風量を調整するようにしてもよい。案内羽根13は、メインエアー21の吹き出し部17と2次エアー22を吹き出しノズル18から分級ゾーン12に誘導するための役割を担う。

【0053】

粗粉回収部14は、設定した分級点より粒径の大きい粗粉を主とするフレーク状銀粉(以下、単に「粗粉3」という)を回収するゾーンであり、粗粉取出し口15は、粗粉3を取出すための取出し口である。また、微粉取出し口16は、設定した分級点より微粉を主とする粒径のフレーク状銀粉(以下、単に「微粉2」という)を取出すための取出し口である。旋回式気流分級・分散装置10においては、原料粉を分級・分散後、分級装置下部に設置された粗粉回収部14に粗粉3が回収される。また、旋回式気流分級・分散装置10の上部に設けられた微粉取出口16から微粉回収用のサイクロン若しくはバグフィルターにて微粉2が回収される。

【0054】

図3に、旋回式気流分級・分散装置10によって分けられる粗粉3と微粉2の粒径分布の一例の説明図を示す。用いる未解砕フレーク状銀粉の粒度分布によって異なるが、図3に示すような粒度分布を有する場合、分級点よりも大きな粒径を持つフレーク状銀粉が主として粗粉3として得られる。一方、分級点よりも小さな粒径を持つフレーク状銀粉が主として微粉2として得られる。

【0055】

その後、旋回式気流分級・分散装置によって得られた微粉2と粗粉3を回収することによって本発明に係るフレーク状銀粉を得る。本発明に係るフレーク状銀粉は、分級・分散後に得られた粗粉3及び微粉2各々全量を混合して用いることが好ましい。一般的な分級処理においては、所定の粒度分布を有する粉末を得るために、分級処理によって得られた微粉2、粗粉3の2種類のうちのいずれかを除去したり、気相分級の場合に多く行われる、粗粉3及び微粉2のいずれもカットして中間粒度の粉末を得たりする操作が行われる。後者の場合、まず粗粉を除去した後に、得られた微粉を再度分級して微粉を除去して所定の粒度分布とする操作を行なう。しかしながら、所定の粒度分布よりも外側の粒度をカットして使用すると、銀のように非常に高価な金属を扱う場合、ロスが増え、コスト面で非常に損失が大きくなる。

【0056】

本発明の旋回式気流分級・分散装置による分級・分散・解砕処理は、2次凝集によって付着している粒子同士を剥離して粒子の単分散性を高め、分級・分散後に得られた粗粉3及び微粉2各々全量を混合して用いることができる。このため、ロスを無くして低コスト化を実現することができる。本発明のように、分級・分散処理後の粉末を混合して使用する場合は、分級点の設定そのものには特に意味はない。そのため、分級・分散・解砕条件を設定する際には分級比に着目して設定するのが好ましい。ここで、分級比は分級・分散・解砕処理後に得られた微粉及び粗粉の回収量の比として定義する。

【数1】

【0057】

得られた粗粉3及び微粉2を混合する方法は特に限定されず、ボールミル、ロッキングミル、V型ブレンダー、振動ミル等の従来公知の混合機を用いることができる。しかし、粒子の再凝集、及び粒子の形状変化を防止する観点からは、粗粉3及び微粉2の混合は、運動エネルギーが低いV型ブレンダーを用いるのが好ましい。

【0058】

無論、50%粒径が3μm以上、8μm以下の範囲内であれば、微粉2、粗粉3をそれぞれ単独で利用することも可能である。用途、ニーズに応じて、微粉2のみ、若しくは粗粉3のみを利用したり、微粉2、粗粉3を任意の割合で混合したりしてもよい。所望の粒径を得る方法としては、上記のように微粉2、粗粉3の割合等に応じて変更する他、分級点の設定変更等により調整することができる。

【0059】

旋回式気流分級・分散装置の機構から考えた場合、例えば旋回気流の風量が増えると遠心力が増大し、粒子に作用する抗力が低下する。そして、微粉回収用のサイクロン若しくはバグフィルターへ向かう微粉の量が減少し、分級比が小さくなる。また、分級比は、前述のように旋回気流による遠心力及び抗力との関係により規定されるものであり、旋回気流の風量によって適宜調整することが可能である。従って、分級比は、特に規定する必要はない。分級比は、未解砕フレーク状銀粉の粒度及び見掛密度に応じて、本発明による単分散性の高いフレーク状銀粉の特性が所定の範囲を満足する分級比の範囲であればよい。つまり、分級比を調整して、分級・分散・解砕後の微粉及び粗粉を混合した粉末の見掛密度及びレーザー回折法における50%粒径が所定の範囲になるよう設定することが好ましい。但し、旋回気流を増加させ過ぎると装置内壁面との衝突が激しくなり、粒子の損傷や変形も増える恐れがあるので、適切な風量に設定することが好ましい。

【0060】

従来より、粒子の凝集状態を改善する方法としては、種々の粉砕機、ミル、分級機を用いて解砕処理を施す方法が知られている。上記特許文献3においては、高エネルギーボールミル、高速導体衝突式気流型粉砕機、衝撃式粉砕機、ゲージミル、媒体攪拌型ミル、高水圧式粉砕装置等により解砕処理を施す方法に代わる方法として、以下の方法が提案されている。第1の方法として、凝集状態にある乾燥した銀粉を、遠心力を利用した風力サーキュレータを用いて解砕処理する方法である。第2の方法として、凝集状態にある銀粉を含有した銀粉スラリーを、遠心力を利用した流体ミルを用いて解粒処理する方法である。

【0061】

上記特許文献4及び5においては、凝集状態の粒子の解砕方法として、遠心力を伴う回転性の装置に粒子を投入して、相対的に風力エネルギーを加える方法が開示されている。具体的には、日清エンジニアリング社製の強制渦遠心式空気分級機である「ターボクラシファイア」を用いてサーキュレーションさせ、凝集状態にある粒子同士を衝突させて解粒処理を行う方法が開示されている。しかしながら、上記特許文献4及び5のような遠心力を伴う回転性の装置に粒子を投入して相対的に風力エネルギーを加える方法は、銀粉のような柔らかい金属においては形状が変化しやすいという問題がある。また、分級ローターに取り付けられた分級羽根と銀粉の粒子が衝突するので、銀粉の損傷や銀粉の凝集が生じやすいという問題がある。

【0062】

本発明に係る旋回式気流分級・分散装置の特徴点として、少なくとも粉体の存在領域にローターなどの駆動部(可動部)が設けられていないことが挙げられる。ローターなどの駆動部が粉体の存在領域に設けられていると、ローターに取り付けられた分級羽根と銀粉の粒子が衝突するので、凝集が生じやすく、粒子形状が変化しやすくなる。本発明に係る旋回式気流分級・分散装置によれば、ローターなどの駆動部を設けないことにより、これらの問題を回避することができる。例えば、強制渦遠心式分級機は、ローターの回転による遠心力と機内を通過する空気の抗力を粒子に働かせることで分級を行うが、前述の通り分級羽根と銀粉の粒子が衝突するので凝集が生じやすく、粒子形状が変化しやすくなる。その結果、見掛密度を小さくすることが困難となり、高い導電性が得られない。

【0063】

本発明に係るフレーク状銀粉は、旋回式気流環境下における分級・分散・解砕処理によって、実質的に未解砕フレーク状銀粉から粒子形状変化していないことを下記式(2)の解砕度により確認した。

【数2】

なお、上記BET比表面積は、不活性気体の低温低湿物理吸着によるBET理論に基づいて、粉体粒子表面に吸着占有面積の判った分子を液体窒素の温度で吸着させ、その量から試料の比表面積を求める。吸着させる分子は窒素やクリプトンなどの気体分子であり、試料である粉体粒子よりもはるかに小さい。そのため、未解砕フレーク状銀粉のように凝集して粒子同士が重なっていても、気体分子が粒子と粒子の間に容易に侵入できるため、粒子形状の変化がなければ解砕前後でBET比表面積の値は変化しないと考えられる。よって、解砕前後のBET比表面積の比を解砕度とすれば、粒子形状が変化していなければ解砕度は1となる。

【0064】

一方、解砕処理によって、粒子が折れ曲がったり、破断したり、機械的に凝集を起こすなど粒子形状に変化があれば、粒子の表面積も変化するため、解砕度は1から離れた値を取ることになる。従って、解砕度の値は粒子形状の変化を反映しうる指標である。但し、解砕度を求めるに際しては、解砕後の粉末のBET比表面積は粗粉及び微粉全量を混合した場合の値を使用して求めるものとする。解砕度が0.90以上、1.15以下であれば、本発明のフレーク状銀粉を導電フィラーとして用いた際に、従来よりも少量添加で高い導電性を発現でき、より好ましくは0.94以上、1.12以下である。特に好ましくは1以上、1.12以下である。

【0065】

また、本発明に係るフレーク状銀粉は、旋回式気流環境下における分級・分散・解砕処理によって、フレーク状銀粉が実質的に単分散であることを下記式(3)の見掛密度変化率により確認した。なお、ここで「単分散」とは、粉体において凝集がなく粒子が実質的に一粒毎に分離された状態にあるものをいう。

【数3】

但し、見掛密度変化率を求めるに際しては、分級・分散・解砕後の粉末の見掛密度変化率は粗粉及び微粉全量を混合した場合の値を使用して求めるものとする。

【0066】

解砕度、及び見掛密度変化率は、前述のとおり、解砕前後における粉末全体の状態を比較する指標であり、粗粉と微粉全量を混合した場合に定義した値である。そのため、粗粉、若しくは微粉の各々単独の粒子形状変化の度合いや単分散性を、解砕度、及び見掛密度変化率から見積もることはできない。しかし、粗粉と微粉全量を混合処理した後の粉末の解砕度と見掛密度変化率から、粒子形状の変化がなく、かつ単分散の状態であるという知見が得られれば、中間工程品である粗粉と微粉各々は、粒子形状の変化なく単分散であると言える。従って、粗粉と微粉の粒子形状変化の度合いと単分散性は、粗粉と微粉全量を混合した際の解砕度、及び見掛密度変化率より判定することができる。

【0067】

旋回式気流環境下における分級・分散・解砕処理によって、粒子が解砕されて付着粒子が分離し、粒子サイズで分散化することで単分散となれば、粒子と粒子の重なりが粗となって、規定の容器内の粉体の充填量で表わされる見掛密度の値は、解砕前よりも大きく下がる。そのため、見掛密度変化率の大きさから単分散の度合いを見積もることができる。逆に、過剰な解砕により粒子が破断すれば見掛密度変化率は小さくなったり、若しくは見掛密度が上昇したりする(見掛密度変化率が負の値となる)と考えられる。粒子の変形によって粒子同士の重なりが粗となって見掛密度変化率が大きくなる場合も想定される。従って、見掛密度変化率が大きくても、それだけでは高い導電性が得られるわけではない。すなわち、解砕度と見掛密度変化率は両方とも満たしていることが必要で、片方だけを満たしていても高い導電性は得られない。しかしながら、解砕度は満たすが見掛密度変化率は満たさないということは実際には起こり得ず、分級・分散・解砕処理では実質的に粒子形状が変化せずに単分散されるので、自ずと解砕度及び見掛密度変化率の両方を満たすことになる。

【0068】

見掛密度変化率が18%以上であれば、本発明のフレーク状銀粉を導電フィラーとして用いた際に、従来よりも少量添加で高い導電性を実現できる。見掛密度変化率のより好ましい範囲は25%以上、70%以下である。見掛密度変化率が70%以下とすることにより、良好な単分散性を確保することができる。

【0069】

以下、旋回式気流分級・分散装置10において、粒子の単分散性が高いフレーク状銀粉が得られる理由について説明する。本発明においては、旋回式気流分級・分散装置の2次エアー22を用いることにより、メインエアー21によって生じる旋回流を整流・加速させることができる。この2次エアー22は上下に2つ備え付けられており、分級ゾーン12において2段階で分級・分散処理を行う。より具体的には、まず、分級ゾーン12の上部側にある2次エアー22によって、未解砕フレーク状銀粉の分級・分散を促進させることができる。また、分級ゾーン12の下部の2次エアー22によって、分級ゾーン12の上部側では完全に分級・分散できなかった粗粒子に付着した微粒子を再度分級・分散処理することで、未解砕フレーク状銀粉の分級・分散をさらに促進させることができる。

【0070】

本発明に係る旋回式気流環境下による分級・分散・解砕処理によれば、旋回式気流分級・分散装置内の旋回気流により未解砕フレーク状銀粉に遠心力を加え、旋回の流れそのものによって未解砕フレーク状銀粉に抗力を加えることができる。そして、未解砕フレーク状銀粉に加えられる遠心力と抗力のバランスによって、分級・分散・解砕処理を行なう。これに加えて、分級ゾーン12において上下2段階の2次エアー22にて2段階の分級・分散を行い、分級・分散・解砕処理を促進することで、銀粉同士の付着を高精度で剥離し、単分散性を高めることが可能となる。その結果、実質的に粒子形状変化を起こさずに、粒子の単分散性を促進させることが可能となる。

【0071】

従来の種々の分級機、粉砕機を用いた粒子の解砕方法においては、前述したように、粒子同士、又は粒子と装置駆動部との衝突、付着によって粒子の凝集、粒子形状変化が問題となっていた。すなわち、実質的に粒子形状変化がなく、粒子の単分散性が高いフレーク状銀粉を得ることは困難であった。そのため、導電性組成物中のフレーク状銀粉の添加量を少なくしつつ、導電性を向上させることはできなかった。

【0072】

一方、本発明によれば、未解砕フレーク状銀粉に対して、半自由渦遠心式の旋回式気流環境下において分級・分散・解砕する工程を行うことによって、粒子の凝集状態を著しく改善することができる。これによって見掛密度を低下させることができる。50%粒径が3μm以上、8μm以下であり、かつ、見掛密度が0.25g/cm3以上、0.5g/cm3以下の範囲の分散性の高いフレーク状銀粉を用いることにより、ポリエステル系樹脂100重量部に対して100重量部含有したときの乾燥膜厚15μmの導電被膜の表面抵抗値が、0.4Ω/□以下のフレーク状銀粉を得ることができる。その結果、従来よりも少量添加で高い導電性を実現することが可能となる。

【0073】

本発明に係る導電性組成物は、フレーク状銀粉が、1次粒子に近い形状となっていると考えられるため、フレーク状銀粉本来の粒子形状が有する利点を最大限に生かすことができる。さらに、従来よりも導電層中の樹脂量が相対的に増えるため、導電層の基材に対する密着性、被着体に対する接着力を高めることができる。また、低コスト化を実現することが可能となる。しかも、本発明に係るフレーク状銀粉によれば、粒子の単分散性が高いので、粒子の均一性がよく、導電性組成物中の粘度上昇等の粘度変動が生じにくいという優れた特性を有する。

【0074】

≪実施例≫

以下、実施例を示して本発明を更に詳細に説明するが、本発明はこれらによって限定されるものではない。なお、レーザー回折法における50%粒径は、島津製作所社製のSALD−3000Jを使用して測定した。また、BET比表面積は島津製作所社製フローソーブII2300を使用して測定した。見掛密度は、オリフィスの孔径が5mmの漏斗を用い、JIS Z 2504:2000に定められた金属粉の見掛密度試験方法により求めた。

【0075】

《実施例1》

供試粉末として、50%粒径6.1μm、BET比表面積1.7m2/g、見掛密度0.53g/cm3(福田金属箔粉工業社製「ナノメルトAg−XF301S」)である未解砕フレーク状銀粉を用いた。旋回式気流分級・分散装置として、日清エンジニアリング社製の旋回気流式分級機エアロファインクラシファイアAC−20を用いた。前述の未解砕フレーク状銀粉3.4kgを秤取り、前述の旋回式気流分級・分散装置に投入し、分級・分散・解砕処理を行った。得られた粗粉、及び微粉の各全量をボールミルにて混合した。

【0076】

《実施例2》

供試粉末として、50%粒径5.9μm、BET比表面積1.4m2/g、見掛密度0.53g/cm3である未解砕フレーク状銀粉を用いた以外は、実施例1と同様に分級・分散・解砕処理を行った。

【0077】

《実施例3》

供試粉末として、50%粒径5.6μm、BET比表面積1.6m2/g、見掛密度0.47g/cm3である未解砕フレーク状銀粉を用い、旋回式気流分級・分散装置への投入量を3.4kgとした以外は、実施例1と同様に分級・分散・解砕処理を行った。

【0078】

《実施例4》

供試粉末として、50%粒径5.1μm、BET比表面積1.8m2/g、見掛密度0.59g/cm3である未解砕フレーク状銀粉を用い、旋回式気流分級・分散装置への投入量を11.6kgとした以外は、実施例1と同様に分級・分散・解砕処理を行った。

【0079】

《実施例5》

供試粉末として、50%粒径6.2μm、BET比表面積1.8m2/g、見掛密度0.59g/cm3である未解砕フレーク状銀粉を用い、旋回式気流分級・分散装置への投入量を8.0kgとした。それ以外の条件は、実施例1と同様とした。

【0080】

《実施例6》

実施例1にて解砕処理を行って得られた粗粉(50%粒径6.4μm、BET比表面積1.4m2/g、見掛密度0.34g/cm3)を微粉と混合せずに、そのまま用いた。

【0081】

《実施例7》

実施例1にて解砕処理を行って得られた微粉(レーザー回折法50%粒径:4.0μm、BET比表面積:2.4m2/g、見掛密度:0.42g/cm3)を粗粉と混合せずに、そのまま用いた。

【0082】

《実施例8》

実施例2にて解砕処理を行って得られた粗粉(レーザー回折法50%粒径:7.6μm、BET比表面積:1.1m2/g、見掛密度:0.36g/cm3)を微粉と混合せずにそのまま用いた。

【0083】

《実施例9》

実施例2にて解砕処理を行って得られた微粉(レーザー回折法50%粒径:4.9μm、BET比表面積:1.9m2/g、見掛密度:0.37g/cm3)を粗粉と混合せずにそのまま用いた。

【0084】

《比較例1》

供試粉末として、50%粒径6.7μm、BET比表面積1.2m2/g、見掛密度0.61g/cm3である未解砕フレーク状銀粉を用いた。分級・分散・解砕処理は、市販の強制渦遠心式分級機を用いた。前述の未解砕フレーク状銀粉を前述の強制渦遠心式分級機に投入し、分級・分散・解砕処理を行った。そして、得られた粗粉及び微粉各々全量をボールミルにて混合した。

【0085】

《比較例2》

供試粉末として、比較例1と同じ未解砕フレーク状銀粉を用いた。分級・分散・解砕処理は、市販の気流衝突式粉砕機を用いた。粉末の分散方式として気流衝突式粉砕機を用いた場合、高速旋回気流により粗粉と微粉を分離するが、超音速のジェット気流によって粒子同士を衝突させ粉砕を行うため、粒子同士の凝集・粒子形状変化が生じるための高い導電性が得られない。

【0086】

《比較例3》

供試粉末として、比較例1と同様の未解砕フレーク状銀粉を用いた。分級・分散・解砕処理は、市販の回転ハンマー式粉砕機を用いた。回転ハンマー式粉砕機は、高速で回転するスイングハンマの衝撃力とライナによる衝突効果によって粉砕を行い、分級機構を内蔵しているため、過粉砕が少ないという特徴がある。

【0087】

《比較例4》

供試粉末として、50%粒径4.9μm、BET比表面積1.7m2/g、見掛密度0.59g/cm3である未解砕フレーク状銀粉をそのまま用いた。すなわち、分級・分散・解砕処理を行なわずにそのまま用いた。

【0088】

《比較例5》

比較例1で使用した未解砕フレーク状銀粉を用いて、表2の配合で導電性組成物を作製した。

【0089】

図4に、実施例1で用いる未解砕フレーク状銀粉の走査型電子顕微鏡写真を示す。また、図5Aに、実施例1で得られたフレーク状銀粉の粗粉の走査型電子顕微鏡写真を、図5Bに、実施例1で得られたフレーク状銀粉の微粉の走査型電子顕微鏡写真を示す。図4の未解砕フレーク状銀粉は、粒子同士が付着して凝集が生じていることがわかる。これに対して、図5A,図5Bにおける本発明のフレーク状銀粉においては、一粒毎に粒子が分離して分散されていることがわかる。すなわち、旋回式気流環境下において分級・分散・解砕処理を施すことによって、フレーク状銀粉の単分散性が高まることがわかる。

【0090】

(表面抵抗値測定)

導電フィラーとして上記実施例1〜9及び比較例1〜4にて得られたフレーク状銀粉100重量部をそれぞれ秤取り、それぞれにポリエステル系樹脂(東洋紡績社製バイロン200、数平均分子量17,000、ガラス転移温度67℃、水酸基価5KOHmg/g、酸価2KOHmg未満)100重量部を配合し、混合することにより導電性組成物を得た。比較例5は、ポリエステル系樹脂100重量部に対して、比較例1のフレーク状銀粉を150重量部混合したものである。次いで、厚さ100μmのポリエチレンテレフタレートフィルム上に厚さ15μmの導電層が形成できるように導電性組成物を塗工・乾燥した。これにより、導電性シートを得た。得られた導電性シートの表面抵抗値を、三菱化学アナリテック社製「ロレスターGP」の四探針プローブを用いて測定した。

表面抵抗値の評価基準は以下の通りである。

◎: 0.3Ω/□未満

○: 0.3Ω/□以上、0.4Ω/□以下

×: 0.4Ω/□超え

【0091】

(電磁波シールド性測定)

上記実施例1〜9及び比較例1〜4にて得られたフレーク状銀粉100重量部それぞれと、ポリエステル系樹脂(東洋紡績社製バイロン200)100重量部を配合し、混合することで導電性組成物を得た。比較例5は、ポリエステル系樹脂100重量部に対して、比較例1のフレーク状銀粉を150重量部混合したものである。次いで、厚さ12.5μmのポリイミドフィルム上に厚さ15μmの導電層が形成できるように導電性組成物を塗工・乾燥した。これにより、電磁波シールドフィルムを得た。得られた電磁波シールドフィルムの電磁波シールド性を、KEC法により測定を行った。評価基準は以下の通りである。

◎:周波数1GHzにおける電磁波シールド性が60dB以上

○:周波数1GHzにおける電磁波シールド性が40dB以上、60dB未満

×:周波数1GHzにおける電磁波シールド性が40dB未満

【0092】

上記実施例1〜9及び比較例1〜5のサンプルについて、50%粒径、見掛密度、BET比表面積、上記式(2)より得られた解砕度、上記式(3)より得られた見掛密度変化率(%)、表面抵抗値、電磁波シールド性、接着性の測定結果を表1及び表2に示す。なお、分級・分散・解砕処理前後における粒子の凝集又は分散の度合いについては、50%粒径で判定するよりも、見掛密度、及びBET比表面積の処理前後の値によって判定するのが妥当である。50%粒径の値は、粒子がフレーク状であることに起因して、測定原理上、ばらつきが生じてしまうためである。これは、50%粒径の測定においては、粒子にレーザーを照射した際に発せられる回折・散乱光が粒子の大きさに応じて変化することを利用し、測定された粒度は球相当径であるのに対して、本発明のフレーク状銀粉は厚みが極端に薄くなったフレーク形状を有しており、図4、5に示すように球形とはかなり異なる形状を示していることによる。見掛密度、50%粒径、BET比表面積のうち、分級・分散・解砕処理前後による粒子の状態を最も反映しているのは、見掛密度である。

【表1】

【表2】

【0093】

比較例1〜4に係るフレーク状銀粉を含有する導電性組成物の表面抵抗値は、いずれも、0.4Ω/□を超えており、表面抵抗値が高いことがわかった。また、電磁波シールド性を検討すると、比較例1〜4においては、いずれも×という判定であったのに対し、実施例1〜9においては、いずれも○若しくは◎であった。接着力については、表1及び表2より、比較例5以外のサンプルにおいては、問題ないことがわかった。

【0094】

比較例1に係るフレーク状銀粉は、解砕度がやや高く、見掛密度変化率が非常に低いために、表面抵抗値が高くなっているものと示唆される。比較例2、比較例3においては、50%粒径が3〜8μmの範囲にあり、かつ見掛密度が0.25g/cm3〜0.5g/cm3の範囲にあるが、良好な表面抵抗値を得ることができなかった。比較例2及び3に係るフレーク状銀粉は、見掛密度変化率が高いものの、解砕度も高いことから、粒子形状が変化しており、表面抵抗値が高くなっているものと示唆される。

【0095】

一方、実施例1〜9に係るフレーク状銀粉を含有する導電性組成物の表面抵抗値は、いずれも0.4Ω/□以下であり、優れた低抵抗値特性を有することがわかった。実施例1〜9に係るフレーク状銀粉は、解砕度と見掛密度変化率の値より、半自由渦遠心式の旋回式気流環境下による分級・分散・解砕処理によって粒子の形状を実質的に変化させることなく、単分散性が高められることがわかる。その結果、実施例1〜9に係るフレーク状銀粉を含有する導電性組成物は、表面抵抗値や電磁波シールド性を改善するものと考えられる。

【符号の説明】

【0096】

1 未解砕フレーク状銀粉

2 微粉

3 粗粉

10 旋回式気流分級・分散装置

11 原料投入口

12 分級ゾーン

13 案内羽根

14 粗粉回収部

15 粗粉取出し口

16 微粉取出し口

17 吹き出し部

18 吹き出しノズル

20 原料供給機

【特許請求の範囲】

【請求項1】

レーザー回折法における50%粒径が、3μm以上、8μm以下であり、

見掛密度が、0.25g/cm3以上、0.5g/cm3以下であり、

かつ、ポリエステル系樹脂100重量部に対して100重量部含有したときの乾燥膜厚15μmの導電被膜の表面抵抗値が、0.4Ω/□以下であるフレーク状銀粉。

【請求項2】

BET比表面積が、1m2/g以上、3.5m2/g以下であることを特徴とする請求項1に記載のフレーク状銀粉。

【請求項3】

未解砕フレーク状銀粉に対して、半自由渦遠心式の旋回式気流環境下において分級・分散・解砕する工程を具備し、

分級・分散・解砕後の銀粉が、

レーザー回折法における50%粒径が3μm以上、8μm以下であり、

見掛密度が0.25g/cm3以上、0.5g/cm3以下であり、

かつ、ポリエステル系樹脂100重量部に対して100重量部含有したときの乾燥膜厚15μmの導電被膜の表面抵抗値が、0.4Ω/□以下であるフレーク状銀粉の製造方法。

【請求項4】

前記分級・分散・解砕する工程によって分別された銀粉を混合することを特徴とする請求項3に記載のフレーク状銀粉の製造方法。

【請求項5】

樹脂と、請求項1又は2に記載のフレーク状銀粉とを少なくとも含有する導電性組成物。

【請求項6】

請求項5に記載の導電性組成物から形成された層を少なくとも有する導電性シート。

【請求項7】

請求項5に記載の導電性組成物から形成された導電層、及び絶縁層が積層された電磁波シールド性シート。

【請求項8】

基材と、

前記基材上に形成された導電パターンと、を具備し、

前記導電パターンが、請求項5に記載の導電性組成物により形成されている導電パターン付き積層体。

【請求項1】

レーザー回折法における50%粒径が、3μm以上、8μm以下であり、

見掛密度が、0.25g/cm3以上、0.5g/cm3以下であり、

かつ、ポリエステル系樹脂100重量部に対して100重量部含有したときの乾燥膜厚15μmの導電被膜の表面抵抗値が、0.4Ω/□以下であるフレーク状銀粉。

【請求項2】

BET比表面積が、1m2/g以上、3.5m2/g以下であることを特徴とする請求項1に記載のフレーク状銀粉。

【請求項3】

未解砕フレーク状銀粉に対して、半自由渦遠心式の旋回式気流環境下において分級・分散・解砕する工程を具備し、

分級・分散・解砕後の銀粉が、

レーザー回折法における50%粒径が3μm以上、8μm以下であり、

見掛密度が0.25g/cm3以上、0.5g/cm3以下であり、

かつ、ポリエステル系樹脂100重量部に対して100重量部含有したときの乾燥膜厚15μmの導電被膜の表面抵抗値が、0.4Ω/□以下であるフレーク状銀粉の製造方法。

【請求項4】

前記分級・分散・解砕する工程によって分別された銀粉を混合することを特徴とする請求項3に記載のフレーク状銀粉の製造方法。

【請求項5】

樹脂と、請求項1又は2に記載のフレーク状銀粉とを少なくとも含有する導電性組成物。

【請求項6】

請求項5に記載の導電性組成物から形成された層を少なくとも有する導電性シート。

【請求項7】

請求項5に記載の導電性組成物から形成された導電層、及び絶縁層が積層された電磁波シールド性シート。

【請求項8】

基材と、

前記基材上に形成された導電パターンと、を具備し、

前記導電パターンが、請求項5に記載の導電性組成物により形成されている導電パターン付き積層体。

【図1】

【図2】

【図3】

【図4】

【図5A】

【図5B】

【図2】

【図3】

【図4】

【図5A】

【図5B】

【公開番号】特開2012−188699(P2012−188699A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−53218(P2011−53218)

【出願日】平成23年3月10日(2011.3.10)

【出願人】(000222118)東洋インキSCホールディングス株式会社 (2,229)

【出願人】(000239426)福田金属箔粉工業株式会社 (83)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月10日(2011.3.10)

【出願人】(000222118)東洋インキSCホールディングス株式会社 (2,229)

【出願人】(000239426)福田金属箔粉工業株式会社 (83)

【Fターム(参考)】

[ Back to top ]