フレームパッケージ型半導体レーザ装置

【課題】来例と同じサイズのフレーム及び樹脂からなる小型のパッケージを用いておりながらより高出力が得られるフレームパッケージ型半導体レーザ装置を提供すること。

【解決手段】本発明は、半導体レーザダイオードチップ14と、前記半導体レーザダイオードチップ14を搭載するためのチップ搭載領域16aを有する主フレーム16と、前記主フレーム16の切り欠き部に近接配置されたワイヤーボンディング部17a、18aを有する複数の副フレーム17、18と、樹脂形成部15と、を備えるフレームパッケージ型半導体レーザ装置10において、前記主フレーム16のチップ搭載領域16と副フレーム17、18のワイヤーボンディング部17a、18aとが対向する位置において、それぞれの対向面は互いに曲面形状となされていることを特徴とする。

【解決手段】本発明は、半導体レーザダイオードチップ14と、前記半導体レーザダイオードチップ14を搭載するためのチップ搭載領域16aを有する主フレーム16と、前記主フレーム16の切り欠き部に近接配置されたワイヤーボンディング部17a、18aを有する複数の副フレーム17、18と、樹脂形成部15と、を備えるフレームパッケージ型半導体レーザ装置10において、前記主フレーム16のチップ搭載領域16と副フレーム17、18のワイヤーボンディング部17a、18aとが対向する位置において、それぞれの対向面は互いに曲面形状となされていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フレームパッケージ型半導体レーザ装置に関し、特に、従来例と同じサイズのフレーム及び樹脂からなる小型のパッケージを用いておりながらより高出力が得られるフレームパッケージ型半導体レーザ装置に関する。

【背景技術】

【0002】

現在、光記録媒体として、コンパクトディスク(CD)、レコーダブルコンパクトディスク(CD−R)、書き換え可能なコンパクトディスク(CD−RW)、更に高密度なデジタル多用途ディスク(DVD)や記録型DVD等が知られており、特に近年に至り、次世代DVDとしてブルーレイディスク(Blu-ray Disk:登録商標名)やHD DVD(High Definition DVD:登録商標名)が開発されてきている。これらの記録媒体の記録及び再生用の光ピックアップには、光源として小型の半導体レーザ装置が慣用的に使用されている。

【0003】

一般に、半導体レーザ装置としては、金属ステムにリードを個別に取付け、半導体レーザ装置をキャップで封止するキャンパッケージを使用したもの及び金属製フレームを樹脂でインサート成型したパッケージ(以下、「フレームパッケージ」という。)を使用したものが知られており、特に後者のフレームパッケージ型の半導体レーザ装置は、安価であること、量産性に優れていることから、注目されている。しかしながら、光記録媒体にデータの書き込む際に必要なレーザビームの出力は、光記録媒体に記録されたデータを読み出す際に必要なレーザビームの出力よりも約10倍〜20倍もの出力が必要である。

【0004】

従って、フレームパッケージ型の半導体レーザ装置は、従来から広く用いられているキャンパッケージ型のものに比較すると放熱性が悪いため、温度特性の良い赤外レーザ装置に多く使用されており、CD−R/CD−RW、DVD−R/DVD−RW用の高出力レーザ装置、2波長レーザ装置、或いは動作電圧が高いブルーレイディスクやHD DVD用に使用されている青色系ないし青紫系レーザ装置に用いるには更なる改良が求められている。例えば、下記特許文献1〜3には、放熱性及び強度を改善するとともに取付時の位置決め基準を容易にしたフレームパッケージを用いた半導体レーザ装置が開示されている。

【0005】

このような従来のフレームパッケージ型の半導体レーザ装置を図5及び図6を用いて説明する。なお、図5は従来のフレームパッケージ型半導体レーザ装置80の平面図であり、また、図6は図5のB−B線に沿った断面図である。

【0006】

この半導体レーザ装置80は、フレーム82の上面にAlN等のサブマウント83が配置固定され、このサブマウント83の上面には半導体レーザダイオードチップ84が配置固定され、フレーム82は密着した樹脂85で固定されている。フレーム82は、熱伝導性、導電性が良い金属製で、銅や鉄やその合金などを加工して板状に形成されている。また、フレーム82は半導体レーザダイオードチップを搭載する主フレーム86とこの主フレーム86とは独立した配線用の副フレーム87、88の複数のフレームからなり、これらを前記絶縁性の樹脂85によって一体化することによりフレームパッケージを構成している。

【0007】

主フレーム86は、チップ搭載領域86aと電流通路となるリード部86bと、放熱用並びに位置決め用となる左右の翼部86c、86dを一体に備えている。そして、主フレーム86の厚さは、ここではサブマウント83及び半導体レーザダイオードチップ84を搭載するチップ搭載領域86a及び翼部86c、86dの一部が厚くて厚肉部となっており、翼部86c、86dの一部とリード部86bが薄くて薄肉部となっている。副フレーム87、88は、それぞれワイヤーボンディング部87a、88aとそれらに繋がるリード部87b、88bとを備えており、リード部86bと同様に薄肉に構成されているので、フレーム82をプレス加工によって打ち抜いて形成する際の微細加工を容易に行なうことができる。そのため、リード部分の間隔を狭く保って装置の小型化を図ることができる。

【0008】

樹脂85は、フレーム82の表と裏側の面を挟むように、例えばインサート成型して形成される。樹脂85の表側は、レーザ光の出射用の窓85aを備えていて前方が開いている実質的にU字状の樹脂枠85bの形態をしている。そしてこの樹脂枠85bの前側の幅は後側の幅に比べて狭くなっており、この樹脂枠85bの前側と後側との間の接続部85cは角形に形成されている。また、樹脂85の裏側は、チップ搭載領域86aを覆うようにべた平坦面となっている。

【0009】

樹脂枠85bによって囲まれた主フレーム86のチップ搭載領域86a、副フレーム87、88の表面は、樹脂85が存在しないので表面が露出している。そして、この露出したチップ搭載領域86aの上に、サブマウント83を介在して半導体レーザダイオードチップ84が配置固定される。その後、前記半導体レーザダイオードチップ84と主フレーム86の間、及び、サブマウント83と副フレーム87、88のワイヤーボンディング部87a、88aとの間でワイヤー(図示せず)による配線が施される。

【0010】

このフレームパッケージ型半導体レーザ装置80は、放熱特性及び強度が改善されると共に、底面の平坦性が良好になってフレームパッケージの支持平面が広くなるため、取付安定性が高まるという効果を奏している。

【特許文献1】特開2002−43679号公報(段落[0010]〜[0022]、図1、図2、図4)

【特許文献2】特開2001−53372号公報(特許請求の範囲、段落[0042]〜[0058]、図1〜図3)

【特許文献3】特開平11−307871号公報号(特許請求の範囲、段落[0024]〜[0032]、図1)

【発明の開示】

【発明が解決しようとする課題】

【0011】

フレームに長共振器半導体レーザダイオードチップを搭載する場合、AlN等のサブマウントにレーザダイオードチップを接合した状態のチップセットを主フレームに実装するが、この時、主フレームにサブマウントの搭載領域及びワイヤーを配線するためのスペースが必要となる。そのため、現在の光記録媒体用として汎用的に採用されている小型サイズのフレームパッケージでは、レーザダイオードチップとして長さ1.5mmの長共振器半導体レーザダイオードチップの搭載が可能なものが限界であった。しかしながら、上述のような更なる高出力のレーザダイオードチップを採用するには、レーザダイオードチップの共振器の長さを1.5mmよりも大きくし、例えば2mm以上の長共振器チップを採用することが必要とされる。

【0012】

この場合、高出力化に対応した2mm以上の長共振器の半導体レーザダイオードチップを搭載するには、フレームのサイズをレーザダイオードチップの長共振器化に合わせて大きくすれば一応対応可能であることは明らかである。しかしながら、このようにフレームを大型化すると、従来から多く使用されていた光ピックアップの設計変更が要求されることとなり、フレームパッケージ型半導体レーザ装置の組み込み時の自由度が制限されるため、可能な限り小型化が望まれ、少なくとも現在採用されている長さ1.5mmの長共振器半導体レーザダイオードチップの搭載が可能なフレームに納めることが要求される。

【0013】

また、フレームサイズを一定としたまま高出力化に対応した2mm以上の長共振器の半導体レーザダイオードチップを搭載するには、樹脂により絶縁されている主フレームと副フレーム間の間隔を小さくしてその分だけ主フレームのレーザダイオードチップ搭載領域の面積を大きくすることも考えられる。しかしながら、フレームは、通常金属製板材をプレス打ち抜き加工を施して形成されるが、この打ち抜き幅を板厚以下にして打ち抜くことは困難である。これは打ち抜き用金型刃の強度を確保するために必要な制限である。そのため、金属製板材としては一般に0.4mm厚のものが採用されているため、主フレームと副フレーム間の間隔は0.4mmとすることが限度であり、これ以上の主フレームと副フレーム間の間隔の低減化による半導体レーザダイオードチップの搭載領域の拡大化には限界がある。

【0014】

発明者は、このような従来のフレームパッケージ型半導体レーザ装置80の構成について種々の検討を重ねた結果、主フレーム86のチップ搭載領域86aと副フレーム87、88のワイヤーボンディング部87a、88aとの間のそれぞれの対向面の形状や樹脂枠の形状を見直すとともにフレームの表面及び裏面の関係をも見直すことにより、主フレーム86のチップ搭載領域86aの面積を大きくすることができ、長共振器化された半導体レーザダイオードチップ84を使用しても、フレームパッケージを大型化する必要なしに、従来例と同様のサイズのフレームパッケージ型半導体レーザ装置を得ることができることを見出し、本発明を完成するに至ったのである。

【0015】

すなわち、

(1)図5に示したとおり、従来例では副フレーム87、88のワイヤーボンディング部87a、88aの形状は角型となっているが、ワイヤーボンディング部87a、88aの形状は円形であればよいことから、従来の角型となっている副フレームのワイヤーボンディング部87a、88aの形状を面取りし、主フレーム86と副フレーム87、88との対向面がそれぞれ曲面形状となるようにすることで、主フレーム86のチップ搭載領域86aの面積を大きくするための領域を確保でき、

(2)同じく、フレーム82上に設けられている略U字状の樹脂枠85bは、前側(半導体レーザダイオードチップ84側)の幅は後側(リード部86b、87b、88b側)の幅よりも狭くなっており、両者の接続部は角形となっているが、この角形の部分の角を落として曲線状とすることにより主フレーム86のチップ搭載領域86aの面積を大きくするための領域を確保でき、更に、

(3)図7に示したとおり、フレーム82を打ち抜き金型90による打ち抜きにより形成すると、打ち抜き方向に向かってバリ91が生じるが、従来例ではこのバリ91部分の影響を避けるためにバリ形成面を裏側として使用したため、樹脂によりモールドすると表面側の一部は幅Lに亘って樹脂85によって覆われてしまう(図8参照)ので、この裏面と表面との関係を逆にすることによって幅Lだけフレーム82のチップ搭載領域86aないしワイヤーボンディング部87a、88aの面積を大きくすることができるようになる。

【0016】

なお、図7はフレームを打ち抜き金型による打ち抜きにより形成した際の模式断面図であり、図8は従来例のフレームパッケージ型半導体レーザ装置におけるフレームと樹脂形成部との境界部の拡大断面図であり、図7及び図8においては本発明の効果を理解しやすくするために、各部の寸法を誇張して描いてある。

【0017】

従って、本発明は、従来例と同じサイズのフレーム及び樹脂からなる小型のパッケージを用いておりながら、より高出力が得られる長共振器半導体レーザチップの搭載が可能なフレームパッケージ型半導体レーザ装置を提供することを目的とする。

【課題を解決するための手段】

【0018】

上記目的を達成するため、本発明のフレームパッケージ型半導体レーザ装置の発明は、半導体レーザダイオードチップと、前記半導体レーザダイオードチップを搭載するためのチップ搭載領域及びリード部を有する主フレームと、前記主フレームの切り欠き部に近接配置されたワイヤーボンディング部及びリード部を有する複数の副フレームと、樹脂形成部と、を備えるフレームパッケージ型半導体レーザ装置において、前記主フレームのチップ搭載領域と副フレームのワイヤーボンディング部とが対向する位置において、それぞれの対向面は互いに曲面形状となされていることを特徴とする。

【0019】

また、本発明は、上記フレームパッケージ型半導体レーザ装置において、前記主フレームのチップ搭載領域と副フレームのワイヤーボンディング部とが対向する位置において、それぞれの対向面は平行になっていることを特徴とする。

【0020】

また、本発明は、上記フレームパッケージ型半導体レーザ装置において、前記樹脂形成部の前記主フレーム及び副フレーム上に位置する部分は、前記主フレーム及び副フレームのリード部側が閉鎖されかつ前記半導体レーザダイオードチップ側が開放され、前記半導体レーザダイオードチップ側の幅が前記リード部側の幅よりも狭い略U字状の樹脂枠を備えているとともに、前記樹脂枠の半導体レーザダイオードチップ側と前記リード部側との間の接続部が曲線状となされていることを特徴とする。

【0021】

また、本発明は、上記フレームパッケージ型半導体レーザ装置において、前記主フレーム及び副フレームはバリ面側がそれぞれのチップ搭載領域及びワイヤーボンディング部とされていることを特徴とする。

【発明の効果】

【0022】

本発明は、上述の構成を備えることにより以下のような優れた効果を奏する。すなわち、本発明のフレームパッケージ型半導体レーザ装置によれば、主フレームの切り欠き部に近接配置された複数の副フレームのワイヤーボンディング部は、主フレームのチップ搭載領域側と対向する位置においてそれぞれの対向面を互いに曲面形状としたので、従来例のようにそれぞれの対向面を角型形状とした場合よりも、副フレームのワイヤーボンディングに必要な面積を確保した上で主フレームのチップ搭載領域の面積を大きくすることができる。すなわち、少なくともワイヤーボンディング部は円形であればよいから、従来例のような角型形状の副フレームの角部を落として曲面形状としてもワイヤーボンディング部を十分に確保することができるので、その分だけ主フレームのチップ搭載領域の面積を大きくすることができる。従って、従来例のものよりも長い長共振器半導体レーザダイオードチップを用いても、従来例と同じサイズの小型のフレームパッケージを用いて高出力が得られる長共振器半導体レーザチップの搭載が可能なフレームパッケージ型半導体レーザ装置を得ることができるようになる。

【0023】

また、本発明のフレームパッケージ型半導体レーザ装置によれば、主フレームのチップ搭載領域と副フレームとが対向する位置において、それぞれの対向面が平行になるようにしたから、主フレームのチップ搭載領域と副フレームとの対向部分間をプレス打ち抜き加工してフレームパッケージを作製する際、均一な厚さの打ち抜き用金型刃を使用することができるため、打ち抜き用金型刃の寿命が長くなるとともに、高精度に打ち抜き加工されたフレームが得られ、結果としたバラツキの少ないフレームパッケージ型半導体レーザ装置が得られるようになる。

【0024】

また、本発明のフレームパッケージ型半導体レーザ装置によれば、フレーム上に設けられている略U字状の樹脂枠の幅が狭くなっている半導体レーザダイオードチップ側と幅が広くなっているリード部側との間の接続部を曲線状とすることにより、この接続部が角形となっている従来例と比すると角を落とした分だけ主フレームのチップ搭載領域の面積を大きくすることができるようになるため、従来例と同サイズのフレームパッケージ型半導体レーザ装置であっても、より高出力化された長共振器化半導体レーザダイオードチップを使用することができるフレームパッケージ型半導体レーザ装置が得られる。

【0025】

また、本発明のフレームパッケージ型半導体レーザ装置によれば、主フレーム及び副フレームは、バリ面側がそれぞれチップ搭載領域及びワイヤーボンディング部とされているため、バリ面とは反対側がそれぞれチップ搭載領域及びワイヤーボンディング部とされた従来例のフレームパッケージ型半導体レーザ装置よりもチップ搭載領域及びワイヤーボンディング部の面積が大きくなるので、従来例と同サイズのフレームパッケージ型半導体レーザ装置であっても、より高出力化された長共振器化半導体レーザダイオードチップを使用することができるフレームパッケージ型半導体レーザ装置が得られる。

【発明を実施するための最良の形態】

【0026】

以下、本発明の実施例について図1〜図4を参照して説明するが、以下に示す実施例は本発明の技術思想を具体化するためのフレームパッケージ型半導体レーザ装置を例示するものであって、本発明をこの実施例のフレームパッケージ型半導体レーザ装置に特定することを意図するものではなく、特許請求の範囲に記載された技術的範囲に含まれるものに等しく適用し得るものである。

【実施例】

【0027】

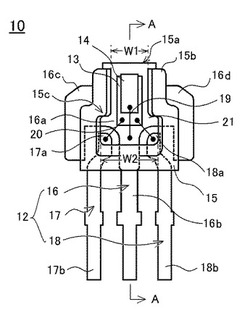

図1は本発明の実施例に係るフレームパッケージ型半導体レーザ装置10の斜視図であり、図2は同じく平面図であり、図3は図2のA−A線に沿った断面図であり、また、図4は実施例のフレームパッケージ型半導体レーザ装置のフレームと樹脂形成部との境界部の拡大断面図である。なお、図4においては、本発明の効果を理解しやすくするために、各部の寸法を誇張して描いてある。

【0028】

この実施例のフレームパッケージ型半導体レーザ装置10は、フレーム12の上面にサブマウント13が配置固定され、このサブマウント13の上面には半導体レーザダイオードチップ14が配置固定され、フレーム12は密着した樹脂形成部15で固定されている。フレーム12は、熱伝導性、導電性が良い金属製で、銅や鉄やその合金などを加工して板状に形成している。また、フレーム12は半導体レーザダイオードチップ14を搭載する主フレーム16とこの主フレーム16とは独立した配線用の副フレーム17、18の複数のフレームからなり、これらを前記絶縁性の樹脂形成部15によって一体化することによりフレームパッケージを構成している。

【0029】

主フレーム16は、チップ搭載領域16aと電流通路となるリード部16bと放熱用並びに位置決め用となる左右の翼部16c、16dを一体に備えている。副フレーム17、18は、それぞれワイヤーボンディング部17a、18aとそれらに繋がるリード部17b、18bとを備えており、主フレーム16のリード部16bと同様の厚さに構成されている。なお、ここではフレーム12として一般的に採用されている厚さ0.4mmの均一厚さのものを採用した。

【0030】

樹脂形成部15は、フレーム12の表と裏側の面を挟むように、例えばインサート成型して形成される。樹脂形成部15の表側は、レーザ光の出射用の窓15aを備えており、前方が開いた略U字状の樹脂枠15bの形態をしている。この樹脂枠15bの前側の幅W1は後側の幅W2に比べて狭くなっている。樹脂枠15bの両側前端部分は光軸方向に平行に伸びている。また、樹脂形成部15の裏側も、チップ搭載領域16aの裏側に対応する部分の一部のフレームを露出した状態でその周囲をコ字状に囲むように成形されており、表側の樹脂枠15bの外形とほぼ同等の外形形状をなしている。

【0031】

そして、樹脂枠15bによって囲まれた主フレーム16のチップ搭載領域16a、副フレーム17、18は、樹脂形成部15が存在しないので表面が露出している。この露出したチップ搭載領域16aの上に、サブマウント13を介在して半導体レーザダイオードチップ14が配置固定される。その後、前記半導体レーザダイオードチップ14と主フレーム16の間、及び、サブマウント13と副フレーム17、18の間でワイヤー19〜21による配線が施される。

【0032】

この実施例のフレームパッケージ型半導体レーザ装置10においては、主フレーム16のチップ搭載領域16aと副フレーム17、18のワイヤーボンディング部17a、18aとが対向する位置において、それぞれの対向面は、互いに曲面形状となされているとともに、平行になるようにしてある。少なくとも副フレーム17、18のワイヤーボンディング部17a、18aは円形であればよいから、図5に示した従来例のフレームパッケージ型半導体レーザ装置80で採用されているような角型形状の副フレームのワイヤーボンディング部の角部を落として曲面形状としても、十分な面積のワイヤーボンディング部17a、18aを確保することができるため、その分だけ主フレーム16のチップ搭載領域16aの面積を広げて大きくすることができる。

【0033】

この場合、主フレーム16のチップ搭載領域16aと副フレーム17、18のワイヤーボンディング部17a、18aとが対向する位置において、それぞれの対向面は平行になっているから、均一な厚さの薄い打ち抜き用金型刃を使用して主フレーム16のチップ搭載領域16aと副フレーム17、18のワイヤーボンディング部17a、18aとの間をプレス打ち抜き加工することができる。そのため、打ち抜き用金型刃の寿命が長くなるとともに、高精度に打ち抜き加工されたフレームが得られる。なお、打ち抜き用金型刃の厚さ、すなわち、主フレーム16のチップ搭載領域16aと副フレーム17、18のワイヤーボンディング部17a、18aとの間の間隔は、主フレーム16の厚さと同じ0.4mmとすることができる。

【0034】

また、この実施例では、樹脂形成部15の主フレーム16及び副フレーム17、18上に位置する部分は、後側、すなわち主フレーム16及び副フレーム17、18のリード部側16b、17b、18b側が閉鎖され、かつ前側、すなわち半導体レーザダイオードチップ14側が開放されてレーザ光の出射用の窓15aが形成され、前側、すなわち半導体レーザダイオードチップ14側の幅W1が前記リード部側の幅W2よりも狭い略U字状の樹脂枠15bを備えているとともに、前記樹脂枠の半導体レーザダイオードチップ側と前記リード部側との間の接続部15cが曲線状となるようにした。このような構成とすると、この接続部を角形とした図5に示した従来例のものと比すると、角を落とした分だけの主フレーム16のチップ搭載領域16aの面積を大きくすることができる。

【0035】

また、この実施例では、フレーム12のバリ面の表面を処理してバリ取り加工を行い、このバリ面をそれぞれ主フレーム16のチップ搭載領域16a及び副フレーム17、18のワイヤーボンディング部17a、18aとなるようにした。このような構成とすると、フレーム12と樹脂形成部15との境界部分の断面は図4に示したとおりとなり、図8に示した従来例の構造と対比すると明らかなように、フレーム12のそれぞれの大きさが従来例のものと同じ大きさであっても、従来例では樹脂で被覆されていた長さLに相当する分だけ、実質的に主フレーム16のチップ搭載領域16a及び副フレーム17、18のワイヤーボンディング部17a、18aの面積を大きくすることができる。

【0036】

従って、この実施例のフレームパッケージ型半導体レーザ装置10によれば、従来例と同サイズのフレームパッケージ型半導体レーザ装置であっても、より高出力化された長共振器化半導体レーザダイオードチップを使用することができるようになる。

【0037】

なお、サブマウント13は、Siを母材とした受光素子とすることで半導体レーザダイオードチップ14の後面出射光をモニタすることができるようにしたり、Si以外にも例えばAlN、SiC、Cuなど、熱伝導性の優れたセラミック、金属材料等を用いることができる。サブマウント13は、Au−Sn、Pb−Sn、Au−Sn、Sn−Bi等の半田材やAgペースト等を用いてフレーム12に固定される。また、半導体レーザダイオードチップ14としては、通常1ビーム半導体レーザダイオードチップが使用されるが、2ビーム半導体レーザダイオードチップを用いることもできる。この場合、2ビーム半導体レーザダイオードチップが光検出器を備えているものであれば4端子型のフレームを使用する必要があるが、光検出器を備えていないものであれは3端子型のフレームを使用することができる。なお、半導体レーザダイオードチップ14はAu−Sn、Pb−Sn等の半田材やAgペースト等を用いてサブマウント13の所定の位置に固定される。

【図面の簡単な説明】

【0038】

【図1】本発明の実施例によるフレームパッケージ型半導体レーザ装置の斜視図である。

【図2】本発明の実施例によるフレームパッケージ型半導体レーザ装置の平面図である。

【図3】図2のA−A線に沿った断面図である。

【図4】本発明の実施例によるフレームと樹脂形成部との境界部の拡大断面図である。

【図5】従来例のフレームパッケージ型半導体レーザ装置の平面図である。

【図6】図5のB−B線に沿った断面図である。

【図7】フレームを打ち抜き金型による打ち抜きによって形成した際の模式断面図である。

【図8】従来例によるフレームと樹脂形成部との境界部の拡大断面図である。

【符号の説明】

【0039】

10 半導体レーザ装置

12 フレーム

13 サブマウント

14 半導体レーザダイオードチップ

15 樹脂形成部

15b 樹脂枠

15c 接続部

16 主フレーム

16a チップ搭載領域

16b リード部

17、18 副フレーム

17a、18a ワイヤーボンディング部

17b、18b リード部

19〜21 ワイヤー

【技術分野】

【0001】

本発明は、フレームパッケージ型半導体レーザ装置に関し、特に、従来例と同じサイズのフレーム及び樹脂からなる小型のパッケージを用いておりながらより高出力が得られるフレームパッケージ型半導体レーザ装置に関する。

【背景技術】

【0002】

現在、光記録媒体として、コンパクトディスク(CD)、レコーダブルコンパクトディスク(CD−R)、書き換え可能なコンパクトディスク(CD−RW)、更に高密度なデジタル多用途ディスク(DVD)や記録型DVD等が知られており、特に近年に至り、次世代DVDとしてブルーレイディスク(Blu-ray Disk:登録商標名)やHD DVD(High Definition DVD:登録商標名)が開発されてきている。これらの記録媒体の記録及び再生用の光ピックアップには、光源として小型の半導体レーザ装置が慣用的に使用されている。

【0003】

一般に、半導体レーザ装置としては、金属ステムにリードを個別に取付け、半導体レーザ装置をキャップで封止するキャンパッケージを使用したもの及び金属製フレームを樹脂でインサート成型したパッケージ(以下、「フレームパッケージ」という。)を使用したものが知られており、特に後者のフレームパッケージ型の半導体レーザ装置は、安価であること、量産性に優れていることから、注目されている。しかしながら、光記録媒体にデータの書き込む際に必要なレーザビームの出力は、光記録媒体に記録されたデータを読み出す際に必要なレーザビームの出力よりも約10倍〜20倍もの出力が必要である。

【0004】

従って、フレームパッケージ型の半導体レーザ装置は、従来から広く用いられているキャンパッケージ型のものに比較すると放熱性が悪いため、温度特性の良い赤外レーザ装置に多く使用されており、CD−R/CD−RW、DVD−R/DVD−RW用の高出力レーザ装置、2波長レーザ装置、或いは動作電圧が高いブルーレイディスクやHD DVD用に使用されている青色系ないし青紫系レーザ装置に用いるには更なる改良が求められている。例えば、下記特許文献1〜3には、放熱性及び強度を改善するとともに取付時の位置決め基準を容易にしたフレームパッケージを用いた半導体レーザ装置が開示されている。

【0005】

このような従来のフレームパッケージ型の半導体レーザ装置を図5及び図6を用いて説明する。なお、図5は従来のフレームパッケージ型半導体レーザ装置80の平面図であり、また、図6は図5のB−B線に沿った断面図である。

【0006】

この半導体レーザ装置80は、フレーム82の上面にAlN等のサブマウント83が配置固定され、このサブマウント83の上面には半導体レーザダイオードチップ84が配置固定され、フレーム82は密着した樹脂85で固定されている。フレーム82は、熱伝導性、導電性が良い金属製で、銅や鉄やその合金などを加工して板状に形成されている。また、フレーム82は半導体レーザダイオードチップを搭載する主フレーム86とこの主フレーム86とは独立した配線用の副フレーム87、88の複数のフレームからなり、これらを前記絶縁性の樹脂85によって一体化することによりフレームパッケージを構成している。

【0007】

主フレーム86は、チップ搭載領域86aと電流通路となるリード部86bと、放熱用並びに位置決め用となる左右の翼部86c、86dを一体に備えている。そして、主フレーム86の厚さは、ここではサブマウント83及び半導体レーザダイオードチップ84を搭載するチップ搭載領域86a及び翼部86c、86dの一部が厚くて厚肉部となっており、翼部86c、86dの一部とリード部86bが薄くて薄肉部となっている。副フレーム87、88は、それぞれワイヤーボンディング部87a、88aとそれらに繋がるリード部87b、88bとを備えており、リード部86bと同様に薄肉に構成されているので、フレーム82をプレス加工によって打ち抜いて形成する際の微細加工を容易に行なうことができる。そのため、リード部分の間隔を狭く保って装置の小型化を図ることができる。

【0008】

樹脂85は、フレーム82の表と裏側の面を挟むように、例えばインサート成型して形成される。樹脂85の表側は、レーザ光の出射用の窓85aを備えていて前方が開いている実質的にU字状の樹脂枠85bの形態をしている。そしてこの樹脂枠85bの前側の幅は後側の幅に比べて狭くなっており、この樹脂枠85bの前側と後側との間の接続部85cは角形に形成されている。また、樹脂85の裏側は、チップ搭載領域86aを覆うようにべた平坦面となっている。

【0009】

樹脂枠85bによって囲まれた主フレーム86のチップ搭載領域86a、副フレーム87、88の表面は、樹脂85が存在しないので表面が露出している。そして、この露出したチップ搭載領域86aの上に、サブマウント83を介在して半導体レーザダイオードチップ84が配置固定される。その後、前記半導体レーザダイオードチップ84と主フレーム86の間、及び、サブマウント83と副フレーム87、88のワイヤーボンディング部87a、88aとの間でワイヤー(図示せず)による配線が施される。

【0010】

このフレームパッケージ型半導体レーザ装置80は、放熱特性及び強度が改善されると共に、底面の平坦性が良好になってフレームパッケージの支持平面が広くなるため、取付安定性が高まるという効果を奏している。

【特許文献1】特開2002−43679号公報(段落[0010]〜[0022]、図1、図2、図4)

【特許文献2】特開2001−53372号公報(特許請求の範囲、段落[0042]〜[0058]、図1〜図3)

【特許文献3】特開平11−307871号公報号(特許請求の範囲、段落[0024]〜[0032]、図1)

【発明の開示】

【発明が解決しようとする課題】

【0011】

フレームに長共振器半導体レーザダイオードチップを搭載する場合、AlN等のサブマウントにレーザダイオードチップを接合した状態のチップセットを主フレームに実装するが、この時、主フレームにサブマウントの搭載領域及びワイヤーを配線するためのスペースが必要となる。そのため、現在の光記録媒体用として汎用的に採用されている小型サイズのフレームパッケージでは、レーザダイオードチップとして長さ1.5mmの長共振器半導体レーザダイオードチップの搭載が可能なものが限界であった。しかしながら、上述のような更なる高出力のレーザダイオードチップを採用するには、レーザダイオードチップの共振器の長さを1.5mmよりも大きくし、例えば2mm以上の長共振器チップを採用することが必要とされる。

【0012】

この場合、高出力化に対応した2mm以上の長共振器の半導体レーザダイオードチップを搭載するには、フレームのサイズをレーザダイオードチップの長共振器化に合わせて大きくすれば一応対応可能であることは明らかである。しかしながら、このようにフレームを大型化すると、従来から多く使用されていた光ピックアップの設計変更が要求されることとなり、フレームパッケージ型半導体レーザ装置の組み込み時の自由度が制限されるため、可能な限り小型化が望まれ、少なくとも現在採用されている長さ1.5mmの長共振器半導体レーザダイオードチップの搭載が可能なフレームに納めることが要求される。

【0013】

また、フレームサイズを一定としたまま高出力化に対応した2mm以上の長共振器の半導体レーザダイオードチップを搭載するには、樹脂により絶縁されている主フレームと副フレーム間の間隔を小さくしてその分だけ主フレームのレーザダイオードチップ搭載領域の面積を大きくすることも考えられる。しかしながら、フレームは、通常金属製板材をプレス打ち抜き加工を施して形成されるが、この打ち抜き幅を板厚以下にして打ち抜くことは困難である。これは打ち抜き用金型刃の強度を確保するために必要な制限である。そのため、金属製板材としては一般に0.4mm厚のものが採用されているため、主フレームと副フレーム間の間隔は0.4mmとすることが限度であり、これ以上の主フレームと副フレーム間の間隔の低減化による半導体レーザダイオードチップの搭載領域の拡大化には限界がある。

【0014】

発明者は、このような従来のフレームパッケージ型半導体レーザ装置80の構成について種々の検討を重ねた結果、主フレーム86のチップ搭載領域86aと副フレーム87、88のワイヤーボンディング部87a、88aとの間のそれぞれの対向面の形状や樹脂枠の形状を見直すとともにフレームの表面及び裏面の関係をも見直すことにより、主フレーム86のチップ搭載領域86aの面積を大きくすることができ、長共振器化された半導体レーザダイオードチップ84を使用しても、フレームパッケージを大型化する必要なしに、従来例と同様のサイズのフレームパッケージ型半導体レーザ装置を得ることができることを見出し、本発明を完成するに至ったのである。

【0015】

すなわち、

(1)図5に示したとおり、従来例では副フレーム87、88のワイヤーボンディング部87a、88aの形状は角型となっているが、ワイヤーボンディング部87a、88aの形状は円形であればよいことから、従来の角型となっている副フレームのワイヤーボンディング部87a、88aの形状を面取りし、主フレーム86と副フレーム87、88との対向面がそれぞれ曲面形状となるようにすることで、主フレーム86のチップ搭載領域86aの面積を大きくするための領域を確保でき、

(2)同じく、フレーム82上に設けられている略U字状の樹脂枠85bは、前側(半導体レーザダイオードチップ84側)の幅は後側(リード部86b、87b、88b側)の幅よりも狭くなっており、両者の接続部は角形となっているが、この角形の部分の角を落として曲線状とすることにより主フレーム86のチップ搭載領域86aの面積を大きくするための領域を確保でき、更に、

(3)図7に示したとおり、フレーム82を打ち抜き金型90による打ち抜きにより形成すると、打ち抜き方向に向かってバリ91が生じるが、従来例ではこのバリ91部分の影響を避けるためにバリ形成面を裏側として使用したため、樹脂によりモールドすると表面側の一部は幅Lに亘って樹脂85によって覆われてしまう(図8参照)ので、この裏面と表面との関係を逆にすることによって幅Lだけフレーム82のチップ搭載領域86aないしワイヤーボンディング部87a、88aの面積を大きくすることができるようになる。

【0016】

なお、図7はフレームを打ち抜き金型による打ち抜きにより形成した際の模式断面図であり、図8は従来例のフレームパッケージ型半導体レーザ装置におけるフレームと樹脂形成部との境界部の拡大断面図であり、図7及び図8においては本発明の効果を理解しやすくするために、各部の寸法を誇張して描いてある。

【0017】

従って、本発明は、従来例と同じサイズのフレーム及び樹脂からなる小型のパッケージを用いておりながら、より高出力が得られる長共振器半導体レーザチップの搭載が可能なフレームパッケージ型半導体レーザ装置を提供することを目的とする。

【課題を解決するための手段】

【0018】

上記目的を達成するため、本発明のフレームパッケージ型半導体レーザ装置の発明は、半導体レーザダイオードチップと、前記半導体レーザダイオードチップを搭載するためのチップ搭載領域及びリード部を有する主フレームと、前記主フレームの切り欠き部に近接配置されたワイヤーボンディング部及びリード部を有する複数の副フレームと、樹脂形成部と、を備えるフレームパッケージ型半導体レーザ装置において、前記主フレームのチップ搭載領域と副フレームのワイヤーボンディング部とが対向する位置において、それぞれの対向面は互いに曲面形状となされていることを特徴とする。

【0019】

また、本発明は、上記フレームパッケージ型半導体レーザ装置において、前記主フレームのチップ搭載領域と副フレームのワイヤーボンディング部とが対向する位置において、それぞれの対向面は平行になっていることを特徴とする。

【0020】

また、本発明は、上記フレームパッケージ型半導体レーザ装置において、前記樹脂形成部の前記主フレーム及び副フレーム上に位置する部分は、前記主フレーム及び副フレームのリード部側が閉鎖されかつ前記半導体レーザダイオードチップ側が開放され、前記半導体レーザダイオードチップ側の幅が前記リード部側の幅よりも狭い略U字状の樹脂枠を備えているとともに、前記樹脂枠の半導体レーザダイオードチップ側と前記リード部側との間の接続部が曲線状となされていることを特徴とする。

【0021】

また、本発明は、上記フレームパッケージ型半導体レーザ装置において、前記主フレーム及び副フレームはバリ面側がそれぞれのチップ搭載領域及びワイヤーボンディング部とされていることを特徴とする。

【発明の効果】

【0022】

本発明は、上述の構成を備えることにより以下のような優れた効果を奏する。すなわち、本発明のフレームパッケージ型半導体レーザ装置によれば、主フレームの切り欠き部に近接配置された複数の副フレームのワイヤーボンディング部は、主フレームのチップ搭載領域側と対向する位置においてそれぞれの対向面を互いに曲面形状としたので、従来例のようにそれぞれの対向面を角型形状とした場合よりも、副フレームのワイヤーボンディングに必要な面積を確保した上で主フレームのチップ搭載領域の面積を大きくすることができる。すなわち、少なくともワイヤーボンディング部は円形であればよいから、従来例のような角型形状の副フレームの角部を落として曲面形状としてもワイヤーボンディング部を十分に確保することができるので、その分だけ主フレームのチップ搭載領域の面積を大きくすることができる。従って、従来例のものよりも長い長共振器半導体レーザダイオードチップを用いても、従来例と同じサイズの小型のフレームパッケージを用いて高出力が得られる長共振器半導体レーザチップの搭載が可能なフレームパッケージ型半導体レーザ装置を得ることができるようになる。

【0023】

また、本発明のフレームパッケージ型半導体レーザ装置によれば、主フレームのチップ搭載領域と副フレームとが対向する位置において、それぞれの対向面が平行になるようにしたから、主フレームのチップ搭載領域と副フレームとの対向部分間をプレス打ち抜き加工してフレームパッケージを作製する際、均一な厚さの打ち抜き用金型刃を使用することができるため、打ち抜き用金型刃の寿命が長くなるとともに、高精度に打ち抜き加工されたフレームが得られ、結果としたバラツキの少ないフレームパッケージ型半導体レーザ装置が得られるようになる。

【0024】

また、本発明のフレームパッケージ型半導体レーザ装置によれば、フレーム上に設けられている略U字状の樹脂枠の幅が狭くなっている半導体レーザダイオードチップ側と幅が広くなっているリード部側との間の接続部を曲線状とすることにより、この接続部が角形となっている従来例と比すると角を落とした分だけ主フレームのチップ搭載領域の面積を大きくすることができるようになるため、従来例と同サイズのフレームパッケージ型半導体レーザ装置であっても、より高出力化された長共振器化半導体レーザダイオードチップを使用することができるフレームパッケージ型半導体レーザ装置が得られる。

【0025】

また、本発明のフレームパッケージ型半導体レーザ装置によれば、主フレーム及び副フレームは、バリ面側がそれぞれチップ搭載領域及びワイヤーボンディング部とされているため、バリ面とは反対側がそれぞれチップ搭載領域及びワイヤーボンディング部とされた従来例のフレームパッケージ型半導体レーザ装置よりもチップ搭載領域及びワイヤーボンディング部の面積が大きくなるので、従来例と同サイズのフレームパッケージ型半導体レーザ装置であっても、より高出力化された長共振器化半導体レーザダイオードチップを使用することができるフレームパッケージ型半導体レーザ装置が得られる。

【発明を実施するための最良の形態】

【0026】

以下、本発明の実施例について図1〜図4を参照して説明するが、以下に示す実施例は本発明の技術思想を具体化するためのフレームパッケージ型半導体レーザ装置を例示するものであって、本発明をこの実施例のフレームパッケージ型半導体レーザ装置に特定することを意図するものではなく、特許請求の範囲に記載された技術的範囲に含まれるものに等しく適用し得るものである。

【実施例】

【0027】

図1は本発明の実施例に係るフレームパッケージ型半導体レーザ装置10の斜視図であり、図2は同じく平面図であり、図3は図2のA−A線に沿った断面図であり、また、図4は実施例のフレームパッケージ型半導体レーザ装置のフレームと樹脂形成部との境界部の拡大断面図である。なお、図4においては、本発明の効果を理解しやすくするために、各部の寸法を誇張して描いてある。

【0028】

この実施例のフレームパッケージ型半導体レーザ装置10は、フレーム12の上面にサブマウント13が配置固定され、このサブマウント13の上面には半導体レーザダイオードチップ14が配置固定され、フレーム12は密着した樹脂形成部15で固定されている。フレーム12は、熱伝導性、導電性が良い金属製で、銅や鉄やその合金などを加工して板状に形成している。また、フレーム12は半導体レーザダイオードチップ14を搭載する主フレーム16とこの主フレーム16とは独立した配線用の副フレーム17、18の複数のフレームからなり、これらを前記絶縁性の樹脂形成部15によって一体化することによりフレームパッケージを構成している。

【0029】

主フレーム16は、チップ搭載領域16aと電流通路となるリード部16bと放熱用並びに位置決め用となる左右の翼部16c、16dを一体に備えている。副フレーム17、18は、それぞれワイヤーボンディング部17a、18aとそれらに繋がるリード部17b、18bとを備えており、主フレーム16のリード部16bと同様の厚さに構成されている。なお、ここではフレーム12として一般的に採用されている厚さ0.4mmの均一厚さのものを採用した。

【0030】

樹脂形成部15は、フレーム12の表と裏側の面を挟むように、例えばインサート成型して形成される。樹脂形成部15の表側は、レーザ光の出射用の窓15aを備えており、前方が開いた略U字状の樹脂枠15bの形態をしている。この樹脂枠15bの前側の幅W1は後側の幅W2に比べて狭くなっている。樹脂枠15bの両側前端部分は光軸方向に平行に伸びている。また、樹脂形成部15の裏側も、チップ搭載領域16aの裏側に対応する部分の一部のフレームを露出した状態でその周囲をコ字状に囲むように成形されており、表側の樹脂枠15bの外形とほぼ同等の外形形状をなしている。

【0031】

そして、樹脂枠15bによって囲まれた主フレーム16のチップ搭載領域16a、副フレーム17、18は、樹脂形成部15が存在しないので表面が露出している。この露出したチップ搭載領域16aの上に、サブマウント13を介在して半導体レーザダイオードチップ14が配置固定される。その後、前記半導体レーザダイオードチップ14と主フレーム16の間、及び、サブマウント13と副フレーム17、18の間でワイヤー19〜21による配線が施される。

【0032】

この実施例のフレームパッケージ型半導体レーザ装置10においては、主フレーム16のチップ搭載領域16aと副フレーム17、18のワイヤーボンディング部17a、18aとが対向する位置において、それぞれの対向面は、互いに曲面形状となされているとともに、平行になるようにしてある。少なくとも副フレーム17、18のワイヤーボンディング部17a、18aは円形であればよいから、図5に示した従来例のフレームパッケージ型半導体レーザ装置80で採用されているような角型形状の副フレームのワイヤーボンディング部の角部を落として曲面形状としても、十分な面積のワイヤーボンディング部17a、18aを確保することができるため、その分だけ主フレーム16のチップ搭載領域16aの面積を広げて大きくすることができる。

【0033】

この場合、主フレーム16のチップ搭載領域16aと副フレーム17、18のワイヤーボンディング部17a、18aとが対向する位置において、それぞれの対向面は平行になっているから、均一な厚さの薄い打ち抜き用金型刃を使用して主フレーム16のチップ搭載領域16aと副フレーム17、18のワイヤーボンディング部17a、18aとの間をプレス打ち抜き加工することができる。そのため、打ち抜き用金型刃の寿命が長くなるとともに、高精度に打ち抜き加工されたフレームが得られる。なお、打ち抜き用金型刃の厚さ、すなわち、主フレーム16のチップ搭載領域16aと副フレーム17、18のワイヤーボンディング部17a、18aとの間の間隔は、主フレーム16の厚さと同じ0.4mmとすることができる。

【0034】

また、この実施例では、樹脂形成部15の主フレーム16及び副フレーム17、18上に位置する部分は、後側、すなわち主フレーム16及び副フレーム17、18のリード部側16b、17b、18b側が閉鎖され、かつ前側、すなわち半導体レーザダイオードチップ14側が開放されてレーザ光の出射用の窓15aが形成され、前側、すなわち半導体レーザダイオードチップ14側の幅W1が前記リード部側の幅W2よりも狭い略U字状の樹脂枠15bを備えているとともに、前記樹脂枠の半導体レーザダイオードチップ側と前記リード部側との間の接続部15cが曲線状となるようにした。このような構成とすると、この接続部を角形とした図5に示した従来例のものと比すると、角を落とした分だけの主フレーム16のチップ搭載領域16aの面積を大きくすることができる。

【0035】

また、この実施例では、フレーム12のバリ面の表面を処理してバリ取り加工を行い、このバリ面をそれぞれ主フレーム16のチップ搭載領域16a及び副フレーム17、18のワイヤーボンディング部17a、18aとなるようにした。このような構成とすると、フレーム12と樹脂形成部15との境界部分の断面は図4に示したとおりとなり、図8に示した従来例の構造と対比すると明らかなように、フレーム12のそれぞれの大きさが従来例のものと同じ大きさであっても、従来例では樹脂で被覆されていた長さLに相当する分だけ、実質的に主フレーム16のチップ搭載領域16a及び副フレーム17、18のワイヤーボンディング部17a、18aの面積を大きくすることができる。

【0036】

従って、この実施例のフレームパッケージ型半導体レーザ装置10によれば、従来例と同サイズのフレームパッケージ型半導体レーザ装置であっても、より高出力化された長共振器化半導体レーザダイオードチップを使用することができるようになる。

【0037】

なお、サブマウント13は、Siを母材とした受光素子とすることで半導体レーザダイオードチップ14の後面出射光をモニタすることができるようにしたり、Si以外にも例えばAlN、SiC、Cuなど、熱伝導性の優れたセラミック、金属材料等を用いることができる。サブマウント13は、Au−Sn、Pb−Sn、Au−Sn、Sn−Bi等の半田材やAgペースト等を用いてフレーム12に固定される。また、半導体レーザダイオードチップ14としては、通常1ビーム半導体レーザダイオードチップが使用されるが、2ビーム半導体レーザダイオードチップを用いることもできる。この場合、2ビーム半導体レーザダイオードチップが光検出器を備えているものであれば4端子型のフレームを使用する必要があるが、光検出器を備えていないものであれは3端子型のフレームを使用することができる。なお、半導体レーザダイオードチップ14はAu−Sn、Pb−Sn等の半田材やAgペースト等を用いてサブマウント13の所定の位置に固定される。

【図面の簡単な説明】

【0038】

【図1】本発明の実施例によるフレームパッケージ型半導体レーザ装置の斜視図である。

【図2】本発明の実施例によるフレームパッケージ型半導体レーザ装置の平面図である。

【図3】図2のA−A線に沿った断面図である。

【図4】本発明の実施例によるフレームと樹脂形成部との境界部の拡大断面図である。

【図5】従来例のフレームパッケージ型半導体レーザ装置の平面図である。

【図6】図5のB−B線に沿った断面図である。

【図7】フレームを打ち抜き金型による打ち抜きによって形成した際の模式断面図である。

【図8】従来例によるフレームと樹脂形成部との境界部の拡大断面図である。

【符号の説明】

【0039】

10 半導体レーザ装置

12 フレーム

13 サブマウント

14 半導体レーザダイオードチップ

15 樹脂形成部

15b 樹脂枠

15c 接続部

16 主フレーム

16a チップ搭載領域

16b リード部

17、18 副フレーム

17a、18a ワイヤーボンディング部

17b、18b リード部

19〜21 ワイヤー

【特許請求の範囲】

【請求項1】

半導体レーザダイオードチップと、前記半導体レーザダイオードチップを搭載するためのチップ搭載領域及びリード部を有する主フレームと、前記主フレームの切り欠き部に近接配置されたワイヤーボンディング部及びリード部を有する複数の副フレームと、樹脂形成部と、を備えるフレームパッケージ型半導体レーザ装置において、

前記主フレームのチップ搭載領域と副フレームのワイヤーボンディング部とが対向する位置において、それぞれの対向面は互いに曲面形状となされていることを特徴とするフレームパッケージ型半導体レーザ装置。

【請求項2】

前記主フレームのチップ搭載領域と副フレームのワイヤーボンディング部とが対向する位置において、それぞれの対向面は平行になっていることを特徴とする請求項1に記載のフレームパッケージ型半導体レーザ装置。

【請求項3】

前記樹脂形成部の前記主フレーム及び副フレーム上に位置する部分は、前記主フレーム及び副フレームのリード部側が閉鎖されかつ前記半導体レーザダイオードチップ側が開放され、前記半導体レーザダイオードチップ側の幅が前記リード部側の幅よりも狭い略U字状の樹脂枠を備えているとともに、前記樹脂枠の半導体レーザダイオードチップ側と前記リード部側との間の接続部が曲線状となされていることを特徴とする請求項1に記載のフレームパッケージ型半導体レーザ装置。

【請求項4】

前記主フレーム及び副フレームはバリ面側がそれぞれのチップ搭載領域及びワイヤーボンディング部とされていることを特徴とする請求項1〜3のいずれかに記載のフレームパッケージ型半導体レーザ装置。

【請求項1】

半導体レーザダイオードチップと、前記半導体レーザダイオードチップを搭載するためのチップ搭載領域及びリード部を有する主フレームと、前記主フレームの切り欠き部に近接配置されたワイヤーボンディング部及びリード部を有する複数の副フレームと、樹脂形成部と、を備えるフレームパッケージ型半導体レーザ装置において、

前記主フレームのチップ搭載領域と副フレームのワイヤーボンディング部とが対向する位置において、それぞれの対向面は互いに曲面形状となされていることを特徴とするフレームパッケージ型半導体レーザ装置。

【請求項2】

前記主フレームのチップ搭載領域と副フレームのワイヤーボンディング部とが対向する位置において、それぞれの対向面は平行になっていることを特徴とする請求項1に記載のフレームパッケージ型半導体レーザ装置。

【請求項3】

前記樹脂形成部の前記主フレーム及び副フレーム上に位置する部分は、前記主フレーム及び副フレームのリード部側が閉鎖されかつ前記半導体レーザダイオードチップ側が開放され、前記半導体レーザダイオードチップ側の幅が前記リード部側の幅よりも狭い略U字状の樹脂枠を備えているとともに、前記樹脂枠の半導体レーザダイオードチップ側と前記リード部側との間の接続部が曲線状となされていることを特徴とする請求項1に記載のフレームパッケージ型半導体レーザ装置。

【請求項4】

前記主フレーム及び副フレームはバリ面側がそれぞれのチップ搭載領域及びワイヤーボンディング部とされていることを特徴とする請求項1〜3のいずれかに記載のフレームパッケージ型半導体レーザ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−21754(P2008−21754A)

【公開日】平成20年1月31日(2008.1.31)

【国際特許分類】

【出願番号】特願2006−191011(P2006−191011)

【出願日】平成18年7月12日(2006.7.12)

【出願人】(000001889)三洋電機株式会社 (18,308)

【出願人】(000214892)鳥取三洋電機株式会社 (1,582)

【Fターム(参考)】

【公開日】平成20年1月31日(2008.1.31)

【国際特許分類】

【出願日】平成18年7月12日(2006.7.12)

【出願人】(000001889)三洋電機株式会社 (18,308)

【出願人】(000214892)鳥取三洋電機株式会社 (1,582)

【Fターム(参考)】

[ Back to top ]