フレーム供給装置およびフレーム供給方法

【課題】近年、特にフレームサイズの大型化と薄板化が進み、フレームのそりが問題となってきている。フレームのそりが大きい場合には、フレームの取り出しを失敗する可能性が高い。フレームの取り出しを失敗した場合、即ち、フレームが取り出せなかった場合には、実装のスループットが長くなり、さらに、取り出せなかったフレームは、オペレータが手動で取り除く必要が出てくる。このため作業工数も増加する。

【解決手段】ローダフィーダ部がフレームマガジンからフレームを取り出す前に、ローダリフト部をY方向に移動させ、その後に前記ローダフィーダ部が前記フレームマガジン部からフレームを取り出す。

【解決手段】ローダフィーダ部がフレームマガジンからフレームを取り出す前に、ローダリフト部をY方向に移動させ、その後に前記ローダフィーダ部が前記フレームマガジン部からフレームを取り出す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ダイボンダ等の部品実装装置に関わり、特にフレームをフレームカセットから取り出すフレーム供給技術に関する。

【背景技術】

【0002】

ダイボンディング装置(ダイボンダ)等の部品実装装置においては、フレーム供給装置は、フレームマガジンから1若しくは複数の被実装エリアが形成されたフレームを1枚ずつ取り出し、作業エリアに搬入する。部品実装装置は、作業エリアに搬入されたフレーム上の被実装エリアに対して、ダイボンディング、ワイヤボンディング、バンプボンディング等の部品搭載作業を行う。

上述のように、部品実装装置においては、フレームマガジンからフレームを取り出すフレーム供給装置が必要である。

【0003】

図8は、フレームマガジン内に収納されたフレームを取り出す従来のフレーム供給装置の一例を示す図である。801はフレームマガジン、802はフレームマガジン801をエレベータ駆動する(所定の間隔で上下(Z軸方向)に移動する)ためのマガジンリフタ部、803〜807はフレーム収納室、808はローダフィーダ部の上部、812は上部808および下部809の爪、809はローダフィーダ部の下部、810はフレームマガジン801の収納室全体、831〜833はフレーム上に形成された被実装エリア、813はフレーム収納室803に収納された被実装エリア831〜833を有するフレーム、814はフレーム収納室804に収納された被実装エリアを有するフレーム、815はフレーム収納室805に収納された被実装エリアを有するフレーム、816はフレーム収納室806に収納された被実装エリアを有するフレーム、817はフレーム収納室807に収納された被実装エリアを有するフレーム、811は爪812がフレーム813を取り出すためにフレームマガジン801のフレーム収納室803に進入しフレーム813を挟み込む部分を示す円、843と853はフレーム813を支持する突出部、844と854はフレーム814を支持する突出部、845と855はフレーム815を支持する突出部、846と856はフレーム816を支持する突出部、847と857はフレーム817を支持する突出部である。フレーム813〜817は、フレーム収納室の高さ(Z)方向の間隔である積載ピッチPで、等間隔に収納される。

図8(a)は、フレームマガジン801をY方向から見た断面図であり、図8(b)は、フレームマガジン801をX方向の下流側から見た図である。

【0004】

フレームマガジン801に収納されたフレーム813をフレーム供給装置が供給する従来の態様を、図8(a)および図8(b)を使って説明する。

図8において、フレームマガジン801のフレーム収納室803〜807に被実装エリアを形成したフレームがそれぞれ1枚ずつ収納されている。収納室全体810は、図8(b)に示すように、突出部843〜847および853〜857が左右(Y方向)両側の仕切りとして、フレーム収納室803〜807の中央部が空間的に結合している。従って、フレーム813〜817の左右両端の突出部843〜847および853〜857によって、各フレーム813〜817が支持され、等間隔で収納されている。なお、ローダフィーダ部は、説明の都合上、フレームマガジン801からフレーム813を挟み込んで取り出す部分(上部808および下部809並びに爪812)を図示し、その後、メインフィーダ部が作業エリアに取り出したフレームを搬入する部分を図示していない。

以下、マガジンリフタ部802は、下方(Z軸方向の下方)に下がり、フレームマガジン801に収納された、最上段のフレーム813を取り出す高さにフレーム供給装置が位置する場合について説明する。

【0005】

ローダフィーダ部の上部808および下部809は、矢印(1)の方向(X軸方向の上流方向)に、それぞれの爪812がフレーム収納室803の入口部分に進入するように移動する。次に、フレーム813を挟み込むように、矢印(2)の方向(Z軸方向)に、上下の爪812は閉じフレーム813を挟み込む。上部808および下部809並びに爪812を含むローダフィーダ部は、フレーム813を挟み込んだ爪812を閉じたまま、矢印(3)の方向(X軸方向の下流方向)に移動し、フレーム813をフレームマガジン801から取り出し、図示しないガイドレールに搬送する。

この時、図8(b)に示すように、フレームマガジン801の両側には突出部843および853があるため、爪812は、フレーム813の左右には進入できない。また、フレーム813を挟んで取り出せない。このため、爪812は、フレーム813の中央部(例えば、円811の部分)に進入してフレーム813を挟んで取り出すようにしなければならない。

【0006】

ところが、フレーム813の中央部には、被実装エリア831〜833が形成されている。このため、爪812は、フレーム収納室803に進入すると、被実装エリア831、832、若しくは833に接触し、接触した被実装エリアが損傷する恐れがある。

従って少なくとも、上部808の爪812のY軸方向の横幅を極めて狭くする必要がある。しかし、爪812の該横幅を狭くすると、フレーム取り出しの失敗や取り出し後のフレーム813の位置ずれが多くなる。

【0007】

なお、図9によって、従来のフレーム供給方法について説明する。図9は、ダイボンダの制御部における従来のフレーム供給方法の動作手順の一例を説明するためのフローチャートである。

ステップS901では、ローダマガジンZ軸モータ(図示しない)を制御して、フレームマガジン801を指定段数(例えば、図8の最上段のフレーム収容室803)に移動して停止する。

ステップS902では、ローダフィーダモータ(図示しない)を制御して、ローダフィーダ部の爪812をフレームマガジン801のフレーム収納室803内に移動する。

ステップS903では、ローダフィーダ開閉電磁弁(図示しない)を制御して、ローダフィーダ部の爪812を閉じ、フレーム813を挟み込む動作を行う。

ステップS904では、ローダフィーダモータ(図示しない)を制御して、ローダフィーダ部の爪812でフレーム813を取り出す動作を行う。

ステップS905では、フレーム検出センサ(図示しない)によって、フレーム813の有無を検出する。

ステップS906では、フレーム検出センサの検出結果に基づいて、フレーム813が無い(Yes)と判定した場合にはステップS908に進み、フレーム813が有(No)と判定した場合にはステップS907に進む。

ステップS907では、フレーム813をプリフォームステージまで移動する。

ステップS908では、ブザーおよびパトライト(登録商標)等の回転表示部を制御して、フレーム取り出しを失敗してエラーが発生したことを知らせる情報を出力する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平5−67670号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上述のように、従来のフレーム供給装置では、被実装エリアを破損させる恐れがある。また、その問題を解決しようとすると、フレーム取り出しの失敗や取り出し後のフレームの位置ずれが多くなる。しかも、近年、フレームの厚さが薄くなってきているため、フレームマガジンからフレームを取り出すことができない事態が多く発生し、部品実装装置のスループットが長くなる問題があった。

特許文献1には、ウェハカセットに収納されたウェハリングをダイボンディング装置に供給する場合の移動制御技術が開示されている。しかし、ウェハカセットをフレームカセットに置き換えたとしても、上記フレーム供給装置についての問題点を解決するものではない。

本発明の目的は、上記のような問題に鑑み、フレーム取り出しの失敗や取り出し後のフレームの位置ずれのない、およびスループットの短いフレーム供給装置およびフレーム供給方法を提供することにある。

【課題を解決するための手段】

【0010】

上記の課題を解決するため、本発明のフレーム供給装置は、少なくとも、フレームを収納するフレームマガジンをZ方向にエレベータ駆動するエレベータ駆動手段を有するローダリフタ部と、前記フレームマガジンからフレームを取り出すローダフィーダ部と、前記ローダフィーダ部が取り出したフレームを作業エリアに搬入するメインフィーダ部と、前記ローダリフタ部、前記ローダフィーダ部、および前記メインフィーダ部を制御する制御部とを備えたフレーム供給装置において、前記ローダリフタ部は、さらに、前記フレームマガジンをY方向に所定の第1の距離移動する第1の移動手段を有し、前記制御部は、前記ローダリフタ部の前記第1の移動手段を制御して、前記フレームマガジンを前記Y方向に前記第1の距離移動した後、前記ローダフィーダ部を制御して前記ローダフィーダ部の爪で挟み込む動作を行って前記フレームを取り出してから、作業エリアに搬入することを第1の特徴とする。

【0011】

上記本発明の第1の特徴のフレーム供給装置において、前記ローダリフタ部は、さらに、前記フレームマガジンを前記Z方向に所定の第2の距離上下動する第2の移動手段を有し、前記制御部は、フレームの有無を検出するフレーム検出手段を有し、前記ローダフィーダ部を制御して前記ローダフィーダ部の爪で挟み込む動作を行った後、前記フレーム検出手段がフレームの有無を検出し、フレームが検出されなかった場合には、前記ローダリフタ部の前記第2の移動手段を制御して前記フレームマガジンを前記Z方向に前記第2の距離上下動してから、前記ローダフィーダ部を制御して前記ローダフィーダ部の爪で挟み込む動作を行って前記フレームを取り出すことを第2の特徴とする。

【0012】

また、上記の課題を解決するため、本発明のフレーム供給装置は、少なくとも、フレームを収納するフレームマガジンをZ方向にエレベータ駆動するエレベータ駆動手段を有するローダリフタ部と、前記フレームマガジンからフレームを取り出すローダフィーダ部と、前記ローダフィーダ部が取り出したフレームを作業エリアに搬入するメインフィーダ部と、前記ローダリフタ部、前記ローダフィーダ部、および前記メインフィーダ部を制御する制御部とを備えたフレーム供給装置において、前記ローダリフタ部は、さらに、前記フレームマガジンをY方向に所定の第1の距離移動する第1の移動手段と前記フレームマガジンを前記Z方向に所定の第2の距離上下動する第2の移動手段を有し、前記制御部は、前記ローダリフタ部の前記第1の移動手段を制御して、前記フレームマガジンを前記Y方向に前記第1の距離移動し、前記ローダリフタ部の前記第2の移動手段を制御して前記フレームマガジンを前記Z方向に前記第2の距離上下動してから、前記ローダフィーダ部を制御して前記ローダフィーダ部の爪で挟み込む動作を行って前記フレームを取り出すことを第3の特徴とする。

【0013】

上記本発明の第2のまたは第3の特徴のいずれかのフレーム供給装置において、前記第2の移動手段は、前記第2の距離の上下動を複数回繰り返すことを第4の特徴とする。

【0014】

また、上記の課題を解決するため、本発明のフレーム供給方法は、少なくとも、フレームを収納するフレームマガジンをZ方向にエレベータ駆動するエレベータ駆動手段を有するローダリフタ部と、前記フレームマガジンからフレームを取り出すローダフィーダ部と、前記ローダフィーダ部が取り出したフレームを作業エリアに搬入するメインフィーダ部と、前記ローダリフタ部、前記ローダフィーダ部、および前記メインフィーダ部を制御する制御部とを備えたフレーム供給装置のフレーム供給方法において、前記フレームマガジンをY方向に所定の第1の距離移動する第1の移動ステップ、前記ローダフィーダ部の爪で挟み込むステップ、前記フレームを取り出すステップ、および、作業エリアに搬入するステップを備えたことを第5の特徴とする。

【0015】

上記本発明の第5の特徴のフレーム供給方法において、さらに、前記第1の移動ステップ後にフレームの有無を検出するフレーム検出ステップを備え、前記フレーム検出ステップでフレームが検出されなかった場合に、前記フレームマガジンを前記Z方向に所定の第2の距離上下動する第2の移動ステップを備えたことを第6の特徴とする。

【0016】

また、上記の課題を解決するため、本発明のフレーム供給方法は、少なくとも、フレームを収納するフレームマガジンをZ方向にエレベータ駆動するエレベータ駆動手段を有するローダリフタ部と、前記フレームマガジンからフレームを取り出すローダフィーダ部と、前記ローダフィーダ部が取り出したフレームを作業エリアに搬入するメインフィーダ部と、前記ローダリフタ部、前記ローダフィーダ部、および前記メインフィーダ部を制御する制御部とを備えたフレーム供給装置のフレーム供給方法において、前記フレームマガジンをY方向に所定の第1の距離移動する第1の移動ステップ、手段と前記フレームマガジンを前記Z方向に所定の第2の距離上下動する第2の移動ステップ、前記ローダフィーダ部の爪で挟み込むステップ、前記フレームを取り出すステップ、および、作業エリアに搬入するステップを備えたことを第7の特徴とする。

【0017】

上記本発明の第6のまたは第7の特徴のいずれかのフレーム供給方法において、前記第2の移動ステップは、前記上下動を複数回繰り返すことを第8の特徴とする。

【発明の効果】

【0018】

本発明によれば、上記のような問題に鑑み、フレーム取り出しの失敗や取り出し後のフレームの位置ずれがない。さらに、スループットが短いフレーム供給装置およびフレーム供給方法を実現することができる。

【図面の簡単な説明】

【0019】

【図1】本発明のフレーム供給装置を備えたダイボンダの一実施例の構成を示すブロック図である。

【図2】本発明のフレーム供給装置の制御部200の構成の一実施例を説明するためのブロック図である。

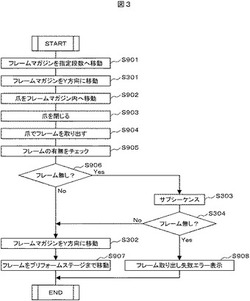

【図3】ダイボンダの制御部における本発明のフレーム供給方法の動作手順の一実施例を説明するためのフローチャートである。

【図4】図3において実行するサブシーケンス処理動作(ステップS303)について説明するためのフローチャートである。

【図5】ダイボンダの制御部における本発明のフレーム供給方法の動作手順の一実施例を説明するためのフローチャートである。

【図6】従来のフレーム供給装置の動作の一例を説明するための図である。

【図7】本発明のフレーム供給装置の一実施例の動作を説明するための図である。

【図8】フレームマガジン内に収納されたフレームを取り出す従来のフレーム供給装置の一例を示す図である。

【図9】ダイボンダの制御部における従来のフレーム供給方法の動作手順の一例を説明するためのフローチャートである。

【発明を実施するための形態】

【0020】

以下に本発明の一実施形態について、図面等を用いて説明する。

なお、以下の説明は、本発明の一実施形態を説明するためのものであり、本願発明の範囲を制限するものではない。従って、当業者であればこれらの各要素若しくは全要素をこれと均等なものに置換した実施形態を採用することが可能であり、これらの実施形態も本願発明の範囲に含まれる。

また、各図の説明において、共通な機能を有する構成要素には同一の参照番号を付し、できるだけ説明の重複を避ける。

【0021】

以下、添付図面を参照して、本発明のフレーム供給装置およびフレーム供給方法を用いる部品実装装置の一実施例の構成を説明する。図1は、本発明のフレーム供給装置を備えたダイボンダの一実施例の構成を示すブロック図である。100はダイボンダ、101はダイボンダ100のステージ、102はフレームを収納したフレームマガジン(図示しない)を搬入するマガジンローダ部、104はステージ101上でフレームを下流方向に取り出すローダフィーダ部、105はフレームを収納したフレームマガジンを上下方向に駆動するローダリフタ部、106はフレームから剥離された層間紙を排出する層間紙排出ボックス、107はローダフィーダ部104が取り出したフレームをダイボンディング作業エリアのプリフォームステージに押し出すメインフィーダ部、108はメインフィーダ部107の直線方向に導くためのガイドレール、109はフレームを加熱するためのステージヒータ、110はダイペレットが実装されたフレームをステージ101から下流方向に搬出するためのアンローダフィーダ部、111はダイボンディング作業時にフレームを固定するためのフレーム押さえ部、112はフレームをフレームマガジンに搬出するマガジンアンローダ部、113は静電気を除去するための負イオンをウェハに吹きつけるイオンブロー部、114はウェハリングに付けられたバーコードを読み取るバーコードリーダ部、115はウェハリングのウェハ(図示しない)からダイペレットを突き上げるためのダイ突き上げユニット、116はウェハリングを保持するウェハリングホルダ部、117はウェハエキストラクタ、118はウェハ修正シュート部、119はウェハカセット部、200は制御部である。

なお、図1のダイボンダ100は、制御部200が制御して動作する。また、フレーム供給装置は、少なくとも、ローダフィーダ部104、ローダリフタ部105、メインフィーダ部107、および制御部200で構成され、ダイボンダ100と同様に、制御部200が制御する(制御部200の詳細は、後述の図2に示す)。

【0022】

また、マガジンローダ部102にセットされたフレームマガジンには、被実装部材であるフレームが収容されている。同様に、マガジンアンローダ部112にセットされたフレームマガジンには、本ダイボンダによってダイペレットを実装したフレームが収容される。また、ウェハエキストラクタ117は、ウェハカセット部119にセットされたウェハカセットからウェハリングを取り出しウェハリングホルダ部116に搬送する。ウェハカセット部119は、ウェハリングを複数段出し入れ可能に収容したウェハカセットがセットされている。

なお、図1は、ダイボンダ100を上方から見た平面図であり、X方向は上流(紙面左)、下流方向(紙面右)である。被実装部材であるフレームは、X方向に沿って上流から下流に搬送されながら、ダイボンディングが行われる。

【0023】

図1のダイボンダにおいて、マガジンローダ部102にセットされたフレームマガジンに収納されたフレームは、フレーム供給装置によってフレームマガジンから取り出される。フレーム供給装置は、取り出したフレームを作業エリアのプリフォームステージに搬入する。搬入されたフレーム上に形成された被実装エリアは、層間紙を剥離され、接着剤が塗布され、作業エリアのダイアタッチステージに搬送される。

ダイアタッチステージでは、ボンディングヘッドは、ダイ突き上げユニット115と連動して、ウェハリングホルダ部116からペレットを吸着し、フレーム上の所定の位置にダイボンディングを行う。

【0024】

図2は、本発明のフレーム供給装置の制御部200の構成の一実施例を説明するためのブロック図である。200は制御部、201はCPU(Central Processing Unit)基板、210はモータコントロール基板、220はI/O(Input/Output)基板、230は操作パネル、240はハードディスクである。CPU基板201は、モータコントロール基板210、I/O基板220、操作パネル230、およびハードディスク240を制御する。

また、モータコントロール基板210は、ローダマガジンY軸モータ211を制御する。また、モータコントロール基板210は、ローダマガジンZ軸モータ212を制御する。またモータコントロール基板210は、ローダフィーダモータ213を制御する。

さらに、I/O基板220は、ローダフィーダ部104の爪808−1および809−1を開閉電磁弁221で制御し、ローダフィーダ部104の爪808−1および809−1による開閉を制御する。また、I/O基板220は、フレームの有無を検出するフレーム検出センサ222、ブザー鳴動部223、回転表示部224を制御する。即ち、I/O基板220は、フレーム検出センサ222がフレームの有無の検出情報を適宜取得し、所定の供給タイミング動作時にフレームが無いと判定した時にはブザー鳴動部223、および回転表示部224を制御して、ブザー鳴動およびパトライト表示動作を起動させる。

またさらに、操作パネル230は、ダイボンダ100の図示しない表示部231を制御し、表示部231にデータ入力画面やエラー表示を行うデータ入力画面、およびエラーを表示させる。

さらにまた、ハードディスク440は、ダイボンダ100およびウェハ供給装置200の制御プログラムを保存する制御プログラム部441と、データの保存および読み出しを行うためにデータの保存・読み出し部442とを制御する。

【0025】

次に、図3および図4によって、本発明のフレーム供給方法の一実施例を説明する。図3は、ダイボンダの制御部における本発明のフレーム供給方法の動作手順の一実施例を説明するためのフローチャートである。図3のフローチャートにおいて、図9のフローチャートと同一の動作を行うステップには、同一の番号を付している。また、図4は、図3において実行するサブシーケンス処理動作(ステップS303)について説明するためのフローチャートである。

【0026】

ステップS901では、ローダマガジンZ軸モータを制御して、フレームマガジン801を指定段(例えば、図8の最上段のフレーム収容室803)に移動する。

ステップS301では、ローダマガジンY軸モータを制御して、フレームマガジン801をY方向に(例えば、奥へ2〜3mm)移動する。

以下、ステップS902〜ステップ905までは、図9と同様の動作をするので、説明を省略する。

ステップS906では、フレーム検出センサの検出結果に基づいて、フレーム813が無いと判定した(Yes)場合にはステップS303に進み、フレーム813が有(No)と判定した場合にはステップS302に進む。

ステップS303では、ローダマガジン部802をY方向に移動し、ステップS301の処理前の元の位置に戻す。

ステップS907では、フレーム813をプリフォームステージまで移動する。

ステップS303では、サブシーケンス処理を実行する(後述する図4参照。)。

ステップS304では、フレーム検出センサの検出結果に基づいて、フレーム813が無い(Yes)と判定した場合にはステップS908に進み、フレーム813が有(No)と判定した場合にはステップS302に進む。

ステップS908では、ブザーおよびパトライト(商標)を制御して、フレーム取り出しを失敗してエラーが発生したことを知らせる情報を出力する。

【0027】

図4のフローチャートのサブシーケンス303において、まず、ステップS401では、パラメータnとパラメータmをそれぞれイニシャライズ(設定)する(n=1、およびm=0)。

ステップS402では、パラメータmが0であるか否かを判定する。パラメータmが0(m=0)であればステップS404に進み、パラメータmが0以外(m≠0)であればステップS403に進む。

ステップS403では、ローダマガジンZ軸モータを制御して、フレームマガジン801をZ方向下に所定の距離のn倍(例えば、下方向に(0.1×n)mm)移動する。

ステップS404では、ローダマガジンZ軸モータを制御して、フレームマガジン801をZ方向に所定の距離(例えば、上方向に0.1mm)移動する。

ステップS902〜S905までは、図9および図3と同様の動作をするので、説明を省略する。

ステップS906では、フレーム検出センサの検出結果に基づいて、フレーム813が無い(Yes)と判定した場合にはステップS405に進み、フレーム813が有(No)と判定した場合には図4の処理を終了し、図3のステップ。S304に進む。

【0028】

ステップS405では、パラメータmに1を加える(m=m+1)。

ステップS406では、パラメータmが1であるか否かを判定する。パラメータmが1(m=1)であればステップS402に進み、パラメータmが1以外(m≠1)であればステップS407に進む。

ステップS407では、パラメータmをゼロに設定し、パラメータnに1を加える(m=0およびn=n+1)。

ステップS408では、パラメータnが5未満か5以上かを判定する。パラメータnが5未満(n<5)であればステップS402に進み、パラメータnが5以上(n≧5)であれば図4の処理を終了し、図3のステップ。S304に進む。

【0029】

図5と図4によって、本発明のフレーム供給方法の他の実施例を説明する。図5は、ダイボンダの制御部における本発明のフレーム供給方法の動作手順の一実施例を説明するためのフローチャートである。

図3および図4の実施例は、フレームマガジン801をY方向に一度移動して振動を与えてからフレームを爪812で取り出し、フレーム検出センサによってフレームの有無を検出し、フレームが無いと判定された場合には、Z方向に所定の距離のn倍移動させることを所定回数実行して振動を与えてからフレームを取り出すようにしたものである。

これに対して、図5および図4の実施例は、Y方向の移動とZ方向の移動を所定回数繰り返してから、フレームを爪812で取り出し、その後フレーム検出センサによってフレーム813の有無を検出し、フレームが無いと判定された場合には、再度Y方向とZ方向に移動して振動を与えてからフレームの取り出しを行うものである。

以下、図5および図4によって説明する。

【0030】

図5において、ステップS901では、ローダマガジンZ軸モータを制御して、フレームマガジン801を指定段(例えば、図8の最上段のフレーム収容室803)に移動する。

ステップS501では、パラメータkとjをゼロにイニシャライズ(設定)する(k=0、およびj=0)。

ステップS301では、図3と同様に処理を実行し、ステップS303では、図4と同様に処理を実行する。

次にステップS502では、パラメータkに1を加える(k=k+1)。

ステップS503では、パラメータkが3であるか否かを判定する。パラメータkが3(k=3)であればステップS902に進み、パラメータkが3以外(k≠3)であればステップS303に戻る。

ステップS902〜S905までは、図9および図3と同様の動作をするので、説明を省略する。

【0031】

ステップS504では、パラメータjに1を加える(j=j+1)。

ステップS505では、パラメータjが5であるか否かを判定する。パラメータjが5(j=5)であればステップS304に進み、パラメータjが3以外(j≠5)であればステップS303に戻る。

ステップS304では、図3と同様に、フレーム検出センサの検出結果に基づいて、フレーム813が無いと判定した(Yes)場合にはステップS908に進み、フレーム813が有(No)と判定した場合にはステップS302に進む。

ステップS302、S907およびS908は、図3と同様の動作をするので、説明を省略する。

【0032】

図6と図7によって、本発明のフレーム供給装置の一実施例について説明する。図6は、従来のフレーム供給装置の動作の一例を説明するための図である。また図7は、本発明のフレーム供給装置の一実施例の動作を説明するための図である。

図6の従来のフレーム供給装置において、上段は、フレームマガジン801と、フレーム供給装置のローダフィーダ部の上部808および爪812とを上方から見た図であり、下段は、フレームマガジン801と、フレーム供給装置のローダフィーダ部の上部808および爪812とを横から見た図である。

【0033】

図6によって、従来のフレーム供給装置がフレームマガジン801からフレーム813を取り出す動作について説明する。

ローダリフタ部802は、フレームマガジン801からフレーム813〜817を取り出すために、ローダマガジンZ軸モータ212によって、ローダフィーダ部の爪812が挟み込みできる高さ(指定段)に移動するために昇降する機能を有する。

まず、ローダリフタ部802は、フレームマガジン801を指定段(図6では、最上段のフレーム収容室803)に移動する。

次に、ローダフィーダ部の上部808および下部809並びに爪812は、矢印(1)の方向(Y方向の上流)に移動する。

移動後、爪812は矢印(2)の方向に閉じ、フレームマガジン801のフレーム収納室803に収納されたフレーム813を挟み込む。

その後、ローダフィーダ部の上部808および下部809並びに爪812は、矢印(3)の方向(Y方向の下流)に移動する。

次に、フレーム検出センサ222によって、フレームの有無が検出される。

【0034】

続いて、図7によって、本発明のフレーム供給装置がフレームマガジン801からフレーム813を取り出す動作の一実施例について、図3および図4のフローチャートを参照しながら説明する。

ローダリフタ部802’は、フレームマガジン801からフレーム813〜817を取り出すために、ローダマガジンZ軸モータ212によって、ローダフィーダ部の爪812が挟み込みできる高さ(指定段)に移動するためにエレベータ駆動する機能、および、指定段において、所定の距離tを昇降する機能を有する。所定の距離tは、例えば、フレーム収納室の積載ピッチPの10分の1程度であり、例えば、0.1mmの倍数である。また、ローダリフタ部802’は、指定段において、ローダマガジンY軸モータ211によって、所定の距離yに平行に移動する機能を有する。

まず、ローダリフタ部802’は、フレームマガジン801を指定段(図7では、最上段のフレーム収容室803)に移動する(図7の破線)。《ステップS901》

次に、フレームマガジン801は、矢印(0)の方向に所定の距離y移動する。好ましくは、距離yは、フレームマガジンの中央部から突出部までの距離より短い。《ステップS301》

ローダフィーダ部の上部808および下部809並びに爪812は、矢印(1)の方向(Y方向の上流)に移動する。《ステップS902》

移動後、爪812は矢印(2)の方向に閉じ、フレームマガジン801のフレーム収納室803に収納されたフレーム813を挟み込む動作を行う。《ステップS903》

その後、ローダフィーダ部の上部808および下部809並びに爪812は、矢印(3)の方向(Y方向の下流)に移動する。《ステップS904》

次に、フレーム検出センサ222によって、フレームの有無が検出される。

フレーム検出センサ222がフレームを検出した場合には、メインフィーダ部によって作業エリアにフレーム813を搬入し、フレームマガジン801を矢印(5)の方向に所定の距離y移動する。《ステップS905》《ステップS906》《ステップS302》《ステップS907》

フレームが検出されなかった場合には、指定段において、所定の距離tを昇降し(矢印(4))、フレームに振動を与える。《ステップS303》

その後、ローダフィーダ部の上部808および下部809並びに爪812は、矢印(1)の方向(Y方向の上流)に移動する。《ステップS902》

移動後、爪812は矢印(2)の方向に閉じ、フレームマガジン801のフレーム収納室803に収納されたフレーム813を挟み込む動作を行う。《ステップS903》

その後、ローダフィーダ部の上部808および下部809並びに爪812は、矢印(3)の方向(Y方向の下流)に移動する。《ステップS904》

次に、フレーム検出センサ222によって、フレームの有無が検出される。《ステップS905》

フレーム検出センサ222がフレームを検出した場合には、メインフィーダ部によって作業エリアにフレーム813を搬入すると共に、フレームマガジン801を矢印(5)の方向に所定の距離y移動する。《ステップS907》《ステップS302》

【0035】

一般的に、フレームを収納するフレームマガジンは、収納するフレームの寸法誤差を考慮して、収納室の横幅(Y方向の幅)は、フレームの許容最大幅より多くする。そして、フレームを支持する突出部に接触することも考慮して、フレームに形成される被実装エリアをY方向の端部に配置しないように設計する。

従って、フレームのY方向の中央部に比べ、端部は、爪をフレーム収納室内に移動して挟み込んでも、被実装エリアに接触する恐れが少ない。このため、上記実施例のように、爪をフレーム収納室内に移動する前に、フレームマガジンをY方向に移動し、爪が挿入される位置をフレームのY方向の端部に移動する。この結果、ダイボンディング等の実装装置における製造歩留まりの向上や品質向上が可能となる。また、取り出しエラーが少なくなるため、スループットも向上する。

さらに、Y方向にフレームマガジンを移動することにより、横方向に振動が加えられるため、フレームマガジンからフレームが離れやすくなる。従って、さらにまた、取り出しエラーが少なくなるため、スループットも向上する。

またさらに、爪がフレームを挟み込んで取り出す途中で、フレーム検出センサがフレームの有無を検出し、検出されなかった場合には、Z軸方向に1回若しくは数回微小振動を加えてから、再度フレームを取り出すようにすることによって、フレームを確実に取り出すようにしたため、さら取り出しエラーが少なくなり、スループットも向上する。

【0036】

上述の実施例によれば、フレーム取り出しの失敗や取り出し後のフレームの位置ずれのない、およびスループットの短いフレーム供給装置およびフレーム供給方法を実現することができる。

なお、上記実施例において、さらに、フレームプッシャを設け、フレームマガジンからフレームを押し出す機構を設けても良い。

また、上記実施例では、フレームマガジンに収納するフレームは5枚であったが、収納するフレームの数は、任意の枚数で良いことは自明である。さらに、フレーム上に形成される被実装エリアの数も任意で良いことは勿論である。

またさらに、上記実施例では、ダイボンダ等の部品実装装置の制御部が、フレーム供給装置の制御を兼ねているが、拡張性、メンテナンス性、高速可動性等のために、部品実装装置とフレーム供給装置とで、別々の制御部を備えても良いことは自明である。

【産業上の利用可能性】

【0037】

本発明は、ダイボンダの他、ワイヤボンダ、フリップチップボンダ等、フレームを収納するフレームマガジンからフレームを取り出す工程を有する半導体製造分野で利用される。

【符号の説明】

【0038】

100:ダイボンダ、 101:ステージ、 102:マガジンローダ部、 104:ローダフィーダ部、 105:ローダリフタ部、 106:層間紙排出ボックス、 107:メインフィーダ部、 108:ガイドレール、 109:ステージヒータ、 110:アンローダフィーダ部、 111:フレーム押さえ部、 112:マガジンアンローダ部、 113:イオンブロー部、 114:バーコードリーダ部、 115:ダイ突き上げユニット、 116:ウェハリングホルダ部、 117:ウェハエキストラクタ部、 118:ウェハ修正シュート部、 119:ウェハカセット部、 200:制御部、 201:CPU基板、 211:ローダマガジンY軸モータ、 212:ローダマガジンZ軸モータ、 213:ローダフィーダモータ、 210:モータコントロール基板、 220:I/O基板、 221:ローダフィーダ爪開閉電磁弁、 222:フレーム検出センサ、 223:ブザー、 224:パトライト、 230:操作パネル、 231:表示部、 240:ハードディスク、 241:制御プログラム部、 242:保存・読み出し部、 801:フレームマガジン、 802、802’:マガジンリフタ部、 803〜807:フレーム収納室、 808:ローダフィーダ部の上部、 809:ローダフィーダ部の下部、 810:収納室全体、 811:爪812がフレーム813を取り出すために進入し挟み込む部分を示す円、 812:爪、 813〜817:フレーム、 831〜833:被実装エリア、 843〜847、853〜857:突出部。

【技術分野】

【0001】

本発明は、ダイボンダ等の部品実装装置に関わり、特にフレームをフレームカセットから取り出すフレーム供給技術に関する。

【背景技術】

【0002】

ダイボンディング装置(ダイボンダ)等の部品実装装置においては、フレーム供給装置は、フレームマガジンから1若しくは複数の被実装エリアが形成されたフレームを1枚ずつ取り出し、作業エリアに搬入する。部品実装装置は、作業エリアに搬入されたフレーム上の被実装エリアに対して、ダイボンディング、ワイヤボンディング、バンプボンディング等の部品搭載作業を行う。

上述のように、部品実装装置においては、フレームマガジンからフレームを取り出すフレーム供給装置が必要である。

【0003】

図8は、フレームマガジン内に収納されたフレームを取り出す従来のフレーム供給装置の一例を示す図である。801はフレームマガジン、802はフレームマガジン801をエレベータ駆動する(所定の間隔で上下(Z軸方向)に移動する)ためのマガジンリフタ部、803〜807はフレーム収納室、808はローダフィーダ部の上部、812は上部808および下部809の爪、809はローダフィーダ部の下部、810はフレームマガジン801の収納室全体、831〜833はフレーム上に形成された被実装エリア、813はフレーム収納室803に収納された被実装エリア831〜833を有するフレーム、814はフレーム収納室804に収納された被実装エリアを有するフレーム、815はフレーム収納室805に収納された被実装エリアを有するフレーム、816はフレーム収納室806に収納された被実装エリアを有するフレーム、817はフレーム収納室807に収納された被実装エリアを有するフレーム、811は爪812がフレーム813を取り出すためにフレームマガジン801のフレーム収納室803に進入しフレーム813を挟み込む部分を示す円、843と853はフレーム813を支持する突出部、844と854はフレーム814を支持する突出部、845と855はフレーム815を支持する突出部、846と856はフレーム816を支持する突出部、847と857はフレーム817を支持する突出部である。フレーム813〜817は、フレーム収納室の高さ(Z)方向の間隔である積載ピッチPで、等間隔に収納される。

図8(a)は、フレームマガジン801をY方向から見た断面図であり、図8(b)は、フレームマガジン801をX方向の下流側から見た図である。

【0004】

フレームマガジン801に収納されたフレーム813をフレーム供給装置が供給する従来の態様を、図8(a)および図8(b)を使って説明する。

図8において、フレームマガジン801のフレーム収納室803〜807に被実装エリアを形成したフレームがそれぞれ1枚ずつ収納されている。収納室全体810は、図8(b)に示すように、突出部843〜847および853〜857が左右(Y方向)両側の仕切りとして、フレーム収納室803〜807の中央部が空間的に結合している。従って、フレーム813〜817の左右両端の突出部843〜847および853〜857によって、各フレーム813〜817が支持され、等間隔で収納されている。なお、ローダフィーダ部は、説明の都合上、フレームマガジン801からフレーム813を挟み込んで取り出す部分(上部808および下部809並びに爪812)を図示し、その後、メインフィーダ部が作業エリアに取り出したフレームを搬入する部分を図示していない。

以下、マガジンリフタ部802は、下方(Z軸方向の下方)に下がり、フレームマガジン801に収納された、最上段のフレーム813を取り出す高さにフレーム供給装置が位置する場合について説明する。

【0005】

ローダフィーダ部の上部808および下部809は、矢印(1)の方向(X軸方向の上流方向)に、それぞれの爪812がフレーム収納室803の入口部分に進入するように移動する。次に、フレーム813を挟み込むように、矢印(2)の方向(Z軸方向)に、上下の爪812は閉じフレーム813を挟み込む。上部808および下部809並びに爪812を含むローダフィーダ部は、フレーム813を挟み込んだ爪812を閉じたまま、矢印(3)の方向(X軸方向の下流方向)に移動し、フレーム813をフレームマガジン801から取り出し、図示しないガイドレールに搬送する。

この時、図8(b)に示すように、フレームマガジン801の両側には突出部843および853があるため、爪812は、フレーム813の左右には進入できない。また、フレーム813を挟んで取り出せない。このため、爪812は、フレーム813の中央部(例えば、円811の部分)に進入してフレーム813を挟んで取り出すようにしなければならない。

【0006】

ところが、フレーム813の中央部には、被実装エリア831〜833が形成されている。このため、爪812は、フレーム収納室803に進入すると、被実装エリア831、832、若しくは833に接触し、接触した被実装エリアが損傷する恐れがある。

従って少なくとも、上部808の爪812のY軸方向の横幅を極めて狭くする必要がある。しかし、爪812の該横幅を狭くすると、フレーム取り出しの失敗や取り出し後のフレーム813の位置ずれが多くなる。

【0007】

なお、図9によって、従来のフレーム供給方法について説明する。図9は、ダイボンダの制御部における従来のフレーム供給方法の動作手順の一例を説明するためのフローチャートである。

ステップS901では、ローダマガジンZ軸モータ(図示しない)を制御して、フレームマガジン801を指定段数(例えば、図8の最上段のフレーム収容室803)に移動して停止する。

ステップS902では、ローダフィーダモータ(図示しない)を制御して、ローダフィーダ部の爪812をフレームマガジン801のフレーム収納室803内に移動する。

ステップS903では、ローダフィーダ開閉電磁弁(図示しない)を制御して、ローダフィーダ部の爪812を閉じ、フレーム813を挟み込む動作を行う。

ステップS904では、ローダフィーダモータ(図示しない)を制御して、ローダフィーダ部の爪812でフレーム813を取り出す動作を行う。

ステップS905では、フレーム検出センサ(図示しない)によって、フレーム813の有無を検出する。

ステップS906では、フレーム検出センサの検出結果に基づいて、フレーム813が無い(Yes)と判定した場合にはステップS908に進み、フレーム813が有(No)と判定した場合にはステップS907に進む。

ステップS907では、フレーム813をプリフォームステージまで移動する。

ステップS908では、ブザーおよびパトライト(登録商標)等の回転表示部を制御して、フレーム取り出しを失敗してエラーが発生したことを知らせる情報を出力する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平5−67670号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上述のように、従来のフレーム供給装置では、被実装エリアを破損させる恐れがある。また、その問題を解決しようとすると、フレーム取り出しの失敗や取り出し後のフレームの位置ずれが多くなる。しかも、近年、フレームの厚さが薄くなってきているため、フレームマガジンからフレームを取り出すことができない事態が多く発生し、部品実装装置のスループットが長くなる問題があった。

特許文献1には、ウェハカセットに収納されたウェハリングをダイボンディング装置に供給する場合の移動制御技術が開示されている。しかし、ウェハカセットをフレームカセットに置き換えたとしても、上記フレーム供給装置についての問題点を解決するものではない。

本発明の目的は、上記のような問題に鑑み、フレーム取り出しの失敗や取り出し後のフレームの位置ずれのない、およびスループットの短いフレーム供給装置およびフレーム供給方法を提供することにある。

【課題を解決するための手段】

【0010】

上記の課題を解決するため、本発明のフレーム供給装置は、少なくとも、フレームを収納するフレームマガジンをZ方向にエレベータ駆動するエレベータ駆動手段を有するローダリフタ部と、前記フレームマガジンからフレームを取り出すローダフィーダ部と、前記ローダフィーダ部が取り出したフレームを作業エリアに搬入するメインフィーダ部と、前記ローダリフタ部、前記ローダフィーダ部、および前記メインフィーダ部を制御する制御部とを備えたフレーム供給装置において、前記ローダリフタ部は、さらに、前記フレームマガジンをY方向に所定の第1の距離移動する第1の移動手段を有し、前記制御部は、前記ローダリフタ部の前記第1の移動手段を制御して、前記フレームマガジンを前記Y方向に前記第1の距離移動した後、前記ローダフィーダ部を制御して前記ローダフィーダ部の爪で挟み込む動作を行って前記フレームを取り出してから、作業エリアに搬入することを第1の特徴とする。

【0011】

上記本発明の第1の特徴のフレーム供給装置において、前記ローダリフタ部は、さらに、前記フレームマガジンを前記Z方向に所定の第2の距離上下動する第2の移動手段を有し、前記制御部は、フレームの有無を検出するフレーム検出手段を有し、前記ローダフィーダ部を制御して前記ローダフィーダ部の爪で挟み込む動作を行った後、前記フレーム検出手段がフレームの有無を検出し、フレームが検出されなかった場合には、前記ローダリフタ部の前記第2の移動手段を制御して前記フレームマガジンを前記Z方向に前記第2の距離上下動してから、前記ローダフィーダ部を制御して前記ローダフィーダ部の爪で挟み込む動作を行って前記フレームを取り出すことを第2の特徴とする。

【0012】

また、上記の課題を解決するため、本発明のフレーム供給装置は、少なくとも、フレームを収納するフレームマガジンをZ方向にエレベータ駆動するエレベータ駆動手段を有するローダリフタ部と、前記フレームマガジンからフレームを取り出すローダフィーダ部と、前記ローダフィーダ部が取り出したフレームを作業エリアに搬入するメインフィーダ部と、前記ローダリフタ部、前記ローダフィーダ部、および前記メインフィーダ部を制御する制御部とを備えたフレーム供給装置において、前記ローダリフタ部は、さらに、前記フレームマガジンをY方向に所定の第1の距離移動する第1の移動手段と前記フレームマガジンを前記Z方向に所定の第2の距離上下動する第2の移動手段を有し、前記制御部は、前記ローダリフタ部の前記第1の移動手段を制御して、前記フレームマガジンを前記Y方向に前記第1の距離移動し、前記ローダリフタ部の前記第2の移動手段を制御して前記フレームマガジンを前記Z方向に前記第2の距離上下動してから、前記ローダフィーダ部を制御して前記ローダフィーダ部の爪で挟み込む動作を行って前記フレームを取り出すことを第3の特徴とする。

【0013】

上記本発明の第2のまたは第3の特徴のいずれかのフレーム供給装置において、前記第2の移動手段は、前記第2の距離の上下動を複数回繰り返すことを第4の特徴とする。

【0014】

また、上記の課題を解決するため、本発明のフレーム供給方法は、少なくとも、フレームを収納するフレームマガジンをZ方向にエレベータ駆動するエレベータ駆動手段を有するローダリフタ部と、前記フレームマガジンからフレームを取り出すローダフィーダ部と、前記ローダフィーダ部が取り出したフレームを作業エリアに搬入するメインフィーダ部と、前記ローダリフタ部、前記ローダフィーダ部、および前記メインフィーダ部を制御する制御部とを備えたフレーム供給装置のフレーム供給方法において、前記フレームマガジンをY方向に所定の第1の距離移動する第1の移動ステップ、前記ローダフィーダ部の爪で挟み込むステップ、前記フレームを取り出すステップ、および、作業エリアに搬入するステップを備えたことを第5の特徴とする。

【0015】

上記本発明の第5の特徴のフレーム供給方法において、さらに、前記第1の移動ステップ後にフレームの有無を検出するフレーム検出ステップを備え、前記フレーム検出ステップでフレームが検出されなかった場合に、前記フレームマガジンを前記Z方向に所定の第2の距離上下動する第2の移動ステップを備えたことを第6の特徴とする。

【0016】

また、上記の課題を解決するため、本発明のフレーム供給方法は、少なくとも、フレームを収納するフレームマガジンをZ方向にエレベータ駆動するエレベータ駆動手段を有するローダリフタ部と、前記フレームマガジンからフレームを取り出すローダフィーダ部と、前記ローダフィーダ部が取り出したフレームを作業エリアに搬入するメインフィーダ部と、前記ローダリフタ部、前記ローダフィーダ部、および前記メインフィーダ部を制御する制御部とを備えたフレーム供給装置のフレーム供給方法において、前記フレームマガジンをY方向に所定の第1の距離移動する第1の移動ステップ、手段と前記フレームマガジンを前記Z方向に所定の第2の距離上下動する第2の移動ステップ、前記ローダフィーダ部の爪で挟み込むステップ、前記フレームを取り出すステップ、および、作業エリアに搬入するステップを備えたことを第7の特徴とする。

【0017】

上記本発明の第6のまたは第7の特徴のいずれかのフレーム供給方法において、前記第2の移動ステップは、前記上下動を複数回繰り返すことを第8の特徴とする。

【発明の効果】

【0018】

本発明によれば、上記のような問題に鑑み、フレーム取り出しの失敗や取り出し後のフレームの位置ずれがない。さらに、スループットが短いフレーム供給装置およびフレーム供給方法を実現することができる。

【図面の簡単な説明】

【0019】

【図1】本発明のフレーム供給装置を備えたダイボンダの一実施例の構成を示すブロック図である。

【図2】本発明のフレーム供給装置の制御部200の構成の一実施例を説明するためのブロック図である。

【図3】ダイボンダの制御部における本発明のフレーム供給方法の動作手順の一実施例を説明するためのフローチャートである。

【図4】図3において実行するサブシーケンス処理動作(ステップS303)について説明するためのフローチャートである。

【図5】ダイボンダの制御部における本発明のフレーム供給方法の動作手順の一実施例を説明するためのフローチャートである。

【図6】従来のフレーム供給装置の動作の一例を説明するための図である。

【図7】本発明のフレーム供給装置の一実施例の動作を説明するための図である。

【図8】フレームマガジン内に収納されたフレームを取り出す従来のフレーム供給装置の一例を示す図である。

【図9】ダイボンダの制御部における従来のフレーム供給方法の動作手順の一例を説明するためのフローチャートである。

【発明を実施するための形態】

【0020】

以下に本発明の一実施形態について、図面等を用いて説明する。

なお、以下の説明は、本発明の一実施形態を説明するためのものであり、本願発明の範囲を制限するものではない。従って、当業者であればこれらの各要素若しくは全要素をこれと均等なものに置換した実施形態を採用することが可能であり、これらの実施形態も本願発明の範囲に含まれる。

また、各図の説明において、共通な機能を有する構成要素には同一の参照番号を付し、できるだけ説明の重複を避ける。

【0021】

以下、添付図面を参照して、本発明のフレーム供給装置およびフレーム供給方法を用いる部品実装装置の一実施例の構成を説明する。図1は、本発明のフレーム供給装置を備えたダイボンダの一実施例の構成を示すブロック図である。100はダイボンダ、101はダイボンダ100のステージ、102はフレームを収納したフレームマガジン(図示しない)を搬入するマガジンローダ部、104はステージ101上でフレームを下流方向に取り出すローダフィーダ部、105はフレームを収納したフレームマガジンを上下方向に駆動するローダリフタ部、106はフレームから剥離された層間紙を排出する層間紙排出ボックス、107はローダフィーダ部104が取り出したフレームをダイボンディング作業エリアのプリフォームステージに押し出すメインフィーダ部、108はメインフィーダ部107の直線方向に導くためのガイドレール、109はフレームを加熱するためのステージヒータ、110はダイペレットが実装されたフレームをステージ101から下流方向に搬出するためのアンローダフィーダ部、111はダイボンディング作業時にフレームを固定するためのフレーム押さえ部、112はフレームをフレームマガジンに搬出するマガジンアンローダ部、113は静電気を除去するための負イオンをウェハに吹きつけるイオンブロー部、114はウェハリングに付けられたバーコードを読み取るバーコードリーダ部、115はウェハリングのウェハ(図示しない)からダイペレットを突き上げるためのダイ突き上げユニット、116はウェハリングを保持するウェハリングホルダ部、117はウェハエキストラクタ、118はウェハ修正シュート部、119はウェハカセット部、200は制御部である。

なお、図1のダイボンダ100は、制御部200が制御して動作する。また、フレーム供給装置は、少なくとも、ローダフィーダ部104、ローダリフタ部105、メインフィーダ部107、および制御部200で構成され、ダイボンダ100と同様に、制御部200が制御する(制御部200の詳細は、後述の図2に示す)。

【0022】

また、マガジンローダ部102にセットされたフレームマガジンには、被実装部材であるフレームが収容されている。同様に、マガジンアンローダ部112にセットされたフレームマガジンには、本ダイボンダによってダイペレットを実装したフレームが収容される。また、ウェハエキストラクタ117は、ウェハカセット部119にセットされたウェハカセットからウェハリングを取り出しウェハリングホルダ部116に搬送する。ウェハカセット部119は、ウェハリングを複数段出し入れ可能に収容したウェハカセットがセットされている。

なお、図1は、ダイボンダ100を上方から見た平面図であり、X方向は上流(紙面左)、下流方向(紙面右)である。被実装部材であるフレームは、X方向に沿って上流から下流に搬送されながら、ダイボンディングが行われる。

【0023】

図1のダイボンダにおいて、マガジンローダ部102にセットされたフレームマガジンに収納されたフレームは、フレーム供給装置によってフレームマガジンから取り出される。フレーム供給装置は、取り出したフレームを作業エリアのプリフォームステージに搬入する。搬入されたフレーム上に形成された被実装エリアは、層間紙を剥離され、接着剤が塗布され、作業エリアのダイアタッチステージに搬送される。

ダイアタッチステージでは、ボンディングヘッドは、ダイ突き上げユニット115と連動して、ウェハリングホルダ部116からペレットを吸着し、フレーム上の所定の位置にダイボンディングを行う。

【0024】

図2は、本発明のフレーム供給装置の制御部200の構成の一実施例を説明するためのブロック図である。200は制御部、201はCPU(Central Processing Unit)基板、210はモータコントロール基板、220はI/O(Input/Output)基板、230は操作パネル、240はハードディスクである。CPU基板201は、モータコントロール基板210、I/O基板220、操作パネル230、およびハードディスク240を制御する。

また、モータコントロール基板210は、ローダマガジンY軸モータ211を制御する。また、モータコントロール基板210は、ローダマガジンZ軸モータ212を制御する。またモータコントロール基板210は、ローダフィーダモータ213を制御する。

さらに、I/O基板220は、ローダフィーダ部104の爪808−1および809−1を開閉電磁弁221で制御し、ローダフィーダ部104の爪808−1および809−1による開閉を制御する。また、I/O基板220は、フレームの有無を検出するフレーム検出センサ222、ブザー鳴動部223、回転表示部224を制御する。即ち、I/O基板220は、フレーム検出センサ222がフレームの有無の検出情報を適宜取得し、所定の供給タイミング動作時にフレームが無いと判定した時にはブザー鳴動部223、および回転表示部224を制御して、ブザー鳴動およびパトライト表示動作を起動させる。

またさらに、操作パネル230は、ダイボンダ100の図示しない表示部231を制御し、表示部231にデータ入力画面やエラー表示を行うデータ入力画面、およびエラーを表示させる。

さらにまた、ハードディスク440は、ダイボンダ100およびウェハ供給装置200の制御プログラムを保存する制御プログラム部441と、データの保存および読み出しを行うためにデータの保存・読み出し部442とを制御する。

【0025】

次に、図3および図4によって、本発明のフレーム供給方法の一実施例を説明する。図3は、ダイボンダの制御部における本発明のフレーム供給方法の動作手順の一実施例を説明するためのフローチャートである。図3のフローチャートにおいて、図9のフローチャートと同一の動作を行うステップには、同一の番号を付している。また、図4は、図3において実行するサブシーケンス処理動作(ステップS303)について説明するためのフローチャートである。

【0026】

ステップS901では、ローダマガジンZ軸モータを制御して、フレームマガジン801を指定段(例えば、図8の最上段のフレーム収容室803)に移動する。

ステップS301では、ローダマガジンY軸モータを制御して、フレームマガジン801をY方向に(例えば、奥へ2〜3mm)移動する。

以下、ステップS902〜ステップ905までは、図9と同様の動作をするので、説明を省略する。

ステップS906では、フレーム検出センサの検出結果に基づいて、フレーム813が無いと判定した(Yes)場合にはステップS303に進み、フレーム813が有(No)と判定した場合にはステップS302に進む。

ステップS303では、ローダマガジン部802をY方向に移動し、ステップS301の処理前の元の位置に戻す。

ステップS907では、フレーム813をプリフォームステージまで移動する。

ステップS303では、サブシーケンス処理を実行する(後述する図4参照。)。

ステップS304では、フレーム検出センサの検出結果に基づいて、フレーム813が無い(Yes)と判定した場合にはステップS908に進み、フレーム813が有(No)と判定した場合にはステップS302に進む。

ステップS908では、ブザーおよびパトライト(商標)を制御して、フレーム取り出しを失敗してエラーが発生したことを知らせる情報を出力する。

【0027】

図4のフローチャートのサブシーケンス303において、まず、ステップS401では、パラメータnとパラメータmをそれぞれイニシャライズ(設定)する(n=1、およびm=0)。

ステップS402では、パラメータmが0であるか否かを判定する。パラメータmが0(m=0)であればステップS404に進み、パラメータmが0以外(m≠0)であればステップS403に進む。

ステップS403では、ローダマガジンZ軸モータを制御して、フレームマガジン801をZ方向下に所定の距離のn倍(例えば、下方向に(0.1×n)mm)移動する。

ステップS404では、ローダマガジンZ軸モータを制御して、フレームマガジン801をZ方向に所定の距離(例えば、上方向に0.1mm)移動する。

ステップS902〜S905までは、図9および図3と同様の動作をするので、説明を省略する。

ステップS906では、フレーム検出センサの検出結果に基づいて、フレーム813が無い(Yes)と判定した場合にはステップS405に進み、フレーム813が有(No)と判定した場合には図4の処理を終了し、図3のステップ。S304に進む。

【0028】

ステップS405では、パラメータmに1を加える(m=m+1)。

ステップS406では、パラメータmが1であるか否かを判定する。パラメータmが1(m=1)であればステップS402に進み、パラメータmが1以外(m≠1)であればステップS407に進む。

ステップS407では、パラメータmをゼロに設定し、パラメータnに1を加える(m=0およびn=n+1)。

ステップS408では、パラメータnが5未満か5以上かを判定する。パラメータnが5未満(n<5)であればステップS402に進み、パラメータnが5以上(n≧5)であれば図4の処理を終了し、図3のステップ。S304に進む。

【0029】

図5と図4によって、本発明のフレーム供給方法の他の実施例を説明する。図5は、ダイボンダの制御部における本発明のフレーム供給方法の動作手順の一実施例を説明するためのフローチャートである。

図3および図4の実施例は、フレームマガジン801をY方向に一度移動して振動を与えてからフレームを爪812で取り出し、フレーム検出センサによってフレームの有無を検出し、フレームが無いと判定された場合には、Z方向に所定の距離のn倍移動させることを所定回数実行して振動を与えてからフレームを取り出すようにしたものである。

これに対して、図5および図4の実施例は、Y方向の移動とZ方向の移動を所定回数繰り返してから、フレームを爪812で取り出し、その後フレーム検出センサによってフレーム813の有無を検出し、フレームが無いと判定された場合には、再度Y方向とZ方向に移動して振動を与えてからフレームの取り出しを行うものである。

以下、図5および図4によって説明する。

【0030】

図5において、ステップS901では、ローダマガジンZ軸モータを制御して、フレームマガジン801を指定段(例えば、図8の最上段のフレーム収容室803)に移動する。

ステップS501では、パラメータkとjをゼロにイニシャライズ(設定)する(k=0、およびj=0)。

ステップS301では、図3と同様に処理を実行し、ステップS303では、図4と同様に処理を実行する。

次にステップS502では、パラメータkに1を加える(k=k+1)。

ステップS503では、パラメータkが3であるか否かを判定する。パラメータkが3(k=3)であればステップS902に進み、パラメータkが3以外(k≠3)であればステップS303に戻る。

ステップS902〜S905までは、図9および図3と同様の動作をするので、説明を省略する。

【0031】

ステップS504では、パラメータjに1を加える(j=j+1)。

ステップS505では、パラメータjが5であるか否かを判定する。パラメータjが5(j=5)であればステップS304に進み、パラメータjが3以外(j≠5)であればステップS303に戻る。

ステップS304では、図3と同様に、フレーム検出センサの検出結果に基づいて、フレーム813が無いと判定した(Yes)場合にはステップS908に進み、フレーム813が有(No)と判定した場合にはステップS302に進む。

ステップS302、S907およびS908は、図3と同様の動作をするので、説明を省略する。

【0032】

図6と図7によって、本発明のフレーム供給装置の一実施例について説明する。図6は、従来のフレーム供給装置の動作の一例を説明するための図である。また図7は、本発明のフレーム供給装置の一実施例の動作を説明するための図である。

図6の従来のフレーム供給装置において、上段は、フレームマガジン801と、フレーム供給装置のローダフィーダ部の上部808および爪812とを上方から見た図であり、下段は、フレームマガジン801と、フレーム供給装置のローダフィーダ部の上部808および爪812とを横から見た図である。

【0033】

図6によって、従来のフレーム供給装置がフレームマガジン801からフレーム813を取り出す動作について説明する。

ローダリフタ部802は、フレームマガジン801からフレーム813〜817を取り出すために、ローダマガジンZ軸モータ212によって、ローダフィーダ部の爪812が挟み込みできる高さ(指定段)に移動するために昇降する機能を有する。

まず、ローダリフタ部802は、フレームマガジン801を指定段(図6では、最上段のフレーム収容室803)に移動する。

次に、ローダフィーダ部の上部808および下部809並びに爪812は、矢印(1)の方向(Y方向の上流)に移動する。

移動後、爪812は矢印(2)の方向に閉じ、フレームマガジン801のフレーム収納室803に収納されたフレーム813を挟み込む。

その後、ローダフィーダ部の上部808および下部809並びに爪812は、矢印(3)の方向(Y方向の下流)に移動する。

次に、フレーム検出センサ222によって、フレームの有無が検出される。

【0034】

続いて、図7によって、本発明のフレーム供給装置がフレームマガジン801からフレーム813を取り出す動作の一実施例について、図3および図4のフローチャートを参照しながら説明する。

ローダリフタ部802’は、フレームマガジン801からフレーム813〜817を取り出すために、ローダマガジンZ軸モータ212によって、ローダフィーダ部の爪812が挟み込みできる高さ(指定段)に移動するためにエレベータ駆動する機能、および、指定段において、所定の距離tを昇降する機能を有する。所定の距離tは、例えば、フレーム収納室の積載ピッチPの10分の1程度であり、例えば、0.1mmの倍数である。また、ローダリフタ部802’は、指定段において、ローダマガジンY軸モータ211によって、所定の距離yに平行に移動する機能を有する。

まず、ローダリフタ部802’は、フレームマガジン801を指定段(図7では、最上段のフレーム収容室803)に移動する(図7の破線)。《ステップS901》

次に、フレームマガジン801は、矢印(0)の方向に所定の距離y移動する。好ましくは、距離yは、フレームマガジンの中央部から突出部までの距離より短い。《ステップS301》

ローダフィーダ部の上部808および下部809並びに爪812は、矢印(1)の方向(Y方向の上流)に移動する。《ステップS902》

移動後、爪812は矢印(2)の方向に閉じ、フレームマガジン801のフレーム収納室803に収納されたフレーム813を挟み込む動作を行う。《ステップS903》

その後、ローダフィーダ部の上部808および下部809並びに爪812は、矢印(3)の方向(Y方向の下流)に移動する。《ステップS904》

次に、フレーム検出センサ222によって、フレームの有無が検出される。

フレーム検出センサ222がフレームを検出した場合には、メインフィーダ部によって作業エリアにフレーム813を搬入し、フレームマガジン801を矢印(5)の方向に所定の距離y移動する。《ステップS905》《ステップS906》《ステップS302》《ステップS907》

フレームが検出されなかった場合には、指定段において、所定の距離tを昇降し(矢印(4))、フレームに振動を与える。《ステップS303》

その後、ローダフィーダ部の上部808および下部809並びに爪812は、矢印(1)の方向(Y方向の上流)に移動する。《ステップS902》

移動後、爪812は矢印(2)の方向に閉じ、フレームマガジン801のフレーム収納室803に収納されたフレーム813を挟み込む動作を行う。《ステップS903》

その後、ローダフィーダ部の上部808および下部809並びに爪812は、矢印(3)の方向(Y方向の下流)に移動する。《ステップS904》

次に、フレーム検出センサ222によって、フレームの有無が検出される。《ステップS905》

フレーム検出センサ222がフレームを検出した場合には、メインフィーダ部によって作業エリアにフレーム813を搬入すると共に、フレームマガジン801を矢印(5)の方向に所定の距離y移動する。《ステップS907》《ステップS302》

【0035】

一般的に、フレームを収納するフレームマガジンは、収納するフレームの寸法誤差を考慮して、収納室の横幅(Y方向の幅)は、フレームの許容最大幅より多くする。そして、フレームを支持する突出部に接触することも考慮して、フレームに形成される被実装エリアをY方向の端部に配置しないように設計する。

従って、フレームのY方向の中央部に比べ、端部は、爪をフレーム収納室内に移動して挟み込んでも、被実装エリアに接触する恐れが少ない。このため、上記実施例のように、爪をフレーム収納室内に移動する前に、フレームマガジンをY方向に移動し、爪が挿入される位置をフレームのY方向の端部に移動する。この結果、ダイボンディング等の実装装置における製造歩留まりの向上や品質向上が可能となる。また、取り出しエラーが少なくなるため、スループットも向上する。

さらに、Y方向にフレームマガジンを移動することにより、横方向に振動が加えられるため、フレームマガジンからフレームが離れやすくなる。従って、さらにまた、取り出しエラーが少なくなるため、スループットも向上する。

またさらに、爪がフレームを挟み込んで取り出す途中で、フレーム検出センサがフレームの有無を検出し、検出されなかった場合には、Z軸方向に1回若しくは数回微小振動を加えてから、再度フレームを取り出すようにすることによって、フレームを確実に取り出すようにしたため、さら取り出しエラーが少なくなり、スループットも向上する。

【0036】

上述の実施例によれば、フレーム取り出しの失敗や取り出し後のフレームの位置ずれのない、およびスループットの短いフレーム供給装置およびフレーム供給方法を実現することができる。

なお、上記実施例において、さらに、フレームプッシャを設け、フレームマガジンからフレームを押し出す機構を設けても良い。

また、上記実施例では、フレームマガジンに収納するフレームは5枚であったが、収納するフレームの数は、任意の枚数で良いことは自明である。さらに、フレーム上に形成される被実装エリアの数も任意で良いことは勿論である。

またさらに、上記実施例では、ダイボンダ等の部品実装装置の制御部が、フレーム供給装置の制御を兼ねているが、拡張性、メンテナンス性、高速可動性等のために、部品実装装置とフレーム供給装置とで、別々の制御部を備えても良いことは自明である。

【産業上の利用可能性】

【0037】

本発明は、ダイボンダの他、ワイヤボンダ、フリップチップボンダ等、フレームを収納するフレームマガジンからフレームを取り出す工程を有する半導体製造分野で利用される。

【符号の説明】

【0038】

100:ダイボンダ、 101:ステージ、 102:マガジンローダ部、 104:ローダフィーダ部、 105:ローダリフタ部、 106:層間紙排出ボックス、 107:メインフィーダ部、 108:ガイドレール、 109:ステージヒータ、 110:アンローダフィーダ部、 111:フレーム押さえ部、 112:マガジンアンローダ部、 113:イオンブロー部、 114:バーコードリーダ部、 115:ダイ突き上げユニット、 116:ウェハリングホルダ部、 117:ウェハエキストラクタ部、 118:ウェハ修正シュート部、 119:ウェハカセット部、 200:制御部、 201:CPU基板、 211:ローダマガジンY軸モータ、 212:ローダマガジンZ軸モータ、 213:ローダフィーダモータ、 210:モータコントロール基板、 220:I/O基板、 221:ローダフィーダ爪開閉電磁弁、 222:フレーム検出センサ、 223:ブザー、 224:パトライト、 230:操作パネル、 231:表示部、 240:ハードディスク、 241:制御プログラム部、 242:保存・読み出し部、 801:フレームマガジン、 802、802’:マガジンリフタ部、 803〜807:フレーム収納室、 808:ローダフィーダ部の上部、 809:ローダフィーダ部の下部、 810:収納室全体、 811:爪812がフレーム813を取り出すために進入し挟み込む部分を示す円、 812:爪、 813〜817:フレーム、 831〜833:被実装エリア、 843〜847、853〜857:突出部。

【特許請求の範囲】

【請求項1】

少なくとも、フレームを収納するフレームマガジンをZ方向にエレベータ駆動するエレベータ駆動手段を有するローダリフタ部と、前記フレームマガジンからフレームを取り出すローダフィーダ部と、前記ローダフィーダ部が取り出したフレームを作業エリアに搬入するメインフィーダ部と、前記ローダリフタ部、前記ローダフィーダ部、および前記メインフィーダ部を制御する制御部とを備えたフレーム供給装置において、

前記ローダリフタ部は、さらに、前記フレームマガジンをY方向に所定の第1の距離移動する第1の移動手段を有し、

前記制御部は、前記ローダリフタ部の前記第1の移動手段を制御して、前記フレームマガジンを前記Y方向に前記第1の距離移動した後、前記ローダフィーダ部を制御して前記ローダフィーダ部の爪で挟み込む動作を行って前記フレームを取り出してから、作業エリアに搬入することを特徴とするフレーム供給装置。

【請求項2】

請求項1記載のフレーム供給装置において、

前記ローダリフタ部は、さらに、前記フレームマガジンを前記Z方向に所定の第2の距離上下動する第2の移動手段を有し、

前記制御部は、フレームの有無を検出するフレーム検出手段を有し、前記ローダフィーダ部を制御して前記ローダフィーダ部の爪で挟み込む動作を行った後、前記フレーム検出手段がフレームの有無を検出し、フレームが検出されなかった場合には、前記ローダリフタ部の前記第2の移動手段を制御して前記フレームマガジンを前記Z方向に前記第2の距離上下動してから、前記ローダフィーダ部を制御して前記ローダフィーダ部の爪で挟み込む動作を行って前記フレームを取り出すことを特徴とするフレーム供給装置。

【請求項3】

少なくとも、フレームを収納するフレームマガジンをZ方向にエレベータ駆動するエレベータ駆動手段を有するローダリフタ部と、前記フレームマガジンからフレームを取り出すローダフィーダ部と、前記ローダフィーダ部が取り出したフレームを作業エリアに搬入するメインフィーダ部と、前記ローダリフタ部、前記ローダフィーダ部、および前記メインフィーダ部を制御する制御部とを備えたフレーム供給装置において、

前記ローダリフタ部は、さらに、前記フレームマガジンをY方向に所定の第1の距離移動する第1の移動手段と前記フレームマガジンを前記Z方向に所定の第2の距離上下動する第2の移動手段を有し、

前記制御部は、前記ローダリフタ部の前記第1の移動手段を制御して、前記フレームマガジンを前記Y方向に前記第1の距離移動し、前記ローダリフタ部の前記第2の移動手段を制御して前記フレームマガジンを前記Z方向に前記第2の距離上下動してから、前記ローダフィーダ部を制御して前記ローダフィーダ部の爪で挟み込む動作を行って前記フレームを取り出すことを特徴とするフレーム供給装置。

【請求項4】

請求項2または請求項3のいずれかのフレーム供給装置において、前記第2の移動手段は、前記第2の距離の上下動を複数回繰り返すことを特徴とするフレーム供給装置。

【請求項5】

少なくとも、フレームを収納するフレームマガジンをZ方向にエレベータ駆動するエレベータ駆動手段を有するローダリフタ部と、前記フレームマガジンからフレームを取り出すローダフィーダ部と、前記ローダフィーダ部が取り出したフレームを作業エリアに搬入するメインフィーダ部と、前記ローダリフタ部、前記ローダフィーダ部、および前記メインフィーダ部を制御する制御部とを備えたフレーム供給装置のフレーム供給方法において、

前記フレームマガジンをY方向に所定の第1の距離移動する第1の移動ステップ、

前記ローダフィーダ部の爪で挟み込むステップ、

前記フレームを取り出すステップ、および、

作業エリアに搬入するステップを備えたことを特徴とするフレーム供給方法。

【請求項6】

請求項5記載のフレーム供給方法において、さらに、

前記第1の移動ステップ後にフレームの有無を検出するフレーム検出ステップを備え、

前記フレーム検出ステップでフレームが検出されなかった場合に、前記フレームマガジンを前記Z方向に所定の第2の距離上下動する第2の移動ステップを備えたことを特徴とするフレーム供給方法。

【請求項7】

少なくとも、フレームを収納するフレームマガジンをZ方向にエレベータ駆動するエレベータ駆動手段を有するローダリフタ部と、前記フレームマガジンからフレームを取り出すローダフィーダ部と、前記ローダフィーダ部が取り出したフレームを作業エリアに搬入するメインフィーダ部と、前記ローダリフタ部、前記ローダフィーダ部、および前記メインフィーダ部を制御する制御部とを備えたフレーム供給装置のフレーム供給方法において、

前記フレームマガジンをY方向に所定の第1の距離移動する第1の移動ステップ、

手段と前記フレームマガジンを前記Z方向に所定の第2の距離上下動する第2の移動ステップ、

前記ローダフィーダ部の爪で挟み込むステップ、

前記フレームを取り出すステップ、および、

作業エリアに搬入するステップを備えたことを特徴とするフレーム供給方法。

【請求項8】

請求項6または請求項7のいずれかのフレーム供給方法において、前記第2の移動ステップは、前記上下動を複数回繰り返すことを特徴とするフレーム供給方法。

【請求項1】

少なくとも、フレームを収納するフレームマガジンをZ方向にエレベータ駆動するエレベータ駆動手段を有するローダリフタ部と、前記フレームマガジンからフレームを取り出すローダフィーダ部と、前記ローダフィーダ部が取り出したフレームを作業エリアに搬入するメインフィーダ部と、前記ローダリフタ部、前記ローダフィーダ部、および前記メインフィーダ部を制御する制御部とを備えたフレーム供給装置において、

前記ローダリフタ部は、さらに、前記フレームマガジンをY方向に所定の第1の距離移動する第1の移動手段を有し、

前記制御部は、前記ローダリフタ部の前記第1の移動手段を制御して、前記フレームマガジンを前記Y方向に前記第1の距離移動した後、前記ローダフィーダ部を制御して前記ローダフィーダ部の爪で挟み込む動作を行って前記フレームを取り出してから、作業エリアに搬入することを特徴とするフレーム供給装置。

【請求項2】

請求項1記載のフレーム供給装置において、

前記ローダリフタ部は、さらに、前記フレームマガジンを前記Z方向に所定の第2の距離上下動する第2の移動手段を有し、

前記制御部は、フレームの有無を検出するフレーム検出手段を有し、前記ローダフィーダ部を制御して前記ローダフィーダ部の爪で挟み込む動作を行った後、前記フレーム検出手段がフレームの有無を検出し、フレームが検出されなかった場合には、前記ローダリフタ部の前記第2の移動手段を制御して前記フレームマガジンを前記Z方向に前記第2の距離上下動してから、前記ローダフィーダ部を制御して前記ローダフィーダ部の爪で挟み込む動作を行って前記フレームを取り出すことを特徴とするフレーム供給装置。

【請求項3】

少なくとも、フレームを収納するフレームマガジンをZ方向にエレベータ駆動するエレベータ駆動手段を有するローダリフタ部と、前記フレームマガジンからフレームを取り出すローダフィーダ部と、前記ローダフィーダ部が取り出したフレームを作業エリアに搬入するメインフィーダ部と、前記ローダリフタ部、前記ローダフィーダ部、および前記メインフィーダ部を制御する制御部とを備えたフレーム供給装置において、

前記ローダリフタ部は、さらに、前記フレームマガジンをY方向に所定の第1の距離移動する第1の移動手段と前記フレームマガジンを前記Z方向に所定の第2の距離上下動する第2の移動手段を有し、

前記制御部は、前記ローダリフタ部の前記第1の移動手段を制御して、前記フレームマガジンを前記Y方向に前記第1の距離移動し、前記ローダリフタ部の前記第2の移動手段を制御して前記フレームマガジンを前記Z方向に前記第2の距離上下動してから、前記ローダフィーダ部を制御して前記ローダフィーダ部の爪で挟み込む動作を行って前記フレームを取り出すことを特徴とするフレーム供給装置。

【請求項4】

請求項2または請求項3のいずれかのフレーム供給装置において、前記第2の移動手段は、前記第2の距離の上下動を複数回繰り返すことを特徴とするフレーム供給装置。

【請求項5】

少なくとも、フレームを収納するフレームマガジンをZ方向にエレベータ駆動するエレベータ駆動手段を有するローダリフタ部と、前記フレームマガジンからフレームを取り出すローダフィーダ部と、前記ローダフィーダ部が取り出したフレームを作業エリアに搬入するメインフィーダ部と、前記ローダリフタ部、前記ローダフィーダ部、および前記メインフィーダ部を制御する制御部とを備えたフレーム供給装置のフレーム供給方法において、

前記フレームマガジンをY方向に所定の第1の距離移動する第1の移動ステップ、

前記ローダフィーダ部の爪で挟み込むステップ、

前記フレームを取り出すステップ、および、

作業エリアに搬入するステップを備えたことを特徴とするフレーム供給方法。

【請求項6】

請求項5記載のフレーム供給方法において、さらに、

前記第1の移動ステップ後にフレームの有無を検出するフレーム検出ステップを備え、

前記フレーム検出ステップでフレームが検出されなかった場合に、前記フレームマガジンを前記Z方向に所定の第2の距離上下動する第2の移動ステップを備えたことを特徴とするフレーム供給方法。

【請求項7】

少なくとも、フレームを収納するフレームマガジンをZ方向にエレベータ駆動するエレベータ駆動手段を有するローダリフタ部と、前記フレームマガジンからフレームを取り出すローダフィーダ部と、前記ローダフィーダ部が取り出したフレームを作業エリアに搬入するメインフィーダ部と、前記ローダリフタ部、前記ローダフィーダ部、および前記メインフィーダ部を制御する制御部とを備えたフレーム供給装置のフレーム供給方法において、

前記フレームマガジンをY方向に所定の第1の距離移動する第1の移動ステップ、

手段と前記フレームマガジンを前記Z方向に所定の第2の距離上下動する第2の移動ステップ、

前記ローダフィーダ部の爪で挟み込むステップ、

前記フレームを取り出すステップ、および、

作業エリアに搬入するステップを備えたことを特徴とするフレーム供給方法。

【請求項8】

請求項6または請求項7のいずれかのフレーム供給方法において、前記第2の移動ステップは、前記上下動を複数回繰り返すことを特徴とするフレーム供給方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−26270(P2013−26270A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−156680(P2011−156680)

【出願日】平成23年7月15日(2011.7.15)

【出願人】(300022504)株式会社日立ハイテクインスツルメンツ (607)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月15日(2011.7.15)

【出願人】(300022504)株式会社日立ハイテクインスツルメンツ (607)

【Fターム(参考)】

[ Back to top ]