フレーム構造体の成形方法

【課題】フレーム構造体を高張力鋼板で形成し、且つ、折り曲げ部の曲率が大きい場合でも、所望の形状に成形することができる成形方法を提供する。

【解決手段】平板状の鋼板10’に脆弱部30(スリット等)を形成して鋼板の成形性を高め、この脆弱部30で鋼板10’を折り曲げて折り曲げ部14,15を形成した後、折り曲げ部14,15の脆弱部30を溶接して補強する。

【解決手段】平板状の鋼板10’に脆弱部30(スリット等)を形成して鋼板の成形性を高め、この脆弱部30で鋼板10’を折り曲げて折り曲げ部14,15を形成した後、折り曲げ部14,15の脆弱部30を溶接して補強する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼板に折り曲げ加工を施してフレーム構造体を成形するための方法であって、特に高張力鋼板を用いたフレーム構造体の成形方法に関する。

【背景技術】

【0002】

自動車の骨格部材等に使用されるフレーム構造体として、例えば特許文献1に示されているように、鋼板をプレス加工によりハット形状に折り曲げた部材を用いることがある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−174531号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記のようなフレーム構造体を、強度及び剛性に優れた高張力鋼板(引張強度400MPa以上)あるいは超高張力鋼板(引張強度900MPa以上)で形成すれば、強度及び剛性を維持しながら鋼板を薄肉化することができるため、フレーム構造体を軽量化して自動車の燃費向上を図ることができる。

【0005】

しかし、高張力鋼板は硬度が高いため成形性が悪く、折り曲げ部で割れが生じたり、プレス成形後のスプリングバックにより折り曲げ部の角度が広がったりする恐れがある。このため、高張力鋼板を用いてフレーム構造体を成形する場合は、プレス加工による折り曲げを複数回に分けて行ったり、折り曲げ部を緩やかにする(曲率半径を大きくする)ことで対処しているのが実情である。プレス加工を複数回に分けると、工程数が多くなるため好ましくない。また、折り曲げ部を緩やかにするとフレーム構造体の剛性が低下するため、鋼板の肉厚を増大させて剛性を高める必要が生じ、重量の増大を招くことになる。

【0006】

本発明の解決すべき課題は、フレーム構造体を高張力鋼板で形成した場合でも、工数増や重量増を招くことなく、所望の形状に精度良く成形することができる成形方法を提供することにある。

【課題を解決するための手段】

【0007】

前記課題を解決するために、本発明は、鋼板に折り曲げ加工を施してフレーム構造体を成形するための方法であって、鋼板に脆弱部を形成する脆弱部形成工程と、プレス加工により鋼板を前記脆弱部で折り曲げる折り曲げ工程と、前記脆弱部を溶接により補強する溶接工程とを順に経て行われるフレーム構造体成形方法を提供する。

【0008】

このように、本発明のフレーム構造体成形方法では、折り曲げ工程に先立って鋼板に脆弱部(スリット等)を形成する。脆弱部は、他の領域と比べて強度及び剛性が低く折り曲げやすいため、脆弱部で鋼板を折り曲げることで折り曲げ部の成形性を高めることができる。これにより、折り曲げ部での割れを防止できると共に、折り曲げた後のスプリングバックを低減して所望の角度で折り曲げ部を精度良く成形することができる。一般に、フレーム構造体は高強度及び高剛性が求められるため、その製造工程において鋼板に脆弱部を形成することはフレーム構造体に要求される特性と逆行するが、高張力鋼板のように非常に硬い材料でフレーム構造体を形成する場合は、あえて鋼板に脆弱部を形成してから折り曲げ、その後脆弱部を溶接して補強することにより、高強度及び高剛性を付与しながら成形性を高めることができる。

【発明の効果】

【0009】

以上のように、本発明のフレーム構造体の成形方法によれば、高張力鋼板で形成した場合でも、プレス加工を複数回に分けたり、折り曲げ部の曲率を緩やかにすることなく、所望の形状に精度良く成形することができる。

【図面の簡単な説明】

【0010】

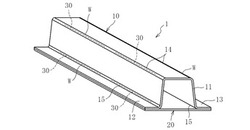

【図1】フレーム構造体の斜視図である。

【図2】脆弱部を形成した鋼板の平面図である。

【図3】図2のX−X線における断面図である。

【図4】上側の鋼板と下側の鋼板を接合した状態を示す断面図である。

【図5】上側の鋼板の折り曲げ部の拡大断面図である。

【図6】脆弱部の他の例を示す鋼板の断面図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態を図面に基づいて説明する。

【0012】

図1に示すフレーム構造体1は、例えば自動車の骨格部品(サイドメンバー等)として使用される中空柱状部品であり、断面ハット形状の鋼板10と、平板状の鋼板20とを溶接して形成される。尚、以下では、便宜上、平板状の鋼板20を水平方向に配し、これと直交する方向を上下方向として説明を行い、断面ハット形状の鋼板10を「上側の鋼板10」、平板状の鋼板20を「下側の鋼板20」と言う。

【0013】

上側の鋼板10及び下側の鋼板20は、例えば引っ張り強さが400MPa以上の高張力鋼板、特に、引っ張り強さが900MPa以上の超高張力鋼板で形成される。

【0014】

上側の鋼板10は、下方に開口したU字形状部11と、U字形状部11の下端部から水平方向両側にそれぞれ突出したフランジ部12,13とからなる。上側の鋼板10のうち、U字形状部11の頂面の両縁の折り曲げ部14、及び、U字形状部11とフランジ部12との境界における折り曲げ部15には、折り曲げ部14,15の延在方向に沿って溶接部Wが形成され、本実施形態では上側の鋼板10の長手方向全長にわたって溶接部Wが形成される。上側の鋼板10のフランジ部12,13と下側の鋼板20とが任意の溶接方法(例えば、ダイレクトスポット溶接、インダイレクトスポット溶接、シリーズスポット溶接等)により接合され、これにより両鋼板10,20が一体化される。

【0015】

次に、断面ハット形状の上側の鋼板10を成形する手順を説明する。この工程は、本発明の一実施形態に係る成形方法により行われ、具体的には脆弱部形成工程、折り曲げ工程、構造体接合工程、及び、脆弱部溶接工程を経て行われる。

【0016】

(1)脆弱部形成工程

まず、図2に示すように、平板状の鋼板10’の折り曲げ予定部14’,15’上に脆弱部30を形成する。脆弱部30は、例えば図3に示すように鋼板10’を厚さ方向に貫通し、折り曲げ予定部14’,15’の延在方向(図2の上下方向)に延びた微小幅のスリットで構成することができる。この場合、鋼板10’の折り曲げ予定部14’,15’の両端部を除く領域に脆弱部30(スリット)を形成することで、鋼板10’を完全に分割せずに平板形状を維持することができるため、その後の折り曲げ工程を支障なく行うことができる。本実施形態では、脆弱部30が、さらに折り曲げ予定部14’,15’の中央部を除く領域に形成されるため、鋼板10’の平板形状をより確実に維持することができる。尚、この脆弱部形成工程は、鋼板のブランキング工程(コイル状の鋼板から所定の大きさの鋼板10’を切り出す工程)の後に行なっても良いし、ブランキング工程と同時に行なっても良い。

【0017】

(2)折り曲げ工程

脆弱部30が形成された鋼板10’を、折り曲げ予定部14’,15’に沿って、すなわち脆弱部30に沿ってプレス加工等で折り曲げることにより、断面ハット形状の鋼板10を形成する。このように、強度及び剛性の低い脆弱部30で鋼板10’を折り曲げることにより、折り曲げ部14,15の成形性が高められるため、折り曲げ部14,15における割れやスプリングバックの発生を抑え、一度のプレス加工により折り曲げ部14,15を精度良く成形することができる。これにより、折り曲げ部14,15における曲率半径を小さくする設計が可能となり、フレーム構造体1の剛性を高めることができるため、上側の鋼板10を薄くして軽量化を図ることができる。また、この折り曲げ工程において、万が一折り曲げ部14,15に亀裂が生じた場合でも、脆弱部30を起点として折り曲げ部14,15上に亀裂を生じさせることができるため、後述の脆弱部溶接工程により容易に亀裂を補修することができる。

【0018】

(3)構造体接合工程

こうしてハット形状に成形した上側の鋼板10のフランジ部12,13を、平板状の下側の鋼板20の所定位置に溶接により固定する(図4のP部参照)。このとき、上側の鋼板10の折り曲げ部14,15は、脆弱部30が形成されているため若干の変形が許容され、折り曲げ角度を微調整することができる。これにより、例えば図4に鎖線で示すように、上側の鋼板10の形状が所定の形状(図4に実線で示す形状)と多少異なっていた場合でも、折り曲げ部14,15の角度を変えながら上側の鋼板10の形状を変化させることで、上側の鋼板10を所定の位置に正確に接合することができる。

【0019】

(4)脆弱部溶接工程

上記のように、上側の鋼板10と下側の鋼板20とを接合して中空柱状のフレーム構造体1の形状を構成した後、上側の鋼板10の折り曲げ部14,15の脆弱部30を溶接して溶接部Wを形成することにより、脆弱部30を補強する。具体的には、例えばアーク溶接によりスリットを埋めてスリット形成前の状態に復元させる(図5参照)。本実施形態では、フレーム構造体1の外側から溶接が施され、折り曲げ部14,15の長手方向全長にわたって溶接部Wが設けられる(図1参照)。このとき、図5(a)及び(b)に示すように、溶接部Wで折り曲げ部14,15の肉厚を増大させれば、フレーム構造体1の強度及び剛性をさらに高めることができる。以上によりフレーム構造体1が完成する。尚、この溶接工程における加熱により上側の鋼板10には熱歪が生じるが、上側の鋼板10は下側の鋼板20に接合されてフレーム構造体1の形状が既に定まっているため、溶接時の熱歪によるフレーム構造体1の変形を抑制することができる。

【0020】

本発明は上記の実施形態に限られない。例えば、上記の実施形態では鋼板10’に形成される脆弱部30がスリットで構成される場合を示したが(図3参照)、これに限らず、例えば切り込み(図6(a)参照)や、プレス半抜き加工で形成された段部(図6(b)参照)、V字溝(図6(c)参照)、あるいは断面矩形の凹溝(図6(d)参照)等で脆弱部30を構成することもできる。これらの場合、溶接部Wにより切り込みを塞いで、あるいは段部,V字溝,凹溝等による局部的な薄肉部の肉厚を増して、折り曲げ部14,15を補強する(図示省略)。尚、図6(b)〜(d)に示す脆弱部30の場合、脆弱部30で鋼板10’は分断されずに繋がっているため、必ずしも上記の実施形態のように折り曲げ予定部14’,15’の両端部を除く領域に脆弱部30を形成する必要はなく、鋼板10’の折り曲げ予定部14’,15’の全長にわたって脆弱部30を形成することもできる。

【0021】

また、上記の実施形態では、溶接部Wが上側の鋼板10の長手方向全長にわたって形成されているが、これに限らず、例えば図2に示すように長手方向の一部に脆弱部30を形成する場合は、この脆弱部30の形成部分にのみ溶接部Wを形成してもよい。

【0022】

また、上記の実施形態では、ハット形状の鋼板10の折り曲げ部14,15の双方に脆弱部30及び溶接部Wを形成する場合を示しているが、必ずしも全ての折り曲げ部に脆弱部及び溶接部を形成する必要はない。例えば、頂面側の折り曲げ部14はフランジ部側の折り曲げ部15よりも割れが生じやすいため、頂面側の折り曲げ部14にのみ脆弱部及び溶接部を形成してもよい。

【符号の説明】

【0023】

1 フレーム構造体

10 上側の鋼板(ハット形状)

11 U字形状部

12,13 フランジ部

14,15 折り曲げ部

14’,15’ 折り曲げ予定部

20 下側の鋼板(平板状)

30 脆弱部

W 溶接部

【技術分野】

【0001】

本発明は、鋼板に折り曲げ加工を施してフレーム構造体を成形するための方法であって、特に高張力鋼板を用いたフレーム構造体の成形方法に関する。

【背景技術】

【0002】

自動車の骨格部材等に使用されるフレーム構造体として、例えば特許文献1に示されているように、鋼板をプレス加工によりハット形状に折り曲げた部材を用いることがある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−174531号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記のようなフレーム構造体を、強度及び剛性に優れた高張力鋼板(引張強度400MPa以上)あるいは超高張力鋼板(引張強度900MPa以上)で形成すれば、強度及び剛性を維持しながら鋼板を薄肉化することができるため、フレーム構造体を軽量化して自動車の燃費向上を図ることができる。

【0005】

しかし、高張力鋼板は硬度が高いため成形性が悪く、折り曲げ部で割れが生じたり、プレス成形後のスプリングバックにより折り曲げ部の角度が広がったりする恐れがある。このため、高張力鋼板を用いてフレーム構造体を成形する場合は、プレス加工による折り曲げを複数回に分けて行ったり、折り曲げ部を緩やかにする(曲率半径を大きくする)ことで対処しているのが実情である。プレス加工を複数回に分けると、工程数が多くなるため好ましくない。また、折り曲げ部を緩やかにするとフレーム構造体の剛性が低下するため、鋼板の肉厚を増大させて剛性を高める必要が生じ、重量の増大を招くことになる。

【0006】

本発明の解決すべき課題は、フレーム構造体を高張力鋼板で形成した場合でも、工数増や重量増を招くことなく、所望の形状に精度良く成形することができる成形方法を提供することにある。

【課題を解決するための手段】

【0007】

前記課題を解決するために、本発明は、鋼板に折り曲げ加工を施してフレーム構造体を成形するための方法であって、鋼板に脆弱部を形成する脆弱部形成工程と、プレス加工により鋼板を前記脆弱部で折り曲げる折り曲げ工程と、前記脆弱部を溶接により補強する溶接工程とを順に経て行われるフレーム構造体成形方法を提供する。

【0008】

このように、本発明のフレーム構造体成形方法では、折り曲げ工程に先立って鋼板に脆弱部(スリット等)を形成する。脆弱部は、他の領域と比べて強度及び剛性が低く折り曲げやすいため、脆弱部で鋼板を折り曲げることで折り曲げ部の成形性を高めることができる。これにより、折り曲げ部での割れを防止できると共に、折り曲げた後のスプリングバックを低減して所望の角度で折り曲げ部を精度良く成形することができる。一般に、フレーム構造体は高強度及び高剛性が求められるため、その製造工程において鋼板に脆弱部を形成することはフレーム構造体に要求される特性と逆行するが、高張力鋼板のように非常に硬い材料でフレーム構造体を形成する場合は、あえて鋼板に脆弱部を形成してから折り曲げ、その後脆弱部を溶接して補強することにより、高強度及び高剛性を付与しながら成形性を高めることができる。

【発明の効果】

【0009】

以上のように、本発明のフレーム構造体の成形方法によれば、高張力鋼板で形成した場合でも、プレス加工を複数回に分けたり、折り曲げ部の曲率を緩やかにすることなく、所望の形状に精度良く成形することができる。

【図面の簡単な説明】

【0010】

【図1】フレーム構造体の斜視図である。

【図2】脆弱部を形成した鋼板の平面図である。

【図3】図2のX−X線における断面図である。

【図4】上側の鋼板と下側の鋼板を接合した状態を示す断面図である。

【図5】上側の鋼板の折り曲げ部の拡大断面図である。

【図6】脆弱部の他の例を示す鋼板の断面図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態を図面に基づいて説明する。

【0012】

図1に示すフレーム構造体1は、例えば自動車の骨格部品(サイドメンバー等)として使用される中空柱状部品であり、断面ハット形状の鋼板10と、平板状の鋼板20とを溶接して形成される。尚、以下では、便宜上、平板状の鋼板20を水平方向に配し、これと直交する方向を上下方向として説明を行い、断面ハット形状の鋼板10を「上側の鋼板10」、平板状の鋼板20を「下側の鋼板20」と言う。

【0013】

上側の鋼板10及び下側の鋼板20は、例えば引っ張り強さが400MPa以上の高張力鋼板、特に、引っ張り強さが900MPa以上の超高張力鋼板で形成される。

【0014】

上側の鋼板10は、下方に開口したU字形状部11と、U字形状部11の下端部から水平方向両側にそれぞれ突出したフランジ部12,13とからなる。上側の鋼板10のうち、U字形状部11の頂面の両縁の折り曲げ部14、及び、U字形状部11とフランジ部12との境界における折り曲げ部15には、折り曲げ部14,15の延在方向に沿って溶接部Wが形成され、本実施形態では上側の鋼板10の長手方向全長にわたって溶接部Wが形成される。上側の鋼板10のフランジ部12,13と下側の鋼板20とが任意の溶接方法(例えば、ダイレクトスポット溶接、インダイレクトスポット溶接、シリーズスポット溶接等)により接合され、これにより両鋼板10,20が一体化される。

【0015】

次に、断面ハット形状の上側の鋼板10を成形する手順を説明する。この工程は、本発明の一実施形態に係る成形方法により行われ、具体的には脆弱部形成工程、折り曲げ工程、構造体接合工程、及び、脆弱部溶接工程を経て行われる。

【0016】

(1)脆弱部形成工程

まず、図2に示すように、平板状の鋼板10’の折り曲げ予定部14’,15’上に脆弱部30を形成する。脆弱部30は、例えば図3に示すように鋼板10’を厚さ方向に貫通し、折り曲げ予定部14’,15’の延在方向(図2の上下方向)に延びた微小幅のスリットで構成することができる。この場合、鋼板10’の折り曲げ予定部14’,15’の両端部を除く領域に脆弱部30(スリット)を形成することで、鋼板10’を完全に分割せずに平板形状を維持することができるため、その後の折り曲げ工程を支障なく行うことができる。本実施形態では、脆弱部30が、さらに折り曲げ予定部14’,15’の中央部を除く領域に形成されるため、鋼板10’の平板形状をより確実に維持することができる。尚、この脆弱部形成工程は、鋼板のブランキング工程(コイル状の鋼板から所定の大きさの鋼板10’を切り出す工程)の後に行なっても良いし、ブランキング工程と同時に行なっても良い。

【0017】

(2)折り曲げ工程

脆弱部30が形成された鋼板10’を、折り曲げ予定部14’,15’に沿って、すなわち脆弱部30に沿ってプレス加工等で折り曲げることにより、断面ハット形状の鋼板10を形成する。このように、強度及び剛性の低い脆弱部30で鋼板10’を折り曲げることにより、折り曲げ部14,15の成形性が高められるため、折り曲げ部14,15における割れやスプリングバックの発生を抑え、一度のプレス加工により折り曲げ部14,15を精度良く成形することができる。これにより、折り曲げ部14,15における曲率半径を小さくする設計が可能となり、フレーム構造体1の剛性を高めることができるため、上側の鋼板10を薄くして軽量化を図ることができる。また、この折り曲げ工程において、万が一折り曲げ部14,15に亀裂が生じた場合でも、脆弱部30を起点として折り曲げ部14,15上に亀裂を生じさせることができるため、後述の脆弱部溶接工程により容易に亀裂を補修することができる。

【0018】

(3)構造体接合工程

こうしてハット形状に成形した上側の鋼板10のフランジ部12,13を、平板状の下側の鋼板20の所定位置に溶接により固定する(図4のP部参照)。このとき、上側の鋼板10の折り曲げ部14,15は、脆弱部30が形成されているため若干の変形が許容され、折り曲げ角度を微調整することができる。これにより、例えば図4に鎖線で示すように、上側の鋼板10の形状が所定の形状(図4に実線で示す形状)と多少異なっていた場合でも、折り曲げ部14,15の角度を変えながら上側の鋼板10の形状を変化させることで、上側の鋼板10を所定の位置に正確に接合することができる。

【0019】

(4)脆弱部溶接工程

上記のように、上側の鋼板10と下側の鋼板20とを接合して中空柱状のフレーム構造体1の形状を構成した後、上側の鋼板10の折り曲げ部14,15の脆弱部30を溶接して溶接部Wを形成することにより、脆弱部30を補強する。具体的には、例えばアーク溶接によりスリットを埋めてスリット形成前の状態に復元させる(図5参照)。本実施形態では、フレーム構造体1の外側から溶接が施され、折り曲げ部14,15の長手方向全長にわたって溶接部Wが設けられる(図1参照)。このとき、図5(a)及び(b)に示すように、溶接部Wで折り曲げ部14,15の肉厚を増大させれば、フレーム構造体1の強度及び剛性をさらに高めることができる。以上によりフレーム構造体1が完成する。尚、この溶接工程における加熱により上側の鋼板10には熱歪が生じるが、上側の鋼板10は下側の鋼板20に接合されてフレーム構造体1の形状が既に定まっているため、溶接時の熱歪によるフレーム構造体1の変形を抑制することができる。

【0020】

本発明は上記の実施形態に限られない。例えば、上記の実施形態では鋼板10’に形成される脆弱部30がスリットで構成される場合を示したが(図3参照)、これに限らず、例えば切り込み(図6(a)参照)や、プレス半抜き加工で形成された段部(図6(b)参照)、V字溝(図6(c)参照)、あるいは断面矩形の凹溝(図6(d)参照)等で脆弱部30を構成することもできる。これらの場合、溶接部Wにより切り込みを塞いで、あるいは段部,V字溝,凹溝等による局部的な薄肉部の肉厚を増して、折り曲げ部14,15を補強する(図示省略)。尚、図6(b)〜(d)に示す脆弱部30の場合、脆弱部30で鋼板10’は分断されずに繋がっているため、必ずしも上記の実施形態のように折り曲げ予定部14’,15’の両端部を除く領域に脆弱部30を形成する必要はなく、鋼板10’の折り曲げ予定部14’,15’の全長にわたって脆弱部30を形成することもできる。

【0021】

また、上記の実施形態では、溶接部Wが上側の鋼板10の長手方向全長にわたって形成されているが、これに限らず、例えば図2に示すように長手方向の一部に脆弱部30を形成する場合は、この脆弱部30の形成部分にのみ溶接部Wを形成してもよい。

【0022】

また、上記の実施形態では、ハット形状の鋼板10の折り曲げ部14,15の双方に脆弱部30及び溶接部Wを形成する場合を示しているが、必ずしも全ての折り曲げ部に脆弱部及び溶接部を形成する必要はない。例えば、頂面側の折り曲げ部14はフランジ部側の折り曲げ部15よりも割れが生じやすいため、頂面側の折り曲げ部14にのみ脆弱部及び溶接部を形成してもよい。

【符号の説明】

【0023】

1 フレーム構造体

10 上側の鋼板(ハット形状)

11 U字形状部

12,13 フランジ部

14,15 折り曲げ部

14’,15’ 折り曲げ予定部

20 下側の鋼板(平板状)

30 脆弱部

W 溶接部

【特許請求の範囲】

【請求項1】

鋼板に折り曲げ加工を施してフレーム構造体を成形するための方法であって、

鋼板に脆弱部を形成する脆弱部形成工程と、プレス加工により鋼板を前記脆弱部で折り曲げる折り曲げ工程と、前記脆弱部を溶接により補強する溶接工程とを順に経て行われるフレーム構造体成形方法。

【請求項1】

鋼板に折り曲げ加工を施してフレーム構造体を成形するための方法であって、

鋼板に脆弱部を形成する脆弱部形成工程と、プレス加工により鋼板を前記脆弱部で折り曲げる折り曲げ工程と、前記脆弱部を溶接により補強する溶接工程とを順に経て行われるフレーム構造体成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−177725(P2011−177725A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−42189(P2010−42189)

【出願日】平成22年2月26日(2010.2.26)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年2月26日(2010.2.26)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

[ Back to top ]