フレーム部材用検査治具、フレーム部材用検査装置及びフレーム部材用検査方法

【課題】廉価な測定装置を使用するとともに、測定方向が異なる種々の被検査部位を、同一方向から容易且つ正確に測定することを可能にする。

【解決手段】フレーム部材用検査装置10は、フレーム部材12に設けられる被検査部位の位置を測定し、前記測定された位置の精度を検査する。この検査装置10は、フレーム部材12を所定の姿勢に保持する保持機構50と、前記フレーム部材12の被検査部位に直接装着されるとともに、前記被検査部位に対応し且つ前記フレーム部材12の横方向に向かう計測孔部86が設けられる検査治具52と、前記計測孔部86を測定して算出される該計測孔部86の位置情報に基づいて、前記被検査部位の位置精度を検出する測定機構56L、56Rとを備えている。

【解決手段】フレーム部材用検査装置10は、フレーム部材12に設けられる被検査部位の位置を測定し、前記測定された位置の精度を検査する。この検査装置10は、フレーム部材12を所定の姿勢に保持する保持機構50と、前記フレーム部材12の被検査部位に直接装着されるとともに、前記被検査部位に対応し且つ前記フレーム部材12の横方向に向かう計測孔部86が設けられる検査治具52と、前記計測孔部86を測定して算出される該計測孔部86の位置情報に基づいて、前記被検査部位の位置精度を検出する測定機構56L、56Rとを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フレーム部材に設けられる被検査部位の位置を測定する際に、前記被検査部位に直接装着されるフレーム部材用検査治具、フレーム部材用検査装置及びフレーム部材用検査方法に関する。

【背景技術】

【0002】

フレーム部材、例えば、自動二輪車用フレームには、種々の部品が取り付けられている。このため、フレームが製造された後、前記フレームに設けられている各取り付け部位、例えば、シート取り付け用ボルト孔やカウルクリップ挿入孔等の各種孔部の位置を測定する作業が行われている。さらに、測定された各孔部位置に基づいて、各取り付け部位の位置精度を検出し、フレームの良否を判断する作業が行われている。

【0003】

例えば、特許文献1に開示されているセンシング方法は、センシング装置により、自動二輪車のフレームの前方側又は後方側の一方向から、所定箇所の全てをセンシングすることを特徴としている。これにより、1台のセンシング装置でフレームをセンシングすることができ、センシングシステムの小型化及び低コスト化が図られる、としている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−145348号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、例えば、自動二輪車用フレームに設けられている孔部(被検査部位)は、上下方向、横向き方向(左右方向)の他、斜め方向等、種々の方向に向かって形成されている。このため、特に、測定装置として高価な三次元測定器に代えて、廉価な二次元測定器を使用する際には、孔部の向きに応じて測定プローブや腕の向きを変更させる必要があり、測定作業全体の効率が低下するという問題がある。

【0006】

本発明は、この種の問題を解決するものであり、廉価な測定装置を使用するとともに、測定方向が異なる種々の被検査部位を、同一方向から容易且つ正確に測定することが可能なフレーム部材用検査治具、フレーム部材用検査装置及びフレーム部材用検査方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、フレーム部材に設けられる被検査部位の位置を測定する際に、前記被検査部位に直接装着されるフレーム部材用検査治具に関するものである。

【0008】

このフレーム部材用検査治具は、被検査部位に設けられる孔部に嵌合する芯出し部を有し、前記被検査部位に吸着保持される本体部と、前記本体部に、前記芯出し部の軸線に沿って設けられる測定面と、前記測定面に設けられ、フレーム部材の横方向に向かう計測孔部とを備えている。

【0009】

また、本発明は、フレーム部材に設けられる被検査部位の位置を測定し、前記測定された位置の精度を検査するフレーム部材用検査装置に関するものである。

【0010】

このフレーム部材用検査装置は、フレーム部材を所定の姿勢に保持する保持機構と、前記フレーム部材の被検査部位に直接装着されるとともに、前記被検査部位に対応し且つ前記フレーム部材の横方向に向かう計測孔部が設けられる検査治具と、前記計測孔部を測定して算出される該計測孔部の位置情報に基づいて、前記被検査部位の位置精度を検出する測定機構とを備えている。

【0011】

さらに、このフレーム部材用検査装置では、検査治具は、被検査部位に設けられる孔部に嵌合する芯出し部を有し、前記被検査部位に吸着保持される本体部と、前記本体部に、前記芯出し部の軸線に沿って設けられるとともに、計測孔部が形成される測定面とを備えることが好ましい。

【0012】

さらにまた、このフレーム部材用検査装置では、測定機構は、二次元測定器及びレーザ変位計を備えることが好ましい。

【0013】

また、本発明は、フレーム部材に設けられる被検査部位の位置を測定し、前記測定された位置の精度を検査するフレーム部材用検査方法に関するものである。

【0014】

このフレーム部材用検査方法は、マスター部材を保持し、前記マスター部材に被検査部位に対応して設けられた計測ポイントのティーチングを行う工程と、フレーム部材の前記被検査部位には、該被検査部位に対応し且つ前記フレーム部材の横方向に向かう計測孔部が設けられる検査治具が直接装着されるとともに、前記マスター部材に代えて前記フレーム部材を保持する工程と、前記計測孔部を測定して該計測孔部の位置情報を算出する工程と、算出された前記位置情報に基づいて、前記被検査部位の位置精度を検出する工程とを有している。

【発明の効果】

【0015】

本発明に係るフレーム部材用検査治具によれば、本体部は、被検査部位に設けられる孔部に対して精度良く装着されるとともに、前記本体部の測定面に設けられている計測孔部は、フレーム部材の横方向に向かって配置されている。従って、測定方向が異なる種々の孔部に対応する各計測孔部は、全てフレーム部材の横方向に向かって配置される。これにより、常に、同一方向(横方向)から各孔部の位置を容易且つ確実に測定することができる。

【0016】

また、本発明に係るフレーム部材用検査装置によれば、検査治具は、フレーム部材の被検査部位に直接装着されるとともに、前記検査治具に設けられた計測孔部は、常に、前記フレーム部材の横方向に向かって配置されている。このため、測定機構の向きを変更させる必要がなく、簡単且つ廉価な測定機構を用いて、測定方向が異なる種々の孔部の位置を容易且つ確実に測定することが可能になる。これにより、計測孔部の位置情報に基づいて、被検査部位の位置精度を効率的に検出することができる。

【0017】

さらに、本発明に係るフレーム部材用検査方法によれば、マスター部材を用いて被検査部位に対応する計測ポイントのティーチングが行われた後、フレーム部材を保持する一方、前記フレーム部材には、検査治具が直接装着されている。従って、検査治具に設けられた計測孔部の位置情報に基づいて、被検査部位の位置精度を効率的且つ正確に検出することが可能になる。

【図面の簡単な説明】

【0018】

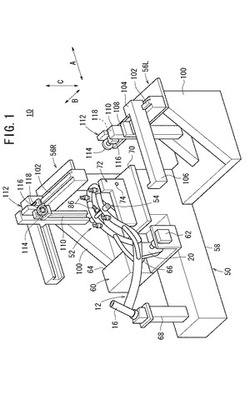

【図1】本発明の実施形態に係るフレーム部材用検査装置の斜視説明図である。

【図2】フレーム部材の斜視説明図である。

【図3】他の把持部の断面説明図である。

【図4】前記検査装置を構成する検査治具の斜視説明図である。

【図5】前記検査治具の断面図である。

【図6】前記検査装置を構成する他の検査治具の斜視説明図である。

【図7】本発明の実施形態に係るフレーム部材用検査方法を説明するフローチャートである。

【図8】前記検査装置にマスター部材が装着された状態の斜視説明図である。

【図9】ティーチング前のカメラ画像の説明図である。

【図10】ティーチング後のカメラ画像の説明図である。

【図11】基準器測定時のカメラ画像の説明図である。

【図12】前記検査治具のカメラ画像の説明図である。

【図13】計測孔部のカメラ画像の説明図である。

【図14】レーザ変位計による照射位置補正の説明図である。

【図15】前記照射位置補正を説明する前記検査治具の、図14中、XV線矢視図である。

【図16】前記照射位置補正を説明する前記検査治具の、図14中、XVI線矢視図である。

【発明を実施するための形態】

【0019】

図1に示すように、本発明の実施形態に係るフレーム部材用検査装置10は、フレーム部材、例えば、自動二輪車用フレーム部材12の各被検査部位の位置を測定し、位置精度を検査する。なお、フレーム部材としては、自動二輪車用の他、種々のフレーム部材が使用可能である。

【0020】

図2に示すように、フレーム部材12は、フロントフレーム14aとリアフレーム14bとにより構成される。フロントフレーム14aは、ヘッドパイプ16を有し、このヘッドパイプ16から後方にメインパイプ18が延在する。メインパイプ18の後端下部には、支持部20が設けられる。リアフレーム14bは、メインパイプ18の後端に溶接される左右一対のチューブ22を有し、前記チューブ22とメインパイプ18とに一対の連結チューブ24が溶接される。

【0021】

チューブ22、22間には、前方側から後方に、順次、クロスメンバ26、28が連結される。各チューブ22の傾斜部分には、所定位置に筒部30が上方に向かって形成されるとともに、クロスメンバ26には、上方から水平方向に傾斜する傾斜筒部32が設けられる。クロスメンバ26の延長上に位置して各チューブ22には、横方向(水平方向)に突出するピン部34が設けられる。クロスメンバ28には、一対の筒部36が上方向に向かって設けられる。

【0022】

フレーム部材12の被検査部位として、例えば、ヘッドパイプ16の軸方向(鉛直方向から所定の角度だけ傾斜する傾斜軸方向)に設けられる孔部38、各筒部30に鉛直方向に設けられる孔部40、傾斜筒部32に鉛直方向から傾斜して設けられる孔部42、各筒部36に鉛直方向に向かって設けられる孔部44及び各ピン部34等である。

【0023】

図1に示すように、検査装置10は、フレーム部材12を所定の姿勢に保持する保持機構50と、前記フレーム部材12の被検査部位に直接装着される検査治具52、54と、前記検査治具52、54の測定孔部(後述する)を測定して前記被検査部位の位置精度を検出する測定機構56L、56Rとを備える。

【0024】

保持機構50は、基台58を備え、前記基台58上には、フレーム部材12の支持部20を把持する把持部60が設けられる。この把持部60は、支持部20の一方の面側に配置される固定把持部材62と、前記支持部20の他方の面側に配置され、シリンダ64を介して進退可能な可動把持部材66とを設ける。

【0025】

図3には、他の把持部60aが示される。この把持部60aは、支持部20の両端に嵌合する一対のテーパピン61と、前記テーパピン61を進退自在に収容するとともに、前記支持部20の両端面に押圧される一対の面受け部材63とを備える。

【0026】

図1に示すように、基台58上の先端側には、フレーム部材12のヘッドパイプ16の高さ方向を規制する高さ規制部材68が配置される。基台58上の後方側には、基板70を介して基準器72が配置される。基準器72は、略L字状の基準板を基板70上に立設しており、後述するように、測定器ゼロリセットに用いられる。この基準器72には、基準点となる基準孔部74が形成される。

【0027】

検査治具52は、図4及び図5に示すように、被検査部位である孔部40等に嵌合する芯出し部80を有し、フレーム部材12に吸着保持される本体部82と、前記本体部82に前記芯出し部80の軸線に沿って設けられる測定面84と、前記測定面84に設けられ、前記フレーム部材12の横方向に向かう計測孔部86とを備える。

【0028】

本体部82は、先端側が小径な円筒形状を有し、内部に段付き孔部88が形成される。芯出し部80は、先端がテーパ形状を有するテーパピン90を備え、前記テーパピン90は、段付き孔部88の小径部側に摺動自在に嵌合する。テーパピン90の後端部には、大径なフランジ部92が設けられ、前記フランジ部92は、段付き孔部88の大径部内に摺動自在に嵌合するとともに、スプリング94を介して外方(孔部40等側)に押圧される。テーパピン90を用いることにより、芯出しが容易且つ正確に行われるとともに、被検査部位である孔部40、42及び44等の孔径が異なっていても、容易に対応可能である。

【0029】

本体部82の先端部には、吸着用の磁石96が埋設される。測定面84は、本体部82の上部に取り付けられ、矩形状を有する板状部98の一方の面に構成される。

【0030】

検査治具54は、図6に示すように、各ピン部34に外装される筒状体で構成される。検査治具54の全長L1は、この検査治具54が外装されるピン部34の全長L2よりも長尺(L1>L2)に設定される。検査治具54の一端側には、測定孔部54aがフレーム部材12の横方向に向かって配置される。

【0031】

測定機構56L、56Rは、同様に構成されており、以下に前記測定機構56Lについて説明し、前記測定機構56Rについては、同一の参照数字を付してその詳細な説明は省略する。

【0032】

図1に示すように、測定機構56Lは、支持台100を備え、前記支持台100上には、矢印B方向に延在する第1レール部材102が固着される。第1レール部材102上には、第1スライド部104が矢印B方向に進退自在に配置されるとともに、前記第1スライド部104には、矢印A方向に延在する第2レール部材106が一体に設けられる。

【0033】

第2レール部材106は、垂直面にガイドレールが設けられるとともに、この第2レール部材106には、第2スライド部108が矢印A方向に進退自在に取り付けられる。第2スライド部108には、矢印C方向に延在する第3レール部材110が設けられる。第3レール部材110には、測定器112が矢印C方向に進退可能に取り付けられる。

【0034】

測定器112は、リングライト114の中央部に配置される二次元測定器、例えば、CCDカメラ116と、前記CCDカメラ116の側方に配置されるレーザ変位計118とを備える。

【0035】

このように構成される検査装置10の動作について、本実施形態に係る検査方法との関連で図7に示すフローチャートに沿って、以下に説明する。なお、測定機構56L、56Rは、同一の動作をするものであり、以下に前記測定機構56Lについてのみ説明する。

【0036】

先ず、保持機構50には、計測対象物であるフレーム部材12に対応するマスター部材120がセットされる(ステップS1)。図8に示すように、マスター部材120には、フレーム部材12の被検査部位である筒部30、30の孔部40、40、傾斜筒部32の孔部42、筒部36、36の孔部44、44及びピン部34、34と同一位置に、それぞれ計測ポイントP1、P1、P2、P3、P3及びP4、P4が配置される。

【0037】

測定機構56Lでは、三軸直交型アクチュエータによって、測定器112がマスター部材120の各計測ポイントP1〜P4に対応して配置される。その際、計測ポイントP1の設計上の位置に対応して、測定器112が配置された状態で、この計測ポイントP1がCCDカメラ116の画像中心Oからずれる場合がある(図9参照)。

【0038】

ここで、カメラ中心Oに対して、計測ポイントP1の中心位置がT軸上(水平方向)(矢印A方向)にTa、H軸上(鉛直方向)(矢印C方向)にHaだけずれていることが、CCDカメラ116により検出される。一方、B軸上(矢印B方向)に対してBaだけずれていることが、レーザ変位計118により検出される。このため、測定器112は、CCDカメラ116による測定値及びレーザ変位計118による測定値に基づいて、ティーチングを行う(図10参照)。

【0039】

上記と同様にして、他の計測ポイントP2、P3及びP4における相対位置を計測し、それぞれティーチングが行われる(ステップS2)。そして、マスター部材120による計測位置ティーチングが終了すると、ステップS3に進んで、前記マスター部材120に代えて、フレーム部材(実ワーク)12が保持機構50に位置決め保持される。

【0040】

次いで、ステップS4に進んで、基準器72を用いて測定器112のゼロリセット処理が行われる。このゼロリセット処理では、上記のように、測定器112のティーチングが終了しており、前記測定器112によって基準器72の基準孔部74が計測される。

【0041】

図11に示すように、ティーチング後の測定器112による基準孔部74の計測時に、前記基準孔部74の中心位置がT軸上でTbだけ、H軸上でHbだけ、及びB軸上でBbだけ、微小変化している際、それぞれの微小変化をゼロにリセットする。すなわち、測定器112により検出された基準孔部74の中心位置は、T軸上、H軸上及びB軸上で共にゼロにセットされる。これにより、ティーチング時と計測時の前記測定器112の位置誤差がキャンセルされる。

【0042】

ここで、ステップS5に進んで、例えば、所定の検査治具52に設けられている計測孔部86が、測定器112を構成するCCDカメラ116により計測される。CCDカメラ116では、検査治具52の測定面84に設けられている計測孔部86を撮像し、円形状が検索される。

【0043】

そして、図12に示すように、画像が白黒変換され、白い円(計測孔部86)の面積重心から、前記計測孔部86の中心座標が算出される。従って、図13に示すように、計測孔部86のT軸方向及びH軸方向の測定値Δt、Δhが得られ、このΔt、Δhは、レーザ変位計118のレーザ照射位置補正量として設定される。

【0044】

レーザ変位計118では、図14に示すように、レーザ照射位置LbがΔt及びΔhだけずれており(図14中、二点鎖線参照)、このΔt及びΔhだけ補正することにより、計測孔部86の中心から同一距離に4つのレーザ照射位置Lbが補正される。

【0045】

レーザ変位計118では、測定面84に照射された4点のレーザ照射位置Lbから、計測孔部86中心の奥行き(B軸方向の位置)が計測される(ステップS6)。

【0046】

その際、検査治具52の測定面84には、4点のレーザ照射位置Lbが設定されるため、前記測定面84の方向が測定器112側に向いていればよい。すなわち、図15に示すように、測定面84が矢印A方向(水平方向)に対して角度α1°だけ傾斜していても、2点のレーザ照射位置Lbの中間点を検出すればよい。

【0047】

一方、図16に示すように、測定面84が矢印C方向(鉛直方向)に対して角度α2°だけ傾斜していても、他の2点のレーザ照射位置Lbの中間点を検出すればよい。従って、測定面84は、測定器112側に対してある程度の角度範囲であれば傾斜していてもよく、検査治具52の取り付け作業が簡素化するとともに、良好な測定作業が遂行可能になる。

【0048】

このようにして、例えば、筒部30の孔部40に装着された検査治具52の計測孔部86の位置が計測される。そして、計測孔部86と孔部40とのT軸方向及びH軸方向のオフセット量が、計測位置から差し引かれることにより、前記孔部40の位置が計測される。また、他の筒部36の孔部44及び傾斜筒部32の孔部42においても、同様の処理が行われる。

【0049】

一方、検査治具54では、筒形状を有しており、その中心位置がピン部34の中心位置と同心円上に配置されている。従って、検査治具54の中心位置である測定孔部54aの中心が計測されると、この計測値からB軸方向のオフセット量を差し引くことにより、前記ピン部34の位置が得られる。これにより、全ての検査治具52、54による計測が完了すると(ステップS7中、YES)、計測処理が終了する。

【0050】

この場合、本実施形態では、検査治具52は、図5に示すように、芯出し部80を備えており、この芯出し部80を構成するテーパピン90は、スプリング94の押圧作用下に、被検査部位に設けられた孔部40、42及び44に挿入されて芯出しが行われる。

【0051】

さらに、本体部82の先端には、磁石96が埋設されており、前記本体部82の先端面は、各被検査部位に対して確実且つ強固に吸着保持される。従って、検査治具52は、各孔部40、42及び44に対して精度よく装着され、前記孔部40、42及び44と各測定面84に設けられている計測孔部86との相対位置精度が良好に向上するという利点がある。

【0052】

しかも、本体部82の測定面84に設けられている計測孔部86は、フレーム部材12の横方向(左右方向)に向かって配置されている。すなわち、上方や斜め上方等、種々の異なる方向に向かっている各孔部40、42及び44に対応する各計測孔部86は、全てフレーム部材12の横方向に向かって配置されている。これにより、常に、同一方向(横方向から)各計測孔部86を介して孔部40、42及び44の位置を確実に測定することができる。

【0053】

このため、検査装置10では、少なくともフレーム部材12の側方に配置されている測定機構56Lを用いるだけでよく、必要に応じて前記測定機構56Lと測定機構56Rとを用いるだけでよい。

【0054】

さらに、測定機構56Lは、フレーム部材12の横方向からのみ測定することができ、向きの変更が不要になる。従って、測定機構56Lは、三軸直交アクチュエータに搭載された測定器112を用いるとともに、前記測定器112は、二次元測定器であるCCDカメラ116と、レーザ変位計118とにより構成することが可能になる。

【0055】

これにより、高価な三次元測定器を用いる必要がなく、簡単且つ廉価な測定機構56Lを用いて、フレーム部材12の種々の異なる孔部40、42及び44の位置を容易且つ確実に測定することができる。このため、各検査治具52の計測孔部86の位置情報に基づいて、被検査部位である各孔部40、42及び44の位置精度を効率的に検出することが可能になるという効果が得られる。

【0056】

さらにまた、本実施形態では、マスター部材120を用いて被検査部位のティーチングが行われた後、フレーム部材12を保持する一方、前記フレーム部材12には、検査治具52、54が、直接、装着されている。そして、測定器112では、相対計測と検出位置の補正とにより高精度な測定が行われ、計測誤差を可及的に低減させるとともに、計測値のばらつきの低減が図られるという利点がある。

【0057】

また、測定機構56L、56Rを用いることにより、フレーム部材12の左右から同時に計測を行うことができる。これにより、計測処理の高速化が容易に図られるという効果がある。

【符号の説明】

【0058】

10…検査装置 12…フレーム部材

30、36…筒部 32…傾斜筒部

34…ピン部 38、40、42、44、88…孔部

50…保持機構 52、54…検査治具

56L、56R…測定機構 60、60a…把持部

68…高さ規制部材 72…基準器

74…基準孔部 80…芯出し部

82…本体部 84…測定面

86…計測孔部 90…テーパピン

96…磁石 98…板状部

112…測定器 116…CCDカメラ

118…レーザ変位計

【技術分野】

【0001】

本発明は、フレーム部材に設けられる被検査部位の位置を測定する際に、前記被検査部位に直接装着されるフレーム部材用検査治具、フレーム部材用検査装置及びフレーム部材用検査方法に関する。

【背景技術】

【0002】

フレーム部材、例えば、自動二輪車用フレームには、種々の部品が取り付けられている。このため、フレームが製造された後、前記フレームに設けられている各取り付け部位、例えば、シート取り付け用ボルト孔やカウルクリップ挿入孔等の各種孔部の位置を測定する作業が行われている。さらに、測定された各孔部位置に基づいて、各取り付け部位の位置精度を検出し、フレームの良否を判断する作業が行われている。

【0003】

例えば、特許文献1に開示されているセンシング方法は、センシング装置により、自動二輪車のフレームの前方側又は後方側の一方向から、所定箇所の全てをセンシングすることを特徴としている。これにより、1台のセンシング装置でフレームをセンシングすることができ、センシングシステムの小型化及び低コスト化が図られる、としている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−145348号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、例えば、自動二輪車用フレームに設けられている孔部(被検査部位)は、上下方向、横向き方向(左右方向)の他、斜め方向等、種々の方向に向かって形成されている。このため、特に、測定装置として高価な三次元測定器に代えて、廉価な二次元測定器を使用する際には、孔部の向きに応じて測定プローブや腕の向きを変更させる必要があり、測定作業全体の効率が低下するという問題がある。

【0006】

本発明は、この種の問題を解決するものであり、廉価な測定装置を使用するとともに、測定方向が異なる種々の被検査部位を、同一方向から容易且つ正確に測定することが可能なフレーム部材用検査治具、フレーム部材用検査装置及びフレーム部材用検査方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、フレーム部材に設けられる被検査部位の位置を測定する際に、前記被検査部位に直接装着されるフレーム部材用検査治具に関するものである。

【0008】

このフレーム部材用検査治具は、被検査部位に設けられる孔部に嵌合する芯出し部を有し、前記被検査部位に吸着保持される本体部と、前記本体部に、前記芯出し部の軸線に沿って設けられる測定面と、前記測定面に設けられ、フレーム部材の横方向に向かう計測孔部とを備えている。

【0009】

また、本発明は、フレーム部材に設けられる被検査部位の位置を測定し、前記測定された位置の精度を検査するフレーム部材用検査装置に関するものである。

【0010】

このフレーム部材用検査装置は、フレーム部材を所定の姿勢に保持する保持機構と、前記フレーム部材の被検査部位に直接装着されるとともに、前記被検査部位に対応し且つ前記フレーム部材の横方向に向かう計測孔部が設けられる検査治具と、前記計測孔部を測定して算出される該計測孔部の位置情報に基づいて、前記被検査部位の位置精度を検出する測定機構とを備えている。

【0011】

さらに、このフレーム部材用検査装置では、検査治具は、被検査部位に設けられる孔部に嵌合する芯出し部を有し、前記被検査部位に吸着保持される本体部と、前記本体部に、前記芯出し部の軸線に沿って設けられるとともに、計測孔部が形成される測定面とを備えることが好ましい。

【0012】

さらにまた、このフレーム部材用検査装置では、測定機構は、二次元測定器及びレーザ変位計を備えることが好ましい。

【0013】

また、本発明は、フレーム部材に設けられる被検査部位の位置を測定し、前記測定された位置の精度を検査するフレーム部材用検査方法に関するものである。

【0014】

このフレーム部材用検査方法は、マスター部材を保持し、前記マスター部材に被検査部位に対応して設けられた計測ポイントのティーチングを行う工程と、フレーム部材の前記被検査部位には、該被検査部位に対応し且つ前記フレーム部材の横方向に向かう計測孔部が設けられる検査治具が直接装着されるとともに、前記マスター部材に代えて前記フレーム部材を保持する工程と、前記計測孔部を測定して該計測孔部の位置情報を算出する工程と、算出された前記位置情報に基づいて、前記被検査部位の位置精度を検出する工程とを有している。

【発明の効果】

【0015】

本発明に係るフレーム部材用検査治具によれば、本体部は、被検査部位に設けられる孔部に対して精度良く装着されるとともに、前記本体部の測定面に設けられている計測孔部は、フレーム部材の横方向に向かって配置されている。従って、測定方向が異なる種々の孔部に対応する各計測孔部は、全てフレーム部材の横方向に向かって配置される。これにより、常に、同一方向(横方向)から各孔部の位置を容易且つ確実に測定することができる。

【0016】

また、本発明に係るフレーム部材用検査装置によれば、検査治具は、フレーム部材の被検査部位に直接装着されるとともに、前記検査治具に設けられた計測孔部は、常に、前記フレーム部材の横方向に向かって配置されている。このため、測定機構の向きを変更させる必要がなく、簡単且つ廉価な測定機構を用いて、測定方向が異なる種々の孔部の位置を容易且つ確実に測定することが可能になる。これにより、計測孔部の位置情報に基づいて、被検査部位の位置精度を効率的に検出することができる。

【0017】

さらに、本発明に係るフレーム部材用検査方法によれば、マスター部材を用いて被検査部位に対応する計測ポイントのティーチングが行われた後、フレーム部材を保持する一方、前記フレーム部材には、検査治具が直接装着されている。従って、検査治具に設けられた計測孔部の位置情報に基づいて、被検査部位の位置精度を効率的且つ正確に検出することが可能になる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施形態に係るフレーム部材用検査装置の斜視説明図である。

【図2】フレーム部材の斜視説明図である。

【図3】他の把持部の断面説明図である。

【図4】前記検査装置を構成する検査治具の斜視説明図である。

【図5】前記検査治具の断面図である。

【図6】前記検査装置を構成する他の検査治具の斜視説明図である。

【図7】本発明の実施形態に係るフレーム部材用検査方法を説明するフローチャートである。

【図8】前記検査装置にマスター部材が装着された状態の斜視説明図である。

【図9】ティーチング前のカメラ画像の説明図である。

【図10】ティーチング後のカメラ画像の説明図である。

【図11】基準器測定時のカメラ画像の説明図である。

【図12】前記検査治具のカメラ画像の説明図である。

【図13】計測孔部のカメラ画像の説明図である。

【図14】レーザ変位計による照射位置補正の説明図である。

【図15】前記照射位置補正を説明する前記検査治具の、図14中、XV線矢視図である。

【図16】前記照射位置補正を説明する前記検査治具の、図14中、XVI線矢視図である。

【発明を実施するための形態】

【0019】

図1に示すように、本発明の実施形態に係るフレーム部材用検査装置10は、フレーム部材、例えば、自動二輪車用フレーム部材12の各被検査部位の位置を測定し、位置精度を検査する。なお、フレーム部材としては、自動二輪車用の他、種々のフレーム部材が使用可能である。

【0020】

図2に示すように、フレーム部材12は、フロントフレーム14aとリアフレーム14bとにより構成される。フロントフレーム14aは、ヘッドパイプ16を有し、このヘッドパイプ16から後方にメインパイプ18が延在する。メインパイプ18の後端下部には、支持部20が設けられる。リアフレーム14bは、メインパイプ18の後端に溶接される左右一対のチューブ22を有し、前記チューブ22とメインパイプ18とに一対の連結チューブ24が溶接される。

【0021】

チューブ22、22間には、前方側から後方に、順次、クロスメンバ26、28が連結される。各チューブ22の傾斜部分には、所定位置に筒部30が上方に向かって形成されるとともに、クロスメンバ26には、上方から水平方向に傾斜する傾斜筒部32が設けられる。クロスメンバ26の延長上に位置して各チューブ22には、横方向(水平方向)に突出するピン部34が設けられる。クロスメンバ28には、一対の筒部36が上方向に向かって設けられる。

【0022】

フレーム部材12の被検査部位として、例えば、ヘッドパイプ16の軸方向(鉛直方向から所定の角度だけ傾斜する傾斜軸方向)に設けられる孔部38、各筒部30に鉛直方向に設けられる孔部40、傾斜筒部32に鉛直方向から傾斜して設けられる孔部42、各筒部36に鉛直方向に向かって設けられる孔部44及び各ピン部34等である。

【0023】

図1に示すように、検査装置10は、フレーム部材12を所定の姿勢に保持する保持機構50と、前記フレーム部材12の被検査部位に直接装着される検査治具52、54と、前記検査治具52、54の測定孔部(後述する)を測定して前記被検査部位の位置精度を検出する測定機構56L、56Rとを備える。

【0024】

保持機構50は、基台58を備え、前記基台58上には、フレーム部材12の支持部20を把持する把持部60が設けられる。この把持部60は、支持部20の一方の面側に配置される固定把持部材62と、前記支持部20の他方の面側に配置され、シリンダ64を介して進退可能な可動把持部材66とを設ける。

【0025】

図3には、他の把持部60aが示される。この把持部60aは、支持部20の両端に嵌合する一対のテーパピン61と、前記テーパピン61を進退自在に収容するとともに、前記支持部20の両端面に押圧される一対の面受け部材63とを備える。

【0026】

図1に示すように、基台58上の先端側には、フレーム部材12のヘッドパイプ16の高さ方向を規制する高さ規制部材68が配置される。基台58上の後方側には、基板70を介して基準器72が配置される。基準器72は、略L字状の基準板を基板70上に立設しており、後述するように、測定器ゼロリセットに用いられる。この基準器72には、基準点となる基準孔部74が形成される。

【0027】

検査治具52は、図4及び図5に示すように、被検査部位である孔部40等に嵌合する芯出し部80を有し、フレーム部材12に吸着保持される本体部82と、前記本体部82に前記芯出し部80の軸線に沿って設けられる測定面84と、前記測定面84に設けられ、前記フレーム部材12の横方向に向かう計測孔部86とを備える。

【0028】

本体部82は、先端側が小径な円筒形状を有し、内部に段付き孔部88が形成される。芯出し部80は、先端がテーパ形状を有するテーパピン90を備え、前記テーパピン90は、段付き孔部88の小径部側に摺動自在に嵌合する。テーパピン90の後端部には、大径なフランジ部92が設けられ、前記フランジ部92は、段付き孔部88の大径部内に摺動自在に嵌合するとともに、スプリング94を介して外方(孔部40等側)に押圧される。テーパピン90を用いることにより、芯出しが容易且つ正確に行われるとともに、被検査部位である孔部40、42及び44等の孔径が異なっていても、容易に対応可能である。

【0029】

本体部82の先端部には、吸着用の磁石96が埋設される。測定面84は、本体部82の上部に取り付けられ、矩形状を有する板状部98の一方の面に構成される。

【0030】

検査治具54は、図6に示すように、各ピン部34に外装される筒状体で構成される。検査治具54の全長L1は、この検査治具54が外装されるピン部34の全長L2よりも長尺(L1>L2)に設定される。検査治具54の一端側には、測定孔部54aがフレーム部材12の横方向に向かって配置される。

【0031】

測定機構56L、56Rは、同様に構成されており、以下に前記測定機構56Lについて説明し、前記測定機構56Rについては、同一の参照数字を付してその詳細な説明は省略する。

【0032】

図1に示すように、測定機構56Lは、支持台100を備え、前記支持台100上には、矢印B方向に延在する第1レール部材102が固着される。第1レール部材102上には、第1スライド部104が矢印B方向に進退自在に配置されるとともに、前記第1スライド部104には、矢印A方向に延在する第2レール部材106が一体に設けられる。

【0033】

第2レール部材106は、垂直面にガイドレールが設けられるとともに、この第2レール部材106には、第2スライド部108が矢印A方向に進退自在に取り付けられる。第2スライド部108には、矢印C方向に延在する第3レール部材110が設けられる。第3レール部材110には、測定器112が矢印C方向に進退可能に取り付けられる。

【0034】

測定器112は、リングライト114の中央部に配置される二次元測定器、例えば、CCDカメラ116と、前記CCDカメラ116の側方に配置されるレーザ変位計118とを備える。

【0035】

このように構成される検査装置10の動作について、本実施形態に係る検査方法との関連で図7に示すフローチャートに沿って、以下に説明する。なお、測定機構56L、56Rは、同一の動作をするものであり、以下に前記測定機構56Lについてのみ説明する。

【0036】

先ず、保持機構50には、計測対象物であるフレーム部材12に対応するマスター部材120がセットされる(ステップS1)。図8に示すように、マスター部材120には、フレーム部材12の被検査部位である筒部30、30の孔部40、40、傾斜筒部32の孔部42、筒部36、36の孔部44、44及びピン部34、34と同一位置に、それぞれ計測ポイントP1、P1、P2、P3、P3及びP4、P4が配置される。

【0037】

測定機構56Lでは、三軸直交型アクチュエータによって、測定器112がマスター部材120の各計測ポイントP1〜P4に対応して配置される。その際、計測ポイントP1の設計上の位置に対応して、測定器112が配置された状態で、この計測ポイントP1がCCDカメラ116の画像中心Oからずれる場合がある(図9参照)。

【0038】

ここで、カメラ中心Oに対して、計測ポイントP1の中心位置がT軸上(水平方向)(矢印A方向)にTa、H軸上(鉛直方向)(矢印C方向)にHaだけずれていることが、CCDカメラ116により検出される。一方、B軸上(矢印B方向)に対してBaだけずれていることが、レーザ変位計118により検出される。このため、測定器112は、CCDカメラ116による測定値及びレーザ変位計118による測定値に基づいて、ティーチングを行う(図10参照)。

【0039】

上記と同様にして、他の計測ポイントP2、P3及びP4における相対位置を計測し、それぞれティーチングが行われる(ステップS2)。そして、マスター部材120による計測位置ティーチングが終了すると、ステップS3に進んで、前記マスター部材120に代えて、フレーム部材(実ワーク)12が保持機構50に位置決め保持される。

【0040】

次いで、ステップS4に進んで、基準器72を用いて測定器112のゼロリセット処理が行われる。このゼロリセット処理では、上記のように、測定器112のティーチングが終了しており、前記測定器112によって基準器72の基準孔部74が計測される。

【0041】

図11に示すように、ティーチング後の測定器112による基準孔部74の計測時に、前記基準孔部74の中心位置がT軸上でTbだけ、H軸上でHbだけ、及びB軸上でBbだけ、微小変化している際、それぞれの微小変化をゼロにリセットする。すなわち、測定器112により検出された基準孔部74の中心位置は、T軸上、H軸上及びB軸上で共にゼロにセットされる。これにより、ティーチング時と計測時の前記測定器112の位置誤差がキャンセルされる。

【0042】

ここで、ステップS5に進んで、例えば、所定の検査治具52に設けられている計測孔部86が、測定器112を構成するCCDカメラ116により計測される。CCDカメラ116では、検査治具52の測定面84に設けられている計測孔部86を撮像し、円形状が検索される。

【0043】

そして、図12に示すように、画像が白黒変換され、白い円(計測孔部86)の面積重心から、前記計測孔部86の中心座標が算出される。従って、図13に示すように、計測孔部86のT軸方向及びH軸方向の測定値Δt、Δhが得られ、このΔt、Δhは、レーザ変位計118のレーザ照射位置補正量として設定される。

【0044】

レーザ変位計118では、図14に示すように、レーザ照射位置LbがΔt及びΔhだけずれており(図14中、二点鎖線参照)、このΔt及びΔhだけ補正することにより、計測孔部86の中心から同一距離に4つのレーザ照射位置Lbが補正される。

【0045】

レーザ変位計118では、測定面84に照射された4点のレーザ照射位置Lbから、計測孔部86中心の奥行き(B軸方向の位置)が計測される(ステップS6)。

【0046】

その際、検査治具52の測定面84には、4点のレーザ照射位置Lbが設定されるため、前記測定面84の方向が測定器112側に向いていればよい。すなわち、図15に示すように、測定面84が矢印A方向(水平方向)に対して角度α1°だけ傾斜していても、2点のレーザ照射位置Lbの中間点を検出すればよい。

【0047】

一方、図16に示すように、測定面84が矢印C方向(鉛直方向)に対して角度α2°だけ傾斜していても、他の2点のレーザ照射位置Lbの中間点を検出すればよい。従って、測定面84は、測定器112側に対してある程度の角度範囲であれば傾斜していてもよく、検査治具52の取り付け作業が簡素化するとともに、良好な測定作業が遂行可能になる。

【0048】

このようにして、例えば、筒部30の孔部40に装着された検査治具52の計測孔部86の位置が計測される。そして、計測孔部86と孔部40とのT軸方向及びH軸方向のオフセット量が、計測位置から差し引かれることにより、前記孔部40の位置が計測される。また、他の筒部36の孔部44及び傾斜筒部32の孔部42においても、同様の処理が行われる。

【0049】

一方、検査治具54では、筒形状を有しており、その中心位置がピン部34の中心位置と同心円上に配置されている。従って、検査治具54の中心位置である測定孔部54aの中心が計測されると、この計測値からB軸方向のオフセット量を差し引くことにより、前記ピン部34の位置が得られる。これにより、全ての検査治具52、54による計測が完了すると(ステップS7中、YES)、計測処理が終了する。

【0050】

この場合、本実施形態では、検査治具52は、図5に示すように、芯出し部80を備えており、この芯出し部80を構成するテーパピン90は、スプリング94の押圧作用下に、被検査部位に設けられた孔部40、42及び44に挿入されて芯出しが行われる。

【0051】

さらに、本体部82の先端には、磁石96が埋設されており、前記本体部82の先端面は、各被検査部位に対して確実且つ強固に吸着保持される。従って、検査治具52は、各孔部40、42及び44に対して精度よく装着され、前記孔部40、42及び44と各測定面84に設けられている計測孔部86との相対位置精度が良好に向上するという利点がある。

【0052】

しかも、本体部82の測定面84に設けられている計測孔部86は、フレーム部材12の横方向(左右方向)に向かって配置されている。すなわち、上方や斜め上方等、種々の異なる方向に向かっている各孔部40、42及び44に対応する各計測孔部86は、全てフレーム部材12の横方向に向かって配置されている。これにより、常に、同一方向(横方向から)各計測孔部86を介して孔部40、42及び44の位置を確実に測定することができる。

【0053】

このため、検査装置10では、少なくともフレーム部材12の側方に配置されている測定機構56Lを用いるだけでよく、必要に応じて前記測定機構56Lと測定機構56Rとを用いるだけでよい。

【0054】

さらに、測定機構56Lは、フレーム部材12の横方向からのみ測定することができ、向きの変更が不要になる。従って、測定機構56Lは、三軸直交アクチュエータに搭載された測定器112を用いるとともに、前記測定器112は、二次元測定器であるCCDカメラ116と、レーザ変位計118とにより構成することが可能になる。

【0055】

これにより、高価な三次元測定器を用いる必要がなく、簡単且つ廉価な測定機構56Lを用いて、フレーム部材12の種々の異なる孔部40、42及び44の位置を容易且つ確実に測定することができる。このため、各検査治具52の計測孔部86の位置情報に基づいて、被検査部位である各孔部40、42及び44の位置精度を効率的に検出することが可能になるという効果が得られる。

【0056】

さらにまた、本実施形態では、マスター部材120を用いて被検査部位のティーチングが行われた後、フレーム部材12を保持する一方、前記フレーム部材12には、検査治具52、54が、直接、装着されている。そして、測定器112では、相対計測と検出位置の補正とにより高精度な測定が行われ、計測誤差を可及的に低減させるとともに、計測値のばらつきの低減が図られるという利点がある。

【0057】

また、測定機構56L、56Rを用いることにより、フレーム部材12の左右から同時に計測を行うことができる。これにより、計測処理の高速化が容易に図られるという効果がある。

【符号の説明】

【0058】

10…検査装置 12…フレーム部材

30、36…筒部 32…傾斜筒部

34…ピン部 38、40、42、44、88…孔部

50…保持機構 52、54…検査治具

56L、56R…測定機構 60、60a…把持部

68…高さ規制部材 72…基準器

74…基準孔部 80…芯出し部

82…本体部 84…測定面

86…計測孔部 90…テーパピン

96…磁石 98…板状部

112…測定器 116…CCDカメラ

118…レーザ変位計

【特許請求の範囲】

【請求項1】

フレーム部材に設けられる被検査部位の位置を測定する際に、前記被検査部位に直接装着されるフレーム部材用検査治具であって、

前記被検査部位に設けられる孔部に嵌合する芯出し部を有し、前記被検査部位に吸着保持される本体部と、

前記本体部に、前記芯出し部の軸線に沿って設けられる測定面と、

前記測定面に設けられ、前記フレーム部材の横方向に向かう計測孔部と、

を備えることを特徴とするフレーム部材用検査治具。

【請求項2】

フレーム部材に設けられる被検査部位の位置を測定し、前記測定された位置の精度を検査するフレーム部材用検査装置であって、

前記フレーム部材を所定の姿勢に保持する保持機構と、

前記フレーム部材の前記被検査部位に直接装着されるとともに、該被検査部位に対応し且つ前記フレーム部材の横方向に向かう計測孔部が設けられる検査治具と、

前記計測孔部を測定して算出される該計測孔部の位置情報に基づいて、前記被検査部位の位置精度を検出する測定機構と、

を備えることを特徴とするフレーム部材用検査装置。

【請求項3】

請求項2記載のフレーム部材用検査装置において、前記検査治具は、前記被検査部位に設けられる孔部に嵌合する芯出し部を有し、前記被検査部位に吸着保持される本体部と、

前記本体部に、前記芯出し部の軸線に沿って設けられるとともに、前記計測孔部が形成される測定面と、

を備えることを特徴とするフレーム部材用検査装置。

【請求項4】

請求項2又は3記載のフレーム部材用検査装置において、前記測定機構は、二次元測定器及びレーザ変位計を備えることを特徴とするフレーム部材用検査装置。

【請求項5】

フレーム部材に設けられる被検査部位の位置を測定し、前記測定された位置の精度を検査するフレーム部材用検査方法であって、

マスター部材を保持し、前記マスター部材に前記被検査部位に対応して設けられた計測ポイントのティーチングを行う工程と、

前記フレーム部材の前記被検査部位には、該被検査部位に対応し且つ前記フレーム部材の横方向に向かう計測孔部が設けられる検査治具が直接装着されるとともに、前記マスター部材に代えて前記フレーム部材を保持する工程と、

前記計測孔部を測定して該計測孔部の位置情報を算出する工程と、

算出された前記位置情報に基づいて、前記被検査部位の位置精度を検出する工程と、

を有することを特徴とするフレーム部材用検査方法。

【請求項1】

フレーム部材に設けられる被検査部位の位置を測定する際に、前記被検査部位に直接装着されるフレーム部材用検査治具であって、

前記被検査部位に設けられる孔部に嵌合する芯出し部を有し、前記被検査部位に吸着保持される本体部と、

前記本体部に、前記芯出し部の軸線に沿って設けられる測定面と、

前記測定面に設けられ、前記フレーム部材の横方向に向かう計測孔部と、

を備えることを特徴とするフレーム部材用検査治具。

【請求項2】

フレーム部材に設けられる被検査部位の位置を測定し、前記測定された位置の精度を検査するフレーム部材用検査装置であって、

前記フレーム部材を所定の姿勢に保持する保持機構と、

前記フレーム部材の前記被検査部位に直接装着されるとともに、該被検査部位に対応し且つ前記フレーム部材の横方向に向かう計測孔部が設けられる検査治具と、

前記計測孔部を測定して算出される該計測孔部の位置情報に基づいて、前記被検査部位の位置精度を検出する測定機構と、

を備えることを特徴とするフレーム部材用検査装置。

【請求項3】

請求項2記載のフレーム部材用検査装置において、前記検査治具は、前記被検査部位に設けられる孔部に嵌合する芯出し部を有し、前記被検査部位に吸着保持される本体部と、

前記本体部に、前記芯出し部の軸線に沿って設けられるとともに、前記計測孔部が形成される測定面と、

を備えることを特徴とするフレーム部材用検査装置。

【請求項4】

請求項2又は3記載のフレーム部材用検査装置において、前記測定機構は、二次元測定器及びレーザ変位計を備えることを特徴とするフレーム部材用検査装置。

【請求項5】

フレーム部材に設けられる被検査部位の位置を測定し、前記測定された位置の精度を検査するフレーム部材用検査方法であって、

マスター部材を保持し、前記マスター部材に前記被検査部位に対応して設けられた計測ポイントのティーチングを行う工程と、

前記フレーム部材の前記被検査部位には、該被検査部位に対応し且つ前記フレーム部材の横方向に向かう計測孔部が設けられる検査治具が直接装着されるとともに、前記マスター部材に代えて前記フレーム部材を保持する工程と、

前記計測孔部を測定して該計測孔部の位置情報を算出する工程と、

算出された前記位置情報に基づいて、前記被検査部位の位置精度を検出する工程と、

を有することを特徴とするフレーム部材用検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2013−79904(P2013−79904A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−220962(P2011−220962)

【出願日】平成23年10月5日(2011.10.5)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月5日(2011.10.5)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]