フロアパネル

【課題】フロアパネルに必要とされる強度を確保しつつ軽量化を図ることができ、しかも複雑な工程を経ることなく簡便に製造することができるフロアパネルを提供する。

【解決手段】多孔質の発泡セメント板2と、発泡セメント板の表側全面に接合された板状石材3と、発泡セメント板の裏面全体に接合された金属板4とを有し、上記発泡セメント板2は、発泡セメント層とその発泡セメント層の表裏両面に形成される表面補強層2b,2cとの積層構造体から構成され、上記発泡セメント層2a中に補強繊維が分散状態で含まれ、上記表面補強層2b,2cは、補強繊維を埋設した合成樹脂から構成されていることを特徴とする。

【解決手段】多孔質の発泡セメント板2と、発泡セメント板の表側全面に接合された板状石材3と、発泡セメント板の裏面全体に接合された金属板4とを有し、上記発泡セメント板2は、発泡セメント層とその発泡セメント層の表裏両面に形成される表面補強層2b,2cとの積層構造体から構成され、上記発泡セメント層2a中に補強繊維が分散状態で含まれ、上記表面補強層2b,2cは、補強繊維を埋設した合成樹脂から構成されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、屋内または屋外用床材として好適なフロアパネルに関するものである。

【背景技術】

【0002】

従来のコンクリート製フロアパネルは、矩形状の型枠内にコンクリートを薄く打設することにより板状に成形されており、コンクリート打設時にはその型枠内にあらかじめエキスパンドメタルや鉄筋等の補強材を配置しておき、硬化したコンクリートと一体化させることによりパネルの剛性を高めるようになっている。

【0003】

上記エキスパンドメタルは、フロアパネルの平面ほぼ全体にわたるように配置され、また、上記鉄筋は例えばフロアパネルの外周に沿って、またはフロアパネルの中心を十字に通るようして配置されている(例えば特許文献1参照)。

【0004】

また、フロアパネルの他の形態として、スチール製トッププレートとボトムプレートとを対向配置するとともに中空構造となるようにそれらの外周縁を接続し、その中空部分に軽量コンクリートを充填して硬化させた、軽量コンクリート入りスチール製フロアパネルも知られている(例えば特許文献2参照)。

【0005】

上記したいずれのフロアパネルも、屋内用の床材として使用されるため薄さが要求され、他方、コンクリート単体では剛性が不足するという問題がある。そこで、コンクリート中に金属製補強材を埋設したり、または軽量コンクリート全体をスチール製プレートで被覆する等の補強が施されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−82100号公報

【特許文献2】特開平7−259306号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記した前者のフロアパネルでは、エキスパンドメタルや鉄筋等、多数の金属製補強材をコンクリート中に埋設しなければならないためフロアパネルの軽量化を図ることが難しく、加えて金型内の決められた位置に金属製補強材をセッテングしなければならないため製造工程が複雑になる。

【0008】

また、後者のフロアパネルでは、軽量コンクリート材注入時の漏れ出しを防止する必要性からスチール製プレートを液密中空構造に組み立てなければならないため、製造コストが高くなり、製造工程も複雑になるという課題がある。

【0009】

本発明は以上のようなコンクリート製フロアパネルの課題を考慮してなされたものであり、フロアパネルに必要とされる強度を確保しつつ軽量化を図ることができ、しかも複雑な工程を経ることなく簡便に製造することができるフロアパネルを提供するものである。

【課題を解決するための手段】

【0010】

本発明は、多孔質の発泡モルタル板と、上記発泡モルタル板の表側全面に接合された板状石材と、上記発泡モルタル板の裏面全体に接合された金属板とを有し、

上記発泡モルタル板は、発泡モルタル層とその発泡モルタル層の表裏両面に形成される表面補強層との積層構造体から構成され、

上記発泡モルタル層中に補強繊維が分散状態で含まれ、上記表面補強層は、補強繊維を埋設した合成樹脂から構成されているフロアパネルである。

【0011】

本発明において、上記金属板の裏側全面にさらに上記発泡モルタル板を接合することができる。

【0012】

本発明において、上記発泡モルタル板は複数枚積層されたもので構成することができる。

【0013】

本発明において、上記金属板の裏面全面に接合された上記発泡モルタル板の裏側全面に第2の金属板を接合することができる。

【0014】

本発明において、上記表面補強層を形成している合成樹脂を発泡性合成樹脂とすることが好ましい。

【0015】

本発明において、上記金属板としてパンチングメタルを使用することができる。

【0016】

本発明において、上記第2の金属板としてパンチングメタルを使用することができる。

【発明の効果】

【0017】

本発明のフロアパネルによれば、フロアパネルに必要とされる強度を確保しつつ軽量化を図ることができ、複雑な工程を経ることなく簡便に製造することができるという長所を有する。

【図面の簡単な説明】

【0018】

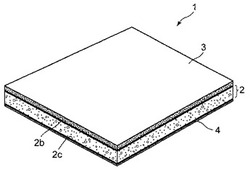

【図1】本発明に係るフロアパネルの基本構成を示す斜視図である。

【図2】図1の発泡モルタル板の構成を示す拡大断面図である。

【図3】本発明に係る第2のフロアパネルの構成を示す断面図である。

【図4】本発明に係る第3のフロアパネルの構成を示す断面図である。

【図5】本発明に係る第4のフロアパネルの構成を示す断面図である。

【図6】本発明に係る第5のフロアパネルの構成を示す断面図である。

【図7】本発明に係る第6のフロアパネルの構成を示す断面図である。

【図8】本発明に係る第7のフロアパネルの構成を示す断面図である。

【発明を実施するための形態】

【0019】

以下、図面に示した実施の形態に基づいて本発明を詳細に説明する。

【0020】

[1]フロアパネルの構成

図1において、フロアパネル1の基本構成は、発泡モルタル板2と、その発泡モルタル板2の上面に積層される板状石材3と、発泡モルタル板2の下面に積層される鋼板(金属板)4とから主として構成される積層構造体であり、板状石材3がフロアパネルの表面側となる。

【0021】

次に、フロアパネル1の各部の構成について説明する。

【0022】

[1-1]発泡モルタル板

図2は、発泡モルタル板2の構成を拡大して示した断面図である。

【0023】

発泡モルタル板2は、薄板状に成形された発泡モルタル層2aと、その表裏両面を被覆する表面補強層2bおよび2cとを有している。

【0024】

発泡モルタル層2aは、その内部に補強繊維2dと多数の気泡2eが分散されて多孔質をなしており、例えば、セメント、水、補強繊維を混合したものに、コンプレッサーからのエアーと起泡剤を加え、全体が均一になるまで撹拌した発泡モルタルを型枠内に充填し、養生硬化させることで得ることができる。

【0025】

詳しくは、上記セメントの種類としては特に限定されず、普通ポルトランドセメント、早強ポルトランドセメント、超早強ポルトランドセメント等、各種セメントを使用できるが、生産性、強度等の点から早強ポルトランドセメントが好ましい。

【0026】

セメントと水との配合割合は、セメント100質量部に対して水を20〜100質量部配合することが好ましいが、より好ましい水の配合割合は20〜50質量部の範囲である。水の配合割合が多すぎると発泡モルタル層2aの強度が低下する傾向があり、水が少なすぎると成形時に発泡モルタルの流動性が低下する傾向がある。

【0027】

補強繊維2dとしては、ポリビニルアルコール繊維(ビニロン)、ポリプロピレン繊維やポリエチレン繊維等のポリオレフィン系繊維、アラミド繊維、炭素繊維、鋼繊維、ガラス繊維等が挙げられる。これらの繊維のなかでも、ビニロン繊維は耐久性が高く、しかもセメントとの親和性に優れるので好ましい。

【0028】

補強繊維2dの繊維長は特に限定されないが、4〜35mmの範囲が好ましい。補強繊維2dの繊維長が4mm未満では補強効果が不足する傾向がみられる。

【0029】

補強繊維2dの繊維長が長い方が補強効果の点では有利であるが、その一方で、繊維長が長くなるほど分散性が低下し、発泡モルタル層2a内で補強繊維2dが偏在し、かえって発泡モルタル層2aの強度を低下させることがある。

【0030】

また、補強繊維2dの太さについては特に限定されないが、10μm〜100μmの範囲のものを使用することができる。

【0031】

なお、セメント混練時に補強繊維2dを均一に撹拌するだけで、補強繊維2dが互いに絡み合った補強構造が得られバラツキのない強度が得られるため、発泡モルタル層2aの製造に際し、エキスパンドメタル等の金属製補強材を型枠内の決められた位置にセッテングするといった従来の繁雑な作業は不要になる。

【0032】

補強繊維2dの配合量は、セメント100質量部に対して0.5〜5質量部とすることが好ましい。補強繊維2dの配合量が少ないと、補強効果も低く、発泡モルタル層2aの強度も低くなる。

【0033】

補強繊維2dの配合量が多いほど補強効果の点では有利になるが、過剰になると発泡モルタル層2a中での分散性が悪くなり、補強繊維2dが偏在して発泡モルタル層2aの強度が不均一になり、かえって発泡モルタル層2aの強度を低下させるおそれがある。

【0034】

このような観点から、補強繊維2dの配合量のより好ましい範囲は、セメント100質量部に対して0.5〜3質量部である。

【0035】

上記起泡剤は特に限定されず、セメント用、コンクリート用の起泡剤、例えば、タンパク質系、界面活性剤系、樹脂系等の公知の各種の起泡剤を使用することができる。更に、上記起泡剤とともに、アルミニウム粉等の金属系発泡剤を使用することもできる。

【0036】

起泡剤の添加量や添加方法は特に限定されないが、通常はセメント100質量部に対して0.1〜3質量部の範囲であり、発泡モルタル層2aの比重が、1.0以下の、目標値となるように調整する。

【0037】

発泡モルタル層2aの比重は、好ましくは0.5〜1.0であり、更に好ましくは0.6〜0.9の範囲、特に好ましくは木質合板と同じ0.7〜0.8程度である。比重が小さいほど発泡モルタル層2aは軽量となり、取り扱いに有利である。

【0038】

次に、発泡モルタル層2aの製造方法について説明する。

【0039】

セメントに水及び減水剤(必要に応じ)を混合し、これに補強繊維2dを加えて混練しセメント混合物を得る。

【0040】

一方、起泡剤にコンプレッサーからのエアーを導入し、所定の倍率、例えば10〜30倍程度に発泡した気泡を作る。

【0041】

この気泡を、上記セメント混合物に加えて撹拌し発泡モルタルを得る。なお、撹拌の途中でセメント混合物の比重を適宜測定し、目標値に近づけるよう、気泡を更に追加することもできる。

【0042】

得られた発泡モルタルを成形金型内に充填し、例えば595mm(幅)×595mm(長さ)×15.0mm(厚み)の板状に成形し、これを養生しながら硬化させる。

【0043】

それにより、多孔質であり補強繊維2dが絡み合った状態で分散されている発泡モルタル層2aが得られる。

【0044】

なお、発泡モルタル層2aを製造するにあたっては、一旦、大きなサイズからなる発泡モルタルブロックを成形し、養生硬化させた後に、所望の厚さ、大きさの板状に切り出すことによって発泡モルタル層2aを製造することもできる。

【0045】

この場合、一つの型枠から最終的に多数枚の発泡モルタル層2aを製作することができ、また養生、硬化もまとめて行うことができるため生産性が向上するという利点がある。

【0046】

また、養生は、通常の養生でもよいし、蒸気養生でもよいし、両者を組み合わせてもよい。また、養生は型枠内で完了させるのではなく、その型枠内で蒸気養生し、ある程度固化した段階、通常は数時間後、型枠から取り出して更に養生すれば、型枠での成形サイクルが短くなり、生産性が向上する。

【0047】

発泡モルタル層2aの両面を被覆する表面補強層2b、2cは、合成樹脂中に補強繊維2dを埋設することによりFRP層を構成しており、発泡モルタル層2aと一体化されている。

【0048】

発泡モルタル層2aに表面補強層2b、2cを形成するには、まず、ロール状に巻き取られたガラスロービングを巻き解き、例えば長さ20mm程度の短繊維に切断し補強繊維2fを得る。

【0049】

次に、搬送装置(図示しない)によって送られてきた発泡モルタル層2aの上面にエアーガンを用いてその補強繊維2fを敷き詰める。

【0050】

次に、補強繊維2fが敷き詰められた状態で液状合成樹脂をノズルから噴射する。

【0051】

それにより、補強繊維2fが液状合成樹脂中に含浸され、硬化後に表面補強層2b、2cが形成される。

【0052】

なお、表面補強層2b、2cの厚みを均一にするために、表面補強層付き発泡モルタル層、すなわち、発泡モルタル板2の両面を押え板にて100〜150kgf/mm2の圧力で20〜40分プレスする。プレス時間が20分を下回るとFRP層の厚みが不均一になり、また、二次発泡によって発泡モルタル層2aとFRP層とが剥離する虞がある。

【0053】

このようにして発泡モルタル層2aの両面を上記表面補強層2b、2cで被覆することにより、発泡モルタル層2aの剛性を高めることができる。

【0054】

表面補強層2b、2c用の補強繊維2fとしては、上記した発泡モルタル層2a用の補強繊維2dと同じ材料を使用することができる。ただし、補強繊維2fの長さについては、スプレーに適した長さ、具体的には、10mm〜50mmの長さのものを使用することが好ましい。

【0055】

また、表面補強層2bは、後述する板状石材をプレスによって接着する際の接着層として機能し、表面補強層2cは、後述する鋼板をプレスによって接着する際の接着層として機能するようになっている。

【0056】

表面補強層2b、2cを構成する合成樹脂としては、例えばポリスチレンフォーム、ポリエチレンフォーム、硬質ポリウレタンフォーム、硬質塩化ビニルフォーム、ユリアフォーム、フェノールフォーム、アクリルフォーム、酢酸セルロースフォーム、その他の発泡性合成樹脂を使用することが好ましいが、ポリスチレン樹脂、ポリエチレン樹脂、硬質ポリウレタン樹脂、硬質塩化ビニル樹脂、ユリア樹脂、フェノール樹脂、フェノールウレタン樹脂、アクリル樹脂、酢酸セルロース樹脂、エポキシ樹脂、その他の非発泡の合成樹脂を採用することも可能である。

【0057】

表面補強層2b、2cを形成するための発泡性合成樹脂の発泡倍率は特に限定はないが、2〜10倍程度が好ましく、表面補強層2b、2cの厚みは0.2〜3.0mm程度に形成することが好ましい。

【0058】

[1-2]板状石材

板状石材3としては各種石材を用いることができ、例えば花崗岩、閃緑岩、ハンレイ岩などの御影石や、大理石等が挙げられる。

【0059】

これらの石材のうちのいずれかを薄板状に切り出して板状石材3にすることができる。

【0060】

板状石材3の厚みは任意であるが、厚みが増すと強度が向上する反面、重量が重くなるため、3mm〜12mm程度にスライスしたものを使用することが好ましい。

【0061】

[1-3]鋼板

鋼板4は、厚さ0.3mm〜1.2mmの亜鉛引き鉄板を使用することができる。また、亜鉛引き鉄板以外にアルミニウム板やステンレス鋼板を使用することもできる。特に、ステンレス鋼板は、フロアパネルを屋外で施工する場合に腐食しない素材として好ましい。また、本発明における上記鋼板4とは、凹凸断面を有する角波鋼板や開口が配列されているパンチングメタルも含まれる。

【0062】

[2]フロアパネルの製造方法

フロアパネルは、予め薄板状に成形された発泡モルタル層2aを用いて作製される。

【0063】

まず、発泡モルタル層2aの平面寸法と略同じ大きさ(発泡モルタル層2aよりも僅かに大きい)の内部空間を有する成形用型枠を用意する。

【0064】

発泡モルタル層2aの上面に、エアガンで補強繊維2fを敷き詰め、次いでその上から発泡性合成樹脂をノズルからスプレーすることにより表面補強層2bを形成する。次いで、押え板でプレスすることにより表面補強層2bの表面を平滑にする。

【0065】

発泡モルタル層2aを反転させて、発泡モルタル層2aの下面についても同様にして表面補強層2cを形成する。

【0066】

次に、表面補強層2b、2cで被覆された発泡モルタル板2をプレス機に搬送する。

【0067】

上記手順によって製作された表面補強層付き発泡モルタル板2の表面に板状石材3を位置決めし、裏面に鋼板4を位置決めし、プレス機によって一体化させる。

【0068】

詳しくは、表面補強層付き発泡モルタル板2の表面にプレスによって板状石材3を接着させ、表面補強層付き発泡モルタル板2の裏面にプレスによって鋼板4を接着させる。

【0069】

なお、上記説明では板状石材3および鋼板4を、後付けにより発泡モルタル板2にプレスにて接着したが、これに限らず、上記押え板で発泡モルタル板2の両面をプレスする際に、板状石材3または鋼板4、あるいはその両方を挟んだ状態でプレスすることもできる。この場合、接着のためのプレス工程を減らすことができる。

【0070】

[3]フロアパネルの静荷重試験

上記製造方法によって得られたフロアパネルの強度試験を行うにあたっては、JIS A 1450の静荷重試験方法を参考に実施し、構成が異なる別のパネルについても同様の試験方法で強度比較のために静荷重試験を行った。

【0071】

[3-1]本発明に係るフロアパネル

パネル寸法:平面寸法500mm×500mm

フロアパネルの構成:(a)+(b)+(c)の順に積層した複合体

(a)板状石材:厚さ3mmの板状にスライスした大理石

(b)表面補強層付き発泡モルタル板:厚さ11.6mmの発泡モルタル層の両面を

厚さ0.2mmの補強繊維入り樹脂層で被覆

(c)鋼板:厚さ0.6mmの亜鉛引き鉄板

【0072】

[3-2]比較用パネル

パネル寸法:平面寸法500mm×500mm

比較用パネルの構成:(b)および(b)′

(b)表面補強層付き発泡モルタル板:厚さ11.6mmの発泡モルタル層の両面を

厚さ0.2mmの補強繊維入り樹脂層で被覆

(b)′表面補強層付き発泡モルタル板:厚さ23.6mmの発泡モルタル板の両面

を厚さ0.2mmの補強繊維入り樹脂層で被覆

【0073】

[3-3]第二の比較用パネル

パネル寸法:平面寸法500mm×500mm

第二の比較用パネルの構成:(a)+(b)の順に積層した複合体

(a)板状石材:厚さ3mmの板状にスライスした大理石

(b)表面補強層付き発泡モルタル板:厚さ11.6mmの発泡モルタル板の両面を

厚さ0.2mmの補強繊維入り樹脂層で被覆

【0074】

[3-4]試験方法

各パネルのコーナー部4箇所を支持点とし、パネルの平面中心部を載荷点として荷重を加える。

【0075】

その載荷点に加圧子(φ50mm)を介して荷重200Nを載荷し、1分間保持したときの変形量を零点とし、それにより零点設定を行う。

【0076】

次に、載荷点に所定荷重3,000Nを加え、変形量を変位測定器で測定する。

【0077】

その後、荷重を200Nに戻して1分間保持したときの変形量を測定し、その値を残留変形量とする。

【0078】

なお、上記所定荷重は、一般的な書棚およびじゅう器の設定を想定した荷重である。

【0079】

[3-5]評価方法

所定荷重を加えたときの変形量が5.0mm(規定値)以下であり、且つ残留変形量が3.0mm以下のものを合格とする。

【0080】

[3-6] 試験結果

【0081】

【表1】

【0082】

表1において、記号“*”は、所定荷重に至る前に変形量が規定値5.0mmを超えたものを示し、値はその規定値を超えた時の荷重kNを示している。また、記号“−”は規定値を超えたため測定不能であることを示している。

【0083】

従来のコンクリート製フロアパネルでは重量が10kg程度になるが、本発明のフロアパネルでは、大理石板と鋼板という剛性の高い材料で発泡モルタル板を挟み込んでいるため、従来のコンクリート製フロアパネルと同等の圧縮強度を保持しつつ軽量化を実現することができる。

【0084】

また、載荷時の変形量(たわみ)が最大で2.0mm以下と極めて寸法精度が高いためガタツキが発生せず、また、フロアパネルを多数枚連結しても継ぎ目部分に段差の生じる虞がなく、施行性もよい。

【0085】

また、フロアパネルの主要部が無機質材料(大理石、発泡モルタル板)で構成されているため、不燃処理が不要となる。

【0086】

また、従来のコンクリート製フロアパネルのように、パネル内に補強用の鉄筋やエキスパンドメタル等を埋設する必要がないため、複雑な工程を経ずに簡単にフロアパネルを製造することができ、製造コストを削減することができる。

【0087】

また、フロアパネルの裏面に鋼板が備えられているため、その鋼板から支持脚を垂下させれば、簡単にフリーアクセスフロアを製造することができる。

【0088】

[4]フロアパネルの他の形態

図3〜図8はフロアパネルの他の形態を示した断面図である。

【0089】

図3に示す第2のフロアパネルは、図1に示したフロアパネル1の下面にさらに発泡モルタル板2が積層され一体化されたものである。

【0090】

このフロアパネルによれば、板状石材3および鋼板4がパネルの上部寄り、すなわち荷重が作用する側に剛性の高い部材が配置されているため、フロアパネルに加わる荷重に対し有効に対抗することができ、荷重が加わった際の最大変位量を減少させることができる。

【0091】

図4に示す第3のフロアパネルは、図1に示したフロアパネル1における板状石材3と鋼板4との間に発泡モルタル板2が2枚積層され、一体化されたものである。

【0092】

OAフロアの厚みは通常23〜27mm程度であるが、このように発泡モルタル板2を重ね合わせることで簡単にOAフロア用に厚みを調整することができる。しかも、下面に鋼板4を配置しているため、引張強度も向上させることができる。

【0093】

図5に示す第4のフロアパネルは、図1に示したフロアパネル1における板状石材3と鋼板4との間に発泡モルタル板2が3枚積層され一体化されたものである。

【0094】

発泡モルタル板2の強度はその厚さに依存するため、このように、発泡モルタル板2の積層枚数を増やすことでフロアパネルの圧縮強度を高めることができる。

【0095】

図6に示す第5のフロアパネルは、上記第3のフロアパネル1の下面にさらに発泡モルタル板2が積層され一体化されたものである。

【0096】

このフロアパネルによれば、第2のフロアパネルの長所と第3のフロアパネルの長所を組み合わせることができる。

【0097】

図7に示す第6のフロアパネルは、図1に示したフロアパネル1における板状石材3と鋼板4との間に発泡モルタル板2が4枚積層され一体化されたものである。

【0098】

このフロアパネルによれば、第4のフロアパネルの圧縮強度をさらに高めることができる。

【0099】

図8に示す第7のフロアパネルは、第5のフロアパネルの下面にさらに発泡モルタル板2が一枚積層され、その発泡モルタル板2の下面に第2の鋼板(第2の金属板)4’が積層され一体化されたものである。上記第2の鋼板4’は、上記鋼板4と同様、亜鉛引き鉄板に限らず、アルミニウム板、ステンレス鋼板を使用することができ、パンチングメタルも含まれる。

【0100】

また、上記鋼板4、4’としてパンチングメタルを使用したフロアパネルによれば、パンチングメタルのパンチング孔にも表面補強層の樹脂が入り込むため、表面補強層との接着性がより高められ鋼板と表面補強層とが剥離しにくくなる。その結果、鋼板と表面補強層との相乗効果によってフロアパネルの剛性を確保することができる。

【0101】

上記したように、本発明のフロアパネルは、簡単にその積層構造を変更することができ、発泡モルタル板2の積層数、鋼板の枚数を増やすことにより、簡単に強度を調整することができるため、屋内または屋外用フロアパネルとして広範囲に使用することができる。

【符号の説明】

【0102】

1 フロアパネル

2 発泡モルタル板

2a 発泡モルタル層

2b 表面補強層

2c 表面補強層

2d 補強繊維

2e 気泡

2f 補強繊維

3 板状石材

4 鋼板(金属板)

4’第2の鋼板(第2の金属板)

【技術分野】

【0001】

本発明は、屋内または屋外用床材として好適なフロアパネルに関するものである。

【背景技術】

【0002】

従来のコンクリート製フロアパネルは、矩形状の型枠内にコンクリートを薄く打設することにより板状に成形されており、コンクリート打設時にはその型枠内にあらかじめエキスパンドメタルや鉄筋等の補強材を配置しておき、硬化したコンクリートと一体化させることによりパネルの剛性を高めるようになっている。

【0003】

上記エキスパンドメタルは、フロアパネルの平面ほぼ全体にわたるように配置され、また、上記鉄筋は例えばフロアパネルの外周に沿って、またはフロアパネルの中心を十字に通るようして配置されている(例えば特許文献1参照)。

【0004】

また、フロアパネルの他の形態として、スチール製トッププレートとボトムプレートとを対向配置するとともに中空構造となるようにそれらの外周縁を接続し、その中空部分に軽量コンクリートを充填して硬化させた、軽量コンクリート入りスチール製フロアパネルも知られている(例えば特許文献2参照)。

【0005】

上記したいずれのフロアパネルも、屋内用の床材として使用されるため薄さが要求され、他方、コンクリート単体では剛性が不足するという問題がある。そこで、コンクリート中に金属製補強材を埋設したり、または軽量コンクリート全体をスチール製プレートで被覆する等の補強が施されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−82100号公報

【特許文献2】特開平7−259306号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記した前者のフロアパネルでは、エキスパンドメタルや鉄筋等、多数の金属製補強材をコンクリート中に埋設しなければならないためフロアパネルの軽量化を図ることが難しく、加えて金型内の決められた位置に金属製補強材をセッテングしなければならないため製造工程が複雑になる。

【0008】

また、後者のフロアパネルでは、軽量コンクリート材注入時の漏れ出しを防止する必要性からスチール製プレートを液密中空構造に組み立てなければならないため、製造コストが高くなり、製造工程も複雑になるという課題がある。

【0009】

本発明は以上のようなコンクリート製フロアパネルの課題を考慮してなされたものであり、フロアパネルに必要とされる強度を確保しつつ軽量化を図ることができ、しかも複雑な工程を経ることなく簡便に製造することができるフロアパネルを提供するものである。

【課題を解決するための手段】

【0010】

本発明は、多孔質の発泡モルタル板と、上記発泡モルタル板の表側全面に接合された板状石材と、上記発泡モルタル板の裏面全体に接合された金属板とを有し、

上記発泡モルタル板は、発泡モルタル層とその発泡モルタル層の表裏両面に形成される表面補強層との積層構造体から構成され、

上記発泡モルタル層中に補強繊維が分散状態で含まれ、上記表面補強層は、補強繊維を埋設した合成樹脂から構成されているフロアパネルである。

【0011】

本発明において、上記金属板の裏側全面にさらに上記発泡モルタル板を接合することができる。

【0012】

本発明において、上記発泡モルタル板は複数枚積層されたもので構成することができる。

【0013】

本発明において、上記金属板の裏面全面に接合された上記発泡モルタル板の裏側全面に第2の金属板を接合することができる。

【0014】

本発明において、上記表面補強層を形成している合成樹脂を発泡性合成樹脂とすることが好ましい。

【0015】

本発明において、上記金属板としてパンチングメタルを使用することができる。

【0016】

本発明において、上記第2の金属板としてパンチングメタルを使用することができる。

【発明の効果】

【0017】

本発明のフロアパネルによれば、フロアパネルに必要とされる強度を確保しつつ軽量化を図ることができ、複雑な工程を経ることなく簡便に製造することができるという長所を有する。

【図面の簡単な説明】

【0018】

【図1】本発明に係るフロアパネルの基本構成を示す斜視図である。

【図2】図1の発泡モルタル板の構成を示す拡大断面図である。

【図3】本発明に係る第2のフロアパネルの構成を示す断面図である。

【図4】本発明に係る第3のフロアパネルの構成を示す断面図である。

【図5】本発明に係る第4のフロアパネルの構成を示す断面図である。

【図6】本発明に係る第5のフロアパネルの構成を示す断面図である。

【図7】本発明に係る第6のフロアパネルの構成を示す断面図である。

【図8】本発明に係る第7のフロアパネルの構成を示す断面図である。

【発明を実施するための形態】

【0019】

以下、図面に示した実施の形態に基づいて本発明を詳細に説明する。

【0020】

[1]フロアパネルの構成

図1において、フロアパネル1の基本構成は、発泡モルタル板2と、その発泡モルタル板2の上面に積層される板状石材3と、発泡モルタル板2の下面に積層される鋼板(金属板)4とから主として構成される積層構造体であり、板状石材3がフロアパネルの表面側となる。

【0021】

次に、フロアパネル1の各部の構成について説明する。

【0022】

[1-1]発泡モルタル板

図2は、発泡モルタル板2の構成を拡大して示した断面図である。

【0023】

発泡モルタル板2は、薄板状に成形された発泡モルタル層2aと、その表裏両面を被覆する表面補強層2bおよび2cとを有している。

【0024】

発泡モルタル層2aは、その内部に補強繊維2dと多数の気泡2eが分散されて多孔質をなしており、例えば、セメント、水、補強繊維を混合したものに、コンプレッサーからのエアーと起泡剤を加え、全体が均一になるまで撹拌した発泡モルタルを型枠内に充填し、養生硬化させることで得ることができる。

【0025】

詳しくは、上記セメントの種類としては特に限定されず、普通ポルトランドセメント、早強ポルトランドセメント、超早強ポルトランドセメント等、各種セメントを使用できるが、生産性、強度等の点から早強ポルトランドセメントが好ましい。

【0026】

セメントと水との配合割合は、セメント100質量部に対して水を20〜100質量部配合することが好ましいが、より好ましい水の配合割合は20〜50質量部の範囲である。水の配合割合が多すぎると発泡モルタル層2aの強度が低下する傾向があり、水が少なすぎると成形時に発泡モルタルの流動性が低下する傾向がある。

【0027】

補強繊維2dとしては、ポリビニルアルコール繊維(ビニロン)、ポリプロピレン繊維やポリエチレン繊維等のポリオレフィン系繊維、アラミド繊維、炭素繊維、鋼繊維、ガラス繊維等が挙げられる。これらの繊維のなかでも、ビニロン繊維は耐久性が高く、しかもセメントとの親和性に優れるので好ましい。

【0028】

補強繊維2dの繊維長は特に限定されないが、4〜35mmの範囲が好ましい。補強繊維2dの繊維長が4mm未満では補強効果が不足する傾向がみられる。

【0029】

補強繊維2dの繊維長が長い方が補強効果の点では有利であるが、その一方で、繊維長が長くなるほど分散性が低下し、発泡モルタル層2a内で補強繊維2dが偏在し、かえって発泡モルタル層2aの強度を低下させることがある。

【0030】

また、補強繊維2dの太さについては特に限定されないが、10μm〜100μmの範囲のものを使用することができる。

【0031】

なお、セメント混練時に補強繊維2dを均一に撹拌するだけで、補強繊維2dが互いに絡み合った補強構造が得られバラツキのない強度が得られるため、発泡モルタル層2aの製造に際し、エキスパンドメタル等の金属製補強材を型枠内の決められた位置にセッテングするといった従来の繁雑な作業は不要になる。

【0032】

補強繊維2dの配合量は、セメント100質量部に対して0.5〜5質量部とすることが好ましい。補強繊維2dの配合量が少ないと、補強効果も低く、発泡モルタル層2aの強度も低くなる。

【0033】

補強繊維2dの配合量が多いほど補強効果の点では有利になるが、過剰になると発泡モルタル層2a中での分散性が悪くなり、補強繊維2dが偏在して発泡モルタル層2aの強度が不均一になり、かえって発泡モルタル層2aの強度を低下させるおそれがある。

【0034】

このような観点から、補強繊維2dの配合量のより好ましい範囲は、セメント100質量部に対して0.5〜3質量部である。

【0035】

上記起泡剤は特に限定されず、セメント用、コンクリート用の起泡剤、例えば、タンパク質系、界面活性剤系、樹脂系等の公知の各種の起泡剤を使用することができる。更に、上記起泡剤とともに、アルミニウム粉等の金属系発泡剤を使用することもできる。

【0036】

起泡剤の添加量や添加方法は特に限定されないが、通常はセメント100質量部に対して0.1〜3質量部の範囲であり、発泡モルタル層2aの比重が、1.0以下の、目標値となるように調整する。

【0037】

発泡モルタル層2aの比重は、好ましくは0.5〜1.0であり、更に好ましくは0.6〜0.9の範囲、特に好ましくは木質合板と同じ0.7〜0.8程度である。比重が小さいほど発泡モルタル層2aは軽量となり、取り扱いに有利である。

【0038】

次に、発泡モルタル層2aの製造方法について説明する。

【0039】

セメントに水及び減水剤(必要に応じ)を混合し、これに補強繊維2dを加えて混練しセメント混合物を得る。

【0040】

一方、起泡剤にコンプレッサーからのエアーを導入し、所定の倍率、例えば10〜30倍程度に発泡した気泡を作る。

【0041】

この気泡を、上記セメント混合物に加えて撹拌し発泡モルタルを得る。なお、撹拌の途中でセメント混合物の比重を適宜測定し、目標値に近づけるよう、気泡を更に追加することもできる。

【0042】

得られた発泡モルタルを成形金型内に充填し、例えば595mm(幅)×595mm(長さ)×15.0mm(厚み)の板状に成形し、これを養生しながら硬化させる。

【0043】

それにより、多孔質であり補強繊維2dが絡み合った状態で分散されている発泡モルタル層2aが得られる。

【0044】

なお、発泡モルタル層2aを製造するにあたっては、一旦、大きなサイズからなる発泡モルタルブロックを成形し、養生硬化させた後に、所望の厚さ、大きさの板状に切り出すことによって発泡モルタル層2aを製造することもできる。

【0045】

この場合、一つの型枠から最終的に多数枚の発泡モルタル層2aを製作することができ、また養生、硬化もまとめて行うことができるため生産性が向上するという利点がある。

【0046】

また、養生は、通常の養生でもよいし、蒸気養生でもよいし、両者を組み合わせてもよい。また、養生は型枠内で完了させるのではなく、その型枠内で蒸気養生し、ある程度固化した段階、通常は数時間後、型枠から取り出して更に養生すれば、型枠での成形サイクルが短くなり、生産性が向上する。

【0047】

発泡モルタル層2aの両面を被覆する表面補強層2b、2cは、合成樹脂中に補強繊維2dを埋設することによりFRP層を構成しており、発泡モルタル層2aと一体化されている。

【0048】

発泡モルタル層2aに表面補強層2b、2cを形成するには、まず、ロール状に巻き取られたガラスロービングを巻き解き、例えば長さ20mm程度の短繊維に切断し補強繊維2fを得る。

【0049】

次に、搬送装置(図示しない)によって送られてきた発泡モルタル層2aの上面にエアーガンを用いてその補強繊維2fを敷き詰める。

【0050】

次に、補強繊維2fが敷き詰められた状態で液状合成樹脂をノズルから噴射する。

【0051】

それにより、補強繊維2fが液状合成樹脂中に含浸され、硬化後に表面補強層2b、2cが形成される。

【0052】

なお、表面補強層2b、2cの厚みを均一にするために、表面補強層付き発泡モルタル層、すなわち、発泡モルタル板2の両面を押え板にて100〜150kgf/mm2の圧力で20〜40分プレスする。プレス時間が20分を下回るとFRP層の厚みが不均一になり、また、二次発泡によって発泡モルタル層2aとFRP層とが剥離する虞がある。

【0053】

このようにして発泡モルタル層2aの両面を上記表面補強層2b、2cで被覆することにより、発泡モルタル層2aの剛性を高めることができる。

【0054】

表面補強層2b、2c用の補強繊維2fとしては、上記した発泡モルタル層2a用の補強繊維2dと同じ材料を使用することができる。ただし、補強繊維2fの長さについては、スプレーに適した長さ、具体的には、10mm〜50mmの長さのものを使用することが好ましい。

【0055】

また、表面補強層2bは、後述する板状石材をプレスによって接着する際の接着層として機能し、表面補強層2cは、後述する鋼板をプレスによって接着する際の接着層として機能するようになっている。

【0056】

表面補強層2b、2cを構成する合成樹脂としては、例えばポリスチレンフォーム、ポリエチレンフォーム、硬質ポリウレタンフォーム、硬質塩化ビニルフォーム、ユリアフォーム、フェノールフォーム、アクリルフォーム、酢酸セルロースフォーム、その他の発泡性合成樹脂を使用することが好ましいが、ポリスチレン樹脂、ポリエチレン樹脂、硬質ポリウレタン樹脂、硬質塩化ビニル樹脂、ユリア樹脂、フェノール樹脂、フェノールウレタン樹脂、アクリル樹脂、酢酸セルロース樹脂、エポキシ樹脂、その他の非発泡の合成樹脂を採用することも可能である。

【0057】

表面補強層2b、2cを形成するための発泡性合成樹脂の発泡倍率は特に限定はないが、2〜10倍程度が好ましく、表面補強層2b、2cの厚みは0.2〜3.0mm程度に形成することが好ましい。

【0058】

[1-2]板状石材

板状石材3としては各種石材を用いることができ、例えば花崗岩、閃緑岩、ハンレイ岩などの御影石や、大理石等が挙げられる。

【0059】

これらの石材のうちのいずれかを薄板状に切り出して板状石材3にすることができる。

【0060】

板状石材3の厚みは任意であるが、厚みが増すと強度が向上する反面、重量が重くなるため、3mm〜12mm程度にスライスしたものを使用することが好ましい。

【0061】

[1-3]鋼板

鋼板4は、厚さ0.3mm〜1.2mmの亜鉛引き鉄板を使用することができる。また、亜鉛引き鉄板以外にアルミニウム板やステンレス鋼板を使用することもできる。特に、ステンレス鋼板は、フロアパネルを屋外で施工する場合に腐食しない素材として好ましい。また、本発明における上記鋼板4とは、凹凸断面を有する角波鋼板や開口が配列されているパンチングメタルも含まれる。

【0062】

[2]フロアパネルの製造方法

フロアパネルは、予め薄板状に成形された発泡モルタル層2aを用いて作製される。

【0063】

まず、発泡モルタル層2aの平面寸法と略同じ大きさ(発泡モルタル層2aよりも僅かに大きい)の内部空間を有する成形用型枠を用意する。

【0064】

発泡モルタル層2aの上面に、エアガンで補強繊維2fを敷き詰め、次いでその上から発泡性合成樹脂をノズルからスプレーすることにより表面補強層2bを形成する。次いで、押え板でプレスすることにより表面補強層2bの表面を平滑にする。

【0065】

発泡モルタル層2aを反転させて、発泡モルタル層2aの下面についても同様にして表面補強層2cを形成する。

【0066】

次に、表面補強層2b、2cで被覆された発泡モルタル板2をプレス機に搬送する。

【0067】

上記手順によって製作された表面補強層付き発泡モルタル板2の表面に板状石材3を位置決めし、裏面に鋼板4を位置決めし、プレス機によって一体化させる。

【0068】

詳しくは、表面補強層付き発泡モルタル板2の表面にプレスによって板状石材3を接着させ、表面補強層付き発泡モルタル板2の裏面にプレスによって鋼板4を接着させる。

【0069】

なお、上記説明では板状石材3および鋼板4を、後付けにより発泡モルタル板2にプレスにて接着したが、これに限らず、上記押え板で発泡モルタル板2の両面をプレスする際に、板状石材3または鋼板4、あるいはその両方を挟んだ状態でプレスすることもできる。この場合、接着のためのプレス工程を減らすことができる。

【0070】

[3]フロアパネルの静荷重試験

上記製造方法によって得られたフロアパネルの強度試験を行うにあたっては、JIS A 1450の静荷重試験方法を参考に実施し、構成が異なる別のパネルについても同様の試験方法で強度比較のために静荷重試験を行った。

【0071】

[3-1]本発明に係るフロアパネル

パネル寸法:平面寸法500mm×500mm

フロアパネルの構成:(a)+(b)+(c)の順に積層した複合体

(a)板状石材:厚さ3mmの板状にスライスした大理石

(b)表面補強層付き発泡モルタル板:厚さ11.6mmの発泡モルタル層の両面を

厚さ0.2mmの補強繊維入り樹脂層で被覆

(c)鋼板:厚さ0.6mmの亜鉛引き鉄板

【0072】

[3-2]比較用パネル

パネル寸法:平面寸法500mm×500mm

比較用パネルの構成:(b)および(b)′

(b)表面補強層付き発泡モルタル板:厚さ11.6mmの発泡モルタル層の両面を

厚さ0.2mmの補強繊維入り樹脂層で被覆

(b)′表面補強層付き発泡モルタル板:厚さ23.6mmの発泡モルタル板の両面

を厚さ0.2mmの補強繊維入り樹脂層で被覆

【0073】

[3-3]第二の比較用パネル

パネル寸法:平面寸法500mm×500mm

第二の比較用パネルの構成:(a)+(b)の順に積層した複合体

(a)板状石材:厚さ3mmの板状にスライスした大理石

(b)表面補強層付き発泡モルタル板:厚さ11.6mmの発泡モルタル板の両面を

厚さ0.2mmの補強繊維入り樹脂層で被覆

【0074】

[3-4]試験方法

各パネルのコーナー部4箇所を支持点とし、パネルの平面中心部を載荷点として荷重を加える。

【0075】

その載荷点に加圧子(φ50mm)を介して荷重200Nを載荷し、1分間保持したときの変形量を零点とし、それにより零点設定を行う。

【0076】

次に、載荷点に所定荷重3,000Nを加え、変形量を変位測定器で測定する。

【0077】

その後、荷重を200Nに戻して1分間保持したときの変形量を測定し、その値を残留変形量とする。

【0078】

なお、上記所定荷重は、一般的な書棚およびじゅう器の設定を想定した荷重である。

【0079】

[3-5]評価方法

所定荷重を加えたときの変形量が5.0mm(規定値)以下であり、且つ残留変形量が3.0mm以下のものを合格とする。

【0080】

[3-6] 試験結果

【0081】

【表1】

【0082】

表1において、記号“*”は、所定荷重に至る前に変形量が規定値5.0mmを超えたものを示し、値はその規定値を超えた時の荷重kNを示している。また、記号“−”は規定値を超えたため測定不能であることを示している。

【0083】

従来のコンクリート製フロアパネルでは重量が10kg程度になるが、本発明のフロアパネルでは、大理石板と鋼板という剛性の高い材料で発泡モルタル板を挟み込んでいるため、従来のコンクリート製フロアパネルと同等の圧縮強度を保持しつつ軽量化を実現することができる。

【0084】

また、載荷時の変形量(たわみ)が最大で2.0mm以下と極めて寸法精度が高いためガタツキが発生せず、また、フロアパネルを多数枚連結しても継ぎ目部分に段差の生じる虞がなく、施行性もよい。

【0085】

また、フロアパネルの主要部が無機質材料(大理石、発泡モルタル板)で構成されているため、不燃処理が不要となる。

【0086】

また、従来のコンクリート製フロアパネルのように、パネル内に補強用の鉄筋やエキスパンドメタル等を埋設する必要がないため、複雑な工程を経ずに簡単にフロアパネルを製造することができ、製造コストを削減することができる。

【0087】

また、フロアパネルの裏面に鋼板が備えられているため、その鋼板から支持脚を垂下させれば、簡単にフリーアクセスフロアを製造することができる。

【0088】

[4]フロアパネルの他の形態

図3〜図8はフロアパネルの他の形態を示した断面図である。

【0089】

図3に示す第2のフロアパネルは、図1に示したフロアパネル1の下面にさらに発泡モルタル板2が積層され一体化されたものである。

【0090】

このフロアパネルによれば、板状石材3および鋼板4がパネルの上部寄り、すなわち荷重が作用する側に剛性の高い部材が配置されているため、フロアパネルに加わる荷重に対し有効に対抗することができ、荷重が加わった際の最大変位量を減少させることができる。

【0091】

図4に示す第3のフロアパネルは、図1に示したフロアパネル1における板状石材3と鋼板4との間に発泡モルタル板2が2枚積層され、一体化されたものである。

【0092】

OAフロアの厚みは通常23〜27mm程度であるが、このように発泡モルタル板2を重ね合わせることで簡単にOAフロア用に厚みを調整することができる。しかも、下面に鋼板4を配置しているため、引張強度も向上させることができる。

【0093】

図5に示す第4のフロアパネルは、図1に示したフロアパネル1における板状石材3と鋼板4との間に発泡モルタル板2が3枚積層され一体化されたものである。

【0094】

発泡モルタル板2の強度はその厚さに依存するため、このように、発泡モルタル板2の積層枚数を増やすことでフロアパネルの圧縮強度を高めることができる。

【0095】

図6に示す第5のフロアパネルは、上記第3のフロアパネル1の下面にさらに発泡モルタル板2が積層され一体化されたものである。

【0096】

このフロアパネルによれば、第2のフロアパネルの長所と第3のフロアパネルの長所を組み合わせることができる。

【0097】

図7に示す第6のフロアパネルは、図1に示したフロアパネル1における板状石材3と鋼板4との間に発泡モルタル板2が4枚積層され一体化されたものである。

【0098】

このフロアパネルによれば、第4のフロアパネルの圧縮強度をさらに高めることができる。

【0099】

図8に示す第7のフロアパネルは、第5のフロアパネルの下面にさらに発泡モルタル板2が一枚積層され、その発泡モルタル板2の下面に第2の鋼板(第2の金属板)4’が積層され一体化されたものである。上記第2の鋼板4’は、上記鋼板4と同様、亜鉛引き鉄板に限らず、アルミニウム板、ステンレス鋼板を使用することができ、パンチングメタルも含まれる。

【0100】

また、上記鋼板4、4’としてパンチングメタルを使用したフロアパネルによれば、パンチングメタルのパンチング孔にも表面補強層の樹脂が入り込むため、表面補強層との接着性がより高められ鋼板と表面補強層とが剥離しにくくなる。その結果、鋼板と表面補強層との相乗効果によってフロアパネルの剛性を確保することができる。

【0101】

上記したように、本発明のフロアパネルは、簡単にその積層構造を変更することができ、発泡モルタル板2の積層数、鋼板の枚数を増やすことにより、簡単に強度を調整することができるため、屋内または屋外用フロアパネルとして広範囲に使用することができる。

【符号の説明】

【0102】

1 フロアパネル

2 発泡モルタル板

2a 発泡モルタル層

2b 表面補強層

2c 表面補強層

2d 補強繊維

2e 気泡

2f 補強繊維

3 板状石材

4 鋼板(金属板)

4’第2の鋼板(第2の金属板)

【特許請求の範囲】

【請求項1】

多孔質の発泡モルタル板と、上記発泡モルタル板の表側全面に接合された板状石材と、上記発泡モルタル板の裏面全体に接合された金属板とを有し、

上記発泡モルタル板は、発泡モルタル層とその発泡モルタル層の表裏両面に形成される表面補強層との積層構造体から構成され、

上記発泡モルタル層中に補強繊維が分散状態で含まれ、上記表面補強層は、補強繊維を埋設した合成樹脂から構成されていることを特徴とするフロアパネル。

【請求項2】

上記金属板の裏側全面にさらに上記発泡モルタル板が接合されている請求項1に記載のフロアパネル。

【請求項3】

上記発泡モルタル板が複数枚積層されたものから構成されている請求項1または2に記載のフロアパネル。

【請求項4】

上記金属板の裏面全面に接合された上記発泡モルタル板の裏側全面に第2の金属板が接合されている請求項2または3に記載のフロアパネル。

【請求項5】

上記表面補強層を形成している合成樹脂が、発泡性合成樹脂である請求項1に記載のフロアパネル。

【請求項6】

上記金属板がパンチングメタルからなる請求項1に記載のフロアパネル。

【請求項7】

上記第2の金属板がパンチングメタルからなる請求項4に記載のフロアパネル。

【請求項1】

多孔質の発泡モルタル板と、上記発泡モルタル板の表側全面に接合された板状石材と、上記発泡モルタル板の裏面全体に接合された金属板とを有し、

上記発泡モルタル板は、発泡モルタル層とその発泡モルタル層の表裏両面に形成される表面補強層との積層構造体から構成され、

上記発泡モルタル層中に補強繊維が分散状態で含まれ、上記表面補強層は、補強繊維を埋設した合成樹脂から構成されていることを特徴とするフロアパネル。

【請求項2】

上記金属板の裏側全面にさらに上記発泡モルタル板が接合されている請求項1に記載のフロアパネル。

【請求項3】

上記発泡モルタル板が複数枚積層されたものから構成されている請求項1または2に記載のフロアパネル。

【請求項4】

上記金属板の裏面全面に接合された上記発泡モルタル板の裏側全面に第2の金属板が接合されている請求項2または3に記載のフロアパネル。

【請求項5】

上記表面補強層を形成している合成樹脂が、発泡性合成樹脂である請求項1に記載のフロアパネル。

【請求項6】

上記金属板がパンチングメタルからなる請求項1に記載のフロアパネル。

【請求項7】

上記第2の金属板がパンチングメタルからなる請求項4に記載のフロアパネル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−87555(P2013−87555A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−230992(P2011−230992)

【出願日】平成23年10月20日(2011.10.20)

【出願人】(398062574)カナフレックスコーポレーション株式会社 (62)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月20日(2011.10.20)

【出願人】(398062574)カナフレックスコーポレーション株式会社 (62)

【Fターム(参考)】

[ Back to top ]