フロス法硬質ポリウレタンフォームの製造装置

【課題】圧縮又は液化された不活性ガスを発泡剤として使用し、不活性ガスの供給と発泡機の動作との連動化を可能にしたフロス法硬質ポリウレタンフォームの製造装置を提供する。

【解決手段】発泡剤として不活性ガスを定量供給する発泡剤供給手段と、不活性ガスとポリオール組成物を混合させて発泡ポリオール組成物とした後、発泡ポリオール組成物とポリイソシアネート成分とを混合して硬質ポリウレタンフォームを吐出する発泡手段を備える硬質ポリウレタンフォームの製造装置であり、発泡手段は不活性ガスを定量供給する無脈動定量ポンプと、ポリオール組成物を圧縮して供給する圧縮用シリンダを有し、発泡手段と発泡剤供給手段との間には不活性ガスの発泡剤供給手段への供給を調節する第1開閉弁と不活性ガスを大気中に排出する第2開閉弁が設けられ、圧縮用シリンダの動作を感知して第1、第2開閉弁の開閉を制御する制御手段を備える。

【解決手段】発泡剤として不活性ガスを定量供給する発泡剤供給手段と、不活性ガスとポリオール組成物を混合させて発泡ポリオール組成物とした後、発泡ポリオール組成物とポリイソシアネート成分とを混合して硬質ポリウレタンフォームを吐出する発泡手段を備える硬質ポリウレタンフォームの製造装置であり、発泡手段は不活性ガスを定量供給する無脈動定量ポンプと、ポリオール組成物を圧縮して供給する圧縮用シリンダを有し、発泡手段と発泡剤供給手段との間には不活性ガスの発泡剤供給手段への供給を調節する第1開閉弁と不活性ガスを大気中に排出する第2開閉弁が設けられ、圧縮用シリンダの動作を感知して第1、第2開閉弁の開閉を制御する制御手段を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建造物や構築物にスプレー又は注入発泡法により現場施工して硬質ポリウレタンフォーム層を形成する硬質ポリウレタンフォームの製造装置に関するものである。

【背景技術】

【0002】

保温を必要とする倉庫、畜舎、タンク設備などの建造物や構築物の屋根、壁面、床等を断熱すべき基体とし、その基体表面に断熱材として硬質ポリウレタンフォームを現場施工する技術として、スプレー発泡法が周知である。スプレー発泡法においては、オゾン層を破壊するフロン化合物に代えて、HFC化合物、例えば1,1,1,2−テトラフルオロエタン(HFC−134a)を発泡剤として使用する技術が公知であるが、コスト的に高いものである。低コストの発泡剤として二酸化炭素を使用したスプレー発泡法も公知である(特許文献1、2など)。

【0003】

ここで、発泡機から硬質ポリウレタンフォームを吐出する際に、当該発泡機の動作と、ボンベからのHFC−134aガスの供給とを連動化させる方法としては、フロスポンプの使用が挙げられる。即ち、両者の連動化は、発泡機に設けられているポリオール組成物の圧縮用シリンダーにフロスポンプのアームを連結させ、当該発泡機が硬質ポリウレタンフォームを吐出する際に、このシリンダーが動作することにより、フロスポンプを稼働させ、HFC−134aガスとポリオール組成物とを混合させていた。

【0004】

しかし、例えば、発泡剤として二酸化炭素を用いる場合、当該二酸化炭素を供給する装置には、これを送り出す為のポンプが設置される。この為、二酸化炭素の供給と発泡機の動作との連動化の為に用いるフロスポンプの使用が不可能となり、発泡剤として二酸化炭素を用いる場合には、両者の連動化が困難になるという問題がある。

【0005】

【特許文献1】特開2002−327439号公報

【特許文献2】特開2003−082050号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、フロン代替品として圧縮又は液化された不活性ガスを発泡剤として使用し、高圧ガス保安法を遵守した設備の使用により、従来のフロスポンプを用いずに、不活性ガスの供給と発泡機の動作との連動化を可能にした、完全ノンフロン化のフロス法硬質ポリウレタンフォームの製造装置を提供することにある。

【課題を解決するための手段】

【0007】

本願発明者等は、前記従来の問題点を解決すべく、フロス法硬質ポリウレタンフォームの製造装置について検討した。その結果、下記の方法を採用することにより前記目的を達成できることを見出して、本発明を完成させるに至った。

【0008】

即ち、本発明に係るフロス法硬質ポリウレタンフォームの製造装置は、前記の課題を解決する為に、発泡剤として所定圧力に圧縮又は液化された不活性ガスを定量供給する発泡剤供給手段と、前記不活性ガスとポリオール組成物を混合させて発泡ポリオール組成物とした後、当該発泡ポリオール組成物とポリイソシアネート成分とを混合して硬質ポリウレタンフォームを吐出する発泡手段とを備えるフロス法硬質ポリウレタンフォームの製造装置であって、前記発泡手段は、前記不活性ガスを定量供給する無脈動定量ポンプと、前記ポリオール組成物を圧縮して供給する為の圧縮用シリンダーを有し、前記発泡手段と発泡剤供給手段との間には、前記不活性ガスの発泡剤供給手段への供給を調節する第1開閉弁と、前記不活性ガスを大気中に排出する第2開閉弁とが設けられており、前記第1開閉弁及び第2開閉弁には、前記圧縮用シリンダーの動作を感知して当該第1開閉弁及び第2開閉弁の開閉を制御する制御手段が接続されていることを特徴とする。

【0009】

前記構成において、発泡手段から硬質ポリウレタンフォームを吐出する際には、先ず、発泡剤としての不活性ガスとポリオール組成物とが混合されて発泡ポリオール組成物が生成される。このとき、前記圧縮用シリンダーはポリオール組成物を圧縮して供給するためのものであり、硬質ポリウレタンフォームが発泡手段から吐出されているときは動作している。一方、制御手段は、この圧縮用シリンダーの動作状態を感知して、第1開閉弁及び第2開閉弁の開閉の制御を行う。第1開閉弁は不活性ガスの発泡剤供給手段への供給を調節するものであり、第2開閉弁は発泡手段に不活性ガスを供給しない場合に、大気中に排出するものである。当該制御を行うことにより、例えば、発泡手段から硬質ポリウレタンフォームが吐出されている状態のときは、第1開閉弁を開状態にすると共に、第2開閉弁を閉状態にして、不活性ガスの発泡手段への供給を可能にする。その一方、硬質ポリウレタンフォームを吐出させないときは、第1開閉弁を閉状態にすると共に、第2開閉弁を開状態にして、不活性ガスの発泡手段への供給を停止させる。即ち、前記構成であると、発泡手段の動作と発泡剤供給手段による不活性ガスの供給とを連動化させ、不活性ガスの発泡手段への供給を適時的に行うことが可能になる。

【0010】

尚、前記構成においては、圧縮又は液化された不活性ガスを発泡剤として使用しており、例えば液状の二酸化炭素を発泡剤として用いた場合の様に、ポリオール組成物との接触混合の際に、急激な体積膨張を伴うことがない。従って、発泡手段から発泡ポリオール組成物を吐出する際に、その内部での挙動の不安定化を抑制し、発泡ポリオール組成物とポリイソシアネート成分との撹拌時の撹拌効率を大幅に向上できる。その結果、発泡ポリオール組成物の液温も低く抑えることができ、硬質ポリウレタンフォームの発泡の際の内部発熱温度の低減が図れる。

【0011】

前記不活性ガスが二酸化炭素であり、前記発泡剤供給手段には二酸化炭素を液化させる為の冷却部と、前記無脈動定量ポンプ通過後の液化された二酸化炭素を気化させる加熱部とが設けられていることが好ましい。

【0012】

特許文献1、2においては、二酸化炭素を供給する定量ポンプとしてシリンダー型のポンプが示されているが、係るポンプを使用すると必然的に脈動が発生し、スプレーによる吹き付け施工において吹き付けを安定して行うことが困難である。しかし、前記構成を採用することにより、圧縮された不活性ガスを脈動することなく定量供給できるので、施工開始直後から安定したフロス発泡が可能であり、施工性を一層良好なものにできる。

【0013】

前記制御手段はシーケンサーであり、前記発泡手段が硬質ポリウレタンフォームを吐出し、前記圧縮用シリンダーが動作している場合には、第1開閉弁を開状態とする一方、第2開閉弁を閉状態とし、前記発泡手段が硬質ポリウレタンフォームを吐出せず、前記圧縮用シリンダーが静止している場合には、第1開閉弁を閉状態とする一方、第2開閉弁を開状態とする制御を行うことが好ましい。

【0014】

前記制御手段は、前記圧縮用シリンダーの動作位置を検出するレーザーセンサーを有することが好ましい。

【発明を実施するための最良の形態】

【0015】

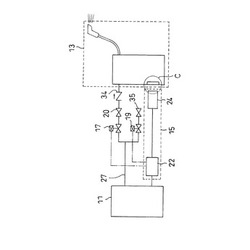

本発明の硬質ポリウレタンフォームの製造装置について説明する。また以下では、不活性ガスとして二酸化炭素ガスを例にして述べる。図1は、本実施の形態に係る硬質ポリウレタンフォームの製造装置の好適な実施形態を示した模式図である。図2は、前記硬質ポリウレタンフォームの製造装置における不活性ガスの発泡剤供給手段の好適な実施態様を示す模式図である。図3は、前記硬質ポリウレタンフォームの製造装置における発泡手段の好適な実施態様を示す模式図である。

【0016】

先ず、図1に示すように、本実施の形態に係る製造装置は、発泡剤としての不活性ガスを定量供給する発泡剤供給装置(発泡剤供給手段)11と、硬質ポリウレタンフォームを吐出する発泡機(発泡手段)13と、前記発泡機13に対する不活性ガスの供給を制御する制御手段15とを少なくとも備える。

【0017】

前記発泡剤供給装置11は、図2に示すように、液化炭酸ガスが貯蔵されているボンベ12と二酸化炭素供給装置10とを備え、二酸化炭素ガスはボンベ12からバルブ21、配管23を通じて二酸化炭素供給装置10に送られる。二酸化炭素供給装置10は、例えば、二酸化炭素を冷却して液状に維持する液化装置16と液状の二酸化炭素を定量的に送り出す無脈動定量ポンプ18とを備えており、液化装置16と無脈動定量ポンプ18を接続する配管25は、液化された二酸化炭素が気化しないように冷却ないし断熱保冷されている。液化装置16と配管25を冷却する冷却装置(チラー)は図示していない。尚、ボンベ12から液化装置16に送られる二酸化炭素は、液体、気体、液体と気体の混合物のいずれであってもよい。

【0018】

無脈動定量ポンプ18から吐出された二酸化炭素は、配管27中において、完全に気化し、気体状態(超臨界状態、亜臨界状態、液体状態のいずれでもない。)で送り出される。配管27は、発泡機13に接続する側と大気中の排出される側とに流路が別れている。前者の流路には、第1開閉弁としての第1電磁弁17、ニードル弁20及び逆止弁34が順次設けられている。後者の流路には、二酸化炭素ガスを大気中に排出する為の第2開閉弁として第2電磁弁19と、ニードル弁35とが順次設けられている。配管27では冷却は行われない。無脈動定量ポンプ18としては特に限定されず、市販品等を使用することができる。シリンダー型でないものが好ましい。

【0019】

前記発泡機13は、図3に示すように、ポリオール組成物貯蔵装置14と、ポリイソシアネート成分を貯蔵するポリイソシアネート貯蔵装置41とを備えている。配管27を介して発泡剤供給装置11から定量供給される二酸化炭素ガスは、発泡機13においてポリオール組成物31と混合される。図3において、二酸化炭素ガスはP点で3方コックにより流路を切り換えてポリオール組成物31と混合可能に構成されている。

【0020】

本発明に於いて、二酸化炭素ガスの供給が発泡機13の動作と連動して適時的に行われることを可能にする為、図1に示す制御手段15が設けられている。当該制御手段15は、前記第1電磁弁17及び第2電磁弁19の開閉動作を制御する。

【0021】

制御手段15は、第1電磁弁17及び第2電磁弁19の開閉動作を直接制御するシーケンサー22と、発泡機13に設けられている圧縮用シリンダーの動作を検知するレーザーセンサー24とを備える。シーケンサー22は、レーザーセンサー24が圧縮用シリンダーの動作を検知した場合は、第1電磁弁17を開状態とする一方、第2電磁弁19を閉状態とする。また、圧縮用シリンダー33の静止を検知した場合は、第1電磁弁17を閉状態とする一方、第2電磁弁19を開状態とする。

【0022】

図4(a)に、発泡機13に於ける圧縮用シリンダー近傍の様子を示す。同図(a)に示す圧縮用シリンダー33は、ポリオール組成物を圧縮して供給する為のものである。この圧縮用シリンダー33には、その延在方向と平行となる様に、プレート32が設けられている。当該プレート32のレーザーセンサー24側の表面には、図4(b)に示すように、白地に等間隔で黒線が設けられている。各黒線の距離としては特に限定されず、例えば2〜6mmの範囲内であることが好ましい。プレート32の長さLは特に限定されず、例えば、300mmに設定される。また、圧縮用シリンダー33とプレート32との距離dは特に限定されず、例えば、50mmに設定される。また、レーザーセンサー24とプレート32の距離Dは特に限定されず、例えば、10mmに設定される。

【0023】

レーザーセンサー24による圧縮用シリンダー33の動作の検知は、次の通りである。即ち、発泡機13が硬質ポリウレタンフォームを吐出している状態では、ポリオール組成物を発泡剤である不活性ガスと混合させる為に、ポリオール組成物貯蔵装置14からポリオール組成物が供給される。このとき、ポリオール組成物は所定の圧力に圧縮して供給されるため、圧縮用シリンダー33が図4(a)中の矢印で示す左右方向に往復動作を行う。この圧縮用シリンダー33の往復動作に連動して、当該シリンダー33に固定されたプレート32も矢印で示す左右方向に往復動作をする。このとき、レーザーセンサー24からはレーザー光がプレート32表面に照射され、当該プレート32により反射されたレーザー光の受光量の変化を検知する。受光量の変化は、プレート32の表面に一定間隔で設けられた黒線が設けられており、かつ、このプレート32が左右方向に往復動作することで生じる。

【0024】

第1電磁弁17が開状態となって発泡機13に供給される二酸化炭素ガスが配管26Aを介して供給される場合、合流点Aにおいて二酸化炭素ガスとポリオール組成物31が混合されて発泡ポリオール組成物が形成され、温度調節装置37を通過して所定温度に調節された発泡ポリオール組成物が配管39を通じて注入装置(又はスプレー装置)に送られる。合流点Aの下流位置には、スタティックミキサーなどの混合装置を設けてもよい。

【0025】

また、配管26Bを使用する場合、合流点Bにおいて二酸化炭素ガスとポリオール組成物31が混合されて発泡ポリオール組成物が形成される。この場合、ポリオール組成物31は温度調節装置37を通過して所定温度に調節された後に合流点Bにおいて二酸化炭素と混合されて発泡ポリオール組成物となり、配管39を通じて注入装置等に送られる。配管39を通じて供給される発泡ポリオール組成物は、注入装置等によりポリイソシアネート成分と吐出、混合して基体に吹き付けることによりフロス法硬質ポリウレタンフォームが形成される。

【0026】

尚、発泡ポリオール組成物はポリイソシアネート成分との混合前に加熱して所定温度に調整する。加熱は二酸化炭素との混合前のポリオール組成物31を例えばB位置で行ってもよく、二酸化炭素と混合した発泡ポリオール組成物の状態で、A位置で行ってもよい。スプレー発泡時の安定性が優れている点で、二酸化炭素と混合した発泡ポリオール組成物をA位置で加熱することがより好ましい。発泡ポリオール組成物の温度は50℃以下、30℃以上であることが好ましい。

【0027】

ボンベ12に於ける液化炭酸ガスの充填圧力は、4〜6MPaであることが好ましい。また、ボンベ12に於ける液化炭酸ガスの温度は、6〜22℃であることが好ましい。

【0028】

また、ボンベ12のバルブ21から二酸化炭素供給装置10の無脈動定量ポンプ18までの二酸化炭素の圧力は、冷却により実質的に液状になればよく、ボンベ12の充填圧力を考慮すると4〜7MPaであることが好ましく、4.5〜6.5MPaであることがより好ましい。また液化装置16における冷却温度は−20〜0℃であることが好ましく、−15〜−5℃であることがより好ましい。

【0029】

無脈動定量ポンプ18から合流点Aまでの配管27中の二酸化炭素ガスの圧力は、4〜10MPaであることが好ましく、5〜6MPaであることがより好ましい。温度は、完全に気化する温度であり、圧力に応じて調整するものであるが、14〜30℃が好ましく、20〜30℃がより好ましい。無脈動定量ポンプ18から合流点Aまでの配管27中の二酸化炭素ガスの圧力と温度は、発泡ポリオール組成物中に二酸化炭素ガスの微細気泡が形成されるように設定する。無脈動定量ポンプ18としては、例えば2ないし3連のプランジャーを備えた無脈動定量ポンプを使用することが好ましい。

【0030】

前記ポリイソシアネート成分は、温度調節装置43を通過して所定温度に調節され、配管42を通じて供給される。前記発泡ポリオール組成物とポリイソシアネート成分との混合は、例えば、現場発泡の場合は特に中圧吐出(5〜7MPa程度)の攪拌混合で行われることが好ましい。また、撹拌混合としては、ヘリカル回転式、ピン付き回転式等の撹拌混合が挙げられる。本発明の硬質ポリウレタンフォームの製造時には、中圧発泡機等を使用して、工場生産や現場発泡を行うことが可能である。

【0031】

本発明の製造方法により製造する硬質ポリウレタンフォームないしポリイソシアヌレートフォーム(断熱材として)の密度は、50〜110kg/m3であることが好ましく、55〜90kg/m3であることがより好ましい。係る密度を達成するための炭酸ガスの供給量は、発泡原液組成物(発泡ポリオール組成物+ポリイソシアネート成分)中、0.3〜1.5重量%、より好ましくは0.5〜1.0重量%である。

【0032】

本発明において、発泡剤として使用する不活性ガスは、例えば、二酸化炭素、窒素、希ガス等である。また、希ガスとしては、ヘリウム、ネオン、アルゴン、クリプトン、キセノン、ラドンが挙げられる。例示した各不活性ガスは、1種又は2種以上を混合して用いることができる。前記に例示した不活性ガスのうち、本発明では、熱伝導率が比較的低く、取り扱いが容易な点から二酸化炭素が好ましい。尚、本発明の不活性ガスに於いてはフロンが除かれる。本発明の硬質ポリウレタンフォームの製造方法は、ノンフロンフロス発泡を可能にするものである。

【0033】

不活性ガスの圧力は、ポリオール組成物の液圧が3.5〜6MPaの場合に、ポリオール組成物との混合直前に於いて、4〜6.5MPaであることが好ましい。圧力を6.5MPa以下にすることにより、ホースから発泡ポリオール組成物を吐出する際の勢いが大きくなり過ぎるのを防止し、良好な作業性を確保することができる。その一方、不活性ガスの圧力を4MPa以上にすることにより、撹拌性の低下を防止し、正常な発泡を維持することができる。

【0034】

不活性ガスの流量は、例えば、不活性ガスがCO2の場合、ポリオール組成物との混合直前に於いて、20〜70g/minであることが好ましく、30〜50g/minであることがより好ましい。不活性ガスの流量が20g/min未満であると、充分な発泡ができないため、良好な発泡体が得られない。その一方、70g/minを越えると、フォーム密度が低下し、フォーム物性に影響を与えるため好ましくない。尚、前記不活性ガスの流量は、ポリオール組成物が2〜4kg/分(1〜1.75wt%/ポリオールwt%)の場合に対応する。

【0035】

また、発泡剤としては、水を併用することが好ましい。水の使用量は特に限定されないが、ポリオール組成物100重量部に対して、0.5〜3.5重量部が好ましく、1〜2.5重量部がより好ましい。水の使用量が0.5重量部未満であると、ポリイソシアネート成分と反応して発生する炭酸ガスの生成量が少なくなり、得られる発泡合成樹脂の軽量化が図られない場合がある。その一方、使用量が3.5重量部を超えると、ポリオール組成物との混合により反応して発生するCO2ガスが多くなり、極端な密度の低下、及びポリウレタンフォーム物性の強度特性面の低下が生じる場合がある。

【0036】

本発明において使用するポリオール組成物は、ポリオール化合物、触媒、整泡剤を含み、必要に応じて架橋剤、難燃剤等のポリウレタンフォームの分野における公知の添加剤を含有する。ポリオール組成物に発泡剤である圧縮された不活性ガスを混合して発泡ポリオール組成物が形成される。

【0037】

不活性ガスと接触する際のポリオール組成物の液温は、30〜50℃であることが好ましく、35〜40℃であることがより好ましい。50℃を超えると内部発熱温度が上昇し、硬質ポリウレタンフォームが焼ける場合がある。また、液温を30℃未満であると、発泡スピード(反応性)の極端な遅延化や原液粘度の上昇による撹拌効率低下等により施工性不良となる場合がある。尚、液温を30〜40℃にすることにより、硬質ポリウレタンフォームの発泡の際の内部発熱温度を15〜20℃程度低減することができる。

【0038】

ポリオール化合物としては、硬質ポリウレタンフォームないしイソシアヌレートフォーム用のポリオール化合物として公知のポリエーテルポリオール、ポリエステルポリオール等のポリオール化合物を限定なく使用することができる。ポリエーテルポリオール化合物としては、脂肪族ポリエーテルポリオール、脂肪族アミンポリオール、芳香族アミンポリオール、芳香族ポリエーテルポリオール等が公知であり、使用可能である。ポリオール化合物は、単独で使用してもよく、2種以上を併用してもよい。併用するポリオール化合物は、単独の開始剤を使用して製造したものを混合してもよく、開始剤を混合して製造したものであってもよい。

【0039】

脂肪族ポリエーテルポリオールは、エチレングリコール、1,4−ブタンジオール等のグリコール類、トリメチロールプロパン、グリセリン等のトリオール類、ペンタエリスリトール等の4官能アルコール類、ソルビトール、シュークロース等5官能以上の多価アルコール類から選択される少なくとも1種の低分子量多価アルコールを開始剤としてエチレンオキサイド、プロピレンオキサイドの少なくとも1種を開環付加させたポリオール化合物である。

【0040】

脂肪族ポリエーテルポリオールの水酸基価は、2官能、3官能のポリオール化合物については50〜600mgKOH/gであることが好ましく、4官能以上のポリオール化合物については300〜600mgKOH/gであることが好ましい。

【0041】

脂肪族アミンポリオールとしては、アルキレンジアミン系ポリオールや、アルカノールアミン系ポリオールが例示される。これらのポリオール化合物は、アルキレンジアミンやアルカノールアミンを開始剤としてエチレンオキサイド、プロピレンオキサイド等の環状エーテルの少なくとも1種を開環付加させた末端水酸基の多官能ポリオール化合物である。アルキレンジアミンとしては、公知の化合物が限定なく使用できる。具体的にはエチレンジアミン、プロピレンジアミン、ブチレンジアミン、ヘキサメチレンジアミン、ネオペンチルジアミン等の炭素数が2〜8のアルキレンジアミンの使用が好適である。これらの中でも、炭素数の小さなアルキレンジアミンの使用がより好ましく、特にエチレンジアミン、プロピレンジアミンを開始剤としたポリオール化合物の使用が好ましい。アルカノールアミンとしては、モノエタノールアミン、ジエタノールアミン、トリエタノールアミンが例示される。アルキレンジアミンを開始剤としたポリオール化合物の官能基数は4であり、アルカノールアミンを開始剤としたポリオール化合物の官能基数は3であり、これらの混合物では官能基数は3〜4となる。脂肪族アミンポリオールの水酸基価は、300〜600mgKOH/gであることが好ましい。

【0042】

芳香族ポリエーテルポリオールは、ヒドロキノン、ビスフェノールA、キシリレングリコール等の芳香族化合物を開始剤として、上記の脂肪族ポリエーテルポリオールなどと同様にして製造する。芳香族ポリエーテルポリオールの水酸基価は300〜600mgKOH/gであることが好ましい。

【0043】

芳香族アミンポリオールは、芳香族ジアミンを開始剤としてエチレンオキサイド、プロピレンオキサイド等の環状エーテルの少なくとも1種を開環付加させた末端水酸基の多官能ポリエーテルポリオール化合物である。開始剤としては、公知の芳香族ジアミンを限定なく使用することができる。具体的には2,4−トルエンジアミン、2,6−トルエンジアミン、ジエチルトルエンジアミン、4,4’−ジアミノジフェニルメタン、p−フェニレンジアミン、o−フェニレンジアミン、ナフタレンジアミン等が例示される。これらの中でも得られる硬質ポリウレタンフォームの断熱性と強度などの特性が優れている点でトルエンジアミン(2,4−トルエンジアミン、2,6−トルエンジアミン又はこれらの混合物)の使用が特に好ましい。芳香族アミンポリオールの官能基数は4であり、水酸基価は300〜600mgKOH/gであることが好ましい。

【0044】

ポリエステルポリオールは、グリコールと芳香族ジカルボン酸から構成される。グリコールとしては、エチレングリコール、1,2−ないし1,3−プロピレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール、ジエチレングリコール、トリエチレングリコール、平均分子量150〜500のポリオキシエチレングリコールが例示される。また芳香族ジカルボン酸としては、テレフタル酸、イソフタル酸、オルトフタル酸、ナフタレンジカルボン酸等が例示される。このようなエステルポリオールは、従来一般的に使用されている芳香族ジカルボン酸とエチレングリコールやジエチレングリコールから構成されるエステルポリオールと同様な製造方法にて製造可能である。

【0045】

必要に応じて本発明の硬質ポリウレタンフォーム用ポリオール組成物を構成する架橋剤としてはポリウレタンの技術分野において使用される低分子量多価アルコールが使用可能である。具体的には、トリメチロールプロパン、グリセリン、ペンタエリスリトール、トリエタノールアミン等が例示される。

【0046】

本発明の硬質ポリウレタンフォームの製造に際しては、上記成分の他に、当業者に周知の触媒、難燃剤、着色剤、酸化防止剤等が使用可能である。

【0047】

触媒としては、N−アルキルポリアルキレンポリアミン類、ジアザビシクロウンデセン(DBU)、N,N−ジメチルシクロヘキシルアミン(ポリキャット−8)、トリエチレンジアミン、N−メチルモルホリン等の第3級アミン類、イミダゾール誘導体を使用することが好ましい。また、ポリウレタン分子の構造において難燃性向上に寄与するイソシアヌレート結合を形成する触媒の使用も好ましく、例えば酢酸カリウム、オクチル酸カリウム等の脂肪酸アルカリ金属塩触媒、第4級アンモニウム塩触媒が例示できる。

【0048】

本発明においては、さらに難燃剤を添加することも好ましい態様であり、好適な難燃剤としては、有機リン酸エステル類が例示される。有機リン酸エステル類は、可塑剤としての作用も有し、従って硬質ポリウレタンフォームの脆性改良の効果も奏することから、好適な添加剤である。またポリオール組成物の粘度低下効果も有する。かかる有機リン酸エステル類としては、リン酸のハロゲン化アルキルエステル、アルキルリン酸エステルやアリールリン酸エステル、ホスホン酸エステル等が使用可能である。

【実施例】

【0049】

<硬質ポリウレタンフォーム製造例>

(実施例1、2)

市販の硬質ポリウレタンフォーム原液(ソフラン−R、ポリオール182−100LC1、イソシアネートS−220NC:東洋ゴム工業製)を使用し、図1〜4に示した硬質ポリウレタンフォームの製造装置を使用して現場発泡法によりフロス法硬質ポリウレタンフォームを作製した。二酸化炭素とポリオール組成物との混合位置は、それぞれ図3に示したP点とした。発泡ポリオール組成物とポリイソシアネート成分は同じ温度に調整して使用した。また、CO2温度は、二酸化炭素供給装置10の出口における温度である。尚、実施例1は気温29℃で、実施例2は気温13℃の環境下で行った。

【0050】

(比較例1)

比較例1に於いては、発泡機の動作と、ボンベからのHFC−134aガスの供給とを連動化させる方法として、フロスポンプを用いた。即ち、発泡機に設けられているポリオール組成物の圧縮用シリンダーにフロスポンプのアームを連結させ、当該発泡機が硬質ポリウレタンフォームを吐出する際に、このシリンダーが動作することにより、フロスポンプを稼働させ、HFC−134aガスとポリオール組成物とを混合させた。

【0051】

(比較例2)

本比較例2に於いては、図1に示す硬質ポリウレタンフォームの製造装置に於いて、制御手段15、第1電磁弁17、第2電磁弁19等を設けず、手動で発泡剤の供給の有無を切り換えたこと以外は、前記実施例1と同様にして行った。

【0052】

<評価>

(圧縮強度)

JIS K 7220に準拠して測定した。

【0053】

(施工性)

注入発泡時に施工開始当初から所定のスプレーパターンで施工が行えるか否かを目視で評価した。

【0054】

(熱伝導率)

熱伝導率測定装置AUTO−Λ HC−074(英弘精機社製)を使用し、測定条件は、JIS A 9511に準拠して熱伝導率(W/m・K)を測定した。

【0055】

(フォームセル状態)

HFC−134aフロス発泡によるウレタンのフォーム外観(セルの細かさ)を基準(○)とした場合に、各実施例及び比較例において形成されたフォーム外観のセルが細かい場合を良好(◎)とし、粗い場合を不良(△)として評価した。

【0056】

<評価結果>

実験条件と評価結果を表1に示した。その結果、実施例1、2では発泡ガンのガン先からの吐出状態及び発泡状態は良好で安定しており、施工性も良好であることが確認された。即ち、不活性ガスとして二酸化炭素を用い、発泡剤供給装置に無脈動定量ポンプを内蔵した場合にも、比較例1で示したフロスポンプを用いる場合とほぼ同様の結果を示すことが確認された。また、比較例2で示した手動による場合では、ガン先からの吐出状態が安定せず、発泡状態にバラツキがあり、施工性も不良であることが確認された。

【0057】

【表1】

【図面の簡単な説明】

【0058】

【図1】本発明の実施の一形態に係る硬質ポリウレタンフォームの製造装置の好適な実施形態を示した模式図である。

【図2】前記硬質ポリウレタンフォームの製造装置における不活性ガスの発泡剤供給装置の好適な実施態様を示す模式図である。

【図3】前記硬質ポリウレタンフォームの製造装置における発泡機の好適な実施態様を示す模式図である。

【図4】同図(a)は発泡機13に於ける圧縮用シリンダー近傍の様子を示す説明図であり、同図(b)は圧縮用シリンダーに固定されるプレートを模式的に示す概略図である。

【符号の説明】

【0059】

10 二酸化炭素供給装置

11 発泡剤供給装置(発泡剤供給手段)

12 ボンベ

13 発泡機(発泡手段)

14 ポリオール組成物貯蔵装置

15 制御手段

16 液化装置

17 第1電磁弁(第1開閉弁)

18 無脈動定量ポンプ

19 第2電磁弁(第2開閉弁)

20 ニードル弁

21 バルブ

22 シーケンサー

23 配管

24 レーザーセンサー

25〜27 配管

31 ポリオール組成物

32 プレート

33 圧縮用シリンダー

34 逆止弁

35 ニードル弁

37 温度調節装置

39 配管

41 ポリイソシアネート貯蔵装置

42 配管

43 温度調節装置

【技術分野】

【0001】

本発明は、建造物や構築物にスプレー又は注入発泡法により現場施工して硬質ポリウレタンフォーム層を形成する硬質ポリウレタンフォームの製造装置に関するものである。

【背景技術】

【0002】

保温を必要とする倉庫、畜舎、タンク設備などの建造物や構築物の屋根、壁面、床等を断熱すべき基体とし、その基体表面に断熱材として硬質ポリウレタンフォームを現場施工する技術として、スプレー発泡法が周知である。スプレー発泡法においては、オゾン層を破壊するフロン化合物に代えて、HFC化合物、例えば1,1,1,2−テトラフルオロエタン(HFC−134a)を発泡剤として使用する技術が公知であるが、コスト的に高いものである。低コストの発泡剤として二酸化炭素を使用したスプレー発泡法も公知である(特許文献1、2など)。

【0003】

ここで、発泡機から硬質ポリウレタンフォームを吐出する際に、当該発泡機の動作と、ボンベからのHFC−134aガスの供給とを連動化させる方法としては、フロスポンプの使用が挙げられる。即ち、両者の連動化は、発泡機に設けられているポリオール組成物の圧縮用シリンダーにフロスポンプのアームを連結させ、当該発泡機が硬質ポリウレタンフォームを吐出する際に、このシリンダーが動作することにより、フロスポンプを稼働させ、HFC−134aガスとポリオール組成物とを混合させていた。

【0004】

しかし、例えば、発泡剤として二酸化炭素を用いる場合、当該二酸化炭素を供給する装置には、これを送り出す為のポンプが設置される。この為、二酸化炭素の供給と発泡機の動作との連動化の為に用いるフロスポンプの使用が不可能となり、発泡剤として二酸化炭素を用いる場合には、両者の連動化が困難になるという問題がある。

【0005】

【特許文献1】特開2002−327439号公報

【特許文献2】特開2003−082050号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、フロン代替品として圧縮又は液化された不活性ガスを発泡剤として使用し、高圧ガス保安法を遵守した設備の使用により、従来のフロスポンプを用いずに、不活性ガスの供給と発泡機の動作との連動化を可能にした、完全ノンフロン化のフロス法硬質ポリウレタンフォームの製造装置を提供することにある。

【課題を解決するための手段】

【0007】

本願発明者等は、前記従来の問題点を解決すべく、フロス法硬質ポリウレタンフォームの製造装置について検討した。その結果、下記の方法を採用することにより前記目的を達成できることを見出して、本発明を完成させるに至った。

【0008】

即ち、本発明に係るフロス法硬質ポリウレタンフォームの製造装置は、前記の課題を解決する為に、発泡剤として所定圧力に圧縮又は液化された不活性ガスを定量供給する発泡剤供給手段と、前記不活性ガスとポリオール組成物を混合させて発泡ポリオール組成物とした後、当該発泡ポリオール組成物とポリイソシアネート成分とを混合して硬質ポリウレタンフォームを吐出する発泡手段とを備えるフロス法硬質ポリウレタンフォームの製造装置であって、前記発泡手段は、前記不活性ガスを定量供給する無脈動定量ポンプと、前記ポリオール組成物を圧縮して供給する為の圧縮用シリンダーを有し、前記発泡手段と発泡剤供給手段との間には、前記不活性ガスの発泡剤供給手段への供給を調節する第1開閉弁と、前記不活性ガスを大気中に排出する第2開閉弁とが設けられており、前記第1開閉弁及び第2開閉弁には、前記圧縮用シリンダーの動作を感知して当該第1開閉弁及び第2開閉弁の開閉を制御する制御手段が接続されていることを特徴とする。

【0009】

前記構成において、発泡手段から硬質ポリウレタンフォームを吐出する際には、先ず、発泡剤としての不活性ガスとポリオール組成物とが混合されて発泡ポリオール組成物が生成される。このとき、前記圧縮用シリンダーはポリオール組成物を圧縮して供給するためのものであり、硬質ポリウレタンフォームが発泡手段から吐出されているときは動作している。一方、制御手段は、この圧縮用シリンダーの動作状態を感知して、第1開閉弁及び第2開閉弁の開閉の制御を行う。第1開閉弁は不活性ガスの発泡剤供給手段への供給を調節するものであり、第2開閉弁は発泡手段に不活性ガスを供給しない場合に、大気中に排出するものである。当該制御を行うことにより、例えば、発泡手段から硬質ポリウレタンフォームが吐出されている状態のときは、第1開閉弁を開状態にすると共に、第2開閉弁を閉状態にして、不活性ガスの発泡手段への供給を可能にする。その一方、硬質ポリウレタンフォームを吐出させないときは、第1開閉弁を閉状態にすると共に、第2開閉弁を開状態にして、不活性ガスの発泡手段への供給を停止させる。即ち、前記構成であると、発泡手段の動作と発泡剤供給手段による不活性ガスの供給とを連動化させ、不活性ガスの発泡手段への供給を適時的に行うことが可能になる。

【0010】

尚、前記構成においては、圧縮又は液化された不活性ガスを発泡剤として使用しており、例えば液状の二酸化炭素を発泡剤として用いた場合の様に、ポリオール組成物との接触混合の際に、急激な体積膨張を伴うことがない。従って、発泡手段から発泡ポリオール組成物を吐出する際に、その内部での挙動の不安定化を抑制し、発泡ポリオール組成物とポリイソシアネート成分との撹拌時の撹拌効率を大幅に向上できる。その結果、発泡ポリオール組成物の液温も低く抑えることができ、硬質ポリウレタンフォームの発泡の際の内部発熱温度の低減が図れる。

【0011】

前記不活性ガスが二酸化炭素であり、前記発泡剤供給手段には二酸化炭素を液化させる為の冷却部と、前記無脈動定量ポンプ通過後の液化された二酸化炭素を気化させる加熱部とが設けられていることが好ましい。

【0012】

特許文献1、2においては、二酸化炭素を供給する定量ポンプとしてシリンダー型のポンプが示されているが、係るポンプを使用すると必然的に脈動が発生し、スプレーによる吹き付け施工において吹き付けを安定して行うことが困難である。しかし、前記構成を採用することにより、圧縮された不活性ガスを脈動することなく定量供給できるので、施工開始直後から安定したフロス発泡が可能であり、施工性を一層良好なものにできる。

【0013】

前記制御手段はシーケンサーであり、前記発泡手段が硬質ポリウレタンフォームを吐出し、前記圧縮用シリンダーが動作している場合には、第1開閉弁を開状態とする一方、第2開閉弁を閉状態とし、前記発泡手段が硬質ポリウレタンフォームを吐出せず、前記圧縮用シリンダーが静止している場合には、第1開閉弁を閉状態とする一方、第2開閉弁を開状態とする制御を行うことが好ましい。

【0014】

前記制御手段は、前記圧縮用シリンダーの動作位置を検出するレーザーセンサーを有することが好ましい。

【発明を実施するための最良の形態】

【0015】

本発明の硬質ポリウレタンフォームの製造装置について説明する。また以下では、不活性ガスとして二酸化炭素ガスを例にして述べる。図1は、本実施の形態に係る硬質ポリウレタンフォームの製造装置の好適な実施形態を示した模式図である。図2は、前記硬質ポリウレタンフォームの製造装置における不活性ガスの発泡剤供給手段の好適な実施態様を示す模式図である。図3は、前記硬質ポリウレタンフォームの製造装置における発泡手段の好適な実施態様を示す模式図である。

【0016】

先ず、図1に示すように、本実施の形態に係る製造装置は、発泡剤としての不活性ガスを定量供給する発泡剤供給装置(発泡剤供給手段)11と、硬質ポリウレタンフォームを吐出する発泡機(発泡手段)13と、前記発泡機13に対する不活性ガスの供給を制御する制御手段15とを少なくとも備える。

【0017】

前記発泡剤供給装置11は、図2に示すように、液化炭酸ガスが貯蔵されているボンベ12と二酸化炭素供給装置10とを備え、二酸化炭素ガスはボンベ12からバルブ21、配管23を通じて二酸化炭素供給装置10に送られる。二酸化炭素供給装置10は、例えば、二酸化炭素を冷却して液状に維持する液化装置16と液状の二酸化炭素を定量的に送り出す無脈動定量ポンプ18とを備えており、液化装置16と無脈動定量ポンプ18を接続する配管25は、液化された二酸化炭素が気化しないように冷却ないし断熱保冷されている。液化装置16と配管25を冷却する冷却装置(チラー)は図示していない。尚、ボンベ12から液化装置16に送られる二酸化炭素は、液体、気体、液体と気体の混合物のいずれであってもよい。

【0018】

無脈動定量ポンプ18から吐出された二酸化炭素は、配管27中において、完全に気化し、気体状態(超臨界状態、亜臨界状態、液体状態のいずれでもない。)で送り出される。配管27は、発泡機13に接続する側と大気中の排出される側とに流路が別れている。前者の流路には、第1開閉弁としての第1電磁弁17、ニードル弁20及び逆止弁34が順次設けられている。後者の流路には、二酸化炭素ガスを大気中に排出する為の第2開閉弁として第2電磁弁19と、ニードル弁35とが順次設けられている。配管27では冷却は行われない。無脈動定量ポンプ18としては特に限定されず、市販品等を使用することができる。シリンダー型でないものが好ましい。

【0019】

前記発泡機13は、図3に示すように、ポリオール組成物貯蔵装置14と、ポリイソシアネート成分を貯蔵するポリイソシアネート貯蔵装置41とを備えている。配管27を介して発泡剤供給装置11から定量供給される二酸化炭素ガスは、発泡機13においてポリオール組成物31と混合される。図3において、二酸化炭素ガスはP点で3方コックにより流路を切り換えてポリオール組成物31と混合可能に構成されている。

【0020】

本発明に於いて、二酸化炭素ガスの供給が発泡機13の動作と連動して適時的に行われることを可能にする為、図1に示す制御手段15が設けられている。当該制御手段15は、前記第1電磁弁17及び第2電磁弁19の開閉動作を制御する。

【0021】

制御手段15は、第1電磁弁17及び第2電磁弁19の開閉動作を直接制御するシーケンサー22と、発泡機13に設けられている圧縮用シリンダーの動作を検知するレーザーセンサー24とを備える。シーケンサー22は、レーザーセンサー24が圧縮用シリンダーの動作を検知した場合は、第1電磁弁17を開状態とする一方、第2電磁弁19を閉状態とする。また、圧縮用シリンダー33の静止を検知した場合は、第1電磁弁17を閉状態とする一方、第2電磁弁19を開状態とする。

【0022】

図4(a)に、発泡機13に於ける圧縮用シリンダー近傍の様子を示す。同図(a)に示す圧縮用シリンダー33は、ポリオール組成物を圧縮して供給する為のものである。この圧縮用シリンダー33には、その延在方向と平行となる様に、プレート32が設けられている。当該プレート32のレーザーセンサー24側の表面には、図4(b)に示すように、白地に等間隔で黒線が設けられている。各黒線の距離としては特に限定されず、例えば2〜6mmの範囲内であることが好ましい。プレート32の長さLは特に限定されず、例えば、300mmに設定される。また、圧縮用シリンダー33とプレート32との距離dは特に限定されず、例えば、50mmに設定される。また、レーザーセンサー24とプレート32の距離Dは特に限定されず、例えば、10mmに設定される。

【0023】

レーザーセンサー24による圧縮用シリンダー33の動作の検知は、次の通りである。即ち、発泡機13が硬質ポリウレタンフォームを吐出している状態では、ポリオール組成物を発泡剤である不活性ガスと混合させる為に、ポリオール組成物貯蔵装置14からポリオール組成物が供給される。このとき、ポリオール組成物は所定の圧力に圧縮して供給されるため、圧縮用シリンダー33が図4(a)中の矢印で示す左右方向に往復動作を行う。この圧縮用シリンダー33の往復動作に連動して、当該シリンダー33に固定されたプレート32も矢印で示す左右方向に往復動作をする。このとき、レーザーセンサー24からはレーザー光がプレート32表面に照射され、当該プレート32により反射されたレーザー光の受光量の変化を検知する。受光量の変化は、プレート32の表面に一定間隔で設けられた黒線が設けられており、かつ、このプレート32が左右方向に往復動作することで生じる。

【0024】

第1電磁弁17が開状態となって発泡機13に供給される二酸化炭素ガスが配管26Aを介して供給される場合、合流点Aにおいて二酸化炭素ガスとポリオール組成物31が混合されて発泡ポリオール組成物が形成され、温度調節装置37を通過して所定温度に調節された発泡ポリオール組成物が配管39を通じて注入装置(又はスプレー装置)に送られる。合流点Aの下流位置には、スタティックミキサーなどの混合装置を設けてもよい。

【0025】

また、配管26Bを使用する場合、合流点Bにおいて二酸化炭素ガスとポリオール組成物31が混合されて発泡ポリオール組成物が形成される。この場合、ポリオール組成物31は温度調節装置37を通過して所定温度に調節された後に合流点Bにおいて二酸化炭素と混合されて発泡ポリオール組成物となり、配管39を通じて注入装置等に送られる。配管39を通じて供給される発泡ポリオール組成物は、注入装置等によりポリイソシアネート成分と吐出、混合して基体に吹き付けることによりフロス法硬質ポリウレタンフォームが形成される。

【0026】

尚、発泡ポリオール組成物はポリイソシアネート成分との混合前に加熱して所定温度に調整する。加熱は二酸化炭素との混合前のポリオール組成物31を例えばB位置で行ってもよく、二酸化炭素と混合した発泡ポリオール組成物の状態で、A位置で行ってもよい。スプレー発泡時の安定性が優れている点で、二酸化炭素と混合した発泡ポリオール組成物をA位置で加熱することがより好ましい。発泡ポリオール組成物の温度は50℃以下、30℃以上であることが好ましい。

【0027】

ボンベ12に於ける液化炭酸ガスの充填圧力は、4〜6MPaであることが好ましい。また、ボンベ12に於ける液化炭酸ガスの温度は、6〜22℃であることが好ましい。

【0028】

また、ボンベ12のバルブ21から二酸化炭素供給装置10の無脈動定量ポンプ18までの二酸化炭素の圧力は、冷却により実質的に液状になればよく、ボンベ12の充填圧力を考慮すると4〜7MPaであることが好ましく、4.5〜6.5MPaであることがより好ましい。また液化装置16における冷却温度は−20〜0℃であることが好ましく、−15〜−5℃であることがより好ましい。

【0029】

無脈動定量ポンプ18から合流点Aまでの配管27中の二酸化炭素ガスの圧力は、4〜10MPaであることが好ましく、5〜6MPaであることがより好ましい。温度は、完全に気化する温度であり、圧力に応じて調整するものであるが、14〜30℃が好ましく、20〜30℃がより好ましい。無脈動定量ポンプ18から合流点Aまでの配管27中の二酸化炭素ガスの圧力と温度は、発泡ポリオール組成物中に二酸化炭素ガスの微細気泡が形成されるように設定する。無脈動定量ポンプ18としては、例えば2ないし3連のプランジャーを備えた無脈動定量ポンプを使用することが好ましい。

【0030】

前記ポリイソシアネート成分は、温度調節装置43を通過して所定温度に調節され、配管42を通じて供給される。前記発泡ポリオール組成物とポリイソシアネート成分との混合は、例えば、現場発泡の場合は特に中圧吐出(5〜7MPa程度)の攪拌混合で行われることが好ましい。また、撹拌混合としては、ヘリカル回転式、ピン付き回転式等の撹拌混合が挙げられる。本発明の硬質ポリウレタンフォームの製造時には、中圧発泡機等を使用して、工場生産や現場発泡を行うことが可能である。

【0031】

本発明の製造方法により製造する硬質ポリウレタンフォームないしポリイソシアヌレートフォーム(断熱材として)の密度は、50〜110kg/m3であることが好ましく、55〜90kg/m3であることがより好ましい。係る密度を達成するための炭酸ガスの供給量は、発泡原液組成物(発泡ポリオール組成物+ポリイソシアネート成分)中、0.3〜1.5重量%、より好ましくは0.5〜1.0重量%である。

【0032】

本発明において、発泡剤として使用する不活性ガスは、例えば、二酸化炭素、窒素、希ガス等である。また、希ガスとしては、ヘリウム、ネオン、アルゴン、クリプトン、キセノン、ラドンが挙げられる。例示した各不活性ガスは、1種又は2種以上を混合して用いることができる。前記に例示した不活性ガスのうち、本発明では、熱伝導率が比較的低く、取り扱いが容易な点から二酸化炭素が好ましい。尚、本発明の不活性ガスに於いてはフロンが除かれる。本発明の硬質ポリウレタンフォームの製造方法は、ノンフロンフロス発泡を可能にするものである。

【0033】

不活性ガスの圧力は、ポリオール組成物の液圧が3.5〜6MPaの場合に、ポリオール組成物との混合直前に於いて、4〜6.5MPaであることが好ましい。圧力を6.5MPa以下にすることにより、ホースから発泡ポリオール組成物を吐出する際の勢いが大きくなり過ぎるのを防止し、良好な作業性を確保することができる。その一方、不活性ガスの圧力を4MPa以上にすることにより、撹拌性の低下を防止し、正常な発泡を維持することができる。

【0034】

不活性ガスの流量は、例えば、不活性ガスがCO2の場合、ポリオール組成物との混合直前に於いて、20〜70g/minであることが好ましく、30〜50g/minであることがより好ましい。不活性ガスの流量が20g/min未満であると、充分な発泡ができないため、良好な発泡体が得られない。その一方、70g/minを越えると、フォーム密度が低下し、フォーム物性に影響を与えるため好ましくない。尚、前記不活性ガスの流量は、ポリオール組成物が2〜4kg/分(1〜1.75wt%/ポリオールwt%)の場合に対応する。

【0035】

また、発泡剤としては、水を併用することが好ましい。水の使用量は特に限定されないが、ポリオール組成物100重量部に対して、0.5〜3.5重量部が好ましく、1〜2.5重量部がより好ましい。水の使用量が0.5重量部未満であると、ポリイソシアネート成分と反応して発生する炭酸ガスの生成量が少なくなり、得られる発泡合成樹脂の軽量化が図られない場合がある。その一方、使用量が3.5重量部を超えると、ポリオール組成物との混合により反応して発生するCO2ガスが多くなり、極端な密度の低下、及びポリウレタンフォーム物性の強度特性面の低下が生じる場合がある。

【0036】

本発明において使用するポリオール組成物は、ポリオール化合物、触媒、整泡剤を含み、必要に応じて架橋剤、難燃剤等のポリウレタンフォームの分野における公知の添加剤を含有する。ポリオール組成物に発泡剤である圧縮された不活性ガスを混合して発泡ポリオール組成物が形成される。

【0037】

不活性ガスと接触する際のポリオール組成物の液温は、30〜50℃であることが好ましく、35〜40℃であることがより好ましい。50℃を超えると内部発熱温度が上昇し、硬質ポリウレタンフォームが焼ける場合がある。また、液温を30℃未満であると、発泡スピード(反応性)の極端な遅延化や原液粘度の上昇による撹拌効率低下等により施工性不良となる場合がある。尚、液温を30〜40℃にすることにより、硬質ポリウレタンフォームの発泡の際の内部発熱温度を15〜20℃程度低減することができる。

【0038】

ポリオール化合物としては、硬質ポリウレタンフォームないしイソシアヌレートフォーム用のポリオール化合物として公知のポリエーテルポリオール、ポリエステルポリオール等のポリオール化合物を限定なく使用することができる。ポリエーテルポリオール化合物としては、脂肪族ポリエーテルポリオール、脂肪族アミンポリオール、芳香族アミンポリオール、芳香族ポリエーテルポリオール等が公知であり、使用可能である。ポリオール化合物は、単独で使用してもよく、2種以上を併用してもよい。併用するポリオール化合物は、単独の開始剤を使用して製造したものを混合してもよく、開始剤を混合して製造したものであってもよい。

【0039】

脂肪族ポリエーテルポリオールは、エチレングリコール、1,4−ブタンジオール等のグリコール類、トリメチロールプロパン、グリセリン等のトリオール類、ペンタエリスリトール等の4官能アルコール類、ソルビトール、シュークロース等5官能以上の多価アルコール類から選択される少なくとも1種の低分子量多価アルコールを開始剤としてエチレンオキサイド、プロピレンオキサイドの少なくとも1種を開環付加させたポリオール化合物である。

【0040】

脂肪族ポリエーテルポリオールの水酸基価は、2官能、3官能のポリオール化合物については50〜600mgKOH/gであることが好ましく、4官能以上のポリオール化合物については300〜600mgKOH/gであることが好ましい。

【0041】

脂肪族アミンポリオールとしては、アルキレンジアミン系ポリオールや、アルカノールアミン系ポリオールが例示される。これらのポリオール化合物は、アルキレンジアミンやアルカノールアミンを開始剤としてエチレンオキサイド、プロピレンオキサイド等の環状エーテルの少なくとも1種を開環付加させた末端水酸基の多官能ポリオール化合物である。アルキレンジアミンとしては、公知の化合物が限定なく使用できる。具体的にはエチレンジアミン、プロピレンジアミン、ブチレンジアミン、ヘキサメチレンジアミン、ネオペンチルジアミン等の炭素数が2〜8のアルキレンジアミンの使用が好適である。これらの中でも、炭素数の小さなアルキレンジアミンの使用がより好ましく、特にエチレンジアミン、プロピレンジアミンを開始剤としたポリオール化合物の使用が好ましい。アルカノールアミンとしては、モノエタノールアミン、ジエタノールアミン、トリエタノールアミンが例示される。アルキレンジアミンを開始剤としたポリオール化合物の官能基数は4であり、アルカノールアミンを開始剤としたポリオール化合物の官能基数は3であり、これらの混合物では官能基数は3〜4となる。脂肪族アミンポリオールの水酸基価は、300〜600mgKOH/gであることが好ましい。

【0042】

芳香族ポリエーテルポリオールは、ヒドロキノン、ビスフェノールA、キシリレングリコール等の芳香族化合物を開始剤として、上記の脂肪族ポリエーテルポリオールなどと同様にして製造する。芳香族ポリエーテルポリオールの水酸基価は300〜600mgKOH/gであることが好ましい。

【0043】

芳香族アミンポリオールは、芳香族ジアミンを開始剤としてエチレンオキサイド、プロピレンオキサイド等の環状エーテルの少なくとも1種を開環付加させた末端水酸基の多官能ポリエーテルポリオール化合物である。開始剤としては、公知の芳香族ジアミンを限定なく使用することができる。具体的には2,4−トルエンジアミン、2,6−トルエンジアミン、ジエチルトルエンジアミン、4,4’−ジアミノジフェニルメタン、p−フェニレンジアミン、o−フェニレンジアミン、ナフタレンジアミン等が例示される。これらの中でも得られる硬質ポリウレタンフォームの断熱性と強度などの特性が優れている点でトルエンジアミン(2,4−トルエンジアミン、2,6−トルエンジアミン又はこれらの混合物)の使用が特に好ましい。芳香族アミンポリオールの官能基数は4であり、水酸基価は300〜600mgKOH/gであることが好ましい。

【0044】

ポリエステルポリオールは、グリコールと芳香族ジカルボン酸から構成される。グリコールとしては、エチレングリコール、1,2−ないし1,3−プロピレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール、ジエチレングリコール、トリエチレングリコール、平均分子量150〜500のポリオキシエチレングリコールが例示される。また芳香族ジカルボン酸としては、テレフタル酸、イソフタル酸、オルトフタル酸、ナフタレンジカルボン酸等が例示される。このようなエステルポリオールは、従来一般的に使用されている芳香族ジカルボン酸とエチレングリコールやジエチレングリコールから構成されるエステルポリオールと同様な製造方法にて製造可能である。

【0045】

必要に応じて本発明の硬質ポリウレタンフォーム用ポリオール組成物を構成する架橋剤としてはポリウレタンの技術分野において使用される低分子量多価アルコールが使用可能である。具体的には、トリメチロールプロパン、グリセリン、ペンタエリスリトール、トリエタノールアミン等が例示される。

【0046】

本発明の硬質ポリウレタンフォームの製造に際しては、上記成分の他に、当業者に周知の触媒、難燃剤、着色剤、酸化防止剤等が使用可能である。

【0047】

触媒としては、N−アルキルポリアルキレンポリアミン類、ジアザビシクロウンデセン(DBU)、N,N−ジメチルシクロヘキシルアミン(ポリキャット−8)、トリエチレンジアミン、N−メチルモルホリン等の第3級アミン類、イミダゾール誘導体を使用することが好ましい。また、ポリウレタン分子の構造において難燃性向上に寄与するイソシアヌレート結合を形成する触媒の使用も好ましく、例えば酢酸カリウム、オクチル酸カリウム等の脂肪酸アルカリ金属塩触媒、第4級アンモニウム塩触媒が例示できる。

【0048】

本発明においては、さらに難燃剤を添加することも好ましい態様であり、好適な難燃剤としては、有機リン酸エステル類が例示される。有機リン酸エステル類は、可塑剤としての作用も有し、従って硬質ポリウレタンフォームの脆性改良の効果も奏することから、好適な添加剤である。またポリオール組成物の粘度低下効果も有する。かかる有機リン酸エステル類としては、リン酸のハロゲン化アルキルエステル、アルキルリン酸エステルやアリールリン酸エステル、ホスホン酸エステル等が使用可能である。

【実施例】

【0049】

<硬質ポリウレタンフォーム製造例>

(実施例1、2)

市販の硬質ポリウレタンフォーム原液(ソフラン−R、ポリオール182−100LC1、イソシアネートS−220NC:東洋ゴム工業製)を使用し、図1〜4に示した硬質ポリウレタンフォームの製造装置を使用して現場発泡法によりフロス法硬質ポリウレタンフォームを作製した。二酸化炭素とポリオール組成物との混合位置は、それぞれ図3に示したP点とした。発泡ポリオール組成物とポリイソシアネート成分は同じ温度に調整して使用した。また、CO2温度は、二酸化炭素供給装置10の出口における温度である。尚、実施例1は気温29℃で、実施例2は気温13℃の環境下で行った。

【0050】

(比較例1)

比較例1に於いては、発泡機の動作と、ボンベからのHFC−134aガスの供給とを連動化させる方法として、フロスポンプを用いた。即ち、発泡機に設けられているポリオール組成物の圧縮用シリンダーにフロスポンプのアームを連結させ、当該発泡機が硬質ポリウレタンフォームを吐出する際に、このシリンダーが動作することにより、フロスポンプを稼働させ、HFC−134aガスとポリオール組成物とを混合させた。

【0051】

(比較例2)

本比較例2に於いては、図1に示す硬質ポリウレタンフォームの製造装置に於いて、制御手段15、第1電磁弁17、第2電磁弁19等を設けず、手動で発泡剤の供給の有無を切り換えたこと以外は、前記実施例1と同様にして行った。

【0052】

<評価>

(圧縮強度)

JIS K 7220に準拠して測定した。

【0053】

(施工性)

注入発泡時に施工開始当初から所定のスプレーパターンで施工が行えるか否かを目視で評価した。

【0054】

(熱伝導率)

熱伝導率測定装置AUTO−Λ HC−074(英弘精機社製)を使用し、測定条件は、JIS A 9511に準拠して熱伝導率(W/m・K)を測定した。

【0055】

(フォームセル状態)

HFC−134aフロス発泡によるウレタンのフォーム外観(セルの細かさ)を基準(○)とした場合に、各実施例及び比較例において形成されたフォーム外観のセルが細かい場合を良好(◎)とし、粗い場合を不良(△)として評価した。

【0056】

<評価結果>

実験条件と評価結果を表1に示した。その結果、実施例1、2では発泡ガンのガン先からの吐出状態及び発泡状態は良好で安定しており、施工性も良好であることが確認された。即ち、不活性ガスとして二酸化炭素を用い、発泡剤供給装置に無脈動定量ポンプを内蔵した場合にも、比較例1で示したフロスポンプを用いる場合とほぼ同様の結果を示すことが確認された。また、比較例2で示した手動による場合では、ガン先からの吐出状態が安定せず、発泡状態にバラツキがあり、施工性も不良であることが確認された。

【0057】

【表1】

【図面の簡単な説明】

【0058】

【図1】本発明の実施の一形態に係る硬質ポリウレタンフォームの製造装置の好適な実施形態を示した模式図である。

【図2】前記硬質ポリウレタンフォームの製造装置における不活性ガスの発泡剤供給装置の好適な実施態様を示す模式図である。

【図3】前記硬質ポリウレタンフォームの製造装置における発泡機の好適な実施態様を示す模式図である。

【図4】同図(a)は発泡機13に於ける圧縮用シリンダー近傍の様子を示す説明図であり、同図(b)は圧縮用シリンダーに固定されるプレートを模式的に示す概略図である。

【符号の説明】

【0059】

10 二酸化炭素供給装置

11 発泡剤供給装置(発泡剤供給手段)

12 ボンベ

13 発泡機(発泡手段)

14 ポリオール組成物貯蔵装置

15 制御手段

16 液化装置

17 第1電磁弁(第1開閉弁)

18 無脈動定量ポンプ

19 第2電磁弁(第2開閉弁)

20 ニードル弁

21 バルブ

22 シーケンサー

23 配管

24 レーザーセンサー

25〜27 配管

31 ポリオール組成物

32 プレート

33 圧縮用シリンダー

34 逆止弁

35 ニードル弁

37 温度調節装置

39 配管

41 ポリイソシアネート貯蔵装置

42 配管

43 温度調節装置

【特許請求の範囲】

【請求項1】

発泡剤として所定圧力に圧縮又は液化された不活性ガスを定量供給する発泡剤供給手段と、

前記不活性ガスとポリオール組成物を混合させて発泡ポリオール組成物とした後、当該発泡ポリオール組成物とポリイソシアネート成分とを混合して硬質ポリウレタンフォームを吐出する発泡手段とを備えるフロス法硬質ポリウレタンフォームの製造装置であって、

前記発泡手段は、前記不活性ガスを定量供給する無脈動定量ポンプと、前記ポリオール組成物を圧縮して供給する為の圧縮用シリンダーを有し、

前記発泡手段と発泡剤供給手段との間には、前記不活性ガスの発泡剤供給手段への供給を調節する第1開閉弁と、前記不活性ガスを大気中に排出する第2開閉弁とが設けられており、

前記第1開閉弁及び第2開閉弁には、前記圧縮用シリンダーの動作を感知して当該第1開閉弁及び第2開閉弁の開閉を制御する制御手段が接続されていることを特徴とするフロス法硬質ポリウレタンフォームの製造装置。

【請求項2】

前記不活性ガスが二酸化炭素であり、前記発泡剤供給手段には二酸化炭素を液化させる為の冷却部と、前記無脈動定量ポンプ通過後の液化された二酸化炭素を気化させる加熱部とが設けられていることを特徴とする請求項1に記載のフロス法硬質ポリウレタンフォームの製造装置。

【請求項3】

前記制御手段はシーケンサーであり、

前記発泡手段が硬質ポリウレタンフォームを吐出し、前記圧縮用シリンダーが動作している場合には、第1開閉弁を開状態とする一方、第2開閉弁を閉状態とし、

前記発泡手段が硬質ポリウレタンフォームを吐出せず、前記圧縮用シリンダーが静止している場合には、第1開閉弁を閉状態とする一方、第2開閉弁を開状態とする制御を行うことを特徴とする請求項1又は2に記載のフロス法硬質ポリウレタンフォームの製造装置。

【請求項4】

前記制御手段は、前記圧縮用シリンダーの動作位置を検出するレーザーセンサーを有することを特徴とする請求項1〜3の何れか1項に記載のフロス法硬質ポリウレタンフォームの製造装置。

【請求項1】

発泡剤として所定圧力に圧縮又は液化された不活性ガスを定量供給する発泡剤供給手段と、

前記不活性ガスとポリオール組成物を混合させて発泡ポリオール組成物とした後、当該発泡ポリオール組成物とポリイソシアネート成分とを混合して硬質ポリウレタンフォームを吐出する発泡手段とを備えるフロス法硬質ポリウレタンフォームの製造装置であって、

前記発泡手段は、前記不活性ガスを定量供給する無脈動定量ポンプと、前記ポリオール組成物を圧縮して供給する為の圧縮用シリンダーを有し、

前記発泡手段と発泡剤供給手段との間には、前記不活性ガスの発泡剤供給手段への供給を調節する第1開閉弁と、前記不活性ガスを大気中に排出する第2開閉弁とが設けられており、

前記第1開閉弁及び第2開閉弁には、前記圧縮用シリンダーの動作を感知して当該第1開閉弁及び第2開閉弁の開閉を制御する制御手段が接続されていることを特徴とするフロス法硬質ポリウレタンフォームの製造装置。

【請求項2】

前記不活性ガスが二酸化炭素であり、前記発泡剤供給手段には二酸化炭素を液化させる為の冷却部と、前記無脈動定量ポンプ通過後の液化された二酸化炭素を気化させる加熱部とが設けられていることを特徴とする請求項1に記載のフロス法硬質ポリウレタンフォームの製造装置。

【請求項3】

前記制御手段はシーケンサーであり、

前記発泡手段が硬質ポリウレタンフォームを吐出し、前記圧縮用シリンダーが動作している場合には、第1開閉弁を開状態とする一方、第2開閉弁を閉状態とし、

前記発泡手段が硬質ポリウレタンフォームを吐出せず、前記圧縮用シリンダーが静止している場合には、第1開閉弁を閉状態とする一方、第2開閉弁を開状態とする制御を行うことを特徴とする請求項1又は2に記載のフロス法硬質ポリウレタンフォームの製造装置。

【請求項4】

前記制御手段は、前記圧縮用シリンダーの動作位置を検出するレーザーセンサーを有することを特徴とする請求項1〜3の何れか1項に記載のフロス法硬質ポリウレタンフォームの製造装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−7530(P2009−7530A)

【公開日】平成21年1月15日(2009.1.15)

【国際特許分類】

【出願番号】特願2007−172486(P2007−172486)

【出願日】平成19年6月29日(2007.6.29)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

【公開日】平成21年1月15日(2009.1.15)

【国際特許分類】

【出願日】平成19年6月29日(2007.6.29)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

[ Back to top ]