フロントフォーク

【課題】 フォーク本体内に内蔵される両ロッド型のダンパにおける環状リーフバルブからなる減衰バルブの設定の特性を変更させずして、この両ロッド型のダンパの組み立てに要する部品点数のいたずらな増加を阻止する。

【解決手段】 フォーク本体内に内蔵される両ロッド型のダンパにおいて、シリン体3内に摺動可能に収装のピストン体4を基端部の外周に介装させながら先端をシリンダ体3における一方端部31aを貫通してシリンダ体3外に突出させる一方ロッド体51と、この一方ロッド体51の基端部に基端部が連結されて先端をシリンダ体3における他方端部31bを貫通してシリンダ体3外に突出させる他方ロッド体52とを有し、他方ロッド体52の基端部が直接または連結部材7を介して一方ロッド体51の基端部に連結される一方で、他方ロッド体52の基端部または連結部材7の端部におけるピストン体4側の端面がピストン体4を構成する定着部材43の端面から離れてなる。

【解決手段】 フォーク本体内に内蔵される両ロッド型のダンパにおいて、シリン体3内に摺動可能に収装のピストン体4を基端部の外周に介装させながら先端をシリンダ体3における一方端部31aを貫通してシリンダ体3外に突出させる一方ロッド体51と、この一方ロッド体51の基端部に基端部が連結されて先端をシリンダ体3における他方端部31bを貫通してシリンダ体3外に突出させる他方ロッド体52とを有し、他方ロッド体52の基端部が直接または連結部材7を介して一方ロッド体51の基端部に連結される一方で、他方ロッド体52の基端部または連結部材7の端部におけるピストン体4側の端面がピストン体4を構成する定着部材43の端面から離れてなる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、フロントフォークに関し、特に、二輪車の前輪側に架装されて前輪を懸架しながら前輪に入力される路面振動を吸収する油圧緩衝器たるフロントフォークの改良に関する。

【背景技術】

【0002】

二輪車の前輪側に架装されて前輪を懸架しながら前輪に入力される路面振動を吸収する油圧緩衝器たるフロントフォークとしては、これまでに種々の提案がある。

【0003】

たとえば、特許文献1に開示のフロントフォークでは、車体側チューブと車輪側チューブとからなるフォーク本体の軸芯部に両ロッド型のダンパを収装してなるが、この両ロッド型のダンパにあって、一方ロッド体だけでなく他方ロッド体もシリンダ体内に収装のピストン体に固定構造下に連結されている。

【0004】

それゆえ、この特許文献1に開示のフロントフォークが内蔵する両ロッド型のダンパにあっては、ピストン体に配設の環状リーフバルブからなる減衰バルブにおいて、他方ロッド体をピストン体に連結するときの連結力たる締付力の調整如何で環状リーフバルブの設定の特性、たとえば、クラッキング圧を変えることが危惧される。

【0005】

そこで、両ロッド型のダンパにおいて、環状リーフバルブからなる減衰バルブにおける設定の特性を安定させるために、たとえば、特許文献2に開示のフロントフォークが内蔵する両ロッド型のダンパのように、一方ロッド体をピストン体に固定構造下に連結するが、他方ロッド体をピストン体に非固定構造下に連結することが提案される。

【0006】

ちなみに、この特許文献2に開示の両ロッド型のダンパにあって、他方ロッド体の基端部は、シリンダ体内のピストン体に保持されるホルダ部材に対して径方向の移動が許容されながら抜け止め機構の配在下に連繋されている。

【0007】

それゆえ、この特許文献2に開示のフロントフォークにあっては、両ロッド型のダンパにおいて、他方ロッド体をピストン体に連結するときの連結力たる締付力の調整如何で環状リーフバルブの設定の特性、たとえば、クラッキング圧を変えることが危惧されない。

【特許文献1】特開2007‐132485公報(図3参照)

【特許文献2】特開2004‐293720公報(要約、明細書中の段落0015から同0017、同0042から同0046、図2参照)

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、上記した特許文献2に開示のフロントフォークにあっては、両ロッド型のダンパの組み立て時に、環状リーフバルブからなる減衰バルブにおける設定の特性を変えない点で問題はないが、両ロッド型のダンパの組み立て作業の実際を鑑みると、些か不具合があると指摘される可能性がある。

【0009】

すなわち、上記したフロントフォークが内蔵する両ロッド型のダンパにあっては、ホルダ部材を介してであるが、他方ロッド体の基端部がピストン体に対して分離されていながら抜け止め機構の配在下に連繋されている。

【0010】

具体的には、ホルダ部材が環状リーフバルブからなる減衰バルブのバルブストッパとして機能しながらピストン体の下端部に定着され、このホルダ部材の下端内側に他方ロッド体の基端部が軸線方向を横切る方向となる横への移動を可能にストッパリングなどの利用下に連繋されている。

【0011】

このことからすると、他方ロッド体とピストン体との連繋にあっては、関連部品数が多くなることが予想され、また、組み立てに対する手間を多くし、結果として、製品コストを高くする不具合がある。

【0012】

この発明は、このような現状を鑑みて創案されたものであって、その目的とするところは、フォーク本体が内蔵する両ロッド型のダンパにおいて、環状リーフバルブからなる減衰バルブにおける設定の特性を変えないのはもちろんのこと、両ロッド型のダンパの組み立てに要する部品点数のいたずらな増加を阻止して、その汎用性の向上を期待するのに最適となるフロントフォークを提供することである。

【課題を解決するための手段】

【0013】

上記した目的を達成するために、この発明によるフロントフォークの構成を、基本的には、車体側チューブと車輪側チューブとからなるフォーク本体の軸芯部に収装の両ロッド型のダンパを形成するシリンダ体が車輪側チューブに配在され、ダンパを形成するロッド体における上方ロッド体が車体側チューブに垂設されながらシリンダ体の本体部における上端部を貫通して本体部内に収装のピストン体を基端部に保持し、下方ロッド体が本体部内に収装のピストン体を貫通する上方ロッド体の基端部に連結されながら本体部における下端部を貫通して本体部の下方に突出してなるフロントフォークにおいて、下方ロッド体の基端部が直接または連結部材を介して上方ロッド体の基端部に連結される一方で、下方ロッド体の基端部または連結部材の端部におけるピストン体側の端面がピストン体に着座する環状リーフバルブをピストン体に定着させる定着部材の端面から離れてなるとする。

【発明の効果】

【0014】

それゆえ、この発明にあっては、フォーク本体内に内蔵される両ロッド型のダンパにおいて、下方ロッド体の基端部が直接または連結部材を介して上方ロッド体の基端部に連結される一方で、下方ロッド体の基端部または連結部材の端部におけるピストン体側の端面がピストン体に着座する環状リーフバルブをピストン体に定着させる定着部材の端面から離れてなるから、この両ロッド型のダンパの組み立てに際して要する部品点数を少なくでき、部品点数を多くするがゆえに招来される組み立て工程数のいたずらな増大を阻止して、フロントフォークにおける製品コストの高騰化を回避できる。

【0015】

そして、この発明にあっては、フォーク本体内に内蔵される両ロッド型のダンパにおいて、他方ロッド体の基端部または連結部材の端部におけるピストン体側の端面が上記の定着部材の端面から離れてなるから、一方ロッド体と他方ロッド体との間に曲げが発現される場合に、その曲げの伴う外力が環状リーフバルブからなる減衰バルブに作用しなくなり、減衰バルブにおける設定の特性を変えない。

【発明を実施するための最良の形態】

【0016】

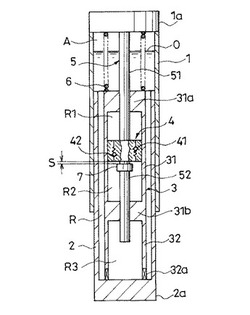

以下に、原理図たる図1および要部の具体図たる図2に示す実施形態に基づいて、この発明を説明するが、この発明によるフロントフォークは、車体側チューブ1に対して車輪側チューブ2が出没可能に連繋されてなり、車体側チューブ1と車輪側チューブ2とからなるフォーク本体の軸芯部に両ロッド型のダンパを収装している。

【0017】

フォーク本体は、内側をリザーバ室Rにし、このリザーバ室Rに油面O(図1参照)を境にする気室A(図1参照)を有し、この気室Aは、フォーク本体の収縮作動時にエアバネ力を発揮する。

【0018】

そして、このフォーク本体にあって、車体側チューブ1の軸芯部には、両ロッド型のダンパにおけるロッド体5、すなわち、上方ロッド体51が垂設され、車輪側チューブ2の軸芯部には、同じくこの両ロッド型のダンパを形成するシリンダ体3が配在されている。

【0019】

ロッド体5の上端、すなわち、上方ロッド体51の上端は、車体側チューブ1の上端開口を閉塞するキャップ部1a(図1参照)に連結され、シリンダ体3は、後述するサブシリンダ部32を介して車輪側チューブ2の下端開口を閉塞するボトム部2a(図1参照)に連結されている。

【0020】

懸架バネ6は、図示するところにあって、シリンダ体3と車体側チューブ1との間に配在され、そのバネ力によって、車輪側チューブ2が車体側チューブ1内から抜け出る方向に、すなわち、フォーク本体を伸長方向に附勢している。

【0021】

一方、フォーク本体内に内蔵される両ロッド型のダンパは、上記のシリンダ体3と、ピストン体4と、上記のロッド体5、すなわち、上方ロッド体51および下方ロッド体52とを有し、さらに、連結部材7を有してなる。

【0022】

少し説明すると、シリンダ体3は、ピストン体4を摺動可能に収装する本体部31を有し、この本体部31の上端開口を閉塞して軸受部とされる上端部31aと、この本体部31の下端開口を閉塞して軸受部とされる下端部31bとを設けることで本体部31の内側に油室空間を画成している。

【0023】

それゆえ、図示するフロントフォークにあって、両ロッド型のダンパを形成するシリンダ体3における本体部31内は、原理的には、リザーバ室Rを有することに起因するエアレーションの発生を危惧させない。

【0024】

すなわち、周知のように、片ロッド型のダンパにあっては、シリンダ体内の圧側油室がシリンダ体外のリザーバ室に連通し、特に、圧側油室で作動油が不足するとき、リザーバ室から作動油が補充される。

【0025】

このことから、リザーバ室において油面が乱れるなどで作動油中にエアが混入されるとき、このエアを混入した作動油がシリンダ体内の圧側油室に流入し、この圧側油室において作動油中にエアを混入することによるエアレーションの発生が危惧される。

【0026】

しかしながら、この発明のフロントフォークが内蔵する両ロッド型のダンパにあっては、シリンダ体3内がシリンダ体3外との間で作動油を往復させないから、シリンダ体3外にリザーバ室Rを有するとしても、エアレーションの発生を危惧させない。

【0027】

ところで、このシリンダ体3にあって、本体部31における下端部31bには後述する下方ロッド体52の先端側を臨在させるサブ油室R3を画成するサブシリンダ部32が連結されている。

【0028】

サブシリンダ部32は、図示するところでは、本体部31から同径に延長されながら車輪側チューブ2の軸芯部に立設され、下端となる開口端が車輪側チューブ2のボトム部2aで閉塞されると共に、下端に有する連通孔32a(図1参照)を介して内側をサブシリンダ部32の外、すなわち、前記したリザーバ室Rに連通させている。

【0029】

ちなみに、図示しないが、シリンダ体3における本体部31は、上端部31aに近隣する位置に小孔を有し、この小孔を介して上方油室R1の作動油中に混入するエアがリザーバ室Rに抜けるようにしても良い。

【0030】

ピストン体4は、上記のシリンダ体3における本体部31内に摺動可能に収装されて、本体部31内に受圧面積差を有しない上方油室R1と下方油室R2とを画成すると共に、この両方の油室R1,R2の連通を許容しながら所定の大きさの減衰力を発生する伸側減衰バルブ41および圧側減衰バルブ42を有している。

【0031】

ちなみに、ピストン体4は、図示しないが、減衰バルブ41,42を迂回して上方油室R1と下方油室R2との連通を許容するバイパス路を有し、このバイパス路中に配設されて適宜の手段で駆動される通過油量の調整手段たる調整バルブの作動でこのバイパス路における通過油量の多少を調整し、減衰バルブ41,42で発生される減衰力の高低調整を可能にしても良い。

【0032】

ロッド体5、すなわち、上方ロッド体51および下方ロッド体52は、図示するところでは、それぞれの基端が前記したピストン体4の図1中で上下端となる両端に連設されながらそれぞれの先端が本体部31における上端部31aあるいは下端部31bの軸芯部を貫通して本体部31の軸線方向の外に突出している。

【0033】

そして、上方ロッド体51および下方ロッド体52は、それぞれがパイプ体からなるのが良く、パイプ体からなることで、ロッド体5における重量の軽減化で両ロッド型のダンパにおける全体重量の軽減化に寄与し、また、ロッド体5における曲げに対する機械的強度を保障する上でも有利になる。

【0034】

上方ロッド体51の図中で上端となる先端は、前記したように、車体側チューブ1に連結され、下方ロッド体52の図中で下端となる先端は、本体部31における下端部31bを貫通してサブシリンダ部32内のサブ油室R3に突出している。

【0035】

本体部31における上端部31aおよび下端部31bは、図示しないが、軸受部材を有していて、この軸受部材で上方ロッド体51および下方ロッド体52の摺動性を保障している。

【0036】

軸受部材は、ロッド体5との間における作動油の摺動漏れを許容するから、シリンダ体3における本体部31内に画成される上方油室R1にあってエアを混入する作動油は、この軸受部材の内周側を介してシリンダ体3外、すなわち、リザーバ室Rに流出する。

【0037】

それゆえ、上記した両ロッド型のダンパにあっては、シリンダ体3における本体部31内におけるピストン体4の摺動時に、両方の油室R1,R2が減衰バルブ41,42を介して連通され、所定の各側の減衰力を発生する。

【0038】

このことから、このフロントフォークにあっては、内蔵の両ロッド型のダンパにおける伸縮作動で所定の各側減衰力の発生下にフォーク本体が伸縮作動する。

【0039】

ところで、図示する両ロッド型のダンパにあって、ロッド体5たる上方ロッド体51および下方ロッド体52は、図2にも示すように、連結部材7の利用下に一体的に連結されている。

【0040】

そして、図1に示すところでは、この連結部材7とピストン体4との間に、また、図2に示すところでは、この連結部材7と定着部材たるピストンナット43との間に隙間Sを有して、両者間が離れてなるとしている。

【0041】

連結部材7は、図2に示すところでは、筒状に形成されていて、図中での上端側を上方ロッド体51に基端部に螺着させた状態で、図中での下端側に下方ロッド体52の基端部を螺着させるとし、この連結部材7が上方ロッド体51の基端部に螺着されるとき、その上端がピストンナット43に隙間Sを有して対向して干渉しないように配慮されている。

【0042】

また、連結部材7は、基本的には、ロッド体5を形成する素材と同一の素材からなるが、上方ロッド体51と下方ロッド体52との間における折れ曲がりを許容する観点からすれば、ロッド体5を形成する素材より剛性が劣る、あるいは、ロッド体5を形成する素材より弾性に富む素材が選択されるとしても良い。

【0043】

それゆえ、上記の両ロッド型のダンパにあっては、他方ロッド体52が連結部材7を介して一方ロッド体51に一体的に連結されるから、この両ロッド型のダンパの組み立てに際して要する部品点数を少なくでき、部品点数を多くするがゆえに招来されるこの両ロッド型のダンパの組み立て工程数のいたずらな増大を阻止して、フロントフォークにおける製品コストの高騰化を回避できる。

【0044】

のみならず、上記の両ロッド型のダンパにあっては、連結部材7の剛性にもよるが、一方ロッド体51と他方ロッド体52とが一体に形成される、すなわち、一本物に形成される場合に比較して、一方ロッド体51と他方ロッド体52との間における曲げの発現を許容し、ピストン体4のシリンダ体3における本体部31に対する齧り現象の発現を危惧させない。

【0045】

そして、この両ロッド型のダンパにあっては、他方ロッド体52を一方ロッド体51に連結させる連結部材7の図1中で上端部となる端部におけるピストン体4側の端面がピストン体4の端面から隙間Sを有して離れてなるから、たとえば、一方ロッド体51と他方ロッド体52との間に曲げが発現される場合に、その曲げに伴う外力がピストン体4に、すなわち、図2に示すところでは、ピストンナット43に作用しなくなり、このピストンナット43がピストン体4に定着させる環状リーフバルブからなる減衰バルブ41(および減衰バルブ42)における設定の特性、たとえば、クラッキング圧を変更させない。

【0046】

以上のように形成されるこの発明によるフロントフォークは、これに代えて、図3に示すように形成されても良く、この図3に示すフロントフォークにあっては、内蔵される両ロッド型のダンパがオイルロック構造を装備するもので、以下には、このオイルロック構造について少し説明する。

【0047】

すなわち、この図3に示すフロントフォークにおける両ロッド型のダンパにあっては、下方ロッド体52がオイルロック構造を構成するオイルロックピース8を有し、シリンダ体3における本体部31の下端部31bに同じくオイルロック構造を形成して上記のオイルロックピース8を嵌合させるオイルロックケース9を有してなる。

【0048】

オイルロックピース8は、環状または筒状に形成されて、原理的には、シリンダ体3における本体部31内の下方油室R2に臨在する下方ロッド体52の外周に適宜の手段で保持され、図示するところでは、前記した上方ロッド体51と下方ロッド体52とを連結する連結部材53の外周に介装されてなる。

【0049】

それに対して、オイルロックケース9は、図示するところでは、ピストン体4に向けて上端が開口する有底筒状に形成されると共に、底部91がシリンダ体3における本体部31の下端部31bを形成しながら軸芯部に下方ロッド体52を貫通させている。

【0050】

そして、このオイルロックケース9にあっては、底部91から上方に向けて立設される筒部92を有し、この筒部92が内側への上記のオイルロックピース8の嵌入を許容する。

【0051】

一方、このオイルロックケース9にあっては、筒部92は、シリンダ体3における本体部31とサブシリンダ部32とを連結させる連結部材を兼ねており、したがって、上記した底部91がシリンダ体3における本体部31の下端部31bを形成することと併せて、両ロッド型のダンパを構成する部品点数を削減させている。

【0052】

それゆえ、このオイルロックピース8とオイルロックケース9とからなるオイルロック構造にあっては、これが両ロッド型のダンパにおけるシリンダ体1内にピストン体4で画成される下方油室R2内に設けられるから、また、この下方油室は、サブシリンダ部を短縮させて長尺化できるから、このオイルロック構造の作動を保障するストロークがダンパの伸縮ストロークを減少させることがなく、したがって、ダンパにおける所定の伸縮ストロークに基づく減衰作用を保障しつつ所定の衝撃緩和を実現し得る。

【0053】

オイルロックピース8は、本体81と、ホルダ82と、クッション83を有してなり、本体81は、ホルダ82の下方ロッド体52側への螺着によって下方ロッド体52の外周に保持され、クッション83は、ホルダ82に直列された態勢で下方ロッド体52の外周に圧入されている。

【0054】

そして、本体81は、ホルダ82の外周に隙間流路を有して介装されながらこのホルダ82と前記した連結部材53との間に遊嵌状態に挟持され、ホルダ82に担持される下端部に形成されて上記の隙間流路および本体81の外側に連通する切り欠き通路81aを有している。

【0055】

それゆえ、このオイルロックピース8における本体81にあっては、本体81の外周側における作動油の流れがないと仮定すると、図示する上昇状態にあるときには、上記の隙間流路を遮断して、この本体81の上下側の連通を阻止し、図示しないが、下降状態にあるときは、上記の隙間流路を開放して、この本体81の上下側の連通を許容する。

【0056】

以上のように形成されたオイルロックピース8およびオイルロックケース9からなるオイルロック構造にあって、オイルロックピース8がオイルロックケース9に嵌合するときには、基本的には、最初に本体81の外周がオイルロックケース9における筒部92の内周に摺接し、その後にクッション83の図中で下端となる先端がオイルロックケースにおける底部91に当接される設定とされている。

【0057】

もっとも、衝撃緩和の効果が得られる限りには、オイルロックピース8において、上記のクッション83の配設が省略されて、本体81を有するのみとし、この本体81がオイルロックケース9における筒部92に嵌合することで所望の衝撃緩和が実現されるとしても良い。

【0058】

ちなみに、オイルロック構造による場合に比較すると、クッション83による衝撃緩和の際には、クッション83が収縮するときの反発力の発生が危惧されるが、衝撃緩和という本来目的を達成する観点からすれば、本体81を有せずして、クッション83のみを有するとしても良い。

【0059】

そして、フロントフォークが最収縮されて、オイルロックピース8における本体81がオイルロックケース9における筒部92に嵌入すると、本体81が前記した上昇状態に維持されているから、筒部92内にオイルロック状態が現出され、所定の衝撃緩和が実現される。

【0060】

このとき、オイルロックピース8は、連結部材53の外周でピストン体4側に向けて移動するように軸力を具有するが、前述したように、連結部材53は、ピストンナット43から隙間Sを有して離れている。

【0061】

それゆえ、オイルロックピース8が具有する軸力をピストンナットに43に伝えず、したがって、ピストンナット43がピストン体4に定着させている減衰バルブ41を構成する環状リーフバルブにおける設定の特性を変更させない。

【0062】

また、フロントフォークが最収縮状態から伸長作動に転じることで、オイルロックピース8における本体81がオイルロックケース9における筒部92から脱け出るようになるとき、本体81が前記した下降状態になって、筒部92内への作動油の流入を許容し、本体81の脱け出しが許容される。

【0063】

なお、この両ロッド型のダンパが最伸長作動するときの衝撃緩和は、ピストン体4の上方に配設された伸び切りバネ10の収縮作動による。

【0064】

前記したところでは、フロントフォークが車体側チューブ1をアウターチューブにし、車輪側チューブ2をインナーチューブにする倒立型とされている場合を例にしたが、この発明の両ロッドダンパにあっては、図示しないが、車体側チューブ1をインナーチューブにし、車輪側チューブ2をアウターチューブにする正立型とされてもその利用が可能になり、その場合の作用効果も異ならない。

【図面の簡単な説明】

【0065】

【図1】この発明によるフロントフォークを原理的に示す図である。

【図2】この発明によるフロントフォークの一実施形態を部分的に拡大して示す縦断面図である。

【図3】この発明によるフロントフォークの他の実施形態を図2と同様に示す図である。

【符号の説明】

【0066】

1 車体側チューブ

2 車輪側チューブ

3 シリンダ体

4 ピストン体

5 ロッド体

7 連結部材

8 オイルロックピース

9 オイルロックケース

31 シリンダ体を構成する本体部

31a 上端部

31b 下端部

32 サブシリンダ部

41,42 減衰バルブ

43 ピストンナット

51 上方ロッド体

52 下方ロッド体

91 底部

92 筒部

【技術分野】

【0001】

この発明は、フロントフォークに関し、特に、二輪車の前輪側に架装されて前輪を懸架しながら前輪に入力される路面振動を吸収する油圧緩衝器たるフロントフォークの改良に関する。

【背景技術】

【0002】

二輪車の前輪側に架装されて前輪を懸架しながら前輪に入力される路面振動を吸収する油圧緩衝器たるフロントフォークとしては、これまでに種々の提案がある。

【0003】

たとえば、特許文献1に開示のフロントフォークでは、車体側チューブと車輪側チューブとからなるフォーク本体の軸芯部に両ロッド型のダンパを収装してなるが、この両ロッド型のダンパにあって、一方ロッド体だけでなく他方ロッド体もシリンダ体内に収装のピストン体に固定構造下に連結されている。

【0004】

それゆえ、この特許文献1に開示のフロントフォークが内蔵する両ロッド型のダンパにあっては、ピストン体に配設の環状リーフバルブからなる減衰バルブにおいて、他方ロッド体をピストン体に連結するときの連結力たる締付力の調整如何で環状リーフバルブの設定の特性、たとえば、クラッキング圧を変えることが危惧される。

【0005】

そこで、両ロッド型のダンパにおいて、環状リーフバルブからなる減衰バルブにおける設定の特性を安定させるために、たとえば、特許文献2に開示のフロントフォークが内蔵する両ロッド型のダンパのように、一方ロッド体をピストン体に固定構造下に連結するが、他方ロッド体をピストン体に非固定構造下に連結することが提案される。

【0006】

ちなみに、この特許文献2に開示の両ロッド型のダンパにあって、他方ロッド体の基端部は、シリンダ体内のピストン体に保持されるホルダ部材に対して径方向の移動が許容されながら抜け止め機構の配在下に連繋されている。

【0007】

それゆえ、この特許文献2に開示のフロントフォークにあっては、両ロッド型のダンパにおいて、他方ロッド体をピストン体に連結するときの連結力たる締付力の調整如何で環状リーフバルブの設定の特性、たとえば、クラッキング圧を変えることが危惧されない。

【特許文献1】特開2007‐132485公報(図3参照)

【特許文献2】特開2004‐293720公報(要約、明細書中の段落0015から同0017、同0042から同0046、図2参照)

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、上記した特許文献2に開示のフロントフォークにあっては、両ロッド型のダンパの組み立て時に、環状リーフバルブからなる減衰バルブにおける設定の特性を変えない点で問題はないが、両ロッド型のダンパの組み立て作業の実際を鑑みると、些か不具合があると指摘される可能性がある。

【0009】

すなわち、上記したフロントフォークが内蔵する両ロッド型のダンパにあっては、ホルダ部材を介してであるが、他方ロッド体の基端部がピストン体に対して分離されていながら抜け止め機構の配在下に連繋されている。

【0010】

具体的には、ホルダ部材が環状リーフバルブからなる減衰バルブのバルブストッパとして機能しながらピストン体の下端部に定着され、このホルダ部材の下端内側に他方ロッド体の基端部が軸線方向を横切る方向となる横への移動を可能にストッパリングなどの利用下に連繋されている。

【0011】

このことからすると、他方ロッド体とピストン体との連繋にあっては、関連部品数が多くなることが予想され、また、組み立てに対する手間を多くし、結果として、製品コストを高くする不具合がある。

【0012】

この発明は、このような現状を鑑みて創案されたものであって、その目的とするところは、フォーク本体が内蔵する両ロッド型のダンパにおいて、環状リーフバルブからなる減衰バルブにおける設定の特性を変えないのはもちろんのこと、両ロッド型のダンパの組み立てに要する部品点数のいたずらな増加を阻止して、その汎用性の向上を期待するのに最適となるフロントフォークを提供することである。

【課題を解決するための手段】

【0013】

上記した目的を達成するために、この発明によるフロントフォークの構成を、基本的には、車体側チューブと車輪側チューブとからなるフォーク本体の軸芯部に収装の両ロッド型のダンパを形成するシリンダ体が車輪側チューブに配在され、ダンパを形成するロッド体における上方ロッド体が車体側チューブに垂設されながらシリンダ体の本体部における上端部を貫通して本体部内に収装のピストン体を基端部に保持し、下方ロッド体が本体部内に収装のピストン体を貫通する上方ロッド体の基端部に連結されながら本体部における下端部を貫通して本体部の下方に突出してなるフロントフォークにおいて、下方ロッド体の基端部が直接または連結部材を介して上方ロッド体の基端部に連結される一方で、下方ロッド体の基端部または連結部材の端部におけるピストン体側の端面がピストン体に着座する環状リーフバルブをピストン体に定着させる定着部材の端面から離れてなるとする。

【発明の効果】

【0014】

それゆえ、この発明にあっては、フォーク本体内に内蔵される両ロッド型のダンパにおいて、下方ロッド体の基端部が直接または連結部材を介して上方ロッド体の基端部に連結される一方で、下方ロッド体の基端部または連結部材の端部におけるピストン体側の端面がピストン体に着座する環状リーフバルブをピストン体に定着させる定着部材の端面から離れてなるから、この両ロッド型のダンパの組み立てに際して要する部品点数を少なくでき、部品点数を多くするがゆえに招来される組み立て工程数のいたずらな増大を阻止して、フロントフォークにおける製品コストの高騰化を回避できる。

【0015】

そして、この発明にあっては、フォーク本体内に内蔵される両ロッド型のダンパにおいて、他方ロッド体の基端部または連結部材の端部におけるピストン体側の端面が上記の定着部材の端面から離れてなるから、一方ロッド体と他方ロッド体との間に曲げが発現される場合に、その曲げの伴う外力が環状リーフバルブからなる減衰バルブに作用しなくなり、減衰バルブにおける設定の特性を変えない。

【発明を実施するための最良の形態】

【0016】

以下に、原理図たる図1および要部の具体図たる図2に示す実施形態に基づいて、この発明を説明するが、この発明によるフロントフォークは、車体側チューブ1に対して車輪側チューブ2が出没可能に連繋されてなり、車体側チューブ1と車輪側チューブ2とからなるフォーク本体の軸芯部に両ロッド型のダンパを収装している。

【0017】

フォーク本体は、内側をリザーバ室Rにし、このリザーバ室Rに油面O(図1参照)を境にする気室A(図1参照)を有し、この気室Aは、フォーク本体の収縮作動時にエアバネ力を発揮する。

【0018】

そして、このフォーク本体にあって、車体側チューブ1の軸芯部には、両ロッド型のダンパにおけるロッド体5、すなわち、上方ロッド体51が垂設され、車輪側チューブ2の軸芯部には、同じくこの両ロッド型のダンパを形成するシリンダ体3が配在されている。

【0019】

ロッド体5の上端、すなわち、上方ロッド体51の上端は、車体側チューブ1の上端開口を閉塞するキャップ部1a(図1参照)に連結され、シリンダ体3は、後述するサブシリンダ部32を介して車輪側チューブ2の下端開口を閉塞するボトム部2a(図1参照)に連結されている。

【0020】

懸架バネ6は、図示するところにあって、シリンダ体3と車体側チューブ1との間に配在され、そのバネ力によって、車輪側チューブ2が車体側チューブ1内から抜け出る方向に、すなわち、フォーク本体を伸長方向に附勢している。

【0021】

一方、フォーク本体内に内蔵される両ロッド型のダンパは、上記のシリンダ体3と、ピストン体4と、上記のロッド体5、すなわち、上方ロッド体51および下方ロッド体52とを有し、さらに、連結部材7を有してなる。

【0022】

少し説明すると、シリンダ体3は、ピストン体4を摺動可能に収装する本体部31を有し、この本体部31の上端開口を閉塞して軸受部とされる上端部31aと、この本体部31の下端開口を閉塞して軸受部とされる下端部31bとを設けることで本体部31の内側に油室空間を画成している。

【0023】

それゆえ、図示するフロントフォークにあって、両ロッド型のダンパを形成するシリンダ体3における本体部31内は、原理的には、リザーバ室Rを有することに起因するエアレーションの発生を危惧させない。

【0024】

すなわち、周知のように、片ロッド型のダンパにあっては、シリンダ体内の圧側油室がシリンダ体外のリザーバ室に連通し、特に、圧側油室で作動油が不足するとき、リザーバ室から作動油が補充される。

【0025】

このことから、リザーバ室において油面が乱れるなどで作動油中にエアが混入されるとき、このエアを混入した作動油がシリンダ体内の圧側油室に流入し、この圧側油室において作動油中にエアを混入することによるエアレーションの発生が危惧される。

【0026】

しかしながら、この発明のフロントフォークが内蔵する両ロッド型のダンパにあっては、シリンダ体3内がシリンダ体3外との間で作動油を往復させないから、シリンダ体3外にリザーバ室Rを有するとしても、エアレーションの発生を危惧させない。

【0027】

ところで、このシリンダ体3にあって、本体部31における下端部31bには後述する下方ロッド体52の先端側を臨在させるサブ油室R3を画成するサブシリンダ部32が連結されている。

【0028】

サブシリンダ部32は、図示するところでは、本体部31から同径に延長されながら車輪側チューブ2の軸芯部に立設され、下端となる開口端が車輪側チューブ2のボトム部2aで閉塞されると共に、下端に有する連通孔32a(図1参照)を介して内側をサブシリンダ部32の外、すなわち、前記したリザーバ室Rに連通させている。

【0029】

ちなみに、図示しないが、シリンダ体3における本体部31は、上端部31aに近隣する位置に小孔を有し、この小孔を介して上方油室R1の作動油中に混入するエアがリザーバ室Rに抜けるようにしても良い。

【0030】

ピストン体4は、上記のシリンダ体3における本体部31内に摺動可能に収装されて、本体部31内に受圧面積差を有しない上方油室R1と下方油室R2とを画成すると共に、この両方の油室R1,R2の連通を許容しながら所定の大きさの減衰力を発生する伸側減衰バルブ41および圧側減衰バルブ42を有している。

【0031】

ちなみに、ピストン体4は、図示しないが、減衰バルブ41,42を迂回して上方油室R1と下方油室R2との連通を許容するバイパス路を有し、このバイパス路中に配設されて適宜の手段で駆動される通過油量の調整手段たる調整バルブの作動でこのバイパス路における通過油量の多少を調整し、減衰バルブ41,42で発生される減衰力の高低調整を可能にしても良い。

【0032】

ロッド体5、すなわち、上方ロッド体51および下方ロッド体52は、図示するところでは、それぞれの基端が前記したピストン体4の図1中で上下端となる両端に連設されながらそれぞれの先端が本体部31における上端部31aあるいは下端部31bの軸芯部を貫通して本体部31の軸線方向の外に突出している。

【0033】

そして、上方ロッド体51および下方ロッド体52は、それぞれがパイプ体からなるのが良く、パイプ体からなることで、ロッド体5における重量の軽減化で両ロッド型のダンパにおける全体重量の軽減化に寄与し、また、ロッド体5における曲げに対する機械的強度を保障する上でも有利になる。

【0034】

上方ロッド体51の図中で上端となる先端は、前記したように、車体側チューブ1に連結され、下方ロッド体52の図中で下端となる先端は、本体部31における下端部31bを貫通してサブシリンダ部32内のサブ油室R3に突出している。

【0035】

本体部31における上端部31aおよび下端部31bは、図示しないが、軸受部材を有していて、この軸受部材で上方ロッド体51および下方ロッド体52の摺動性を保障している。

【0036】

軸受部材は、ロッド体5との間における作動油の摺動漏れを許容するから、シリンダ体3における本体部31内に画成される上方油室R1にあってエアを混入する作動油は、この軸受部材の内周側を介してシリンダ体3外、すなわち、リザーバ室Rに流出する。

【0037】

それゆえ、上記した両ロッド型のダンパにあっては、シリンダ体3における本体部31内におけるピストン体4の摺動時に、両方の油室R1,R2が減衰バルブ41,42を介して連通され、所定の各側の減衰力を発生する。

【0038】

このことから、このフロントフォークにあっては、内蔵の両ロッド型のダンパにおける伸縮作動で所定の各側減衰力の発生下にフォーク本体が伸縮作動する。

【0039】

ところで、図示する両ロッド型のダンパにあって、ロッド体5たる上方ロッド体51および下方ロッド体52は、図2にも示すように、連結部材7の利用下に一体的に連結されている。

【0040】

そして、図1に示すところでは、この連結部材7とピストン体4との間に、また、図2に示すところでは、この連結部材7と定着部材たるピストンナット43との間に隙間Sを有して、両者間が離れてなるとしている。

【0041】

連結部材7は、図2に示すところでは、筒状に形成されていて、図中での上端側を上方ロッド体51に基端部に螺着させた状態で、図中での下端側に下方ロッド体52の基端部を螺着させるとし、この連結部材7が上方ロッド体51の基端部に螺着されるとき、その上端がピストンナット43に隙間Sを有して対向して干渉しないように配慮されている。

【0042】

また、連結部材7は、基本的には、ロッド体5を形成する素材と同一の素材からなるが、上方ロッド体51と下方ロッド体52との間における折れ曲がりを許容する観点からすれば、ロッド体5を形成する素材より剛性が劣る、あるいは、ロッド体5を形成する素材より弾性に富む素材が選択されるとしても良い。

【0043】

それゆえ、上記の両ロッド型のダンパにあっては、他方ロッド体52が連結部材7を介して一方ロッド体51に一体的に連結されるから、この両ロッド型のダンパの組み立てに際して要する部品点数を少なくでき、部品点数を多くするがゆえに招来されるこの両ロッド型のダンパの組み立て工程数のいたずらな増大を阻止して、フロントフォークにおける製品コストの高騰化を回避できる。

【0044】

のみならず、上記の両ロッド型のダンパにあっては、連結部材7の剛性にもよるが、一方ロッド体51と他方ロッド体52とが一体に形成される、すなわち、一本物に形成される場合に比較して、一方ロッド体51と他方ロッド体52との間における曲げの発現を許容し、ピストン体4のシリンダ体3における本体部31に対する齧り現象の発現を危惧させない。

【0045】

そして、この両ロッド型のダンパにあっては、他方ロッド体52を一方ロッド体51に連結させる連結部材7の図1中で上端部となる端部におけるピストン体4側の端面がピストン体4の端面から隙間Sを有して離れてなるから、たとえば、一方ロッド体51と他方ロッド体52との間に曲げが発現される場合に、その曲げに伴う外力がピストン体4に、すなわち、図2に示すところでは、ピストンナット43に作用しなくなり、このピストンナット43がピストン体4に定着させる環状リーフバルブからなる減衰バルブ41(および減衰バルブ42)における設定の特性、たとえば、クラッキング圧を変更させない。

【0046】

以上のように形成されるこの発明によるフロントフォークは、これに代えて、図3に示すように形成されても良く、この図3に示すフロントフォークにあっては、内蔵される両ロッド型のダンパがオイルロック構造を装備するもので、以下には、このオイルロック構造について少し説明する。

【0047】

すなわち、この図3に示すフロントフォークにおける両ロッド型のダンパにあっては、下方ロッド体52がオイルロック構造を構成するオイルロックピース8を有し、シリンダ体3における本体部31の下端部31bに同じくオイルロック構造を形成して上記のオイルロックピース8を嵌合させるオイルロックケース9を有してなる。

【0048】

オイルロックピース8は、環状または筒状に形成されて、原理的には、シリンダ体3における本体部31内の下方油室R2に臨在する下方ロッド体52の外周に適宜の手段で保持され、図示するところでは、前記した上方ロッド体51と下方ロッド体52とを連結する連結部材53の外周に介装されてなる。

【0049】

それに対して、オイルロックケース9は、図示するところでは、ピストン体4に向けて上端が開口する有底筒状に形成されると共に、底部91がシリンダ体3における本体部31の下端部31bを形成しながら軸芯部に下方ロッド体52を貫通させている。

【0050】

そして、このオイルロックケース9にあっては、底部91から上方に向けて立設される筒部92を有し、この筒部92が内側への上記のオイルロックピース8の嵌入を許容する。

【0051】

一方、このオイルロックケース9にあっては、筒部92は、シリンダ体3における本体部31とサブシリンダ部32とを連結させる連結部材を兼ねており、したがって、上記した底部91がシリンダ体3における本体部31の下端部31bを形成することと併せて、両ロッド型のダンパを構成する部品点数を削減させている。

【0052】

それゆえ、このオイルロックピース8とオイルロックケース9とからなるオイルロック構造にあっては、これが両ロッド型のダンパにおけるシリンダ体1内にピストン体4で画成される下方油室R2内に設けられるから、また、この下方油室は、サブシリンダ部を短縮させて長尺化できるから、このオイルロック構造の作動を保障するストロークがダンパの伸縮ストロークを減少させることがなく、したがって、ダンパにおける所定の伸縮ストロークに基づく減衰作用を保障しつつ所定の衝撃緩和を実現し得る。

【0053】

オイルロックピース8は、本体81と、ホルダ82と、クッション83を有してなり、本体81は、ホルダ82の下方ロッド体52側への螺着によって下方ロッド体52の外周に保持され、クッション83は、ホルダ82に直列された態勢で下方ロッド体52の外周に圧入されている。

【0054】

そして、本体81は、ホルダ82の外周に隙間流路を有して介装されながらこのホルダ82と前記した連結部材53との間に遊嵌状態に挟持され、ホルダ82に担持される下端部に形成されて上記の隙間流路および本体81の外側に連通する切り欠き通路81aを有している。

【0055】

それゆえ、このオイルロックピース8における本体81にあっては、本体81の外周側における作動油の流れがないと仮定すると、図示する上昇状態にあるときには、上記の隙間流路を遮断して、この本体81の上下側の連通を阻止し、図示しないが、下降状態にあるときは、上記の隙間流路を開放して、この本体81の上下側の連通を許容する。

【0056】

以上のように形成されたオイルロックピース8およびオイルロックケース9からなるオイルロック構造にあって、オイルロックピース8がオイルロックケース9に嵌合するときには、基本的には、最初に本体81の外周がオイルロックケース9における筒部92の内周に摺接し、その後にクッション83の図中で下端となる先端がオイルロックケースにおける底部91に当接される設定とされている。

【0057】

もっとも、衝撃緩和の効果が得られる限りには、オイルロックピース8において、上記のクッション83の配設が省略されて、本体81を有するのみとし、この本体81がオイルロックケース9における筒部92に嵌合することで所望の衝撃緩和が実現されるとしても良い。

【0058】

ちなみに、オイルロック構造による場合に比較すると、クッション83による衝撃緩和の際には、クッション83が収縮するときの反発力の発生が危惧されるが、衝撃緩和という本来目的を達成する観点からすれば、本体81を有せずして、クッション83のみを有するとしても良い。

【0059】

そして、フロントフォークが最収縮されて、オイルロックピース8における本体81がオイルロックケース9における筒部92に嵌入すると、本体81が前記した上昇状態に維持されているから、筒部92内にオイルロック状態が現出され、所定の衝撃緩和が実現される。

【0060】

このとき、オイルロックピース8は、連結部材53の外周でピストン体4側に向けて移動するように軸力を具有するが、前述したように、連結部材53は、ピストンナット43から隙間Sを有して離れている。

【0061】

それゆえ、オイルロックピース8が具有する軸力をピストンナットに43に伝えず、したがって、ピストンナット43がピストン体4に定着させている減衰バルブ41を構成する環状リーフバルブにおける設定の特性を変更させない。

【0062】

また、フロントフォークが最収縮状態から伸長作動に転じることで、オイルロックピース8における本体81がオイルロックケース9における筒部92から脱け出るようになるとき、本体81が前記した下降状態になって、筒部92内への作動油の流入を許容し、本体81の脱け出しが許容される。

【0063】

なお、この両ロッド型のダンパが最伸長作動するときの衝撃緩和は、ピストン体4の上方に配設された伸び切りバネ10の収縮作動による。

【0064】

前記したところでは、フロントフォークが車体側チューブ1をアウターチューブにし、車輪側チューブ2をインナーチューブにする倒立型とされている場合を例にしたが、この発明の両ロッドダンパにあっては、図示しないが、車体側チューブ1をインナーチューブにし、車輪側チューブ2をアウターチューブにする正立型とされてもその利用が可能になり、その場合の作用効果も異ならない。

【図面の簡単な説明】

【0065】

【図1】この発明によるフロントフォークを原理的に示す図である。

【図2】この発明によるフロントフォークの一実施形態を部分的に拡大して示す縦断面図である。

【図3】この発明によるフロントフォークの他の実施形態を図2と同様に示す図である。

【符号の説明】

【0066】

1 車体側チューブ

2 車輪側チューブ

3 シリンダ体

4 ピストン体

5 ロッド体

7 連結部材

8 オイルロックピース

9 オイルロックケース

31 シリンダ体を構成する本体部

31a 上端部

31b 下端部

32 サブシリンダ部

41,42 減衰バルブ

43 ピストンナット

51 上方ロッド体

52 下方ロッド体

91 底部

92 筒部

【特許請求の範囲】

【請求項1】

車体側チューブと車輪側チューブとからなるフォーク本体の軸芯部に収装の両ロッド型のダンパを形成するシリンダ体が車輪側チューブに配在され、ダンパを形成するロッド体における上方ロッド体が車体側チューブに垂設されながらシリンダ体の本体部における上端部を貫通して本体部内に収装のピストン体を基端部に保持し、下方ロッド体が本体部内に収装のピストン体を貫通する上方ロッド体の基端部に連結されながら本体部における下端部を貫通して本体部の下方に突出してなるフロントフォークにおいて、下方ロッド体の基端部が直接または連結部材を介して上方ロッド体の基端部に連結される一方で、下方ロッド体の基端部または連結部材の端部におけるピストン体側の端面がピストン体に着座する環状リーフバルブをピストン体に定着させる定着部材の端面から離れてなることを特徴とするフロントフォーク。

【請求項2】

定着部材が上方ロッド体の基端部に下方ロッド体側から螺装されて環状リーフバルブにおける内周側部をピストン体における内周側部に固定状態に着座させるピストンナットとされてなる請求項1に記載のフロントフォーク。

【請求項3】

下方ロッド体の基端部または連結部材が外周に環状または筒状に形成されたオイルロックピースを介装すると共に、このオイルロックピースの嵌合を許容するオイルロックケースがシリンダ体における下端部に配設されてなる請求項1に記載のフロントフォーク。

【請求項4】

オイルロックケースが底部とこの底部に連設される筒部とを有する有底筒状に形成されて上端開口を上方のオイルロックピースに対向させると共に、底部がシリンダ体における下端部を形成してなる請求項1に記載のフロントフォーク。

【請求項5】

オイルロックケースが底部とこの底部に連設される筒部とを有する有底筒状に形成されて上端開口を上方のオイルロックピースに対向させると共に、筒部がシリンダ体における本体部とこの本体部に連続するサブシリンダ部とを連結する連結部材とされてなる請求項1に記載のフロントフォーク。

【請求項1】

車体側チューブと車輪側チューブとからなるフォーク本体の軸芯部に収装の両ロッド型のダンパを形成するシリンダ体が車輪側チューブに配在され、ダンパを形成するロッド体における上方ロッド体が車体側チューブに垂設されながらシリンダ体の本体部における上端部を貫通して本体部内に収装のピストン体を基端部に保持し、下方ロッド体が本体部内に収装のピストン体を貫通する上方ロッド体の基端部に連結されながら本体部における下端部を貫通して本体部の下方に突出してなるフロントフォークにおいて、下方ロッド体の基端部が直接または連結部材を介して上方ロッド体の基端部に連結される一方で、下方ロッド体の基端部または連結部材の端部におけるピストン体側の端面がピストン体に着座する環状リーフバルブをピストン体に定着させる定着部材の端面から離れてなることを特徴とするフロントフォーク。

【請求項2】

定着部材が上方ロッド体の基端部に下方ロッド体側から螺装されて環状リーフバルブにおける内周側部をピストン体における内周側部に固定状態に着座させるピストンナットとされてなる請求項1に記載のフロントフォーク。

【請求項3】

下方ロッド体の基端部または連結部材が外周に環状または筒状に形成されたオイルロックピースを介装すると共に、このオイルロックピースの嵌合を許容するオイルロックケースがシリンダ体における下端部に配設されてなる請求項1に記載のフロントフォーク。

【請求項4】

オイルロックケースが底部とこの底部に連設される筒部とを有する有底筒状に形成されて上端開口を上方のオイルロックピースに対向させると共に、底部がシリンダ体における下端部を形成してなる請求項1に記載のフロントフォーク。

【請求項5】

オイルロックケースが底部とこの底部に連設される筒部とを有する有底筒状に形成されて上端開口を上方のオイルロックピースに対向させると共に、筒部がシリンダ体における本体部とこの本体部に連続するサブシリンダ部とを連結する連結部材とされてなる請求項1に記載のフロントフォーク。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−127848(P2009−127848A)

【公開日】平成21年6月11日(2009.6.11)

【国際特許分類】

【出願番号】特願2007−307087(P2007−307087)

【出願日】平成19年11月28日(2007.11.28)

【出願人】(000000929)カヤバ工業株式会社 (2,151)

【Fターム(参考)】

【公開日】平成21年6月11日(2009.6.11)

【国際特許分類】

【出願日】平成19年11月28日(2007.11.28)

【出願人】(000000929)カヤバ工業株式会社 (2,151)

【Fターム(参考)】

[ Back to top ]