フローはんだ付け装置

【課題】 フローはんだ付け装置において透孔列を用いて噴流波を形成する場合に、噴流波高を可変しても噴流波の形状が変化しにくいように構成し、プリント配線板と噴流波との接触状態を安定に維持することができるようにすること。

【解決手段】 フローはんだ付け装置において、プリント配線板の搬送方向に交差する3列以上の透孔列を設けてこれらの透孔列から溶融はんだを噴流させて噴流波を形成し、そして前記プリント配線板の搬入側の透孔列を第1列として第n列までの透孔列を設けて構成する際に第1列のみを単独で噴流させた場合の波高をh1 とし同様に第n列までをそれぞれ単独で噴流させた場合の波高をそれぞれh2 ,h3 ,・・・,hn と定義した場合に、この各列をそれぞれ単独で噴流させた場合の波高がhn ≧h1 >(h2 ,h3 ,・・・,hn−1 )になるように前記各透孔列がその透孔の形状や大きさまたは深さに設けられて成るように構成する。

【解決手段】 フローはんだ付け装置において、プリント配線板の搬送方向に交差する3列以上の透孔列を設けてこれらの透孔列から溶融はんだを噴流させて噴流波を形成し、そして前記プリント配線板の搬入側の透孔列を第1列として第n列までの透孔列を設けて構成する際に第1列のみを単独で噴流させた場合の波高をh1 とし同様に第n列までをそれぞれ単独で噴流させた場合の波高をそれぞれh2 ,h3 ,・・・,hn と定義した場合に、この各列をそれぞれ単独で噴流させた場合の波高がhn ≧h1 >(h2 ,h3 ,・・・,hn−1 )になるように前記各透孔列がその透孔の形状や大きさまたは深さに設けられて成るように構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品を搭載したプリント配線板のような被はんだ付けワークと溶融はんだの噴流波を接触させてはんだ付けを行い、該電子部品をプリント配線板にはんだ付け実装するためのフローはんだ付け装置に関する。

【0002】

フローはんだ付け装置には、プリント配線板の被はんだ付け部に溶融はんだを確実に供給し十分な濡れを確保し、また、スルーホールには溶融はんだを確実に濡れ上がらせることが求められる。そして、十分な濡れ性や濡れ上がりを確保するためには、プリント配線板と溶融はんだとの接触時間を十分に確保することが必要であり、メニスコグラフ法におけるゼロクロスタイム以上の接触時間が求められる。なお、この接触時間は鉛フリーはんだの使用によって従来よりも長い時間が必要になっている。

【背景技術】

【0003】

従来のフローはんだ付け装置の例を図7及び図8を用いて説明する。図7は、従来のフローはんだ付け装置の概要を説明する斜視図である。また、図8は、図7のフローはんだ付け装置をプリント配線板の搬送方向Aに沿った縦断面で示した図で、図8(a)はその全容の縦断面を示す図、図8(b)は吹き口及び噴流波の近傍部分を示した図、である。

【0004】

図7に示されたはんだ槽10には溶融状態のはんだが収容され、この溶融はんだ11は図示しないヒータおよび温度センサそしてこれらに接続されてはんだの温度を制御する温度制御装置とにより予め決めた所定の温度に維持されている。そして、この溶融はんだ11を図8に示されるような電磁ポンプ等のはんだ送給手段により吹き口体1に送給し、この吹き口体1に設けられた噴流板2の噴流孔4から噴流させて噴流波を形成する構成である。

【0005】

図8(a)に例示する電磁ポンプ20はALIP型の電磁ポンプであり、外部コアに捲回された駆動コイル21に多相交流を供給して、内部コア22との間に移動磁界を発生させて溶融はんだに推力を与える仕組みであり、外部コア21と内部コア22との間に推力発生流路24が形成されている。なお、プロペラ式等のポンプを使用した装置も多数ある。また、吹き口体1内に設けられた整流板9は電磁ポンプ20の吸い込み口23から吸い込まれて送給される溶融はんだの流れを整えるための手段であり、噴流板2に安定した送給圧力で溶融はんだを供給するために設けてある。

【0006】

そして、電磁ポンプや吹き口体等は吊り下げ具12ではんだ槽10の上縁にねじ14等により固定され、溶融はんだ11中から容易に引き上げてメンテナンスを行うことができるように構成されている。把手13はこの引き上げの際の把持手段である。

【0007】

噴流波5は、噴流板2に設けた噴流孔4の列すなわち透孔列から噴流して形成され、その後は噴流板2の案内部3を流れ下ってはんだ槽10内に還流する。図7および図8の例では3列に配列され各噴流孔の位置関係は千鳥状配置である。この噴流孔の列すなわち透孔列は1列や2列のものもあるが、通常は2〜5列程度で使用されている。また、図8に示すように各噴流孔4から噴流した溶融はんだは合流して1つの噴流波5を形成する。

【0008】

そして、この噴流波5に搬送コンベア16で搬送(矢印A方向)されるプリント配線板15の下方側の面すなわち被はんだ付け面を接触させ、このプリント配線板15の被はんだ付け部やスルーホールに溶融はんだが供給され、はんだ付けが行われる。なお、図7および図8では搬送コンベア16を略図で示している。また、図8(b)では、プリント配線板15を仰角θで搬送する場合を例示している。

【0009】

ところで、フローはんだ付けを行う場合において、プリント配線板の被はんだ付け部に溶融はんだを確実に供給して十分な濡れを確保し、また、スルーホールには溶融はんだを確実に濡れ上がらせるためには、ゼロクロスタイム以上の接触時間と大きい噴流動圧とが求められる。この場合多数の噴流孔を配列して透孔列を形成しておいて、この透孔列から溶融はんだを噴流させることで大きい噴流動圧をプリント配線板に印加することができる。しかし、透孔列を多数列設けて噴流波を形成する場合においては、この噴流波とプリント配線板との接触を良好に保つことが難しい。

【0010】

そこで、特許文献1の技術では、プリント配線板の搬送方向に沿って孔径が順次に大きくなるように配列することが説明されている。また、特許文献2の技術では、プリント配線板の搬送方向に沿って孔径が順次に小さくなるように配列することが説明されている。

【特許文献1】実公平5−30849号公報

【特許文献2】特開2000- 340939号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

フローはんだ付けを行う場合においては、プリント配線板の種類によって最適な噴流波の波高がある。すなわち、プリント配線板の種類すなわちプリント配線板の厚さや搭載部品の種類等の実装構造により、はんだ付け品質(良好なフィレット形状が得られると供に十分な濡れ性も得られ、はんだ付けが行われていない未はんだ箇所が無く、スルーホールにも溶融はんだが濡れ上がっている、等の評価)が最良になるように噴流波高が選択されるのである。フローはんだ付け装置では、通常4〜10mm程度の範囲で噴流波高が選択されている。

【0012】

ところが、特許文献1の技術や特許文献2の技術は、いずれもプリント配線板と噴流波との接触状態を良好に保持するための技術であり、特許文献1の技術は「浸漬距離」すなわち接触時間を長くする技術であり、特許文献2の技術は「各噴出口から噴出される溶融はんだが、基板のはんだ面や電子部品のはんだ部の全ての箇所に対して溶融はんだが良好に接触」するようにする技術ひいては必要な接触時間を確保する技術であり、いずれの技術も同様の目的を有している。

【0013】

しかし、これらの技術では、ある特定の1つの噴流波高ではプリント配線板と噴流波との良好な接触状態が得られて必要とする接触時間を得ることができるが、噴流波高を可変・調節すると、各「吐出口」(特許文献1)の列や「噴出口」(特許文献2)の列から噴流する溶融はんだのうち、プリント配線板に接触しないものが生じ、はんだ付けを行うプリント配線板の種類により噴流波高を可変してはんだ付けを行う場合には、良好な接触状態を得ることができないという問題がある。すなわち、各「口」から噴流する溶融はんだの関係が変化して噴流波の形状が大きく変化してしまうのである。

【0014】

そこで、本発明の目的は、透孔列を用いて噴流波を形成する場合において、噴流波高を可変してもプリント配線板と噴流波との接触状態を安定に維持することができるようにすることによって、プリント配線板の種類に依らずに安定した品質のフローはんだ付けを行うことができるようにすることにある。

【課題を解決するための手段】

【0015】

上記の課題を解決するために、本発明は、波高を可変し調節しても噴流波の形状が変化し難いように以下のように構成したところに特徴がある。

【0016】

(1)本発明は、溶融はんだが噴流する透孔を列状に並べて構成された透孔列から溶融はんだを噴流させて形成した噴流波と搬送されるプリント配線板の被はんだ付け面を接触させてはんだ付けを行うフローはんだ付け装置であって、前記プリント配線板の搬送方向に交差する3列以上の透孔列を設けてこれらの透孔列から溶融はんだを噴流させて噴流波を形成するものを対象にしている。そして、前記プリント配線板の搬入側の透孔列を第1列として第n列までの透孔列を設けて構成する際に第1列のみを単独で噴流させた場合の波高をh1 とし同様に第n列までをそれぞれ単独で噴流させた場合の波高をそれぞれh2 ,h3 ,・・・,hn と定義した場合に、この各列を単独で噴流させた場合の波高がhn ≧h1 >(h2 ,h3 ,・・・,hn−1 )になるように前記各透孔列がその透孔の形状や大きさまたは深さに設けられて成るように構成したフローはんだ付け装置である。

【0017】

これにより、噴流波の波高を可変・調節しても噴流波の形状(プリント配線板の搬送方向に対する縦断面の形状)が変化し難くなり、噴流波の波高を可変・調節してもプリント配線板との接触時間が殆ど変化しない。

【0018】

また、プリント配線板の噴流波への進入によって噴流波の形状が乱れて変形することも少なくなり、プリント配線板の接触開始から離脱に至るまでの全域において安定な接触状態を維持することができる。

【0019】

これらは、第1列と第n列の噴流波が噴流波形状の輪郭に与える影響が大きく、そして第2列〜第(n−1)列の透孔群から噴流する溶融はんだの噴流波高をこれらよりも小さくすることにより、第1列と第n列の噴流波に与える影響を小さくすることができるからである。

【0020】

また、プリント配線板が噴流波に進入して接触を開始すると、第1列目の透孔列から噴流する噴流波が押し潰され(接触の深さは通常プリント配線板の板厚の1/2)、搬出側すなわち第n列側へ向けて溶融はんだが流れ易くなって、搬出側の透孔列からの噴流の強さを弱め易くなるが、第n列の噴流の強さを大きくしてあるので、これによる噴流波形の変化も少なくなる。また、プリント配線板を仰角搬送した場合においても同様の作用が得られるのでプリント配線板の被はんだ付け面との接触状態を安定に保つことができる。なお、上記の場合において、hn>h1とした場合の方が大きな効果を得ることができるが、hn=h1としても実用的な効果は得られる。

【0021】

(2)前記(1)のフローはんだ付け装置において、板状部材に3列以上の透孔列を設けて溶融はんだの噴流波を形成する場合に、第1列の透孔列を構成する透孔の孔径をφ1 とし次列以降をφ2 ,φ3 ,・・・,φn と定義した場合に、これら透孔列を構成する透孔の孔径をφn ≧φ1 >(φ2 ,φ3 ,・・・,φn−1 )として設けるように構成する。

【0022】

このような大きさで透孔列を配列することによって、第n列の単独波高hn が最も高くなり、続いて第1列の単独波高h1 が大きく、第2列〜第(n−1)列の単独波高はそれぞれh1 よりも小さくなる。なお、この場合においてもφn>φ1とした場合の方が大きな効果を得ることができるが、φn=φ1の場合でも、前記(1)の場合と同様に実用性のある効果を得ることできる。

【0023】

したがって、前記(1)と同様に噴流波の波高を可変・調節しても噴流波の形状が変化し難くなり、噴流波の波高を可変・調節してもプリント配線板との接触時間が殆ど変化しない。また、プリント配線板の噴流波への進入によって噴流波の形状が乱れて変形することも少なくなり、プリント配線板の接触開始から離脱に至るまでの全域において安定な接触状態を維持することができる。

【0024】

(3)前記(1)または(2)のフローはんだ付け装置において、表面が平坦な部材に第1列から第n列までの3列以上の透孔列を設ける際に、前記第2列から第(n−1)列のいずれかの透孔列は前記平坦な部材の噴流側表面に凸条部を設けておいてその凸条部に設けられて成るように構成する。

【0025】

これにより、凸条部を境界としてプリント配線板の搬入側列の噴流孔から噴流する溶融はんだは搬入側へ流れ易くなり、また、凸条部を境界としてプリント配線板の搬出側列の噴流孔から噴流する溶融はんだは搬出側へ流れ易くなる。その結果、搬入側の透孔列群と搬出側の透孔列群との噴流の干渉を弱めることができるようになり、噴流波高を調節したことによって噴流孔から噴流する溶融はんだ流量が変化しても各透孔列間の干渉を弱めて一層安定した噴流波形状を維持することができるようになる。

【0026】

また、プリント配線板が噴流波に進入したことによって搬入側噴流の流動状態が変化しても、この流動状態の変化が搬出側噴流に与える影響が一層小さくなり、プリント配線板の接触開始から離脱に至るまでの全域において一層安定な接触状態を維持することができるようになる。

【0027】

(4)前記(1)のフローはんだ付け装置において、補助噴流を形成する透孔列であって単独で噴流させた場合の波高がhs で他の透孔列よりも最も低く、その関係がhn ≧h1 >(h2 ,h3 ,・・・,hn−1 )>hs となる補助的透孔列を第1列から第n列の各透孔列の間に設けるように構成する。

【0028】

n列の透孔列により噴流波を形成した場合に、透孔の直上ではプリント配線板の板面を押し上げる方向の直交方向に大きい噴流動圧が得られる。しかし、各透孔列間では噴流した後の溶融はんだが横方向(板面と略平行方向)から下方向(板面から遠ざかる方向)へと流れ、しかも隣合う透孔列間ではお互いに逆方向に流れるために、単なる波高(スカラ量)の合成により得られる噴流波形状からは考えられない噴流動圧(ベクトル量)すなわちプリント配線板の板面を押し上げる方向で直交方向の噴流動圧が小さい領域が形成される。

【0029】

そのため、透孔列間における噴流動圧を透孔列の直上における噴流動圧と同じ値にするための補助的透孔列を設けて構成した。これにより、噴流波高や噴流波形状というスカラ量だけからは分からない噴流動圧というベクトル量を噴流波の各部において揃えることができるようになり、前記(1)の作用に加えて特にスルーホールにおける溶融はんだの濡れ上がりを向上させることができるようになる。

【0030】

また、搬送されるプリント配線板と噴流波との接触時間を長くするには、透孔列間の距離を大きくすることが考えられるが、この場合においてもプリント配線板と噴流波との接触状態を良好に保ちながら、噴流波のどの位置においても噴流動圧の揃った溶融はんだを供給することができるようになる。なお、この場合においても、前記(1)の場合と同様にhn>h1とした場合に大きな効果を得ることができるが、hn=h1としたときにも実用性のある効果を得ることができる。

【0031】

(5)前記(2)のフローはんだ付け装置において、補助的透孔列を構成する透孔であってその孔径φS が他の透孔列を構成する透孔の孔径に比べて最も小さく、その関係がφn ≧φ1 >(φ2 ,φ3 ,・・・,φn−1 )>φS となる補助的透孔列を第1列から第n列の各透孔列の間に設けるように構成する。

【0032】

このように、孔径φS が最も小さい補助的透孔列から単独に噴流される噴流波高は、他の透孔列から噴流される噴流波高よりも小さい。そして、この構成によって前記(4)と同様に、噴流波高というスカラ量だけからは分からない噴流動圧というベクトル量を噴流波の各部において揃えることができるようになり、前記(2)の作用に加えて特にスルーホールにおける溶融はんだの濡れ上がりを向上させることができるようになる。なお、この場合においても、前記(2)の場合と同様にφn>φ1とした場合に大きな効果を得ることができるが、φn=φ1としたときにも、実用性のある効果を得ることができる。

【発明の効果】

【0033】

本発明によれば、噴流波高を可変してもプリント配線板と噴流波との接触状態を安定に維持することができるようになり、噴流動圧が噴流波の各部で揃っている強い噴流動圧を安定してプリント配線板に加えて溶融はんだを確実に被はんだ付け部やスルーホールに供給することができるようになると供に噴流波との接触時間も変化しなくなり、被はんだ付けワークすなわちプリント配線板の種類が変わって噴流波高を可変・調節しても、安定した品質のフローはんだ付けを行うことができるようなる。

【0034】

すなわち、はんだ付けを行うプリント配線板の種類が変わったことにより噴流波高をそれに合わせて最適な噴流波高に可変・調節しても、噴流動圧と接触時間とを安定に維持することができるようになり、いろいろなプリント配線板に対しても品質の安定したはんだ付けを行うことができるようになる。

【発明を実施するための最良の形態】

【0035】

以下、図面を用いて本発明におけるフローはんだ付け装置の構成例を説明する。フローはんだ付け装置の基本的な構成部分は図7および図8と同じであるが、その噴流孔ひいては透孔列群の構成に本発明の特徴がある。

【0036】

(1)噴流波高の制御による噴流波形の形成

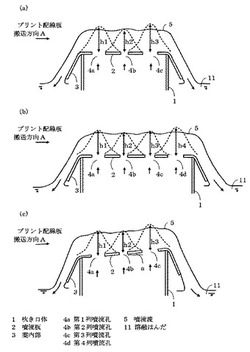

図1は、本発明のフローはんだ付け装置の要旨となる構成部分を説明する図で、吹き口体1に設けられる噴流板2をプリント配線板の搬送方向Aにそった方向の断面で見た図である。すなわち、図8(a)の吹き口体1と噴流板2の部分のみを拡大して示した図である。そして、図1(a)は3列の透孔列を有する場合を例示し、図1(b)は4列の透孔列を有する場合を例示し、図1(c)は3列の透孔列を有する噴流板をプリント配線板の搬送方向に向けて傾斜角αで傾けて設けた場合を例示している。

【0037】

図1(a)の例では、プリント配線板の搬送方向Aの進入側に当たる第1列噴流孔4a(第1列の透孔列)の単独噴流波高(他の列の透孔列を塞いで噴流させた場合の噴流波高)がh1 であり、その後段の第2列噴流孔4bの単独噴流波高がh2 であり、搬出側の第3列噴流孔4cの単独噴流波高がh3 であり、これらの波高の関係がh3 >h1 >h2 になるように構成してある。

【0038】

各列噴流孔(透孔列)から同時に溶融はんだを噴流させると合成された噴流波5を形成し、各列噴流孔の上方に僅かな山状のリップルを有しながらも全体として概ね平坦な噴流波を形成する。なお、h3 >h1 >h2 の程度にもよるが、搬出側の第3列噴流孔4c上がやや高くなる噴流波5が形成される。

【0039】

また、図1(b)の4列構成(4a,4b,4c,4d)の例は、各単独噴流波高の関係がh4 >h1 >(h2 ,h3 )の関係に構成してある。この場合も、搬出側の第4列噴流孔4d上がやや高くなる噴流波5が形成される。

【0040】

一般的に、中央側の列の噴流孔から噴流する溶融はんだはその両側の搬入側や搬出側の列の噴流孔から噴流する溶融はんだの噴流を弱め、噴流波高を低下させてしまう。そのため、どうしても噴流波の上方の形状が平坦にはならずに弧状すなわち1つの山状になってしまう。そして、この傾向は噴流波高を高くする程すなわちポンプからの送給はんだ流量(単位時間当たり流量)を大きくする程顕著になる。そのため、噴流波高を可変・調節することにより噴流波形が変化し、接触時間も変化してしまうのである。

【0041】

しかし、図1(a)(b)の例のように、h3 >h1 >h2 やh4 >h1 >(h2 ,h3 )の関係になるように構成することによって、噴流波高を可変・調節しても噴流波の最前列と最後列の波高が大きく低下することが無くなり、噴流波の上面にリップルを含みながらも平坦状で角形の噴流波を形成することができるようになる。そして、この噴流波に接触するプリント配線板にリップルの頂部では強い噴流動圧を与えつつ平坦状で角形の噴流波により長い接触時間を得ることができるようになる。

【0042】

また、プリント配線板が噴流波に接触(接触の深さは通常プリント配線板の板厚の1/2)を開始すると、後列すなわち第3列噴流孔4c方向へ溶融はんだが多めに流れるようになるため、第3列噴流孔の上方に形成される噴流波高が低下する傾向を有する。しかし、h3 が最も高くなるように構成することにより噴流波高の低下が少なくなり、これによる噴流波形の変化も少なくなる。すなわち、安定した噴流波形を維持して接触時間も安定に維持することができるようになる。なお、前記の範囲内においてh3 ≒h1 >h2 やh4 ≒h1 >(h2 ,h3 )になってくると前記の作用は低下するが、h3 =h1 >h2 やh4 =h1 >(h2 ,h3 )の範囲でも実用性がある。

【0043】

そして、図1(c)のように噴流板にプリント配線板の搬送方向に傾斜角αを設けて構成した場合にも同様の構成であり、h3 >h1 >h2 になるように構成する。このような構成はプリント配線板を仰角搬送する場合に使用されるが、図1(a)の構成と比較してプリント配線板の搬入側すなわち第1列噴流孔4a側へ流れる溶融はんだの量が多めになるので、図1(a)の場合と比較してh3 とh1 の差を小さくしh1 とh2 の差は大きくする。なお、リップルを有するやや傾斜した角形の噴流波5が得られる点は図1(a)(b)の場合と同様である。

【0044】

図2(a)〜(d)は、図1に示すh3 >h1 >h2 (またはh4 >h1 >(h2 ,h3 ))の関係を形成するための噴流孔の構成例を説明する図で、図2(a)〜(c)は孔の平面形状により構成する例を示し、図2(d)は噴流孔の深さや深さ方向の形状により構成する例を示している。

【0045】

図2(a)の例では、噴流板2に設ける全ての噴流孔に丸孔を使用して第1列噴流孔4aの孔径をφ1 、第2列噴流孔4bの孔径をφ2 、第3列噴流孔4cの孔径をφ3 と定義した場合に、これらの孔径の関係がφ3 >φ1 >φ2 となるように構成した例である。

【0046】

また、図2(b)の例では、第1列の噴流孔4aと第3列の噴流孔4cの形状を三角孔とし第2列噴流孔4bの形状を丸孔とした例である。この場合において、第3列噴流孔4cの三角孔の形状は第1列噴流孔4aの三角孔の形状よりも大きく構成してある。このように構成することによって、図1に示すh3 >h1 >h2 (またはh4 >h1 >(h2 ,h3 ))の関係を構成した例である。

【0047】

さらに、図2(c)の例は、第1〜第3列噴流孔(4a、4b、4c)の形状が全て異なる例であり、このように形状を変えることでh3 >h1 >h2 (またはh4 >h1 >(h2 ,h3 ))の関係を構成することもできる。

【0048】

図2(d)の例では、噴流板2の孔の深さと深さ方向の形状を調節することによりh3 >h1 >h2 (またはh4 >h1 >(h2 ,h3 ))の関係を構成する例である。孔の深さが深い程噴流波高は低くなる。また、ホーン状の案内部6を設けることで噴流波高を一層高くすることができる。なお、噴流孔の深さを深くすると噴流の指向性が鋭くなる。

【0049】

(2)底層流の制御による噴流波形の形成

図3は、噴流板2に設けた噴流孔の列のうち中程の列に凸条部7を設けて構成した例であり、図3(a)は図1と同様の縦断面を示し、図3(b)は噴流板2の斜視図である。この例は、3列に設けられた噴流孔(4a、4b、4c)の列のうち、中央の噴流孔4bが設けられる部分に凸条部7を設けて構成したものであり、各列の孔径の関係をφ3 >φ1 >φ2 に構成することで、h3 >h1 >h2 の関係を得ている。なお、凸条部7の高さは噴流波高の1〜2割程度で良く、余り高くすると噴流波5が2つに割れた形状になってしまう。

【0050】

これにより、第2列噴流孔4bから噴流する溶融はんだは第1列側と第2列側に別れて流れると供に第1列噴流孔4aから噴流するはんだはプリント配線板の搬入側に流れ易くなり、第3列噴流孔4cから噴流するはんだはプリント配線板の搬出側に流れ易くなり、各列から噴流するはんだの流れ特に第1列噴流孔4aと第3列噴流孔4cから噴流するはんだの流れの干渉が弱くなり、噴流波高を調節したことによって噴流孔から噴流する溶融はんだ流量が変化しても各列噴流孔間の干渉が弱くなって一層安定した噴流波形状を維持することができるようになる。

【0051】

また、プリント配線板が噴流波5に進入したことによって第1列噴流孔4aの噴流の流動状態が変化しても、この流動状態の変化が第3列噴流孔4cの噴流に与える影響が一層小さくなり、プリント配線板の接触開始から離脱に至るまでの全域において一層安定な接触状態を維持することができるようになる。なお、この凸条部7は噴流孔の列以外の部分に設けても良い。

【0052】

(3)噴流動圧(噴流ベクトル)の揃った噴流波の形成

図4は、噴流板に補助孔の透孔列を設けて構成した例であり、図4(a)は図1(a)の噴流板2に補助孔8の透孔列を設けた例を示し、図4(b)は図1(b)の噴流板2に補助孔8の透孔列を設けた例を示している。また、図5は図4の噴流板2を上方から見た図であり、図5(a)は図4(a)の噴流板2を上方から見た図、図5(b)は図4(b)の噴流板2を上方から見た図、である。

【0053】

図4(a)と図5(a)に示す噴流板2では、第1列噴流孔4aは孔径がφ1 であり、第2列噴流孔4bの孔径がφ2 、第3列噴流孔4cの孔径はφ3 である。そして、補助孔8の孔径はφS であり、これらの孔径にはφ3 >φ1 >φ2 >φS の関係を満足するように構成してある。したがって、各列の噴流孔から溶融はんだを単独で噴流させた場合の波高は図4(a)に示すように、h3 >h1 >h2 >hS となる。

【0054】

また、図4(b)と図5(b)に示す噴流板2では、第1列噴流孔4aは孔径がφ1 であり、第2列噴流孔4bの孔径がφ2 、第3列噴流孔4cの孔径がφ3 、第4列噴流孔4dの孔径はφ4 である。そして、補助孔8の孔径はφS であり、これらの孔径にはφ4 >φ1 >(φ2 ,φ3 )>φS の関係を満足するように構成してある。特に図4(b)と図5(b)に示す例では、φ4 >φ1 >φ3 >φ2 >φS の関係を満足するように構成してある。したがって、各列の噴流孔から溶融はんだを単独で噴流させた場合の波高は図4(b)に示すように、h4 >h1 >h3 >h2 >hS となる。

【0055】

このように、補助孔の透孔列を設けることにより、第1列〜第n列〔図4(a)と図5(a)の例ではn=3,図4(b)と図5(b)の例ではn=4〕の透孔すなわち噴流孔の直上位置では、搬送されるプリント配線板の板面を押し上げる図の上方向に大きい噴流動圧が得られる。しかし、各列の間の領域では噴流した後の溶融はんだが図の横方向から下方向へと流れしかも隣合う透孔列間ではお互いに逆方向に流れる。すなわち、この領域ではプリント配線板の板面を押し上げる方向の噴流動圧が小さくなる。

【0056】

そのため、各噴流孔から単独に噴流させた場合の噴流波形状(波高分布)すなわち単なるスカラ量の波高の合成により得られる噴流波形状だけからは得られないプリント配線板の板面方向に向かうベクトル量すなわちプリント配線板の板面を押し上げる方向で板面に直交方向の噴流動圧が小さい領域が形成される。

【0057】

補助孔の列は、このプリント配線板の板面方向に向かうベクトル量すなわち噴流動圧を噴流波表面の各部において揃えて同じ値にするための手段である。図4に例示するように噴流波形状におけるリップルも殆ど無くすことができる。したがって、特にスルーホールにおける溶融はんだの濡れ上がりを向上させることができるようになる。

【0058】

また、透孔列間の距離を大きくして噴流波の波長すなわちプリント配線板の搬送方向における長さを長くすることによって、プリント配線板と噴流波との接触時間を長くする場合にも有効である。なお、この場合においては、補助孔の孔径φS が他の孔径φ1 〜φn よりも小さくなる範囲内で、または単独で噴流した場合の補助孔の噴流波高hS が他の噴流孔の噴流波高h1 〜hn よりも小さくなる範囲内で、それらの間隔を決める必要がある。すなわち、各列噴流孔の間に形成される噴流波の噴流動圧つまりプリント配線板の板面を押し上げる方向のベクトルを補正する範囲内に止める必要がある。

【0059】

これは、補助孔の孔径φS または噴流波高hS が、φn >φ1 >(φ2 ,φ3 ,・・・,φn−1 )の関係やhn >h1 >(h2 ,h3 ,・・・,hn−1 )の関係を満足させる必要があるからであり、この関係が無くなると、プリント配線板と噴流波との接触状態が波高の調節によって急激に変化して悪化するようになるからである。すなわち、前記(1)で説明した作用が得られなくなるからである。

【0060】

なお、このように補助孔を設けた場合においても、第1列の噴流波高h1と最終列の噴流波高hnとを等しくhn=h1とした時、または噴流孔の孔径をφn=φ1としたときでも実用性のある効果を得ることができることは前記(1)で説明した場合と同様である。

【実施例】

【0061】

図6は実施例を説明する図で、図6(a)は噴流波高の変化に対する噴流波幅の変化の様子を説明する図で、横軸には噴流波高hをまた縦軸には噴流波幅wを示し、図6(b)は噴流波高hと噴流波幅wの規定を説明する図である。

【0062】

図6(a)に示すデータは、図1(c)の噴流板をプリント配線板の搬送方向に傾斜角α=3°で設け、孔形状は丸孔で図2(a)の配列構成により得たデータである。なお、この場合のプリント配線板の搬送仰角θ=5°である。また、図1(c)の噴流板2に図4(a)および図5(a)のように補助孔8を設けた場合のデータも示している。

【0063】

そして、図6(b)に規定するように、噴流波高hは噴流板2の表面からの噴流波5の高さであり、噴流波幅wはプリント配線板の代わりに耐熱ガラス板17を搬送コンベアにより搬送した際に噴流波5が接触する搬送方向の長さである。また、使用したはんだはSn−3.5Ag−0.7Cu(銀が3.5wt%また銅が0.7wt%そして残部が錫から構成された鉛フリーはんだ)の鉛フリーはんだであり、はんだ温度は250℃である。

【0064】

このような条件において図6(a)に示すデータは噴流波高hの実用域(波高4〜10mm)において実測したものであり、第1〜第3列噴流孔の孔径を全て4.0mmとした場合すなわちφ1 =φ2 =φ3 =4.0mmの場合は噴流波高hの上昇により噴流波幅wが半分以下にまで低下し、第1列噴流孔4aの孔径をφ1 =4.5mm、第2列噴流孔4bの孔径をφ2 =5.0mm、第3列噴流孔4cの孔径をφ3 =4.0mmに構成した場合には噴流波幅wが半分に低下している。

【0065】

しかし、第1列噴流孔4aの孔径をφ1 =4.5mm、第2列噴流孔4bの孔径をφ2 =4.0mm、第3列噴流孔4cの孔径をφ3 =5.0mmに構成した場合には噴流波幅wの低下は2割程度であり、噴流波高hを可変・調節しても噴流波幅wが殆ど低下していない。また、第2列噴流孔4bの部分を高さ2mmの凸条部に形成(図3参照)すると、噴流波幅wの低下を一層少なくできることがわかる。

【0066】

そして、第1列噴流孔4aの孔径をφ1 =4.5mm、第2列噴流孔4bの孔径をφ2 =4.0mm、第3列噴流孔4cの孔径をφ3 =5.0mmとし、さらに孔径φS =2.0mmの補助孔8の列を設けて構成した場合には最も優秀な結果が得られ、約5%の噴流波幅の変動に収まっている。これは、スカラ量である噴流波形状だけではなく先に説明したようにベクトル量も揃えるようにすることによって、噴流波高hを変化させても噴流波幅wに大きな変化が生じなくなることを示している。

【産業上の利用可能性】

【0067】

本発明にかかるフローはんだ付け装置は、鉛フリーはんだを使用したフローはんだ付け装置に利用される。鉛フリーはんだは、従来のはんだと比較してゼロクロスタイムが長く濡れ難い性質を有している。また、それによりスルーホールにも濡れ上がり難い性質を有している。鉛フリーはんだを使用して良好な濡れ性とスルーホールの濡れ上がりを確保するためには、プリント配線板と噴流波との接触時間を長くしてかつプリント配線板に加わる噴流動圧も高める必要がある。

【0068】

長い接触時間と高い噴流動圧を併せ有する噴流波を用いてフローはんだ付けを行うことが、鉛フリーはんだを使用したはんだ付け実装において良好なはんだ付け品質と長期信頼性に優れた電子機器を得る上で必要な事項になっている。

【図面の簡単な説明】

【0069】

【図1】(a)(b)(c) 本願発明の噴流板と噴流波の関係を説明する断面図

【図2】(a)(b)(c) 本願発明の噴流孔の平面構成を説明する図 (d) 本願発明の噴流孔の断面構成を説明する図

【図3】(a) 本願発明の別の実施例を説明する図 (b) 本願発明の別の実施例の噴流板の斜視図

【図4】(a)(b) 本願発明のさらに別の実施例を説明する断面図

【図5】(a)(b) 本願発明の第3の実施例を説明する噴流板の平面図

【図6】(a) 噴流波高の変化に対する噴流波幅の変化の様子を説明する図 (b) 噴流波高と噴流波幅の規定を説明する図

【図7】フローはんだ付け装置の斜視図

【図8】(a) 図7の装置のプリント配線板の搬送方向の断面図 (b) 図7の装置の吹き口体の近傍の断面図

【符号の説明】

【0070】

1 吹き口体

2 噴流板

3 案内部

4 噴流孔

4a 第1列噴流孔

4b 第2列噴流孔

4c 第3列噴流孔

4d 第4列噴流孔

5 噴流波

6 ホーン状案内部

7 凸状部

8 補助孔

9 整流板

10 はんだ槽

11 溶融はんだ

12 吊り下げ具

13 把手

14 ねじ

15 プリント配線板

16 搬送コンベア

17 耐熱ガラス板

20 電磁ポンプ(ALIP)

21 外部コア及び駆動コイル

22 内部コア

23 吸い込み口

24 推力発生流路

【技術分野】

【0001】

本発明は、電子部品を搭載したプリント配線板のような被はんだ付けワークと溶融はんだの噴流波を接触させてはんだ付けを行い、該電子部品をプリント配線板にはんだ付け実装するためのフローはんだ付け装置に関する。

【0002】

フローはんだ付け装置には、プリント配線板の被はんだ付け部に溶融はんだを確実に供給し十分な濡れを確保し、また、スルーホールには溶融はんだを確実に濡れ上がらせることが求められる。そして、十分な濡れ性や濡れ上がりを確保するためには、プリント配線板と溶融はんだとの接触時間を十分に確保することが必要であり、メニスコグラフ法におけるゼロクロスタイム以上の接触時間が求められる。なお、この接触時間は鉛フリーはんだの使用によって従来よりも長い時間が必要になっている。

【背景技術】

【0003】

従来のフローはんだ付け装置の例を図7及び図8を用いて説明する。図7は、従来のフローはんだ付け装置の概要を説明する斜視図である。また、図8は、図7のフローはんだ付け装置をプリント配線板の搬送方向Aに沿った縦断面で示した図で、図8(a)はその全容の縦断面を示す図、図8(b)は吹き口及び噴流波の近傍部分を示した図、である。

【0004】

図7に示されたはんだ槽10には溶融状態のはんだが収容され、この溶融はんだ11は図示しないヒータおよび温度センサそしてこれらに接続されてはんだの温度を制御する温度制御装置とにより予め決めた所定の温度に維持されている。そして、この溶融はんだ11を図8に示されるような電磁ポンプ等のはんだ送給手段により吹き口体1に送給し、この吹き口体1に設けられた噴流板2の噴流孔4から噴流させて噴流波を形成する構成である。

【0005】

図8(a)に例示する電磁ポンプ20はALIP型の電磁ポンプであり、外部コアに捲回された駆動コイル21に多相交流を供給して、内部コア22との間に移動磁界を発生させて溶融はんだに推力を与える仕組みであり、外部コア21と内部コア22との間に推力発生流路24が形成されている。なお、プロペラ式等のポンプを使用した装置も多数ある。また、吹き口体1内に設けられた整流板9は電磁ポンプ20の吸い込み口23から吸い込まれて送給される溶融はんだの流れを整えるための手段であり、噴流板2に安定した送給圧力で溶融はんだを供給するために設けてある。

【0006】

そして、電磁ポンプや吹き口体等は吊り下げ具12ではんだ槽10の上縁にねじ14等により固定され、溶融はんだ11中から容易に引き上げてメンテナンスを行うことができるように構成されている。把手13はこの引き上げの際の把持手段である。

【0007】

噴流波5は、噴流板2に設けた噴流孔4の列すなわち透孔列から噴流して形成され、その後は噴流板2の案内部3を流れ下ってはんだ槽10内に還流する。図7および図8の例では3列に配列され各噴流孔の位置関係は千鳥状配置である。この噴流孔の列すなわち透孔列は1列や2列のものもあるが、通常は2〜5列程度で使用されている。また、図8に示すように各噴流孔4から噴流した溶融はんだは合流して1つの噴流波5を形成する。

【0008】

そして、この噴流波5に搬送コンベア16で搬送(矢印A方向)されるプリント配線板15の下方側の面すなわち被はんだ付け面を接触させ、このプリント配線板15の被はんだ付け部やスルーホールに溶融はんだが供給され、はんだ付けが行われる。なお、図7および図8では搬送コンベア16を略図で示している。また、図8(b)では、プリント配線板15を仰角θで搬送する場合を例示している。

【0009】

ところで、フローはんだ付けを行う場合において、プリント配線板の被はんだ付け部に溶融はんだを確実に供給して十分な濡れを確保し、また、スルーホールには溶融はんだを確実に濡れ上がらせるためには、ゼロクロスタイム以上の接触時間と大きい噴流動圧とが求められる。この場合多数の噴流孔を配列して透孔列を形成しておいて、この透孔列から溶融はんだを噴流させることで大きい噴流動圧をプリント配線板に印加することができる。しかし、透孔列を多数列設けて噴流波を形成する場合においては、この噴流波とプリント配線板との接触を良好に保つことが難しい。

【0010】

そこで、特許文献1の技術では、プリント配線板の搬送方向に沿って孔径が順次に大きくなるように配列することが説明されている。また、特許文献2の技術では、プリント配線板の搬送方向に沿って孔径が順次に小さくなるように配列することが説明されている。

【特許文献1】実公平5−30849号公報

【特許文献2】特開2000- 340939号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

フローはんだ付けを行う場合においては、プリント配線板の種類によって最適な噴流波の波高がある。すなわち、プリント配線板の種類すなわちプリント配線板の厚さや搭載部品の種類等の実装構造により、はんだ付け品質(良好なフィレット形状が得られると供に十分な濡れ性も得られ、はんだ付けが行われていない未はんだ箇所が無く、スルーホールにも溶融はんだが濡れ上がっている、等の評価)が最良になるように噴流波高が選択されるのである。フローはんだ付け装置では、通常4〜10mm程度の範囲で噴流波高が選択されている。

【0012】

ところが、特許文献1の技術や特許文献2の技術は、いずれもプリント配線板と噴流波との接触状態を良好に保持するための技術であり、特許文献1の技術は「浸漬距離」すなわち接触時間を長くする技術であり、特許文献2の技術は「各噴出口から噴出される溶融はんだが、基板のはんだ面や電子部品のはんだ部の全ての箇所に対して溶融はんだが良好に接触」するようにする技術ひいては必要な接触時間を確保する技術であり、いずれの技術も同様の目的を有している。

【0013】

しかし、これらの技術では、ある特定の1つの噴流波高ではプリント配線板と噴流波との良好な接触状態が得られて必要とする接触時間を得ることができるが、噴流波高を可変・調節すると、各「吐出口」(特許文献1)の列や「噴出口」(特許文献2)の列から噴流する溶融はんだのうち、プリント配線板に接触しないものが生じ、はんだ付けを行うプリント配線板の種類により噴流波高を可変してはんだ付けを行う場合には、良好な接触状態を得ることができないという問題がある。すなわち、各「口」から噴流する溶融はんだの関係が変化して噴流波の形状が大きく変化してしまうのである。

【0014】

そこで、本発明の目的は、透孔列を用いて噴流波を形成する場合において、噴流波高を可変してもプリント配線板と噴流波との接触状態を安定に維持することができるようにすることによって、プリント配線板の種類に依らずに安定した品質のフローはんだ付けを行うことができるようにすることにある。

【課題を解決するための手段】

【0015】

上記の課題を解決するために、本発明は、波高を可変し調節しても噴流波の形状が変化し難いように以下のように構成したところに特徴がある。

【0016】

(1)本発明は、溶融はんだが噴流する透孔を列状に並べて構成された透孔列から溶融はんだを噴流させて形成した噴流波と搬送されるプリント配線板の被はんだ付け面を接触させてはんだ付けを行うフローはんだ付け装置であって、前記プリント配線板の搬送方向に交差する3列以上の透孔列を設けてこれらの透孔列から溶融はんだを噴流させて噴流波を形成するものを対象にしている。そして、前記プリント配線板の搬入側の透孔列を第1列として第n列までの透孔列を設けて構成する際に第1列のみを単独で噴流させた場合の波高をh1 とし同様に第n列までをそれぞれ単独で噴流させた場合の波高をそれぞれh2 ,h3 ,・・・,hn と定義した場合に、この各列を単独で噴流させた場合の波高がhn ≧h1 >(h2 ,h3 ,・・・,hn−1 )になるように前記各透孔列がその透孔の形状や大きさまたは深さに設けられて成るように構成したフローはんだ付け装置である。

【0017】

これにより、噴流波の波高を可変・調節しても噴流波の形状(プリント配線板の搬送方向に対する縦断面の形状)が変化し難くなり、噴流波の波高を可変・調節してもプリント配線板との接触時間が殆ど変化しない。

【0018】

また、プリント配線板の噴流波への進入によって噴流波の形状が乱れて変形することも少なくなり、プリント配線板の接触開始から離脱に至るまでの全域において安定な接触状態を維持することができる。

【0019】

これらは、第1列と第n列の噴流波が噴流波形状の輪郭に与える影響が大きく、そして第2列〜第(n−1)列の透孔群から噴流する溶融はんだの噴流波高をこれらよりも小さくすることにより、第1列と第n列の噴流波に与える影響を小さくすることができるからである。

【0020】

また、プリント配線板が噴流波に進入して接触を開始すると、第1列目の透孔列から噴流する噴流波が押し潰され(接触の深さは通常プリント配線板の板厚の1/2)、搬出側すなわち第n列側へ向けて溶融はんだが流れ易くなって、搬出側の透孔列からの噴流の強さを弱め易くなるが、第n列の噴流の強さを大きくしてあるので、これによる噴流波形の変化も少なくなる。また、プリント配線板を仰角搬送した場合においても同様の作用が得られるのでプリント配線板の被はんだ付け面との接触状態を安定に保つことができる。なお、上記の場合において、hn>h1とした場合の方が大きな効果を得ることができるが、hn=h1としても実用的な効果は得られる。

【0021】

(2)前記(1)のフローはんだ付け装置において、板状部材に3列以上の透孔列を設けて溶融はんだの噴流波を形成する場合に、第1列の透孔列を構成する透孔の孔径をφ1 とし次列以降をφ2 ,φ3 ,・・・,φn と定義した場合に、これら透孔列を構成する透孔の孔径をφn ≧φ1 >(φ2 ,φ3 ,・・・,φn−1 )として設けるように構成する。

【0022】

このような大きさで透孔列を配列することによって、第n列の単独波高hn が最も高くなり、続いて第1列の単独波高h1 が大きく、第2列〜第(n−1)列の単独波高はそれぞれh1 よりも小さくなる。なお、この場合においてもφn>φ1とした場合の方が大きな効果を得ることができるが、φn=φ1の場合でも、前記(1)の場合と同様に実用性のある効果を得ることできる。

【0023】

したがって、前記(1)と同様に噴流波の波高を可変・調節しても噴流波の形状が変化し難くなり、噴流波の波高を可変・調節してもプリント配線板との接触時間が殆ど変化しない。また、プリント配線板の噴流波への進入によって噴流波の形状が乱れて変形することも少なくなり、プリント配線板の接触開始から離脱に至るまでの全域において安定な接触状態を維持することができる。

【0024】

(3)前記(1)または(2)のフローはんだ付け装置において、表面が平坦な部材に第1列から第n列までの3列以上の透孔列を設ける際に、前記第2列から第(n−1)列のいずれかの透孔列は前記平坦な部材の噴流側表面に凸条部を設けておいてその凸条部に設けられて成るように構成する。

【0025】

これにより、凸条部を境界としてプリント配線板の搬入側列の噴流孔から噴流する溶融はんだは搬入側へ流れ易くなり、また、凸条部を境界としてプリント配線板の搬出側列の噴流孔から噴流する溶融はんだは搬出側へ流れ易くなる。その結果、搬入側の透孔列群と搬出側の透孔列群との噴流の干渉を弱めることができるようになり、噴流波高を調節したことによって噴流孔から噴流する溶融はんだ流量が変化しても各透孔列間の干渉を弱めて一層安定した噴流波形状を維持することができるようになる。

【0026】

また、プリント配線板が噴流波に進入したことによって搬入側噴流の流動状態が変化しても、この流動状態の変化が搬出側噴流に与える影響が一層小さくなり、プリント配線板の接触開始から離脱に至るまでの全域において一層安定な接触状態を維持することができるようになる。

【0027】

(4)前記(1)のフローはんだ付け装置において、補助噴流を形成する透孔列であって単独で噴流させた場合の波高がhs で他の透孔列よりも最も低く、その関係がhn ≧h1 >(h2 ,h3 ,・・・,hn−1 )>hs となる補助的透孔列を第1列から第n列の各透孔列の間に設けるように構成する。

【0028】

n列の透孔列により噴流波を形成した場合に、透孔の直上ではプリント配線板の板面を押し上げる方向の直交方向に大きい噴流動圧が得られる。しかし、各透孔列間では噴流した後の溶融はんだが横方向(板面と略平行方向)から下方向(板面から遠ざかる方向)へと流れ、しかも隣合う透孔列間ではお互いに逆方向に流れるために、単なる波高(スカラ量)の合成により得られる噴流波形状からは考えられない噴流動圧(ベクトル量)すなわちプリント配線板の板面を押し上げる方向で直交方向の噴流動圧が小さい領域が形成される。

【0029】

そのため、透孔列間における噴流動圧を透孔列の直上における噴流動圧と同じ値にするための補助的透孔列を設けて構成した。これにより、噴流波高や噴流波形状というスカラ量だけからは分からない噴流動圧というベクトル量を噴流波の各部において揃えることができるようになり、前記(1)の作用に加えて特にスルーホールにおける溶融はんだの濡れ上がりを向上させることができるようになる。

【0030】

また、搬送されるプリント配線板と噴流波との接触時間を長くするには、透孔列間の距離を大きくすることが考えられるが、この場合においてもプリント配線板と噴流波との接触状態を良好に保ちながら、噴流波のどの位置においても噴流動圧の揃った溶融はんだを供給することができるようになる。なお、この場合においても、前記(1)の場合と同様にhn>h1とした場合に大きな効果を得ることができるが、hn=h1としたときにも実用性のある効果を得ることができる。

【0031】

(5)前記(2)のフローはんだ付け装置において、補助的透孔列を構成する透孔であってその孔径φS が他の透孔列を構成する透孔の孔径に比べて最も小さく、その関係がφn ≧φ1 >(φ2 ,φ3 ,・・・,φn−1 )>φS となる補助的透孔列を第1列から第n列の各透孔列の間に設けるように構成する。

【0032】

このように、孔径φS が最も小さい補助的透孔列から単独に噴流される噴流波高は、他の透孔列から噴流される噴流波高よりも小さい。そして、この構成によって前記(4)と同様に、噴流波高というスカラ量だけからは分からない噴流動圧というベクトル量を噴流波の各部において揃えることができるようになり、前記(2)の作用に加えて特にスルーホールにおける溶融はんだの濡れ上がりを向上させることができるようになる。なお、この場合においても、前記(2)の場合と同様にφn>φ1とした場合に大きな効果を得ることができるが、φn=φ1としたときにも、実用性のある効果を得ることができる。

【発明の効果】

【0033】

本発明によれば、噴流波高を可変してもプリント配線板と噴流波との接触状態を安定に維持することができるようになり、噴流動圧が噴流波の各部で揃っている強い噴流動圧を安定してプリント配線板に加えて溶融はんだを確実に被はんだ付け部やスルーホールに供給することができるようになると供に噴流波との接触時間も変化しなくなり、被はんだ付けワークすなわちプリント配線板の種類が変わって噴流波高を可変・調節しても、安定した品質のフローはんだ付けを行うことができるようなる。

【0034】

すなわち、はんだ付けを行うプリント配線板の種類が変わったことにより噴流波高をそれに合わせて最適な噴流波高に可変・調節しても、噴流動圧と接触時間とを安定に維持することができるようになり、いろいろなプリント配線板に対しても品質の安定したはんだ付けを行うことができるようになる。

【発明を実施するための最良の形態】

【0035】

以下、図面を用いて本発明におけるフローはんだ付け装置の構成例を説明する。フローはんだ付け装置の基本的な構成部分は図7および図8と同じであるが、その噴流孔ひいては透孔列群の構成に本発明の特徴がある。

【0036】

(1)噴流波高の制御による噴流波形の形成

図1は、本発明のフローはんだ付け装置の要旨となる構成部分を説明する図で、吹き口体1に設けられる噴流板2をプリント配線板の搬送方向Aにそった方向の断面で見た図である。すなわち、図8(a)の吹き口体1と噴流板2の部分のみを拡大して示した図である。そして、図1(a)は3列の透孔列を有する場合を例示し、図1(b)は4列の透孔列を有する場合を例示し、図1(c)は3列の透孔列を有する噴流板をプリント配線板の搬送方向に向けて傾斜角αで傾けて設けた場合を例示している。

【0037】

図1(a)の例では、プリント配線板の搬送方向Aの進入側に当たる第1列噴流孔4a(第1列の透孔列)の単独噴流波高(他の列の透孔列を塞いで噴流させた場合の噴流波高)がh1 であり、その後段の第2列噴流孔4bの単独噴流波高がh2 であり、搬出側の第3列噴流孔4cの単独噴流波高がh3 であり、これらの波高の関係がh3 >h1 >h2 になるように構成してある。

【0038】

各列噴流孔(透孔列)から同時に溶融はんだを噴流させると合成された噴流波5を形成し、各列噴流孔の上方に僅かな山状のリップルを有しながらも全体として概ね平坦な噴流波を形成する。なお、h3 >h1 >h2 の程度にもよるが、搬出側の第3列噴流孔4c上がやや高くなる噴流波5が形成される。

【0039】

また、図1(b)の4列構成(4a,4b,4c,4d)の例は、各単独噴流波高の関係がh4 >h1 >(h2 ,h3 )の関係に構成してある。この場合も、搬出側の第4列噴流孔4d上がやや高くなる噴流波5が形成される。

【0040】

一般的に、中央側の列の噴流孔から噴流する溶融はんだはその両側の搬入側や搬出側の列の噴流孔から噴流する溶融はんだの噴流を弱め、噴流波高を低下させてしまう。そのため、どうしても噴流波の上方の形状が平坦にはならずに弧状すなわち1つの山状になってしまう。そして、この傾向は噴流波高を高くする程すなわちポンプからの送給はんだ流量(単位時間当たり流量)を大きくする程顕著になる。そのため、噴流波高を可変・調節することにより噴流波形が変化し、接触時間も変化してしまうのである。

【0041】

しかし、図1(a)(b)の例のように、h3 >h1 >h2 やh4 >h1 >(h2 ,h3 )の関係になるように構成することによって、噴流波高を可変・調節しても噴流波の最前列と最後列の波高が大きく低下することが無くなり、噴流波の上面にリップルを含みながらも平坦状で角形の噴流波を形成することができるようになる。そして、この噴流波に接触するプリント配線板にリップルの頂部では強い噴流動圧を与えつつ平坦状で角形の噴流波により長い接触時間を得ることができるようになる。

【0042】

また、プリント配線板が噴流波に接触(接触の深さは通常プリント配線板の板厚の1/2)を開始すると、後列すなわち第3列噴流孔4c方向へ溶融はんだが多めに流れるようになるため、第3列噴流孔の上方に形成される噴流波高が低下する傾向を有する。しかし、h3 が最も高くなるように構成することにより噴流波高の低下が少なくなり、これによる噴流波形の変化も少なくなる。すなわち、安定した噴流波形を維持して接触時間も安定に維持することができるようになる。なお、前記の範囲内においてh3 ≒h1 >h2 やh4 ≒h1 >(h2 ,h3 )になってくると前記の作用は低下するが、h3 =h1 >h2 やh4 =h1 >(h2 ,h3 )の範囲でも実用性がある。

【0043】

そして、図1(c)のように噴流板にプリント配線板の搬送方向に傾斜角αを設けて構成した場合にも同様の構成であり、h3 >h1 >h2 になるように構成する。このような構成はプリント配線板を仰角搬送する場合に使用されるが、図1(a)の構成と比較してプリント配線板の搬入側すなわち第1列噴流孔4a側へ流れる溶融はんだの量が多めになるので、図1(a)の場合と比較してh3 とh1 の差を小さくしh1 とh2 の差は大きくする。なお、リップルを有するやや傾斜した角形の噴流波5が得られる点は図1(a)(b)の場合と同様である。

【0044】

図2(a)〜(d)は、図1に示すh3 >h1 >h2 (またはh4 >h1 >(h2 ,h3 ))の関係を形成するための噴流孔の構成例を説明する図で、図2(a)〜(c)は孔の平面形状により構成する例を示し、図2(d)は噴流孔の深さや深さ方向の形状により構成する例を示している。

【0045】

図2(a)の例では、噴流板2に設ける全ての噴流孔に丸孔を使用して第1列噴流孔4aの孔径をφ1 、第2列噴流孔4bの孔径をφ2 、第3列噴流孔4cの孔径をφ3 と定義した場合に、これらの孔径の関係がφ3 >φ1 >φ2 となるように構成した例である。

【0046】

また、図2(b)の例では、第1列の噴流孔4aと第3列の噴流孔4cの形状を三角孔とし第2列噴流孔4bの形状を丸孔とした例である。この場合において、第3列噴流孔4cの三角孔の形状は第1列噴流孔4aの三角孔の形状よりも大きく構成してある。このように構成することによって、図1に示すh3 >h1 >h2 (またはh4 >h1 >(h2 ,h3 ))の関係を構成した例である。

【0047】

さらに、図2(c)の例は、第1〜第3列噴流孔(4a、4b、4c)の形状が全て異なる例であり、このように形状を変えることでh3 >h1 >h2 (またはh4 >h1 >(h2 ,h3 ))の関係を構成することもできる。

【0048】

図2(d)の例では、噴流板2の孔の深さと深さ方向の形状を調節することによりh3 >h1 >h2 (またはh4 >h1 >(h2 ,h3 ))の関係を構成する例である。孔の深さが深い程噴流波高は低くなる。また、ホーン状の案内部6を設けることで噴流波高を一層高くすることができる。なお、噴流孔の深さを深くすると噴流の指向性が鋭くなる。

【0049】

(2)底層流の制御による噴流波形の形成

図3は、噴流板2に設けた噴流孔の列のうち中程の列に凸条部7を設けて構成した例であり、図3(a)は図1と同様の縦断面を示し、図3(b)は噴流板2の斜視図である。この例は、3列に設けられた噴流孔(4a、4b、4c)の列のうち、中央の噴流孔4bが設けられる部分に凸条部7を設けて構成したものであり、各列の孔径の関係をφ3 >φ1 >φ2 に構成することで、h3 >h1 >h2 の関係を得ている。なお、凸条部7の高さは噴流波高の1〜2割程度で良く、余り高くすると噴流波5が2つに割れた形状になってしまう。

【0050】

これにより、第2列噴流孔4bから噴流する溶融はんだは第1列側と第2列側に別れて流れると供に第1列噴流孔4aから噴流するはんだはプリント配線板の搬入側に流れ易くなり、第3列噴流孔4cから噴流するはんだはプリント配線板の搬出側に流れ易くなり、各列から噴流するはんだの流れ特に第1列噴流孔4aと第3列噴流孔4cから噴流するはんだの流れの干渉が弱くなり、噴流波高を調節したことによって噴流孔から噴流する溶融はんだ流量が変化しても各列噴流孔間の干渉が弱くなって一層安定した噴流波形状を維持することができるようになる。

【0051】

また、プリント配線板が噴流波5に進入したことによって第1列噴流孔4aの噴流の流動状態が変化しても、この流動状態の変化が第3列噴流孔4cの噴流に与える影響が一層小さくなり、プリント配線板の接触開始から離脱に至るまでの全域において一層安定な接触状態を維持することができるようになる。なお、この凸条部7は噴流孔の列以外の部分に設けても良い。

【0052】

(3)噴流動圧(噴流ベクトル)の揃った噴流波の形成

図4は、噴流板に補助孔の透孔列を設けて構成した例であり、図4(a)は図1(a)の噴流板2に補助孔8の透孔列を設けた例を示し、図4(b)は図1(b)の噴流板2に補助孔8の透孔列を設けた例を示している。また、図5は図4の噴流板2を上方から見た図であり、図5(a)は図4(a)の噴流板2を上方から見た図、図5(b)は図4(b)の噴流板2を上方から見た図、である。

【0053】

図4(a)と図5(a)に示す噴流板2では、第1列噴流孔4aは孔径がφ1 であり、第2列噴流孔4bの孔径がφ2 、第3列噴流孔4cの孔径はφ3 である。そして、補助孔8の孔径はφS であり、これらの孔径にはφ3 >φ1 >φ2 >φS の関係を満足するように構成してある。したがって、各列の噴流孔から溶融はんだを単独で噴流させた場合の波高は図4(a)に示すように、h3 >h1 >h2 >hS となる。

【0054】

また、図4(b)と図5(b)に示す噴流板2では、第1列噴流孔4aは孔径がφ1 であり、第2列噴流孔4bの孔径がφ2 、第3列噴流孔4cの孔径がφ3 、第4列噴流孔4dの孔径はφ4 である。そして、補助孔8の孔径はφS であり、これらの孔径にはφ4 >φ1 >(φ2 ,φ3 )>φS の関係を満足するように構成してある。特に図4(b)と図5(b)に示す例では、φ4 >φ1 >φ3 >φ2 >φS の関係を満足するように構成してある。したがって、各列の噴流孔から溶融はんだを単独で噴流させた場合の波高は図4(b)に示すように、h4 >h1 >h3 >h2 >hS となる。

【0055】

このように、補助孔の透孔列を設けることにより、第1列〜第n列〔図4(a)と図5(a)の例ではn=3,図4(b)と図5(b)の例ではn=4〕の透孔すなわち噴流孔の直上位置では、搬送されるプリント配線板の板面を押し上げる図の上方向に大きい噴流動圧が得られる。しかし、各列の間の領域では噴流した後の溶融はんだが図の横方向から下方向へと流れしかも隣合う透孔列間ではお互いに逆方向に流れる。すなわち、この領域ではプリント配線板の板面を押し上げる方向の噴流動圧が小さくなる。

【0056】

そのため、各噴流孔から単独に噴流させた場合の噴流波形状(波高分布)すなわち単なるスカラ量の波高の合成により得られる噴流波形状だけからは得られないプリント配線板の板面方向に向かうベクトル量すなわちプリント配線板の板面を押し上げる方向で板面に直交方向の噴流動圧が小さい領域が形成される。

【0057】

補助孔の列は、このプリント配線板の板面方向に向かうベクトル量すなわち噴流動圧を噴流波表面の各部において揃えて同じ値にするための手段である。図4に例示するように噴流波形状におけるリップルも殆ど無くすことができる。したがって、特にスルーホールにおける溶融はんだの濡れ上がりを向上させることができるようになる。

【0058】

また、透孔列間の距離を大きくして噴流波の波長すなわちプリント配線板の搬送方向における長さを長くすることによって、プリント配線板と噴流波との接触時間を長くする場合にも有効である。なお、この場合においては、補助孔の孔径φS が他の孔径φ1 〜φn よりも小さくなる範囲内で、または単独で噴流した場合の補助孔の噴流波高hS が他の噴流孔の噴流波高h1 〜hn よりも小さくなる範囲内で、それらの間隔を決める必要がある。すなわち、各列噴流孔の間に形成される噴流波の噴流動圧つまりプリント配線板の板面を押し上げる方向のベクトルを補正する範囲内に止める必要がある。

【0059】

これは、補助孔の孔径φS または噴流波高hS が、φn >φ1 >(φ2 ,φ3 ,・・・,φn−1 )の関係やhn >h1 >(h2 ,h3 ,・・・,hn−1 )の関係を満足させる必要があるからであり、この関係が無くなると、プリント配線板と噴流波との接触状態が波高の調節によって急激に変化して悪化するようになるからである。すなわち、前記(1)で説明した作用が得られなくなるからである。

【0060】

なお、このように補助孔を設けた場合においても、第1列の噴流波高h1と最終列の噴流波高hnとを等しくhn=h1とした時、または噴流孔の孔径をφn=φ1としたときでも実用性のある効果を得ることができることは前記(1)で説明した場合と同様である。

【実施例】

【0061】

図6は実施例を説明する図で、図6(a)は噴流波高の変化に対する噴流波幅の変化の様子を説明する図で、横軸には噴流波高hをまた縦軸には噴流波幅wを示し、図6(b)は噴流波高hと噴流波幅wの規定を説明する図である。

【0062】

図6(a)に示すデータは、図1(c)の噴流板をプリント配線板の搬送方向に傾斜角α=3°で設け、孔形状は丸孔で図2(a)の配列構成により得たデータである。なお、この場合のプリント配線板の搬送仰角θ=5°である。また、図1(c)の噴流板2に図4(a)および図5(a)のように補助孔8を設けた場合のデータも示している。

【0063】

そして、図6(b)に規定するように、噴流波高hは噴流板2の表面からの噴流波5の高さであり、噴流波幅wはプリント配線板の代わりに耐熱ガラス板17を搬送コンベアにより搬送した際に噴流波5が接触する搬送方向の長さである。また、使用したはんだはSn−3.5Ag−0.7Cu(銀が3.5wt%また銅が0.7wt%そして残部が錫から構成された鉛フリーはんだ)の鉛フリーはんだであり、はんだ温度は250℃である。

【0064】

このような条件において図6(a)に示すデータは噴流波高hの実用域(波高4〜10mm)において実測したものであり、第1〜第3列噴流孔の孔径を全て4.0mmとした場合すなわちφ1 =φ2 =φ3 =4.0mmの場合は噴流波高hの上昇により噴流波幅wが半分以下にまで低下し、第1列噴流孔4aの孔径をφ1 =4.5mm、第2列噴流孔4bの孔径をφ2 =5.0mm、第3列噴流孔4cの孔径をφ3 =4.0mmに構成した場合には噴流波幅wが半分に低下している。

【0065】

しかし、第1列噴流孔4aの孔径をφ1 =4.5mm、第2列噴流孔4bの孔径をφ2 =4.0mm、第3列噴流孔4cの孔径をφ3 =5.0mmに構成した場合には噴流波幅wの低下は2割程度であり、噴流波高hを可変・調節しても噴流波幅wが殆ど低下していない。また、第2列噴流孔4bの部分を高さ2mmの凸条部に形成(図3参照)すると、噴流波幅wの低下を一層少なくできることがわかる。

【0066】

そして、第1列噴流孔4aの孔径をφ1 =4.5mm、第2列噴流孔4bの孔径をφ2 =4.0mm、第3列噴流孔4cの孔径をφ3 =5.0mmとし、さらに孔径φS =2.0mmの補助孔8の列を設けて構成した場合には最も優秀な結果が得られ、約5%の噴流波幅の変動に収まっている。これは、スカラ量である噴流波形状だけではなく先に説明したようにベクトル量も揃えるようにすることによって、噴流波高hを変化させても噴流波幅wに大きな変化が生じなくなることを示している。

【産業上の利用可能性】

【0067】

本発明にかかるフローはんだ付け装置は、鉛フリーはんだを使用したフローはんだ付け装置に利用される。鉛フリーはんだは、従来のはんだと比較してゼロクロスタイムが長く濡れ難い性質を有している。また、それによりスルーホールにも濡れ上がり難い性質を有している。鉛フリーはんだを使用して良好な濡れ性とスルーホールの濡れ上がりを確保するためには、プリント配線板と噴流波との接触時間を長くしてかつプリント配線板に加わる噴流動圧も高める必要がある。

【0068】

長い接触時間と高い噴流動圧を併せ有する噴流波を用いてフローはんだ付けを行うことが、鉛フリーはんだを使用したはんだ付け実装において良好なはんだ付け品質と長期信頼性に優れた電子機器を得る上で必要な事項になっている。

【図面の簡単な説明】

【0069】

【図1】(a)(b)(c) 本願発明の噴流板と噴流波の関係を説明する断面図

【図2】(a)(b)(c) 本願発明の噴流孔の平面構成を説明する図 (d) 本願発明の噴流孔の断面構成を説明する図

【図3】(a) 本願発明の別の実施例を説明する図 (b) 本願発明の別の実施例の噴流板の斜視図

【図4】(a)(b) 本願発明のさらに別の実施例を説明する断面図

【図5】(a)(b) 本願発明の第3の実施例を説明する噴流板の平面図

【図6】(a) 噴流波高の変化に対する噴流波幅の変化の様子を説明する図 (b) 噴流波高と噴流波幅の規定を説明する図

【図7】フローはんだ付け装置の斜視図

【図8】(a) 図7の装置のプリント配線板の搬送方向の断面図 (b) 図7の装置の吹き口体の近傍の断面図

【符号の説明】

【0070】

1 吹き口体

2 噴流板

3 案内部

4 噴流孔

4a 第1列噴流孔

4b 第2列噴流孔

4c 第3列噴流孔

4d 第4列噴流孔

5 噴流波

6 ホーン状案内部

7 凸状部

8 補助孔

9 整流板

10 はんだ槽

11 溶融はんだ

12 吊り下げ具

13 把手

14 ねじ

15 プリント配線板

16 搬送コンベア

17 耐熱ガラス板

20 電磁ポンプ(ALIP)

21 外部コア及び駆動コイル

22 内部コア

23 吸い込み口

24 推力発生流路

【特許請求の範囲】

【請求項1】

溶融はんだが噴流する透孔を列状に並べて構成された透孔列から溶融はんだを噴流させて形成した噴流波と搬送されるプリント配線板の被はんだ付け面を接触させてはんだ付けを行うフローはんだ付け装置であり、前記透孔列は前記プリント配線板の搬送方向に交差する3列以上の透孔列であり、これらの透孔列から溶融はんだを噴流させて噴流波を形成し、前記プリント配線板の搬入側の透孔列を第1列として第n列までの透孔列を設けて構成する際に第1列のみを単独で噴流させた場合の波高をh1 とし同様に第n列までをそれぞれ単独で噴流させた場合の波高をそれぞれh2 ,h3 ,・・・,hn と定義した場合に、この各列をそれぞれ単独で噴流させた場合の波高がhn ≧h1 >(h2 ,h3 ,・・・,hn−1 )になるように前記各透孔列を構成する透孔が設けられて成ること、

を特徴とするフローはんだ付け装置。

【請求項2】

前記透孔列が、第1列の透孔列を構成する透孔の孔径をφ1 とし次列以降をそれぞれφ2 ,φ3 ,・・・,φn と定義した場合に、これら透孔列を構成する透孔の孔径をφn ≧φ1 >(φ2 ,φ3 ,・・・,φn−1 )として設けたこと、

を特徴とする請求項1記載のフローはんだ付け装置。

【請求項3】

前記透孔列を表面が平坦な部材に設け、前記第2列から第(n−1)列のいずれかの透孔列は前記平坦な部材の噴流側表面に凸条部を設けておいてその凸条部に設けられて成ること、

を特徴とする請求項1または請求項2記載のフローはんだ付け装置。

【請求項4】

単独で噴流させた場合の波高がhs で最も低くhn ≧h1 >(h2 ,h3 ,・・・,hn−1 )>hs となる補助噴流を噴流させる補助的透孔列を第1列から第n列の各透孔列の間に設けたこと、

を特徴とする請求項1記載のフローはんだ付け装置。

【請求項5】

補助的透孔列を構成する透孔の孔径φS が最も小さくφn ≧φ1 >(φ2 ,φ3 ,・・・,φn−1 )>φS となる補助的透孔列を第1列から第n列の各透孔列の間に設けたこと、

を特徴とする請求項2記載のフローはんだ付け装置。

【請求項1】

溶融はんだが噴流する透孔を列状に並べて構成された透孔列から溶融はんだを噴流させて形成した噴流波と搬送されるプリント配線板の被はんだ付け面を接触させてはんだ付けを行うフローはんだ付け装置であり、前記透孔列は前記プリント配線板の搬送方向に交差する3列以上の透孔列であり、これらの透孔列から溶融はんだを噴流させて噴流波を形成し、前記プリント配線板の搬入側の透孔列を第1列として第n列までの透孔列を設けて構成する際に第1列のみを単独で噴流させた場合の波高をh1 とし同様に第n列までをそれぞれ単独で噴流させた場合の波高をそれぞれh2 ,h3 ,・・・,hn と定義した場合に、この各列をそれぞれ単独で噴流させた場合の波高がhn ≧h1 >(h2 ,h3 ,・・・,hn−1 )になるように前記各透孔列を構成する透孔が設けられて成ること、

を特徴とするフローはんだ付け装置。

【請求項2】

前記透孔列が、第1列の透孔列を構成する透孔の孔径をφ1 とし次列以降をそれぞれφ2 ,φ3 ,・・・,φn と定義した場合に、これら透孔列を構成する透孔の孔径をφn ≧φ1 >(φ2 ,φ3 ,・・・,φn−1 )として設けたこと、

を特徴とする請求項1記載のフローはんだ付け装置。

【請求項3】

前記透孔列を表面が平坦な部材に設け、前記第2列から第(n−1)列のいずれかの透孔列は前記平坦な部材の噴流側表面に凸条部を設けておいてその凸条部に設けられて成ること、

を特徴とする請求項1または請求項2記載のフローはんだ付け装置。

【請求項4】

単独で噴流させた場合の波高がhs で最も低くhn ≧h1 >(h2 ,h3 ,・・・,hn−1 )>hs となる補助噴流を噴流させる補助的透孔列を第1列から第n列の各透孔列の間に設けたこと、

を特徴とする請求項1記載のフローはんだ付け装置。

【請求項5】

補助的透孔列を構成する透孔の孔径φS が最も小さくφn ≧φ1 >(φ2 ,φ3 ,・・・,φn−1 )>φS となる補助的透孔列を第1列から第n列の各透孔列の間に設けたこと、

を特徴とする請求項2記載のフローはんだ付け装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−60502(P2008−60502A)

【公開日】平成20年3月13日(2008.3.13)

【国際特許分類】

【出願番号】特願2006−238663(P2006−238663)

【出願日】平成18年9月4日(2006.9.4)

【出願人】(000232450)日本電熱計器株式会社 (25)

【Fターム(参考)】

【公開日】平成20年3月13日(2008.3.13)

【国際特許分類】

【出願日】平成18年9月4日(2006.9.4)

【出願人】(000232450)日本電熱計器株式会社 (25)

【Fターム(参考)】

[ Back to top ]