フローリング材

【課題】転倒による怪我を軽減するための衝撃吸収性と、押し傷による表面の耐傷付き性とを、従来技術で得られるフローリング材よりも、より高いレベルで両立させ、提供すること。

【解決手段】板状部材の表面側に化粧シートを積層し、板状部材の裏面側にクッション層を積層してなり、前記化粧シートが、紫外線硬化型アクリル系表面保護層とアイソタクティックペンタッド分率が95%以上の透明ホモポリプロピレン樹脂層と模様層とを少なくとも有し、かつ前記クッション層がエチレン系材料をベースにカプセル発泡剤を用いて発泡させてなる事を特徴とする。

【解決手段】板状部材の表面側に化粧シートを積層し、板状部材の裏面側にクッション層を積層してなり、前記化粧シートが、紫外線硬化型アクリル系表面保護層とアイソタクティックペンタッド分率が95%以上の透明ホモポリプロピレン樹脂層と模様層とを少なくとも有し、かつ前記クッション層がエチレン系材料をベースにカプセル発泡剤を用いて発泡させてなる事を特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の板状部材を嵌合して敷設して用いるフローリング材に関するものであって、特には転倒による怪我を軽減するための衝撃吸収性を有し、かつ表面の耐傷付き性を有し、嵌合による施工適性を有するフローリング材に関するものである。

【背景技術】

【0002】

近年の屋内床面にはフローリング材が多く用いられている。フローリング材には、合板、MDF、樹脂板などに塗装あるいは突板を貼り合わせたものや、化粧シートをラミネートしたものなどが知られている。その中で従来までは、合板に突板を貼り合わせたフローリング材がもっとも一般的に使用されてきた。合板に突板を貼り合わせるといった、天然木材を使用した木質系フローリング材は、その表面の意匠が天然木材の木目という、最も自然で親しみやすく美麗な意匠であることから、従来広く消費者に受け入れられてきたが、日光に当たると変色し易いことや、水に濡れると膨れや割れ、反り、腐蝕、突板の剥離等を起こし易く、特に浴室脱衣所や洗面所、厨房等の様な水廻りの部位への使用には問題があること、天然素材なので色調や木目形状などの品質や価格、供給量などが不安定であることなどの問題点も指摘されている。

【0003】

これらの問題を回避する為、即ち耐久性があり、尚且つ色調の安定性が良いフローリング材を安定的に供給するという目的から、突板の代替として化粧シートを貼り合わせたものが提案され、普及しつつある(例えば特許文献1)。更には、合板の替わりに樹脂系基材を使用したものも、提案されている(例えば特許文献2)。

【0004】

一方、材質などに関わらず、フローリング材には表面の耐傷付き性が求められるため、ある程度の硬度が求められる。しかしその一方で、転倒による怪我を軽減するための衝撃吸収性も要求されるため、柔軟性も要求される。この相反する性能のバランスをとる為に、鋭意検討を重ねており、その一環で、板状部材の表面側にクッション層を設け、最表面に耐傷性を有する化粧シートを設ける方法を検討したが、それだけでは充分な衝撃吸収性と耐傷性とのバランスを取る事が難しく、特に、鉛筆硬度や重荷重などの所謂「押し傷」に対する耐性と衝撃吸収性のバランスを取る事は難しいとの結論に至った。それ以外にも、歩行感が悪くなるなどの問題も顕在化した。

【0005】

そのため、板状部材の裏面側にクッション層を設けるフローリング材が効果的であると考えられた。しかしながらより高いレベルで衝撃吸収性と耐傷性のバランスを両立させる為の、材料仕様の設定には検討の余地があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−291836

【特許文献2】特開2010−106654

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明はこのような問題点を解決するためになされたものであり、すなわちその課題とするところは、転倒による怪我を軽減するための衝撃吸収性と、押し傷による表面の耐傷付き性とを、従来技術で得られるフローリング材よりも、より高いレベルで両立させ、提供することにある。

【課題を解決するための手段】

【0008】

本発明はこの課題を解決したものであり、すなわちその請求項1記載の発明は、複数の板状部材をその各側面に設けた嵌合形状により嵌合して敷設可能とする板状部材からなるフローリング材において、前記板状部材の表面側に化粧シートを積層し、前記板状部材の裏面側にクッション層を積層してなり、前記化粧シートが、紫外線硬化型アクリル系表面保護層とアイソタクティックペンタッド分率が95%以上の透明ホモポリプロピレン樹脂層と模様層とを少なくとも有し、かつ前記クッション層がエチレン系材料をベースにカプセル発泡剤を用いて発泡させてなる事を特徴とする、フローリング材である。

【0009】

その請求項2記載の発明は、前記クッション層のエチレン系材料が、エチレン・酢酸ビニル共重合樹脂である事を特徴とする、請求項1記載のフローリング材である。

【0010】

その請求項3記載の発明は、前記エチレン・酢酸ビニル共重合樹脂が、モノマー単位の比率でエチレン/酢酸ビニル共重合樹脂=60/40〜85/15である事を特徴とする、請求項2に記載のフローリング材である。

【0011】

その請求項4記載の発明は、前記クッション層の発泡倍率が3.0倍以上10倍以下、且つ前記クッション層の厚みが4mm以上9mm以下である事を特徴とする、請求項1〜3のいずれかに記載のフローリング材である。

【0012】

その請求項5記載の発明は、前記板状部材と化粧シートの間に、エチレン系材料をベースにカプセル発泡剤を用いて発泡させた第2クッション層を有している事を特徴とする、請求項1〜4のいずれかに記載のフローリング材である。

【0013】

その請求項6記載の発明は、前記第2クッション層の発泡倍率が1.5倍以上3.0倍以下である事を特徴とする、請求項5に記載のフローリング材である。

【発明の効果】

【0014】

本発明はその請求項1記載の発明により、衝撃吸収性と耐傷性を高いレベルで両立する事ができる。特に化粧シートに紫外線硬化型アクリル系表面保護層とアイソタクティックペンタッド分率が95%以上の透明ホモポリプロピレン樹脂層を用いる事で、傷に対する耐性を高いレベルに保持する事ができる。特に紫外線硬化型のアクリル系表面保護層とする事で、イソシアネート硬化型よりも硬質で、かつ電子線硬化型よりも黄変しにくく、かつ耐久性の高いフローリング材を得る事ができる。また、クッション層の材質を、エチレン系材料とする事で、オレフィン系材料でありながら、発泡するに充分な溶融張力を得る事ができ、その結果として、発泡倍率のバラツキが少ないクッション層を得る事ができる。また、発泡剤にカプセル発泡剤を用いる事で、化学発泡剤では得難い独立気泡を得る事ができるので、発泡倍率のバラツキが少ないクッション層を得る事ができる。更には、独立気泡である事より、クッションの圧縮歪回復性をより向上させる事ができる。カプセル発泡剤による発泡が、主に厚み方向に対して行なわれる事も、圧縮歪回復性向上に寄与する。これらの効果により、衝撃吸収性と耐傷性を高いレベルで両立する事ができる。

【0015】

本発明はその請求項2記載の発明により、クッション層の材質としてエチレン・酢酸ビニル共重合樹脂を用いる事で、適度な結晶性を保持しつつ安定した発泡が得られ、また請求項3記載の発明により、エチレン・酢酸ビニル共重合樹脂において、エチレンと酢酸ビニルとを、モノマー単位の比率でエチレン/酢酸ビニル共重合樹脂=60/40〜85/15の範囲内で共重合させる事により、クッション層を最適な条件とする事が可能になり、その結果、衝撃吸収性と耐傷性をより高いレベルで両立させる事ができる。エチレンの量をモノマー比で60以上にする事で、適度な結晶性を得る事ができ、充分なクッション性を保持しつつ、より好適な剛性を得る事ができる。エチレンの量をモノマー比で95以下にする事で、結晶化度が高くなりすぎる事を抑制でき、充分な剛性を保持しつつ、より好適なクッション性を得る事ができる。より好ましいエチレンと酢酸ビニルの比率は、モノマー単位の比率でエチレン/酢酸ビニル共重合樹脂=65/35〜80/20であり、更に好ましくは、70/30〜77/23である。

【0016】

更に本発明は、その請求項4記載の発明により、クッション層の物理的形状を規定する事で、より最適な衝撃吸収性と耐傷性を付与する事ができる。クッション層の発泡倍率を3倍以上、且つクッション層の厚みを4mm以上とする事で、より好適な衝撃吸収性を得る事ができ、更にクッション層の発泡倍率を10倍以下、且つクッション層の厚みを9mm以下とする事で、より好適な耐傷性(特に押し傷に対する復元性)を得る事ができる。

【0017】

請求項5および6記載の発明により、衝撃の予備吸収層として、板状部材と化粧シートの間にも第2クッション層を設ける事で、衝撃吸収性を更に高める事が可能になる。その際、板状部材と化粧シートの間に設ける第2クッション層は、板状部材の裏面に設けるクッション層よりも、より表層面に近いため、板状部材と化粧シートの間に設ける第2クション層の発泡倍率を1.5倍以上3.0倍以下の範囲内とし、板状部材の裏面側に積層するクッション層よりも発泡倍率を低く設定する事で、表面の耐傷付き性低下を最小限に留めつつ、衝撃吸収性能を付与する事ができる。即ち、発泡倍率が1.5倍以上とする事で、クッションとしての性能が発揮され、3.0倍以下とする事で、表面の耐傷付き性が得られる。

【図面の簡単な説明】

【0018】

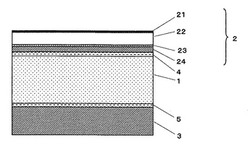

【図1】本発明のフローリング材の一実施例の断面の形状を示す説明図である。

【図2】本発明のフローリング材の一実施例の断面の形状を示す説明図である。

【発明を実施するための形態】

【0019】

以下、本発明を図面に基づき詳細に説明するが、本発明の請求項にかかる範囲内のものであれば、上記図面および説明に限定されるものではない。図1には本発明のフローリング材の一実施例の断面の形状を示したものである。板状部材1の片面側に化粧シート2を設け、反対の層にはクッション層3を設けている。更にそれぞれの積層面の密着力を向上させるために、接着剤層4及び接着剤層5が適宜設けられている。また、化粧シート2は、表面保護層21、透明ポリプロピレン樹脂層22、模様層23、着色原反層24からなる。

【0020】

本発明におけるクッション層3には、エチレン系材料をベースにカプセル発泡剤を用いて発泡させたものが用いられる。エチレンはもっとも汎用的に使われるオレフィン材料の一種であり、低密度ポリエチレンやエチレン・酢酸ビニル共重合樹脂などは、長鎖分岐成分を有する為に溶融発泡時の溶融張力を高く保持する事が可能となり、発泡成形がしやすい。尚且つエチレン系材料が持つ適度な柔軟性が、適度な衝撃吸収性を付与する。また、エチレン系材料は塩化ビニル樹脂などと違って燃焼時に有毒なガスが発生したり、環境ホルモンの懸念が残る可塑剤成分がブリードアウトしたりするなどの心配がないという点からも好適である。またポリエチレンの比重は約0.9と他のプラスチック材料と比較して低く、軽量化の点からも好適である。

【0021】

エチレン系材料の種類としては、例えば低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、エチレン・αオレフィン共重合体(α−オレフィンとしては、例えば、プロピレン、1−ブテン、1−ペンテン、1−ヘキセン、1−ヘプテン、1−オクテン、1−ノネン、1−デセン、1−ウンデセン、1−ドデセン、トリデセン、1−テトラデセン、1−ペンタデセン、1−ヘキサデセン、1−ヘプタデセン、1−オクタデセン、1−ノナデセン、1−エイコセン、3−メチル−1−ブテン、3−メチル−1−ペンテン、3−エチル−1−ペンテン、4−メチル−1−ペンテン、4−メチル−1−ヘキセン、4,4−ジメチル−1−ペンテン、4−エチル−1−ヘキセン、3−エチル−1−ヘキセン、9−メチル−1−デセン、11−メチル−1−ドデセン、12−エチル−1−テトラデセンなどを1種または2種以上使用する)、エチレン・酢酸ビニル共重合体、エチレン・ビニルアルコール共重合体、エチレン・メチルメタクリレート共重合体、エチレン・エチルメタクリレート共重合体、エチレン・ブチルメタクリレート共重合体、エチレン・メチルアクリレート共重合体、エチレン・エチルアクリレート共重合体、エチレン・ブチルアクリレート共重合体、などがあり、これらから1種類以上が選定される。

【0022】

これらエチレン系材料のうち特に、柔軟性や経済性、エチレンとコモノマーとの比率設定の自由度、などを勘案した場合には、エチレン・酢酸ビニル共重合樹脂が好適に使用され、前述した理由により、モノマー単位の比率でエチレン/酢酸ビニル共重合樹脂=60/40〜85/15の範囲内で共重合させる事で、クッション層を最適な条件とする事が可能になり、その結果、衝撃吸収性と耐傷性をより高いレベルで両立させる事ができる。

【0023】

衝撃吸収性と耐傷付き性の両立の為には、これら材料の選定が重要であるが、発泡倍率や厚みといったファクターも重要である。本発明のように、クッション層の発泡倍率を3倍以上、且つクッション層の厚みを4mm以上とする事で、より好適な衝撃吸収性を得る事ができ、更にクッション層の発泡倍率を10倍以下、且つクッション層の厚みを9mm以下とする事で、より好適な耐傷性(特に押し傷に対する復元性)を得る事ができる。発泡を行なう為の発泡剤には、大別して化学発泡剤とカプセル発泡剤があるが、カプセル発泡剤を選定する事で、衝撃吸収性と耐傷性を高いレベルで両立する事ができる。

【0024】

本発明における化粧シート2としては、板状部材1に隠蔽性を付与する着色原反層24上に意匠性を付与する模様層23を印刷などにより設け、透明ポリプロピレン樹脂層22を挟んで表面保護層21を設けたものが用いられる。なお隠蔽性の付与は模様層23をベタ印刷層(図示しない)として設けたものであっても良いし、隠蔽性が不要であれば着色原反層24は透明であってもよい。このうち透明ポリプロピレン樹脂層22には、アイソタクティックペンタッド分率が95%以上の透明ホモポリプロピレン樹脂が用いられる。アイソタクティックペンタッド分率とは、ポリマー分子鎖中の連続したモノマー5個のアイソタクチックに結合した分率であり、13C−NMRを用って測定される。これを、ポリプロピレンにおいて言い換えると、モノマー単位でプロピレンモノマー数全体に対して、メチル基が5つ連続で同方向を向いているプロピレンモノマーの割合を表した分率として規定される。アイソタクティックペンタッド分率は、ポリプロピレン樹脂の規則性の高さを示す指標であり、この数値が高い程、ポリプロピレン樹脂本来の近い、高剛性の化粧シートを得る事ができ、その結果、耐傷付き性の良好な化粧シートおよびそれを用いた本発明のフローリング材を得る事ができる。

【0025】

ペンタッド分率は、理論上の最大値は100%であるが、触媒の性能や不純物の影響その他等により、現実的には98〜99%程度が商用利用可能な上限値である。本発明では95%以上とする事で、充分な耐傷付き性が得られる事を見出した。

【0026】

本発明における化粧シートの表面保護層21としては、紫外線硬化型のものが用いられる。その他の硬化方式としてはイソシアネート硬化型、電子線硬化型などがあり、あるいは熱可塑性の樹脂を積層する方式や、そもそも表面保護層を設けないという方法もある。しかしながら、フローリング用床材としては、それぞれに欠点を持つ。

【0027】

例えば、イソシアネート硬化型の場合は、反応の過程でウレタン結合ができる為、ウレタンに起因する柔軟性が耐傷性を低下させる。電子線硬化型の場合は、強エネルギーの電子線を照射する事によって、フリーのラジカルが表面保護層中に大量に発生させてしまう為、表面保護層中の添加剤成分である酸化防止剤や紫外線吸収剤などが黄変を起こしてしまう。また、電子線の影響は表面保護層中に限らず、化粧シート全体に及ぶ為、例えば前記の透明樹脂層中をも黄変させてしまう。黄変影響を抑制する為には、紫外線吸収剤や酸化防止剤などを黄変し難いタイプに変更するしかなく、材料選定の自由度が低くなる。

【0028】

表面保護層として熱可塑性樹脂を積層する場合には、表面保護層の材質が3次元架橋反応していない為に、熱で容易に形状が変化してしまう事や、添加剤成分が経時で容易にブリードアウトしてしまうなどの問題があり、好適ではない。表面保護層を設けないという方式も、耐傷付き性や耐汚染性、耐候性などの諸物性の低下への影響などから、好適ではない。

【0029】

それに対して、紫外線硬化型の場合には、電子線により大量に発生するラジカルによる黄変などの問題が殆ど発生せずに、電子線硬化型と同等レベルの硬度を持った層を得る事ができる。また紫外線を照射する設備も、電子線を照射する設備と比べて簡易的であり・小型化も可能である。考えられる欠点としては、紫外線硬化型であるが故に、表面保護層中に添加する紫外線吸収剤の種類によっては、紫外線吸収剤が硬化を阻害する可能性が懸念されるが、紫外線反応を起こす「タネ」となる光重合開始剤が反応する波長が、種類によってそれぞれ異なる性質がある事を用いて、表面保護層の劣化に寄与しない波長域で反応させて、紫外線吸収剤もこの波長域の吸収を行なわないものを選ぶなどの工夫をすれば回避できる。

【0030】

ただし、表面保護層21に紫外線硬化とイソシアネート硬化のハイブリッド型の樹脂を用いる事も可能である。その場合には、紫外線硬化型の樹脂とイソシアネート硬化型の樹脂を単純にブレンドする場合と、架橋前の樹脂に紫外線に反応する官能基とイソシアネートに反応する官能基の両方を予め付与しておく方法があるが、どちらを選択してもよい。ただしいずれの場合も、メインの架橋は紫外線硬化型にしておく必要がある。

【0031】

表面保護層21の材質は、アクリル系材料を用いる。耐候性を勘案すると、メタクリレート系が望ましい。その中でも特に、メチルメタクリレートをベースにした樹脂が望ましい。

【0032】

表面保護層21の厚みは、特に規定されるものではないが、3〜20μm程度が好適である。3μm以下では、充分な耐傷付き性や耐候性を付与する事が難しく、20μm以上では、厚みアップによる耐傷付き性の向上効果は殆どみられない代わりに、ハンドリングや経済性の面で好ましくない場合がある。

【0033】

前記クッション層3と後述する板状部材1は適宜接着剤層5を使用して接着される。具体的には2液ウレタン水性接着剤や1液酢酸ビニル樹脂エマルジョン系接着剤、湿気硬化型ウレタン樹脂系ホットメルト接着剤などがあげられるが、例えば、前記のポリオレフィン系樹脂シートであって、後述するポリオレフィン系樹脂に木粉とタルクを配合した木質樹脂基材であれば、湿気硬化型ウレタン系ホットメルト接着剤が好適に用いられる。厚みとしては乾燥後で10〜100μm程度が好適である。

【0034】

本発明における板状部材1としては、公知のフローリング材の板状部材として使用されているものであれば、適宜使用可能である。厚みとしては4〜5mmが好適である。構成材料としては合板、MDF、木質樹脂等特に限定せず利用可能であるが、例えば、ポリオレフィン系樹脂100重量部に木粉10〜30重量部とタルク5〜15重量部とを配合し溶融押出成形した木質樹脂基材からなるものが好適に用いられる。ポリオレフィン系樹脂としては前記クッション層3で用いたものと同様のものが使用可能である。また、発泡剤を添加して1〜2倍程度の発泡を行っても良い。さらにはマイカ、熱安定剤、これらの相溶化剤などを適宜添加しても良い。

【0035】

前記板状部材1と化粧シート2は適宜接着剤層4を使用して接着すれば良い。具体的には2液ウレタン水性接着剤や1液酢酸ビニル樹脂エマルジョン系接着剤、湿気硬化型ウレタン樹脂系ホットメルト接着剤などがあげられるが、具体的にはポリオレフィン系樹脂に木粉とタルクを配合した板状部材1と後述するポリオレフィン系樹脂シートを基材とする化粧シート2の着色原反層24であれば、湿気硬化型ウレタン系ホットメルト接着剤が好適に用いられる。厚みとしては乾燥後で10〜100μm程度が好適である。

【0036】

更には、図2に示すように、板状部材1と化粧シート2との間に、更に第2クッション層7を設ける事も好適である。第2クッション層7が衝撃の予備吸収層となる為、更に好適な衝撃吸収能力を発揮する。第2クッション層7の発泡倍率は、1.5〜3倍の範囲内が望ましい。板状部材1の裏面に設けるクッション層3よりも発泡倍率を低く設定する事で、表面の耐傷付き性低下を最小限に留めつつ、衝撃吸収性能を付与する事ができる。第2クッション層7の厚みについては、特に限定されないが、あまり厚すぎると、歩行時の歩行感を損なう恐れがあり、また薄すぎると、第2クッション層7を設けた効果が限定的となってしまうため、注意が必要である。

【0037】

以下、実施例を元にして、本発明の効果を明らかにしていく。

【実施例1】

【0038】

<板状部材1の作成>

ホモポリプロピレン樹脂:E−105GM(株式会社プライムポリマー製)70重量部に対して、タルク10重量部、木粉20重量部を加えて、2軸押出機で押出温度200℃で溶融混合したのち、ペレット化したものを作製した。一方、厚み5mm、巾150mm、本実形状金型を1軸押出機の先端に取り付け、前記ペレット化した材料に化学発泡剤:スパンセルDS#25(永和化成株式会社製)を添加して異形成形押出を行なった。発泡剤の量は、発泡倍率が1.6倍になるように適宜調整しながら投入した。本実形状金型の先には、冷却水を循環させた、前記本実形状金型と同形の冷却金型を設けて、ダイから押し出された成形物をそのまま引き込み、冷却固化した。更に冷却水を貯めた水槽中で完全に冷却をしたのち、エア乾燥で成形物に付着した水滴を取り除いた後に長さ900mmに切断した。この成形物を80℃のオーブンで20時間過熱して結晶化を終了させると共に樹脂中に生じた歪を緩和させ、板状部材を得た。

【0039】

<クッション層3の作製>

エチレン・酢酸ビニル共重合樹脂:エバフレックスEV360(三井・デュポン・ポリケミカル社製;エチレン量75%)100重量部に対して、黒色顔料3重量部、カプセル発泡剤:マツモトマイクロスファーF−79(松本油脂製薬株式会社製)をそれぞれサイドフィードから適量添加し、160℃のTダイ押出機から押出発泡させた後、210℃の縦型熱風発泡機に連続的に導入して、発泡倍率8倍、厚み6mmのクッション層3を得た。カプセル発泡剤の添加量は、発泡倍率が8倍になるように適宜添加量を調整した。

【0040】

<第2クッション層7の作製>

クッション層3とほぼ同じ作製方法により、第2クッション層7を得た。但し、発泡剤量や成形速度のコントロールにより、第2クッション層7用の層としては、(1)発泡倍率2.1倍、厚み3mm(2)発泡倍率1.3倍、厚み3mm、(3)発泡倍率6倍、厚み3mm、の3種類を準備した。

【0041】

<化粧シート2の作製>

着色原反層24として、示差走査熱量(DSC)測定の融点が140℃の、エチレンコンテントがモノマー単位で4%のランダムポリプロピレン樹脂に、酸化チタンを6重量%、フェノール系酸化防止剤として、イルガノックス1076(BASFジャパン株式会社製)を0.2重量%、リン系加工安定剤として、イルフガフォス168(BASFジャパン株式会社製)、ヒンダードアミン系光安定剤として、キマソーブ2020(BASFジャパン株式会社製)を0.3重量%、それぞれ追添加した樹脂を用い、Tダイ押出機を用いて押出温度200℃、押出厚み70μmで溶融押出してシートとし、更に両表面にコロナ処理を施した。

【0042】

前記着色原反層24上に、模様層23としてグラビア印刷法により絵柄用インキ(東洋インキ製造株式会社製;ラミスター)を使用して木目模様を施した。一方、絵柄様インキとは反対側の表面には、ラミスターインキのベース樹脂成分(顔料を除いた残りの成分)に平均粒形が6μmのシリカを15重量部添加した。

【0043】

前記模様層23の上に、イソシアネート硬化型のドライラミネート用接着剤タケラックA−520(主剤;三井化学株式会社製)、タケネートA−80(硬化剤;三井化学株式会社製)を、主剤/硬化剤=9/1でブレンドし、酢酸エチル溶剤によって固形分30%に調整したのちに、グラビア印刷法により固形分厚み換算で約5μmになるように塗工し、60℃のオーブンで2分間乾燥させて溶剤成分を揮発させた。

【0044】

透明ポリプロピレン樹脂層22として、ペンタッド分率96%、MFR=18のホモポリプロピレン樹脂(プライムポリマー社製)を99重量部に対して、紫外線吸収剤:チヌビン326(BASFジャパン株式会社製)を0.5重量部、光安定剤:チヌビン783(BASFジャパン株式会社製)を0.5重量部添加して、押出温度230℃で溶融混練押出したのち、Tダイによってキャスト製膜してシートを得た。

【0045】

得られたシートの表裏両面にコロナ処理を施した後、前記着色原反層22の前記イソシアネート硬化型のドライラミネート用接着剤の塗工面側に貼り合せた後に、60℃環境下で3日間のエージングを行なった。

【0046】

更に、表面保護層21として、アクリル系紫外線硬化型樹脂UVTクリヤー(DICグラフィックス株式会社製)をベースに、ベンゾトリアゾール系紫外線吸収剤としてチヌビン328(BASFジャパン株式会社製)を2重量部、ヒンダードアミン系ラジカル補足剤としてチヌビン152(BASFジャパン株式会社製)を5重量部撹拌添加した後、グラビアコーティング法によって厚み10μm(溶剤揮発後)で最表層に積層した後、メタルハライドランプを光源とした紫外線照射装置で10秒間照射した。こうして化粧シート2を得た。

【0047】

こうして作製した板状部材1の片面に、接着剤4としてリカボンドBA−10L(中央理化工業株式会社製)をウェット状態の70g/平方mとなるように塗布し、さらに化粧シート2を貼りあわせた。その後、もう板状部材のもう一方の面にも接着剤5として、湿気硬化型ウレタン樹脂系ホットメルト接着剤:タイフォース(DIC株式会社製)を、乾燥後の厚みが50μmとなるように塗布し、更にクッション層3を貼りあわせた。こうして、化粧シート2/接着剤4/板状部材1/接着剤5/クッション層3、の順に積層してなる、実施例1のフローリング材を得た。

【実施例2】

【0048】

クッション層3の発泡倍率や厚みを表1に示すように変化させる事で、実施例2〜5のフローリング材を得た。この際、発泡倍率はカプセル発泡剤の添加量を調整する事でコントトールし、厚みは発泡剤添加量に加えて生産速度を変化させる事によって調整した。

【0049】

【表1】

【実施例3】

【0050】

エチレン・酢酸ビニル共重合樹脂をEV360から表1に示す様に変更する事で実施例6〜7のフローリング材を得た。尚、EV45LXのエチレン比率は55%、EV560のエチレン比率は86%である。

【実施例4】

【0051】

エチレン・酢酸ビニル共重合樹脂の代わりに、MFR=7の低密度ポリエチレン樹脂:ノバテック LC600A(日本ポリエチレン株式会社製)を使用した他は、実施例1と同じ方法を用いて、実施例8のフローリング材を得た。

【実施例5】

【0052】

化粧シート2と板状部材1との間に第2クッション層7を設けて、実施例9〜11のフローリング材を得た。この際、第2クッション層7と板状部材1との間の接着剤層4には、板状部材側に、湿気硬化型ウレタン樹脂系ホットメルト接着剤:タイフォース(DIC株式会社製)を、乾燥後の厚みが50μmとなるように塗布し、更に第2クッション層7を貼りあわせた。一方、化粧シート2裏面に、イソシアネート硬化型のドライラミネート用接着剤としてタケラックA−520(主剤;三井化学株式会社製)、タケネートA−80(硬化剤;三井化学株式会社製)を、主剤/硬化剤=9/1でブレンドし、酢酸エチル溶剤によって固形分30%に調整したのちに、グラビア印刷法により固形分厚み換算で約5μmになるように塗工し、60℃のオーブンで2分間乾燥させて溶剤成分を揮発させた。この接着剤を介して、化粧シート2と第2クッション層7を貼り合わせる事により、実施例9〜11の化粧シートを得た。

【0053】

<比較例1>

透明ポリプロピレン樹脂層22として、MFR=20のエチレンランダムポリプロピレン樹脂:プライムPP Y−2045GP(株式会社プライムポリマー製)を使用した他は、実施例1と同じ方法を用いて、比較例1のフローリング材を得た。

【0054】

<比較例2>

表面保護層21として、イソシアネート硬化型樹脂UCクリヤー(DICグラフィックス株式会社製)をベースに、ベンゾトリアゾール系紫外線吸収剤としてチヌビン328(BASFジャパン株式会社製)を2重量部、ヒンダードアミン系ラジカル補足剤としてチヌビン152(BASFジャパン株式会社製)を5重量部撹拌添加した後、グラビアコーティング法によって厚み10μm(溶剤揮発後)で最表層に積層し、その後に60℃のオーブンで72時間加熱養生を施したほかは、実施例1と同じ方法を用いて、比較例2のフローリング材を得た。

【0055】

<比較例3>

表面保護層21として、電子線硬化型樹脂EBTクリヤー(DICグラフィックス株式会社製)をベースに、ベンゾトリアゾール系紫外線吸収剤としてチヌビン328(BASFジャパン株式会社製)を2重量部、ヒンダードアミン系ラジカル補足剤としてチヌビン152(BASFジャパン株式会社製)を5重量部撹拌添加した後、グラビアコーティング法によって厚み10μm(溶剤揮発後)で最表層に積層し、10kGyの電子線を照射した他は、実施例1と同じ方法を用いて、比較例3のフローリング材を得た。

【0056】

<比較例4>

クッション層3に使用する発泡剤を、化学発泡剤:スパンセルDS#25(永和化成株式会社製)とした他は、実施例1と同じ方法を用いて、比較例4のフローリング材を得た。

【0057】

<比較例5>

クッション層3及び接着剤層5を設けなかった他は、実施例1と同じ方法で、比較例5のフローリング材を得た。

【0058】

<評価方法>

作製した実施例1〜11及び比較例1〜5のフローリング材について、以下の評価を行なった。

外観評価:目視検査により、変色、割れ、浮き、変形などの有無を確認。

へこみ及び割れ試験:高さ1mの高さから16ポンド(7.25kg)のボウリング球を落下させ、へこみ及び割れを確認。

耐衝撃試験:JIS A6519に準拠した方法でGs値を測定。

鉛筆引っかき試験:JIS K5600に準拠した方法で、鉛筆硬度を測定。

【0059】

<試験結果>

評価結果を表2に示す。

【0060】

【表2】

【0061】

表2をみてわかるように、実施例1のフローリング材は、全ての評価項目のバランスが取れたものとなっている。更に、実施例9〜11のように、化粧シート2と板状部材1との間にもクッション層3を設ける事で、鉛筆硬度値は若干低下するものの、耐衝撃性が更に優れたフローリング材となっている。実施例2〜5の結果から、クッション層3の厚みや発泡倍率のバランスを変えていくと、それぞれの特性値に影響を与えている事がわかる。また実施例6〜8の結果から、クッション層の材質によっても特性値に影響を与えている事がわかる。実施例1〜8までの結果を俯瞰すると、実施例1が、全体のバランスがもっとも取れている事がわかる。

【0062】

一方、比較例のフローリング材は、鉛筆引っかき性能と耐衝撃性能の両立が不充分である事がわかる。

【産業上の利用可能性】

【0063】

本発明のフローリング材は屋内床面に利用可能である。

【符号の説明】

【0064】

1…板状部材

2…化粧シート

21;表面保護層

22;透明ポリプロピレン樹脂層

23;模様層

24;着色原反層

3…クッション層

4…接着剤層

5…接着剤層

7…第2クッション層

【技術分野】

【0001】

本発明は、複数の板状部材を嵌合して敷設して用いるフローリング材に関するものであって、特には転倒による怪我を軽減するための衝撃吸収性を有し、かつ表面の耐傷付き性を有し、嵌合による施工適性を有するフローリング材に関するものである。

【背景技術】

【0002】

近年の屋内床面にはフローリング材が多く用いられている。フローリング材には、合板、MDF、樹脂板などに塗装あるいは突板を貼り合わせたものや、化粧シートをラミネートしたものなどが知られている。その中で従来までは、合板に突板を貼り合わせたフローリング材がもっとも一般的に使用されてきた。合板に突板を貼り合わせるといった、天然木材を使用した木質系フローリング材は、その表面の意匠が天然木材の木目という、最も自然で親しみやすく美麗な意匠であることから、従来広く消費者に受け入れられてきたが、日光に当たると変色し易いことや、水に濡れると膨れや割れ、反り、腐蝕、突板の剥離等を起こし易く、特に浴室脱衣所や洗面所、厨房等の様な水廻りの部位への使用には問題があること、天然素材なので色調や木目形状などの品質や価格、供給量などが不安定であることなどの問題点も指摘されている。

【0003】

これらの問題を回避する為、即ち耐久性があり、尚且つ色調の安定性が良いフローリング材を安定的に供給するという目的から、突板の代替として化粧シートを貼り合わせたものが提案され、普及しつつある(例えば特許文献1)。更には、合板の替わりに樹脂系基材を使用したものも、提案されている(例えば特許文献2)。

【0004】

一方、材質などに関わらず、フローリング材には表面の耐傷付き性が求められるため、ある程度の硬度が求められる。しかしその一方で、転倒による怪我を軽減するための衝撃吸収性も要求されるため、柔軟性も要求される。この相反する性能のバランスをとる為に、鋭意検討を重ねており、その一環で、板状部材の表面側にクッション層を設け、最表面に耐傷性を有する化粧シートを設ける方法を検討したが、それだけでは充分な衝撃吸収性と耐傷性とのバランスを取る事が難しく、特に、鉛筆硬度や重荷重などの所謂「押し傷」に対する耐性と衝撃吸収性のバランスを取る事は難しいとの結論に至った。それ以外にも、歩行感が悪くなるなどの問題も顕在化した。

【0005】

そのため、板状部材の裏面側にクッション層を設けるフローリング材が効果的であると考えられた。しかしながらより高いレベルで衝撃吸収性と耐傷性のバランスを両立させる為の、材料仕様の設定には検討の余地があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−291836

【特許文献2】特開2010−106654

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明はこのような問題点を解決するためになされたものであり、すなわちその課題とするところは、転倒による怪我を軽減するための衝撃吸収性と、押し傷による表面の耐傷付き性とを、従来技術で得られるフローリング材よりも、より高いレベルで両立させ、提供することにある。

【課題を解決するための手段】

【0008】

本発明はこの課題を解決したものであり、すなわちその請求項1記載の発明は、複数の板状部材をその各側面に設けた嵌合形状により嵌合して敷設可能とする板状部材からなるフローリング材において、前記板状部材の表面側に化粧シートを積層し、前記板状部材の裏面側にクッション層を積層してなり、前記化粧シートが、紫外線硬化型アクリル系表面保護層とアイソタクティックペンタッド分率が95%以上の透明ホモポリプロピレン樹脂層と模様層とを少なくとも有し、かつ前記クッション層がエチレン系材料をベースにカプセル発泡剤を用いて発泡させてなる事を特徴とする、フローリング材である。

【0009】

その請求項2記載の発明は、前記クッション層のエチレン系材料が、エチレン・酢酸ビニル共重合樹脂である事を特徴とする、請求項1記載のフローリング材である。

【0010】

その請求項3記載の発明は、前記エチレン・酢酸ビニル共重合樹脂が、モノマー単位の比率でエチレン/酢酸ビニル共重合樹脂=60/40〜85/15である事を特徴とする、請求項2に記載のフローリング材である。

【0011】

その請求項4記載の発明は、前記クッション層の発泡倍率が3.0倍以上10倍以下、且つ前記クッション層の厚みが4mm以上9mm以下である事を特徴とする、請求項1〜3のいずれかに記載のフローリング材である。

【0012】

その請求項5記載の発明は、前記板状部材と化粧シートの間に、エチレン系材料をベースにカプセル発泡剤を用いて発泡させた第2クッション層を有している事を特徴とする、請求項1〜4のいずれかに記載のフローリング材である。

【0013】

その請求項6記載の発明は、前記第2クッション層の発泡倍率が1.5倍以上3.0倍以下である事を特徴とする、請求項5に記載のフローリング材である。

【発明の効果】

【0014】

本発明はその請求項1記載の発明により、衝撃吸収性と耐傷性を高いレベルで両立する事ができる。特に化粧シートに紫外線硬化型アクリル系表面保護層とアイソタクティックペンタッド分率が95%以上の透明ホモポリプロピレン樹脂層を用いる事で、傷に対する耐性を高いレベルに保持する事ができる。特に紫外線硬化型のアクリル系表面保護層とする事で、イソシアネート硬化型よりも硬質で、かつ電子線硬化型よりも黄変しにくく、かつ耐久性の高いフローリング材を得る事ができる。また、クッション層の材質を、エチレン系材料とする事で、オレフィン系材料でありながら、発泡するに充分な溶融張力を得る事ができ、その結果として、発泡倍率のバラツキが少ないクッション層を得る事ができる。また、発泡剤にカプセル発泡剤を用いる事で、化学発泡剤では得難い独立気泡を得る事ができるので、発泡倍率のバラツキが少ないクッション層を得る事ができる。更には、独立気泡である事より、クッションの圧縮歪回復性をより向上させる事ができる。カプセル発泡剤による発泡が、主に厚み方向に対して行なわれる事も、圧縮歪回復性向上に寄与する。これらの効果により、衝撃吸収性と耐傷性を高いレベルで両立する事ができる。

【0015】

本発明はその請求項2記載の発明により、クッション層の材質としてエチレン・酢酸ビニル共重合樹脂を用いる事で、適度な結晶性を保持しつつ安定した発泡が得られ、また請求項3記載の発明により、エチレン・酢酸ビニル共重合樹脂において、エチレンと酢酸ビニルとを、モノマー単位の比率でエチレン/酢酸ビニル共重合樹脂=60/40〜85/15の範囲内で共重合させる事により、クッション層を最適な条件とする事が可能になり、その結果、衝撃吸収性と耐傷性をより高いレベルで両立させる事ができる。エチレンの量をモノマー比で60以上にする事で、適度な結晶性を得る事ができ、充分なクッション性を保持しつつ、より好適な剛性を得る事ができる。エチレンの量をモノマー比で95以下にする事で、結晶化度が高くなりすぎる事を抑制でき、充分な剛性を保持しつつ、より好適なクッション性を得る事ができる。より好ましいエチレンと酢酸ビニルの比率は、モノマー単位の比率でエチレン/酢酸ビニル共重合樹脂=65/35〜80/20であり、更に好ましくは、70/30〜77/23である。

【0016】

更に本発明は、その請求項4記載の発明により、クッション層の物理的形状を規定する事で、より最適な衝撃吸収性と耐傷性を付与する事ができる。クッション層の発泡倍率を3倍以上、且つクッション層の厚みを4mm以上とする事で、より好適な衝撃吸収性を得る事ができ、更にクッション層の発泡倍率を10倍以下、且つクッション層の厚みを9mm以下とする事で、より好適な耐傷性(特に押し傷に対する復元性)を得る事ができる。

【0017】

請求項5および6記載の発明により、衝撃の予備吸収層として、板状部材と化粧シートの間にも第2クッション層を設ける事で、衝撃吸収性を更に高める事が可能になる。その際、板状部材と化粧シートの間に設ける第2クッション層は、板状部材の裏面に設けるクッション層よりも、より表層面に近いため、板状部材と化粧シートの間に設ける第2クション層の発泡倍率を1.5倍以上3.0倍以下の範囲内とし、板状部材の裏面側に積層するクッション層よりも発泡倍率を低く設定する事で、表面の耐傷付き性低下を最小限に留めつつ、衝撃吸収性能を付与する事ができる。即ち、発泡倍率が1.5倍以上とする事で、クッションとしての性能が発揮され、3.0倍以下とする事で、表面の耐傷付き性が得られる。

【図面の簡単な説明】

【0018】

【図1】本発明のフローリング材の一実施例の断面の形状を示す説明図である。

【図2】本発明のフローリング材の一実施例の断面の形状を示す説明図である。

【発明を実施するための形態】

【0019】

以下、本発明を図面に基づき詳細に説明するが、本発明の請求項にかかる範囲内のものであれば、上記図面および説明に限定されるものではない。図1には本発明のフローリング材の一実施例の断面の形状を示したものである。板状部材1の片面側に化粧シート2を設け、反対の層にはクッション層3を設けている。更にそれぞれの積層面の密着力を向上させるために、接着剤層4及び接着剤層5が適宜設けられている。また、化粧シート2は、表面保護層21、透明ポリプロピレン樹脂層22、模様層23、着色原反層24からなる。

【0020】

本発明におけるクッション層3には、エチレン系材料をベースにカプセル発泡剤を用いて発泡させたものが用いられる。エチレンはもっとも汎用的に使われるオレフィン材料の一種であり、低密度ポリエチレンやエチレン・酢酸ビニル共重合樹脂などは、長鎖分岐成分を有する為に溶融発泡時の溶融張力を高く保持する事が可能となり、発泡成形がしやすい。尚且つエチレン系材料が持つ適度な柔軟性が、適度な衝撃吸収性を付与する。また、エチレン系材料は塩化ビニル樹脂などと違って燃焼時に有毒なガスが発生したり、環境ホルモンの懸念が残る可塑剤成分がブリードアウトしたりするなどの心配がないという点からも好適である。またポリエチレンの比重は約0.9と他のプラスチック材料と比較して低く、軽量化の点からも好適である。

【0021】

エチレン系材料の種類としては、例えば低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、エチレン・αオレフィン共重合体(α−オレフィンとしては、例えば、プロピレン、1−ブテン、1−ペンテン、1−ヘキセン、1−ヘプテン、1−オクテン、1−ノネン、1−デセン、1−ウンデセン、1−ドデセン、トリデセン、1−テトラデセン、1−ペンタデセン、1−ヘキサデセン、1−ヘプタデセン、1−オクタデセン、1−ノナデセン、1−エイコセン、3−メチル−1−ブテン、3−メチル−1−ペンテン、3−エチル−1−ペンテン、4−メチル−1−ペンテン、4−メチル−1−ヘキセン、4,4−ジメチル−1−ペンテン、4−エチル−1−ヘキセン、3−エチル−1−ヘキセン、9−メチル−1−デセン、11−メチル−1−ドデセン、12−エチル−1−テトラデセンなどを1種または2種以上使用する)、エチレン・酢酸ビニル共重合体、エチレン・ビニルアルコール共重合体、エチレン・メチルメタクリレート共重合体、エチレン・エチルメタクリレート共重合体、エチレン・ブチルメタクリレート共重合体、エチレン・メチルアクリレート共重合体、エチレン・エチルアクリレート共重合体、エチレン・ブチルアクリレート共重合体、などがあり、これらから1種類以上が選定される。

【0022】

これらエチレン系材料のうち特に、柔軟性や経済性、エチレンとコモノマーとの比率設定の自由度、などを勘案した場合には、エチレン・酢酸ビニル共重合樹脂が好適に使用され、前述した理由により、モノマー単位の比率でエチレン/酢酸ビニル共重合樹脂=60/40〜85/15の範囲内で共重合させる事で、クッション層を最適な条件とする事が可能になり、その結果、衝撃吸収性と耐傷性をより高いレベルで両立させる事ができる。

【0023】

衝撃吸収性と耐傷付き性の両立の為には、これら材料の選定が重要であるが、発泡倍率や厚みといったファクターも重要である。本発明のように、クッション層の発泡倍率を3倍以上、且つクッション層の厚みを4mm以上とする事で、より好適な衝撃吸収性を得る事ができ、更にクッション層の発泡倍率を10倍以下、且つクッション層の厚みを9mm以下とする事で、より好適な耐傷性(特に押し傷に対する復元性)を得る事ができる。発泡を行なう為の発泡剤には、大別して化学発泡剤とカプセル発泡剤があるが、カプセル発泡剤を選定する事で、衝撃吸収性と耐傷性を高いレベルで両立する事ができる。

【0024】

本発明における化粧シート2としては、板状部材1に隠蔽性を付与する着色原反層24上に意匠性を付与する模様層23を印刷などにより設け、透明ポリプロピレン樹脂層22を挟んで表面保護層21を設けたものが用いられる。なお隠蔽性の付与は模様層23をベタ印刷層(図示しない)として設けたものであっても良いし、隠蔽性が不要であれば着色原反層24は透明であってもよい。このうち透明ポリプロピレン樹脂層22には、アイソタクティックペンタッド分率が95%以上の透明ホモポリプロピレン樹脂が用いられる。アイソタクティックペンタッド分率とは、ポリマー分子鎖中の連続したモノマー5個のアイソタクチックに結合した分率であり、13C−NMRを用って測定される。これを、ポリプロピレンにおいて言い換えると、モノマー単位でプロピレンモノマー数全体に対して、メチル基が5つ連続で同方向を向いているプロピレンモノマーの割合を表した分率として規定される。アイソタクティックペンタッド分率は、ポリプロピレン樹脂の規則性の高さを示す指標であり、この数値が高い程、ポリプロピレン樹脂本来の近い、高剛性の化粧シートを得る事ができ、その結果、耐傷付き性の良好な化粧シートおよびそれを用いた本発明のフローリング材を得る事ができる。

【0025】

ペンタッド分率は、理論上の最大値は100%であるが、触媒の性能や不純物の影響その他等により、現実的には98〜99%程度が商用利用可能な上限値である。本発明では95%以上とする事で、充分な耐傷付き性が得られる事を見出した。

【0026】

本発明における化粧シートの表面保護層21としては、紫外線硬化型のものが用いられる。その他の硬化方式としてはイソシアネート硬化型、電子線硬化型などがあり、あるいは熱可塑性の樹脂を積層する方式や、そもそも表面保護層を設けないという方法もある。しかしながら、フローリング用床材としては、それぞれに欠点を持つ。

【0027】

例えば、イソシアネート硬化型の場合は、反応の過程でウレタン結合ができる為、ウレタンに起因する柔軟性が耐傷性を低下させる。電子線硬化型の場合は、強エネルギーの電子線を照射する事によって、フリーのラジカルが表面保護層中に大量に発生させてしまう為、表面保護層中の添加剤成分である酸化防止剤や紫外線吸収剤などが黄変を起こしてしまう。また、電子線の影響は表面保護層中に限らず、化粧シート全体に及ぶ為、例えば前記の透明樹脂層中をも黄変させてしまう。黄変影響を抑制する為には、紫外線吸収剤や酸化防止剤などを黄変し難いタイプに変更するしかなく、材料選定の自由度が低くなる。

【0028】

表面保護層として熱可塑性樹脂を積層する場合には、表面保護層の材質が3次元架橋反応していない為に、熱で容易に形状が変化してしまう事や、添加剤成分が経時で容易にブリードアウトしてしまうなどの問題があり、好適ではない。表面保護層を設けないという方式も、耐傷付き性や耐汚染性、耐候性などの諸物性の低下への影響などから、好適ではない。

【0029】

それに対して、紫外線硬化型の場合には、電子線により大量に発生するラジカルによる黄変などの問題が殆ど発生せずに、電子線硬化型と同等レベルの硬度を持った層を得る事ができる。また紫外線を照射する設備も、電子線を照射する設備と比べて簡易的であり・小型化も可能である。考えられる欠点としては、紫外線硬化型であるが故に、表面保護層中に添加する紫外線吸収剤の種類によっては、紫外線吸収剤が硬化を阻害する可能性が懸念されるが、紫外線反応を起こす「タネ」となる光重合開始剤が反応する波長が、種類によってそれぞれ異なる性質がある事を用いて、表面保護層の劣化に寄与しない波長域で反応させて、紫外線吸収剤もこの波長域の吸収を行なわないものを選ぶなどの工夫をすれば回避できる。

【0030】

ただし、表面保護層21に紫外線硬化とイソシアネート硬化のハイブリッド型の樹脂を用いる事も可能である。その場合には、紫外線硬化型の樹脂とイソシアネート硬化型の樹脂を単純にブレンドする場合と、架橋前の樹脂に紫外線に反応する官能基とイソシアネートに反応する官能基の両方を予め付与しておく方法があるが、どちらを選択してもよい。ただしいずれの場合も、メインの架橋は紫外線硬化型にしておく必要がある。

【0031】

表面保護層21の材質は、アクリル系材料を用いる。耐候性を勘案すると、メタクリレート系が望ましい。その中でも特に、メチルメタクリレートをベースにした樹脂が望ましい。

【0032】

表面保護層21の厚みは、特に規定されるものではないが、3〜20μm程度が好適である。3μm以下では、充分な耐傷付き性や耐候性を付与する事が難しく、20μm以上では、厚みアップによる耐傷付き性の向上効果は殆どみられない代わりに、ハンドリングや経済性の面で好ましくない場合がある。

【0033】

前記クッション層3と後述する板状部材1は適宜接着剤層5を使用して接着される。具体的には2液ウレタン水性接着剤や1液酢酸ビニル樹脂エマルジョン系接着剤、湿気硬化型ウレタン樹脂系ホットメルト接着剤などがあげられるが、例えば、前記のポリオレフィン系樹脂シートであって、後述するポリオレフィン系樹脂に木粉とタルクを配合した木質樹脂基材であれば、湿気硬化型ウレタン系ホットメルト接着剤が好適に用いられる。厚みとしては乾燥後で10〜100μm程度が好適である。

【0034】

本発明における板状部材1としては、公知のフローリング材の板状部材として使用されているものであれば、適宜使用可能である。厚みとしては4〜5mmが好適である。構成材料としては合板、MDF、木質樹脂等特に限定せず利用可能であるが、例えば、ポリオレフィン系樹脂100重量部に木粉10〜30重量部とタルク5〜15重量部とを配合し溶融押出成形した木質樹脂基材からなるものが好適に用いられる。ポリオレフィン系樹脂としては前記クッション層3で用いたものと同様のものが使用可能である。また、発泡剤を添加して1〜2倍程度の発泡を行っても良い。さらにはマイカ、熱安定剤、これらの相溶化剤などを適宜添加しても良い。

【0035】

前記板状部材1と化粧シート2は適宜接着剤層4を使用して接着すれば良い。具体的には2液ウレタン水性接着剤や1液酢酸ビニル樹脂エマルジョン系接着剤、湿気硬化型ウレタン樹脂系ホットメルト接着剤などがあげられるが、具体的にはポリオレフィン系樹脂に木粉とタルクを配合した板状部材1と後述するポリオレフィン系樹脂シートを基材とする化粧シート2の着色原反層24であれば、湿気硬化型ウレタン系ホットメルト接着剤が好適に用いられる。厚みとしては乾燥後で10〜100μm程度が好適である。

【0036】

更には、図2に示すように、板状部材1と化粧シート2との間に、更に第2クッション層7を設ける事も好適である。第2クッション層7が衝撃の予備吸収層となる為、更に好適な衝撃吸収能力を発揮する。第2クッション層7の発泡倍率は、1.5〜3倍の範囲内が望ましい。板状部材1の裏面に設けるクッション層3よりも発泡倍率を低く設定する事で、表面の耐傷付き性低下を最小限に留めつつ、衝撃吸収性能を付与する事ができる。第2クッション層7の厚みについては、特に限定されないが、あまり厚すぎると、歩行時の歩行感を損なう恐れがあり、また薄すぎると、第2クッション層7を設けた効果が限定的となってしまうため、注意が必要である。

【0037】

以下、実施例を元にして、本発明の効果を明らかにしていく。

【実施例1】

【0038】

<板状部材1の作成>

ホモポリプロピレン樹脂:E−105GM(株式会社プライムポリマー製)70重量部に対して、タルク10重量部、木粉20重量部を加えて、2軸押出機で押出温度200℃で溶融混合したのち、ペレット化したものを作製した。一方、厚み5mm、巾150mm、本実形状金型を1軸押出機の先端に取り付け、前記ペレット化した材料に化学発泡剤:スパンセルDS#25(永和化成株式会社製)を添加して異形成形押出を行なった。発泡剤の量は、発泡倍率が1.6倍になるように適宜調整しながら投入した。本実形状金型の先には、冷却水を循環させた、前記本実形状金型と同形の冷却金型を設けて、ダイから押し出された成形物をそのまま引き込み、冷却固化した。更に冷却水を貯めた水槽中で完全に冷却をしたのち、エア乾燥で成形物に付着した水滴を取り除いた後に長さ900mmに切断した。この成形物を80℃のオーブンで20時間過熱して結晶化を終了させると共に樹脂中に生じた歪を緩和させ、板状部材を得た。

【0039】

<クッション層3の作製>

エチレン・酢酸ビニル共重合樹脂:エバフレックスEV360(三井・デュポン・ポリケミカル社製;エチレン量75%)100重量部に対して、黒色顔料3重量部、カプセル発泡剤:マツモトマイクロスファーF−79(松本油脂製薬株式会社製)をそれぞれサイドフィードから適量添加し、160℃のTダイ押出機から押出発泡させた後、210℃の縦型熱風発泡機に連続的に導入して、発泡倍率8倍、厚み6mmのクッション層3を得た。カプセル発泡剤の添加量は、発泡倍率が8倍になるように適宜添加量を調整した。

【0040】

<第2クッション層7の作製>

クッション層3とほぼ同じ作製方法により、第2クッション層7を得た。但し、発泡剤量や成形速度のコントロールにより、第2クッション層7用の層としては、(1)発泡倍率2.1倍、厚み3mm(2)発泡倍率1.3倍、厚み3mm、(3)発泡倍率6倍、厚み3mm、の3種類を準備した。

【0041】

<化粧シート2の作製>

着色原反層24として、示差走査熱量(DSC)測定の融点が140℃の、エチレンコンテントがモノマー単位で4%のランダムポリプロピレン樹脂に、酸化チタンを6重量%、フェノール系酸化防止剤として、イルガノックス1076(BASFジャパン株式会社製)を0.2重量%、リン系加工安定剤として、イルフガフォス168(BASFジャパン株式会社製)、ヒンダードアミン系光安定剤として、キマソーブ2020(BASFジャパン株式会社製)を0.3重量%、それぞれ追添加した樹脂を用い、Tダイ押出機を用いて押出温度200℃、押出厚み70μmで溶融押出してシートとし、更に両表面にコロナ処理を施した。

【0042】

前記着色原反層24上に、模様層23としてグラビア印刷法により絵柄用インキ(東洋インキ製造株式会社製;ラミスター)を使用して木目模様を施した。一方、絵柄様インキとは反対側の表面には、ラミスターインキのベース樹脂成分(顔料を除いた残りの成分)に平均粒形が6μmのシリカを15重量部添加した。

【0043】

前記模様層23の上に、イソシアネート硬化型のドライラミネート用接着剤タケラックA−520(主剤;三井化学株式会社製)、タケネートA−80(硬化剤;三井化学株式会社製)を、主剤/硬化剤=9/1でブレンドし、酢酸エチル溶剤によって固形分30%に調整したのちに、グラビア印刷法により固形分厚み換算で約5μmになるように塗工し、60℃のオーブンで2分間乾燥させて溶剤成分を揮発させた。

【0044】

透明ポリプロピレン樹脂層22として、ペンタッド分率96%、MFR=18のホモポリプロピレン樹脂(プライムポリマー社製)を99重量部に対して、紫外線吸収剤:チヌビン326(BASFジャパン株式会社製)を0.5重量部、光安定剤:チヌビン783(BASFジャパン株式会社製)を0.5重量部添加して、押出温度230℃で溶融混練押出したのち、Tダイによってキャスト製膜してシートを得た。

【0045】

得られたシートの表裏両面にコロナ処理を施した後、前記着色原反層22の前記イソシアネート硬化型のドライラミネート用接着剤の塗工面側に貼り合せた後に、60℃環境下で3日間のエージングを行なった。

【0046】

更に、表面保護層21として、アクリル系紫外線硬化型樹脂UVTクリヤー(DICグラフィックス株式会社製)をベースに、ベンゾトリアゾール系紫外線吸収剤としてチヌビン328(BASFジャパン株式会社製)を2重量部、ヒンダードアミン系ラジカル補足剤としてチヌビン152(BASFジャパン株式会社製)を5重量部撹拌添加した後、グラビアコーティング法によって厚み10μm(溶剤揮発後)で最表層に積層した後、メタルハライドランプを光源とした紫外線照射装置で10秒間照射した。こうして化粧シート2を得た。

【0047】

こうして作製した板状部材1の片面に、接着剤4としてリカボンドBA−10L(中央理化工業株式会社製)をウェット状態の70g/平方mとなるように塗布し、さらに化粧シート2を貼りあわせた。その後、もう板状部材のもう一方の面にも接着剤5として、湿気硬化型ウレタン樹脂系ホットメルト接着剤:タイフォース(DIC株式会社製)を、乾燥後の厚みが50μmとなるように塗布し、更にクッション層3を貼りあわせた。こうして、化粧シート2/接着剤4/板状部材1/接着剤5/クッション層3、の順に積層してなる、実施例1のフローリング材を得た。

【実施例2】

【0048】

クッション層3の発泡倍率や厚みを表1に示すように変化させる事で、実施例2〜5のフローリング材を得た。この際、発泡倍率はカプセル発泡剤の添加量を調整する事でコントトールし、厚みは発泡剤添加量に加えて生産速度を変化させる事によって調整した。

【0049】

【表1】

【実施例3】

【0050】

エチレン・酢酸ビニル共重合樹脂をEV360から表1に示す様に変更する事で実施例6〜7のフローリング材を得た。尚、EV45LXのエチレン比率は55%、EV560のエチレン比率は86%である。

【実施例4】

【0051】

エチレン・酢酸ビニル共重合樹脂の代わりに、MFR=7の低密度ポリエチレン樹脂:ノバテック LC600A(日本ポリエチレン株式会社製)を使用した他は、実施例1と同じ方法を用いて、実施例8のフローリング材を得た。

【実施例5】

【0052】

化粧シート2と板状部材1との間に第2クッション層7を設けて、実施例9〜11のフローリング材を得た。この際、第2クッション層7と板状部材1との間の接着剤層4には、板状部材側に、湿気硬化型ウレタン樹脂系ホットメルト接着剤:タイフォース(DIC株式会社製)を、乾燥後の厚みが50μmとなるように塗布し、更に第2クッション層7を貼りあわせた。一方、化粧シート2裏面に、イソシアネート硬化型のドライラミネート用接着剤としてタケラックA−520(主剤;三井化学株式会社製)、タケネートA−80(硬化剤;三井化学株式会社製)を、主剤/硬化剤=9/1でブレンドし、酢酸エチル溶剤によって固形分30%に調整したのちに、グラビア印刷法により固形分厚み換算で約5μmになるように塗工し、60℃のオーブンで2分間乾燥させて溶剤成分を揮発させた。この接着剤を介して、化粧シート2と第2クッション層7を貼り合わせる事により、実施例9〜11の化粧シートを得た。

【0053】

<比較例1>

透明ポリプロピレン樹脂層22として、MFR=20のエチレンランダムポリプロピレン樹脂:プライムPP Y−2045GP(株式会社プライムポリマー製)を使用した他は、実施例1と同じ方法を用いて、比較例1のフローリング材を得た。

【0054】

<比較例2>

表面保護層21として、イソシアネート硬化型樹脂UCクリヤー(DICグラフィックス株式会社製)をベースに、ベンゾトリアゾール系紫外線吸収剤としてチヌビン328(BASFジャパン株式会社製)を2重量部、ヒンダードアミン系ラジカル補足剤としてチヌビン152(BASFジャパン株式会社製)を5重量部撹拌添加した後、グラビアコーティング法によって厚み10μm(溶剤揮発後)で最表層に積層し、その後に60℃のオーブンで72時間加熱養生を施したほかは、実施例1と同じ方法を用いて、比較例2のフローリング材を得た。

【0055】

<比較例3>

表面保護層21として、電子線硬化型樹脂EBTクリヤー(DICグラフィックス株式会社製)をベースに、ベンゾトリアゾール系紫外線吸収剤としてチヌビン328(BASFジャパン株式会社製)を2重量部、ヒンダードアミン系ラジカル補足剤としてチヌビン152(BASFジャパン株式会社製)を5重量部撹拌添加した後、グラビアコーティング法によって厚み10μm(溶剤揮発後)で最表層に積層し、10kGyの電子線を照射した他は、実施例1と同じ方法を用いて、比較例3のフローリング材を得た。

【0056】

<比較例4>

クッション層3に使用する発泡剤を、化学発泡剤:スパンセルDS#25(永和化成株式会社製)とした他は、実施例1と同じ方法を用いて、比較例4のフローリング材を得た。

【0057】

<比較例5>

クッション層3及び接着剤層5を設けなかった他は、実施例1と同じ方法で、比較例5のフローリング材を得た。

【0058】

<評価方法>

作製した実施例1〜11及び比較例1〜5のフローリング材について、以下の評価を行なった。

外観評価:目視検査により、変色、割れ、浮き、変形などの有無を確認。

へこみ及び割れ試験:高さ1mの高さから16ポンド(7.25kg)のボウリング球を落下させ、へこみ及び割れを確認。

耐衝撃試験:JIS A6519に準拠した方法でGs値を測定。

鉛筆引っかき試験:JIS K5600に準拠した方法で、鉛筆硬度を測定。

【0059】

<試験結果>

評価結果を表2に示す。

【0060】

【表2】

【0061】

表2をみてわかるように、実施例1のフローリング材は、全ての評価項目のバランスが取れたものとなっている。更に、実施例9〜11のように、化粧シート2と板状部材1との間にもクッション層3を設ける事で、鉛筆硬度値は若干低下するものの、耐衝撃性が更に優れたフローリング材となっている。実施例2〜5の結果から、クッション層3の厚みや発泡倍率のバランスを変えていくと、それぞれの特性値に影響を与えている事がわかる。また実施例6〜8の結果から、クッション層の材質によっても特性値に影響を与えている事がわかる。実施例1〜8までの結果を俯瞰すると、実施例1が、全体のバランスがもっとも取れている事がわかる。

【0062】

一方、比較例のフローリング材は、鉛筆引っかき性能と耐衝撃性能の両立が不充分である事がわかる。

【産業上の利用可能性】

【0063】

本発明のフローリング材は屋内床面に利用可能である。

【符号の説明】

【0064】

1…板状部材

2…化粧シート

21;表面保護層

22;透明ポリプロピレン樹脂層

23;模様層

24;着色原反層

3…クッション層

4…接着剤層

5…接着剤層

7…第2クッション層

【特許請求の範囲】

【請求項1】

複数の板状部材をその各側面に設けた嵌合形状により嵌合して敷設可能とする板状部材からなるフローリング材において、前記板状部材の表面側に化粧シートを積層し、前記板状部材の裏面側にクッション層を積層してなり、前記化粧シートが、紫外線硬化型アクリル系表面保護層とアイソタクティックペンタッド分率が95%以上の透明ホモポリプロピレン樹脂層と模様層とを少なくとも有し、かつ前記クッション層がエチレン系材料をベースにカプセル発泡剤を用いて発泡させてなる事を特徴とする、フローリング材。

【請求項2】

前記クッション層のエチレン系材料が、エチレン・酢酸ビニル共重合樹脂である事を特徴とする、請求項1記載のフローリング材。

【請求項3】

前記エチレン・酢酸ビニル共重合樹脂が、モノマー単位の比率でエチレン/酢酸ビニル共重合樹脂=60/40〜85/15である事を特徴とする、請求項2に記載のフローリング材。

【請求項4】

前記クッション層の発泡倍率が3.0倍以上10倍以下、且つ前記クッション層の厚みが4mm以上9mm以下である事を特徴とする、請求項1〜3のいずれかに記載のフローリング材。

【請求項5】

前記板状部材と化粧シートの間に、エチレン系材料をベースにカプセル発泡剤を用いて発泡させた第2クッション層を有している事を特徴とする、請求項1〜4のいずれかに記載のフローリング材。

【請求項6】

前記第2クッション層の発泡倍率が1.5倍以上3.0倍以下である事を特徴とする、請求項5に記載のフローリング材。

【請求項1】

複数の板状部材をその各側面に設けた嵌合形状により嵌合して敷設可能とする板状部材からなるフローリング材において、前記板状部材の表面側に化粧シートを積層し、前記板状部材の裏面側にクッション層を積層してなり、前記化粧シートが、紫外線硬化型アクリル系表面保護層とアイソタクティックペンタッド分率が95%以上の透明ホモポリプロピレン樹脂層と模様層とを少なくとも有し、かつ前記クッション層がエチレン系材料をベースにカプセル発泡剤を用いて発泡させてなる事を特徴とする、フローリング材。

【請求項2】

前記クッション層のエチレン系材料が、エチレン・酢酸ビニル共重合樹脂である事を特徴とする、請求項1記載のフローリング材。

【請求項3】

前記エチレン・酢酸ビニル共重合樹脂が、モノマー単位の比率でエチレン/酢酸ビニル共重合樹脂=60/40〜85/15である事を特徴とする、請求項2に記載のフローリング材。

【請求項4】

前記クッション層の発泡倍率が3.0倍以上10倍以下、且つ前記クッション層の厚みが4mm以上9mm以下である事を特徴とする、請求項1〜3のいずれかに記載のフローリング材。

【請求項5】

前記板状部材と化粧シートの間に、エチレン系材料をベースにカプセル発泡剤を用いて発泡させた第2クッション層を有している事を特徴とする、請求項1〜4のいずれかに記載のフローリング材。

【請求項6】

前記第2クッション層の発泡倍率が1.5倍以上3.0倍以下である事を特徴とする、請求項5に記載のフローリング材。

【図1】

【図2】

【図2】

【公開番号】特開2012−140815(P2012−140815A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2011−401(P2011−401)

【出願日】平成23年1月5日(2011.1.5)

【出願人】(593173840)株式会社トッパン・コスモ (243)

【Fターム(参考)】

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成23年1月5日(2011.1.5)

【出願人】(593173840)株式会社トッパン・コスモ (243)

【Fターム(参考)】

[ Back to top ]