ブタジエン類の製造方法

【課題】固体酸触媒を用いた気相法によるPCNからのDMBの製造において、重合成の高いDMBの酸点上での重合を抑制することで触媒活性の経時劣化のない触媒プロセスを提供する。

【解決手段】水素キャリアガス雰囲気下で、固体酸化物担体に酸化コバルト(II)コバルト(III)又は酸化銅(II)が担持された触媒を用いた気相プロセスによる3,3−ジメチル−2−ブタノンの転位・脱水反応によって、2,3−ジメチル−1,3−ブタジエンを連続的に製造する。

【解決手段】水素キャリアガス雰囲気下で、固体酸化物担体に酸化コバルト(II)コバルト(III)又は酸化銅(II)が担持された触媒を用いた気相プロセスによる3,3−ジメチル−2−ブタノンの転位・脱水反応によって、2,3−ジメチル−1,3−ブタジエンを連続的に製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ブタジエン類の製造方法に関する。より具体的には、2,3−ジメチル−1,3−ブタジエン(以下、「DMB」ともいう。)を製造する方法に関する。

【背景技術】

【0002】

DMBは、香料原料などに利用され、非常に有用な化合物である。DMBの合成方法において、アルミナなど固体触媒を用いた気相法による3,3−ジメチル−2−ブタノン(ピナコロン又はピナコリンとも呼ばれる。以下「PCN」ともいう。)の転位・脱水反応は、比較的簡便な装置で効率よく実施することが可能であるため、工業的に好ましく、いくつかの方法が公知である。

【0003】

例えば、下記非特許文献1には、アルミナを触媒充填層として用いて、PCNを触媒に気相接触させて、DMBを製造する方法が開示されている。当該方法では、減圧下、420−470℃での反応操作において、79−86%の収率でDMBを得ることができる。

【0004】

また下記非特許文献2には、アルミニウムイソプロポキシドから調製したアルミナを触媒として用いてPCNからDMBを製造する方法が開示されている。当該方法では、常圧下、450℃での反応操作において、57−71%の収率でDMBを得ることができる。

【0005】

また下記非特許文献3には、リン酸アルミニウム触媒を用いて、PCNからDMBを製造する方法が、開示されている。当該製造方法では、窒素ガスが、キャリアガスとして用いられている。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】Organic Synthesis,22(1942)40.

【非特許文献2】J.Am.Chem.Soc.,73(1951)2184.

【非特許文献3】Catal.Lett.,54(1998)91.

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記非特許文献1に記載の技術では、反応後に触媒層の色が黒変するため、空気による炭素質の燃焼除去により触媒の再生を必要とする。

【0008】

また、上記特許文献2に記載の技術では、収率が十分ではなく、減圧下の反応操作でも収率を改善することはできなかったと記載されている。

【0009】

また、上記非特許文献3に記載の技術では、例えば400℃で、DMB収率31%(PCN転化率31%、DMBの選択率100%)と低く効率的でない。より高温で収率が向上すると予想できるが、400℃以上の反応温度はテストされていないため更なる改善の余地がある。

【0010】

そこで本発明は、上記のような従来技術の状況に鑑み、固体酸触媒を用いた気相法によるPCNからのDMBの製造において、重合成の高いDMBの酸点上での重合を抑制することで触媒活性の経時劣化のない触媒プロセスの提供を目的とする。更に、簡便で工業的に運転操作が容易な製造方法を提供することも目的とする。

【課題を解決するための手段】

【0011】

本願の発明者は、上記課題を解決するために鋭意研究を行った結果、固体酸化物触媒に酸化コバルト(II)コバルト(III)又は酸化銅(II)を担持した触媒の存在下で3,3−ジメチル−2−ブタノンから2,3−ジメチル−1,3−ブタジエンを製造する工程において、3,3−ジメチル−2−ブタノン及び水素ガスを気相で供給することにより、上記の課題が解決されることを見いだして、本発明を完成するに至った。

【0012】

本発明は、以下の通りである。

(1)固体酸化物担体に酸化コバルト(II)コバルト(III)又は酸化銅(II)を担持した触媒の存在下、3,3−ジメチル−2−ブタノン及び水素ガスを、気相にて供給することを特徴とする、2,3−ジメチル−1,3−ブタジエンの製造方法。

(2)上記(1)において、触媒重量に対して、酸化コバルト(II)コバルト(III)が2wt%以上10wt%以下の範囲で担持された触媒を用いることを特徴とする。

(3)上記(1)において、触媒重量に対して、酸化銅(II)が0.5wt%以上4.5wt%以下の範囲で担持された触媒を用いることを特徴とする。

(4)上記(1)〜(3)のいずれかにおいて、固体酸化物担体が、アルミナであることを特徴とする。

【発明の効果】

【0013】

本発明の方法により、固体触媒を用いた気相法によるPCNからのDMBの製造において、連続的にDMB製造することができ、また、簡便で工業的に運転操作が容易な製造方法を提供することができる。この結果、回収設備や反応設備を小型化でき、DMBを効率的かつ工業的に簡便に製造することが可能となる。

【図面の簡単な説明】

【0014】

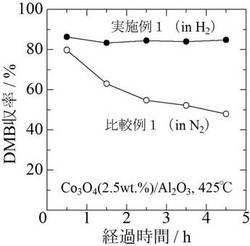

【図1】実施例1と本比較例の時間経過に対するDMB収率の変化を示す図である。

【発明を実施するための最良の形態】

【0015】

以下に、本発明の実施形態について詳細に説明する。ただし、本発明は多くの異なる形態による実施が可能であり、以下に示す実施形態、実施例の例示にのみ限定されるわけではない。

【0016】

本実施形態に係るDMBの製造方法は、固体酸化物担体に酸化コバルト(II)コバルト(III)又は酸化銅(II)を担持した触媒を充填した反応器に、PCN及び水素ガスを気相にて供給して反応させることにより実施される。

【0017】

本実施形態において、原料として使用されるPCNは、特に制限はないが、例えば、ピナコール(2,3−ジメチル−2,3−ブタンジオール)の脱水・転位により製造されたPCNを用いることができる。

【0018】

本実施形態において、固体酸化物担体に金属成分が担持された触媒を用いることが好ましい。固体酸化物担体とは、アルミニウム、チタン、ジルコニウムの酸化物、シリカ、又はこれらの混合物であり、好ましくは、アルミナである。

【0019】

本実施形態で用いる触媒に用いる金属成分は、酸化コバルト(II)コバルト(III)又は酸化銅(II)である。

【0020】

本実施形態で用いる固体酸化物担体に酸化コバルト(II)コバルト(III)が担持された触媒は、触媒重量を基準とした重量百分率で、好ましくは0.5wt%以上20wt%以下の範囲内、更に好ましくは1wt%以上10wt%以下の範囲内で酸化コバルト(II)コバルト(III)を含有する。

【0021】

本実施形態で用いる固体酸化物担体に酸化銅(II)が担持された触媒は、触媒重量を基準とした重量百分率で、好ましくは0.1wt%以上10wt%以下の範囲内、更に好ましくは0.5wt%以上4.5wt%以下の範囲内での酸化銅(II)を含有する。

【0022】

本実施形態で用いる触媒は、任意の方法で調製することができる。担体に金属を担持させる方法は、特に制限はなく、通常の含浸法等を適宜選択することができる。好ましい含浸法は、Incipient Wetness法である。通常、担持させる金属を塩もしくは錯体として、水、エタノールもしくはアセトンなどの溶媒に溶解させ、担体に含浸させる。担持させる金属塩もしくは金属錯体としては、塩化物、硝酸塩、硫酸塩、酢酸塩、アセト酢酸塩等が好適に用いられ、具体的には、硝酸コバルト、硝酸銅のような化合物を挙げることができるがこれらに限定されるものではない。

【0023】

本実施形態に係る製造方法を実施するには、上記の触媒をあらかじめ反応器に充填する。反応器としては、公知の気相反応用反応器を適宜選択することができる。そして、水素ガス雰囲気下で反応器の温度を調節し、系内の温度が安定したら、PCNおよび水素ガスを共に気相にて適切な流量に調整して供給する。反応器を通過した混合ガスを回収し、DMBを得る。

【0024】

本実施形態における、反応器に気相供給されるガス中の水素ガスの濃度をx[vol%]とすると、水素ガス濃度は、通常、10≦x≦90であり、好ましくは20≦x≦90、更に好ましくは30≦x≦90である。すなわち、気相にて供給するPCNと水素ガスの体積比率は、通常90〜10:10〜90、好ましくは80〜10:20〜90、更に好ましくは70〜10:30〜90である。

【0025】

本実施形態における、触媒の単位体積当たりのPCN供給速度をr[kg_PCN/L_触媒/h]とすると、PCN供給速度は、通常、1≦r≦5.0であり、好ましくは1.3≦r≦3.0である。

【0026】

本実施形態における製造方法を実施する温度は、通常350℃以上475℃以下の範囲内であり、好ましくは400℃以上450℃以下の範囲内である。

【0027】

本実施形態における製造方法において圧力は特に制限無く、気相反応を実施できる限りにおいて様々な圧力で行うことができる。常圧での実施が装置製作や操作の上で簡便である。

【0028】

本実施形態では、反応器に水素キャリアガスとともにPCNを気相で供給して反応させることにより、2,3−ジメチル−1,3−ブタジエンガスが生成する。生成した2,3−ジメチル−1,3−ブタジエンガスを含む混合ガスからは、2,3−ジメチル−1,3−ブタジエンを任意の方法で回収することができるが、例えば、液体窒素トラップにより回収することができる。

【0029】

以上、本実施形態により、固体酸触媒を用いた気相法によるPCNからのDMBの製造において、重合成の高いDMBの酸点上での重合を抑制することで触媒活性の経時劣化のない触媒プロセスの提供を行うことができる。

【実施例】

【0030】

以下、本発明の実施例について具体的に説明する。

【0031】

(実施例1)

[触媒調製]

市販品のアルミナ1.95gをるつぼに取り分けた。ビーカーに硝酸銅三水和物を0.194g量り取り、蒸留水10mlで溶解して硝酸コバルト水溶液を調製した。アルミナを加えたるつぼを白熱ランプ照射下に置き、加熱して乾燥させながら硝酸銅水溶液を滴下することでアルミナにCo3O4を担持させた(Incipent wetness法)。すべての硝酸コバルト水溶液の滴下が完了したら、110℃で一晩乾燥後、400℃で3時間焼成した。焼成の際は100℃/minで昇温した。焼成後の銅が、すべてCo3O4の状態で存在すると仮定すると、触媒の全質量に対しCo3O4の質量は、2.5%に相当する。

【0032】

[DMB合成]

内径1.7cm、全長50.5cmの石英製反応管に前記触媒を0.45g充填した。触媒充填層の高さは、0.5cmであり、容積は、1.0mLであった。熱電対保護管を触媒に接触するように挿入した後、反応管に電気炉を取り付けた。電気炉の、反応管に沿った方向における、有効加熱部分の長さは26cmであり、触媒充填層の上端は、この有効加熱部分の上端から下向きに9cmのところに位置していた。水素ガスを30mL/minの流量で反応管内に流通させ、1時間保持して反応管内の雰囲気を置換した。次に、水素ガスを流通させたまま、前記の熱電対保護管に熱電対を挿入し、この熱電対による制御温度を500℃に設定して反応系を加熱した。500℃にて1時間保持することにより触媒の前処理を行った後、設定温度を425℃に変更した。

【0033】

この温度で系内が安定したところで、水素ガスの流量を30mL/minに調整するとともにPCNを室温での液流量1.7mL/hで反応管上部に供給し、ガス状のPCN及び水素ガスとを混合した後、触媒と接触させ反応を実施した。この条件における供給ガス中のPCN及び水素ガスの濃度は、それぞれ14.5及び85.5vol%であった。また、触媒充填層の単位体積当たりのPCN供給速度は、1.36kg_PCN/L_触媒/hであった。

【0034】

触媒充填層を通過した混合ガスは、氷冷トラップにより回収した。このトラップを1時間毎に交換して、回収液のGC分析を行った。反応を開始してから2時間目の回収液を分析したところ、PCN転化率は、85.2%であり、DMB選択率は、97.2%であり、触媒充填層の単位体積当たりのDMB生産速度は、1.12kg_DMB/L_触媒/hに達した。回収液には、副生物として2,3−ジメチルブテン類(以下、23DB)と2,3−ジメチルブタン(以下、DBA)が、それぞれ選択率1.0及び0.5%で検出された。次に、5時間目の回収液を分析したところ、PCN転化率は、86.4%であり、DMB、23DB、DBAの選択率は、それぞれ98.1、1.0、0.4%であり、触媒充填層の単位体積当たりのDMB生産速度は、1.15kg_DMB/L_触媒/hであって、ほぼ一定であった。

【0035】

(比較例1)

実施例1で調製した触媒を使用し、水素ガスの代わりに窒素をキャリアガスとして30mL/分の流量で反応管内に流通させたほかは、実施例1と同様の操作で反応を実施した。反応を開始してから2時間目の回収液を分析したところ、PCN転化率は、61.7%であり、DMB選択率は、96.7%であり、触媒充填層の単位体積当たりのDMB生産速度は、0.81kg_DMB/L_触媒/hであった。回収液には、副生物として23DBとDBAが、それぞれ選択率1.9及び0.3%で検出された。次に、5時間目の回収液を分析したところ、PCN転化率は、42.4%であり、DMB、23DB、DBAの選択率は、95.3、2.1、0.3%であり、触媒充填層の単位体積当たりのDMB生産速度は、0.55kg_DMB/L_触媒/hと急速に低下した。なお、図1に、実施例1と本比較例の時間経過に対するDMB収率の変化を示しておく。

【0036】

(実施例2)

[触媒調製]

市販品のアルミナ及び硝酸銅三水和物の使用量をそれぞれ1.95、0.155gとした他は、実施例1と同様の方法により触媒を調製した。焼成後の銅が、すべてCuOの状態で存在すると仮定すると、触媒の全質量に対しCuOの質量は、2.5%に相当する。

【0037】

[DMB合成]

実施例1で触媒調製に用いた硝酸コバルトを硝酸銅に変更したほかは、実施例1と同様の操作で反応を実施した。

【0038】

反応を開始してから2時間目の回収液を分析したところ、PCN転化率は、96.7%であり、DMB選択率は、83.3%であり、触媒充填層の単位体積当たりのDMB生産速度は、1.09kg_DMB/L_触媒/hに達した。回収液には、副生物として23DBとDBAが、それぞれ選択率11.3及び3.9%で検出された。次に、5時間目の回収液を分析したところ、PCN転化率は、87.3%であり、DMB、23DB、DBAの選択率は、それぞれ96.1、3.1、0.8%であり、触媒充填層の単位体積当たりのDMB生産速度は、1.14kg_DMB/L_触媒/hであって、ほぼ一定であった。

【0039】

(実施例3)

[DMB合成]

実施例2で調製した触媒を使用し、反応温度を400℃に変更したほかは、実施例1と同様の操作で反応を実施した。

【0040】

反応を開始してから2時間目の回収液を分析したところ、PCN転化率は、92.3%であり、DMB選択率は、89.0%であり、触媒充填層の単位体積当たりのDMB生産速度は、1.12kg_DMB/L_触媒/hに達した。回収液には、副生物として23DBとDBAが、それぞれ選択率5.8及び1.5%で検出された。次に、5時間目の回収液を分析したところ、PCN転化率は、82.8%であり、DMB、23DB、DBAの選択率は、それぞれ95.0、1.3、0.7%であり、触媒充填層の単位体積当たりのDMB生産速度は、1.07kg_DMB/L_触媒/hであって、ほぼ一定であった。

【0041】

(実施例4)

[触媒調製]

市販品のアルミナ及び硝酸銅三水和物の使用量をそれぞれ1.99、0.031gとした他は、実施例1と同様の方法により触媒を調製した。焼成後の銅が、すべてCuOの状態で存在すると仮定すると、触媒の全質量に対しCuOの質量は、0.5%に相当する。

【0042】

[DMB合成]

実施例2で触媒調製に用いた硝酸銅の量を減らしたほかは、実施例1と同様の操作で反応を実施した。

【0043】

反応を開始してから2時間目の回収液を分析したところ、PCN転化率は、83.3%であり、DMB選択率は、92.7%であり、触媒充填層の単位体積当たりのDMB生産速度は、1.05kg_DMB/L_触媒/hに達した。回収液には、副生物として23DBとDBAが、それぞれ選択率4.1及び0.9%で検出された。次に、5時間目の回収液を分析したところ、PCN転化率は、81.3%であり、DMB、23DB、DBAの選択率は、それぞれ93.4、3.0、0.6%であり、触媒充填層の単位体積当たりのDMB生産速度は、1.03kg_DMB/L_触媒/hであって、ほぼ一定であった。

【0044】

(実施例5)

[触媒調製]

市販品のアルミナ及び硝酸コバルト三水和物の使用量をそれぞれ1.9、0.388gとした他は、実施例1と同様の方法により触媒を調製した。焼成後のコバルトが、すべてCo3O4の状態で存在すると仮定すると、触媒の全質量に対しCo3O4の質量は、5%に相当する。

【0045】

[DMB合成]

反応を開始してから2時間目の回収液を分析したところ、PCN転化率は、97.1%であり、DMB選択率は、91.2%であり、触媒充填層の単位体積当たりのDMB生産速度は、1.21kg_DMB/L_触媒/hに達した。回収液には、副生物として23DBとDBAが、それぞれ選択率6.2及び2.3%で検出された。次に、4時間目の回収液を分析したところ、PCN転化率は、93.3%であり、DMB、23DB、DBAの選択率は、それぞれ86.6、9.1、4.2%であり、触媒充填層の単位体積当たりのDMB生産速度は、1.10kg_DMB/L_触媒/hであって、ほぼ一定であった。

【0046】

(比較例2)

[触媒調製]

市販品のアルミナ及び硝酸コバルト三水和物の使用量をそれぞれ1.8、0.777gとした他は、実施例1と同様の方法により触媒を調製した。焼成後のコバルトが、すべてCo3O4の状態で存在すると仮定すると、触媒の全質量に対しCo3O4の質量は、10%に相当する。

【0047】

[DMB合成]

反応を開始してから2時間目の回収液を分析したところ、PCN転化率は、96.0%であり、DMB選択率は、70.7%であり、触媒充填層の単位体積当たりのDMB生産速度は、0.92kg_DMB/L_触媒/hに達した。回収液には、副生物として23DBとDBAが、それぞれ選択率16.5及び9.3%で検出された。次に、5時間目の回収液を分析したところ、PCN転化率は、99.0%であり、DMB、23DB、DBAの選択率は、それぞれ58.5、23.8、13.3%であり、触媒充填層の単位体積当たりのDMB生産速度は、0.78kg_DMB/L_触媒/hで緩やかに低下した。

【0048】

(比較例3)

実施例1で使用した触媒を何も担持させていないアルミナに変更したほかは、実施例1と同様の操作で反応を実施した。

【0049】

反応を開始してから2時間目の回収液を分析したところ、PCN転化率は、78.0%であり、DMB選択率は、96.8%であり、触媒充填層の単位体積当たりのDMB生産速度は、1.02kg_DMB/L_触媒/hに達した。回収液には、副生物として23DBとDBAが、それぞれ選択率1.0及び0.5%で検出された。次に、5時間目の回収液を分析したところ、PCN転化率は、38.9%であり、DMB、23DB、DBAの選択率は、それぞれ97.4、2.6、0.0%であり、触媒充填層の単位体積当たりのDMB生産速度は、0.51kg_DMB/L_触媒/hで急速に低下した。

【0050】

(比較例4)

[触媒調製]

市販品のアルミナ及び硝酸鉄九水和物の使用量をそれぞれ1.95、0.126gとした他は、実施例1と同様の方法により触媒を調製した。焼成後の鉄が、すべてFeOの状態で存在すると仮定し、触媒の全質量に対しFe2O3の質量は、2.5%に相当する。

【0051】

[DMB合成]

本例で調製した触媒を使用したほかは、実施例1と同様の操作で反応を実施した。反応を開始してから2時間目の回収液を分析したところ、PCN転化率は、79.2%であり、DMB選択率は、98.4%であり、触媒充填層の単位体積当たりのDMB生産速度は、1.06kg_DMB/L_触媒/hに達した。回収液には、副生物として23DBとDBAが、それぞれ選択率1.1及び0.5%で検出された。次に、5時間目の回収液を分析したところ、PCN転化率は、68.9%であり、DMB、23DB、DBAの選択率は、それぞれ98.5、1.5、0.0%であり、触媒充填層の単位体積当たりのDMB生産速度は、0.92kg_DMB/L_触媒/hで緩やかに低下した。

【0052】

(比較例5)

[触媒調製]

市販品のアルミナ及び硝酸銀の使用量をそれぞれ1.95、0.068gとした他は、実施例1と同様の方法により触媒を調製した。焼成後の銀が、すべてAgOの状態で存在すると仮定し、触媒の全質量に対しAgOの質量は、2.5%に相当する。

【0053】

[DMB合成]

本例で調製した触媒を使用したほかは、実施例1と同様の操作で反応を実施した。反応を開始してから2時間目の回収液を分析したところ、PCN転化率は、86.6%であり、DMB選択率は、87.3%であり、触媒充填層の単位体積当たりのDMB生産速度は、1.03kg_DMB/L_触媒/hに達した。回収液には、副生物として23DBとDBAが、それぞれ選択率6.5及び1.4%で検出された。次に、5時間目の回収液を分析したところ、PCN転化率は、77.5%であり、DMB、23DB、DBAの選択率は、それぞれ89.0、5.1、1.2%であり、触媒充填層の単位体積当たりのDMB生産速度は、0.94kg_DMB/L_触媒/hで緩やかに低下した。

【0054】

(比較例6)

[触媒調製]

市販品のアルミナ及び硝酸マンガン六水和物の使用量をそれぞれ1.95、0.165gとした他は、実施例1と同様の方法により触媒を調製した。焼成後のマンガンが、すべてMnO2の状態で存在すると仮定し、触媒の全質量に対しMnO2の質量は、2.5%に相当する。

【0055】

[DMB合成]

本例で調製した触媒を使用したほかは、実施例1と同様の操作で反応を実施した。反応を開始してから2時間目の回収液を分析したところ、PCN転化率は、58.8%であり、DMB選択率は、98.6%であり、触媒充填層の単位体積当たりのDMB生産速度は、

0.79kg_DMB/L_触媒/hに達した。回収液には、副生物として23DBとDBAが、それぞれ選択率0.5及び0.0%で検出された。次に、5時間目の回収液を分析したところ、PCN転化率は、41.0%であり、DMB、23DB、DBAの選択率は、それぞれ98.7、0.6、0.0%であり、触媒充填層の単位体積当たりのDMB生産速度は、0.55kg_DMB/L_触媒/hで急激に低下した。

【0056】

ここで、下記表1に、上記実施例及び比較例における結果をまとめた表を示しておく。

【表1】

【0057】

上記表1より、コバルトおよび銅を担持させた固体酸化物系触媒を使用した気相反応によるPCNからのDMB合成において、水素ガスを使用することによって、DMBが、高転化率および高選択率で得られ、そして触媒の失活を抑制できることがわかる。

【産業上の利用可能性】

【0058】

本発明は、ブタジエン類の製造方法として産業上の利用可能性がある。

【技術分野】

【0001】

本発明は、ブタジエン類の製造方法に関する。より具体的には、2,3−ジメチル−1,3−ブタジエン(以下、「DMB」ともいう。)を製造する方法に関する。

【背景技術】

【0002】

DMBは、香料原料などに利用され、非常に有用な化合物である。DMBの合成方法において、アルミナなど固体触媒を用いた気相法による3,3−ジメチル−2−ブタノン(ピナコロン又はピナコリンとも呼ばれる。以下「PCN」ともいう。)の転位・脱水反応は、比較的簡便な装置で効率よく実施することが可能であるため、工業的に好ましく、いくつかの方法が公知である。

【0003】

例えば、下記非特許文献1には、アルミナを触媒充填層として用いて、PCNを触媒に気相接触させて、DMBを製造する方法が開示されている。当該方法では、減圧下、420−470℃での反応操作において、79−86%の収率でDMBを得ることができる。

【0004】

また下記非特許文献2には、アルミニウムイソプロポキシドから調製したアルミナを触媒として用いてPCNからDMBを製造する方法が開示されている。当該方法では、常圧下、450℃での反応操作において、57−71%の収率でDMBを得ることができる。

【0005】

また下記非特許文献3には、リン酸アルミニウム触媒を用いて、PCNからDMBを製造する方法が、開示されている。当該製造方法では、窒素ガスが、キャリアガスとして用いられている。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】Organic Synthesis,22(1942)40.

【非特許文献2】J.Am.Chem.Soc.,73(1951)2184.

【非特許文献3】Catal.Lett.,54(1998)91.

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記非特許文献1に記載の技術では、反応後に触媒層の色が黒変するため、空気による炭素質の燃焼除去により触媒の再生を必要とする。

【0008】

また、上記特許文献2に記載の技術では、収率が十分ではなく、減圧下の反応操作でも収率を改善することはできなかったと記載されている。

【0009】

また、上記非特許文献3に記載の技術では、例えば400℃で、DMB収率31%(PCN転化率31%、DMBの選択率100%)と低く効率的でない。より高温で収率が向上すると予想できるが、400℃以上の反応温度はテストされていないため更なる改善の余地がある。

【0010】

そこで本発明は、上記のような従来技術の状況に鑑み、固体酸触媒を用いた気相法によるPCNからのDMBの製造において、重合成の高いDMBの酸点上での重合を抑制することで触媒活性の経時劣化のない触媒プロセスの提供を目的とする。更に、簡便で工業的に運転操作が容易な製造方法を提供することも目的とする。

【課題を解決するための手段】

【0011】

本願の発明者は、上記課題を解決するために鋭意研究を行った結果、固体酸化物触媒に酸化コバルト(II)コバルト(III)又は酸化銅(II)を担持した触媒の存在下で3,3−ジメチル−2−ブタノンから2,3−ジメチル−1,3−ブタジエンを製造する工程において、3,3−ジメチル−2−ブタノン及び水素ガスを気相で供給することにより、上記の課題が解決されることを見いだして、本発明を完成するに至った。

【0012】

本発明は、以下の通りである。

(1)固体酸化物担体に酸化コバルト(II)コバルト(III)又は酸化銅(II)を担持した触媒の存在下、3,3−ジメチル−2−ブタノン及び水素ガスを、気相にて供給することを特徴とする、2,3−ジメチル−1,3−ブタジエンの製造方法。

(2)上記(1)において、触媒重量に対して、酸化コバルト(II)コバルト(III)が2wt%以上10wt%以下の範囲で担持された触媒を用いることを特徴とする。

(3)上記(1)において、触媒重量に対して、酸化銅(II)が0.5wt%以上4.5wt%以下の範囲で担持された触媒を用いることを特徴とする。

(4)上記(1)〜(3)のいずれかにおいて、固体酸化物担体が、アルミナであることを特徴とする。

【発明の効果】

【0013】

本発明の方法により、固体触媒を用いた気相法によるPCNからのDMBの製造において、連続的にDMB製造することができ、また、簡便で工業的に運転操作が容易な製造方法を提供することができる。この結果、回収設備や反応設備を小型化でき、DMBを効率的かつ工業的に簡便に製造することが可能となる。

【図面の簡単な説明】

【0014】

【図1】実施例1と本比較例の時間経過に対するDMB収率の変化を示す図である。

【発明を実施するための最良の形態】

【0015】

以下に、本発明の実施形態について詳細に説明する。ただし、本発明は多くの異なる形態による実施が可能であり、以下に示す実施形態、実施例の例示にのみ限定されるわけではない。

【0016】

本実施形態に係るDMBの製造方法は、固体酸化物担体に酸化コバルト(II)コバルト(III)又は酸化銅(II)を担持した触媒を充填した反応器に、PCN及び水素ガスを気相にて供給して反応させることにより実施される。

【0017】

本実施形態において、原料として使用されるPCNは、特に制限はないが、例えば、ピナコール(2,3−ジメチル−2,3−ブタンジオール)の脱水・転位により製造されたPCNを用いることができる。

【0018】

本実施形態において、固体酸化物担体に金属成分が担持された触媒を用いることが好ましい。固体酸化物担体とは、アルミニウム、チタン、ジルコニウムの酸化物、シリカ、又はこれらの混合物であり、好ましくは、アルミナである。

【0019】

本実施形態で用いる触媒に用いる金属成分は、酸化コバルト(II)コバルト(III)又は酸化銅(II)である。

【0020】

本実施形態で用いる固体酸化物担体に酸化コバルト(II)コバルト(III)が担持された触媒は、触媒重量を基準とした重量百分率で、好ましくは0.5wt%以上20wt%以下の範囲内、更に好ましくは1wt%以上10wt%以下の範囲内で酸化コバルト(II)コバルト(III)を含有する。

【0021】

本実施形態で用いる固体酸化物担体に酸化銅(II)が担持された触媒は、触媒重量を基準とした重量百分率で、好ましくは0.1wt%以上10wt%以下の範囲内、更に好ましくは0.5wt%以上4.5wt%以下の範囲内での酸化銅(II)を含有する。

【0022】

本実施形態で用いる触媒は、任意の方法で調製することができる。担体に金属を担持させる方法は、特に制限はなく、通常の含浸法等を適宜選択することができる。好ましい含浸法は、Incipient Wetness法である。通常、担持させる金属を塩もしくは錯体として、水、エタノールもしくはアセトンなどの溶媒に溶解させ、担体に含浸させる。担持させる金属塩もしくは金属錯体としては、塩化物、硝酸塩、硫酸塩、酢酸塩、アセト酢酸塩等が好適に用いられ、具体的には、硝酸コバルト、硝酸銅のような化合物を挙げることができるがこれらに限定されるものではない。

【0023】

本実施形態に係る製造方法を実施するには、上記の触媒をあらかじめ反応器に充填する。反応器としては、公知の気相反応用反応器を適宜選択することができる。そして、水素ガス雰囲気下で反応器の温度を調節し、系内の温度が安定したら、PCNおよび水素ガスを共に気相にて適切な流量に調整して供給する。反応器を通過した混合ガスを回収し、DMBを得る。

【0024】

本実施形態における、反応器に気相供給されるガス中の水素ガスの濃度をx[vol%]とすると、水素ガス濃度は、通常、10≦x≦90であり、好ましくは20≦x≦90、更に好ましくは30≦x≦90である。すなわち、気相にて供給するPCNと水素ガスの体積比率は、通常90〜10:10〜90、好ましくは80〜10:20〜90、更に好ましくは70〜10:30〜90である。

【0025】

本実施形態における、触媒の単位体積当たりのPCN供給速度をr[kg_PCN/L_触媒/h]とすると、PCN供給速度は、通常、1≦r≦5.0であり、好ましくは1.3≦r≦3.0である。

【0026】

本実施形態における製造方法を実施する温度は、通常350℃以上475℃以下の範囲内であり、好ましくは400℃以上450℃以下の範囲内である。

【0027】

本実施形態における製造方法において圧力は特に制限無く、気相反応を実施できる限りにおいて様々な圧力で行うことができる。常圧での実施が装置製作や操作の上で簡便である。

【0028】

本実施形態では、反応器に水素キャリアガスとともにPCNを気相で供給して反応させることにより、2,3−ジメチル−1,3−ブタジエンガスが生成する。生成した2,3−ジメチル−1,3−ブタジエンガスを含む混合ガスからは、2,3−ジメチル−1,3−ブタジエンを任意の方法で回収することができるが、例えば、液体窒素トラップにより回収することができる。

【0029】

以上、本実施形態により、固体酸触媒を用いた気相法によるPCNからのDMBの製造において、重合成の高いDMBの酸点上での重合を抑制することで触媒活性の経時劣化のない触媒プロセスの提供を行うことができる。

【実施例】

【0030】

以下、本発明の実施例について具体的に説明する。

【0031】

(実施例1)

[触媒調製]

市販品のアルミナ1.95gをるつぼに取り分けた。ビーカーに硝酸銅三水和物を0.194g量り取り、蒸留水10mlで溶解して硝酸コバルト水溶液を調製した。アルミナを加えたるつぼを白熱ランプ照射下に置き、加熱して乾燥させながら硝酸銅水溶液を滴下することでアルミナにCo3O4を担持させた(Incipent wetness法)。すべての硝酸コバルト水溶液の滴下が完了したら、110℃で一晩乾燥後、400℃で3時間焼成した。焼成の際は100℃/minで昇温した。焼成後の銅が、すべてCo3O4の状態で存在すると仮定すると、触媒の全質量に対しCo3O4の質量は、2.5%に相当する。

【0032】

[DMB合成]

内径1.7cm、全長50.5cmの石英製反応管に前記触媒を0.45g充填した。触媒充填層の高さは、0.5cmであり、容積は、1.0mLであった。熱電対保護管を触媒に接触するように挿入した後、反応管に電気炉を取り付けた。電気炉の、反応管に沿った方向における、有効加熱部分の長さは26cmであり、触媒充填層の上端は、この有効加熱部分の上端から下向きに9cmのところに位置していた。水素ガスを30mL/minの流量で反応管内に流通させ、1時間保持して反応管内の雰囲気を置換した。次に、水素ガスを流通させたまま、前記の熱電対保護管に熱電対を挿入し、この熱電対による制御温度を500℃に設定して反応系を加熱した。500℃にて1時間保持することにより触媒の前処理を行った後、設定温度を425℃に変更した。

【0033】

この温度で系内が安定したところで、水素ガスの流量を30mL/minに調整するとともにPCNを室温での液流量1.7mL/hで反応管上部に供給し、ガス状のPCN及び水素ガスとを混合した後、触媒と接触させ反応を実施した。この条件における供給ガス中のPCN及び水素ガスの濃度は、それぞれ14.5及び85.5vol%であった。また、触媒充填層の単位体積当たりのPCN供給速度は、1.36kg_PCN/L_触媒/hであった。

【0034】

触媒充填層を通過した混合ガスは、氷冷トラップにより回収した。このトラップを1時間毎に交換して、回収液のGC分析を行った。反応を開始してから2時間目の回収液を分析したところ、PCN転化率は、85.2%であり、DMB選択率は、97.2%であり、触媒充填層の単位体積当たりのDMB生産速度は、1.12kg_DMB/L_触媒/hに達した。回収液には、副生物として2,3−ジメチルブテン類(以下、23DB)と2,3−ジメチルブタン(以下、DBA)が、それぞれ選択率1.0及び0.5%で検出された。次に、5時間目の回収液を分析したところ、PCN転化率は、86.4%であり、DMB、23DB、DBAの選択率は、それぞれ98.1、1.0、0.4%であり、触媒充填層の単位体積当たりのDMB生産速度は、1.15kg_DMB/L_触媒/hであって、ほぼ一定であった。

【0035】

(比較例1)

実施例1で調製した触媒を使用し、水素ガスの代わりに窒素をキャリアガスとして30mL/分の流量で反応管内に流通させたほかは、実施例1と同様の操作で反応を実施した。反応を開始してから2時間目の回収液を分析したところ、PCN転化率は、61.7%であり、DMB選択率は、96.7%であり、触媒充填層の単位体積当たりのDMB生産速度は、0.81kg_DMB/L_触媒/hであった。回収液には、副生物として23DBとDBAが、それぞれ選択率1.9及び0.3%で検出された。次に、5時間目の回収液を分析したところ、PCN転化率は、42.4%であり、DMB、23DB、DBAの選択率は、95.3、2.1、0.3%であり、触媒充填層の単位体積当たりのDMB生産速度は、0.55kg_DMB/L_触媒/hと急速に低下した。なお、図1に、実施例1と本比較例の時間経過に対するDMB収率の変化を示しておく。

【0036】

(実施例2)

[触媒調製]

市販品のアルミナ及び硝酸銅三水和物の使用量をそれぞれ1.95、0.155gとした他は、実施例1と同様の方法により触媒を調製した。焼成後の銅が、すべてCuOの状態で存在すると仮定すると、触媒の全質量に対しCuOの質量は、2.5%に相当する。

【0037】

[DMB合成]

実施例1で触媒調製に用いた硝酸コバルトを硝酸銅に変更したほかは、実施例1と同様の操作で反応を実施した。

【0038】

反応を開始してから2時間目の回収液を分析したところ、PCN転化率は、96.7%であり、DMB選択率は、83.3%であり、触媒充填層の単位体積当たりのDMB生産速度は、1.09kg_DMB/L_触媒/hに達した。回収液には、副生物として23DBとDBAが、それぞれ選択率11.3及び3.9%で検出された。次に、5時間目の回収液を分析したところ、PCN転化率は、87.3%であり、DMB、23DB、DBAの選択率は、それぞれ96.1、3.1、0.8%であり、触媒充填層の単位体積当たりのDMB生産速度は、1.14kg_DMB/L_触媒/hであって、ほぼ一定であった。

【0039】

(実施例3)

[DMB合成]

実施例2で調製した触媒を使用し、反応温度を400℃に変更したほかは、実施例1と同様の操作で反応を実施した。

【0040】

反応を開始してから2時間目の回収液を分析したところ、PCN転化率は、92.3%であり、DMB選択率は、89.0%であり、触媒充填層の単位体積当たりのDMB生産速度は、1.12kg_DMB/L_触媒/hに達した。回収液には、副生物として23DBとDBAが、それぞれ選択率5.8及び1.5%で検出された。次に、5時間目の回収液を分析したところ、PCN転化率は、82.8%であり、DMB、23DB、DBAの選択率は、それぞれ95.0、1.3、0.7%であり、触媒充填層の単位体積当たりのDMB生産速度は、1.07kg_DMB/L_触媒/hであって、ほぼ一定であった。

【0041】

(実施例4)

[触媒調製]

市販品のアルミナ及び硝酸銅三水和物の使用量をそれぞれ1.99、0.031gとした他は、実施例1と同様の方法により触媒を調製した。焼成後の銅が、すべてCuOの状態で存在すると仮定すると、触媒の全質量に対しCuOの質量は、0.5%に相当する。

【0042】

[DMB合成]

実施例2で触媒調製に用いた硝酸銅の量を減らしたほかは、実施例1と同様の操作で反応を実施した。

【0043】

反応を開始してから2時間目の回収液を分析したところ、PCN転化率は、83.3%であり、DMB選択率は、92.7%であり、触媒充填層の単位体積当たりのDMB生産速度は、1.05kg_DMB/L_触媒/hに達した。回収液には、副生物として23DBとDBAが、それぞれ選択率4.1及び0.9%で検出された。次に、5時間目の回収液を分析したところ、PCN転化率は、81.3%であり、DMB、23DB、DBAの選択率は、それぞれ93.4、3.0、0.6%であり、触媒充填層の単位体積当たりのDMB生産速度は、1.03kg_DMB/L_触媒/hであって、ほぼ一定であった。

【0044】

(実施例5)

[触媒調製]

市販品のアルミナ及び硝酸コバルト三水和物の使用量をそれぞれ1.9、0.388gとした他は、実施例1と同様の方法により触媒を調製した。焼成後のコバルトが、すべてCo3O4の状態で存在すると仮定すると、触媒の全質量に対しCo3O4の質量は、5%に相当する。

【0045】

[DMB合成]

反応を開始してから2時間目の回収液を分析したところ、PCN転化率は、97.1%であり、DMB選択率は、91.2%であり、触媒充填層の単位体積当たりのDMB生産速度は、1.21kg_DMB/L_触媒/hに達した。回収液には、副生物として23DBとDBAが、それぞれ選択率6.2及び2.3%で検出された。次に、4時間目の回収液を分析したところ、PCN転化率は、93.3%であり、DMB、23DB、DBAの選択率は、それぞれ86.6、9.1、4.2%であり、触媒充填層の単位体積当たりのDMB生産速度は、1.10kg_DMB/L_触媒/hであって、ほぼ一定であった。

【0046】

(比較例2)

[触媒調製]

市販品のアルミナ及び硝酸コバルト三水和物の使用量をそれぞれ1.8、0.777gとした他は、実施例1と同様の方法により触媒を調製した。焼成後のコバルトが、すべてCo3O4の状態で存在すると仮定すると、触媒の全質量に対しCo3O4の質量は、10%に相当する。

【0047】

[DMB合成]

反応を開始してから2時間目の回収液を分析したところ、PCN転化率は、96.0%であり、DMB選択率は、70.7%であり、触媒充填層の単位体積当たりのDMB生産速度は、0.92kg_DMB/L_触媒/hに達した。回収液には、副生物として23DBとDBAが、それぞれ選択率16.5及び9.3%で検出された。次に、5時間目の回収液を分析したところ、PCN転化率は、99.0%であり、DMB、23DB、DBAの選択率は、それぞれ58.5、23.8、13.3%であり、触媒充填層の単位体積当たりのDMB生産速度は、0.78kg_DMB/L_触媒/hで緩やかに低下した。

【0048】

(比較例3)

実施例1で使用した触媒を何も担持させていないアルミナに変更したほかは、実施例1と同様の操作で反応を実施した。

【0049】

反応を開始してから2時間目の回収液を分析したところ、PCN転化率は、78.0%であり、DMB選択率は、96.8%であり、触媒充填層の単位体積当たりのDMB生産速度は、1.02kg_DMB/L_触媒/hに達した。回収液には、副生物として23DBとDBAが、それぞれ選択率1.0及び0.5%で検出された。次に、5時間目の回収液を分析したところ、PCN転化率は、38.9%であり、DMB、23DB、DBAの選択率は、それぞれ97.4、2.6、0.0%であり、触媒充填層の単位体積当たりのDMB生産速度は、0.51kg_DMB/L_触媒/hで急速に低下した。

【0050】

(比較例4)

[触媒調製]

市販品のアルミナ及び硝酸鉄九水和物の使用量をそれぞれ1.95、0.126gとした他は、実施例1と同様の方法により触媒を調製した。焼成後の鉄が、すべてFeOの状態で存在すると仮定し、触媒の全質量に対しFe2O3の質量は、2.5%に相当する。

【0051】

[DMB合成]

本例で調製した触媒を使用したほかは、実施例1と同様の操作で反応を実施した。反応を開始してから2時間目の回収液を分析したところ、PCN転化率は、79.2%であり、DMB選択率は、98.4%であり、触媒充填層の単位体積当たりのDMB生産速度は、1.06kg_DMB/L_触媒/hに達した。回収液には、副生物として23DBとDBAが、それぞれ選択率1.1及び0.5%で検出された。次に、5時間目の回収液を分析したところ、PCN転化率は、68.9%であり、DMB、23DB、DBAの選択率は、それぞれ98.5、1.5、0.0%であり、触媒充填層の単位体積当たりのDMB生産速度は、0.92kg_DMB/L_触媒/hで緩やかに低下した。

【0052】

(比較例5)

[触媒調製]

市販品のアルミナ及び硝酸銀の使用量をそれぞれ1.95、0.068gとした他は、実施例1と同様の方法により触媒を調製した。焼成後の銀が、すべてAgOの状態で存在すると仮定し、触媒の全質量に対しAgOの質量は、2.5%に相当する。

【0053】

[DMB合成]

本例で調製した触媒を使用したほかは、実施例1と同様の操作で反応を実施した。反応を開始してから2時間目の回収液を分析したところ、PCN転化率は、86.6%であり、DMB選択率は、87.3%であり、触媒充填層の単位体積当たりのDMB生産速度は、1.03kg_DMB/L_触媒/hに達した。回収液には、副生物として23DBとDBAが、それぞれ選択率6.5及び1.4%で検出された。次に、5時間目の回収液を分析したところ、PCN転化率は、77.5%であり、DMB、23DB、DBAの選択率は、それぞれ89.0、5.1、1.2%であり、触媒充填層の単位体積当たりのDMB生産速度は、0.94kg_DMB/L_触媒/hで緩やかに低下した。

【0054】

(比較例6)

[触媒調製]

市販品のアルミナ及び硝酸マンガン六水和物の使用量をそれぞれ1.95、0.165gとした他は、実施例1と同様の方法により触媒を調製した。焼成後のマンガンが、すべてMnO2の状態で存在すると仮定し、触媒の全質量に対しMnO2の質量は、2.5%に相当する。

【0055】

[DMB合成]

本例で調製した触媒を使用したほかは、実施例1と同様の操作で反応を実施した。反応を開始してから2時間目の回収液を分析したところ、PCN転化率は、58.8%であり、DMB選択率は、98.6%であり、触媒充填層の単位体積当たりのDMB生産速度は、

0.79kg_DMB/L_触媒/hに達した。回収液には、副生物として23DBとDBAが、それぞれ選択率0.5及び0.0%で検出された。次に、5時間目の回収液を分析したところ、PCN転化率は、41.0%であり、DMB、23DB、DBAの選択率は、それぞれ98.7、0.6、0.0%であり、触媒充填層の単位体積当たりのDMB生産速度は、0.55kg_DMB/L_触媒/hで急激に低下した。

【0056】

ここで、下記表1に、上記実施例及び比較例における結果をまとめた表を示しておく。

【表1】

【0057】

上記表1より、コバルトおよび銅を担持させた固体酸化物系触媒を使用した気相反応によるPCNからのDMB合成において、水素ガスを使用することによって、DMBが、高転化率および高選択率で得られ、そして触媒の失活を抑制できることがわかる。

【産業上の利用可能性】

【0058】

本発明は、ブタジエン類の製造方法として産業上の利用可能性がある。

【特許請求の範囲】

【請求項1】

固体酸化物担体に酸化コバルト(II)コバルト(III)又は酸化銅(II)が担持された触媒の存在下、3,3−ジメチル−2−ブタノン及び水素ガスを、気相にて供給することを特徴とする2,3−ジメチル−1,3−ブタジエンの製造方法。

【請求項2】

触媒重量に対して、酸化コバルト(II)コバルト(III)が1wt%以上10wt%以下の範囲で担持された触媒を用いたことを特徴とする請求項1記載の2,3−ジメチル−1,3−ブタジエンの製造方法。

【請求項3】

触媒重量に対して、酸化銅(II)が0.5wt%以上4.5wt%以下の範囲で担持された触媒を用いることを特徴とする請求項1記載の2,3−ジメチル−1,3−ブタジエンの製造方法。

【請求項4】

固体酸化物担体が、アルミナであることを特徴とする、請求項1乃至3のいずれか1項に記載の2,3−ジメチル−1,3−ブタジエンの製造方法。

【請求項1】

固体酸化物担体に酸化コバルト(II)コバルト(III)又は酸化銅(II)が担持された触媒の存在下、3,3−ジメチル−2−ブタノン及び水素ガスを、気相にて供給することを特徴とする2,3−ジメチル−1,3−ブタジエンの製造方法。

【請求項2】

触媒重量に対して、酸化コバルト(II)コバルト(III)が1wt%以上10wt%以下の範囲で担持された触媒を用いたことを特徴とする請求項1記載の2,3−ジメチル−1,3−ブタジエンの製造方法。

【請求項3】

触媒重量に対して、酸化銅(II)が0.5wt%以上4.5wt%以下の範囲で担持された触媒を用いることを特徴とする請求項1記載の2,3−ジメチル−1,3−ブタジエンの製造方法。

【請求項4】

固体酸化物担体が、アルミナであることを特徴とする、請求項1乃至3のいずれか1項に記載の2,3−ジメチル−1,3−ブタジエンの製造方法。

【図1】

【公開番号】特開2012−152679(P2012−152679A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−12574(P2011−12574)

【出願日】平成23年1月25日(2011.1.25)

【出願人】(304021831)国立大学法人 千葉大学 (601)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月25日(2011.1.25)

【出願人】(304021831)国立大学法人 千葉大学 (601)

【Fターム(参考)】

[ Back to top ]