ブッシュの製造方法およびブッシュの熱処理装置

【課題】結晶粒が微細化し、強度および靭性がさらに向上したブッシュの製造方法およびブッシュの熱処理装置を提供することを目的とする。

【解決手段】0.32〜0.60質量%の炭素を含有する鋼材からなるブッシュ母材を熱処理するブッシュの製造方法であって、(A)高周波によりブッシュ母材の外径表面を800〜870℃に加熱する加熱工程と、(B)加熱された前記ブッシュ母材の外径表面温度を800〜870℃に保持する温度保持工程と、(C)加熱され、温度が保持された前記ブッシュ母材の外径表面および内径表面の両方から前記ブッシュ母材を焼入冷却する冷却工程と、を含むブッシュの製造方法に関する。

【解決手段】0.32〜0.60質量%の炭素を含有する鋼材からなるブッシュ母材を熱処理するブッシュの製造方法であって、(A)高周波によりブッシュ母材の外径表面を800〜870℃に加熱する加熱工程と、(B)加熱された前記ブッシュ母材の外径表面温度を800〜870℃に保持する温度保持工程と、(C)加熱され、温度が保持された前記ブッシュ母材の外径表面および内径表面の両方から前記ブッシュ母材を焼入冷却する冷却工程と、を含むブッシュの製造方法に関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ブルドーザやパワーショベルなどの自走式建設機械に使用されるブッシュの製造方法およびブッシュの熱処理装置に関する。

【背景技術】

【0002】

ブルドーザやパワーショベルなどの自走式建設機械のクローラ(履帯)に使用されるブッシュはトラックブッシュとも呼ばれ、その外径表面と内径表面の両方に高い耐摩耗性が要求されるとともに、ブッシュに加わる負荷に耐えるため、高い強度や靱性も要求される。このような要求を満足するため、従来から、浸炭焼入れによってブッシュ母材をオーステナイト化し、焼入冷却によってマルテンサイト化し、続く焼戻しによって表面が少し軟化し、表面層は耐摩耗性および靭性を有するトラックブッシュが製造されている。芯部は低C%マルテンサイトで靱性を有するため、建設機械の自重などの負荷に対する耐久性を有するものとなる。上記従来の製造方法では、焼入れから焼戻しまでのブッシュの製造工程を、多数のブッシュを1つのバッチとして取り扱い、バッチ単位で無酸化炉加熱や油焼入れなどを行う手法が採用されている。しかし、上記従来の製造方法は、バッチ単位での製造を基本とするためエネルギーロスが大きい、ブッシュの個別生産に不向きである、油などの消耗材を多用するなどの問題がある。

【0003】

このような問題を解決する方法として、また、焼入れ硬さの改善やコストダウンを期待して、高周波焼入れを取り入れたブッシュの製造方法が、たとえば特許文献1や特許文献2に提案されている。特許文献1には、高炭素含有鋼材に調質を施し、その肉厚全体をソルバイト組織にし、高周波焼入れにより外径表面と内径表面を焼戻しマルテンサイト化し、硬化層を形成する方法が開示されている。また、特許文献2には、高周波誘導加熱と、その後の冷却により表面を焼入れ硬化(マルテンサイト化)し、芯部をソルバイト組織にするブッシュの熱処理方法が開示されている。

【0004】

しかし、高周波焼入れ法では、炭素含有率が0.32質量%以下では硬さが低く摩耗し易く、0.6質量%以上では衝撃値が低くなり割れやすいという理由から炭素含有率が0.32〜0.60質量%のブッシュ母材を用いるため、全硬化したときに靭性が失われ、割れが発生しやすいという問題がある。また、特許文献1や特許文献2に開示された方法では全肉厚をマルテンサイト化することができないため、その芯部中間層は、マルテンサイトになりきらない組織を内径からの高周波焼入時に焼戻しした層であり、全面ソルバイト組織とはならず、ソルバイト組織とフェライトや微細パーライト組織が混在するため、高い靭性を得ることできない。

【0005】

本発明者は、上記のような問題を解決し、耐摩耗性に優れ、また、靱性に優れ、割れ破壊が起きにくく、実用性に優れたブッシュの製造方法として、特許文献3に示す製造方法を提案した。この製造方法は、ブッシュ母材を高周波加熱し、ブッシュ母材の外径表面から内径表面まで焼入変態点温度に加熱する工程と、加熱されたブッシュ母材を焼入冷却する工程と、ブッシュ母材の内径表面を高周波により焼入し、中間層を残存させる工程と、炉により低温焼戻しを行う工程とを含む方法である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平05−078746号公報

【特許文献2】特開平09−143564号公報

【特許文献3】特開2009−179869号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上述した高周波焼入れによるブッシュの製造方法をさらに改良した発明である。すなわち、従来の高周波加熱は、ブッシュの外径表面を急速に高温にできるなどの表面加熱に優れた特性を有することから、表面温度をタイトに制御するという発想がなかった。実際、高周波加熱では加熱開始から800℃以上の高温に達するまで数秒程度しか必要としない。一方、本発明者は、調査研究の結果、強度および靭性をさらに高めるためには結晶粒を微細化することが有効であること、および加熱温度が焼入変態点温度でAC3に近いほど微細化した結晶粒が得られることを知得していた。そこで、鋭意検討した結果、従来とは逆に、加熱したブッシュ母材の外径表面温度を所定の温度範囲内に所定時間保持することによって、実用性に優れる製造方法において、ブッシュの結晶粒を微細化し、強度および靭性をさらに向上できることを見出し、本発明を完成するに至った。

【0008】

本発明は、結晶粒が微細化し、強度および靭性がさらに向上したブッシュの製造方法およびブッシュの熱処理装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、0.32〜0.60質量%の炭素を含有する鋼材からなるブッシュ母材を熱処理するブッシュの製造方法であって、(A)高周波によりブッシュ母材の外径表面を800〜870℃に加熱する加熱工程と、(B)加熱された前記ブッシュ母材の外径表面温度を800〜870℃に保持する温度保持工程と、(C)加熱され、温度が保持された前記ブッシュ母材の外径表面および内径表面の両方から前記ブッシュ母材を焼入冷却する冷却工程と、を含むブッシュの製造方法に関する。

【0010】

また、保持工程(B)が、前記ブッシュ母材の外径表面温度を少なくとも1秒以上の間、800〜870℃に保持する工程であることが好ましい。

【0011】

また、加熱工程(A)の周波数が0.5〜10.0kHzであることが好ましい。

【0012】

また、加熱工程(A)の周波数が2.0〜3.0kHzであることが好ましい。

【0013】

また、前記ブッシュ母材の厚さが10mm以上であることが好ましい。

【0014】

本発明は、0.32〜0.60質量%の炭素を含有する鋼材からなるブッシュ母材を熱処理するブッシュの熱処理装置であって、(a)高周波によりブッシュ母材の外径表面を800〜870℃に加熱する加熱手段と、(b)加熱手段(a)によって加熱された前記ブッシュ母材の外径表面温度を800〜870℃に保持する温度保持手段と、(c)加熱され、温度が保持された前記ブッシュ母材の外径表面および内径表面の両方から前記ブッシュ母材を焼入冷却する冷却手段と、を備えたブッシュの熱処理装置に関する。

【発明の効果】

【0015】

本発明によれば、ブッシュの結晶粒を微細化し、強度および靭性をさらに向上させることができる。

【図面の簡単な説明】

【0016】

【図1】本発明のブッシュの製造方法の第1加熱工程(A)と温度保持工程(B)の模式説明図である。

【図2】本発明のブッシュの製造方法の冷却工程(C)の模式説明図である。

【図3】本発明のブッシュの縦断面における部分拡大図である。

【図4】実施例1のブッシュの外径表面温度および内径表面温度を示すグラフである。

【図5】実施例2のブッシュの外径表面温度および内径表面温度を示すグラフである。

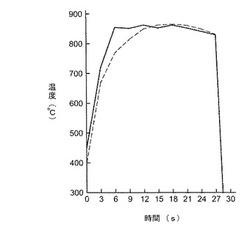

【図6】比較例1のブッシュの外径表面温度および内径表面温度を示すグラフである。

【図7】実施例1のブッシュの外径表面を400倍に拡大した結晶粒度画像である。

【図8】実施例2のブッシュの外径表面を400倍に拡大した結晶粒度画像である。

【図9】比較例1のブッシュの外径表面を400倍に拡大した結晶粒度画像である。

【発明を実施するための形態】

【0017】

本発明で用いるブッシュ母材は、特に図示しないが、円筒形状を有するものであり、ブルドーザやパワーショベルなどの自走式建設機械のクローラ(履帯)に用いられるものである。その大きさは特に限定されないが、より高い強度や靭性が求められる大型の自走式建設機械に用いるという理由から、ブッシュ母材の外径(直径)は、たとえば60〜120mm、内径は38〜80mmであることが好ましい。ブッシュ母材の厚さも特に限定されないが、上述した理由から好ましくは10〜25mmである。なお、ブッシュ母材の厚さは、その外径表面と内径表面との間の厚さであり、(ブッシュ母材の外径−ブッシュ母材の内径)/2で表される。

【0018】

ブッシュ母材は0.32〜0.60質量%の炭素(C)を含有する中炭素鋼材である。走行性が高く土砂が噛みこみやすいブルドーザなどの自走式建設機械用としてブッシュを用いる場合、耐摩耗性を重視し、0.50〜0.60質量%の炭素を含有することが好ましく、走行の少ないパワーショベルなどの自走式建設機械用としてブッシュを用いる場合、靭性を重視し、0.40%以上0.50質量%未満の炭素を含有することが好ましい。

【0019】

また、ブッシュ母材として、Mn、CrのいずれかおよびBが添加された中炭素低合金鋼を用いることが好ましい。Mnの添加は、焼入れ性の確保のためであり、添加量は0.55〜0.90質量%とすることが好ましい。Crの添加は焼入れ性および耐摩耗性の確保のためであり、添加量は0.45〜1.20質量%とすることが好ましい。Bの添加は焼入性の向上のためであり、添加量は0.0005〜0.0040質量%とすることが好ましい。

【0020】

以下、本発明のブッシュの製造方法について説明する。

【0021】

(A)加熱工程

ブッシュ母材は、高周波により、その外径表面が800〜870℃に加熱される。具体的には、たとえば図1に示されるようにブッシュ母材1をセンター冶具2で固定し、ブッシュ母材1の外径より大きい内径を有する円筒形状の高周波加熱コイル5内にブッシュ母材1を挿通し、通電する。加熱は、ブッシュ母材1を高周波加熱コイル5に対して固定または移動させながら行うことができ、ブッシュ母材1を周方向に沿って回転させながら加熱することが好ましい。

【0022】

なお、加熱工程における高周波の周波数は、加熱したいブッシュ母材の加熱深さに応じて最適な周波数を選定できるが、0.50〜10.0kHzの周波数が好適に採用され、効率よく加熱するために、2.0〜3.0kHzの周波数の高周波で加熱することが好ましい。

【0023】

また、ブッシュ母材をオーステナイト化させるため、ブッシュ母材の外径表面が焼入変態点温度である800℃以上となるよう加熱する必要がある。ブッシュ母材の外径表面温度が好ましくは800〜870℃となるよう、より好ましくは830〜870℃となるよう、最も好ましくは830〜860℃となるよう加熱する。ブッシュ母材の外径表面温度が870℃を超えると徐々に、結晶粒が粗大傾向となり、930℃以上では結晶粒の粗大化が加速し、よってブッシュの強度が低下する傾向がある。

【0024】

(B)温度保持工程

次に、加熱工程(A)で加熱されたブッシュ母材の外径表面温度を800〜870℃に保持する。従来は、高周波加熱がブッシュの外径表面を急速に高温にできるなどの表面加熱に優れた特性を有することから、表面温度を制御するという思想がなく、温度を所定範囲に保持するという思想はなかった。そのため、従来の製造方法では、加熱によってブッシュの外径表面温度は900℃前後まで上昇し、一旦加熱を停止し、ブッシュ母材の内部に熱拡散させ、表面温度が700℃付近まで低下した後、再度870℃以上に加熱しており、実際のブッシュの内表面と外表面との温度差が大きかった。しかし、本発明では従来の思想とは逆に、ブッシュ母材の外径表面温度を800℃以上に加熱した後、その温度を800〜870℃の範囲内に所定時間保持するというものである。これによって、ブッシュ母材の外径温度と内径温度が接近し、ブッシュ母材の全肉厚をオーステナイト化でき、かつ結晶粒を微細化することができるので、強度および靭性をさらに高めることができる。特に、厚さが10mm以上の大型のブッシュの熱処理において、その効果は顕著である。また、従来の高周波加熱と比べて、エネルギー効率に優れ、加熱時間も短縮することができる。

【0025】

温度保持工程(B)では、たとえば図1に示されるように、800℃以上に加熱されたブッシュ母材1の外径温度は、出力制御手段10によって800〜870℃の範囲内に保持される。出力制御手段10は特に限定されないが、温度検知器11と温度調節計12と高周波発信機13とからなることが好ましい。出力制御は、ブッシュ母材1の外径表面温度を温度検知器11で測定し、所定の温度範囲(たとえば800〜850℃)に保持するよう温度調節計12によって高周波発信機13の高周波出力を制御するというものである。この出力制御によって、ブッシュ母材1の厚さが10mm以上の場合でも、熱伝導によりブッシュ母材1の内径温度が外径温度に接近し、ブッシュ母材1の全肉厚をオーステナイト化でき、また、ブッシュ母材1の外径温度の上限は制御されているので、結晶粒を微細化することができ、強度および靭性をさらに高めることができる。なお、温度検知器および温度調節計は特に限定されず、既知のものを用いることができるが、温度検知器として赤外線センサーを用いることが好ましい。

【0026】

温度保持工程(B)において、ブッシュ母材の外径表面温度は800〜870℃、好ましくは830〜870℃、より好ましくは830〜860℃に保持される。これによって、ブッシュ母材の内径表面温度も800〜850℃に昇温され、ブッシュ母材のオーステナイト化率とその後のマルテンサイト化率を最大限まで高めることができ、強度および靭性をさらに高めることができる。ブッシュ母材の外径表面温度が800℃未満ではブッシュ母材がオーステナイト化せず、870℃を超えると、結晶粒が粗大となり、強度が低下する傾向がある。すなわち、温度保持工程(B)では、ブッシュ母材の外径表面温度を800〜870℃に保った状態の間に、ブッシュ母材の内径表面温度を800〜870℃、または800〜850℃にすることにより、ブッシュ母材の全肉厚をオーステナイト化させる(外径表面温度は、900℃以上にせずに、結晶粒が粗大となることを防いだうえ、内径表面は800℃未満にせずに全肉厚をオーステナイト化させる)ことにより、結晶粒を微細化して、強度および靭性を高めている。

【0027】

温度保持工程(B)における保持時間は、ブッシュ母材の外径表面温度と内径表面温度を所定の範囲内に接近させることができるものであれば、特に限定されないが、ブッシュ母材の内径表面温度を800〜850℃に昇温し、ブッシュ母材のオーステナイト化を高めるため、少なくとも1秒以上とすることが好ましく、より好ましくは5秒以上であり、最も好ましくは15秒以上である。また、保持時間は、エネルギーロスを抑えるため、1分以内であることが好ましい。

【0028】

(C)冷却工程

加熱工程(A)および温度保持工程(B)によって、加熱され、温度が保持されたブッシュ母材は、その外径表面および内径表面の両方から焼入冷却される。具体的には、たとえば図2に示されるように、ブッシュ母材1は、ブッシュ母材1の外側に配置された外径冷却ジャケット15から放出される冷却液と、ブッシュ母材1の中空部に挿入された内径冷却ジャケット16から放出される冷却液の液流(図2中、矢印で示す流れ)によって焼入冷却される。外径冷却ジャケット15の形状は特に限定されないが、ブッシュ母材1の外径表面を囲む円筒形状であることが好ましい。また、センター冶具2には特に図示しないが、冷却液を排出する水抜き穴が設けられていることが好ましい。冷却液も特に限定されず、既知のものを使用することができるが、冷却性に優れるという理由からソリブルクエンチを用いることが好ましい。

【0029】

高周波焼入れでは、マルテンサイト化率が炉による焼入れと比較して増加し、焼入硬度は炉による焼入れと比較して高くなるが、上述した外径表面および内径表面の両方からのブッシュ母材の焼入冷却によって、加熱工程(A)によってオーステナイト化されたブッシュ母材は、外径表面から内径表面までマルテンサイト化され、ブッシュ母材は一旦全硬化される。本発明において、全硬化とは、ブッシュ母材の全肉厚がマルテンサイト化された状態をいう。ブッシュ母材の肉厚全体を全硬化することにより、高温焼戻し後の引張強度および衝撃値を、全硬化していない不完全焼入れの場合と比較して10〜30%向上させることができる。

【0030】

冷却工程(C)における焼入冷却温度は特に限定されないが、好ましくはブッシュ母材を130℃以下に、より好ましくは30〜130℃になるよう冷却する温度である。また、焼入冷却は急速冷却であることが好ましく、冷却時間は3分以内であることがより好ましく、1分以内であることが最も好ましい。この急速冷却によって、ブッシュ母材の外径表面から内径表面までの全肉厚をマルテンサイト化することができる。

【0031】

以上の工程によって製造されたブッシュは、外径表面から内径表面までの全肉厚においてビッカース硬さHv(以下、単にHvという)が600以上、好ましくは610以上、より好ましくは615以上となり、ブッシュの肉厚の全域においてマルテンサイト化された全硬化ブッシュとなる。また、JIS G 0551に基づく結晶粒度が、平均粒度番号の平均値で9.0以上、好ましくは9.5以上、より好ましくは10以上となり、ブッシュは非常に強度に優れたものとなる。

【0032】

冷却工程(C)の後、既知の焼戻し工程等によってブッシュは製造されるが、本発明は冷却工程(C)より後の工程については特に限定されず、たとえば、低温焼戻し工程と内径高周波加熱工程と低温焼戻し工程とを含む製造方法(第1の態様)や、高周波焼戻し工程と内径高周波加熱工程と低温焼戻し工程とを含む製造方法(第2の態様)があげられる。以下、第1の態様と第2の態様について説明する。

【0033】

第1の態様によるブッシュの製造方法は、冷却工程(C)の後、低温焼戻し工程(D)、内径高周波加熱工程(E)および低温焼戻し工程(F)を含む。

【0034】

(D)低温焼戻し工程

冷却工程(C)によって焼入冷却されたブッシュ母材は、炉で低温焼戻しに供される。耐摩耗性および靭性を兼ね備える観点から、焼戻し温度は150〜200℃程度であり、好ましくは150〜180℃であり、4〜6時間加熱することにより、焼戻しが行われる。

【0035】

(E)内径高周波加熱工程

低温焼戻し工程(D)の後、ブッシュ母材は、その内径が高周波加熱コイルで移動加熱される。高周波加熱コイルの周波数は特に限定されないが、3.0〜30kHz、特に15〜30kHzであることが好ましい。以下、図3を使って説明する。図3のブッシュ母材1の上端は外径表面であり、下端は内径表面であるが、内径表面側を高周波加熱コイルで移動焼入れすると、内径表面はマルテンサイト化され、硬化層(内径表面層20)が形成される。また、この移動加熱により、ブッシュ母材の芯部は焼き戻されて、ソルバイト組織からなる中間層21が形成される。ここでソルバイト組織とは、マルテンサイトを焼き戻した場合に得られる組織であり、マルテンサイトほど硬くも脆くもなく、パーライトより硬くて強靭で、衝撃抵抗が大きい組織をいう。このとき、ブッシュ母材の外径表面を冷却しながら、移動加熱することで、ブッシュ母材の外径表面に硬化層(外径表面層22)が形成される。これによって、ブッシュ母材の外径表面および内径表面には硬化層が形成され、その芯部には硬度は低いが、高い靭性を有するソルバイト組織が形成され、強度および靭性に優れたブッシュが製造される。

【0036】

(F)低温焼戻し工程

内径高周波加熱工程(E)の後、再び低温焼戻しが行われるが、この低温焼戻し工程(F)は低温焼戻し工程(D)と基本的に同じであるため、説明は繰り返さない。

【0037】

第2の態様によるブッシュの製造方法は、冷却工程(C)の後、高周波焼戻し工程(G)、外径高周波加熱、焼入れ工程(H)、内径高周波加熱工程(I)および低温焼戻し工程(J)を含む。

【0038】

(G)高周波焼戻し工程

冷却工程(C)によって焼入冷却されたブッシュ母材は、高周波により焼き戻される。具体的には、センター冶具などで固定したブッシュ母材を、ブッシュ母材の外径より大きい内径を有する円筒形状の高周波加熱コイル中に挿通し、通電する。加熱は、ブッシュ母材を高周波加熱コイルに対して固定または移動させながら行うことができ、ブッシュ母材の周方向に沿って回転させながら加熱することが好ましい。高周波焼戻し工程における高周波の周波数は、特に限定されないが、加熱工程(A)と同様に0.50〜10.0kHzとすることが好ましい。

【0039】

高周波焼戻し工程(G)では、ブッシュ母材の外径表面が、焼戻し温度である570〜650℃に達するまで加熱することが好ましい。この高温焼戻しにより、全硬化し、マルテンサイト化されたブッシュ母材の全肉厚がソルバイト組織になる。高周波焼入れおよび高周波高温焼戻しを行うことにより、同じ硬度であれば、高温で焼戻しを行った方が靭性の高いブッシュを得ることができ、また、加熱工程(A)から高周波焼戻し工程(G)までを個別処理することができ、バッチ処理に比べてエネルギーロスが少ないなどコスト面で優れる。

【0040】

高周波焼戻し工程(G)の後、ブッシュ母材は、外径が高周波加熱コイルで移動加熱される外径高周波加熱、焼入れ工程(H)により焼入れされる。詳細については、内径高周波加熱工程(E)と基本的に同じであるため、説明は繰り返さない。

【0041】

(I)内径高周波加熱工程

上述した内径高周波加熱工程(E)と基本的に同じであるため、説明は繰り返さない。

【0042】

(J)低温焼戻し工程

上述した低温焼戻し工程(D)と基本的に同じであるため、説明は繰り返さない。

【0043】

以上の工程を含む製造方法によって製造されたブッシュは、Hvが600以上の外径表面層の外径表面からの深さがブッシュ母材の厚さの20〜45%の範囲となる。また、Hv600以上の内径表面層の内径表面からの深さがブッシュ母材の厚さの10〜35%の範囲となる。外径表面層と内径表面層との間の芯部の中間層の最低硬度は、Hv272〜354になる。また、中間層のシャルピー衝撃値は、90〜140J/cm2になる。本発明の製造方法により製造されたブッシュは、耐摩耗性に優れ、本発明により製造されたブッシュの芯部中間層はソルバイト組織となっているため、優れた靭性を有する。

【0044】

次に、本発明のブッシュの熱処理装置について説明する。

【0045】

熱処理装置は、0.32〜0.60質量%の炭素を含有する鋼材からなるブッシュ母材を熱処理するブッシュの熱処理装置であって、(a)高周波によりブッシュ母材の外径表面を800〜870℃に加熱する加熱手段と、(b)加熱手段(a)によって加熱された前記ブッシュ母材の外径表面温度を800〜870℃に保持する温度保持手段と、(c)加熱され、温度が保持された前記ブッシュ母材の外径表面および内径表面の両方から前記ブッシュ母材を焼入冷却する冷却手段と、を備える。

【0046】

加熱手段(a)は高周波加熱コイルであり、高周波を出力し、加熱対象物であるブッシュ母材の外径表面を800〜870℃に加熱することができるものであれば特に限定されない。高周波加熱コイルから出力される高周波の周波数は、上述のように特に限定されないが、0.50〜10.0kHzとすることができる。その構造、作用および効果については、加熱工程(A)において説明したとおりである。

【0047】

温度保持手段(b)は、加熱手段(a)によって加熱されたブッシュ母材の外径表面温度を800〜870℃に保持するためのものであり、たとえば図1に示されるように、少なくとも温度検知器11と温度調節計12とを有する出力制御手段10とを備える。その構造、作用および効果については、温度保持工程(B)において説明したとおりである。

【0048】

冷却手段(c)は、加熱手段(a)および温度保持手段(b)によって、加熱され、温度が保持されたブッシュ母材を、その外径表面および内径表面の両方から焼入冷却するものであれば特に限定されず、ブッシュ母材の外径表面を冷却する外側冷却手段と、ブッシュ母材の内径表面を冷却する内側冷却手段とを備えるものが好ましい。たとえば図2に示されるように、ブッシュ母材1の外側に配置された外径冷却ジャケット15と、ブッシュ母材1の中空部に挿入された内径冷却ジャケット16とを備えるよう構成し、これらの冷却ジャケットから冷却液を放出するよう構成すれば、ブッシュ母材の外径表面および内径表面の両方を急速冷却できるため、より好ましい。その構造、作用および効果については、冷却工程(C)において説明したとおりである。

【0049】

本発明のブッシュの熱処理装置は、さらに高周波焼戻し手段(g)を備えることが好ましい。冷却手段(c)によって焼入冷却されたブッシュ母材は、高周波焼戻し手段(g)から出力される高周波により、焼き戻される。高周波焼戻し手段(g)は高周波加熱コイルであり、ブッシュ母材の外径表面を、焼戻し温度である570〜650℃に達するまで加熱することができるものであれば特に限定されない。なお、上述のように高周波焼戻し手段から出力される高周波の周波数は特に限定されないが、0.50〜10.0kHzとすることができる。その構造、作用および効果については、高周波焼戻し工程(G)において説明したとおりである。

【実施例】

【0050】

次に本発明を実施例に基づいて説明するが、本発明は実施例に限定されるものではない。

【0051】

実施例1

ブッシュ材質SCrB440H、長さ158.9mm、外径67.0mm、内径45.0mm、厚さ11.0mm、炭素含有率が0.41質量%のブッシュ母材を使用した。

【0052】

熱処理装置において、ブッシュ母材の下端をセンター冶具で固定し、円筒形状を有する高周波加熱コイル内に挿通し、ブッシュ母材に周方向100rpmの回転を与えながら、高周波発振機(電気興業(株)製PTG−200)により周波数2.0kHzおよび電力200kWでブッシュ母材の加熱を行った。ブッシュ母材は9秒の加熱によって、その外径表面温度が870℃に達した(なお、図4では、外径表面温度が450℃から時間の計測をしており、図4においては6秒後に870℃に達している)。また、熱処理装置には、ブッシュ母材の外径表面温度を検知するパイロスコープ(ジャパンセンサー(株)製FTK9)を取り付け、パイロスコープからの検知温度が830〜850℃の範囲内となるように温度調節計によって高周波発信機の出力を制御できるよう構成しており、この出力制御によってブッシュ母材の外径表面温度を800〜870℃に21秒間保持した(図4における6〜27秒)。このときのブッシュ母材の外径表面温度(図4中、実線で示す)および内径表面温度(図4中、破線で示す)の推移を図4に示す。

【0053】

加熱終了後、ブッシュ母材を移動し、円筒形状を有する外径冷却ジャケット内に挿通し、ブッシュ母材の内径の内側に棒状の内径冷却ジャケットを挿通した。そして、外径冷却ジャケットおよび内径冷却ジャケットの両方から冷却液(大同化学工業(株)製NT−3)を300〜450L/分で12秒間放出し、焼入冷却を行い、ブッシュ母材の外径表面温度および内径表面温度を30℃まで低下させた。加熱終了から焼入冷却終了までの所要時間は1分以内であった。焼入冷却されたブッシュ母材は、炉にて160℃で5時間低温焼戻しに供し、熱処理されたブッシュを製造した。得られたブッシュについて、下記の測定を行った。結果を表1および図7に示す。

【0054】

(結晶粒度)

得られたブッシュについて、JIS G 0551に準拠して外径表面結晶粒度の測定を行った。粒度分布の測定は、ブッシュの中央および両端面から内側5cmの合計3点(表1〜3において、一方の端面から内側5cmの位置を位置Aとし、ブッシュの中央を位置Bとし、他方の端面から内側5cmの位置を位置Cとする。)で行い、各位置における全視野数の平均値を表記した。

【0055】

(ブッシュの外径表面の拡大観察)

得られたブッシュの外径表面を光学顕微鏡により400倍に拡大し、観察した。

【0056】

実施例2

長さ225.6mm、外径99.0mm、内径61.0mm、厚さ19.0mmのブッシュ母材を用いたこと、加熱によって850℃に達するまでの時間が18秒であったこと、ブッシュ母材の外径表面温度を800〜870℃に約40秒間保持したこと(図5における18〜60秒)以外は、実施例1と同様の方法により、熱処理されたブッシュを製造した。このときのブッシュ母材の外径表面温度(図5中、実線で示す)および内径表面温度(図5中、破線で示す)の推移を図5に示す。得られたブッシュについて、実施例1と同様の測定を行った。結果を表2および図8に示す。

【0057】

比較例1

実施例1と同じブッシュ母材を、加熱工程において、周波数2.0kHz、最大電力190.0kW、加熱時間18秒の条件で加熱し、800〜870℃の温度保持を行わず、冷却工程において、20秒間冷却液を放出し、冷却液としてユーコンA(長瀬産業(株)輸入品)を用いたほかは実施例1と同様の方法によりブッシュを製造した。なお、加熱工程において、熱電対を貼り付けて表面温度を計測したところ、外径表面温度が915℃まで上昇し(図6における45秒)、内径表面温度が840℃まで上昇(図6における42秒)したことを確認した。このときのブッシュ母材の外径表面温度(図6中、実線で示す)および内径表面温度(図6中、破線で示す)の推移を図6に示す。得られたブッシュについて、実施例1と同様の測定を行った。結果を表3および図9に示す。

【0058】

【表1】

【0059】

【表2】

【0060】

【表3】

【0061】

表および図に示されるように、実施例1および2においては、平均結晶粒度が、10.0前後であり、比較例1は、平均結晶粒度が、8.0を下回った。また、図7〜9の写真に示すように、実施例1および2のブッシュの外径表面は、結晶粒が微細化しているのに対し、比較例1のように加熱工程後に温度保持をしなかったものは、外径表面と内径表面とで温度差がでてしまい、内径側もオーステナイト化するためには、外径表面を必要以上に加熱する必要があり、結晶粒が大きくなってしまった。以上、表1〜3および図7〜9に示すように、加熱工程後に、温度保持工程を有する実施例1および2のブッシュ母材は、温度保持工程を有さない比較例と比べて、結晶粒が微細化していることがわかった。したがって、温度保持工程により、内径表面温度と外径表面温度との差を無くすことにより、結晶粒を微細化しすることができる。以上より、本発明の製造方法によれば、結晶粒を微細化し、強度および靭性をさらに向上させることができる。

【符号の説明】

【0062】

1 ブッシュ母材

2 センター冶具

5 高周波加熱コイル

10 出力制御手段

11 温度検知器

12 温度調節計

13 高周波発信機

15 外径冷却ジャケット

16 内径冷却ジャケット

【技術分野】

【0001】

本発明は、ブルドーザやパワーショベルなどの自走式建設機械に使用されるブッシュの製造方法およびブッシュの熱処理装置に関する。

【背景技術】

【0002】

ブルドーザやパワーショベルなどの自走式建設機械のクローラ(履帯)に使用されるブッシュはトラックブッシュとも呼ばれ、その外径表面と内径表面の両方に高い耐摩耗性が要求されるとともに、ブッシュに加わる負荷に耐えるため、高い強度や靱性も要求される。このような要求を満足するため、従来から、浸炭焼入れによってブッシュ母材をオーステナイト化し、焼入冷却によってマルテンサイト化し、続く焼戻しによって表面が少し軟化し、表面層は耐摩耗性および靭性を有するトラックブッシュが製造されている。芯部は低C%マルテンサイトで靱性を有するため、建設機械の自重などの負荷に対する耐久性を有するものとなる。上記従来の製造方法では、焼入れから焼戻しまでのブッシュの製造工程を、多数のブッシュを1つのバッチとして取り扱い、バッチ単位で無酸化炉加熱や油焼入れなどを行う手法が採用されている。しかし、上記従来の製造方法は、バッチ単位での製造を基本とするためエネルギーロスが大きい、ブッシュの個別生産に不向きである、油などの消耗材を多用するなどの問題がある。

【0003】

このような問題を解決する方法として、また、焼入れ硬さの改善やコストダウンを期待して、高周波焼入れを取り入れたブッシュの製造方法が、たとえば特許文献1や特許文献2に提案されている。特許文献1には、高炭素含有鋼材に調質を施し、その肉厚全体をソルバイト組織にし、高周波焼入れにより外径表面と内径表面を焼戻しマルテンサイト化し、硬化層を形成する方法が開示されている。また、特許文献2には、高周波誘導加熱と、その後の冷却により表面を焼入れ硬化(マルテンサイト化)し、芯部をソルバイト組織にするブッシュの熱処理方法が開示されている。

【0004】

しかし、高周波焼入れ法では、炭素含有率が0.32質量%以下では硬さが低く摩耗し易く、0.6質量%以上では衝撃値が低くなり割れやすいという理由から炭素含有率が0.32〜0.60質量%のブッシュ母材を用いるため、全硬化したときに靭性が失われ、割れが発生しやすいという問題がある。また、特許文献1や特許文献2に開示された方法では全肉厚をマルテンサイト化することができないため、その芯部中間層は、マルテンサイトになりきらない組織を内径からの高周波焼入時に焼戻しした層であり、全面ソルバイト組織とはならず、ソルバイト組織とフェライトや微細パーライト組織が混在するため、高い靭性を得ることできない。

【0005】

本発明者は、上記のような問題を解決し、耐摩耗性に優れ、また、靱性に優れ、割れ破壊が起きにくく、実用性に優れたブッシュの製造方法として、特許文献3に示す製造方法を提案した。この製造方法は、ブッシュ母材を高周波加熱し、ブッシュ母材の外径表面から内径表面まで焼入変態点温度に加熱する工程と、加熱されたブッシュ母材を焼入冷却する工程と、ブッシュ母材の内径表面を高周波により焼入し、中間層を残存させる工程と、炉により低温焼戻しを行う工程とを含む方法である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平05−078746号公報

【特許文献2】特開平09−143564号公報

【特許文献3】特開2009−179869号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上述した高周波焼入れによるブッシュの製造方法をさらに改良した発明である。すなわち、従来の高周波加熱は、ブッシュの外径表面を急速に高温にできるなどの表面加熱に優れた特性を有することから、表面温度をタイトに制御するという発想がなかった。実際、高周波加熱では加熱開始から800℃以上の高温に達するまで数秒程度しか必要としない。一方、本発明者は、調査研究の結果、強度および靭性をさらに高めるためには結晶粒を微細化することが有効であること、および加熱温度が焼入変態点温度でAC3に近いほど微細化した結晶粒が得られることを知得していた。そこで、鋭意検討した結果、従来とは逆に、加熱したブッシュ母材の外径表面温度を所定の温度範囲内に所定時間保持することによって、実用性に優れる製造方法において、ブッシュの結晶粒を微細化し、強度および靭性をさらに向上できることを見出し、本発明を完成するに至った。

【0008】

本発明は、結晶粒が微細化し、強度および靭性がさらに向上したブッシュの製造方法およびブッシュの熱処理装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、0.32〜0.60質量%の炭素を含有する鋼材からなるブッシュ母材を熱処理するブッシュの製造方法であって、(A)高周波によりブッシュ母材の外径表面を800〜870℃に加熱する加熱工程と、(B)加熱された前記ブッシュ母材の外径表面温度を800〜870℃に保持する温度保持工程と、(C)加熱され、温度が保持された前記ブッシュ母材の外径表面および内径表面の両方から前記ブッシュ母材を焼入冷却する冷却工程と、を含むブッシュの製造方法に関する。

【0010】

また、保持工程(B)が、前記ブッシュ母材の外径表面温度を少なくとも1秒以上の間、800〜870℃に保持する工程であることが好ましい。

【0011】

また、加熱工程(A)の周波数が0.5〜10.0kHzであることが好ましい。

【0012】

また、加熱工程(A)の周波数が2.0〜3.0kHzであることが好ましい。

【0013】

また、前記ブッシュ母材の厚さが10mm以上であることが好ましい。

【0014】

本発明は、0.32〜0.60質量%の炭素を含有する鋼材からなるブッシュ母材を熱処理するブッシュの熱処理装置であって、(a)高周波によりブッシュ母材の外径表面を800〜870℃に加熱する加熱手段と、(b)加熱手段(a)によって加熱された前記ブッシュ母材の外径表面温度を800〜870℃に保持する温度保持手段と、(c)加熱され、温度が保持された前記ブッシュ母材の外径表面および内径表面の両方から前記ブッシュ母材を焼入冷却する冷却手段と、を備えたブッシュの熱処理装置に関する。

【発明の効果】

【0015】

本発明によれば、ブッシュの結晶粒を微細化し、強度および靭性をさらに向上させることができる。

【図面の簡単な説明】

【0016】

【図1】本発明のブッシュの製造方法の第1加熱工程(A)と温度保持工程(B)の模式説明図である。

【図2】本発明のブッシュの製造方法の冷却工程(C)の模式説明図である。

【図3】本発明のブッシュの縦断面における部分拡大図である。

【図4】実施例1のブッシュの外径表面温度および内径表面温度を示すグラフである。

【図5】実施例2のブッシュの外径表面温度および内径表面温度を示すグラフである。

【図6】比較例1のブッシュの外径表面温度および内径表面温度を示すグラフである。

【図7】実施例1のブッシュの外径表面を400倍に拡大した結晶粒度画像である。

【図8】実施例2のブッシュの外径表面を400倍に拡大した結晶粒度画像である。

【図9】比較例1のブッシュの外径表面を400倍に拡大した結晶粒度画像である。

【発明を実施するための形態】

【0017】

本発明で用いるブッシュ母材は、特に図示しないが、円筒形状を有するものであり、ブルドーザやパワーショベルなどの自走式建設機械のクローラ(履帯)に用いられるものである。その大きさは特に限定されないが、より高い強度や靭性が求められる大型の自走式建設機械に用いるという理由から、ブッシュ母材の外径(直径)は、たとえば60〜120mm、内径は38〜80mmであることが好ましい。ブッシュ母材の厚さも特に限定されないが、上述した理由から好ましくは10〜25mmである。なお、ブッシュ母材の厚さは、その外径表面と内径表面との間の厚さであり、(ブッシュ母材の外径−ブッシュ母材の内径)/2で表される。

【0018】

ブッシュ母材は0.32〜0.60質量%の炭素(C)を含有する中炭素鋼材である。走行性が高く土砂が噛みこみやすいブルドーザなどの自走式建設機械用としてブッシュを用いる場合、耐摩耗性を重視し、0.50〜0.60質量%の炭素を含有することが好ましく、走行の少ないパワーショベルなどの自走式建設機械用としてブッシュを用いる場合、靭性を重視し、0.40%以上0.50質量%未満の炭素を含有することが好ましい。

【0019】

また、ブッシュ母材として、Mn、CrのいずれかおよびBが添加された中炭素低合金鋼を用いることが好ましい。Mnの添加は、焼入れ性の確保のためであり、添加量は0.55〜0.90質量%とすることが好ましい。Crの添加は焼入れ性および耐摩耗性の確保のためであり、添加量は0.45〜1.20質量%とすることが好ましい。Bの添加は焼入性の向上のためであり、添加量は0.0005〜0.0040質量%とすることが好ましい。

【0020】

以下、本発明のブッシュの製造方法について説明する。

【0021】

(A)加熱工程

ブッシュ母材は、高周波により、その外径表面が800〜870℃に加熱される。具体的には、たとえば図1に示されるようにブッシュ母材1をセンター冶具2で固定し、ブッシュ母材1の外径より大きい内径を有する円筒形状の高周波加熱コイル5内にブッシュ母材1を挿通し、通電する。加熱は、ブッシュ母材1を高周波加熱コイル5に対して固定または移動させながら行うことができ、ブッシュ母材1を周方向に沿って回転させながら加熱することが好ましい。

【0022】

なお、加熱工程における高周波の周波数は、加熱したいブッシュ母材の加熱深さに応じて最適な周波数を選定できるが、0.50〜10.0kHzの周波数が好適に採用され、効率よく加熱するために、2.0〜3.0kHzの周波数の高周波で加熱することが好ましい。

【0023】

また、ブッシュ母材をオーステナイト化させるため、ブッシュ母材の外径表面が焼入変態点温度である800℃以上となるよう加熱する必要がある。ブッシュ母材の外径表面温度が好ましくは800〜870℃となるよう、より好ましくは830〜870℃となるよう、最も好ましくは830〜860℃となるよう加熱する。ブッシュ母材の外径表面温度が870℃を超えると徐々に、結晶粒が粗大傾向となり、930℃以上では結晶粒の粗大化が加速し、よってブッシュの強度が低下する傾向がある。

【0024】

(B)温度保持工程

次に、加熱工程(A)で加熱されたブッシュ母材の外径表面温度を800〜870℃に保持する。従来は、高周波加熱がブッシュの外径表面を急速に高温にできるなどの表面加熱に優れた特性を有することから、表面温度を制御するという思想がなく、温度を所定範囲に保持するという思想はなかった。そのため、従来の製造方法では、加熱によってブッシュの外径表面温度は900℃前後まで上昇し、一旦加熱を停止し、ブッシュ母材の内部に熱拡散させ、表面温度が700℃付近まで低下した後、再度870℃以上に加熱しており、実際のブッシュの内表面と外表面との温度差が大きかった。しかし、本発明では従来の思想とは逆に、ブッシュ母材の外径表面温度を800℃以上に加熱した後、その温度を800〜870℃の範囲内に所定時間保持するというものである。これによって、ブッシュ母材の外径温度と内径温度が接近し、ブッシュ母材の全肉厚をオーステナイト化でき、かつ結晶粒を微細化することができるので、強度および靭性をさらに高めることができる。特に、厚さが10mm以上の大型のブッシュの熱処理において、その効果は顕著である。また、従来の高周波加熱と比べて、エネルギー効率に優れ、加熱時間も短縮することができる。

【0025】

温度保持工程(B)では、たとえば図1に示されるように、800℃以上に加熱されたブッシュ母材1の外径温度は、出力制御手段10によって800〜870℃の範囲内に保持される。出力制御手段10は特に限定されないが、温度検知器11と温度調節計12と高周波発信機13とからなることが好ましい。出力制御は、ブッシュ母材1の外径表面温度を温度検知器11で測定し、所定の温度範囲(たとえば800〜850℃)に保持するよう温度調節計12によって高周波発信機13の高周波出力を制御するというものである。この出力制御によって、ブッシュ母材1の厚さが10mm以上の場合でも、熱伝導によりブッシュ母材1の内径温度が外径温度に接近し、ブッシュ母材1の全肉厚をオーステナイト化でき、また、ブッシュ母材1の外径温度の上限は制御されているので、結晶粒を微細化することができ、強度および靭性をさらに高めることができる。なお、温度検知器および温度調節計は特に限定されず、既知のものを用いることができるが、温度検知器として赤外線センサーを用いることが好ましい。

【0026】

温度保持工程(B)において、ブッシュ母材の外径表面温度は800〜870℃、好ましくは830〜870℃、より好ましくは830〜860℃に保持される。これによって、ブッシュ母材の内径表面温度も800〜850℃に昇温され、ブッシュ母材のオーステナイト化率とその後のマルテンサイト化率を最大限まで高めることができ、強度および靭性をさらに高めることができる。ブッシュ母材の外径表面温度が800℃未満ではブッシュ母材がオーステナイト化せず、870℃を超えると、結晶粒が粗大となり、強度が低下する傾向がある。すなわち、温度保持工程(B)では、ブッシュ母材の外径表面温度を800〜870℃に保った状態の間に、ブッシュ母材の内径表面温度を800〜870℃、または800〜850℃にすることにより、ブッシュ母材の全肉厚をオーステナイト化させる(外径表面温度は、900℃以上にせずに、結晶粒が粗大となることを防いだうえ、内径表面は800℃未満にせずに全肉厚をオーステナイト化させる)ことにより、結晶粒を微細化して、強度および靭性を高めている。

【0027】

温度保持工程(B)における保持時間は、ブッシュ母材の外径表面温度と内径表面温度を所定の範囲内に接近させることができるものであれば、特に限定されないが、ブッシュ母材の内径表面温度を800〜850℃に昇温し、ブッシュ母材のオーステナイト化を高めるため、少なくとも1秒以上とすることが好ましく、より好ましくは5秒以上であり、最も好ましくは15秒以上である。また、保持時間は、エネルギーロスを抑えるため、1分以内であることが好ましい。

【0028】

(C)冷却工程

加熱工程(A)および温度保持工程(B)によって、加熱され、温度が保持されたブッシュ母材は、その外径表面および内径表面の両方から焼入冷却される。具体的には、たとえば図2に示されるように、ブッシュ母材1は、ブッシュ母材1の外側に配置された外径冷却ジャケット15から放出される冷却液と、ブッシュ母材1の中空部に挿入された内径冷却ジャケット16から放出される冷却液の液流(図2中、矢印で示す流れ)によって焼入冷却される。外径冷却ジャケット15の形状は特に限定されないが、ブッシュ母材1の外径表面を囲む円筒形状であることが好ましい。また、センター冶具2には特に図示しないが、冷却液を排出する水抜き穴が設けられていることが好ましい。冷却液も特に限定されず、既知のものを使用することができるが、冷却性に優れるという理由からソリブルクエンチを用いることが好ましい。

【0029】

高周波焼入れでは、マルテンサイト化率が炉による焼入れと比較して増加し、焼入硬度は炉による焼入れと比較して高くなるが、上述した外径表面および内径表面の両方からのブッシュ母材の焼入冷却によって、加熱工程(A)によってオーステナイト化されたブッシュ母材は、外径表面から内径表面までマルテンサイト化され、ブッシュ母材は一旦全硬化される。本発明において、全硬化とは、ブッシュ母材の全肉厚がマルテンサイト化された状態をいう。ブッシュ母材の肉厚全体を全硬化することにより、高温焼戻し後の引張強度および衝撃値を、全硬化していない不完全焼入れの場合と比較して10〜30%向上させることができる。

【0030】

冷却工程(C)における焼入冷却温度は特に限定されないが、好ましくはブッシュ母材を130℃以下に、より好ましくは30〜130℃になるよう冷却する温度である。また、焼入冷却は急速冷却であることが好ましく、冷却時間は3分以内であることがより好ましく、1分以内であることが最も好ましい。この急速冷却によって、ブッシュ母材の外径表面から内径表面までの全肉厚をマルテンサイト化することができる。

【0031】

以上の工程によって製造されたブッシュは、外径表面から内径表面までの全肉厚においてビッカース硬さHv(以下、単にHvという)が600以上、好ましくは610以上、より好ましくは615以上となり、ブッシュの肉厚の全域においてマルテンサイト化された全硬化ブッシュとなる。また、JIS G 0551に基づく結晶粒度が、平均粒度番号の平均値で9.0以上、好ましくは9.5以上、より好ましくは10以上となり、ブッシュは非常に強度に優れたものとなる。

【0032】

冷却工程(C)の後、既知の焼戻し工程等によってブッシュは製造されるが、本発明は冷却工程(C)より後の工程については特に限定されず、たとえば、低温焼戻し工程と内径高周波加熱工程と低温焼戻し工程とを含む製造方法(第1の態様)や、高周波焼戻し工程と内径高周波加熱工程と低温焼戻し工程とを含む製造方法(第2の態様)があげられる。以下、第1の態様と第2の態様について説明する。

【0033】

第1の態様によるブッシュの製造方法は、冷却工程(C)の後、低温焼戻し工程(D)、内径高周波加熱工程(E)および低温焼戻し工程(F)を含む。

【0034】

(D)低温焼戻し工程

冷却工程(C)によって焼入冷却されたブッシュ母材は、炉で低温焼戻しに供される。耐摩耗性および靭性を兼ね備える観点から、焼戻し温度は150〜200℃程度であり、好ましくは150〜180℃であり、4〜6時間加熱することにより、焼戻しが行われる。

【0035】

(E)内径高周波加熱工程

低温焼戻し工程(D)の後、ブッシュ母材は、その内径が高周波加熱コイルで移動加熱される。高周波加熱コイルの周波数は特に限定されないが、3.0〜30kHz、特に15〜30kHzであることが好ましい。以下、図3を使って説明する。図3のブッシュ母材1の上端は外径表面であり、下端は内径表面であるが、内径表面側を高周波加熱コイルで移動焼入れすると、内径表面はマルテンサイト化され、硬化層(内径表面層20)が形成される。また、この移動加熱により、ブッシュ母材の芯部は焼き戻されて、ソルバイト組織からなる中間層21が形成される。ここでソルバイト組織とは、マルテンサイトを焼き戻した場合に得られる組織であり、マルテンサイトほど硬くも脆くもなく、パーライトより硬くて強靭で、衝撃抵抗が大きい組織をいう。このとき、ブッシュ母材の外径表面を冷却しながら、移動加熱することで、ブッシュ母材の外径表面に硬化層(外径表面層22)が形成される。これによって、ブッシュ母材の外径表面および内径表面には硬化層が形成され、その芯部には硬度は低いが、高い靭性を有するソルバイト組織が形成され、強度および靭性に優れたブッシュが製造される。

【0036】

(F)低温焼戻し工程

内径高周波加熱工程(E)の後、再び低温焼戻しが行われるが、この低温焼戻し工程(F)は低温焼戻し工程(D)と基本的に同じであるため、説明は繰り返さない。

【0037】

第2の態様によるブッシュの製造方法は、冷却工程(C)の後、高周波焼戻し工程(G)、外径高周波加熱、焼入れ工程(H)、内径高周波加熱工程(I)および低温焼戻し工程(J)を含む。

【0038】

(G)高周波焼戻し工程

冷却工程(C)によって焼入冷却されたブッシュ母材は、高周波により焼き戻される。具体的には、センター冶具などで固定したブッシュ母材を、ブッシュ母材の外径より大きい内径を有する円筒形状の高周波加熱コイル中に挿通し、通電する。加熱は、ブッシュ母材を高周波加熱コイルに対して固定または移動させながら行うことができ、ブッシュ母材の周方向に沿って回転させながら加熱することが好ましい。高周波焼戻し工程における高周波の周波数は、特に限定されないが、加熱工程(A)と同様に0.50〜10.0kHzとすることが好ましい。

【0039】

高周波焼戻し工程(G)では、ブッシュ母材の外径表面が、焼戻し温度である570〜650℃に達するまで加熱することが好ましい。この高温焼戻しにより、全硬化し、マルテンサイト化されたブッシュ母材の全肉厚がソルバイト組織になる。高周波焼入れおよび高周波高温焼戻しを行うことにより、同じ硬度であれば、高温で焼戻しを行った方が靭性の高いブッシュを得ることができ、また、加熱工程(A)から高周波焼戻し工程(G)までを個別処理することができ、バッチ処理に比べてエネルギーロスが少ないなどコスト面で優れる。

【0040】

高周波焼戻し工程(G)の後、ブッシュ母材は、外径が高周波加熱コイルで移動加熱される外径高周波加熱、焼入れ工程(H)により焼入れされる。詳細については、内径高周波加熱工程(E)と基本的に同じであるため、説明は繰り返さない。

【0041】

(I)内径高周波加熱工程

上述した内径高周波加熱工程(E)と基本的に同じであるため、説明は繰り返さない。

【0042】

(J)低温焼戻し工程

上述した低温焼戻し工程(D)と基本的に同じであるため、説明は繰り返さない。

【0043】

以上の工程を含む製造方法によって製造されたブッシュは、Hvが600以上の外径表面層の外径表面からの深さがブッシュ母材の厚さの20〜45%の範囲となる。また、Hv600以上の内径表面層の内径表面からの深さがブッシュ母材の厚さの10〜35%の範囲となる。外径表面層と内径表面層との間の芯部の中間層の最低硬度は、Hv272〜354になる。また、中間層のシャルピー衝撃値は、90〜140J/cm2になる。本発明の製造方法により製造されたブッシュは、耐摩耗性に優れ、本発明により製造されたブッシュの芯部中間層はソルバイト組織となっているため、優れた靭性を有する。

【0044】

次に、本発明のブッシュの熱処理装置について説明する。

【0045】

熱処理装置は、0.32〜0.60質量%の炭素を含有する鋼材からなるブッシュ母材を熱処理するブッシュの熱処理装置であって、(a)高周波によりブッシュ母材の外径表面を800〜870℃に加熱する加熱手段と、(b)加熱手段(a)によって加熱された前記ブッシュ母材の外径表面温度を800〜870℃に保持する温度保持手段と、(c)加熱され、温度が保持された前記ブッシュ母材の外径表面および内径表面の両方から前記ブッシュ母材を焼入冷却する冷却手段と、を備える。

【0046】

加熱手段(a)は高周波加熱コイルであり、高周波を出力し、加熱対象物であるブッシュ母材の外径表面を800〜870℃に加熱することができるものであれば特に限定されない。高周波加熱コイルから出力される高周波の周波数は、上述のように特に限定されないが、0.50〜10.0kHzとすることができる。その構造、作用および効果については、加熱工程(A)において説明したとおりである。

【0047】

温度保持手段(b)は、加熱手段(a)によって加熱されたブッシュ母材の外径表面温度を800〜870℃に保持するためのものであり、たとえば図1に示されるように、少なくとも温度検知器11と温度調節計12とを有する出力制御手段10とを備える。その構造、作用および効果については、温度保持工程(B)において説明したとおりである。

【0048】

冷却手段(c)は、加熱手段(a)および温度保持手段(b)によって、加熱され、温度が保持されたブッシュ母材を、その外径表面および内径表面の両方から焼入冷却するものであれば特に限定されず、ブッシュ母材の外径表面を冷却する外側冷却手段と、ブッシュ母材の内径表面を冷却する内側冷却手段とを備えるものが好ましい。たとえば図2に示されるように、ブッシュ母材1の外側に配置された外径冷却ジャケット15と、ブッシュ母材1の中空部に挿入された内径冷却ジャケット16とを備えるよう構成し、これらの冷却ジャケットから冷却液を放出するよう構成すれば、ブッシュ母材の外径表面および内径表面の両方を急速冷却できるため、より好ましい。その構造、作用および効果については、冷却工程(C)において説明したとおりである。

【0049】

本発明のブッシュの熱処理装置は、さらに高周波焼戻し手段(g)を備えることが好ましい。冷却手段(c)によって焼入冷却されたブッシュ母材は、高周波焼戻し手段(g)から出力される高周波により、焼き戻される。高周波焼戻し手段(g)は高周波加熱コイルであり、ブッシュ母材の外径表面を、焼戻し温度である570〜650℃に達するまで加熱することができるものであれば特に限定されない。なお、上述のように高周波焼戻し手段から出力される高周波の周波数は特に限定されないが、0.50〜10.0kHzとすることができる。その構造、作用および効果については、高周波焼戻し工程(G)において説明したとおりである。

【実施例】

【0050】

次に本発明を実施例に基づいて説明するが、本発明は実施例に限定されるものではない。

【0051】

実施例1

ブッシュ材質SCrB440H、長さ158.9mm、外径67.0mm、内径45.0mm、厚さ11.0mm、炭素含有率が0.41質量%のブッシュ母材を使用した。

【0052】

熱処理装置において、ブッシュ母材の下端をセンター冶具で固定し、円筒形状を有する高周波加熱コイル内に挿通し、ブッシュ母材に周方向100rpmの回転を与えながら、高周波発振機(電気興業(株)製PTG−200)により周波数2.0kHzおよび電力200kWでブッシュ母材の加熱を行った。ブッシュ母材は9秒の加熱によって、その外径表面温度が870℃に達した(なお、図4では、外径表面温度が450℃から時間の計測をしており、図4においては6秒後に870℃に達している)。また、熱処理装置には、ブッシュ母材の外径表面温度を検知するパイロスコープ(ジャパンセンサー(株)製FTK9)を取り付け、パイロスコープからの検知温度が830〜850℃の範囲内となるように温度調節計によって高周波発信機の出力を制御できるよう構成しており、この出力制御によってブッシュ母材の外径表面温度を800〜870℃に21秒間保持した(図4における6〜27秒)。このときのブッシュ母材の外径表面温度(図4中、実線で示す)および内径表面温度(図4中、破線で示す)の推移を図4に示す。

【0053】

加熱終了後、ブッシュ母材を移動し、円筒形状を有する外径冷却ジャケット内に挿通し、ブッシュ母材の内径の内側に棒状の内径冷却ジャケットを挿通した。そして、外径冷却ジャケットおよび内径冷却ジャケットの両方から冷却液(大同化学工業(株)製NT−3)を300〜450L/分で12秒間放出し、焼入冷却を行い、ブッシュ母材の外径表面温度および内径表面温度を30℃まで低下させた。加熱終了から焼入冷却終了までの所要時間は1分以内であった。焼入冷却されたブッシュ母材は、炉にて160℃で5時間低温焼戻しに供し、熱処理されたブッシュを製造した。得られたブッシュについて、下記の測定を行った。結果を表1および図7に示す。

【0054】

(結晶粒度)

得られたブッシュについて、JIS G 0551に準拠して外径表面結晶粒度の測定を行った。粒度分布の測定は、ブッシュの中央および両端面から内側5cmの合計3点(表1〜3において、一方の端面から内側5cmの位置を位置Aとし、ブッシュの中央を位置Bとし、他方の端面から内側5cmの位置を位置Cとする。)で行い、各位置における全視野数の平均値を表記した。

【0055】

(ブッシュの外径表面の拡大観察)

得られたブッシュの外径表面を光学顕微鏡により400倍に拡大し、観察した。

【0056】

実施例2

長さ225.6mm、外径99.0mm、内径61.0mm、厚さ19.0mmのブッシュ母材を用いたこと、加熱によって850℃に達するまでの時間が18秒であったこと、ブッシュ母材の外径表面温度を800〜870℃に約40秒間保持したこと(図5における18〜60秒)以外は、実施例1と同様の方法により、熱処理されたブッシュを製造した。このときのブッシュ母材の外径表面温度(図5中、実線で示す)および内径表面温度(図5中、破線で示す)の推移を図5に示す。得られたブッシュについて、実施例1と同様の測定を行った。結果を表2および図8に示す。

【0057】

比較例1

実施例1と同じブッシュ母材を、加熱工程において、周波数2.0kHz、最大電力190.0kW、加熱時間18秒の条件で加熱し、800〜870℃の温度保持を行わず、冷却工程において、20秒間冷却液を放出し、冷却液としてユーコンA(長瀬産業(株)輸入品)を用いたほかは実施例1と同様の方法によりブッシュを製造した。なお、加熱工程において、熱電対を貼り付けて表面温度を計測したところ、外径表面温度が915℃まで上昇し(図6における45秒)、内径表面温度が840℃まで上昇(図6における42秒)したことを確認した。このときのブッシュ母材の外径表面温度(図6中、実線で示す)および内径表面温度(図6中、破線で示す)の推移を図6に示す。得られたブッシュについて、実施例1と同様の測定を行った。結果を表3および図9に示す。

【0058】

【表1】

【0059】

【表2】

【0060】

【表3】

【0061】

表および図に示されるように、実施例1および2においては、平均結晶粒度が、10.0前後であり、比較例1は、平均結晶粒度が、8.0を下回った。また、図7〜9の写真に示すように、実施例1および2のブッシュの外径表面は、結晶粒が微細化しているのに対し、比較例1のように加熱工程後に温度保持をしなかったものは、外径表面と内径表面とで温度差がでてしまい、内径側もオーステナイト化するためには、外径表面を必要以上に加熱する必要があり、結晶粒が大きくなってしまった。以上、表1〜3および図7〜9に示すように、加熱工程後に、温度保持工程を有する実施例1および2のブッシュ母材は、温度保持工程を有さない比較例と比べて、結晶粒が微細化していることがわかった。したがって、温度保持工程により、内径表面温度と外径表面温度との差を無くすことにより、結晶粒を微細化しすることができる。以上より、本発明の製造方法によれば、結晶粒を微細化し、強度および靭性をさらに向上させることができる。

【符号の説明】

【0062】

1 ブッシュ母材

2 センター冶具

5 高周波加熱コイル

10 出力制御手段

11 温度検知器

12 温度調節計

13 高周波発信機

15 外径冷却ジャケット

16 内径冷却ジャケット

【特許請求の範囲】

【請求項1】

0.32〜0.60質量%の炭素を含有する鋼材からなるブッシュ母材を熱処理するブッシュの製造方法であって、

(A)高周波によりブッシュ母材の外径表面を800〜870℃に加熱する加熱工程と、

(B)加熱された前記ブッシュ母材の外径表面温度を800〜870℃に保持する保持工程と、

(C)加熱され、温度が保持された前記ブッシュ母材の外径表面および内径表面の両方から前記ブッシュ母材を焼入冷却する冷却工程と、

を含むブッシュの製造方法。

【請求項2】

保持工程(B)が、前記ブッシュ母材の外径表面温度を少なくとも1秒以上の間、800〜870℃に保持する工程である請求項1記載のブッシュの製造方法。

【請求項3】

加熱工程(A)の周波数が0.5〜10.0kHzである請求項1または2記載のブッシュの製造方法。

【請求項4】

加熱工程(A)の周波数が2.0〜3.0kHzである請求項1〜3のいずれかに記載のブッシュの製造方法。

【請求項5】

前記ブッシュ母材の厚さが10mm以上である請求項1〜4のいずれかに記載のブッシュの製造方法。

【請求項6】

0.32〜0.60質量%の炭素を含有する鋼材からなるブッシュ母材を熱処理するブッシュの製造装置であって、

(a)高周波によりブッシュ母材の外径表面を800〜870℃に加熱する加熱手段と、

(b)加熱手段(a)によって加熱された前記ブッシュ母材の外径表面温度を800〜870℃に保持する保持手段と、

(c)加熱され、温度が保持された前記ブッシュ母材の外径表面および内径表面の両方から前記ブッシュ母材を焼入冷却する冷却手段と、

を備えたブッシュの製造装置。

【請求項1】

0.32〜0.60質量%の炭素を含有する鋼材からなるブッシュ母材を熱処理するブッシュの製造方法であって、

(A)高周波によりブッシュ母材の外径表面を800〜870℃に加熱する加熱工程と、

(B)加熱された前記ブッシュ母材の外径表面温度を800〜870℃に保持する保持工程と、

(C)加熱され、温度が保持された前記ブッシュ母材の外径表面および内径表面の両方から前記ブッシュ母材を焼入冷却する冷却工程と、

を含むブッシュの製造方法。

【請求項2】

保持工程(B)が、前記ブッシュ母材の外径表面温度を少なくとも1秒以上の間、800〜870℃に保持する工程である請求項1記載のブッシュの製造方法。

【請求項3】

加熱工程(A)の周波数が0.5〜10.0kHzである請求項1または2記載のブッシュの製造方法。

【請求項4】

加熱工程(A)の周波数が2.0〜3.0kHzである請求項1〜3のいずれかに記載のブッシュの製造方法。

【請求項5】

前記ブッシュ母材の厚さが10mm以上である請求項1〜4のいずれかに記載のブッシュの製造方法。

【請求項6】

0.32〜0.60質量%の炭素を含有する鋼材からなるブッシュ母材を熱処理するブッシュの製造装置であって、

(a)高周波によりブッシュ母材の外径表面を800〜870℃に加熱する加熱手段と、

(b)加熱手段(a)によって加熱された前記ブッシュ母材の外径表面温度を800〜870℃に保持する保持手段と、

(c)加熱され、温度が保持された前記ブッシュ母材の外径表面および内径表面の両方から前記ブッシュ母材を焼入冷却する冷却手段と、

を備えたブッシュの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−57092(P2013−57092A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−195039(P2011−195039)

【出願日】平成23年9月7日(2011.9.7)

【出願人】(308001374)津田金属熱煉工業株式会社 (2)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月7日(2011.9.7)

【出願人】(308001374)津田金属熱煉工業株式会社 (2)

【Fターム(参考)】

[ Back to top ]