ブッシング及びその製造方法

【課題】複合絶縁部材の接着強度を向上させてコンパクトで絶縁性能及び機械強度に優れ、更に製造コストの低減も可能なブッシング及びその製造方法を提供すること。

【解決手段】導体1と、導体1と一体にモールド成形され、導体1を覆うエポキシ樹脂により形成されたモールド部材2と、モールド部材2の表面にシランカップリング剤が塗布された後、導体1を覆うモールド部材2と一体にモールド成形され、モールド部材2を覆うとともに主剤及び硬化剤からなる二液性の付加型液状シリコーンゴムにより形成されたモールド部材4と、を備えたブッシングを提供する。

【解決手段】導体1と、導体1と一体にモールド成形され、導体1を覆うエポキシ樹脂により形成されたモールド部材2と、モールド部材2の表面にシランカップリング剤が塗布された後、導体1を覆うモールド部材2と一体にモールド成形され、モールド部材2を覆うとともに主剤及び硬化剤からなる二液性の付加型液状シリコーンゴムにより形成されたモールド部材4と、を備えたブッシングを提供する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、ブッシング及びその製造方法に関するものである。

【背景技術】

【0002】

高電圧用ガス絶縁機器は環境保護及び省スペースのために、機器の大幅なコンパクト化が必要不可欠であるが、これを実現するためには電界強度の上昇が伴うため電気絶縁用部品の絶縁耐圧性能の向上が必要となる。

【0003】

また、近年環境保護の観点から、SF6ガス等の温暖化に影響の大きいガスの使用量削減や絶縁媒体として使用される鉱油の使用量を削減する技術開発が求められており、その一環として金属と固体絶縁物を組み合わせた複合絶縁方式が着目されている。

【0004】

これらの課題に対する新しい手法として、エポキシ絶縁とシリコーンゴム絶縁を複合して適用したオーバーモールド絶縁技術がある。ここで定義するオーバーモールド絶縁とは、機械強度や絶縁特性に優れたエポキシ樹脂と成形性や耐候性に優れたシリコーンゴムを用いた複合絶縁技術である。

【0005】

従来技術では、複合絶縁碍管としてエポキシモールドされた高圧導体や、高圧導体を囲むFRP(繊維強化プラスティック)製絶縁筒の表面にヒダ付シリコーンゴムをモールドする方式が主流であったが、シリコーンゴムとの接着強度が十分でなく、接着箇所を起点とした欠陥により絶縁性能も低下する課題があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−273462号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来の複合碍管方式のブッシングやその周囲の電気絶縁用部品には、下記に示すような問題点がある。

【0008】

ブッシング部周囲に計器用変流器(以下、「CT」という。)を取り付けた構造において、全体の大きさをコンパクト化しようとすると高電圧導体とCT取付け部との絶縁距離が短くなり、気中部の電界値が耐圧値を越えてしまう可能性がある。そこで耐圧性能を高めるために絶縁沿面距離をかせぐべくブッシングのヒダを長くする深ヒダ構造とする必要がある。

【0009】

しかしながら、沿面距離を長くするために深ヒダ構造とした場合、このヒダの部分が曲げ応力やクラックの発生の起点となり、機械強度が低下して剥離やクラックを誘発し、絶縁性能の低下要因となる。

【0010】

具体例で挙げると、一般的に複合碍管方式のブッシングはエポキシ樹脂やFRPの外周にシリコーン樹脂でヒダ部を形成する方式が採用されているが、界面の接着強度が弱いと界面剥離やクラックが発生し、更に水分が浸入すればブリストラクチャーが発生する課題がある。この状態で運用されれば、高電界部分で部分放電が発生して劣化が進行し、最終的にはこの界面部を起点にして界面あるいは沿面閃絡が発生する可能性があり、従来ではその対策として沿面長をかせぐために接着部分を長尺化したり、曲げ応力に対する強度を高めるために厚肉化する必要があり、コストアップにつながる課題があった。

【0011】

この発明は、上記に鑑みてなされたもので、複合絶縁部材の接着強度を向上させてコンパクトで絶縁性能及び機械強度に優れ、更に製造コストの低減も可能なブッシング及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上述した課題を解決し、目的を達成するために、本発明に係るブッシングは、導体と、この導体と一体にモールド成形され、前記導体を覆うエポキシ樹脂により形成された第1のモールド部材と、この第1のモールド部材の表面にシランカップリング剤が塗布された後、前記導体を覆う前記第1のモールド部材と一体にモールド成形され、前記第1のモールド部材を覆うとともに主剤及び硬化剤からなる二液性の付加型液状シリコーンゴムにより形成された第2のモールド部材と、を備えることを特徴とする。

【発明の効果】

【0013】

この発明によれば、複合絶縁部材の接着強度を向上させてコンパクトで絶縁性能及び機械強度に優れ、更に製造コストの低減も可能なブッシングを提供することができる、という効果を奏する。

【図面の簡単な説明】

【0014】

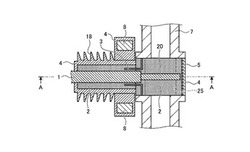

【図1】図1は、実施の形態に係るブッシングの縦断面図である。

【図2】図2は、図1のA−A線による断面図である。

【図3】図3は、シランカップリング剤の反応過程について示した図である。

【発明を実施するための形態】

【0015】

以下に、本発明に係るブッシング及びその製造方法の実施の形態を図面に基づいて詳細に説明する。なお、この実施の形態によりこの発明が限定されるものではない。

【0016】

実施の形態.

図1は、本実施の形態に係るブッシングの縦断面図、図2は、図1のA−A線による断面図である。

【0017】

図1及び図2において、金属タンク7は例えばガス絶縁機器である電気機器の容器であり、内部に例えばSF6ガス等の絶縁性ガスが充填されている。金属タンク7は、例えば筒状の形状をしている。本実施の形態に係るブッシングは、金属タンク7に設けられた開口に装着されており、例えば筒状の導体1と、この導体1の外周を被覆し導体1と一体にモールド成形された例えばエポキシ樹脂からなるモールド部材2と、導体1とともにモールド部材2により一体にモールド成形されてモールド部材2の内部に埋め込まれた電界緩和用の内部シールド3と、モールド部材2のうち導体1の金属タンク7側の端部20を被覆する部分の外周の少なくとも一部を覆う電界緩和用の外周バリアシールド5と、モールド部材2の内部に埋め込まれ、外周バリアシールド5をモールド部材2に固定する埋金6と、導体1の周囲に環状に配置され、導体1に流れる電流を計測する計器用変流器(CT)8と、モールド部材2と計器用変流器8を一体にモールド成形する例えばシリコーンゴムからなるモールド部材4と、を備えている。

【0018】

導体1の一端部である端部20は例えば環状であり、開口部25を有している。この端部20には、開口部25を介して、ガス絶縁機器の高圧母線部が接続される。なお、図示例では母線部は接続されていない状態である。また、導体1の他端部は例えば外部接続電線(図示せず)と接続される。一次モールドとしてのモールド部材2は、導体1の本体の外周に加えて端部25の外周も覆っている。モールド部材2は、導体1の本体を覆っている部分についてはその形状は例えば筒状形状である。また、導体1の端部20を覆っている部分についてはその外形は例えば平面視で略矩形形状である(図2)。

【0019】

内部シールド3は、導体1の軸線と同軸的な筒状の形状であり、導体1の本体と端部20との接続箇所周辺を覆っている。内部シールド3は、ブッシングの装着箇所における金属タンク7の角部付近の電界集中を緩和する効果がある。外部バリアシールド5は、平面視で例えば略コの字形にモールド2の金属タンク7側の外周を覆っている。外部バリアシールド5は、ブッシングの装着箇所における金属タンク7の角部付近の電界集中を緩和する効果がある。なお、内部シールド3及び外部バリアシールド5のいずれか一方又は双方を設けない構成も可能である。

【0020】

二次モールドとしてのモールド部材4は、モールド部材2と計器用変流器8を一体に覆っている。モールド部材4のうち導体1の本体を覆う部分の外皮には絶縁ヒダ18が形成されている。また、モールド部材4のうち端部20を覆う部分は外部バリアシールド5も含めてモールド部材2を外側から覆っている。端部20は、当該端部20を覆うモールド部材4とともに金属タンク7の開口に装着されている。

【0021】

次に、本実施の形態に係るブッシングの製造方法、特に、シリコーンゴムからなるモールド部材4のモールド成形処理について説明する。

【0022】

まず、一次モールド金型(図示せず)を用いて、導体1の周囲にエポキシ樹脂からなるモールド部材2をモールドする。このモールド成形処理については従来と同様である。

【0023】

次に、二次モールドについて説明する。モールド部材4の材料であるシリコーンゴムは、例えば、主剤及び硬化剤の二液性のLSR(リキッド・シリコーン・ラバー:液状シリコーンゴム)付加反応硬化タイプとすることができる。ここで、二液性とは、主剤及び硬化剤を使用直前に混合して用いるシリコーンゴムをいう。付加型の液状シリコーンゴムを用いることにより、シリコーンゴムの硬化反応において副生物の生成が抑制されるため、ブッシングの特性を所望のものとすることができる。

【0024】

また、本実施の形態では、液状シリコーンゴムは、室温での粘度が例えば30,000mPa・s程度であり、注入時の粘度は例えば70〜80℃の範囲において1,000〜3,000mPa・sのものが使用されている。液状シリコーンゴムの上記温度範囲における粘度が1,000mPa・s未満の場合は、モールド部材4の接着が十分でない傾向があり、上記粘度が3,000mPa・sを超える場合は、液状シリコーンゴムの注入時にボイドが生ずる可能性がある。

【0025】

二次モールド成形工程においては、まず、エポキシ樹脂からなるモールド部材2と外部バリアシールド5と計器用変流器8等からなる内部要素の表面にシランカップリング剤を塗布した後、気中にて遷移状態になるまで放置する。なお、図3は、シランカップリング剤の反応過程について示した図である。図3(a)では、シランカップリング剤の加水分解により、シラノールとアルコールが生成される反応を示している。図3(b)では、シラノール同士が縮重合してシロキサン結合(Si−O−Si)となり、更に、シランカップリング剤分子に存在するOH基と、例えば計器用変流器8である被着体の表面に存在するOH基とが水素結合された状態(この状態を遷移状態という。)となる。なお、シランカップリング剤が遷移状態となるには、通常、内部要素に塗布後、1〜16時間程度、室温で放置すればよい。

【0026】

シランカップリング剤塗布後、遷移状態になるまで放置された上記内部要素は、次に予熱される。予熱の温度は例えば70〜80℃である。このような予熱により、図3(c)に示すように、脱水反応が起こり、被着体の表面とシランカップリング剤分子との間に共有結合が形成され、両者は強固に接着される。

【0027】

続いて、例えば70〜80℃で予熱された二次モールド金型(図示せず)に内部要素を組込み、二液性の付加型液状シリコーンゴムを70〜80℃で注入し硬化させる。これにより、図3(c)に示すように、シランカップリング剤分子のR’とシリコーンゴム(有機基材)との間が強固に接着され、よってシリコーンゴムと被着体とが強固に接着される。なお、R’は、液状シリコーンゴムと反応し得る構造であれば特に限定されるものではなく、例えば−O−Si(CH3)2−CH=CH2などである。このように、シリコーンゴムにより二次モールドを行い、モールド部材4で内部要素を被覆することにより、電気絶縁用部品であるブッシングが製造される。

【0028】

シリコーンゴムとエポキシ樹脂の一体注形では、機械的及び電気的弱点部となる界面部の接着強度が課題であるが、本実施の形態では、シランカップリング剤をエポキシ樹脂に事前に塗布し、遷移状態時にシリコーンゴムでモールドすることによりエポキシ樹脂とシリコーンゴムの接着性を強固にすることができる。これにより界面での剥離を防止でき、界面及び沿面閃絡の発生も防止できる。

【0029】

また、シリコーンゴムは低温で硬化するため、モールド作業が容易で、導体1と一体モールドしたエポキシ樹脂からなるモールド部材2を高温加熱する必要がないので、膨張係数の差から生じる予熱、硬化、冷却時の残量応力の発生を抑制できる。

【0030】

また、シリコーンゴムは注入時に低粘度で注入されるため、部分放電発生の要因となり得るボイドの発生が抑制され、微小ギャップにも確実に充填可能である。

【0031】

これにより絶縁性能が向上し、電界強度を増すことができるため、ブッシング部をよりコンパクト化できるとともに、例えば図1中の内部シールド3を省略することもでき、よって部品点数を減らして簡素化できるためコストダウンすることができる。

【0032】

また、本実施の形態では、エポキシ注形された導体1の端部20も含めてモールド部材2の全体をシリコーンゴムで一体注形している。エポキシ樹脂部が気中に暴露されると紫外線や湿度により表面が劣化するが、外側を耐候性に優れたシリコーンゴムでモールドすることで、エポキシ樹脂の劣化を低減し、屋外用としても適した構造とすることができる。このように、本実施の形態では、モールド部材2の外表面の全体がシリコーンゴムで被覆されているが、モールド部材2の一部(例えば端部22)をシリコーンゴムで被覆しない構成も可能である。

【0033】

また、本実施の形態では、更に、シリコーンゴムからなるモールド部材4によりブッシング本体(モールド部材2で被覆された導体1)と計器用変流器8を一体でオーバーモールドするようにしたので、ブッシング本体と計器用変流器8との間に気中の空間が形成されず、両者間での気中絶縁破壊を防ぐことができる。

【0034】

従来の形態では、ブッシングと計器用変流器との間に気中の空間が存在するため、機器全体をコンパクト化するとこの気中部の電界強度が強くなり、気中の絶縁破壊強度を超えてしまう可能性があった。また、この気中部の存在により、ブッシングの汚損などによりその絶縁破壊値も低下する可能性があった。そこで従来の形態では、耐圧性能を高めるために絶縁沿面距離をかせぐべくブッシングのヒダを長くする深ヒダ構造とする必要があり、このヒダの部分が曲げ応力やクラックの発生の起点となり、機械強度が低下して剥離やクラックを誘発し、絶縁性能の低下要因となっている。

【0035】

これに対し、本実施の形態では、計器用変流器8とブッシング本体をシリコーンゴムにより一体注形して上記気中部の空間をシリコーンゴムで埋めることにより破壊電界強度を高め、汚損の問題も解消することができ、機器の縮小化が可能となる。そのため、本実施の形態では、モールド部材4に形成する絶縁ヒダ18を従来のように深ヒダ構造とする必要がなく、従来の形態における問題点も解消される。

【0036】

また、本実施の形態では、シランカップリング剤を計器用変流器8と外部バリアシールド5にも事前に塗布し、遷移状態時にシリコーンゴムでモールドするようにしたので、シリコーンゴムとの接着性を強固にすることができる。

【0037】

また、本実施の形態は、三相一括型の構造の高電圧機器に対しても適用可能であり、この場合、三相の計器用変流器及びブッシングを一括して一体的にモールドすればよい。

【産業上の利用可能性】

【0038】

本発明は、例えばSF6ガス等を絶縁媒体として用いるガス絶縁機器(GIS,GCB)又は高圧導体をエポキシ樹脂等で一体注形した配電機器に適用されるブッシングとして有用である。

【符号の説明】

【0039】

1 導体

2,4 モールド部材

3 内部シールド

5 外周バリアシールド

6 埋金

7 金属タンク

8 計器用変流器

18 絶縁ヒダ

20 端部

25 開口部

【技術分野】

【0001】

この発明は、ブッシング及びその製造方法に関するものである。

【背景技術】

【0002】

高電圧用ガス絶縁機器は環境保護及び省スペースのために、機器の大幅なコンパクト化が必要不可欠であるが、これを実現するためには電界強度の上昇が伴うため電気絶縁用部品の絶縁耐圧性能の向上が必要となる。

【0003】

また、近年環境保護の観点から、SF6ガス等の温暖化に影響の大きいガスの使用量削減や絶縁媒体として使用される鉱油の使用量を削減する技術開発が求められており、その一環として金属と固体絶縁物を組み合わせた複合絶縁方式が着目されている。

【0004】

これらの課題に対する新しい手法として、エポキシ絶縁とシリコーンゴム絶縁を複合して適用したオーバーモールド絶縁技術がある。ここで定義するオーバーモールド絶縁とは、機械強度や絶縁特性に優れたエポキシ樹脂と成形性や耐候性に優れたシリコーンゴムを用いた複合絶縁技術である。

【0005】

従来技術では、複合絶縁碍管としてエポキシモールドされた高圧導体や、高圧導体を囲むFRP(繊維強化プラスティック)製絶縁筒の表面にヒダ付シリコーンゴムをモールドする方式が主流であったが、シリコーンゴムとの接着強度が十分でなく、接着箇所を起点とした欠陥により絶縁性能も低下する課題があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−273462号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来の複合碍管方式のブッシングやその周囲の電気絶縁用部品には、下記に示すような問題点がある。

【0008】

ブッシング部周囲に計器用変流器(以下、「CT」という。)を取り付けた構造において、全体の大きさをコンパクト化しようとすると高電圧導体とCT取付け部との絶縁距離が短くなり、気中部の電界値が耐圧値を越えてしまう可能性がある。そこで耐圧性能を高めるために絶縁沿面距離をかせぐべくブッシングのヒダを長くする深ヒダ構造とする必要がある。

【0009】

しかしながら、沿面距離を長くするために深ヒダ構造とした場合、このヒダの部分が曲げ応力やクラックの発生の起点となり、機械強度が低下して剥離やクラックを誘発し、絶縁性能の低下要因となる。

【0010】

具体例で挙げると、一般的に複合碍管方式のブッシングはエポキシ樹脂やFRPの外周にシリコーン樹脂でヒダ部を形成する方式が採用されているが、界面の接着強度が弱いと界面剥離やクラックが発生し、更に水分が浸入すればブリストラクチャーが発生する課題がある。この状態で運用されれば、高電界部分で部分放電が発生して劣化が進行し、最終的にはこの界面部を起点にして界面あるいは沿面閃絡が発生する可能性があり、従来ではその対策として沿面長をかせぐために接着部分を長尺化したり、曲げ応力に対する強度を高めるために厚肉化する必要があり、コストアップにつながる課題があった。

【0011】

この発明は、上記に鑑みてなされたもので、複合絶縁部材の接着強度を向上させてコンパクトで絶縁性能及び機械強度に優れ、更に製造コストの低減も可能なブッシング及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上述した課題を解決し、目的を達成するために、本発明に係るブッシングは、導体と、この導体と一体にモールド成形され、前記導体を覆うエポキシ樹脂により形成された第1のモールド部材と、この第1のモールド部材の表面にシランカップリング剤が塗布された後、前記導体を覆う前記第1のモールド部材と一体にモールド成形され、前記第1のモールド部材を覆うとともに主剤及び硬化剤からなる二液性の付加型液状シリコーンゴムにより形成された第2のモールド部材と、を備えることを特徴とする。

【発明の効果】

【0013】

この発明によれば、複合絶縁部材の接着強度を向上させてコンパクトで絶縁性能及び機械強度に優れ、更に製造コストの低減も可能なブッシングを提供することができる、という効果を奏する。

【図面の簡単な説明】

【0014】

【図1】図1は、実施の形態に係るブッシングの縦断面図である。

【図2】図2は、図1のA−A線による断面図である。

【図3】図3は、シランカップリング剤の反応過程について示した図である。

【発明を実施するための形態】

【0015】

以下に、本発明に係るブッシング及びその製造方法の実施の形態を図面に基づいて詳細に説明する。なお、この実施の形態によりこの発明が限定されるものではない。

【0016】

実施の形態.

図1は、本実施の形態に係るブッシングの縦断面図、図2は、図1のA−A線による断面図である。

【0017】

図1及び図2において、金属タンク7は例えばガス絶縁機器である電気機器の容器であり、内部に例えばSF6ガス等の絶縁性ガスが充填されている。金属タンク7は、例えば筒状の形状をしている。本実施の形態に係るブッシングは、金属タンク7に設けられた開口に装着されており、例えば筒状の導体1と、この導体1の外周を被覆し導体1と一体にモールド成形された例えばエポキシ樹脂からなるモールド部材2と、導体1とともにモールド部材2により一体にモールド成形されてモールド部材2の内部に埋め込まれた電界緩和用の内部シールド3と、モールド部材2のうち導体1の金属タンク7側の端部20を被覆する部分の外周の少なくとも一部を覆う電界緩和用の外周バリアシールド5と、モールド部材2の内部に埋め込まれ、外周バリアシールド5をモールド部材2に固定する埋金6と、導体1の周囲に環状に配置され、導体1に流れる電流を計測する計器用変流器(CT)8と、モールド部材2と計器用変流器8を一体にモールド成形する例えばシリコーンゴムからなるモールド部材4と、を備えている。

【0018】

導体1の一端部である端部20は例えば環状であり、開口部25を有している。この端部20には、開口部25を介して、ガス絶縁機器の高圧母線部が接続される。なお、図示例では母線部は接続されていない状態である。また、導体1の他端部は例えば外部接続電線(図示せず)と接続される。一次モールドとしてのモールド部材2は、導体1の本体の外周に加えて端部25の外周も覆っている。モールド部材2は、導体1の本体を覆っている部分についてはその形状は例えば筒状形状である。また、導体1の端部20を覆っている部分についてはその外形は例えば平面視で略矩形形状である(図2)。

【0019】

内部シールド3は、導体1の軸線と同軸的な筒状の形状であり、導体1の本体と端部20との接続箇所周辺を覆っている。内部シールド3は、ブッシングの装着箇所における金属タンク7の角部付近の電界集中を緩和する効果がある。外部バリアシールド5は、平面視で例えば略コの字形にモールド2の金属タンク7側の外周を覆っている。外部バリアシールド5は、ブッシングの装着箇所における金属タンク7の角部付近の電界集中を緩和する効果がある。なお、内部シールド3及び外部バリアシールド5のいずれか一方又は双方を設けない構成も可能である。

【0020】

二次モールドとしてのモールド部材4は、モールド部材2と計器用変流器8を一体に覆っている。モールド部材4のうち導体1の本体を覆う部分の外皮には絶縁ヒダ18が形成されている。また、モールド部材4のうち端部20を覆う部分は外部バリアシールド5も含めてモールド部材2を外側から覆っている。端部20は、当該端部20を覆うモールド部材4とともに金属タンク7の開口に装着されている。

【0021】

次に、本実施の形態に係るブッシングの製造方法、特に、シリコーンゴムからなるモールド部材4のモールド成形処理について説明する。

【0022】

まず、一次モールド金型(図示せず)を用いて、導体1の周囲にエポキシ樹脂からなるモールド部材2をモールドする。このモールド成形処理については従来と同様である。

【0023】

次に、二次モールドについて説明する。モールド部材4の材料であるシリコーンゴムは、例えば、主剤及び硬化剤の二液性のLSR(リキッド・シリコーン・ラバー:液状シリコーンゴム)付加反応硬化タイプとすることができる。ここで、二液性とは、主剤及び硬化剤を使用直前に混合して用いるシリコーンゴムをいう。付加型の液状シリコーンゴムを用いることにより、シリコーンゴムの硬化反応において副生物の生成が抑制されるため、ブッシングの特性を所望のものとすることができる。

【0024】

また、本実施の形態では、液状シリコーンゴムは、室温での粘度が例えば30,000mPa・s程度であり、注入時の粘度は例えば70〜80℃の範囲において1,000〜3,000mPa・sのものが使用されている。液状シリコーンゴムの上記温度範囲における粘度が1,000mPa・s未満の場合は、モールド部材4の接着が十分でない傾向があり、上記粘度が3,000mPa・sを超える場合は、液状シリコーンゴムの注入時にボイドが生ずる可能性がある。

【0025】

二次モールド成形工程においては、まず、エポキシ樹脂からなるモールド部材2と外部バリアシールド5と計器用変流器8等からなる内部要素の表面にシランカップリング剤を塗布した後、気中にて遷移状態になるまで放置する。なお、図3は、シランカップリング剤の反応過程について示した図である。図3(a)では、シランカップリング剤の加水分解により、シラノールとアルコールが生成される反応を示している。図3(b)では、シラノール同士が縮重合してシロキサン結合(Si−O−Si)となり、更に、シランカップリング剤分子に存在するOH基と、例えば計器用変流器8である被着体の表面に存在するOH基とが水素結合された状態(この状態を遷移状態という。)となる。なお、シランカップリング剤が遷移状態となるには、通常、内部要素に塗布後、1〜16時間程度、室温で放置すればよい。

【0026】

シランカップリング剤塗布後、遷移状態になるまで放置された上記内部要素は、次に予熱される。予熱の温度は例えば70〜80℃である。このような予熱により、図3(c)に示すように、脱水反応が起こり、被着体の表面とシランカップリング剤分子との間に共有結合が形成され、両者は強固に接着される。

【0027】

続いて、例えば70〜80℃で予熱された二次モールド金型(図示せず)に内部要素を組込み、二液性の付加型液状シリコーンゴムを70〜80℃で注入し硬化させる。これにより、図3(c)に示すように、シランカップリング剤分子のR’とシリコーンゴム(有機基材)との間が強固に接着され、よってシリコーンゴムと被着体とが強固に接着される。なお、R’は、液状シリコーンゴムと反応し得る構造であれば特に限定されるものではなく、例えば−O−Si(CH3)2−CH=CH2などである。このように、シリコーンゴムにより二次モールドを行い、モールド部材4で内部要素を被覆することにより、電気絶縁用部品であるブッシングが製造される。

【0028】

シリコーンゴムとエポキシ樹脂の一体注形では、機械的及び電気的弱点部となる界面部の接着強度が課題であるが、本実施の形態では、シランカップリング剤をエポキシ樹脂に事前に塗布し、遷移状態時にシリコーンゴムでモールドすることによりエポキシ樹脂とシリコーンゴムの接着性を強固にすることができる。これにより界面での剥離を防止でき、界面及び沿面閃絡の発生も防止できる。

【0029】

また、シリコーンゴムは低温で硬化するため、モールド作業が容易で、導体1と一体モールドしたエポキシ樹脂からなるモールド部材2を高温加熱する必要がないので、膨張係数の差から生じる予熱、硬化、冷却時の残量応力の発生を抑制できる。

【0030】

また、シリコーンゴムは注入時に低粘度で注入されるため、部分放電発生の要因となり得るボイドの発生が抑制され、微小ギャップにも確実に充填可能である。

【0031】

これにより絶縁性能が向上し、電界強度を増すことができるため、ブッシング部をよりコンパクト化できるとともに、例えば図1中の内部シールド3を省略することもでき、よって部品点数を減らして簡素化できるためコストダウンすることができる。

【0032】

また、本実施の形態では、エポキシ注形された導体1の端部20も含めてモールド部材2の全体をシリコーンゴムで一体注形している。エポキシ樹脂部が気中に暴露されると紫外線や湿度により表面が劣化するが、外側を耐候性に優れたシリコーンゴムでモールドすることで、エポキシ樹脂の劣化を低減し、屋外用としても適した構造とすることができる。このように、本実施の形態では、モールド部材2の外表面の全体がシリコーンゴムで被覆されているが、モールド部材2の一部(例えば端部22)をシリコーンゴムで被覆しない構成も可能である。

【0033】

また、本実施の形態では、更に、シリコーンゴムからなるモールド部材4によりブッシング本体(モールド部材2で被覆された導体1)と計器用変流器8を一体でオーバーモールドするようにしたので、ブッシング本体と計器用変流器8との間に気中の空間が形成されず、両者間での気中絶縁破壊を防ぐことができる。

【0034】

従来の形態では、ブッシングと計器用変流器との間に気中の空間が存在するため、機器全体をコンパクト化するとこの気中部の電界強度が強くなり、気中の絶縁破壊強度を超えてしまう可能性があった。また、この気中部の存在により、ブッシングの汚損などによりその絶縁破壊値も低下する可能性があった。そこで従来の形態では、耐圧性能を高めるために絶縁沿面距離をかせぐべくブッシングのヒダを長くする深ヒダ構造とする必要があり、このヒダの部分が曲げ応力やクラックの発生の起点となり、機械強度が低下して剥離やクラックを誘発し、絶縁性能の低下要因となっている。

【0035】

これに対し、本実施の形態では、計器用変流器8とブッシング本体をシリコーンゴムにより一体注形して上記気中部の空間をシリコーンゴムで埋めることにより破壊電界強度を高め、汚損の問題も解消することができ、機器の縮小化が可能となる。そのため、本実施の形態では、モールド部材4に形成する絶縁ヒダ18を従来のように深ヒダ構造とする必要がなく、従来の形態における問題点も解消される。

【0036】

また、本実施の形態では、シランカップリング剤を計器用変流器8と外部バリアシールド5にも事前に塗布し、遷移状態時にシリコーンゴムでモールドするようにしたので、シリコーンゴムとの接着性を強固にすることができる。

【0037】

また、本実施の形態は、三相一括型の構造の高電圧機器に対しても適用可能であり、この場合、三相の計器用変流器及びブッシングを一括して一体的にモールドすればよい。

【産業上の利用可能性】

【0038】

本発明は、例えばSF6ガス等を絶縁媒体として用いるガス絶縁機器(GIS,GCB)又は高圧導体をエポキシ樹脂等で一体注形した配電機器に適用されるブッシングとして有用である。

【符号の説明】

【0039】

1 導体

2,4 モールド部材

3 内部シールド

5 外周バリアシールド

6 埋金

7 金属タンク

8 計器用変流器

18 絶縁ヒダ

20 端部

25 開口部

【特許請求の範囲】

【請求項1】

導体と、

この導体と一体にモールド成形され、前記導体を覆うエポキシ樹脂により形成された第1のモールド部材と、

この第1のモールド部材の表面にシランカップリング剤が塗布された後、前記導体を覆う前記第1のモールド部材と一体にモールド成形され、前記第1のモールド部材を覆うとともに主剤及び硬化剤からなる二液性の付加型液状シリコーンゴムにより形成された第2のモールド部材と、

を備えることを特徴とするブッシング。

【請求項2】

前記導体の一端部はガス絶縁機器の母線部が接続可能な環状形状であり、

当該一端部の外周は、前記第1及び第2のモールド部材により覆われていることを特徴とする請求項1に記載のブッシング。

【請求項3】

前記導体の周方向に環状に配置された計器用変流器を備え、

前記第1のモールド部材で覆われた前記導体と前記計器用変流器とが前記第2のモールド部材により一体にモールド成形されていることを特徴とする請求項1又は2に記載のブッシング。

【請求項4】

前記計器用変流器の表面にもシランカップリング剤が塗布された後、前記第1のモールド部材で覆われた前記導体と前記計器用変流器とが前記第2のモールド部材により一体にモールド成形されていることを特徴とする請求項3に記載のブッシング。

【請求項5】

前記計器用変流器と前記導体との間には前記第1のモールド部材と前記第2のモールド部材が埋設されていることを特徴とする請求項3または4に記載のブッシング。

【請求項6】

前記第1のモールド部材の外表面の全体が前記第2のモールド部材で覆われていることを特徴とする請求項1〜4のいずれか1項に記載のブッシング。

【請求項7】

前記二液性の付加型液状シリコーンゴムは、70〜80℃の範囲における粘度が1,000〜3,000mPa・sであり、

前記第2のモールド部材は、モールド成形時に、70〜80℃の温度範囲の前記二液性の付加型液状シリコーンゴムを金型に注入することにより形成されたものであることを特徴とする請求項1〜6のいずれか1項に記載のブッシング。

【請求項8】

導体の周囲にエポキシ樹脂からなる第1のモールド部材をモールド成形する工程と、

前記第1のモールド部材の表面にシランカップリング剤を塗布する工程と、

前記シランカップリング剤が遷移状態となるまで前記第1のモールド部材で覆われた前記導体を所定時間放置する工程と、

前記所定時間経過後、前記第1のモールド部材で覆われた前記導体を70〜80℃の温度範囲で予熱する工程と、

この予熱後、70〜80℃の温度範囲で予熱された金型内に前記第1のモールド部材で覆われた前記導体を配置し、70〜80℃の温度範囲で主剤及び硬化剤からなる二液性の付加型液状シリコーンゴムを注入することによりシリコーンゴムからなる第2のモールド部材をモールド成形する工程と、

を含むことを特徴とするブッシングの製造方法。

【請求項9】

前記第2のモールド部材をモールド成形する工程では、前記金型内に前記第1のモールド部材で覆われた前記導体と計器用変流器を配置し、前記二液性の付加型液状シリコーンゴムを注入することにより、前記第1のモールド部材で覆われた前記導体と前記計器用変流器を一体に覆うシリコーンゴムからなる前記第2のモールド部材をモールド成形することを特徴とする請求項8に記載のブッシングの製造方法。

【請求項1】

導体と、

この導体と一体にモールド成形され、前記導体を覆うエポキシ樹脂により形成された第1のモールド部材と、

この第1のモールド部材の表面にシランカップリング剤が塗布された後、前記導体を覆う前記第1のモールド部材と一体にモールド成形され、前記第1のモールド部材を覆うとともに主剤及び硬化剤からなる二液性の付加型液状シリコーンゴムにより形成された第2のモールド部材と、

を備えることを特徴とするブッシング。

【請求項2】

前記導体の一端部はガス絶縁機器の母線部が接続可能な環状形状であり、

当該一端部の外周は、前記第1及び第2のモールド部材により覆われていることを特徴とする請求項1に記載のブッシング。

【請求項3】

前記導体の周方向に環状に配置された計器用変流器を備え、

前記第1のモールド部材で覆われた前記導体と前記計器用変流器とが前記第2のモールド部材により一体にモールド成形されていることを特徴とする請求項1又は2に記載のブッシング。

【請求項4】

前記計器用変流器の表面にもシランカップリング剤が塗布された後、前記第1のモールド部材で覆われた前記導体と前記計器用変流器とが前記第2のモールド部材により一体にモールド成形されていることを特徴とする請求項3に記載のブッシング。

【請求項5】

前記計器用変流器と前記導体との間には前記第1のモールド部材と前記第2のモールド部材が埋設されていることを特徴とする請求項3または4に記載のブッシング。

【請求項6】

前記第1のモールド部材の外表面の全体が前記第2のモールド部材で覆われていることを特徴とする請求項1〜4のいずれか1項に記載のブッシング。

【請求項7】

前記二液性の付加型液状シリコーンゴムは、70〜80℃の範囲における粘度が1,000〜3,000mPa・sであり、

前記第2のモールド部材は、モールド成形時に、70〜80℃の温度範囲の前記二液性の付加型液状シリコーンゴムを金型に注入することにより形成されたものであることを特徴とする請求項1〜6のいずれか1項に記載のブッシング。

【請求項8】

導体の周囲にエポキシ樹脂からなる第1のモールド部材をモールド成形する工程と、

前記第1のモールド部材の表面にシランカップリング剤を塗布する工程と、

前記シランカップリング剤が遷移状態となるまで前記第1のモールド部材で覆われた前記導体を所定時間放置する工程と、

前記所定時間経過後、前記第1のモールド部材で覆われた前記導体を70〜80℃の温度範囲で予熱する工程と、

この予熱後、70〜80℃の温度範囲で予熱された金型内に前記第1のモールド部材で覆われた前記導体を配置し、70〜80℃の温度範囲で主剤及び硬化剤からなる二液性の付加型液状シリコーンゴムを注入することによりシリコーンゴムからなる第2のモールド部材をモールド成形する工程と、

を含むことを特徴とするブッシングの製造方法。

【請求項9】

前記第2のモールド部材をモールド成形する工程では、前記金型内に前記第1のモールド部材で覆われた前記導体と計器用変流器を配置し、前記二液性の付加型液状シリコーンゴムを注入することにより、前記第1のモールド部材で覆われた前記導体と前記計器用変流器を一体に覆うシリコーンゴムからなる前記第2のモールド部材をモールド成形することを特徴とする請求項8に記載のブッシングの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−204090(P2012−204090A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−66542(P2011−66542)

【出願日】平成23年3月24日(2011.3.24)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月24日(2011.3.24)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]