ブラスめっき鋼線の製造方法およびブラスめっき鋼線

【課題】ブラスめっき鋼線の品質を向上しつつ、製造プロセスにおける省エネルギー化を両立したブラスめっき素鋼線の製造方法およびそれにより得られたブラスめっき高炭素鋼線を提供する。

【解決手段】鋼線にブラスめっきを施すめっき工程と、得られたブラスめっき鋼線に最終伸線を施す最終伸線工程と、を含むブラスめっき鋼線の製造方法である。最終伸線工程前にブラスめっき鋼線材の表面の酸化亜鉛量を50mg/m2未満にする酸化亜鉛除去工程を有する。

【解決手段】鋼線にブラスめっきを施すめっき工程と、得られたブラスめっき鋼線に最終伸線を施す最終伸線工程と、を含むブラスめっき鋼線の製造方法である。最終伸線工程前にブラスめっき鋼線材の表面の酸化亜鉛量を50mg/m2未満にする酸化亜鉛除去工程を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ブラスめっき鋼線の製造方法(以下、単に「製造方法」とも称する)およびブラスめっき鋼線に関し、詳しくは、ブラスめっき鋼線の品質の向上と製造プロセスにおける省エネルギー化とを両立したブラスめっき鋼線の製造方法およびそれにより得られたブラスめっき鋼線に関する。

【背景技術】

【0002】

タイヤ用補強材のスチールコードを代表とするブラスめっき鋼線の製造過程は、主に乾式伸線による前段伸線を行い、その後にパテンティング熱処理によりパーライト鉄鋼組織の作り込みを行い、続いて鋼線材の表面にブラスめっきを施し最終伸線工程である湿式伸線に供する。ブラスめっきの手段として、銅めっき層の上に亜鉛めっきを行い、その後熱拡散によりブラスめっき層を生成する熱拡散めっき法が一般的に採用されている。

【0003】

ブラスめっき鋼線の製造方法の改良に関する技術としては、たとえば特許文献1を挙げることができる。特許文献1は、ブラスめっきビードワイヤの製造方法に関するものであり、鋼線に対して銅および亜鉛を順次めっきした後、熱処理を施し、伸線加工歪を是正する熱処理を鋼線に施すと共に、鋼線上にめっき処理した銅および亜鉛の熱拡散を同時に進行させ、その後、無機酸による酸洗処理を行うものである。これによれば、機械的性質を損なうことなく、ゴムとの接着性が改善されたブラスめっきビードワイヤを得ることができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2872682号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

タイヤ用補強材としてはビードワイヤ以外にもスチールコードが多く使用されている。近年、タイヤの高性能化が進み、ビードワイヤ以外のスチールコード用のブラスめっき鋼線の品質の向上が望まれている。また、スチールコード用ブラスめっき鋼線の製造プロセスにおける省エネルギー化や、製造設備のメンテナンス等も重要な課題となっている。

【0006】

そこで、本発明の目的は、ブラスめっき鋼線の品質の向上と製造プロセスにおける省エネルギー化とを両立したブラスめっき鋼線の製造方法およびそれにより得られたブラスめっき鋼線を提供することにある。

【課題を解決するための手段】

【0007】

本発明者は、上記課題を解消するためにブラスめっき鋼線の製造方法について鋭意検討した結果、以下の知見を得た。すなわち、めっき処理後の熱処理により、鋼線の表面に生成した酸化亜鉛によって最終伸線工程での潤滑性が損なわれ、その結果、引き抜き力の増大による消費電力のロスが生じる。また、ブラスめっき鋼線の表面の酸化亜鉛により潤滑性が損なわれることにより、ブラスめっき鋼線とダイとの摩擦が増大し、ブラスめっき鋼線の品質が低下することになる。さらに、ダイの寿命が短命化するといった弊害も生じることになる。

【0008】

本発明者は、上記知見に基づいてさらに鋭意検討した結果、ブラスめっき鋼線の最終伸線工程前にブラスめっき鋼線の表面上の酸化亜鉛を除去することにより上記課題を解消できることを見出し、本発明を完成するに至った。

【0009】

すなわち、本発明のブラスめっき鋼線の製造方法は、鋼線材にブラスめっきを施すめっき工程と、得られたブラスめっき鋼線材に最終伸線を施す最終伸線工程と、を含むブラスめっき鋼線の製造方法において、

前記最終伸線工程前に前記ブラスめっき鋼線材の表面の酸化亜鉛量を50mg/m2未満にする酸化亜鉛除去工程を有することを特徴とするものである。

ものである。

【0010】

本発明の製造方法おいては、前記めっき工程は、銅および亜鉛を順次めっきし、その後に熱処理を行う工程を含むことが好ましい。また、本発明の製造方法においては、前記酸化亜鉛除去工程における酸化亜鉛除去は酸洗処理により行うことが好ましい。さらに、本発明の製造方法においては、前記酸洗浄に用いる洗浄液はリン酸溶液であることが好ましい。さらにまた、本発明の製造方法においては、前記リン酸溶液の濃度と酸処理時間が、下記式、

リン酸濃度(g/L)×処理時間(s)>5.0(g/L・s)

で表される関係を満足することが好ましい。また、本発明の製造方法においては、前記ブラスめっき鋼線の表面の酸化亜鉛量は10以上50mg/m2未満であることが好ましい。さらに、本発明の製造方法においては、前記ブラスめっき鋼線の線径は0.6mm以下であることが好ましい。さらにまた、本発明の製造方法においては、前記ブラスめっき鋼線の表面のブラスめっき層の厚みは20μm以下であることが好ましい。また、本発明の製造方法においては、前記最終伸線は湿式伸線であることが好ましい。

【0011】

本発明のブラスめっき鋼線は、本発明のブラスめっき鋼線の製造方法により製造されたことを特徴とするものである。

【発明の効果】

【0012】

本発明によれば、ブラスめっき鋼線の品質の向上と製造プロセスにおける省エネルギー化とを両立したブラスめっき鋼線の製造方法およびそれにより得られたブラスめっき鋼線を提供することができる。

【図面の簡単な説明】

【0013】

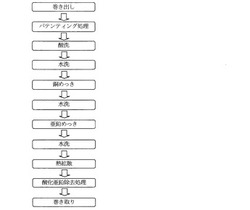

【図1】本発明の製造方法の一好適な実施の形態のフローチャートである。

【図2】実施例1および従来例に係るブラスめっき鋼線材の湿式伸線時における伸線速度とダイス抗力の関係を示したグラフである。

【発明を実施するための形態】

【0014】

以下、本発明のブラスめっき鋼線の製造方法について、図面を用いて詳細に説明する。

本発明のブラスめっき鋼線の製造方法は、鋼線材にブラスめっきを施すめっき工程と、得られたブラスめっき鋼線に最終伸線を施す最終伸線工程と、を含む。図1は、本発明の一好適な実施の形態のフローチャートである。図示例においては、まず、巻き出された鋼線材はパテンティング処理が施され、次いで酸洗および水洗を経て、銅めっき処理がなされている。その後、水洗、亜鉛めっき処理、水洗工程を経て、鋼線材の表面に銅および亜鉛が順次めっきされる。そしてその後、熱拡散処理により銅めっきおよび亜鉛めっきが合金化されブラスめっきとなる。

【0015】

本発明の製造方法においては、最終伸線工程前(図1では熱拡散処理直後)にブラスめっき鋼線材の表面の酸化亜鉛量を50mg/m2未満、具体的には10以上50mg/m2未満にする酸化亜鉛除去工程を設けることが重要である。これにより、ブラスめっき鋼線の表面上の酸化亜鉛が除去され、伸線電力を減らすことができ、省エネルギー化を図ることができる。また、引抜き力を低下させることにより、工具負担が減り、摩耗低減およびダイ等の工具の寿命が改善される。すなわち、ダイ内面の摩耗状態が改善され、酸化亜鉛除去処理が施されたブラスめっき鋼線を使用したダイのめっき凝着、縦キズ、リング摩耗が抑制される。さらに、酸化亜鉛除去処理がなされていないブラスめっき鋼線は、伸線加工の際の線速が増加するに従い引抜き力が増大する傾向が見られるが、伸線加工の前に酸化亜鉛除去処理が施されたブラスめっき鋼線においては、引抜き力には速度依存性が見られない。そのため、ブラスめっき鋼線材とダイとの摩擦によるブラスめっき鋼線の品質の低下を抑制することができる。なお、ブラスめっき鋼線の表面上の酸化亜鉛量が50mg/m2を超えると酸化亜鉛により潤滑被膜の形成が阻害されてしまう。下限の10mg/m2は、ブラスめっき表面の再酸化による不可避の酸化亜鉛量である。

【0016】

本発明の製造方法においては、最終伸線前の酸化亜鉛除去工程における酸化亜鉛除去手段については特に制限はないが、酸洗処理により行われることが好ましい。また、酸洗処理に用いられる酸についても特に制限はないが、リン酸を用いることが好ましい。塩酸は塩化水素が製造工程の雰囲気に混入し鋼線を腐食して接着力や機械的性質の低下を招くことがあり、また、塩化水素の逸散防止管理が必要となる。硫酸を使用する場合、微量の残留した硫酸により水素脆化を招き疲労性が低下するので酸洗後の酸除去を充分に行える水洗設備を必要とする。このような見地から、好ましい無機酸はリン酸であり、リン酸は雰囲気中に逸散することもなく、水素脆化も招くこともなく、水洗後の鋼線に例え残存していてもリン酸塩となり接着に対し影響を及ぼさないという利点がある。

【0017】

本発明の製造方法において、酸化亜鉛除去手段としてリン酸を用いた酸洗を採用する場合には、リン酸の濃度および洗浄時間については特に制限はないが、リン酸の濃度および酸洗処理時間が、下記関係式、

リン酸濃度(g/L)×処理時間(s)>5.0(g/L・s)

を満足することが好ましい。上記関係式を満足することにより、ブラスめっき鋼線上の酸化亜鉛の量を十分に低下させることができる。

【0018】

本発明の製造方法においては、鋼線材上にブラスめっきを施す手段としては特に制限はなく、図1に示すように銅および亜鉛を順次めっきし、その後に熱拡散処理を行うことによりブラスめっき層を形成してもよく、銅と亜鉛を同時にめっきすることによりブラスめっき層を形成してもよい。また、本発明の製造方法においては、最終伸線工程における伸線方法は乾式伸線でも湿式伸線でもよいが、スチールコード用として用いる場合、ブラスめっき鋼線は最終伸線後のフィラメント径は0.6mm以下であるため、湿式伸線を採用することが好ましい。また、最終伸戦後のブラスめっき層の厚みは、通常のブラスめっき鋼線と同様であり、20μm未満であることが好ましい。

【0019】

本発明のブラスめっき鋼線の製造方法に用いる鋼線材としては、通常、スチールコード用として用いられている鋼線材であればよく、その径や材質等については、公知のものであればいずれも使用可能であるが、鋼線材としては炭素含有量0.70質量%以上の高炭素鋼線が好適である。なお、伸線工程についても、鋼線材の伸線工程において通常使用される伸線機を用いて、常法に従い伸線加工を行うものであれば、伸線条件等に特に制限はない。

【0020】

次に、本発明のブラスめっき鋼線について説明する。

本発明のブラスめっき鋼線は、上記本発明の製造方法により得られたものである。本発明のブラスめっき鋼線は、スチールコードに好適に用いることができる。また、本発明のブラスめっき鋼線は、タイヤの補強材に好適であり、本発明のブラスめっき鋼線をモノフィラメントコードとして、または、複数本撚り合せて撚りコードとして用いてもよい。

【実施例】

【0021】

以下、本発明の製造方法について、実施例を用いてより詳細に説明する。

<実施例1〜9および比較例1〜3>

線径1.86mm、炭素含有量0.82質量%の高炭素鋼線材を乾式伸線に供して、線径0.36mmまで伸線した。次いで、得られた高炭素鋼線材について銅めっきおよび亜鉛めっきを順次施し、熱拡散処理によりブラスめっき高炭素鋼線材を得た。得られたブラスめっき高炭素鋼線材に対して、下記表1に示す条件でリン酸による酸洗処理を施した。酸洗処理後のブラスめっき鋼線材の表面上に残存する酸化亜鉛の量を同表に併記する。

【0022】

<従来例>

リン酸による酸洗処理をしなかったこと以外は、実施例1と同様の手法でブラスめっき鋼線材の表面上に残存する酸化亜鉛の量を求めた。結果を表1に併記する。

【0023】

<ダイの寿命および伸線電力の評価>

酸洗処理後のブラスめっき鋼線材を湿式伸線に供し、湿式伸線機の最初のダイの寿命、および湿式伸線に要した電力の低減率を、従来例を基準とした指数にて評価した。得られた結果を同表に併記する。なお、同表中の判定の項目は、ダイの寿命が300以上であり、電力低減率が5以上の場合を◎、ダイの寿命が200以上300未満、電力低減率が3以上5未満の場合を○、ダイの寿命が100以上200未満、電力低減率が1以上2未満の場合を△、改善効果がない場合(酸洗処理を施さない場合)を×とした。

【0024】

<ダイス抗力>

実施例1および従来例に係るブラスめっき鋼線材の湿式伸線時における伸線速度とダイス抗力の関係を図2に示す。ダイス抗力の測定は、実機にセンサーを設置し、全ダイスのうち伸線工程の最上流部のダイスから3個目のダイスまでのダイス抗力を測定し、得られた数値の平均値をダイス抗力とした。

【0025】

【表1】

【0026】

表1より本発明の製造方法によれば、ダイの寿命が向上していることがわかる。これは、ブラスめっき鋼線に対する品質の低下を押さえることができていることを意味している。また、伸線加工に要する電力の消費量を抑えることができていることがわかる。さらに、図2より、引き抜き力には速度依存性がないことがわかる。

【技術分野】

【0001】

本発明は、ブラスめっき鋼線の製造方法(以下、単に「製造方法」とも称する)およびブラスめっき鋼線に関し、詳しくは、ブラスめっき鋼線の品質の向上と製造プロセスにおける省エネルギー化とを両立したブラスめっき鋼線の製造方法およびそれにより得られたブラスめっき鋼線に関する。

【背景技術】

【0002】

タイヤ用補強材のスチールコードを代表とするブラスめっき鋼線の製造過程は、主に乾式伸線による前段伸線を行い、その後にパテンティング熱処理によりパーライト鉄鋼組織の作り込みを行い、続いて鋼線材の表面にブラスめっきを施し最終伸線工程である湿式伸線に供する。ブラスめっきの手段として、銅めっき層の上に亜鉛めっきを行い、その後熱拡散によりブラスめっき層を生成する熱拡散めっき法が一般的に採用されている。

【0003】

ブラスめっき鋼線の製造方法の改良に関する技術としては、たとえば特許文献1を挙げることができる。特許文献1は、ブラスめっきビードワイヤの製造方法に関するものであり、鋼線に対して銅および亜鉛を順次めっきした後、熱処理を施し、伸線加工歪を是正する熱処理を鋼線に施すと共に、鋼線上にめっき処理した銅および亜鉛の熱拡散を同時に進行させ、その後、無機酸による酸洗処理を行うものである。これによれば、機械的性質を損なうことなく、ゴムとの接着性が改善されたブラスめっきビードワイヤを得ることができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2872682号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

タイヤ用補強材としてはビードワイヤ以外にもスチールコードが多く使用されている。近年、タイヤの高性能化が進み、ビードワイヤ以外のスチールコード用のブラスめっき鋼線の品質の向上が望まれている。また、スチールコード用ブラスめっき鋼線の製造プロセスにおける省エネルギー化や、製造設備のメンテナンス等も重要な課題となっている。

【0006】

そこで、本発明の目的は、ブラスめっき鋼線の品質の向上と製造プロセスにおける省エネルギー化とを両立したブラスめっき鋼線の製造方法およびそれにより得られたブラスめっき鋼線を提供することにある。

【課題を解決するための手段】

【0007】

本発明者は、上記課題を解消するためにブラスめっき鋼線の製造方法について鋭意検討した結果、以下の知見を得た。すなわち、めっき処理後の熱処理により、鋼線の表面に生成した酸化亜鉛によって最終伸線工程での潤滑性が損なわれ、その結果、引き抜き力の増大による消費電力のロスが生じる。また、ブラスめっき鋼線の表面の酸化亜鉛により潤滑性が損なわれることにより、ブラスめっき鋼線とダイとの摩擦が増大し、ブラスめっき鋼線の品質が低下することになる。さらに、ダイの寿命が短命化するといった弊害も生じることになる。

【0008】

本発明者は、上記知見に基づいてさらに鋭意検討した結果、ブラスめっき鋼線の最終伸線工程前にブラスめっき鋼線の表面上の酸化亜鉛を除去することにより上記課題を解消できることを見出し、本発明を完成するに至った。

【0009】

すなわち、本発明のブラスめっき鋼線の製造方法は、鋼線材にブラスめっきを施すめっき工程と、得られたブラスめっき鋼線材に最終伸線を施す最終伸線工程と、を含むブラスめっき鋼線の製造方法において、

前記最終伸線工程前に前記ブラスめっき鋼線材の表面の酸化亜鉛量を50mg/m2未満にする酸化亜鉛除去工程を有することを特徴とするものである。

ものである。

【0010】

本発明の製造方法おいては、前記めっき工程は、銅および亜鉛を順次めっきし、その後に熱処理を行う工程を含むことが好ましい。また、本発明の製造方法においては、前記酸化亜鉛除去工程における酸化亜鉛除去は酸洗処理により行うことが好ましい。さらに、本発明の製造方法においては、前記酸洗浄に用いる洗浄液はリン酸溶液であることが好ましい。さらにまた、本発明の製造方法においては、前記リン酸溶液の濃度と酸処理時間が、下記式、

リン酸濃度(g/L)×処理時間(s)>5.0(g/L・s)

で表される関係を満足することが好ましい。また、本発明の製造方法においては、前記ブラスめっき鋼線の表面の酸化亜鉛量は10以上50mg/m2未満であることが好ましい。さらに、本発明の製造方法においては、前記ブラスめっき鋼線の線径は0.6mm以下であることが好ましい。さらにまた、本発明の製造方法においては、前記ブラスめっき鋼線の表面のブラスめっき層の厚みは20μm以下であることが好ましい。また、本発明の製造方法においては、前記最終伸線は湿式伸線であることが好ましい。

【0011】

本発明のブラスめっき鋼線は、本発明のブラスめっき鋼線の製造方法により製造されたことを特徴とするものである。

【発明の効果】

【0012】

本発明によれば、ブラスめっき鋼線の品質の向上と製造プロセスにおける省エネルギー化とを両立したブラスめっき鋼線の製造方法およびそれにより得られたブラスめっき鋼線を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の製造方法の一好適な実施の形態のフローチャートである。

【図2】実施例1および従来例に係るブラスめっき鋼線材の湿式伸線時における伸線速度とダイス抗力の関係を示したグラフである。

【発明を実施するための形態】

【0014】

以下、本発明のブラスめっき鋼線の製造方法について、図面を用いて詳細に説明する。

本発明のブラスめっき鋼線の製造方法は、鋼線材にブラスめっきを施すめっき工程と、得られたブラスめっき鋼線に最終伸線を施す最終伸線工程と、を含む。図1は、本発明の一好適な実施の形態のフローチャートである。図示例においては、まず、巻き出された鋼線材はパテンティング処理が施され、次いで酸洗および水洗を経て、銅めっき処理がなされている。その後、水洗、亜鉛めっき処理、水洗工程を経て、鋼線材の表面に銅および亜鉛が順次めっきされる。そしてその後、熱拡散処理により銅めっきおよび亜鉛めっきが合金化されブラスめっきとなる。

【0015】

本発明の製造方法においては、最終伸線工程前(図1では熱拡散処理直後)にブラスめっき鋼線材の表面の酸化亜鉛量を50mg/m2未満、具体的には10以上50mg/m2未満にする酸化亜鉛除去工程を設けることが重要である。これにより、ブラスめっき鋼線の表面上の酸化亜鉛が除去され、伸線電力を減らすことができ、省エネルギー化を図ることができる。また、引抜き力を低下させることにより、工具負担が減り、摩耗低減およびダイ等の工具の寿命が改善される。すなわち、ダイ内面の摩耗状態が改善され、酸化亜鉛除去処理が施されたブラスめっき鋼線を使用したダイのめっき凝着、縦キズ、リング摩耗が抑制される。さらに、酸化亜鉛除去処理がなされていないブラスめっき鋼線は、伸線加工の際の線速が増加するに従い引抜き力が増大する傾向が見られるが、伸線加工の前に酸化亜鉛除去処理が施されたブラスめっき鋼線においては、引抜き力には速度依存性が見られない。そのため、ブラスめっき鋼線材とダイとの摩擦によるブラスめっき鋼線の品質の低下を抑制することができる。なお、ブラスめっき鋼線の表面上の酸化亜鉛量が50mg/m2を超えると酸化亜鉛により潤滑被膜の形成が阻害されてしまう。下限の10mg/m2は、ブラスめっき表面の再酸化による不可避の酸化亜鉛量である。

【0016】

本発明の製造方法においては、最終伸線前の酸化亜鉛除去工程における酸化亜鉛除去手段については特に制限はないが、酸洗処理により行われることが好ましい。また、酸洗処理に用いられる酸についても特に制限はないが、リン酸を用いることが好ましい。塩酸は塩化水素が製造工程の雰囲気に混入し鋼線を腐食して接着力や機械的性質の低下を招くことがあり、また、塩化水素の逸散防止管理が必要となる。硫酸を使用する場合、微量の残留した硫酸により水素脆化を招き疲労性が低下するので酸洗後の酸除去を充分に行える水洗設備を必要とする。このような見地から、好ましい無機酸はリン酸であり、リン酸は雰囲気中に逸散することもなく、水素脆化も招くこともなく、水洗後の鋼線に例え残存していてもリン酸塩となり接着に対し影響を及ぼさないという利点がある。

【0017】

本発明の製造方法において、酸化亜鉛除去手段としてリン酸を用いた酸洗を採用する場合には、リン酸の濃度および洗浄時間については特に制限はないが、リン酸の濃度および酸洗処理時間が、下記関係式、

リン酸濃度(g/L)×処理時間(s)>5.0(g/L・s)

を満足することが好ましい。上記関係式を満足することにより、ブラスめっき鋼線上の酸化亜鉛の量を十分に低下させることができる。

【0018】

本発明の製造方法においては、鋼線材上にブラスめっきを施す手段としては特に制限はなく、図1に示すように銅および亜鉛を順次めっきし、その後に熱拡散処理を行うことによりブラスめっき層を形成してもよく、銅と亜鉛を同時にめっきすることによりブラスめっき層を形成してもよい。また、本発明の製造方法においては、最終伸線工程における伸線方法は乾式伸線でも湿式伸線でもよいが、スチールコード用として用いる場合、ブラスめっき鋼線は最終伸線後のフィラメント径は0.6mm以下であるため、湿式伸線を採用することが好ましい。また、最終伸戦後のブラスめっき層の厚みは、通常のブラスめっき鋼線と同様であり、20μm未満であることが好ましい。

【0019】

本発明のブラスめっき鋼線の製造方法に用いる鋼線材としては、通常、スチールコード用として用いられている鋼線材であればよく、その径や材質等については、公知のものであればいずれも使用可能であるが、鋼線材としては炭素含有量0.70質量%以上の高炭素鋼線が好適である。なお、伸線工程についても、鋼線材の伸線工程において通常使用される伸線機を用いて、常法に従い伸線加工を行うものであれば、伸線条件等に特に制限はない。

【0020】

次に、本発明のブラスめっき鋼線について説明する。

本発明のブラスめっき鋼線は、上記本発明の製造方法により得られたものである。本発明のブラスめっき鋼線は、スチールコードに好適に用いることができる。また、本発明のブラスめっき鋼線は、タイヤの補強材に好適であり、本発明のブラスめっき鋼線をモノフィラメントコードとして、または、複数本撚り合せて撚りコードとして用いてもよい。

【実施例】

【0021】

以下、本発明の製造方法について、実施例を用いてより詳細に説明する。

<実施例1〜9および比較例1〜3>

線径1.86mm、炭素含有量0.82質量%の高炭素鋼線材を乾式伸線に供して、線径0.36mmまで伸線した。次いで、得られた高炭素鋼線材について銅めっきおよび亜鉛めっきを順次施し、熱拡散処理によりブラスめっき高炭素鋼線材を得た。得られたブラスめっき高炭素鋼線材に対して、下記表1に示す条件でリン酸による酸洗処理を施した。酸洗処理後のブラスめっき鋼線材の表面上に残存する酸化亜鉛の量を同表に併記する。

【0022】

<従来例>

リン酸による酸洗処理をしなかったこと以外は、実施例1と同様の手法でブラスめっき鋼線材の表面上に残存する酸化亜鉛の量を求めた。結果を表1に併記する。

【0023】

<ダイの寿命および伸線電力の評価>

酸洗処理後のブラスめっき鋼線材を湿式伸線に供し、湿式伸線機の最初のダイの寿命、および湿式伸線に要した電力の低減率を、従来例を基準とした指数にて評価した。得られた結果を同表に併記する。なお、同表中の判定の項目は、ダイの寿命が300以上であり、電力低減率が5以上の場合を◎、ダイの寿命が200以上300未満、電力低減率が3以上5未満の場合を○、ダイの寿命が100以上200未満、電力低減率が1以上2未満の場合を△、改善効果がない場合(酸洗処理を施さない場合)を×とした。

【0024】

<ダイス抗力>

実施例1および従来例に係るブラスめっき鋼線材の湿式伸線時における伸線速度とダイス抗力の関係を図2に示す。ダイス抗力の測定は、実機にセンサーを設置し、全ダイスのうち伸線工程の最上流部のダイスから3個目のダイスまでのダイス抗力を測定し、得られた数値の平均値をダイス抗力とした。

【0025】

【表1】

【0026】

表1より本発明の製造方法によれば、ダイの寿命が向上していることがわかる。これは、ブラスめっき鋼線に対する品質の低下を押さえることができていることを意味している。また、伸線加工に要する電力の消費量を抑えることができていることがわかる。さらに、図2より、引き抜き力には速度依存性がないことがわかる。

【特許請求の範囲】

【請求項1】

鋼線材にブラスめっきを施すめっき工程と、得られたブラスめっき鋼線材に最終伸線を施す最終伸線工程と、を含むブラスめっき鋼線の製造方法において、

前記最終伸線工程前に前記ブラスめっき鋼線材の表面の酸化亜鉛量を50mg/m2未満にする酸化亜鉛除去工程を有することを特徴とするブラスめっき鋼線の製造方法。

【請求項2】

前記めっき工程が、銅および亜鉛を順次めっきし、その後に熱処理を行う工程を含む請求項1記載のブラスめっき鋼線の製造方法。

【請求項3】

前記酸化亜鉛除去工程における酸化亜鉛除去を酸洗処理により行う請求項1または2記載のブラスめっき鋼線の製造方法。

【請求項4】

前記酸洗浄に用いる洗浄液がリン酸溶液である請求項3記載のブラスめっき鋼線の製造方法。

【請求項5】

前記リン酸溶液の濃度と酸処理時間が、下記式、

リン酸濃度(g/L)×処理時間(s)>5.0(g/L・s)

で表される関係を満足する請求項4記載のブラスめっき鋼線の製造方法。

【請求項6】

前記ブラスめっき鋼線の表面の酸化亜鉛量が10以上50mg/m2未満である請求項1〜5のうちいずれか一項記載のブラスめっき鋼線の製造方法。

【請求項7】

前記ブラスめっき鋼線の線径が0.6mm以下である請求項1〜6のうちいずれか一項記載のブラスめっき鋼線の製造方法。

【請求項8】

前記ブラスめっき鋼線の表面のブラスめっき層の厚みが20μm以下である請求項1〜7のうちいずれか一項記載のブラスめっき鋼線の製造方法。

【請求項9】

前記最終伸線が湿式伸線である請求項1〜8のうちいずれか一項記載のブラスめっき鋼線の製造方法。

【請求項10】

請求項1〜9のうちいずれか一項記載のブラスめっき鋼線の製造方法により製造されたことを特徴とするブラスめっき鋼線。

【請求項1】

鋼線材にブラスめっきを施すめっき工程と、得られたブラスめっき鋼線材に最終伸線を施す最終伸線工程と、を含むブラスめっき鋼線の製造方法において、

前記最終伸線工程前に前記ブラスめっき鋼線材の表面の酸化亜鉛量を50mg/m2未満にする酸化亜鉛除去工程を有することを特徴とするブラスめっき鋼線の製造方法。

【請求項2】

前記めっき工程が、銅および亜鉛を順次めっきし、その後に熱処理を行う工程を含む請求項1記載のブラスめっき鋼線の製造方法。

【請求項3】

前記酸化亜鉛除去工程における酸化亜鉛除去を酸洗処理により行う請求項1または2記載のブラスめっき鋼線の製造方法。

【請求項4】

前記酸洗浄に用いる洗浄液がリン酸溶液である請求項3記載のブラスめっき鋼線の製造方法。

【請求項5】

前記リン酸溶液の濃度と酸処理時間が、下記式、

リン酸濃度(g/L)×処理時間(s)>5.0(g/L・s)

で表される関係を満足する請求項4記載のブラスめっき鋼線の製造方法。

【請求項6】

前記ブラスめっき鋼線の表面の酸化亜鉛量が10以上50mg/m2未満である請求項1〜5のうちいずれか一項記載のブラスめっき鋼線の製造方法。

【請求項7】

前記ブラスめっき鋼線の線径が0.6mm以下である請求項1〜6のうちいずれか一項記載のブラスめっき鋼線の製造方法。

【請求項8】

前記ブラスめっき鋼線の表面のブラスめっき層の厚みが20μm以下である請求項1〜7のうちいずれか一項記載のブラスめっき鋼線の製造方法。

【請求項9】

前記最終伸線が湿式伸線である請求項1〜8のうちいずれか一項記載のブラスめっき鋼線の製造方法。

【請求項10】

請求項1〜9のうちいずれか一項記載のブラスめっき鋼線の製造方法により製造されたことを特徴とするブラスめっき鋼線。

【図1】

【図2】

【図2】

【公開番号】特開2013−104154(P2013−104154A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−249672(P2011−249672)

【出願日】平成23年11月15日(2011.11.15)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月15日(2011.11.15)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]