ブラスト用材料の製造方法

【課題】 核としての鉄粉と亜鉛材料との密着性を均一にできるとともに、鉄粉の周囲に亜鉛材料を積層する作業を効率的に行うことができるブラスト用材料の製造方法を提供する。

【解決手段】 鉄又は鉄合金からなる核の周囲に、亜鉛又は亜鉛合金を積層したブラスト用材料の製造方法において、核を窒素中で、例えば、200〜450℃の範囲内の温度条件で加熱処理した後、当該核を亜鉛浴に投入することにより、核の周囲に、亜鉛又は亜鉛合金を積層することを特徴とする。また、あらかじめ、核の周囲に形成された酸化被膜を除去することもできる。

【解決手段】 鉄又は鉄合金からなる核の周囲に、亜鉛又は亜鉛合金を積層したブラスト用材料の製造方法において、核を窒素中で、例えば、200〜450℃の範囲内の温度条件で加熱処理した後、当該核を亜鉛浴に投入することにより、核の周囲に、亜鉛又は亜鉛合金を積層することを特徴とする。また、あらかじめ、核の周囲に形成された酸化被膜を除去することもできる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ブラスト用材料の製造方法に関し、特に、金属成形品に防錆性や耐食性を付与すべく、金属成形品の表面に亜鉛含有多孔質被覆層を形成するために用いられるブラスト用材料の製造方法に関する。

【背景技術】

【0002】

実質的に鉄からなる核と、その核の周囲に形成された実質的に亜鉛からなる複層粒子の集合体とからなるブラスト用材料を、金属成形品の表面に投射させて多孔質被覆層(以下、亜鉛含有多孔質被覆層と称する場合がある)を形成した後、当該亜鉛含有多孔質被覆層に対してクロメ−ト処理を施し、クロム酸、重クロム酸、クロム酸塩等のクロム化合物を浸透させて、金属成形品を防錆化、耐食化する防錆技術が知られている。

また、近年においては、クロメート処理に使用するクロメート液が劇毒物に該当するクロム酸、重クロム酸、クロム酸塩等のクロム化合物を含み、種々の法規制を受けることから、それに代替する技術として、環境問題が発生しにくく、安全性の高い防錆技術が提案されている。例えば、亜鉛含有多孔質被覆層に対して、クロメート処理の代わりに、シリコーン化合物/熱硬化性樹脂からなる中間層と、表面合成樹脂層としてのシリコーン化合物層と、を順次に形成した被覆金属成形品が開示されている。

かかる防錆技術は、亜鉛含有多孔質被覆層と金属成形品表面との密着力が大きく、多孔質被覆層の厚さの均一化が容易であって、さらには比較的安価であることから、工業的に広く実施されている。

【0003】

ところで、これらの防錆技術に使用されるブラスト用材料は、鉄や鉄合金を粉砕したり、エアーアトマイズ法を用いたりして、核としての鉄粉を形成した後、当該鉄粉を溶融亜鉛中に投入したり、亜鉛粉と鉄粉の混合体を加熱処理したりして、鉄粉の周囲に亜鉛材料を積層することにより製造されている(例えば、特許文献1参照)。

【特許文献1】特公昭59−9312号 (特許請求の範囲)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、核としての鉄粉の周囲に亜鉛材料を積層する方法として、鉄粉を亜鉛浴に投入することにより、当該鉄粉の周囲に亜鉛材料を積層する場合に、鉄粉の温度によっては、亜鉛浴の温度が低下して亜鉛が硬化してしまうため、作業効率が低下する場合があった。すなわち、一般的に亜鉛浴の温度は400度前後であり、常温で保管されていた鉄粉をそのまま投入した場合には、亜鉛浴の温度が急激に低下し、亜鉛が硬化してしまい、当該亜鉛や鉄粉が無駄になってしまうという問題があった。

かかる問題に対処するために、鉄粉を亜鉛浴に投入する前に、鉄粉を加熱処理することも考えられるが、通常、鉄や鉄合金を大気中で加熱処理した場合には、鉄等の表面が大気中の酸素と反応して酸化被膜が形成されるため、鉄粉と亜鉛材料との密着性がばらつくという問題が考えられる。このように、鉄粉と亜鉛材料との密着性がばらついてしまうと、例えば、金属成形品に投射した場合に、金属成形品の表面に形成される亜鉛含有多孔質被覆層の厚さがばらついてしまうという問題がある。

【0005】

そこで、本発明の発明者らは鋭意努力し、ブラスト用材料を製造する際、核としての鉄粉を窒素中で加熱処理した後、亜鉛浴に投入することにより、亜鉛浴の温度の低下を防ぐことができるとともに、鉄粉の周囲に酸化被膜が形成されることを防止できることを見出し、本発明を完成するに至った。

すなわち、本発明は、核としての鉄粉と亜鉛材料との密着性を均一にできるとともに、鉄粉の周囲に亜鉛材料を積層する作業を効率的に行うことができるブラスト用材料の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明によれば、鉄又は鉄合金からなる核の周囲に、亜鉛又は亜鉛合金を積層したブラスト用材料の製造方法であって、核を窒素中で加熱処理した後、当該核を亜鉛浴に投入することにより、核の周囲に、亜鉛又は亜鉛合金を積層することを特徴とするブラスト用材料の製造方法が提供され、上述した問題を解決することができる。

【0007】

また、本発明のブラスト用材料の製造方法を実施するにあたり、加熱処理を、200〜450℃の範囲内の温度条件で行うことが好ましい。

【0008】

また、本発明のブラスト用材料の製造方法を実施するにあたり、加熱処理を、核を攪拌しながら行うことが好ましい。

【0009】

また、本発明のブラスト用材料の製造方法を実施するにあたり、核の周囲に前記亜鉛又は亜鉛合金を積層する際に、公転及び自転する攪拌翼を備えた攪拌装置を用いて行うことが好ましい。

【0010】

また、本発明のブラスト用材料の製造方法を実施するにあたり、加熱処理の前工程として、核の表面に付着した酸化被膜を剥離する工程を含むことが好ましい。

【0011】

また、本発明のブラスト用材料の製造方法を実施するにあたり、酸化被膜を剥離する工程において、金属成形品の表面を研磨処理するためのブラスト処理を、核を用いて行うことにより、当該核の表面に付着した酸化被膜を剥離することが好ましい。

【0012】

また、本発明のブラスト用材料の製造方法を実施するにあたり、核として、真球度が80%以上の鉄又は鉄合金からなる第1の核と、真球度が80%未満の鉄又は鉄合金からなる第2の核と、を混合して使用することが好ましい。

なお、真球度とは、電子顕微鏡で観察される断面における、長径に対する短径の割合を意味するものとする。

【0013】

また、本発明のブラスト用材料の製造方法を実施するにあたり、第1の核及び第2の核の長径を100〜450μmの範囲内の値とすることが好ましい。

【発明の効果】

【0014】

本発明のブラスト用材料の製造方法によれば、核としての鉄粉を窒素中で加熱処理することにより、鉄粉を高温状態で亜鉛浴に投入することができるため、亜鉛浴の温度を低下させることがなく、作業効率を著しく向上させることができる。また、加熱処理を窒素中で行うために、鉄粉の周囲に酸化被膜が形成されることを有効に防止して、鉄粉と亜鉛材料との密着性を均一にすることができる。

したがって、金属成形品に対して、亜鉛含有多孔質被覆層を均一に形成することができるブラスト用材料を効率よく製造することができる。

【0015】

また、本発明のブラスト用材料の製造方法において、所定温度で加熱処理することにより、投入する亜鉛浴の温度を低下させることをより確実に防ぐことができるために、作業効率をさらに向上させることができる。

【0016】

また、本発明のブラスト用材料の製造方法において、核を攪拌しながら加熱処理することにより、ミキサ内の酸素を確実に追い出しつつ、均一に加熱処理することができる。

【0017】

また、本発明のブラスト用材料の製造方法において、所定の攪拌装置を用いて、核の周囲に亜鉛を積層することにより、核と亜鉛とを迅速に攪拌して、核の表面における亜鉛との反応を促進させることができ、作業効率を著しく向上させることができる。

【0018】

また、本発明のブラスト用材料の製造方法において、所定の酸化被膜を剥離する工程を含むことにより、鉄粉の表面に酸化被膜が形成されていた場合であっても、当該酸化被膜を除去して、鉄粉と亜鉛材料との密着性を容易に均一にすることができる。

【0019】

また、本発明のブラスト用材料の製造方法において、核を用いて所定の研磨処理をすることにより、核の表面に酸化被膜が形成されていた場合であっても、当該酸化被膜を効率的かつ確実に剥離することができる。

【0020】

また、本発明のブラスト用材料の製造方法において、核として、真球度の異なる複数の鉄粉を使用することにより、鉄粉と亜鉛材料との密着性が均一であって、金属成形品等の表面に対して亜鉛含有多孔質被覆層を均一に形成することができるブラスト用材料を、経済的に製造することができる。

【0021】

また、本発明のブラスト用材料の製造方法において、核として、所定の長径を有する複数の核を使用することにより、加熱処理した核を亜鉛浴に投入する際の温度の低下を防ぐとともに、核と亜鉛との反応を均一化することができる。

【発明を実施するための最良の形態】

【0022】

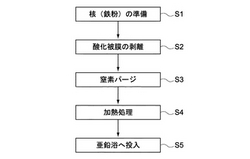

以下、本発明のブラスト用材料の製造方法について具体的に説明する。すなわち、本実施形態は、図1にそのフローを示すように、鉄又は鉄合金からなる核の周囲に、亜鉛又は亜鉛合金を積層したブラスト用材料の製造方法において、核を窒素中で加熱処理した後、当該核を亜鉛浴に投入することにより、核の周囲に、亜鉛又は亜鉛合金を積層することを特徴とするブラスト用材料の製造方法である。

なお、かかる実施形態は、本発明の一態様を示すものであり、この発明を限定するものではなく、本発明の範囲内で任意に変更することが可能である。

【0023】

1.ブラスト用材料の製造方法

(1)鉄粉の準備(S1工程)

まず、ブラスト用材料の核となる鉄粉を準備する(S1)。かかる鉄粉は、鉄や、鉄に炭素や珪酸、マンガン等を混合した鉄合金などの、実質的に鉄からなる粉体であって、当該鉄や鉄合金を粉砕加工したり、エアーアトマイズ法を用いたりして製造することができる。

このとき、鉄粉からなる核として、図2(a)〜(b)に示すように、真球度が80%以上の第1の核11aと、真球度が80%未満の第2の核11bとを混合して使用することが好ましい。

この理由は、真球度が高い核は、工程数が多くコストが高いために、真球度が低い核を混合することにより、経済的に実施することができるためである。また、このように実施した場合であっても、得られたブラスト用材料を使用するにつれて、周囲に亜鉛材料が積層するなどして、ブラスト用材料自体の真球度が高くなっていくためである。

【0024】

ここで、真球度が80%以上である第1の核は、一般的にショットと呼ばれる種類の鉄粉を使用することができる。また、真球度が80%未満である第2の核は、一般的にグリッドと呼ばれる種類の鉄粉を使用することができる。また、核の真球度に関し、通常、鉄や鉄合金を粉砕加工したりエアーアトマイズ法を用いたりして鉄粉を形成した場合には、その真球度が80%未満の低い値となっているため、これをさらに球体加工することにより、所望の真球度に調整することができる。

また、使用する核の径に関し、第1の核及び第2の核の長径を100〜450μmの範囲内の値とすることが好ましい。

この理由は、核の大きさが過度に大きくなることがないため、加熱処理した核を亜鉛浴に投入する際に、核の温度が著しく低下することを防止することができるためである。また、核の大きさが均一化されるために、核と亜鉛の反応がばらついて、核の表面に積層される亜鉛の層の積層状態がばらつくことを防ぐことができるためである。

なお、真球度とは、図2(a)に示すように、核11a、11bの断面図を電子顕微鏡で観察した場合における、長径に対する短径の割合を意味するものとする。

【0025】

(2)酸化被膜の剥離(S2工程)

次いで、準備した核の表面に酸化被膜が付着している場合には、当該酸化被膜を剥離する(S2)ことが好ましい。

この理由は、すでに核の表面に酸化被膜が形成されている場合であっても、当該酸化被膜を除去することにより、核の周囲に亜鉛材料を積層してブラスト用材料を形成した際に、酸化被膜が残存することを有効に防止することができるためである。したがって、核としての鉄粉と亜鉛材料との密着性を均一にして、例えば、得られたブラスト用材料を金属成形品に対して投射した際に、亜鉛含有多孔質被覆層を均一に形成することができる。また、金属成形品の表面に亜鉛含有多孔質被覆層が形成された際に、核に形成されていた錆が、亜鉛とともに付着することがなくなるため、被覆金属成形品の防錆効果をより向上させることができる。

【0026】

ここで、かかる酸化被膜を剥離する方法として、例えば、図3に示すように、ある対象物(金属成形品)17の表面を研磨するためのショットブラスト処理において、準備した核11を用いてブラスト処理することによって、当該核11の表面に形成された酸化被膜15を剥離することが好ましい。

この理由は、対象物の表面を研磨しつつ、核の表面の酸化被膜を効率的かつ確実に剥離することができるためである。

したがって、後に亜鉛を積層する前の核の状態で、錆の発生を有効に防止し、亜鉛と核との密着性を向上させることができる。

【0027】

(3)加熱処理(S3及びS4工程)

次いで、核を窒素中で加熱処理する(S3及びS4)。すなわち、本発明のブラスト用材料の製造方法は、核としての鉄粉を窒素中で加熱処理した後、当該鉄粉を亜鉛浴に投入することにより、鉄粉の周囲に亜鉛材料を積層することを特徴とする。これによって、高温状態の鉄粉を亜鉛浴に投入することができ、亜鉛浴の温度の低下を効果的に防止することができる。また、当該加熱処理を窒素中で行うことにより、核の周囲に錆が発生する原因となり得る酸素の存在をなくして、酸化被膜が形成されることを確実に防止することができる。

したがって、鉄粉の表面に亜鉛材料を均一に密着させたブラスト用材料を、効率的に製造することができる。

【0028】

このとき、当該加熱処理を200〜450℃の範囲内の温度条件で行うことが好ましい。

この理由は、当該加熱処理の温度が200℃未満の値であると、後工程で、核を亜鉛浴に投入した際に、亜鉛の温度を著しく低下させてしまい、亜鉛浴が硬化してしまう場合があるためである。一方、加熱処理の温度が450℃を超えると、核の温度が過度に高温状態となって、亜鉛浴に投入する際等に危険な場合があるとともに、作業効率が低下する場合があるためである。

したがって、加熱処理温度を250〜420℃の範囲内の値とすることがより好ましく、300〜400℃の範囲内の値とすることがさらに好ましい。

【0029】

また、当該加熱処理を、核を攪拌しながら行うことが好ましい。

この理由は、攪拌しながら加熱処理することにより、核を効率よく均一に加熱処理することができるとともに、核の周囲に存在する酸素を確実に追い出すことができるためである。また、上述したように、核として、真球度の異なる複数の核を使用した場合に、それらを効率的に攪拌することができるためである。

より具体的には、例えば、図4に示すように、アジテータ20の中に核11を投入した後、内部に窒素21を導入して、内部の酸素23を追い出しつつ(S3)、下方からバーナ25等で加熱する(S4)ことにより、効率的に攪拌しながら加熱処理することができる。

ただし、上述のように、窒素パージ(S3)と加熱処理(S4)とを必ずしも同時に行う必要はなく、窒素パージ(S3)して、アジテータ等の内部の酸素を追い出した後に、バーナ等により加熱処理(S4)しても構わない。

【0030】

(4)亜鉛又は亜鉛合金の積層(S5工程)

次いで、図5に示すように、加熱処理した核11を亜鉛浴27に投入することにより、核11の表面に、亜鉛や、亜鉛に鉄又はニッケル、アルミニウム、すず、マグネシウム等を混合した亜鉛合金等を積層し、核11の周囲に実質的に亜鉛からなる層13を形成する(S5)。より具体的には、例えば、400〜500℃程度に加熱した亜鉛浴の中に、加熱処理した核を投入するとともに、20分程度攪拌することにより、核の周囲に亜鉛の層を形成することができる。

このとき、本発明においては、前工程で、核を加熱処理しているため、投入される核自体が比較的高温状態にあり、亜鉛浴に投入した際に、亜鉛の温度を低下させることがなく、核の周囲に亜鉛の層を効率的に形成することができる。また、窒素中で加熱処理しているために、核の周囲に酸化被膜が形成されることがなく、核としての鉄粉と亜鉛材料との密着性を均一化することができる。

【0031】

また、核を亜鉛浴に投入して、表面に実質的に亜鉛からなる層を形成する際に、図5(a)及び(b)に示すように、公転及び自転が可能な攪拌翼29を備えた攪拌装置26を用いることが好ましい。

この理由は、加熱処理した核を亜鉛浴に投入後、迅速に攪拌することができるために、亜鉛浴の温度を高温に保ち、効率的に核の表面に亜鉛からなる層を形成することができるためである。

【0032】

より具体的には、かかる攪拌装置26は、二軸回転型の攪拌装置26であって、自転軸28aを中心に自転可能であるとともに、公転軸28bを中心に公転可能に構成された攪拌翼29を備えている。すなわち、当該攪拌翼29は、ユニバーサルモータ24に接続された自転軸28aを中心に時計回りあるいは反時計回りに自由自在に自転させることができる。また、攪拌翼29の回転軸(自転軸)28aは、ハンドル19に取り付けられており、当該ハンドル19をモータ22によって、公転軸28bを中心に時計回りあるいは反時計回りに自由自在に回転させることにより、攪拌翼29を時計回りあるいは反時計回りに公転させることができる。

したがって、加熱処理した核11を、この攪拌装置26中の亜鉛浴27に投入するとともに、攪拌翼29を所望の方向に自転及び公転させながら効率的に攪拌させることができる。よって、核の表面において、亜鉛材料と鉄とが反応することによる亜鉛合金の層の形成を促進させることができ、効率的に核の表面に亜鉛からなる層を形成することができる。

なお、図5(a)は、攪拌装置26の構成を理解容易に示した側面図であり、図5(b)は、図5(a)の攪拌装置26を上方から見た平面図である。

【0033】

以上のように、本発明のブラスト用材料の製造方法によれば、鉄又は鉄合金からなる核の周囲に、亜鉛又は亜鉛合金を均一に密着させて積層したブラスト用材料を、効率的に製造することができる。

【0034】

2.ブラスト用材料の使用例

以下、本発明のブラスト用材料の製造方法により製造されたブラスト用材料の使用方法の一例として、被覆金属成形品の製造方法について説明する。

【0035】

(1)亜鉛含有多孔質被覆層の形成

まず、得られたブラスト用材料を金属成形品の表面に対して投射する。すなわち、図6(a)〜(b)に示すように、核11の表面に亜鉛又は亜鉛合金13を積層したブラスト用材料10を用いて、金属成形品17に対してブラスト処理することにより、亜鉛又は亜鉛合金の圧着片の集合体からなる多孔質構造の被覆層31が形成される。

ここで、金属成形品の表面に形成される亜鉛又は亜鉛合金を含有する多孔質被覆層は、単なる亜鉛被膜に比べて、鉄系の被処理物に対する密着性に優れており、さらに、表面のエネルギーが大きく濡れ性及び浸透性に優れているという特徴を有している。したがって、その後の塑性加工や塗装処理の前処理用被膜として優れた特性を発揮することができる。すなわち、このような亜鉛含有多孔質被覆層を形成することにより、当該多孔質構造の内部に後述する複合材や合成樹脂を効率的に浸透させることができるために、金属成形品に対して優れた防錆性、耐食性を付与することができる。

なお、ブラスト用材料を金属成形品の表面に投射するにあたり、溶射装置100を用いて、例えば、直径100〜500μmのブラスト材料を、1〜10分間の条件で、ブラスト処理することができる。また、亜鉛含有多孔質被覆層は、さらに複合材層が積層されて、精密機械部等に施すことにより、バランスの取れた機械的物性を得るためには、その層厚を3.0〜50.0μmの範囲内の値とすることが好ましく、8.0〜30.0μmの範囲内の値とすることがより好ましい。

【0036】

また、金属成形品の材質は特に制限されるものではなく、例えば、炭素鋼、合金鋼、ステンレス鋼、特殊鋼、鉄等が挙げられる。

また、このような材質からなる金属成形品は、圧延、鋳造、引抜き等の各種の方法により、板状や棒状等の所望の形状に加工されたものでもよく、あるいは、各種機械装置の部品や部材であってもよい。したがって、例えば、輸送車両、建材、化学品、医薬品、食品、水産加工品、半導体等の機械装置の部材及び部品を対象物とすることができる。より具体的には、かすがい、釘、ボルト、ナット、ねじ、座金、クランプ、ピン、ジベル、コイル、スプリング等の固着手段や、各種の車両用部品(代表的には、自動車部品)、あるいは建築用部材(例えば、建具用金具)等が挙げられる。

【0037】

また、金属成形品に対して亜鉛含有多孔質層を形成するにあたり、あらかじめ金属成形品の表面を清浄化しておくことが好ましい。より具体的には、まず、トリクロロエチレン、トリクロロエタン等の有機溶剤、又はアルカリ洗浄剤等の水性洗浄剤を用いて油脂類の脱脂を行って、金属成形品の表面を活性化する。次いで、ショットブラスト等の物理的手法によって、あらかじめ金属成形品の表面を清浄化するともに、微細な凹凸を形成する。このように表面処理することにより、金属成形品と、亜鉛含有多孔質層との間の密着力を著しく向上させることができるためである。

なお、かかるショットブラストを行う際に投射するブラスト材として、上述した核を用いることにより、金属成形品の表面をあらかじめ清浄化するとともに、核としての鉄粉の表面に形成された酸化被膜を剥離することができる。

【0038】

(2)複合材層の形成

次いで、図6(c)に示すように、亜鉛含有多孔質被覆層31が形成された金属成形品17の表面に対して、ポリシロキサンと熱硬化性樹脂とを混合した複合材層33をさらに積層することが好ましい。この理由は、金属成形品に対して、優れた防錆性、耐食性、及び硬度や脆さ等の機械的特性、耐薬品性等の化学的物性を付与することができるためである。また、かかる構成の複合材被覆層とすることにより、無公害な手段により、クロメ−ト処理と等価若しくはそれ以上に耐食化、防錆化を実現することができるためである。

ここで、かかる複合材層は、二次元的又は三次元的につながったポリシロキサンと熱硬化性樹脂とが複合化した層で、亜鉛含有多孔質被覆層との界面は、熱硬化性樹脂が亜鉛含有多孔質被覆層に進入して重合する等して一体化して密着した構造となっている。また、複合材層は、ポリシロキサン又は熱硬化性樹脂の低分子物(例えば、単量体、オリゴマ−等)を出発原料として重合及び複合化を行う方法、ポリシロキサン又は熱硬化性樹脂のオリゴマ−若しくは重合体が共存する低分子物(ポリシロキサン又は熱硬化性樹脂の低分子物)を出発原料として重合及び複合化を行う方法等の各種の形成方法によることが可能であって、複合材の特性の制御には、低分子物から重合して複合化することが好ましい。

【0039】

また、ポリシロキサンの重合に用いる単量体及びオリゴマ−は、いずれかの単独使用及び両方の併用のいずれであってもよく、さらに、それぞれの一種若しくは複数種を用いることができる。ここで、単量体及びオリゴマ−は、代表例として、テトラアルコキシシラン、アルキルトリアルコキシシラン、ジアルキルジアルコキシシラン及びそのオリゴマ−等が挙げられる。また、そのアルキル基は、例えば、メチル基、エチル基、プロピル基、ブチル基、ビニル基及びフェニル基等が挙げられる。また、そのアルコキシ基は、例えば、メトキシ基、エトキシ基及びプロポキシ基等が挙げられる。さらに、水素及び水酸基が結合しているものであっても構わない。

【0040】

また、複合材層は、ポリシロキサン及び熱硬化性樹脂が一体化して複合化していれば、物理的一体化若しくは部分的化学結合(例えば、水素結合)を介する一体化のいずれであってもよく、ポリシロキサン及び熱硬化性樹脂のいずれをマトリックスとして複合化されていても構わない。

【0041】

また、複合材に含まれる熱硬化性樹脂は、ポリシロキサンとの複合化が可能であるもの、例えば、エポキシ樹脂、フェノ−ル樹脂、マレイミド樹脂、ユリア樹脂、ポリイミド樹脂、ビニルエステル樹脂、シリコ−ン樹脂若しくは不飽和ポリエステル樹脂等を使用することができる。

エポキシ樹脂は、多様な結合様式(反応性)を有して、例えば、グリシジルエ−テル型、グリシジルエステル型、グリシジルアミン型及び連合型等を含む多くの結合様式のものを使用することができる。原料としては、例えば、プロピレングリコ−ル、テトラフェニロ−ルエタン、ヘキサヒドロ無水フタル酸、ビスフェノ−ルA、水添ビスフェノ−ルA、ビスフェノ−ルF、水添ビスフェノ−ルF、テトラブロモビスフェノ−ルA、ダイマ−酸、ジアミノジフェニルメタン、イソシアヌル酸、p−アミノフェノ−ル及びp−オキシ安息香酸等を使用することができる。硬化剤は、エポキシ樹脂と反応可能な官能基を有する化合物が使用されて、例えば、脂肪族アミン(例えば、ジエチレントリアミン、トリエチレンテトラミン、テトラエチレンペンタミン、ジエチルアミノプロピルアミン、N−アミノエチルピペラジン、イソホロジアミン、ビス(4−アミノ−3−メチルシクロヘキシル)メタン、メンタンジアミン等)、芳香族アミン(例えば、m−フェニレンジアミン、4,4, −ジアミノジフェニルメタン、4,4, −ジアミノジフェニルスルホン、m−キシレンジアミン等)、ルイス酸、ルイス塩基、酸無水物(例えば、無水フタル酸、テトラヒドロ無水フタル酸、ヘキサヒドロ無水フタル酸、無水トリメリット酸、無水ピロメリット酸、ベンゾフェノン無水テトラカルボン酸、無水クロレンド酸、ドデシニル無水コハク酸、メチルテトラヒドロ無水フタル酸及びメチルエンドメチレンテトラヒドロ無水フタル酸等)等を使用することができる。

【0042】

また、フェノ−ル樹脂は、自己脱水縮合反応を経由するノボラック型のものであっても、フェノ−ルとホルマリンとを弱酸性若しくはアルカリ性での縮合反応を経由するレゾ−ル型であっても、ポリシロキサンとの複合化に使用することができる。ただし、加熱によって脱水縮合が進行するノボラック型が複合化の制御に容易である。原料は、例えば、フェノ−ルオルソフェノ−ル、メタフェノ−ル、パラフェノ−ル、イソプロピルフェノ−ル、パラタ−シャリ−ブチルフェノ−ル、パライソプロペニルフェノ−ル、ノニルフェノ−ル及びビスフェノ−ルA等が、フェノ−ル源として使用される。類としては、ホルムアルデヒドを、アルデヒド源として一般的に使用することができる。レゾ−ル型を複合化に使用するに際しての触媒は、特に制約がなく、例えば、アンモニア、各種アミン類若しくは金属水酸化物を使用することができる。

【0043】

また、マレイミド樹脂は、代表的には、分子内に2個以上の多官能性マレイミド基を有する化合物が約25重量%以上を占める樹脂組成物を使用することができる。多官能性マレイミド基を有する化合物は、例えば、1,2−ビスマレイミドエタン、1,6−ビスマレイミドヘキサン、1,12−ビスマレイミドデカン、1,6−ビスマレイミド−(2,2,4−トリメチル)ヘキサン、1,3−ビスマレイミドベンゼン及び1,4−ビスマレイミドベンゼン等が挙げられる。マレイミド樹脂は、必要に応じて、単官能性マレイミド基及び他の官能基が含まれているものであっても使用可能である。

【0044】

また、ユリア樹脂は、代表的には、尿素とホルムアルデヒドとの付加縮合反応が、二次縮合体若しくは高次縮合体を使用することが適しており、使用時の形態については特に制約がないが、樹脂液にα−セルロ−ス等を添加したもの(いわゆる、ウエットミックス)を脱水乾燥した乾燥物(いわゆる、ドライミックス)を、可塑剤、顔料等と共に粉末の成形材料にして使用することもできる。

【0045】

主として、以上のような材料からなる複合材を用いて形成される複合材層は、例えば、原材料等を溶解・分散させた溶媒が、亜鉛含有多孔質被覆層に層状に塗布される等してポリシロキサンを予備重合させ、加熱してポリシロキサン及び熱硬化性樹脂を硬化させて多孔質被覆層と一体的に積層した複合材層を形成することができる。ここで、塗布方法は、例えば、浸漬、吹き付け、スプレ−若しくはロ−ラ等の手段によることが可能であって、特に、浸漬によると複合材層の仕上がり面を均一な厚さに制御することが容易になる。また、原材料を溶解・分散する溶媒は、ポリシロキサンを重合するに際しての反応経路及び熱硬化性樹脂の単量体若しくはオリゴマ−の溶解性等から選択することができる。

【0046】

ポリシロキサンの出発原料と熱硬化性樹脂の出発原料とが同じ溶媒中に溶解若しくは分散させる場合には、それらが溶解可能な溶媒の使用が適している。溶媒としては、例えば、アルコ−ル若しくはアルコ−ル混合溶媒が適している。

アルコ−ル溶媒は、例えば、エチルアルコ−ル、メチルアルコ−ル、プロピルアルコ−ル、イソプロピルアルコ−ル、ブチルアルコ−ル、イソブチルアルコ−ル、2−エチルブチルアルコ−ル、ペンチルアルコ−ル、2−エチルヘキシルアルコ−ル、メチルアミルアルコ−ル、ベンジルアルコ−ル、アリルアルコ−ル、n−ステアリルアルコ−ル、フェノ−ル、クレゾ−ル、キシレノ−ル、イソプロピルフェノ−ル等が挙げられる。

【0047】

また、混合用溶媒は、アルコ−ルと相溶性を有して、ポリシロキサンの重合及び熱硬化性樹脂の硬化に有効な働きをするものが好ましい。混合用溶媒は、例えば、アセトン、ジエチルケトン、メチルエチルケトン、ジイソブチルケトン、メチルイソブチルケトンジプロピルケトン、メチルジプロピルケトン、メチルアミルケトン等のケトン類、イソプロピルエ−テル、エチルエ−テル、ブチルエ−テル等のエ−テル類、アセトニトリルメタノ−ル、ジアセトンアルコ−ル、ジヒドロキシルアセトン等のケトンアルコ−ル類、グリコ−ルエ−テル、トリエチレングリコ−ルモノエチルエ−テル等のエ−テルアルコ−ル類、アセタ−ルエチルエ−テル、メチルエトオキシエチルエ−テル等のケトンエ−テル類が挙げられる。ただし、混合用溶媒は、アルコ−ル、原材料の種類及び反応条件等との関係から適宜選択することができる。

【0048】

また、ポリシロキサンの更なる重合は、一般的には、触媒(例えば、無機酸)存在下で行うことが適しており、熱硬化性樹脂の硬化も、熱硬化性樹脂の種類に応じた硬化温度(例えば、60〜290℃程度)及び硬化時間により行うことができる。また、複合材層は、必要があれば、各種の材料(例えば、顔料)を含有させることができる。

【0049】

(3)合成樹脂層の形成

次いで、図6(d)に示すように、金属成形品17の最表面を形成する複合材層33上に特定の機能性(例えば、撥水性、耐薬品性、耐摩耗性、平滑性等)を付与し得る合成樹脂層35をさらに積層することが好ましい。かかる合成樹脂層は、複合材層表面の特性を利用して積層することができる。

ここで、合成樹脂としては、撥水性、耐薬品性、耐摩耗性若しくは平滑性等の特有の機能性を有する樹脂等、例えば、フッ素樹脂含有材料を用いることができる。また、当該合成樹脂を積層する方法としては、例えば、溶媒に溶解して塗布する等の手段によることが可能である。

より具体的には、例えば、フッ素樹脂及び有機樹脂等の混合物を収容した浴に、亜鉛含有多孔質被覆層及び複合材層が順次に積層された金属成形品を浸漬する。次いで、例えば、50〜200℃の温度で、1〜60分加熱することにより、所定厚さのフッ素樹脂含有層を形成することができる。

なお、金属成形品を浸漬したり、加熱処理したりする際に、複数の被覆金属成形品が固着しないように、タンブラ−装置等を用いて、所定の振動や回転動作を与えながら実施することが好ましい。その他、複数の被覆金属成形品を穴あき袋等に収容した状態で、穴あき袋等を上下方向に繰り返し動かしたり、超音波振動を与えたりすることも好ましい。

【0050】

ここで、フッ素樹脂含有層を構成するフッ素樹脂の種類は特に制限されるものでないが、例えば、フッ化アクリレート樹脂、フッ化ビニリデン樹脂、フッ化ウレタン樹脂、フッ化アミノ樹脂、ポリトリフルオロエチレン樹脂、ポリテトラフルオロエチレン樹脂、ポリヘキサフルオロプロピレン樹脂、フッ化エチレンプロピレン共重合樹脂、ポリクロロトリフルオロエチレン樹脂、エチレン−テトラフルオロエチレン共重合樹脂、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合樹脂、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合樹脂等の一種単独又は二種以上の組合せが挙げられる。

また、フッ素樹脂含有層を構成する有機樹脂は、ポリエステル樹脂、ポリアクリル樹脂、ポリオレフィン樹脂、ポリウレタン樹脂、ポリカーボネート樹脂の少なくとも一つの有機樹脂とすることができる。このような有機樹脂であれば、所定量のフッ素樹脂を均一に分散することができるとともに、透明性が高く、着色剤による着色や、潤滑剤による表面改質が容易なためである。

特に、これらの有機樹脂のうち、ポリエステル樹脂を用いると、フッ素樹脂の分散が容易になるばかりか、カルボキシル基を一部含んでいるため、フェノール変性シリコーン化合物層との間で、一部反応することができ、強固な界面を形成することができるため、好ましい態様である。

【0051】

また、フッ素樹脂含有層において、希釈溶剤、無機充填剤、有機充填剤、着色剤、金属粉、滑剤、離型剤、界面活性剤、カップリング剤、熱硬化性樹脂、金属アルコキシド等を添加することが好ましい。

特に、潤滑剤として、例えば、グラファイト、二硫化モリブテン、窒化ホウ素、流動パラフィン、シリコーンオイル、フッ素オイル、機械オイル、ヒマシ油、オレイン酸等を含むとともに、当該潤滑剤の添加量を、フッ素樹脂100重量部あたり、1〜30重量部の範囲内の値とすることが好ましい。この理由は、フッ素樹脂含有層がこのような潤滑剤を所定量含むことにより、フェノール変性シリコーン化合物層との間の密着性をより向上させることができるためである。また、このような潤滑剤を所定量含むことにより、フェノール変性シリコーン化合物層における撥水性や機械的特性の調整も容易になるためである。

したがって、かかる潤滑剤の添加量を、フッ素樹脂100重量部あたり、2〜25重量部の範囲内の値とすることがより好ましい。

【0052】

さらに、着色剤として、例えば、酸化チタン、チタンレッド、カドミウムイエロ、酸化コバルト、酸化鉄、フェライト、無金属フタロシアニン顔料、アルミニウムフタロシアニン顔料、チタニウムフタロシアニン顔料、鉄フタロシアニン顔料、コバルトフタロシアニン顔料、ニッケルフタロシアニン顔料、錫フタロシアニン顔料、銅フタロシアニン顔料等を含むとともに、当該着色剤の添加量を、フッ素樹脂100重量部あたり、1〜30重量部の範囲内の値とすることが好ましい。この理由は、フッ素樹脂含有層がこのような潤滑剤を所定量含むことにより、フッ素樹脂含有層のカラー化、ひいては、被覆金属成形品のカラー化を図ることができる。したがって、被覆金属成形品の多用途化に適合することができる。

【0053】

以上のように、本発明のブラスト用材料の製造方法によって製造されたブラスト用材料を用いてブラスト処理し、亜鉛含有多孔質性被覆層を形成した後、所定の複合材層や合成樹脂層を形成することにより、複合材層や合成樹脂層の密着性を高めて、優れた防錆性や耐食性を発揮することができる被覆金属成形品30を製造することができる。

【図面の簡単な説明】

【0054】

【図1】本発明のブラスト用材料の製造方法のフローを示す図である。

【図2】(a)〜(b)は、核として使用する真球度の異なる複数の核を示す図である。

【図3】核の周囲に形成された酸化被膜を除去する方法の一例を説明するために供する図である。

【図4】窒素中で加熱処理する方法の一例を説明するために供する図である。

【図5】(a)〜(b)は、公転及び自転が可能な攪拌翼を備えた攪拌装置を用いて核の周囲に亜鉛の層を形成する様子を示す図である。

【図6】(a)〜(d)は、本発明のブラスト用材料の製造方法により製造されたブラスト用材料の使用方法の一例を説明するために供する図である。

【符号の説明】

【0055】

10:ブラスト用材料

11:核(鉄粉)

11a:第1の核

11b:第2の核

13:亜鉛材料

15:酸化被膜

17:金属成形品

19:ハンドル

20:アジテータ

21:窒素

22:モータ

23:酸素

24:ユニバーサルモータ

25:バーナ

26:攪拌装置

27:亜鉛浴

28a:自転軸

28b:公転軸

29:攪拌翼

30:被覆金属成形品

31:亜鉛含有多孔質被覆層

33:複合材層

35:合成樹脂層

【技術分野】

【0001】

本発明は、ブラスト用材料の製造方法に関し、特に、金属成形品に防錆性や耐食性を付与すべく、金属成形品の表面に亜鉛含有多孔質被覆層を形成するために用いられるブラスト用材料の製造方法に関する。

【背景技術】

【0002】

実質的に鉄からなる核と、その核の周囲に形成された実質的に亜鉛からなる複層粒子の集合体とからなるブラスト用材料を、金属成形品の表面に投射させて多孔質被覆層(以下、亜鉛含有多孔質被覆層と称する場合がある)を形成した後、当該亜鉛含有多孔質被覆層に対してクロメ−ト処理を施し、クロム酸、重クロム酸、クロム酸塩等のクロム化合物を浸透させて、金属成形品を防錆化、耐食化する防錆技術が知られている。

また、近年においては、クロメート処理に使用するクロメート液が劇毒物に該当するクロム酸、重クロム酸、クロム酸塩等のクロム化合物を含み、種々の法規制を受けることから、それに代替する技術として、環境問題が発生しにくく、安全性の高い防錆技術が提案されている。例えば、亜鉛含有多孔質被覆層に対して、クロメート処理の代わりに、シリコーン化合物/熱硬化性樹脂からなる中間層と、表面合成樹脂層としてのシリコーン化合物層と、を順次に形成した被覆金属成形品が開示されている。

かかる防錆技術は、亜鉛含有多孔質被覆層と金属成形品表面との密着力が大きく、多孔質被覆層の厚さの均一化が容易であって、さらには比較的安価であることから、工業的に広く実施されている。

【0003】

ところで、これらの防錆技術に使用されるブラスト用材料は、鉄や鉄合金を粉砕したり、エアーアトマイズ法を用いたりして、核としての鉄粉を形成した後、当該鉄粉を溶融亜鉛中に投入したり、亜鉛粉と鉄粉の混合体を加熱処理したりして、鉄粉の周囲に亜鉛材料を積層することにより製造されている(例えば、特許文献1参照)。

【特許文献1】特公昭59−9312号 (特許請求の範囲)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、核としての鉄粉の周囲に亜鉛材料を積層する方法として、鉄粉を亜鉛浴に投入することにより、当該鉄粉の周囲に亜鉛材料を積層する場合に、鉄粉の温度によっては、亜鉛浴の温度が低下して亜鉛が硬化してしまうため、作業効率が低下する場合があった。すなわち、一般的に亜鉛浴の温度は400度前後であり、常温で保管されていた鉄粉をそのまま投入した場合には、亜鉛浴の温度が急激に低下し、亜鉛が硬化してしまい、当該亜鉛や鉄粉が無駄になってしまうという問題があった。

かかる問題に対処するために、鉄粉を亜鉛浴に投入する前に、鉄粉を加熱処理することも考えられるが、通常、鉄や鉄合金を大気中で加熱処理した場合には、鉄等の表面が大気中の酸素と反応して酸化被膜が形成されるため、鉄粉と亜鉛材料との密着性がばらつくという問題が考えられる。このように、鉄粉と亜鉛材料との密着性がばらついてしまうと、例えば、金属成形品に投射した場合に、金属成形品の表面に形成される亜鉛含有多孔質被覆層の厚さがばらついてしまうという問題がある。

【0005】

そこで、本発明の発明者らは鋭意努力し、ブラスト用材料を製造する際、核としての鉄粉を窒素中で加熱処理した後、亜鉛浴に投入することにより、亜鉛浴の温度の低下を防ぐことができるとともに、鉄粉の周囲に酸化被膜が形成されることを防止できることを見出し、本発明を完成するに至った。

すなわち、本発明は、核としての鉄粉と亜鉛材料との密着性を均一にできるとともに、鉄粉の周囲に亜鉛材料を積層する作業を効率的に行うことができるブラスト用材料の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明によれば、鉄又は鉄合金からなる核の周囲に、亜鉛又は亜鉛合金を積層したブラスト用材料の製造方法であって、核を窒素中で加熱処理した後、当該核を亜鉛浴に投入することにより、核の周囲に、亜鉛又は亜鉛合金を積層することを特徴とするブラスト用材料の製造方法が提供され、上述した問題を解決することができる。

【0007】

また、本発明のブラスト用材料の製造方法を実施するにあたり、加熱処理を、200〜450℃の範囲内の温度条件で行うことが好ましい。

【0008】

また、本発明のブラスト用材料の製造方法を実施するにあたり、加熱処理を、核を攪拌しながら行うことが好ましい。

【0009】

また、本発明のブラスト用材料の製造方法を実施するにあたり、核の周囲に前記亜鉛又は亜鉛合金を積層する際に、公転及び自転する攪拌翼を備えた攪拌装置を用いて行うことが好ましい。

【0010】

また、本発明のブラスト用材料の製造方法を実施するにあたり、加熱処理の前工程として、核の表面に付着した酸化被膜を剥離する工程を含むことが好ましい。

【0011】

また、本発明のブラスト用材料の製造方法を実施するにあたり、酸化被膜を剥離する工程において、金属成形品の表面を研磨処理するためのブラスト処理を、核を用いて行うことにより、当該核の表面に付着した酸化被膜を剥離することが好ましい。

【0012】

また、本発明のブラスト用材料の製造方法を実施するにあたり、核として、真球度が80%以上の鉄又は鉄合金からなる第1の核と、真球度が80%未満の鉄又は鉄合金からなる第2の核と、を混合して使用することが好ましい。

なお、真球度とは、電子顕微鏡で観察される断面における、長径に対する短径の割合を意味するものとする。

【0013】

また、本発明のブラスト用材料の製造方法を実施するにあたり、第1の核及び第2の核の長径を100〜450μmの範囲内の値とすることが好ましい。

【発明の効果】

【0014】

本発明のブラスト用材料の製造方法によれば、核としての鉄粉を窒素中で加熱処理することにより、鉄粉を高温状態で亜鉛浴に投入することができるため、亜鉛浴の温度を低下させることがなく、作業効率を著しく向上させることができる。また、加熱処理を窒素中で行うために、鉄粉の周囲に酸化被膜が形成されることを有効に防止して、鉄粉と亜鉛材料との密着性を均一にすることができる。

したがって、金属成形品に対して、亜鉛含有多孔質被覆層を均一に形成することができるブラスト用材料を効率よく製造することができる。

【0015】

また、本発明のブラスト用材料の製造方法において、所定温度で加熱処理することにより、投入する亜鉛浴の温度を低下させることをより確実に防ぐことができるために、作業効率をさらに向上させることができる。

【0016】

また、本発明のブラスト用材料の製造方法において、核を攪拌しながら加熱処理することにより、ミキサ内の酸素を確実に追い出しつつ、均一に加熱処理することができる。

【0017】

また、本発明のブラスト用材料の製造方法において、所定の攪拌装置を用いて、核の周囲に亜鉛を積層することにより、核と亜鉛とを迅速に攪拌して、核の表面における亜鉛との反応を促進させることができ、作業効率を著しく向上させることができる。

【0018】

また、本発明のブラスト用材料の製造方法において、所定の酸化被膜を剥離する工程を含むことにより、鉄粉の表面に酸化被膜が形成されていた場合であっても、当該酸化被膜を除去して、鉄粉と亜鉛材料との密着性を容易に均一にすることができる。

【0019】

また、本発明のブラスト用材料の製造方法において、核を用いて所定の研磨処理をすることにより、核の表面に酸化被膜が形成されていた場合であっても、当該酸化被膜を効率的かつ確実に剥離することができる。

【0020】

また、本発明のブラスト用材料の製造方法において、核として、真球度の異なる複数の鉄粉を使用することにより、鉄粉と亜鉛材料との密着性が均一であって、金属成形品等の表面に対して亜鉛含有多孔質被覆層を均一に形成することができるブラスト用材料を、経済的に製造することができる。

【0021】

また、本発明のブラスト用材料の製造方法において、核として、所定の長径を有する複数の核を使用することにより、加熱処理した核を亜鉛浴に投入する際の温度の低下を防ぐとともに、核と亜鉛との反応を均一化することができる。

【発明を実施するための最良の形態】

【0022】

以下、本発明のブラスト用材料の製造方法について具体的に説明する。すなわち、本実施形態は、図1にそのフローを示すように、鉄又は鉄合金からなる核の周囲に、亜鉛又は亜鉛合金を積層したブラスト用材料の製造方法において、核を窒素中で加熱処理した後、当該核を亜鉛浴に投入することにより、核の周囲に、亜鉛又は亜鉛合金を積層することを特徴とするブラスト用材料の製造方法である。

なお、かかる実施形態は、本発明の一態様を示すものであり、この発明を限定するものではなく、本発明の範囲内で任意に変更することが可能である。

【0023】

1.ブラスト用材料の製造方法

(1)鉄粉の準備(S1工程)

まず、ブラスト用材料の核となる鉄粉を準備する(S1)。かかる鉄粉は、鉄や、鉄に炭素や珪酸、マンガン等を混合した鉄合金などの、実質的に鉄からなる粉体であって、当該鉄や鉄合金を粉砕加工したり、エアーアトマイズ法を用いたりして製造することができる。

このとき、鉄粉からなる核として、図2(a)〜(b)に示すように、真球度が80%以上の第1の核11aと、真球度が80%未満の第2の核11bとを混合して使用することが好ましい。

この理由は、真球度が高い核は、工程数が多くコストが高いために、真球度が低い核を混合することにより、経済的に実施することができるためである。また、このように実施した場合であっても、得られたブラスト用材料を使用するにつれて、周囲に亜鉛材料が積層するなどして、ブラスト用材料自体の真球度が高くなっていくためである。

【0024】

ここで、真球度が80%以上である第1の核は、一般的にショットと呼ばれる種類の鉄粉を使用することができる。また、真球度が80%未満である第2の核は、一般的にグリッドと呼ばれる種類の鉄粉を使用することができる。また、核の真球度に関し、通常、鉄や鉄合金を粉砕加工したりエアーアトマイズ法を用いたりして鉄粉を形成した場合には、その真球度が80%未満の低い値となっているため、これをさらに球体加工することにより、所望の真球度に調整することができる。

また、使用する核の径に関し、第1の核及び第2の核の長径を100〜450μmの範囲内の値とすることが好ましい。

この理由は、核の大きさが過度に大きくなることがないため、加熱処理した核を亜鉛浴に投入する際に、核の温度が著しく低下することを防止することができるためである。また、核の大きさが均一化されるために、核と亜鉛の反応がばらついて、核の表面に積層される亜鉛の層の積層状態がばらつくことを防ぐことができるためである。

なお、真球度とは、図2(a)に示すように、核11a、11bの断面図を電子顕微鏡で観察した場合における、長径に対する短径の割合を意味するものとする。

【0025】

(2)酸化被膜の剥離(S2工程)

次いで、準備した核の表面に酸化被膜が付着している場合には、当該酸化被膜を剥離する(S2)ことが好ましい。

この理由は、すでに核の表面に酸化被膜が形成されている場合であっても、当該酸化被膜を除去することにより、核の周囲に亜鉛材料を積層してブラスト用材料を形成した際に、酸化被膜が残存することを有効に防止することができるためである。したがって、核としての鉄粉と亜鉛材料との密着性を均一にして、例えば、得られたブラスト用材料を金属成形品に対して投射した際に、亜鉛含有多孔質被覆層を均一に形成することができる。また、金属成形品の表面に亜鉛含有多孔質被覆層が形成された際に、核に形成されていた錆が、亜鉛とともに付着することがなくなるため、被覆金属成形品の防錆効果をより向上させることができる。

【0026】

ここで、かかる酸化被膜を剥離する方法として、例えば、図3に示すように、ある対象物(金属成形品)17の表面を研磨するためのショットブラスト処理において、準備した核11を用いてブラスト処理することによって、当該核11の表面に形成された酸化被膜15を剥離することが好ましい。

この理由は、対象物の表面を研磨しつつ、核の表面の酸化被膜を効率的かつ確実に剥離することができるためである。

したがって、後に亜鉛を積層する前の核の状態で、錆の発生を有効に防止し、亜鉛と核との密着性を向上させることができる。

【0027】

(3)加熱処理(S3及びS4工程)

次いで、核を窒素中で加熱処理する(S3及びS4)。すなわち、本発明のブラスト用材料の製造方法は、核としての鉄粉を窒素中で加熱処理した後、当該鉄粉を亜鉛浴に投入することにより、鉄粉の周囲に亜鉛材料を積層することを特徴とする。これによって、高温状態の鉄粉を亜鉛浴に投入することができ、亜鉛浴の温度の低下を効果的に防止することができる。また、当該加熱処理を窒素中で行うことにより、核の周囲に錆が発生する原因となり得る酸素の存在をなくして、酸化被膜が形成されることを確実に防止することができる。

したがって、鉄粉の表面に亜鉛材料を均一に密着させたブラスト用材料を、効率的に製造することができる。

【0028】

このとき、当該加熱処理を200〜450℃の範囲内の温度条件で行うことが好ましい。

この理由は、当該加熱処理の温度が200℃未満の値であると、後工程で、核を亜鉛浴に投入した際に、亜鉛の温度を著しく低下させてしまい、亜鉛浴が硬化してしまう場合があるためである。一方、加熱処理の温度が450℃を超えると、核の温度が過度に高温状態となって、亜鉛浴に投入する際等に危険な場合があるとともに、作業効率が低下する場合があるためである。

したがって、加熱処理温度を250〜420℃の範囲内の値とすることがより好ましく、300〜400℃の範囲内の値とすることがさらに好ましい。

【0029】

また、当該加熱処理を、核を攪拌しながら行うことが好ましい。

この理由は、攪拌しながら加熱処理することにより、核を効率よく均一に加熱処理することができるとともに、核の周囲に存在する酸素を確実に追い出すことができるためである。また、上述したように、核として、真球度の異なる複数の核を使用した場合に、それらを効率的に攪拌することができるためである。

より具体的には、例えば、図4に示すように、アジテータ20の中に核11を投入した後、内部に窒素21を導入して、内部の酸素23を追い出しつつ(S3)、下方からバーナ25等で加熱する(S4)ことにより、効率的に攪拌しながら加熱処理することができる。

ただし、上述のように、窒素パージ(S3)と加熱処理(S4)とを必ずしも同時に行う必要はなく、窒素パージ(S3)して、アジテータ等の内部の酸素を追い出した後に、バーナ等により加熱処理(S4)しても構わない。

【0030】

(4)亜鉛又は亜鉛合金の積層(S5工程)

次いで、図5に示すように、加熱処理した核11を亜鉛浴27に投入することにより、核11の表面に、亜鉛や、亜鉛に鉄又はニッケル、アルミニウム、すず、マグネシウム等を混合した亜鉛合金等を積層し、核11の周囲に実質的に亜鉛からなる層13を形成する(S5)。より具体的には、例えば、400〜500℃程度に加熱した亜鉛浴の中に、加熱処理した核を投入するとともに、20分程度攪拌することにより、核の周囲に亜鉛の層を形成することができる。

このとき、本発明においては、前工程で、核を加熱処理しているため、投入される核自体が比較的高温状態にあり、亜鉛浴に投入した際に、亜鉛の温度を低下させることがなく、核の周囲に亜鉛の層を効率的に形成することができる。また、窒素中で加熱処理しているために、核の周囲に酸化被膜が形成されることがなく、核としての鉄粉と亜鉛材料との密着性を均一化することができる。

【0031】

また、核を亜鉛浴に投入して、表面に実質的に亜鉛からなる層を形成する際に、図5(a)及び(b)に示すように、公転及び自転が可能な攪拌翼29を備えた攪拌装置26を用いることが好ましい。

この理由は、加熱処理した核を亜鉛浴に投入後、迅速に攪拌することができるために、亜鉛浴の温度を高温に保ち、効率的に核の表面に亜鉛からなる層を形成することができるためである。

【0032】

より具体的には、かかる攪拌装置26は、二軸回転型の攪拌装置26であって、自転軸28aを中心に自転可能であるとともに、公転軸28bを中心に公転可能に構成された攪拌翼29を備えている。すなわち、当該攪拌翼29は、ユニバーサルモータ24に接続された自転軸28aを中心に時計回りあるいは反時計回りに自由自在に自転させることができる。また、攪拌翼29の回転軸(自転軸)28aは、ハンドル19に取り付けられており、当該ハンドル19をモータ22によって、公転軸28bを中心に時計回りあるいは反時計回りに自由自在に回転させることにより、攪拌翼29を時計回りあるいは反時計回りに公転させることができる。

したがって、加熱処理した核11を、この攪拌装置26中の亜鉛浴27に投入するとともに、攪拌翼29を所望の方向に自転及び公転させながら効率的に攪拌させることができる。よって、核の表面において、亜鉛材料と鉄とが反応することによる亜鉛合金の層の形成を促進させることができ、効率的に核の表面に亜鉛からなる層を形成することができる。

なお、図5(a)は、攪拌装置26の構成を理解容易に示した側面図であり、図5(b)は、図5(a)の攪拌装置26を上方から見た平面図である。

【0033】

以上のように、本発明のブラスト用材料の製造方法によれば、鉄又は鉄合金からなる核の周囲に、亜鉛又は亜鉛合金を均一に密着させて積層したブラスト用材料を、効率的に製造することができる。

【0034】

2.ブラスト用材料の使用例

以下、本発明のブラスト用材料の製造方法により製造されたブラスト用材料の使用方法の一例として、被覆金属成形品の製造方法について説明する。

【0035】

(1)亜鉛含有多孔質被覆層の形成

まず、得られたブラスト用材料を金属成形品の表面に対して投射する。すなわち、図6(a)〜(b)に示すように、核11の表面に亜鉛又は亜鉛合金13を積層したブラスト用材料10を用いて、金属成形品17に対してブラスト処理することにより、亜鉛又は亜鉛合金の圧着片の集合体からなる多孔質構造の被覆層31が形成される。

ここで、金属成形品の表面に形成される亜鉛又は亜鉛合金を含有する多孔質被覆層は、単なる亜鉛被膜に比べて、鉄系の被処理物に対する密着性に優れており、さらに、表面のエネルギーが大きく濡れ性及び浸透性に優れているという特徴を有している。したがって、その後の塑性加工や塗装処理の前処理用被膜として優れた特性を発揮することができる。すなわち、このような亜鉛含有多孔質被覆層を形成することにより、当該多孔質構造の内部に後述する複合材や合成樹脂を効率的に浸透させることができるために、金属成形品に対して優れた防錆性、耐食性を付与することができる。

なお、ブラスト用材料を金属成形品の表面に投射するにあたり、溶射装置100を用いて、例えば、直径100〜500μmのブラスト材料を、1〜10分間の条件で、ブラスト処理することができる。また、亜鉛含有多孔質被覆層は、さらに複合材層が積層されて、精密機械部等に施すことにより、バランスの取れた機械的物性を得るためには、その層厚を3.0〜50.0μmの範囲内の値とすることが好ましく、8.0〜30.0μmの範囲内の値とすることがより好ましい。

【0036】

また、金属成形品の材質は特に制限されるものではなく、例えば、炭素鋼、合金鋼、ステンレス鋼、特殊鋼、鉄等が挙げられる。

また、このような材質からなる金属成形品は、圧延、鋳造、引抜き等の各種の方法により、板状や棒状等の所望の形状に加工されたものでもよく、あるいは、各種機械装置の部品や部材であってもよい。したがって、例えば、輸送車両、建材、化学品、医薬品、食品、水産加工品、半導体等の機械装置の部材及び部品を対象物とすることができる。より具体的には、かすがい、釘、ボルト、ナット、ねじ、座金、クランプ、ピン、ジベル、コイル、スプリング等の固着手段や、各種の車両用部品(代表的には、自動車部品)、あるいは建築用部材(例えば、建具用金具)等が挙げられる。

【0037】

また、金属成形品に対して亜鉛含有多孔質層を形成するにあたり、あらかじめ金属成形品の表面を清浄化しておくことが好ましい。より具体的には、まず、トリクロロエチレン、トリクロロエタン等の有機溶剤、又はアルカリ洗浄剤等の水性洗浄剤を用いて油脂類の脱脂を行って、金属成形品の表面を活性化する。次いで、ショットブラスト等の物理的手法によって、あらかじめ金属成形品の表面を清浄化するともに、微細な凹凸を形成する。このように表面処理することにより、金属成形品と、亜鉛含有多孔質層との間の密着力を著しく向上させることができるためである。

なお、かかるショットブラストを行う際に投射するブラスト材として、上述した核を用いることにより、金属成形品の表面をあらかじめ清浄化するとともに、核としての鉄粉の表面に形成された酸化被膜を剥離することができる。

【0038】

(2)複合材層の形成

次いで、図6(c)に示すように、亜鉛含有多孔質被覆層31が形成された金属成形品17の表面に対して、ポリシロキサンと熱硬化性樹脂とを混合した複合材層33をさらに積層することが好ましい。この理由は、金属成形品に対して、優れた防錆性、耐食性、及び硬度や脆さ等の機械的特性、耐薬品性等の化学的物性を付与することができるためである。また、かかる構成の複合材被覆層とすることにより、無公害な手段により、クロメ−ト処理と等価若しくはそれ以上に耐食化、防錆化を実現することができるためである。

ここで、かかる複合材層は、二次元的又は三次元的につながったポリシロキサンと熱硬化性樹脂とが複合化した層で、亜鉛含有多孔質被覆層との界面は、熱硬化性樹脂が亜鉛含有多孔質被覆層に進入して重合する等して一体化して密着した構造となっている。また、複合材層は、ポリシロキサン又は熱硬化性樹脂の低分子物(例えば、単量体、オリゴマ−等)を出発原料として重合及び複合化を行う方法、ポリシロキサン又は熱硬化性樹脂のオリゴマ−若しくは重合体が共存する低分子物(ポリシロキサン又は熱硬化性樹脂の低分子物)を出発原料として重合及び複合化を行う方法等の各種の形成方法によることが可能であって、複合材の特性の制御には、低分子物から重合して複合化することが好ましい。

【0039】

また、ポリシロキサンの重合に用いる単量体及びオリゴマ−は、いずれかの単独使用及び両方の併用のいずれであってもよく、さらに、それぞれの一種若しくは複数種を用いることができる。ここで、単量体及びオリゴマ−は、代表例として、テトラアルコキシシラン、アルキルトリアルコキシシラン、ジアルキルジアルコキシシラン及びそのオリゴマ−等が挙げられる。また、そのアルキル基は、例えば、メチル基、エチル基、プロピル基、ブチル基、ビニル基及びフェニル基等が挙げられる。また、そのアルコキシ基は、例えば、メトキシ基、エトキシ基及びプロポキシ基等が挙げられる。さらに、水素及び水酸基が結合しているものであっても構わない。

【0040】

また、複合材層は、ポリシロキサン及び熱硬化性樹脂が一体化して複合化していれば、物理的一体化若しくは部分的化学結合(例えば、水素結合)を介する一体化のいずれであってもよく、ポリシロキサン及び熱硬化性樹脂のいずれをマトリックスとして複合化されていても構わない。

【0041】

また、複合材に含まれる熱硬化性樹脂は、ポリシロキサンとの複合化が可能であるもの、例えば、エポキシ樹脂、フェノ−ル樹脂、マレイミド樹脂、ユリア樹脂、ポリイミド樹脂、ビニルエステル樹脂、シリコ−ン樹脂若しくは不飽和ポリエステル樹脂等を使用することができる。

エポキシ樹脂は、多様な結合様式(反応性)を有して、例えば、グリシジルエ−テル型、グリシジルエステル型、グリシジルアミン型及び連合型等を含む多くの結合様式のものを使用することができる。原料としては、例えば、プロピレングリコ−ル、テトラフェニロ−ルエタン、ヘキサヒドロ無水フタル酸、ビスフェノ−ルA、水添ビスフェノ−ルA、ビスフェノ−ルF、水添ビスフェノ−ルF、テトラブロモビスフェノ−ルA、ダイマ−酸、ジアミノジフェニルメタン、イソシアヌル酸、p−アミノフェノ−ル及びp−オキシ安息香酸等を使用することができる。硬化剤は、エポキシ樹脂と反応可能な官能基を有する化合物が使用されて、例えば、脂肪族アミン(例えば、ジエチレントリアミン、トリエチレンテトラミン、テトラエチレンペンタミン、ジエチルアミノプロピルアミン、N−アミノエチルピペラジン、イソホロジアミン、ビス(4−アミノ−3−メチルシクロヘキシル)メタン、メンタンジアミン等)、芳香族アミン(例えば、m−フェニレンジアミン、4,4, −ジアミノジフェニルメタン、4,4, −ジアミノジフェニルスルホン、m−キシレンジアミン等)、ルイス酸、ルイス塩基、酸無水物(例えば、無水フタル酸、テトラヒドロ無水フタル酸、ヘキサヒドロ無水フタル酸、無水トリメリット酸、無水ピロメリット酸、ベンゾフェノン無水テトラカルボン酸、無水クロレンド酸、ドデシニル無水コハク酸、メチルテトラヒドロ無水フタル酸及びメチルエンドメチレンテトラヒドロ無水フタル酸等)等を使用することができる。

【0042】

また、フェノ−ル樹脂は、自己脱水縮合反応を経由するノボラック型のものであっても、フェノ−ルとホルマリンとを弱酸性若しくはアルカリ性での縮合反応を経由するレゾ−ル型であっても、ポリシロキサンとの複合化に使用することができる。ただし、加熱によって脱水縮合が進行するノボラック型が複合化の制御に容易である。原料は、例えば、フェノ−ルオルソフェノ−ル、メタフェノ−ル、パラフェノ−ル、イソプロピルフェノ−ル、パラタ−シャリ−ブチルフェノ−ル、パライソプロペニルフェノ−ル、ノニルフェノ−ル及びビスフェノ−ルA等が、フェノ−ル源として使用される。類としては、ホルムアルデヒドを、アルデヒド源として一般的に使用することができる。レゾ−ル型を複合化に使用するに際しての触媒は、特に制約がなく、例えば、アンモニア、各種アミン類若しくは金属水酸化物を使用することができる。

【0043】

また、マレイミド樹脂は、代表的には、分子内に2個以上の多官能性マレイミド基を有する化合物が約25重量%以上を占める樹脂組成物を使用することができる。多官能性マレイミド基を有する化合物は、例えば、1,2−ビスマレイミドエタン、1,6−ビスマレイミドヘキサン、1,12−ビスマレイミドデカン、1,6−ビスマレイミド−(2,2,4−トリメチル)ヘキサン、1,3−ビスマレイミドベンゼン及び1,4−ビスマレイミドベンゼン等が挙げられる。マレイミド樹脂は、必要に応じて、単官能性マレイミド基及び他の官能基が含まれているものであっても使用可能である。

【0044】

また、ユリア樹脂は、代表的には、尿素とホルムアルデヒドとの付加縮合反応が、二次縮合体若しくは高次縮合体を使用することが適しており、使用時の形態については特に制約がないが、樹脂液にα−セルロ−ス等を添加したもの(いわゆる、ウエットミックス)を脱水乾燥した乾燥物(いわゆる、ドライミックス)を、可塑剤、顔料等と共に粉末の成形材料にして使用することもできる。

【0045】

主として、以上のような材料からなる複合材を用いて形成される複合材層は、例えば、原材料等を溶解・分散させた溶媒が、亜鉛含有多孔質被覆層に層状に塗布される等してポリシロキサンを予備重合させ、加熱してポリシロキサン及び熱硬化性樹脂を硬化させて多孔質被覆層と一体的に積層した複合材層を形成することができる。ここで、塗布方法は、例えば、浸漬、吹き付け、スプレ−若しくはロ−ラ等の手段によることが可能であって、特に、浸漬によると複合材層の仕上がり面を均一な厚さに制御することが容易になる。また、原材料を溶解・分散する溶媒は、ポリシロキサンを重合するに際しての反応経路及び熱硬化性樹脂の単量体若しくはオリゴマ−の溶解性等から選択することができる。

【0046】

ポリシロキサンの出発原料と熱硬化性樹脂の出発原料とが同じ溶媒中に溶解若しくは分散させる場合には、それらが溶解可能な溶媒の使用が適している。溶媒としては、例えば、アルコ−ル若しくはアルコ−ル混合溶媒が適している。

アルコ−ル溶媒は、例えば、エチルアルコ−ル、メチルアルコ−ル、プロピルアルコ−ル、イソプロピルアルコ−ル、ブチルアルコ−ル、イソブチルアルコ−ル、2−エチルブチルアルコ−ル、ペンチルアルコ−ル、2−エチルヘキシルアルコ−ル、メチルアミルアルコ−ル、ベンジルアルコ−ル、アリルアルコ−ル、n−ステアリルアルコ−ル、フェノ−ル、クレゾ−ル、キシレノ−ル、イソプロピルフェノ−ル等が挙げられる。

【0047】

また、混合用溶媒は、アルコ−ルと相溶性を有して、ポリシロキサンの重合及び熱硬化性樹脂の硬化に有効な働きをするものが好ましい。混合用溶媒は、例えば、アセトン、ジエチルケトン、メチルエチルケトン、ジイソブチルケトン、メチルイソブチルケトンジプロピルケトン、メチルジプロピルケトン、メチルアミルケトン等のケトン類、イソプロピルエ−テル、エチルエ−テル、ブチルエ−テル等のエ−テル類、アセトニトリルメタノ−ル、ジアセトンアルコ−ル、ジヒドロキシルアセトン等のケトンアルコ−ル類、グリコ−ルエ−テル、トリエチレングリコ−ルモノエチルエ−テル等のエ−テルアルコ−ル類、アセタ−ルエチルエ−テル、メチルエトオキシエチルエ−テル等のケトンエ−テル類が挙げられる。ただし、混合用溶媒は、アルコ−ル、原材料の種類及び反応条件等との関係から適宜選択することができる。

【0048】

また、ポリシロキサンの更なる重合は、一般的には、触媒(例えば、無機酸)存在下で行うことが適しており、熱硬化性樹脂の硬化も、熱硬化性樹脂の種類に応じた硬化温度(例えば、60〜290℃程度)及び硬化時間により行うことができる。また、複合材層は、必要があれば、各種の材料(例えば、顔料)を含有させることができる。

【0049】

(3)合成樹脂層の形成

次いで、図6(d)に示すように、金属成形品17の最表面を形成する複合材層33上に特定の機能性(例えば、撥水性、耐薬品性、耐摩耗性、平滑性等)を付与し得る合成樹脂層35をさらに積層することが好ましい。かかる合成樹脂層は、複合材層表面の特性を利用して積層することができる。

ここで、合成樹脂としては、撥水性、耐薬品性、耐摩耗性若しくは平滑性等の特有の機能性を有する樹脂等、例えば、フッ素樹脂含有材料を用いることができる。また、当該合成樹脂を積層する方法としては、例えば、溶媒に溶解して塗布する等の手段によることが可能である。

より具体的には、例えば、フッ素樹脂及び有機樹脂等の混合物を収容した浴に、亜鉛含有多孔質被覆層及び複合材層が順次に積層された金属成形品を浸漬する。次いで、例えば、50〜200℃の温度で、1〜60分加熱することにより、所定厚さのフッ素樹脂含有層を形成することができる。

なお、金属成形品を浸漬したり、加熱処理したりする際に、複数の被覆金属成形品が固着しないように、タンブラ−装置等を用いて、所定の振動や回転動作を与えながら実施することが好ましい。その他、複数の被覆金属成形品を穴あき袋等に収容した状態で、穴あき袋等を上下方向に繰り返し動かしたり、超音波振動を与えたりすることも好ましい。

【0050】

ここで、フッ素樹脂含有層を構成するフッ素樹脂の種類は特に制限されるものでないが、例えば、フッ化アクリレート樹脂、フッ化ビニリデン樹脂、フッ化ウレタン樹脂、フッ化アミノ樹脂、ポリトリフルオロエチレン樹脂、ポリテトラフルオロエチレン樹脂、ポリヘキサフルオロプロピレン樹脂、フッ化エチレンプロピレン共重合樹脂、ポリクロロトリフルオロエチレン樹脂、エチレン−テトラフルオロエチレン共重合樹脂、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合樹脂、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合樹脂等の一種単独又は二種以上の組合せが挙げられる。

また、フッ素樹脂含有層を構成する有機樹脂は、ポリエステル樹脂、ポリアクリル樹脂、ポリオレフィン樹脂、ポリウレタン樹脂、ポリカーボネート樹脂の少なくとも一つの有機樹脂とすることができる。このような有機樹脂であれば、所定量のフッ素樹脂を均一に分散することができるとともに、透明性が高く、着色剤による着色や、潤滑剤による表面改質が容易なためである。

特に、これらの有機樹脂のうち、ポリエステル樹脂を用いると、フッ素樹脂の分散が容易になるばかりか、カルボキシル基を一部含んでいるため、フェノール変性シリコーン化合物層との間で、一部反応することができ、強固な界面を形成することができるため、好ましい態様である。

【0051】

また、フッ素樹脂含有層において、希釈溶剤、無機充填剤、有機充填剤、着色剤、金属粉、滑剤、離型剤、界面活性剤、カップリング剤、熱硬化性樹脂、金属アルコキシド等を添加することが好ましい。

特に、潤滑剤として、例えば、グラファイト、二硫化モリブテン、窒化ホウ素、流動パラフィン、シリコーンオイル、フッ素オイル、機械オイル、ヒマシ油、オレイン酸等を含むとともに、当該潤滑剤の添加量を、フッ素樹脂100重量部あたり、1〜30重量部の範囲内の値とすることが好ましい。この理由は、フッ素樹脂含有層がこのような潤滑剤を所定量含むことにより、フェノール変性シリコーン化合物層との間の密着性をより向上させることができるためである。また、このような潤滑剤を所定量含むことにより、フェノール変性シリコーン化合物層における撥水性や機械的特性の調整も容易になるためである。

したがって、かかる潤滑剤の添加量を、フッ素樹脂100重量部あたり、2〜25重量部の範囲内の値とすることがより好ましい。

【0052】

さらに、着色剤として、例えば、酸化チタン、チタンレッド、カドミウムイエロ、酸化コバルト、酸化鉄、フェライト、無金属フタロシアニン顔料、アルミニウムフタロシアニン顔料、チタニウムフタロシアニン顔料、鉄フタロシアニン顔料、コバルトフタロシアニン顔料、ニッケルフタロシアニン顔料、錫フタロシアニン顔料、銅フタロシアニン顔料等を含むとともに、当該着色剤の添加量を、フッ素樹脂100重量部あたり、1〜30重量部の範囲内の値とすることが好ましい。この理由は、フッ素樹脂含有層がこのような潤滑剤を所定量含むことにより、フッ素樹脂含有層のカラー化、ひいては、被覆金属成形品のカラー化を図ることができる。したがって、被覆金属成形品の多用途化に適合することができる。

【0053】

以上のように、本発明のブラスト用材料の製造方法によって製造されたブラスト用材料を用いてブラスト処理し、亜鉛含有多孔質性被覆層を形成した後、所定の複合材層や合成樹脂層を形成することにより、複合材層や合成樹脂層の密着性を高めて、優れた防錆性や耐食性を発揮することができる被覆金属成形品30を製造することができる。

【図面の簡単な説明】

【0054】

【図1】本発明のブラスト用材料の製造方法のフローを示す図である。

【図2】(a)〜(b)は、核として使用する真球度の異なる複数の核を示す図である。

【図3】核の周囲に形成された酸化被膜を除去する方法の一例を説明するために供する図である。

【図4】窒素中で加熱処理する方法の一例を説明するために供する図である。

【図5】(a)〜(b)は、公転及び自転が可能な攪拌翼を備えた攪拌装置を用いて核の周囲に亜鉛の層を形成する様子を示す図である。

【図6】(a)〜(d)は、本発明のブラスト用材料の製造方法により製造されたブラスト用材料の使用方法の一例を説明するために供する図である。

【符号の説明】

【0055】

10:ブラスト用材料

11:核(鉄粉)

11a:第1の核

11b:第2の核

13:亜鉛材料

15:酸化被膜

17:金属成形品

19:ハンドル

20:アジテータ

21:窒素

22:モータ

23:酸素

24:ユニバーサルモータ

25:バーナ

26:攪拌装置

27:亜鉛浴

28a:自転軸

28b:公転軸

29:攪拌翼

30:被覆金属成形品

31:亜鉛含有多孔質被覆層

33:複合材層

35:合成樹脂層

【特許請求の範囲】

【請求項1】

鉄又は鉄合金からなる核の周囲に、亜鉛又は亜鉛合金を積層したブラスト用材料の製造方法において、

前記核を窒素中で加熱処理した後、当該核を亜鉛浴に投入することにより、前記核の周囲に、亜鉛又は亜鉛合金を積層することを特徴とするブラスト用材料の製造方法。

【請求項2】

前記加熱処理を、200〜450℃の範囲内の温度条件で行うことを特徴とする請求項1に記載のブラスト用材料の製造方法。

【請求項3】

前記加熱処理を、前記核を攪拌しながら行うことを特徴とする請求項1又は2に記載のブラスト用材料の製造方法。

【請求項4】

前記核の周囲に前記亜鉛又は亜鉛合金を積層する際に、公転及び自転する攪拌翼を備えた攪拌装置を用いて行うことを特徴とする請求項1〜3のいずれか一項に記載のブラスト用材料の製造方法。

【請求項5】

前記加熱処理の前工程として、前記核の表面に付着した酸化被膜を剥離する工程を含むことを特徴とする請求項1〜4のいずれか一項に記載のブラスト用材料の製造方法。

【請求項6】

前記酸化被膜を剥離する工程において、金属成形品の表面を研磨処理するためのブラスト処理を、前記核を用いて行うことにより、当該核の表面に付着した酸化被膜を剥離することを特徴とする請求項5に記載のブラスト用材料の製造方法。

【請求項7】

前記核として、真球度が80%以上の鉄又は鉄合金からなる第1の核と、真球度が80%未満の鉄又は鉄合金からなる第2の核と、を混合して使用することを特徴とする請求項1〜6のいずれか一項に記載のブラスト用材料の製造方法。

【請求項8】

前記第1の核及び第2の核の長径を100〜450μmの範囲内の値とすることを特徴とする請求項7に記載のブラスト用材料の製造方法。

【請求項1】

鉄又は鉄合金からなる核の周囲に、亜鉛又は亜鉛合金を積層したブラスト用材料の製造方法において、

前記核を窒素中で加熱処理した後、当該核を亜鉛浴に投入することにより、前記核の周囲に、亜鉛又は亜鉛合金を積層することを特徴とするブラスト用材料の製造方法。

【請求項2】

前記加熱処理を、200〜450℃の範囲内の温度条件で行うことを特徴とする請求項1に記載のブラスト用材料の製造方法。

【請求項3】

前記加熱処理を、前記核を攪拌しながら行うことを特徴とする請求項1又は2に記載のブラスト用材料の製造方法。

【請求項4】

前記核の周囲に前記亜鉛又は亜鉛合金を積層する際に、公転及び自転する攪拌翼を備えた攪拌装置を用いて行うことを特徴とする請求項1〜3のいずれか一項に記載のブラスト用材料の製造方法。

【請求項5】

前記加熱処理の前工程として、前記核の表面に付着した酸化被膜を剥離する工程を含むことを特徴とする請求項1〜4のいずれか一項に記載のブラスト用材料の製造方法。

【請求項6】

前記酸化被膜を剥離する工程において、金属成形品の表面を研磨処理するためのブラスト処理を、前記核を用いて行うことにより、当該核の表面に付着した酸化被膜を剥離することを特徴とする請求項5に記載のブラスト用材料の製造方法。

【請求項7】

前記核として、真球度が80%以上の鉄又は鉄合金からなる第1の核と、真球度が80%未満の鉄又は鉄合金からなる第2の核と、を混合して使用することを特徴とする請求項1〜6のいずれか一項に記載のブラスト用材料の製造方法。

【請求項8】

前記第1の核及び第2の核の長径を100〜450μmの範囲内の値とすることを特徴とする請求項7に記載のブラスト用材料の製造方法。

【図1】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【公開番号】特開2006−322041(P2006−322041A)

【公開日】平成18年11月30日(2006.11.30)

【国際特許分類】

【出願番号】特願2005−146133(P2005−146133)

【出願日】平成17年5月19日(2005.5.19)

【出願人】(000150512)株式会社仲田コーティング (40)

【Fターム(参考)】

【公開日】平成18年11月30日(2006.11.30)

【国際特許分類】

【出願日】平成17年5月19日(2005.5.19)

【出願人】(000150512)株式会社仲田コーティング (40)

【Fターム(参考)】

[ Back to top ]