ブルー相方式の液晶パネル製造装置およびブルー相方式の液晶パネルの製造方法

【課題】液体冷媒に浸漬した状態のブルー相方式の液晶パネル材料の液晶層の全面に均一な光照射を行うことができ、従って、ブルー相方式の液晶パネル材料が大型のものであっても、液晶層をむらのないブルー相状態とすることのできるブルー相方式の液晶パネルを製造することのできるブルー相方式の液晶パネル製造装置およびブルー相方式の液晶パネルの製造方法を提供すること。

【解決手段】ブルー相方式の液晶パネル製造装置は、液体冷媒に浸漬した状態の液晶パネル材料対して光を照射する紫外線光源が、当該紫外線光源と液晶パネル材料との間に液体冷媒と大気との境界面が存在しないように配置されることを特徴とする。

【解決手段】ブルー相方式の液晶パネル製造装置は、液体冷媒に浸漬した状態の液晶パネル材料対して光を照射する紫外線光源が、当該紫外線光源と液晶パネル材料との間に液体冷媒と大気との境界面が存在しないように配置されることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ブルー相方式の液晶パネル製造装置およびブルー相方式の液晶パネルの製造方法に関する。

【背景技術】

【0002】

近年、液晶パネルにおいては、表示の切り替え応答速度の高速化の要請が高く、様々な液晶駆動方式の検討が進められている。このような応答速度の高速化を実現する液晶駆動方式としては、液晶をブルー相(blue phase)状態に維持して液晶パネルを駆動することが提案されている。

【0003】

ブルー相とは、コレステリック相と等方相との間に出現する液晶相であり、電界や磁界などにより入射光の回折角や偏光状態をマイクロ秒オーダーの応答時間で変化させることができる電気光学特性を示す。よって、ブルー相状態の液晶素子は、従来の液晶パネルにおける液晶素子を遥かに凌ぐ応答速度を実現することが可能となる。また、ブルー相状態の液晶素子を液晶パネルに用いる場合、配向膜が不要であり、かつ、広視野角を達成できるので、このような液晶パネルの実用化が期待されている。

【0004】

しかしながら、ブルー相は、コステリック相と等方相との間の数℃の温度範囲(一般的には1〜3℃の温度範囲)という極めて狭い温度範囲内においてしか出現しない。よって、液晶素子の高精度な温度制御が必要であるため、ブルー相状態の液晶素子を用いた液晶パネルの実用化は困難である。

【0005】

このような問題に対処すべく、ブルー相状態の液晶素子を用いた液晶パネル、すなわちブルー相方式の液晶パネルを実用化するための手法について、種々の提案がなされている(例えば、特許文献1および特許文献2参照。)。

具体的に、特許文献1には、特定の温度においてブルー相を示す低分子の液晶中に特定の化学構造を有するモノマーに由来の高分子ネットワークを形成することにより、この液晶中に高分子ネットワークが形成されてなる液晶材料においては、当該液晶材料を構成する液晶においてブルー相が出現する温度範囲よりも大きな温度範囲が得られること、すなわちブルー相が出現する温度範囲を拡大することができることが開示されている。

【0006】

このような構成の液晶材料は、液晶中に光重合または熱重合によって重合するモノマーを混入し、この液晶とモノマーとが混合された液晶組成物を構成する液晶においてブルー相が出現する温度条件下にてモノマーを重合することにより得られるものである。

また、液晶材料を得るために熱重合によって重合するモノマーを用いた場合には、重合温度を液晶にブルー相が出現される温度範囲内に設定することが困難である場合があり、しかも高分子ネットワークの形態が加熱条件によって変化する可能性がある。よって、液晶組成物を得るためのモノマーとしては、光重合によって重合するモノマーを用いることが好ましい。

【0007】

光重合によって重合するモノマーを用いて、液晶中に高分子ネットワークが形成されてなる構成の液晶材料を液晶層として有するブルー相方式の液晶パネルを得るための手法としては、液晶、当該液晶を螺旋構造に配向させてブルー相を出現させるためのカイラル剤、光硬化材樹脂および光重合開始剤を含有する液晶組成物によって液晶層が形成されたブルー相方式の液晶パネル材料を作製し、得られたブルー相方式液晶パネル材料の液晶層の温度を制御しながら当該液晶層に対して光硬化性樹脂および光重合開始剤が反応する波長の光(例えば紫外光)を照射する方法が提案されている(特許文献2参照。)。

【0008】

ここに、ブルー相方式の液晶パネル材料からブルー相方式の液晶パネルを得るための具体的な方法としては、例えばブルー相方式の液晶パネル材料の液晶層を等方相まで加熱した後、徐々に降温させてブルー相にまで相転移させ、ブルー相が出現した温度を保持した状態で光照射を行う手法、あるいは、ブルー相方式の液晶パネル材料の液晶層を等方相まで加熱した後、ブルー相と等方相との間の相転移温度から+5℃以内の状態(等方相出現状態)で光照射を行う手法などが挙げられる。

【0009】

このようにしてブルー相方式の液晶パネル材料からブルー相方式の液晶パネルを得るためには、ブルー相方式の液晶パネル材料の液晶層を当該液晶層においてブルー相が出現している状態、あるいはブルー相方式の液晶パネル材料の液晶層の温度を当該液晶層におけるブルー相と等方相との間の相転移温度に係る特定の温度範囲内に維持しながら光照射を行う必要がある。然るに、ブルー相方式の液晶パネル材料の液晶層においてブルー相が出現する温度は、当該液晶層を構成する液晶においてブルー相が出現する温度であり、前述したように液晶においてブルー相が出現する温度が極めて狭い温度範囲内であるため、ブルー相方式の液晶パネル材料の液晶層に対して光照射を行う場合においても、当該液晶層の温度を極めて狭い温度範囲内に制御する必要がある。

【0010】

また、近年、液晶パネルにおいては、その基板サイズが大型化している。よって、前述ブルー相方式の液晶パネルを得るための手法において用いられるブルー相方式の液晶パネル材料も大型化されることとなるが、大型のブルー相方式の液晶パネル材料を、例えば温度調整可能なステージに配置し、当該ブルー相方式の液晶パネル材料の温度分布を調整して液晶層の温度を特定の狭い温度範囲内に維持することは困難である。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特許3779937号公報

【特許文献2】特開2011−8242号公報

【0012】

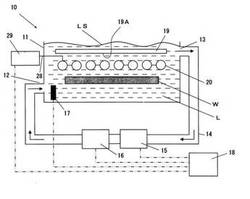

而して、発明者らは、大型のブルー相方式の液晶パネルを得るための手法について検討を重ねた結果、図12に示すように、被処理体Wとしてのブルー相方式の液晶パネル材料を、冷媒槽11内において、純水のような熱容量の大きい液体冷媒L中に浸漬した状態となるように配置し、当該冷媒槽11内の液体冷媒Lの温度を温調手段(図示省略)によって所定の温度に調整することにより、ブルー相方式の液晶パネル材料の温度分布を液晶層においてブルー相が出現する温度範囲内に維持し、そして、ブルー相が出現した状態のブルー相方式液晶パネル材料の液晶層に対して、冷媒槽11の外部における上方(図12において上方)に設けられた、複数のランプ90よりなる光源からの光(例えば紫外線)を液体冷媒Lを介して照射することを考えた。

【0013】

しかしながら、冷媒槽11内の液体冷媒Lの表面、すなわち液体冷媒Lと大気との境界面LSの状態は必ずしも安定ではなく、例えば冷媒槽11の外部からの不所望な振動などによりゆらぎ(波打ち)が発生する。一方、冷媒槽11の外部に配置された光源からの光は、液体冷媒Lに入射する際に大気と液体冷媒Lとの境界面LSで屈折する。そのため、液体冷媒Lの表面にゆらぎが発生すると、大気と液体冷媒Lとの境界面LSが平面状ではなくなり、このように境界面LSの形状が波うち状態となった場合には、予め液状冷媒の表面が平面状である場合においてブルー相方式の液晶パネル材料の光照射面における放射照度分布が均一になるように光源からの光を調整していたとしても、大気と液体冷媒Lとの境界面LSが平面状ではないので、ブルー相方式の液晶パネル材料の光照射面における光の放射照度分布が不均一になる。しかも時間的に放射照度分布が変化してしまう。よって、ブルー相方式の液晶パネル材料の液晶層を構成する光硬化性樹脂の硬化状態が場所的に不均一となる。すなわち、得られるブルー相方式の液晶パネルの液晶層におけるブルー相状態(ブルー相の出現)にむらが生じる、という問題がある。

なお、図12には、光源から放出された光が被処理体Wの至るまでの光路の例(大気中における光路および液体冷媒L中における光路)が矢印によって示されている。

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、以上のような事情に基づいてなされたものであって、その目的は、液体冷媒に浸漬した状態のブルー相方式の液晶パネル材料の液晶層の全面に均一な光照射を行うことができ、従って、ブルー相方式の液晶パネル材料が大型のものであっても、液晶層をむらのないブルー相状態とすることのできるブルー相方式の液晶パネルを製造することのできるブルー相方式の液晶パネル製造装置およびブルー相方式の液晶パネルの製造方法を提供することにある。

【課題を解決するための手段】

【0015】

本発明のブルー相方式の液晶パネル製造装置は、内部に液体冷媒を有し、当該液体冷媒に、液晶、カイラル剤および紫外線硬化材樹脂を含有し、特定の温度でブルー相を示す液晶組成物よりなる液晶層を有するブルー相方式の液晶パネル材料を浸漬するための冷媒槽と、

当該冷媒槽内において液体冷媒に浸漬した状態の液晶パネル材料に当該液晶パネル材料の液晶層を構成する紫外線硬化性樹脂を硬化させる波長の紫外線を含む光を照射する紫外線光源と、

当該紫外線光源に電力を供給する給電手段と、

当該冷媒槽内において液体冷媒に浸漬した状態の液晶パネル材料の温度が当該液晶パネル材料の液晶層においてブルー相が出現するブルー相出現温度となるように、冷媒槽内の液体冷媒の温度を調整する温調手段とを備えてなるブルー相方式の液晶パネル製造装置であって、

前記紫外線光源は、当該紫外線光源と前記液晶パネル材料との間に液体冷媒と大気との境界面が存在しないように配置されることを特徴とする。

【0016】

本発明のブルー相方式の液晶パネル製造装置においては、前記紫外線光源から放出される紫外線を含む光を反射する反射鏡を更に有し、

当該反射鏡は、当該反射鏡の反射面と当該紫外線光源との間に液体冷媒と大気との境界面が存在しないように配置されることが好ましい。

【0017】

本発明のブルー相方式の液晶パネル製造装置においては、前記冷媒槽は、液体冷媒の流入口および流出口を具備し、当該流出口が当該流入口より上方に位置するように設けられており、

当該流入口から冷媒槽内に液体冷媒を供給する液体冷媒供給源を有することが好ましい。

【0018】

本発明のブルー相方式の液晶パネル製造装置においては、前記液体冷媒供給源は、前記流出口から排出される液体冷媒を循環して前記流入口から前記冷媒槽内に流入させる液体冷媒循環手段の一部を構成することが好ましい。

【0019】

本発明のブルー相方式の液晶パネル製造装置においては、前記冷媒槽内の液体冷媒の温度を計測する温度センサーと、制御部とを有し、

前記制御部は、前記温度センサーからの液体冷媒の温度情報に基づいて前記温調手段を動作させることにより、冷媒槽内において液体冷媒に浸漬した状態の液晶パネル材料の温度がブルー相出現温度となるように当該冷媒槽内の液体冷媒の温度を制御することが好ましい。

【0020】

本発明のブルー相方式の液晶パネル製造装置においては、前記流入口は、第1の流入口と第2の流入口とからなり、

前記液体冷媒供給源は、ブルー相出現温度より高い第1の温度の液体冷媒を当該第1の流入口から冷媒槽内に供給する第1の液体冷媒供給源と、ブルー相出現温度より低い第2の温度の液体冷媒を当該第2の流入口から冷媒槽内に供給する第2の液体冷媒供給源とからなり、

前記第1の流入口と前記第1の液体冷媒供給源との間には、当該第1の流入口から冷媒槽内に流入する液体冷媒の単位時間あたりの流量を制御する第1の流量制御手段が設けられており、

前記第2の流入口と前記第2の液体冷媒供給源との間には、当該第2の流入口から冷媒槽内に流入する液体冷媒の単位時間あたりの流量を制御する第2の流量制御手段が設けられていることが好ましい。

【0021】

本発明のブルー相方式の液晶パネル製造装置においては、前記冷媒槽内の液体冷媒の温度を計測する温度センサーと、制御部とを有し、

前記制御部は、前記温度センサーからの液体冷媒の温度情報に基づいて、前記第1の流入口から冷媒槽内に流入する液体冷媒の単位時間あたりの流量と前記第2の流入口から冷媒槽内に流入する液体冷媒の単位時間あたりの流量との比とを調整することにより、冷媒槽内において液体冷媒に浸漬した状態の液晶パネル材料の温度がブルー相出現温度となるように当該冷媒槽内の液体冷媒の温度を制御することが好ましい。

【0022】

本発明のブルー相方式の液晶パネル製造装置においては、前記液晶パネル材料を冷媒槽の外部から冷媒槽内へ搬送して前記紫外線光源から放出される紫外線を含む光が照射される領域を通過させ、冷媒槽内において光照射されることにより当該液晶パネル材料の液晶層においてブルー相が出現された状態で紫外線硬化性樹脂が硬化することによって得られたブルー相方式の液晶パネルを冷媒槽内から冷媒槽の外部へと搬送する搬送機構が設けられていることが好ましい。

【0023】

本発明のブルー相方式の液晶パネル製造装置においては、前記紫外線光源は、複数のエキシマランプを並列に配置してなる構成を有するものであることが好ましい。

【0024】

本発明のブルー相方式の液晶パネル製造装置においては、前記紫外線光源を構成するエキシマランプは、誘電体材料からなり、内部に放電媒質が充填された放電容器の外表面に一方の放電用電極が配置され、他方の放電用電極が当該放電容器の内部に配置され、これらの放電用電極が給電手段と電気的に接続されており、

放電容器の外表面に配置された放電用電極は、グラウンド電位とされているか、もしくは接地されていることが好ましい。

このような構成の本発明のブルー相方式の液晶パネル装置においては、前記エキシマランプは、前記放電容器の内部にて発生するエキシマ光により励起されて紫外光を放射する蛍光体を含有する蛍光体層が当該放電容器の内表面に設けられていてもよい。

【0025】

本発明のブルー相方式の液晶パネル製造装置においては、前記紫外線光源を構成するエキシマランプは、内部に放電媒質が充填された、誘電体材料からなる、外形が略円筒状であって一端が封じられ他端が開口した外側管および内側管が略同軸上に配置されており、外側管の開口側の端部と当該内側管の開口側の端部とが封着されてなる放電容器を有し、

一方の放電用電極が当該放電容器の外側管側の外表面に配置され、他方の放電用電極が当該放電容器の内側管側の外表面に配置され、これらの放電用電極が給電手段と電気的に接続されており、

放電容器の外側管側の外表面に配置された放電用電極は、グラウンド電位とされているか、もしくは接地されており、当該放電容器の外側管側の外表面に配置された放電用電極のみが前記冷媒槽内の液体冷媒と接触していることが好ましい。

このような構成の本発明のブルー相方式の液晶パネル装置においては、前記エキシマランプは、前記放電容器の内部にて発生するエキシマ光により励起されて紫外光を放射する蛍光体を含有する蛍光体層が当該放電容器の外側管側の内表面に設けられていてもよい。

【0026】

本発明のブルー相方式の液晶パネル製造装置においては、前記紫外線光源を構成するエキシマランプは、内部に放電媒質が充填された、誘電体材料からなる、外形が略円筒状の外側管および内側管が略同軸上に配置されており、当該外側管および当該内側管の各々の両端部が封着されてなる中空円筒状の放電容器を有し、

一方の放電用電極が放電容器の外側管側の外表面に配置され、他方の放電用電極が当該放電容器の内側管側の外表面に配置され、これらの放電用電極が給電手段と電気的に接続されており、

放電容器の外側管側の外表面に配置された放電用電極は、グラウンド電位とされているか、もしくは接地されており、当該放電容器の外側管側の外表面に配置された放電用電極のみが前記冷媒槽内の液体冷媒と接触していることが好ましい。

このような構成の本発明のブルー相方式の液晶パネル装置においては、前記エキシマランプは、前記放電容器の内部にて発生するエキシマ光により励起されて紫外光を放射する蛍光体を含有する蛍光体層が当該放電容器の外側管側の内表面に設けられていてもよい。

【0027】

本発明のブルー相方式の液晶パネル製造装置においては、前記紫外線光源は、発光管である放電容器の内部に希ガスが封入され、当該放電容器の外表面に互いに離間して放電容器の管軸方向に沿って一対の外部電極が配設されており、当該一対の外部電極の端部に給電端子が接続されてなる希ガス蛍光ランプの複数が並列に配置されてなる構成を有するものであることが好ましい。

【0028】

本発明のブルー相方式の液晶パネル製造装置においては、前記希ガス蛍光ランプは、前記放電容器を全体に覆う透光性を有する筒状の外管と、当該外管の両端開口を塞ぐ絶縁性を有する蓋部材とを備えており、当該放電容器の外表面に設けられた外部電極に接続された給電端子は、当該蓋部材を貫通して当該外管の外部に突出しており、当該給電端子における突出した部分が給電手段に電気的に接続されていることが好ましい。

【0029】

本発明のブルー相方式の液晶パネル製造装置においては、前記給電端子における突出した部分は、前記冷媒槽の外部に露出していることが好ましい。

【0030】

本発明のブルー相方式の液晶パネル製造装置においては、前記希ガス蛍光ランプは、冷却ガス導入手段を更に具備し、

前記外管の両端開口を塞ぐ蓋部材は冷媒槽の外部に位置されており、一方の蓋部材には、当該却ガス導入手段から供給される冷却ガスを当該外管の内部に導入する冷却ガス導入部が設けられており、他方の蓋部材には、当該外管の内部に導入された冷却ガスを排出する冷却ガス排出部が設けられていることが好ましい。

【0031】

本発明のブルー相方式の液晶パネルの製法方法は、前記のブルー相方式の液晶パネル製造装置を用い、液晶、カイラル剤および紫外線硬化材樹脂を含有し、特定の温度でブルー相を示す液晶組成物よりなる液晶層を有するブルー相方式の液晶パネル材料からブルー相方式の液晶パネルを得るためのブルー相方式の液晶パネルの製造方法であって、

冷媒槽内において液体冷媒に浸漬した状態の液晶パネル材料の液晶層の温度が当該液晶層においてブルー相が出現するブルー相出現温度となるように冷媒槽内の液体冷媒の温度を設定し、

当該液晶層においてブルー相が出現した状態の液晶パネル材料に対して紫外線光源によって当該液晶パネル材料の液晶層を構成する紫外線硬化性樹脂を硬化させる波長の紫外線を含む光を照射する工程を有することを特徴とする。

【0032】

本発明のブルー相方式の液晶パネルの製法方法は、前記のブルー相方式の液晶パネル製造装置を用い、液晶、カイラル剤および紫外線硬化材樹脂を含有し、特定の温度でブルー相を示す液晶組成物よりなる液晶層を有するブルー相方式の液晶パネル材料からブルー相方式の液晶パネルを得るためのブルー相方式の液晶パネルの製造方法であって、

冷媒槽内に流入する第1の温度の液体冷媒の単位時間あたりの流量と第2の温度の液体冷媒の単位時間あたりの流量との比を調整することにより、冷媒槽内において液体冷媒に浸漬した状態の液晶パネル材料の液晶層の温度が当該液晶層においてブルー相が出現するブルー相出現温度となるように冷媒槽内の液体冷媒の温度を設定し、

当該液晶層においてブルー相が出現した状態の液晶パネル材料に対して紫外線光源によって当該液晶パネル材料の液晶層を構成する紫外線硬化性樹脂を硬化させる波長の紫外線を含む光を照射する工程を有することを特徴とする。

【0033】

本発明のブルー相方式の液晶パネルの製法方法においては、冷媒槽内の液体冷媒の温度を計測し、得られた液体冷媒の温度の値に基づいて、前記第1の温度の液体冷媒の単位時間あたりの流量と前記第2の温度の液体冷媒の単位時間あたりの流量との比とを調整することが好ましい。

【発明の効果】

【0034】

本発明のブルー相方式の液晶パネル製造装置においては、液体冷媒が満たされた状態の冷媒槽内において、液体冷媒に浸漬した状態のブルー相方式の液晶パネル材料に対して、当該液晶パネル材料との間に液体冷媒と大気との境界面が存在しないように配置された紫外線光源からの光が照射されるため、当該液晶パネル材料の温度分布が略均一となるように液晶パネル材料の温度を調整することが容易にできると共に、液体冷媒と大気との境界面にゆらぎ(波打ち)が発生した場合であっても、紫外線光源から放出される光は液体冷媒と大気との境界面の状態に影響を受けることなく液晶パネル材料に到達することから、紫外線光源から放出される光を調整することのみにより、液晶パネル材料の光照射面における光の放射照度分布を略均一にすることができる。

従って、本発明のブルー相方式の液晶パネル製造装置によれば、液体冷媒に浸漬した状態のブルー相方式の液晶パネル材料の液晶層の全面に均一な光照射を行うことができるため、ブルー相方式の液晶パネル材料が大型のものであっても、液晶層をむらのないブルー相状態とすることのできるブルー相方式の液晶パネルを得ることができる。

【0035】

本発明のブルー相方式の液晶パネルの製造方法によれば、本発明のブルー相方式の液晶パネル製造装置を用いることにより、液体冷媒中において液晶層においてブルー相が出現した状態の液晶パネル材料に対して、当該液晶パネル材料の液晶層を構成する紫外線硬化性樹脂を硬化させる波長の紫外線を含む光を、当該液晶層の全面に均一に照射することができるため、液晶層をむらのないブルー相状態とすることのできるブルー相方式の液晶パネルを得ることができる。

【図面の簡単な説明】

【0036】

【図1】本発明のブルー相方式の液晶パネル製造装置の構成の一例を、ブルー相方式の液晶パネル材料と共に示す説明図である。

【図2】(a)は、図1のブルー相方式の液晶パネル製造装置における紫外線光源からの光の光路を示す説明図であり、(b)は、図1のブルー相方式の液晶パネル製造装置において、反射鏡を用いない場合の紫外線光源からの光の光路を示す説明図である。

【図3】図1のブルー相方式の液晶パネル製造装置において、紫外線光源としてエキシマランプを用いた場合の構成の一例を、ブルー相方式の液晶パネル材料と共に示す説明図である。

【図4】図1のブルー相方式の液晶パネル製造装置において、紫外線光源としてエキシマランプを用いた場合の構成の他の例を、ブルー相方式の液晶パネル材料と共に示す説明図である。

【図5】図1のブルー相方式の液晶パネル製造装置において、紫外線光源としてエキシマランプを用いた場合の構成の更に他の例を、ブルー相方式の液晶パネル材料と共に示す説明図である。

【図6】(a)は、図1のブルー相方式の液晶パネル製造装置において、紫外線光源として希ガス蛍光ランプを用いた場合の構成の一例を、ブルー相方式の液晶パネル材料と共に示す説明図であり、(b)は、(a)のA−A線断面拡大図である。

【図7】(a)は、図1のブルー相方式の液晶パネル製造装置において、紫外線光源として希ガス蛍光ランプを用いた場合の構成の他の例を、ブルー相方式の液晶パネル材料と共に示す説明図であり、(b)は、(a)のB−B線断面拡大図である。

【図8】本発明のブルー相方式の液晶パネル製造装置の構成の他の例を、ブルー相方式の液晶パネル材料と共に示す説明図である。

【図9】図8のブルー相方式の液晶パネル製造装置を用いてブルー相方式の液晶パネル材料からブルー相方式の液晶パネルを得るための当該ブルー相方式の液晶パネル製造装置の操作手順を示すフローチャートであって、途中までのステップを示すものである。

【図10】図9のフローチャートの続きのステップを示すフローチャートである。

【図11】本発明のブルー相方式の液晶パネル製造装置の構成の更に他の例を、ブルー相方式の液晶パネル材料と共に示す説明図である。

【図12】ブルー相方式の液晶パネル材料を液体冷媒に浸漬してランプからの光を照射する状態の一例を示す説明図である。

【発明を実施するための形態】

【0037】

以下、本発明の実施の形態について説明する。

【0038】

〔第1の実施の形態〕

図1は、本発明のブルー相方式の液晶パネル製造装置の構成の一例を、ブルー相方式の液晶パネル材料と共に示す説明図である。

第1の実施の形態に係るブルー相方式の液晶パネル製造装置(以下、「第1の液晶パネル製造装置」ともいう。)10は、液晶、当該液晶を螺旋構造に配向させてブルー相を出現させるためのカイラル剤、紫外線硬化材樹脂および必要に応じて紫外線重合開始剤を含有し、特定の温度でブルー相を示す液晶組成物よりなる液晶層を有するブルー相方式の液晶パネル材料(以下、「ブルー相パネル材料」ともいう。)を被処理体Wとし、このブルー相パネル材料から、当該ブルー相パネル材料の液晶層を構成する紫外線硬化性樹脂を、当該液晶層にブルー相が出現されている状態で硬化することによって得られる、ブルー相方式の液晶パネルを製造するものである。

【0039】

第1の液晶パネル製造装置10は、液体冷媒Lを収容し、液体冷媒Lが満たされた状態において、被処理体Wを液体冷媒Lに浸漬するための冷媒槽11を備えており、この冷媒槽11内には、液体冷媒Lに浸漬した状態の被処理体Wに対して当該被処理体Wであるブルー相パネル材料の液晶層を構成する紫外線硬化性樹脂を硬化させる波長の紫外線を含む光を照射するための紫外線光源が、当該冷媒槽11内に液体冷媒Lが満たされた状態において、紫外線光源と被処理体Wとの間に液体冷媒Lと大気との境界面LSが存在することのないように、被処理体Wと共に液体冷媒Lに浸漬した状態で設けられてなるものである。紫外線光源は、複数(図の例においては8つ)の紫外線ランプ(以下、「UVランプ」ともいう。)20によって構成されており、これらの複数のUVランプ20は、適宜の固定部材によって固定されて被処理体Wの配置位置の上方(図1における上方)において並列に配置されている。

【0040】

この第1の液晶パネル製造装置10においては、冷媒槽11は、液体冷媒Lの流入口12と、液体冷媒Lの流出口13とを具備しており、この流入口12および流出口13には液体冷媒Lの循環路14が設けられている。また、循環路14には、液体冷媒Lを循環させるための液体冷媒循環手段15と、チラーよりなる温調手段16とが設けられており、この循環路14と液体冷媒循環手段15とによって流入口12から冷媒槽11内に液体冷媒Lを供給するための液体冷媒供給源が形成されている。

また、冷媒槽11内には、当該冷媒槽11内の液体冷媒Lの温度を計測するための温度センサー17と、紫外線光源を構成する複数のUVランプ20に共通の反射鏡19とが、液体冷媒Lが満たされた冷媒槽11内において、液体冷媒Lに浸漬した状態となるように設けられている。また、冷媒槽11の外部には、紫外線光源を構成する複数のUVランプ20に共通の給電手段29と、温度センサー17からの温度情報に基づいて給電手段29、温調手段16および液体冷媒循環手段15を制御する機能を有する制御部18が設けられている。

図の例においては、循環路14における液体冷媒Lの循環方向が矢印で示されている。

【0041】

紫外線光源を構成するUVランプ20としては、放電ランプが用いられる。

放電ランプとしては、石英ガラス製の発光管内に互いに対向した一対の放電電極を有し、当該発光管内に高純度の水銀と希ガスとが封入されてなる水銀ランプ、石英ガラス製の発光管内に互いに対向した一対の放電電極を有し、当該発光管内に高純度の水銀とハロゲン化金属(メタルハライド)が封入されてなるメタルハライドランプ、誘電体バリア放電などを利用して発光するエキシマランプ、および希ガス蛍光ランプなどが挙げられる。

なお、本発明のブルー相方式の液晶パネル製造装置およびブルー相方式の液晶パネルの製造方法においては、被処理体Wとしてのブルー相パネル材料の液晶層を構成する液晶組成物に含有される紫外線硬化材樹脂が紫外線が照射されることによって硬化するものであることから、紫外線光源が用いられている。

【0042】

UVランプ20を構成する放電ランプの好ましい具体例としては、比較的発熱量が小さく、液体中において安定に発光しやすいエキシマランプおよび希ガス蛍光ランプが挙げられる。すなわち、第1の液晶パネル製造装置10においては、エキシマランプまたは希ガス蛍光ランプから放出される紫外線により重合反応が進行する紫外線硬化樹脂および必要に応じて紫外線重合開始剤を含有する液晶層を有するブルー相パネル材料を被処理体Wとすることが好ましい。

また、UVランプ20としては、水銀ランプおよびメタルハライドランプなどの放電電極間のアーク放電により発光する放電ランプを用いた場合には、これらの放電ランプはランプ自体の発熱が大きく、しかもランプを安定に発光させるためのランプの最冷点制御も複雑であることに起因して弊害が生じるおそれがある。具体的には、液体冷媒Lによるブルー相パネル材料の温度制御を行うためにランプ自体の発熱の影響を考慮せねばならず、またランプ自体においても安定な発光を実現することが困難となる。更には、液体冷媒L中に配置されることによってランプ自体が冷却されるため、発光管内に封入されている水銀などの封入物の蒸気圧が規制されることとなるため、それに起因してランプの発光動作に不具合が生じるおそれがある。

【0043】

液体冷媒Lの具体例としては、例えば大きな熱容量を有する純水が挙げられる。

液体冷媒Lは、純水に限定されるものではなく、熱容量が比較的大きく、紫外線光源を構成するUVランプ20および被処理体Wであるブルー相パネル材料に影響を及ぼさない(例えば、ブルー相パネル材料と化学反応を生じない)液体を用いることができる。

【0044】

第1の液晶パネル製造装置10においては、冷媒槽11の流入口12および流出口13に設けられた循環路14と、当該循環路14上に設けられた液体冷媒循環手段15および温調手段16と、温度センサー17の温度情報に基づいて液体冷媒循環手段15および温調手段16を制御する制御部18とによって循環型冷却媒体供給機構が形成されている。この循環型冷却媒体供給機構において、液体冷媒Lはポンプなどの液体冷媒循環手段15により循環される。すなわち、液体冷媒Lは循環路14から冷媒槽11に設けられた流入口12から冷媒増11内に流入し、流出口13から冷媒槽11外に排出される。そして、流出口13から循環路14に排出された液体冷媒Lは、チラーよりなる温調手段16に流入し、チラーにおける熱交換により所定の温度に調整された後、流入口12より再び冷媒槽11内に流入する。

ここに、液体冷媒Lに係る「所定の温度」とは、被処理体Wであるブルー相パネ材料の液晶層においてブルー相の出現がされ、そのブルー相状態を維持することのできる温度である。

【0045】

また、循環型冷却媒体供給機構においては、液体冷媒循環手段15および温調手段16の動作は制御部18により制御される。制御部18は、冷媒槽11内に設けられている温度センサー17により測定された冷媒槽11内の液体冷媒Lの温度に関する温度信号を受信して冷媒槽11内の液体冷媒Lの温度情報を得、この液体冷媒Lの温度情報と予め記憶されている温度目標値とを比較し、冷媒槽11内の液体冷媒Lの温度、すなわち制御部18において得られる液体冷媒Lの温度情報(液体冷媒Lの温度の値)が温度目標値となるように温調手段16の動作を調整する。

【0046】

第1の液晶パネル製造装置10においては、液体冷媒Lを循環させることにより、紫外線光源による光照射により加熱される被処理体Wとの熱交換により温度上昇した液体冷媒Lが当該被処理体Wの近傍から除去されるため、加熱された被処理体Wとの熱交換によって温度上昇した液体冷媒Lが当該被処理体Wの近傍に滞留することに起因して被処理体W上における温度分布が不均一となることが抑制される。また、点灯状態のUVランプ20(具体的には、例えばエキシマランプおよび希ガス蛍光ランプ)においても液体冷媒Lとの熱交換によりランプ温度の高温化が抑制されるため、ランプ動作が安定化する。

【0047】

また、第1の液晶パネル製造装置10を構成する冷媒槽11においては、図1に示されているように、流出口13が流入口12より上方に位置するように設けられていることが好ましい。

冷媒槽11において流出口13が流入口12より上方に位置することにより、流入口12から流入される液体冷媒Lが流出口13に至るまでの過程において、被処理体Wの配設領域を通過した後に、UVランプ20の配設領域を通過する割合が大きくなる。すなわち、流入口12から流入された液体冷媒Lの大部分が、先ず被処理体Wに到達し、その後、UVランプ20に到達することとなる。よって、点灯状態にあって高温化したUVランプ20との熱交換により温度上昇した液体冷媒Lによって被処理体Wが加熱されて不具合が生じることを抑制することができる。

【0048】

また、第1の液晶パネル製造装置10においては、図1に示されているように、反射鏡19が、当該反射鏡19の反射面19Aと紫外線光源との間に液体冷媒Lと大気との境界面LSが存在しないように配設されていることが好ましい。

この図の例においては、紫外線光源を構成する複数のUVランプ20に共通の平板状の反射鏡19が設けられており、この反射鏡19は、液体冷媒Lが満たされた状態の冷媒槽11内において、紫外線光源を構成する複数のUVランプ20の上方であって当該複数のUVランプ20と液体冷媒Lと大気との境界面LSとの間に位置され、液体冷媒Lに浸漬された状態とされている。

【0049】

反射鏡19が、当該反射鏡19の反射面19Aと紫外線光源との間に、液体冷媒Lと大気との境界面LSが存在しないように設けられていることにより、UVランプ20から液体冷媒Lと大気との境界面LSに向かう方向に放出される光が、当該境界面LSではなく反射鏡19により反射されるため、液体冷媒Lと大気との境界面LSにゆらぎが生じた場合であっても、その境界面LSのゆらぎの影響を排除することが可能となる。

すなわち、UVランプ20から液体冷媒Lと大気との境界面LSに向かう方向に放出された光は、図2(a)に示すように、反射鏡19によって反射されることとなり、液体冷媒Lと大気との境界面LSにおいて反射されることがなく、しかも、反射鏡19の反射面形状は、液体冷媒Lと大気との境界面LS(液体冷媒Lの表面)にゆらぎが発生した場合であっても、液体冷媒Lと大気との境界面LSとは異なり、変形することがないため、反射鏡19に反射されて被処理体Wに到達する光(図2(a)における一点鎖線の矢印Bで示される光路を進む光)の当該被処理体W上での放射照度分布が一定となり、時間的にも変化することがない。よって、反射鏡19の形状を適宜設定(例えば、図に示されているような平面形状)することにより、反射鏡19から反射されて被処理体Wに到達する光の当該被処理体W上での放射照度分布を略均一にすることができる。

一方、反射鏡19が設けられていない場合においては、被処理体Wであるブルー相パネル材料の液晶層を構成する光硬化性樹脂の硬化状態が場所的に不均一となるおそれがある。すなわち、被処理体W(ブルー相パネル材料)から得られるブルー相方式の液晶パネルの液晶層におけるブルー相状態(ブルー相の出現)にむらが生じてしまうおそれがある。

すなわち、UVランプ20から放出されて被処理体Wに照射される紫外線を含む光は、図2(b)に示すように、UVランプ20から被処理体Wに向かう方向に放出され当該被処理体Wに照射される直射光(図2(b)における実線の矢印Aで示される光路を進む光)と、液体冷媒Lと大気との境界面LSに向かう方向に放出され当該境界面LSにより反射されて被処理体Wに到達する液体冷媒Lと大気との境界面LSからの反射光(図2(b)における一点鎖線の矢印Bで示される光路を進む光)とからなる。そのため、液体冷媒Lと大気との境界面LS(液体冷媒Lの表面)にゆらぎが発生すると、大気と液体冷媒Lとの境界面LSが平面状ではなくなり、その形状が波うち状態、すなわち曲面状となるが、このような曲面状の液体冷媒Lと大気との境界面LSにより反射されて被処理体Wに到達する光の当該被処理体W上での放射照度分布は、液体冷媒Lと大気との境界面LSのゆらぎに依存し、必ずしも所望の放射照度分布とはならない。液体冷媒Lと大気との境界面LSからの反射光の強度は、前記直射光の強度よりは小さいものの、被処理体Wとしてのブルー相パネル材料の種類によっては、液体冷媒Lと大気との境界面LSからの反射光の影響を無視できない場合もあり、このような場合においては、被処理体Wであるブルー相パネル材料の液晶層を構成する光硬化性樹脂の硬化状態が場所的に不均一となる。すなわち、得られるブルー相方式の液晶パネルの液晶層におけるブルー相状態(ブルー相の出現)にむらが生じてしまう。

【0050】

このような構成の第1の液晶パネル製造装置10においては、液体冷媒Lが満たされた冷媒槽11内において、液体冷媒Lに浸漬した状態の紫外線光源の下方における所定の位置に、被処理体Wであるブルー相パネル材料を配置し、この液体冷媒Lに浸漬した状態の液晶パネル材料の液晶層の温度が当該液晶層においてブルー相が出現するブルー相出現温度となるように当該冷媒槽11内の液体冷媒Lの温度を設定し、当該液晶層においてブルー相が出現した状態の液晶パネル材料に対して紫外線光源によって当該液晶パネル材料の液晶層を構成する紫外線硬化性樹脂を硬化させる波長の紫外線を含む光を照射する高分子安定化処理工程を経ることにより、被処理体Wであるブルー相パネル材料において、当該ブルー相パネル材料の液晶層を構成する紫外線硬化性樹脂が、当該液晶層にブルー相が出現されている状態で硬化され、これにより、ブルー相方式の液晶パネルが製造される。

【0051】

而して、第1の液晶パネル製造装置10によれば、液体冷媒Lが満たされた冷媒槽11内において、液体冷媒Lに浸漬した状態の被処理体Wに対して、当該被処理体Wとの間に液体冷媒Lと大気との境界面LSが存在しないように配置された紫外線光源からの光が照射されるため、被処理体の温度分布が略均一となるように被処理体Wの温度を調整することが容易にできる。また、液体冷媒Lと大気との境界面LSにゆらぎ(波打ち)が発生した場合であっても、紫外線光源から放出される光は液体冷媒Lと大気との境界面LSの状態に影響を受けることなく被処理体Wに到達することから、紫外線光源から放出される光を調整することのみにより、被処理体Wの光照射面における光の放射照度分布を略均一にすることができる。

従って、第1の液晶パネル製造装置10によれば、液体冷媒Lに浸漬した状態の被処理体Wであるブルー相パネル材料の液晶層の全面に均一な光照射を行うことができるため、ブルー相方式の液晶パネル材料が大型のものであっても、液晶層においてブルー相が出現した状態の液晶パネル材料に対して、紫外線光源によって当該液晶パネル材料の液晶層を構成する紫外線硬化性樹脂を硬化させる波長の紫外線を含む光を照射することにより、液晶層をむらのないブルー相状態とすることのできるブルー相方式の液晶パネルを得ることができる。

【0052】

以下、第1の液晶パネル製造装置10において、紫外線光源を構成するUVランプ20としてエキシマランプおよび希ガス蛍光ランプを用いる場合について、図を用いて説明する。

【0053】

図3は、図1のブルー相方式の液晶パネル製造装置(第1の液晶パネル製造装置10)において、紫外線光源としてエキシマランプを用いた場合の構成の一例を、ブルー相方式の液晶パネル材料と共に示す説明図である。

図3においては、本発明のブルー相方式の液晶パネル製造装置の紫外線光源として用いられるエキシマランプの構成および当該エキシマランプの配置状態の一例が示されており、その説明の都合上、エキシマランプおよび当該エキシマランプの配置状態を説明するために必要とされる構成部材以外の構成部材、具体的には、冷媒槽11における流入口12および流出口13を含む循環型冷却媒体供給機構、温度センサー17および反射鏡19などは図示が省略されている。また、同図において、エキシマランプ30は、当該エキシマランプ30の管軸を含む平面における断面が示されている。

【0054】

この図3に係る第1の液晶パネル製造装置を構成するエキシマランプ(以下、「第1のエキシマランプ」ともいう。)30は、石英ガラスなどの透光性を有する誘電体材料よりなり、内部に放電空間Sを形成する直管状の放電容器31を備え、この放電容器31の放電空間Sに、放電によってエキシマ分子を生成する放電媒質としてキセノン、アルゴンおよびクリプトンなどの希ガスが封入されており、また、必要に応じてフッ素ガス、塩素ガスなどのハロゲンガスが封入されてなるものである。なお、放電媒質として封入されるガスの種類は、ランプより放出させる光の波長に応じて、適宜選択される。

この第1のエキシマランプ30には、放電容器31の外表面に網状の第1の放電用電極32が設けられ、当該放電容器31の内部に第2の放電用電極33が設けられており、これにより、第1の放電用電極32と第2の放電用電極33とは、誘電体としての放電容器31および放電空間Sを介在して配置されており、当該誘電体は、第1の放電用電極32と放電空間Sとの間に位置されている。また、第1の放電用電極32と第2の放電用電極33とはリード線28を介して給電手段29に電気的に接続されており、この給電手段29により高周波電圧が第1の放電用電極32と第2の放電用電極33との間に印加されることにより、誘電体が介在された状態の両電極間において放電が形成される。その結果、放電容器31の放電空間Sに励起されたエキシマ分子が形成され、このエキシマ分子が基底状態に遷移する際、エキシマ光が放出される。

ここに、放電媒質としてキセノンガスおよび塩素ガスを用いた場合には、放電により中心波長308nmの紫外光が発生する。

【0055】

このような構成の第1のエキシマランプ30は、その一端部(図3における左端部)が冷媒槽11に設けられたシール部35において固定されている。シール部35においては、Oリングなどのシール部材36によって冷媒槽11と第1のエキシマランプ30との気密構造が形成されており、これにより、冷媒槽11内の液体冷媒Lがシール部35から冷媒槽11の外部に流出することなく、当該シール部35において第1のエキシマランプ30の一端部が支持されている。

この図の例においては、第1のエキシマランプ30の一端部の端部が冷媒槽11の外部に突出した状態とされている。また、第1のエキシマランプ30の他端部(図3における右端部)は、冷媒槽11内に設けられたランプ支持手段37によって支持されている。すなわち、第1のエキシマランプ30は、冷媒槽11に設けられたシール部35およびランプ支持手段37により、当該第1のエキシマランプ30と被処理体Wとの間において、冷媒槽11に満たされた液体冷媒Lと大気との境界面LSが存在することのないように、液体冷媒Lに浸漬された状態で配置されている。

【0056】

また、第1のエキシマランプ30には、当該第1のエキシマランプ30から放出される光がシール部35を介して冷媒槽11の外部に漏れ出ることを防止するために、当該第1のエキシマランプ30の一端部におけるシール部35に位置される部分およびその近傍部分の放電容器31の外表面に遮光膜38が設けられていてもよい。遮光膜38としては、例えばアルミニウム膜などが用いられる。

【0057】

また、第1のエキシマランプ30においては、放電容器31の外表面に設けられた第1の放電用電極32がグラウンド電位とされているか、もしくは接地(アース)されていることが好ましい。

第1の放電用電極32がグラウンド電位とされているか、もしくは接地(アース)されていることにより、放電容器31の内部に設けられた第2の放電用電極33が高電圧側とされるため、図3に示されているように第1のエキシマランプ30の一端部の端部が冷媒槽11の外部に突出した状態とすることにより、給電手段29と第2の放電用電極33とを結線するリード線28を液体冷媒Lに曝されることのないようにすることができる。よって、給電手段29と第2の放電用電極33との間における絶縁対策を比較的容易に行うことができる。

一方、第2の放電用電極33がグラウンド電位とされているか、もしくは接地(アース)され、第1の放電用電極32が高電圧側とされた場合には、給電手段29と第1の放電用電極32とを結線するリード線28の一部が冷媒槽11内において液体冷媒Lに曝されることとなるため、冷媒槽11内などにおいて不所望な絶縁破壊が生じるおそれがある。

【0058】

このような構成を有する図3に係る第1の液晶パネル製造装置において、第1のエキシマランプ30は、その一端部の端部以外の部分が液体冷媒Lが満たされた冷媒槽11内において液体冷媒L中に位置される。よって、第1のエキシマランプ30が循環型冷却媒体供給機構によって循環される液体冷媒Lによって冷却されるため、当該第1のエキシマランプ30を高い効率で発光させることができる。

【0059】

図4は、図1のブルー相方式の液晶パネル製造装置(第1の液晶パネル製造装置10)において、紫外線光源としてエキシマランプを用いた場合の構成の他の例を、ブルー相方式の液晶パネル材料と共に示す説明図である。

図4においては、本発明のブルー相方式の液晶パネル製造装置の紫外線光源として用いられるエキシマランプの構成および当該エキシマランプの配置状態の一例が示されており、その説明の都合上、エキシマランプおよび当該エキシマランプの配置状態を説明するために必要とされる構成部材以外の構成部材、具体的には、冷媒槽11における流入口12および流出口13を含む循環型冷却媒体供給機構、温度センサー17および反射鏡19などは図示が省略されている。また、同図において、エキシマランプ40は、当該エキシマランプ40の管軸を含む平面における断面が示されている。

【0060】

図4に係る第1の液晶パネル製造装置は、図3に係る第1の液晶パネル製造装置において、紫外線光源を構成するエキシマランプとして第1のエキシマランプ30とは異なる構成のエキシマランプが用いられていること以外は、当該図3に係る第1の液晶パネル製造装置と同様の構成を有するものである。

【0061】

この図4に係る第1の液晶パネル製造装置を構成するエキシマランプ(以下、「第2のエキシマランプ」ともいう。)40は、石英ガラスなどの透光性を有する誘電体材料よりなる、外側管42および内側管43が略同軸上に配置されてなる放電容器41を有する略二重管構造を有するものである。具体的には、放電容器41は、外形が略円筒状であって一端(図4において右端)が封じられ他端(図4において左端)が開口した外側管42および内側管43が略同軸上に配置されており、外側管42の開口側の端部と内側管43の開口側の端部とが封着されており、これにより、当該放電容器41の内部に円筒状の放電空間Sが形成されてなるものである。すなわち、放電容器41の一端部においては、内側管43の端部が外側管42とは独立に封着されると共に、外側管42の端部が内側管43とは独立に封着されており、内側管43の封着部が外側管42の封着部の内部に配置されている。一方、放電容器41の他端部においては、内側管43の端部と外側管42の端部とが封着されている。よって、内側管43の外表面と外側管42の内表面に包囲された円筒状の放電空間Sが形成され、また、内側管43は、一端のみが封着され、他端部が外部に開放された構造とされており、当該内側管43の内部(内表面)が外部に開放されている。

このような構成の放電容器41の放電空間Sには、第1のエキシマランプ30と同様に、放電によってエキシマ分子を生成する放電媒質、および必要に応じてハロゲンガスが封入される。

【0062】

この第2のエキシマランプ40には、放電容器41における外側管42の外表面(放電容器41の外側管42側の外表面)に網状の第1の放電用電極44が設けられ、当該放電容器41における内側管43の内表面(放電容器41の内側管43側の外表面)には、例えば円筒状の形状を有する第2の放電用電極45が設けられており、これにより、第1の放電用電極44と第2の放電用電極45とは、誘電体としての放電容器41および放電空間Sを介在して配置されており、当該誘電体は、第1の放電用電極44と放電空間Sとの間および第2の放電用電極45と放電空間Sとの間に位置されている。また、第1の放電用電極44と第2の放電用電極45とはリード線28を介して給電手段29に電気的に接続されており、この給電手段29により高周波電圧が第1の放電用電極44と第2の放電用電極45との間に印加されることにより、誘電体が介在された状態の両電極間において放電が形成される。その結果、放電容器41の放電空間Sに励起されたエキシマ分子が形成され、このエキシマ分子が基底状態に遷移する際、エキシマ光が放出される。

ここに、放電媒質としてキセノンガスおよび塩素ガスを用いた場合には、放電により中心波長308nmの紫外光が発生する。

【0063】

また、第2のエキシマランプ40においては、放電容器41の外側管42側の外表面に配置された第1の放電用電極44のみが冷媒槽11内の液体冷媒Lと接触していることから、図3に係る第1のエキシマランプ30と同様の理由により、放電容器41における外側管42の外表面に設けられた第1の放電用電極44がグラウンド電位とされているか、もしくは接地(アース)されていることが好ましい。

また、図3に係る第1のエキシマランプ30と同様の理由により、第2のエキシマランプ40の一端部におけるシール部35に位置される部分およびその近傍部分の放電容器41の外表面に遮光膜38が設けられていてもよい。

【0064】

このような構成を有する図4に係る第1の液晶パネル製造装置において、第2のエキシマランプ40は、その一端部の端部以外の部分が液体冷媒Lが満たされた状態の冷媒槽11内において液体冷媒L中に位置される。よって、第2のエキシマランプ40が循環型冷却媒体供給機構によって循環される液体冷媒Lによって冷却されるため、当該第2のエキシマランプ40を高い効率で発光させることができる。

【0065】

図5は、図1のブルー相方式の液晶パネル製造装置(第1の液晶パネル製造装置10)において、紫外線光源としてエキシマランプを用いた場合の構成の更に他の例を、ブルー相方式の液晶パネル材料と共に示す説明図である。

図5においては、本発明のブルー相方式の液晶パネル製造装置の紫外線光源として用いられるエキシマランプの構成および当該エキシマランプの配置状態の一例が示されており、その説明の都合上、エキシマランプおよび当該エキシマランプの配置状態を説明するために必要とされる構成部材以外の構成部材、具体的には、冷媒槽11における流入口12および流出口13を含む循環型冷却媒体供給機構、温度センサー17および反射鏡19などは図示が省略されている。また、同図において、エキシマランプ50は、当該エキシマランプ50の管軸を含む平面における断面が示されている。

【0066】

図5に係る第1の液晶パネル製造装置は、図3に係る第1の液晶パネル製造装置において、紫外線光源を構成するエキシマランプとして第1のエキシマランプ30とは異なる構成のエキシマランプを用い、また、冷媒槽11にランプ支持部材37が設けられておらず、当該エキシマランプが冷媒槽11に設けられた2つのシール部35によって支持されていること以外は、当該図3に係る第1の液晶パネル製造装置と同様の構成を有するものである。

【0067】

この図5に係る第1の液晶パネル製造装置を構成するエキシマランプ(以下、「第3のエキシマランプ」ともう。)50は、石英ガラスなどの透光性を有する誘電体材料よりなる、外側管52および内側管53が略同軸上に配置されてなる放電容器51を有する略二重管構造を有するものである。具体的には、放電容器51は、外形が略円筒状であって両端が開口した外側管52および内側管53が略同軸上に配置されており、外側管52および内側管53の各々の両端部が封着されることにより、当該放電容器51の内部に中空円筒状の放電空間Sが形成されてなるものである。すなわち、放電容器51の両端部においては、各々、内側管53の端部と外側管52の端部とが封着されている。よって、内側管53の外表面と外側管52の内表面に包囲された中空円筒状の放電空間Sが形成されており、また、内側管53の内部(内表面)が外部に開放されている。

このような構成の放電容器51の放電空間Sには、第1のエキシマランプ30と同様に、放電によってエキシマ分子を生成する放電媒質、および必要に応じてハロゲンガスが封入される。

【0068】

この第3のエキシマランプ50には、放電容器51における外側管52の外表面(放電容器51の外側管52側の外表面)に網状の第1の放電用電極54が設けられ、当該放電容器51における内側管53の内表面(放電容器51の内側管53側の外表面)に膜状の第2の放電用電極55が、例えば円筒状に設けられており、これにより、第1の放電用電極54と第2の放電用電極55とは、誘電体としての放電容器51および放電空間Sを介在して配置されており、当該誘電体は、第1の放電用電極54と放電空間Sとの間および第2の放電用電極55と放電空間Sとの間に位置されている。また、第1の放電用電極54と第2の放電用電極55とはリード線28を介して給電手段29に電気的に接続されており、この給電手段29により高周波電圧が第1の放電用電極54と第2の放電用電極55との間に印加されることにより、誘電体が介在された状態の両電極間において放電が形成される。その結果、放電容器51の放電空間Sに励起されたエキシマ分子が形成され、このエキシマ分子が基底状態に遷移する際、エキシマ光が放出される。

ここに、放電媒質としてキセノンガスおよび塩素ガスを用いた場合には、放電により中心波長308nmの紫外光が発生する。

【0069】

このような構成の第3のエキシマランプ50は、その両端部の各々が冷媒槽11に設けられたシール部35において固定されている。すなわち、第3のエキシマランプ50は、冷媒槽11に設けられた2つのシール部35により、当該第3のエキシマランプ50と被処理体Wとの間において、冷媒槽11に満たされた液体冷媒Lと大気との境界面LSが存在することのないように、液体冷媒Lに浸漬された状態で配置されている。

この図の例においては、第3のエキシマランプ50の両端部の各々の端部が冷媒槽11の外部に突出した状態とされている。

【0070】

第3のエキシマランプ50においては、放電容器51の外側管52側の外表面に配置された第1の放電用電極54のみが冷媒槽11内の液体冷媒Lと接触していることから、図3に係る第1のエキシマランプ30と同様の理由により、放電容器51における外側管52の外表面に設けられた第1の放電用電極54がグラウンド電位とされているか、もしくは接地(アース)されていることが好ましい。

また、図3に係る第1のエキシマランプ30と同様の理由により、第3のエキシマランプ50の一端部におけるシール部35に位置される部分およびその近傍部分の放電容器51の外表面に遮光膜38が設けられていてもよい。

【0071】

このような構成を有する図5に係る第1の液晶パネル製造装置においては、第3のエキシマランプ50は、その両端部の端部以外の部分が液体冷媒Lが満たされた状態の冷媒槽11内において液体冷媒L中に位置される。よって、第3のエキシマランプ50が循環型冷却媒体供給機構によって循環される液体冷媒Lによって冷却されるため、当該第3のエキシマランプ50を高い効率で発光させることができる。

【0072】

図6(a)は、図1のブルー相方式の液晶パネル製造装置(第1の液晶パネル製造装置10)において、紫外線光源として希ガス蛍光ランプを用いた場合の構成の一例を、ブルー相方式の液晶パネル材料と共に示す説明図であり、図6(b)は、図6(a)のA−A線断面拡大図である。

図6(a)においては、本発明のブルー相方式の液晶パネル製造装置の紫外線光源として用いられる希ガス蛍光ランプの構成および当該希ガス蛍光ランプの配置状態の一例が示されており、その説明の都合上、希ガス蛍光ランプおよび当該希ガス蛍光ランプの配置状態を説明するために必要とされる構成部材以外の構成部材、具体的には、冷媒槽11における流入口12および流出口13を含む循環型冷却媒体供給機構、温度センサー17および反射鏡19などは図示が省略されている。また、同図において、希ガス蛍光ランプ60は、A−A線の右側において、当該希ガス蛍光ランプ60の管軸を含む平面における断面が示されている。

【0073】

この図6に係る第1の液晶パネル製造装置を構成する希ガス蛍光ランプ(以下、「第1の二重管型希ガス蛍光ランプ」ともいう。)60は、両端に封止部が形成された、例えば石英ガラスなどの透光性を有する誘電体材料よりなる円筒状の発光管からなる放電容器61を有し、この放電容器61内の放電空間Sに希ガスが封入され、当該放電容器61の内表面には、当該放電容器61の管軸方向に伸びる光放射用アパーチャ部62以外の領域に紫外線反射膜65が設けられており、当該紫外線反射膜65および光放射用アパーチャ部62に係る内表面に、低軟化点ガラス層66および蛍光体層67がこの順に積層されてなる希ガス蛍光ランプ本体60Aを有するものである。ここに、低軟化点ガラス層66は、例えばホウケイ酸ガラスやアルミノケイ酸ガラスなどの硬質ガラスからなり、蛍光体層67は、例えばセリウム付活アルミン酸マグネシウムランタン(La−Mg−Al−O:Ce)蛍光体からなる。

この希ガス蛍光ランプ本体60Aには、放電容器61の外表面に互いに離間して放電容器61の管軸方向に沿って一対の第1の外部電極63および第2の外部電極64が配設されている。

また、第1の外部電極63と第2の外部電極64とはリード線28を介して給電手段29に電気的に接続されており、この給電手段29により高周波電圧が第1の外部電極63と第2の外部電極64との印加されることにより、放電容器61よりなる誘電体が介在された状態の両電極間において放電が形成される。その結果、放電容器61の放電空間Sに励起されたエキシマ分子が形成され、このエキシマ分子が基底状態に遷移する際、エキシマ光が放出される。そしてこのエキシマ光によって蛍光体層67を構成する蛍光体が励起され、当該蛍光体層67から紫外光が発生し、この紫外光が直接、あるいは紫外線反射膜65で反射され、光放射用アパーチャ部62から外部に放射される。

なお、必要に応じて第1の外部電極63および第2の外部電極64の外表面には保護膜(図示省略)が設けられていてもよい。

【0074】

また、希ガス蛍光ランプ本体60Aは、図6(a)および(b)にも示されているように、希ガス蛍光ランプ本体60Aから放出される紫外線に対して透光性を有し、かつ、電気的な絶縁性を有する筒状の外管68と、当該外管68の両端開口を塞ぐ、耐熱性および電気的な絶縁性を有する蓋部材69とによって覆われていることが好ましい。すなわち、第1の液晶パネル製造装置において紫外線光源を構成する希ガス蛍光ランプとしては、希ガス蛍光ランプ本体60Aの放電容器61が両端開口が蓋部材69に閉塞された外管68に覆われてなる構成の二重管型希ガス蛍光ランプを用いることが好ましい。

その理由は、希ガス蛍光ランプ本体60Aは、第1の外部電極63および第2の外部電極64が放電容器61の外表面に設けられているものであることから、そのままの状態で液体冷媒L中に設置した場合には、第1の外部電極63および第2の外部電極64が液体冷媒L中に浸漬されることとなり、給電手段29と第1の外部電極63とを結線するリード線28および当該給電手段29と第2の外部電極64とを結線するリード線28の一部が冷媒槽11内において液体冷媒Lに曝されることとなるため、冷媒槽11内などにおいて不所望な絶縁破壊が生じるおそれがあるためである。

【0075】

また、外管68は、液体冷媒Lによる第1の二重管型希ガス蛍光ランプ60の冷却効率の観点から、その内径が、当該外管68の内表面と、希ガス蛍光ランプ本体60Aの放電容器61の外表面との間隙が小さくなるよう、小径であることが好ましく、また、当該外管68の管軸と希ガス蛍光ランプ本体60Aの管軸とは一致していることが好ましい。

【0076】

この図6に係る第1の液晶パネル製造装置を構成する第1の二重管型希ガス蛍光ランプ60は、希ガス蛍光ランプ本体60Aが、両端開口が蓋部材69によって閉塞されている円筒状の外管68内に、当該外管68の両端部に設けられているホルダー(図示省略)により、その全体が外管68によって覆われるように保持されている。また、一方(図6(a)における左方)の蓋部材69には、当該蓋部材69を貫通して当該外管68の外部に突出するように2つの給電端子71が設けられており、この2つの給電端子71の突出部分の端部、すなわち外管68の外部に位置する端部にはリード線28を介して給電手段29が電気的に接続されており、また給電端子71における外管68内に位置する端部には、希ガス蛍光ランプ60における第1の外部電極63および第2の外部電極64が電気的に接続されている。ここで、蓋部材69と外管68、および蓋部材69と給電端子71は、例えば高い耐熱性および電気的な絶縁性を有する接着剤などにより封止される。

このような構成を有する第1の二重管型希ガス蛍光ランプ60によれば、図6(a)に示されているように、給電端子71が設けられている第1の二重管型希ガス蛍光ランプ60の一端部の端部を冷媒槽11の外部に突出した状態とすることにより、給電手段29と第1の外部電極63および第2の外部電極64とを結線するリード線28を液体冷媒Lが曝されることのないようにすることができる。よって、給電手段29と第1の外部電極63および第2の外部電極64との間における絶縁対策を比較的容易に行うことができる。

【0077】

このような構成の第1の二重管型希ガス蛍光ランプ60は、その一端部(図6(a)における左端部)が冷媒槽11に設けられたシール部35において固定されている。シール部35においては、Oリングなどのシール部材36によって冷媒槽11と第1の二重管型希ガス蛍光ランプ60との気密構造が形成されており、これにより、冷媒槽11内の液体冷媒Lがシール部35から冷媒槽11の外部に流出することなく、当該シール部35において第1の二重管型希ガス蛍光ランプ60の一端部が支持されている。

この図の例においては、第1の二重管型希ガス蛍光ランプ60の一端部の端部が冷媒槽11の外部に突出した状態とされている。また、第1の二重管型希ガス蛍光ランプ60の他端部(図6(a)における右端部)は、冷媒槽11内に設けられたランプ支持手段37によって支持されている。すなわち、第1の二重管型希ガス蛍光ランプ60は、冷媒槽11に設けられたシール部35およびランプ支持手段37により、当該第1の二重管型希ガス蛍光ランプ60と被処理体Wであるブルー相パネル材料との間において、冷媒槽11に満たされた状態の液体冷媒Lと大気との境界面LSが存在することのないように、液体冷媒Lに浸漬された状態で配置されている。

【0078】

また、第1の二重管型希ガス蛍光ランプ60には、当該第1の二重管型希ガス蛍光ランプ60から放出される光がシール部35を介して冷媒槽11の外部に漏れ出ることを防止するために、当該第1の二重管型希ガス蛍光ランプ60の一端部におけるシール部35に位置される部分およびその近傍部分の外管68の外表面に遮光膜38が設けられていてもよい。遮光膜38としては、例えばアルミニウム膜などが用いられる。

【0079】

このような構成を有する図6に係る第1の液晶パネル製造装置においては、第1の二重管型希ガス蛍光ランプ60は、その一端部の端部以外の部分が液体冷媒Lが満たされた冷媒槽11内において液体冷媒L中に位置される。よって、第1の二重管型希ガス蛍光ランプ60が循環型冷却媒体供給機構によって循環される液体冷媒Lによって冷却され、具体的には第1の二重管型希ガス蛍光ランプ60を構成する希ガス蛍光ランプ本体60Aが間接的に冷却されるため、当該第1の二重管型希ガス蛍光ランプ60を構成する希ガス蛍光ランプ本体60Aを高い効率で発光させることができる。

【0080】

図7(a)は、図1のブルー相方式の液晶パネル製造装置(第1の液晶パネル製造装置10)において、紫外線光源として希ガス蛍光ランプを用いた場合の構成の他の例を、ブルー相方式の液晶パネル材料と共に示す説明図であり、図7(b)は、図7(a)のB−B線断面拡大図である。

図7(a)においては、本発明のブルー相方式の液晶パネル製造装置の紫外線光源として用いられる希ガス蛍光ランプの構成および当該希ガス蛍光ランプの配置状態の一例が示されており、その説明の都合上、希ガス蛍光ランプおよび当該希ガス蛍光ランプの配置状態を説明するために必要とされる構成部材以外の構成部材、具体的には、冷媒槽11における流入口12および流出口13を含む循環型冷却媒体供給機構、温度センサー17および反射鏡19などは図示が省略されている。また、同図において、希ガス蛍光ランプ70は、B−B線の右側において、当該希ガス蛍光ランプ70の管軸を含む平面における断面が示されている。

【0081】

図7に係る第1の液晶パネル製造装置は、図6に係る第1の液晶パネル製造装置において、紫外線光源を構成する希ガス蛍光ランプとして第1の二重管型希ガス蛍光ランプ60とは異なる構成の二重管型希ガス蛍光ランプを用い、冷媒槽11にランプ支持部材37が設けられておらず、当該二重管型希ガス蛍光ランプが冷媒槽11に設けられた2つのシール部によって支持されていること以外は、当該図6に係る第1の液晶パネル製造装置と同様の構成を有するものである。

【0082】

この図7に係る第1の液晶パネル製造装置を構成する希ガス蛍光ランプ(以下、「第2の二重管型希ガス蛍光ランプ」ともう。)70は、第1の二重管型希ガス蛍光ランプ60のように液体冷媒Lにより外管68を直接的に冷却することによって当該外管68内に保持されている希ガス蛍光ランプ本体60Aを間接的に冷却するのではなく、希ガス蛍光ランプ本体60Aを直接的に冷却する構成を有するものであり、蓋部材に外管内に冷却ガスを導入および排出するための冷却ガス導入部および冷却ガス排出部が設けられており、外管の外径が大径とされていること以外は第1の二重管型希ガス蛍光ランプと同様の構成を有している。

具体的には、第2の二重管型希ガス蛍光ランプ70においては、外管68の両端開口を閉塞する蓋部材69のうちの一方(図7における左方)の蓋部材69には冷却ガス導入ノズル75よりなる冷却ガス導入部が設けられており、他方(図7における右方)の蓋部材69には冷却ガス排出ノズル76よりなる冷却ガス排出部が設けられている。冷却ガス導入ノズル75には冷却ガス導入手段74が連結されており、当該冷却ガス導入手段74から冷却ガス導入ノズル75を介して乾燥空気などの冷却ガスが外管68内に導入される。外管68内に導入された冷却ガスは熱交換により外管68内の希ガス蛍光ランプ本体60Aを冷却した後、冷却ガス排出ノズル76から外部へ排出される。

また、第2の二重管型希ガス蛍光ランプ70においては、一方の蓋部材69に冷却ガス導入ノズル75を設け、他方の蓋部材69に冷却ガス排出ノズル76を設ける必要があることから、外管68の外径は、第1の二重管型希ガス蛍光ランプ60を構成する外管68の外径に比して大きくなっている。

ここに、図7においては、理解を容易にするため、外管68の管軸と外管68の内部に配置される希ガス蛍光ランプ本体60Aの管軸とは一致しておらず、当該希ガス蛍光ランプ本体60Aは外管68の内周面に対して下側に偏った状態で配置されているが、外管68内における希ガス蛍光ランプ本体60Aの配置位置はこれに限るものではなく、外管68の位置と希ガス蛍光ランプ本体60Aとの位置とが同軸上になるようにしてもよい。

【0083】

このような構成の第2の二重管型希ガスランプ70は、その両端部の各々が冷媒槽11に設けられたシール部35において固定されている。すなわち、第2の二重管型希ガスランプ70は、図5に係る第3のエキシマランプ50と同様に、冷媒槽11に設けられた2つのシール部35により、当該第2の二重管型希ガスランプ70と被処理体Wとの間において、冷媒槽11に満たされた状態の液体冷媒Lと大気との境界面LSが存在することのないように、液体冷媒Lに浸漬された状態で配置されている。

この図の例においては、第2の二重管型希ガスランプ70の両端部の各々の端部が冷媒槽11の外部に突出した状態とされている。

【0084】

第2の二重管型希ガスランプ70においては、第1の二重管型希ガスランプ60と同様の理由により、当該第2の二重管型希ガスランプ70の一端部におけるシール部35に位置される部分およびその近傍部分の外管68の外表面に遮光膜38が設けられていてもよい。

【0085】

このような構成を有する図7に係る第1の液晶パネル製造装置においては、第2の二重管型希ガス蛍光ランプ70は、希ガス蛍光ランプ本体60Aが配置されている外管68内部を流通する冷却ガスによって当該希ガス蛍光ランプ本体60Aが直接的に冷却されるため、当該希ガス蛍光ランプ本体60Aをより高い効率で発光させることができる。

【0086】

以上において、第1の液晶パネル製造装置の紫外線光源を構成するUVランプ20として用いられるエキシマランプおよび希ガス蛍光ランプの具体例について、図を用いて説明したが、UVランプ20として用いられるエキシマランプおよび希ガス蛍光ランプは、上記の実施の形態に限定されず、種々の変更を加えることが可能である。

例えば、UVランプ20を構成するエキシマランプは、放電容器の内部にて発生するエキシマ光により励起されて紫外光を放射する蛍光体を含有する蛍光体層が当該放電容器の放電空間を囲繞する表面に設けられなる構成を有するもの、すなわちエキシマ光により励起された蛍光体から発生した光(紫外光)が放射される蛍光ランプの構造を有するものであってもよい。

具体的には、図3に示す第1のエキシマランプ30において、放電容器31の内表面に、放電容器31の内部にて発生するエキシマ光により励起されて紫外光を放射する蛍光体を含有する蛍光体層が設けられてなる構成の蛍光ランプ(以下、「第1の蛍光ランプ」ともいう。)であってもよい。また、図4に示す第2のエキシマランプ40において、放電容器41における外側管42の内表面に、放電容器41の内部にて発生するエキシマ光により励起されて紫外光を放射する蛍光体を含有する蛍光体層が設けられてなる構成の蛍光ランプ(以下、「第2の蛍光ランプ」ともいう。)であってもよく、あるいは、図5に示す第3のエキシマランプ50において、放電容器51における外側管52の内表面に、放電容器51の内部にて発生するエキシマ光により励起されて紫外光を放射する蛍光体を含有する蛍光体層が設けられてなる構成の蛍光ランプ(以下、「第3の蛍光ランプ」ともいう。)であってもよい。

第1の蛍光ランプ、第2の蛍光ランプおよび第3の蛍光ランプのいずれにおいても、放電空間Sに形成されたエキシマ分子が基底状態に遷移する際に放出されるエキシマ光により上記蛍光体が励起され、当該蛍光体から紫外光が発生し、その光が放電容器の外部に放射される。

【0087】

第1の蛍光ランプ、第2の蛍光ランプおよび第3の蛍光ランプにおいては、放電容器(31,41,51)の放電空間(S)には、放電によってエキシマ分子を生成する放電媒質としてキセノン、アルゴンなどの希ガスが封入される。

【0088】

ここに、本明細書中においては、放電空間に形成されたエキシマ分子が基底状態に遷移する際に放出されるエキシマ光により励起される蛍光体から発生する光(紫外光)を放射光とする蛍光ランプのうち、例えば図6および図7に示されているように、発光管である放電容器の内部に希ガスのみが封入され、当該放電容器の外表面に互いに離間して放電容器の管軸方向に沿って一対の外部電極が配設されてなる構造を有する蛍光ランプを「希ガス蛍光ランプ」と称している。よって、希ガス蛍光ランプと称される図6および図7に係る希ガス蛍光ランプ本体60A、第1の二重管型希ガス蛍光ランプ60、第2の二重管型希ガス蛍光ランプ70は、蛍光ランプの一例に相当する。

なお、上記希ガス蛍光ランプ以外の構造を包含する蛍光ランプについては、便宜上、単に「蛍光ランプ」(具体的には、例えば「第1の蛍光ランプ」、「第2の蛍光ランプ」および「第3の蛍光ランプ」)と称している。

【0089】

〔第2の実施の形態〕

図8は、本発明のブルー相方式の液晶パネル製造装置の構成の他の例を、ブルー相方式の液晶パネル材料と共に示す説明図である。

第2の実施の形態に係るブルー相方式の液晶パネル製造装置(以下、「第2の液晶パネル製造装置」ともいう。)は、図1に係る第1の液晶パネル製造装置10において、冷媒槽11に2つの流入口(具体的には第1の流入口12Aおよび第2の流入口12B)が設けられており、循環型冷却媒体供給機構に代えて、冷媒槽11に対して液体冷媒Lを供給するための2つの液体冷媒供給ラインを有し、この2つの液体冷媒供給ラインから冷媒槽11に温度の異なる液体冷媒Lを供給することによって冷媒槽11内の液体冷媒Lの温度の調整を行う構成の2系統型冷却媒体供給機構が設けられていること以外は、当該図1に係る第1の液晶パネル製造装置10と同様の構成を有するものである。

【0090】

この第2の液晶パネル製造装置において、2系統型冷却媒体供給機構を構成する2つの液体冷媒供給ラインのうちの一方の液体冷媒供給ラインは、冷媒槽11の第1の流入口12Aに設けられた第1の液体冷媒供給路83Aと、当該第1の流入口12Aからブルー相出現温度より高い第1の温度T1に温度調整された液体冷媒Lを冷媒槽11内に供給する機能を有する第1の液体冷媒供給源81Aと、第1の流入口12Aと第1の液体冷媒供給源81Aとの間に設けられた、当該第1の流入口12Aから冷媒槽11内に流入する液体冷媒Lの単位時間あたりの流量を制御する第1の流量制御手段82Aとからなる。この液体冷媒供給ラインにおいては、第1の液体冷媒供給源81Aから供給される液体冷媒Lは、第1の流量制御手段82Aにより流量を制御されて、第1の流入口12Aから冷媒槽11内に流入する。また、他方の液体冷媒供給ラインは、冷媒槽11の第2の流入口12Bに設けられた第2の液体冷媒供給路83Bと、当該第2の流入口12Bからブルー相出現温度より低い第2の温度T2に温度調整された液体冷媒Lを冷媒槽11内に供給する機能を有する第2の液体冷媒供給源81Bと、第2の流入口12Bと第2の液体冷媒供給源81Bとの間に設けられた、当該第2の流入口12Bから冷媒槽11内に流入する液体冷媒Lの単位時間あたりの流量を制御する第2の流量制御手段82Bとからなる。この液体冷媒供給ラインにおいては、第2の液体冷媒供給源81Bから供給される液体冷媒Lは、第2の流量制御手段82Bにより流量を制御されて、第2の流入口12Bから冷媒槽11内に流入する。

この図の例においては、制御部84は、温度センサー17からの温度情報に基づいて給電手段29、第1の液体冷媒供給源81A、第2の液体冷媒供給源81B、第1の流量制御手段82Aおよび第2の流量制御手段82Bを制御する機能を有するものである。

【0091】

このような構成の第2の液晶パネル製造装置においては、被処理体Wであるブルー相パネル材料を、冷媒槽11内に液体冷媒Lが満たされた状態において、当該液体冷媒Lに浸漬した状態の紫外線光源の下方における所定の位置に配置し、冷媒槽11内に流入する第1の温度T1の液体冷媒Lの単位時間あたりの流量と第2の温度T2の液体冷媒Lの単位時間あたりの流量との比を調整することにより、当該冷媒槽11内において液体冷媒Lに浸漬した状態の液晶パネル材料の液晶層の温度が当該液晶層においてブルー相が出現するブルー相出現温度となるように当該冷媒槽内の液体冷媒Lの温度を設定し、当該液晶層においてブルー相が出現した状態の液晶パネル材料に対して紫外線光源によって当該液晶パネル材料の液晶層を構成する紫外線硬化性樹脂を硬化させる波長の紫外線を含む光を照射する高分子安定化処理工程を経ることにより、被処理体Wであるブルー相パネル材料において、当該ブルー相パネル材料の液晶層を構成する紫外線硬化性樹脂が、当該液晶層にブルー相が出現されている状態において硬化され、これにより、ブルー相方式の液晶パネルが製造される。

【0092】

具体的に、図8に係る第2の液晶パネル製造装置を用いてブルー相パネル材料からブルー相方式の液晶パネルを製造する製造工程について、図9および図10に示す第2の液晶パネル製造装置の操作手順のフローチャートを用いて説明する。

ここに、被処理体Wとしてのブルー相パネル材料の液晶層は、液晶、当該液晶を螺旋構造に配向させブルー相を出現させるためのカイラル剤、紫外線硬化性樹脂および紫外線重合開始剤を含む液晶組成物よりなる液晶層を有するものであり、紫外線光源を構成するUVランプ20は、被処理体Wとしてのブルー相パネル材料の液晶層を構成する紫外線硬化性樹脂を硬化させるのに適した波長の紫外線を放出するものとする。

また、被処理体Wとしてのブルー相パネル材料の液晶層を等方相まで加熱することができるとされる液体冷媒Lの温度をTe、当該液晶層においてブルー相を出現させることのできるとされる、すなわち液晶層の温度をブルー相出現温度とすることができるとされる冷液体冷媒Lの温度をTbとするとき、これらの温度TeおよびTbと、第1の液体冷媒供給源81Aから供給される液体冷媒Lの温度(第1の温度T1)と、第2の液体冷媒供給源81Bから供給される液体冷媒Lの温度(第2の温度T2)とは、T1>Te>Tb>T2の関係を満たすものとする。

なお、理解を容易にするために、第1の流入口12Aから単位時間あたりに冷媒槽11内に流入する液体冷媒Lの流量と第2の流入口12Bから単位時間あたりに冷媒槽11内に流入する液体冷媒Lの流量との総和は一定であるものとする。

【0093】

(ステップS101)

第2の液晶パネル製造装置における冷媒槽11内に被処理体Wであるブルー相パネル材料(図9および図10においては「ワーク」と示す。)を配置する。被処理体Wの設置位置は、UVランプ20から放出される紫外線を含む光が照射される光照射範囲内である。

【0094】

(ステップS102)

制御部84は、第1の液体冷媒供給源81A(図9および図10においては「液体冷媒供給源A」と示す。)および第2の液体冷媒供給源81B(図9および図10においては「液体冷媒供給源B」と示す。)からの液体冷媒Lの供給を開始させると共に、第1の流量制御手段82A(図9および図10においては「流量コントローラA」と示す。)および第2の流量制御手段82B(図9および図10においては「流量コントローラB」と示す。)を制御して、第1の流入口12Aから冷媒槽11内に流入する第1の温度T1の液体冷媒Lの単位時間あたりの流量と、第2の流入口12Bから冷媒槽11内に流入する第2の温度T2の液体冷媒Lの単位時間あたりの流量との比が特定の流量比Reとなるように設定する。

ここに、第1の流入口12Aから冷媒槽11内に流入する第1の温度T1の液体冷媒Lの単位時間あたりの流量をVT1e とし、第2の流入口12Bから冷媒槽11内に流入する第2の温度T2の液体冷媒Lの単位時間あたりの流量をVT2e とするとき、これらの流量VT1e およびVT2e は、VT1e +VT2e =Vs (一定)の関係を満たす。

また、「特定の流量比Re」とは、冷媒槽11内において第1の温度T1の液体冷媒Lと第2の温度T2の液体冷媒Lとが混合することによって得られる液体冷媒Lの温度が、被処理体Wであるブルー相パネル材料の液晶層を等方相まで加熱することのできる温度Teとするために予め設定された値であり、式Re=VT1e/VT2e によって示される。この特定の流量比Reの値は予め制御部84に記憶されている。また、流量VT1e および流量VT2e の値も予め制御部84に記憶されている。

【0095】

(ステップS103)

第1の流入口12Aおよび第2の流入口12Bより液体冷媒Lが冷媒槽11内に流入し、被処理体W、UVランプ20および反射鏡19が液体冷媒Lに完全に浸漬し、流出口13より液体冷媒Lが冷媒槽11から外部へ流出するようになった時点で、制御部84は温度センサー17から冷媒槽11内の液体冷媒Lの温度に関する温度信号を受信する。

【0096】

(ステップS104)

制御部84は、受信した温度信号により、冷媒槽11内の液体冷媒Lの温度Te’を求める。

【0097】

(ステップS105)

制御部84は予め記憶しておいた温度Teの値と温度Te’の値の大小を検定する。

ここに、被処理体Wであるブルー相パネル材料の液晶層を等方相まで加熱することのできる冷却槽11内の液体冷媒Lの温度Teの許容範囲幅の値をΔTeとする。すなわち、|Te−Te’|≦ΔTeである場合において、被処理体Wであるブルー相パネル材料の液晶層は等方相まで加熱される。

【0098】

Te−Te’>ΔTeである場合にはステップS106へ移行する。またTe−Te’ <−ΔTeである場合にはステップS108へ移行する。それ以外の場合(具体的には、|Te−Te’|≦ΔTeである場合)には、ステップS110へ移行する。

【0099】

(ステップS106)

ステップS105においてTe−Te’>ΔTeである場合には、冷媒槽11内の液体冷媒Lの温度Te’が被処理体Wであるブルー相パネル材料の液晶層を等方相まで加熱するには低すぎる状態である。すなわち、第2の液体冷媒供給源81Bから供給され第2の流入口12Bより冷媒槽11内に流入する第2の温度T2の液体冷媒Lの流量が過大な状態である。

そこで、制御部84は、第1の流量制御手段82Aまたは第2の流量制御手段82Bを制御して、第1の流入口12Aから冷媒槽11内に流入する第1の温度T1の液体冷媒Lの単位時間あたりの流量をVT1e から変更してVT1e ’(VT1e <VT1e ’)とし、第2の流入口12Bから冷媒槽11内に流入する第2の温度T2の液体冷媒Lの単位時間あたりの流量をVT2e から変更してVT2e ’(VT2e >VT2e ’)とし、これらの流量の比を特定の流量比Reから変更して流量比Re’(Re’=VT1e ’/VT2e ’)とする。なお、VT1e +VT2e =VT1e ’+VT2e ’=Vs (一定)とする。

【0100】

(ステップS107)

制御部84は、流量比Re’を設定することによって冷媒槽11内の液体冷媒Lの温度分布がある程度均一になるまでの時間が経過した後、温度センサー17から冷媒槽11内の液体冷媒Lの温度に関する温度信号を受信する。その後、再び冷媒槽11内の液体冷媒Lの温度の値と温度Teの値との大小を検定するため、ステップS104に移行する。

【0101】

(ステップS108)

ステップS105においてTe−Te’ <−ΔTeである場合には、冷媒槽11内の液体冷媒Lの温度Te’が被処理体Wであるブルー相パネル材料の液晶層を等方相まで加熱するには高すぎる状態である。すなわち、第1の液体冷媒供給源81Aから供給され第1の流入口12Aより冷媒槽11内に流入する第1の温度T1の液体冷媒Lの流量が過大な状態である。

そこで、制御部84は、第1の流量制御手段82Aおよび第2流量制御手段82Bを制御して、第1の流入口12Aから冷媒槽11内に流入する第1の温度T1の液体冷媒Lの単位時間あたりの流量をVT1e から変更してVT1e ’ ’(VT1e >VT1e ’ ’)とし、第2の流入口12Bから冷媒槽11内に流入する第2の温度T2の液体冷媒Lの単位時間あたりの流量をVT2e から変更してVT2e ’ ’(VT2e <VT2e ’ ’)とし、これらの流量の比を特定の流量比Reから変更して流量比Re’ ’(Re’ ’(=VT1e ’ ’/VT2e ’ ’)とする。なお、VT1e +VT2e =VT1e ’ ’+VT2e ’ ’=Vs (一定)とする。

【0102】

(ステップS109)

制御部84は、流量比Re’’を設定して冷媒槽11内の液体冷媒Lの温度分布がある程度均一になるまでの時間が経過した後、温度センサー17から冷媒槽11内の液体冷媒Lの温度に関する温度信号を受信する。その後、再び槽内の液体冷媒Lの温度の値と温度Teの値との大小を検定するため、ステップS104に移行する。

【0103】

(ステップS110)

ステップS105において|Te−Te’|≦ΔTeである場合には、冷媒槽11内の液体冷媒Lの温度Te’が被処理体Wであるブルー相パネル材料の液晶層を等方相まで加熱するのに適した温度となっている状態である。よって、他のステップ(具体的には、ステップS106およびステップS107、あるいはステップS108およびステップS109)を経ることなくステップS110に移行する。

制御部84は、被処理体Wであるブルー相パネル材料における液晶層の温度が上昇して、当該液晶層が等方相に転移するまで待機する。

ここに、ブルー相パネル材料の液晶層が等方相に転移するまでに要する待機時間は、例えば、ステップS105において|Te−Te’|≦ΔTeであることが検定されてから、冷媒槽11内の液体冷媒Lの温度分布がある程度均一となり、被処理体Wであるブルー相パネル材料の液晶層が(場所的に)略均一に等方相に転移するまでの時間であり、この待機時間の値は予め制御部84に記憶されているものとする。待機時間の計時は、例えば、カウンタ(図示省略)などの計時手段を用いて行われる。なお計時手段ならびに計時方法は周知技術であるので、ここでは説明を省略する。

【0104】

以上のステップS102からステップS110までの手順を経ることにより、ブルー相パネル材料の液晶層は、等方相まで加熱される。

【0105】

(ステップS111)

制御部84は、第1の流量制御手段81Aおよび第2の流量制御手段81Bを制御して、第1の流入口12Aから冷媒槽11内に流入する第1の温度T1の液体冷媒Lの単位時間あたりの流量と、第2の流入口12Bから槽内に流入する第2の温度T2の液体冷媒Lの単位時間あたりの流量との比が特定の流量比Rbとなるように設定する。

ここに、第1の流入口12Aから冷媒槽11内に流入する第41の温度T1の液体冷媒Lの単位時間あたりの流量をVT1b とし、第2の流入口Bから槽内に流入する第2の温度T2の液体冷媒Lの単位時間あたりの流量をVT2b とするとき、これらの流量VT1b およびVT2b は、VT1b +VT2b =VS(一定)の関係を満たす。

また、「特定の流量比Rb」とは、冷媒槽11内において第1の温度T1の液体冷媒Lと第2の温度T2の液体冷媒Lとが混合することによって得られる液体冷媒Lの温度が、被処理体Wであるブルー相パネル材料の液晶層においてブルー相を出現させることのできる温度Tbとするために予め設定された値であり、式Rb=VT1b /VT2bによって示される。この特定の流量比Rbの値は予め制御部84に記憶されている。また、流量VT1b およびVT2b の値も予め制御部84に記憶されている。

【0106】

(ステップS112)

制御部84は、流量比Rbを設定することによって冷媒槽11内の液体冷媒Lの温度分布がある程度均一になるまでの時間(待機時間)が経過した後、温度センサー17から冷媒槽11内の液体冷媒Lの温度に関する温度信号を受信する。

【0107】

(ステップS113)

制御部84は、受信した温度信号により、冷媒槽11内の液体冷媒Lの温度Tb’を求める。

【0108】

(ステップS114)

制御部84は予め記憶しておいた温度Tbの値と温度Tb’の値の大小を検定する。

ここに、ブルー相パネル材料Wの液晶層にブルー相を出現させることのできる液体冷媒Lの温度Tbの許容範囲幅の値をΔTbとする。すなわち、|Tb−Tb’|≦ΔTbである場合において、被処理体Wであるブルー相パネル材料の液晶層においてブルー相が出現する。

【0109】

Tb−Tb’>ΔTbである場合にはステップS115へ移行する。またTb−Tb’ <−ΔTbである場合には、ステップS117へ移行する。それ以外の場合(具体的には、|Tb−Tb’|≦ΔTbである場合)には、ステップS119へ移行する。

【0110】

(ステップS115)

ステップS114においてTb−Tb’>ΔTbである場合には、冷媒槽11内の液体冷媒Lの温度Tb’が被処理体Wであるブルー相パネル材料の液晶層にブルー相を出現させるには低すぎる状態である。すなわち、第2の液体冷媒供給源81Bから供給され第2の流入口12Bより冷媒槽11内に流入する温度T2の液体冷媒Lの流量が過大な状態である。

そこで、制御部84は、第1の流量制御手段82Aおよび第2の流量制御手段82Bを制御して、第1の流入口12Aから冷媒槽11内に流入する第1の温度T1の液体冷媒Lの単位時間あたりの流量をVT1b から変更してVT1b ’(VT1b <VT1b ’)とし、第2の流入口12Bから冷媒槽11内に流入する第2の温度T2の液体冷媒Lの単位時間あたりの流量をVT2b から変更してVT2b ’(VT1b >VT2b ’)として、これらの流量の比を特定の流量比Rbから変更して流量比Rb’(Rb’=VT1b ’/VT2b ’)とする。なお、VT1b +VT2b =VT1b ’+VT2b ’=Vs (一定)とする。

【0111】

(ステップS116)

制御部84は、特定の流量比Re’を設定することによって冷媒槽11内の液体冷媒Lの温度分布がある程度均一になるまでの時間が経過した後、温度センサー17から冷媒槽11内の液体冷媒Lの温度に関する温度信号を受信する。その後、再び冷媒槽11内の液体冷媒Lの温度の値と温度Tbの値との大小を検定するため、ステップS114に移行する。

【0112】

(ステップS117)

ステップS114においてTb−Tb’ <−ΔTbである場合には、冷媒槽11内の液体冷媒Lの温度Tb’ が被処理体Wであるがブルー相パネル材料の液晶層にブルー相を出現させるには高すぎる状態である。すなわち、第1の液体冷媒供給源81Aから供給され第1の流入口Aより槽内に流入する温度T1の液体冷媒Lの流量が過大な状態である。

そこで、制御部84は、第1の流量制御手段81Aおよび第2の流量制御手段81Bを制御して、第1の流入口12Aから冷媒槽11内に流入する第1の温度T1の液体冷媒Lの単位時間あたりの流量をVT1b から変更してVT1b ’ ’(VT1b >VT1b ’ ’)とし、第2の流入口12Bから冷媒槽11内に流入する第2の温度T2の液体冷媒Lの量単位時間あたりの流量をVT2b から変更してVT2b ’ ’(VT2b <VT2b ’ ’)として、これらの流量の比を特定の流量比Rbから変更して流量比Rb’ ’(Rb’ ’=VT1b ’ ’/VT2b ’ ’)とする。なお、VT1b +VT2b =VT1b ’ ’+VT2b ’ ’=Vs (一定)とする。

【0113】

(ステップS118)

制御部84は、流量比Rb’’を設定することによって冷媒槽11内の液体冷媒Lの温度分布がある程度均一になるまでの時間が経過した後、温度センサー17から冷媒槽11内の液体冷媒Lの温度に関する温度信号を受信する。その後、再び冷媒槽11内の液体冷媒Lの温度の値と温度Tbの値との大小を検定するため、ステップS114に移行する。

【0114】

(ステップS119)

ステップS114において|Tb−Tb’|≦ΔTbである場合には、冷媒槽11内の液体冷媒Lの温度Tb’が被処理体Wであるブルー相パネル材料における液晶層にブルー相を出現させるのに適した温度となっている状態である。よって、他のステップ(具体的には、ステップS115およびステップS116、あるいはステップS117およびステップS118)を経ることなくステップS119に移行する。

制御部84は、被処理体Wであるブルー相パネル材料における液晶層の温度が変化して、当該液晶層がブルー相に転移するまで待機する。

ここに、ブルー相パネル材料の液晶層がブルー相に転移するまでに要する待機時間は、例えば、ステップS114において|Tb−Tb’|≦ΔTbであることが検定されてから、冷媒槽11内の液体冷媒Lの温度分布がある程度均一となり、被処理体Wであるブルー相パネル材料の液晶層が(場所的に)略均一にブルー相に転移するまでの時間であり、この待機時間の値は予め制御部84に記憶されているものとする。待機時間の計時は、例えば、カウンタ(図示省略)などの計時手段を用いて行われる。なお計時手段ならびに計時方法は周知技術であるので、ここでは説明を省略する。

【0115】

以上のステップS111からステップS119までの手順を経ることにより、ブルー相パネル材料の液晶層においてブルー相が出現する。

【0116】

(ステップS120)

制御部84は、冷媒槽11内の液体冷媒Lの温度分布がある程度均一になるまでの時間(待機時間)が経過し、被処理体Wであるブルー相パネル材料の液晶層においてほぼ均一にブルー相が出現した後、給電手段29にUVランプ20への給電開始信号を送信する。

【0117】

(ステップ121)

給電開始信号を受信した給電手段29は、UVランプ20に電力を供給してUVランプ20を点灯させる。

【0118】

(ステップS122)

所定時間経過後、制御部84は給電手段29にUVランプ20への給電終了信号を送信する。

ここに、「所定時間」とは、UVランプ20からブルー相パネル材料Wに対して紫外線を含む光の照射が開始されてから、当該ブルー相パネル材料Wの液晶層を構成する紫外線硬化樹脂が硬化して高分子安定化処理工程が終了するまでの時間である。

【0119】

(ステップS123)

給電終了信号を受信した給電手段29は、UVランプ20への電力供給を停止してUVランプ20を消灯させる。

【0120】

以上のステップS120からステップS123までの手順を経ることにより、ブルー相パネル材料の液晶層においてブルー相が出現している状態で、UVランプ20から紫外線を含む光が所定時間にわたって当該ブルー相パネル材料に照射され、これにより、ブルー相パネル材料の液晶層において紫外線硬化性樹脂が硬化することによってブルー相方式の液晶パネルが製造される。

【0121】

以上のように第2の液晶パネル製造装置によれば、液体冷媒Lが満たされた状態の冷媒槽11内において、液体冷媒Lに浸漬した状態の被処理体Wに対して、当該被処理体Wとの間に液体冷媒Lと大気との境界面LSが存在しないように配置された紫外線光源からの光が照射されるため、被処理体W上の温度分布が略均一となるように被処理体Wの温度を調整することが容易にできる。また、液体冷媒Lと大気との境界面LSにゆらぎ(波打ち)が発生した場合であっても、紫外線光源から放出される光は液体冷媒Lと大気との境界面LSの状態に影響を受けることなく被処理体Wに到達することから、紫外線光源から放出される光を調整することのみにより、被処理体Wの光照射面における光の放射照度分布を略均一にすることができる。

従って、第2の液晶パネル製造装置によれば、液体冷媒Lに浸漬した状態の被処理体Wであるブルー相パネル材料の液晶層の全面に均一な光照射を行うことができるため、ブルー相方式の液晶パネル材料が大型のものであっても、液晶層においてブルー相が出現した状態の液晶パネル材料に対して、紫外線光源によって当該液晶パネル材料の液晶層を構成する紫外線硬化性樹脂を硬化させる波長の紫外線を含む光を照射することにより、液晶層をむらのないブルー相状態とすることのできるブルー相方式の液晶パネルを得ることができる。

【0122】

しかも、第2の液晶パネル製造装置においては、第1の流入口12Aより冷媒槽11内に流入する液体冷媒Lと、第2の流入口12Bより冷媒槽11内に流入する液体冷媒Lとは互いに温度が相違するものであるため、これらの流量比を制御することにより、冷媒槽11内における液体冷媒Lの温度を第1の温度T1と第2の温度T2との間の任意の温度に設定することが可能となる。そして、互いに温度の異なる液体冷媒Lを、単位時間あたりの流入量を互いに異にして冷媒槽11内に供給して混合することにより冷媒槽11内の液体冷媒Lの温度を調整するものであるため、図1に係る第1の液晶パネル装置10と比較すると、短時間で冷媒槽11内の液体冷媒Lの温度を調整することが可能となり、よって大型のブルー相パネル材料を被処理体Wとした場合において、当該ブルー相パネル材料の液晶層にブルー層を出現させるまで時間を短縮化することが可能となる。

具体的には、例えば被処理体であるブルー相パネル材料における液晶層を最初に等方相まで加熱した後、徐々に降温させてブルー相まで相転移させてブルー相が出現する温度を保持する場合において、制御部84によって第1の流量制御手段82Aおよび第2の流量制御手段82Bを制御して、第1の流入口12Aから冷媒槽11内に流入する液体冷媒Lの単位時間あたりの流量と第2の流入口12Bから冷媒槽11内に流入する液体冷媒Lの単位時間あたりの流量との比を適宜調整することにより、ブルー相パネル材料における液晶層の温度制御を比較的短時間で行うことが可能となる。

【0123】

ここに、第1の液晶パネル製造装置10において、被処理体Wとして大型のブルー相パネル材料を用いる場合においては、前述のように、液体冷媒Lは熱容量が大きいものであることから冷媒槽11内における液体冷媒Lの温度分布の偏差が小さいため、液体冷媒Lに大型のブルー相パネル材料を浸漬させることにより、当該ブルー相パネル材料の場所的な温度分布が略均一となるようにブルー相パネル材料の温度を調整することは比較的容易である。しかしながら、熱容量の大きい液体冷媒Lの温度を循環型冷却媒体供給機構においてチラーなどの温調手段によって調整するものであることから、冷媒槽11内における液体冷媒Lの温度調整には長時間を要してしまう。そのため、図1に係る第1の液晶パネル製造装置においては、被処理体Wである大型のブルー相パネル材料の液晶層にブルー層を出現させるまでに大きな時間を要してしまう。

【0124】

〔第3の実施の形態〕

図11は、本発明のブルー相方式の液晶パネル製造装置の構成の更に他の例を、ブルー相方式の液晶パネル材料と共に示す説明図である。

第3の実施の形態に係るブルー相方式の液晶パネル製造装置(以下、「第3の液晶パネル製造装置」ともいう。)は、図1に係る第1の液晶パネル製造装置10において、被処理体Wを冷媒槽11の外部から冷媒槽11内へ搬送して紫外線光源から放射される紫外線を含む光が照射される領域を通過させ、冷媒槽11内から冷媒槽11の外部へと搬送する搬送機構が設けられており、また、冷媒槽11には2つの流入口が具備されていると共に流出口が設けられておらず、当該冷媒槽11の側面部に、当該側面部に沿って冷媒槽11を一巡するように、冷媒槽11の開口縁部から溢れ出る液体冷媒Lを回収するためのバッファー槽93が設けられており、このバッファー槽93に具備されている2つの液体冷媒流出口94および当該2つの流入口12には液体冷媒Lの循環路95が設けられていること以外は、当該図1に係る第1に液晶パネル製造装置10と同様の構成を有するものである。

ここに、被処理体Wであるブルー相パネル材料は、搬送機構によって冷媒槽11の外部から冷媒槽11内へ搬送されて紫外線光源から放射される紫外線を含む光が照射される領域を通過し、冷媒槽11内から冷媒槽11の外部へと搬送される過程において、冷媒槽11内において光照射されることにより、液晶パネル材料の液晶層においてブルー相が出現された状態で紫外線硬化性樹脂が硬化され、ブルー相方式の液晶パネルとされる。

【0125】

この第3の液晶パネル製造装置において、搬送機構は、複数の搬送用ローラー91と、当該複数の搬送用ローラー91に共通の搬送用ローラー駆動制御手段92とを備えており、複数の搬送用ローラー91が、被処理体Wを搬送すべき搬送路に従って配置されてなる構成を有するものである。このような構成の搬送機構によれば、冷媒槽11の外部に位置する搬送用ローラー91上にブルー相パネル材料Wを載置し、搬送用ローラー駆動制御手段92によって複数の搬送用ローラー91の駆動制御を行うことにより、ブルー相パネル材料Wを搬送することができる。

この図の例において、搬送用ローラー駆動制御手段92は、制御部96により、温度センサー17の温度情報に基づいてその操作が制御される。また、制御部96は、搬送用ローラー駆動制御手段92を制御する機能を有すると共に、温度センサー17の温度情報に基づいて液体冷媒循環手段15および温調手段16を制御するする機能を有するものである。

【0126】

また、第3の液晶パネル製造装置においては、冷媒槽11の2つの流入口12およびバッファー槽93の2つ液体冷媒流出口94に設けられた枝分かれ構造を有する循環路95、当該循環路95上に設けられた液体冷媒循環手段15、温調手段16、温度センサー17の温度情報に基づいて液体冷媒循環手段15および温調手段を制御する制御部96によって循環型冷却媒体供給機構が形成されている。この循環型冷却媒体供給機構において、液体冷媒Lは、ポンプなどの液体冷媒循環手段15により循環され、循環路95から冷媒槽11に設けられた流入口12より冷媒槽11内に流入し、冷媒槽11の開口縁部から当該冷媒槽11外に排出されてバッファー槽93によって回収される。そして、バッファー槽によって回収された液体冷媒Lは当該バッファー槽93の液体冷媒流出口94から循環路95に排出されてチラーよりなる温調手段16に流入し、チラーにおける熱交換により所定の温度に調整された後、流入口12より再び冷媒槽11内に流入する。

【0127】

このような構成の第3の液晶パネル製造装置10においては、液体冷媒Lが満たされた状態の冷媒槽11内において、搬送機構によって液体冷媒Lに浸漬した状態の紫外線光源の下方における所定の位置に被処理体Wであるブルー相パネル材料を搬送し、その搬送過程において、液体冷媒Lに浸漬した状態の液晶パネル材料の液晶層の温度が当該液晶層においてブルー相が出現するブルー相出現温度となるように当該冷媒槽11内の液体冷媒Lの温度を設定し、当該液晶層においてブルー相が出現した状態の液晶パネル材料に対して紫外線光源によって当該液晶パネル材料の液晶層を構成する紫外線硬化性樹脂を硬化させる波長の紫外線を含む光を照射する高分子安定化処理工程を経ることにより、被処理体Wであるブルー相パネル材料において、当該ブルー相パネル材料の液晶層を構成する紫外線硬化性樹脂が、当該液晶層にブルー相が出現された状態において硬化され、これにより、ブルー相方式の液晶パネルが製造される。

【0128】

而して、第3の液晶パネル製造装置によれば、液体冷媒Lが満たされた状態の冷媒槽11内において、液体冷媒Lに浸漬した状態の被処理体Wに対して、当該被処理体Wとの間に液体冷媒Lと大気との境界面LSが存在しないように配置された紫外線光源からの光が照射されるため、被処理体上の温度分布が略均一となるように被処理体Wの温度を調整することが容易にできる。また、例えば搬送機構によって被処理体Wを液体冷媒L内に搬送する際、および被処理体Wを液体冷媒L外に搬送する際などに、液体冷媒Lと大気との境界面LSにゆらぎ(波打ち)が発生することとなるが、そのような場合であっても、紫外線光源から放出される光は液体冷媒Lと大気との境界面LSの状態に影響を受けることなく被処理体Wに到達することから、紫外線光源から放出される光を調整することのみにより、被処理体Wの光照射面における光の放射照度分布を略均一にすることができる。

従って、第3の液晶パネル製造装置によれば、液体冷媒Lに浸漬した状態の被処理体Wであるブルー相パネル材料の液晶層の全面に均一な光照射を行うことができるため、ブルー相方式の液晶パネル材料が大型のものであっても、液晶層においてブルー相が出現した状態の液晶パネル材料に対して、紫外線光源によって当該液晶パネル材料の液晶層を構成する紫外線硬化性樹脂を硬化させる波長の紫外線を含む光を照射することにより、液晶層をむらのないブルー相状態とすることのできるブルー相方式の液晶パネルを得ることができる。

【0129】

本発明のブルー相方式の液晶パネル製造装置およびブルー相方式の液晶パネルの製造方法においては、上記の実施の形態に限定されず、種々の変更を加えることが可能である。

例えば、本発明のブルー相方式の液晶パネル製造装置においては、紫外線光源と被処理体としてのブルー相パネル材料とは、液体冷媒が満たされた冷媒槽内において、当該紫外線光源とブルー相パネル材料との間に液体冷媒と大気との境界面が存在しないように配置されていればよく、紫外線光源とブルー相パネル材料との間には、液体冷媒の大気以外のものとの境界面が存在していてもよい。具体的には、例えば紫外線光源とブルー相パネル材料との間に、紫外線に対する透光性を有する板状体が介在されており、当該板状体と液体冷媒との境界面が存在していてもよい。

【符号の説明】

【0130】

10 ブルー相方式の液晶パネル製造装置(第1の液晶パネル製造装置)

11 冷媒槽

12,12A,12B 流入口

13 流出口

14 循環路

15 液体冷媒循環手段

16 温調手段

17 温度センサー

18 制御部

19 反射鏡

19A 反射面

20 紫外線ランプ(UVランプ)

28 リード線

29 給電手段

30 エキシマランプ(第1のエキシマランプ)

31 放電容器

32 第1の放電用電極

33 第2の放電用電極

35 シール部

36 シール部材

37 ランプ支持手段

38 遮光膜

40 エキシマランプ(第2のエキシマランプ)

41 放電容器

42 外側管

43 内側管

44 第1の放電用電極

45 第2の放電用電極

50 エキシマランプ(第3のエキシマランプ)

51 放電容器

52 外側管

53 内側管

54 第1の放電用電極

55 第2の放電用電極

60 希ガス蛍光ランプ(第1の二重管型希ガス蛍光ランプ)

60A 希ガス蛍光ランプ本体

61 放電容器

62 アパーチャ部

63 第1の外部電極

64 第2の外部電極

65 紫外線反射膜

66 低軟化点ガラス層

67 蛍光体層

68 外管

69 蓋部材

70 希ガス蛍光ランプ(第2の二重管型希ガス蛍光ランプ)

71 給電端子

74 冷却ガス導入手段

75 冷却ガス導入ノズル

76 冷却ガス排出ノズル

81A 第1の液体冷媒供給源

81B 第2の液体冷媒供給源

82A 第1の流量制御手段

82B 第2の流量制御手段

83A 第1の液体冷媒供給路

83B 第2の液体冷媒供給路

84 制御部

90 ランプ

91 搬送用ローラー

92 搬送用ローラー駆動制御手段

93 バッファー槽

94 液体冷媒流出口

95 循環路

96 制御部

【技術分野】

【0001】

本発明は、ブルー相方式の液晶パネル製造装置およびブルー相方式の液晶パネルの製造方法に関する。

【背景技術】

【0002】

近年、液晶パネルにおいては、表示の切り替え応答速度の高速化の要請が高く、様々な液晶駆動方式の検討が進められている。このような応答速度の高速化を実現する液晶駆動方式としては、液晶をブルー相(blue phase)状態に維持して液晶パネルを駆動することが提案されている。

【0003】

ブルー相とは、コレステリック相と等方相との間に出現する液晶相であり、電界や磁界などにより入射光の回折角や偏光状態をマイクロ秒オーダーの応答時間で変化させることができる電気光学特性を示す。よって、ブルー相状態の液晶素子は、従来の液晶パネルにおける液晶素子を遥かに凌ぐ応答速度を実現することが可能となる。また、ブルー相状態の液晶素子を液晶パネルに用いる場合、配向膜が不要であり、かつ、広視野角を達成できるので、このような液晶パネルの実用化が期待されている。

【0004】

しかしながら、ブルー相は、コステリック相と等方相との間の数℃の温度範囲(一般的には1〜3℃の温度範囲)という極めて狭い温度範囲内においてしか出現しない。よって、液晶素子の高精度な温度制御が必要であるため、ブルー相状態の液晶素子を用いた液晶パネルの実用化は困難である。

【0005】

このような問題に対処すべく、ブルー相状態の液晶素子を用いた液晶パネル、すなわちブルー相方式の液晶パネルを実用化するための手法について、種々の提案がなされている(例えば、特許文献1および特許文献2参照。)。

具体的に、特許文献1には、特定の温度においてブルー相を示す低分子の液晶中に特定の化学構造を有するモノマーに由来の高分子ネットワークを形成することにより、この液晶中に高分子ネットワークが形成されてなる液晶材料においては、当該液晶材料を構成する液晶においてブルー相が出現する温度範囲よりも大きな温度範囲が得られること、すなわちブルー相が出現する温度範囲を拡大することができることが開示されている。

【0006】

このような構成の液晶材料は、液晶中に光重合または熱重合によって重合するモノマーを混入し、この液晶とモノマーとが混合された液晶組成物を構成する液晶においてブルー相が出現する温度条件下にてモノマーを重合することにより得られるものである。

また、液晶材料を得るために熱重合によって重合するモノマーを用いた場合には、重合温度を液晶にブルー相が出現される温度範囲内に設定することが困難である場合があり、しかも高分子ネットワークの形態が加熱条件によって変化する可能性がある。よって、液晶組成物を得るためのモノマーとしては、光重合によって重合するモノマーを用いることが好ましい。

【0007】

光重合によって重合するモノマーを用いて、液晶中に高分子ネットワークが形成されてなる構成の液晶材料を液晶層として有するブルー相方式の液晶パネルを得るための手法としては、液晶、当該液晶を螺旋構造に配向させてブルー相を出現させるためのカイラル剤、光硬化材樹脂および光重合開始剤を含有する液晶組成物によって液晶層が形成されたブルー相方式の液晶パネル材料を作製し、得られたブルー相方式液晶パネル材料の液晶層の温度を制御しながら当該液晶層に対して光硬化性樹脂および光重合開始剤が反応する波長の光(例えば紫外光)を照射する方法が提案されている(特許文献2参照。)。

【0008】

ここに、ブルー相方式の液晶パネル材料からブルー相方式の液晶パネルを得るための具体的な方法としては、例えばブルー相方式の液晶パネル材料の液晶層を等方相まで加熱した後、徐々に降温させてブルー相にまで相転移させ、ブルー相が出現した温度を保持した状態で光照射を行う手法、あるいは、ブルー相方式の液晶パネル材料の液晶層を等方相まで加熱した後、ブルー相と等方相との間の相転移温度から+5℃以内の状態(等方相出現状態)で光照射を行う手法などが挙げられる。

【0009】

このようにしてブルー相方式の液晶パネル材料からブルー相方式の液晶パネルを得るためには、ブルー相方式の液晶パネル材料の液晶層を当該液晶層においてブルー相が出現している状態、あるいはブルー相方式の液晶パネル材料の液晶層の温度を当該液晶層におけるブルー相と等方相との間の相転移温度に係る特定の温度範囲内に維持しながら光照射を行う必要がある。然るに、ブルー相方式の液晶パネル材料の液晶層においてブルー相が出現する温度は、当該液晶層を構成する液晶においてブルー相が出現する温度であり、前述したように液晶においてブルー相が出現する温度が極めて狭い温度範囲内であるため、ブルー相方式の液晶パネル材料の液晶層に対して光照射を行う場合においても、当該液晶層の温度を極めて狭い温度範囲内に制御する必要がある。

【0010】

また、近年、液晶パネルにおいては、その基板サイズが大型化している。よって、前述ブルー相方式の液晶パネルを得るための手法において用いられるブルー相方式の液晶パネル材料も大型化されることとなるが、大型のブルー相方式の液晶パネル材料を、例えば温度調整可能なステージに配置し、当該ブルー相方式の液晶パネル材料の温度分布を調整して液晶層の温度を特定の狭い温度範囲内に維持することは困難である。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特許3779937号公報

【特許文献2】特開2011−8242号公報

【0012】

而して、発明者らは、大型のブルー相方式の液晶パネルを得るための手法について検討を重ねた結果、図12に示すように、被処理体Wとしてのブルー相方式の液晶パネル材料を、冷媒槽11内において、純水のような熱容量の大きい液体冷媒L中に浸漬した状態となるように配置し、当該冷媒槽11内の液体冷媒Lの温度を温調手段(図示省略)によって所定の温度に調整することにより、ブルー相方式の液晶パネル材料の温度分布を液晶層においてブルー相が出現する温度範囲内に維持し、そして、ブルー相が出現した状態のブルー相方式液晶パネル材料の液晶層に対して、冷媒槽11の外部における上方(図12において上方)に設けられた、複数のランプ90よりなる光源からの光(例えば紫外線)を液体冷媒Lを介して照射することを考えた。

【0013】

しかしながら、冷媒槽11内の液体冷媒Lの表面、すなわち液体冷媒Lと大気との境界面LSの状態は必ずしも安定ではなく、例えば冷媒槽11の外部からの不所望な振動などによりゆらぎ(波打ち)が発生する。一方、冷媒槽11の外部に配置された光源からの光は、液体冷媒Lに入射する際に大気と液体冷媒Lとの境界面LSで屈折する。そのため、液体冷媒Lの表面にゆらぎが発生すると、大気と液体冷媒Lとの境界面LSが平面状ではなくなり、このように境界面LSの形状が波うち状態となった場合には、予め液状冷媒の表面が平面状である場合においてブルー相方式の液晶パネル材料の光照射面における放射照度分布が均一になるように光源からの光を調整していたとしても、大気と液体冷媒Lとの境界面LSが平面状ではないので、ブルー相方式の液晶パネル材料の光照射面における光の放射照度分布が不均一になる。しかも時間的に放射照度分布が変化してしまう。よって、ブルー相方式の液晶パネル材料の液晶層を構成する光硬化性樹脂の硬化状態が場所的に不均一となる。すなわち、得られるブルー相方式の液晶パネルの液晶層におけるブルー相状態(ブルー相の出現)にむらが生じる、という問題がある。

なお、図12には、光源から放出された光が被処理体Wの至るまでの光路の例(大気中における光路および液体冷媒L中における光路)が矢印によって示されている。

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、以上のような事情に基づいてなされたものであって、その目的は、液体冷媒に浸漬した状態のブルー相方式の液晶パネル材料の液晶層の全面に均一な光照射を行うことができ、従って、ブルー相方式の液晶パネル材料が大型のものであっても、液晶層をむらのないブルー相状態とすることのできるブルー相方式の液晶パネルを製造することのできるブルー相方式の液晶パネル製造装置およびブルー相方式の液晶パネルの製造方法を提供することにある。

【課題を解決するための手段】

【0015】

本発明のブルー相方式の液晶パネル製造装置は、内部に液体冷媒を有し、当該液体冷媒に、液晶、カイラル剤および紫外線硬化材樹脂を含有し、特定の温度でブルー相を示す液晶組成物よりなる液晶層を有するブルー相方式の液晶パネル材料を浸漬するための冷媒槽と、

当該冷媒槽内において液体冷媒に浸漬した状態の液晶パネル材料に当該液晶パネル材料の液晶層を構成する紫外線硬化性樹脂を硬化させる波長の紫外線を含む光を照射する紫外線光源と、

当該紫外線光源に電力を供給する給電手段と、

当該冷媒槽内において液体冷媒に浸漬した状態の液晶パネル材料の温度が当該液晶パネル材料の液晶層においてブルー相が出現するブルー相出現温度となるように、冷媒槽内の液体冷媒の温度を調整する温調手段とを備えてなるブルー相方式の液晶パネル製造装置であって、

前記紫外線光源は、当該紫外線光源と前記液晶パネル材料との間に液体冷媒と大気との境界面が存在しないように配置されることを特徴とする。

【0016】

本発明のブルー相方式の液晶パネル製造装置においては、前記紫外線光源から放出される紫外線を含む光を反射する反射鏡を更に有し、

当該反射鏡は、当該反射鏡の反射面と当該紫外線光源との間に液体冷媒と大気との境界面が存在しないように配置されることが好ましい。

【0017】

本発明のブルー相方式の液晶パネル製造装置においては、前記冷媒槽は、液体冷媒の流入口および流出口を具備し、当該流出口が当該流入口より上方に位置するように設けられており、

当該流入口から冷媒槽内に液体冷媒を供給する液体冷媒供給源を有することが好ましい。

【0018】

本発明のブルー相方式の液晶パネル製造装置においては、前記液体冷媒供給源は、前記流出口から排出される液体冷媒を循環して前記流入口から前記冷媒槽内に流入させる液体冷媒循環手段の一部を構成することが好ましい。

【0019】

本発明のブルー相方式の液晶パネル製造装置においては、前記冷媒槽内の液体冷媒の温度を計測する温度センサーと、制御部とを有し、

前記制御部は、前記温度センサーからの液体冷媒の温度情報に基づいて前記温調手段を動作させることにより、冷媒槽内において液体冷媒に浸漬した状態の液晶パネル材料の温度がブルー相出現温度となるように当該冷媒槽内の液体冷媒の温度を制御することが好ましい。

【0020】

本発明のブルー相方式の液晶パネル製造装置においては、前記流入口は、第1の流入口と第2の流入口とからなり、

前記液体冷媒供給源は、ブルー相出現温度より高い第1の温度の液体冷媒を当該第1の流入口から冷媒槽内に供給する第1の液体冷媒供給源と、ブルー相出現温度より低い第2の温度の液体冷媒を当該第2の流入口から冷媒槽内に供給する第2の液体冷媒供給源とからなり、

前記第1の流入口と前記第1の液体冷媒供給源との間には、当該第1の流入口から冷媒槽内に流入する液体冷媒の単位時間あたりの流量を制御する第1の流量制御手段が設けられており、

前記第2の流入口と前記第2の液体冷媒供給源との間には、当該第2の流入口から冷媒槽内に流入する液体冷媒の単位時間あたりの流量を制御する第2の流量制御手段が設けられていることが好ましい。

【0021】

本発明のブルー相方式の液晶パネル製造装置においては、前記冷媒槽内の液体冷媒の温度を計測する温度センサーと、制御部とを有し、

前記制御部は、前記温度センサーからの液体冷媒の温度情報に基づいて、前記第1の流入口から冷媒槽内に流入する液体冷媒の単位時間あたりの流量と前記第2の流入口から冷媒槽内に流入する液体冷媒の単位時間あたりの流量との比とを調整することにより、冷媒槽内において液体冷媒に浸漬した状態の液晶パネル材料の温度がブルー相出現温度となるように当該冷媒槽内の液体冷媒の温度を制御することが好ましい。

【0022】

本発明のブルー相方式の液晶パネル製造装置においては、前記液晶パネル材料を冷媒槽の外部から冷媒槽内へ搬送して前記紫外線光源から放出される紫外線を含む光が照射される領域を通過させ、冷媒槽内において光照射されることにより当該液晶パネル材料の液晶層においてブルー相が出現された状態で紫外線硬化性樹脂が硬化することによって得られたブルー相方式の液晶パネルを冷媒槽内から冷媒槽の外部へと搬送する搬送機構が設けられていることが好ましい。

【0023】

本発明のブルー相方式の液晶パネル製造装置においては、前記紫外線光源は、複数のエキシマランプを並列に配置してなる構成を有するものであることが好ましい。

【0024】

本発明のブルー相方式の液晶パネル製造装置においては、前記紫外線光源を構成するエキシマランプは、誘電体材料からなり、内部に放電媒質が充填された放電容器の外表面に一方の放電用電極が配置され、他方の放電用電極が当該放電容器の内部に配置され、これらの放電用電極が給電手段と電気的に接続されており、

放電容器の外表面に配置された放電用電極は、グラウンド電位とされているか、もしくは接地されていることが好ましい。

このような構成の本発明のブルー相方式の液晶パネル装置においては、前記エキシマランプは、前記放電容器の内部にて発生するエキシマ光により励起されて紫外光を放射する蛍光体を含有する蛍光体層が当該放電容器の内表面に設けられていてもよい。

【0025】

本発明のブルー相方式の液晶パネル製造装置においては、前記紫外線光源を構成するエキシマランプは、内部に放電媒質が充填された、誘電体材料からなる、外形が略円筒状であって一端が封じられ他端が開口した外側管および内側管が略同軸上に配置されており、外側管の開口側の端部と当該内側管の開口側の端部とが封着されてなる放電容器を有し、

一方の放電用電極が当該放電容器の外側管側の外表面に配置され、他方の放電用電極が当該放電容器の内側管側の外表面に配置され、これらの放電用電極が給電手段と電気的に接続されており、

放電容器の外側管側の外表面に配置された放電用電極は、グラウンド電位とされているか、もしくは接地されており、当該放電容器の外側管側の外表面に配置された放電用電極のみが前記冷媒槽内の液体冷媒と接触していることが好ましい。

このような構成の本発明のブルー相方式の液晶パネル装置においては、前記エキシマランプは、前記放電容器の内部にて発生するエキシマ光により励起されて紫外光を放射する蛍光体を含有する蛍光体層が当該放電容器の外側管側の内表面に設けられていてもよい。

【0026】

本発明のブルー相方式の液晶パネル製造装置においては、前記紫外線光源を構成するエキシマランプは、内部に放電媒質が充填された、誘電体材料からなる、外形が略円筒状の外側管および内側管が略同軸上に配置されており、当該外側管および当該内側管の各々の両端部が封着されてなる中空円筒状の放電容器を有し、

一方の放電用電極が放電容器の外側管側の外表面に配置され、他方の放電用電極が当該放電容器の内側管側の外表面に配置され、これらの放電用電極が給電手段と電気的に接続されており、

放電容器の外側管側の外表面に配置された放電用電極は、グラウンド電位とされているか、もしくは接地されており、当該放電容器の外側管側の外表面に配置された放電用電極のみが前記冷媒槽内の液体冷媒と接触していることが好ましい。

このような構成の本発明のブルー相方式の液晶パネル装置においては、前記エキシマランプは、前記放電容器の内部にて発生するエキシマ光により励起されて紫外光を放射する蛍光体を含有する蛍光体層が当該放電容器の外側管側の内表面に設けられていてもよい。

【0027】

本発明のブルー相方式の液晶パネル製造装置においては、前記紫外線光源は、発光管である放電容器の内部に希ガスが封入され、当該放電容器の外表面に互いに離間して放電容器の管軸方向に沿って一対の外部電極が配設されており、当該一対の外部電極の端部に給電端子が接続されてなる希ガス蛍光ランプの複数が並列に配置されてなる構成を有するものであることが好ましい。

【0028】

本発明のブルー相方式の液晶パネル製造装置においては、前記希ガス蛍光ランプは、前記放電容器を全体に覆う透光性を有する筒状の外管と、当該外管の両端開口を塞ぐ絶縁性を有する蓋部材とを備えており、当該放電容器の外表面に設けられた外部電極に接続された給電端子は、当該蓋部材を貫通して当該外管の外部に突出しており、当該給電端子における突出した部分が給電手段に電気的に接続されていることが好ましい。

【0029】

本発明のブルー相方式の液晶パネル製造装置においては、前記給電端子における突出した部分は、前記冷媒槽の外部に露出していることが好ましい。

【0030】

本発明のブルー相方式の液晶パネル製造装置においては、前記希ガス蛍光ランプは、冷却ガス導入手段を更に具備し、

前記外管の両端開口を塞ぐ蓋部材は冷媒槽の外部に位置されており、一方の蓋部材には、当該却ガス導入手段から供給される冷却ガスを当該外管の内部に導入する冷却ガス導入部が設けられており、他方の蓋部材には、当該外管の内部に導入された冷却ガスを排出する冷却ガス排出部が設けられていることが好ましい。

【0031】

本発明のブルー相方式の液晶パネルの製法方法は、前記のブルー相方式の液晶パネル製造装置を用い、液晶、カイラル剤および紫外線硬化材樹脂を含有し、特定の温度でブルー相を示す液晶組成物よりなる液晶層を有するブルー相方式の液晶パネル材料からブルー相方式の液晶パネルを得るためのブルー相方式の液晶パネルの製造方法であって、

冷媒槽内において液体冷媒に浸漬した状態の液晶パネル材料の液晶層の温度が当該液晶層においてブルー相が出現するブルー相出現温度となるように冷媒槽内の液体冷媒の温度を設定し、

当該液晶層においてブルー相が出現した状態の液晶パネル材料に対して紫外線光源によって当該液晶パネル材料の液晶層を構成する紫外線硬化性樹脂を硬化させる波長の紫外線を含む光を照射する工程を有することを特徴とする。

【0032】

本発明のブルー相方式の液晶パネルの製法方法は、前記のブルー相方式の液晶パネル製造装置を用い、液晶、カイラル剤および紫外線硬化材樹脂を含有し、特定の温度でブルー相を示す液晶組成物よりなる液晶層を有するブルー相方式の液晶パネル材料からブルー相方式の液晶パネルを得るためのブルー相方式の液晶パネルの製造方法であって、

冷媒槽内に流入する第1の温度の液体冷媒の単位時間あたりの流量と第2の温度の液体冷媒の単位時間あたりの流量との比を調整することにより、冷媒槽内において液体冷媒に浸漬した状態の液晶パネル材料の液晶層の温度が当該液晶層においてブルー相が出現するブルー相出現温度となるように冷媒槽内の液体冷媒の温度を設定し、

当該液晶層においてブルー相が出現した状態の液晶パネル材料に対して紫外線光源によって当該液晶パネル材料の液晶層を構成する紫外線硬化性樹脂を硬化させる波長の紫外線を含む光を照射する工程を有することを特徴とする。

【0033】

本発明のブルー相方式の液晶パネルの製法方法においては、冷媒槽内の液体冷媒の温度を計測し、得られた液体冷媒の温度の値に基づいて、前記第1の温度の液体冷媒の単位時間あたりの流量と前記第2の温度の液体冷媒の単位時間あたりの流量との比とを調整することが好ましい。

【発明の効果】

【0034】

本発明のブルー相方式の液晶パネル製造装置においては、液体冷媒が満たされた状態の冷媒槽内において、液体冷媒に浸漬した状態のブルー相方式の液晶パネル材料に対して、当該液晶パネル材料との間に液体冷媒と大気との境界面が存在しないように配置された紫外線光源からの光が照射されるため、当該液晶パネル材料の温度分布が略均一となるように液晶パネル材料の温度を調整することが容易にできると共に、液体冷媒と大気との境界面にゆらぎ(波打ち)が発生した場合であっても、紫外線光源から放出される光は液体冷媒と大気との境界面の状態に影響を受けることなく液晶パネル材料に到達することから、紫外線光源から放出される光を調整することのみにより、液晶パネル材料の光照射面における光の放射照度分布を略均一にすることができる。

従って、本発明のブルー相方式の液晶パネル製造装置によれば、液体冷媒に浸漬した状態のブルー相方式の液晶パネル材料の液晶層の全面に均一な光照射を行うことができるため、ブルー相方式の液晶パネル材料が大型のものであっても、液晶層をむらのないブルー相状態とすることのできるブルー相方式の液晶パネルを得ることができる。

【0035】

本発明のブルー相方式の液晶パネルの製造方法によれば、本発明のブルー相方式の液晶パネル製造装置を用いることにより、液体冷媒中において液晶層においてブルー相が出現した状態の液晶パネル材料に対して、当該液晶パネル材料の液晶層を構成する紫外線硬化性樹脂を硬化させる波長の紫外線を含む光を、当該液晶層の全面に均一に照射することができるため、液晶層をむらのないブルー相状態とすることのできるブルー相方式の液晶パネルを得ることができる。

【図面の簡単な説明】

【0036】

【図1】本発明のブルー相方式の液晶パネル製造装置の構成の一例を、ブルー相方式の液晶パネル材料と共に示す説明図である。

【図2】(a)は、図1のブルー相方式の液晶パネル製造装置における紫外線光源からの光の光路を示す説明図であり、(b)は、図1のブルー相方式の液晶パネル製造装置において、反射鏡を用いない場合の紫外線光源からの光の光路を示す説明図である。

【図3】図1のブルー相方式の液晶パネル製造装置において、紫外線光源としてエキシマランプを用いた場合の構成の一例を、ブルー相方式の液晶パネル材料と共に示す説明図である。

【図4】図1のブルー相方式の液晶パネル製造装置において、紫外線光源としてエキシマランプを用いた場合の構成の他の例を、ブルー相方式の液晶パネル材料と共に示す説明図である。

【図5】図1のブルー相方式の液晶パネル製造装置において、紫外線光源としてエキシマランプを用いた場合の構成の更に他の例を、ブルー相方式の液晶パネル材料と共に示す説明図である。

【図6】(a)は、図1のブルー相方式の液晶パネル製造装置において、紫外線光源として希ガス蛍光ランプを用いた場合の構成の一例を、ブルー相方式の液晶パネル材料と共に示す説明図であり、(b)は、(a)のA−A線断面拡大図である。

【図7】(a)は、図1のブルー相方式の液晶パネル製造装置において、紫外線光源として希ガス蛍光ランプを用いた場合の構成の他の例を、ブルー相方式の液晶パネル材料と共に示す説明図であり、(b)は、(a)のB−B線断面拡大図である。

【図8】本発明のブルー相方式の液晶パネル製造装置の構成の他の例を、ブルー相方式の液晶パネル材料と共に示す説明図である。

【図9】図8のブルー相方式の液晶パネル製造装置を用いてブルー相方式の液晶パネル材料からブルー相方式の液晶パネルを得るための当該ブルー相方式の液晶パネル製造装置の操作手順を示すフローチャートであって、途中までのステップを示すものである。

【図10】図9のフローチャートの続きのステップを示すフローチャートである。

【図11】本発明のブルー相方式の液晶パネル製造装置の構成の更に他の例を、ブルー相方式の液晶パネル材料と共に示す説明図である。

【図12】ブルー相方式の液晶パネル材料を液体冷媒に浸漬してランプからの光を照射する状態の一例を示す説明図である。

【発明を実施するための形態】

【0037】

以下、本発明の実施の形態について説明する。

【0038】

〔第1の実施の形態〕

図1は、本発明のブルー相方式の液晶パネル製造装置の構成の一例を、ブルー相方式の液晶パネル材料と共に示す説明図である。

第1の実施の形態に係るブルー相方式の液晶パネル製造装置(以下、「第1の液晶パネル製造装置」ともいう。)10は、液晶、当該液晶を螺旋構造に配向させてブルー相を出現させるためのカイラル剤、紫外線硬化材樹脂および必要に応じて紫外線重合開始剤を含有し、特定の温度でブルー相を示す液晶組成物よりなる液晶層を有するブルー相方式の液晶パネル材料(以下、「ブルー相パネル材料」ともいう。)を被処理体Wとし、このブルー相パネル材料から、当該ブルー相パネル材料の液晶層を構成する紫外線硬化性樹脂を、当該液晶層にブルー相が出現されている状態で硬化することによって得られる、ブルー相方式の液晶パネルを製造するものである。

【0039】

第1の液晶パネル製造装置10は、液体冷媒Lを収容し、液体冷媒Lが満たされた状態において、被処理体Wを液体冷媒Lに浸漬するための冷媒槽11を備えており、この冷媒槽11内には、液体冷媒Lに浸漬した状態の被処理体Wに対して当該被処理体Wであるブルー相パネル材料の液晶層を構成する紫外線硬化性樹脂を硬化させる波長の紫外線を含む光を照射するための紫外線光源が、当該冷媒槽11内に液体冷媒Lが満たされた状態において、紫外線光源と被処理体Wとの間に液体冷媒Lと大気との境界面LSが存在することのないように、被処理体Wと共に液体冷媒Lに浸漬した状態で設けられてなるものである。紫外線光源は、複数(図の例においては8つ)の紫外線ランプ(以下、「UVランプ」ともいう。)20によって構成されており、これらの複数のUVランプ20は、適宜の固定部材によって固定されて被処理体Wの配置位置の上方(図1における上方)において並列に配置されている。

【0040】

この第1の液晶パネル製造装置10においては、冷媒槽11は、液体冷媒Lの流入口12と、液体冷媒Lの流出口13とを具備しており、この流入口12および流出口13には液体冷媒Lの循環路14が設けられている。また、循環路14には、液体冷媒Lを循環させるための液体冷媒循環手段15と、チラーよりなる温調手段16とが設けられており、この循環路14と液体冷媒循環手段15とによって流入口12から冷媒槽11内に液体冷媒Lを供給するための液体冷媒供給源が形成されている。

また、冷媒槽11内には、当該冷媒槽11内の液体冷媒Lの温度を計測するための温度センサー17と、紫外線光源を構成する複数のUVランプ20に共通の反射鏡19とが、液体冷媒Lが満たされた冷媒槽11内において、液体冷媒Lに浸漬した状態となるように設けられている。また、冷媒槽11の外部には、紫外線光源を構成する複数のUVランプ20に共通の給電手段29と、温度センサー17からの温度情報に基づいて給電手段29、温調手段16および液体冷媒循環手段15を制御する機能を有する制御部18が設けられている。

図の例においては、循環路14における液体冷媒Lの循環方向が矢印で示されている。

【0041】

紫外線光源を構成するUVランプ20としては、放電ランプが用いられる。

放電ランプとしては、石英ガラス製の発光管内に互いに対向した一対の放電電極を有し、当該発光管内に高純度の水銀と希ガスとが封入されてなる水銀ランプ、石英ガラス製の発光管内に互いに対向した一対の放電電極を有し、当該発光管内に高純度の水銀とハロゲン化金属(メタルハライド)が封入されてなるメタルハライドランプ、誘電体バリア放電などを利用して発光するエキシマランプ、および希ガス蛍光ランプなどが挙げられる。

なお、本発明のブルー相方式の液晶パネル製造装置およびブルー相方式の液晶パネルの製造方法においては、被処理体Wとしてのブルー相パネル材料の液晶層を構成する液晶組成物に含有される紫外線硬化材樹脂が紫外線が照射されることによって硬化するものであることから、紫外線光源が用いられている。

【0042】

UVランプ20を構成する放電ランプの好ましい具体例としては、比較的発熱量が小さく、液体中において安定に発光しやすいエキシマランプおよび希ガス蛍光ランプが挙げられる。すなわち、第1の液晶パネル製造装置10においては、エキシマランプまたは希ガス蛍光ランプから放出される紫外線により重合反応が進行する紫外線硬化樹脂および必要に応じて紫外線重合開始剤を含有する液晶層を有するブルー相パネル材料を被処理体Wとすることが好ましい。

また、UVランプ20としては、水銀ランプおよびメタルハライドランプなどの放電電極間のアーク放電により発光する放電ランプを用いた場合には、これらの放電ランプはランプ自体の発熱が大きく、しかもランプを安定に発光させるためのランプの最冷点制御も複雑であることに起因して弊害が生じるおそれがある。具体的には、液体冷媒Lによるブルー相パネル材料の温度制御を行うためにランプ自体の発熱の影響を考慮せねばならず、またランプ自体においても安定な発光を実現することが困難となる。更には、液体冷媒L中に配置されることによってランプ自体が冷却されるため、発光管内に封入されている水銀などの封入物の蒸気圧が規制されることとなるため、それに起因してランプの発光動作に不具合が生じるおそれがある。

【0043】

液体冷媒Lの具体例としては、例えば大きな熱容量を有する純水が挙げられる。

液体冷媒Lは、純水に限定されるものではなく、熱容量が比較的大きく、紫外線光源を構成するUVランプ20および被処理体Wであるブルー相パネル材料に影響を及ぼさない(例えば、ブルー相パネル材料と化学反応を生じない)液体を用いることができる。

【0044】

第1の液晶パネル製造装置10においては、冷媒槽11の流入口12および流出口13に設けられた循環路14と、当該循環路14上に設けられた液体冷媒循環手段15および温調手段16と、温度センサー17の温度情報に基づいて液体冷媒循環手段15および温調手段16を制御する制御部18とによって循環型冷却媒体供給機構が形成されている。この循環型冷却媒体供給機構において、液体冷媒Lはポンプなどの液体冷媒循環手段15により循環される。すなわち、液体冷媒Lは循環路14から冷媒槽11に設けられた流入口12から冷媒増11内に流入し、流出口13から冷媒槽11外に排出される。そして、流出口13から循環路14に排出された液体冷媒Lは、チラーよりなる温調手段16に流入し、チラーにおける熱交換により所定の温度に調整された後、流入口12より再び冷媒槽11内に流入する。

ここに、液体冷媒Lに係る「所定の温度」とは、被処理体Wであるブルー相パネ材料の液晶層においてブルー相の出現がされ、そのブルー相状態を維持することのできる温度である。

【0045】

また、循環型冷却媒体供給機構においては、液体冷媒循環手段15および温調手段16の動作は制御部18により制御される。制御部18は、冷媒槽11内に設けられている温度センサー17により測定された冷媒槽11内の液体冷媒Lの温度に関する温度信号を受信して冷媒槽11内の液体冷媒Lの温度情報を得、この液体冷媒Lの温度情報と予め記憶されている温度目標値とを比較し、冷媒槽11内の液体冷媒Lの温度、すなわち制御部18において得られる液体冷媒Lの温度情報(液体冷媒Lの温度の値)が温度目標値となるように温調手段16の動作を調整する。

【0046】

第1の液晶パネル製造装置10においては、液体冷媒Lを循環させることにより、紫外線光源による光照射により加熱される被処理体Wとの熱交換により温度上昇した液体冷媒Lが当該被処理体Wの近傍から除去されるため、加熱された被処理体Wとの熱交換によって温度上昇した液体冷媒Lが当該被処理体Wの近傍に滞留することに起因して被処理体W上における温度分布が不均一となることが抑制される。また、点灯状態のUVランプ20(具体的には、例えばエキシマランプおよび希ガス蛍光ランプ)においても液体冷媒Lとの熱交換によりランプ温度の高温化が抑制されるため、ランプ動作が安定化する。

【0047】

また、第1の液晶パネル製造装置10を構成する冷媒槽11においては、図1に示されているように、流出口13が流入口12より上方に位置するように設けられていることが好ましい。

冷媒槽11において流出口13が流入口12より上方に位置することにより、流入口12から流入される液体冷媒Lが流出口13に至るまでの過程において、被処理体Wの配設領域を通過した後に、UVランプ20の配設領域を通過する割合が大きくなる。すなわち、流入口12から流入された液体冷媒Lの大部分が、先ず被処理体Wに到達し、その後、UVランプ20に到達することとなる。よって、点灯状態にあって高温化したUVランプ20との熱交換により温度上昇した液体冷媒Lによって被処理体Wが加熱されて不具合が生じることを抑制することができる。

【0048】

また、第1の液晶パネル製造装置10においては、図1に示されているように、反射鏡19が、当該反射鏡19の反射面19Aと紫外線光源との間に液体冷媒Lと大気との境界面LSが存在しないように配設されていることが好ましい。

この図の例においては、紫外線光源を構成する複数のUVランプ20に共通の平板状の反射鏡19が設けられており、この反射鏡19は、液体冷媒Lが満たされた状態の冷媒槽11内において、紫外線光源を構成する複数のUVランプ20の上方であって当該複数のUVランプ20と液体冷媒Lと大気との境界面LSとの間に位置され、液体冷媒Lに浸漬された状態とされている。

【0049】

反射鏡19が、当該反射鏡19の反射面19Aと紫外線光源との間に、液体冷媒Lと大気との境界面LSが存在しないように設けられていることにより、UVランプ20から液体冷媒Lと大気との境界面LSに向かう方向に放出される光が、当該境界面LSではなく反射鏡19により反射されるため、液体冷媒Lと大気との境界面LSにゆらぎが生じた場合であっても、その境界面LSのゆらぎの影響を排除することが可能となる。

すなわち、UVランプ20から液体冷媒Lと大気との境界面LSに向かう方向に放出された光は、図2(a)に示すように、反射鏡19によって反射されることとなり、液体冷媒Lと大気との境界面LSにおいて反射されることがなく、しかも、反射鏡19の反射面形状は、液体冷媒Lと大気との境界面LS(液体冷媒Lの表面)にゆらぎが発生した場合であっても、液体冷媒Lと大気との境界面LSとは異なり、変形することがないため、反射鏡19に反射されて被処理体Wに到達する光(図2(a)における一点鎖線の矢印Bで示される光路を進む光)の当該被処理体W上での放射照度分布が一定となり、時間的にも変化することがない。よって、反射鏡19の形状を適宜設定(例えば、図に示されているような平面形状)することにより、反射鏡19から反射されて被処理体Wに到達する光の当該被処理体W上での放射照度分布を略均一にすることができる。

一方、反射鏡19が設けられていない場合においては、被処理体Wであるブルー相パネル材料の液晶層を構成する光硬化性樹脂の硬化状態が場所的に不均一となるおそれがある。すなわち、被処理体W(ブルー相パネル材料)から得られるブルー相方式の液晶パネルの液晶層におけるブルー相状態(ブルー相の出現)にむらが生じてしまうおそれがある。

すなわち、UVランプ20から放出されて被処理体Wに照射される紫外線を含む光は、図2(b)に示すように、UVランプ20から被処理体Wに向かう方向に放出され当該被処理体Wに照射される直射光(図2(b)における実線の矢印Aで示される光路を進む光)と、液体冷媒Lと大気との境界面LSに向かう方向に放出され当該境界面LSにより反射されて被処理体Wに到達する液体冷媒Lと大気との境界面LSからの反射光(図2(b)における一点鎖線の矢印Bで示される光路を進む光)とからなる。そのため、液体冷媒Lと大気との境界面LS(液体冷媒Lの表面)にゆらぎが発生すると、大気と液体冷媒Lとの境界面LSが平面状ではなくなり、その形状が波うち状態、すなわち曲面状となるが、このような曲面状の液体冷媒Lと大気との境界面LSにより反射されて被処理体Wに到達する光の当該被処理体W上での放射照度分布は、液体冷媒Lと大気との境界面LSのゆらぎに依存し、必ずしも所望の放射照度分布とはならない。液体冷媒Lと大気との境界面LSからの反射光の強度は、前記直射光の強度よりは小さいものの、被処理体Wとしてのブルー相パネル材料の種類によっては、液体冷媒Lと大気との境界面LSからの反射光の影響を無視できない場合もあり、このような場合においては、被処理体Wであるブルー相パネル材料の液晶層を構成する光硬化性樹脂の硬化状態が場所的に不均一となる。すなわち、得られるブルー相方式の液晶パネルの液晶層におけるブルー相状態(ブルー相の出現)にむらが生じてしまう。

【0050】

このような構成の第1の液晶パネル製造装置10においては、液体冷媒Lが満たされた冷媒槽11内において、液体冷媒Lに浸漬した状態の紫外線光源の下方における所定の位置に、被処理体Wであるブルー相パネル材料を配置し、この液体冷媒Lに浸漬した状態の液晶パネル材料の液晶層の温度が当該液晶層においてブルー相が出現するブルー相出現温度となるように当該冷媒槽11内の液体冷媒Lの温度を設定し、当該液晶層においてブルー相が出現した状態の液晶パネル材料に対して紫外線光源によって当該液晶パネル材料の液晶層を構成する紫外線硬化性樹脂を硬化させる波長の紫外線を含む光を照射する高分子安定化処理工程を経ることにより、被処理体Wであるブルー相パネル材料において、当該ブルー相パネル材料の液晶層を構成する紫外線硬化性樹脂が、当該液晶層にブルー相が出現されている状態で硬化され、これにより、ブルー相方式の液晶パネルが製造される。

【0051】

而して、第1の液晶パネル製造装置10によれば、液体冷媒Lが満たされた冷媒槽11内において、液体冷媒Lに浸漬した状態の被処理体Wに対して、当該被処理体Wとの間に液体冷媒Lと大気との境界面LSが存在しないように配置された紫外線光源からの光が照射されるため、被処理体の温度分布が略均一となるように被処理体Wの温度を調整することが容易にできる。また、液体冷媒Lと大気との境界面LSにゆらぎ(波打ち)が発生した場合であっても、紫外線光源から放出される光は液体冷媒Lと大気との境界面LSの状態に影響を受けることなく被処理体Wに到達することから、紫外線光源から放出される光を調整することのみにより、被処理体Wの光照射面における光の放射照度分布を略均一にすることができる。

従って、第1の液晶パネル製造装置10によれば、液体冷媒Lに浸漬した状態の被処理体Wであるブルー相パネル材料の液晶層の全面に均一な光照射を行うことができるため、ブルー相方式の液晶パネル材料が大型のものであっても、液晶層においてブルー相が出現した状態の液晶パネル材料に対して、紫外線光源によって当該液晶パネル材料の液晶層を構成する紫外線硬化性樹脂を硬化させる波長の紫外線を含む光を照射することにより、液晶層をむらのないブルー相状態とすることのできるブルー相方式の液晶パネルを得ることができる。

【0052】

以下、第1の液晶パネル製造装置10において、紫外線光源を構成するUVランプ20としてエキシマランプおよび希ガス蛍光ランプを用いる場合について、図を用いて説明する。

【0053】

図3は、図1のブルー相方式の液晶パネル製造装置(第1の液晶パネル製造装置10)において、紫外線光源としてエキシマランプを用いた場合の構成の一例を、ブルー相方式の液晶パネル材料と共に示す説明図である。

図3においては、本発明のブルー相方式の液晶パネル製造装置の紫外線光源として用いられるエキシマランプの構成および当該エキシマランプの配置状態の一例が示されており、その説明の都合上、エキシマランプおよび当該エキシマランプの配置状態を説明するために必要とされる構成部材以外の構成部材、具体的には、冷媒槽11における流入口12および流出口13を含む循環型冷却媒体供給機構、温度センサー17および反射鏡19などは図示が省略されている。また、同図において、エキシマランプ30は、当該エキシマランプ30の管軸を含む平面における断面が示されている。

【0054】

この図3に係る第1の液晶パネル製造装置を構成するエキシマランプ(以下、「第1のエキシマランプ」ともいう。)30は、石英ガラスなどの透光性を有する誘電体材料よりなり、内部に放電空間Sを形成する直管状の放電容器31を備え、この放電容器31の放電空間Sに、放電によってエキシマ分子を生成する放電媒質としてキセノン、アルゴンおよびクリプトンなどの希ガスが封入されており、また、必要に応じてフッ素ガス、塩素ガスなどのハロゲンガスが封入されてなるものである。なお、放電媒質として封入されるガスの種類は、ランプより放出させる光の波長に応じて、適宜選択される。

この第1のエキシマランプ30には、放電容器31の外表面に網状の第1の放電用電極32が設けられ、当該放電容器31の内部に第2の放電用電極33が設けられており、これにより、第1の放電用電極32と第2の放電用電極33とは、誘電体としての放電容器31および放電空間Sを介在して配置されており、当該誘電体は、第1の放電用電極32と放電空間Sとの間に位置されている。また、第1の放電用電極32と第2の放電用電極33とはリード線28を介して給電手段29に電気的に接続されており、この給電手段29により高周波電圧が第1の放電用電極32と第2の放電用電極33との間に印加されることにより、誘電体が介在された状態の両電極間において放電が形成される。その結果、放電容器31の放電空間Sに励起されたエキシマ分子が形成され、このエキシマ分子が基底状態に遷移する際、エキシマ光が放出される。

ここに、放電媒質としてキセノンガスおよび塩素ガスを用いた場合には、放電により中心波長308nmの紫外光が発生する。

【0055】

このような構成の第1のエキシマランプ30は、その一端部(図3における左端部)が冷媒槽11に設けられたシール部35において固定されている。シール部35においては、Oリングなどのシール部材36によって冷媒槽11と第1のエキシマランプ30との気密構造が形成されており、これにより、冷媒槽11内の液体冷媒Lがシール部35から冷媒槽11の外部に流出することなく、当該シール部35において第1のエキシマランプ30の一端部が支持されている。

この図の例においては、第1のエキシマランプ30の一端部の端部が冷媒槽11の外部に突出した状態とされている。また、第1のエキシマランプ30の他端部(図3における右端部)は、冷媒槽11内に設けられたランプ支持手段37によって支持されている。すなわち、第1のエキシマランプ30は、冷媒槽11に設けられたシール部35およびランプ支持手段37により、当該第1のエキシマランプ30と被処理体Wとの間において、冷媒槽11に満たされた液体冷媒Lと大気との境界面LSが存在することのないように、液体冷媒Lに浸漬された状態で配置されている。

【0056】

また、第1のエキシマランプ30には、当該第1のエキシマランプ30から放出される光がシール部35を介して冷媒槽11の外部に漏れ出ることを防止するために、当該第1のエキシマランプ30の一端部におけるシール部35に位置される部分およびその近傍部分の放電容器31の外表面に遮光膜38が設けられていてもよい。遮光膜38としては、例えばアルミニウム膜などが用いられる。

【0057】

また、第1のエキシマランプ30においては、放電容器31の外表面に設けられた第1の放電用電極32がグラウンド電位とされているか、もしくは接地(アース)されていることが好ましい。

第1の放電用電極32がグラウンド電位とされているか、もしくは接地(アース)されていることにより、放電容器31の内部に設けられた第2の放電用電極33が高電圧側とされるため、図3に示されているように第1のエキシマランプ30の一端部の端部が冷媒槽11の外部に突出した状態とすることにより、給電手段29と第2の放電用電極33とを結線するリード線28を液体冷媒Lに曝されることのないようにすることができる。よって、給電手段29と第2の放電用電極33との間における絶縁対策を比較的容易に行うことができる。

一方、第2の放電用電極33がグラウンド電位とされているか、もしくは接地(アース)され、第1の放電用電極32が高電圧側とされた場合には、給電手段29と第1の放電用電極32とを結線するリード線28の一部が冷媒槽11内において液体冷媒Lに曝されることとなるため、冷媒槽11内などにおいて不所望な絶縁破壊が生じるおそれがある。

【0058】

このような構成を有する図3に係る第1の液晶パネル製造装置において、第1のエキシマランプ30は、その一端部の端部以外の部分が液体冷媒Lが満たされた冷媒槽11内において液体冷媒L中に位置される。よって、第1のエキシマランプ30が循環型冷却媒体供給機構によって循環される液体冷媒Lによって冷却されるため、当該第1のエキシマランプ30を高い効率で発光させることができる。

【0059】

図4は、図1のブルー相方式の液晶パネル製造装置(第1の液晶パネル製造装置10)において、紫外線光源としてエキシマランプを用いた場合の構成の他の例を、ブルー相方式の液晶パネル材料と共に示す説明図である。

図4においては、本発明のブルー相方式の液晶パネル製造装置の紫外線光源として用いられるエキシマランプの構成および当該エキシマランプの配置状態の一例が示されており、その説明の都合上、エキシマランプおよび当該エキシマランプの配置状態を説明するために必要とされる構成部材以外の構成部材、具体的には、冷媒槽11における流入口12および流出口13を含む循環型冷却媒体供給機構、温度センサー17および反射鏡19などは図示が省略されている。また、同図において、エキシマランプ40は、当該エキシマランプ40の管軸を含む平面における断面が示されている。

【0060】

図4に係る第1の液晶パネル製造装置は、図3に係る第1の液晶パネル製造装置において、紫外線光源を構成するエキシマランプとして第1のエキシマランプ30とは異なる構成のエキシマランプが用いられていること以外は、当該図3に係る第1の液晶パネル製造装置と同様の構成を有するものである。

【0061】

この図4に係る第1の液晶パネル製造装置を構成するエキシマランプ(以下、「第2のエキシマランプ」ともいう。)40は、石英ガラスなどの透光性を有する誘電体材料よりなる、外側管42および内側管43が略同軸上に配置されてなる放電容器41を有する略二重管構造を有するものである。具体的には、放電容器41は、外形が略円筒状であって一端(図4において右端)が封じられ他端(図4において左端)が開口した外側管42および内側管43が略同軸上に配置されており、外側管42の開口側の端部と内側管43の開口側の端部とが封着されており、これにより、当該放電容器41の内部に円筒状の放電空間Sが形成されてなるものである。すなわち、放電容器41の一端部においては、内側管43の端部が外側管42とは独立に封着されると共に、外側管42の端部が内側管43とは独立に封着されており、内側管43の封着部が外側管42の封着部の内部に配置されている。一方、放電容器41の他端部においては、内側管43の端部と外側管42の端部とが封着されている。よって、内側管43の外表面と外側管42の内表面に包囲された円筒状の放電空間Sが形成され、また、内側管43は、一端のみが封着され、他端部が外部に開放された構造とされており、当該内側管43の内部(内表面)が外部に開放されている。

このような構成の放電容器41の放電空間Sには、第1のエキシマランプ30と同様に、放電によってエキシマ分子を生成する放電媒質、および必要に応じてハロゲンガスが封入される。

【0062】

この第2のエキシマランプ40には、放電容器41における外側管42の外表面(放電容器41の外側管42側の外表面)に網状の第1の放電用電極44が設けられ、当該放電容器41における内側管43の内表面(放電容器41の内側管43側の外表面)には、例えば円筒状の形状を有する第2の放電用電極45が設けられており、これにより、第1の放電用電極44と第2の放電用電極45とは、誘電体としての放電容器41および放電空間Sを介在して配置されており、当該誘電体は、第1の放電用電極44と放電空間Sとの間および第2の放電用電極45と放電空間Sとの間に位置されている。また、第1の放電用電極44と第2の放電用電極45とはリード線28を介して給電手段29に電気的に接続されており、この給電手段29により高周波電圧が第1の放電用電極44と第2の放電用電極45との間に印加されることにより、誘電体が介在された状態の両電極間において放電が形成される。その結果、放電容器41の放電空間Sに励起されたエキシマ分子が形成され、このエキシマ分子が基底状態に遷移する際、エキシマ光が放出される。

ここに、放電媒質としてキセノンガスおよび塩素ガスを用いた場合には、放電により中心波長308nmの紫外光が発生する。

【0063】

また、第2のエキシマランプ40においては、放電容器41の外側管42側の外表面に配置された第1の放電用電極44のみが冷媒槽11内の液体冷媒Lと接触していることから、図3に係る第1のエキシマランプ30と同様の理由により、放電容器41における外側管42の外表面に設けられた第1の放電用電極44がグラウンド電位とされているか、もしくは接地(アース)されていることが好ましい。

また、図3に係る第1のエキシマランプ30と同様の理由により、第2のエキシマランプ40の一端部におけるシール部35に位置される部分およびその近傍部分の放電容器41の外表面に遮光膜38が設けられていてもよい。

【0064】

このような構成を有する図4に係る第1の液晶パネル製造装置において、第2のエキシマランプ40は、その一端部の端部以外の部分が液体冷媒Lが満たされた状態の冷媒槽11内において液体冷媒L中に位置される。よって、第2のエキシマランプ40が循環型冷却媒体供給機構によって循環される液体冷媒Lによって冷却されるため、当該第2のエキシマランプ40を高い効率で発光させることができる。

【0065】

図5は、図1のブルー相方式の液晶パネル製造装置(第1の液晶パネル製造装置10)において、紫外線光源としてエキシマランプを用いた場合の構成の更に他の例を、ブルー相方式の液晶パネル材料と共に示す説明図である。

図5においては、本発明のブルー相方式の液晶パネル製造装置の紫外線光源として用いられるエキシマランプの構成および当該エキシマランプの配置状態の一例が示されており、その説明の都合上、エキシマランプおよび当該エキシマランプの配置状態を説明するために必要とされる構成部材以外の構成部材、具体的には、冷媒槽11における流入口12および流出口13を含む循環型冷却媒体供給機構、温度センサー17および反射鏡19などは図示が省略されている。また、同図において、エキシマランプ50は、当該エキシマランプ50の管軸を含む平面における断面が示されている。

【0066】

図5に係る第1の液晶パネル製造装置は、図3に係る第1の液晶パネル製造装置において、紫外線光源を構成するエキシマランプとして第1のエキシマランプ30とは異なる構成のエキシマランプを用い、また、冷媒槽11にランプ支持部材37が設けられておらず、当該エキシマランプが冷媒槽11に設けられた2つのシール部35によって支持されていること以外は、当該図3に係る第1の液晶パネル製造装置と同様の構成を有するものである。

【0067】

この図5に係る第1の液晶パネル製造装置を構成するエキシマランプ(以下、「第3のエキシマランプ」ともう。)50は、石英ガラスなどの透光性を有する誘電体材料よりなる、外側管52および内側管53が略同軸上に配置されてなる放電容器51を有する略二重管構造を有するものである。具体的には、放電容器51は、外形が略円筒状であって両端が開口した外側管52および内側管53が略同軸上に配置されており、外側管52および内側管53の各々の両端部が封着されることにより、当該放電容器51の内部に中空円筒状の放電空間Sが形成されてなるものである。すなわち、放電容器51の両端部においては、各々、内側管53の端部と外側管52の端部とが封着されている。よって、内側管53の外表面と外側管52の内表面に包囲された中空円筒状の放電空間Sが形成されており、また、内側管53の内部(内表面)が外部に開放されている。

このような構成の放電容器51の放電空間Sには、第1のエキシマランプ30と同様に、放電によってエキシマ分子を生成する放電媒質、および必要に応じてハロゲンガスが封入される。

【0068】

この第3のエキシマランプ50には、放電容器51における外側管52の外表面(放電容器51の外側管52側の外表面)に網状の第1の放電用電極54が設けられ、当該放電容器51における内側管53の内表面(放電容器51の内側管53側の外表面)に膜状の第2の放電用電極55が、例えば円筒状に設けられており、これにより、第1の放電用電極54と第2の放電用電極55とは、誘電体としての放電容器51および放電空間Sを介在して配置されており、当該誘電体は、第1の放電用電極54と放電空間Sとの間および第2の放電用電極55と放電空間Sとの間に位置されている。また、第1の放電用電極54と第2の放電用電極55とはリード線28を介して給電手段29に電気的に接続されており、この給電手段29により高周波電圧が第1の放電用電極54と第2の放電用電極55との間に印加されることにより、誘電体が介在された状態の両電極間において放電が形成される。その結果、放電容器51の放電空間Sに励起されたエキシマ分子が形成され、このエキシマ分子が基底状態に遷移する際、エキシマ光が放出される。

ここに、放電媒質としてキセノンガスおよび塩素ガスを用いた場合には、放電により中心波長308nmの紫外光が発生する。

【0069】

このような構成の第3のエキシマランプ50は、その両端部の各々が冷媒槽11に設けられたシール部35において固定されている。すなわち、第3のエキシマランプ50は、冷媒槽11に設けられた2つのシール部35により、当該第3のエキシマランプ50と被処理体Wとの間において、冷媒槽11に満たされた液体冷媒Lと大気との境界面LSが存在することのないように、液体冷媒Lに浸漬された状態で配置されている。

この図の例においては、第3のエキシマランプ50の両端部の各々の端部が冷媒槽11の外部に突出した状態とされている。

【0070】

第3のエキシマランプ50においては、放電容器51の外側管52側の外表面に配置された第1の放電用電極54のみが冷媒槽11内の液体冷媒Lと接触していることから、図3に係る第1のエキシマランプ30と同様の理由により、放電容器51における外側管52の外表面に設けられた第1の放電用電極54がグラウンド電位とされているか、もしくは接地(アース)されていることが好ましい。

また、図3に係る第1のエキシマランプ30と同様の理由により、第3のエキシマランプ50の一端部におけるシール部35に位置される部分およびその近傍部分の放電容器51の外表面に遮光膜38が設けられていてもよい。

【0071】

このような構成を有する図5に係る第1の液晶パネル製造装置においては、第3のエキシマランプ50は、その両端部の端部以外の部分が液体冷媒Lが満たされた状態の冷媒槽11内において液体冷媒L中に位置される。よって、第3のエキシマランプ50が循環型冷却媒体供給機構によって循環される液体冷媒Lによって冷却されるため、当該第3のエキシマランプ50を高い効率で発光させることができる。

【0072】

図6(a)は、図1のブルー相方式の液晶パネル製造装置(第1の液晶パネル製造装置10)において、紫外線光源として希ガス蛍光ランプを用いた場合の構成の一例を、ブルー相方式の液晶パネル材料と共に示す説明図であり、図6(b)は、図6(a)のA−A線断面拡大図である。

図6(a)においては、本発明のブルー相方式の液晶パネル製造装置の紫外線光源として用いられる希ガス蛍光ランプの構成および当該希ガス蛍光ランプの配置状態の一例が示されており、その説明の都合上、希ガス蛍光ランプおよび当該希ガス蛍光ランプの配置状態を説明するために必要とされる構成部材以外の構成部材、具体的には、冷媒槽11における流入口12および流出口13を含む循環型冷却媒体供給機構、温度センサー17および反射鏡19などは図示が省略されている。また、同図において、希ガス蛍光ランプ60は、A−A線の右側において、当該希ガス蛍光ランプ60の管軸を含む平面における断面が示されている。

【0073】

この図6に係る第1の液晶パネル製造装置を構成する希ガス蛍光ランプ(以下、「第1の二重管型希ガス蛍光ランプ」ともいう。)60は、両端に封止部が形成された、例えば石英ガラスなどの透光性を有する誘電体材料よりなる円筒状の発光管からなる放電容器61を有し、この放電容器61内の放電空間Sに希ガスが封入され、当該放電容器61の内表面には、当該放電容器61の管軸方向に伸びる光放射用アパーチャ部62以外の領域に紫外線反射膜65が設けられており、当該紫外線反射膜65および光放射用アパーチャ部62に係る内表面に、低軟化点ガラス層66および蛍光体層67がこの順に積層されてなる希ガス蛍光ランプ本体60Aを有するものである。ここに、低軟化点ガラス層66は、例えばホウケイ酸ガラスやアルミノケイ酸ガラスなどの硬質ガラスからなり、蛍光体層67は、例えばセリウム付活アルミン酸マグネシウムランタン(La−Mg−Al−O:Ce)蛍光体からなる。

この希ガス蛍光ランプ本体60Aには、放電容器61の外表面に互いに離間して放電容器61の管軸方向に沿って一対の第1の外部電極63および第2の外部電極64が配設されている。

また、第1の外部電極63と第2の外部電極64とはリード線28を介して給電手段29に電気的に接続されており、この給電手段29により高周波電圧が第1の外部電極63と第2の外部電極64との印加されることにより、放電容器61よりなる誘電体が介在された状態の両電極間において放電が形成される。その結果、放電容器61の放電空間Sに励起されたエキシマ分子が形成され、このエキシマ分子が基底状態に遷移する際、エキシマ光が放出される。そしてこのエキシマ光によって蛍光体層67を構成する蛍光体が励起され、当該蛍光体層67から紫外光が発生し、この紫外光が直接、あるいは紫外線反射膜65で反射され、光放射用アパーチャ部62から外部に放射される。

なお、必要に応じて第1の外部電極63および第2の外部電極64の外表面には保護膜(図示省略)が設けられていてもよい。

【0074】

また、希ガス蛍光ランプ本体60Aは、図6(a)および(b)にも示されているように、希ガス蛍光ランプ本体60Aから放出される紫外線に対して透光性を有し、かつ、電気的な絶縁性を有する筒状の外管68と、当該外管68の両端開口を塞ぐ、耐熱性および電気的な絶縁性を有する蓋部材69とによって覆われていることが好ましい。すなわち、第1の液晶パネル製造装置において紫外線光源を構成する希ガス蛍光ランプとしては、希ガス蛍光ランプ本体60Aの放電容器61が両端開口が蓋部材69に閉塞された外管68に覆われてなる構成の二重管型希ガス蛍光ランプを用いることが好ましい。

その理由は、希ガス蛍光ランプ本体60Aは、第1の外部電極63および第2の外部電極64が放電容器61の外表面に設けられているものであることから、そのままの状態で液体冷媒L中に設置した場合には、第1の外部電極63および第2の外部電極64が液体冷媒L中に浸漬されることとなり、給電手段29と第1の外部電極63とを結線するリード線28および当該給電手段29と第2の外部電極64とを結線するリード線28の一部が冷媒槽11内において液体冷媒Lに曝されることとなるため、冷媒槽11内などにおいて不所望な絶縁破壊が生じるおそれがあるためである。

【0075】

また、外管68は、液体冷媒Lによる第1の二重管型希ガス蛍光ランプ60の冷却効率の観点から、その内径が、当該外管68の内表面と、希ガス蛍光ランプ本体60Aの放電容器61の外表面との間隙が小さくなるよう、小径であることが好ましく、また、当該外管68の管軸と希ガス蛍光ランプ本体60Aの管軸とは一致していることが好ましい。

【0076】

この図6に係る第1の液晶パネル製造装置を構成する第1の二重管型希ガス蛍光ランプ60は、希ガス蛍光ランプ本体60Aが、両端開口が蓋部材69によって閉塞されている円筒状の外管68内に、当該外管68の両端部に設けられているホルダー(図示省略)により、その全体が外管68によって覆われるように保持されている。また、一方(図6(a)における左方)の蓋部材69には、当該蓋部材69を貫通して当該外管68の外部に突出するように2つの給電端子71が設けられており、この2つの給電端子71の突出部分の端部、すなわち外管68の外部に位置する端部にはリード線28を介して給電手段29が電気的に接続されており、また給電端子71における外管68内に位置する端部には、希ガス蛍光ランプ60における第1の外部電極63および第2の外部電極64が電気的に接続されている。ここで、蓋部材69と外管68、および蓋部材69と給電端子71は、例えば高い耐熱性および電気的な絶縁性を有する接着剤などにより封止される。

このような構成を有する第1の二重管型希ガス蛍光ランプ60によれば、図6(a)に示されているように、給電端子71が設けられている第1の二重管型希ガス蛍光ランプ60の一端部の端部を冷媒槽11の外部に突出した状態とすることにより、給電手段29と第1の外部電極63および第2の外部電極64とを結線するリード線28を液体冷媒Lが曝されることのないようにすることができる。よって、給電手段29と第1の外部電極63および第2の外部電極64との間における絶縁対策を比較的容易に行うことができる。

【0077】

このような構成の第1の二重管型希ガス蛍光ランプ60は、その一端部(図6(a)における左端部)が冷媒槽11に設けられたシール部35において固定されている。シール部35においては、Oリングなどのシール部材36によって冷媒槽11と第1の二重管型希ガス蛍光ランプ60との気密構造が形成されており、これにより、冷媒槽11内の液体冷媒Lがシール部35から冷媒槽11の外部に流出することなく、当該シール部35において第1の二重管型希ガス蛍光ランプ60の一端部が支持されている。

この図の例においては、第1の二重管型希ガス蛍光ランプ60の一端部の端部が冷媒槽11の外部に突出した状態とされている。また、第1の二重管型希ガス蛍光ランプ60の他端部(図6(a)における右端部)は、冷媒槽11内に設けられたランプ支持手段37によって支持されている。すなわち、第1の二重管型希ガス蛍光ランプ60は、冷媒槽11に設けられたシール部35およびランプ支持手段37により、当該第1の二重管型希ガス蛍光ランプ60と被処理体Wであるブルー相パネル材料との間において、冷媒槽11に満たされた状態の液体冷媒Lと大気との境界面LSが存在することのないように、液体冷媒Lに浸漬された状態で配置されている。

【0078】

また、第1の二重管型希ガス蛍光ランプ60には、当該第1の二重管型希ガス蛍光ランプ60から放出される光がシール部35を介して冷媒槽11の外部に漏れ出ることを防止するために、当該第1の二重管型希ガス蛍光ランプ60の一端部におけるシール部35に位置される部分およびその近傍部分の外管68の外表面に遮光膜38が設けられていてもよい。遮光膜38としては、例えばアルミニウム膜などが用いられる。

【0079】

このような構成を有する図6に係る第1の液晶パネル製造装置においては、第1の二重管型希ガス蛍光ランプ60は、その一端部の端部以外の部分が液体冷媒Lが満たされた冷媒槽11内において液体冷媒L中に位置される。よって、第1の二重管型希ガス蛍光ランプ60が循環型冷却媒体供給機構によって循環される液体冷媒Lによって冷却され、具体的には第1の二重管型希ガス蛍光ランプ60を構成する希ガス蛍光ランプ本体60Aが間接的に冷却されるため、当該第1の二重管型希ガス蛍光ランプ60を構成する希ガス蛍光ランプ本体60Aを高い効率で発光させることができる。

【0080】

図7(a)は、図1のブルー相方式の液晶パネル製造装置(第1の液晶パネル製造装置10)において、紫外線光源として希ガス蛍光ランプを用いた場合の構成の他の例を、ブルー相方式の液晶パネル材料と共に示す説明図であり、図7(b)は、図7(a)のB−B線断面拡大図である。

図7(a)においては、本発明のブルー相方式の液晶パネル製造装置の紫外線光源として用いられる希ガス蛍光ランプの構成および当該希ガス蛍光ランプの配置状態の一例が示されており、その説明の都合上、希ガス蛍光ランプおよび当該希ガス蛍光ランプの配置状態を説明するために必要とされる構成部材以外の構成部材、具体的には、冷媒槽11における流入口12および流出口13を含む循環型冷却媒体供給機構、温度センサー17および反射鏡19などは図示が省略されている。また、同図において、希ガス蛍光ランプ70は、B−B線の右側において、当該希ガス蛍光ランプ70の管軸を含む平面における断面が示されている。

【0081】

図7に係る第1の液晶パネル製造装置は、図6に係る第1の液晶パネル製造装置において、紫外線光源を構成する希ガス蛍光ランプとして第1の二重管型希ガス蛍光ランプ60とは異なる構成の二重管型希ガス蛍光ランプを用い、冷媒槽11にランプ支持部材37が設けられておらず、当該二重管型希ガス蛍光ランプが冷媒槽11に設けられた2つのシール部によって支持されていること以外は、当該図6に係る第1の液晶パネル製造装置と同様の構成を有するものである。

【0082】

この図7に係る第1の液晶パネル製造装置を構成する希ガス蛍光ランプ(以下、「第2の二重管型希ガス蛍光ランプ」ともう。)70は、第1の二重管型希ガス蛍光ランプ60のように液体冷媒Lにより外管68を直接的に冷却することによって当該外管68内に保持されている希ガス蛍光ランプ本体60Aを間接的に冷却するのではなく、希ガス蛍光ランプ本体60Aを直接的に冷却する構成を有するものであり、蓋部材に外管内に冷却ガスを導入および排出するための冷却ガス導入部および冷却ガス排出部が設けられており、外管の外径が大径とされていること以外は第1の二重管型希ガス蛍光ランプと同様の構成を有している。

具体的には、第2の二重管型希ガス蛍光ランプ70においては、外管68の両端開口を閉塞する蓋部材69のうちの一方(図7における左方)の蓋部材69には冷却ガス導入ノズル75よりなる冷却ガス導入部が設けられており、他方(図7における右方)の蓋部材69には冷却ガス排出ノズル76よりなる冷却ガス排出部が設けられている。冷却ガス導入ノズル75には冷却ガス導入手段74が連結されており、当該冷却ガス導入手段74から冷却ガス導入ノズル75を介して乾燥空気などの冷却ガスが外管68内に導入される。外管68内に導入された冷却ガスは熱交換により外管68内の希ガス蛍光ランプ本体60Aを冷却した後、冷却ガス排出ノズル76から外部へ排出される。

また、第2の二重管型希ガス蛍光ランプ70においては、一方の蓋部材69に冷却ガス導入ノズル75を設け、他方の蓋部材69に冷却ガス排出ノズル76を設ける必要があることから、外管68の外径は、第1の二重管型希ガス蛍光ランプ60を構成する外管68の外径に比して大きくなっている。

ここに、図7においては、理解を容易にするため、外管68の管軸と外管68の内部に配置される希ガス蛍光ランプ本体60Aの管軸とは一致しておらず、当該希ガス蛍光ランプ本体60Aは外管68の内周面に対して下側に偏った状態で配置されているが、外管68内における希ガス蛍光ランプ本体60Aの配置位置はこれに限るものではなく、外管68の位置と希ガス蛍光ランプ本体60Aとの位置とが同軸上になるようにしてもよい。

【0083】

このような構成の第2の二重管型希ガスランプ70は、その両端部の各々が冷媒槽11に設けられたシール部35において固定されている。すなわち、第2の二重管型希ガスランプ70は、図5に係る第3のエキシマランプ50と同様に、冷媒槽11に設けられた2つのシール部35により、当該第2の二重管型希ガスランプ70と被処理体Wとの間において、冷媒槽11に満たされた状態の液体冷媒Lと大気との境界面LSが存在することのないように、液体冷媒Lに浸漬された状態で配置されている。

この図の例においては、第2の二重管型希ガスランプ70の両端部の各々の端部が冷媒槽11の外部に突出した状態とされている。

【0084】

第2の二重管型希ガスランプ70においては、第1の二重管型希ガスランプ60と同様の理由により、当該第2の二重管型希ガスランプ70の一端部におけるシール部35に位置される部分およびその近傍部分の外管68の外表面に遮光膜38が設けられていてもよい。

【0085】

このような構成を有する図7に係る第1の液晶パネル製造装置においては、第2の二重管型希ガス蛍光ランプ70は、希ガス蛍光ランプ本体60Aが配置されている外管68内部を流通する冷却ガスによって当該希ガス蛍光ランプ本体60Aが直接的に冷却されるため、当該希ガス蛍光ランプ本体60Aをより高い効率で発光させることができる。

【0086】

以上において、第1の液晶パネル製造装置の紫外線光源を構成するUVランプ20として用いられるエキシマランプおよび希ガス蛍光ランプの具体例について、図を用いて説明したが、UVランプ20として用いられるエキシマランプおよび希ガス蛍光ランプは、上記の実施の形態に限定されず、種々の変更を加えることが可能である。