ブレーカ

【課題】加熱環境によって復帰温度が低下するのを少なくして、ヒステリシスが拡大するのを防止する。

【解決手段】ブレーカは、固定接点5を有する固定接点金属板4と、可動接点7を配置している可動接点金属板6と、可動接点金属板6をオンオフに切り換えるバイメタル8と、固定接点金属板4の固定接点5と可動接点金属板6の可動接点7とを内部に配置し、かつバイメタル8を内部に配置している外装ケース1とを備える。ブレーカは、温度上昇を検出してバイメタル8が変形し、変形するバイメタル8が可動接点金属板6を変形させて可動接点7を固定接点5から離して接点をオフ状態に切り換え、温度が低下して、可動接点金属板6とバイメタル8とが復帰して可動接点7を固定接点5に接触させてオン状態に切り換える。さらに、ブレーカは、可動接点金属板6をCu−Ni−Si系合金として、このCu−Ni−Si系合金がMgとCrを含有している。

【解決手段】ブレーカは、固定接点5を有する固定接点金属板4と、可動接点7を配置している可動接点金属板6と、可動接点金属板6をオンオフに切り換えるバイメタル8と、固定接点金属板4の固定接点5と可動接点金属板6の可動接点7とを内部に配置し、かつバイメタル8を内部に配置している外装ケース1とを備える。ブレーカは、温度上昇を検出してバイメタル8が変形し、変形するバイメタル8が可動接点金属板6を変形させて可動接点7を固定接点5から離して接点をオフ状態に切り換え、温度が低下して、可動接点金属板6とバイメタル8とが復帰して可動接点7を固定接点5に接触させてオン状態に切り換える。さらに、ブレーカは、可動接点金属板6をCu−Ni−Si系合金として、このCu−Ni−Si系合金がMgとCrを含有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主としてパック電池等の電気機器に内蔵されて、あらかじめ設定している温度よりも高くなると電流を遮断するブレーカに関する。

【背景技術】

【0002】

パック電池やモータなどの機器は、温度が異常に高くなる状態で電流を遮断して安全性を向上できる。このことを目的として、設定温度になると接点をオフに切り換えるブレーカが使用される。たとえば、リチウムイオン電池を内蔵するパック電池は、異常な使用状態で充放電されると温度が高くなるので、ブレーカを内蔵させて、これで異常な高温では電流を遮断して安全に使用できる。また、モータ等は過負荷な状態や異常な電流が流れる状態で温度が異常に高くなることがあるので、この状態ではブレーカで電流を遮断してモータを保護して安全に使用できる。

【0003】

このような用途に使用されるブレーカとして、温度上昇をバイメタルで検出し、このバイメタルで可動接点を固定接点から離してオフ状態に切り換えられるブレーカが開発されている。(特許文献1参照)

【0004】

このブレーカを、図1と図2の断面図に示している。図1はバイメタル108が反転しない状態であって、可動接点107を固定接点105に接触させるオン状態を示し、図2はバイメタル108が反転して可動接点107を固定接点105から離すオフ状態を示している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−56755号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

図1と図2に示すブレーカは、設定温度よりも高くなるとバイメタル108が反転して、反転するバイメタル108が可動接点金属板106を下から押し上げるように変形して、可動接点107を固定接点105から離してオフ状態となって電流を遮断する。温度が低下してバイメタル108がもとの形状に復元すると、可動接点金属板106の弾性で可動接点107を固定接点105に接触させてオン状態に復帰する。可動接点金属板106は、バイメタル108で押し上げられない状態、すなわちバイメタル108が温度で反転しない状態では、可動接点107を固定接点105に弾性的に押圧している。すなわち、この状態で、可動接点107は可動接点金属板106の弾性で固定接点105に接触されてオン状態に保持される。

【0007】

以上のように、バイメタルが反転してオフ状態に切り換えられ、オン状態では可動接点金属板が可動接点を固定接点に弾性的に押圧して接触するブレーカは、図3に示すように、温度がブレーカの動作温度(Ta)まで高くなって、安全に使用できない状態ではオフ状態に切り換えられて電流を遮断し、温度がブレーカの復帰温度(Tb)まで低下して安全に使用できる状態では、再びオン状態に復帰して使用できる状態となるので、パック電池などの保護素子として最適である。ブレーカと同じように、温度が上昇して電流を遮断する保護素子としてヒューズも使用されるが、ヒューズは温度が上昇して電流を遮断すると再びオン状態に復帰できないので、これをパック電池の保護素子として使用すると、温度が低下して安全に使用できる状態となっても再使用できない欠点がある。

【0008】

温度が上昇して電流を遮断する状態から、温度が低下してオン状態に復帰して再使用できるブレーカは、オン状態に復帰する復帰温度(Tb)を一定にすることが大切である。ところが、従来のブレーカは、加熱環境に晒されると、図3の鎖線で示すように、可動接点金属板の弾性力が低下して復帰温度(Tb’)が低くなり、電流を遮断する動作温度(Ta)と復帰温度(Tb’)との温度差(Ta−Tb’)が大きくなってヒステリシスが大きくなる欠点がある。可動接点金属板の弾性が低下して復帰温度が低くなるのは、可動接点金属板がバイメタルを復帰させる方向に弾性的に押圧しているからである。すなわち、バイメタルは、温度が低下すると反転状態から元の状態に復帰するが、このとき可動接点金属板の弾性的な押圧力がバイメタルを復帰させる方向に押圧して復帰を促す状態となっているので、可動接点金属板の弾性力が低下するとバイメタルをスムーズに復帰できなくなって復帰温度が低下する。ブレーカの復帰温度が低下すると、例えば、電池温度が、電池を使用できる温度まで低下しているにもかかわらず、ブレーカが電流を遮断する状態に保持されて電池を使用できない弊害が発生する。

【0009】

ブレーカは、たとえば組み立て工程において、リフローハンダの工程などで加熱環境を受けることがあるが、この加熱環境において、可動接点金属板にリン青銅を使用する従来のブレーカは、復帰温度(Tb’)が約8℃も低くなって、電流を遮断する動作温度(Ta)との温度差(Ta−Tb’)、すなわちヒステリシスが大きくなる欠点がある。復帰温度(Tb’)が8℃も低下してヒステリシスが大きくなったブレーカは、温度が上昇してオフ状態に切り換えられた後、安全に使用できる温度まで低下しても、オン状態に復帰できないことがある。このため、種々の温度環境で便利に使用できなくなる欠点がある。ブレーカの復帰温度は、オフ状態に切り換える動作温度を高くすることで高くできる。しかしながら、ヒステリシスの大きいブレーカの動作温度を高くすると、ブレーカを保護素子として設けている素子、たとえば電池を安全に高温で保護できなくなる弊害がある。電池の温度が電流を遮断する高温になっても、ブレーカで電流を遮断できなくなるからである。

【0010】

本発明は、さらに以上の欠点を解決することを目的に開発されたものである。本発明の重要な目的は、加熱環境によって復帰温度が低下するのを少なくできるブレーカを提供することにある。

また、本発明の他の大切な目的は、加熱環境によって復帰温度が低下して温度のヒステリシスが拡大するのを防止することで、保護する素子の異常な温度上昇時には確実に電流を遮断しながら、使用できる温度まで低下すると速やかにオン状態に復帰して使用状態にできるブレーカを提供することにある。

【課題を解決するための手段及び発明の効果】

【0011】

本発明のブレーカは、固定接点5を有する固定接点金属板4と、固定接点5と対向する位置に可動接点7を配置している可動接点金属板6と、この可動接点金属板6をオンオフに切り換える位置に配置してなるバイメタル8と、固定接点金属板4の固定接点5と可動接点金属板6の可動接点7とを内部に配置し、かつバイメタル8を内部に配置している外装ケース1とを備えている。ブレーカは、温度上昇を検出してバイメタル8が変形し、変形するバイメタル8が可動接点金属板6を変形させて可動接点7を固定接点5から離して接点をオフ状態に切り換え、温度が低下して、可動接点金属板6とバイメタル8とが復帰して可動接点7を固定接点5に接触させてオン状態に切り換える。さらに、ブレーカは、可動接点金属板6をCu−Ni−Si系合金として、このCu−Ni−Si系合金がMgとCrを含有している。

【0012】

以上のブレーカは、加熱環境に置かれた後に、復帰温度が低下するのを少なくできる。表1は、同じ構造のブレーカであって可動接点金属板の材質のみを変更して加熱環境の前後で復帰温度が低下する状態を示している。この表において、比較例1は可動接点金属板にリン青銅を使用したブレーカ、比較例2は可動接点金属板にMgとCrを含有しないCu−Ni−Si系合金を使用したブレーカ、実施例1は、本発明のブレーカであって、可動接点金属板にMgとCrを含むCu−Ni−Si系合金を使用したブレーカの温度差を示している。ただし、この表は、図3に示すように、加熱環境前のブレーカの復帰温度(Tb)と、加熱環境後のブレーカの復帰温度(Tb’)との温度差(Tb−Tb’)を示している。なお、測定諸条件は、通常状態のブレーカを1℃/分の温度勾配で昇温し、接点がオフ状態になった温度をTaとし、ついで1℃/分の温度勾配で降温し、接点がオン状態になった温度をTbとする。その後、このブレーカを250℃に熱した加熱炉に40秒間投入する。加熱炉から取り出したブレーカを1℃/分の温度勾配で昇温し、接点がオフ状態になった後、1℃/分の温度勾配で降温し接点がオン状態になった温度をTb’とする。

【0013】

【表1】

【0014】

この表から明らかなように、本発明のブレーカは、加熱環境の前後で復帰温度の低下が4.6℃と少なくなるのに対し、比較例1のブレーカは加熱環境の前後で復帰温度が7.6℃も低下し、さらに比較例2のブレーカは加熱環境の前後で復帰温度が7.7℃も低下した。以上の測定結果から、本発明のブレーカは、加熱環境の前後において復帰温度の低下が従来のブレーカの60%となり、ヒステリシスを少なくできる。

【0015】

以上のように、本発明のブレーカは、構造を変更することなく可動接点金属板の材質を変更して加熱環境後に復帰温度の低下を少なくできるので、従来のブレーカと同じように製造しながら、動作温度と復帰温度のヒステリシスが大きくなるのを防止できる。加熱環境の後において、動作温度と復帰温度のヒステリシスを少なくできるので、電池などを保護する素子の異常な温度上昇時には確実に電流を遮断しながら、使用できる温度まで低下すると速やかにオン状態に復帰して再使用できる状態にできる特徴も実現する。

【0016】

本発明のブレーカは、可動接点金属板6のCu−Ni−Si系合金が、0.02mass%以上であって、0.4mass%以下のMgを含有することができる。

【0017】

本発明のブレーカは、可動接点金属板6のCu−Ni−Si系合金が、0.02mass%以上であって、1mass%以下のCrを含有することができる。

【0018】

本発明のブレーカは、可動接点金属板6のCu−Ni−Si系合金が、0.1mass%以上であって、0.8mass%以下のSnを含有することができる。

【0019】

本発明のブレーカは、可動接点金属板6のCu−Ni−Si系合金が、1.0mass%以上であって、4.5mass%以下のNiを含有することができる。

【0020】

本発明のブレーカは、可動接点金属板6のCu−Ni−Si系合金が、0.2mass%以上であって、1.5mass%以下のSiを含有することができる。

【0021】

本発明のブレーカは、バイメタル8に通電しない無通電タイプのブレーカとすることができる。

【0022】

本発明のブレーカは、可動接点金属板6と固定接点金属板4とが接続端子6X、4Xを有し、この接続端子6X、4Xを回路基板にハンダ付けして固定される回路基板に実装されるブレーカとすることができる。

このブレーカは、リフローハンダ等の工程で回路基板に実装されるが、この工程で加熱環境に晒されても、復帰温度が低下するのを少なくでき、加熱環境による復帰温度の低下による温度のヒステリシスの拡大を防止できる。このため、回路基板に実装して確実に固定される状態においても、電池などの保護する素子の異常な温度上昇時には確実に電流を遮断し、しかも、使用できる温度まで電池の温度が低下すると速やかにオン状態に復帰して使用状態にできる。

【図面の簡単な説明】

【0023】

【図1】従来のブレーカのオン状態を示す断面図である。

【図2】図1に示すブレーカのオフ状態を示す断面図である。

【図3】加熱環境の前後で復帰温度が変化する状態を示す図である。

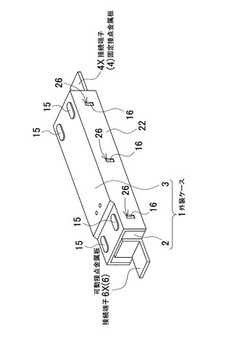

【図4】本発明の一実施例にかかるブレーカの斜視図である。

【図5】図4に示すブレーカの垂直縦断面図である。

【図6】図5に示すブレーカのオフ状態を示す断面図である。

【図7】図5に示すブレーカのVII−VII線断面図である。

【図8】図5に示すブレーカのVIII−VIII線断面図である。

【図9】図5に示すブレーカのIX−IX線断面図である。

【図10】連結リブの他の一例を示す断面図であって、図5のX−X線断面に相当する図である。

【図11】連結リブの他の一例を示す断面図であって、図5のVII−VII線断面に相当する図である。

【図12】図4に示すブレーカを回路基板に実装する一例を示す断面図である。

【図13】図4に示すブレーカを回路基板に実装する他の一例を示す断面図である。

【図14】図4に示すブレーカを回路基板に実装する他の一例を示す断面図である。

【図15】本発明の他の実施例にかかるブレーカの斜視図である。

【図16】図15に示すブレーカの垂直縦断面図である。

【図17】図15に示すブレーカのXVII−XVII線断面図である。

【図18】図15に示すブレーカの平面図である。

【図19】図15に示すブレーカを回路基板に実装する一例を示す断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施例を図面に基づいて説明する。ただし、以下に示す実施例は、本発明の技術思想を具体化するためのブレーカを例示するものであって、本発明はブレーカを以下のものに特定しない。さらに、この明細書は、特許請求の範囲を理解しやすいように、実施例に示される部材に対応する番号を、「特許請求の範囲」および「課題を解決するための手段の欄」に示される部材に付記している。ただ、特許請求の範囲に示される部材を、実施例の部材に特定するものでは決してない。

【0025】

以下のブレーカは、主としてパック電池に内蔵され、電池や周囲温度が高温になり、あるいはパック電池が異常な状態で使用されるときに、バイメタルを変形させて電流を遮断する用途に使用される。ただし、本発明のブレーカは、用途をパック電池に特定するものではなく、たとえばモータ等のように温度上昇を検出して電流を遮断する全ての用途に使用できる。

【0026】

図4ないし図9に示すブレーカは、固定接点5を有する固定接点金属板4と、固定接点5と対向する位置に可動接点7を配置している可動接点金属板6と、この可動接点金属板6をオンオフに切り換える位置に配置してなるバイメタル8と、固定接点金属板4の固定接点5と可動接点金属板6の可動接点7とを内部に配置し、かつバイメタル8を内部に配置している外装ケース1とを備えている。このブレーカは、周囲温度が上昇して高温になると、この温度上昇を検出してバイメタル8が変形し、変形するバイメタル8が可動接点金属板6を変形させて可動接点7を固定接点5から離して接点をオフ状態に切り換える。また、ブレーカは、周囲温度が所定の温度まで低下すると、可動接点金属板6とバイメタル8とが復帰して、可動接点7を固定接点5に接触させてオン状態に切り換える。

【0027】

図4ないし図9に示すブレーカは、外装ケース1に、固定接点金属板4と、可動接点金属板6とを固定して、可動接点金属板6を変形させるバイメタル8と、このバイメタル8を加温するヒーター9とを内蔵している。図のブレーカは、バイメタル8を加温するヒーター9を内蔵するので、このヒーター9でバイメタル8を加温して電流を遮断した状態に保持する用途に最適である。ただ、ブレーカは、必ずしもバイメタルを加温するヒーターを内蔵する必要はない。

【0028】

外装ケース1は、プラスチック製の絶縁ケース2と外装金属板3とで形成している。外装ケース1は、絶縁ケース2の底部13に固定接点金属板4をインサート成形して固定して、上面に外装金属板3を固定している。絶縁ケース2は、両端部分に、第1の外壁11Aと第2の外壁11Bとを突出するように設けて、第1の外壁11Aと第2の外壁11Bとの間に収納スペース20を設けている。この収納スペース20は、インサート成形して固定している固定接点金属板4で底面を閉塞して、外装金属板3で上面を閉塞している。したがって、外装ケース1は、底面側の表面には固定接点金属板4が露出し、上面側の表面には外装金属板3が露出している。外装金属板3は、プラスチック製の絶縁ケース2にインサート成形して固定されず、ほぼ全面を上面側に露出させている。

【0029】

絶縁ケース2は、収納スペース20の両側に、第1の外壁11Aと第2の外壁11Bの間を連結する対向壁12を設けて、この対向壁12と外壁11とで収納スペース20の周囲を囲む外周壁10を構成している。したがって、収納スペース20は、周囲を外周壁10で囲み、底面を固定接点金属板4で閉塞し、さらに上面を外装金属板3で閉塞して内部を閉塞された中空状としている。

【0030】

絶縁ケース2は、第1の外壁11Aに固定接点金属板4の一部を、図5と図6においては固定接点金属板4の中間部4Bを第1の外壁11Aの途中にインサート成形して固定している。したがって、固定接点金属板4は、第1の外壁11Aを貫通する状態で絶縁ケース2に固定され、収納スペース20の内部に露出する部分を固定接点5とし、外部に引き出される部分を接続端子4Xとしている。

【0031】

固定接点金属板4の接続端子4Xは、回路基板の表面にリフローハンダ等のハンダ付けによって固定できるように、外装ケース1から外部に引き出される先端部の接続面(図5及び図6においては底面)が、外装ケース1の底面、すなわち絶縁ケース2の底面とほぼ同一平面に位置するように折曲している。このブレーカは、接続端子4Xを回路基板のハンダ面に配置する状態で加熱処理されてリフローハンダされる。ただ、ブレーカは、絶縁ケース2の底面側の表面から露出する固定接点金属板4の露出部を露出端子44として、この露出端子44を回路基板のハンダ面にリフローハンダすることもできる。このブレーカは、必ずしも接続端子4Xを外装ケース1から外部に引き出すことなく、固定接点金属板4の露出端子44を回路基板等の表面にハンダ付けして固定できる。

【0032】

絶縁ケース2は、第2の外壁11Bに可動接点金属板6の非可動部分6Bを固定している。図5と図6の無通電タイプのブレーカは、第2の外壁11Bの上端面に可動接点金属板6の非可動部分6Bを固定している。可動接点金属板6は、接着して第2の外壁11Bに固定され、あるいは外装金属板3に挟まれて第2の外壁11Bの上端面に固定される。図の外装ケース1は、外装金属板3の一端部を、可動接点金属板6の非可動部分6Bに接触状態に積層して絶縁ケース2に固定している。この構造は、外装金属板3を可動接点金属板6に直接に積層して固定するので、全体をより薄くできる。

【0033】

さらに、図5ないし図7の断面図に示す絶縁ケース2は、収納スペース20にヒーター9を配置する収納凹部21を設けている。収納凹部21は収納スペース20の中央部にあって、その底面を固定接点金属板4の先端部4Aで閉塞している。収納凹部21は、ここにヒーター9を挿入できるように、内形をヒーター9の外形よりもわずかに大きくしている。また、収納凹部21は、外周縁に沿って突出部14を設けている。収納凹部21に挿入されるヒーター9は、突出部14の上面からわずかに突出して、上面に湾曲するバイメタル8を熱結合状態に載せている。

【0034】

収納スペース20は、収納凹部21の底面を固定接点金属板4で閉塞し、収納凹部21の外側底面を絶縁ケース2のプラスチックで閉塞している。絶縁ケース2は、収納凹部21の外側で収納スペース20の底を閉塞しているプラスチック製の底部13に、固定接点金属板4をインサート成形して絶縁ケース2に固定している。

【0035】

収納スペース20の上面を閉塞している外装金属板3は、インサート成形することなく、その両端部分を絶縁ケース2の外壁11に固定している。図4ないし図6の無通電タイプのブレーカは、第1の外壁11Aと第2の外壁11Bとの上端面に外装金属板3の両端部を固定している。外装金属板3は、第1の外壁11Aと第2の外壁11Bとに一体的に成形して設けている連結リブ15を介して、絶縁ケース2に固定している。図5と図7の絶縁ケース2は、鎖線で示すように、外装金属板3を連結する連結リブ15を、外壁11の先端面から突出して設けている。外装金属板3には、連結リブ15を貫通させる貫通孔25を設けてあり、連結リブ15を貫通孔25に挿通して、外装金属板3を絶縁ケース2に固定している。連結リブ15は、貫通孔25に挿入される状態で、その先端を加熱押圧して押し潰し、あるいは超音波振動で押し潰して、外装金属板3を確実に絶縁ケース2の外壁11の先端面、すなわち上面に固定している。以上の構造は、外装金属板3を絶縁ケース2の正確な位置に確実に、しかも簡単に固定できる。ただし、外装金属板は、絶縁ケースの先端面である上面に接着して固定することもできる。接着して絶縁ケースに固定される外装金属板も、貫通孔を設け、この貫通孔に挿入される連結リブを外壁に設け、連結リブを貫通孔に挿入することで、絶縁ケースの定位置に確実に固定できる。

【0036】

外装金属板3は四隅部に貫通孔25を設けており、各々の貫通孔25に挿通される連結リブ15を絶縁ケース2の外壁11の先端面に設けている。図8は、外装金属板3を固定している第1の外壁11Aの横断面図を、図9は第2の外壁11Bの横断面図を示している。図8に示す第1の外壁11Aは、収納スペース20の両側に設けている対向壁12の上端面から突出して連結リブ15を設けている。連結リブ15は、図の右側に示す形状に成形され、貫通孔25に挿入される状態で、左側に示すように、先端を押し潰して、外装金属板3を固定する。図8に示す第1の外壁11Aは、収納スペース20の両側に設けている対向壁12の上面に連結リブ15を設けているが、第1の外壁11Aは、図5のX−X線で示す位置において、図10の横断面図に示すように、第1の外壁11Aの上面に連結リブ15を設けて、外装金属板3を固定することもできる。さらに、外装ケース1は、図5のVII−VII線で示す位置において、図11の横断面図に示すように、対向壁12の上面に連結リブ15を突出して設け、この連結リブ15を挿入する貫通孔25を外装金属板3に設けて、外装金属板3の中間部分を絶縁ケース2に固定することもできる。

【0037】

さらに、図7ないし図9の横断面図に示す外装金属板3は、対向壁12の外面に沿うように折曲している折曲側壁22を両側に設けて、この折曲側壁22と対向壁12とを係止構造で連結している。図の外装金属板3は、折曲側壁22と対向壁12の係止構造を、対向壁12の外側に突出して設けている係止凸部16と、折曲側壁22に設けられて、係止凸部16を案内して係止される係止孔26とで構成している。係止凸部16は、挿入方向に向かって次第に突出する傾斜面16Aを設けて、係止凸部16をスムーズに係止孔26に案内できる形状としている。

【0038】

さらに、図10の係止構造は、折曲側壁22の先端縁に内側に折曲している係止片27を設け、この係止片27を案内する係止凹部17を絶縁ケース2の対向壁12の外側面に設け、係止片27を係止凹部17に案内して、外装金属板3を絶縁ケース2に係止構造で固定している。

【0039】

さらに、図11の係止構造は、折曲側壁22の先端縁に内側に折曲している係止片27を設け、この係止片27を対向壁12の底面に引っ掛けて、外装金属板3を絶縁ケース2に係止構造で固定している。これ等の係止構造は、折曲側壁22を弾性変形させて、絶縁ケース2に係止構造で連結し、連結状態においては、折曲側壁22の弾性的な復元力でもって、係止凸部16や係止片27を係止孔26や係止凹部17や底面に引っ掛ける位置に保持する。

【0040】

さらに、外装金属板3は、表面に絶縁膜(図示せず)を設けている。この絶縁膜は、外装金属板3の表面に、絶縁塗料を塗布して設けている。ただ、絶縁層は、外装金属板の表面に絶縁シートを付着して設けることもできる。このように、外装金属板3に絶縁膜を設けた無通電タイプのブレーカは、外装金属板3の表面を絶縁膜で絶縁できるので、機器に接触状態で内蔵できる。

【0041】

絶縁ケース2の収納スペース20には、底から順番に、ヒーター9とバイメタル8と可動接点金属板6の可動部分6Aを収納して、絶縁ケース2の第1の外壁11Aには固定接点金属板4の中間部4Bを固定して、第2の外壁11Bには可動接点金属板6の非可動部分6Bを固定している。

【0042】

固定接点金属板4は、インサート成形して絶縁ケース2に固定している。固定接点金属板4は、先端部4Aを収納スペース20の底部13に埋設し、中間部4Bを収納スペース20の底部13から絶縁ケース2の第1の外壁11Aに埋設するようにインサート成形して、絶縁ケース2に固定している。図5と図6の固定接点金属板4は、収納凹部21の底部を閉塞する部分よりも、第1の外壁11Aに埋設される部分を高くするように段差部4Dを設けて、段差部4Dを絶縁ケース2の底部13に埋設して、段差部4Dの後端側を底部13の上面に露出させて、この露出部を固定接点5としている。

【0043】

ヒーター9は、通電されることによって発熱して、バイメタル8を加熱する。ヒーター9は、対向面を長円形あるいは長方形とする厚みのあるPTCヒーターで、上面と下面に電極を設けている。ただし、ヒーターには必ずしもPTCヒーターを使用する必要はなく、通電されてバイメタル8を加熱できる全てのヒーターを使用することができる。上下面に電極を設けているヒーター9は、下面を固定接点金属板4に接触して、上面をバイメタル8を介して可動接点金属板6に接触できるようにしている。このヒーター9は、可動接点金属板6の可動接点7が固定接点5に接触するオン状態では、可動接点金属板6とバイメタル8とが非接触状態となって通電されず、可動接点金属板6の可動接点7が固定接点5から離れてオフ状態となる状態では、可動接点金属板6に接触するバイメタル8と固定接点金属板4とを介して通電されて発熱し、バイメタル8を加熱する。加熱されるバイメタル8は、図6に示すように、可動接点7を固定接点5から離すオフ状態に保持する。この無通電タイプのブレーカは、オフ状態に切り換えられた状態で、可動接点7をオフ状態に保持するので、パック電池に安全に使用できる。それは、パック電池が異常な状態で使用されて設定温度よりも高くなり、無通電タイプのブレーカがオフに切り換えられた後は、パック電池の電池からヒーター9に通電され続けてバイメタル8が加熱されるので、ブレーカがオン状態に復帰することなく、電池が放電されるまで電流を遮断する状態に保持できるからである。

ただ、ブレーカは、必ずしもヒーターを内蔵する構造には限定しない。ヒーターを内蔵しないブレーカは、バイメタルが設定温度よりも高くなって変形し、可動接点金属板を変形させて接点をオフ状態に切り換えると、バイメタルを加熱してブレーカをオフ状態に保持することなく、バイメタルが所定の温度まで低下すると、バイメタルと可動接点金属板とを復帰させてブレーカをオン状態に切り換える。

【0044】

バイメタル8は、加熱して変形するように、熱膨張率が異なる金属を積層したものである。バイメタル8は、ヒーター9と可動接点金属板6との間に配設され、加熱されて反転するように変形して、可動接点7を固定接点5から離してブレーカをオフ状態に切り換える。バイメタル8は、中央凸に湾曲する形状であって、熱変形しない状態、すなわち、可動接点7を固定接点5に接触させる状態では、図5に示すように、中央突出部を可動接点金属板6側に突出させる姿勢とし、熱変形して反転するように変形する状態では、図6に示すように、中央突出部をヒーター9側に突出させる姿勢となる。バイメタル8は、図6に示すように、熱変形して反転する状態では、中央突出部をヒーター9に接触させると共に、両端部分を可動接点金属板6に接触させて押圧し、可動部分6Aを押し上げて可動接点7を固定接点5から離してオフに切り換える。

【0045】

可動接点金属板6は、図5と図6に示すように、中間部分である非可動部分6Bを第2の外壁11Bの上端面に固定して、先端側の可動部分6Aを収納スペース20の内部に配設し、後端部を外装ケース1の外部に引き出して接続端子6Xとしている。可動接点金属板6は、非可動部6Bを接着して第2の外壁11Bの上端面に固定している。さらに、可動接点金属板6は、図5、図6、及び図9に示すように、第2の外壁11Bと外装金属板3とで非可動部6Bを挟着して第2の外壁11Bの上端面に固定している。図に示す無通電タイプのブレーカは、外装金属板3の一端部を、可動接点金属板6の非可動部分6Bに接触状態に積層している。したがって、外装金属板3を可動接点金属板6の接点として使用することもできる。ただ、可動接点金属板は、外装金属板との間を絶縁しながら積層することもできる。

【0046】

可動接点金属板6は、収納スペース20に配置される可動部分6Aを弾性変形できる金属板としている。この可動接点金属板6には、MgとCrを含有するCu−Ni−Si系合金を使用している。このCu−Ni−Si系合金は、母体となるCuに、1.0〜4.5mass%、好ましくは2.0〜2.8mass%のNiと、0.2〜1.5mass%、好ましくは0.45〜0.8mass%のSiを含有すると共に、0.02〜0.4mass%、好ましくは0.05〜0.2mass%のMgと、0.02〜1mass%、好ましくは0.05〜0.2mass%のCrを含有している。さらに、Cu−Ni−Si系合金は、0.1〜0.8mass%、好ましくは0.1〜0.6mass%のSnを含有することができると共に、0.1〜1.5mass%、好ましくは0.3〜0.7mass%のZnを含有することができる。

【0047】

さらに、可動接点金属板6は、この可動部分6Aの先端部であって固定接点5と対向する面に可動接点7を設けている。この可動接点金属板6は、バイメタル8が熱変形しない状態では、可動接点7が固定接点5に接触してオン状態となり、バイメタル8が熱変形する状態では、バイメタル8に押される可動部分6Aが弾性変形して、可動接点7が固定接点5から離れてオフ状態となる。図5と図6に示す無通電タイプのブレーカは、バイメタル8が熱変形しない状態で、可動接点7を確実に固定接点5に接触できるように、可動部分6Aの後端部を下方に押圧する押圧凸部23を外装金属板3の内面から突出して設けている。この可動接点金属板6は、可動部分6Aの後端部が押圧凸部23で下向きに押圧されることで、可動部分6Aの先端部が下方に付勢されて、先端の可動接点7を確実に固定接点5に接触させる。

【0048】

さらに、図5ないし図7の可動接点金属板6は、下面に突出部6Cを設けており、この突出部6Cにバイメタル8の両端部を接触させて互いに押圧するようにしている。図に示す突出部6Cは、外形を円弧状としており、バイメタル8の両端部を横方向に摺動させることなく確実に接触させて互いに押圧できるようにしている。図に示す可動接点金属板6は、バイメタル8の両端部と対向する下面に複数の突出部6Cを設けている。この構造は、幅のあるバイメタル8であっても確実に接触させて互いに押圧できる。

【0049】

可動接点金属板6の接続端子6Xは、回路基板にリフローハンダ等のハンダ付けによって固定できるように、外装ケース1から外部に引き出される先端部の接続面(図5及び図6においては底面)が、外装ケース1の底面、すなわち、絶縁ケース2の底面とほぼ同一平面に位置するように折曲している。このブレーカは、接続端子6Xを回路基板のハンダ面に配置する状態で加熱処理されてリフローハンダされる。ただ、ブレーカは、外装金属板3を可動接点金属板6に接触状態で積層して、可動接点金属板6に電気接続される外装金属板3の露出部を露出端子43として、この露出端子43を回路基板のハンダ面にリフローハンダすることもできる。このブレーカは、必ずしも可動接点金属板6の接続端子6Xを外装ケース1から外部に引き出すことなく、外装金属板3を介して可動接点金属板6を回路基板等の表面に接続して固定できる。

【0050】

図4ないし図6に示すブレーカは、図12に示すように、外装ケース1の両端から外部に引き出された可動接点金属板6の接続端子6Xと固定接点金属板4の接続端子4Xとを回路基板60にハンダ付けして固定される。このブレーカは、外装ケース1の底面、すなわち、絶縁ケース2の底面を回路基板60の上面に対向する姿勢として回路基板60に配置されてハンダ付けされる。このブレーカは、外装ケース1の両端に設けられた接続端子6Xと接続端子4Xとを、回路基板60の表面に設けたハンダ面61に配置する状態で加熱処理されてリフローハンダされる。ブレーカは、接続端子6Xと接続端子4Xを介して回路基板60のハンダ面61に接続されると共に、回路基板60の定位置に固定される。

【0051】

さらに、図13に示すブレーカは、外装ケース1の一端から外部に引き出された可動接点金属板6の接続端子6Xと、絶縁ケース2の底面側の表面から露出する固定接点金属板4の露出端子44とを回路基板60にハンダ付けして固定している。このブレーカは、固定接点金属板4の露出端子44を回路基板60に接続するので、図5と図6に示す接続端子4Xを図の鎖線部分で切除している。このブレーカも、外装ケース1の底面、すなわち、絶縁ケース2の底面を回路基板60の上面に対向する姿勢として回路基板60の上面に配置されてハンダ付けされる。このブレーカは、外装ケース1の一端に設けた接続端子6Xと、絶縁ケース2の底面側の表面から露出する露出端子44とを、回路基板60の表面に設けたハンダ面61に配置する状態で加熱処理されてリフローハンダされる。ブレーカは、接続端子6Xと露出端子44とを介して回路基板60のハンダ面61に接続されると共に、回路基板60の定位置に固定される。

【0052】

さらに、図14に示すブレーカは、外装ケース1の一端から外部に引き出された固定接点金属板4の接続端子4Xと、可動接点金属板6に接触状態で積層されて電気接続された外装金属板3の露出端子43とを回路基板60にハンダ付けして固定している。このブレーカは、図4ないし図6に示す状態から上下を反転する姿勢で回路基板60の上面に配置されてハンダ付けされる。したがって、図14に示すブレーカは、絶縁ケース2から外部に引き出される固定接点金属板4の接続端子4Xの接続面(図14においては下面)を、外装金属板3の上面、すなわち外装金属板3の上面(図14においては下面)とほぼ同一平面に位置するように折曲している。さらに、このブレーカは、外装金属板3の露出端子43を回路基板60に接続するので、図5と図6に示す接続端子6Xを図の鎖線部分で切除している。このブレーカは、外装ケース1の一端に設けた接続端子4Xと、外装金属板3の露出端子43とを、回路基板60の表面に設けたハンダ面61に配置する状態で加熱処理されてリフローハンダされる。このブレーカは、接続端子4Xと露出端子43とを介して回路基板60のハンダ面61に接続されると共に、回路基板60の定位置に固定される。

【0053】

さらに、図15ないし図18に示すブレーカは、外装金属板3を連結プラスチック52に固定し、連結プラスチック52を絶縁ケース2に固定して、外装金属板3を絶縁ケース2に固定している。外装金属板3は、連結プラスチック52にインサート成形して固定される。インサート成形される外装金属板3は、連結プラスチック52を成形する金型の成形室に仮止めされ、成形室に溶融状態のプラスチックを注入して連結プラスチック52に固定される。連結プラスチック52は、超音波溶着して絶縁ケース2に固定されて、絶縁ケース2と連結プラスチック52とで外装ケース1を構成している。ただ、連結プラスチックは、接着して、あるいは嵌合構造で絶縁ケースに固定することもできる。連結プラスチック52は、外装金属板3の周囲にあって、絶縁ケース2の両端部に設けている第1の外壁11Aと第2の外壁11Bとに固定され、さらに対向壁12に固定される。外装金属板3は、外周部を除く部分を露出させて露出端子43としている。図15ないし図17に示すように、外装金属板3と連結プラスチック52は、上面を同一平面としている。このブレーカは、露出端子43を回路基板のハンダ面に確実に接触させて接続できる。すなわち、連結プラスチック52が突出して、接続される露出端子43をハンダ面から離すことがなく、露出端子43を確実に安定してハンダ面に接続できる。外装金属板3は、連結プラスチック52と上面を同一平面とするために、上面の外周部に低くなる段差部3aを設けて、段差部3aに連結プラスチック52を成形している。

【0054】

さらに、図15と図16に示すブレーカは、固定接点金属板4の一端を、絶縁ケース2の外部に引き出して接続端子4Xとしている。固定接点金属板4の接続端子4Xは、回路基板の表面にリフローハンダ等のハンダ付けによって固定できるように、外装ケース1から外部に引き出される先端部の接続面(図15においては上面)が外装ケース1の上面、すなわち、外装金属板3の上面とほぼ同一平面に位置するように折曲している。

【0055】

このブレーカは、図19に示すように、図15ないし図17に示す状態から上下を反転する姿勢で回路基板60の上面に配置されてハンダ付けされる。このブレーカは、外装ケース1の一端から外部に引き出された固定接点金属板4の接続端子4Xと、可動接点金属板6に接触状態で積層されて電気接続された外装金属板3の露出端子43とを、回路基板60の表面に設けたハンダ面61に配置する状態で加熱処理されてリフローハンダされる。ブレーカは、接続端子4Xと露出端子43とを介して回路基板60のハンダ面61に接続されると共に、回路基板60の定位置に固定される。ただ、このブレーカも、図16の鎖線で示すように、可動接点金属板6の一端を外装ケース1の外部に引き出して接続端子6Xを設け、可動接点金属板6の接続端子6Xと固定接点金属板4の接続端子4Xとを介して回路基板60のハンダ面61にハンダ付けすることもできる。

[実施例1]

【0056】

可動接点金属板6に、MgとCrを含有するCu−Ni−Si系合金を使用して、図4ないし図9に示す構造のブレーカを製造した。実施例1で使用したMgとCrを含有するCu−Ni−Si系合金は、以下の組成とした。

Cu………95.9mass%

Ni…………2.4mass%

Si…………0.6mass%

Sn…………0.3mass%

Zn…………0.5mass%

Mg…………0.1mass%

Cr…………0.2mass%

[比較例1]

【0057】

可動接点金属板の材質をリン青銅とする以外は実施例1と同じ構造のブレーカを製造した。比較例1で使用したリン青銅は、以下の組成とした。

Cu………92.8mass%

Sn…………7.0mass%

P……………0.03mass%

Zn…………0.1mass%

Fe…………0.06mass%

Pb…………0.01mass%

[比較例2]

【0058】

可動接点金属板の材質を、MgとCrを含有しないCu−Ni−Si系合金とする以外は実施例1と同じ構造のブレーカを製造した。比較例2で使用したCu−Ni−Si系合金は、以下の組成とした。

Cu………95.15mass%

Ni…………2.7mass%

Si…………0.6mass%

Sn…………0.3mass%

Zn…………1.2mass%

Ag+B……0.05mass%

【0059】

以上の実施例1、比較例1及び比較例2のブレーカにおける、加熱環境前の復帰温度(Tb)と、加熱環境後の復帰温度(Tb’)との温度差(Tb−Tb’)を表1に示している。ここで、測定諸条件は、通常状態のブレーカを1℃/分の温度勾配で昇温し、接点がオフ状態になった温度をTaとし、ついで1℃/分の温度勾配で降温し、接点がオン状態になった温度をTbとする。その後、このブレーカを250℃に熱した加熱炉に40秒間投入する。加熱炉から取り出したブレーカを1℃/分の温度勾配で昇温し、接点がオフになった後、1℃/分の温度勾配で降温し、接点がオン状態になった温度をTb’とする。この表から明らかなように、比較例1のブレーカは加熱環境の前後で復帰温度が7.6℃も低下し、比較例2のブレーカは加熱環境の前後で復帰温度が7.7℃も低下するのに対し、本発明のブレーカは、加熱環境の前後で復帰温度の低下が4.6℃と小さくなってヒステリシスを小さくできた。

【符号の説明】

【0060】

1…外装ケース

2…絶縁ケース

3…外装金属板

4…固定接点金属板 4A…先端部

4B…中間部

4D…段差部

4X…接続端子

5…固定接点

6…可動接点金属板 6A…可動部分

6B…非可動部分

6C…突出部

6X…接続端子

7…可動接点

8…バイメタル

9…ヒーター

10…外周壁

11…外壁 11A…第1の外壁

11B…第2の外壁

12…対向壁

13…底部

14…突出部

15…連結リブ

16…係止凸部 16A…傾斜面

17…係止凹部

20…収納スペース

21…収納凹部

22…折曲側壁

23…押圧凸部

25…貫通孔

26…係止孔

27…係止片

43…露出端子

44…露出端子

52…連結プラスチック

60…回路基板

61…ハンダ面

105…固定接点

106…可動接点金属板

107…可動接点

108…バイメタル

【技術分野】

【0001】

本発明は、主としてパック電池等の電気機器に内蔵されて、あらかじめ設定している温度よりも高くなると電流を遮断するブレーカに関する。

【背景技術】

【0002】

パック電池やモータなどの機器は、温度が異常に高くなる状態で電流を遮断して安全性を向上できる。このことを目的として、設定温度になると接点をオフに切り換えるブレーカが使用される。たとえば、リチウムイオン電池を内蔵するパック電池は、異常な使用状態で充放電されると温度が高くなるので、ブレーカを内蔵させて、これで異常な高温では電流を遮断して安全に使用できる。また、モータ等は過負荷な状態や異常な電流が流れる状態で温度が異常に高くなることがあるので、この状態ではブレーカで電流を遮断してモータを保護して安全に使用できる。

【0003】

このような用途に使用されるブレーカとして、温度上昇をバイメタルで検出し、このバイメタルで可動接点を固定接点から離してオフ状態に切り換えられるブレーカが開発されている。(特許文献1参照)

【0004】

このブレーカを、図1と図2の断面図に示している。図1はバイメタル108が反転しない状態であって、可動接点107を固定接点105に接触させるオン状態を示し、図2はバイメタル108が反転して可動接点107を固定接点105から離すオフ状態を示している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−56755号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

図1と図2に示すブレーカは、設定温度よりも高くなるとバイメタル108が反転して、反転するバイメタル108が可動接点金属板106を下から押し上げるように変形して、可動接点107を固定接点105から離してオフ状態となって電流を遮断する。温度が低下してバイメタル108がもとの形状に復元すると、可動接点金属板106の弾性で可動接点107を固定接点105に接触させてオン状態に復帰する。可動接点金属板106は、バイメタル108で押し上げられない状態、すなわちバイメタル108が温度で反転しない状態では、可動接点107を固定接点105に弾性的に押圧している。すなわち、この状態で、可動接点107は可動接点金属板106の弾性で固定接点105に接触されてオン状態に保持される。

【0007】

以上のように、バイメタルが反転してオフ状態に切り換えられ、オン状態では可動接点金属板が可動接点を固定接点に弾性的に押圧して接触するブレーカは、図3に示すように、温度がブレーカの動作温度(Ta)まで高くなって、安全に使用できない状態ではオフ状態に切り換えられて電流を遮断し、温度がブレーカの復帰温度(Tb)まで低下して安全に使用できる状態では、再びオン状態に復帰して使用できる状態となるので、パック電池などの保護素子として最適である。ブレーカと同じように、温度が上昇して電流を遮断する保護素子としてヒューズも使用されるが、ヒューズは温度が上昇して電流を遮断すると再びオン状態に復帰できないので、これをパック電池の保護素子として使用すると、温度が低下して安全に使用できる状態となっても再使用できない欠点がある。

【0008】

温度が上昇して電流を遮断する状態から、温度が低下してオン状態に復帰して再使用できるブレーカは、オン状態に復帰する復帰温度(Tb)を一定にすることが大切である。ところが、従来のブレーカは、加熱環境に晒されると、図3の鎖線で示すように、可動接点金属板の弾性力が低下して復帰温度(Tb’)が低くなり、電流を遮断する動作温度(Ta)と復帰温度(Tb’)との温度差(Ta−Tb’)が大きくなってヒステリシスが大きくなる欠点がある。可動接点金属板の弾性が低下して復帰温度が低くなるのは、可動接点金属板がバイメタルを復帰させる方向に弾性的に押圧しているからである。すなわち、バイメタルは、温度が低下すると反転状態から元の状態に復帰するが、このとき可動接点金属板の弾性的な押圧力がバイメタルを復帰させる方向に押圧して復帰を促す状態となっているので、可動接点金属板の弾性力が低下するとバイメタルをスムーズに復帰できなくなって復帰温度が低下する。ブレーカの復帰温度が低下すると、例えば、電池温度が、電池を使用できる温度まで低下しているにもかかわらず、ブレーカが電流を遮断する状態に保持されて電池を使用できない弊害が発生する。

【0009】

ブレーカは、たとえば組み立て工程において、リフローハンダの工程などで加熱環境を受けることがあるが、この加熱環境において、可動接点金属板にリン青銅を使用する従来のブレーカは、復帰温度(Tb’)が約8℃も低くなって、電流を遮断する動作温度(Ta)との温度差(Ta−Tb’)、すなわちヒステリシスが大きくなる欠点がある。復帰温度(Tb’)が8℃も低下してヒステリシスが大きくなったブレーカは、温度が上昇してオフ状態に切り換えられた後、安全に使用できる温度まで低下しても、オン状態に復帰できないことがある。このため、種々の温度環境で便利に使用できなくなる欠点がある。ブレーカの復帰温度は、オフ状態に切り換える動作温度を高くすることで高くできる。しかしながら、ヒステリシスの大きいブレーカの動作温度を高くすると、ブレーカを保護素子として設けている素子、たとえば電池を安全に高温で保護できなくなる弊害がある。電池の温度が電流を遮断する高温になっても、ブレーカで電流を遮断できなくなるからである。

【0010】

本発明は、さらに以上の欠点を解決することを目的に開発されたものである。本発明の重要な目的は、加熱環境によって復帰温度が低下するのを少なくできるブレーカを提供することにある。

また、本発明の他の大切な目的は、加熱環境によって復帰温度が低下して温度のヒステリシスが拡大するのを防止することで、保護する素子の異常な温度上昇時には確実に電流を遮断しながら、使用できる温度まで低下すると速やかにオン状態に復帰して使用状態にできるブレーカを提供することにある。

【課題を解決するための手段及び発明の効果】

【0011】

本発明のブレーカは、固定接点5を有する固定接点金属板4と、固定接点5と対向する位置に可動接点7を配置している可動接点金属板6と、この可動接点金属板6をオンオフに切り換える位置に配置してなるバイメタル8と、固定接点金属板4の固定接点5と可動接点金属板6の可動接点7とを内部に配置し、かつバイメタル8を内部に配置している外装ケース1とを備えている。ブレーカは、温度上昇を検出してバイメタル8が変形し、変形するバイメタル8が可動接点金属板6を変形させて可動接点7を固定接点5から離して接点をオフ状態に切り換え、温度が低下して、可動接点金属板6とバイメタル8とが復帰して可動接点7を固定接点5に接触させてオン状態に切り換える。さらに、ブレーカは、可動接点金属板6をCu−Ni−Si系合金として、このCu−Ni−Si系合金がMgとCrを含有している。

【0012】

以上のブレーカは、加熱環境に置かれた後に、復帰温度が低下するのを少なくできる。表1は、同じ構造のブレーカであって可動接点金属板の材質のみを変更して加熱環境の前後で復帰温度が低下する状態を示している。この表において、比較例1は可動接点金属板にリン青銅を使用したブレーカ、比較例2は可動接点金属板にMgとCrを含有しないCu−Ni−Si系合金を使用したブレーカ、実施例1は、本発明のブレーカであって、可動接点金属板にMgとCrを含むCu−Ni−Si系合金を使用したブレーカの温度差を示している。ただし、この表は、図3に示すように、加熱環境前のブレーカの復帰温度(Tb)と、加熱環境後のブレーカの復帰温度(Tb’)との温度差(Tb−Tb’)を示している。なお、測定諸条件は、通常状態のブレーカを1℃/分の温度勾配で昇温し、接点がオフ状態になった温度をTaとし、ついで1℃/分の温度勾配で降温し、接点がオン状態になった温度をTbとする。その後、このブレーカを250℃に熱した加熱炉に40秒間投入する。加熱炉から取り出したブレーカを1℃/分の温度勾配で昇温し、接点がオフ状態になった後、1℃/分の温度勾配で降温し接点がオン状態になった温度をTb’とする。

【0013】

【表1】

【0014】

この表から明らかなように、本発明のブレーカは、加熱環境の前後で復帰温度の低下が4.6℃と少なくなるのに対し、比較例1のブレーカは加熱環境の前後で復帰温度が7.6℃も低下し、さらに比較例2のブレーカは加熱環境の前後で復帰温度が7.7℃も低下した。以上の測定結果から、本発明のブレーカは、加熱環境の前後において復帰温度の低下が従来のブレーカの60%となり、ヒステリシスを少なくできる。

【0015】

以上のように、本発明のブレーカは、構造を変更することなく可動接点金属板の材質を変更して加熱環境後に復帰温度の低下を少なくできるので、従来のブレーカと同じように製造しながら、動作温度と復帰温度のヒステリシスが大きくなるのを防止できる。加熱環境の後において、動作温度と復帰温度のヒステリシスを少なくできるので、電池などを保護する素子の異常な温度上昇時には確実に電流を遮断しながら、使用できる温度まで低下すると速やかにオン状態に復帰して再使用できる状態にできる特徴も実現する。

【0016】

本発明のブレーカは、可動接点金属板6のCu−Ni−Si系合金が、0.02mass%以上であって、0.4mass%以下のMgを含有することができる。

【0017】

本発明のブレーカは、可動接点金属板6のCu−Ni−Si系合金が、0.02mass%以上であって、1mass%以下のCrを含有することができる。

【0018】

本発明のブレーカは、可動接点金属板6のCu−Ni−Si系合金が、0.1mass%以上であって、0.8mass%以下のSnを含有することができる。

【0019】

本発明のブレーカは、可動接点金属板6のCu−Ni−Si系合金が、1.0mass%以上であって、4.5mass%以下のNiを含有することができる。

【0020】

本発明のブレーカは、可動接点金属板6のCu−Ni−Si系合金が、0.2mass%以上であって、1.5mass%以下のSiを含有することができる。

【0021】

本発明のブレーカは、バイメタル8に通電しない無通電タイプのブレーカとすることができる。

【0022】

本発明のブレーカは、可動接点金属板6と固定接点金属板4とが接続端子6X、4Xを有し、この接続端子6X、4Xを回路基板にハンダ付けして固定される回路基板に実装されるブレーカとすることができる。

このブレーカは、リフローハンダ等の工程で回路基板に実装されるが、この工程で加熱環境に晒されても、復帰温度が低下するのを少なくでき、加熱環境による復帰温度の低下による温度のヒステリシスの拡大を防止できる。このため、回路基板に実装して確実に固定される状態においても、電池などの保護する素子の異常な温度上昇時には確実に電流を遮断し、しかも、使用できる温度まで電池の温度が低下すると速やかにオン状態に復帰して使用状態にできる。

【図面の簡単な説明】

【0023】

【図1】従来のブレーカのオン状態を示す断面図である。

【図2】図1に示すブレーカのオフ状態を示す断面図である。

【図3】加熱環境の前後で復帰温度が変化する状態を示す図である。

【図4】本発明の一実施例にかかるブレーカの斜視図である。

【図5】図4に示すブレーカの垂直縦断面図である。

【図6】図5に示すブレーカのオフ状態を示す断面図である。

【図7】図5に示すブレーカのVII−VII線断面図である。

【図8】図5に示すブレーカのVIII−VIII線断面図である。

【図9】図5に示すブレーカのIX−IX線断面図である。

【図10】連結リブの他の一例を示す断面図であって、図5のX−X線断面に相当する図である。

【図11】連結リブの他の一例を示す断面図であって、図5のVII−VII線断面に相当する図である。

【図12】図4に示すブレーカを回路基板に実装する一例を示す断面図である。

【図13】図4に示すブレーカを回路基板に実装する他の一例を示す断面図である。

【図14】図4に示すブレーカを回路基板に実装する他の一例を示す断面図である。

【図15】本発明の他の実施例にかかるブレーカの斜視図である。

【図16】図15に示すブレーカの垂直縦断面図である。

【図17】図15に示すブレーカのXVII−XVII線断面図である。

【図18】図15に示すブレーカの平面図である。

【図19】図15に示すブレーカを回路基板に実装する一例を示す断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施例を図面に基づいて説明する。ただし、以下に示す実施例は、本発明の技術思想を具体化するためのブレーカを例示するものであって、本発明はブレーカを以下のものに特定しない。さらに、この明細書は、特許請求の範囲を理解しやすいように、実施例に示される部材に対応する番号を、「特許請求の範囲」および「課題を解決するための手段の欄」に示される部材に付記している。ただ、特許請求の範囲に示される部材を、実施例の部材に特定するものでは決してない。

【0025】

以下のブレーカは、主としてパック電池に内蔵され、電池や周囲温度が高温になり、あるいはパック電池が異常な状態で使用されるときに、バイメタルを変形させて電流を遮断する用途に使用される。ただし、本発明のブレーカは、用途をパック電池に特定するものではなく、たとえばモータ等のように温度上昇を検出して電流を遮断する全ての用途に使用できる。

【0026】

図4ないし図9に示すブレーカは、固定接点5を有する固定接点金属板4と、固定接点5と対向する位置に可動接点7を配置している可動接点金属板6と、この可動接点金属板6をオンオフに切り換える位置に配置してなるバイメタル8と、固定接点金属板4の固定接点5と可動接点金属板6の可動接点7とを内部に配置し、かつバイメタル8を内部に配置している外装ケース1とを備えている。このブレーカは、周囲温度が上昇して高温になると、この温度上昇を検出してバイメタル8が変形し、変形するバイメタル8が可動接点金属板6を変形させて可動接点7を固定接点5から離して接点をオフ状態に切り換える。また、ブレーカは、周囲温度が所定の温度まで低下すると、可動接点金属板6とバイメタル8とが復帰して、可動接点7を固定接点5に接触させてオン状態に切り換える。

【0027】

図4ないし図9に示すブレーカは、外装ケース1に、固定接点金属板4と、可動接点金属板6とを固定して、可動接点金属板6を変形させるバイメタル8と、このバイメタル8を加温するヒーター9とを内蔵している。図のブレーカは、バイメタル8を加温するヒーター9を内蔵するので、このヒーター9でバイメタル8を加温して電流を遮断した状態に保持する用途に最適である。ただ、ブレーカは、必ずしもバイメタルを加温するヒーターを内蔵する必要はない。

【0028】

外装ケース1は、プラスチック製の絶縁ケース2と外装金属板3とで形成している。外装ケース1は、絶縁ケース2の底部13に固定接点金属板4をインサート成形して固定して、上面に外装金属板3を固定している。絶縁ケース2は、両端部分に、第1の外壁11Aと第2の外壁11Bとを突出するように設けて、第1の外壁11Aと第2の外壁11Bとの間に収納スペース20を設けている。この収納スペース20は、インサート成形して固定している固定接点金属板4で底面を閉塞して、外装金属板3で上面を閉塞している。したがって、外装ケース1は、底面側の表面には固定接点金属板4が露出し、上面側の表面には外装金属板3が露出している。外装金属板3は、プラスチック製の絶縁ケース2にインサート成形して固定されず、ほぼ全面を上面側に露出させている。

【0029】

絶縁ケース2は、収納スペース20の両側に、第1の外壁11Aと第2の外壁11Bの間を連結する対向壁12を設けて、この対向壁12と外壁11とで収納スペース20の周囲を囲む外周壁10を構成している。したがって、収納スペース20は、周囲を外周壁10で囲み、底面を固定接点金属板4で閉塞し、さらに上面を外装金属板3で閉塞して内部を閉塞された中空状としている。

【0030】

絶縁ケース2は、第1の外壁11Aに固定接点金属板4の一部を、図5と図6においては固定接点金属板4の中間部4Bを第1の外壁11Aの途中にインサート成形して固定している。したがって、固定接点金属板4は、第1の外壁11Aを貫通する状態で絶縁ケース2に固定され、収納スペース20の内部に露出する部分を固定接点5とし、外部に引き出される部分を接続端子4Xとしている。

【0031】

固定接点金属板4の接続端子4Xは、回路基板の表面にリフローハンダ等のハンダ付けによって固定できるように、外装ケース1から外部に引き出される先端部の接続面(図5及び図6においては底面)が、外装ケース1の底面、すなわち絶縁ケース2の底面とほぼ同一平面に位置するように折曲している。このブレーカは、接続端子4Xを回路基板のハンダ面に配置する状態で加熱処理されてリフローハンダされる。ただ、ブレーカは、絶縁ケース2の底面側の表面から露出する固定接点金属板4の露出部を露出端子44として、この露出端子44を回路基板のハンダ面にリフローハンダすることもできる。このブレーカは、必ずしも接続端子4Xを外装ケース1から外部に引き出すことなく、固定接点金属板4の露出端子44を回路基板等の表面にハンダ付けして固定できる。

【0032】

絶縁ケース2は、第2の外壁11Bに可動接点金属板6の非可動部分6Bを固定している。図5と図6の無通電タイプのブレーカは、第2の外壁11Bの上端面に可動接点金属板6の非可動部分6Bを固定している。可動接点金属板6は、接着して第2の外壁11Bに固定され、あるいは外装金属板3に挟まれて第2の外壁11Bの上端面に固定される。図の外装ケース1は、外装金属板3の一端部を、可動接点金属板6の非可動部分6Bに接触状態に積層して絶縁ケース2に固定している。この構造は、外装金属板3を可動接点金属板6に直接に積層して固定するので、全体をより薄くできる。

【0033】

さらに、図5ないし図7の断面図に示す絶縁ケース2は、収納スペース20にヒーター9を配置する収納凹部21を設けている。収納凹部21は収納スペース20の中央部にあって、その底面を固定接点金属板4の先端部4Aで閉塞している。収納凹部21は、ここにヒーター9を挿入できるように、内形をヒーター9の外形よりもわずかに大きくしている。また、収納凹部21は、外周縁に沿って突出部14を設けている。収納凹部21に挿入されるヒーター9は、突出部14の上面からわずかに突出して、上面に湾曲するバイメタル8を熱結合状態に載せている。

【0034】

収納スペース20は、収納凹部21の底面を固定接点金属板4で閉塞し、収納凹部21の外側底面を絶縁ケース2のプラスチックで閉塞している。絶縁ケース2は、収納凹部21の外側で収納スペース20の底を閉塞しているプラスチック製の底部13に、固定接点金属板4をインサート成形して絶縁ケース2に固定している。

【0035】

収納スペース20の上面を閉塞している外装金属板3は、インサート成形することなく、その両端部分を絶縁ケース2の外壁11に固定している。図4ないし図6の無通電タイプのブレーカは、第1の外壁11Aと第2の外壁11Bとの上端面に外装金属板3の両端部を固定している。外装金属板3は、第1の外壁11Aと第2の外壁11Bとに一体的に成形して設けている連結リブ15を介して、絶縁ケース2に固定している。図5と図7の絶縁ケース2は、鎖線で示すように、外装金属板3を連結する連結リブ15を、外壁11の先端面から突出して設けている。外装金属板3には、連結リブ15を貫通させる貫通孔25を設けてあり、連結リブ15を貫通孔25に挿通して、外装金属板3を絶縁ケース2に固定している。連結リブ15は、貫通孔25に挿入される状態で、その先端を加熱押圧して押し潰し、あるいは超音波振動で押し潰して、外装金属板3を確実に絶縁ケース2の外壁11の先端面、すなわち上面に固定している。以上の構造は、外装金属板3を絶縁ケース2の正確な位置に確実に、しかも簡単に固定できる。ただし、外装金属板は、絶縁ケースの先端面である上面に接着して固定することもできる。接着して絶縁ケースに固定される外装金属板も、貫通孔を設け、この貫通孔に挿入される連結リブを外壁に設け、連結リブを貫通孔に挿入することで、絶縁ケースの定位置に確実に固定できる。

【0036】

外装金属板3は四隅部に貫通孔25を設けており、各々の貫通孔25に挿通される連結リブ15を絶縁ケース2の外壁11の先端面に設けている。図8は、外装金属板3を固定している第1の外壁11Aの横断面図を、図9は第2の外壁11Bの横断面図を示している。図8に示す第1の外壁11Aは、収納スペース20の両側に設けている対向壁12の上端面から突出して連結リブ15を設けている。連結リブ15は、図の右側に示す形状に成形され、貫通孔25に挿入される状態で、左側に示すように、先端を押し潰して、外装金属板3を固定する。図8に示す第1の外壁11Aは、収納スペース20の両側に設けている対向壁12の上面に連結リブ15を設けているが、第1の外壁11Aは、図5のX−X線で示す位置において、図10の横断面図に示すように、第1の外壁11Aの上面に連結リブ15を設けて、外装金属板3を固定することもできる。さらに、外装ケース1は、図5のVII−VII線で示す位置において、図11の横断面図に示すように、対向壁12の上面に連結リブ15を突出して設け、この連結リブ15を挿入する貫通孔25を外装金属板3に設けて、外装金属板3の中間部分を絶縁ケース2に固定することもできる。

【0037】

さらに、図7ないし図9の横断面図に示す外装金属板3は、対向壁12の外面に沿うように折曲している折曲側壁22を両側に設けて、この折曲側壁22と対向壁12とを係止構造で連結している。図の外装金属板3は、折曲側壁22と対向壁12の係止構造を、対向壁12の外側に突出して設けている係止凸部16と、折曲側壁22に設けられて、係止凸部16を案内して係止される係止孔26とで構成している。係止凸部16は、挿入方向に向かって次第に突出する傾斜面16Aを設けて、係止凸部16をスムーズに係止孔26に案内できる形状としている。

【0038】

さらに、図10の係止構造は、折曲側壁22の先端縁に内側に折曲している係止片27を設け、この係止片27を案内する係止凹部17を絶縁ケース2の対向壁12の外側面に設け、係止片27を係止凹部17に案内して、外装金属板3を絶縁ケース2に係止構造で固定している。

【0039】

さらに、図11の係止構造は、折曲側壁22の先端縁に内側に折曲している係止片27を設け、この係止片27を対向壁12の底面に引っ掛けて、外装金属板3を絶縁ケース2に係止構造で固定している。これ等の係止構造は、折曲側壁22を弾性変形させて、絶縁ケース2に係止構造で連結し、連結状態においては、折曲側壁22の弾性的な復元力でもって、係止凸部16や係止片27を係止孔26や係止凹部17や底面に引っ掛ける位置に保持する。

【0040】

さらに、外装金属板3は、表面に絶縁膜(図示せず)を設けている。この絶縁膜は、外装金属板3の表面に、絶縁塗料を塗布して設けている。ただ、絶縁層は、外装金属板の表面に絶縁シートを付着して設けることもできる。このように、外装金属板3に絶縁膜を設けた無通電タイプのブレーカは、外装金属板3の表面を絶縁膜で絶縁できるので、機器に接触状態で内蔵できる。

【0041】

絶縁ケース2の収納スペース20には、底から順番に、ヒーター9とバイメタル8と可動接点金属板6の可動部分6Aを収納して、絶縁ケース2の第1の外壁11Aには固定接点金属板4の中間部4Bを固定して、第2の外壁11Bには可動接点金属板6の非可動部分6Bを固定している。

【0042】

固定接点金属板4は、インサート成形して絶縁ケース2に固定している。固定接点金属板4は、先端部4Aを収納スペース20の底部13に埋設し、中間部4Bを収納スペース20の底部13から絶縁ケース2の第1の外壁11Aに埋設するようにインサート成形して、絶縁ケース2に固定している。図5と図6の固定接点金属板4は、収納凹部21の底部を閉塞する部分よりも、第1の外壁11Aに埋設される部分を高くするように段差部4Dを設けて、段差部4Dを絶縁ケース2の底部13に埋設して、段差部4Dの後端側を底部13の上面に露出させて、この露出部を固定接点5としている。

【0043】

ヒーター9は、通電されることによって発熱して、バイメタル8を加熱する。ヒーター9は、対向面を長円形あるいは長方形とする厚みのあるPTCヒーターで、上面と下面に電極を設けている。ただし、ヒーターには必ずしもPTCヒーターを使用する必要はなく、通電されてバイメタル8を加熱できる全てのヒーターを使用することができる。上下面に電極を設けているヒーター9は、下面を固定接点金属板4に接触して、上面をバイメタル8を介して可動接点金属板6に接触できるようにしている。このヒーター9は、可動接点金属板6の可動接点7が固定接点5に接触するオン状態では、可動接点金属板6とバイメタル8とが非接触状態となって通電されず、可動接点金属板6の可動接点7が固定接点5から離れてオフ状態となる状態では、可動接点金属板6に接触するバイメタル8と固定接点金属板4とを介して通電されて発熱し、バイメタル8を加熱する。加熱されるバイメタル8は、図6に示すように、可動接点7を固定接点5から離すオフ状態に保持する。この無通電タイプのブレーカは、オフ状態に切り換えられた状態で、可動接点7をオフ状態に保持するので、パック電池に安全に使用できる。それは、パック電池が異常な状態で使用されて設定温度よりも高くなり、無通電タイプのブレーカがオフに切り換えられた後は、パック電池の電池からヒーター9に通電され続けてバイメタル8が加熱されるので、ブレーカがオン状態に復帰することなく、電池が放電されるまで電流を遮断する状態に保持できるからである。

ただ、ブレーカは、必ずしもヒーターを内蔵する構造には限定しない。ヒーターを内蔵しないブレーカは、バイメタルが設定温度よりも高くなって変形し、可動接点金属板を変形させて接点をオフ状態に切り換えると、バイメタルを加熱してブレーカをオフ状態に保持することなく、バイメタルが所定の温度まで低下すると、バイメタルと可動接点金属板とを復帰させてブレーカをオン状態に切り換える。

【0044】

バイメタル8は、加熱して変形するように、熱膨張率が異なる金属を積層したものである。バイメタル8は、ヒーター9と可動接点金属板6との間に配設され、加熱されて反転するように変形して、可動接点7を固定接点5から離してブレーカをオフ状態に切り換える。バイメタル8は、中央凸に湾曲する形状であって、熱変形しない状態、すなわち、可動接点7を固定接点5に接触させる状態では、図5に示すように、中央突出部を可動接点金属板6側に突出させる姿勢とし、熱変形して反転するように変形する状態では、図6に示すように、中央突出部をヒーター9側に突出させる姿勢となる。バイメタル8は、図6に示すように、熱変形して反転する状態では、中央突出部をヒーター9に接触させると共に、両端部分を可動接点金属板6に接触させて押圧し、可動部分6Aを押し上げて可動接点7を固定接点5から離してオフに切り換える。

【0045】

可動接点金属板6は、図5と図6に示すように、中間部分である非可動部分6Bを第2の外壁11Bの上端面に固定して、先端側の可動部分6Aを収納スペース20の内部に配設し、後端部を外装ケース1の外部に引き出して接続端子6Xとしている。可動接点金属板6は、非可動部6Bを接着して第2の外壁11Bの上端面に固定している。さらに、可動接点金属板6は、図5、図6、及び図9に示すように、第2の外壁11Bと外装金属板3とで非可動部6Bを挟着して第2の外壁11Bの上端面に固定している。図に示す無通電タイプのブレーカは、外装金属板3の一端部を、可動接点金属板6の非可動部分6Bに接触状態に積層している。したがって、外装金属板3を可動接点金属板6の接点として使用することもできる。ただ、可動接点金属板は、外装金属板との間を絶縁しながら積層することもできる。

【0046】

可動接点金属板6は、収納スペース20に配置される可動部分6Aを弾性変形できる金属板としている。この可動接点金属板6には、MgとCrを含有するCu−Ni−Si系合金を使用している。このCu−Ni−Si系合金は、母体となるCuに、1.0〜4.5mass%、好ましくは2.0〜2.8mass%のNiと、0.2〜1.5mass%、好ましくは0.45〜0.8mass%のSiを含有すると共に、0.02〜0.4mass%、好ましくは0.05〜0.2mass%のMgと、0.02〜1mass%、好ましくは0.05〜0.2mass%のCrを含有している。さらに、Cu−Ni−Si系合金は、0.1〜0.8mass%、好ましくは0.1〜0.6mass%のSnを含有することができると共に、0.1〜1.5mass%、好ましくは0.3〜0.7mass%のZnを含有することができる。

【0047】

さらに、可動接点金属板6は、この可動部分6Aの先端部であって固定接点5と対向する面に可動接点7を設けている。この可動接点金属板6は、バイメタル8が熱変形しない状態では、可動接点7が固定接点5に接触してオン状態となり、バイメタル8が熱変形する状態では、バイメタル8に押される可動部分6Aが弾性変形して、可動接点7が固定接点5から離れてオフ状態となる。図5と図6に示す無通電タイプのブレーカは、バイメタル8が熱変形しない状態で、可動接点7を確実に固定接点5に接触できるように、可動部分6Aの後端部を下方に押圧する押圧凸部23を外装金属板3の内面から突出して設けている。この可動接点金属板6は、可動部分6Aの後端部が押圧凸部23で下向きに押圧されることで、可動部分6Aの先端部が下方に付勢されて、先端の可動接点7を確実に固定接点5に接触させる。

【0048】

さらに、図5ないし図7の可動接点金属板6は、下面に突出部6Cを設けており、この突出部6Cにバイメタル8の両端部を接触させて互いに押圧するようにしている。図に示す突出部6Cは、外形を円弧状としており、バイメタル8の両端部を横方向に摺動させることなく確実に接触させて互いに押圧できるようにしている。図に示す可動接点金属板6は、バイメタル8の両端部と対向する下面に複数の突出部6Cを設けている。この構造は、幅のあるバイメタル8であっても確実に接触させて互いに押圧できる。

【0049】

可動接点金属板6の接続端子6Xは、回路基板にリフローハンダ等のハンダ付けによって固定できるように、外装ケース1から外部に引き出される先端部の接続面(図5及び図6においては底面)が、外装ケース1の底面、すなわち、絶縁ケース2の底面とほぼ同一平面に位置するように折曲している。このブレーカは、接続端子6Xを回路基板のハンダ面に配置する状態で加熱処理されてリフローハンダされる。ただ、ブレーカは、外装金属板3を可動接点金属板6に接触状態で積層して、可動接点金属板6に電気接続される外装金属板3の露出部を露出端子43として、この露出端子43を回路基板のハンダ面にリフローハンダすることもできる。このブレーカは、必ずしも可動接点金属板6の接続端子6Xを外装ケース1から外部に引き出すことなく、外装金属板3を介して可動接点金属板6を回路基板等の表面に接続して固定できる。

【0050】

図4ないし図6に示すブレーカは、図12に示すように、外装ケース1の両端から外部に引き出された可動接点金属板6の接続端子6Xと固定接点金属板4の接続端子4Xとを回路基板60にハンダ付けして固定される。このブレーカは、外装ケース1の底面、すなわち、絶縁ケース2の底面を回路基板60の上面に対向する姿勢として回路基板60に配置されてハンダ付けされる。このブレーカは、外装ケース1の両端に設けられた接続端子6Xと接続端子4Xとを、回路基板60の表面に設けたハンダ面61に配置する状態で加熱処理されてリフローハンダされる。ブレーカは、接続端子6Xと接続端子4Xを介して回路基板60のハンダ面61に接続されると共に、回路基板60の定位置に固定される。

【0051】

さらに、図13に示すブレーカは、外装ケース1の一端から外部に引き出された可動接点金属板6の接続端子6Xと、絶縁ケース2の底面側の表面から露出する固定接点金属板4の露出端子44とを回路基板60にハンダ付けして固定している。このブレーカは、固定接点金属板4の露出端子44を回路基板60に接続するので、図5と図6に示す接続端子4Xを図の鎖線部分で切除している。このブレーカも、外装ケース1の底面、すなわち、絶縁ケース2の底面を回路基板60の上面に対向する姿勢として回路基板60の上面に配置されてハンダ付けされる。このブレーカは、外装ケース1の一端に設けた接続端子6Xと、絶縁ケース2の底面側の表面から露出する露出端子44とを、回路基板60の表面に設けたハンダ面61に配置する状態で加熱処理されてリフローハンダされる。ブレーカは、接続端子6Xと露出端子44とを介して回路基板60のハンダ面61に接続されると共に、回路基板60の定位置に固定される。

【0052】

さらに、図14に示すブレーカは、外装ケース1の一端から外部に引き出された固定接点金属板4の接続端子4Xと、可動接点金属板6に接触状態で積層されて電気接続された外装金属板3の露出端子43とを回路基板60にハンダ付けして固定している。このブレーカは、図4ないし図6に示す状態から上下を反転する姿勢で回路基板60の上面に配置されてハンダ付けされる。したがって、図14に示すブレーカは、絶縁ケース2から外部に引き出される固定接点金属板4の接続端子4Xの接続面(図14においては下面)を、外装金属板3の上面、すなわち外装金属板3の上面(図14においては下面)とほぼ同一平面に位置するように折曲している。さらに、このブレーカは、外装金属板3の露出端子43を回路基板60に接続するので、図5と図6に示す接続端子6Xを図の鎖線部分で切除している。このブレーカは、外装ケース1の一端に設けた接続端子4Xと、外装金属板3の露出端子43とを、回路基板60の表面に設けたハンダ面61に配置する状態で加熱処理されてリフローハンダされる。このブレーカは、接続端子4Xと露出端子43とを介して回路基板60のハンダ面61に接続されると共に、回路基板60の定位置に固定される。

【0053】

さらに、図15ないし図18に示すブレーカは、外装金属板3を連結プラスチック52に固定し、連結プラスチック52を絶縁ケース2に固定して、外装金属板3を絶縁ケース2に固定している。外装金属板3は、連結プラスチック52にインサート成形して固定される。インサート成形される外装金属板3は、連結プラスチック52を成形する金型の成形室に仮止めされ、成形室に溶融状態のプラスチックを注入して連結プラスチック52に固定される。連結プラスチック52は、超音波溶着して絶縁ケース2に固定されて、絶縁ケース2と連結プラスチック52とで外装ケース1を構成している。ただ、連結プラスチックは、接着して、あるいは嵌合構造で絶縁ケースに固定することもできる。連結プラスチック52は、外装金属板3の周囲にあって、絶縁ケース2の両端部に設けている第1の外壁11Aと第2の外壁11Bとに固定され、さらに対向壁12に固定される。外装金属板3は、外周部を除く部分を露出させて露出端子43としている。図15ないし図17に示すように、外装金属板3と連結プラスチック52は、上面を同一平面としている。このブレーカは、露出端子43を回路基板のハンダ面に確実に接触させて接続できる。すなわち、連結プラスチック52が突出して、接続される露出端子43をハンダ面から離すことがなく、露出端子43を確実に安定してハンダ面に接続できる。外装金属板3は、連結プラスチック52と上面を同一平面とするために、上面の外周部に低くなる段差部3aを設けて、段差部3aに連結プラスチック52を成形している。

【0054】

さらに、図15と図16に示すブレーカは、固定接点金属板4の一端を、絶縁ケース2の外部に引き出して接続端子4Xとしている。固定接点金属板4の接続端子4Xは、回路基板の表面にリフローハンダ等のハンダ付けによって固定できるように、外装ケース1から外部に引き出される先端部の接続面(図15においては上面)が外装ケース1の上面、すなわち、外装金属板3の上面とほぼ同一平面に位置するように折曲している。

【0055】

このブレーカは、図19に示すように、図15ないし図17に示す状態から上下を反転する姿勢で回路基板60の上面に配置されてハンダ付けされる。このブレーカは、外装ケース1の一端から外部に引き出された固定接点金属板4の接続端子4Xと、可動接点金属板6に接触状態で積層されて電気接続された外装金属板3の露出端子43とを、回路基板60の表面に設けたハンダ面61に配置する状態で加熱処理されてリフローハンダされる。ブレーカは、接続端子4Xと露出端子43とを介して回路基板60のハンダ面61に接続されると共に、回路基板60の定位置に固定される。ただ、このブレーカも、図16の鎖線で示すように、可動接点金属板6の一端を外装ケース1の外部に引き出して接続端子6Xを設け、可動接点金属板6の接続端子6Xと固定接点金属板4の接続端子4Xとを介して回路基板60のハンダ面61にハンダ付けすることもできる。

[実施例1]

【0056】

可動接点金属板6に、MgとCrを含有するCu−Ni−Si系合金を使用して、図4ないし図9に示す構造のブレーカを製造した。実施例1で使用したMgとCrを含有するCu−Ni−Si系合金は、以下の組成とした。

Cu………95.9mass%

Ni…………2.4mass%

Si…………0.6mass%

Sn…………0.3mass%

Zn…………0.5mass%

Mg…………0.1mass%

Cr…………0.2mass%

[比較例1]

【0057】

可動接点金属板の材質をリン青銅とする以外は実施例1と同じ構造のブレーカを製造した。比較例1で使用したリン青銅は、以下の組成とした。

Cu………92.8mass%

Sn…………7.0mass%

P……………0.03mass%

Zn…………0.1mass%

Fe…………0.06mass%

Pb…………0.01mass%

[比較例2]

【0058】

可動接点金属板の材質を、MgとCrを含有しないCu−Ni−Si系合金とする以外は実施例1と同じ構造のブレーカを製造した。比較例2で使用したCu−Ni−Si系合金は、以下の組成とした。

Cu………95.15mass%

Ni…………2.7mass%

Si…………0.6mass%

Sn…………0.3mass%

Zn…………1.2mass%

Ag+B……0.05mass%

【0059】

以上の実施例1、比較例1及び比較例2のブレーカにおける、加熱環境前の復帰温度(Tb)と、加熱環境後の復帰温度(Tb’)との温度差(Tb−Tb’)を表1に示している。ここで、測定諸条件は、通常状態のブレーカを1℃/分の温度勾配で昇温し、接点がオフ状態になった温度をTaとし、ついで1℃/分の温度勾配で降温し、接点がオン状態になった温度をTbとする。その後、このブレーカを250℃に熱した加熱炉に40秒間投入する。加熱炉から取り出したブレーカを1℃/分の温度勾配で昇温し、接点がオフになった後、1℃/分の温度勾配で降温し、接点がオン状態になった温度をTb’とする。この表から明らかなように、比較例1のブレーカは加熱環境の前後で復帰温度が7.6℃も低下し、比較例2のブレーカは加熱環境の前後で復帰温度が7.7℃も低下するのに対し、本発明のブレーカは、加熱環境の前後で復帰温度の低下が4.6℃と小さくなってヒステリシスを小さくできた。

【符号の説明】

【0060】

1…外装ケース

2…絶縁ケース

3…外装金属板

4…固定接点金属板 4A…先端部

4B…中間部

4D…段差部

4X…接続端子

5…固定接点

6…可動接点金属板 6A…可動部分

6B…非可動部分

6C…突出部

6X…接続端子

7…可動接点

8…バイメタル

9…ヒーター

10…外周壁

11…外壁 11A…第1の外壁

11B…第2の外壁

12…対向壁

13…底部

14…突出部

15…連結リブ

16…係止凸部 16A…傾斜面

17…係止凹部

20…収納スペース

21…収納凹部

22…折曲側壁

23…押圧凸部

25…貫通孔

26…係止孔

27…係止片

43…露出端子

44…露出端子

52…連結プラスチック

60…回路基板

61…ハンダ面

105…固定接点

106…可動接点金属板

107…可動接点

108…バイメタル

【特許請求の範囲】

【請求項1】

固定接点(5)を有する固定接点金属板(4)と、前記固定接点(5)と対向する位置に可動接点(7)を配置している可動接点金属板(6)と、この可動接点金属板(6)をオンオフに切り換える位置に配置してなるバイメタル(8)と、前記固定接点金属板(4)の固定接点(5)と可動接点金属板(6)の可動接点(7)とを内部に配置し、かつ前記バイメタル(8)を内部に配置している外装ケース(1)とを備えており、

温度上昇を検出して前記バイメタル(8)が変形し、変形するバイメタル(8)が可動接点金属板(6)を変形させて可動接点(7)を固定接点(5)から離して接点をオフ状態に切り換え、温度が低下して、可動接点金属板(6)とバイメタル(8)とが復帰して可動接点(7)を固定接点(5)に接触させてオン状態に切り換えられるブレーカであって、

前記可動接点金属板(6)がCu−Ni−Si系合金で、このCu−Ni−Si系合金がMgとCrを含有することを特徴とするブレーカ。

【請求項2】

前記可動接点金属板(6)のCu−Ni−Si系合金が、0.02mass%以上であって、0.4mass%以下のMgを含有する請求項1に記載されるブレーカ。

【請求項3】

前記可動接点金属板(6)のCu−Ni−Si系合金が、0.02mass%以上であって、1mass%以下のCrを含有する請求項1又は2に記載されるブレーカ。

【請求項4】

前記可動接点金属板(6)のCu−Ni−Si系合金が、0.1mass%以上であって、0.8mass%以下のSnを含有する請求項1ないし3のいずれかに記載されるブレーカ。

【請求項5】

前記可動接点金属板(6)のCu−Ni−Si系合金が、1.0mass%以上であって、4.5mass%以下のNiを含有する請求項1ないし4のいずれかに記載されるブレーカ。

【請求項6】

前記可動接点金属板(6)のCu−Ni−Si系合金が、0.2mass%以上であって、1.5mass%以下のSiを含有する請求項1ないし5のいずれかに記載されるブレーカ。

【請求項7】

ブレーカが、前記バイメタル(8)に通電しない無通電タイプのブレーカである請求項1ないし6のいずれかに記載されるブレーカ。

【請求項8】

前記可動接点金属板(6)と前記固定接点金属板(4)とが接続端子(6X;4X)を有し、この接続端子(6X;4X)が回路基板(60)にハンダ付けして固定される回路基板に実装されるブレーカである請求項1ないし7のいずれかに記載されるブレーカ。

【請求項1】

固定接点(5)を有する固定接点金属板(4)と、前記固定接点(5)と対向する位置に可動接点(7)を配置している可動接点金属板(6)と、この可動接点金属板(6)をオンオフに切り換える位置に配置してなるバイメタル(8)と、前記固定接点金属板(4)の固定接点(5)と可動接点金属板(6)の可動接点(7)とを内部に配置し、かつ前記バイメタル(8)を内部に配置している外装ケース(1)とを備えており、

温度上昇を検出して前記バイメタル(8)が変形し、変形するバイメタル(8)が可動接点金属板(6)を変形させて可動接点(7)を固定接点(5)から離して接点をオフ状態に切り換え、温度が低下して、可動接点金属板(6)とバイメタル(8)とが復帰して可動接点(7)を固定接点(5)に接触させてオン状態に切り換えられるブレーカであって、

前記可動接点金属板(6)がCu−Ni−Si系合金で、このCu−Ni−Si系合金がMgとCrを含有することを特徴とするブレーカ。

【請求項2】

前記可動接点金属板(6)のCu−Ni−Si系合金が、0.02mass%以上であって、0.4mass%以下のMgを含有する請求項1に記載されるブレーカ。

【請求項3】

前記可動接点金属板(6)のCu−Ni−Si系合金が、0.02mass%以上であって、1mass%以下のCrを含有する請求項1又は2に記載されるブレーカ。

【請求項4】

前記可動接点金属板(6)のCu−Ni−Si系合金が、0.1mass%以上であって、0.8mass%以下のSnを含有する請求項1ないし3のいずれかに記載されるブレーカ。

【請求項5】

前記可動接点金属板(6)のCu−Ni−Si系合金が、1.0mass%以上であって、4.5mass%以下のNiを含有する請求項1ないし4のいずれかに記載されるブレーカ。

【請求項6】

前記可動接点金属板(6)のCu−Ni−Si系合金が、0.2mass%以上であって、1.5mass%以下のSiを含有する請求項1ないし5のいずれかに記載されるブレーカ。

【請求項7】

ブレーカが、前記バイメタル(8)に通電しない無通電タイプのブレーカである請求項1ないし6のいずれかに記載されるブレーカ。

【請求項8】

前記可動接点金属板(6)と前記固定接点金属板(4)とが接続端子(6X;4X)を有し、この接続端子(6X;4X)が回路基板(60)にハンダ付けして固定される回路基板に実装されるブレーカである請求項1ないし7のいずれかに記載されるブレーカ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2013−98098(P2013−98098A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−241724(P2011−241724)

【出願日】平成23年11月2日(2011.11.2)

【出願人】(591016334)大塚テクノ株式会社 (19)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月2日(2011.11.2)

【出願人】(591016334)大塚テクノ株式会社 (19)

【Fターム(参考)】

[ Back to top ]