ブレーキディスク用材料及びブレーキディスク

【課題】耐熱き裂性に優れたブレーキディスクを製造する。

【解決手段】ブレーキディスクの材料として、Cを0.15質量%以上、0.30質量%以下、Siを0.25質量%以上、1.3質量%以下、Mnを0.3質量%以上、Niを0.25質量%以上1.0質量%以下、Crを0.6質量%以上、1.0質量%以下、Moを0.4質量%以上、Vを0.05質量%以上0.22質量%以下、Alを0.10質量%以下、それぞれの金属の質量含有百分率の値から下記式(1)で示される炭素当量Ceqが0.60質量%以上、0.86質量%以下であり、MnとNiとの合計が1.3質量%以下であり、残分が鉄と不純物とからなる鋼系材料を用いる。

Ceq(wt%)=C+Si/24+Mn/6+Cr/5+Ni/40+Mo/4+V/14 ……(1)

【解決手段】ブレーキディスクの材料として、Cを0.15質量%以上、0.30質量%以下、Siを0.25質量%以上、1.3質量%以下、Mnを0.3質量%以上、Niを0.25質量%以上1.0質量%以下、Crを0.6質量%以上、1.0質量%以下、Moを0.4質量%以上、Vを0.05質量%以上0.22質量%以下、Alを0.10質量%以下、それぞれの金属の質量含有百分率の値から下記式(1)で示される炭素当量Ceqが0.60質量%以上、0.86質量%以下であり、MnとNiとの合計が1.3質量%以下であり、残分が鉄と不純物とからなる鋼系材料を用いる。

Ceq(wt%)=C+Si/24+Mn/6+Cr/5+Ni/40+Mo/4+V/14 ……(1)

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、鉄道車両などで用いるブレーキディスク用材料と、それを用いたブレーキディスクに関する。

【背景技術】

【0002】

鉄道車両、自動車、航空機などの制動に用いられるディスクブレーキは、車軸や車輪とともに回転するブレーキディスクにブレーキパッドを押し付けて、車輪及びブレーキディスクの運動エネルギーを摩擦により生じる熱エネルギーに変換するものである。従って、ブレーキディスクは高速回転しながら表面に強い摩擦力を受けるので、車両用構造材料で一般に求められる強度や靭性を有するだけでなく、耐摩耗性、耐熱き裂性に優れたものであることが求められる。ブレーキディスク用の鋼系材料としては、そのような特性をバランスよく満足するものを求めて、多くの元素を添加したものが種々提案されている。

【0003】

例えば、特許文献1に記載のようなブレーキディスク用鋼が挙げられる。この材料は、質量%で、Cを0.1〜0.6%、Siを0.01〜1.2%、Mnを0.2〜2.0%、Niを0.8〜3.0%、Crを1.3〜5.0%、Moを0.1〜3.0%、Vを0.005〜0.5%含有し、残部が鉄と不純物とからなり、かつ、CとCrとMoとVとの量が所定の関係式を満たすようにしたものである。

【0004】

また、耐熱き裂性を向上させることが求められる。そのようなブレーキディスク用材料として、Cを0.15質量%以上、0.30質量%以下、Siを0.3質量%以上、1.3質量%以下、Mnを0.3質量%以上、Crを0.6質量%以上、1.0質量%以下、Moを0.4質量%以上、Alを0.15質量%以下の範囲で有し、炭素当量Ceqが0.60質量%以上、0.86質量%以下であり、MnとNiとの合計が1.3質量%以下であり、残分が鉄と不純物とからなるブレーキディスク用材料が特許文献2に記載されている。

【0005】

この特許文献2にかかる材料の特性は、鉄を主成分とする材料は、加熱と冷却を繰り返す焼き入れによって、マルテンサイト構造への変態を起こすことがあるという事実に基づく。マルテンサイト構造は、鉄鋼系材料を一般的な方法で鋳造することで取りうる構造よりも硬度が高いが脆いため、マルテンサイト変態を起こした箇所はき裂を生じやすい。また、ブレーキディスクはブレーキパッドと摺動する箇所に集中して熱がかかるため、変態を起こすのはディスクの表面付近の一部であり、局所的な塑性変形が生じて、き裂発生に至る。従って、マルテンサイト変態を起こしやすいと、耐熱き裂性は低いものとなる。従って、このマルテンサイト構造への変態が起こりにくい成分比率及び他の条件を見出すことで、耐熱き裂性を高めている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−36312号公報

【特許文献2】特開2010−270392号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、特に高速で高温に曝されるブレーキディスクでは、耐摩耗性や耐熱き裂性だけでなく、高温環境下でも変形しにくい耐熱変形性、寒冷地等の低温環境でも脆化しにくいことが望まれる。そこでこの発明は、特許文献2の材料で達成された耐熱き裂性だけでなく、高い耐熱変形性と耐衝撃性とも備えたブレーキディスクを得ることを目的とする。

【課題を解決するための手段】

【0008】

この発明は、ブレーキディスクの材料として、C,Si、Mn、Ni、Cr、Moを有する従来の特許文献2に記載の鉄鋼系材料に、少量のV、又は、少量のVとNbとを含有させることで、上記の課題を解決したのである。

【0009】

具体的に利用可能な鉄鋼系材料の範囲は、Cを0.15質量%以上、0.30質量%以下、Siを0.25質量%以上、1.3質量%以下、Mnを0.3質量%以上、Niを0.25質量%以上、1.0質量%以下、Crを0.6質量%以上、1.0質量%以下、Moを0.4質量%以上の範囲で有し、それぞれの元素の質量含有百分率の値から下記式(1)で示される炭素当量Ceqが0.60質量%以上、0.86質量%以下であり、MnとNiとの合計が1.3質量%以下であり、

さらに、Vを0.05質量%以上0.22質量%以下含有してNbが不可避不純物量未満、又は、Vを0.05質量%以上0.09質量%以下含みかつNbを0.06質量%以下含有し、残分が鉄と不純物とからなる鉄鋼系材料が、この発明にかかる鉄鋼系材料として好適な性質を発揮する。

【0010】

Ceq(wt%)=C+Si/24+Mn/6+Cr/5+Ni/40+Mo/4+V/14 (1)

【0011】

この発明は、特許文献2に記載の合金材料と同様に、鉄を主成分とする材料は、加熱と冷却を繰り返す焼き入れによって、マルテンサイト構造への変態を起こすことがあるという事実に基づく。この発明ではその上でさらに、NiとVを上記範囲で含有することにより、又はそれにさらにNbを含有することにより、特許文献2に記載の合金を上回る耐熱変形性、耐衝撃性を発揮させることに成功した。ただし、VとNbの添加によって性能が向上する範囲は極めて限られており、それよりも過剰になると逆に性能が悪化しやすいため、他の元素以上に含有量を限られた範囲に調製しなければならない。

【0012】

なお、この発明にかかる材料は、不可避不純物と上記の元素以外に、アルミニウムを0.2質量%以下の範囲で含んでいてもよい。なお、不可避不純物の量は元素により異なるが、ほとんどの場合、0.05質量%未満であり、0.01質量%未満であることが好ましい。

【0013】

なお、炭素当量CeqはJIS G 0203(5103)で規定され、炭素以外の含有元素について、硬度や強度を主に向上させる影響度を、炭素の影響度に換算した値である。一般に、高ければ高いほど鋼の硬度が高くなる。

【0014】

なお、硬度は、ブレーキディスク用材料としては少なくとも300HV以上の硬度を必要とする。好ましくは330HV以上である。

【発明の効果】

【0015】

この発明にかかる合金によるブレーキディスクを用いることにより、ディスクブレーキの置かれる環境で生じる加熱と冷却の環境でも、ブレーキディスクの摺動部におけるマルテンサイト組織の生成を抑えて、ブレーキディスクの摺動部における熱き裂の発生や、それによる破損を防止することができる。また、それとともに、ディスクブレーキの耐熱変形性を向上させ、低温環境下であっても脆化しにくくすることができる。

【図面の簡単な説明】

【0016】

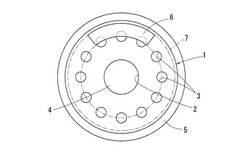

【図1】ブレーキディスクの例を示す概略図

【図2】実施例の高温引張試験結果のグラフ

【図3】試験片の寸法図

【図4】熱衝撃試験機の斜視図

【図5】熱衝撃試験機の断面図

【図6】熱衝撃試験時の試験片の温度変化を示すグラフ

【図7】熱衝撃試験の参照例とする写真

【発明を実施するための形態】

【0017】

以下、この発明の実施形態について具体的に説明する。

この発明にかかるブレーキディスクに用いる材料は、主として鉄からなり、具体的には次のような構成からなる。なお、以下の比率は全て質量%であり、鋳造前の材料配合時の値ではなく、鋳造後に得られるブレーキディスクそのものでの値である。

【0018】

上記のブレーキディスク用材料は、Cを0.15質量%以上含有することが必要である。0.15質量%未満であると、硬度及び引張強度が不足し、ブレーキディスクに必要な機械的性質を確保できなくなる可能性が高くなる。一方で、Cの含有量は0.30質量%以下である必要がある。Cが0.30質量%を超えると、耐熱き裂性の低下が無視できないものとなる。より確実に耐熱き裂性の低下を避けるには、0.25質量%以下であるとよい。また、この他に炭素当量Ceqに関与する元素を勘案しての含有率制限がある。

【0019】

上記のブレーキディスク用材料は、Siを0.25質量%以上含有することが必要である。Siは脱酸効果を有し、鋳造時に鋳造欠陥を生じさせる元となる酸素を奪うことで、鋳造欠陥を抑制する効果を有する。0.25質量%未満ではこの効果が不十分となり、鋳造欠陥が生じる可能性が無視できないものとなってくる。より確実に脱酸効果を確保するには、0.5質量%以上であると好ましい。一方で、1.3質量%を超えて含有させても、鋳造欠陥を防止する脱酸効果への寄与はほとんど向上せず、伸びが低下するおそれが出てくるので、1.3質量%以下である必要がある。伸び低下の抑制の点から好ましくは1.0質量%以下である。また、この他に後述する炭素当量Ceqに関与する元素を勘案しての含有率制限がある。

【0020】

上記のブレーキディスク用材料は、Mnを0.3質量%以上含有する必要がある。Mnも脱酸効果を有し、Siと併用することで鋳造欠陥を防止する効果をより徹底させる効果がある。Mnが0.3質量%未満であると鋳造欠陥が生じる可能性が無視出来ないものとなってくる。一方、1.0質量%を超えると焼き入れ性過大のおそれが出てくるため、1.0質量%以下であることが好ましい。また、後述するNiとの合計量について、耐熱き裂性の付与の点から事実上の上限(1.3質量%)が存在する。

【0021】

上記のブレーキディスク用材料は、Niを0.25質量%以上含有する必要がある。Niは、低温における脆化を抑制する効果がある。0.25質量%未満であると、脆化をしやすくなるおそれが生じる。一方、1.0質量%以下であることが好ましい。1.0質量%を超えると過剰な焼入れが生じて、脆化が生じる。これらの脆化は特に低温で問題となる。また、後述するMnとの合計量について、耐熱き裂性の付与の点からこの範囲でさらに限定条件を有する。

【0022】

上記のブレーキディスク用材料は、Crを0.6質量%以上含有する必要がある。Crが0.6質量%未満であると耐酸化性が不十分になってしまう。一方で、Crが1.0質量%を超えると、焼入れ性が大きくなり、すなわちマルテンサイト変態が起こりやすくなり、耐熱き裂性が大きく低下することになるため、Crは1.0質量%以下である必要がある。

【0023】

上記のブレーキディスク用材料は、Moを0.4質量%以上含有する必要がある。Moも硬度及び引張強度に寄与し、0.4質量%未満であると、これら機械的性質が不十分になってしまう。一方、Moは含有量が増えても、Crのように焼入れ性が大きくなる作用は少ないため、単独では耐熱き裂性を保持するための上限は特に規定されない。ただし、炭素と同様の作用をわずかながら有するので、上記炭素当量の一項として、事実上の上限が存在する。また、実際には1.5質量%を超えて含有させても、硬度及び引張強度への向上効果はほとんど現れなくなってしまい無駄となるので、1.5質量%以下であるとよい。

【0024】

上記のブレーキディスク材料は、Vを0.05質量%以上含有する必要がある。Vは主に耐熱変形性に寄与し、さらに適量の添加によって低温で脆化しにくくさせることができる。0.05質量%未満であると、その効果は限定的になってしまう。しかし、Vの添加により低温で脆化しくくさせる範囲は限定的であり、Vが過剰であると逆に脆化しやすくなってしまう。このため、Vの含有量は0.22質量%以下である必要がある。

【0025】

また、Vの含有量が0.05質量%以上、0.09質量%以下の範囲である場合には、Nbを添加することによって、さらに耐高温変形性を向上させ、低温で脆化しにくくさせることができる。Vが多すぎる環境でNbを添加してしまうと逆に脆化しやすくなってしまう。一方、Vが少なすぎると、Nbとの連動効果が発揮されない可能性がある。なお、含有させるNbの量は、0.06質量%以下であることが望ましい。Nbも多すぎると逆に脆化しやすくなってしまうためである。逆に、Vの値が前記の範囲より過剰である場合にNbの含有量が不可避不純物量以上であると、低温での脆化が無視できなくなる。この不可避不純物量以上でないとは、0.02質量%未満であると好ましく、0.01質量%未満であるとより好ましい。

【0026】

上記のブレーキディスク用材料は、Alを0.02質量%以上含有することができる。Alも脱酸効果を有し、Siよりも比較的少量で効果を発揮する。Alが0.02質量%未満であると脱酸効果が不十分となり、鋳造欠陥が生じる可能性が無視できないものとなる。ただし、これは同様に脱酸効果に寄与するSiやMnの量を調整したり、製造方法を工夫したりすることで解決可能である。このため、Alを含有しなくてもこの発明に用いる材料としての要件は満たす。一方で、典型元素であるAlが増えすぎると、靭性の低下に繋がることがあり、また、0.10質量%を超えて含有しても鋳造欠陥を防止する脱酸効果への寄与はほとんど向上しないので、0.10質量%以下であるとよい。

【0027】

次に、上記のブレーキディスク用材料を構成する元素のうち、AlとFe以外の元素について、下記式(1)で示される炭素当量Ceqが、0.60質量%以上である関係を満足する必要がある。この炭素当量は、炭素以外の元素が性質に及ぼす影響度を炭素の影響度に換算した値であり、これが0.60質量%未満であると、ブレーキディスクとして必要な硬度300HVを得られない。また、0.70質量%以上であると、硬度を安定して得ることができるので好ましい。一方で、Ceqが0.86質量%以下である関係を満足する必要がある。これが0.86質量%を超えると、炭素の含有量が多すぎる場合と同様に、耐熱き裂性が低下しすぎてしまう。

【0028】

Ceq(wt%)=C+Si/24+Mn/6+Cr/5+Ni/40+Mo/4+V/14 ……(1)

【0029】

さらに、上記のブレーキディスク用材料に含まれるMnとNiとの合計量は、1.3質量%以下である必要がある。MnとNiは、含有率が増加して耐熱き裂性を損なうか否かの寄与について、一体となって寄与する。耐熱き裂性への関与について、これらの化学的性質が類似しているためと考えられる。

【0030】

上記のブレーキディスク用材料が含有する元素は、上記のC,Si、Mn、Ni、Cr、Mo、V、Nb以外には、鉄が主成分を占めるものである。それ以外には、意図的に含めるのではなく混入されうる不純物となる元素が、この発明にかかるブレーキディスク用材料が必要とする性能を阻害しない範囲で含まれていることが許容される。この不純物は、鋳造のための溶湯を調整するるつぼや鋳型に残存する、それまでに利用された溶湯に含まれていた元素が残存したものや、環境保護の点からスクラップを材料にする際に除外しきれない元素などである。

【0031】

上記の不純物となる元素の含有量は以下の通りであると好ましい。Pは0.05質量%以下であると好ましい。0.05質量%を超えると、破壊起点となり、低温において脆化する。Sも0.05質量%以下であると好ましい。0.05質量%を超えると、破壊起点となり、高温において脆化する。その他、CuやTiの他、他の元素の含有量は0.05質量%以下であると好ましい。これらの元素が含まれることで、不測の作用を発揮して、この発明にかかるブレーキディスク用材料の性質を阻害するおそれがあるためである。またこれらの元素が含まれる事で不要なコストアップにつながる。なお、これら不純物である元素の含有量は少ないほどよく、0質量%であると望ましい。

【0032】

上記の元素の含有率は、原料となる元素の配合比ではなく、鋳造後に実際に得られる物の含有率である。その具体的な測定方法はスパーク発光分析法(JIS G 1253)による。

【0033】

上記の構成であるブレーキディスク用材料により、一般的な鋳造方法によってディスクブレーキ用ブレーキディスクを製造すると、耐熱き裂性が高く、硬度、引張強度等の機械的性質に優れ、耐熱変形性を向上させ、低温で脆化しにくいものとすることができる。

【0034】

図1はこのブレーキディスクの一例である鉄道車両用ブレーキディスクの概念図である。ブレーキディスク1は、その中央の取付孔2に鉄道車両の車軸4が嵌め込まれ、取付孔2の周囲の複数のボルト孔3で車輪5にボルト締めされた状態で使用される。これにより、ブレーキディスク1と車輪5は同軸回転する。ブレーキ作動時にはブレーキディスク1の車輪5と反対側の面にブレーキパッド6が押し付けられる。この際にブレーキパッド6は回転せず、ブレーキディスク1は停止するまでしばらくの間回転しつづけるために、ブレーキパッド6がブレーキディスク1上の円環状部分7を摺動する。これにより、円環状部分7に高熱が生じる。ブレーキによって停止した後は加熱が止まり、緩やかに空冷され、鉄道車両が動き始めるとそれによって空冷される。この加熱と冷却の繰り返しを受けることによる負担と、ブレーキディスク1の中でも特に円環状部分7に加熱が集中することで、熱き裂が生じやすい環境が整うが、この発明にかかるブレーキディスク用材料を用いることで、このような環境でも高い耐熱き裂性を発揮できる。

【0035】

また、前記円環状部分7周辺に生じた高熱による変形も、この発明にかかるブレーキディスク材料を用いると、高温域での強度を向上できるため、抑制することができる。

【0036】

さらに、寒冷地等では、ブレーキディスクが低温により脆化し使用時に破壊されるおそれがあるが、この発明にかかるブレーキディスク材料を用いることで低温で脆化しにくくすることができる。

【実施例】

【0037】

以下、この発明について実施例により具体的に検討した例を説明する。

<高温引張試験>

鋳造後にスパーク発光分析法(JIS G 1253)によって測定した成分が下記の表1の組成となるそれぞれの鋳鋼材を、1600℃まで昇温した後、1550℃まで冷却して、30mm×30mm×100mmの砂型に鋳込んで、950℃で3時間保持した後、炉を一旦常温まで冷し、また980℃まで昇温して3時間保持した後常温まで水冷し、さらに650℃まで昇温して3時間保持した後、常温まで空冷する熱処理を行って、溶製試験片を作製した。なお、0.01質量%未満は検出限界未満となる。

【0038】

JIS G 0567に則り、700℃にて高温引張試験を行った。その評価結果を表1に示す。なお、評価にあたっては、V及びNbを含有しない基準例を基準とし、これに対してV及びNbを含有するそれぞれの試験例の性質が向上したか否かで評価した。また、基準例及びNbを有さない実施例1〜4について、X軸にVの含有率を、Y軸に測定された耐力の値をとったグラフを図2に示す。耐力はV量に対して一次関数に近い上昇を示した。

【0039】

【表1】

【0040】

<熱衝撃試験>

鋳造後にスパーク発光分析法(JIS G 1253)によって測定した成分が下記の表2の組成となるそれぞれの鋳鋼材を、高温引張試験と同様に溶製し、図3に示す切り欠きを有する円柱型試験片(高さ20mm、φ25±0.2)を機械加工により作製した。側面には幅6mm、深さ3mmであり、対向する一対の溝が上下方向に設けてある。上底面の中央には、深さ5mm、φ5±0.2の穴を空けてある。側面の算術平均粗さは約2.0である。

【0041】

【表2】

【0042】

この円柱型試験片を急加熱、急冷する熱衝撃試験機20の概略図を図4に、断面図を図5に示す。本体21は上端が開放された管厚の円筒形で、その内部に上記の試験片11を収納できる。本体21の周囲には高周波コイル31が巻き付けてあり、この高周波コイル31により、収納した試験片11を3秒で1000℃にまで加熱できる。

【0043】

本体21の上端環部には、等間隔に内部へ通じる穴が空いている。このうちの半分が空気を供給するための空気孔22であり、残りは冷却水を供給するための冷水孔23である。これらは交互に設けられている。それぞれに、空気供給管24、冷水供給管25が繋がっており、本体21の内部に張り巡らされた孔路を通じて、本体21の内周面に多数空けた空気噴出口27、冷水噴出口28へと空気及び冷水を供給して、試験片11を冷却することができる。なお、供給された水は排出管29を通じて排出される。

【0044】

この熱衝撃試験機により、図6に示すような急加熱と急冷とからなる温度変化を繰り返した。この温度変化はまず、高周波コイル31からの加熱により、3秒ほどで1000℃にまで昇温させる急加熱を行う。次に、高周波コイル31による加熱を停止し、冷水噴出口28からの冷水供給を20秒間行い、冷水供給の後は空冷を30秒間行う。これにより、高温化した試験片11を速やかに急冷する。このような急加熱と急冷とを繰り返す熱サイクルを50回繰り返して、割れ発生の有無を目視及び浸透探傷試験により確認した。

【0045】

割れの評価は、具体的に上記の熱サイクルを10回、20回、30回、50回繰り返した時点で割れの進行を観察して評価した。その判断の大まかな基準とした四タイプの参照例を図7に示す。写真中、表面が染まっている箇所は、浸透探傷のための色素が付着している箇所であり、試験片に傷が入っていることを示す。まず、「×」と評する例を参照例1及び2に示す。参照例1は、熱サイクル20回の時点で切り欠きの最も深いところから、周方向に傷が延びていき、熱サイクル50回ではっきりとした割れを示す線が生じている。参照例2は熱サイクルを50回まで到達させる前に、20回でき裂が繋がって周辺部分が剥離している。これらのように、熱サイクル50回までに明白な割れが認められた試験片を「×」と評価する。次に、「△」と評する例を参照例3に示す。熱サイクル50回終了時において、切り欠きの最深部から微細な割れが認められる。このように、50回経過後に2mm未満の微細割れが生じた試験片を「△」と評価する。また、「○」と評価する例は、参照例4のように、熱サイクル50回終了時において、割れも浸透探傷の色素も認められないものである。なお、浸透探傷試験は、JIS Z 2343に従って行った。

【0046】

<硬度判断基準>

硬さ試験はビッカース硬さ試験方法 JIS Z 2244に則り、荷重100gにて試験した。そのHV0.10の値が、ブレーキディスクとして必要な値300を超えるか、及び基準例の値346.0を超えるか否かで評価したところ、実施例2〜6のいずれでも基準例の硬度を上回り、良好な結果を示した。

【0047】

<低温耐衝撃性試験>

低温における脆化の度合いを試験するために、鋳造後にスパーク発光分析法(JIS G 1253)によって測定した成分が下記の表3の組成となるそれぞれの鋳鋼材を高温引張試験と同様に溶製し、JIS Z 2202シャルピー衝撃試験片のVノッチ試験片に機械加工により作製し、JIS Z 2242に記載のVノッチシャルピー衝撃試験(−20℃)に供した。この温度はブレーキディスクの一般的な使用温度の下限値を想定している。その−20℃における吸収エネルギーEの値と、基準例に対する評価である相対評価を表3に示す。実施例1及び7は基準例に近い組成でVの量を増加させたものであり、特に実施例1は大幅な吸収エネルギーEの向上が見られる。しかし、Vの量がそれ以上に増えると吸収エネルギーEの値は一様ではないが下降する傾向にあり(実施例2,3,4)、比較例1までVが過剰(0.43%)になると基準例よりも性能が悪化してしまった。

【0048】

また、Nbを含有する群(実施例5,8〜10)は、Vが同量であってNbを含有しない例と比べると吸収エネルギーEは若干低下する傾向にあるが、Nbが適量であればその減少幅は許容範囲に収まる。ただし、Vが多くなるとNbの添加による吸収エネルギーEの低下は基準例を下回ることになってしまう(比較例2)。また、Nbが多すぎてもやはり基準例を下回ることになってしまう(比較例3)。

【0049】

一方、Niの量の変動によっても吸収エネルギーEの量は変動し、Niが上記の範囲より下回っても(比較例4,5)、上回っても(比較例6)、基準例を下回ることになってしまう。

【0050】

【表3】

【符号の説明】

【0051】

1 ブレーキディスク

2 取付孔

3 ボルト孔

4 車軸

5 車輪

6 ブレーキパッド

7 円環状部分

11 試験片

20 熱衝撃試験機

21 本体

22 空気孔

23 冷水孔

24 空気供給管

25 冷水供給管

27 空気噴出口

28 冷水噴出口

29 排出管

31 高周波コイル

【技術分野】

【0001】

この発明は、鉄道車両などで用いるブレーキディスク用材料と、それを用いたブレーキディスクに関する。

【背景技術】

【0002】

鉄道車両、自動車、航空機などの制動に用いられるディスクブレーキは、車軸や車輪とともに回転するブレーキディスクにブレーキパッドを押し付けて、車輪及びブレーキディスクの運動エネルギーを摩擦により生じる熱エネルギーに変換するものである。従って、ブレーキディスクは高速回転しながら表面に強い摩擦力を受けるので、車両用構造材料で一般に求められる強度や靭性を有するだけでなく、耐摩耗性、耐熱き裂性に優れたものであることが求められる。ブレーキディスク用の鋼系材料としては、そのような特性をバランスよく満足するものを求めて、多くの元素を添加したものが種々提案されている。

【0003】

例えば、特許文献1に記載のようなブレーキディスク用鋼が挙げられる。この材料は、質量%で、Cを0.1〜0.6%、Siを0.01〜1.2%、Mnを0.2〜2.0%、Niを0.8〜3.0%、Crを1.3〜5.0%、Moを0.1〜3.0%、Vを0.005〜0.5%含有し、残部が鉄と不純物とからなり、かつ、CとCrとMoとVとの量が所定の関係式を満たすようにしたものである。

【0004】

また、耐熱き裂性を向上させることが求められる。そのようなブレーキディスク用材料として、Cを0.15質量%以上、0.30質量%以下、Siを0.3質量%以上、1.3質量%以下、Mnを0.3質量%以上、Crを0.6質量%以上、1.0質量%以下、Moを0.4質量%以上、Alを0.15質量%以下の範囲で有し、炭素当量Ceqが0.60質量%以上、0.86質量%以下であり、MnとNiとの合計が1.3質量%以下であり、残分が鉄と不純物とからなるブレーキディスク用材料が特許文献2に記載されている。

【0005】

この特許文献2にかかる材料の特性は、鉄を主成分とする材料は、加熱と冷却を繰り返す焼き入れによって、マルテンサイト構造への変態を起こすことがあるという事実に基づく。マルテンサイト構造は、鉄鋼系材料を一般的な方法で鋳造することで取りうる構造よりも硬度が高いが脆いため、マルテンサイト変態を起こした箇所はき裂を生じやすい。また、ブレーキディスクはブレーキパッドと摺動する箇所に集中して熱がかかるため、変態を起こすのはディスクの表面付近の一部であり、局所的な塑性変形が生じて、き裂発生に至る。従って、マルテンサイト変態を起こしやすいと、耐熱き裂性は低いものとなる。従って、このマルテンサイト構造への変態が起こりにくい成分比率及び他の条件を見出すことで、耐熱き裂性を高めている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−36312号公報

【特許文献2】特開2010−270392号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、特に高速で高温に曝されるブレーキディスクでは、耐摩耗性や耐熱き裂性だけでなく、高温環境下でも変形しにくい耐熱変形性、寒冷地等の低温環境でも脆化しにくいことが望まれる。そこでこの発明は、特許文献2の材料で達成された耐熱き裂性だけでなく、高い耐熱変形性と耐衝撃性とも備えたブレーキディスクを得ることを目的とする。

【課題を解決するための手段】

【0008】

この発明は、ブレーキディスクの材料として、C,Si、Mn、Ni、Cr、Moを有する従来の特許文献2に記載の鉄鋼系材料に、少量のV、又は、少量のVとNbとを含有させることで、上記の課題を解決したのである。

【0009】

具体的に利用可能な鉄鋼系材料の範囲は、Cを0.15質量%以上、0.30質量%以下、Siを0.25質量%以上、1.3質量%以下、Mnを0.3質量%以上、Niを0.25質量%以上、1.0質量%以下、Crを0.6質量%以上、1.0質量%以下、Moを0.4質量%以上の範囲で有し、それぞれの元素の質量含有百分率の値から下記式(1)で示される炭素当量Ceqが0.60質量%以上、0.86質量%以下であり、MnとNiとの合計が1.3質量%以下であり、

さらに、Vを0.05質量%以上0.22質量%以下含有してNbが不可避不純物量未満、又は、Vを0.05質量%以上0.09質量%以下含みかつNbを0.06質量%以下含有し、残分が鉄と不純物とからなる鉄鋼系材料が、この発明にかかる鉄鋼系材料として好適な性質を発揮する。

【0010】

Ceq(wt%)=C+Si/24+Mn/6+Cr/5+Ni/40+Mo/4+V/14 (1)

【0011】

この発明は、特許文献2に記載の合金材料と同様に、鉄を主成分とする材料は、加熱と冷却を繰り返す焼き入れによって、マルテンサイト構造への変態を起こすことがあるという事実に基づく。この発明ではその上でさらに、NiとVを上記範囲で含有することにより、又はそれにさらにNbを含有することにより、特許文献2に記載の合金を上回る耐熱変形性、耐衝撃性を発揮させることに成功した。ただし、VとNbの添加によって性能が向上する範囲は極めて限られており、それよりも過剰になると逆に性能が悪化しやすいため、他の元素以上に含有量を限られた範囲に調製しなければならない。

【0012】

なお、この発明にかかる材料は、不可避不純物と上記の元素以外に、アルミニウムを0.2質量%以下の範囲で含んでいてもよい。なお、不可避不純物の量は元素により異なるが、ほとんどの場合、0.05質量%未満であり、0.01質量%未満であることが好ましい。

【0013】

なお、炭素当量CeqはJIS G 0203(5103)で規定され、炭素以外の含有元素について、硬度や強度を主に向上させる影響度を、炭素の影響度に換算した値である。一般に、高ければ高いほど鋼の硬度が高くなる。

【0014】

なお、硬度は、ブレーキディスク用材料としては少なくとも300HV以上の硬度を必要とする。好ましくは330HV以上である。

【発明の効果】

【0015】

この発明にかかる合金によるブレーキディスクを用いることにより、ディスクブレーキの置かれる環境で生じる加熱と冷却の環境でも、ブレーキディスクの摺動部におけるマルテンサイト組織の生成を抑えて、ブレーキディスクの摺動部における熱き裂の発生や、それによる破損を防止することができる。また、それとともに、ディスクブレーキの耐熱変形性を向上させ、低温環境下であっても脆化しにくくすることができる。

【図面の簡単な説明】

【0016】

【図1】ブレーキディスクの例を示す概略図

【図2】実施例の高温引張試験結果のグラフ

【図3】試験片の寸法図

【図4】熱衝撃試験機の斜視図

【図5】熱衝撃試験機の断面図

【図6】熱衝撃試験時の試験片の温度変化を示すグラフ

【図7】熱衝撃試験の参照例とする写真

【発明を実施するための形態】

【0017】

以下、この発明の実施形態について具体的に説明する。

この発明にかかるブレーキディスクに用いる材料は、主として鉄からなり、具体的には次のような構成からなる。なお、以下の比率は全て質量%であり、鋳造前の材料配合時の値ではなく、鋳造後に得られるブレーキディスクそのものでの値である。

【0018】

上記のブレーキディスク用材料は、Cを0.15質量%以上含有することが必要である。0.15質量%未満であると、硬度及び引張強度が不足し、ブレーキディスクに必要な機械的性質を確保できなくなる可能性が高くなる。一方で、Cの含有量は0.30質量%以下である必要がある。Cが0.30質量%を超えると、耐熱き裂性の低下が無視できないものとなる。より確実に耐熱き裂性の低下を避けるには、0.25質量%以下であるとよい。また、この他に炭素当量Ceqに関与する元素を勘案しての含有率制限がある。

【0019】

上記のブレーキディスク用材料は、Siを0.25質量%以上含有することが必要である。Siは脱酸効果を有し、鋳造時に鋳造欠陥を生じさせる元となる酸素を奪うことで、鋳造欠陥を抑制する効果を有する。0.25質量%未満ではこの効果が不十分となり、鋳造欠陥が生じる可能性が無視できないものとなってくる。より確実に脱酸効果を確保するには、0.5質量%以上であると好ましい。一方で、1.3質量%を超えて含有させても、鋳造欠陥を防止する脱酸効果への寄与はほとんど向上せず、伸びが低下するおそれが出てくるので、1.3質量%以下である必要がある。伸び低下の抑制の点から好ましくは1.0質量%以下である。また、この他に後述する炭素当量Ceqに関与する元素を勘案しての含有率制限がある。

【0020】

上記のブレーキディスク用材料は、Mnを0.3質量%以上含有する必要がある。Mnも脱酸効果を有し、Siと併用することで鋳造欠陥を防止する効果をより徹底させる効果がある。Mnが0.3質量%未満であると鋳造欠陥が生じる可能性が無視出来ないものとなってくる。一方、1.0質量%を超えると焼き入れ性過大のおそれが出てくるため、1.0質量%以下であることが好ましい。また、後述するNiとの合計量について、耐熱き裂性の付与の点から事実上の上限(1.3質量%)が存在する。

【0021】

上記のブレーキディスク用材料は、Niを0.25質量%以上含有する必要がある。Niは、低温における脆化を抑制する効果がある。0.25質量%未満であると、脆化をしやすくなるおそれが生じる。一方、1.0質量%以下であることが好ましい。1.0質量%を超えると過剰な焼入れが生じて、脆化が生じる。これらの脆化は特に低温で問題となる。また、後述するMnとの合計量について、耐熱き裂性の付与の点からこの範囲でさらに限定条件を有する。

【0022】

上記のブレーキディスク用材料は、Crを0.6質量%以上含有する必要がある。Crが0.6質量%未満であると耐酸化性が不十分になってしまう。一方で、Crが1.0質量%を超えると、焼入れ性が大きくなり、すなわちマルテンサイト変態が起こりやすくなり、耐熱き裂性が大きく低下することになるため、Crは1.0質量%以下である必要がある。

【0023】

上記のブレーキディスク用材料は、Moを0.4質量%以上含有する必要がある。Moも硬度及び引張強度に寄与し、0.4質量%未満であると、これら機械的性質が不十分になってしまう。一方、Moは含有量が増えても、Crのように焼入れ性が大きくなる作用は少ないため、単独では耐熱き裂性を保持するための上限は特に規定されない。ただし、炭素と同様の作用をわずかながら有するので、上記炭素当量の一項として、事実上の上限が存在する。また、実際には1.5質量%を超えて含有させても、硬度及び引張強度への向上効果はほとんど現れなくなってしまい無駄となるので、1.5質量%以下であるとよい。

【0024】

上記のブレーキディスク材料は、Vを0.05質量%以上含有する必要がある。Vは主に耐熱変形性に寄与し、さらに適量の添加によって低温で脆化しにくくさせることができる。0.05質量%未満であると、その効果は限定的になってしまう。しかし、Vの添加により低温で脆化しくくさせる範囲は限定的であり、Vが過剰であると逆に脆化しやすくなってしまう。このため、Vの含有量は0.22質量%以下である必要がある。

【0025】

また、Vの含有量が0.05質量%以上、0.09質量%以下の範囲である場合には、Nbを添加することによって、さらに耐高温変形性を向上させ、低温で脆化しにくくさせることができる。Vが多すぎる環境でNbを添加してしまうと逆に脆化しやすくなってしまう。一方、Vが少なすぎると、Nbとの連動効果が発揮されない可能性がある。なお、含有させるNbの量は、0.06質量%以下であることが望ましい。Nbも多すぎると逆に脆化しやすくなってしまうためである。逆に、Vの値が前記の範囲より過剰である場合にNbの含有量が不可避不純物量以上であると、低温での脆化が無視できなくなる。この不可避不純物量以上でないとは、0.02質量%未満であると好ましく、0.01質量%未満であるとより好ましい。

【0026】

上記のブレーキディスク用材料は、Alを0.02質量%以上含有することができる。Alも脱酸効果を有し、Siよりも比較的少量で効果を発揮する。Alが0.02質量%未満であると脱酸効果が不十分となり、鋳造欠陥が生じる可能性が無視できないものとなる。ただし、これは同様に脱酸効果に寄与するSiやMnの量を調整したり、製造方法を工夫したりすることで解決可能である。このため、Alを含有しなくてもこの発明に用いる材料としての要件は満たす。一方で、典型元素であるAlが増えすぎると、靭性の低下に繋がることがあり、また、0.10質量%を超えて含有しても鋳造欠陥を防止する脱酸効果への寄与はほとんど向上しないので、0.10質量%以下であるとよい。

【0027】

次に、上記のブレーキディスク用材料を構成する元素のうち、AlとFe以外の元素について、下記式(1)で示される炭素当量Ceqが、0.60質量%以上である関係を満足する必要がある。この炭素当量は、炭素以外の元素が性質に及ぼす影響度を炭素の影響度に換算した値であり、これが0.60質量%未満であると、ブレーキディスクとして必要な硬度300HVを得られない。また、0.70質量%以上であると、硬度を安定して得ることができるので好ましい。一方で、Ceqが0.86質量%以下である関係を満足する必要がある。これが0.86質量%を超えると、炭素の含有量が多すぎる場合と同様に、耐熱き裂性が低下しすぎてしまう。

【0028】

Ceq(wt%)=C+Si/24+Mn/6+Cr/5+Ni/40+Mo/4+V/14 ……(1)

【0029】

さらに、上記のブレーキディスク用材料に含まれるMnとNiとの合計量は、1.3質量%以下である必要がある。MnとNiは、含有率が増加して耐熱き裂性を損なうか否かの寄与について、一体となって寄与する。耐熱き裂性への関与について、これらの化学的性質が類似しているためと考えられる。

【0030】

上記のブレーキディスク用材料が含有する元素は、上記のC,Si、Mn、Ni、Cr、Mo、V、Nb以外には、鉄が主成分を占めるものである。それ以外には、意図的に含めるのではなく混入されうる不純物となる元素が、この発明にかかるブレーキディスク用材料が必要とする性能を阻害しない範囲で含まれていることが許容される。この不純物は、鋳造のための溶湯を調整するるつぼや鋳型に残存する、それまでに利用された溶湯に含まれていた元素が残存したものや、環境保護の点からスクラップを材料にする際に除外しきれない元素などである。

【0031】

上記の不純物となる元素の含有量は以下の通りであると好ましい。Pは0.05質量%以下であると好ましい。0.05質量%を超えると、破壊起点となり、低温において脆化する。Sも0.05質量%以下であると好ましい。0.05質量%を超えると、破壊起点となり、高温において脆化する。その他、CuやTiの他、他の元素の含有量は0.05質量%以下であると好ましい。これらの元素が含まれることで、不測の作用を発揮して、この発明にかかるブレーキディスク用材料の性質を阻害するおそれがあるためである。またこれらの元素が含まれる事で不要なコストアップにつながる。なお、これら不純物である元素の含有量は少ないほどよく、0質量%であると望ましい。

【0032】

上記の元素の含有率は、原料となる元素の配合比ではなく、鋳造後に実際に得られる物の含有率である。その具体的な測定方法はスパーク発光分析法(JIS G 1253)による。

【0033】

上記の構成であるブレーキディスク用材料により、一般的な鋳造方法によってディスクブレーキ用ブレーキディスクを製造すると、耐熱き裂性が高く、硬度、引張強度等の機械的性質に優れ、耐熱変形性を向上させ、低温で脆化しにくいものとすることができる。

【0034】

図1はこのブレーキディスクの一例である鉄道車両用ブレーキディスクの概念図である。ブレーキディスク1は、その中央の取付孔2に鉄道車両の車軸4が嵌め込まれ、取付孔2の周囲の複数のボルト孔3で車輪5にボルト締めされた状態で使用される。これにより、ブレーキディスク1と車輪5は同軸回転する。ブレーキ作動時にはブレーキディスク1の車輪5と反対側の面にブレーキパッド6が押し付けられる。この際にブレーキパッド6は回転せず、ブレーキディスク1は停止するまでしばらくの間回転しつづけるために、ブレーキパッド6がブレーキディスク1上の円環状部分7を摺動する。これにより、円環状部分7に高熱が生じる。ブレーキによって停止した後は加熱が止まり、緩やかに空冷され、鉄道車両が動き始めるとそれによって空冷される。この加熱と冷却の繰り返しを受けることによる負担と、ブレーキディスク1の中でも特に円環状部分7に加熱が集中することで、熱き裂が生じやすい環境が整うが、この発明にかかるブレーキディスク用材料を用いることで、このような環境でも高い耐熱き裂性を発揮できる。

【0035】

また、前記円環状部分7周辺に生じた高熱による変形も、この発明にかかるブレーキディスク材料を用いると、高温域での強度を向上できるため、抑制することができる。

【0036】

さらに、寒冷地等では、ブレーキディスクが低温により脆化し使用時に破壊されるおそれがあるが、この発明にかかるブレーキディスク材料を用いることで低温で脆化しにくくすることができる。

【実施例】

【0037】

以下、この発明について実施例により具体的に検討した例を説明する。

<高温引張試験>

鋳造後にスパーク発光分析法(JIS G 1253)によって測定した成分が下記の表1の組成となるそれぞれの鋳鋼材を、1600℃まで昇温した後、1550℃まで冷却して、30mm×30mm×100mmの砂型に鋳込んで、950℃で3時間保持した後、炉を一旦常温まで冷し、また980℃まで昇温して3時間保持した後常温まで水冷し、さらに650℃まで昇温して3時間保持した後、常温まで空冷する熱処理を行って、溶製試験片を作製した。なお、0.01質量%未満は検出限界未満となる。

【0038】

JIS G 0567に則り、700℃にて高温引張試験を行った。その評価結果を表1に示す。なお、評価にあたっては、V及びNbを含有しない基準例を基準とし、これに対してV及びNbを含有するそれぞれの試験例の性質が向上したか否かで評価した。また、基準例及びNbを有さない実施例1〜4について、X軸にVの含有率を、Y軸に測定された耐力の値をとったグラフを図2に示す。耐力はV量に対して一次関数に近い上昇を示した。

【0039】

【表1】

【0040】

<熱衝撃試験>

鋳造後にスパーク発光分析法(JIS G 1253)によって測定した成分が下記の表2の組成となるそれぞれの鋳鋼材を、高温引張試験と同様に溶製し、図3に示す切り欠きを有する円柱型試験片(高さ20mm、φ25±0.2)を機械加工により作製した。側面には幅6mm、深さ3mmであり、対向する一対の溝が上下方向に設けてある。上底面の中央には、深さ5mm、φ5±0.2の穴を空けてある。側面の算術平均粗さは約2.0である。

【0041】

【表2】

【0042】

この円柱型試験片を急加熱、急冷する熱衝撃試験機20の概略図を図4に、断面図を図5に示す。本体21は上端が開放された管厚の円筒形で、その内部に上記の試験片11を収納できる。本体21の周囲には高周波コイル31が巻き付けてあり、この高周波コイル31により、収納した試験片11を3秒で1000℃にまで加熱できる。

【0043】

本体21の上端環部には、等間隔に内部へ通じる穴が空いている。このうちの半分が空気を供給するための空気孔22であり、残りは冷却水を供給するための冷水孔23である。これらは交互に設けられている。それぞれに、空気供給管24、冷水供給管25が繋がっており、本体21の内部に張り巡らされた孔路を通じて、本体21の内周面に多数空けた空気噴出口27、冷水噴出口28へと空気及び冷水を供給して、試験片11を冷却することができる。なお、供給された水は排出管29を通じて排出される。

【0044】

この熱衝撃試験機により、図6に示すような急加熱と急冷とからなる温度変化を繰り返した。この温度変化はまず、高周波コイル31からの加熱により、3秒ほどで1000℃にまで昇温させる急加熱を行う。次に、高周波コイル31による加熱を停止し、冷水噴出口28からの冷水供給を20秒間行い、冷水供給の後は空冷を30秒間行う。これにより、高温化した試験片11を速やかに急冷する。このような急加熱と急冷とを繰り返す熱サイクルを50回繰り返して、割れ発生の有無を目視及び浸透探傷試験により確認した。

【0045】

割れの評価は、具体的に上記の熱サイクルを10回、20回、30回、50回繰り返した時点で割れの進行を観察して評価した。その判断の大まかな基準とした四タイプの参照例を図7に示す。写真中、表面が染まっている箇所は、浸透探傷のための色素が付着している箇所であり、試験片に傷が入っていることを示す。まず、「×」と評する例を参照例1及び2に示す。参照例1は、熱サイクル20回の時点で切り欠きの最も深いところから、周方向に傷が延びていき、熱サイクル50回ではっきりとした割れを示す線が生じている。参照例2は熱サイクルを50回まで到達させる前に、20回でき裂が繋がって周辺部分が剥離している。これらのように、熱サイクル50回までに明白な割れが認められた試験片を「×」と評価する。次に、「△」と評する例を参照例3に示す。熱サイクル50回終了時において、切り欠きの最深部から微細な割れが認められる。このように、50回経過後に2mm未満の微細割れが生じた試験片を「△」と評価する。また、「○」と評価する例は、参照例4のように、熱サイクル50回終了時において、割れも浸透探傷の色素も認められないものである。なお、浸透探傷試験は、JIS Z 2343に従って行った。

【0046】

<硬度判断基準>

硬さ試験はビッカース硬さ試験方法 JIS Z 2244に則り、荷重100gにて試験した。そのHV0.10の値が、ブレーキディスクとして必要な値300を超えるか、及び基準例の値346.0を超えるか否かで評価したところ、実施例2〜6のいずれでも基準例の硬度を上回り、良好な結果を示した。

【0047】

<低温耐衝撃性試験>

低温における脆化の度合いを試験するために、鋳造後にスパーク発光分析法(JIS G 1253)によって測定した成分が下記の表3の組成となるそれぞれの鋳鋼材を高温引張試験と同様に溶製し、JIS Z 2202シャルピー衝撃試験片のVノッチ試験片に機械加工により作製し、JIS Z 2242に記載のVノッチシャルピー衝撃試験(−20℃)に供した。この温度はブレーキディスクの一般的な使用温度の下限値を想定している。その−20℃における吸収エネルギーEの値と、基準例に対する評価である相対評価を表3に示す。実施例1及び7は基準例に近い組成でVの量を増加させたものであり、特に実施例1は大幅な吸収エネルギーEの向上が見られる。しかし、Vの量がそれ以上に増えると吸収エネルギーEの値は一様ではないが下降する傾向にあり(実施例2,3,4)、比較例1までVが過剰(0.43%)になると基準例よりも性能が悪化してしまった。

【0048】

また、Nbを含有する群(実施例5,8〜10)は、Vが同量であってNbを含有しない例と比べると吸収エネルギーEは若干低下する傾向にあるが、Nbが適量であればその減少幅は許容範囲に収まる。ただし、Vが多くなるとNbの添加による吸収エネルギーEの低下は基準例を下回ることになってしまう(比較例2)。また、Nbが多すぎてもやはり基準例を下回ることになってしまう(比較例3)。

【0049】

一方、Niの量の変動によっても吸収エネルギーEの量は変動し、Niが上記の範囲より下回っても(比較例4,5)、上回っても(比較例6)、基準例を下回ることになってしまう。

【0050】

【表3】

【符号の説明】

【0051】

1 ブレーキディスク

2 取付孔

3 ボルト孔

4 車軸

5 車輪

6 ブレーキパッド

7 円環状部分

11 試験片

20 熱衝撃試験機

21 本体

22 空気孔

23 冷水孔

24 空気供給管

25 冷水供給管

27 空気噴出口

28 冷水噴出口

29 排出管

31 高周波コイル

【特許請求の範囲】

【請求項1】

Cを0.15質量%以上、0.30質量%以下、Siを0.25質量%以上、1.3質量%以下、Mnを0.3質量%以上、Niを0.25質量%以上、1.0質量%以下、Crを0.6質量%以上、1.0質量%以下、Moを0.4質量%以上、Alを0.10質量%以下の範囲で有し、

かつ、Vを0.05質量%以上0.22質量%以下含みかつNbの含有量が不可避不純物量未満、又は、Vを0.05質量%以上0.09質量%以下含みかつNbを0.06質量%以下含有し、

それぞれの元素の質量含有百分率の値から下記式(1)で示される炭素当量Ceqが0.60質量%以上、0.86質量%以下であり、MnとNiとの合計が1.3質量%以下であり、残分が鉄と不純物とからなるブレーキディスク用材料。

記

Ceq(wt%)=C+Si/24+Mn/6+Cr/5+Ni/40+Mo/4+V/14 ……(1)

【請求項2】

Alを0.02質量%以上含有する請求項1に記載のブレーキディスク用材料。

【請求項3】

Cが0.25質量%以下であり、Siが0.5質量%以上、1.0質量%以下であり、Mnが1.0質量%以下であり、Moが1.5質量%以下であり、Ceqが0.70質量%以上である請求項1又は2に記載のブレーキディスク用材料。

【請求項4】

請求項1乃至3のいずれか1項に記載のブレーキディスク用材料からなるブレーキディスク。

【請求項1】

Cを0.15質量%以上、0.30質量%以下、Siを0.25質量%以上、1.3質量%以下、Mnを0.3質量%以上、Niを0.25質量%以上、1.0質量%以下、Crを0.6質量%以上、1.0質量%以下、Moを0.4質量%以上、Alを0.10質量%以下の範囲で有し、

かつ、Vを0.05質量%以上0.22質量%以下含みかつNbの含有量が不可避不純物量未満、又は、Vを0.05質量%以上0.09質量%以下含みかつNbを0.06質量%以下含有し、

それぞれの元素の質量含有百分率の値から下記式(1)で示される炭素当量Ceqが0.60質量%以上、0.86質量%以下であり、MnとNiとの合計が1.3質量%以下であり、残分が鉄と不純物とからなるブレーキディスク用材料。

記

Ceq(wt%)=C+Si/24+Mn/6+Cr/5+Ni/40+Mo/4+V/14 ……(1)

【請求項2】

Alを0.02質量%以上含有する請求項1に記載のブレーキディスク用材料。

【請求項3】

Cが0.25質量%以下であり、Siが0.5質量%以上、1.0質量%以下であり、Mnが1.0質量%以下であり、Moが1.5質量%以下であり、Ceqが0.70質量%以上である請求項1又は2に記載のブレーキディスク用材料。

【請求項4】

請求項1乃至3のいずれか1項に記載のブレーキディスク用材料からなるブレーキディスク。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−108114(P2013−108114A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−252261(P2011−252261)

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000142595)株式会社栗本鐵工所 (566)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000142595)株式会社栗本鐵工所 (566)

【Fターム(参考)】

[ Back to top ]