ブレーキパッド

【課題】軽量で、剛性が高いバックプレートを有して、かつ鳴きにくいブレーキパッドを提供する事。

【解決手段】摩擦ライニング層とバックプレートとが積層され、一体に固着されてなるブレーキパッドであって、バックプレートが、繊維強化プラスチックの両面に比弾性率が2.0×105m以上の補強板が設置されて形成されているブレーキパッド。

【解決手段】摩擦ライニング層とバックプレートとが積層され、一体に固着されてなるブレーキパッドであって、バックプレートが、繊維強化プラスチックの両面に比弾性率が2.0×105m以上の補強板が設置されて形成されているブレーキパッド。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、二輪車又は四輪自動車のディスクブレーキに用いられるブレーキパッドに関するものである。

【背景技術】

【0002】

二輪車又は四輪自動車に取り付けられているディスクブレーキに用いられるブレーキパッドは、一般に、鋼板製のバックプレートに基材繊維、有機結合材、摩擦調整剤からなる摩擦ライニング層を重ね合わせ、熱圧成形したものが用いられている。

【0003】

近年の自動車の軽量化に伴い、ブレーキ等の足回り部品には軽量化が求められている。例えば、特許文献1によれば、ブレーキパッド用のバックプレートは、金属製のバックプレートの片面に炭素繊維強化プラスチック(以下、「CFRP」という。)が積層される構成が提案されており、特許文献2によれば、繊維強化プラスチックに内設される補強板を有する構造を提案されている。これらのバックプレートを用いたブレーキパッドは、繊維強化プラスチックと補強板によって軽量、高強度になる構造であった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−240273号公報

【特許文献2】特開2004−301134号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記の特許文献1、2により示される構造について検討した結果、確かに軽量化は図れたが、繊維強化プラスチックの弾性率が鋼板の5〜15%と低いため、固有値が鋼板製のバックプレートに比較して低下し、その結果、固有値間の離間周波数が短くなり、鳴きの発生が極端に高くなることがわかった。

そこで本発明は、ブレーキパッドが軽量で、かつバックプレートの剛性が高く、鳴きにくいブレーキパッドを提供することを課題とした。

【課題を解決するための手段】

【0006】

前記課題を解決するために本発明は、各請求項に記載の通りの構成を備えるブレーキパッドである。

請求項1に記載の発明に係るプレーキパッドは、摩擦ライニング層と、バックプレートとが積層され、一体に固着されてなるブレーキパッドであって、前記バックプレートは、繊維強化プラスチックの両面に比弾性率が2.0×105m以上の補強板が設置されて形成されているブレーキパッドである。

【0007】

請求項2に記載の発明に係るプレーキパッドは、繊維強化プラスチックの両面に設置されている補強板が、鉄、アルミニウム合金、及び長繊維の炭素繊維を基材とする強化プラスチックのいずれかである請求項1に記載のブレーキパッドである。

【0008】

請求項3に記載の発明に係るプレーキパッドは、摩擦ライニング層が有機結合材、基材繊維、摩擦調整剤を含み、摩擦ライニング層の熱伝導率が2W/mK以下である請求項1又は2に記載のブレーキパッドである。

【発明の効果】

【0009】

本発明によれば、かつバックプレートの剛性が高く、鳴きにくいブレーキパッドを提供することができる。

【図面の簡単な説明】

【0010】

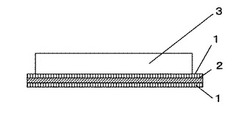

【図1】本発明のブレーキパッドの実施形態を示す模式断面図である。

【図2】比較例2のブレーキパッドの形態を示す模式断面図である。

【図3】比較例3のブレーキパッドの形態を示す模式断面図である。

【図4】鉄製バックプレート(比較例1)と繊維強化プラスチック製のバックプレート(比較例4)の固有値の違いを示す図である。

【図5】鉄製バックプレートを用いたブレーキパッド(比較例1)と繊維強化プラスチック製バックプレートを用いたブレーキパッド(比較例4)の鳴き試験結果を示す図である。

【発明を実施するための形態】

【0011】

本発明のブレーキパッドは、図1に示すように、摩擦ライニング層3と繊維強化プラスチック2からなるバックプレートが積層され、一体に固着されてなるブレーキパッドであって、繊維強化プラスチック2からなるバックプレートの両面に比弾性率が2.0×105m以上である補強板1が設置されている。即ち、バックプレートが、補強板1/繊維強化プラスチック2/補強板1の3層から構成されている。本構成とすることにより、繊維強化プラスチックで形成されるためバックプレートが軽量であり、かつバックプレートの固有値を低下させることがない。その結果、軽量で、高強度であり、かつ鳴き発生が少ないブレーキパッドを得ることができる。

【0012】

本発明のブレーキパッドに用いるバックプレートの作製法は以下の通りである。まず、繊維強化プラスチックの原料に混入される繊維は、耐熱性の繊維を使用する。500℃以下で分解、収縮、溶融しない繊維が好ましい。例えば、ガラス繊維、炭素繊維、金属繊維、セラミック繊維、ロックウール、アラミド繊維等がある。繊維は、繊維強化プラスチックを成形する際にコンプレッション成形やトランスファー成形、射出成形が可能であるように、繊維長が10mm以下の短繊維であることが好ましい。

【0013】

繊維強化プラスチックの原料に用いられるプラスチックは、熱硬化性樹脂が好ましい。特に、フェノール樹脂、エポキシ樹脂、ユリア樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂、ポリイミド樹脂等が好ましい。

【0014】

成形される前の混合した原料は、上記の粉末状、又は液状の樹脂に短繊維と強度、弾性率等を向上させる充填材が混合した形態であり、コンプレッション成形やトランスファー成形、射出成形に最適な形態である。

【0015】

上記の素材を用いれば、バックプレートがいかなる形状であっても、熱変形の小さいバックプレートを得ることができる。

【0016】

通常、バックプレートの厚みは2.5〜7mmである。繊維強化プラスチックを両面から補強することで、繊維強化プラスチックを単独で使用するよりも曲げ剛性を高める事ができる。繊維強化プラスチックの密度は鉄の20〜30%である。その結果、バックプレートの軽量化は図れるが、弾性率が5〜15%に低下する。その結果、バックプレートの固有値は鉄の約60%に低下する。固有値が低くなると、固有値と固有値の巾が狭くなり、他の部品との固有値が一致しやすくなるため、鳴きが発生しやすくなる。図4に鉄製のバックプレートと繊維強化プラスチック製のバックプレートの固有値の比較を示すが、繊維強化プラスチック製のバックプレートの固有値は、鉄製のバックプレートの固有値の半分になる。図5にこれらのバックプレートを用いたブレーキパッドの鳴き試験結果を示す。図5に示すように繊維強化プラスチック製のバックプレートを用いた場合には、鳴きの発生周波数と鳴き発生回数が、鉄製のバックプレートに対し、3倍以上に増加した。本発明によれば、補強板によって弾性率を高めることができるので、バックプレートの軽量化を図ると同時に、その固有値の低下を防ぐことができる。

【0017】

補強板として用いる材料は比弾性率が2.0×105m以上の材料が好ましい。そのような材料としては、鉄板又はアルミニウム合金板、長繊維を基材とする炭素繊維強化樹脂板等が使用できる。1枚の補強板厚さは、鉄の場合、バックプレート総厚みの5%以上、アルミニウム合金やCFRPの場合には15%以上あればよく、特に、鉄の場合には補強板厚さの比率が高まるにつれ軽量化効果は低くなるので、5〜25%が好ましい。

【0018】

また、繊維強化プラスチックの両面に補強板を設置することにより、バックプレートを成形する際に、繊維強化プラスチックの樹脂硬化時の収縮や補強板と繊維強化プラスチックの熱膨張の差による反り発生を防ぐこともできる。

【0019】

繊維強化プラスチックの両面に補強板を設置するには、繊維強化プラスチックを成形したのちに、補強板を接着しても良いが、あらかじめ繊維強化プラスチックの両面に補強板が設置されるように金型に補強板をセットした後、繊維強化プラスチックの接着力を利用して、補強板を一体に成形しても良い。また、長繊維を基材とする炭素繊維強化樹脂を補強板に用いる場合には、そのプリプレグをあらかじめ金型にセットし、繊維強化プラスチックと同時に補強板のプレプレグの炭素繊維強化樹脂を硬化させても良い。

【0020】

このようにして成形されたバックプレートに摩擦ライニング層を積層してブレーキパッドとする。ブレーキパッドを作製するためには、バックプレートの片面(摩擦ライニング層側)に接着剤を塗布し、コンプレッション成形機にセットし、その上に枠型を置き、摩擦ライニング層となる成形粉原料を枠型内に投入する。しかる後、摩擦ライニング層をバックプレートと一体に接着しつつ、指定の形状に成形する。更に、摩擦ライニング層とバックプレートの繊維強化プラスチックに使用されている樹脂を硬化させるため、加熱処理を行う。

【0021】

摩擦ライニング層に用いられる基材繊維は、ガラス繊維、炭素繊維、金属繊維、セラミック繊維、ロックウール、アラミド繊維、アクリル繊維等があるが、バックプレートに熱が伝わりにくいように、金属繊維や炭素繊維は5体積%以下とし、バックプレートに当接する部分において、熱伝導率が2W/mK以下であるようにすると、バックプレートの樹脂部の劣化や繊維強化プラスチックと補強板の界面の剥離等の問題が生じにくいため、好ましい。

【0022】

摩擦ライニング層に用いられる有機結合材は熱硬化性樹脂であって、フェノール骨格を有する熱劣化しても炭素として残りにくい樹脂が好ましい。フェノール樹脂やアクリルや各種エラストマで変性したフェノール樹脂等を用いる事ができる。

【0023】

摩擦ライニング層に用いられる摩擦調整剤は、アルミナやジルコニア等の無機粉末粒子、黒鉛、硫化アンチモン、硫化錫等の金属硫化物、カシューダスト、ゴムダスト等の有機粉末を用いることができる。

【0024】

以上の成分からなる摩擦ライニング層の常温における弾性率は10GPa以下であり、繊維基材は一般に長く、材料が流れにくい組成であるため、コンプレッション成形により成形されることが好ましい。

【0025】

次いで、摩擦ライニング層をバックプレートと積層し、一体に成形したのちに加熱処理を行う。これは、摩擦ライニング層とバックプレートに含まれる熱硬化樹脂の反応を促進するためのものである。一般に熱処理は、熱硬化樹脂の硬化が促進され、分解反応が進まない180〜250℃で数時間保持して行う。本発明のブレーキパッドを構成するバックプレートは、補強板を両面に設置しているので反りを生じにくい。

【0026】

以下の実施例により本発明のブレーキパッドについて、更に詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

[実施例1]

バックプレートの繊維強化プラスチックの結合材にはフェノール樹脂を用いた。混合する耐熱性の繊維としては、ガラス繊維とロックウールを用いた。混合するガラス繊維の平均繊維長は3.0mmのものを採用した。これらの繊維を全体で60質量%混入して粉末状の原料を得た。補強板として1.5mmの厚みのJIS G 3113:2006に規定される鋼板:SAPH400を用いた。

【0027】

粉末状の原料を70MPaで予備成形して、90℃に予備加熱した。成形金型内に下から鋼板(補強板)、予備加熱した繊維強化プラスチック原料、鋼板(補強板)の順番で材料を置き、160℃、50MPaの加圧力で3分間保持して、繊維強化プラスチックの厚みが3.5mm、バックプレート総厚みで6.5mmになるように一体成形した。こうして、出来上がったバックプレートの反りは0.04mm以下であった。

【0028】

摩擦ライニング層となる成形品の組成は、銅繊維、ロックウール、アラミド繊維を基材繊維として全体の8体積%、フェノール樹脂を有機結合材として20体積%、黒鉛、硫酸バリウム等摩擦調整剤を残部含むものを用いた。これらの材料を攪拌して成形粉原料を得た。

【0029】

成形されたバックプレートに摩擦ライニング層を積層してブレーキパッドを作製するために、バックプレートの片面に接着剤を塗布した。このバックプレートをコンプレッション成形機にセットし、その上に枠型を置き、摩擦ライニング層となる成形粉原料を枠型内に投入した。しかる後、摩擦ライニング層をバックプレートと一体に接着しつつ、指定のブレーキパッド形状に成形した。

【0030】

更に、摩擦ライニング層と繊維強化プラスチックに使用されている樹脂を硬化させるため、200℃の熱処理炉内に4時間保持して加熱処理を行った。以上の構成のバックプレートを図1に示す。

【0031】

このバックプレートの質量及び固有値の測定結果を、表1に示す。実施例1は、下記に示す比較例1の鉄製バックプレートに対して、質量が約60%に軽減され、かつ固有値が鉄製の120%であり、鳴きにくい構造である。実際に鳴き試験をすると、比較例1の鉄製のバックプレートを用いたブレーキパッドが10%の鳴き発生率、下記に示す比較例4の繊維強化プラスチック製のバックプレートを用いたブレーキパッドが40%の鳴き発生率を示したのに対して、実施例1のブレーキパッドは8%の鳴き発生率であった。

【0032】

[実施例2]

補強板として1.5mmの厚みのJIS G 3113:2006に規定されるアルミニウム合金:A2017−T6を用い、実施例1と同様にして、6.5mmの厚みのバックプレートを成形した。実施例1と同様の摩擦ライニング層を積層し、指定のブレーキパッド形状に成形した。表1に示すように実施例2は、バックプレートの質量が鉄製バックプレートの約28%に軽減され、かつ固有値が鉄製の94%であり、鳴きにくい構造である。

【0033】

[実施例3]

補強板として1.0mmの繊維長の炭素繊維(東レ株式会社製、商品名:T300)を編み、エポキシ樹脂で成形したCFRPを用い、実施例1と同様にして、6.5mmの厚みのバックプレートを成形した。実施例1と同様の摩擦ライニング層を積層し、指定のブレーキパッド形状に成形した。表1に示すように実施例3は、バックプレートの質量が鉄製バックプレートの約23%に軽減され、かつ固有値が鉄製の98%であり、鳴きにくい構造である。

【0034】

[比較例1]

比較例1は従来一般的に使用されている鋼板:SAPH400を打抜きによって製作したバックプレートである。表1に示すように比較例1は、バックプレートの質量がブレーキパッドの質量の約67%であり、質量構成上大きな割合を占めている。

【0035】

[比較例2]

補強板として3.0mmの厚さの鋼板:SAPH400を片面に配置して、実施例1と同様にして、6.5mmの厚さのバックプレートを成形した。この構成のバックプレートを図2に示す。実施例1と同様の摩擦ライニング層を積層し、指定のブレーキパッド形状に成形した。表1に示すように比較例2は、バックプレートの質量が鉄製バックプレートの約60%に軽減されるが、固有値が鉄製の約65%であり、鳴きやすい構造である。

【0036】

[比較例3]

補強板として3.0mmの厚さの鋼板:SAPH400を用い、繊維強化プラスチック、鋼板、繊維強化プラスチックの順序で金型に設置し、実施例1と同様にして、6.5mmの厚さのバックプレートを成形し、中央に鋼板、両面に繊維強化プラスチックのバックプレートを得た。この構成のバックプレートを図3に示す。実施例1と同様の摩擦ライニング層を積層し、指定のブレーキパッド形状に成形した。表1に示すように比較例3は、バックプレートの質量が鉄製バックプレートの約60%に軽減されるが、固有値が鉄製の約55%であり、鳴きやすい構造である。

【0037】

[比較例4]

繊維強化プラスチックのみを金型に設置し、実施例1と同様にして、6.5mmのバックプレートを成形してバックプレートを得た。実施例1と同様の摩擦ライニング層を積層し、指定のブレーキパッド形状に成形した。比較例4は、バックプレートの質量が鉄製バックプレートの約25%に軽減されるが、固有値が鉄製の60%であり、鳴きやすい構造である。また、この構造では、使用中にクラックが発生してバックプレートとしての充分な耐久性が得られなかった。

【0038】

【表1】

【符号の説明】

【0039】

1 補強板

2 繊維強化プラスチック

3 摩擦ライニング層

【技術分野】

【0001】

本発明は、二輪車又は四輪自動車のディスクブレーキに用いられるブレーキパッドに関するものである。

【背景技術】

【0002】

二輪車又は四輪自動車に取り付けられているディスクブレーキに用いられるブレーキパッドは、一般に、鋼板製のバックプレートに基材繊維、有機結合材、摩擦調整剤からなる摩擦ライニング層を重ね合わせ、熱圧成形したものが用いられている。

【0003】

近年の自動車の軽量化に伴い、ブレーキ等の足回り部品には軽量化が求められている。例えば、特許文献1によれば、ブレーキパッド用のバックプレートは、金属製のバックプレートの片面に炭素繊維強化プラスチック(以下、「CFRP」という。)が積層される構成が提案されており、特許文献2によれば、繊維強化プラスチックに内設される補強板を有する構造を提案されている。これらのバックプレートを用いたブレーキパッドは、繊維強化プラスチックと補強板によって軽量、高強度になる構造であった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−240273号公報

【特許文献2】特開2004−301134号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記の特許文献1、2により示される構造について検討した結果、確かに軽量化は図れたが、繊維強化プラスチックの弾性率が鋼板の5〜15%と低いため、固有値が鋼板製のバックプレートに比較して低下し、その結果、固有値間の離間周波数が短くなり、鳴きの発生が極端に高くなることがわかった。

そこで本発明は、ブレーキパッドが軽量で、かつバックプレートの剛性が高く、鳴きにくいブレーキパッドを提供することを課題とした。

【課題を解決するための手段】

【0006】

前記課題を解決するために本発明は、各請求項に記載の通りの構成を備えるブレーキパッドである。

請求項1に記載の発明に係るプレーキパッドは、摩擦ライニング層と、バックプレートとが積層され、一体に固着されてなるブレーキパッドであって、前記バックプレートは、繊維強化プラスチックの両面に比弾性率が2.0×105m以上の補強板が設置されて形成されているブレーキパッドである。

【0007】

請求項2に記載の発明に係るプレーキパッドは、繊維強化プラスチックの両面に設置されている補強板が、鉄、アルミニウム合金、及び長繊維の炭素繊維を基材とする強化プラスチックのいずれかである請求項1に記載のブレーキパッドである。

【0008】

請求項3に記載の発明に係るプレーキパッドは、摩擦ライニング層が有機結合材、基材繊維、摩擦調整剤を含み、摩擦ライニング層の熱伝導率が2W/mK以下である請求項1又は2に記載のブレーキパッドである。

【発明の効果】

【0009】

本発明によれば、かつバックプレートの剛性が高く、鳴きにくいブレーキパッドを提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明のブレーキパッドの実施形態を示す模式断面図である。

【図2】比較例2のブレーキパッドの形態を示す模式断面図である。

【図3】比較例3のブレーキパッドの形態を示す模式断面図である。

【図4】鉄製バックプレート(比較例1)と繊維強化プラスチック製のバックプレート(比較例4)の固有値の違いを示す図である。

【図5】鉄製バックプレートを用いたブレーキパッド(比較例1)と繊維強化プラスチック製バックプレートを用いたブレーキパッド(比較例4)の鳴き試験結果を示す図である。

【発明を実施するための形態】

【0011】

本発明のブレーキパッドは、図1に示すように、摩擦ライニング層3と繊維強化プラスチック2からなるバックプレートが積層され、一体に固着されてなるブレーキパッドであって、繊維強化プラスチック2からなるバックプレートの両面に比弾性率が2.0×105m以上である補強板1が設置されている。即ち、バックプレートが、補強板1/繊維強化プラスチック2/補強板1の3層から構成されている。本構成とすることにより、繊維強化プラスチックで形成されるためバックプレートが軽量であり、かつバックプレートの固有値を低下させることがない。その結果、軽量で、高強度であり、かつ鳴き発生が少ないブレーキパッドを得ることができる。

【0012】

本発明のブレーキパッドに用いるバックプレートの作製法は以下の通りである。まず、繊維強化プラスチックの原料に混入される繊維は、耐熱性の繊維を使用する。500℃以下で分解、収縮、溶融しない繊維が好ましい。例えば、ガラス繊維、炭素繊維、金属繊維、セラミック繊維、ロックウール、アラミド繊維等がある。繊維は、繊維強化プラスチックを成形する際にコンプレッション成形やトランスファー成形、射出成形が可能であるように、繊維長が10mm以下の短繊維であることが好ましい。

【0013】

繊維強化プラスチックの原料に用いられるプラスチックは、熱硬化性樹脂が好ましい。特に、フェノール樹脂、エポキシ樹脂、ユリア樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂、ポリイミド樹脂等が好ましい。

【0014】

成形される前の混合した原料は、上記の粉末状、又は液状の樹脂に短繊維と強度、弾性率等を向上させる充填材が混合した形態であり、コンプレッション成形やトランスファー成形、射出成形に最適な形態である。

【0015】

上記の素材を用いれば、バックプレートがいかなる形状であっても、熱変形の小さいバックプレートを得ることができる。

【0016】

通常、バックプレートの厚みは2.5〜7mmである。繊維強化プラスチックを両面から補強することで、繊維強化プラスチックを単独で使用するよりも曲げ剛性を高める事ができる。繊維強化プラスチックの密度は鉄の20〜30%である。その結果、バックプレートの軽量化は図れるが、弾性率が5〜15%に低下する。その結果、バックプレートの固有値は鉄の約60%に低下する。固有値が低くなると、固有値と固有値の巾が狭くなり、他の部品との固有値が一致しやすくなるため、鳴きが発生しやすくなる。図4に鉄製のバックプレートと繊維強化プラスチック製のバックプレートの固有値の比較を示すが、繊維強化プラスチック製のバックプレートの固有値は、鉄製のバックプレートの固有値の半分になる。図5にこれらのバックプレートを用いたブレーキパッドの鳴き試験結果を示す。図5に示すように繊維強化プラスチック製のバックプレートを用いた場合には、鳴きの発生周波数と鳴き発生回数が、鉄製のバックプレートに対し、3倍以上に増加した。本発明によれば、補強板によって弾性率を高めることができるので、バックプレートの軽量化を図ると同時に、その固有値の低下を防ぐことができる。

【0017】

補強板として用いる材料は比弾性率が2.0×105m以上の材料が好ましい。そのような材料としては、鉄板又はアルミニウム合金板、長繊維を基材とする炭素繊維強化樹脂板等が使用できる。1枚の補強板厚さは、鉄の場合、バックプレート総厚みの5%以上、アルミニウム合金やCFRPの場合には15%以上あればよく、特に、鉄の場合には補強板厚さの比率が高まるにつれ軽量化効果は低くなるので、5〜25%が好ましい。

【0018】

また、繊維強化プラスチックの両面に補強板を設置することにより、バックプレートを成形する際に、繊維強化プラスチックの樹脂硬化時の収縮や補強板と繊維強化プラスチックの熱膨張の差による反り発生を防ぐこともできる。

【0019】

繊維強化プラスチックの両面に補強板を設置するには、繊維強化プラスチックを成形したのちに、補強板を接着しても良いが、あらかじめ繊維強化プラスチックの両面に補強板が設置されるように金型に補強板をセットした後、繊維強化プラスチックの接着力を利用して、補強板を一体に成形しても良い。また、長繊維を基材とする炭素繊維強化樹脂を補強板に用いる場合には、そのプリプレグをあらかじめ金型にセットし、繊維強化プラスチックと同時に補強板のプレプレグの炭素繊維強化樹脂を硬化させても良い。

【0020】

このようにして成形されたバックプレートに摩擦ライニング層を積層してブレーキパッドとする。ブレーキパッドを作製するためには、バックプレートの片面(摩擦ライニング層側)に接着剤を塗布し、コンプレッション成形機にセットし、その上に枠型を置き、摩擦ライニング層となる成形粉原料を枠型内に投入する。しかる後、摩擦ライニング層をバックプレートと一体に接着しつつ、指定の形状に成形する。更に、摩擦ライニング層とバックプレートの繊維強化プラスチックに使用されている樹脂を硬化させるため、加熱処理を行う。

【0021】

摩擦ライニング層に用いられる基材繊維は、ガラス繊維、炭素繊維、金属繊維、セラミック繊維、ロックウール、アラミド繊維、アクリル繊維等があるが、バックプレートに熱が伝わりにくいように、金属繊維や炭素繊維は5体積%以下とし、バックプレートに当接する部分において、熱伝導率が2W/mK以下であるようにすると、バックプレートの樹脂部の劣化や繊維強化プラスチックと補強板の界面の剥離等の問題が生じにくいため、好ましい。

【0022】

摩擦ライニング層に用いられる有機結合材は熱硬化性樹脂であって、フェノール骨格を有する熱劣化しても炭素として残りにくい樹脂が好ましい。フェノール樹脂やアクリルや各種エラストマで変性したフェノール樹脂等を用いる事ができる。

【0023】

摩擦ライニング層に用いられる摩擦調整剤は、アルミナやジルコニア等の無機粉末粒子、黒鉛、硫化アンチモン、硫化錫等の金属硫化物、カシューダスト、ゴムダスト等の有機粉末を用いることができる。

【0024】

以上の成分からなる摩擦ライニング層の常温における弾性率は10GPa以下であり、繊維基材は一般に長く、材料が流れにくい組成であるため、コンプレッション成形により成形されることが好ましい。

【0025】

次いで、摩擦ライニング層をバックプレートと積層し、一体に成形したのちに加熱処理を行う。これは、摩擦ライニング層とバックプレートに含まれる熱硬化樹脂の反応を促進するためのものである。一般に熱処理は、熱硬化樹脂の硬化が促進され、分解反応が進まない180〜250℃で数時間保持して行う。本発明のブレーキパッドを構成するバックプレートは、補強板を両面に設置しているので反りを生じにくい。

【0026】

以下の実施例により本発明のブレーキパッドについて、更に詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

[実施例1]

バックプレートの繊維強化プラスチックの結合材にはフェノール樹脂を用いた。混合する耐熱性の繊維としては、ガラス繊維とロックウールを用いた。混合するガラス繊維の平均繊維長は3.0mmのものを採用した。これらの繊維を全体で60質量%混入して粉末状の原料を得た。補強板として1.5mmの厚みのJIS G 3113:2006に規定される鋼板:SAPH400を用いた。

【0027】

粉末状の原料を70MPaで予備成形して、90℃に予備加熱した。成形金型内に下から鋼板(補強板)、予備加熱した繊維強化プラスチック原料、鋼板(補強板)の順番で材料を置き、160℃、50MPaの加圧力で3分間保持して、繊維強化プラスチックの厚みが3.5mm、バックプレート総厚みで6.5mmになるように一体成形した。こうして、出来上がったバックプレートの反りは0.04mm以下であった。

【0028】

摩擦ライニング層となる成形品の組成は、銅繊維、ロックウール、アラミド繊維を基材繊維として全体の8体積%、フェノール樹脂を有機結合材として20体積%、黒鉛、硫酸バリウム等摩擦調整剤を残部含むものを用いた。これらの材料を攪拌して成形粉原料を得た。

【0029】

成形されたバックプレートに摩擦ライニング層を積層してブレーキパッドを作製するために、バックプレートの片面に接着剤を塗布した。このバックプレートをコンプレッション成形機にセットし、その上に枠型を置き、摩擦ライニング層となる成形粉原料を枠型内に投入した。しかる後、摩擦ライニング層をバックプレートと一体に接着しつつ、指定のブレーキパッド形状に成形した。

【0030】

更に、摩擦ライニング層と繊維強化プラスチックに使用されている樹脂を硬化させるため、200℃の熱処理炉内に4時間保持して加熱処理を行った。以上の構成のバックプレートを図1に示す。

【0031】

このバックプレートの質量及び固有値の測定結果を、表1に示す。実施例1は、下記に示す比較例1の鉄製バックプレートに対して、質量が約60%に軽減され、かつ固有値が鉄製の120%であり、鳴きにくい構造である。実際に鳴き試験をすると、比較例1の鉄製のバックプレートを用いたブレーキパッドが10%の鳴き発生率、下記に示す比較例4の繊維強化プラスチック製のバックプレートを用いたブレーキパッドが40%の鳴き発生率を示したのに対して、実施例1のブレーキパッドは8%の鳴き発生率であった。

【0032】

[実施例2]

補強板として1.5mmの厚みのJIS G 3113:2006に規定されるアルミニウム合金:A2017−T6を用い、実施例1と同様にして、6.5mmの厚みのバックプレートを成形した。実施例1と同様の摩擦ライニング層を積層し、指定のブレーキパッド形状に成形した。表1に示すように実施例2は、バックプレートの質量が鉄製バックプレートの約28%に軽減され、かつ固有値が鉄製の94%であり、鳴きにくい構造である。

【0033】

[実施例3]

補強板として1.0mmの繊維長の炭素繊維(東レ株式会社製、商品名:T300)を編み、エポキシ樹脂で成形したCFRPを用い、実施例1と同様にして、6.5mmの厚みのバックプレートを成形した。実施例1と同様の摩擦ライニング層を積層し、指定のブレーキパッド形状に成形した。表1に示すように実施例3は、バックプレートの質量が鉄製バックプレートの約23%に軽減され、かつ固有値が鉄製の98%であり、鳴きにくい構造である。

【0034】

[比較例1]

比較例1は従来一般的に使用されている鋼板:SAPH400を打抜きによって製作したバックプレートである。表1に示すように比較例1は、バックプレートの質量がブレーキパッドの質量の約67%であり、質量構成上大きな割合を占めている。

【0035】

[比較例2]

補強板として3.0mmの厚さの鋼板:SAPH400を片面に配置して、実施例1と同様にして、6.5mmの厚さのバックプレートを成形した。この構成のバックプレートを図2に示す。実施例1と同様の摩擦ライニング層を積層し、指定のブレーキパッド形状に成形した。表1に示すように比較例2は、バックプレートの質量が鉄製バックプレートの約60%に軽減されるが、固有値が鉄製の約65%であり、鳴きやすい構造である。

【0036】

[比較例3]

補強板として3.0mmの厚さの鋼板:SAPH400を用い、繊維強化プラスチック、鋼板、繊維強化プラスチックの順序で金型に設置し、実施例1と同様にして、6.5mmの厚さのバックプレートを成形し、中央に鋼板、両面に繊維強化プラスチックのバックプレートを得た。この構成のバックプレートを図3に示す。実施例1と同様の摩擦ライニング層を積層し、指定のブレーキパッド形状に成形した。表1に示すように比較例3は、バックプレートの質量が鉄製バックプレートの約60%に軽減されるが、固有値が鉄製の約55%であり、鳴きやすい構造である。

【0037】

[比較例4]

繊維強化プラスチックのみを金型に設置し、実施例1と同様にして、6.5mmのバックプレートを成形してバックプレートを得た。実施例1と同様の摩擦ライニング層を積層し、指定のブレーキパッド形状に成形した。比較例4は、バックプレートの質量が鉄製バックプレートの約25%に軽減されるが、固有値が鉄製の60%であり、鳴きやすい構造である。また、この構造では、使用中にクラックが発生してバックプレートとしての充分な耐久性が得られなかった。

【0038】

【表1】

【符号の説明】

【0039】

1 補強板

2 繊維強化プラスチック

3 摩擦ライニング層

【特許請求の範囲】

【請求項1】

摩擦ライニング層と、バックプレートとが積層され、一体に固着されてなるブレーキパッドであって、前記バックプレートが、繊維強化プラスチックの両面に比弾性率が2.0×105m以上の補強板が設置されて形成されているブレーキパッド。

【請求項2】

繊維強化プラスチックの両面に設置されている補強板が、鉄、アルミニウム合金、及び長繊維の炭素繊維を基材とする強化プラスチックのいずれかである請求項1に記載のブレーキパッド。

【請求項3】

摩擦ライニング層が、有機結合材、基材繊維、摩擦調整剤を含み、摩擦ライニング層の熱伝導率が2W/mK以下である請求項1又は2に記載のブレーキパッド。

【請求項1】

摩擦ライニング層と、バックプレートとが積層され、一体に固着されてなるブレーキパッドであって、前記バックプレートが、繊維強化プラスチックの両面に比弾性率が2.0×105m以上の補強板が設置されて形成されているブレーキパッド。

【請求項2】

繊維強化プラスチックの両面に設置されている補強板が、鉄、アルミニウム合金、及び長繊維の炭素繊維を基材とする強化プラスチックのいずれかである請求項1に記載のブレーキパッド。

【請求項3】

摩擦ライニング層が、有機結合材、基材繊維、摩擦調整剤を含み、摩擦ライニング層の熱伝導率が2W/mK以下である請求項1又は2に記載のブレーキパッド。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−53688(P2013−53688A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−192656(P2011−192656)

【出願日】平成23年9月5日(2011.9.5)

【出願人】(391033078)日本ブレーキ工業株式会社 (30)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月5日(2011.9.5)

【出願人】(391033078)日本ブレーキ工業株式会社 (30)

【Fターム(参考)】

[ Back to top ]