ブレーキ用摩擦材

【課題】鉄又は鉄合金を主成分とする焼結摩擦材において、焼結時のネック形成を阻害しないことで、強度を向上させて使用に耐え得る焼結摩擦材を用いたブレーキ用摩擦材を提供する。

【解決手段】平均粒径が100〜300μmの粒状アルミナを含んで焼結された焼結摩擦材から成ることを特徴とするブレーキ用摩擦材を適用する。この摩擦材は体積比率5〜30%アルミナ、体積比率5〜20%の黒鉛、及び残部体積比率の鉄の3種類の材料粉末を配合して成形した後、焼結によって製造される。

【効果】微細なアルミナが鉄粉の粒間に凝集することに起因した焼結時鉄粉のネック形成の阻害が生じず、元の鉄粒子の粒界が確認できない程、焼結が十分に進行する。この焼結体の微細構造の違いにより、衝撃強度試験においても改善前に比べて、衝撃強度が約5.9倍と大幅に向上する。

【解決手段】平均粒径が100〜300μmの粒状アルミナを含んで焼結された焼結摩擦材から成ることを特徴とするブレーキ用摩擦材を適用する。この摩擦材は体積比率5〜30%アルミナ、体積比率5〜20%の黒鉛、及び残部体積比率の鉄の3種類の材料粉末を配合して成形した後、焼結によって製造される。

【効果】微細なアルミナが鉄粉の粒間に凝集することに起因した焼結時鉄粉のネック形成の阻害が生じず、元の鉄粒子の粒界が確認できない程、焼結が十分に進行する。この焼結体の微細構造の違いにより、衝撃強度試験においても改善前に比べて、衝撃強度が約5.9倍と大幅に向上する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、鉄道車両をはじめとする車両の制動用部材として用いられる鉄系焼結摩擦材から成るブレーキ用摩擦材に関する。

【背景技術】

【0002】

本出願人は、環境保護を考慮して、現行の鋳鉄製制輪子に替わり得る摩擦材として、鉄又は鉄合金を主成分とし、PRTR法指定化学物質を一切使用していない鉄系焼結摩擦材を提案している(特許文献1参照)。特許文献1記載の鉄系焼結摩擦材では、摩擦特性に優れた材料粉末が焼結された層が、接着特性に優れた材料粉末が焼結された層を介して、補強特性に優れた材料粉末が焼結された層である補強板に接着されているので、銅と鉄のような異種金属接合の際に必要となるようなメッキ処理を省略することを可能にしている。鉄系焼結摩擦材は台金に摩擦材として組み込まれて制輪子として構成され、鉄道車両をはじめとする車両の制動用部材として用いられる。

【0003】

また、本出願人は、鉄又は鉄合金を主成分とし、PRTR法指定化学物質を一切使用していない鉄系焼結摩擦材の一例として、焼結摩擦材の基地組織をフェライトに保つことで、高温特性と耐食性に優れ且つ相手材摩耗量を少なくする等、ブレーキ制動時の性能に優れた焼結摩擦材を提案している(特許文献2参照)。この焼結摩擦材は、従来の銅粉末が主体である摩擦材に代えて、融点が高い還元鉄から形成された粉末をベースに構成され、この還元鉄に黒鉛化傾向の大きい元素が添加して焼結される。焼結摩擦材の基地組織は、鉄中の炭素が黒鉛(グラファイト)として独立して存在させる割合が増加されたフェライトに保たれ、高温特性と耐食性に優れた焼結摩擦材が得られる。

【0004】

かかる提案にもあるような鉄系焼結摩擦材は、アルミナ(体積比率5〜30%)、黒鉛(体積比率5〜20%)、鉄(残部)の3種類の材料粉末を配合して成形した後、焼結によって製造される。

【0005】

制輪子は、制動時に車輪の踏面に衝突する態様で押し当てられる。鋳鉄製の制輪子であればそのときの衝撃に耐えることができるが、代替が検討されている鉄系焼結摩擦材では、上記の衝撃に耐えることが難しいことが判明してきている。こうした耐衝撃性の問題の原因としては、強化材や研削材として配合されているアルミナが強度の向上の阻害をしていることが推測される。即ち、得られた鉄系焼結摩擦材においては、アルミナの粒径が1μm程度のように鉄粒子に比べて小さいため、アルミナが鉄粒子同士の間で凝集することに起因して、鉄粒子の焼結の際における鉄粒子間の結合部(ネック)の形成を阻害し、強度、特に耐衝撃性の低下を招いていた。ネック部に鉄粒子以外の異粒子(アルミナ)が侵入すると、ネック部自体が脆弱になり易くなるとともに、破壊起点にも成りやすい。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−309368号公報

【特許文献2】特開2008−25018号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

制輪子を構成するブレーキ用摩擦材として使用に耐え得る焼結摩擦材を製造するには、更なる強度の向上が必要である。そこで、焼結時にネック部に微細な粒径のアルミナが凝集することを回避して、鉄粒子同士間でのネック形成が阻害されないようにする点で解決すべき課題がある。

【0008】

この発明の目的は、上記課題を解決することであり、焼結時における鉄粒子同士間でのネック形成を確実にして、強度、特に耐衝撃性の低下を防止することができる焼結摩擦材から成るブレーキ用摩擦材を提供することである。

【課題を解決するための手段】

【0009】

上記の課題を解決するため、この発明によるブレーキ用摩擦材は、鉄又は鉄合金を主成分とし、平均粒径が100〜300μmの粒状アルミナを含んで焼結された焼結摩擦材から成ることを特徴としている。

【0010】

この発明によるブレーキ用摩擦材によれば、アルミナの平均粒径は鉄粒子と同程度(100〜300μm)にされているので、ネック部の鉄粉粒子間に小粒径のアルミナが凝集することがなく、焼結時のネック形成が阻害されない。

【0011】

この発明によるブレーキ用摩擦材は、ライニングとして用いられる鉄系焼結摩擦材が、体積比率5〜30%のアルミナ、体積比率5〜20%の黒鉛、及び残部体積比率の鉄の3種類の材料粉末を配合して成形した後、焼結によって製造することができる。アルミナ量が5%未満では摩擦特性に対する効果が十分ではなく、30%を超えると衝撃強度が低下し目標を満足することができない。また、黒鉛量が5%未満では摩擦特性に対する効果が十分ではなく、20%を超えると衝撃強度が低下し目標を満足することができない。

【発明の効果】

【0012】

この発明によるブレーキ用摩擦材は、上記のように、焼結摩擦材に材料粉末として用いられるアルミナの平均粒径を従来よりも大きく、鉄粒子の平均粒径と同程度(平均粒径100〜300μm)のものを使用したので、鉄粒子同士の結合部にアルミナが凝集することがなく、ネック形成が阻害されず、その結果、焼結制輪子ブロックの衝撃強度向上を可能にすることができる。また、本発明によるブレーキ用摩擦材においては、焼結摩擦材として焼結時間を延長することなく、制輪子ブロックに必要な強度、特に衝撃強度を確保することができる。

【図面の簡単な説明】

【0013】

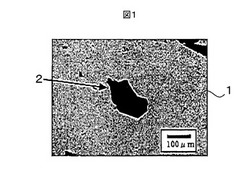

【図1】この発明による焼結摩擦材の微細構造の一例を示す顕微鏡写真図である。

【図2】この発明による焼結摩擦材のシャルピー衝撃試験の結果の一例を示すグラフである。

【図3】従来の微細構造の一例を示す顕微鏡写真図である。

【発明を実施するための形態】

【0014】

以下、添付した図面に基づいて、この発明によるブレーキ用摩擦材の実施例を説明する。図1はこの発明によるブレーキ用摩擦材に用いられる焼結摩擦材の微細構造を示す図、図3は本発明による改善前の焼結摩擦材の微細構造図である。

【0015】

鉄道車両の制動装置である制輪子におけるブレーキ用摩擦材として、実際の使用に耐える強度、特に衝撃強度を確保した鉄系焼結摩擦材を作製するため、従来の配合に対して、次の改善を施した焼結摩擦材を試作し、衝撃強度評価を行った。

【0016】

アルミナ粒子を、その平均粒径が鉄又は鉄合金の平均粒径と同程度、即ち、100μmから300μmの範囲に含まれるものに変更して配合した。その他の配合条件については、次のとおりである。即ち、体積比率5〜30%のアルミナの他には、体積比率5〜20%の黒鉛、及び残部体積比率の鉄を用い、これらの3種類の材料粉末を配合しブレーキ用摩擦材に成形した後、焼結によって製造した。

【0017】

焼結摩擦材の試作条件は次のとおりである。即ち、焼結温度パターンについては、ワーク温度1100℃、保持時間30〜90分とした。また、加圧条件については、面圧6.0MPaとした。更に、焼結治具については、カーボン製とした。ただし、形状は現行品の特定アイテムとほぼ同じである。

【0018】

衝撃強度評価の方法については、制輪子より55×10×10mmの大きさの試験片を切り出し、JIS Z 2242(「金属材料のシャルピー衝撃試験方法」)を元に、出願人の社内で摩擦材用に改良した方法に基づいて評価した。

【0019】

微細構造観察については、SEM及び金属顕微鏡により、焼結体の焼結状態を観察した。改善前では、微細構造観察によって、図3に示すように微細なアルミナ4が基地組織3において粒界の痕跡が残る鉄粉粒子間に凝集し、焼結時鉄粉のネック形成を阻害している様子が見て取れる。これに対して、改善後は、図1に示すようにアルミナ2が存在している基地組織1が示されているが、アルミナ2と同等程度の大きさの粒径を持つはずの鉄粒子については、元の鉄粒子の粒界が確認できない程、焼結が十分に進行したことが確認された。

【0020】

焼結ブロックから切り出した試験片のシャルピー衝撃強度の結果については、次のとおりである。図2に本発明による焼結摩擦材のシャルピー衝撃試験の結果の一例を示す。アルミナの平均粒子を大きくすることで強度が向上していることが解る。即ち、衝撃強度については、改善前は7.6kJ/m2であったところ、改善後は45.1kJ/m2であった。なお、参考として、銅系焼結摩擦材の衝撃強度は24kJ/m2程度である。このように、シャルピー衝撃強度は、改善前と比較して約5.9倍高くなり、実用に耐える衝撃強度を備えた鉄系焼結制輪子の作製が可能になった。このような衝撃強度の大幅な向上は、この焼結体の微細構造の違いにより生まれたと考えられる。

【符号の説明】

【0021】

1 基地構造(改善後) 2 アルミナ粒子(改善後)

3 基地構造(改善前) 4 アルミナ粒子(改善前)

【技術分野】

【0001】

この発明は、鉄道車両をはじめとする車両の制動用部材として用いられる鉄系焼結摩擦材から成るブレーキ用摩擦材に関する。

【背景技術】

【0002】

本出願人は、環境保護を考慮して、現行の鋳鉄製制輪子に替わり得る摩擦材として、鉄又は鉄合金を主成分とし、PRTR法指定化学物質を一切使用していない鉄系焼結摩擦材を提案している(特許文献1参照)。特許文献1記載の鉄系焼結摩擦材では、摩擦特性に優れた材料粉末が焼結された層が、接着特性に優れた材料粉末が焼結された層を介して、補強特性に優れた材料粉末が焼結された層である補強板に接着されているので、銅と鉄のような異種金属接合の際に必要となるようなメッキ処理を省略することを可能にしている。鉄系焼結摩擦材は台金に摩擦材として組み込まれて制輪子として構成され、鉄道車両をはじめとする車両の制動用部材として用いられる。

【0003】

また、本出願人は、鉄又は鉄合金を主成分とし、PRTR法指定化学物質を一切使用していない鉄系焼結摩擦材の一例として、焼結摩擦材の基地組織をフェライトに保つことで、高温特性と耐食性に優れ且つ相手材摩耗量を少なくする等、ブレーキ制動時の性能に優れた焼結摩擦材を提案している(特許文献2参照)。この焼結摩擦材は、従来の銅粉末が主体である摩擦材に代えて、融点が高い還元鉄から形成された粉末をベースに構成され、この還元鉄に黒鉛化傾向の大きい元素が添加して焼結される。焼結摩擦材の基地組織は、鉄中の炭素が黒鉛(グラファイト)として独立して存在させる割合が増加されたフェライトに保たれ、高温特性と耐食性に優れた焼結摩擦材が得られる。

【0004】

かかる提案にもあるような鉄系焼結摩擦材は、アルミナ(体積比率5〜30%)、黒鉛(体積比率5〜20%)、鉄(残部)の3種類の材料粉末を配合して成形した後、焼結によって製造される。

【0005】

制輪子は、制動時に車輪の踏面に衝突する態様で押し当てられる。鋳鉄製の制輪子であればそのときの衝撃に耐えることができるが、代替が検討されている鉄系焼結摩擦材では、上記の衝撃に耐えることが難しいことが判明してきている。こうした耐衝撃性の問題の原因としては、強化材や研削材として配合されているアルミナが強度の向上の阻害をしていることが推測される。即ち、得られた鉄系焼結摩擦材においては、アルミナの粒径が1μm程度のように鉄粒子に比べて小さいため、アルミナが鉄粒子同士の間で凝集することに起因して、鉄粒子の焼結の際における鉄粒子間の結合部(ネック)の形成を阻害し、強度、特に耐衝撃性の低下を招いていた。ネック部に鉄粒子以外の異粒子(アルミナ)が侵入すると、ネック部自体が脆弱になり易くなるとともに、破壊起点にも成りやすい。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−309368号公報

【特許文献2】特開2008−25018号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

制輪子を構成するブレーキ用摩擦材として使用に耐え得る焼結摩擦材を製造するには、更なる強度の向上が必要である。そこで、焼結時にネック部に微細な粒径のアルミナが凝集することを回避して、鉄粒子同士間でのネック形成が阻害されないようにする点で解決すべき課題がある。

【0008】

この発明の目的は、上記課題を解決することであり、焼結時における鉄粒子同士間でのネック形成を確実にして、強度、特に耐衝撃性の低下を防止することができる焼結摩擦材から成るブレーキ用摩擦材を提供することである。

【課題を解決するための手段】

【0009】

上記の課題を解決するため、この発明によるブレーキ用摩擦材は、鉄又は鉄合金を主成分とし、平均粒径が100〜300μmの粒状アルミナを含んで焼結された焼結摩擦材から成ることを特徴としている。

【0010】

この発明によるブレーキ用摩擦材によれば、アルミナの平均粒径は鉄粒子と同程度(100〜300μm)にされているので、ネック部の鉄粉粒子間に小粒径のアルミナが凝集することがなく、焼結時のネック形成が阻害されない。

【0011】

この発明によるブレーキ用摩擦材は、ライニングとして用いられる鉄系焼結摩擦材が、体積比率5〜30%のアルミナ、体積比率5〜20%の黒鉛、及び残部体積比率の鉄の3種類の材料粉末を配合して成形した後、焼結によって製造することができる。アルミナ量が5%未満では摩擦特性に対する効果が十分ではなく、30%を超えると衝撃強度が低下し目標を満足することができない。また、黒鉛量が5%未満では摩擦特性に対する効果が十分ではなく、20%を超えると衝撃強度が低下し目標を満足することができない。

【発明の効果】

【0012】

この発明によるブレーキ用摩擦材は、上記のように、焼結摩擦材に材料粉末として用いられるアルミナの平均粒径を従来よりも大きく、鉄粒子の平均粒径と同程度(平均粒径100〜300μm)のものを使用したので、鉄粒子同士の結合部にアルミナが凝集することがなく、ネック形成が阻害されず、その結果、焼結制輪子ブロックの衝撃強度向上を可能にすることができる。また、本発明によるブレーキ用摩擦材においては、焼結摩擦材として焼結時間を延長することなく、制輪子ブロックに必要な強度、特に衝撃強度を確保することができる。

【図面の簡単な説明】

【0013】

【図1】この発明による焼結摩擦材の微細構造の一例を示す顕微鏡写真図である。

【図2】この発明による焼結摩擦材のシャルピー衝撃試験の結果の一例を示すグラフである。

【図3】従来の微細構造の一例を示す顕微鏡写真図である。

【発明を実施するための形態】

【0014】

以下、添付した図面に基づいて、この発明によるブレーキ用摩擦材の実施例を説明する。図1はこの発明によるブレーキ用摩擦材に用いられる焼結摩擦材の微細構造を示す図、図3は本発明による改善前の焼結摩擦材の微細構造図である。

【0015】

鉄道車両の制動装置である制輪子におけるブレーキ用摩擦材として、実際の使用に耐える強度、特に衝撃強度を確保した鉄系焼結摩擦材を作製するため、従来の配合に対して、次の改善を施した焼結摩擦材を試作し、衝撃強度評価を行った。

【0016】

アルミナ粒子を、その平均粒径が鉄又は鉄合金の平均粒径と同程度、即ち、100μmから300μmの範囲に含まれるものに変更して配合した。その他の配合条件については、次のとおりである。即ち、体積比率5〜30%のアルミナの他には、体積比率5〜20%の黒鉛、及び残部体積比率の鉄を用い、これらの3種類の材料粉末を配合しブレーキ用摩擦材に成形した後、焼結によって製造した。

【0017】

焼結摩擦材の試作条件は次のとおりである。即ち、焼結温度パターンについては、ワーク温度1100℃、保持時間30〜90分とした。また、加圧条件については、面圧6.0MPaとした。更に、焼結治具については、カーボン製とした。ただし、形状は現行品の特定アイテムとほぼ同じである。

【0018】

衝撃強度評価の方法については、制輪子より55×10×10mmの大きさの試験片を切り出し、JIS Z 2242(「金属材料のシャルピー衝撃試験方法」)を元に、出願人の社内で摩擦材用に改良した方法に基づいて評価した。

【0019】

微細構造観察については、SEM及び金属顕微鏡により、焼結体の焼結状態を観察した。改善前では、微細構造観察によって、図3に示すように微細なアルミナ4が基地組織3において粒界の痕跡が残る鉄粉粒子間に凝集し、焼結時鉄粉のネック形成を阻害している様子が見て取れる。これに対して、改善後は、図1に示すようにアルミナ2が存在している基地組織1が示されているが、アルミナ2と同等程度の大きさの粒径を持つはずの鉄粒子については、元の鉄粒子の粒界が確認できない程、焼結が十分に進行したことが確認された。

【0020】

焼結ブロックから切り出した試験片のシャルピー衝撃強度の結果については、次のとおりである。図2に本発明による焼結摩擦材のシャルピー衝撃試験の結果の一例を示す。アルミナの平均粒子を大きくすることで強度が向上していることが解る。即ち、衝撃強度については、改善前は7.6kJ/m2であったところ、改善後は45.1kJ/m2であった。なお、参考として、銅系焼結摩擦材の衝撃強度は24kJ/m2程度である。このように、シャルピー衝撃強度は、改善前と比較して約5.9倍高くなり、実用に耐える衝撃強度を備えた鉄系焼結制輪子の作製が可能になった。このような衝撃強度の大幅な向上は、この焼結体の微細構造の違いにより生まれたと考えられる。

【符号の説明】

【0021】

1 基地構造(改善後) 2 アルミナ粒子(改善後)

3 基地構造(改善前) 4 アルミナ粒子(改善前)

【特許請求の範囲】

【請求項1】

鉄又は鉄合金を主成分とし、平均粒径が100〜300μmの粒状アルミナを含んで焼結された焼結摩擦材から成ることを特徴とするブレーキ用摩擦材。

【請求項2】

前記粒状アルミナの前記平均粒径は、前記鉄又は鉄合金の平均粒径と同程度であることを特徴とする請求項1に記載のブレーキ用摩擦材。

【請求項3】

前記鉄系焼結摩擦材は、体積比率5〜30%アルミナ、体積比率5〜20%の黒鉛、及び残部体積比率の鉄の3種類の材料粉末を配合して成形した後、焼結によって製造されることを特徴とする請求項1又は2に記載のブレーキ用摩擦材。

【請求項4】

鉄道車両の制動装置に用いられる制輪子の摩擦材に適用されていることを特徴とする請求項1〜3のいずれか1項に記載のブレーキ用摩擦材。

【請求項1】

鉄又は鉄合金を主成分とし、平均粒径が100〜300μmの粒状アルミナを含んで焼結された焼結摩擦材から成ることを特徴とするブレーキ用摩擦材。

【請求項2】

前記粒状アルミナの前記平均粒径は、前記鉄又は鉄合金の平均粒径と同程度であることを特徴とする請求項1に記載のブレーキ用摩擦材。

【請求項3】

前記鉄系焼結摩擦材は、体積比率5〜30%アルミナ、体積比率5〜20%の黒鉛、及び残部体積比率の鉄の3種類の材料粉末を配合して成形した後、焼結によって製造されることを特徴とする請求項1又は2に記載のブレーキ用摩擦材。

【請求項4】

鉄道車両の制動装置に用いられる制輪子の摩擦材に適用されていることを特徴とする請求項1〜3のいずれか1項に記載のブレーキ用摩擦材。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−222635(P2010−222635A)

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願番号】特願2009−70773(P2009−70773)

【出願日】平成21年3月23日(2009.3.23)

【出願人】(000000516)曙ブレーキ工業株式会社 (621)

【Fターム(参考)】

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願日】平成21年3月23日(2009.3.23)

【出願人】(000000516)曙ブレーキ工業株式会社 (621)

【Fターム(参考)】

[ Back to top ]