ブレード、ブレードの構成要素、及びブレードとブレードの構成要素の製造方法

本発明は、ブレード(10)における複合材の基本構造(15)は、少なくとも含浸ステージ(12)と硬化ステージ(14)を介して繊維(11)を引き抜く、引き抜き成形工程(20)で少なくとも製造され、前記基本構造(15)は少なくとも1つの摩耗領域(16.1,16.2)を備えており、及び前記ブレード(10)は基本構造(15)と摩耗領域(16.1,16.2)が形成されるブレードブランク(22)から切離される、ブレード(10)の製造方法に関する。前記ブレード(10)の摩耗領域は、前記基本構造(15)の端部から外側に突出するエッジ構造部(16.1,16.2)を形成する。さらに、本発明はまた、対応するブレード及び本発明によるブレードを製造するための構成要素に関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、

−ブレードにおける複合材の基本構造は、少なくとも含浸ステージと硬化ステージを介して繊維を引き抜く引き抜き成形工程で少なくとも製造され、

−前記基本構造は少なくとも1つの摩耗領域を備えており、

−前記ブレードは基本構造と摩耗領域が形成されるブレードブランクから切離される、ブレードの製造方法に関する。

【0002】

さらに、本発明はまた、この方法により製造されたブレード、ブレードの構成要素、及びその製造方法に関する。

【背景技術】

【0003】

近年、複合材ブレードは、例えば、抄紙機のドクターに使用される。ブレードの基本材料は、例えば熱硬化性樹脂又は熱可塑性樹脂のような高分子材料のようなものである。繊維強化材、例えば炭素、ガラス、及び/又はボロン繊維、及び/又は、例えば金属繊維のような他の連続繊維が、1つ又はそれ以上高分子構造に加えられても良い。このような繊維を配向することにより、引き伸ばしたブレードに適度な強度と剛性を与えることができる。この繊維は高分子マトリックスに結合され、それらが共に板状の硬い複合材構造を形成するようになる。

【0004】

複合材ブレードの1つの利点は、適度な強度を有し、ドクターが使用されるロール表面に対して穏やかに作用するが、そのドクター力を損なうことがなく、同時に軽いことが満たされることである。

【0005】

フィンランド特許FI-101637(国際公開第99/12726号パンフレット)には、複合材ブレードに関する先行技術のうちの1つの形態が開示されている。ここには引き抜き成形法を用いて製造され、研削粒子と繊維強化材とが組み合わされるドクターブレードが記載されている。これらはドクターされる対象物に対してクリーニングと修理をするために使用される。研削粒子が含まれている修理層は、それを炭素繊維に接触させることによって、例えば炭素繊維組織にマトリックス剤を含浸させることによって形成可能である。研削粒子は、ブレードの少なくとも1つのエッジに沿って存在し、摩耗領域、すなわちブレードの‘ワークエッジ’を形成する。

【0006】

先行技術の別の形態は、フィンランド特許出願FI-981312(国際公開第99/64674号パンフレット)に開示されている。ここでもまた、ブレードは、例えば引き抜き成形法で、複合材料により製造され、一方、摩耗領域の表面はセラミックコーティングされている。このセラミックは複合材の表面にアンカー構造により接着されている。このアンカー構造により複合材の到るところに接着される。セラミックコーティングは、例えば溶射又は他の適当な処理を用いて、複合材の表面に加工される。コーティングをする工程は、引き抜き工程と実質的に別々に行われる。このことが、ブレードの製造を複雑にする。

【0007】

複合材ブレードについての3つ目の形態は、米国特許第4,549,933号に開示されている。

【0008】

今、これらに記載されたブレード構造は、引き抜き成形法、例えば、ブレードの基本構造にガラス繊維強化材が投入される引き抜き成形法により製造される。引き抜きのためだけに強化材を配置することは、ブレードの製造コストを増大させる。さらに、研削粒子がブレードの基本構造、例えば容易に摩耗する炭素繊維複合材に結合されることから、又は複合材にしっかり固定されたセラミックコーティングの厚さが限定されることから、ブレードの作業許容範囲は、かなり限定される。

【0009】

【特許文献1】国際公開第99/12726号パンフレット

【特許文献2】国際公開第99/64674号パンフレット

【特許文献3】米国特許第4,549,933号

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、複合材ブレードを製造するための方法、その方法により製造されたブレード、そのブレードの構成要素、及び構成要素を製造するための方法を提供することを目的とする。本発明によるブレードの製造方法の特徴は、請求項1に記載されており、その方法により製造されたブレードの特徴は、請求項6に、そのブレードのエッジ構造部の特徴は、請求項6に、そのブレードの基本構造を製造する方法の特徴は、請求項11に、その方法により製造された基本構造の特徴は、請求項12に記載されている。

【0011】

第1の実施形態によると、本発明による製造方法において、ブレードブランクが形成されるとき、基本構造に関して分離部を形成するエッジ構造部は、ブレードの複合材基本構造に結合される。ブレードの縦軸方向に対して直角に、すなわちブレードの横軸方向に基本構造の端部から明らかに突き出ているこのエッジ構造部は、ブレードブランクから切離された準備ブレードに、すなわちそのブレードの少なくとも1つの摩耗領域に形成可能である。

【0012】

好ましい実施形態によると、エッジ構造部が引き抜き成形法を実行中に既に基本構造部に結合されているなら、繊維、又は通常、ブレードブランクは、引き抜き成形法において、基本構造から突き出ているエッジ構造部で引き抜かれる。このように、複合材部分の端部から外側に突き出ているエッジ構造部は、ブレードの基本構造のその両側に鋳造される。このため、特別な線引き繊維を複合材に投入する必要がないので、工程で形成されるブレードブランクは先行技術に従った引き抜き成形法により形成される。エッジ帯状片に沿って引くことにより繊維の配向の安定性も改善する。

【0013】

本発明によるブレードを製造する別の方法では、引き抜き成形法で製造されるブレードの基本構造に後でエッジ構造部を結合することができる。いずれにせよ、どちらの方法でも、エッジ構造部が基本構造に形成され、このように強化プラスチック構造が形成されているブレードが形成される。

【0014】

両側にエッジ構造部が結合された基本構造は、ブレードとして驚くほど多様な用途がある。同じブレードが2回も使用可能である。このように、ひとたび1つのエッジの摩耗範囲を使い切ってしまっても、このブレードは反対側を使用することができる。一方、ブレードを製造する際に、その長手軸方向に沿ってブレードブランクを2つに分けることもできる。これによって、単一片の適切な寸法のブランクから、2つの異なるタイプの摩耗エッジを備えた2つのブレードが得られる。このブレードのワーキングエッジの1つは、特別なエッジ部構造を備え、もう一方のエッジは複合材基本材料により成る。従って、一旦1つのエッジの摩耗範囲を使い切ってしまったとしても、異なるドクターポジションで同じブレードが使用可能である。

【0015】

一実施形態によると、特別な結合部がエッジ構造部に設けられる。これらは基本構造に設けられるとともに、ブレード本体における基本構造の端部から外側へ突出している、エッジ構造部の結合を確実にするために使用可能である。一実施形態によると、含浸剤が結合部に対応する点でエッジ構造部を介して浸透できるように、その結合部は形成可能である。三次元の結合部を使用することによりエッジ構造部を実際の基本構造にしっかりと係合することができ、成形効果が増進される。この結合部は、すべての方向に十分な結合力を有するように纏めることも可能である。このことは、形成された結合部群で互いに関連する個々の結合部が有する性質に影響を与えるのにも有用である。

【0016】

本発明の別の特徴は、添付の請求項により明らかになり、本発明により達成されるさらに別の効果は、説明部分により照会される。

【発明を実施するための最良の形態】

【0017】

本発明は、以下に記載された実施形態により限定されるものではなく、添付図を参照しつつさらに詳細に検証される。

【0018】

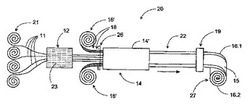

図1は、複合材ブレード10を製造するための、本発明による方法の一例を示している。本発明によるブレード10は、ダイ引き抜き成形法としても知られている工程20で、引き抜き成形法技術を使用して少なくとも一部が製造される。引き抜き成形それ自体は、当業者にとって従来から知られている技術であり、そのため特に詳細にこれに関連することについて記載する必要はない。

【0019】

とはいえ、引き抜き成形工程20では、繊維又は繊維マット11が、引き抜き成形法の特徴である基本ステージを介して引き抜かれ、それによってブレードブランク22が形成され、それは真っ直ぐにされるか又はリール27に巻かれ、ブレード10はそこから切離される。繊維11は、例えば、炭素繊維及び/又はガラス繊維及び/又はアラミド繊維及び又はボロン繊維であり、これは本発明の基本的思想によって限定されるものではない。例えば、炭素繊維及びガラス繊維により構成される複合材を形成する場合、その割合は40/60であり、さらに通常35/65である。複合材は任意の繊維配向を有することができる。一実施形態によると、ガラス繊維層は、例えばブレード10の長手軸方向に平行に配向され、一方炭素繊維を含む層のうちの少なくともいくつかは、ブレード10の長手軸方向に配向されない。

【0020】

ブレードブランク22は、強化プラスチック構造の形態でいくつかの繊維層を備えた剛体の形状プロファイルを有する基本構造15から構成され、それは少なくとも1つの摩耗領域16.1,16.2が備えられている。図1においてブランク22の引き抜き方向が、矢印で示されている。工程20のステージとして、ここでは少なくとも含浸ステージ12と硬化ステージ14が挙げられる。

【0021】

繊維11は、あらかじめセットされた一連のリール21に配置される。そこからガイド(図示せず。)によりそれらは先ず含浸ステージ12に導かれる。そこで、例えば高分子材料のようないくつかの選択された過剰のマトリックス剤23に繊維11は含浸される。高分子材料の例としては、フッ化物処理された熱硬化性樹脂、熱可塑性樹脂、又は(エポキシ)樹脂が挙げられる。例えばナノ粒子で満たされた樹脂のように、添加剤を有する樹脂も挙げられる。含浸は過剰状態で実施され、過剰分は含浸ステージ12から流れ出ている。含浸12に次いで、実際のダイ引き抜き成形、例えば硬化ステージ14に移る。

【0022】

引き抜き成形14で、高分子23に含浸された繊維11は、選択された種類のダイ14’を介して引き抜かれる。設定温度及び設定圧力の効果は、引き抜き成形14にも関連する。これらの結果として、高分子23は固まり、強度を得て、繊維11はダイ14’によって規定される所望の形状に硬化する。硬化ステージ14は、当業者に知られているような、ある種の化学反応であり、その化学反応は異なる温度/圧力効果でその領域に生じ、その配置は当業者にとって明らかであろう。最終的な硬化は、例えば後硬化オートクレーブ(図示せず。)で、後硬化として実行される。

【0023】

出来上がったブレードブランク22は、例えばリール27に巻き取られ、又は真っ直ぐにされ、引き抜き手段19により引き抜かれる。引き抜き手段19は、例えば少なくとも2つのローラを有するニップにより構成され、そこを通ってブレードブランク22がリール27に進行する。最も幅の狭いタイプのブレード、すなわち100〜150mのブレードブランク22の場合、リール27に巻き取られ、その後変化可能である。出来上がったブレード10は、例えば後のステージで所望のサイズにそれらを切断することによって、あるいは巻き取らずに、ブランク22から切離される。上述した工程は、多くの異なる方法に変更可能である。

【0024】

本発明による製造工程20で、ブレード10における少なくとも1つの摩耗領域は、独立したエッジ構造部16.1,16.2により形成され、この場合これらは、引き抜き成形工程20の際に既に複合材基本構造15に結合される。この工程20により、意外な積層板複合型ブレードが形成され、同様に連続する引き抜き成形工程20で複合材基本構造15と摩耗するエッジ構造部16.1,16.2とのいずれもが同時に形成され、このエッジ構造部は例えばラミネート加工によって一体化されており、及び実際の基本構造15の端部の外側に突き出している。エッジ構造部16.1,16.2又は少なくともその一部16.1’,16.2’は、摩耗抵抗処理又はコーティングが設けられていても良く、それらは例えば従来技術による方法を用いて、実行可能である。この驚くべき特徴として、引き抜き成形工程20を実行した結果として得られるブレードブランク22については、特別な摩耗抵抗領域を形成するために、さらに加工する必要がなく、それらはすでにエッジ帯状片16.1,16.2本体にあり、鋳造により複合材15に結合される。このことは、製造技術における明らかな利点である。

【0025】

図1による実施形態では、エッジ帯状片16.1,16.2は引き抜き成形工程20における基本構造15の両側に係合されている。この帯状片16.1,16.2は、コイル16’から工程フローに導入される。帯状片16.1,16.2の材料によっては、それらは高分子材料23で含浸されても良い。これは、複合材帯状片の場合に特に適用される。実際の硬化ステージ14の前に帯状片16.1,16.2は、繊維11に対してダイ14’の入り口側26から位置合わせされ、1つの完全なブレードブランク27を形成し及び複合材の側面方向に複合材15のエッジの外側に突出する構造を形成するために、それらが繊維強化複合材15と一体化するようになっている。換言すると、高分子材料23で含浸された繊維11がダイ14’に送り込まれるのと同様に、エッジ帯状片16.1,16.2は、できるだけ高分子材料23で処理され、ダイ14’で帯状片16.1,16.2は、その全幅及び全長が、例えば複合材基本構造15のエッジの両側に形成される。この鋳造はダイ14’で実行され、その空間は帯状片16.1,16.2に利用できる。

【0026】

実際の複合材基本構造15に対して両側にエッジ帯状片16.1,16.2を取り付けることは、製造技術、すなわちブレードブランク22が、例えば特に高分子含浸繊維11が、基本構造15の側面方向でそこから外側に突出しているこれらのエッジ構造部16.1,16.2により引き抜き成形工程20を介して引き抜かれるということに関して驚くべき利点がある。帯状片16.1,16.2を使用して引き抜きをすることにより、繊維の方向の安定性が改善される。帯状片を引き抜くことにより、実際の引き抜き繊維/糸の必要性がなくなる。一方、複合材15又は帯状片16.1,16.2に一体化された引き抜き繊維もまた、所望によりさらに使用可能である。引き抜き糸は、例えば、摩耗抵抗コーティング/処理の設けられる、帯状片16.1,16.2の作業先端部16.1’,16.2’に配設される。この糸は、作業先端部16.1’,16.2’をシールドする作用もある。

【0027】

引き抜き可能にするために、互いに接するローラニップを有すると共に、そのニップが交互にいくつかあっても良い引き抜き手段19が、基本構造15の両端にあるエッジ帯状片16.1,16.2を引き抜くのをサポートすることができるように、その長手軸方向に配設される。この場合、ローラは、主な引き抜き圧が帯状片16.1,16.2に作用するように、製造される外形の厚さにしたがうように形成可能である。このような引き抜きローラ19のセットが、基本構造15の両端から突出している帯状片16.1,16.2に対して平行な2つのニップがあることも可能である。引き抜き手段19を実行することに対する別種の可能性もある。エッジ帯状片16.1,16.2の寸法については、もう少し後で述べる。

【0028】

帯状片16.1,16.2の材料は特に限定されず、帯状のプラスチック帯状片、金属帯状片、複合材、又はガラスが挙げられる。複合材帯状片における繊維は、長手方向及び横軸方向に任意に配向される。さらに、繊維の角度は特に限定されない。エッジ帯状片16.1,16.2を形成する複合材は、基本構造15の複合材(例えば200℃の使用温度。)に比べて、かなりの耐熱性(例えば400℃の使用温度。)を有する。これにより、基本構造15を形成する複合材のそれよりも何倍もの価格に成り、そのため摩耗領域にそれを使用することは賢明である。

【0029】

帯状片16.1,16.2は、その表面がセラミック面、焼結面、ダイヤモンド表面、貴金属面、クロム面、又はこれらのうちのいくつかを組み合わせた面を有するように処理されることができる。窒化物、酸化物、及び炭化物などの異なる種類の表面も熱処理表面であるが可能である。処理又はコーティングは、エッジ構造部16.1,16.2全体に適用しても良いし、又は‘作業点’のみ、例えばドクターされる対象に当接する実際の摩耗範囲16.1’,16.2’のみに適用しても良い。エッジ帯状片16.1,16.2におけるコーティング又は表面処理、それ自体は、本発明の基本的思想を限定するものではなく、その代わりに引き抜き成形工程よりも前にエッジバンド帯状片16.1,16.2に施される、種々のコーティング又は処理は、当業者にとって明らかである。もちろん、ある理由のために状況により要求される場合には、処理及びコーティングは、引き抜き成形工程の後に前処理の代わりに施されるか又は前処理と共に施されても良い。

【0030】

図2a及び2bは、本発明による複合材ブレード10の一例を示し、それはブレードブランク22から切離すことにより得られる。図2aは、ブレード10の断面図を示し、図2bは、ブレード10の部分側面図を示している。ブレード10は、複合材構造として、いくつかの繊維層を含む基本構造15を有している。基本構造15は、そこにラミネート加工されている、少なくとも1つの摩耗領域16.1,16.2を備えている。このようなブレード10は、本発明による引き抜き成形工程20で製造され、繊維11は、例えば少なくとも含浸ステージ12と硬化ステージ14とのような、この工程を特徴付けるステージを介して引き抜かれる。

【0031】

ブレード10における摩耗領域のうちの少なくとも1つは、独立したエッジ構造部16.1,16.2を形成し、それは例えば本発明による引き抜き成形工程20の際に、基本構造15に固定される。エッジ構造部16.1,16.2は、基本構造15の両端に固定され、実際の引き抜き繊維がなくても、引き抜き成形工程20を介して繊維11を引き抜くことができるようにする。この実施形態では、基本構造15に備えられたエッジ帯状片16.1,16.2は、長手軸方向及び横軸方向に平らになるように、完全にシート形状を形成する。もちろん、エッジ帯状片16.1,16.2は、複合材基本構造15に対して小さい角度を有することができる。

【0032】

本発明によるブレード10の全幅としては、60〜350mm、例えば150〜250mmが挙げられる。その場合、エッジ帯状片16.1,16.2の幅としては、2〜100mm、例えば5〜60mmが挙げられる。ブレード10における基本構造15の材料の厚さとしては、0.5〜10mm、例えば1〜5mmが挙げられる。この場合、エッジ帯状片16.1−16.2の材料の厚さとしては、0.1〜6mm、例えば0.2〜4mmが挙げられる。エッジ帯状片16.1−16.2の基本構造15への侵入幅は、基本構造15の幅の、例えば1〜90%になり得る。エッジ帯状片16.1,16.2は、この侵入領域では、その少なくとも一方の側(非対称継ぎ手)又は両側を基本構造15の繊維層によって包囲され、一方、その他の領域では、それは実際の基本構造15本体から明らかに分離され、基本構造15の端部から突出している。ドクターするとき、摩擦熱は、例えば金属エッジ帯状片16.1,16.2から繊維複合材15に効果的に移送され、ブレード10の作業点16.1’,16.2’からブレード10における他の場所に、熱を効果的に移動させる。

【0033】

一実施形態によると、結合部17.1−17.8又は少なくともいくつかの固定形状を、本発明によるブレードにおけるエッジ帯状片16.1,16.2に配設可能である。これらは、エッジ帯状片16.1,16.2と基本構造15との間のキャスト結合を確実にすることを意図するものである。図2bの差込図は、結合部17.1−17.8を配列する方法の一例を示している。

【0034】

結合部17.1−17.8は、それを製造するとき又はエッジ帯状片16.1,16.2が引き抜き成形工程20に送り込まれるときにのみ、例えばエッジ帯状片の巻線に関してコイル16’に配設可能である。エッジ帯状片16.1,16.2における結合部17.1−17.8の寸法/形状/配置が変わる場合には、例えばその時製造されているブレードブランク22に基づいて、その寸法及び特性が許容されるのであれば、いくつかのタイプのブレードを製造するときの、設定寸法のエッジ帯状片16.1,16.2を使用することが可能である。固定部17.1−17.8本体は、帯状片16.1,16.2が引き抜き成形工程20に送られる前に製造され、この場合、エッジ帯状片ブランク16’は、別の方法で既にその最終形状になっている。連続的でありかつ安定した引き抜き成形工程を得るために、その最終形状に既に形成済みのエッジ帯状片16.1,16.2、例えば結合部17.1−17.8を備えたエッジ帯状片は、実行するのに最も有利な形状である。本発明は、結合部17.1−17.8を備えて成るエッジ帯状片ブランク16’にも関するということは注目されるべきであり、それによって、帯状片16.1,16.2は、本発明によるブレード10を製造するために、例えば連続的引き抜き成形工程20に導入可能である。

【0035】

結合部17.1−17.8は、エッジ帯状片16.1,16.2と基本構造15との間の結合を強固にすることに加えて、それらは含浸剤23のための三次元空間も形成し、その工程に送り込まれるエッジ帯状片16.1,16.2はまた、複合材11,23と共に引き抜き成形ダイ14’に導入される前に含浸剤23に含浸されることができる。

【0036】

結合部17.1−17.8を形成する方法の一例としては、スタンピングである。粗面化はまた、結合部のほかに又はスタンピングの場所に形成することに対する問題になり得るが、しかしスタンピングによって帯状片16.1,16.2に与えられる明らかな三次元形状は、帯状片16.1,16.2に含浸剤23を浸透させ/保持させることができ、同時にエッジ構造部16.1,16.2と基本構造15との間のキャスト結合を確実にするための実質的な機械的固定を形成する。粗面化をすることにより、必ずしも含浸剤/繊維に対する十分な固定/浸透空間が得られるものではなく、なぜなら複合材15の熱膨張は、例えば金属エッジ帯状片16.1,16.2の熱膨張とかなり相違するからである。このような熱膨張は、結合部に弱点をもたらし、例えば使用するときにブレードが壊れてしまうことになるかもしれない。帯状片16.1,16.2が引き抜き成形工程20に導入される直前に、スタンピングが行われるなら、スタンピング手段(図示せず。)はまた、引き抜き成形工程20の一部を形成する。

【0037】

帯状片16.1,16.2が複合材であるなら、例えば高分子材料23にそれを含浸させることが可能であろう。帯状片16.1,16.2がステージ12で含浸剤23に浸されるなら、その表面の所望の領域が含浸されることになる。含浸領域は、例えばまさにステージ14で複合材基本構造15と共に形成される領域になり得る。浸漬に関しては、多量の含浸剤23が結合部17.1−17.8にも付着し、その含浸剤は、特にその表面張力及び結合部17.1−17.8の有利な形状のおかげで付着されたままとなる。

【0038】

結合部17.1−17.8は、互いに少し離れている結合部対称群18.1−18.3を形成させることができる。群同士の距離としては、3〜1000mm、例えば5〜300mmが挙げられる。一実施形態によると、群18.1−18.3に所属する結合部17.1−17.8は、帯状片16.1,16.2の片側から見て、非対称の配置を形成することができ、対になる結合部(例えば17.1,17.5)は帯状片16.1の反対側にある。このような配置は帯状片16.1,16.2と基本構造15との間の結合の強さを増大させるために使用される。結合部17.1−17.8を互いに設定された距離をおいてグループ化するために、スタンピング機/引き抜き成形での帯状片16.1,16.2の搬送速度を考慮して、スタンピング機によりそれらが別々に作られるように調製される。

【0039】

一実施形態によると、結合部17.1−17.8の群18.1−18.3は、星型を形成することができる。別の型もまた取り得る。このような星型18.1−18.3では、磁石の東西南北の位置に4つの型取られた付着翼17.2,17.4,17.6,17.8が、その間の磁石の四隅点に対して付着翼17.1,17.3,17.5,17.7がある。帯状片16.1,16.2のプレートの両側に交互に行えるように、この型取りは両面に行われる。この結果、すべての2番目の型取りは、帯状片16.1,16.2の片側に凹面カップ形状を形成し、すべての他の型取りは凸面キャップ形状を形成する。このカップ/キャップの直径として1〜15mm、例えば2〜20mmが挙げられる。型取りで、エッジ構造部は、カップ及びキャップのエッジ部分は‘押し抜きされる’ので、これは、含浸剤23を一層固定/浸透させる孔を提供する。

【0040】

押し抜きの結果、この押し抜きされた点を介して、帯状片16.1,16.2の一方の側にある含浸剤23は、帯状片16.1,16.2のもう一方の側の含浸剤23と接触させられる。押し抜きによって貫通した点から含浸剤23は、帯状片16.1,16.2を介して‘スパイク’を形成するので、このことは、さらに結合を強化する。帯状片16.1,16.2と複合材15との間の結合は、ステージ12で実際の付着カップ17.1〜17.8に既に固着している含浸剤23を一旦硬化させ、その場所に帯状片16.1,16.2を保持する隆起を形成することによってもさらに強化される。

【0041】

図3は、結合部25の第2の実施例を示す。図3での帯状片16.1は、軸位像としてそれを試験しているときが示されている。結合部25は、帯状片16.1のエッジが複合材15に鋳造されるベンド25に形成される。

【0042】

ベンド25は、帯状片16.1の長軸方向に沿って互いに距離をおいて存在し、それらは、交互に帯状片16.1の反対側を向くようにすることができる。帯状片16.1の長軸方向に対するベンド25の長さは、例えば、10〜100mm、及びベンド間の距離10〜100mmを挙げることができる。ベンド25は互いに直ちに追従可能であり、または図3に示される場合のように、それらの間のベントしない保護領域があることが可能である。

【0043】

帯状片16.1における平面プレートの基本特性に対する、ベンド25の角度は、90度またはそれより大きくても良い。その場合に、鋭い折り返しを使用してベンドが形成され、その時ベンドは帯状片16.1を複合材基本構造15に強固に保持するかぎ型の‘キャッチ’が形成される。

【0044】

種々の波形状(例えば、正弦波、のこぎり形状、または四角形)もまた結合部の例として挙げられる。通常、帯状片16.1,16.2における平面状及びプレート状の基本特性からのずれに結びつく構造に注意することは可能である。

【0045】

複合材15にエッジ構造部16.1,16.2を配設する結合配列を使用することにより、すべての方向に対してかなりの高強度が達成され、そのため、エッジ構造部16.1,16.2が複合材基本構造15に確実に固定が維持される。このことにより、特に図2a及び2bに示された実施形態が可能になる。これはブレード10の耐久性に関して重要であり、なぜなら長軸方向に柔軟性のあるブレードは、取扱い時にとても長く、使用される場所で装着されるからである。従って、応力はブレード10のすべての方向に発生する。複合材15とそれに結合された帯状片16.1,16.2とにより、ブレード10は、ブレードの幅方向に要求される剛性と同様に、その長軸方向にかなりの柔軟性が達成され、その両方がドクターされるロールの全長さに接触するドクターを維持するのに重要である。

【0046】

図4は、本発明によるブレード10を製造するための第2の実施形態を示す。この場合には、帯状片16.1,16.2は、連続する引き抜き成形工程20において基本構造15に結合されるのではなく、代わりに結合は後操作として行われる。引き抜き成形工程20で、連続複合材形状プロファイル基本構造15のみが製造され、ブレード10の製造方法及び基本構造として本発明はまた関連する。ここではダイ14’には型があり、それによって収納部24又はより一般的にはエッジ構造部16.1,16.2のための空間が、基本構造15のその端部の両方に形成される。帯状片16.1,16.2は、引き抜き成形工程20の後にこの収納部24に結合可能である。

【0047】

例えば、結合部17.1〜17.8を備えた帯状片16.1,16.2が基本構造15の端部に形成された溝24に配置されるように、結合が行われ、その後帯状片16.1,16.2は電気抵抗として作用するように配置されることができる。帯状片16.1,16.2を流れる電流は、マトリクス剤の使用温度までその温度を上昇させる。これにより帯状片16.1,16.2が複合材基本構造15を溶融し、同時に強力なキャスト結合がそれらの間に形成され、結合部17.1〜17.8が強化される。熱可塑性樹脂の場合これを融解と称し、熱硬化性樹脂の場合、帯状片16.1,16.2の形態に浸透及び付着する樹脂と称される。どの場合も複合材のマトリックス剤23が融解し、帯状片16.1,16.2との可能な結合形態をとる。電気融解が終わると、マトリックス剤は硬化し、帯状片16.1,16.2は実際の基本構造15に強固に鋳造されることになる。帯状片16.1,16.2の基本構造15へのこのような後結合は、特に、例えばどちらも複合材により構成されている場合には、基本構造15と帯状片16.1,16.2との間の熱膨張の違いをできるだけ排除するのに有利である。この実施形態によると、少なくとも1つの摩耗領域を有する基本構造15を設けることは、引き抜き成形工程20(オンライン)で既に、又はその後(オフライン)に行うことができる。基本構造15に帯状片16.1,16.2を接着することもまた可能である。

【0048】

上述した実施形態では、ブレード10の基本構造15は、例えば、実質的に角のない板状といった形状プロファイルである。本発明の範囲で‘形状プロファイル’という用語は、基本構造15が全範囲にわたって平板であるものからも逸脱できるように、とても広く解釈し得る。図5は、形状プロファイルを有する複合材基本構造15である、第2の適用例を示す。ここでは、エッジ帯状片16.1,16.2が基本構造15から突出しているところの基本構造15の端部は、基本構造15における平面プレートの中心部に対して選択された角度にある。角度αは、例えば0〜90°にすることができる。角度αは、基本構造15における1つの端部に、又は両方の端部にあっても良い。この種の形状プロファイル構造の使用は、特に、ウェブの移動を制御するのに有利である。

【0049】

図6a及び6bは、この結合を実行するためのさらに別の実施形態を示している。図6aでは、エッジ構造部16.1と基本構造15との両方に、反対方向のつめ28.1,28.2があり、エッジ構造部16.1が基本構造15の深い溝24に一旦押し込まれると、エッジ構造部16.1が強固にとどまることは確実である。図6aでは、基本構造15のつめ28.2は、溝24に面している。図6bでは、溝24に内部形状28.3があり、これに対応してエッジ構造部にも外部形状がある。例えば、図3に示されるエッジ構造部のタイプは、この基本構造に適用可能である。

【0050】

本発明による方法で製造されたブレードブランク22から、いくつかの異なる操作位置のためのブレード10を作ることが可能である。抄紙機又はボード機のドクターブレード及びクリーニングブレードとして使用可能なブレード10以外にも、塗工機/装置、又はパルプ機、印刷機、ティシュー機、又はウェブ形状、製紙及びこれらに厳密に関連した領域及び仕上げ点/処理点に一般に関連している用途にも適用可能であり、そこでは、1つ以上の目的のためにドクターが行われる。さらにブレード10は、前述の機械において、動作及び紙の品質を維持するクリーニングブレードとして、及び/又は修理ブレードとして使用可能であり、そこではロールの最初の状態を維持するため、又はそれを実行するために、ドクターされる表面は、ブレードにより修理(例えば、下塗り/研磨)される。クリーニングブレードの場合には、ロールの表面に付着している好ましくない物質が、そこから除去される。さらに、本発明によるエッジ構造部16.1,16.2を備えた繊維強化プラスチック複合材ブレード10は、ペーパーウェブ用の移動ドクターとして使用するのにも適している。

【0051】

例えば、塗工装置で帯状片16.1,16.2に摩擦抵抗先端部16.1’,16.2’を配設することは、かなり重要である。先端部16.1’,16.2’にほんの少しの摩擦を受けても、ブレード10とドクターされる表面との間の接触角に変化が生じ、その表面に残っている塗工量に直ちに影響する。その表面は、例えば、塗工ロール、又は塗工方法に依存する塗工されるウェブである。換言すると、これは塗工される紙の品質に直接に影響する。先行技術によると、塗工装置においてブレードは、ほんの数時間の間隔で交換されなければならない。従って、帯状片16.1,16.2の摩耗領域に永久的に作られる摩耗表面があると、ブレード10の有用な操作時間が増すだろう、なぜならそれを使用することにより、ロール/ウェブに塗工する量をできるだけ長時間安定させることが可能になるからである。

【0052】

最も簡単には、ブレード10は、リール27から所定の長さを切り取ることによってブレードブランク22から切離し可能である。エッジ帯状片構造部16.1,16.2は、ブレード10に2つの摩耗エッジ16.1’,16.2’を備え、リバーシブルブレードとして使用可能である。ブレード10の1つのエッジ16.1’が完全に摩耗しきってしまうとき、ブレード10はリバーシブル可能であり、もう一方のエッジ16.2’が使用可能である。両方のエッジ16.1’,16.2’が一旦摩耗しきってしまっても、ブレード10はその長手軸方向(図2aの破線)に対して真中で、驚くことにさらに分割可能である。これによってさらに2つの同一のブレードを提供し、その分割された表面、例えば、ブレード10の複合材基本構造15は、摩耗ブレード部になる作業領域を形成する。このようなブレードは、通常のドクターブレードとして、例えば、いくらか‘柔らかい’ロール位置で使用可能であり、そこではまさに複合材ブレードが一般的に好都合である。

【0053】

複合材15の端部の外側に突出しているエッジ構造部16.1,16.2を順に使用することにより、複合材基本構造15の摩耗を減少させる。一般的にも、エッジ構造部16.1,16.2は、複合材基本構造15より摩耗に対して抵抗力がある。

【0054】

第2の実施形態によると、ブレード10は、ブレードブランク22からの切離しに関連して、図2a及び2bに示される破線にそって既に直接に分割可能である。分割は、所望の種類の作業点を作るように実行可能である。このように、初めから2つの異なる種類の作業領域を備えている2つの同一のブレードが直ちに得られる。一方の作業領域は帯状片を有し、もう一方の作業領域は基本構造15である。ブレード10を使用するのに適用可能な範囲は驚くほど多様である。

【0055】

ブレードホルダーの隙間を保ちつつ、ブレードがホルダーから落ちないようにする、保持要素及び/又は保持形状(図示せず。)は、それ自体知られているように、ブレード10の作業エッジ16.1’,16.2’の反対側のエッジ、すなわち基本構造15及び/又はエッジ部16.1,16.2のどちらかに配設可能である。

【0056】

上記とそれに関連する図面は本発明を説明しようとしているだけであることが理解されるに違いない。従って、本発明は、請求項に開示され又は記載された実施例だけに限定されるものではなく、関連する請求項に定義される本発明の思想の範囲内で、本発明について多くの異なる変更及び適用が可能であり、このことは当業者に明らかである。

【図面の簡単な説明】

【0057】

【図1】図1は、本発明による製造方法の一実施例の簡単な説明図を示している。

【図2】図2aと図2bとは、別の方向から見た本願の一例として、本発明により製造されたブレードを示している。

【図3】図3は、エッジ帯状片における結合部の他の例を示している。

【図4】図4は、本発明によるブレードを製造するための複合材基本構造の別の例を示している。

【図5】図5は、本発明によるブレードを製造するための複合材基本構造の第3の例を示している。

【図6】図6aと図6bとは、エッジ帯状片と基本構造における結合部の配置を示すさらに別の例を示している。

【技術分野】

【0001】

本発明は、

−ブレードにおける複合材の基本構造は、少なくとも含浸ステージと硬化ステージを介して繊維を引き抜く引き抜き成形工程で少なくとも製造され、

−前記基本構造は少なくとも1つの摩耗領域を備えており、

−前記ブレードは基本構造と摩耗領域が形成されるブレードブランクから切離される、ブレードの製造方法に関する。

【0002】

さらに、本発明はまた、この方法により製造されたブレード、ブレードの構成要素、及びその製造方法に関する。

【背景技術】

【0003】

近年、複合材ブレードは、例えば、抄紙機のドクターに使用される。ブレードの基本材料は、例えば熱硬化性樹脂又は熱可塑性樹脂のような高分子材料のようなものである。繊維強化材、例えば炭素、ガラス、及び/又はボロン繊維、及び/又は、例えば金属繊維のような他の連続繊維が、1つ又はそれ以上高分子構造に加えられても良い。このような繊維を配向することにより、引き伸ばしたブレードに適度な強度と剛性を与えることができる。この繊維は高分子マトリックスに結合され、それらが共に板状の硬い複合材構造を形成するようになる。

【0004】

複合材ブレードの1つの利点は、適度な強度を有し、ドクターが使用されるロール表面に対して穏やかに作用するが、そのドクター力を損なうことがなく、同時に軽いことが満たされることである。

【0005】

フィンランド特許FI-101637(国際公開第99/12726号パンフレット)には、複合材ブレードに関する先行技術のうちの1つの形態が開示されている。ここには引き抜き成形法を用いて製造され、研削粒子と繊維強化材とが組み合わされるドクターブレードが記載されている。これらはドクターされる対象物に対してクリーニングと修理をするために使用される。研削粒子が含まれている修理層は、それを炭素繊維に接触させることによって、例えば炭素繊維組織にマトリックス剤を含浸させることによって形成可能である。研削粒子は、ブレードの少なくとも1つのエッジに沿って存在し、摩耗領域、すなわちブレードの‘ワークエッジ’を形成する。

【0006】

先行技術の別の形態は、フィンランド特許出願FI-981312(国際公開第99/64674号パンフレット)に開示されている。ここでもまた、ブレードは、例えば引き抜き成形法で、複合材料により製造され、一方、摩耗領域の表面はセラミックコーティングされている。このセラミックは複合材の表面にアンカー構造により接着されている。このアンカー構造により複合材の到るところに接着される。セラミックコーティングは、例えば溶射又は他の適当な処理を用いて、複合材の表面に加工される。コーティングをする工程は、引き抜き工程と実質的に別々に行われる。このことが、ブレードの製造を複雑にする。

【0007】

複合材ブレードについての3つ目の形態は、米国特許第4,549,933号に開示されている。

【0008】

今、これらに記載されたブレード構造は、引き抜き成形法、例えば、ブレードの基本構造にガラス繊維強化材が投入される引き抜き成形法により製造される。引き抜きのためだけに強化材を配置することは、ブレードの製造コストを増大させる。さらに、研削粒子がブレードの基本構造、例えば容易に摩耗する炭素繊維複合材に結合されることから、又は複合材にしっかり固定されたセラミックコーティングの厚さが限定されることから、ブレードの作業許容範囲は、かなり限定される。

【0009】

【特許文献1】国際公開第99/12726号パンフレット

【特許文献2】国際公開第99/64674号パンフレット

【特許文献3】米国特許第4,549,933号

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、複合材ブレードを製造するための方法、その方法により製造されたブレード、そのブレードの構成要素、及び構成要素を製造するための方法を提供することを目的とする。本発明によるブレードの製造方法の特徴は、請求項1に記載されており、その方法により製造されたブレードの特徴は、請求項6に、そのブレードのエッジ構造部の特徴は、請求項6に、そのブレードの基本構造を製造する方法の特徴は、請求項11に、その方法により製造された基本構造の特徴は、請求項12に記載されている。

【0011】

第1の実施形態によると、本発明による製造方法において、ブレードブランクが形成されるとき、基本構造に関して分離部を形成するエッジ構造部は、ブレードの複合材基本構造に結合される。ブレードの縦軸方向に対して直角に、すなわちブレードの横軸方向に基本構造の端部から明らかに突き出ているこのエッジ構造部は、ブレードブランクから切離された準備ブレードに、すなわちそのブレードの少なくとも1つの摩耗領域に形成可能である。

【0012】

好ましい実施形態によると、エッジ構造部が引き抜き成形法を実行中に既に基本構造部に結合されているなら、繊維、又は通常、ブレードブランクは、引き抜き成形法において、基本構造から突き出ているエッジ構造部で引き抜かれる。このように、複合材部分の端部から外側に突き出ているエッジ構造部は、ブレードの基本構造のその両側に鋳造される。このため、特別な線引き繊維を複合材に投入する必要がないので、工程で形成されるブレードブランクは先行技術に従った引き抜き成形法により形成される。エッジ帯状片に沿って引くことにより繊維の配向の安定性も改善する。

【0013】

本発明によるブレードを製造する別の方法では、引き抜き成形法で製造されるブレードの基本構造に後でエッジ構造部を結合することができる。いずれにせよ、どちらの方法でも、エッジ構造部が基本構造に形成され、このように強化プラスチック構造が形成されているブレードが形成される。

【0014】

両側にエッジ構造部が結合された基本構造は、ブレードとして驚くほど多様な用途がある。同じブレードが2回も使用可能である。このように、ひとたび1つのエッジの摩耗範囲を使い切ってしまっても、このブレードは反対側を使用することができる。一方、ブレードを製造する際に、その長手軸方向に沿ってブレードブランクを2つに分けることもできる。これによって、単一片の適切な寸法のブランクから、2つの異なるタイプの摩耗エッジを備えた2つのブレードが得られる。このブレードのワーキングエッジの1つは、特別なエッジ部構造を備え、もう一方のエッジは複合材基本材料により成る。従って、一旦1つのエッジの摩耗範囲を使い切ってしまったとしても、異なるドクターポジションで同じブレードが使用可能である。

【0015】

一実施形態によると、特別な結合部がエッジ構造部に設けられる。これらは基本構造に設けられるとともに、ブレード本体における基本構造の端部から外側へ突出している、エッジ構造部の結合を確実にするために使用可能である。一実施形態によると、含浸剤が結合部に対応する点でエッジ構造部を介して浸透できるように、その結合部は形成可能である。三次元の結合部を使用することによりエッジ構造部を実際の基本構造にしっかりと係合することができ、成形効果が増進される。この結合部は、すべての方向に十分な結合力を有するように纏めることも可能である。このことは、形成された結合部群で互いに関連する個々の結合部が有する性質に影響を与えるのにも有用である。

【0016】

本発明の別の特徴は、添付の請求項により明らかになり、本発明により達成されるさらに別の効果は、説明部分により照会される。

【発明を実施するための最良の形態】

【0017】

本発明は、以下に記載された実施形態により限定されるものではなく、添付図を参照しつつさらに詳細に検証される。

【0018】

図1は、複合材ブレード10を製造するための、本発明による方法の一例を示している。本発明によるブレード10は、ダイ引き抜き成形法としても知られている工程20で、引き抜き成形法技術を使用して少なくとも一部が製造される。引き抜き成形それ自体は、当業者にとって従来から知られている技術であり、そのため特に詳細にこれに関連することについて記載する必要はない。

【0019】

とはいえ、引き抜き成形工程20では、繊維又は繊維マット11が、引き抜き成形法の特徴である基本ステージを介して引き抜かれ、それによってブレードブランク22が形成され、それは真っ直ぐにされるか又はリール27に巻かれ、ブレード10はそこから切離される。繊維11は、例えば、炭素繊維及び/又はガラス繊維及び/又はアラミド繊維及び又はボロン繊維であり、これは本発明の基本的思想によって限定されるものではない。例えば、炭素繊維及びガラス繊維により構成される複合材を形成する場合、その割合は40/60であり、さらに通常35/65である。複合材は任意の繊維配向を有することができる。一実施形態によると、ガラス繊維層は、例えばブレード10の長手軸方向に平行に配向され、一方炭素繊維を含む層のうちの少なくともいくつかは、ブレード10の長手軸方向に配向されない。

【0020】

ブレードブランク22は、強化プラスチック構造の形態でいくつかの繊維層を備えた剛体の形状プロファイルを有する基本構造15から構成され、それは少なくとも1つの摩耗領域16.1,16.2が備えられている。図1においてブランク22の引き抜き方向が、矢印で示されている。工程20のステージとして、ここでは少なくとも含浸ステージ12と硬化ステージ14が挙げられる。

【0021】

繊維11は、あらかじめセットされた一連のリール21に配置される。そこからガイド(図示せず。)によりそれらは先ず含浸ステージ12に導かれる。そこで、例えば高分子材料のようないくつかの選択された過剰のマトリックス剤23に繊維11は含浸される。高分子材料の例としては、フッ化物処理された熱硬化性樹脂、熱可塑性樹脂、又は(エポキシ)樹脂が挙げられる。例えばナノ粒子で満たされた樹脂のように、添加剤を有する樹脂も挙げられる。含浸は過剰状態で実施され、過剰分は含浸ステージ12から流れ出ている。含浸12に次いで、実際のダイ引き抜き成形、例えば硬化ステージ14に移る。

【0022】

引き抜き成形14で、高分子23に含浸された繊維11は、選択された種類のダイ14’を介して引き抜かれる。設定温度及び設定圧力の効果は、引き抜き成形14にも関連する。これらの結果として、高分子23は固まり、強度を得て、繊維11はダイ14’によって規定される所望の形状に硬化する。硬化ステージ14は、当業者に知られているような、ある種の化学反応であり、その化学反応は異なる温度/圧力効果でその領域に生じ、その配置は当業者にとって明らかであろう。最終的な硬化は、例えば後硬化オートクレーブ(図示せず。)で、後硬化として実行される。

【0023】

出来上がったブレードブランク22は、例えばリール27に巻き取られ、又は真っ直ぐにされ、引き抜き手段19により引き抜かれる。引き抜き手段19は、例えば少なくとも2つのローラを有するニップにより構成され、そこを通ってブレードブランク22がリール27に進行する。最も幅の狭いタイプのブレード、すなわち100〜150mのブレードブランク22の場合、リール27に巻き取られ、その後変化可能である。出来上がったブレード10は、例えば後のステージで所望のサイズにそれらを切断することによって、あるいは巻き取らずに、ブランク22から切離される。上述した工程は、多くの異なる方法に変更可能である。

【0024】

本発明による製造工程20で、ブレード10における少なくとも1つの摩耗領域は、独立したエッジ構造部16.1,16.2により形成され、この場合これらは、引き抜き成形工程20の際に既に複合材基本構造15に結合される。この工程20により、意外な積層板複合型ブレードが形成され、同様に連続する引き抜き成形工程20で複合材基本構造15と摩耗するエッジ構造部16.1,16.2とのいずれもが同時に形成され、このエッジ構造部は例えばラミネート加工によって一体化されており、及び実際の基本構造15の端部の外側に突き出している。エッジ構造部16.1,16.2又は少なくともその一部16.1’,16.2’は、摩耗抵抗処理又はコーティングが設けられていても良く、それらは例えば従来技術による方法を用いて、実行可能である。この驚くべき特徴として、引き抜き成形工程20を実行した結果として得られるブレードブランク22については、特別な摩耗抵抗領域を形成するために、さらに加工する必要がなく、それらはすでにエッジ帯状片16.1,16.2本体にあり、鋳造により複合材15に結合される。このことは、製造技術における明らかな利点である。

【0025】

図1による実施形態では、エッジ帯状片16.1,16.2は引き抜き成形工程20における基本構造15の両側に係合されている。この帯状片16.1,16.2は、コイル16’から工程フローに導入される。帯状片16.1,16.2の材料によっては、それらは高分子材料23で含浸されても良い。これは、複合材帯状片の場合に特に適用される。実際の硬化ステージ14の前に帯状片16.1,16.2は、繊維11に対してダイ14’の入り口側26から位置合わせされ、1つの完全なブレードブランク27を形成し及び複合材の側面方向に複合材15のエッジの外側に突出する構造を形成するために、それらが繊維強化複合材15と一体化するようになっている。換言すると、高分子材料23で含浸された繊維11がダイ14’に送り込まれるのと同様に、エッジ帯状片16.1,16.2は、できるだけ高分子材料23で処理され、ダイ14’で帯状片16.1,16.2は、その全幅及び全長が、例えば複合材基本構造15のエッジの両側に形成される。この鋳造はダイ14’で実行され、その空間は帯状片16.1,16.2に利用できる。

【0026】

実際の複合材基本構造15に対して両側にエッジ帯状片16.1,16.2を取り付けることは、製造技術、すなわちブレードブランク22が、例えば特に高分子含浸繊維11が、基本構造15の側面方向でそこから外側に突出しているこれらのエッジ構造部16.1,16.2により引き抜き成形工程20を介して引き抜かれるということに関して驚くべき利点がある。帯状片16.1,16.2を使用して引き抜きをすることにより、繊維の方向の安定性が改善される。帯状片を引き抜くことにより、実際の引き抜き繊維/糸の必要性がなくなる。一方、複合材15又は帯状片16.1,16.2に一体化された引き抜き繊維もまた、所望によりさらに使用可能である。引き抜き糸は、例えば、摩耗抵抗コーティング/処理の設けられる、帯状片16.1,16.2の作業先端部16.1’,16.2’に配設される。この糸は、作業先端部16.1’,16.2’をシールドする作用もある。

【0027】

引き抜き可能にするために、互いに接するローラニップを有すると共に、そのニップが交互にいくつかあっても良い引き抜き手段19が、基本構造15の両端にあるエッジ帯状片16.1,16.2を引き抜くのをサポートすることができるように、その長手軸方向に配設される。この場合、ローラは、主な引き抜き圧が帯状片16.1,16.2に作用するように、製造される外形の厚さにしたがうように形成可能である。このような引き抜きローラ19のセットが、基本構造15の両端から突出している帯状片16.1,16.2に対して平行な2つのニップがあることも可能である。引き抜き手段19を実行することに対する別種の可能性もある。エッジ帯状片16.1,16.2の寸法については、もう少し後で述べる。

【0028】

帯状片16.1,16.2の材料は特に限定されず、帯状のプラスチック帯状片、金属帯状片、複合材、又はガラスが挙げられる。複合材帯状片における繊維は、長手方向及び横軸方向に任意に配向される。さらに、繊維の角度は特に限定されない。エッジ帯状片16.1,16.2を形成する複合材は、基本構造15の複合材(例えば200℃の使用温度。)に比べて、かなりの耐熱性(例えば400℃の使用温度。)を有する。これにより、基本構造15を形成する複合材のそれよりも何倍もの価格に成り、そのため摩耗領域にそれを使用することは賢明である。

【0029】

帯状片16.1,16.2は、その表面がセラミック面、焼結面、ダイヤモンド表面、貴金属面、クロム面、又はこれらのうちのいくつかを組み合わせた面を有するように処理されることができる。窒化物、酸化物、及び炭化物などの異なる種類の表面も熱処理表面であるが可能である。処理又はコーティングは、エッジ構造部16.1,16.2全体に適用しても良いし、又は‘作業点’のみ、例えばドクターされる対象に当接する実際の摩耗範囲16.1’,16.2’のみに適用しても良い。エッジ帯状片16.1,16.2におけるコーティング又は表面処理、それ自体は、本発明の基本的思想を限定するものではなく、その代わりに引き抜き成形工程よりも前にエッジバンド帯状片16.1,16.2に施される、種々のコーティング又は処理は、当業者にとって明らかである。もちろん、ある理由のために状況により要求される場合には、処理及びコーティングは、引き抜き成形工程の後に前処理の代わりに施されるか又は前処理と共に施されても良い。

【0030】

図2a及び2bは、本発明による複合材ブレード10の一例を示し、それはブレードブランク22から切離すことにより得られる。図2aは、ブレード10の断面図を示し、図2bは、ブレード10の部分側面図を示している。ブレード10は、複合材構造として、いくつかの繊維層を含む基本構造15を有している。基本構造15は、そこにラミネート加工されている、少なくとも1つの摩耗領域16.1,16.2を備えている。このようなブレード10は、本発明による引き抜き成形工程20で製造され、繊維11は、例えば少なくとも含浸ステージ12と硬化ステージ14とのような、この工程を特徴付けるステージを介して引き抜かれる。

【0031】

ブレード10における摩耗領域のうちの少なくとも1つは、独立したエッジ構造部16.1,16.2を形成し、それは例えば本発明による引き抜き成形工程20の際に、基本構造15に固定される。エッジ構造部16.1,16.2は、基本構造15の両端に固定され、実際の引き抜き繊維がなくても、引き抜き成形工程20を介して繊維11を引き抜くことができるようにする。この実施形態では、基本構造15に備えられたエッジ帯状片16.1,16.2は、長手軸方向及び横軸方向に平らになるように、完全にシート形状を形成する。もちろん、エッジ帯状片16.1,16.2は、複合材基本構造15に対して小さい角度を有することができる。

【0032】

本発明によるブレード10の全幅としては、60〜350mm、例えば150〜250mmが挙げられる。その場合、エッジ帯状片16.1,16.2の幅としては、2〜100mm、例えば5〜60mmが挙げられる。ブレード10における基本構造15の材料の厚さとしては、0.5〜10mm、例えば1〜5mmが挙げられる。この場合、エッジ帯状片16.1−16.2の材料の厚さとしては、0.1〜6mm、例えば0.2〜4mmが挙げられる。エッジ帯状片16.1−16.2の基本構造15への侵入幅は、基本構造15の幅の、例えば1〜90%になり得る。エッジ帯状片16.1,16.2は、この侵入領域では、その少なくとも一方の側(非対称継ぎ手)又は両側を基本構造15の繊維層によって包囲され、一方、その他の領域では、それは実際の基本構造15本体から明らかに分離され、基本構造15の端部から突出している。ドクターするとき、摩擦熱は、例えば金属エッジ帯状片16.1,16.2から繊維複合材15に効果的に移送され、ブレード10の作業点16.1’,16.2’からブレード10における他の場所に、熱を効果的に移動させる。

【0033】

一実施形態によると、結合部17.1−17.8又は少なくともいくつかの固定形状を、本発明によるブレードにおけるエッジ帯状片16.1,16.2に配設可能である。これらは、エッジ帯状片16.1,16.2と基本構造15との間のキャスト結合を確実にすることを意図するものである。図2bの差込図は、結合部17.1−17.8を配列する方法の一例を示している。

【0034】

結合部17.1−17.8は、それを製造するとき又はエッジ帯状片16.1,16.2が引き抜き成形工程20に送り込まれるときにのみ、例えばエッジ帯状片の巻線に関してコイル16’に配設可能である。エッジ帯状片16.1,16.2における結合部17.1−17.8の寸法/形状/配置が変わる場合には、例えばその時製造されているブレードブランク22に基づいて、その寸法及び特性が許容されるのであれば、いくつかのタイプのブレードを製造するときの、設定寸法のエッジ帯状片16.1,16.2を使用することが可能である。固定部17.1−17.8本体は、帯状片16.1,16.2が引き抜き成形工程20に送られる前に製造され、この場合、エッジ帯状片ブランク16’は、別の方法で既にその最終形状になっている。連続的でありかつ安定した引き抜き成形工程を得るために、その最終形状に既に形成済みのエッジ帯状片16.1,16.2、例えば結合部17.1−17.8を備えたエッジ帯状片は、実行するのに最も有利な形状である。本発明は、結合部17.1−17.8を備えて成るエッジ帯状片ブランク16’にも関するということは注目されるべきであり、それによって、帯状片16.1,16.2は、本発明によるブレード10を製造するために、例えば連続的引き抜き成形工程20に導入可能である。

【0035】

結合部17.1−17.8は、エッジ帯状片16.1,16.2と基本構造15との間の結合を強固にすることに加えて、それらは含浸剤23のための三次元空間も形成し、その工程に送り込まれるエッジ帯状片16.1,16.2はまた、複合材11,23と共に引き抜き成形ダイ14’に導入される前に含浸剤23に含浸されることができる。

【0036】

結合部17.1−17.8を形成する方法の一例としては、スタンピングである。粗面化はまた、結合部のほかに又はスタンピングの場所に形成することに対する問題になり得るが、しかしスタンピングによって帯状片16.1,16.2に与えられる明らかな三次元形状は、帯状片16.1,16.2に含浸剤23を浸透させ/保持させることができ、同時にエッジ構造部16.1,16.2と基本構造15との間のキャスト結合を確実にするための実質的な機械的固定を形成する。粗面化をすることにより、必ずしも含浸剤/繊維に対する十分な固定/浸透空間が得られるものではなく、なぜなら複合材15の熱膨張は、例えば金属エッジ帯状片16.1,16.2の熱膨張とかなり相違するからである。このような熱膨張は、結合部に弱点をもたらし、例えば使用するときにブレードが壊れてしまうことになるかもしれない。帯状片16.1,16.2が引き抜き成形工程20に導入される直前に、スタンピングが行われるなら、スタンピング手段(図示せず。)はまた、引き抜き成形工程20の一部を形成する。

【0037】

帯状片16.1,16.2が複合材であるなら、例えば高分子材料23にそれを含浸させることが可能であろう。帯状片16.1,16.2がステージ12で含浸剤23に浸されるなら、その表面の所望の領域が含浸されることになる。含浸領域は、例えばまさにステージ14で複合材基本構造15と共に形成される領域になり得る。浸漬に関しては、多量の含浸剤23が結合部17.1−17.8にも付着し、その含浸剤は、特にその表面張力及び結合部17.1−17.8の有利な形状のおかげで付着されたままとなる。

【0038】

結合部17.1−17.8は、互いに少し離れている結合部対称群18.1−18.3を形成させることができる。群同士の距離としては、3〜1000mm、例えば5〜300mmが挙げられる。一実施形態によると、群18.1−18.3に所属する結合部17.1−17.8は、帯状片16.1,16.2の片側から見て、非対称の配置を形成することができ、対になる結合部(例えば17.1,17.5)は帯状片16.1の反対側にある。このような配置は帯状片16.1,16.2と基本構造15との間の結合の強さを増大させるために使用される。結合部17.1−17.8を互いに設定された距離をおいてグループ化するために、スタンピング機/引き抜き成形での帯状片16.1,16.2の搬送速度を考慮して、スタンピング機によりそれらが別々に作られるように調製される。

【0039】

一実施形態によると、結合部17.1−17.8の群18.1−18.3は、星型を形成することができる。別の型もまた取り得る。このような星型18.1−18.3では、磁石の東西南北の位置に4つの型取られた付着翼17.2,17.4,17.6,17.8が、その間の磁石の四隅点に対して付着翼17.1,17.3,17.5,17.7がある。帯状片16.1,16.2のプレートの両側に交互に行えるように、この型取りは両面に行われる。この結果、すべての2番目の型取りは、帯状片16.1,16.2の片側に凹面カップ形状を形成し、すべての他の型取りは凸面キャップ形状を形成する。このカップ/キャップの直径として1〜15mm、例えば2〜20mmが挙げられる。型取りで、エッジ構造部は、カップ及びキャップのエッジ部分は‘押し抜きされる’ので、これは、含浸剤23を一層固定/浸透させる孔を提供する。

【0040】

押し抜きの結果、この押し抜きされた点を介して、帯状片16.1,16.2の一方の側にある含浸剤23は、帯状片16.1,16.2のもう一方の側の含浸剤23と接触させられる。押し抜きによって貫通した点から含浸剤23は、帯状片16.1,16.2を介して‘スパイク’を形成するので、このことは、さらに結合を強化する。帯状片16.1,16.2と複合材15との間の結合は、ステージ12で実際の付着カップ17.1〜17.8に既に固着している含浸剤23を一旦硬化させ、その場所に帯状片16.1,16.2を保持する隆起を形成することによってもさらに強化される。

【0041】

図3は、結合部25の第2の実施例を示す。図3での帯状片16.1は、軸位像としてそれを試験しているときが示されている。結合部25は、帯状片16.1のエッジが複合材15に鋳造されるベンド25に形成される。

【0042】

ベンド25は、帯状片16.1の長軸方向に沿って互いに距離をおいて存在し、それらは、交互に帯状片16.1の反対側を向くようにすることができる。帯状片16.1の長軸方向に対するベンド25の長さは、例えば、10〜100mm、及びベンド間の距離10〜100mmを挙げることができる。ベンド25は互いに直ちに追従可能であり、または図3に示される場合のように、それらの間のベントしない保護領域があることが可能である。

【0043】

帯状片16.1における平面プレートの基本特性に対する、ベンド25の角度は、90度またはそれより大きくても良い。その場合に、鋭い折り返しを使用してベンドが形成され、その時ベンドは帯状片16.1を複合材基本構造15に強固に保持するかぎ型の‘キャッチ’が形成される。

【0044】

種々の波形状(例えば、正弦波、のこぎり形状、または四角形)もまた結合部の例として挙げられる。通常、帯状片16.1,16.2における平面状及びプレート状の基本特性からのずれに結びつく構造に注意することは可能である。

【0045】

複合材15にエッジ構造部16.1,16.2を配設する結合配列を使用することにより、すべての方向に対してかなりの高強度が達成され、そのため、エッジ構造部16.1,16.2が複合材基本構造15に確実に固定が維持される。このことにより、特に図2a及び2bに示された実施形態が可能になる。これはブレード10の耐久性に関して重要であり、なぜなら長軸方向に柔軟性のあるブレードは、取扱い時にとても長く、使用される場所で装着されるからである。従って、応力はブレード10のすべての方向に発生する。複合材15とそれに結合された帯状片16.1,16.2とにより、ブレード10は、ブレードの幅方向に要求される剛性と同様に、その長軸方向にかなりの柔軟性が達成され、その両方がドクターされるロールの全長さに接触するドクターを維持するのに重要である。

【0046】

図4は、本発明によるブレード10を製造するための第2の実施形態を示す。この場合には、帯状片16.1,16.2は、連続する引き抜き成形工程20において基本構造15に結合されるのではなく、代わりに結合は後操作として行われる。引き抜き成形工程20で、連続複合材形状プロファイル基本構造15のみが製造され、ブレード10の製造方法及び基本構造として本発明はまた関連する。ここではダイ14’には型があり、それによって収納部24又はより一般的にはエッジ構造部16.1,16.2のための空間が、基本構造15のその端部の両方に形成される。帯状片16.1,16.2は、引き抜き成形工程20の後にこの収納部24に結合可能である。

【0047】

例えば、結合部17.1〜17.8を備えた帯状片16.1,16.2が基本構造15の端部に形成された溝24に配置されるように、結合が行われ、その後帯状片16.1,16.2は電気抵抗として作用するように配置されることができる。帯状片16.1,16.2を流れる電流は、マトリクス剤の使用温度までその温度を上昇させる。これにより帯状片16.1,16.2が複合材基本構造15を溶融し、同時に強力なキャスト結合がそれらの間に形成され、結合部17.1〜17.8が強化される。熱可塑性樹脂の場合これを融解と称し、熱硬化性樹脂の場合、帯状片16.1,16.2の形態に浸透及び付着する樹脂と称される。どの場合も複合材のマトリックス剤23が融解し、帯状片16.1,16.2との可能な結合形態をとる。電気融解が終わると、マトリックス剤は硬化し、帯状片16.1,16.2は実際の基本構造15に強固に鋳造されることになる。帯状片16.1,16.2の基本構造15へのこのような後結合は、特に、例えばどちらも複合材により構成されている場合には、基本構造15と帯状片16.1,16.2との間の熱膨張の違いをできるだけ排除するのに有利である。この実施形態によると、少なくとも1つの摩耗領域を有する基本構造15を設けることは、引き抜き成形工程20(オンライン)で既に、又はその後(オフライン)に行うことができる。基本構造15に帯状片16.1,16.2を接着することもまた可能である。

【0048】

上述した実施形態では、ブレード10の基本構造15は、例えば、実質的に角のない板状といった形状プロファイルである。本発明の範囲で‘形状プロファイル’という用語は、基本構造15が全範囲にわたって平板であるものからも逸脱できるように、とても広く解釈し得る。図5は、形状プロファイルを有する複合材基本構造15である、第2の適用例を示す。ここでは、エッジ帯状片16.1,16.2が基本構造15から突出しているところの基本構造15の端部は、基本構造15における平面プレートの中心部に対して選択された角度にある。角度αは、例えば0〜90°にすることができる。角度αは、基本構造15における1つの端部に、又は両方の端部にあっても良い。この種の形状プロファイル構造の使用は、特に、ウェブの移動を制御するのに有利である。

【0049】

図6a及び6bは、この結合を実行するためのさらに別の実施形態を示している。図6aでは、エッジ構造部16.1と基本構造15との両方に、反対方向のつめ28.1,28.2があり、エッジ構造部16.1が基本構造15の深い溝24に一旦押し込まれると、エッジ構造部16.1が強固にとどまることは確実である。図6aでは、基本構造15のつめ28.2は、溝24に面している。図6bでは、溝24に内部形状28.3があり、これに対応してエッジ構造部にも外部形状がある。例えば、図3に示されるエッジ構造部のタイプは、この基本構造に適用可能である。

【0050】

本発明による方法で製造されたブレードブランク22から、いくつかの異なる操作位置のためのブレード10を作ることが可能である。抄紙機又はボード機のドクターブレード及びクリーニングブレードとして使用可能なブレード10以外にも、塗工機/装置、又はパルプ機、印刷機、ティシュー機、又はウェブ形状、製紙及びこれらに厳密に関連した領域及び仕上げ点/処理点に一般に関連している用途にも適用可能であり、そこでは、1つ以上の目的のためにドクターが行われる。さらにブレード10は、前述の機械において、動作及び紙の品質を維持するクリーニングブレードとして、及び/又は修理ブレードとして使用可能であり、そこではロールの最初の状態を維持するため、又はそれを実行するために、ドクターされる表面は、ブレードにより修理(例えば、下塗り/研磨)される。クリーニングブレードの場合には、ロールの表面に付着している好ましくない物質が、そこから除去される。さらに、本発明によるエッジ構造部16.1,16.2を備えた繊維強化プラスチック複合材ブレード10は、ペーパーウェブ用の移動ドクターとして使用するのにも適している。

【0051】

例えば、塗工装置で帯状片16.1,16.2に摩擦抵抗先端部16.1’,16.2’を配設することは、かなり重要である。先端部16.1’,16.2’にほんの少しの摩擦を受けても、ブレード10とドクターされる表面との間の接触角に変化が生じ、その表面に残っている塗工量に直ちに影響する。その表面は、例えば、塗工ロール、又は塗工方法に依存する塗工されるウェブである。換言すると、これは塗工される紙の品質に直接に影響する。先行技術によると、塗工装置においてブレードは、ほんの数時間の間隔で交換されなければならない。従って、帯状片16.1,16.2の摩耗領域に永久的に作られる摩耗表面があると、ブレード10の有用な操作時間が増すだろう、なぜならそれを使用することにより、ロール/ウェブに塗工する量をできるだけ長時間安定させることが可能になるからである。

【0052】

最も簡単には、ブレード10は、リール27から所定の長さを切り取ることによってブレードブランク22から切離し可能である。エッジ帯状片構造部16.1,16.2は、ブレード10に2つの摩耗エッジ16.1’,16.2’を備え、リバーシブルブレードとして使用可能である。ブレード10の1つのエッジ16.1’が完全に摩耗しきってしまうとき、ブレード10はリバーシブル可能であり、もう一方のエッジ16.2’が使用可能である。両方のエッジ16.1’,16.2’が一旦摩耗しきってしまっても、ブレード10はその長手軸方向(図2aの破線)に対して真中で、驚くことにさらに分割可能である。これによってさらに2つの同一のブレードを提供し、その分割された表面、例えば、ブレード10の複合材基本構造15は、摩耗ブレード部になる作業領域を形成する。このようなブレードは、通常のドクターブレードとして、例えば、いくらか‘柔らかい’ロール位置で使用可能であり、そこではまさに複合材ブレードが一般的に好都合である。

【0053】

複合材15の端部の外側に突出しているエッジ構造部16.1,16.2を順に使用することにより、複合材基本構造15の摩耗を減少させる。一般的にも、エッジ構造部16.1,16.2は、複合材基本構造15より摩耗に対して抵抗力がある。

【0054】

第2の実施形態によると、ブレード10は、ブレードブランク22からの切離しに関連して、図2a及び2bに示される破線にそって既に直接に分割可能である。分割は、所望の種類の作業点を作るように実行可能である。このように、初めから2つの異なる種類の作業領域を備えている2つの同一のブレードが直ちに得られる。一方の作業領域は帯状片を有し、もう一方の作業領域は基本構造15である。ブレード10を使用するのに適用可能な範囲は驚くほど多様である。

【0055】

ブレードホルダーの隙間を保ちつつ、ブレードがホルダーから落ちないようにする、保持要素及び/又は保持形状(図示せず。)は、それ自体知られているように、ブレード10の作業エッジ16.1’,16.2’の反対側のエッジ、すなわち基本構造15及び/又はエッジ部16.1,16.2のどちらかに配設可能である。

【0056】

上記とそれに関連する図面は本発明を説明しようとしているだけであることが理解されるに違いない。従って、本発明は、請求項に開示され又は記載された実施例だけに限定されるものではなく、関連する請求項に定義される本発明の思想の範囲内で、本発明について多くの異なる変更及び適用が可能であり、このことは当業者に明らかである。

【図面の簡単な説明】

【0057】

【図1】図1は、本発明による製造方法の一実施例の簡単な説明図を示している。

【図2】図2aと図2bとは、別の方向から見た本願の一例として、本発明により製造されたブレードを示している。

【図3】図3は、エッジ帯状片における結合部の他の例を示している。

【図4】図4は、本発明によるブレードを製造するための複合材基本構造の別の例を示している。

【図5】図5は、本発明によるブレードを製造するための複合材基本構造の第3の例を示している。

【図6】図6aと図6bとは、エッジ帯状片と基本構造における結合部の配置を示すさらに別の例を示している。

【特許請求の範囲】

【請求項1】

−ブレード(10)における複合材基本構造(15)が、少なくとも含浸ステージ(12)と硬化ステージ(14)とを介して、繊維(11)を引き抜く、引き抜き成形工程(20)で少なくとも製造され、

−前記基本構造(15)は、少なくとも1つの摩耗領域(16.1,16.2)を備え、及び

−前記ブレード(10)は、基本構造(15)及び摩耗領域(16.1,16.2)が形成されるブレードブランク(22)から切離される、ブレード(10)の製造方法であって、

前記摩耗領域は前記基本構造(15)の端部の外側に突出しているエッジ構造部(16.1,16.2)から形成されることを特徴とするブレード(10)の製造方法。

【請求項2】

前記エッジ構造部(16.1,16.2)は、前記引き抜き成形工程(20)で、前記基本構造(15)に結合されることを特徴とする請求項1に記載の方法。

【請求項3】

前記エッジ構造部(16.1,16.2)は、前記基本構造(15)の両端部に結合され、及び前記引き抜き成形工程(20)を介して前記繊維(11)を引き抜くことは、前記エッジ構造部(16.1,16.2)から行われることを特徴とする請求項1又は2に記載の方法。

【請求項4】

前記エッジ構造部(16.1,16.2)と前記基本構造(15)との間の結合を確保するために、前記エッジ構造部(16.1,16.2)に結合部(17.1〜17.8,25)が配設されることを特徴とする請求項1〜3のいずれか一項に記載の方法。

【請求項5】

前記エッジ構造部(16.1,16.2)と前記基本構造(15)との間の結合の強さを増すために、結合部(17.1〜17.8)から群(18.1〜18.3)が形成され、前記群に所属する前記結合部は対称的なパターンに形成されることを特徴とする請求項4に記載の方法。

【請求項6】

複合材基本構造(15)が形成され、そこに少なくとも1つの摩耗領域(16.1,16.2)が設けられ、ブレード(10)のうちの少なくともその基本構造(15)は、引き抜き成形工程(20)で製造され、そこでは繊維(11)は少なくとも含浸ステージ(12)及び硬化ステージ(14)を介して引き抜かれる、ブレード(10)であって、

前記摩耗領域は、基本構造(15)の端部の外側に突出しているエッジ構造部(16.1,16.2)に配設されることを特徴とするブレード(10)。

【請求項7】

エッジ構造部(16.1,16.2)が、前記基本構造(15)の両端部に設けられることを特徴とする請求項6に記載のブレード(10)。

【請求項8】

結合部(17.1〜17.8,25)が、前記エッジ構造部(16.1,16.2)と前記基本構造(15)との間の結合を確保するために、前記エッジ構造部(16.1,16.2)に配設されることを特徴とする請求項6又は7に記載のブレード(10)。

【請求項9】

結合部(17.1〜17.8)は群(18.1〜18.3)を形成し、その群(18.1〜18.3)の前記結合部(17.1〜17.8)は、前記エッジ構造部(16.1,16.2)と前記基本構造(15)との間の結合の強さを増すために、対称的なパターンに配設されることを特徴とする請求項6〜8のいずれか一項に記載のブレード(10)。

【請求項10】

請求項1〜5のいずれか一項に記載の方法により製造されるブレード(10)を製造するためのエッジ構造部(16.1,16.2)であって、

前記ブレード(10)における、前記エッジ構造部(16.1,16.2)と前記基本構造(15)との間の結合を確保するために、結合部(17.1〜17.8)が前記エッジ構造部(16.1,16.2)に配設されることを特徴とするエッジ構造部(16.1,16.2)。

【請求項11】

ブレード(10)の基本構造(15)に、少なくとも1つの摩耗領域(16.1,16.2)が配設され、前記ブレード(10)の前記基本構造(15)は、含浸ステージ(12)及び硬化ステージ(14)を少なくとも介して繊維(11)を引き抜く、引き抜き成形工程(20)で製造される、ブレード(10)における前記複合材基本構造(15)の製造方法であって、

前記基本構造(15)の外側に突出するエッジ構造部(16.1,16.2)のために、硬化ステージ(14)で、前記基本構造(15)の端部に空間(24)が配設され、それがブレード(10)に前記摩耗領域(16.1,16.2)を形成することを特徴とする方法。

【請求項12】

少なくとも1つの摩耗領域(16.1,16.2)を配設可能な、ブレード(10)の複合材基本構造(15)であって、

前記基本構造(15)の外側に突出しているエッジ構造部(16.1,16.2)のために、空間(24)が、前記基本構造(15)の端部に配設され、それはブレード(10)に前記摩耗領域(16.1,16.2)を形成するために設けられることを特徴とする複合材基本構造(15)。

【請求項1】

−ブレード(10)における複合材基本構造(15)が、少なくとも含浸ステージ(12)と硬化ステージ(14)とを介して、繊維(11)を引き抜く、引き抜き成形工程(20)で少なくとも製造され、

−前記基本構造(15)は、少なくとも1つの摩耗領域(16.1,16.2)を備え、及び

−前記ブレード(10)は、基本構造(15)及び摩耗領域(16.1,16.2)が形成されるブレードブランク(22)から切離される、ブレード(10)の製造方法であって、

前記摩耗領域は前記基本構造(15)の端部の外側に突出しているエッジ構造部(16.1,16.2)から形成されることを特徴とするブレード(10)の製造方法。

【請求項2】

前記エッジ構造部(16.1,16.2)は、前記引き抜き成形工程(20)で、前記基本構造(15)に結合されることを特徴とする請求項1に記載の方法。

【請求項3】

前記エッジ構造部(16.1,16.2)は、前記基本構造(15)の両端部に結合され、及び前記引き抜き成形工程(20)を介して前記繊維(11)を引き抜くことは、前記エッジ構造部(16.1,16.2)から行われることを特徴とする請求項1又は2に記載の方法。

【請求項4】

前記エッジ構造部(16.1,16.2)と前記基本構造(15)との間の結合を確保するために、前記エッジ構造部(16.1,16.2)に結合部(17.1〜17.8,25)が配設されることを特徴とする請求項1〜3のいずれか一項に記載の方法。

【請求項5】

前記エッジ構造部(16.1,16.2)と前記基本構造(15)との間の結合の強さを増すために、結合部(17.1〜17.8)から群(18.1〜18.3)が形成され、前記群に所属する前記結合部は対称的なパターンに形成されることを特徴とする請求項4に記載の方法。

【請求項6】

複合材基本構造(15)が形成され、そこに少なくとも1つの摩耗領域(16.1,16.2)が設けられ、ブレード(10)のうちの少なくともその基本構造(15)は、引き抜き成形工程(20)で製造され、そこでは繊維(11)は少なくとも含浸ステージ(12)及び硬化ステージ(14)を介して引き抜かれる、ブレード(10)であって、

前記摩耗領域は、基本構造(15)の端部の外側に突出しているエッジ構造部(16.1,16.2)に配設されることを特徴とするブレード(10)。

【請求項7】

エッジ構造部(16.1,16.2)が、前記基本構造(15)の両端部に設けられることを特徴とする請求項6に記載のブレード(10)。

【請求項8】

結合部(17.1〜17.8,25)が、前記エッジ構造部(16.1,16.2)と前記基本構造(15)との間の結合を確保するために、前記エッジ構造部(16.1,16.2)に配設されることを特徴とする請求項6又は7に記載のブレード(10)。

【請求項9】

結合部(17.1〜17.8)は群(18.1〜18.3)を形成し、その群(18.1〜18.3)の前記結合部(17.1〜17.8)は、前記エッジ構造部(16.1,16.2)と前記基本構造(15)との間の結合の強さを増すために、対称的なパターンに配設されることを特徴とする請求項6〜8のいずれか一項に記載のブレード(10)。

【請求項10】

請求項1〜5のいずれか一項に記載の方法により製造されるブレード(10)を製造するためのエッジ構造部(16.1,16.2)であって、

前記ブレード(10)における、前記エッジ構造部(16.1,16.2)と前記基本構造(15)との間の結合を確保するために、結合部(17.1〜17.8)が前記エッジ構造部(16.1,16.2)に配設されることを特徴とするエッジ構造部(16.1,16.2)。

【請求項11】

ブレード(10)の基本構造(15)に、少なくとも1つの摩耗領域(16.1,16.2)が配設され、前記ブレード(10)の前記基本構造(15)は、含浸ステージ(12)及び硬化ステージ(14)を少なくとも介して繊維(11)を引き抜く、引き抜き成形工程(20)で製造される、ブレード(10)における前記複合材基本構造(15)の製造方法であって、

前記基本構造(15)の外側に突出するエッジ構造部(16.1,16.2)のために、硬化ステージ(14)で、前記基本構造(15)の端部に空間(24)が配設され、それがブレード(10)に前記摩耗領域(16.1,16.2)を形成することを特徴とする方法。

【請求項12】

少なくとも1つの摩耗領域(16.1,16.2)を配設可能な、ブレード(10)の複合材基本構造(15)であって、

前記基本構造(15)の外側に突出しているエッジ構造部(16.1,16.2)のために、空間(24)が、前記基本構造(15)の端部に配設され、それはブレード(10)に前記摩耗領域(16.1,16.2)を形成するために設けられることを特徴とする複合材基本構造(15)。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公表番号】特表2009−509801(P2009−509801A)

【公表日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願番号】特願2008−532817(P2008−532817)

【出願日】平成18年9月26日(2006.9.26)

【国際出願番号】PCT/FI2006/050410

【国際公開番号】WO2007/036606

【国際公開日】平成19年4月5日(2007.4.5)

【出願人】(508095670)

【氏名又は名称原語表記】IKE−SERVICE OY

【Fターム(参考)】

【公表日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願日】平成18年9月26日(2006.9.26)

【国際出願番号】PCT/FI2006/050410

【国際公開番号】WO2007/036606

【国際公開日】平成19年4月5日(2007.4.5)

【出願人】(508095670)

【氏名又は名称原語表記】IKE−SERVICE OY

【Fターム(参考)】

[ Back to top ]