ブレードユニット、プロセスカートリッジ及びプロセスカートリッジの再生産方法

【課題】

回収したプロセスカートリッジのブレードユニットの再利用を容易にする。

【解決手段】

回収前のクリーニングブレード24と再生産されるクリーニングブレード41において、感光体ドラム7に対する侵入量Mを同等に出来る、二対の板金の位置決め部36、38を持ち、この二対の板金の位置決め部36、38と弾性のあるブレード部材39または再生産したブレード部材40を取り付ける端部29、37の距離X1、X2を同じにする。そして、回収前のクリーニングブレード24に対して、第2の端部37に再形成したブレード部材40を設けたクリーニングブレード41を枠体に取り付け、エッジ部を感光体ドラム7に当接させる。

回収したプロセスカートリッジのブレードユニットの再利用を容易にする。

【解決手段】

回収前のクリーニングブレード24と再生産されるクリーニングブレード41において、感光体ドラム7に対する侵入量Mを同等に出来る、二対の板金の位置決め部36、38を持ち、この二対の板金の位置決め部36、38と弾性のあるブレード部材39または再生産したブレード部材40を取り付ける端部29、37の距離X1、X2を同じにする。そして、回収前のクリーニングブレード24に対して、第2の端部37に再形成したブレード部材40を設けたクリーニングブレード41を枠体に取り付け、エッジ部を感光体ドラム7に当接させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は複写機、プリンタ、ファクシミリ装置等の電子写真装置に適用され、画像形成に用いるブレードユニット、プロセスカートリッジ及びプロセスカートリッジの再生産方法に関する。

【背景技術】

【0002】

プリンタ等の画像形成装置は、一様に帯電させた電子写真感光体に潜像を形成し、この潜像をトナーで顕像化するとともに、トナー像を記録媒体に転写して画像記録を行う。そして、像担持体、帯電器、現像器およびクリーニング部等を一体構造にまとめて、カートリッジ化することにより、ユーザがカートリッジを装置本体に装填して、トナーの補給や寿命に達した像担持体の部品交換を可能とし、メンテナンスを容易にしている。

【0003】

さらに、カートリッジのコストを抑えるために、一部の部品は再利用される場合がある。カートリッジのクリーニングブレードを例に挙げて、その再生産方法について説明する。

【0004】

カートリッジのクリーニングブレードは、枠体に固定され基体となる板金と、シリコンゴム等の弾性を有するブレード部材と、板金とブレード部材とを接着する接着剤とによって構成されている。このようなクリーニングブレードは、ブレード部材を保持する板金の先端面に接着剤が塗布された状態で、板金が成型機に取り付けられ、注入成型でブレード部材を形成することにより製作される。

【0005】

カートリッジとして使用後に回収されたクリーニングブレードのブレード部材は、先端が磨耗、損傷しており、環境劣化にもさらされている可能性がある。したがって、これを再利用するためには、劣化したブレード部材を除去して、ブレード部材を再形成する必要がある。そして、従来のクリーニングブレードの再生産においては、ブレード部材を剥離した後、板金表面に残留する接着剤を完全に除去し、新品のブレード部材を形成する時と同様に、その板金に接着剤を塗布し、注入成型が行われていた。

【0006】

また、ブレード部材の再生産時に、磨耗したブレード部材エッジ部分をカットし新しいエッジ部分を形成し、カットした分、侵入量を合わせるためにクリーニング容器に対するクリーニングブレードの取り付け位置をずらして取り付ける技術がある。例えば、移動体に当接する当接部材を第1の位置および第1の位置とは異なる第2の位置とで選択的に取り付け可能にするもの(特許文献1参照)や像担持体に対するブレード部材の取り付け位置を、2種類以上に設定可能にするもの(特許文献2参照)がある。

【0007】

さらに、クリーニングブレードの再生産時に、磨耗したブレード部材エッジ部と異なる未使用のエッジ部を像担持体に当接させる技術がある。例えば、ブレードの表裏を利用して、ブレード部材に形成した複数のエッジ部から任意の1つのエッジ部を選択して、像担持体に当接させる技術(特許文献3参照)がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平5-80601号公報

【特許文献2】特開平7-77897号公報

【特許文献3】特開平11-143324号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上述の従来のクリーニングブレードの再生産方法においては、板金とブレード部材の接着が強固なことから、ブレード部材剥離後に板金表面に接着剤等が残留し、その残留物を完全に除去する作業が特に煩雑であった。

【0010】

また、クリーニングブレードが回転する像担持体に当接した状態で、安定した侵入量と当接圧を得るためにも、板金とブレード部材の固定は、強固にしておく必要がある。残留した接着剤等の上から、接着剤を塗布し、ブレード部材の再形成を行っても、充分な強度でのブレード部材の再形成は難しく、残留物を完全に除去する必要があった。しかしながら、このような完全に残留物を除去する作業は前述したように煩雑でために、通常のクリーニングブレードの再生産方法では、再生産工程が複雑になる等の問題があった。

【0011】

さらに、磨耗したブレード部材エッジ部分のカットを行う従来例においては、クリーニングブレードの再生産時に、ブレード部材をカットした後、自由長を測定し、測定結果に合わせて再生産前と侵入量を同等にしなければならない。このため、取り付け位置を変えるか、当接圧に合わせてスペーサ等を挿入することなどが必要となった。このようなブレード部材をカット後、感光体ドラムに対するクリーニングブレードの侵入量(または当接圧)を測定し、再生産前と同等になるように取り付け位置を変えていく作業は、再生産工程が複雑になる等の問題があった。

【0012】

さらにまた、磨耗したブレード部材エッジ部と異なる未使用のエッジ部を用いる別の従来例においては、クリーニングブレードの再生産時に、磨耗したブレード部材エッジ部と異なる未使用のエッジ部を像担持体に当接させるものである。しかし、クリーニングブレードが回収されるまでに、環境劣化にさらされている可能性があり、環境劣化に対するブレード特性を検査する必要があった。また、2つ以上のブレード部材のエッジ部を反転させて使用する。このため、反転前後で同一の侵入量と当接圧を得るためにブレード部材の形状を先細り形状ではなく、ブレード部材エッジ部の中心線に対して線対称な断面形状にする等のブレード部材の形状にする必要があった。また、このようなブレード特性の検査を行う作業は、再生産工程が複雑になり、ブレード部材の形状に充分な自由度が得られない等の問題があった。

【0013】

本発明は、このような問題を解決し、回収したブレードユニットを容易に再利用することを可能とするブレードユニット及びプロセスカートリッジ更にはプロセスカートリッジの再生産方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

上記目的を達成するための本発明に係る代表的な構成は、画像形成のための回転体を有する画像形成装置に用いられるブレードユニットであって、前記回転体に当接して前記回転体の表面に作用するブレード部材と、前記ブレード部材を支持するための支持部材と、前記ブレード部材を設けるために前記支持部材の一方側端部に形成された第1の端部と、前記ブレード部材を設けるために前記支持部材の他方側端部に形成された第2の端部と、前記ブレード部材が前記第1の端部に設けられた場合に前記ブレード部材が前記回転体に対して位置決めされるように前記支持部材を被位置決め部に位置決めするための第1の位置決め部と、前記ブレード部材が前記第2の端部に設けられた場合に前記ブレード部材が前記回転体に対して位置決めされるように前記支持部材を被位置決め部に位置決めするための第2の位置決め部と、を有し、前記第1の端部の先端から前記第1の位置決め部までの距離と前記第2の端部の先端から前記第2の位置決め部までの距離が同一に構成され、前記ブレード部材が前記第1の端部に設けられていることを特徴とする。

【発明の効果】

【0015】

本発明によれば、第1の端部及び第2の端部の両方にあらかじめ、ブレード部材を設けるように構成されているため、最初の第1の端部にブレードを設け、再生産時に第2の端部にブレードを設けることができる。このため、回収したブレードユニットを容易に再利用することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施形態の画像形成装置の概要構成を示す説明図である。

【図2】本発明の実施形態のプロセスカートリッジの構成を示す説明図である。

【図3】本発明の実施形態のクリーニングブレードの構成を示す説明図である。

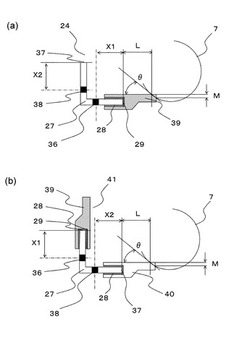

【図4】本発明の実施形態のクリーニングブレードの構成を断面で示し、二対の板金先端面から位置決め部までの距離および感光体ドラムに対するクリーニングブレードの侵入量、侵入角度、自由長を説明する説明図である。

【図5】(a)は本発明の実施形態の組付前のクリーニングブレードとクリーニング容器の構成を示す説明図である。(b)は組付後のクリーニングブレードとクリーニング容器の構成を示す説明図である。

【図6】(a)はクリーニングブレードの他の構成を示す説明図である。(b)はクリーニングブレードのさらに他の構成を示す説明図である。(c)はクリーニングブレードのさらに他の構成を示す説明図である。

【図7】ブレードユニットの再生産方法手順を示す説明図である。

【図8】(a)は劣化した使用済のクリーニングブレードの構成を示す説明図である。(b)は再生産したクリーニングブレードの構成を示す説明図である。

【図9】ブレードユニットの再生産方法手順を示す説明図である。

【図10】劣化したブレード部材の一部を切除した場合のプロセスカートリッジの構成を示す説明図である。

【図11】再生産したクリーニングブレードの他の構成を示す説明図である。

【発明を実施するための形態】

【0017】

〔第1実施形態〕

以下に本発明の実施形態を図面に基づいて説明する。尚、本実施形態で述べる「部品の再使用」とは、プロセスカートリッジが寿命に達した後、例えばユーザからプロセスカートリッジを回収し、部品の再生、再利用を行うことである。本実施形態では、プロセスカートリッジおよびプロセスカートリッジに用いる部品の再使用について述べる。ここで述べるプロセスカートリッジは、寿命に達したプロセス手段を交換して再生産されるプロセスカートリッジに用いられても、新品として生産されるプロセスカートリッジに用いられても構わない。更に、画像形成装置本体で使用される部品の再使用に用いられても構わない。また、「プロセスカートリッジが寿命に達する」とは、例えばカートリッジが有する像担持体や現像手段等のプロセス手段の少なくとも一つが寿命に達すること、あるいは現像剤が空になった状態等になることである。

【0018】

まず、画像形成装置の概要構成を、図1を用いて、説明する。

【0019】

[画像形成装置の概要構成]

画像形成装置Aは、装置本体にプロセスカートリッジBが装着されて、画像形成が行われる。画像形成装置Aは、露光装置1から像担持体である感光体ドラム7の表面を選択的に露光して、感光体ドラム7に画像情報に基づいた現像剤像(トナー像)を形成する。トナー像の形成と同期して、装置本体に装着されたカセット13内の記録媒体2は、ピックアップローラ14、レジストローラ15及び排出ローラ16によって一枚ずつ搬送される。そして、カートリッジ化された画像形成部において、転写ローラ4によって、感光体ドラム7に形成されたトナー像が記録媒体2に転写される。さらに、駆動ローラ17と定着ローラ18とからなる定着手段5によって、熱を印加することで、記録媒体2上のトナーを記録媒体2に定着させ、装置上部の排出部6へ排出する。

【0020】

[プロセスカートリッジ]

次に画像形成装置Aの装置本体に装着され、画像形成処理を行うプロセスカートリッジBの各部の構成について、図2を用いて、説明する。本実施形態のプロセスカートリッジBでは、感光体ドラム7(回転体)の周囲に帯電ローラ8(回転体)、ハウジングの上面に設けた開口である露光部19、現像スリーブ21(回転体)、現像ブレード23、クリーニング手段10が配置されている。そして、これらをトナー現像容器11およびクリーニング容器12からなるハウジングで覆って一体化し、装置本体に着脱可能に構成している。

【0021】

プロセスカートリッジBでは、装置本体からの駆動によって回転する感光体ドラム7を、この感光体ドラム7の表面を従動回転する帯電ローラ8によって一様に帯電させる。そして、露光装置1からの光像が露光部19を通して感光体ドラム7に露光することにより潜像が形成される。トナー現像容器11内に収納されたトナーは、トナー現像容器11の開口部22に供給され、現像スリーブ21にトナー層が形成され、さらに、現像ブレード23によりトナーの層厚が規制される。そして現像スリーブ21により、潜像に応じたトナー像が感光体ドラム7の表面に形成されて可視像化する。転写ローラ4により感光体ドラム7に形成されたトナー像を記録媒体2に転写した後は、クリーニング手段10によって感光体ドラム7に残留したトナーは除去される。ここで、クリーニング手段10は、感光体ドラム7の表面に残留したトナーを掻き落とすためのクリーニングブレード24と、掻き落としたトナーを掬い取るためのスクイシート33と、掬い取った廃トナーを貯めるための廃トナー溜25とで構成される。クリーニングブレード24はブレードユニットを構成する。すなわち、クリーニングブレード24は、感光体ドラム7の表面に作用してクリーニングの処理を行うことになる。

【0022】

[クリーニングブレードの構成]

次に、図3乃至図5を用いて、クリーニングブレード24の構成と取り付け方法を説明する。

【0023】

クリーニングブレード24は、一般的に、シリコンゴム等の弾性を有するブレード部材26と、ブレード部材26を保持する支持部材となる板金の保持部材27と、接着剤28とにより構成されている。そしてブレード部材26と保持部材27とは接着剤28により、強固に接着固定されている。クリーニングブレード24は、ブレード部材26が保持される保持部材27の一方側端部に形成された第1の端部29に接着剤28が塗布された状態で、保持部材27が不図示の成型機に位置決めして取り付けられ、注入成型でブレード部材26を形成する。また、ブレード部材26は、保持部材27の第1の端部29の先端面から所定の自由長Lを有している。ここで言う自由長Lは、第1の端部29の先端面から感光体ドラム7との当接位置までの長さである。

【0024】

クリーニング容器12には感光体ドラム7に向かって開口部が設けられ、開口部の縁にはクリーニングブレード24を取り付けるための取付面30が設けられる。この取付面30には保持部材27を固定するためのネジ穴31が設けられ、保持部材27にはネジ径より若干大きい径の穴32が設けられている。そして取付面30に保持部材27が当接して、この保持部材27をクリーニング容器12にネジ34を用いて固定することによって、クリーニングブレード24がクリーニング容器12に取り付けられるように構成されている。

【0025】

ブレード部材26を使用した場合、感光体ドラム7に対する取付面30の角度によって決まるクリーニングブレード24の当接面の侵入角度θと、ブレード部材26の自由長Lとで、感光体ドラム7に対するクリーニングブレード24の侵入量Mが決定される。侵入量Mは当接圧を決定する要素となるので、クリーニング手段10において、この侵入量Mは、ドラムに残留した残留トナーを捲れたりすることなしに安定して掻き落とすことを可能とするクリーニングプロセスの性能に大きく影響を与える。

【0026】

また、クリーニング容器12はクリーニングブレード24を位置決めするためのピン部35を両端に有し、クリーニングブレード24はピン部35と嵌合可能な第1の位置決め部36を保持部材27の両端に有している。この一対の位置決め部36により、クリーニング容器12を介して、クリーニングブレード24と感光体ドラム7は位置決めされ、クリーニングブレード24の感光体ドラム7に対する侵入量Mが決定する。

【0027】

よって、クリーニングブレード24においては、前述したように保持部材27の第1の位置決め部36、第1の端部29の先端面、自由長Lおよび侵入角度θの関係によって、感光体ドラム7に対するクリーニングブレード24の侵入量Mと当接圧の関係が決定される。

【0028】

本実施形態に係るクリーニングブレード24は、図3及び図4に示すように、板金をL字形状に設け、クリーニングブレード24の取付面30に当接させる面を2面設けている。そして、保持部材27には、前記ブレード部材が設けられた第1の端部29と反対の他方側端部にもブレード部材を設けることができる第2の端部37が形成されている。また、保持部材27には、第2の端部37に設けたブレード部材を被位置決め部に対して位置決めするための第2の位置決め部38が設けられている。

【0029】

前述した第1の位置決め部36と第1の端部29の先端面の距離X1と、第2の位置決め部38と第2の端部37の先端面の距離X2とが同一になるように、第1、第2の位置決め部36、38及び第1、第2の端部29、37の先端面が設けられている。またネジでクリーニング容器に固定するための穴32も同様に一対ずつ設けている。

【0030】

つまり、侵入量Mと当接圧の関係を決定する「保持部材27の第1の位置決め部36、第1の端部29の先端面、自由長Lおよび侵入角度θ」の関係と同等の関係を持つことができる「保持部材27の第2の位置決め部38、第2の端部37の先端面、自由長Lおよび侵入角度θ」が設けられる。これにより、プロセスカートリッジBが使用後、回収された後、クリーニングブレード24の再使用を行う際に、先端角部が磨耗又は傷がつき、劣化しているブレード部材26を使用することなしに、再使用前の侵入量Mと当接圧の関係と同等の関係が保たれる。すなわち、「保持部材27の第2の位置決め部38、第2の端部37の先端面、自由長Lおよび侵入角度θ」を用いて、再使用前の侵入量Mと当接圧の関係と同等のブレード部材を再生することができる。

【0031】

本実施形態に係るクリーニングブレード24は、クリーニングブレード24の再生産時にブレード部材26をカットした後、自由長Lを測定し、測定結果に合わせて再生産前と侵入量Mを同等にする。このため取り付け位置を変えたり、当接圧に合わせてスペーサ等を挿入する必要がないため、クリーニングブレード24を、磨耗したブレード部材のエッジ部分のカットを行う従来例に比べて容易に再使用することができる。

【0032】

また、取付面30に取り付けるためのもう一対の「保持部材27の第2の位置決め部38、第2の端部37の先端面、自由長Lおよび侵入角度θ」を設けている。このため、2つ以上のブレード部材のエッジ部を反転させて使用する必要がなく、ブレード部材26の形状に依存する必要がない。さらに、環境劣化等を検査するブレード特性の検査も行う必要がないため、磨耗したブレード部材のエッジ部と異なる未使用のエッジ部を用いる従来例に比べてクリーニングブレード24を容易に再使用することができる。

【0033】

また、図3に示すように、二対の第1、第2の位置決め部36、38を、保持部材27の一方の面に対して、位置決め部と板金先端面の距離X1、X2を同一にしたまま、長手左右逆にとることで、板金の穴部を形成する際の抜きバリ方向を合わせることができる。このため、ブレード部材26を注入成型する際、バリに対する成型機の逃げやバリ方向を合わせるための段取り変えをなくすことができる。

【0034】

また、図6(a)に示すように、クリーニングブレード24を、保持部材27にL字形状等の曲げが無いように構成することもできる。このようにすることで、ブレードユニットの生産時に曲げ工程やプレス工程が削減され、容易に生産が可能なブレードユニットを提供することができる。さらに、図6(b)に示すように、クリーニングブレード24を、二対の位置決め部36、38を統合して、一対の位置決め部36にするように構成することもできる。この場合は、一対の位置決め部36と穴32は固定部を構成する。また、さらに、クリーニングブレード24を、図6(c)に示すように、保持部材27に2個以上のL字形状の曲げが入っているように構成することもできる。

【0035】

[クリーニングブレードの再生産方法]

次に、クリーニングブレード24の再生産の方法を図7乃至図11を用いて説明する。

【0036】

プロセスカートリッジBが、寿命に達するまで使用され、回収された後、部品の再生、再利用およびプロセスカートリッジBの再生産が行われる。

【0037】

本実施形態に係るクリーニングブレード24の再生産方法は、図7に示す手順によって行われる。

【0038】

まず、ステップ100にて、使用済プロセスカートリッジのクリーニング容器12にネジ34によって固定されたクリーニングブレード24のクリーニング容器12からの取り外しが行われる。このステップ100におけるクリーニングブレード24は、図8(a)に示すように、再生産する前に画像形成装置Aに用いられていた。そして、感光体ドラム7に当接したブレード部材39(使用済ブレード部材)が第1の端部29に保持された状態で、感光体ドラム7に対してクリーニングブレード24は、第1の位置決め部36を用いて位置決めされていた。また、ブレード部材39は、前述したように、先端角部が磨耗しているか、又は傷がついていることから、再利用するためには、再生が必要である。

【0039】

次に、ステップ101にて、ブレード部材の再成型が行われる。このステップ101における再成型工程では、図8(b)に示すように、別の第2の端部37を用いて再成型を行い、未使用のブレード部材40が設けられる。第2の端部37に接着剤28が塗布された状態で、保持部材27が成型機(不図示)に位置決めして取り付けられ、注入成型でブレード部材40を形成することにより製作される。このとき、図4に示すような、保持部材27にブレード部材26を注入成型する新品のクリーニングブレード24の製作時と比べて、図8(b)に示すようなブレード部材39の部分が形状として、異形状となる。そのため、ブレード部材39の有無に関わらず成型機に取り付け可能なように、成型機側の逃げは必要である。しかし、二対の位置決め部36、38とブレード取付端部29、37の先端面との距離X1、X2が同一であるため、新品のブレード部材形成時と同等の位置決め部を使用することで、同じ成型機で、ブレード部材40を形成することができる。このため、新たにブレード部材40の形成を行うための成型機を製作する必要がない。

【0040】

そして、ステップ102にて、ブレード部材40が再成型されたクリーニングブレード41が第2の位置決め部38を用いて、クリーニング容器12の取付面30に取り付けられ、ネジ34によって固定される。ここで、二対の板金の位置決め部と保持部材27の先端面の距離X1、X2が同じである。このため、侵入量の測定や当接圧の測定等をすることなく、感光体ドラム7に対する回収前のクリーニングブレード24と感光体ドラム7に対するクリーニングブレード41の侵入量Mと当接圧を同等とすることが容易にできる。また、新たにブレード部材40を形成するので、クリーニングブレードの再使用に伴い、環境劣化等に対するブレード特性の検査も行う必要がない。

【0041】

また、本実施形態において、図9に示すように、劣化したブレード部材39の少なくとも一部分を剥離(切除)する工程であるステップ200を追加することも可能である。前述したステップ100からステップ102によって再生産されたクリーニングブレード41では、画像形成装置およびプロセスカートリッジの形態によっては、露光装置1から照射された構造を露光するための開口である露光部19を塞いでしまう可能性がある。しかし、劣化したブレード部材39の剥離(切除)工程を追加することで、図10に示すように露光部19に影響を与えない、図11に示すような、クリーニングブレード41を製作することができる。ステップ200を追加しても、剥離(切除)工程に均一なエッジの形成等の精度を求める必要なく、保持部材27の表面に残留する接着剤28の完全な除去や、侵入量や当接圧の測定工程、環境劣化等に対するブレード特性の検査は行う必要が無い。また、劣化したブレード部材39の剥離(切除)工程を追加することで、前述した成型機の逃げも、劣化したブレード部材39がカットされることで無くすこともできる。

【0042】

[再生産したクリーニングブレードの構成]

再生産したクリーニングブレード41は、図11に示すように、クリーニングブレード24と同様にシリコンゴム等の弾性を有するブレード部材40と、再生産する前に画像形成装置Aに用いられ、感光体ドラム7に当接した劣化したブレード部材39とを有する。そして、ブレード部材40と保持部材27は接着剤28により、強固に接着固定されている。また、劣化したブレード部材39は、本実施形態では剥離(切除)工程を経て作成された形状を例示しているが、前述したように、剥離(切除)せずに全体をそのまま残しておくようにしても良い。

【0043】

ここで、クリーニングブレード41は、位置決め部と板金先端面との間の距離X1、X2が等しい二対の位置決め部を有している。このため、感光体ドラム7に対するクリーニングブレード41の侵入量Mと当接圧の関係は、再生産前に使用されたクリーニングブレード24の侵入量Mと当接圧の関係と同等である。即ち、クリーニングブレード41は、劣化したブレード部材39の少なくとも一部が残っていること以外は、新品のクリーニングブレード24と同等であるため、クリーニングプロセスの性能も同等である。感光体ドラム7の表面に残留した残留トナーを捲れたりすることなしに、一定の侵入量Mと当接圧を持って、掻き落とすことができ、新品のクリーニングブレード同様、容易にプロセスカートリッジBに組み込むことができる。

【0044】

〔他の実施形態〕

また、前述した実施形態では、ブレードユニットとして、クリーニングブレードを使用する例を示した。しかし、ブレードユニットは、電子写真画像形成装置に用いられ、回転体に当接するブレード部材を有するものであって、前述した実施形態のクリーニングブレードに限るものではない。即ち、現像スリーブに用いられる現像ブレード、帯電ローラに用いられる帯電ブレード、弾性を有さないブレード部材を有するブレードユニットや溶接で板金に固定されるブレード部材を有するブレードユニット等の種々のブレードユニットであってもよい。

【0045】

また、前述した実施形態では、ブレードユニットを有するプロセスカートリッジとして、単色の画像形成を行う場合を例示した。しかし、現像手段を複数設け、複数色の画像(二色画像、三色画像あるいはフルカラー等)を形成するプロセスカートリッジであってもよい。

【0046】

また、前述した実施形態では、感光体ドラムや現像手段をカートリッジ化し、このプロセスカートリッジを装着して画像を形成する装置を例示した。しかし、プロセスカートリッジの形態として、プロセス手段である感光体ドラム、帯電手段、現像手段、クリーニング手段の少なくとも一つがカートリッジ化され、装置本体に着脱可能とする形態を用いることも可能である。また、これら感光体ドラムや現像手段をカートリッジ化することなく、画像形成装置本体に直接取り付けた画像形成装置に対しても、同様に適用し得るものである。

【0047】

さらに、前述した実施形態では、画像形成装置として、レーザビームプリンタを例示したが、例えば電子写真複写機、ファクシミリ装置あるいはワードプロセッサ等の他の画像形成装置に対しても、同様に適用し得るものである。

【産業上の利用可能性】

【0048】

本発明は、レーザビームプリンタ、電子写真複写機、ファクシミリ装置あるいはワードプロセッサ等の画像形成装置に利用可能である。

【符号の説明】

【0049】

A‥‥画像形成装置

B‥‥プロセスカートリッジ

7‥‥感光体ドラム

8‥‥帯電ローラ

10‥‥クリーニングブレードユニット

21‥‥現像スリーブ

23‥‥現像ブレード

24‥‥クリーニングブレード

26‥‥ブレード部材

27‥‥保持部材

28‥‥接着剤

29‥‥第1の端部

30‥‥取り付け面

31‥‥ネジ穴

32‥‥穴

36‥‥第1の位置決め部

37‥‥第2の端部

38‥‥第2の位置決め部

39‥‥ブレード部材

40‥‥ブレード部材

41‥‥クリーニングブレード

X1‥‥位置決め部と板金先端面の距離

X2‥‥位置決め部と板金先端面の距離

L‥‥自由長

M‥‥侵入量

θ‥‥侵入角度

【技術分野】

【0001】

本発明は複写機、プリンタ、ファクシミリ装置等の電子写真装置に適用され、画像形成に用いるブレードユニット、プロセスカートリッジ及びプロセスカートリッジの再生産方法に関する。

【背景技術】

【0002】

プリンタ等の画像形成装置は、一様に帯電させた電子写真感光体に潜像を形成し、この潜像をトナーで顕像化するとともに、トナー像を記録媒体に転写して画像記録を行う。そして、像担持体、帯電器、現像器およびクリーニング部等を一体構造にまとめて、カートリッジ化することにより、ユーザがカートリッジを装置本体に装填して、トナーの補給や寿命に達した像担持体の部品交換を可能とし、メンテナンスを容易にしている。

【0003】

さらに、カートリッジのコストを抑えるために、一部の部品は再利用される場合がある。カートリッジのクリーニングブレードを例に挙げて、その再生産方法について説明する。

【0004】

カートリッジのクリーニングブレードは、枠体に固定され基体となる板金と、シリコンゴム等の弾性を有するブレード部材と、板金とブレード部材とを接着する接着剤とによって構成されている。このようなクリーニングブレードは、ブレード部材を保持する板金の先端面に接着剤が塗布された状態で、板金が成型機に取り付けられ、注入成型でブレード部材を形成することにより製作される。

【0005】

カートリッジとして使用後に回収されたクリーニングブレードのブレード部材は、先端が磨耗、損傷しており、環境劣化にもさらされている可能性がある。したがって、これを再利用するためには、劣化したブレード部材を除去して、ブレード部材を再形成する必要がある。そして、従来のクリーニングブレードの再生産においては、ブレード部材を剥離した後、板金表面に残留する接着剤を完全に除去し、新品のブレード部材を形成する時と同様に、その板金に接着剤を塗布し、注入成型が行われていた。

【0006】

また、ブレード部材の再生産時に、磨耗したブレード部材エッジ部分をカットし新しいエッジ部分を形成し、カットした分、侵入量を合わせるためにクリーニング容器に対するクリーニングブレードの取り付け位置をずらして取り付ける技術がある。例えば、移動体に当接する当接部材を第1の位置および第1の位置とは異なる第2の位置とで選択的に取り付け可能にするもの(特許文献1参照)や像担持体に対するブレード部材の取り付け位置を、2種類以上に設定可能にするもの(特許文献2参照)がある。

【0007】

さらに、クリーニングブレードの再生産時に、磨耗したブレード部材エッジ部と異なる未使用のエッジ部を像担持体に当接させる技術がある。例えば、ブレードの表裏を利用して、ブレード部材に形成した複数のエッジ部から任意の1つのエッジ部を選択して、像担持体に当接させる技術(特許文献3参照)がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平5-80601号公報

【特許文献2】特開平7-77897号公報

【特許文献3】特開平11-143324号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上述の従来のクリーニングブレードの再生産方法においては、板金とブレード部材の接着が強固なことから、ブレード部材剥離後に板金表面に接着剤等が残留し、その残留物を完全に除去する作業が特に煩雑であった。

【0010】

また、クリーニングブレードが回転する像担持体に当接した状態で、安定した侵入量と当接圧を得るためにも、板金とブレード部材の固定は、強固にしておく必要がある。残留した接着剤等の上から、接着剤を塗布し、ブレード部材の再形成を行っても、充分な強度でのブレード部材の再形成は難しく、残留物を完全に除去する必要があった。しかしながら、このような完全に残留物を除去する作業は前述したように煩雑でために、通常のクリーニングブレードの再生産方法では、再生産工程が複雑になる等の問題があった。

【0011】

さらに、磨耗したブレード部材エッジ部分のカットを行う従来例においては、クリーニングブレードの再生産時に、ブレード部材をカットした後、自由長を測定し、測定結果に合わせて再生産前と侵入量を同等にしなければならない。このため、取り付け位置を変えるか、当接圧に合わせてスペーサ等を挿入することなどが必要となった。このようなブレード部材をカット後、感光体ドラムに対するクリーニングブレードの侵入量(または当接圧)を測定し、再生産前と同等になるように取り付け位置を変えていく作業は、再生産工程が複雑になる等の問題があった。

【0012】

さらにまた、磨耗したブレード部材エッジ部と異なる未使用のエッジ部を用いる別の従来例においては、クリーニングブレードの再生産時に、磨耗したブレード部材エッジ部と異なる未使用のエッジ部を像担持体に当接させるものである。しかし、クリーニングブレードが回収されるまでに、環境劣化にさらされている可能性があり、環境劣化に対するブレード特性を検査する必要があった。また、2つ以上のブレード部材のエッジ部を反転させて使用する。このため、反転前後で同一の侵入量と当接圧を得るためにブレード部材の形状を先細り形状ではなく、ブレード部材エッジ部の中心線に対して線対称な断面形状にする等のブレード部材の形状にする必要があった。また、このようなブレード特性の検査を行う作業は、再生産工程が複雑になり、ブレード部材の形状に充分な自由度が得られない等の問題があった。

【0013】

本発明は、このような問題を解決し、回収したブレードユニットを容易に再利用することを可能とするブレードユニット及びプロセスカートリッジ更にはプロセスカートリッジの再生産方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

上記目的を達成するための本発明に係る代表的な構成は、画像形成のための回転体を有する画像形成装置に用いられるブレードユニットであって、前記回転体に当接して前記回転体の表面に作用するブレード部材と、前記ブレード部材を支持するための支持部材と、前記ブレード部材を設けるために前記支持部材の一方側端部に形成された第1の端部と、前記ブレード部材を設けるために前記支持部材の他方側端部に形成された第2の端部と、前記ブレード部材が前記第1の端部に設けられた場合に前記ブレード部材が前記回転体に対して位置決めされるように前記支持部材を被位置決め部に位置決めするための第1の位置決め部と、前記ブレード部材が前記第2の端部に設けられた場合に前記ブレード部材が前記回転体に対して位置決めされるように前記支持部材を被位置決め部に位置決めするための第2の位置決め部と、を有し、前記第1の端部の先端から前記第1の位置決め部までの距離と前記第2の端部の先端から前記第2の位置決め部までの距離が同一に構成され、前記ブレード部材が前記第1の端部に設けられていることを特徴とする。

【発明の効果】

【0015】

本発明によれば、第1の端部及び第2の端部の両方にあらかじめ、ブレード部材を設けるように構成されているため、最初の第1の端部にブレードを設け、再生産時に第2の端部にブレードを設けることができる。このため、回収したブレードユニットを容易に再利用することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施形態の画像形成装置の概要構成を示す説明図である。

【図2】本発明の実施形態のプロセスカートリッジの構成を示す説明図である。

【図3】本発明の実施形態のクリーニングブレードの構成を示す説明図である。

【図4】本発明の実施形態のクリーニングブレードの構成を断面で示し、二対の板金先端面から位置決め部までの距離および感光体ドラムに対するクリーニングブレードの侵入量、侵入角度、自由長を説明する説明図である。

【図5】(a)は本発明の実施形態の組付前のクリーニングブレードとクリーニング容器の構成を示す説明図である。(b)は組付後のクリーニングブレードとクリーニング容器の構成を示す説明図である。

【図6】(a)はクリーニングブレードの他の構成を示す説明図である。(b)はクリーニングブレードのさらに他の構成を示す説明図である。(c)はクリーニングブレードのさらに他の構成を示す説明図である。

【図7】ブレードユニットの再生産方法手順を示す説明図である。

【図8】(a)は劣化した使用済のクリーニングブレードの構成を示す説明図である。(b)は再生産したクリーニングブレードの構成を示す説明図である。

【図9】ブレードユニットの再生産方法手順を示す説明図である。

【図10】劣化したブレード部材の一部を切除した場合のプロセスカートリッジの構成を示す説明図である。

【図11】再生産したクリーニングブレードの他の構成を示す説明図である。

【発明を実施するための形態】

【0017】

〔第1実施形態〕

以下に本発明の実施形態を図面に基づいて説明する。尚、本実施形態で述べる「部品の再使用」とは、プロセスカートリッジが寿命に達した後、例えばユーザからプロセスカートリッジを回収し、部品の再生、再利用を行うことである。本実施形態では、プロセスカートリッジおよびプロセスカートリッジに用いる部品の再使用について述べる。ここで述べるプロセスカートリッジは、寿命に達したプロセス手段を交換して再生産されるプロセスカートリッジに用いられても、新品として生産されるプロセスカートリッジに用いられても構わない。更に、画像形成装置本体で使用される部品の再使用に用いられても構わない。また、「プロセスカートリッジが寿命に達する」とは、例えばカートリッジが有する像担持体や現像手段等のプロセス手段の少なくとも一つが寿命に達すること、あるいは現像剤が空になった状態等になることである。

【0018】

まず、画像形成装置の概要構成を、図1を用いて、説明する。

【0019】

[画像形成装置の概要構成]

画像形成装置Aは、装置本体にプロセスカートリッジBが装着されて、画像形成が行われる。画像形成装置Aは、露光装置1から像担持体である感光体ドラム7の表面を選択的に露光して、感光体ドラム7に画像情報に基づいた現像剤像(トナー像)を形成する。トナー像の形成と同期して、装置本体に装着されたカセット13内の記録媒体2は、ピックアップローラ14、レジストローラ15及び排出ローラ16によって一枚ずつ搬送される。そして、カートリッジ化された画像形成部において、転写ローラ4によって、感光体ドラム7に形成されたトナー像が記録媒体2に転写される。さらに、駆動ローラ17と定着ローラ18とからなる定着手段5によって、熱を印加することで、記録媒体2上のトナーを記録媒体2に定着させ、装置上部の排出部6へ排出する。

【0020】

[プロセスカートリッジ]

次に画像形成装置Aの装置本体に装着され、画像形成処理を行うプロセスカートリッジBの各部の構成について、図2を用いて、説明する。本実施形態のプロセスカートリッジBでは、感光体ドラム7(回転体)の周囲に帯電ローラ8(回転体)、ハウジングの上面に設けた開口である露光部19、現像スリーブ21(回転体)、現像ブレード23、クリーニング手段10が配置されている。そして、これらをトナー現像容器11およびクリーニング容器12からなるハウジングで覆って一体化し、装置本体に着脱可能に構成している。

【0021】

プロセスカートリッジBでは、装置本体からの駆動によって回転する感光体ドラム7を、この感光体ドラム7の表面を従動回転する帯電ローラ8によって一様に帯電させる。そして、露光装置1からの光像が露光部19を通して感光体ドラム7に露光することにより潜像が形成される。トナー現像容器11内に収納されたトナーは、トナー現像容器11の開口部22に供給され、現像スリーブ21にトナー層が形成され、さらに、現像ブレード23によりトナーの層厚が規制される。そして現像スリーブ21により、潜像に応じたトナー像が感光体ドラム7の表面に形成されて可視像化する。転写ローラ4により感光体ドラム7に形成されたトナー像を記録媒体2に転写した後は、クリーニング手段10によって感光体ドラム7に残留したトナーは除去される。ここで、クリーニング手段10は、感光体ドラム7の表面に残留したトナーを掻き落とすためのクリーニングブレード24と、掻き落としたトナーを掬い取るためのスクイシート33と、掬い取った廃トナーを貯めるための廃トナー溜25とで構成される。クリーニングブレード24はブレードユニットを構成する。すなわち、クリーニングブレード24は、感光体ドラム7の表面に作用してクリーニングの処理を行うことになる。

【0022】

[クリーニングブレードの構成]

次に、図3乃至図5を用いて、クリーニングブレード24の構成と取り付け方法を説明する。

【0023】

クリーニングブレード24は、一般的に、シリコンゴム等の弾性を有するブレード部材26と、ブレード部材26を保持する支持部材となる板金の保持部材27と、接着剤28とにより構成されている。そしてブレード部材26と保持部材27とは接着剤28により、強固に接着固定されている。クリーニングブレード24は、ブレード部材26が保持される保持部材27の一方側端部に形成された第1の端部29に接着剤28が塗布された状態で、保持部材27が不図示の成型機に位置決めして取り付けられ、注入成型でブレード部材26を形成する。また、ブレード部材26は、保持部材27の第1の端部29の先端面から所定の自由長Lを有している。ここで言う自由長Lは、第1の端部29の先端面から感光体ドラム7との当接位置までの長さである。

【0024】

クリーニング容器12には感光体ドラム7に向かって開口部が設けられ、開口部の縁にはクリーニングブレード24を取り付けるための取付面30が設けられる。この取付面30には保持部材27を固定するためのネジ穴31が設けられ、保持部材27にはネジ径より若干大きい径の穴32が設けられている。そして取付面30に保持部材27が当接して、この保持部材27をクリーニング容器12にネジ34を用いて固定することによって、クリーニングブレード24がクリーニング容器12に取り付けられるように構成されている。

【0025】

ブレード部材26を使用した場合、感光体ドラム7に対する取付面30の角度によって決まるクリーニングブレード24の当接面の侵入角度θと、ブレード部材26の自由長Lとで、感光体ドラム7に対するクリーニングブレード24の侵入量Mが決定される。侵入量Mは当接圧を決定する要素となるので、クリーニング手段10において、この侵入量Mは、ドラムに残留した残留トナーを捲れたりすることなしに安定して掻き落とすことを可能とするクリーニングプロセスの性能に大きく影響を与える。

【0026】

また、クリーニング容器12はクリーニングブレード24を位置決めするためのピン部35を両端に有し、クリーニングブレード24はピン部35と嵌合可能な第1の位置決め部36を保持部材27の両端に有している。この一対の位置決め部36により、クリーニング容器12を介して、クリーニングブレード24と感光体ドラム7は位置決めされ、クリーニングブレード24の感光体ドラム7に対する侵入量Mが決定する。

【0027】

よって、クリーニングブレード24においては、前述したように保持部材27の第1の位置決め部36、第1の端部29の先端面、自由長Lおよび侵入角度θの関係によって、感光体ドラム7に対するクリーニングブレード24の侵入量Mと当接圧の関係が決定される。

【0028】

本実施形態に係るクリーニングブレード24は、図3及び図4に示すように、板金をL字形状に設け、クリーニングブレード24の取付面30に当接させる面を2面設けている。そして、保持部材27には、前記ブレード部材が設けられた第1の端部29と反対の他方側端部にもブレード部材を設けることができる第2の端部37が形成されている。また、保持部材27には、第2の端部37に設けたブレード部材を被位置決め部に対して位置決めするための第2の位置決め部38が設けられている。

【0029】

前述した第1の位置決め部36と第1の端部29の先端面の距離X1と、第2の位置決め部38と第2の端部37の先端面の距離X2とが同一になるように、第1、第2の位置決め部36、38及び第1、第2の端部29、37の先端面が設けられている。またネジでクリーニング容器に固定するための穴32も同様に一対ずつ設けている。

【0030】

つまり、侵入量Mと当接圧の関係を決定する「保持部材27の第1の位置決め部36、第1の端部29の先端面、自由長Lおよび侵入角度θ」の関係と同等の関係を持つことができる「保持部材27の第2の位置決め部38、第2の端部37の先端面、自由長Lおよび侵入角度θ」が設けられる。これにより、プロセスカートリッジBが使用後、回収された後、クリーニングブレード24の再使用を行う際に、先端角部が磨耗又は傷がつき、劣化しているブレード部材26を使用することなしに、再使用前の侵入量Mと当接圧の関係と同等の関係が保たれる。すなわち、「保持部材27の第2の位置決め部38、第2の端部37の先端面、自由長Lおよび侵入角度θ」を用いて、再使用前の侵入量Mと当接圧の関係と同等のブレード部材を再生することができる。

【0031】

本実施形態に係るクリーニングブレード24は、クリーニングブレード24の再生産時にブレード部材26をカットした後、自由長Lを測定し、測定結果に合わせて再生産前と侵入量Mを同等にする。このため取り付け位置を変えたり、当接圧に合わせてスペーサ等を挿入する必要がないため、クリーニングブレード24を、磨耗したブレード部材のエッジ部分のカットを行う従来例に比べて容易に再使用することができる。

【0032】

また、取付面30に取り付けるためのもう一対の「保持部材27の第2の位置決め部38、第2の端部37の先端面、自由長Lおよび侵入角度θ」を設けている。このため、2つ以上のブレード部材のエッジ部を反転させて使用する必要がなく、ブレード部材26の形状に依存する必要がない。さらに、環境劣化等を検査するブレード特性の検査も行う必要がないため、磨耗したブレード部材のエッジ部と異なる未使用のエッジ部を用いる従来例に比べてクリーニングブレード24を容易に再使用することができる。

【0033】

また、図3に示すように、二対の第1、第2の位置決め部36、38を、保持部材27の一方の面に対して、位置決め部と板金先端面の距離X1、X2を同一にしたまま、長手左右逆にとることで、板金の穴部を形成する際の抜きバリ方向を合わせることができる。このため、ブレード部材26を注入成型する際、バリに対する成型機の逃げやバリ方向を合わせるための段取り変えをなくすことができる。

【0034】

また、図6(a)に示すように、クリーニングブレード24を、保持部材27にL字形状等の曲げが無いように構成することもできる。このようにすることで、ブレードユニットの生産時に曲げ工程やプレス工程が削減され、容易に生産が可能なブレードユニットを提供することができる。さらに、図6(b)に示すように、クリーニングブレード24を、二対の位置決め部36、38を統合して、一対の位置決め部36にするように構成することもできる。この場合は、一対の位置決め部36と穴32は固定部を構成する。また、さらに、クリーニングブレード24を、図6(c)に示すように、保持部材27に2個以上のL字形状の曲げが入っているように構成することもできる。

【0035】

[クリーニングブレードの再生産方法]

次に、クリーニングブレード24の再生産の方法を図7乃至図11を用いて説明する。

【0036】

プロセスカートリッジBが、寿命に達するまで使用され、回収された後、部品の再生、再利用およびプロセスカートリッジBの再生産が行われる。

【0037】

本実施形態に係るクリーニングブレード24の再生産方法は、図7に示す手順によって行われる。

【0038】

まず、ステップ100にて、使用済プロセスカートリッジのクリーニング容器12にネジ34によって固定されたクリーニングブレード24のクリーニング容器12からの取り外しが行われる。このステップ100におけるクリーニングブレード24は、図8(a)に示すように、再生産する前に画像形成装置Aに用いられていた。そして、感光体ドラム7に当接したブレード部材39(使用済ブレード部材)が第1の端部29に保持された状態で、感光体ドラム7に対してクリーニングブレード24は、第1の位置決め部36を用いて位置決めされていた。また、ブレード部材39は、前述したように、先端角部が磨耗しているか、又は傷がついていることから、再利用するためには、再生が必要である。

【0039】

次に、ステップ101にて、ブレード部材の再成型が行われる。このステップ101における再成型工程では、図8(b)に示すように、別の第2の端部37を用いて再成型を行い、未使用のブレード部材40が設けられる。第2の端部37に接着剤28が塗布された状態で、保持部材27が成型機(不図示)に位置決めして取り付けられ、注入成型でブレード部材40を形成することにより製作される。このとき、図4に示すような、保持部材27にブレード部材26を注入成型する新品のクリーニングブレード24の製作時と比べて、図8(b)に示すようなブレード部材39の部分が形状として、異形状となる。そのため、ブレード部材39の有無に関わらず成型機に取り付け可能なように、成型機側の逃げは必要である。しかし、二対の位置決め部36、38とブレード取付端部29、37の先端面との距離X1、X2が同一であるため、新品のブレード部材形成時と同等の位置決め部を使用することで、同じ成型機で、ブレード部材40を形成することができる。このため、新たにブレード部材40の形成を行うための成型機を製作する必要がない。

【0040】

そして、ステップ102にて、ブレード部材40が再成型されたクリーニングブレード41が第2の位置決め部38を用いて、クリーニング容器12の取付面30に取り付けられ、ネジ34によって固定される。ここで、二対の板金の位置決め部と保持部材27の先端面の距離X1、X2が同じである。このため、侵入量の測定や当接圧の測定等をすることなく、感光体ドラム7に対する回収前のクリーニングブレード24と感光体ドラム7に対するクリーニングブレード41の侵入量Mと当接圧を同等とすることが容易にできる。また、新たにブレード部材40を形成するので、クリーニングブレードの再使用に伴い、環境劣化等に対するブレード特性の検査も行う必要がない。

【0041】

また、本実施形態において、図9に示すように、劣化したブレード部材39の少なくとも一部分を剥離(切除)する工程であるステップ200を追加することも可能である。前述したステップ100からステップ102によって再生産されたクリーニングブレード41では、画像形成装置およびプロセスカートリッジの形態によっては、露光装置1から照射された構造を露光するための開口である露光部19を塞いでしまう可能性がある。しかし、劣化したブレード部材39の剥離(切除)工程を追加することで、図10に示すように露光部19に影響を与えない、図11に示すような、クリーニングブレード41を製作することができる。ステップ200を追加しても、剥離(切除)工程に均一なエッジの形成等の精度を求める必要なく、保持部材27の表面に残留する接着剤28の完全な除去や、侵入量や当接圧の測定工程、環境劣化等に対するブレード特性の検査は行う必要が無い。また、劣化したブレード部材39の剥離(切除)工程を追加することで、前述した成型機の逃げも、劣化したブレード部材39がカットされることで無くすこともできる。

【0042】

[再生産したクリーニングブレードの構成]

再生産したクリーニングブレード41は、図11に示すように、クリーニングブレード24と同様にシリコンゴム等の弾性を有するブレード部材40と、再生産する前に画像形成装置Aに用いられ、感光体ドラム7に当接した劣化したブレード部材39とを有する。そして、ブレード部材40と保持部材27は接着剤28により、強固に接着固定されている。また、劣化したブレード部材39は、本実施形態では剥離(切除)工程を経て作成された形状を例示しているが、前述したように、剥離(切除)せずに全体をそのまま残しておくようにしても良い。

【0043】

ここで、クリーニングブレード41は、位置決め部と板金先端面との間の距離X1、X2が等しい二対の位置決め部を有している。このため、感光体ドラム7に対するクリーニングブレード41の侵入量Mと当接圧の関係は、再生産前に使用されたクリーニングブレード24の侵入量Mと当接圧の関係と同等である。即ち、クリーニングブレード41は、劣化したブレード部材39の少なくとも一部が残っていること以外は、新品のクリーニングブレード24と同等であるため、クリーニングプロセスの性能も同等である。感光体ドラム7の表面に残留した残留トナーを捲れたりすることなしに、一定の侵入量Mと当接圧を持って、掻き落とすことができ、新品のクリーニングブレード同様、容易にプロセスカートリッジBに組み込むことができる。

【0044】

〔他の実施形態〕

また、前述した実施形態では、ブレードユニットとして、クリーニングブレードを使用する例を示した。しかし、ブレードユニットは、電子写真画像形成装置に用いられ、回転体に当接するブレード部材を有するものであって、前述した実施形態のクリーニングブレードに限るものではない。即ち、現像スリーブに用いられる現像ブレード、帯電ローラに用いられる帯電ブレード、弾性を有さないブレード部材を有するブレードユニットや溶接で板金に固定されるブレード部材を有するブレードユニット等の種々のブレードユニットであってもよい。

【0045】

また、前述した実施形態では、ブレードユニットを有するプロセスカートリッジとして、単色の画像形成を行う場合を例示した。しかし、現像手段を複数設け、複数色の画像(二色画像、三色画像あるいはフルカラー等)を形成するプロセスカートリッジであってもよい。

【0046】

また、前述した実施形態では、感光体ドラムや現像手段をカートリッジ化し、このプロセスカートリッジを装着して画像を形成する装置を例示した。しかし、プロセスカートリッジの形態として、プロセス手段である感光体ドラム、帯電手段、現像手段、クリーニング手段の少なくとも一つがカートリッジ化され、装置本体に着脱可能とする形態を用いることも可能である。また、これら感光体ドラムや現像手段をカートリッジ化することなく、画像形成装置本体に直接取り付けた画像形成装置に対しても、同様に適用し得るものである。

【0047】

さらに、前述した実施形態では、画像形成装置として、レーザビームプリンタを例示したが、例えば電子写真複写機、ファクシミリ装置あるいはワードプロセッサ等の他の画像形成装置に対しても、同様に適用し得るものである。

【産業上の利用可能性】

【0048】

本発明は、レーザビームプリンタ、電子写真複写機、ファクシミリ装置あるいはワードプロセッサ等の画像形成装置に利用可能である。

【符号の説明】

【0049】

A‥‥画像形成装置

B‥‥プロセスカートリッジ

7‥‥感光体ドラム

8‥‥帯電ローラ

10‥‥クリーニングブレードユニット

21‥‥現像スリーブ

23‥‥現像ブレード

24‥‥クリーニングブレード

26‥‥ブレード部材

27‥‥保持部材

28‥‥接着剤

29‥‥第1の端部

30‥‥取り付け面

31‥‥ネジ穴

32‥‥穴

36‥‥第1の位置決め部

37‥‥第2の端部

38‥‥第2の位置決め部

39‥‥ブレード部材

40‥‥ブレード部材

41‥‥クリーニングブレード

X1‥‥位置決め部と板金先端面の距離

X2‥‥位置決め部と板金先端面の距離

L‥‥自由長

M‥‥侵入量

θ‥‥侵入角度

【特許請求の範囲】

【請求項1】

画像形成のための回転体を有する画像形成装置に用いられるブレードユニットであって、

前記回転体に当接して前記回転体の表面に作用するブレード部材と、

前記ブレード部材を支持するための支持部材と、

前記ブレード部材を設けるために前記支持部材の一方側端部に形成された第1の端部と、

前記ブレード部材を設けるために前記支持部材の他方側端部に形成された第2の端部と、

前記ブレード部材が前記第1の端部に設けられた場合に前記ブレード部材が前記回転体に対して位置決めされるように前記支持部材を被位置決め部に位置決めするための第1の位置決め部と、

前記ブレード部材が前記第2の端部に設けられた場合に前記ブレード部材が前記回転体に対して位置決めされるように前記支持部材を被位置決め部に位置決めするための第2の位置決め部と、

を有し、

前記第1の端部の先端から前記第1の位置決め部までの距離と前記第2の端部の先端から前記第2の位置決め部までの距離が同一に構成され、

前記ブレード部材が前記第1の端部に設けられていることを特徴とするブレードユニット。

【請求項2】

画像形成のための回転体を有する画像形成装置に用いられるブレードユニットであって、

前記回転体に当接して前記回転体の表面に作用するブレード部材と、

前記ブレード部材を支持するための支持部材と、

前記ブレード部材を設けるために前記支持部材の一方側端部に形成された第1の端部と、

前記ブレード部材を設けるために前記支持部材の他方側端部に形成された第2の端部と、

前記ブレード部材が前記第1の端部又は第2の端部に設けられた場合に前記ブレード部材が前記回転体に対して位置決めされるように前記支持部材を被位置決め部に位置決めするための位置決め部と、

を有し、

前記第1の端部の先端から前記位置決め部までの距離と前記第2の端部の先端から前記位置決め部までの距離が同一に構成され、

前記ブレード部材が前記第1の端部に設けられていることを特徴とするブレードユニット。

【請求項3】

前記第1の端部に設けられているブレード部材は既に使用された使用済ブレード部材であり、前記第2の端部には未使用のブレード部材が設けられていることを特徴とする請求項1又は請求項2に記載のブレードユニット。

【請求項4】

前記使用済ブレード部材の少なくとも一部分が切除されていることを特徴とする請求項3記載のブレードユニット。

【請求項5】

前記画像形成装置の装置本体に着脱可能で、画像形成処理を行うためのプロセスカートリッジであって、

画像形成のための回転体と、

請求項1乃至請求項4のいずれか1項に記載のブレードユニットと、

を有することを特徴とするプロセスカートリッジ。

【請求項6】

請求項1又は請求項2に記載のブレードユニットが取り付けられた使用済プロセスカートリッジを再生産するプロセスカートリッジの再生産方法であって、

前記プロセスカートリッジから前記ブレードユニットを取り外す工程と、

取り外された前記ブレードユニットの前記第2の端部にブレード部材を設ける工程と、

前記ブレード部材が設けられた前記ブレードユニットを前記プロセスカートリッジの被位置決め部に位置決めして取り付ける工程と

を具備することを特徴とするプロセスカートリッジの再生産方法。

【請求項7】

前記第1の端部には、既に使用された使用済ブレード部材が設けられたまま残されており、

前記使用済ブレード部材の少なくとも一部を切除する工程をさらに具備することを特徴とする請求項6に記載のプロセスカートリッジの再生産方法。

【請求項1】

画像形成のための回転体を有する画像形成装置に用いられるブレードユニットであって、

前記回転体に当接して前記回転体の表面に作用するブレード部材と、

前記ブレード部材を支持するための支持部材と、

前記ブレード部材を設けるために前記支持部材の一方側端部に形成された第1の端部と、

前記ブレード部材を設けるために前記支持部材の他方側端部に形成された第2の端部と、

前記ブレード部材が前記第1の端部に設けられた場合に前記ブレード部材が前記回転体に対して位置決めされるように前記支持部材を被位置決め部に位置決めするための第1の位置決め部と、

前記ブレード部材が前記第2の端部に設けられた場合に前記ブレード部材が前記回転体に対して位置決めされるように前記支持部材を被位置決め部に位置決めするための第2の位置決め部と、

を有し、

前記第1の端部の先端から前記第1の位置決め部までの距離と前記第2の端部の先端から前記第2の位置決め部までの距離が同一に構成され、

前記ブレード部材が前記第1の端部に設けられていることを特徴とするブレードユニット。

【請求項2】

画像形成のための回転体を有する画像形成装置に用いられるブレードユニットであって、

前記回転体に当接して前記回転体の表面に作用するブレード部材と、

前記ブレード部材を支持するための支持部材と、

前記ブレード部材を設けるために前記支持部材の一方側端部に形成された第1の端部と、

前記ブレード部材を設けるために前記支持部材の他方側端部に形成された第2の端部と、

前記ブレード部材が前記第1の端部又は第2の端部に設けられた場合に前記ブレード部材が前記回転体に対して位置決めされるように前記支持部材を被位置決め部に位置決めするための位置決め部と、

を有し、

前記第1の端部の先端から前記位置決め部までの距離と前記第2の端部の先端から前記位置決め部までの距離が同一に構成され、

前記ブレード部材が前記第1の端部に設けられていることを特徴とするブレードユニット。

【請求項3】

前記第1の端部に設けられているブレード部材は既に使用された使用済ブレード部材であり、前記第2の端部には未使用のブレード部材が設けられていることを特徴とする請求項1又は請求項2に記載のブレードユニット。

【請求項4】

前記使用済ブレード部材の少なくとも一部分が切除されていることを特徴とする請求項3記載のブレードユニット。

【請求項5】

前記画像形成装置の装置本体に着脱可能で、画像形成処理を行うためのプロセスカートリッジであって、

画像形成のための回転体と、

請求項1乃至請求項4のいずれか1項に記載のブレードユニットと、

を有することを特徴とするプロセスカートリッジ。

【請求項6】

請求項1又は請求項2に記載のブレードユニットが取り付けられた使用済プロセスカートリッジを再生産するプロセスカートリッジの再生産方法であって、

前記プロセスカートリッジから前記ブレードユニットを取り外す工程と、

取り外された前記ブレードユニットの前記第2の端部にブレード部材を設ける工程と、

前記ブレード部材が設けられた前記ブレードユニットを前記プロセスカートリッジの被位置決め部に位置決めして取り付ける工程と

を具備することを特徴とするプロセスカートリッジの再生産方法。

【請求項7】

前記第1の端部には、既に使用された使用済ブレード部材が設けられたまま残されており、

前記使用済ブレード部材の少なくとも一部を切除する工程をさらに具備することを特徴とする請求項6に記載のプロセスカートリッジの再生産方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−227280(P2011−227280A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−96780(P2010−96780)

【出願日】平成22年4月20日(2010.4.20)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月20日(2010.4.20)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]