ブレードラバーの製造方法およびブレードラバー

【課題】ブレードラバーにコーティング層を形成する工程の効率を高めて、ブレードラバーの製造に必要なエネルギーと時間を低減させることである。

【解決手段】成形工程においてゴム材料によりブレードラバー成形体を形成し、下地処理工程においてブレードラバー成形体のリップ部の表面に反応液を塗布し、これに電子線を照射してグラフト層を形成する。グラフト層が形成されたリップ部の表面にコーティング剤を塗布するとともにコーティング剤が塗布されたリップ部の先端側の所定範囲に電子線を照射してコーティング剤を硬化・乾燥させ、コーティング層を形成する。グラフト層とコーティング層とがリップ部に形成されたブレードラバー成形体をリップ部において切断して一対のブレードラバーを得る。

【解決手段】成形工程においてゴム材料によりブレードラバー成形体を形成し、下地処理工程においてブレードラバー成形体のリップ部の表面に反応液を塗布し、これに電子線を照射してグラフト層を形成する。グラフト層が形成されたリップ部の表面にコーティング剤を塗布するとともにコーティング剤が塗布されたリップ部の先端側の所定範囲に電子線を照射してコーティング剤を硬化・乾燥させ、コーティング層を形成する。グラフト層とコーティング層とがリップ部に形成されたブレードラバー成形体をリップ部において切断して一対のブレードラバーを得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両用のワイパブレードに用いられるブレードラバーに関し、特に、リップ部をコーティングする技術に関する。

【背景技術】

【0002】

乗用車、バス、トラック等の車両にはウインドガラスに付着した雨水等を払拭するためにワイパ装置が設けられている。ワイパ装置はワイパブレードを備えており、ワイパブレードはラバーホルダにより保持されるブレードラバーを備えている。ブレードラバーはラバーホルダに保持される部分であるヘッド部とウインドガラスに接するリップ部とを備えており、これらがゴム材料により一体に成形された構成となっている。

【0003】

ウインドガラスに対する低摩擦化、摩擦安定化を図るために、リップ部の表面にコーティング層を設けるようにしたブレードラバーが開発されている。

【0004】

例えば、特許文献1には、固体潤滑剤とバインダーとを溶剤に攪拌してなるコーティング剤をブレードラバーに塗布し、これを加熱することにより乾燥・硬化させてブレードラバーの表面にコーティング層を形成するようにした技術が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3821634号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に示される方法では、ブレードラバーの表面に塗布したコーティング剤を、焼成炉等を用いて加熱することにより乾燥・硬化させるようにしているので、ブレードラバーのリップ部にコーティング層を形成する工程の効率が悪く、コーティング剤の乾燥・硬化の工程に大きなエネルギーと時間が必要であった。

【0007】

本発明の目的は、ブレードラバーにコーティング層を形成する工程の効率を高めて、ブレードラバーの製造に必要なエネルギーと時間を低減させることにある。

【課題を解決するための手段】

【0008】

本発明のブレードラバーの製造方法は、ラバーホルダに保持されるヘッド部と車両のウインドガラスに接するリップ部とを備え、車両用のワイパブレードに用いられるブレードラバーの製造方法であって、前記ヘッド部と前記リップ部とをゴム材料により一体に成形する成形工程と、前記リップ部の表面にコーティング剤を塗布するコーティング剤塗布工程と、前記リップ部の前記コーティング剤が塗布された表面に照射処理をして前記コーティング剤を硬化させるコーティング剤硬化工程と、を有することを特徴とする。

【0009】

本発明のブレードラバーの製造方法は、前記コーティング剤硬化工程では、電子線が照射されることを特徴とする。

【0010】

本発明のブレードラバーの製造方法は、前記コーティング剤硬化工程では、紫外線が照射されることを特徴とする。

【0011】

本発明のブレードラバーの製造方法は、前記コーティング剤塗布工程の前に、前記リップ部の表面を照射処理により硬化させる下地処理工程が行なわれることを特徴とする。

【0012】

本発明のブレードラバーの製造方法は、前記下地処理工程では、前記リップ部の表面にグラフト重合によりグラフト層が形成されることを特徴とする。

【0013】

本発明のブレードラバーの製造方法は、前記下地処理工程では、電子線が照射されることを特徴とする。

【0014】

本発明のブレードラバーの製造方法は、少なくとも前記リップ部が非ジエン系のゴム材料により成形されることを特徴とする。

【0015】

本発明のブレードラバーは、上記いずれかのブレードラバーの製造方法により製造されることを特徴とする。

【発明の効果】

【0016】

本発明によれば、ブレードラバーのリップ部に塗布したコーティング剤を照射処理により硬化させるようにしたので、コーティング剤を加熱により乾燥・硬化させる方法に比べて、コーティング剤を乾燥・硬化させるために必要な消費エネルギーと時間を低減することができる。また、加熱処理によりコーティング剤を乾燥・硬化させる方法に比べて、コーティング剤を硬化させるために必要な設備を小型化することができ、また、インライン化することも可能であるため、このブレードラバーを製造する設備のコストを低減することができる。さらに、照射処理は非加熱プロセスであるため、コーティング剤を乾燥・硬化させる際にブレードラバーが熱により劣化することを防止することができる。さらに、高エネルギープロセスである照射処理によりコーティング剤を乾燥・硬化させるようにしたので、コーティング剤の選択肢を広めることができる。

【0017】

本発明によれば、照射処理として透過性の高い電子線を用いるようにしたので、コーティング剤をリップ部の表面に対して反応させて、リップ部から剥離しがたいコーティング層を形成することができる。また、照射処理として透過性の高い電子線を用いるようにしたので、複雑な形状のブレードラバーの表面に塗布されたコーティング剤を均一に照射処理することができる。さらに、照射処理として高エネルギーの電子線を用いるようにしたので、コーティング剤に重合開始剤が不要となる。さらに、照射処理として高エネルギーの電子線を用いるようにしたので、コーティング剤の未反応部分を減らして、揮発性有機物質の発生を低減することができる。

【0018】

本発明によれば、コーティング剤を塗布する前にリップ部の表面を照射処理により硬化させるようにしたので、コーティング剤が剥離したときのウインドガラスに対するリップ部の摩擦を低減させることができる。

【0019】

本発明によれば、コーティング剤を塗布する前にリップ部の表面にグラフト層を形成するようにしたので、非ジエン系のゴム材料により形成されるリップ部についても、コーティング剤が剥離したときのウインドガラスに対する摩擦を低減させることができる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施の形態であるブレードラバーの製造方法により製造されたブレードラバーの斜視図である。

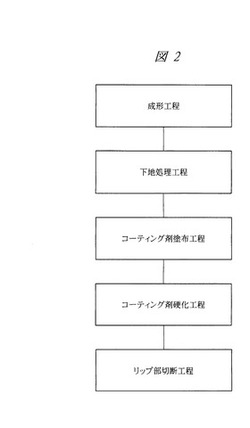

【図2】図1に示すブレードラバーの製造手順を示す図である。

【図3】成形工程により成形されたブレードラバー成形体を示す斜視図である。

【図4】図3に示すブレードラバー成形体の表面に反応液が塗布された状態を示す図である。

【図5】反応液が塗布されたブレードラバー成形体の表面に電子線が照射された状態を示す図である。

【図6】下地処理工程によりブレードラバー成形体の表面にグラフト層が形成された状態を示す図である。

【図7】コーティング剤塗布工程においてグラフト層が形成されたブレードラバー成形体のリップ部の表面全体にコーティング剤が塗布された状態を示す図である。

【図8】図7に示すブレードラバー成形体のリップ部の先端側の所定範囲にのみ電子線が照射された状態を示す図である。

【図9】ブレードラバー成形体のリップ部の表面にコーティング層が形成された状態を示す図である。

【図10】コーティング剤塗布工程においてグラフト層が形成されたブレードラバー成形体のリップ部の先端側の所定範囲における表面のみにコーティング剤が塗布された状態を示す図である。

【図11】図10に示すブレードラバー成形体のリップ部の表面全体に電子線が照射された状態を示す図である。

【図12】リップ部切断工程においてリップ部が切断されてブレードラバー成形体が一対のブレードラバーに分割された状態を示す図である。

【図13】グラフト層とコーティング層とが形成されたリップ部の拡大図である。

【図14】EB硬化により形成したコーティング層と、UV硬化により形成したコーティング層とを比較する試験において、1往復目の往路での試験荷重に対する抵抗値を示す図であり、EB硬化により形成したコーティング層と、UV硬化により形成したコーティング層とを比較した結果を示す図である。

【図15】2往復目以降の往路での試験荷重に対する抵抗値(1往復目の抵抗値との差分)を示す図であり、EB硬化により形成したコーティング層(下地処理:グラフト層なし(未処理))について得られた結果を示す図である。

【図16】2往復目以降の往路での試験荷重に対する抵抗値(1往復目の抵抗値との差分)を示す図であり、UV硬化により形成したコーティング層(下地処理:グラフト層なし(未処理))について得られた結果を示す図である。

【図17】EB硬化により形成したコーティング層の試験実施後の表面を撮像した画像を示す図である。

【図18】UV硬化により形成したコーティング層の試験実施後の表面を撮像した画像を示す図である。

【図19】下地処理としてグラフト処理を行った後にEB硬化コーティングを形成したものと、下地処理を行うことなくEB硬化コーティングを形成したものとを比較する試験において、1往復目の往路での試験荷重に対する抵抗値を示す図であり、下地処理としてグラフト処理を行った後にEB硬化コーティングを形成したものと、下地処理を行うことなくEB硬化コーティングを形成したものに加えて、下地処理を行わず、且つEB硬化コーティングを形成しなかったものとを比較した結果を示す図である。

【図20】10往復目以降の往路での試験荷重に対する抵抗値(1往復目の抵抗値との差分)を示す図であり、下地処理を行うことなくEB硬化コーティングを形成したものについて得られた結果を示す図である。

【図21】10往復目以降の往路での試験荷重に対する抵抗値(1往復目の抵抗値との差分)を示す図であり、下地処理としてグラフト処理を行った後にEB硬化コーティングを形成したものについて得られた結果を示す図である。

【図22】下地処理を行わなかったEB硬化コーティングの試験実施後の表面を撮像した画像を示す図である。

【図23】下地処理としてグラフト処理を行ったEB硬化コーティングの試験実施後の表面を撮像した画像を示す図である。

【図24】下地処理を行うことなくEB硬化コーティングを形成したものと、グラフト処理を行った後にEB硬化コーティングを形成したものとのそれぞれについて、比較試験(往復回数:100回)を行った後の表面を撮像した画像を示す図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態を詳細に説明する。

【0022】

図1に示すブレードラバー11は、本発明の一実施に形態であるブレードラバーの製造方法により製造され、自動車等の車両用のワイパブレードに用いられるものである。

【0023】

このブレードラバー11は、ヘッド部12、リップ部13およびネック部14を備えており、断面形状が長手方向に略一様な棒状となっている。ヘッド部12は断面矩形となっており、その両側部にはバーティブラとも呼ばれる板ばねを装着するための装着溝12aが設けられている。リップ部13は車両のウインドガラスに接する部分であり、ネック部14を介してヘッド部12に連結されている。ネック部14はヘッド部12やリップ部13に対して払拭方向の幅が狭く形成されており、これにより、リップ部13はヘッド部12に対して払拭方向に傾動自在となっている。ヘッド部12とネック部14との間には払拭方向の両側にそれぞれ保持溝15が設けられており、図示しないラバーホルダの保持爪が保持溝15に係合することにより、ブレードラバー11はヘッド部12においてラバーホルダに保持されるようになっている。

【0024】

このブレードラバー11を保持するラバーホルダとしては、例えば、複数のレバーを備えたトーナメント式、長手方向の2点でブレードラバー11を保持する2点保持式、板ばねによってブレードラバー11を保持する板ばね式等、種々の形式のものが用いられる。これらのラバーホルダによりブレードラバー11が保持されて車両用のワイパブレードが構成される。

【0025】

ワイパブレードは車両に設けられたワイパアームに装着される。ワイパアームがワイパモータに駆動されると、ワイパアームとともにワイパブレードがウインドガラス上の払拭範囲を揺動し、ワイパブレードのブレードラバー11のリップ部13によりウインドガラスが払拭される。

【0026】

ブレードラバー11のリップ部13の表面にはコーティング層16が設けられ、このコーティング層16により、ブレードラバー11のウインドガラスに対する低摩擦化、摩擦安定化が図られている。つまり、リップ部13の表面にコーティング層16が設けられることにより、このブレードラバー11を備えた車両用のワイパブレードの払拭性が高められている。

【0027】

次に、本発明のブレードラバーの製造方法について説明する。

【0028】

図2に示すように、本発明のブレードラバーの製造方法は、成形工程、下地処理工程、コーティング剤塗布工程、コーティング剤硬化工程およびリップ部切断工程を有しており、上記ブレードラバー11は、これらの工程を経て製造される。

【0029】

成形工程においては、図示しない成形型を用いたゴム材料の射出成形により、ブレードラバー成形体(ブレードラバー中間体)21が成形される。図3に示すように、ブレードラバー成形体21は、それぞれヘッド部12、リップ部13およびネック部14がゴム材料により一体に形成された1対のブレードラバー11が、リップ部13の先端部分で互いに連結された形状のものである。なお、図3においては、両ブレードラバー11のヘッド部12は省略してある。

【0030】

成形工程においてブレードラバー成形体21を成形するゴム材料としては、例えば、エチレン−プロピレン−ジエン三元共重合ゴム(EPDM)、エチレン−プロピレン共重合ゴム(EPR)等の非ジエン系ゴムが用いられる。これらの非ジエン系ゴムに、加硫剤(架橋剤)、加硫促進助剤、軟化剤、老化防止剤、充填剤、シランカップリング剤、シリカ、カーボンブラック等の添加剤を配合するようにしてもよい。

【0031】

なお、本実施の形態においては、ブレードラバー成形体21を、エチレン−プロピレン−ジエン三元共重合ゴム(EPDM)、エチレン−プロピレン共重合ゴム(EPR)等の非ジエン系ゴムで形成するようにしているが、これに限らず、少なくともリップ部13がエチレン−プロピレン−ジエン三元共重合ゴム(EPDM)、エチレン−プロピレン共重合ゴム(EPR)等の非ジエン系ゴムで形成されていれば、例えば2色成形等の手法を用いて、リップ部13のみをエチレン−プロピレン−ジエン三元共重合ゴム(EPDM)、エチレン−プロピレン共重合ゴム(EPR)等の非ジエン系ゴムで形成し、ヘッド部12やネック部14等の他の部分を天然ゴム等の他のゴム材料により形成するようにしてもよい。

【0032】

次に、成形工程により製造されたブレードラバー成形体21に対して、そのリップ部13の表面を硬化させる下地処理工程が行われる。

【0033】

下地処理工程では、まず、図4に示すように、ブレードラバー成形体21のリップ部13に該当する部分の表面に反応液(モノマー)22が塗布される。次に、図5に示すように、反応液22が塗布されたリップ部13の表面に電子線23が照射されて照射処理が行われる。これにより、図6に示すように、ブレードラバー成形体21のリップ部13の表面にグラフト重合によりグラフト層24が形成され、その表面が硬化する。

【0034】

このように、リップ部13に反応液22を塗布し、これに電子線23を照射することによりグラフト重合を生じさせてリップ部13の表面にグラフト層24を形成するようにしている。これにより、塩素を用いた表面改質を行うことができないエチレン−プロピレン−ジエン三元共重合ゴム(EPDM)、エチレン−プロピレン共重合ゴム(EPR)等の非ジエン系ゴム製のブレードラバー11に対しても、そのリップ部13の表面を硬化させる処理を施すことができる。

【0035】

なお、本実施の形態においては、下地処理工程として、反応液22を塗布したリップ部13の表面に電子線23を照射することにより、グラフト重合によるグラフト層24を形成するようにしているが、これに限らず、リップ部13の表面を、コロナ放電、プラズマ照射、紫外線照射、電子線照射等の照射処理により硬化させるようにしてもよい。また、下地処理工程を終了後、必要に応じて、水、湯、アルコール等を用いてブレードラバー成形体21の表面を洗浄するようにしてもよい。

【0036】

次に、リップ部13にグラフト層24が形成されたブレードラバー成形体21に対してコーティング剤塗布工程が行われる。

【0037】

コーティング剤塗布工程では、まず、図7に示すように、ブレードラバー成形体21のリップ部13の表面全体にコーティング剤25が塗布される。コーティング剤25の塗布は、刷毛塗り、スプレー、浸漬、ロールコーター等の塗布方法により行われる。

【0038】

図示する場合では、コーティング剤25としては光コーティング剤(光硬化剤)が用いられている。光コーティング剤は、例えば、ラジカル重合系(アクリル系、メタクリル系、ビニル系のモノマーまたはオリゴマー)、アニオン重合系(アクリル系、メタクリル系、シアノ系のモノマーまたはオリゴマー)カチオン重合系(脂環式エポキシ系、グリシジル−エーテルエポキシ系、オキセタン系、ビニル系のモノマーまたはオリゴマー)である。また、コーティング剤25に固体潤滑剤(例えば、グラファイト、ポリテトラフルオロエチレン(PTFE)、二硫化モリブデン、シリカ等)を配合するようにしてもよい。

【0039】

ブレードラバー成形体21のリップ部13の表面にコーティング剤25が塗布されると、次に、塗布されたコーティング剤25を硬化させるためのコーティング剤硬化工程が行われる。

【0040】

コーティング剤硬化工程においては、図8に示すように、ブレードラバー成形体21のコーティング剤25が塗布されたリップ部13の表面に電子線23が照射される。図示する場合では、電子線23の照射条件としては、照射線量=10〜100kGy、加速電圧=25keV〜5MeV(好ましくは300keV以下)、電流値=1〜300μA、照射温度=0〜100℃、とされている。また、電子線23の照射雰囲気は、窒素等の不活性ガス雰囲気または真空状態など、酸素濃度を低減させた状態とされている。

【0041】

この電子線23の照射処理は、リップ部13のウインドガラスに接する先端側の所定範囲における表面にのみ行われる。これにより、リップ部13の表面に塗布されたコーティング剤25の電子線23が照射された部分が硬化・乾燥し、図9に示すように、ブレードラバー成形体21のリップ部13の先端側の所定範囲における表面にコーティング層16が形成される。つまり、図7に示すように、リップ部13の表面全体にコーティング剤25を塗布するようにしても、図8に示すように、電子線23の照射範囲をコーティング層16が必要となるリップ部13の先端側の所定範囲に限定することで、リップ部13の先端側の所定範囲にのみコーティング層16を形成することができる。

【0042】

なお、図7、8においては、コーティング剤25が塗布される範囲をハッチングで示しており、図9においては、コーティング層16が形成された部分をハッチングで示してある。

【0043】

ブレードラバー11の払拭性を高めるためには、その柔軟性(特にネック部14の柔軟性)が重要である。グラフト重合による表面改質やコーティング層16の形成がブレードラバー11の全体に満遍なく行われると、当該改質やコーティング層16によりブレードラバー11の柔軟性が損なわれ、その払拭性が低下することになる。本発明のブレードラバーの製造方法では、リップ部13の先端側の所定範囲にのみグラフト層24とコーティング層16とを形成するようにしているので、コーティング層16の形成後のブレードラバー11の柔軟性を維持して、ブレードラバー11の払拭性を良好な状態に維持することができる。

【0044】

なお、コーティング剤硬化工程の後には、水、湯、アルコール等を用いた浸漬、シャワー洗浄により、電子線23が照射されない部分に塗布されている余分なコーティング剤25が洗い流される。

【0045】

ブレードラバー成形体21のリップ部13の先端側の所定範囲における表面にのみコーティング層16を形成する方法としては、図7、図8に示す方法に限らず、図10に示すように、マスキング等を用いてコーティング剤25をリップ部13の先端側の所定範囲における表面にのみ塗布し、図11に示すように、電子線23をリップ部13の表面全体に照射する方法としてもよい。

【0046】

図4〜図9に示す下地処理工程、コーティング剤塗布工程およびコーティング剤硬化工程は、それぞれブレードラバー成形体21のリップ部13の払拭方向の両側(左右両面)について行われる。これにより、リップ部13の払拭方向の両側に、それぞれグラフト層24とコーティング層16が重ねて形成されることになる。

【0047】

リップ部13の先端側の所定範囲における両表面にそれぞれコーティング層16が形成されると、次に、図12に示すように、リップ部切断工程においてリップ部13の先端部分においてブレードラバー成形体21が長手方向に切断される。これにより、ブレードラバー成形体21は、一対のブレードラバー11に分割される。

【0048】

このように、ブレードラバー成形体21のリップ部13にグラフト層24とコーティング層16とを形成してから、これを一対のブレードラバー11に分割するようにしたので、一度の下地処理工程、コーティング剤塗布工程およびコーティング剤硬化工程により2つのブレードラバー11を製造することができる。したがって、このブレードラバー11の製造効率が高められる。

【0049】

このように製造されたブレードラバー11のリップ部13の先端側の払拭方向の両表面には、図13に示すように、グラフト層24とコーティング層16とが重ねて形成される。したがって、このブレードラバー11を備えたワイパブレードが車両のウインドガラスを払拭する際には、ブレードラバー11のリップ部13のコーティング層16が形成された部分がウインドガラスに接し、その摩擦が低減されて安定した払拭性が得られる。

【0050】

また、リップ部13のコーティング層16の内側の表面にはグラフト層24が形成されているので、払拭動作時の摩擦等によりコーティング層16が剥離しても、グラフト層24により硬化した部分がウインドガラスに接することにより、リップ部13のウインドガラスに対する摩擦ロスが低減される。したがって、コーティング層16の剥離が生じても、ブレードラバー11によるウインドガラスの払拭性を良好な状態に維持することができることになる。

【0051】

このように、本発明のブレードラバーの製造方法では、ブレードラバー11のリップ部13に塗布したコーティング剤25を、電子線23を照射することにより硬化させるようにしたので、コーティング剤25を加熱処理により乾燥・硬化させる方法に比べて、コーティング剤25を効率よく乾燥・硬化させることができる。つまり、コーティング剤25を加熱処理により乾燥・硬化させる方法に比べて、少ない時間でコーティング剤25を硬化させることができ、また、硬化させるのに必要なエネルギーを低減することができる。したがって、コーティング剤25を乾燥・硬化させるコーティング剤硬化工程に必要な消費エネルギーと時間を低減して、環境負荷を低減させることができる。

【0052】

また、電子線23を照射するための設備は、加熱処理による方法で必要となる焼成炉等に比べて小型で簡素なものであるので、コーティング剤硬化工程に必要な設備を小型化することができる。また、電子線23を照射する設備を、ブレードラバー11を製造する設備にインライン化して設けることも可能である。したがって、このブレードラバー11を製造する設備のコストを低減することができる。

【0053】

さらに、電子線23の照射は非加熱プロセスであり、また、リップ部13の先端側の所定範囲にのみ電子線を照射するようにしているので、コーティング剤25を乾燥・硬化させる際にブレードラバー11のネック部14やヘッド部12等の他の部位が加熱されることがない。したがって、ブレードラバー11のネック部14やヘッド部12等の他の部位が加熱により劣化し、その柔軟性が損なわれるなどして、ブレードラバー11の払拭性が低下することを防止することができる。

【0054】

さらに、電子線23の照射は高エネルギープロセスであるので、種々のコーティング剤25を硬化・硬化させることができる。これにより、リップ部13のコーティングに使用することができるコーティング剤25の選択肢を広めることができる。

【0055】

さらに、電子線23はコーティング剤25やブレードラバー11に対して高い透過性を有するので、電子線23が照射されると、コーティング剤25はそれ自体が反応して硬化するとともに、リップ部13の表面に対しても反応することになる。したがって、コーティング層16はリップ部13に強固に固定されることになり、これにより、コーティング層16のリップ部13からの剥離を抑制することができる。

【0056】

さらに、電子線23はコーティング剤25やブレードラバー11に対して高い透過性を有しているので、複雑な形状のリップ部13の表面に満遍なく照射することができる。したがって、リップ部13に塗布されたコーティング剤25を電子線23により均一に照射処理して、リップ部13の表面に均一なコーティング層16を形成することができる。

【0057】

さらに、高エネルギープロセスである電子線23の照射によりコーティング剤25を乾燥・硬化させるようにしたので、コーティング剤25に重合開始剤を添加することが不要となる。したがって、その分、このブレードラバー11の製造コストを低減することができる。

【0058】

さらに、高エネルギープロセスである電子線23の照射によりコーティング剤25を乾燥・硬化させるようにしたので、コーティング剤25の未反応部分を減らすことができる。したがって、未反応のコーティング剤25から揮発性有機物質が発生することを防止することができる。

【0059】

上述のように、本実施の形態においては、コーティング剤硬化工程において、コーティング剤25が塗布されたリップ部13の表面に電子線23を照射してコーティング剤25を硬化させるようにしているが、コーティング剤25が塗布されたリップ部13の表面に電子線23に代えて紫外線を照射するようにしてもよい。

【0060】

この場合、コーティング剤25には、光重合開始剤が配合される。この光重合開始剤としては、分子内開列型光重合開始剤(ベンゾイン型、ベンジルケタール型、α−ヒドロキシアセトフェノン型、α−アミノアセトフェノン型、アシルフォスフィンオキサイド型、チタノセン型、トリクロロメチルトリアジン型、ビスイミダゾール型等)、水素引き抜き型光重合開始剤(アリルケトン型、チオキサントン型などアミンの併用)、ブロンステッド酸形光重合開始剤が用いられる。また、光重合開始剤に固体潤滑剤(例えば、グラファイト、ポリテトラフルオロエチレン(PTFE)、二硫化モリブデン、シリカ等)を配合するようにしてもよい。

【0061】

なお、コーティング剤25が塗布されたリップ部13の表面に電子線23を照射する場合においても、このコーティング剤25に上記の光重合開始剤を配合するようにしてもよい。

【0062】

このような紫外線の照射によってコーティング剤25を硬化させることにより、コーティング剤25を加熱処理により乾燥・硬化させる方法に比べて、コーティング剤25を効率よく乾燥・硬化させることができる。したがって、コーティング剤25を乾燥・硬化させるコーティング剤硬化工程に必要な消費エネルギーと時間を低減して、環境負荷を低減させることができる。

【0063】

また、紫外線を照射するための設備は、加熱処理による方法で必要となる焼成炉等に比べて小型で簡素なものであるので、コーティング剤硬化工程に必要な設備を小型化することができる。また、紫外線を照射する設備を、ブレードラバー11を製造する設備にインライン化して設けてブレードラバー11を製造する設備のコストを低減することができる。

【0064】

さらに、紫外線の照射は非加熱プロセスであり、また、リップ部13の先端側の所定範囲にのみ紫外線を照射することにより、ブレードラバー11のネック部14やヘッド部12等の他の部位が加熱されることがない。したがって、ブレードラバー11のネック部14やヘッド部12等の他の部位が加熱により劣化し、その柔軟性が損なわれるなどして、ブレードラバー11の払拭性が低下することを防止することができる。

【0065】

〔EB硬化とUV硬化との比較〕

上述したように、コーティング剤硬化工程においては、電子線を照射することにより、コーティング剤(光硬化剤)を硬化させる手法(以下、単に「EB硬化」と記す)と、紫外線を照射することにより、(光重合開始剤が配合された)コーティング剤を硬化させる手法(以下、単に「UV硬化」と記す)とを用いることができる。本願出願人は、EB硬化により形成したコーティング層と、UV硬化により形成したコーティング層とを比較する試験を行ったので、以下に、図14〜図18を用いて説明する。

【0066】

この試験に使用した素材、すなわちブレードラバー11に相当するものには、シート状のエチレン−プロピレン−ジエン三元共重合ゴム(以下、EPDMシートと記す)を用いた。コーティング剤には、上述したEB硬化に用いられるコーティング剤と、当該EB硬化用コーティング剤に対して、光開始剤が10%添加されているUV硬化に用いられるコーティング剤を使用した。これらコーティング剤を硬化させるための硬化条件を以下に示す。

・EB硬化を行う場合

フラッシュオフ:60℃×3分間、照射線量:125kV/50kGy

・UV硬化を行う場合

フラッシュオフ:60℃×3分間、積算光量:1200mJ/cm2

この試験には、新東科学株式会社製の荷重変動型摩擦磨耗試験システム:トライボギアHHS−2000を使用した。なお、この試験システムにおいて、圧子には、0.8mmRの円錐型サファイア引掻針を使用した。この試験システムで行った試験条件を以下に示す。

摺動長さ:50mm

摺動速度:5mm/sec

往復回数:10回

試験荷重(最小値):100gf

試験荷重(最大値):400gf

以上に説明した条件で、EB硬化により形成したコーティング層と、UV硬化により形成したコーティング層について、試験荷重を100gfから400gfまで変化させて、各試験荷重について、その抵抗値[gf]を測定し、得られた結果を、図14〜図16に示す。

【0067】

図14は、EB硬化により形成したコーティング層とUV硬化により形成したコーティング層とを比較する試験において、1往復目の往路での試験荷重に対する抵抗値を示す図であり、EB硬化により形成したコーティング層と、UV硬化により形成したコーティング層とを比較した結果を示す図である。なお、図14において、EB硬化により形成したコーティング層について「●」で示し、UV硬化により形成したコーティング層について「▲」で示している。

【0068】

図14に示すように、1往復目の往路での試験荷重に対する抵抗値は、EB硬化により形成したコーティング層と、UV硬化により形成したコーティング層とでは、差異がないことが明らかとなった。

【0069】

次に、2往復目以降の往路での試験荷重に対する抵抗値について、EB硬化により形成したコーティング層と、UV硬化により形成したコーティング層について、それぞれ、図15、図16を用いて説明する。図15は、2往復目以降の往路での試験荷重に対する抵抗値(1往復目の抵抗値との差分)を示す図であり、EB硬化により形成したコーティング層について得られた結果を示す図である。図16は、2往復目以降の往路での試験荷重に対する抵抗値(1往復目の抵抗値との差分)を示す図であり、UV硬化により形成したコーティング層について得られた結果を示す図である。

【0070】

なお、図15及び図16においては、2往復目について「●」で示し、3往復目について「□」で示し、4往復目について「◇」で示し、10往復目について「○」で示している。また、図15及び図16において、上述したコーティング層を設けるという表面処理を行っていないものについて図に実線で示している。図15及び図16において、縦軸の「1往復目と2往復目以降との抵抗値の差」は、図14に示した1往復目の抵抗値と、2往復目、3往復目、4往復目、10往復目、それぞれとの差分を示している。従って、往復回数が増えても、図15及び図16の縦軸の値がゼロ付近で推移していれば、「1往復目の抵抗値」に比べて、抵抗値が変化していないことを示している。

【0071】

図15に示すように、EB硬化により形成したコーティング層は、往復回数が増大するに従って、抵抗値が増大しているものの、コーティング層を設けていない(表面処理なし)に比べて、低い値を維持している。

【0072】

一方、UV硬化により形成したコーティング層は、図16に示すように、EB硬化によるものに比べて、2往復目から抵抗値が大幅に増大し、3往復目においては、コーティング層を設けていないもの(表面処理なし)と同等の抵抗値にまで増大している。

【0073】

ここで、上述の試験を行った後の、EB硬化により形成したコーティング層の表面を撮像した画像と、UV硬化により形成したコーティング層の表面を撮像した画像とを、それぞれ、図17及び図18に示す。図17は、EB硬化により形成したコーティング層の試験実施後の表面を撮像した画像を示す図である。図18は、UV硬化により形成したコーティング層の試験実施後の表面を撮像した画像を示す図である。なお、図17及び図18は、摺動長さ50mm、試験荷重400[gf]で上述の試験を実施した後の表面を撮像した画像である。

【0074】

図17に示すように、EB硬化により形成したコーティング層の表面においては、小さな磨耗粉の発生は確認できるものの、剥離は生じていない。これに対して、UV硬化により形成したコーティング層の表面においては、大きな磨耗粉や剥離の発生が確認できる。

【0075】

〔下地処理の違い(グラフト処理の有無)による比較〕

上述したように、下地処理工程においては、反応液(モノマー)を塗布し、電子線を照射することにより、素材の表面にグラフト重合によりグラフト層を形成する下地処理(以下、グラフト処理と記す)を用いることができる。本願出願人は、下地処理としてグラフト処理を行った後にEB硬化によるコーティング層(以下、単に「EB硬化コーティング」と記す)を形成した場合と、下地処理を行うことなくEB硬化コーティングを形成した場合とを比較する試験を行ったので、以下に、図19〜図23を用いて説明する。

【0076】

この試験に使用した素材、すなわちブレードラバー11に相当するものには、シート状のエチレン−プロピレン−ジエン三元共重合ゴム(以下、EPDMシートと記す)を用いた。さらに、EPDMシートには、上述した下地処理工程において、グラフト処理を行って、下地としてグラフト層を形成したものと、下地処理を行わなかった(未処理)のものとを用意した。EB硬化に用いられるコーティング剤を硬化させるための硬化条件は、〔EB硬化とUV硬化との比較〕に記載した条件と同じである。

【0077】

この試験には、〔EB硬化とUV硬化との比較〕に記載したものと同一の試験システムを使用して、試験を行った。この試験の試験条件を以下に示す。なお、この試験では、上述した〔EB硬化とUV硬化との比較〕と異なり、往復回数を100回にしている。また、「1往復目の往路での試験荷重に対する抵抗値」を測定する試験については、試験荷重の最大値を、500[gf]とした。

摺動長さ:50mm

摺動速度:5mm/sec

往復回数:100回

試験荷重(最小値):100gf

試験荷重(最大値):400gf

以上に説明した条件で、下地処理としてグラフト処理を行った後にEB硬化コーティングを形成したものと、下地処理を行うことなくEB硬化コーティングを形成したものについて、各試験荷重について、その抵抗値[gf]を測定し、得られた結果を、図19〜図21に示す。

【0078】

図19は、下地処理としてグラフト処理を行った後にEB硬化コーティングを形成したものと、下地処理を行うことなくEB硬化コーティングを形成したものとを比較する試験において、1往復目の往路での試験荷重に対する抵抗値を示す図であり、下地処理としてグラフト処理を行った後にEB硬化コーティングを形成したものと、下地処理を行うことなくEB硬化コーティングを形成したものに加えて、下地処理を行わず、且つEB硬化コーティングを形成しなかったものとを比較した結果を示す図である。なお、図19において、下地処理としてグラフト処理を行った後にEB硬化コーティングを形成したものについて「●」で示し、下地処理を行うことなくEB硬化コーティングを形成したものについて「▲」で示し、下地処理を行わず且つEB硬化コーティングを形成しなかったものについて実線で示している。

【0079】

図19に示すように、1往復目の往路での試験荷重に対する抵抗値は、下地処理としてグラフト処理を行った後にEB硬化コーティングを形成したものと、下地処理を行うことなくEB硬化コーティングを形成したものとでは、ほとんど差異がないことが明らかとなった。なお、下地処理(グラフト処理)の有無にかかわらず、EB硬化コーティングを形成したものと、EB硬化コーティングを形成しなかったものとでは、抵抗値が大きく異なっている。

【0080】

次に、10往復目以降の往路での試験荷重に対する抵抗値について、下地処理としてグラフト処理を行った後にEB硬化コーティングを形成したものと、下地処理を行うことなくEB硬化コーティングを形成したものについて、それぞれ、図20、図21を用いて説明する。図20は、10往復目以降の往路での試験荷重に対する抵抗値(1往復目の抵抗値との差分)を示す図であり、下地処理を行うことなくEB硬化コーティングを形成したものについて得られた結果を示す図である。図21は、10往復目以降の往路での試験荷重に対する抵抗値(1往復目の抵抗値との差分)を示す図であり、下地処理としてグラフト処理を行った後にEB硬化コーティングを形成したものについて得られた結果を示す図である。

【0081】

なお、図20及び図21においては、10往復目について「◆」で示し、20往復目について「□」で示し、30往復目について「△」で示し、50往復目について「○」で示し、100往復目について「◇」で示している。加えて、下地処理を行わず且つEB硬化コーティングを形成しなかったものについて実線で示している。また、図20及び図21において、縦軸の「1往復目と10往復目以降との抵抗値の差」は、図19に示した1往復目の抵抗値と、10往復目、20往復目、30往復目、50往復目、100往復目、それぞれとの差分を示している。従って、往復回数が増えても、図20及び図21の縦軸の値がゼロ付近で推移していれば、「1往復目の抵抗値」に比べて、抵抗値が変化していないことを示している。

【0082】

図20に示すように、試験荷重が200gfを超えたあたりから、下地処理を行うことなくEB硬化コーティングを形成したものは、グラフト処理を行った後にEB硬化コーティングを形成したもの(図21参照)に比べて、(往復回数が増加するに従って)抵抗値が大きくなる傾向がある。この傾向は、特に、50往復目及び100往復目等、往復回数が増加するに従って顕著に現れる。このように、下地処理を行うことなくEB硬化コーティングを形成したものは、往復回数が増加するに従って、EB硬化コーティングの磨耗や剥離が生じて、抵抗値が増大したためと考えられる。

【0083】

これに対して、図21に示すように、下地処理としてグラフト処理を行った後にEB硬化コーティングを形成したものは、往復回数にかかわらず、試験荷重が増大するに従って、緩やかに抵抗値が増大している。往復回数の違いによる抵抗値の変化は、下地処理を行わない場合(図20参照)に比べて小さい。

【0084】

このように、下地処理を行うことなくEB硬化コーティングを形成したもの(図20)は、グラフト処理を行ってEB硬化コーティングを形成したもの(図21)に比べて、EB硬化コーティングの磨耗・剥離によるものと思われる、抵抗値が急に増大する変化点が確認された。当該変化点は、往復回数が増加するに従って、試験荷重が低くなる傾向が確認された。これに対して、グラフト処理を行った後にEB硬化コーティングを形成したもの(図21)は、抵抗値が急に増大する変化点は確認されなかった。

【0085】

ここで、上述した試験を行った後の、下地処理を行わなかったEB硬化コーティングの表面を撮像した画像と、下地処理としてグラフト処理を行ったEB硬化コーティングの表面を撮像した画像とを、それぞれ、図22及び図23に示す。図22は、下地処理を行わなかったEB硬化コーティングの試験実施後の表面を撮像した画像を示す図である。図23は、下地処理としてグラフト処理を行ったEB硬化コーティングの試験実施後の表面を撮像した画像を示す図である。なお、図22及び図23は、摺動長さ50[mm]、試験荷重400[gf]で上述の試験を実施した後の表面を撮像した画像である。

【0086】

図22に示すように、下地処理を行わなかったEB硬化コーティング(図に「未処理」で示す)の表面においては、大きな磨耗粉の発生が確認できる。一方、グラフト処理を行ったEB硬化コーティングの表面においては、小さな磨耗粉の発生は確認できるものの、下地処理を行わなかったもの(未処理)に比べて、大きな磨耗粉の発生は抑制されている。

【0087】

加えて、下地処理を行うことなくEB硬化コーティングを形成したもの(図20参照)と、グラフト処理を行った後にEB硬化コーティングを形成したもの(図21)とのそれぞれについて、上述の試験(往復回数:100回)を行った後の表面を撮像した画像を、図24に示す。下地処理を行わなかったもの(図24に未処理で示す)は、グラフト処理を行ったもの(図24に「グラフト処理」で示す)に比べて、磨耗、剥離の痕跡が顕著に現れており、素地(EPDMシート)が磨耗する、いわゆる「素地磨耗」が生じていることが分かる。一方、グラフト処理を行ったものは、このような「素地磨耗」は、確認されなかった。

【0088】

以上、〔EB硬化とUV硬化との比較〕及び〔下地処理の違い(グラフト処理の有無)による比較〕において説明したように、EB硬化コーティングと、UV硬化コーティングでは、UV硬化コーティングの方が、試験荷重が大きくなるに従って、抵抗値が大きく増大し(図15及び図16参照)、その表面の外観も、コーティング層の剥離や、大きな摩擦粉の発生が確認された(図17及び図18参照)。すなわち、EB硬化コーティングの方が、UV硬化コーティングに比べて、抵抗値が低く、且つ、往復回数が増加しても大きな摩擦粉の発生やコーティング層の剥離が生じにくいことを示している。

【0089】

また、EB硬化コーティングを形成する場合において、下地処理を行わなかったもの(未処理)と、下地処理としてグラフト処理を行ったものとでは、グラフト処理を行ったものの方が、往復回数が増加しても、下地処理を行わなかったものに比べて、抵抗値の増大を抑制することができた(図20及び図21参照)。また、表面の外観についても、下地処理を行わなかったものは、大きな磨耗粉の発生(図22参照)や剥離による素地磨耗(図24参照)が確認されたが、下地処理としてグラフト処理を行ったものは、素地磨耗は、確認されなかった。なお、UV硬化コーティングは、コーティング層を形成する効率の点において、加熱処理等に比べて優れている。

【0090】

本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。

【0091】

例えば、前記実施の形態においては、成形工程においてブレードラバー成形体21を成形し、そのリップ部13に該当する部分にグラフト層24とコーティング層16とを形成した後、ブレードラバー成形体21をリップ部13において長手方向に切断して一対のブレードラバー11を形成するようにしているが、これに限らず、成形工程においてブレードラバー11を成形して、リップ部切断工程を省略するようにしてもよい。

【0092】

また、前記実施の形態においては、コーティング層16を形成する前に、リップ部13の表面にグラフト重合によりグラフト層24を形成する下地処理工程を行うようにしているが、これに限らず、下地処理工程を行うことなくコーティング層16のみをリップ部13の表面に形成するようにしてもよい。

【0093】

さらに、前記実施の形態においては、ブレードラバー11をエチレン−プロピレン−ジエン三元共重合ゴム(EPDM)、エチレン−プロピレン共重合ゴム(EPR)等の非ジエン系ゴムで成形するようにしているが、これに限らず、例えば天然ゴム等の他のゴム材料によりブレードラバー11を形成するようにしてもよい。

【符号の説明】

【0094】

11 ブレードラバー

12 ヘッド部

12a 装着溝

13 リップ部

14 ネック部

15 保持溝

16 コーティング層

21 ブレードラバー成形体

22 反応液

23 電子線

24 グラフト層

25 コーティング剤

【技術分野】

【0001】

本発明は、車両用のワイパブレードに用いられるブレードラバーに関し、特に、リップ部をコーティングする技術に関する。

【背景技術】

【0002】

乗用車、バス、トラック等の車両にはウインドガラスに付着した雨水等を払拭するためにワイパ装置が設けられている。ワイパ装置はワイパブレードを備えており、ワイパブレードはラバーホルダにより保持されるブレードラバーを備えている。ブレードラバーはラバーホルダに保持される部分であるヘッド部とウインドガラスに接するリップ部とを備えており、これらがゴム材料により一体に成形された構成となっている。

【0003】

ウインドガラスに対する低摩擦化、摩擦安定化を図るために、リップ部の表面にコーティング層を設けるようにしたブレードラバーが開発されている。

【0004】

例えば、特許文献1には、固体潤滑剤とバインダーとを溶剤に攪拌してなるコーティング剤をブレードラバーに塗布し、これを加熱することにより乾燥・硬化させてブレードラバーの表面にコーティング層を形成するようにした技術が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3821634号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に示される方法では、ブレードラバーの表面に塗布したコーティング剤を、焼成炉等を用いて加熱することにより乾燥・硬化させるようにしているので、ブレードラバーのリップ部にコーティング層を形成する工程の効率が悪く、コーティング剤の乾燥・硬化の工程に大きなエネルギーと時間が必要であった。

【0007】

本発明の目的は、ブレードラバーにコーティング層を形成する工程の効率を高めて、ブレードラバーの製造に必要なエネルギーと時間を低減させることにある。

【課題を解決するための手段】

【0008】

本発明のブレードラバーの製造方法は、ラバーホルダに保持されるヘッド部と車両のウインドガラスに接するリップ部とを備え、車両用のワイパブレードに用いられるブレードラバーの製造方法であって、前記ヘッド部と前記リップ部とをゴム材料により一体に成形する成形工程と、前記リップ部の表面にコーティング剤を塗布するコーティング剤塗布工程と、前記リップ部の前記コーティング剤が塗布された表面に照射処理をして前記コーティング剤を硬化させるコーティング剤硬化工程と、を有することを特徴とする。

【0009】

本発明のブレードラバーの製造方法は、前記コーティング剤硬化工程では、電子線が照射されることを特徴とする。

【0010】

本発明のブレードラバーの製造方法は、前記コーティング剤硬化工程では、紫外線が照射されることを特徴とする。

【0011】

本発明のブレードラバーの製造方法は、前記コーティング剤塗布工程の前に、前記リップ部の表面を照射処理により硬化させる下地処理工程が行なわれることを特徴とする。

【0012】

本発明のブレードラバーの製造方法は、前記下地処理工程では、前記リップ部の表面にグラフト重合によりグラフト層が形成されることを特徴とする。

【0013】

本発明のブレードラバーの製造方法は、前記下地処理工程では、電子線が照射されることを特徴とする。

【0014】

本発明のブレードラバーの製造方法は、少なくとも前記リップ部が非ジエン系のゴム材料により成形されることを特徴とする。

【0015】

本発明のブレードラバーは、上記いずれかのブレードラバーの製造方法により製造されることを特徴とする。

【発明の効果】

【0016】

本発明によれば、ブレードラバーのリップ部に塗布したコーティング剤を照射処理により硬化させるようにしたので、コーティング剤を加熱により乾燥・硬化させる方法に比べて、コーティング剤を乾燥・硬化させるために必要な消費エネルギーと時間を低減することができる。また、加熱処理によりコーティング剤を乾燥・硬化させる方法に比べて、コーティング剤を硬化させるために必要な設備を小型化することができ、また、インライン化することも可能であるため、このブレードラバーを製造する設備のコストを低減することができる。さらに、照射処理は非加熱プロセスであるため、コーティング剤を乾燥・硬化させる際にブレードラバーが熱により劣化することを防止することができる。さらに、高エネルギープロセスである照射処理によりコーティング剤を乾燥・硬化させるようにしたので、コーティング剤の選択肢を広めることができる。

【0017】

本発明によれば、照射処理として透過性の高い電子線を用いるようにしたので、コーティング剤をリップ部の表面に対して反応させて、リップ部から剥離しがたいコーティング層を形成することができる。また、照射処理として透過性の高い電子線を用いるようにしたので、複雑な形状のブレードラバーの表面に塗布されたコーティング剤を均一に照射処理することができる。さらに、照射処理として高エネルギーの電子線を用いるようにしたので、コーティング剤に重合開始剤が不要となる。さらに、照射処理として高エネルギーの電子線を用いるようにしたので、コーティング剤の未反応部分を減らして、揮発性有機物質の発生を低減することができる。

【0018】

本発明によれば、コーティング剤を塗布する前にリップ部の表面を照射処理により硬化させるようにしたので、コーティング剤が剥離したときのウインドガラスに対するリップ部の摩擦を低減させることができる。

【0019】

本発明によれば、コーティング剤を塗布する前にリップ部の表面にグラフト層を形成するようにしたので、非ジエン系のゴム材料により形成されるリップ部についても、コーティング剤が剥離したときのウインドガラスに対する摩擦を低減させることができる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施の形態であるブレードラバーの製造方法により製造されたブレードラバーの斜視図である。

【図2】図1に示すブレードラバーの製造手順を示す図である。

【図3】成形工程により成形されたブレードラバー成形体を示す斜視図である。

【図4】図3に示すブレードラバー成形体の表面に反応液が塗布された状態を示す図である。

【図5】反応液が塗布されたブレードラバー成形体の表面に電子線が照射された状態を示す図である。

【図6】下地処理工程によりブレードラバー成形体の表面にグラフト層が形成された状態を示す図である。

【図7】コーティング剤塗布工程においてグラフト層が形成されたブレードラバー成形体のリップ部の表面全体にコーティング剤が塗布された状態を示す図である。

【図8】図7に示すブレードラバー成形体のリップ部の先端側の所定範囲にのみ電子線が照射された状態を示す図である。

【図9】ブレードラバー成形体のリップ部の表面にコーティング層が形成された状態を示す図である。

【図10】コーティング剤塗布工程においてグラフト層が形成されたブレードラバー成形体のリップ部の先端側の所定範囲における表面のみにコーティング剤が塗布された状態を示す図である。

【図11】図10に示すブレードラバー成形体のリップ部の表面全体に電子線が照射された状態を示す図である。

【図12】リップ部切断工程においてリップ部が切断されてブレードラバー成形体が一対のブレードラバーに分割された状態を示す図である。

【図13】グラフト層とコーティング層とが形成されたリップ部の拡大図である。

【図14】EB硬化により形成したコーティング層と、UV硬化により形成したコーティング層とを比較する試験において、1往復目の往路での試験荷重に対する抵抗値を示す図であり、EB硬化により形成したコーティング層と、UV硬化により形成したコーティング層とを比較した結果を示す図である。

【図15】2往復目以降の往路での試験荷重に対する抵抗値(1往復目の抵抗値との差分)を示す図であり、EB硬化により形成したコーティング層(下地処理:グラフト層なし(未処理))について得られた結果を示す図である。

【図16】2往復目以降の往路での試験荷重に対する抵抗値(1往復目の抵抗値との差分)を示す図であり、UV硬化により形成したコーティング層(下地処理:グラフト層なし(未処理))について得られた結果を示す図である。

【図17】EB硬化により形成したコーティング層の試験実施後の表面を撮像した画像を示す図である。

【図18】UV硬化により形成したコーティング層の試験実施後の表面を撮像した画像を示す図である。

【図19】下地処理としてグラフト処理を行った後にEB硬化コーティングを形成したものと、下地処理を行うことなくEB硬化コーティングを形成したものとを比較する試験において、1往復目の往路での試験荷重に対する抵抗値を示す図であり、下地処理としてグラフト処理を行った後にEB硬化コーティングを形成したものと、下地処理を行うことなくEB硬化コーティングを形成したものに加えて、下地処理を行わず、且つEB硬化コーティングを形成しなかったものとを比較した結果を示す図である。

【図20】10往復目以降の往路での試験荷重に対する抵抗値(1往復目の抵抗値との差分)を示す図であり、下地処理を行うことなくEB硬化コーティングを形成したものについて得られた結果を示す図である。

【図21】10往復目以降の往路での試験荷重に対する抵抗値(1往復目の抵抗値との差分)を示す図であり、下地処理としてグラフト処理を行った後にEB硬化コーティングを形成したものについて得られた結果を示す図である。

【図22】下地処理を行わなかったEB硬化コーティングの試験実施後の表面を撮像した画像を示す図である。

【図23】下地処理としてグラフト処理を行ったEB硬化コーティングの試験実施後の表面を撮像した画像を示す図である。

【図24】下地処理を行うことなくEB硬化コーティングを形成したものと、グラフト処理を行った後にEB硬化コーティングを形成したものとのそれぞれについて、比較試験(往復回数:100回)を行った後の表面を撮像した画像を示す図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態を詳細に説明する。

【0022】

図1に示すブレードラバー11は、本発明の一実施に形態であるブレードラバーの製造方法により製造され、自動車等の車両用のワイパブレードに用いられるものである。

【0023】

このブレードラバー11は、ヘッド部12、リップ部13およびネック部14を備えており、断面形状が長手方向に略一様な棒状となっている。ヘッド部12は断面矩形となっており、その両側部にはバーティブラとも呼ばれる板ばねを装着するための装着溝12aが設けられている。リップ部13は車両のウインドガラスに接する部分であり、ネック部14を介してヘッド部12に連結されている。ネック部14はヘッド部12やリップ部13に対して払拭方向の幅が狭く形成されており、これにより、リップ部13はヘッド部12に対して払拭方向に傾動自在となっている。ヘッド部12とネック部14との間には払拭方向の両側にそれぞれ保持溝15が設けられており、図示しないラバーホルダの保持爪が保持溝15に係合することにより、ブレードラバー11はヘッド部12においてラバーホルダに保持されるようになっている。

【0024】

このブレードラバー11を保持するラバーホルダとしては、例えば、複数のレバーを備えたトーナメント式、長手方向の2点でブレードラバー11を保持する2点保持式、板ばねによってブレードラバー11を保持する板ばね式等、種々の形式のものが用いられる。これらのラバーホルダによりブレードラバー11が保持されて車両用のワイパブレードが構成される。

【0025】

ワイパブレードは車両に設けられたワイパアームに装着される。ワイパアームがワイパモータに駆動されると、ワイパアームとともにワイパブレードがウインドガラス上の払拭範囲を揺動し、ワイパブレードのブレードラバー11のリップ部13によりウインドガラスが払拭される。

【0026】

ブレードラバー11のリップ部13の表面にはコーティング層16が設けられ、このコーティング層16により、ブレードラバー11のウインドガラスに対する低摩擦化、摩擦安定化が図られている。つまり、リップ部13の表面にコーティング層16が設けられることにより、このブレードラバー11を備えた車両用のワイパブレードの払拭性が高められている。

【0027】

次に、本発明のブレードラバーの製造方法について説明する。

【0028】

図2に示すように、本発明のブレードラバーの製造方法は、成形工程、下地処理工程、コーティング剤塗布工程、コーティング剤硬化工程およびリップ部切断工程を有しており、上記ブレードラバー11は、これらの工程を経て製造される。

【0029】

成形工程においては、図示しない成形型を用いたゴム材料の射出成形により、ブレードラバー成形体(ブレードラバー中間体)21が成形される。図3に示すように、ブレードラバー成形体21は、それぞれヘッド部12、リップ部13およびネック部14がゴム材料により一体に形成された1対のブレードラバー11が、リップ部13の先端部分で互いに連結された形状のものである。なお、図3においては、両ブレードラバー11のヘッド部12は省略してある。

【0030】

成形工程においてブレードラバー成形体21を成形するゴム材料としては、例えば、エチレン−プロピレン−ジエン三元共重合ゴム(EPDM)、エチレン−プロピレン共重合ゴム(EPR)等の非ジエン系ゴムが用いられる。これらの非ジエン系ゴムに、加硫剤(架橋剤)、加硫促進助剤、軟化剤、老化防止剤、充填剤、シランカップリング剤、シリカ、カーボンブラック等の添加剤を配合するようにしてもよい。

【0031】

なお、本実施の形態においては、ブレードラバー成形体21を、エチレン−プロピレン−ジエン三元共重合ゴム(EPDM)、エチレン−プロピレン共重合ゴム(EPR)等の非ジエン系ゴムで形成するようにしているが、これに限らず、少なくともリップ部13がエチレン−プロピレン−ジエン三元共重合ゴム(EPDM)、エチレン−プロピレン共重合ゴム(EPR)等の非ジエン系ゴムで形成されていれば、例えば2色成形等の手法を用いて、リップ部13のみをエチレン−プロピレン−ジエン三元共重合ゴム(EPDM)、エチレン−プロピレン共重合ゴム(EPR)等の非ジエン系ゴムで形成し、ヘッド部12やネック部14等の他の部分を天然ゴム等の他のゴム材料により形成するようにしてもよい。

【0032】

次に、成形工程により製造されたブレードラバー成形体21に対して、そのリップ部13の表面を硬化させる下地処理工程が行われる。

【0033】

下地処理工程では、まず、図4に示すように、ブレードラバー成形体21のリップ部13に該当する部分の表面に反応液(モノマー)22が塗布される。次に、図5に示すように、反応液22が塗布されたリップ部13の表面に電子線23が照射されて照射処理が行われる。これにより、図6に示すように、ブレードラバー成形体21のリップ部13の表面にグラフト重合によりグラフト層24が形成され、その表面が硬化する。

【0034】

このように、リップ部13に反応液22を塗布し、これに電子線23を照射することによりグラフト重合を生じさせてリップ部13の表面にグラフト層24を形成するようにしている。これにより、塩素を用いた表面改質を行うことができないエチレン−プロピレン−ジエン三元共重合ゴム(EPDM)、エチレン−プロピレン共重合ゴム(EPR)等の非ジエン系ゴム製のブレードラバー11に対しても、そのリップ部13の表面を硬化させる処理を施すことができる。

【0035】

なお、本実施の形態においては、下地処理工程として、反応液22を塗布したリップ部13の表面に電子線23を照射することにより、グラフト重合によるグラフト層24を形成するようにしているが、これに限らず、リップ部13の表面を、コロナ放電、プラズマ照射、紫外線照射、電子線照射等の照射処理により硬化させるようにしてもよい。また、下地処理工程を終了後、必要に応じて、水、湯、アルコール等を用いてブレードラバー成形体21の表面を洗浄するようにしてもよい。

【0036】

次に、リップ部13にグラフト層24が形成されたブレードラバー成形体21に対してコーティング剤塗布工程が行われる。

【0037】

コーティング剤塗布工程では、まず、図7に示すように、ブレードラバー成形体21のリップ部13の表面全体にコーティング剤25が塗布される。コーティング剤25の塗布は、刷毛塗り、スプレー、浸漬、ロールコーター等の塗布方法により行われる。

【0038】

図示する場合では、コーティング剤25としては光コーティング剤(光硬化剤)が用いられている。光コーティング剤は、例えば、ラジカル重合系(アクリル系、メタクリル系、ビニル系のモノマーまたはオリゴマー)、アニオン重合系(アクリル系、メタクリル系、シアノ系のモノマーまたはオリゴマー)カチオン重合系(脂環式エポキシ系、グリシジル−エーテルエポキシ系、オキセタン系、ビニル系のモノマーまたはオリゴマー)である。また、コーティング剤25に固体潤滑剤(例えば、グラファイト、ポリテトラフルオロエチレン(PTFE)、二硫化モリブデン、シリカ等)を配合するようにしてもよい。

【0039】

ブレードラバー成形体21のリップ部13の表面にコーティング剤25が塗布されると、次に、塗布されたコーティング剤25を硬化させるためのコーティング剤硬化工程が行われる。

【0040】

コーティング剤硬化工程においては、図8に示すように、ブレードラバー成形体21のコーティング剤25が塗布されたリップ部13の表面に電子線23が照射される。図示する場合では、電子線23の照射条件としては、照射線量=10〜100kGy、加速電圧=25keV〜5MeV(好ましくは300keV以下)、電流値=1〜300μA、照射温度=0〜100℃、とされている。また、電子線23の照射雰囲気は、窒素等の不活性ガス雰囲気または真空状態など、酸素濃度を低減させた状態とされている。

【0041】

この電子線23の照射処理は、リップ部13のウインドガラスに接する先端側の所定範囲における表面にのみ行われる。これにより、リップ部13の表面に塗布されたコーティング剤25の電子線23が照射された部分が硬化・乾燥し、図9に示すように、ブレードラバー成形体21のリップ部13の先端側の所定範囲における表面にコーティング層16が形成される。つまり、図7に示すように、リップ部13の表面全体にコーティング剤25を塗布するようにしても、図8に示すように、電子線23の照射範囲をコーティング層16が必要となるリップ部13の先端側の所定範囲に限定することで、リップ部13の先端側の所定範囲にのみコーティング層16を形成することができる。

【0042】

なお、図7、8においては、コーティング剤25が塗布される範囲をハッチングで示しており、図9においては、コーティング層16が形成された部分をハッチングで示してある。

【0043】

ブレードラバー11の払拭性を高めるためには、その柔軟性(特にネック部14の柔軟性)が重要である。グラフト重合による表面改質やコーティング層16の形成がブレードラバー11の全体に満遍なく行われると、当該改質やコーティング層16によりブレードラバー11の柔軟性が損なわれ、その払拭性が低下することになる。本発明のブレードラバーの製造方法では、リップ部13の先端側の所定範囲にのみグラフト層24とコーティング層16とを形成するようにしているので、コーティング層16の形成後のブレードラバー11の柔軟性を維持して、ブレードラバー11の払拭性を良好な状態に維持することができる。

【0044】

なお、コーティング剤硬化工程の後には、水、湯、アルコール等を用いた浸漬、シャワー洗浄により、電子線23が照射されない部分に塗布されている余分なコーティング剤25が洗い流される。

【0045】

ブレードラバー成形体21のリップ部13の先端側の所定範囲における表面にのみコーティング層16を形成する方法としては、図7、図8に示す方法に限らず、図10に示すように、マスキング等を用いてコーティング剤25をリップ部13の先端側の所定範囲における表面にのみ塗布し、図11に示すように、電子線23をリップ部13の表面全体に照射する方法としてもよい。

【0046】

図4〜図9に示す下地処理工程、コーティング剤塗布工程およびコーティング剤硬化工程は、それぞれブレードラバー成形体21のリップ部13の払拭方向の両側(左右両面)について行われる。これにより、リップ部13の払拭方向の両側に、それぞれグラフト層24とコーティング層16が重ねて形成されることになる。

【0047】

リップ部13の先端側の所定範囲における両表面にそれぞれコーティング層16が形成されると、次に、図12に示すように、リップ部切断工程においてリップ部13の先端部分においてブレードラバー成形体21が長手方向に切断される。これにより、ブレードラバー成形体21は、一対のブレードラバー11に分割される。

【0048】

このように、ブレードラバー成形体21のリップ部13にグラフト層24とコーティング層16とを形成してから、これを一対のブレードラバー11に分割するようにしたので、一度の下地処理工程、コーティング剤塗布工程およびコーティング剤硬化工程により2つのブレードラバー11を製造することができる。したがって、このブレードラバー11の製造効率が高められる。

【0049】

このように製造されたブレードラバー11のリップ部13の先端側の払拭方向の両表面には、図13に示すように、グラフト層24とコーティング層16とが重ねて形成される。したがって、このブレードラバー11を備えたワイパブレードが車両のウインドガラスを払拭する際には、ブレードラバー11のリップ部13のコーティング層16が形成された部分がウインドガラスに接し、その摩擦が低減されて安定した払拭性が得られる。

【0050】

また、リップ部13のコーティング層16の内側の表面にはグラフト層24が形成されているので、払拭動作時の摩擦等によりコーティング層16が剥離しても、グラフト層24により硬化した部分がウインドガラスに接することにより、リップ部13のウインドガラスに対する摩擦ロスが低減される。したがって、コーティング層16の剥離が生じても、ブレードラバー11によるウインドガラスの払拭性を良好な状態に維持することができることになる。

【0051】

このように、本発明のブレードラバーの製造方法では、ブレードラバー11のリップ部13に塗布したコーティング剤25を、電子線23を照射することにより硬化させるようにしたので、コーティング剤25を加熱処理により乾燥・硬化させる方法に比べて、コーティング剤25を効率よく乾燥・硬化させることができる。つまり、コーティング剤25を加熱処理により乾燥・硬化させる方法に比べて、少ない時間でコーティング剤25を硬化させることができ、また、硬化させるのに必要なエネルギーを低減することができる。したがって、コーティング剤25を乾燥・硬化させるコーティング剤硬化工程に必要な消費エネルギーと時間を低減して、環境負荷を低減させることができる。

【0052】

また、電子線23を照射するための設備は、加熱処理による方法で必要となる焼成炉等に比べて小型で簡素なものであるので、コーティング剤硬化工程に必要な設備を小型化することができる。また、電子線23を照射する設備を、ブレードラバー11を製造する設備にインライン化して設けることも可能である。したがって、このブレードラバー11を製造する設備のコストを低減することができる。

【0053】

さらに、電子線23の照射は非加熱プロセスであり、また、リップ部13の先端側の所定範囲にのみ電子線を照射するようにしているので、コーティング剤25を乾燥・硬化させる際にブレードラバー11のネック部14やヘッド部12等の他の部位が加熱されることがない。したがって、ブレードラバー11のネック部14やヘッド部12等の他の部位が加熱により劣化し、その柔軟性が損なわれるなどして、ブレードラバー11の払拭性が低下することを防止することができる。

【0054】

さらに、電子線23の照射は高エネルギープロセスであるので、種々のコーティング剤25を硬化・硬化させることができる。これにより、リップ部13のコーティングに使用することができるコーティング剤25の選択肢を広めることができる。

【0055】

さらに、電子線23はコーティング剤25やブレードラバー11に対して高い透過性を有するので、電子線23が照射されると、コーティング剤25はそれ自体が反応して硬化するとともに、リップ部13の表面に対しても反応することになる。したがって、コーティング層16はリップ部13に強固に固定されることになり、これにより、コーティング層16のリップ部13からの剥離を抑制することができる。

【0056】

さらに、電子線23はコーティング剤25やブレードラバー11に対して高い透過性を有しているので、複雑な形状のリップ部13の表面に満遍なく照射することができる。したがって、リップ部13に塗布されたコーティング剤25を電子線23により均一に照射処理して、リップ部13の表面に均一なコーティング層16を形成することができる。

【0057】

さらに、高エネルギープロセスである電子線23の照射によりコーティング剤25を乾燥・硬化させるようにしたので、コーティング剤25に重合開始剤を添加することが不要となる。したがって、その分、このブレードラバー11の製造コストを低減することができる。

【0058】

さらに、高エネルギープロセスである電子線23の照射によりコーティング剤25を乾燥・硬化させるようにしたので、コーティング剤25の未反応部分を減らすことができる。したがって、未反応のコーティング剤25から揮発性有機物質が発生することを防止することができる。

【0059】

上述のように、本実施の形態においては、コーティング剤硬化工程において、コーティング剤25が塗布されたリップ部13の表面に電子線23を照射してコーティング剤25を硬化させるようにしているが、コーティング剤25が塗布されたリップ部13の表面に電子線23に代えて紫外線を照射するようにしてもよい。

【0060】

この場合、コーティング剤25には、光重合開始剤が配合される。この光重合開始剤としては、分子内開列型光重合開始剤(ベンゾイン型、ベンジルケタール型、α−ヒドロキシアセトフェノン型、α−アミノアセトフェノン型、アシルフォスフィンオキサイド型、チタノセン型、トリクロロメチルトリアジン型、ビスイミダゾール型等)、水素引き抜き型光重合開始剤(アリルケトン型、チオキサントン型などアミンの併用)、ブロンステッド酸形光重合開始剤が用いられる。また、光重合開始剤に固体潤滑剤(例えば、グラファイト、ポリテトラフルオロエチレン(PTFE)、二硫化モリブデン、シリカ等)を配合するようにしてもよい。

【0061】

なお、コーティング剤25が塗布されたリップ部13の表面に電子線23を照射する場合においても、このコーティング剤25に上記の光重合開始剤を配合するようにしてもよい。

【0062】

このような紫外線の照射によってコーティング剤25を硬化させることにより、コーティング剤25を加熱処理により乾燥・硬化させる方法に比べて、コーティング剤25を効率よく乾燥・硬化させることができる。したがって、コーティング剤25を乾燥・硬化させるコーティング剤硬化工程に必要な消費エネルギーと時間を低減して、環境負荷を低減させることができる。

【0063】

また、紫外線を照射するための設備は、加熱処理による方法で必要となる焼成炉等に比べて小型で簡素なものであるので、コーティング剤硬化工程に必要な設備を小型化することができる。また、紫外線を照射する設備を、ブレードラバー11を製造する設備にインライン化して設けてブレードラバー11を製造する設備のコストを低減することができる。

【0064】

さらに、紫外線の照射は非加熱プロセスであり、また、リップ部13の先端側の所定範囲にのみ紫外線を照射することにより、ブレードラバー11のネック部14やヘッド部12等の他の部位が加熱されることがない。したがって、ブレードラバー11のネック部14やヘッド部12等の他の部位が加熱により劣化し、その柔軟性が損なわれるなどして、ブレードラバー11の払拭性が低下することを防止することができる。

【0065】

〔EB硬化とUV硬化との比較〕

上述したように、コーティング剤硬化工程においては、電子線を照射することにより、コーティング剤(光硬化剤)を硬化させる手法(以下、単に「EB硬化」と記す)と、紫外線を照射することにより、(光重合開始剤が配合された)コーティング剤を硬化させる手法(以下、単に「UV硬化」と記す)とを用いることができる。本願出願人は、EB硬化により形成したコーティング層と、UV硬化により形成したコーティング層とを比較する試験を行ったので、以下に、図14〜図18を用いて説明する。

【0066】

この試験に使用した素材、すなわちブレードラバー11に相当するものには、シート状のエチレン−プロピレン−ジエン三元共重合ゴム(以下、EPDMシートと記す)を用いた。コーティング剤には、上述したEB硬化に用いられるコーティング剤と、当該EB硬化用コーティング剤に対して、光開始剤が10%添加されているUV硬化に用いられるコーティング剤を使用した。これらコーティング剤を硬化させるための硬化条件を以下に示す。

・EB硬化を行う場合

フラッシュオフ:60℃×3分間、照射線量:125kV/50kGy

・UV硬化を行う場合

フラッシュオフ:60℃×3分間、積算光量:1200mJ/cm2

この試験には、新東科学株式会社製の荷重変動型摩擦磨耗試験システム:トライボギアHHS−2000を使用した。なお、この試験システムにおいて、圧子には、0.8mmRの円錐型サファイア引掻針を使用した。この試験システムで行った試験条件を以下に示す。

摺動長さ:50mm

摺動速度:5mm/sec

往復回数:10回

試験荷重(最小値):100gf

試験荷重(最大値):400gf

以上に説明した条件で、EB硬化により形成したコーティング層と、UV硬化により形成したコーティング層について、試験荷重を100gfから400gfまで変化させて、各試験荷重について、その抵抗値[gf]を測定し、得られた結果を、図14〜図16に示す。

【0067】

図14は、EB硬化により形成したコーティング層とUV硬化により形成したコーティング層とを比較する試験において、1往復目の往路での試験荷重に対する抵抗値を示す図であり、EB硬化により形成したコーティング層と、UV硬化により形成したコーティング層とを比較した結果を示す図である。なお、図14において、EB硬化により形成したコーティング層について「●」で示し、UV硬化により形成したコーティング層について「▲」で示している。

【0068】

図14に示すように、1往復目の往路での試験荷重に対する抵抗値は、EB硬化により形成したコーティング層と、UV硬化により形成したコーティング層とでは、差異がないことが明らかとなった。

【0069】

次に、2往復目以降の往路での試験荷重に対する抵抗値について、EB硬化により形成したコーティング層と、UV硬化により形成したコーティング層について、それぞれ、図15、図16を用いて説明する。図15は、2往復目以降の往路での試験荷重に対する抵抗値(1往復目の抵抗値との差分)を示す図であり、EB硬化により形成したコーティング層について得られた結果を示す図である。図16は、2往復目以降の往路での試験荷重に対する抵抗値(1往復目の抵抗値との差分)を示す図であり、UV硬化により形成したコーティング層について得られた結果を示す図である。

【0070】

なお、図15及び図16においては、2往復目について「●」で示し、3往復目について「□」で示し、4往復目について「◇」で示し、10往復目について「○」で示している。また、図15及び図16において、上述したコーティング層を設けるという表面処理を行っていないものについて図に実線で示している。図15及び図16において、縦軸の「1往復目と2往復目以降との抵抗値の差」は、図14に示した1往復目の抵抗値と、2往復目、3往復目、4往復目、10往復目、それぞれとの差分を示している。従って、往復回数が増えても、図15及び図16の縦軸の値がゼロ付近で推移していれば、「1往復目の抵抗値」に比べて、抵抗値が変化していないことを示している。

【0071】

図15に示すように、EB硬化により形成したコーティング層は、往復回数が増大するに従って、抵抗値が増大しているものの、コーティング層を設けていない(表面処理なし)に比べて、低い値を維持している。

【0072】

一方、UV硬化により形成したコーティング層は、図16に示すように、EB硬化によるものに比べて、2往復目から抵抗値が大幅に増大し、3往復目においては、コーティング層を設けていないもの(表面処理なし)と同等の抵抗値にまで増大している。

【0073】

ここで、上述の試験を行った後の、EB硬化により形成したコーティング層の表面を撮像した画像と、UV硬化により形成したコーティング層の表面を撮像した画像とを、それぞれ、図17及び図18に示す。図17は、EB硬化により形成したコーティング層の試験実施後の表面を撮像した画像を示す図である。図18は、UV硬化により形成したコーティング層の試験実施後の表面を撮像した画像を示す図である。なお、図17及び図18は、摺動長さ50mm、試験荷重400[gf]で上述の試験を実施した後の表面を撮像した画像である。

【0074】

図17に示すように、EB硬化により形成したコーティング層の表面においては、小さな磨耗粉の発生は確認できるものの、剥離は生じていない。これに対して、UV硬化により形成したコーティング層の表面においては、大きな磨耗粉や剥離の発生が確認できる。

【0075】

〔下地処理の違い(グラフト処理の有無)による比較〕

上述したように、下地処理工程においては、反応液(モノマー)を塗布し、電子線を照射することにより、素材の表面にグラフト重合によりグラフト層を形成する下地処理(以下、グラフト処理と記す)を用いることができる。本願出願人は、下地処理としてグラフト処理を行った後にEB硬化によるコーティング層(以下、単に「EB硬化コーティング」と記す)を形成した場合と、下地処理を行うことなくEB硬化コーティングを形成した場合とを比較する試験を行ったので、以下に、図19〜図23を用いて説明する。

【0076】

この試験に使用した素材、すなわちブレードラバー11に相当するものには、シート状のエチレン−プロピレン−ジエン三元共重合ゴム(以下、EPDMシートと記す)を用いた。さらに、EPDMシートには、上述した下地処理工程において、グラフト処理を行って、下地としてグラフト層を形成したものと、下地処理を行わなかった(未処理)のものとを用意した。EB硬化に用いられるコーティング剤を硬化させるための硬化条件は、〔EB硬化とUV硬化との比較〕に記載した条件と同じである。

【0077】

この試験には、〔EB硬化とUV硬化との比較〕に記載したものと同一の試験システムを使用して、試験を行った。この試験の試験条件を以下に示す。なお、この試験では、上述した〔EB硬化とUV硬化との比較〕と異なり、往復回数を100回にしている。また、「1往復目の往路での試験荷重に対する抵抗値」を測定する試験については、試験荷重の最大値を、500[gf]とした。

摺動長さ:50mm

摺動速度:5mm/sec

往復回数:100回

試験荷重(最小値):100gf

試験荷重(最大値):400gf

以上に説明した条件で、下地処理としてグラフト処理を行った後にEB硬化コーティングを形成したものと、下地処理を行うことなくEB硬化コーティングを形成したものについて、各試験荷重について、その抵抗値[gf]を測定し、得られた結果を、図19〜図21に示す。

【0078】

図19は、下地処理としてグラフト処理を行った後にEB硬化コーティングを形成したものと、下地処理を行うことなくEB硬化コーティングを形成したものとを比較する試験において、1往復目の往路での試験荷重に対する抵抗値を示す図であり、下地処理としてグラフト処理を行った後にEB硬化コーティングを形成したものと、下地処理を行うことなくEB硬化コーティングを形成したものに加えて、下地処理を行わず、且つEB硬化コーティングを形成しなかったものとを比較した結果を示す図である。なお、図19において、下地処理としてグラフト処理を行った後にEB硬化コーティングを形成したものについて「●」で示し、下地処理を行うことなくEB硬化コーティングを形成したものについて「▲」で示し、下地処理を行わず且つEB硬化コーティングを形成しなかったものについて実線で示している。

【0079】

図19に示すように、1往復目の往路での試験荷重に対する抵抗値は、下地処理としてグラフト処理を行った後にEB硬化コーティングを形成したものと、下地処理を行うことなくEB硬化コーティングを形成したものとでは、ほとんど差異がないことが明らかとなった。なお、下地処理(グラフト処理)の有無にかかわらず、EB硬化コーティングを形成したものと、EB硬化コーティングを形成しなかったものとでは、抵抗値が大きく異なっている。

【0080】

次に、10往復目以降の往路での試験荷重に対する抵抗値について、下地処理としてグラフト処理を行った後にEB硬化コーティングを形成したものと、下地処理を行うことなくEB硬化コーティングを形成したものについて、それぞれ、図20、図21を用いて説明する。図20は、10往復目以降の往路での試験荷重に対する抵抗値(1往復目の抵抗値との差分)を示す図であり、下地処理を行うことなくEB硬化コーティングを形成したものについて得られた結果を示す図である。図21は、10往復目以降の往路での試験荷重に対する抵抗値(1往復目の抵抗値との差分)を示す図であり、下地処理としてグラフト処理を行った後にEB硬化コーティングを形成したものについて得られた結果を示す図である。

【0081】

なお、図20及び図21においては、10往復目について「◆」で示し、20往復目について「□」で示し、30往復目について「△」で示し、50往復目について「○」で示し、100往復目について「◇」で示している。加えて、下地処理を行わず且つEB硬化コーティングを形成しなかったものについて実線で示している。また、図20及び図21において、縦軸の「1往復目と10往復目以降との抵抗値の差」は、図19に示した1往復目の抵抗値と、10往復目、20往復目、30往復目、50往復目、100往復目、それぞれとの差分を示している。従って、往復回数が増えても、図20及び図21の縦軸の値がゼロ付近で推移していれば、「1往復目の抵抗値」に比べて、抵抗値が変化していないことを示している。

【0082】

図20に示すように、試験荷重が200gfを超えたあたりから、下地処理を行うことなくEB硬化コーティングを形成したものは、グラフト処理を行った後にEB硬化コーティングを形成したもの(図21参照)に比べて、(往復回数が増加するに従って)抵抗値が大きくなる傾向がある。この傾向は、特に、50往復目及び100往復目等、往復回数が増加するに従って顕著に現れる。このように、下地処理を行うことなくEB硬化コーティングを形成したものは、往復回数が増加するに従って、EB硬化コーティングの磨耗や剥離が生じて、抵抗値が増大したためと考えられる。

【0083】

これに対して、図21に示すように、下地処理としてグラフト処理を行った後にEB硬化コーティングを形成したものは、往復回数にかかわらず、試験荷重が増大するに従って、緩やかに抵抗値が増大している。往復回数の違いによる抵抗値の変化は、下地処理を行わない場合(図20参照)に比べて小さい。

【0084】

このように、下地処理を行うことなくEB硬化コーティングを形成したもの(図20)は、グラフト処理を行ってEB硬化コーティングを形成したもの(図21)に比べて、EB硬化コーティングの磨耗・剥離によるものと思われる、抵抗値が急に増大する変化点が確認された。当該変化点は、往復回数が増加するに従って、試験荷重が低くなる傾向が確認された。これに対して、グラフト処理を行った後にEB硬化コーティングを形成したもの(図21)は、抵抗値が急に増大する変化点は確認されなかった。

【0085】

ここで、上述した試験を行った後の、下地処理を行わなかったEB硬化コーティングの表面を撮像した画像と、下地処理としてグラフト処理を行ったEB硬化コーティングの表面を撮像した画像とを、それぞれ、図22及び図23に示す。図22は、下地処理を行わなかったEB硬化コーティングの試験実施後の表面を撮像した画像を示す図である。図23は、下地処理としてグラフト処理を行ったEB硬化コーティングの試験実施後の表面を撮像した画像を示す図である。なお、図22及び図23は、摺動長さ50[mm]、試験荷重400[gf]で上述の試験を実施した後の表面を撮像した画像である。

【0086】

図22に示すように、下地処理を行わなかったEB硬化コーティング(図に「未処理」で示す)の表面においては、大きな磨耗粉の発生が確認できる。一方、グラフト処理を行ったEB硬化コーティングの表面においては、小さな磨耗粉の発生は確認できるものの、下地処理を行わなかったもの(未処理)に比べて、大きな磨耗粉の発生は抑制されている。

【0087】

加えて、下地処理を行うことなくEB硬化コーティングを形成したもの(図20参照)と、グラフト処理を行った後にEB硬化コーティングを形成したもの(図21)とのそれぞれについて、上述の試験(往復回数:100回)を行った後の表面を撮像した画像を、図24に示す。下地処理を行わなかったもの(図24に未処理で示す)は、グラフト処理を行ったもの(図24に「グラフト処理」で示す)に比べて、磨耗、剥離の痕跡が顕著に現れており、素地(EPDMシート)が磨耗する、いわゆる「素地磨耗」が生じていることが分かる。一方、グラフト処理を行ったものは、このような「素地磨耗」は、確認されなかった。

【0088】

以上、〔EB硬化とUV硬化との比較〕及び〔下地処理の違い(グラフト処理の有無)による比較〕において説明したように、EB硬化コーティングと、UV硬化コーティングでは、UV硬化コーティングの方が、試験荷重が大きくなるに従って、抵抗値が大きく増大し(図15及び図16参照)、その表面の外観も、コーティング層の剥離や、大きな摩擦粉の発生が確認された(図17及び図18参照)。すなわち、EB硬化コーティングの方が、UV硬化コーティングに比べて、抵抗値が低く、且つ、往復回数が増加しても大きな摩擦粉の発生やコーティング層の剥離が生じにくいことを示している。

【0089】

また、EB硬化コーティングを形成する場合において、下地処理を行わなかったもの(未処理)と、下地処理としてグラフト処理を行ったものとでは、グラフト処理を行ったものの方が、往復回数が増加しても、下地処理を行わなかったものに比べて、抵抗値の増大を抑制することができた(図20及び図21参照)。また、表面の外観についても、下地処理を行わなかったものは、大きな磨耗粉の発生(図22参照)や剥離による素地磨耗(図24参照)が確認されたが、下地処理としてグラフト処理を行ったものは、素地磨耗は、確認されなかった。なお、UV硬化コーティングは、コーティング層を形成する効率の点において、加熱処理等に比べて優れている。

【0090】

本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。

【0091】

例えば、前記実施の形態においては、成形工程においてブレードラバー成形体21を成形し、そのリップ部13に該当する部分にグラフト層24とコーティング層16とを形成した後、ブレードラバー成形体21をリップ部13において長手方向に切断して一対のブレードラバー11を形成するようにしているが、これに限らず、成形工程においてブレードラバー11を成形して、リップ部切断工程を省略するようにしてもよい。

【0092】

また、前記実施の形態においては、コーティング層16を形成する前に、リップ部13の表面にグラフト重合によりグラフト層24を形成する下地処理工程を行うようにしているが、これに限らず、下地処理工程を行うことなくコーティング層16のみをリップ部13の表面に形成するようにしてもよい。

【0093】

さらに、前記実施の形態においては、ブレードラバー11をエチレン−プロピレン−ジエン三元共重合ゴム(EPDM)、エチレン−プロピレン共重合ゴム(EPR)等の非ジエン系ゴムで成形するようにしているが、これに限らず、例えば天然ゴム等の他のゴム材料によりブレードラバー11を形成するようにしてもよい。

【符号の説明】

【0094】

11 ブレードラバー

12 ヘッド部

12a 装着溝

13 リップ部

14 ネック部

15 保持溝

16 コーティング層

21 ブレードラバー成形体

22 反応液

23 電子線

24 グラフト層

25 コーティング剤

【特許請求の範囲】

【請求項1】

ラバーホルダに保持されるヘッド部と車両のウインドガラスに接するリップ部とを備え、車両用のワイパブレードに用いられるブレードラバーの製造方法であって、

前記ヘッド部と前記リップ部とをゴム材料により一体に成形する成形工程と、

前記リップ部の表面にコーティング剤を塗布するコーティング剤塗布工程と、

前記リップ部の前記コーティング剤が塗布された表面に照射処理をして前記コーティング剤を硬化させるコーティング剤硬化工程と、を有することを特徴とするブレードラバーの製造方法。

【請求項2】

請求項1記載のブレードラバーの製造方法において、前記コーティング剤硬化工程では、電子線が照射されることを特徴とするブレードラバーの製造方法。

【請求項3】

請求項1記載のブレードラバーの製造方法において、前記コーティング剤硬化工程では、紫外線が照射されることを特徴とするブレードラバーの製造方法。

【請求項4】

請求項1〜3のいずれか1項に記載のブレードラバーの製造方法において、前記コーティング剤塗布工程の前に、前記リップ部の表面を照射処理により硬化させる下地処理工程が行なわれることを特徴とするブレードラバーの製造方法。

【請求項5】

請求項4記載のブレードラバーの製造方法において、前記下地処理工程では、前記リップ部の表面にグラフト重合によりグラフト層が形成されることを特徴とするブレードラバーの製造方法。

【請求項6】

請求項4または5記載のブレードラバーの製造方法において、前記下地処理工程では、電子線が照射されることを特徴とするブレードラバーの製造方法。

【請求項7】

請求項1〜6のいずれか1項に記載のブレードラバーの製造方法において、少なくとも前記リップ部が非ジエン系のゴム材料により成形されることを特徴とするブレードラバーの製造方法。

【請求項8】

請求項1〜7のいずれか1項に記載のブレードラバーの製造方法により製造されることを特徴とするブレードラバー。

【請求項1】

ラバーホルダに保持されるヘッド部と車両のウインドガラスに接するリップ部とを備え、車両用のワイパブレードに用いられるブレードラバーの製造方法であって、

前記ヘッド部と前記リップ部とをゴム材料により一体に成形する成形工程と、

前記リップ部の表面にコーティング剤を塗布するコーティング剤塗布工程と、

前記リップ部の前記コーティング剤が塗布された表面に照射処理をして前記コーティング剤を硬化させるコーティング剤硬化工程と、を有することを特徴とするブレードラバーの製造方法。

【請求項2】

請求項1記載のブレードラバーの製造方法において、前記コーティング剤硬化工程では、電子線が照射されることを特徴とするブレードラバーの製造方法。

【請求項3】

請求項1記載のブレードラバーの製造方法において、前記コーティング剤硬化工程では、紫外線が照射されることを特徴とするブレードラバーの製造方法。

【請求項4】

請求項1〜3のいずれか1項に記載のブレードラバーの製造方法において、前記コーティング剤塗布工程の前に、前記リップ部の表面を照射処理により硬化させる下地処理工程が行なわれることを特徴とするブレードラバーの製造方法。

【請求項5】

請求項4記載のブレードラバーの製造方法において、前記下地処理工程では、前記リップ部の表面にグラフト重合によりグラフト層が形成されることを特徴とするブレードラバーの製造方法。

【請求項6】

請求項4または5記載のブレードラバーの製造方法において、前記下地処理工程では、電子線が照射されることを特徴とするブレードラバーの製造方法。

【請求項7】

請求項1〜6のいずれか1項に記載のブレードラバーの製造方法において、少なくとも前記リップ部が非ジエン系のゴム材料により成形されることを特徴とするブレードラバーの製造方法。

【請求項8】

請求項1〜7のいずれか1項に記載のブレードラバーの製造方法により製造されることを特徴とするブレードラバー。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図19】

【図20】

【図21】

【図17】

【図18】

【図22】

【図23】

【図24】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図19】

【図20】

【図21】

【図17】

【図18】

【図22】

【図23】

【図24】

【公開番号】特開2012−236587(P2012−236587A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2012−94896(P2012−94896)

【出願日】平成24年4月18日(2012.4.18)

【出願人】(000144027)株式会社ミツバ (2,083)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成24年4月18日(2012.4.18)

【出願人】(000144027)株式会社ミツバ (2,083)

【Fターム(参考)】

[ Back to top ]