ブースタの補強構造

【課題】ブースタの不意な座屈圧壊を防止することを目的としている。

【解決手段】真空脱ガス装置の真空排気系に配置される管構造のブースタ1に対する補強構造であって、ブースタ1内の磨耗が相対的に多いと推定されるブースタ部分である補強対象位置Xの外周面に対し、ブースタ1の軸方向に沿って間隔を開けて配置されると共にそれぞれブースタの周方向に延在する複数の補強部材10を配置し、その複数の補強部材10は、上記補強対象位置Xが座屈するまで薄肉に磨耗しても、その補強対象位置Xの形状を保持可能な強度構造を有することを特徴とする。

【解決手段】真空脱ガス装置の真空排気系に配置される管構造のブースタ1に対する補強構造であって、ブースタ1内の磨耗が相対的に多いと推定されるブースタ部分である補強対象位置Xの外周面に対し、ブースタ1の軸方向に沿って間隔を開けて配置されると共にそれぞれブースタの周方向に延在する複数の補強部材10を配置し、その複数の補強部材10は、上記補強対象位置Xが座屈するまで薄肉に磨耗しても、その補強対象位置Xの形状を保持可能な強度構造を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、真空脱ガス装置に設けられる真空排気装置の構造に関する。

【背景技術】

【0002】

真空脱ガス装置で用いられる真空排気装置は、例えば特許文献1に記載されているような構造となっている。すなわち、真空脱ガス装置は、通常、直列に接続された複数段のブースタを備える。

各ブースタの前部内には、噴出ノズルが配置されている。その噴出ノズルには蒸気導管を通じてエジェクタ蒸気が送られることで、当該噴出ノズルから噴射される蒸気によって、真空脱ガス装置からガスを同伴吸引する。なお、一般には、真空脱ガス工程の初期においてはガスの排出量が多いために、一部のブースタのみを作動させ、真空脱ガス装置からのガス排出量が減少するにつれて、作動させるブースタを増やす。

ブースタは、通過するガスによって磨耗(腐食磨耗を含む。)が発生する。これに対し、特許文献1では、磨耗が発生するブースタ内面に対して、円周状の突起物を複数設けて、ブースタ内面の磨耗を低減している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−10030号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記従来技術を採用することで磨耗が低減されて、ブースタの寿命向上に繋がるが、磨耗の進行を止めることは出来ない。そして磨耗現象が激しく起こる部分では、磨耗によってブースタの肉厚が肉厚限界を下回ると、座屈圧壊する。

ブースタに孔が開口した場合には、その開口に対しプラズマガス溶射などで一時的なパッチをあてて部分補修することで、例えば次回の定期メンテナンス時に必要に応じて部品取り替えなどを実施すればよいが、ブースタの一部に不意な座屈圧壊が発生すると、操業を長時間(例えば3日間など)停止せざるを得ない。

本発明は、上記のような点に着目したもので、不意な座屈圧壊を防止することを目的としている。

【課題を解決するための手段】

【0005】

上記課題を解決するために、本発明のうち請求項1に記載した発明は、真空脱ガス装置の真空排気系に配置される管構造のブースタに対する補強構造であって、

ブースタ内の磨耗が相対的に多いと推定されるブースタ部分である補強対象位置の外周面に対し、ブースタの軸方向に沿って間隔を開けて配置されると共にそれぞれブースタの周方向に延在する複数の補強部材を配置し、

その複数の補強部材は、上記補強対象位置が座屈するまで薄肉に磨耗しても、その補強対象位置の形状を保持可能な強度構造を有することを特徴とする。

【0006】

次に、請求項2に記載した発明は、請求項1に記載した構成に対し、上記補強対象位置における座屈が発生すると推定される肉厚限界をtp、当該補強対象位置を含むブースタ部分の最大直径をD、ブースタの縦弾性係数をEとしたときに、

上記隣り合う補強部材の各間隔を、ゼロより大きく且つ下記式で求まる値L以下としたことを特徴とする。

次に、請求項3に記載した発明は、請求項1又は請求項2に記載した構成に対し、更に、ブースタの周方向に沿って間隔を開けて配置されると共にそれぞれブースタの軸方向に沿って延在する複数の補強部材を設けたことを特徴とする。これによって、補強部材が格子状に配置されることとなる。

【発明の効果】

【0007】

本発明によれば、座屈圧壊するほどブースタの一部が薄肉になっても、上記複数の補強部材で形状が保持される。更に磨耗が進行するとブースタに孔が開き、補強部材間の隙間で孔が開くと、その孔から吹き出すガスによって、ブースタにおける座屈圧壊が発生する箇所を、当該座屈圧壊を抑えつつ検出可能となる。

請求項2に係る発明によれば、ブースタの軸方向に並んだ補強部材によって確実に補強部材だけで、大気圧に対して形状保持が可能となる。

請求項3に係る発明によれば、上記ブースタの軸方向に並んだ補強部材間の間隙を広くしても補強部材だけで、大気圧に対して形状保持が可能となる。

【図面の簡単な説明】

【0008】

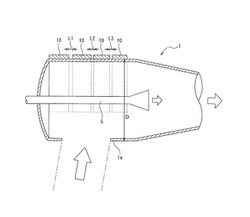

【図1】本発明に基づく実施形態に係るブースタの配置構造及び補強対象位置を例示する図である。

【図2】補強対象位置の例を示す斜視図である。

【図3】複数の補強部材を配置した状態を示す斜視図である。

【図4】複数の補強部材を配置した状態を示す断面図である。

【図5】側圧を受ける薄肉円筒の座屈荷重係数を説明する図である。

【図6】別例での補強部材の配置を示す周方向に展開した図である。

【発明を実施するための形態】

【0009】

次に、本発明の実施形態について図面を参照して説明する。

(構成)

図1は、本実施形態に係る真空脱ガス装置に設けられる真空排気装置のブースタ1部分を例示する図である。

図1では、3段構成のブースタ1、2,3が例示されており、各ブースタ1、2,3の前部1a内には、それぞれ下流側に向けて蒸気を噴出する噴出ノズルが配置されると共にそのブースタ1、2,3の長手方向中途部の径が小径に絞られて小径部1c、2c,3cが形成されている。第1段目のブースタ1の前部1aには、真空脱ガス装置からの排ガスをブースタ1に導く管路の下流側が接続されている。その第1段目のブースタ1の後部1bが、第2段目のブースタ2の前部2aに接続され、該第2段目のブースタ2の後部2bが第3段目のブースタ3の前部3aに接続され、その第3段目のブースタ3の後部3bがコンデンサ7に接続されている。コンデンサ7は、ガス中から蒸気は回収する復水器である。

【0010】

ここで、ブースタ1内の磨耗は、ダストカットによる磨耗と蒸気による磨耗の2形態が想定され、排ガス流速が速いほど、ダストカットによる磨耗が支配的になると考えられる。

具体的には、次の(a)〜(c)の箇所で、ブースタ1内の磨耗が相対的に多いと推定される。

(a)ガス流が衝突する内壁面

(b)ガス流の流速が相対的に高くなる部分の内壁面

(c)噴出ノズルからの蒸気ドレンが掛かる位置(蒸気ドレンで腐食する位置)

これらの箇所が、補強対象位置となる。

図1に示すブースタ1の配置では、(a)の箇所は、ブースタ1にガスを導入する際に衝突するブースタ1の前部1aの上部又は下部と、次段のブースタ1にガスを誘導するためにガス流路の向きが変更される位置であるブースタ1後部1bである。

また(b)の位置は、ブースタ1中途部の径が小径に絞られた位置である。また(c)の位置は、噴出ノズル前側下部の内壁面である。

【0011】

上記のような補強対象位置に対して、それぞれ補強部材10を配置する。

次に、第1段目のブースタ1のおける前部1aの上部を補強対象位置とした場合の補強構造について説明する。その他の補強対象位置に対しても同様に補強すればよい。

図2は、補強対象となる補強対象位置Xを示す図である。そして、図2に示す補強対象の位置全体を覆うようにして補強対象位置Xのブースタ1外周面に対して、複数の補強部材10を配置する。

【0012】

図3及び図4は、本実施形態における補強部材10の配置を示す図である。

本実施形態の補強部材10の配置は、複数の補強部材10が、図3及び図4に示すように、補強対象位置Xのブースタ1外周面に対し、ブースタ1の軸方向に向けて間隔L1、L2、L3を開けて並ぶと共に、各補強部材10はそれぞれ、ブースタ1の周方向に延在する板状部材である。補強部材10の材質や板厚は、ブースタ1外周面に掛かる圧力である大気圧に対し、補強対象位置Xのブースタ1の形状を保持可能なだけの強度を有していれば特に限定されない。本実施形態では、ブースタ1を構成する鉄皮と同等以上の強度を有する鋼材を使用し、板厚をブースタ1の初期板厚よりも厚く設定した。

【0013】

そして、各補強部材10をブースタ1外周に対し、全周溶接によって溶接して取り付けた。

上記間隔L1、L2、L3は、ゼロより大きく且つ下記式で求まる値L以下とした。この例では、下記式から求まるLそのものを使用した。

L =D×{2.60×E×(tp/D)2.5+0.45×(tp/D)0.5}

ここで、

tp:補強対象位置Xにおける座屈が発生すると推定される肉厚限界[mm]

D :当該補強対象位置Xでの外周面の直径[mm]

E :ブースタ1の縦弾性係数[N/mm2]

である。

上記肉厚限界tpは、薄肉円筒形状の構造体においては、下記式によって表現出来ることが分かっている。

【0014】

【数1】

【0015】

ここで、

E:縦弾性係数[N/mm2]

(一般のブースタ1の材料であれば、E=2.1×105を例示出来る)

ν:ポアソン比

κ:座屈荷重係数

である。

座屈荷重係数κは、図5で表される。

ここで、

r:円筒の半径[mm]

l:円筒長さ(ブースタダクトを円筒と見立てた場合の補強材間の長さ)[mm]

t:肉厚[mm]

である。

また、上記式は下記の式から求めたものである。

すなわち、薄肉円筒形状の圧力容器構造規格の式は、下記式で表される。

【0016】

【数2】

【0017】

ここで、

D:最大径[mm]

L:間隔[mm]

tp:肉厚限界[mm]

E:縦弾性係数[N/mm2]

Pz:負荷される圧力[N/mm2]

である。

本実施形態では、負荷される圧力は大気圧であるので、Pz=1とおいて整理すると上述の式となる。

【0018】

上記説明では、ブースタ1の前部1aでの流入したガスが衝突する部分を本発明に基づく補強を実施した場合で説明した。他の補強対象位置Xのブースタ1部分についても、同様な考えで補強すれば良い。上記例では、ブースタ1の全周が補強対象位置Xでないので、ブースタ1の周方向全周に亘って補強部材10を配置していない。全周に亘って取り付けても良いが、その分、重量が増大してしまう。少なくとも補強対象位置Xを覆うように複数の補強部材10を配置すれば良い。ただし、各補強部材の少なくとも一端部は、補強対象位置をこえた位置となるように設定することが好ましい。

【0019】

(使用例その他)

ブースタ1は、使用によって上記補強部材10で補強した補強対象位置Xが、相対的に磨耗が激しく、他の部位よりも薄肉となる。

そして、上記補強対象位置Xの肉厚が、肉厚限界tp以下となると、補強部材10が無いと座屈が発生するが、補強部材10によって形状が保持されている。続いて、孔が開くほど薄くなると、補強部材10が外周にある位置では孔が開口しても補強部材10で塞がれているが、補強部材10間では孔が大気に露出してブースタ1内を流れるガスがその孔から外部に吹き出す。

【0020】

そのブースタ1からのガスの吹出を定期的若しくは不定期に確認し、そのガスの吹出を検出したら、一時的に操業を停止して、その穴あき部を補修したのち操業を再開する。補修だけであるので、操業停止時間は短時間となる。そして、例えば、次の定期メンテナンス時に部品交換などの対応をすればよい。

これによって、本実施形態では、座屈が発生するほどブースタ1の肉厚が薄くなっても、部分補修だけで使用することが出来る。また、補強部材10で補強しても、隙間を形成することで、補強部材が無ければ座屈するほど薄くなった位置を、ガスの噴き出しで確認出来る結果、本来、座屈圧壊するはずのところを、座屈圧壊を抑えつつ検出することが出来る。すなわち、座屈圧壊の発生を抑えつつブースタ1の座屈を検出可能となる。

【0021】

ここで、補強部材10は、図6のように、上記ブースタ1の軸方向に配列した補強部材10と交差するように、ブースタ1の周方向に沿って配列する第2の補強部材11を配置して、格子状に補強部材10を配置しても良い。

この場合には、重量が増大するが、上述の補強構造に比べてブースタ1の形態保持効果が高くなる。また、この場合には、第2の補強部材11は第1の補強部材10に溶接によって接合すると、補強部材10間では、第2の補強部材11とブースタ1外周面との間に空隙が形成されるので、その位置でのブースタ1の孔開口によるガス噴き出しは検知出来る。

【符号の説明】

【0022】

1、2,3 ブースタ

1a 前部

1b 後部

1c 小径部

7 コンデンサ

10 補強部材

11 第2の補強部材

L1、L2,L3 間隔

tp 肉厚限界

【技術分野】

【0001】

本発明は、真空脱ガス装置に設けられる真空排気装置の構造に関する。

【背景技術】

【0002】

真空脱ガス装置で用いられる真空排気装置は、例えば特許文献1に記載されているような構造となっている。すなわち、真空脱ガス装置は、通常、直列に接続された複数段のブースタを備える。

各ブースタの前部内には、噴出ノズルが配置されている。その噴出ノズルには蒸気導管を通じてエジェクタ蒸気が送られることで、当該噴出ノズルから噴射される蒸気によって、真空脱ガス装置からガスを同伴吸引する。なお、一般には、真空脱ガス工程の初期においてはガスの排出量が多いために、一部のブースタのみを作動させ、真空脱ガス装置からのガス排出量が減少するにつれて、作動させるブースタを増やす。

ブースタは、通過するガスによって磨耗(腐食磨耗を含む。)が発生する。これに対し、特許文献1では、磨耗が発生するブースタ内面に対して、円周状の突起物を複数設けて、ブースタ内面の磨耗を低減している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−10030号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記従来技術を採用することで磨耗が低減されて、ブースタの寿命向上に繋がるが、磨耗の進行を止めることは出来ない。そして磨耗現象が激しく起こる部分では、磨耗によってブースタの肉厚が肉厚限界を下回ると、座屈圧壊する。

ブースタに孔が開口した場合には、その開口に対しプラズマガス溶射などで一時的なパッチをあてて部分補修することで、例えば次回の定期メンテナンス時に必要に応じて部品取り替えなどを実施すればよいが、ブースタの一部に不意な座屈圧壊が発生すると、操業を長時間(例えば3日間など)停止せざるを得ない。

本発明は、上記のような点に着目したもので、不意な座屈圧壊を防止することを目的としている。

【課題を解決するための手段】

【0005】

上記課題を解決するために、本発明のうち請求項1に記載した発明は、真空脱ガス装置の真空排気系に配置される管構造のブースタに対する補強構造であって、

ブースタ内の磨耗が相対的に多いと推定されるブースタ部分である補強対象位置の外周面に対し、ブースタの軸方向に沿って間隔を開けて配置されると共にそれぞれブースタの周方向に延在する複数の補強部材を配置し、

その複数の補強部材は、上記補強対象位置が座屈するまで薄肉に磨耗しても、その補強対象位置の形状を保持可能な強度構造を有することを特徴とする。

【0006】

次に、請求項2に記載した発明は、請求項1に記載した構成に対し、上記補強対象位置における座屈が発生すると推定される肉厚限界をtp、当該補強対象位置を含むブースタ部分の最大直径をD、ブースタの縦弾性係数をEとしたときに、

上記隣り合う補強部材の各間隔を、ゼロより大きく且つ下記式で求まる値L以下としたことを特徴とする。

次に、請求項3に記載した発明は、請求項1又は請求項2に記載した構成に対し、更に、ブースタの周方向に沿って間隔を開けて配置されると共にそれぞれブースタの軸方向に沿って延在する複数の補強部材を設けたことを特徴とする。これによって、補強部材が格子状に配置されることとなる。

【発明の効果】

【0007】

本発明によれば、座屈圧壊するほどブースタの一部が薄肉になっても、上記複数の補強部材で形状が保持される。更に磨耗が進行するとブースタに孔が開き、補強部材間の隙間で孔が開くと、その孔から吹き出すガスによって、ブースタにおける座屈圧壊が発生する箇所を、当該座屈圧壊を抑えつつ検出可能となる。

請求項2に係る発明によれば、ブースタの軸方向に並んだ補強部材によって確実に補強部材だけで、大気圧に対して形状保持が可能となる。

請求項3に係る発明によれば、上記ブースタの軸方向に並んだ補強部材間の間隙を広くしても補強部材だけで、大気圧に対して形状保持が可能となる。

【図面の簡単な説明】

【0008】

【図1】本発明に基づく実施形態に係るブースタの配置構造及び補強対象位置を例示する図である。

【図2】補強対象位置の例を示す斜視図である。

【図3】複数の補強部材を配置した状態を示す斜視図である。

【図4】複数の補強部材を配置した状態を示す断面図である。

【図5】側圧を受ける薄肉円筒の座屈荷重係数を説明する図である。

【図6】別例での補強部材の配置を示す周方向に展開した図である。

【発明を実施するための形態】

【0009】

次に、本発明の実施形態について図面を参照して説明する。

(構成)

図1は、本実施形態に係る真空脱ガス装置に設けられる真空排気装置のブースタ1部分を例示する図である。

図1では、3段構成のブースタ1、2,3が例示されており、各ブースタ1、2,3の前部1a内には、それぞれ下流側に向けて蒸気を噴出する噴出ノズルが配置されると共にそのブースタ1、2,3の長手方向中途部の径が小径に絞られて小径部1c、2c,3cが形成されている。第1段目のブースタ1の前部1aには、真空脱ガス装置からの排ガスをブースタ1に導く管路の下流側が接続されている。その第1段目のブースタ1の後部1bが、第2段目のブースタ2の前部2aに接続され、該第2段目のブースタ2の後部2bが第3段目のブースタ3の前部3aに接続され、その第3段目のブースタ3の後部3bがコンデンサ7に接続されている。コンデンサ7は、ガス中から蒸気は回収する復水器である。

【0010】

ここで、ブースタ1内の磨耗は、ダストカットによる磨耗と蒸気による磨耗の2形態が想定され、排ガス流速が速いほど、ダストカットによる磨耗が支配的になると考えられる。

具体的には、次の(a)〜(c)の箇所で、ブースタ1内の磨耗が相対的に多いと推定される。

(a)ガス流が衝突する内壁面

(b)ガス流の流速が相対的に高くなる部分の内壁面

(c)噴出ノズルからの蒸気ドレンが掛かる位置(蒸気ドレンで腐食する位置)

これらの箇所が、補強対象位置となる。

図1に示すブースタ1の配置では、(a)の箇所は、ブースタ1にガスを導入する際に衝突するブースタ1の前部1aの上部又は下部と、次段のブースタ1にガスを誘導するためにガス流路の向きが変更される位置であるブースタ1後部1bである。

また(b)の位置は、ブースタ1中途部の径が小径に絞られた位置である。また(c)の位置は、噴出ノズル前側下部の内壁面である。

【0011】

上記のような補強対象位置に対して、それぞれ補強部材10を配置する。

次に、第1段目のブースタ1のおける前部1aの上部を補強対象位置とした場合の補強構造について説明する。その他の補強対象位置に対しても同様に補強すればよい。

図2は、補強対象となる補強対象位置Xを示す図である。そして、図2に示す補強対象の位置全体を覆うようにして補強対象位置Xのブースタ1外周面に対して、複数の補強部材10を配置する。

【0012】

図3及び図4は、本実施形態における補強部材10の配置を示す図である。

本実施形態の補強部材10の配置は、複数の補強部材10が、図3及び図4に示すように、補強対象位置Xのブースタ1外周面に対し、ブースタ1の軸方向に向けて間隔L1、L2、L3を開けて並ぶと共に、各補強部材10はそれぞれ、ブースタ1の周方向に延在する板状部材である。補強部材10の材質や板厚は、ブースタ1外周面に掛かる圧力である大気圧に対し、補強対象位置Xのブースタ1の形状を保持可能なだけの強度を有していれば特に限定されない。本実施形態では、ブースタ1を構成する鉄皮と同等以上の強度を有する鋼材を使用し、板厚をブースタ1の初期板厚よりも厚く設定した。

【0013】

そして、各補強部材10をブースタ1外周に対し、全周溶接によって溶接して取り付けた。

上記間隔L1、L2、L3は、ゼロより大きく且つ下記式で求まる値L以下とした。この例では、下記式から求まるLそのものを使用した。

L =D×{2.60×E×(tp/D)2.5+0.45×(tp/D)0.5}

ここで、

tp:補強対象位置Xにおける座屈が発生すると推定される肉厚限界[mm]

D :当該補強対象位置Xでの外周面の直径[mm]

E :ブースタ1の縦弾性係数[N/mm2]

である。

上記肉厚限界tpは、薄肉円筒形状の構造体においては、下記式によって表現出来ることが分かっている。

【0014】

【数1】

【0015】

ここで、

E:縦弾性係数[N/mm2]

(一般のブースタ1の材料であれば、E=2.1×105を例示出来る)

ν:ポアソン比

κ:座屈荷重係数

である。

座屈荷重係数κは、図5で表される。

ここで、

r:円筒の半径[mm]

l:円筒長さ(ブースタダクトを円筒と見立てた場合の補強材間の長さ)[mm]

t:肉厚[mm]

である。

また、上記式は下記の式から求めたものである。

すなわち、薄肉円筒形状の圧力容器構造規格の式は、下記式で表される。

【0016】

【数2】

【0017】

ここで、

D:最大径[mm]

L:間隔[mm]

tp:肉厚限界[mm]

E:縦弾性係数[N/mm2]

Pz:負荷される圧力[N/mm2]

である。

本実施形態では、負荷される圧力は大気圧であるので、Pz=1とおいて整理すると上述の式となる。

【0018】

上記説明では、ブースタ1の前部1aでの流入したガスが衝突する部分を本発明に基づく補強を実施した場合で説明した。他の補強対象位置Xのブースタ1部分についても、同様な考えで補強すれば良い。上記例では、ブースタ1の全周が補強対象位置Xでないので、ブースタ1の周方向全周に亘って補強部材10を配置していない。全周に亘って取り付けても良いが、その分、重量が増大してしまう。少なくとも補強対象位置Xを覆うように複数の補強部材10を配置すれば良い。ただし、各補強部材の少なくとも一端部は、補強対象位置をこえた位置となるように設定することが好ましい。

【0019】

(使用例その他)

ブースタ1は、使用によって上記補強部材10で補強した補強対象位置Xが、相対的に磨耗が激しく、他の部位よりも薄肉となる。

そして、上記補強対象位置Xの肉厚が、肉厚限界tp以下となると、補強部材10が無いと座屈が発生するが、補強部材10によって形状が保持されている。続いて、孔が開くほど薄くなると、補強部材10が外周にある位置では孔が開口しても補強部材10で塞がれているが、補強部材10間では孔が大気に露出してブースタ1内を流れるガスがその孔から外部に吹き出す。

【0020】

そのブースタ1からのガスの吹出を定期的若しくは不定期に確認し、そのガスの吹出を検出したら、一時的に操業を停止して、その穴あき部を補修したのち操業を再開する。補修だけであるので、操業停止時間は短時間となる。そして、例えば、次の定期メンテナンス時に部品交換などの対応をすればよい。

これによって、本実施形態では、座屈が発生するほどブースタ1の肉厚が薄くなっても、部分補修だけで使用することが出来る。また、補強部材10で補強しても、隙間を形成することで、補強部材が無ければ座屈するほど薄くなった位置を、ガスの噴き出しで確認出来る結果、本来、座屈圧壊するはずのところを、座屈圧壊を抑えつつ検出することが出来る。すなわち、座屈圧壊の発生を抑えつつブースタ1の座屈を検出可能となる。

【0021】

ここで、補強部材10は、図6のように、上記ブースタ1の軸方向に配列した補強部材10と交差するように、ブースタ1の周方向に沿って配列する第2の補強部材11を配置して、格子状に補強部材10を配置しても良い。

この場合には、重量が増大するが、上述の補強構造に比べてブースタ1の形態保持効果が高くなる。また、この場合には、第2の補強部材11は第1の補強部材10に溶接によって接合すると、補強部材10間では、第2の補強部材11とブースタ1外周面との間に空隙が形成されるので、その位置でのブースタ1の孔開口によるガス噴き出しは検知出来る。

【符号の説明】

【0022】

1、2,3 ブースタ

1a 前部

1b 後部

1c 小径部

7 コンデンサ

10 補強部材

11 第2の補強部材

L1、L2,L3 間隔

tp 肉厚限界

【特許請求の範囲】

【請求項1】

真空脱ガス装置の真空排気系に配置される管構造のブースタに対する補強構造であって、

ブースタ内の磨耗が相対的に多いと推定されるブースタ部分である補強対象位置の外周面に対し、ブースタの軸方向に沿って間隔を開けて配置されると共にそれぞれブースタの周方向に延在する複数の補強部材を配置し、

その複数の補強部材は、上記補強対象位置が座屈するまで薄肉に磨耗しても、その補強対象位置の形状を保持可能な強度構造を有することを特徴とするブースタの補強構造。

【請求項2】

上記補強対象位置における座屈が発生すると推定される肉厚限界をtp、当該補強対象位置を含むブースタ部分の最大直径をD、ブースタの縦弾性係数をEとしたときに、

上記隣り合う補強部材の各間隔を、ゼロより大きく且つ下記式で求まる値L以下としたことを特徴とする請求項1に記載したブースタの補強構造。

L =D×{2.60×E×(tp/D)2.5+0.45×(tp/D)0.5}

【請求項3】

更に、ブースタの周方向に沿って間隔を開けて配置されると共にそれぞれブースタの軸方向に沿って延在する複数の補強部材を設けたことを特徴とする請求項1又は請求項2に記載したブースタの補強構造。

【請求項1】

真空脱ガス装置の真空排気系に配置される管構造のブースタに対する補強構造であって、

ブースタ内の磨耗が相対的に多いと推定されるブースタ部分である補強対象位置の外周面に対し、ブースタの軸方向に沿って間隔を開けて配置されると共にそれぞれブースタの周方向に延在する複数の補強部材を配置し、

その複数の補強部材は、上記補強対象位置が座屈するまで薄肉に磨耗しても、その補強対象位置の形状を保持可能な強度構造を有することを特徴とするブースタの補強構造。

【請求項2】

上記補強対象位置における座屈が発生すると推定される肉厚限界をtp、当該補強対象位置を含むブースタ部分の最大直径をD、ブースタの縦弾性係数をEとしたときに、

上記隣り合う補強部材の各間隔を、ゼロより大きく且つ下記式で求まる値L以下としたことを特徴とする請求項1に記載したブースタの補強構造。

L =D×{2.60×E×(tp/D)2.5+0.45×(tp/D)0.5}

【請求項3】

更に、ブースタの周方向に沿って間隔を開けて配置されると共にそれぞれブースタの軸方向に沿って延在する複数の補強部材を設けたことを特徴とする請求項1又は請求項2に記載したブースタの補強構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−108362(P2013−108362A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−251741(P2011−251741)

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]