プラスチックチューブ上にカフを成形するための型

【課題】プラスチックチューブ上にカフを成形するための型を実現する。

【解決手段】プラスチックチューブ上にカフを成形するための型(1)であって、成形用キャビティ(4)を間に画定する上部シェル(2)及び下部シェル(3)を含むことを特徴とし、シェル(2,3)のそれぞれは、外壁構造(6)と、前記成形用キャビティ(4)の半分を画定するため及び前記外壁構造(6)とともに中空スペース(8)を画定するための内壁(7)とを有する。成形用キャビティ(4)と中空スペース(8)とは、内壁(7)によって互いから隔てられる。型は、成形用キャビティ(4)及び中空スペース(8)にそれぞれ接続された開口(9,10)を含む。

【解決手段】プラスチックチューブ上にカフを成形するための型(1)であって、成形用キャビティ(4)を間に画定する上部シェル(2)及び下部シェル(3)を含むことを特徴とし、シェル(2,3)のそれぞれは、外壁構造(6)と、前記成形用キャビティ(4)の半分を画定するため及び前記外壁構造(6)とともに中空スペース(8)を画定するための内壁(7)とを有する。成形用キャビティ(4)と中空スペース(8)とは、内壁(7)によって互いから隔てられる。型は、成形用キャビティ(4)及び中空スペース(8)にそれぞれ接続された開口(9,10)を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラスチックチューブ上にカフを成形するための型に関するものである。

【0002】

特に、本発明の目的である型は、有利にしかしながら非限定的に、気管チューブ上又は気管切開カニューレ上にカフを成形するために使用される。

【0003】

本明細書において、以下では、用語「カフ」は、例えば気管チューブなどのチューブの周囲に取り付けされた膨張性のバルーンを意味するものとする。気管チューブにおいて、カフの目的は、肺から空気が漏れること及び肺に細菌が入ることを阻止するために、チューブと気管との間の漏れ止めとして機能することである。例えば尿道カテーテルなどのその他のカテーテルでは、カフの目的は、挿入先の身体部分にチューブを固定して取り付けることである。

【0004】

気管チューブは、集中治療室又は麻酔用ベンチレータによる空気又はガス混合を、呼吸回路を通じて患者の気道に運ぶ手段として使用される。気管切開カニューレは、気管チューブと同じ用途を有することができ、又は特定の疾患若しくは不測の理由のためにこの気道バイパスなしには自発的に且つ十分に呼吸することができない自発呼吸下の患者に装着することができる。

【0005】

通常、カフは、予め押し出しされたチューブを膨張させる吹き込みプロセス又はそれに代わる技術によって得られる。チューブに対するカフの組み付けプロセスは、以下の、

カラーと称されるカフ端を切断する段階と、

そうして得られたカフをチューブに嵌め込み、その位置を修正する段階と、

溶剤又は接着剤によって貼り付けする段階と、

からなる。

【0006】

上記のプロセスの結果、ある種の段がカラーの切り端の隣りに形成される。この段は、それによって生じ得る磨耗ゆえに、挿管操作時における外傷性要素を意味する。この問題は、チューブの直径がより狭く、カラーの厚さが決定的になる、子供や幼児の患者に特に関わりのある問題である。

【0007】

先行技術プロセスの別の問題は、製造に関する。実際、成形操作及び組み付け操作は、プロセス全体を遅くし、高価にし、尚且つ個人の経験及び能力に大きく依存させる。このような問題は、チューブの直径が(例えば子供や幼児の患者用に)狭い場合、並びにカフが厚さの薄いポリウレタン(PU)で作成され、取り扱い、チューブ化、及び貼り付けの際に損傷されやすい場合に関わりを増すことに留意することが重要である。

【0008】

チューブ上にカフを得るための別の手法が、欧州特許第1733752号に開示されている。この方法は、カフ成形区域への付着防止剤の添加を含むシリコンカテーテルの製造を提供する。容易に理解されるように、付着防止剤の添加は、時間の無駄遣い及び高コストの問題を招く可能性がある。

【0009】

本発明の狙いは、プラスチックチューブ上にカフを成形するための型を実現することにあり、その技術的特徴は、上記成形を単純で尚且つ効果的な手法で得られることにある。

【0010】

本発明の目的は、プラスチックチューブ上にカフを成形するための型を実現することにあり、その本質的特徴は、請求項1及び請求項8に報告されており、その好ましい特徴及

び/又は補助的な特徴は、請求項2から請求項7及び請求項9から請求項14に報告されている。

【0011】

本発明のより良き理解のために、添付の図面を参照にして、限定的ではなく例示的に、好ましい実施形態が説明される。

【図面の簡単な説明】

【0012】

【図1】6つの異なる製造段階時における本発明の型を示す第一の図である。

【図2】6つの異なる製造段階時における本発明の型を示す第二の図である。

【図3】6つの異なる製造段階時における本発明の型を示す第三の図である。

【図4】6つの異なる製造段階時における本発明の型を示す第四の図である。

【図5】6つの異なる製造段階時における本発明の型を示す第五の図である。

【図6】6つの異なる製造段階時における本発明の型を示す第六の図である。

【図7a】本発明の型とともに使用するためのチューブの製造を示す第一の図である。

【図7b】本発明の型とともに使用するためのチューブの製造を示す第二の図である。

【図7c】本発明の型とともに使用するためのチューブの製造を示す第三の図である。

【図7d】本発明の型とともに使用するためのチューブの製造を示す第四の図である。

【図7e】本発明の型とともに使用するためのチューブの製造を示す第五の図である。

【図7f】本発明の型とともに使用するためのチューブの製造を示す第六の図である。

【図7g】本発明の型とともに使用するためのチューブの製造を示す第七の図である。

【図8a】本発明の型とともに使用するためのチューブの製造の別の方法を示す第一の図である。

【図8b】本発明の型とともに使用するためのチューブの製造の別の方法を示す第二の図である。

【0013】

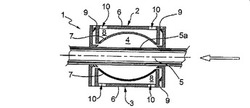

図1は、参照番号を1として、本発明の型の全体を示している。

【0014】

型1は、成形用キャビティ4を形成するために結合することができる上部シェル2及び下部シェル3を含み、成形用キャビティ4内には、カフを製造するために、チューブ5の一部分が流体密封式に収容される。

【0015】

各シェル2,3は、外箱構造6と、半卵形を有するとともに外箱構造6を閉じる内壁7とを含む。内壁7は、成形用キャビティ4を半分に区切る。すると、外箱構造6と内壁7との間には、中空スペース8が画定される。外箱構造内には、成形用キャビティ4を外部と接続する第1の複数の通路9と、中空スペース8を外部と接続する第2の複数の通路10とが形成される。

【0016】

次に、図2〜6を参照にして、本発明の型の使用が以下で説明される。

【0017】

図2に示されるように、成形されるチューブ5の部分を収容する成形用キャビティ4に、通路9を通して温液が注入される。温液は、したがって、チューブ5のシースの一部分を軟化させて形作ることができるように、シースのその部分に接触する。具体的に言うと、シース5aは、続いて説明されるように、接触表面間の空気ゆえに、下にあるチューブ

に付着しない。

【0018】

シース5aの軟化に十分な所定の時間が経過すると、温液は、軽い真空によって同じ通路9から排出される(図3)。温液の排出時において、軟化されたシース5aの部分は、内壁7に向かって吸引され、それに合わせて自身を形作る。

【0019】

次に、中空スペース8に、通路10を通して冷液が投入される(図4)。内壁7に作用する冷液による冷却は、シース5aの部分を硬化させ、そうして、最終形状をとらせる。

【0020】

シース5aの部分が最終形状をとると、冷液は、通路10を通して排出される(図5)。そして、カフ11が形成されたチューブ5を取り出すために、型が開かれる(図6)。

【0021】

本発明の、より完全な理解を可能にするために、次に、本発明の型とともに使用するための気管チューブの製造が説明される。

【0022】

図7aでは、押し出しされ引き続き所望の長さに切断された気管チューブが21で示されている。以下で説明されるように提供されるカフに対応して膨張ルーメン(既に知られており、簡潔さを期するため図示されていない)を外部と接続するために、気管チューブ21上には、表面的な切り込み22が切り抜きされてある。

【0023】

図7bは、周囲に気管チューブ21を配されてアセンブリ24を形成する金属コア23を示している。具体的に言うと、金属コア23は、中空であり、圧縮空気のための供給ラインLに接続される接続端23aと、圧縮空気の出口のための幾つかの穴(不図示)を有する切頂円錐端23bとを含む。図に示されるように、切頂円錐形状を有する第2の端23bは、気管チューブ21の外部に留まる。

【0024】

図7cは、押し出しされ冷却されたシース26を金属チューブ27内に挿入された第2のアセンブリ25を示している。チューブ27内におけるシース26の位置は、留め具28を用いて固定される。具体的に言うと、金属チューブ27は、シース26の直径より大きい内径を有するので、上記シース26は、ひとたび膨張されると、金属チューブ27のサイズになることができる。

【0025】

図7dに示されるように、アセンブリ25は、切頂円錐端23bをシース26の第1の端内に持ってくることによって、アセンブリ24に接続される。切頂円錐端23bを通じた空気の注入は、この位置で開始され、それと同時に、アセンブリ24は、アセンブリ25内を滑って新しいアセンブリ29を得る。アセンブリ25内でアセンブリ24が滑っている間に、その結果として生じる空気は、シース26を膨張させ、それと同時に気管チューブ21の周囲にエアクッションを形成することによって、シース26を金属チューブ27に付着させたままに維持する。こうして形成されたエアクッションは、気管チューブ21をシース26内に滑り込ませることを可能にする。そして、チューブの外径より小さい内径を有し、弾性材料で作成されているシース26は、エアクッションが壊れるとすぐに、気管チューブ21に付着した状態になる。

【0026】

図7eは、シース26が気管チューブ21に完全に付着した時点におけるアセンブリ29の切り離しを示している。切り離しは、留め具28を解除し、気管チューブ21及びそれを取り巻くシース26を金属チューブ27から抜き出すことによって生じる。ひとたび抜き出されると、シース26の部分は、切頂円錐端23bに対応して切断され、それと同時に、シース26の新しい一部分が、新しい生産サイクルのために金属チューブ27内に配される。

【0027】

図7fは、気管チューブ21からの金属コア23の分離を示しており、それと同時に、シース26は、該シースを気管チューブ21のサイズに適応させるための仕上げ切断を経て、半完成品の医療用チューブ30を得る。

【0028】

図7gは、使用時に膨張ルーメンをその貼り付け先である膨張チューブの一部分に接続するために、切り込み31を切り抜きされた、半完成品30を示している。半完成品30は、本発明の型1に挿入するのに適している。

【0029】

図8a〜8bを参照にして、気管チューブの製造のための第2の方法が示される。該方法は、より自動化されている点で、図7a〜7gに関した方法と異なる。

【0030】

図8aは、連続して押し出しされ、空気によって冷却され、以下で説明されるように提供されるカフに膨張ルーメン(既に知られており、簡潔さを期するため図示されていない)を接続するために所定の距離に表面的な切り込み42を切り抜きされた、気管チューブ41を示している。気管チューブ41は、図7の実施形態で必要とされたような金属コアを必要としない程度の硬さを有する。

【0031】

図8bは、気管チューブ41をシース43で覆う被覆段階を示している。ひとたび冷却され、前述のように切り込みされると、気管チューブ41は、被覆シース43を上乗せ押し出しによって形成する第2の押出ヘッド44に連続的に挿入される。具体的に言うと、プラスチック材料が入口44bを通して押出ヘッド44に入り、チューブ41の周囲に上乗せ押し出しされ、上記シース43を形成する。シース43の上乗せ押し出し時には、気管チューブ41と、形成中のシース43との間に、一定の間隔で幾らかの空気が注入される。具体的に言うと、空気は、使用時に圧縮空気の供給ラインに接続される入口44aを通じて押出ヘッド44に入り、シース43と気管チューブ41との間の表面的な切り込み42に対応して注入されるので、幾つかの非付着領域が、上記切り込み42の周囲に形成される。こうして、切り込み42の周囲の領域に複数のシース43の膨らみ46を規則的に分布させた、半完成品の医療用チューブ45が得られる。その後は、規則的に分布された切り込み47が、使用時に膨張ルーメンをその貼り付け先である膨張チューブのそれぞれの部分に接続するために、切り抜きされる。

【0032】

以上の説明によって示されるように、本発明の型は、その製造及びその使用の両方において特に単純である。

【0033】

また、本発明の型は、抗菌作用を有するシースに覆われたプラスチックチューブに有利に使用することができる。

【技術分野】

【0001】

本発明は、プラスチックチューブ上にカフを成形するための型に関するものである。

【0002】

特に、本発明の目的である型は、有利にしかしながら非限定的に、気管チューブ上又は気管切開カニューレ上にカフを成形するために使用される。

【0003】

本明細書において、以下では、用語「カフ」は、例えば気管チューブなどのチューブの周囲に取り付けされた膨張性のバルーンを意味するものとする。気管チューブにおいて、カフの目的は、肺から空気が漏れること及び肺に細菌が入ることを阻止するために、チューブと気管との間の漏れ止めとして機能することである。例えば尿道カテーテルなどのその他のカテーテルでは、カフの目的は、挿入先の身体部分にチューブを固定して取り付けることである。

【0004】

気管チューブは、集中治療室又は麻酔用ベンチレータによる空気又はガス混合を、呼吸回路を通じて患者の気道に運ぶ手段として使用される。気管切開カニューレは、気管チューブと同じ用途を有することができ、又は特定の疾患若しくは不測の理由のためにこの気道バイパスなしには自発的に且つ十分に呼吸することができない自発呼吸下の患者に装着することができる。

【0005】

通常、カフは、予め押し出しされたチューブを膨張させる吹き込みプロセス又はそれに代わる技術によって得られる。チューブに対するカフの組み付けプロセスは、以下の、

カラーと称されるカフ端を切断する段階と、

そうして得られたカフをチューブに嵌め込み、その位置を修正する段階と、

溶剤又は接着剤によって貼り付けする段階と、

からなる。

【0006】

上記のプロセスの結果、ある種の段がカラーの切り端の隣りに形成される。この段は、それによって生じ得る磨耗ゆえに、挿管操作時における外傷性要素を意味する。この問題は、チューブの直径がより狭く、カラーの厚さが決定的になる、子供や幼児の患者に特に関わりのある問題である。

【0007】

先行技術プロセスの別の問題は、製造に関する。実際、成形操作及び組み付け操作は、プロセス全体を遅くし、高価にし、尚且つ個人の経験及び能力に大きく依存させる。このような問題は、チューブの直径が(例えば子供や幼児の患者用に)狭い場合、並びにカフが厚さの薄いポリウレタン(PU)で作成され、取り扱い、チューブ化、及び貼り付けの際に損傷されやすい場合に関わりを増すことに留意することが重要である。

【0008】

チューブ上にカフを得るための別の手法が、欧州特許第1733752号に開示されている。この方法は、カフ成形区域への付着防止剤の添加を含むシリコンカテーテルの製造を提供する。容易に理解されるように、付着防止剤の添加は、時間の無駄遣い及び高コストの問題を招く可能性がある。

【0009】

本発明の狙いは、プラスチックチューブ上にカフを成形するための型を実現することにあり、その技術的特徴は、上記成形を単純で尚且つ効果的な手法で得られることにある。

【0010】

本発明の目的は、プラスチックチューブ上にカフを成形するための型を実現することにあり、その本質的特徴は、請求項1及び請求項8に報告されており、その好ましい特徴及

び/又は補助的な特徴は、請求項2から請求項7及び請求項9から請求項14に報告されている。

【0011】

本発明のより良き理解のために、添付の図面を参照にして、限定的ではなく例示的に、好ましい実施形態が説明される。

【図面の簡単な説明】

【0012】

【図1】6つの異なる製造段階時における本発明の型を示す第一の図である。

【図2】6つの異なる製造段階時における本発明の型を示す第二の図である。

【図3】6つの異なる製造段階時における本発明の型を示す第三の図である。

【図4】6つの異なる製造段階時における本発明の型を示す第四の図である。

【図5】6つの異なる製造段階時における本発明の型を示す第五の図である。

【図6】6つの異なる製造段階時における本発明の型を示す第六の図である。

【図7a】本発明の型とともに使用するためのチューブの製造を示す第一の図である。

【図7b】本発明の型とともに使用するためのチューブの製造を示す第二の図である。

【図7c】本発明の型とともに使用するためのチューブの製造を示す第三の図である。

【図7d】本発明の型とともに使用するためのチューブの製造を示す第四の図である。

【図7e】本発明の型とともに使用するためのチューブの製造を示す第五の図である。

【図7f】本発明の型とともに使用するためのチューブの製造を示す第六の図である。

【図7g】本発明の型とともに使用するためのチューブの製造を示す第七の図である。

【図8a】本発明の型とともに使用するためのチューブの製造の別の方法を示す第一の図である。

【図8b】本発明の型とともに使用するためのチューブの製造の別の方法を示す第二の図である。

【0013】

図1は、参照番号を1として、本発明の型の全体を示している。

【0014】

型1は、成形用キャビティ4を形成するために結合することができる上部シェル2及び下部シェル3を含み、成形用キャビティ4内には、カフを製造するために、チューブ5の一部分が流体密封式に収容される。

【0015】

各シェル2,3は、外箱構造6と、半卵形を有するとともに外箱構造6を閉じる内壁7とを含む。内壁7は、成形用キャビティ4を半分に区切る。すると、外箱構造6と内壁7との間には、中空スペース8が画定される。外箱構造内には、成形用キャビティ4を外部と接続する第1の複数の通路9と、中空スペース8を外部と接続する第2の複数の通路10とが形成される。

【0016】

次に、図2〜6を参照にして、本発明の型の使用が以下で説明される。

【0017】

図2に示されるように、成形されるチューブ5の部分を収容する成形用キャビティ4に、通路9を通して温液が注入される。温液は、したがって、チューブ5のシースの一部分を軟化させて形作ることができるように、シースのその部分に接触する。具体的に言うと、シース5aは、続いて説明されるように、接触表面間の空気ゆえに、下にあるチューブ

に付着しない。

【0018】

シース5aの軟化に十分な所定の時間が経過すると、温液は、軽い真空によって同じ通路9から排出される(図3)。温液の排出時において、軟化されたシース5aの部分は、内壁7に向かって吸引され、それに合わせて自身を形作る。

【0019】

次に、中空スペース8に、通路10を通して冷液が投入される(図4)。内壁7に作用する冷液による冷却は、シース5aの部分を硬化させ、そうして、最終形状をとらせる。

【0020】

シース5aの部分が最終形状をとると、冷液は、通路10を通して排出される(図5)。そして、カフ11が形成されたチューブ5を取り出すために、型が開かれる(図6)。

【0021】

本発明の、より完全な理解を可能にするために、次に、本発明の型とともに使用するための気管チューブの製造が説明される。

【0022】

図7aでは、押し出しされ引き続き所望の長さに切断された気管チューブが21で示されている。以下で説明されるように提供されるカフに対応して膨張ルーメン(既に知られており、簡潔さを期するため図示されていない)を外部と接続するために、気管チューブ21上には、表面的な切り込み22が切り抜きされてある。

【0023】

図7bは、周囲に気管チューブ21を配されてアセンブリ24を形成する金属コア23を示している。具体的に言うと、金属コア23は、中空であり、圧縮空気のための供給ラインLに接続される接続端23aと、圧縮空気の出口のための幾つかの穴(不図示)を有する切頂円錐端23bとを含む。図に示されるように、切頂円錐形状を有する第2の端23bは、気管チューブ21の外部に留まる。

【0024】

図7cは、押し出しされ冷却されたシース26を金属チューブ27内に挿入された第2のアセンブリ25を示している。チューブ27内におけるシース26の位置は、留め具28を用いて固定される。具体的に言うと、金属チューブ27は、シース26の直径より大きい内径を有するので、上記シース26は、ひとたび膨張されると、金属チューブ27のサイズになることができる。

【0025】

図7dに示されるように、アセンブリ25は、切頂円錐端23bをシース26の第1の端内に持ってくることによって、アセンブリ24に接続される。切頂円錐端23bを通じた空気の注入は、この位置で開始され、それと同時に、アセンブリ24は、アセンブリ25内を滑って新しいアセンブリ29を得る。アセンブリ25内でアセンブリ24が滑っている間に、その結果として生じる空気は、シース26を膨張させ、それと同時に気管チューブ21の周囲にエアクッションを形成することによって、シース26を金属チューブ27に付着させたままに維持する。こうして形成されたエアクッションは、気管チューブ21をシース26内に滑り込ませることを可能にする。そして、チューブの外径より小さい内径を有し、弾性材料で作成されているシース26は、エアクッションが壊れるとすぐに、気管チューブ21に付着した状態になる。

【0026】

図7eは、シース26が気管チューブ21に完全に付着した時点におけるアセンブリ29の切り離しを示している。切り離しは、留め具28を解除し、気管チューブ21及びそれを取り巻くシース26を金属チューブ27から抜き出すことによって生じる。ひとたび抜き出されると、シース26の部分は、切頂円錐端23bに対応して切断され、それと同時に、シース26の新しい一部分が、新しい生産サイクルのために金属チューブ27内に配される。

【0027】

図7fは、気管チューブ21からの金属コア23の分離を示しており、それと同時に、シース26は、該シースを気管チューブ21のサイズに適応させるための仕上げ切断を経て、半完成品の医療用チューブ30を得る。

【0028】

図7gは、使用時に膨張ルーメンをその貼り付け先である膨張チューブの一部分に接続するために、切り込み31を切り抜きされた、半完成品30を示している。半完成品30は、本発明の型1に挿入するのに適している。

【0029】

図8a〜8bを参照にして、気管チューブの製造のための第2の方法が示される。該方法は、より自動化されている点で、図7a〜7gに関した方法と異なる。

【0030】

図8aは、連続して押し出しされ、空気によって冷却され、以下で説明されるように提供されるカフに膨張ルーメン(既に知られており、簡潔さを期するため図示されていない)を接続するために所定の距離に表面的な切り込み42を切り抜きされた、気管チューブ41を示している。気管チューブ41は、図7の実施形態で必要とされたような金属コアを必要としない程度の硬さを有する。

【0031】

図8bは、気管チューブ41をシース43で覆う被覆段階を示している。ひとたび冷却され、前述のように切り込みされると、気管チューブ41は、被覆シース43を上乗せ押し出しによって形成する第2の押出ヘッド44に連続的に挿入される。具体的に言うと、プラスチック材料が入口44bを通して押出ヘッド44に入り、チューブ41の周囲に上乗せ押し出しされ、上記シース43を形成する。シース43の上乗せ押し出し時には、気管チューブ41と、形成中のシース43との間に、一定の間隔で幾らかの空気が注入される。具体的に言うと、空気は、使用時に圧縮空気の供給ラインに接続される入口44aを通じて押出ヘッド44に入り、シース43と気管チューブ41との間の表面的な切り込み42に対応して注入されるので、幾つかの非付着領域が、上記切り込み42の周囲に形成される。こうして、切り込み42の周囲の領域に複数のシース43の膨らみ46を規則的に分布させた、半完成品の医療用チューブ45が得られる。その後は、規則的に分布された切り込み47が、使用時に膨張ルーメンをその貼り付け先である膨張チューブのそれぞれの部分に接続するために、切り抜きされる。

【0032】

以上の説明によって示されるように、本発明の型は、その製造及びその使用の両方において特に単純である。

【0033】

また、本発明の型は、抗菌作用を有するシースに覆われたプラスチックチューブに有利に使用することができる。

【特許請求の範囲】

【請求項1】

プラスチックチューブ上にカフを成形するための型(1)であって、

前記型(1)は、前記プラスチックチューブを挿入するための成形用キャビティ(4)を間に画定する上部シェル(2)及び下部シェル(3)を備え、

前記シェル(2,3)のそれぞれは、外壁構造(6)及び内壁(7)を有し、それぞれのシェルの前記壁は、前記成形用キャビティ(4)の半分を画定し、それぞれシェルの前記外壁構造と前記内壁とは、それらの間に中空スペース(8)を画定し、

前記成形用キャビティ(4)と前記中空スペース(8)とは、前記内壁(7)によって互いから隔てられ、

前記型(1)は、前記成形用キャビティ(4)及び前記中空スペース(8)にそれぞれ接続された開口(9,10)を備えることを特徴とする型。

【請求項2】

請求項1に記載の型(1)であって、

前記成形用キャビティ(4)及び前記中空スペース(8)は、前記開口(9,10)を通して投入及び排出される流体によって占有可能である、ことを特徴とする型。

【請求項3】

請求項2に記載の型(1)であって、

前記流体は液体である、ことを特徴とする型。

【請求項4】

請求項1から請求項3の何れか一項に記載の型(1)であって、

前記外壁構造は箱形(6)を有する、ことを特徴とする型。

【請求項5】

請求項1から請求項4の何れか一項に記載の型(1)であって、

前記内壁は半卵形状を有する、ことを特徴とする型。

【請求項6】

請求項1から請求項5の何れか一項に記載の型(1)であって、

前記プラスチックチューブは医療用チューブである、ことを特徴とする型。

【請求項7】

請求項6に記載の型(1)であって、

前記医療用チューブは気管チューブ又は気管切開カニューレである、ことを特徴とする型。

【請求項8】

請求項1から請求項7の何れか一項に記載の型を用いてプラスチックチューブ上にカフを製造するための成形プロセスであって、

チューブ(5)が成形用キャビティ(4)内にしっかりと収容される、挿入段階と、

前記チューブ(5)のシース(5a)の一部分が流体を使用して軟化される、軟化段階と、

前記軟化されたシース(5a)の部分が内壁(7)に付着する、成形段階と、

前記内壁(7)に付着する前記シース(5a)の部分が別の流体を使用して硬化される、硬化段階と、

を備えることを特徴とする成形プロセス。

【請求項9】

請求項8に記載の成形プロセスであって、

前記軟化段階において、前記成形用キャビティ(4)に流体が注入され、前記シース(5a)に接触して前記シース(5a)を軟化させる、ことを特徴とする成形プロセス。

【請求項10】

請求項9に記載の成形プロセスであって、

前記流体は温液である、ことを特徴とする成形プロセス。

【請求項11】

請求項10に記載の成形プロセスであって、

前記硬化段階において、前記型(1)の中空スペース(8)に別の流体が注入され、前記内壁(3)に付着する前記シースを硬化させる、ことを特徴とする成形プロセス。

【請求項12】

請求項11に記載の成形プロセスであって、

前記別の流体は冷液である、ことを特徴とする成形プロセス。

【請求項13】

請求項7から請求項11の何れか一項に記載の成形プロセスであって、

前記成形段階は、前記軟化段階で使用された前記流体を吸い出すことによって実行される、ことを特徴とする成形プロセス。

【請求項14】

請求項13に記載の成形プロセスであって、

前記成形段階において、前記流体は、軽い真空によって開口(9)を通して吸い出される、ことを特徴とする成形プロセス。

【請求項1】

プラスチックチューブ上にカフを成形するための型(1)であって、

前記型(1)は、前記プラスチックチューブを挿入するための成形用キャビティ(4)を間に画定する上部シェル(2)及び下部シェル(3)を備え、

前記シェル(2,3)のそれぞれは、外壁構造(6)及び内壁(7)を有し、それぞれのシェルの前記壁は、前記成形用キャビティ(4)の半分を画定し、それぞれシェルの前記外壁構造と前記内壁とは、それらの間に中空スペース(8)を画定し、

前記成形用キャビティ(4)と前記中空スペース(8)とは、前記内壁(7)によって互いから隔てられ、

前記型(1)は、前記成形用キャビティ(4)及び前記中空スペース(8)にそれぞれ接続された開口(9,10)を備えることを特徴とする型。

【請求項2】

請求項1に記載の型(1)であって、

前記成形用キャビティ(4)及び前記中空スペース(8)は、前記開口(9,10)を通して投入及び排出される流体によって占有可能である、ことを特徴とする型。

【請求項3】

請求項2に記載の型(1)であって、

前記流体は液体である、ことを特徴とする型。

【請求項4】

請求項1から請求項3の何れか一項に記載の型(1)であって、

前記外壁構造は箱形(6)を有する、ことを特徴とする型。

【請求項5】

請求項1から請求項4の何れか一項に記載の型(1)であって、

前記内壁は半卵形状を有する、ことを特徴とする型。

【請求項6】

請求項1から請求項5の何れか一項に記載の型(1)であって、

前記プラスチックチューブは医療用チューブである、ことを特徴とする型。

【請求項7】

請求項6に記載の型(1)であって、

前記医療用チューブは気管チューブ又は気管切開カニューレである、ことを特徴とする型。

【請求項8】

請求項1から請求項7の何れか一項に記載の型を用いてプラスチックチューブ上にカフを製造するための成形プロセスであって、

チューブ(5)が成形用キャビティ(4)内にしっかりと収容される、挿入段階と、

前記チューブ(5)のシース(5a)の一部分が流体を使用して軟化される、軟化段階と、

前記軟化されたシース(5a)の部分が内壁(7)に付着する、成形段階と、

前記内壁(7)に付着する前記シース(5a)の部分が別の流体を使用して硬化される、硬化段階と、

を備えることを特徴とする成形プロセス。

【請求項9】

請求項8に記載の成形プロセスであって、

前記軟化段階において、前記成形用キャビティ(4)に流体が注入され、前記シース(5a)に接触して前記シース(5a)を軟化させる、ことを特徴とする成形プロセス。

【請求項10】

請求項9に記載の成形プロセスであって、

前記流体は温液である、ことを特徴とする成形プロセス。

【請求項11】

請求項10に記載の成形プロセスであって、

前記硬化段階において、前記型(1)の中空スペース(8)に別の流体が注入され、前記内壁(3)に付着する前記シースを硬化させる、ことを特徴とする成形プロセス。

【請求項12】

請求項11に記載の成形プロセスであって、

前記別の流体は冷液である、ことを特徴とする成形プロセス。

【請求項13】

請求項7から請求項11の何れか一項に記載の成形プロセスであって、

前記成形段階は、前記軟化段階で使用された前記流体を吸い出すことによって実行される、ことを特徴とする成形プロセス。

【請求項14】

請求項13に記載の成形プロセスであって、

前記成形段階において、前記流体は、軽い真空によって開口(9)を通して吸い出される、ことを特徴とする成形プロセス。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7a】

【図7b】

【図7c】

【図7d】

【図7e】

【図7f】

【図7g】

【図8a】

【図8b】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7a】

【図7b】

【図7c】

【図7d】

【図7e】

【図7f】

【図7g】

【図8a】

【図8b】

【公開番号】特開2010−179105(P2010−179105A)

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願番号】特願2010−24760(P2010−24760)

【出願日】平成22年2月5日(2010.2.5)

【出願人】(507253897)コヴィディエン アクチエンゲゼルシャフト (11)

【Fターム(参考)】

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願日】平成22年2月5日(2010.2.5)

【出願人】(507253897)コヴィディエン アクチエンゲゼルシャフト (11)

【Fターム(参考)】

[ Back to top ]