プラスチックフィルムの製造方法および装置

【課題】プラスチックフィルムの製造時に、静電密着法を用いてフィルム状溶融体を回転冷却ロール表面に密着させるに際し、電極を高温度に加熱維持することを可能とし、低分子量物の電極付着を阻止して長時間の放電安定性と易放電特性を得ることができると共に、電極の端部で起きるスパーク放電トラブルを防止できるようにすることで、結果的に優れた品質を有するプラスチックフィルムを工業的に安定して生産する。

【解決手段】ダイ1より溶融樹脂をフィルム状に押し出し、静電密着法を用いてフィルム状溶融体2を回転冷却ロール3の表面に密着させる。静電密着を行わせるために回転冷却ロール3に近接してフィルム状溶融体2の巾方向に架設配置した電極4に、直接電流を流してヒータ加熱する。電極4は、その両端支持部5から溶融体2端部よりも溶融体2巾方向の内側の位置まで、副子電極6などによって他の部分よりも電気抵抗が低減されている。

【解決手段】ダイ1より溶融樹脂をフィルム状に押し出し、静電密着法を用いてフィルム状溶融体2を回転冷却ロール3の表面に密着させる。静電密着を行わせるために回転冷却ロール3に近接してフィルム状溶融体2の巾方向に架設配置した電極4に、直接電流を流してヒータ加熱する。電極4は、その両端支持部5から溶融体2端部よりも溶融体2巾方向の内側の位置まで、副子電極6などによって他の部分よりも電気抵抗が低減されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はプラスチックフィルムの製造方法および装置に関し、特に溶融状態の樹脂をダイから押し出した後の冷却固化工程に静電密着法を採用した場合の操業安定性を維持し、且つ品質の優れたフィルムを得ることができるプラスチックフィルムの製造方法および装置に関するものである。

【背景技術】

【0002】

通常のTダイ法によるプラスチックフィルムの製膜工程では、押出機から溶融状態の樹脂をT型ダイを通してフィルム状に押し出し、押し出されたフィルム状溶融体をキャスティングロールと称される回転駆動している冷却ロール(以下、CRという)の表面に押し付けることによって冷却固化する方法がとられている。更に冷却成形されたフィルムは、次の延伸工程で縦・横二軸方向に延伸されることで、最終的に二軸延伸プラスチックフィルムが得られる。

【0003】

このCR表面にフィルム状溶融体を押し付ける方法としては、エアーナイフ装置により巾方向に均一にエアーを吹き付ける方法、あるいは、フィルム状溶融体に、高電圧を印加した電極より静電荷を付与させ、電気的に接地されたCRに静電気力で密着させる方法(以下、静電密着法という)がある。この静電密着法は、冷却速度、成形されたフィルムの厚み精度や品質の均一性に優れているため、工業的手段として従来より広く採用されている。

【0004】

この静電密着法は、プラスチックフィルムの連続生産ラインに適用するには、電極を定期的に交換しなければならないという操業上の問題があった。その理由は、Tダイから押し出される溶融樹脂からモノマーやオリゴマーなどの蒸気が発生し、これが電極上に付着して凝縮するために、電極の均一放電を妨げ、電極周囲の空気のイオン化が不均一になって、フィルム状溶融体の密着性低下及び密着斑に起因する表面欠陥が発生するという経時変化をもたらすためである。

【0005】

この操業上の問題を解決するための最も有効な手段は、電極の温度を溶融樹脂から発生する蒸気の凝縮温度より高温に維持することで、付着したモノマーやオリゴマーを昇華させる方法である。たとえば特公昭47−29782号公報には、電極に直接電流を流して250℃以上にヒータ加熱する方法が開示されている。

【0006】

近年のプラスチックフィルム製造ラインの高速化に伴い、静電密着に必要な全電荷量が増加するので、電極に印加する電圧を高くして放電電荷(電流)を増加しなければならない。しかし、単に電極に高密度の放電をさせようとすると、均一な放電能力を超過して不安定なストリーマコロナ放電に至る。また電圧をスパーク限界を超えて高くすると、スパーク放電の危険性が増大する。ところが、上述のように電極を高温に加熱することで、熱電子放出が促され低電圧で充分な放電電流が得られる。高温に加熱した電極は、非加熱電極に比べ明らかに低電圧易放電特性を示す利点も見逃せない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特公昭47−29782号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、電極をヒータとして直接電流を流して加熱するために避けられない固有の問題がある。

【0009】

静電密着法に用いる電極は、フィルム状溶融体の巾より広い間隔をもって設けた左右の支持体間に電極を架設し、この電極におけるフィルム状溶融体の左右両端よりも外側の部分に絶縁スリーブを装着して、そのフィルム状溶融体の巾に応じて電極からの放電巾を調節できる構造になっている。電極には直流高電圧電源が接続され、それとは別回路で電極加熱電源が電極の左右端に接続される。

【0010】

運転中に放電している電極は、加熱電流によってヒータ加熱されながら、電極近傍では気中放電によるイオン風が吹き、周囲の空気を巻き込んで風速十数m/sの風が通過するため、常に熱が奪われる状態にある。このヒータ加熱とイオン風空冷との平衡温度として、250℃以上を維持するように、電極をヒータ加熱する必要がある。

【0011】

ところが、絶縁スリーブで覆われ放電を遮蔽されている電極部分は、このイオン風に冷却されないために、簡単に発熱過多となる。ときに異常な高温になると、電極金属材料の高温酸化劣化や引張強度低下を起こし、著しいときには電極が溶断することになる。これを避けるためにはヒータ加熱を抑えなければならず、電極を充分な高温度に昇温することができなかった。

【0012】

この現象は高生産速度で顕著な問題となる。すなわち高い放電電流が必要な状況下では強いイオン風空冷が作用するためである。

【0013】

更に厄介な問題は、絶縁スリーブの先端は、CRへ直接スパーク放電しないようにフィルム状溶融体の左右端部から溶融体の巾方向の内側5〜10mmに位置させるのが最適であるが、絶縁スリーブに覆われた電極自体が異常な高温にあると、絶縁スリーブ先端の電極露出部分から斜めにスパークが起き易くなる。それを避けるために絶縁スリーブを更に溶融体の巾方向の内側に位置させる必要があり、結果としてフィルム状溶融体の端部のCRに対する密着成形ができないために不安定な巾変動が起きる。これは後の二軸延伸工程でフィルム製品端部の延伸ムラとなる重大な問題である。

【0014】

本発明の課題は、電極を高温度に加熱維持することを可能とし、低分子量物の電極付着を阻止して長時間の放電安定性と易放電特性を得ることができると共に、電極端部で起きるスパーク放電トラブルを防止することで、結果的に優れた品質を有する二軸延伸プラスチックフィルムを工業的に安定して生産する方法を提供することにある。

【課題を解決するための手段】

【0015】

本発明者等はこのような課題を解決するために鋭意検討の結果、本発明を完成した。

【0016】

すなわち本発明は、ダイより溶融樹脂をフィルム状に押し出し、静電密着法を用いてフィルム状溶融体を回転冷却ロール表面に密着させる冷却成形方法を用いたプラスチックフィルムの製造方法であって、静電密着を行わせるために回転冷却ロールに近接してフィルム状溶融体の巾方向に架設配置した電極に直接電流を流してヒータ加熱するに際して、前記電極として、その両端支持部から溶融体端部よりも溶融体巾方向の内側の位置まで、他の部分よりも電気抵抗が低減された電極を用いることを特徴とするプラスチックフィルムの製造方法である。

【0017】

また本発明は、ダイより押し出された溶融樹脂にて構成されたフィルム状溶融体を静電密着法を用いて回転冷却ロール表面に密着させる手段を用いたプラスチックフィルムの製造装置であって、静電密着のための電荷を発生させる電極を、回転冷却ロールに近接してフィルム状溶融体の巾方向に架設配置し、この電極に直接電流を流してヒータ加熱させるように構成し、前記電極は、その両端支持部から溶融体端部よりも溶融体巾方向の内側の位置まで、他の部分よりも電気抵抗が低減されていることを特徴とするプラスチックフィルムの製造装置である。

【0018】

電気抵抗を低減させるための手段は、任意のものを採用することができる。本発明によれば、電気抵抗を低減させるための手段として、電極の断面積を実質的に拡大する副子電極を設けることが特に望ましい。そのほかにも、たとえば電極自体の両端部の断面積を他の部分よりも大きくするなどの手法を採用することもできる。また、たとえば電極両端部の材質を他の部分よりも電気伝導度の大きなものに変えるなどの手法を採用することもできる。

【発明の効果】

【0019】

本発明によれば、電極として、その両端支持部から溶融体端部よりも溶融体巾方向の内側の位置まで、他の部分よりも電気抵抗が低減されたものを用いることで、電極を常に高温度に加熱維持でき、これによって経時変化のない安定した放電特性を得ることと、電極の端部で起きるスパーク放電トラブルを回避することとが可能となる。結果として優れた品質を有する二軸延伸プラスチックフィルムを工業的に安定して生産することができる。

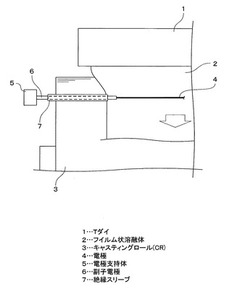

【図面の簡単な説明】

【0020】

【図1】本発明の実施の形態のプラスチックフィルムの製造装置の要部の正面図である。

【図2】図1に示された部分の左側面図である。

【発明を実施するための形態】

【0021】

以下、本発明について詳細に説明する。

図1および図2に示すように、Tダイ1よりフィルム状溶融体2をCR3の表面に押し出し、溶融体2がCR3と接する接点近傍に架設配置した電極4により静電荷を付与して、溶融体2をCR3の表面に静電密着させる。電極4の構成は、左右の支持体5どうしの間に電極4を架設して引張り、この両端の支持体5から、溶融体2の端部よりも溶融体2の巾方向の内側の位置まで、電極の断面積を実質的に拡大する副子電極6を設けている。更にフィルム状溶融体2の左右両端より外側に絶縁スリーブ7を装着し、放電巾をスライド調節可能にしている。

【0022】

本発明でいう断面積を実質的に拡大する副子電極6としては、例えば、電極4がワイヤー状電極であれば、ワイヤーに沿わせて断面形状が円形や楕円、半円や三日月型の金属材料を接触させたもの、或いはワイヤーに筒状の管を被せたものなどが挙げらる。また電極4がブレード状電極であれば、これを2枚の板状金属材料で挟んだり長円管に挿入したもの、或いは非放電側エッジをコの字型金具に差し込んだものなどが挙げられる。ただし、これらに限定するものではない。

【0023】

本発明における副子電極6の重要な機能は、電極4の断面積を実質的に拡大することによって、直接電流を流して電極4をヒータ加熱するとき、加熱電流は副子側にも分流され(電極4の見掛け電気抵抗が下がり)、副子電極6を設けた電極4自身の単位長さ当りの自己発熱を抑えることができる点にある。つまり、この電極部分を絶縁スリーブ7で遮蔽しても異常発熱させずに低温度を保持できるのである。

【0024】

更に副子電極6の形状を工夫することで、電極4と副子電極6とで構成される電極端部の放電能力を適度に抑えることができる。

【0025】

放電現象に関しては原理的に放電電極先端の曲率半径と放電能力には比例相関があり、副子電極6で電極4の曲率半径を大きくすると、その直下だけ放電電流を少なく抑えることが可能なのである。すなわち副子電極6を設けた電極端部は低温度の維持効果と放電先端形状に依存した放電電流の抑制効果との相乗効果を利用することで、絶縁スリーブ7の先端をフィルム状溶融体2の端部よりも溶融体2の巾方向の内側に深く入れる必要がなくなる。これにより、フィルム状溶融体2の端部もCR2に充分密着成形させながら、且つCR2へ直接スパークする危険性を回避できるのである。

【0026】

副子電極6に用いる金属材料としては、例えば、銅合金、ニッケル、鋼、ステンレス、タングステン、アモルファス合金などが挙げられる。しかし、これらに限定するものではない。ただし表面酸化で著しく導電性低下する材料は好ましくない。

【0027】

本発明では、電極4の温度は、350℃以上400℃未満に加熱維持することが好ましい。

【0028】

モノマーやオリゴマーなどの低分子量物の電極凝縮をさせないためには少なくとも350℃以上に加熱することが好ましく、尚且つ低電圧易放電特性を得るには、更に高温域が好ましいが、400℃以上になると金属の酸化劣化が著しくなり、逆に電極の寿命を短くしてしまう。

【0029】

本発明でいう電極温度の測定方法は、金属の抵抗温度測定法を用いることができる。

これは、温度によって抵抗率が変わる原理を利用したもので、予め電極4及び副子電極6の金属材を高温に加熱制御された炉内に入れ、200〜500℃の温度と抵抗値の相関関係を検量し、抵抗率の温度係数を実測する。次に実用温度は、電極加熱電源からの出力電圧/電流を正確に計測し、その抵抗値の変化から温度が演算できる。本発明における電極4の温度設定は、この演算温度が目標温度に達するように電極加熱電源の出力を微調整することで行い得る。

【0030】

本発明では、好ましくは、電極4に対して、副子電極6を設けた電極部の断面積拡大率が2〜10倍で、且つ抵抗値が1/1.5〜1/4.0である。

【0031】

電極4のヒータ加熱電流を副子電極6側に分流させ、自己発熱を抑えるのであるが、発熱を抑え過ぎると、副子電極6に低分子量物が付着したり、露出している副子電極6直下における溶融体2のCR3に対する密着性が著しく低下してフィルムの巾変動を起こしたりするので、好くない。適度な温度と適度な低レベルの放電能力は維持する必要がある。これらは電極4と副子電極6の導電性能によって決まるのであるが、断面積拡大率が2〜10倍で、且つ抵抗値が1/1.5〜1/4.0の範囲とすることで、これらを良好に維持することができる。

【0032】

本発明に用いる電極4としては、線径0.05〜0.2mmのワイヤー或いは厚さ0.01〜0.05mmのブレードが、その放電能力が実用的で好ましい。

【0033】

本発明に用いられるCR3としては、内部に冷却媒体(水)が循環する構造を持ち、表面温度を15〜60℃としたものが好ましい。15℃未満では、CR3の表面に水滴が露結し、水膜によるフィルム状溶融体2の密着斑やフィルム欠陥が生じること、或いはフィルム状溶融体2が接触しないCR3の端部の水滴にスパーク放電するトラブルが発生することので好ましくない。また、60℃を超えると、フィルムのCR3の表面からの剥離が困難となり、フィルムが剥離応力によって縦方向に伸ばされるために、次工程で延伸斑を引起こす。

【0034】

CR3の表面材質及び表面仕上げに関しては特に限定するものではない。

【0035】

本発明でいうプラスチックフィルムとは、静電密着法が適応できる熱可塑性樹脂であれば特に限定はしない。

【0036】

例えば、ポリエチレンテレフタレートで代表されるポリエステル系フィルム、ポリエチレン、ポリプロピレンなどのポリオレフィン系フィルム、ナイロン6、ナイロン66などのポリアミド系フィルム、或いはこれらのポリマーを含む共重合物、混合物よりなるフィルムである。本発明は、特に厚み精度、光学的歪みについての要求が厳しいポリエステル系二軸延伸フィルム用の未延伸フィルム成形に極めて有用である。

【実施例】

【0037】

以下に本発明を実施例により具体的に説明する。ただし、本発明は、これに限定されるものではない。

【0038】

[実施例1]

溶融ポリエチレンテレフタレートをTダイよりフィルム状に押し出し、表面温度20℃の冷却ロールを速度60m/minで回転させ、静電密着法により巾1100mm・厚さ195μmの無配向フィルムを冷却成形した。

【0039】

このとき、フィルム状溶融体と冷却ロールとの接点近くに直径0.1mmのタングステンワイヤーを支持体間距離1450mmで架設し、支持体からフィルム状溶融体の端部よりも溶融体の巾方向の内側10mmの位置まで、電極に被さるステンレス管にて構成される副子電極を設けた。副子電極による断面積拡大率は6.2倍で通電抵抗は約1/3であった。更に電極の両端部には絶縁のためのセラミックスリーブを被せ、スリーブの先端をフィルム状溶融体の端部よりも溶融体の巾方向の内側約3mmの位置に入れた。電極には加熱電流を流し電極の温度を400℃に維持しながら、電極には6.5kVの直流正電圧を印加して、フィルム状溶融体に静電荷を与え、フィルムを冷却ロールに密着させた。

【0040】

生産を開始して48時間経過しても、未延伸フィルムには外観上の欠陥は観察されなかった。またこの冷却成形フィルムを縦及び横方向に延伸倍率各4倍に二軸延伸して、厚み12μmの二軸延伸ポリエチレンテレフタレートフィルムとした。厚み及び光学的均一性にも優れたフィルムが安定して得られた。

【0041】

[比較例1]

副子電極を設けない以外は、実施例1と同じ条件でポリエチレンテレフタレートフィルムを冷却成形した。

【0042】

そうしたところ、セラミックスリーブで遮蔽されている部分が赤熱し、短時間で酸化劣化を起こし断線した。そこで、仕方なく直接加熱電流を絞り、放電電極を200℃にするしかできなかった。

【0043】

生産を開始して20時間経過してストリーマ放電が間欠的に発生し、未延伸フィルムに表面荒れが観察された。この欠陥は二軸延伸フィルムでも観察されフィルム製品としては不合格となった。

【0044】

[実施例2]

下記以外は実施例1と同じ条件でポリエチレンテレフタレートフィルムを冷却成形した。

【0045】

すなわち、実施例1のワイヤーに代えて、フィルム状溶融体と冷却ロールとの接点近くに巾3mm・厚み0.02mmのステンレスブレードを支持体間距離1450mmに架設し、支持体からフィルム状溶融体の端部よりも溶融体の巾方向の内側10mmの位置まで、U字型金具を挟み副子電極を設けた。副子電極による断面積拡大率は6.2倍で通電抵抗は約1/4であった。更に電極の両端部にはセラミックスリーブを被せ、スリーブの先端をフィルム状溶融体の端部よりも溶融体の巾方向の内側約3mmの位置に入れた。電極には加熱電流を流し電極の温度を400℃に維持しながら、電極には6.5kVの直流正電圧を印加して、フィルム状溶融体に静電荷を与え、フィルムを冷却ロールに密着させた。

【0046】

[比較例2]

副子電極を設けない以外は、実施例2と同じ条件でポリエチレンテレフタレートフィルムを冷却成形した。

【0047】

そうしたところ、セラミックスリーブで遮蔽されている部分が赤熱し、短時間で酸化劣化を起こし断線した。そこで、仕方なく直接加熱電流を絞り、放電電極を200℃にするしかできなかった。

【0048】

生産を開始して20時間経過してストリーマ放電が間欠的に発生し、未延伸フィルムに表面荒れが観察された。この欠陥は二軸延伸フィルムでも観察されフィルム製品としては不合格となった。

【符号の説明】

【0049】

1 Tダイ

2 フィルム状溶融体

3 キャスティングロール(CR)

4 電極

5 電極支持体

6 副子電極

7 絶縁スリーブ

【技術分野】

【0001】

本発明はプラスチックフィルムの製造方法および装置に関し、特に溶融状態の樹脂をダイから押し出した後の冷却固化工程に静電密着法を採用した場合の操業安定性を維持し、且つ品質の優れたフィルムを得ることができるプラスチックフィルムの製造方法および装置に関するものである。

【背景技術】

【0002】

通常のTダイ法によるプラスチックフィルムの製膜工程では、押出機から溶融状態の樹脂をT型ダイを通してフィルム状に押し出し、押し出されたフィルム状溶融体をキャスティングロールと称される回転駆動している冷却ロール(以下、CRという)の表面に押し付けることによって冷却固化する方法がとられている。更に冷却成形されたフィルムは、次の延伸工程で縦・横二軸方向に延伸されることで、最終的に二軸延伸プラスチックフィルムが得られる。

【0003】

このCR表面にフィルム状溶融体を押し付ける方法としては、エアーナイフ装置により巾方向に均一にエアーを吹き付ける方法、あるいは、フィルム状溶融体に、高電圧を印加した電極より静電荷を付与させ、電気的に接地されたCRに静電気力で密着させる方法(以下、静電密着法という)がある。この静電密着法は、冷却速度、成形されたフィルムの厚み精度や品質の均一性に優れているため、工業的手段として従来より広く採用されている。

【0004】

この静電密着法は、プラスチックフィルムの連続生産ラインに適用するには、電極を定期的に交換しなければならないという操業上の問題があった。その理由は、Tダイから押し出される溶融樹脂からモノマーやオリゴマーなどの蒸気が発生し、これが電極上に付着して凝縮するために、電極の均一放電を妨げ、電極周囲の空気のイオン化が不均一になって、フィルム状溶融体の密着性低下及び密着斑に起因する表面欠陥が発生するという経時変化をもたらすためである。

【0005】

この操業上の問題を解決するための最も有効な手段は、電極の温度を溶融樹脂から発生する蒸気の凝縮温度より高温に維持することで、付着したモノマーやオリゴマーを昇華させる方法である。たとえば特公昭47−29782号公報には、電極に直接電流を流して250℃以上にヒータ加熱する方法が開示されている。

【0006】

近年のプラスチックフィルム製造ラインの高速化に伴い、静電密着に必要な全電荷量が増加するので、電極に印加する電圧を高くして放電電荷(電流)を増加しなければならない。しかし、単に電極に高密度の放電をさせようとすると、均一な放電能力を超過して不安定なストリーマコロナ放電に至る。また電圧をスパーク限界を超えて高くすると、スパーク放電の危険性が増大する。ところが、上述のように電極を高温に加熱することで、熱電子放出が促され低電圧で充分な放電電流が得られる。高温に加熱した電極は、非加熱電極に比べ明らかに低電圧易放電特性を示す利点も見逃せない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特公昭47−29782号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、電極をヒータとして直接電流を流して加熱するために避けられない固有の問題がある。

【0009】

静電密着法に用いる電極は、フィルム状溶融体の巾より広い間隔をもって設けた左右の支持体間に電極を架設し、この電極におけるフィルム状溶融体の左右両端よりも外側の部分に絶縁スリーブを装着して、そのフィルム状溶融体の巾に応じて電極からの放電巾を調節できる構造になっている。電極には直流高電圧電源が接続され、それとは別回路で電極加熱電源が電極の左右端に接続される。

【0010】

運転中に放電している電極は、加熱電流によってヒータ加熱されながら、電極近傍では気中放電によるイオン風が吹き、周囲の空気を巻き込んで風速十数m/sの風が通過するため、常に熱が奪われる状態にある。このヒータ加熱とイオン風空冷との平衡温度として、250℃以上を維持するように、電極をヒータ加熱する必要がある。

【0011】

ところが、絶縁スリーブで覆われ放電を遮蔽されている電極部分は、このイオン風に冷却されないために、簡単に発熱過多となる。ときに異常な高温になると、電極金属材料の高温酸化劣化や引張強度低下を起こし、著しいときには電極が溶断することになる。これを避けるためにはヒータ加熱を抑えなければならず、電極を充分な高温度に昇温することができなかった。

【0012】

この現象は高生産速度で顕著な問題となる。すなわち高い放電電流が必要な状況下では強いイオン風空冷が作用するためである。

【0013】

更に厄介な問題は、絶縁スリーブの先端は、CRへ直接スパーク放電しないようにフィルム状溶融体の左右端部から溶融体の巾方向の内側5〜10mmに位置させるのが最適であるが、絶縁スリーブに覆われた電極自体が異常な高温にあると、絶縁スリーブ先端の電極露出部分から斜めにスパークが起き易くなる。それを避けるために絶縁スリーブを更に溶融体の巾方向の内側に位置させる必要があり、結果としてフィルム状溶融体の端部のCRに対する密着成形ができないために不安定な巾変動が起きる。これは後の二軸延伸工程でフィルム製品端部の延伸ムラとなる重大な問題である。

【0014】

本発明の課題は、電極を高温度に加熱維持することを可能とし、低分子量物の電極付着を阻止して長時間の放電安定性と易放電特性を得ることができると共に、電極端部で起きるスパーク放電トラブルを防止することで、結果的に優れた品質を有する二軸延伸プラスチックフィルムを工業的に安定して生産する方法を提供することにある。

【課題を解決するための手段】

【0015】

本発明者等はこのような課題を解決するために鋭意検討の結果、本発明を完成した。

【0016】

すなわち本発明は、ダイより溶融樹脂をフィルム状に押し出し、静電密着法を用いてフィルム状溶融体を回転冷却ロール表面に密着させる冷却成形方法を用いたプラスチックフィルムの製造方法であって、静電密着を行わせるために回転冷却ロールに近接してフィルム状溶融体の巾方向に架設配置した電極に直接電流を流してヒータ加熱するに際して、前記電極として、その両端支持部から溶融体端部よりも溶融体巾方向の内側の位置まで、他の部分よりも電気抵抗が低減された電極を用いることを特徴とするプラスチックフィルムの製造方法である。

【0017】

また本発明は、ダイより押し出された溶融樹脂にて構成されたフィルム状溶融体を静電密着法を用いて回転冷却ロール表面に密着させる手段を用いたプラスチックフィルムの製造装置であって、静電密着のための電荷を発生させる電極を、回転冷却ロールに近接してフィルム状溶融体の巾方向に架設配置し、この電極に直接電流を流してヒータ加熱させるように構成し、前記電極は、その両端支持部から溶融体端部よりも溶融体巾方向の内側の位置まで、他の部分よりも電気抵抗が低減されていることを特徴とするプラスチックフィルムの製造装置である。

【0018】

電気抵抗を低減させるための手段は、任意のものを採用することができる。本発明によれば、電気抵抗を低減させるための手段として、電極の断面積を実質的に拡大する副子電極を設けることが特に望ましい。そのほかにも、たとえば電極自体の両端部の断面積を他の部分よりも大きくするなどの手法を採用することもできる。また、たとえば電極両端部の材質を他の部分よりも電気伝導度の大きなものに変えるなどの手法を採用することもできる。

【発明の効果】

【0019】

本発明によれば、電極として、その両端支持部から溶融体端部よりも溶融体巾方向の内側の位置まで、他の部分よりも電気抵抗が低減されたものを用いることで、電極を常に高温度に加熱維持でき、これによって経時変化のない安定した放電特性を得ることと、電極の端部で起きるスパーク放電トラブルを回避することとが可能となる。結果として優れた品質を有する二軸延伸プラスチックフィルムを工業的に安定して生産することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の実施の形態のプラスチックフィルムの製造装置の要部の正面図である。

【図2】図1に示された部分の左側面図である。

【発明を実施するための形態】

【0021】

以下、本発明について詳細に説明する。

図1および図2に示すように、Tダイ1よりフィルム状溶融体2をCR3の表面に押し出し、溶融体2がCR3と接する接点近傍に架設配置した電極4により静電荷を付与して、溶融体2をCR3の表面に静電密着させる。電極4の構成は、左右の支持体5どうしの間に電極4を架設して引張り、この両端の支持体5から、溶融体2の端部よりも溶融体2の巾方向の内側の位置まで、電極の断面積を実質的に拡大する副子電極6を設けている。更にフィルム状溶融体2の左右両端より外側に絶縁スリーブ7を装着し、放電巾をスライド調節可能にしている。

【0022】

本発明でいう断面積を実質的に拡大する副子電極6としては、例えば、電極4がワイヤー状電極であれば、ワイヤーに沿わせて断面形状が円形や楕円、半円や三日月型の金属材料を接触させたもの、或いはワイヤーに筒状の管を被せたものなどが挙げらる。また電極4がブレード状電極であれば、これを2枚の板状金属材料で挟んだり長円管に挿入したもの、或いは非放電側エッジをコの字型金具に差し込んだものなどが挙げられる。ただし、これらに限定するものではない。

【0023】

本発明における副子電極6の重要な機能は、電極4の断面積を実質的に拡大することによって、直接電流を流して電極4をヒータ加熱するとき、加熱電流は副子側にも分流され(電極4の見掛け電気抵抗が下がり)、副子電極6を設けた電極4自身の単位長さ当りの自己発熱を抑えることができる点にある。つまり、この電極部分を絶縁スリーブ7で遮蔽しても異常発熱させずに低温度を保持できるのである。

【0024】

更に副子電極6の形状を工夫することで、電極4と副子電極6とで構成される電極端部の放電能力を適度に抑えることができる。

【0025】

放電現象に関しては原理的に放電電極先端の曲率半径と放電能力には比例相関があり、副子電極6で電極4の曲率半径を大きくすると、その直下だけ放電電流を少なく抑えることが可能なのである。すなわち副子電極6を設けた電極端部は低温度の維持効果と放電先端形状に依存した放電電流の抑制効果との相乗効果を利用することで、絶縁スリーブ7の先端をフィルム状溶融体2の端部よりも溶融体2の巾方向の内側に深く入れる必要がなくなる。これにより、フィルム状溶融体2の端部もCR2に充分密着成形させながら、且つCR2へ直接スパークする危険性を回避できるのである。

【0026】

副子電極6に用いる金属材料としては、例えば、銅合金、ニッケル、鋼、ステンレス、タングステン、アモルファス合金などが挙げられる。しかし、これらに限定するものではない。ただし表面酸化で著しく導電性低下する材料は好ましくない。

【0027】

本発明では、電極4の温度は、350℃以上400℃未満に加熱維持することが好ましい。

【0028】

モノマーやオリゴマーなどの低分子量物の電極凝縮をさせないためには少なくとも350℃以上に加熱することが好ましく、尚且つ低電圧易放電特性を得るには、更に高温域が好ましいが、400℃以上になると金属の酸化劣化が著しくなり、逆に電極の寿命を短くしてしまう。

【0029】

本発明でいう電極温度の測定方法は、金属の抵抗温度測定法を用いることができる。

これは、温度によって抵抗率が変わる原理を利用したもので、予め電極4及び副子電極6の金属材を高温に加熱制御された炉内に入れ、200〜500℃の温度と抵抗値の相関関係を検量し、抵抗率の温度係数を実測する。次に実用温度は、電極加熱電源からの出力電圧/電流を正確に計測し、その抵抗値の変化から温度が演算できる。本発明における電極4の温度設定は、この演算温度が目標温度に達するように電極加熱電源の出力を微調整することで行い得る。

【0030】

本発明では、好ましくは、電極4に対して、副子電極6を設けた電極部の断面積拡大率が2〜10倍で、且つ抵抗値が1/1.5〜1/4.0である。

【0031】

電極4のヒータ加熱電流を副子電極6側に分流させ、自己発熱を抑えるのであるが、発熱を抑え過ぎると、副子電極6に低分子量物が付着したり、露出している副子電極6直下における溶融体2のCR3に対する密着性が著しく低下してフィルムの巾変動を起こしたりするので、好くない。適度な温度と適度な低レベルの放電能力は維持する必要がある。これらは電極4と副子電極6の導電性能によって決まるのであるが、断面積拡大率が2〜10倍で、且つ抵抗値が1/1.5〜1/4.0の範囲とすることで、これらを良好に維持することができる。

【0032】

本発明に用いる電極4としては、線径0.05〜0.2mmのワイヤー或いは厚さ0.01〜0.05mmのブレードが、その放電能力が実用的で好ましい。

【0033】

本発明に用いられるCR3としては、内部に冷却媒体(水)が循環する構造を持ち、表面温度を15〜60℃としたものが好ましい。15℃未満では、CR3の表面に水滴が露結し、水膜によるフィルム状溶融体2の密着斑やフィルム欠陥が生じること、或いはフィルム状溶融体2が接触しないCR3の端部の水滴にスパーク放電するトラブルが発生することので好ましくない。また、60℃を超えると、フィルムのCR3の表面からの剥離が困難となり、フィルムが剥離応力によって縦方向に伸ばされるために、次工程で延伸斑を引起こす。

【0034】

CR3の表面材質及び表面仕上げに関しては特に限定するものではない。

【0035】

本発明でいうプラスチックフィルムとは、静電密着法が適応できる熱可塑性樹脂であれば特に限定はしない。

【0036】

例えば、ポリエチレンテレフタレートで代表されるポリエステル系フィルム、ポリエチレン、ポリプロピレンなどのポリオレフィン系フィルム、ナイロン6、ナイロン66などのポリアミド系フィルム、或いはこれらのポリマーを含む共重合物、混合物よりなるフィルムである。本発明は、特に厚み精度、光学的歪みについての要求が厳しいポリエステル系二軸延伸フィルム用の未延伸フィルム成形に極めて有用である。

【実施例】

【0037】

以下に本発明を実施例により具体的に説明する。ただし、本発明は、これに限定されるものではない。

【0038】

[実施例1]

溶融ポリエチレンテレフタレートをTダイよりフィルム状に押し出し、表面温度20℃の冷却ロールを速度60m/minで回転させ、静電密着法により巾1100mm・厚さ195μmの無配向フィルムを冷却成形した。

【0039】

このとき、フィルム状溶融体と冷却ロールとの接点近くに直径0.1mmのタングステンワイヤーを支持体間距離1450mmで架設し、支持体からフィルム状溶融体の端部よりも溶融体の巾方向の内側10mmの位置まで、電極に被さるステンレス管にて構成される副子電極を設けた。副子電極による断面積拡大率は6.2倍で通電抵抗は約1/3であった。更に電極の両端部には絶縁のためのセラミックスリーブを被せ、スリーブの先端をフィルム状溶融体の端部よりも溶融体の巾方向の内側約3mmの位置に入れた。電極には加熱電流を流し電極の温度を400℃に維持しながら、電極には6.5kVの直流正電圧を印加して、フィルム状溶融体に静電荷を与え、フィルムを冷却ロールに密着させた。

【0040】

生産を開始して48時間経過しても、未延伸フィルムには外観上の欠陥は観察されなかった。またこの冷却成形フィルムを縦及び横方向に延伸倍率各4倍に二軸延伸して、厚み12μmの二軸延伸ポリエチレンテレフタレートフィルムとした。厚み及び光学的均一性にも優れたフィルムが安定して得られた。

【0041】

[比較例1]

副子電極を設けない以外は、実施例1と同じ条件でポリエチレンテレフタレートフィルムを冷却成形した。

【0042】

そうしたところ、セラミックスリーブで遮蔽されている部分が赤熱し、短時間で酸化劣化を起こし断線した。そこで、仕方なく直接加熱電流を絞り、放電電極を200℃にするしかできなかった。

【0043】

生産を開始して20時間経過してストリーマ放電が間欠的に発生し、未延伸フィルムに表面荒れが観察された。この欠陥は二軸延伸フィルムでも観察されフィルム製品としては不合格となった。

【0044】

[実施例2]

下記以外は実施例1と同じ条件でポリエチレンテレフタレートフィルムを冷却成形した。

【0045】

すなわち、実施例1のワイヤーに代えて、フィルム状溶融体と冷却ロールとの接点近くに巾3mm・厚み0.02mmのステンレスブレードを支持体間距離1450mmに架設し、支持体からフィルム状溶融体の端部よりも溶融体の巾方向の内側10mmの位置まで、U字型金具を挟み副子電極を設けた。副子電極による断面積拡大率は6.2倍で通電抵抗は約1/4であった。更に電極の両端部にはセラミックスリーブを被せ、スリーブの先端をフィルム状溶融体の端部よりも溶融体の巾方向の内側約3mmの位置に入れた。電極には加熱電流を流し電極の温度を400℃に維持しながら、電極には6.5kVの直流正電圧を印加して、フィルム状溶融体に静電荷を与え、フィルムを冷却ロールに密着させた。

【0046】

[比較例2]

副子電極を設けない以外は、実施例2と同じ条件でポリエチレンテレフタレートフィルムを冷却成形した。

【0047】

そうしたところ、セラミックスリーブで遮蔽されている部分が赤熱し、短時間で酸化劣化を起こし断線した。そこで、仕方なく直接加熱電流を絞り、放電電極を200℃にするしかできなかった。

【0048】

生産を開始して20時間経過してストリーマ放電が間欠的に発生し、未延伸フィルムに表面荒れが観察された。この欠陥は二軸延伸フィルムでも観察されフィルム製品としては不合格となった。

【符号の説明】

【0049】

1 Tダイ

2 フィルム状溶融体

3 キャスティングロール(CR)

4 電極

5 電極支持体

6 副子電極

7 絶縁スリーブ

【特許請求の範囲】

【請求項1】

ダイより溶融樹脂をフィルム状に押し出し、静電密着法を用いてフィルム状溶融体を回転冷却ロール表面に密着させる冷却成形方法を用いたプラスチックフィルムの製造方法であって、静電密着を行わせるために回転冷却ロールに近接してフィルム状溶融体の巾方向に架設配置した電極に直接電流を流してヒータ加熱するに際して、前記電極として、その両端支持部から溶融体端部よりも溶融体巾方向の内側の位置まで、他の部分よりも電気抵抗が低減された電極を用いることを特徴とするプラスチックフィルムの製造方法。

【請求項2】

電極の両端支持部から溶融体端部よりも溶融体巾方向の内側の位置まで、副子電極によって電極の断面積を実質的に拡大することを特徴とする請求項1記載のプラスチックフィルムの製造方法。

【請求項3】

電極の温度を350℃以上400℃未満に加熱維持することを特徴とする請求項1または2記載のプラスチックフィルムの製造方法。

【請求項4】

副子電極を設けた電極部の断面積拡大率を副子電極を設けていない電極部の2〜10倍とし、且つ副子電極を設けた電極部の抵抗値を副子電極を設けていない電極部の抵抗値の1/1.5〜1/4.0とすることを特徴とする請求項2または3記載のプラスチックフィルムの製造方法。

【請求項5】

電極として線径0.05〜0.2mmのワイヤーを用いることを特徴とする請求項1から4までのいずれか1項記載のプラスチックフィルムの製造方法。

【請求項6】

電極として厚さ0.01〜0.05mmのブレードを用いることを特徴とする請求項1から4までのいずれか1項記載のプラスチックフィルムの製造方法。

【請求項7】

ダイより押し出された溶融樹脂にて構成されたフィルム状溶融体を静電密着法を用いて回転冷却ロール表面に密着させる手段を用いたプラスチックフィルムの製造装置であって、静電密着のための電荷を発生させる電極を、回転冷却ロールに近接してフィルム状溶融体の巾方向に架設配置し、この電極に直接電流を流してヒータ加熱させるように構成し、前記電極は、その両端支持部から溶融体端部よりも溶融体巾方向の内側の位置まで、他の部分よりも電気抵抗が低減されていることを特徴とするプラスチックフィルムの製造装置。

【請求項8】

電極の両端支持部から溶融体端部よりも溶融体巾方向の内側の位置まで、電極の断面積を実質的に拡大する副子電極を設けたことを特徴とする請求項7記載のプラスチックフィルムの製造装置。

【請求項9】

電極は、350℃以上400℃未満に加熱維持されるものであることを特徴とする請求項7または8記載のプラスチックフィルムの製造装置。

【請求項10】

副子電極を設けた電極部の断面積拡大率が副子電極を設けていない電極部の2〜10倍であり、且つ副子電極を設けた電極部の抵抗値が副子電極を設けていない電極部の抵抗値の1/1.5〜1/4.0であることを特徴とする請求項8または9記載のプラスチックフィルムの製造装置。

【請求項11】

電極が線径0.05〜0.2mmのワイヤーであることを特徴とする請求項7から10までのいずれか1項記載のプラスチックフィルムの製造装置。

【請求項12】

電極が厚さ0.01〜0.05mmのブレードであることを特徴とする請求項7から10までのいずれか1項記載のプラスチックフィルムの製造装置。

【請求項1】

ダイより溶融樹脂をフィルム状に押し出し、静電密着法を用いてフィルム状溶融体を回転冷却ロール表面に密着させる冷却成形方法を用いたプラスチックフィルムの製造方法であって、静電密着を行わせるために回転冷却ロールに近接してフィルム状溶融体の巾方向に架設配置した電極に直接電流を流してヒータ加熱するに際して、前記電極として、その両端支持部から溶融体端部よりも溶融体巾方向の内側の位置まで、他の部分よりも電気抵抗が低減された電極を用いることを特徴とするプラスチックフィルムの製造方法。

【請求項2】

電極の両端支持部から溶融体端部よりも溶融体巾方向の内側の位置まで、副子電極によって電極の断面積を実質的に拡大することを特徴とする請求項1記載のプラスチックフィルムの製造方法。

【請求項3】

電極の温度を350℃以上400℃未満に加熱維持することを特徴とする請求項1または2記載のプラスチックフィルムの製造方法。

【請求項4】

副子電極を設けた電極部の断面積拡大率を副子電極を設けていない電極部の2〜10倍とし、且つ副子電極を設けた電極部の抵抗値を副子電極を設けていない電極部の抵抗値の1/1.5〜1/4.0とすることを特徴とする請求項2または3記載のプラスチックフィルムの製造方法。

【請求項5】

電極として線径0.05〜0.2mmのワイヤーを用いることを特徴とする請求項1から4までのいずれか1項記載のプラスチックフィルムの製造方法。

【請求項6】

電極として厚さ0.01〜0.05mmのブレードを用いることを特徴とする請求項1から4までのいずれか1項記載のプラスチックフィルムの製造方法。

【請求項7】

ダイより押し出された溶融樹脂にて構成されたフィルム状溶融体を静電密着法を用いて回転冷却ロール表面に密着させる手段を用いたプラスチックフィルムの製造装置であって、静電密着のための電荷を発生させる電極を、回転冷却ロールに近接してフィルム状溶融体の巾方向に架設配置し、この電極に直接電流を流してヒータ加熱させるように構成し、前記電極は、その両端支持部から溶融体端部よりも溶融体巾方向の内側の位置まで、他の部分よりも電気抵抗が低減されていることを特徴とするプラスチックフィルムの製造装置。

【請求項8】

電極の両端支持部から溶融体端部よりも溶融体巾方向の内側の位置まで、電極の断面積を実質的に拡大する副子電極を設けたことを特徴とする請求項7記載のプラスチックフィルムの製造装置。

【請求項9】

電極は、350℃以上400℃未満に加熱維持されるものであることを特徴とする請求項7または8記載のプラスチックフィルムの製造装置。

【請求項10】

副子電極を設けた電極部の断面積拡大率が副子電極を設けていない電極部の2〜10倍であり、且つ副子電極を設けた電極部の抵抗値が副子電極を設けていない電極部の抵抗値の1/1.5〜1/4.0であることを特徴とする請求項8または9記載のプラスチックフィルムの製造装置。

【請求項11】

電極が線径0.05〜0.2mmのワイヤーであることを特徴とする請求項7から10までのいずれか1項記載のプラスチックフィルムの製造装置。

【請求項12】

電極が厚さ0.01〜0.05mmのブレードであることを特徴とする請求項7から10までのいずれか1項記載のプラスチックフィルムの製造装置。

【図1】

【図2】

【図2】

【公開番号】特開2010−269550(P2010−269550A)

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願番号】特願2009−124793(P2009−124793)

【出願日】平成21年5月25日(2009.5.25)

【出願人】(000004503)ユニチカ株式会社 (1,214)

【Fターム(参考)】

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願日】平成21年5月25日(2009.5.25)

【出願人】(000004503)ユニチカ株式会社 (1,214)

【Fターム(参考)】

[ Back to top ]