プラスチックミラー積層体

【課題】ロール状に席巻したり、二次加工を実施したりすることができ、機械的強度に優れたプラスチックミラー積層体およびその製造方法を提供する。

【解決手段】厚さが150〜800μmの第1のポリエチレンテレフタレート樹脂シート12と、所定厚さの接着剤層11と、所定厚さの金属蒸着層10bと、所定厚さの第2のポリエチレンテレフタレート樹脂シート10aと、を順次に含むプラスチックミラー積層体およびその製造方法であって、第1のポリエチレンテレフタレート樹脂シート12が、押出キャスティング製法にて製造してなる非結晶性グリコール変性ポリエチレンテレフタレート樹脂シートであって、鏡面エンボスロール成形器により所定の表面粗さとなるよう表面平滑化処理がなされており、かつ、第2のポリエチレンテレフタレート樹脂シート10aが、結晶性ポリエチレンテレフタレート樹脂を含むとともに、90%以上の値の全光線透過率を有している。

【解決手段】厚さが150〜800μmの第1のポリエチレンテレフタレート樹脂シート12と、所定厚さの接着剤層11と、所定厚さの金属蒸着層10bと、所定厚さの第2のポリエチレンテレフタレート樹脂シート10aと、を順次に含むプラスチックミラー積層体およびその製造方法であって、第1のポリエチレンテレフタレート樹脂シート12が、押出キャスティング製法にて製造してなる非結晶性グリコール変性ポリエチレンテレフタレート樹脂シートであって、鏡面エンボスロール成形器により所定の表面粗さとなるよう表面平滑化処理がなされており、かつ、第2のポリエチレンテレフタレート樹脂シート10aが、結晶性ポリエチレンテレフタレート樹脂を含むとともに、90%以上の値の全光線透過率を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラスチックミラー積層体およびプラスチックミラー積層体の製造方法に関し、特に、高圧縮繊維板(HDF)等の表面に対して、追従性に優れたプラスチックミラー積層体およびそのプラスチックミラー積層体の製造方法に関する。

【背景技術】

【0002】

鏡は、本来基材がガラスであって、物理的な衝撃には極めて脆弱であるとの認識が一般的である。そして、これらの認識により建築の内装材、例えば壁装材として使用するとの発想は、基材であるガラスの脆弱性故に使用されることは殆ど皆無に近いと言わざるを得なかった。

しかしながら、建築内装材における壁材の観点より鏡の昨今を検証してみると、鏡は部屋の広がりをより広く見せる機能に優れ、また、部屋の奥行き間を演出できる等、建築内装材としての利用価値が極めて高いものがある。

例えば、鏡を壁装材として最大限活用した事例としては、ヨーロッパの著名な建築物として知られるフランス、ベルサイユ宮殿の鏡の間あるいはヨーロッパにおける名だたる高級保養地であるバーデンバーデン市におけるバーデンバーデン劇場の鏡の間、等々が広く知られている。

しかしながら、現状においては、鏡の基材がガラスであるが故に、物理的な衝撃には極めて弱く、建築内装材、とりわけ壁装材として広範囲に利用されることは皆無に近く、かつ敬遠される存在と言わざるを得ない状況にある。

【0003】

そこで、ポリカーボネート基材やアクリル基材を用い、その上に、反射膜を積層したプラスチックミラー基材(シート)が提案されている(例えば、特許文献1参照)。

より具体的には、図6に示すように、プライマー層104を備えたポリカーボネート基材やアクリル基材からなるプラスチック基板105上に、反射膜102が形成されたプラスチック基板ミラー100であって、反射膜102と、プラスチック基板105との間に緻密膜103を、さらに、反射膜102の上側に保護膜101を、それぞれ形成したプラスチック基板ミラー100が提案されている。

【特許文献1】特開平8−286007号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、基板として、ポリカーボネート基材やアクリル基材を用いたプラスチックミラーは、弾力性が強すぎるために、それらを長尺状に切断して、ロール状に席巻することが困難であった。

したがって、プラスチックミラーのさらなる加工処理、例えば、ハードコート処理や装飾層の形成などを、連続的に行うことが困難であった。すなわち、枚葉処理をしなければならず、生産効率が極めて低いばかりか、加工精度が低いという問題が見られた。

さらに、従来のプラスチックミラーは、それだけでは、機械的強度に乏しく、建築資材等に使用することは困難であった。

【0005】

そこで、本発明らは、プラスチックミラーの基材として、特定のポリエステル基材を用いるとともに、プラスチックミラーに対する特定のポリエステル基材からなる補強材をさらに積層することにより、所定厚さを有するものの、長尺状にして、ロール状に席巻することが可能となるばかりか、高圧縮繊維板(HDF)等の基材(表面)に対して、優れた追従性を示すことにより、建材等の用途にも使用できることを見出した。

すなわち、本発明の目的は、ロール状に席巻したり、二次加工を実施したりすることができるとともに、かつ、機械的強度に優れたプラスチックミラー積層体およびその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明によれば、厚さが150〜800μmの第1のポリエチレンテレフタレート樹脂シートと、厚さが5〜100μmの接着剤層と、厚さが0.001〜10μmの金属蒸着層と、厚さが25〜200μmの第2のポリエチレンテレフタレート樹脂シートと、を順次に含むプラスチックミラー積層体である。

そして、第1のポリエチレンテレフタレート樹脂シートが、押出キャスティング製法にて製造してなる非結晶性グリコール変性ポリエチレンテレフタレート樹脂シート(G−PET)であって、加熱装置および冷却装置を備えた鏡面エンボスロール成形器により、表面粗さ(Rz)を0.2μm以下の値となるよう表面平滑化処理がなされており、かつ、第2のポリエチレンテレフタレート樹脂シートが、結晶性ポリエチレンテレフタレート樹脂を含むとともに、90%以上の値の全光線透過率を有するプラスチックミラー積層体が提供され、上述した問題点を解決することができる。

すなわち、所定の第1のポリエチレンテレフタレート樹脂シートと、所定の第2のポリエチレンテレフタレート樹脂シートと、を用いることにより、ロール状に席巻したり、二次加工を実施したりすることができるとともに、かつ、機械的強度に優れたプラスチックミラー積層体を提供することができる。

また、このように第1のポリエチレンテレフタレート樹脂シートの表面粗さ(Rz)を制御することにより、接着剤層を介して、金属蒸着層や第2のポリエチレンテレフタレート樹脂シートの表面や接合面についても平滑に積層することができる。したがって、第2のポリエチレンテレフタレート樹脂シート側から、金属蒸着層を介して、極めて良好な反射画像を認識することができる。

【0007】

また、本発明のプラスチックミラー積層体を構成するにあたり、鏡面エンボスロール成形器における、第1のポリエチレンテレフタレート樹脂シートの表面温度をTe(℃)とし、第1のポリエチレンテレフタレート樹脂シートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度をTg(℃)としたときに、下記関係式(1)を満足するように、表面平滑化処理が施されていることが好ましい。

Tg+10≦Te≦Tg+80 (1)

このような温度条件で第1のポリエチレンテレフタレート樹脂シートに対して、表面平滑化処理が施されていることにより、第1のポリエチレンテレフタレート樹脂シートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度にかかわらず、第1のポリエチレンテレフタレート樹脂シートにおいて優れた表面平滑性を得ることができる。また、このような温度条件を採用することにより、プラスチックミラー積層体における第1のポリエチレンテレフタレート樹脂シートとして、適度な非結晶状態を形成することができる。

【0008】

また、本発明のプラスチックミラー積層体を構成するにあたり、第1のポリエチレンテレフタレート樹脂シートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度(Tg)を70℃以上の値とすることが好ましい。

このように非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度(Tg)を制御することにより、所定の耐熱性や機械的強度が得られるばかりか、結晶転移が起こりにくいために、極めて良好な反射画像を長期間にわたって認識することができる。

【0009】

また、本発明のプラスチックミラー積層体を構成するにあたり、接着剤層と、金属蒸着層と、の間に、厚さが1〜30μmのアンカー層を備えることが好ましい。

このように所定厚さのアンカー層を設けることにより、金属蒸着層の酸化や破損、あるいははがれ等を有効に防止できるとともに、接着剤層を介して、金属蒸着層を備えた第2のポリエチレンテレフタレート樹脂シートと、第1のポリエチレンテレフタレート樹脂シートと、を強固かつ平滑に積層することができる。

【0010】

また、本発明のプラスチックミラー積層体を構成するにあたり、第2のポリエチレンテレフタレート樹脂シートの表面に、厚さが1〜20μmのハードコート層を備えることが好ましい。

このように所定厚さのハードコート層を設けることにより、第2のポリエチレンテレフタレート樹脂シートにおける擦傷の発生による反射画像の認識低下を有効に防止することができる。

【0011】

また、本発明のプラスチックミラー積層体を構成するにあたり、長さが10m以上の長尺であって、ロール状に席巻されていることが好ましい。

このように所定長さの長尺であって、ロール状に席巻されていることにより、プラスチックミラーに、ハードコート処理や装飾層の形成等の加工処理を、連続的に実施できるとともに、生産効率および加工精度を向上させることができる。

【0012】

また、本発明のプラスチックミラー積層体を構成するにあたり、高圧縮繊維板(以下、HDFや高密度圧縮板と称する場合がある。)または中質繊維板(以下、MDFや中密度圧縮板と称する場合がある。)の表面に積層してあることが好ましい。

このように用いることにより、プラスチックミラーとしての機械的強度を所望範囲で調整したり、向上させたりすることができ、例えば、建材等の用途にも容易に使用することができる。

【0013】

また、本発明の別の態様は、厚さが150〜800μmの第1のポリエチレンテレフタレート樹脂シートと、厚さが5〜100μmの接着剤層と、厚さが0.001〜10μmの金属蒸着層と、厚さが25〜200μmの第2のポリエチレンテレフタレート樹脂シートと、を順次に含むプラスチックミラー積層体の製造方法であって、下記工程(1)〜(3)を含むことを特徴とするプラスチックミラー積層体の製造方法である。

(1)押出キャスティング製法により、第1のポリエチレンテレフタレート樹脂シートを得た後、加熱装置および冷却装置を備えた鏡面エンボスロール成形器により、表面平滑化処理を実施し、表面粗さ(Rz)が0.2μm以下の値であって、非結晶性グリコール変性ポリエチレンテレフタレート樹脂シート(G−PET)である第1のポリエチレンテレフタレート樹脂シートとする工程

(2)結晶性ポリエチレンテレフタレート樹脂を含むとともに、90%以上の値の全光線透過率を有する第2のポリエチレンテレフタレート樹脂シートの上に、金属蒸着層を形成する工程

(3)第1のポリエチレンテレフタレート樹脂シートと、第2のポリエチレンテレフタレート樹脂シートとを、接着剤層を介して、積層する工程

すなわち、ロール状に席巻したり、二次加工を実施したりすることができるとともに、かつ、機械的強度に優れたプラスチックミラー積層体を効率的に製造することができる。

【0014】

また、本発明のプラスチックミラー積層体の製造方法を実施するにあたり、工程(1)において、加熱装置により、第1のポリエチレンテレフタレート樹脂シートを所定温度に加熱した後、鏡面エンボスロールを用いて、第1のポリエチレンテレフタレート樹脂シートに対して、表面平滑化処理を施し、さらに、冷却装置を用いて所定温度まで冷却することが好ましい。

このような加熱装置および冷却装置を備えた鏡面エンボスロール成形器を用いて、表面平滑化処理の前後で、所定温度の加熱処理と、冷却処理とを施すことにより、第1のポリエチレンテレフタレート樹脂シートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂を、プラスチックミラー積層体の用途として適当な非結晶状態とすることができる。

【0015】

また、本発明のプラスチックミラー積層体の製造方法を実施するにあたり、工程(1)において、第1のポリエチレンテレフタレート樹脂シートを、鏡面エンボスロール成形器に対して、鉛直方向に移動させて、表面平滑化処理を実施することが好ましい。

このように実施することにより、第1のポリエチレンテレフタレート樹脂シートの自重を利用することができ、過度の張力をかけることなく表面平滑化処理を実施することができる。したがって、プラスチックミラー積層体における第1のポリエチレンテレフタレート樹脂シートとして、適度な非結晶状態を形成することができる。

【発明を実施するための最良の形態】

【0016】

[第1の実施形態]

第1の実施形態は、図1に示すように、厚さが150〜800μmの第1のポリエチレンテレフタレート樹脂シートと、厚さが5〜100μmの接着剤層と、厚さが0.001〜10μmの金属蒸着層と、厚さが25〜200μmの第2のポリエチレンテレフタレート樹脂シートと、を順次に含むプラスチックミラー積層体である。

そして、第1のポリエチレンテレフタレート樹脂シートが、押出キャスティング製法にて製造してなる非結晶性グリコール変性ポリエチレンテレフタレート樹脂シート(G−PET)であって、加熱装置および冷却装置を備えた鏡面エンボスロール成形器により、表面粗さ(Rz)を0.2μm以下の値となるよう表面平滑化処理がなされており、かつ、第2のポリエチレンテレフタレート樹脂シートが、結晶性ポリエチレンテレフタレート樹脂を含むとともに、90%以上の値の全光線透過率を有するプラスチックミラー積層体である。

【0017】

すなわち、第1の実施形態は、押出キャスティング製法にて製造されて成る非結晶性グリコール変性ポリエチレンテレフタレート樹脂シート(G−PET)であって、かつ、ガラス転移点温度(Tg)が70℃以上のポリエチレンテレフタレート樹脂を含むシート原反(膜厚:200μm以上)を、第1のポリエチレンテレフタレート樹脂シートとして、後加工工程としての、加熱装置および冷却装置を備えた鏡面エンボスロール成形器を介することで、非結晶PET樹脂シート面の平滑精度を極限まで改善するとともに、結晶状態を制御した非結晶質PET樹脂シートとすることができ、それをバッキングシートとして用いたプラスチックミラー積層体である。

そして、平滑性が改善され、結晶状態が制御された非結晶質PET樹脂シートの上面に、第2のポリエチレンテレフタレート樹脂シートとして、真空アルミ蒸着層が施された高透明度PET樹脂フィルム(200μm以下)を精密ドライラミネーションすることにより得られるプラスチックミラー積層体である。

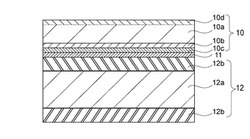

【0018】

よって、図1に示すように、本発明に基づくプラスチックミラー積層体は、上層に、第2のポリエチレンテレフタレート樹脂シートとして、真空アルミ蒸着PETフィルム10を設けるとともに、当該プラスチックミラー積層体10の下層には、ドライラミネ−ション接着層11を介して、第1のポリエチレンテレフタレート樹脂シートとしての非結晶質PET樹脂シートから成るバッキングシート12を裏打する構成となっている。

以下、図1を参照しながら、第1の実施形態にかかるプラスチックミラー積層体の構成につき、具体的に説明する。

【0019】

1.第1のポリエチレンテレフタレート樹脂シート(バッキングシート)

まず、プラスチックミラー積層体における第1のポリエチレンテレフタレート樹脂シートとしてのバッキングシート12の構成について、バッキングシートに要求される最も重要でかつ絶対的に必要な条件とともに、説明する。

すなわち、その条件とは、当該PETシート自体の極めて高い平滑性の確保にある。この条件を満足出来る各種バッキングシートの製造方法は、現状においては皆無に近い状況であるものの、本発明の要求する条件に比較的に近いPETシートを形成できる製法として、押出キャスティング製法で製造してなるバッキングシートの構成樹脂に、非結晶性グリコール変性ポリエチレンテレフタレート樹脂を含むことである。

また、バッキングシートが、加熱装置および冷却装置を備えた鏡面エンボスロール成形器により、結晶状態が制御されるとともに、所定の表面平滑化処理がなされていることである。

【0020】

(1)3層構造体

ここで、バッキングシートの構成を詳細に説明すると、図1及び図2に示すバッキングシート12は、バッキングシートの参考例を示すものである。但し、参考例が本発明におけるバッキングシートの構成を限定するものではないことは勿論である。先ずは、参考例に示す3層構造体のバッキングシートについて説明する。

図1及び図2において、3層構造のバッキングシートの中心部に位置する中間層12aは、非結晶性ポリエチレンテレフタレート樹脂(以下「A−PET」と略記する。)を含むシート層であり、当該A−PET樹脂シート層12aを挟持するよう配置されている上下のシート層12b、12bは、非結晶質グリコール変性ポリエチレンテレフタレート樹脂(以下「PET−G」と略記する。)を含むシート層である。

このような3層構造のバッキングシートは、一般的には、GAG−PETシートと称されており、GAG−PETシートの表面平滑性は、他の製造方法によるシートと比べて平面平滑性は遙かに優れたものと言える。すなわち、異なる非結晶性ポリエチレンテレフタレート樹脂を含むことにより、所定温度の鏡面エンボスロール成形器により、結晶状態が制御されやすく、所定範囲の弾性率に調整することができる。

したがって、比較的厚いプラスチックミラー積層体を構成し、長尺化した場合であっても、ロール状に席巻することができ、さらには、高圧縮繊維板(HDF)や中質繊維板(MDF)の表面に容易に追従させて積層したりすることができる。

【0021】

また、参考例であるGAG−PET構成のバッキングシートの優位性は、トータルなコストパフォーマンスと機能性とのバランスにある。

すなわち、プラスチックミラー積層体は、主たる用途である建築内装用壁装材(建築用壁装材)として使用される場合には、プラスチックミラー積層体は当該用途にミラー積層体単体で使用されることは無く、所定寸法:例えば1800mm(H)×900mm(W)×12mm(D)というような寸法形状のMDFあるいはHDF等の下地材の厚み方向や長辺2辺の小口を巻き込む形態にラッピングされて使用するために、当該バッキングシート12は2次加工性(折り曲げ性、打ち抜き性、接着性等)に優れていなければならない。加えて、耐衝撃性や経済性(コストパフォーマンス)に優れていることも望まれる。

【0022】

また、GAG−PETシートからなるキャスト成形押出バッキングシート12は、低コストである一方、A−PET樹脂は2次加工性において若干問題あるとともに、比較的コスト高である。したがって、2次加工性においては、高性能のPET−G樹脂と、A−PET樹脂とがバランス良く組み合わされることにより、バッキングシートとしての要求性能をバランス良く備える構成と成っている。

【0023】

ここで、バッキングシートとして利用可能な形態を説明する。すなわち、理想的にはPET−Gシート単体のみの構成は、GAG−PETシートのような3層構造体に比べて機能性において、優位性はある。しかしながら、バッキングシートとしては、コスト高となる。

【0024】

(2)表面処理

また、加熱装置および冷却装置を備えた鏡面エンボスロール成形器により、バッキングシートに対して、表面平滑化処理が施されていることを特徴とする。

すなわち、加工原反としてのバッキングシートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂固有のガラス転移点温度(Tg)付近、あるいはそれ以上の温度に加熱するとともに、所定圧力で押圧して、表面平滑化処理がなされていることが好ましい。このように表面処理を施すことにより、所定厚さを有するものの、結晶状態が適宜制御されて、プラスチックミラー積層体を構成した場合に、長尺状にして、ロール状に席巻することが可能となる。

また、バッキングシートの結晶状態が適宜制御されていることから、比較的厚い場合であっても、高圧縮繊維板(HDF)等の表面に対して、優れた追従性を示すことができ、建材等の用途にも使用することができる。

さらに、バッキングシートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂の結晶状態が適宜制御されていることから、プラスチックミラー積層体を構成した場合に、優れた鏡面反射特性が得られ、プラスチックミラー積層体として、卓越した光学特性を示すことができる。

【0025】

したがって、鏡面エンボスロール成形器における前段階として、加熱処理温度を考慮する際に、バッキングシートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度(Tg)を考慮することが好ましい。

すなわち、鏡面エンボスロール成形器における、第1のポリエチレンテレフタレート樹脂シートの表面温度をTe(℃)とし、第1のポリエチレンテレフタレート樹脂シートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度をTg(℃)としたときに、下記関係式(1)を満足するように、表面平滑化処理が施されていることが好ましい。

Tg+10≦Te≦Tg+80 (1)

この理由は、このような関係式(1)を満足することにより、第1のポリエチレンテレフタレート樹脂シートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度にかかわらず、第1のポリエチレンテレフタレート樹脂シートにおいて優れた表面平滑性を得ることができるためである。したがって、Teが、Tg+10未満の温度になると、表面平滑処理が不十分となって、優れた反射特性等が得られない場合があるためである。

また、このような関係式(1)を満足することにより、プラスチックミラー積層体における第1のポリエチレンテレフタレート樹脂シートとして、適度な非結晶状態を形成することができるためである。したがって、Teが、Tg+80を超えた温度になると、第1のポリエチレンテレフタレート樹脂シートの強度が低下したり、フレアが生じたりして、優れた反射特性等が得られない場合がある。

【0026】

したがって、鏡面エンボスロール成形器において、下記関係式(1´)を満足するように、表面平滑化処理が施されていることが好ましく、下記関係式(1´´)を満足するように、表面平滑化処理が施されていることがさらに好ましい。

Tg+30≦Te≦Tg+80 (1´)

Tg+50≦Te≦Tg+80 (1´´)

【0027】

また、より具体的には、バッキングシートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度(Tg)を65℃〜100℃の範囲にするとともに、加熱装置により、バッキングシートの表面温度を95℃〜180℃に加熱した状態で、鏡面エンボスロール成形器により、表面平滑化処理を実施することが好ましい。

また、バッキングシートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度(Tg)を70℃〜90℃の範囲にするとともに、加熱装置により、バッキングシートの表面温度を120℃〜170℃に加熱した状態で、鏡面エンボスロール成形器により、表面平滑化処理を実施することがさらに好ましい。

【0028】

(3)厚さ

また、第1のポリエチレンテレフタレート樹脂シートの厚さを150〜800μmの範囲内の値とすることを特徴とする。

この理由は、かかる第1のポリエチレンテレフタレート樹脂シートの厚さが150μm未満となると、耐久性や機械的特性が著しく低下する場合があるためである。したがって、高圧縮繊維板(HDF)等の表面に積層して構成する建築材料として使用できない場合があるためである。

一方、第1のポリエチレンテレフタレート樹脂シートの厚さが850μmを超えると、高圧縮繊維板(HDF)等に対する追従性が低下する場合があるためである。したがって、同様に、高圧縮繊維板(HDF)等の表面に積層して構成する建築材料として使用できない場合があるためである。

したがって、第1のポリエチレンテレフタレート樹脂シートの厚さを300〜700μmの範囲内の値とすることが好ましく、400〜600μmの範囲内の値とすることがさらに好ましい。

【0029】

2.金属蒸着層

(1)基本構成

第2のポリエチレンテレフタレート樹脂シートを含む真空アルミ蒸着PETフィルム層10は、図1に示すように、透明度が90%以上の値の極めて高い全光線透過率(JIS K−7105に準拠)を有する光学系PET樹脂フィルム10aをベースフィルムとしている。

そして、かかる光学系PET樹脂製ベースフィルムに、高真空条件下で、高純度のアルミニウムを1400℃以上に加熱蒸発させ、例えば、オプティカルデンシティ(OD)が2.5〜3.5のアルミ蒸着層10bが、金属蒸着層として設けられている。

なお、金属蒸着層を構成する金属種としては、アルミニウム単独に制限されるものではなく、アルミニウムと、銅、銀、ニッケル、ステンレス、クロム、鉄等とのいずれかの金属を含むアルミニウム合金や、これら金属単体であっても良い。

【0030】

(2)厚さ

また、金属蒸着層の厚さを0.001〜10μmの範囲内の値とすることを特徴とする。

この理由は、かかる金属蒸着層の厚さが0.001μm未満となると、耐久性や機械的特性が著しく低下する場合があるためである。したがって、高圧縮繊維板(HDF)等の表面に積層して構成するミラー用の建築材料として使用できない場合があるためである。

一方、金属蒸着層の厚さが10μmを超えると、高圧縮繊維板(HDF)等に対する追従性が低下し、割れや曇り等が発生する場合があるためである。したがって、同様に、高圧縮繊維板(HDF)等の表面に積層して構成する建築材料として使用できない場合があるためである。

したがって、金属蒸着層の厚さを0.01〜5μmの範囲内の値とすることが好ましく、0.02〜0.5μmの範囲内の値とすることがさらに好ましい。

なお、オプティカルデンシティ(OD)を上述した範囲内に調整するためには、金属蒸着層の厚さを400〜500Å(=0.04〜0.05μm)とすることがより好ましい。

【0031】

(3)アンカー層

また、アルミ蒸着層が空気中で、過度に酸化されるのを防ぎ、更には、バッキングシート12との層間接着を強固かつ確実なものとする目的で、アルミ蒸着層10bの表面に、アンカー層10cを設けることが好ましい。

すなわち、接着剤層と、金属蒸着層と、の間に、厚さが1〜30μmのアンカー層を備えることが好ましい。

この理由は、このように所定厚さのアンカー層を設けることにより、金属蒸着層の酸化や破損、あるいははがれ等を有効に防止できるとともに、接着剤層を介して、金属蒸着層を備えた第2のポリエチレンテレフタレート樹脂シートと、第1のポリエチレンテレフタレート樹脂シートと、を強固かつ平滑に積層することができるためである。

したがって、アンカー層の厚さを2〜20μmの範囲内の値とすることがより好ましく、3〜10μmの範囲内の値とすることがさらに好ましい。

【0032】

3.第2のポリエチレンテレフタレート樹脂シート

(1)基本構成

第2のポリエチレンテレフタレート樹脂シート10としては、図1に示すように、透明度が90%以上の値の極めて高い全光線透過率(JIS K−7105に準拠)を有する光学系PET樹脂フィルム10aである。

すなわち、本発明において、光学系PET樹脂フィルムを使用する理由は、当該ベースフィルムの透明度が確保されなければ、当該ベースフィルム層内での反射光路(往復路)での透過光の乱反射や透過損失等を含めた光量減衰や損失を伴う場合があるためである。すなわち、鏡としての透明感や深み等、そもそも鏡が本来備えていなければならない特性そのものを損なう場合があるからである。

よって、プラスチックミラー積層体を設計する場合、アルミ蒸着層を担持する役割を担うベースフィルムであるPET樹脂フィルム層10aは、当該ベースフィルム層を光線が反射することによって鏡としての機能を発現させる基本部材であるといえる。

なお、プラスチックミラー積層体に、本来の鏡と同等な役割を期待する為には、全光透過率(JIS K−7105に準拠)を以て示すと、少なくとも90%の値とすることが好ましく、92%以上の値とすることがより好ましい。

【0033】

(2)厚さ

また、第2のポリエチレンテレフタレート樹脂シートの厚さを25〜200μmの範囲内の値とすることを特徴とする。

この理由は、かかる第2のポリエチレンテレフタレート樹脂シートの厚さが25μm未満となると、耐久性や機械的特性が著しく低下する場合があるためである。したがって、高圧縮繊維板(HDF)等の表面に積層して構成する建築材料として使用できない場合があるためである。

一方、第2のポリエチレンテレフタレート樹脂シートの厚さが200μmを超えると、高圧縮繊維板(HDF)等に対する追従性が低下する場合があるためである。したがって、同様に、高圧縮繊維板(HDF)等の表面に積層して構成する建築材料として使用できない場合があるためである。

したがって、第2のポリエチレンテレフタレート樹脂シートの厚さを30〜180μmの範囲内の値とすることが好ましく、40〜150μmの範囲内の値とすることがさらに好ましい。

【0034】

(3)ハードコート層

また、光学系PET樹脂製ベースフィルム10aの最上層には、物理的擦傷を防ぐ為にハードコート層10dを形成することが好ましい。

すなわち、第2のポリエチレンテレフタレート樹脂シートの表面に、厚さが0.1〜20μmのハードコート層を備えることが好ましい。

この理由は、このように所定厚さのハードコート層を設けることにより、第2のポリエチレンテレフタレート樹脂シートにおける擦傷の発生による反射画像の認識低下を有効に防止することができるためである。

したがって、ハードコート層の厚さを0.5〜10μmの範囲内の値とすることがより好ましく、1〜5μmの範囲内の値とすることがさらに好ましい。

【0035】

4.接着剤層

(1)種類

接着剤層を構成する接着剤の種類は特に制限されるものではないが、例えば、アクリル系接着剤、ウレタン系接着剤、ポリエステル系接着剤、エポキシ系接着剤、フェノール系接着剤、シリコーン系接着剤等の一種単独または二種以上の組み合わせが挙げられる。

【0036】

(2)厚さ

また、接着剤層の厚さを5〜100μmの範囲内の値とすることを特徴とする。

この理由は、かかる接着剤層の厚さが5μm未満となると、耐久性や機械的特性が著しく低下する場合があるためである。したがって、高圧縮繊維板(HDF)等の表面に積層して構成する建築材料として使用できない場合があるためである。

一方、かかる接着剤層の厚さが100μmを超えると、高圧縮繊維板(HDF)等に対する追従性が低下する場合があるためである。したがって、同様に、高圧縮繊維板(HDF)等の表面に積層して構成する建築材料として使用できない場合があるためである。

したがって、接着剤層の厚さを10〜60μmの範囲内の値とすることが好ましく、20〜40μmの範囲内の値とすることがさらに好ましい。

【0037】

5.着色層

また、図示しないが、プラスチックミラー積層体において、着色層を含むことが好ましい。すなわち、装飾性等に優れた着色プラスチックミラー積層体を提供することができるためである。

したがって、例えば、厚さ0.1〜50μmの着色層を、第1のポリエチレンテレフタレート樹脂シートの表面、第2のポリエチレンテレフタレート樹脂シートの表面、接着剤層の表面、あるいは第1のポリエチレンテレフタレート樹脂シートや第2のポリエチレンテレフタレート樹脂シートの内部、さらには接着剤層中に、着色剤を添加して、形成しても良い。

その場合、プラスチックミラー積層体ではあるものの、金属蒸着層の厚さをさらに薄くして、ハーフミラーとすることも好ましい。

【0038】

[第2の実施形態]

第2の実施形態は、下方から、厚さが150〜800μmの第1のポリエチレンテレフタレート樹脂シートと、厚さが5〜100μmの接着剤層と、厚さが0.001〜10μmの金属蒸着層と、厚さが25〜200μmの第2のポリエチレンテレフタレート樹脂シートと、を順次に含むプラスチックミラー積層体の製造方法であって、下記工程(1)〜(3)を含むことを特徴とするプラスチックミラー積層体の製造方法である。

(1)押出キャスティング製法により、第1のポリエチレンテレフタレート樹脂シートを得た後、加熱装置および冷却装置を備えた鏡面エンボスロール成形器により、表面平滑化処理を実施し、表面粗さ(Rz)が0.2μm以下の値であって、非結晶性グリコール変性ポリエチレンテレフタレート樹脂シート(G−PET)である第1のポリエチレンテレフタレート樹脂シートとする工程

(2)結晶性ポリエチレンテレフタレート樹脂を含むとともに、90%以上の値の全光線透過率を有する第2のポリエチレンテレフタレート樹脂シートの上に、金属蒸着層を形成する工程

(3)第1のポリエチレンテレフタレート樹脂シートと、第2のポリエチレンテレフタレート樹脂シートとを、接着剤層を介して、積層する工程

以下、バッキングシートの後加工工程につきその詳細を説明する。

【0039】

1.第1のポリエチレンテレフタレート樹脂シート(バッキングシート)の成形工程

(1)バッキングシートの準備

バッキングシートは、一般的に、押出キャスティング製法にて製造され、市販されているGAG−PETシートは、他のシートに比べて極めて平滑性に優れたシート原反として市場では認識されている。

それでも、例えば、図2に示す押出キャスティング製法にて製造される市販のGAG−PET樹脂シートの場合には、図示の通り外観的には極めて平滑性が保たれているように見えても、その局部(同図においては円弧に囲まれた部分)Aを拡大してみると、図3に示す通り直径が数μmオーダーの微細な凹凸部31、32、あるいは巻き取り時に発生すると思われる数mm〜数cmオーダーの膨れ部33がシート原反のいたる処で頻繁に散見される。

【0040】

したがって、市場に流通している押出キャスティング製法にて製造されるPET−Gシート等のシート原反を、後処理工程無しで本発明におけるプラスチックミラー積層体に使用した場合、プラスチックミラー積層体としての外観を大きく損ね、商品価値を大幅に押し下げることとなる。

すなわち、各種バッキングシートに真空アルミ蒸着PET樹脂フィルムを精密ドライラミネーションすると、押出キャスティング時に発生する肉眼では確認できないような極めて微細な凹凸や目視不可能な膨れ等が、その上層にドライラミネ−ションされる真空アルミ蒸着PETフィルムの存在により、より強調される状態となる。

したがって、市販されているPET−Gシート等を後加工の無い状態、すなわち未加工のまま状態にて使用することは、プラスチックミラー積層体の良品を製造する意味合いにおいて極めて難しいといえる。

【0041】

(2)バッキングシートの表面粗さ(Rz)

そのため、所定表面温度を有する鏡面エンボスロールにて、加工原反としてのバッキングシート12は、極限まで平滑にすることが好ましい。より具体的には、JIS B0601−1994に準拠したバッキングシートの表面粗さ(Rz)を0.2μm以下の値とすることを特徴とする。

この理由は、バッキングシートの表面粗さ(Rz)を所定範囲の値に制御することにより、接着剤層を介して、金属蒸着層や第2のポリエチレンテレフタレート樹脂シートの表面や接合面についても平滑化することができるためである。

したがって、第2のポリエチレンテレフタレート樹脂シート側から、金属蒸着層を介して、極めて良好な反射画像を認識することができる。

但し、バッキングシートの表面粗さ(Rz)を過度に小さくしようとすると、表面処理時間が長くなったり、製造上の歩留まりが著しく低下したりする場合がある。

したがって、バッキングシートの表面粗さ(Rz)を0.01〜0.18μmの範囲内の値とすることが好ましく、0.05〜0.15μmの範囲内の値とすることがさらに好ましい

【0042】

(3)鏡面エンボスロール成型機による表面処理

次いで、本発明における必須の要件となる、加工原反としてのバッキングシートにおける後加工工程、すなわち、鏡面エンボスロール成型機による表面処理の詳細につき、図4に基づき説明する。

図4は、本発明に係る鏡面エンボスロール成型機の概略を示すもので、同図において、加熱ドラムロール41、抱き込みロール42a、42bが備えてあり、加工原反の加熱ドラムロールへの接触面積を調整し、加工原反の加熱温度をコントロールする役割を担う。

また、遠赤外線ヒータ43は、加熱ドラムロールと共に加工原反を極めて短時間で所定温度(加工原反固有のガラス転移点温度(Tg))まで加熱昇温させる役割を担う。

さらに、エンボスロール44としては、本発明においては極めて平滑度の高い鏡面エンボスロール(艶ロールともいう)を配設している。

【0043】

ここで、鏡面エンボスロールの表面粗さに関して、JIS B0601−1994に準拠する「表面粗さ」である十点平均粗さ(Rz)あるいは最大高さ(Ry)のパラメータを以て表示すると、そのRzあるいはRyをそれぞれ0.2μm以下の値とすることが好ましい。

この理由は、このような鏡面エンボスロールを用いることにより、この鏡面エンボスロールと対をなし、強力な押圧力を与えるためのゴムロールとの協働により、平滑度に優れたバッキングシートを得ることができるためである。すなわち、鏡面エンボスロールと、ゴムロールとが、対を為すことで、加工原反に対して、鏡面エンボスロールを強力に押圧することができ、エンボス深度やエンボス径を調節しやすくなるとともに、精度よく表面平滑化処理(エンボス加工)を実施することができる。

但し、過度に平滑性の高い鏡面エンボスロールを用いると、摩擦力等の関係で、逆に、バッキングシートにおいて、平滑度のばらつきが大きくなる場合がある。

したがって、鏡面エンボスロールの表面粗さ(RzあるいはRy)を、0.01〜0.18μmの範囲内の値とすることが好ましく、0.05〜0.15μmの範囲内の値とすることがさらに好ましい

【0044】

次に、図4において、鏡面エンボスロール成型機での加工原反としてのバッキングシート(第1のポリエチレンテレフタレート樹脂シート)の加工の流れを説明する。

先ず、給紙側40から供給された加工原反としてのバッキングシート12は、抱き込みロール42aを経て加熱ドラムロール41へと送られる。加熱ドラムロールは、60℃以上の温度、より好ましくは、65℃〜80℃の温度範囲になるよう、コントロールされていることが好ましい。この理由は、遠赤外線ヒータ43によって、バッキングシート12の表面温度を瞬間的かつ均一に昇温させるためである。

【0045】

次いで、加熱ドラムロール41にて設定温度に加熱昇温された加工原反としてのバッキングシート12は、抱き込みロール42bを経て転圧ロール45と対を為す鏡面エンボスロール(艶ロールともいう)44に送られる。その際に、加熱ドラムロール41と、鏡面エンボスロール44との間に設けられている強力パワーを有する遠赤外線ヒータ43によって、瞬間的に昇温される。

その際、上述したように、関係式(1)、関係式(1´)、あるいは関係式(1´´)を満足するように、鏡面エンボスロール成形器における、第1のポリエチレンテレフタレート樹脂シートの表面温度Te(℃)と、第1のポリエチレンテレフタレート樹脂シートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度Tg(℃)と、を定めることが好ましい。

すなわち、関係式(1)を満足することにより、第1のポリエチレンテレフタレート樹脂シートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度にかかわらず、第1のポリエチレンテレフタレート樹脂シートにおいて優れた表面平滑性を得ることができるとともに、プラスチックミラー積層体における第1のポリエチレンテレフタレート樹脂シートとして、適度な非結晶状態を形成することができるためである。

【0046】

次いで、鏡面エンボスロール44にて、加工原反12は、極限まで平滑にされる。より具体的には、上述したように、バッキングシートの表面粗さ(Rz)を0.2μm以下の値とすることを特徴とする。

すなわち、接着剤層を介して、金属蒸着層や第2のポリエチレンテレフタレート樹脂シートの表面や接合面についても平滑に積層することにより、屈折率の関係で、干渉縞の発生を抑制し、第2のポリエチレンテレフタレート樹脂シート側から、金属蒸着層を介して、極めて良好な反射画像を認識することができる。

そして、鏡面エンボスロール44に続く3段の冷却ロール46にて、加工原反としてのバッキングシート固有のガラス転移点温度(Tg)以下まで急冷されることにより、バッキングシートは、超平滑状態に固化された状態で、続く排紙側の巻き取りロール47に巻き取られることになる。

【0047】

ここで、鏡面エンボスロール成型機を用いた鏡面エンボス加工工程において重要な要素は、加工原反としてのバッキングシートを、加熱装置として、加熱ドラムロール41と、遠赤外線ヒータ43との共同作業の中で、加工原反としてのバッキングシート固有のガラス転移点温度(Tg)付近あるいはそれ以上迄急峻に昇温させることである。

更には、鏡面エンボスロール(艶ロールともいう)44にて極限まで平滑にされた加工原反としてのバッキングシートを、冷却装置としての3段の冷却ロール46にて、バッキングシート固有のガラス転移点温度(Tg)以下まで、急激に冷却し固化させる点にある。すなわち、本発明においては、バッキングシートとして非結晶性グリコール変性ポリエチレンテレフタレート樹脂シートを採用している為、ガラス転移温度(Tg)がほぼ70℃以下の温度となる様急激に冷却し固化させる点にある。

【0048】

なお、上記加工の冷却段階において、急冷せずに徐冷すると非結晶性グリコール変性ポリエチレンテレフタレート樹脂シートが結晶化するおそれがあり、プラスチックミラーの二次加工を施す際に、支障を来す場合がある。

そのため、本発明においては、比較的ガラス転移点温度(Tg)が高い非結晶性グリコール変性ポリエチレンテレフタレート樹脂を含む第1のポリエチレンテレフタレート樹脂シートを、バッキングシートとして選択したものである。

すなわち、バッキングシートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度(Tg)を65℃〜100℃の範囲内の値にすることが好ましく、非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度(Tg)を75℃〜95℃の範囲内の値にすることがさらに好ましい。

そして、かかる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度(Tg)は、例えば、示差走査型熱量計(DSC)を用いて、10℃/分の昇音モードで現れる比熱の変化点として、測定することができる。

【0049】

2.プラスチックミラー積層体の製造工程

次に、図5を用いて、本願発明におけるプラスチックミラー積層体の製造工程の一例を説明する。

まず、ロール状に席巻された真空アルミ蒸着PETフィルム10は、巻き戻された後に、塗布ローラー部53で、フィルム表面に、所定の厚さの接着剤53cが塗布される(接着剤塗布工程)。

【0050】

次いで、接着剤53cが塗布された真空アルミ蒸着PETフィルム10は、乾燥炉54に供される(乾燥工程、冷却工程)。そこで、接着剤53c中の余分な溶剤が蒸発によって除去がされ、一定温度条件下にさらすことで、モノマー、オリゴマー等の接着成分と架橋剤との結合割合(架橋度)を調節し、接着剤に、所望の接着特性が付与される。

また、かかる乾燥炉内は、接着剤を乾燥させるための4つの乾燥ゾーン54a〜dが内設されており、それぞれ異なった乾燥温度(例えば、60℃、70℃、80℃、85℃)に適宜設定されている。

さらに、乾燥ゾーン54a〜dの下流には、乾燥ゾーンで上昇した真空アルミ蒸着PETフィルム10の表面温度を常温に戻すための、冷却ゾーン54eが設けられている。

【0051】

そして、上記の工程を経た真空アルミ蒸着PETフィルム10は、圧着ローラー部56に供される(圧着工程)。そこで、乾燥工程を経た接着剤11を介して、バッキングシート12と熱圧着され、プラスチックミラー積層体58が完成する。

このように、真空アルミ蒸着PETフィルム、バッキングシート等の積層材料および生産物である積層体を、ロール状とすることで、各工程を連続的に実施することができ、生産効率および加工精度を向上させることができる。

【実施例】

【0052】

[参考実施例1]

1.プラスチックミラー積層体の製造

(1)バッキングシートの製造

本発明プラスチックミラー積層体に係るバッキングシート参考構成例を、図1及び図4に基づき説明する。

先ず、バッキングシート12として図1に示す3層同時押出キャスト成形構成のGAG−PETシート(三菱樹脂(株)製:ディアクレール(ガラス転移点温度(Tg):72℃、シート幅:1280mm、シート厚:400μm)を用意した。

次いで、当該GAG−PETシートを後加工工程として図4に示す鏡面エンボスロール成形機を介して、GAG−PETシート表面に鏡面エンボス処理をした。

その結果、鏡面エンボス処理が施されたGAG−PET表面は、図3に見られるような直径が数μmオーダーの微細な凹凸31、32並びに原反シート巻き取り時に発生すると思われる数mm〜数cmオーダーの膨れ33は完全に平滑化され、同GAG−PETシート表面は極めて高い平滑性を有するように表面加工処理がなされることになる。

なお、鏡面エンボスロール成形処理における加熱温度や加工原反の処理スピード等の諸条件は以下の通りとし、加熱鏡面エンボスロール処理する際のシートの表面温度(エンボス処理温度)が130℃となるように調節した。

加熱ドラムロールの設定温度 :65℃

遠赤外線ヒータ設定温度 :140℃

鏡面エンボスロール温度 :25℃

冷却ロール設定温度 :20℃

加工原反の処理スピード :10m/min.

【0053】

(2)真空アルミ蒸着PETフィルムの製造

次に、本件発明に係る真空アルミ蒸着PETフィルムの構成を図1に基づき説明する。

本発明に係る真空アルミ蒸着PETフィルム層は、透明度が90%以上の極めて高い全光線透過率(JIS K−7105に準拠)を有する光学系PET樹脂フィルム10a(東洋紡績(株)製:商品名コスモシャイン(A4100)シート幅:1270mm、シート厚:100μm)をベースフィルムとして準備した。

次いで、光学系PET樹脂製ベースフィルムに、高真空条件下でやはり高純度のアルミニウムを1400℃以上に加熱蒸発させ、オプティカルデンシティ(OD)が3.0であり、膜厚が450Å(=0.045μm)のアルミ蒸着膜層10bを設けた。

次いで、アルミ蒸着膜層の空気中の酸素との反応に伴う酸化を防ぎ、かつバッキングシート12との層間接着を強固なものとする目的で、アクリル樹脂系アンカー層10c(膜厚:10μm)をコーティングした。

更に、光学系PET樹脂製ベースフィルム10aの最上層には、物理的擦傷を防ぐためにアクリルウレタン樹脂系のハードコート層10dをコーティングにより形成した。

【0054】

(3)プラスチックミラーの一体化成形

本発明に係るプラスチックミラー積層体の実施例における最終構成は、後加工工程である鏡面エンボスロール成形機を介して成るバッキングシート上面に、精密ドライラミネーターを用い、前項構成の真空アルミ蒸着PETフィルム層をウレタン樹脂系接着剤によるドライ接着(膜厚:10μm)することで、プラスチックミラーを一体化成形する製造工程である。

すなわち、バッキングシートと、プラスチックミラーとを強固に一体的に結合することにより、鏡に本来要求される平滑性(歪みの無さ)、透明感、奥行き感、等々、ガラス製の鏡に要求される全てを余すことなく備えるものである。しかも、物理的衝撃に対しても破損せず、また、安全で、かつ建築用内装材としての二次加工性に優れたプラスチックミラーを提供することができる。

更には、焼却処分やリサイクル処理の際に有毒ガス発生の原因となる塩素化合物等の混入や発生が少ないポリエチレンテレフタレート樹脂を材料として使用することにより、建築内装材の模様替え等、壁装材としての使命を全うして廃棄処分される状況下においても、当該壁装材がリサイクル可能な商品構成を備えた新機構のプラスチックミラー積層体を製品化することができる。

【0055】

2.プラスチックミラー積層体の評価

(1)外観特性

得られたプラスチックミラー積層体の大きさを、長さ30cm、幅10cmに切断し、試験用サンプルとし、試験用サンプルを、40Wタイプの直管蛍光灯2本(東芝(株)製FLR40SEXD/M/36H-4P)の鉛直方向2m下に設置した。次いで、試験サンプルに投影された蛍光灯の反射像の状態を、目視で調べ、以下の基準に準じて、外観特性の評価を行った。得られた結果は表1に示す。

◎:反射像に、ゆず肌が全く見られない。

○:反射像に、ゆず肌が僅かに見られる。

△:反射像に、ゆず肌が少々見られる。

×:反射像に、ゆず肌が顕著に見られる。

【0056】

(2)反射性

得られたプラスチックミラー積層体の大きさを、長さ30cm、幅10cmに切断し、試験用サンプルとした。次いで、光波長550nmにおける自記分光光度計(日立製作所社製、商品名U−4000)を用いて測定して、試験用サンプルの反射率(硫酸バリウムの反射率の相対値)を求めた。

そして、測定によって得られた反射率を以下の評価基準に準じて、反射性の評価を行った。得られた結果は表1に示す。

◎:反射率が95%以上

○:反射率が90%以上、95%未満

△:反射率が70%以上、90%未満

×:反射率が70%未満

【0057】

(3)ロール性

得られたプラスチックミラー積層体を、長さ50m、幅100cmの長尺状とし、直径0.3mのロール芯に席巻し、試験用サンプルとした。次いで、1日放置後、試験用サンプルを巻き戻し、以下の基準に準じて、ロール性の評価を行った。得られた結果は表1に示す。

◎:巻き戻し後の試験用サンプルに亀裂や破断等の発生が全く見られなかった。

○:巻き戻し後の試験用サンプルに僅かな亀裂や破断等が発生した。

△:巻き戻し後の試験用サンプルに少々の亀裂や破断等が発生した。

×:巻き戻し後の試験用サンプルに顕著な亀裂や破断等が発生した。

【0058】

(4)ラッピング特性

得られたプラスチックミラー積層体を、長さ30cm、幅10cmに切断し、試験用サンプルとした。次いで、フェノール樹脂系接着剤を塗布した丸棒(長さ10cm、直径5cm、10cm、20cm)に席巻した後、試験用サンプルのはがれ具合いを、目視で観察し、以下の基準で、ラッピング特性の評価を行った。得られた結果は表1に示す。

◎:直径5cmの丸棒でもはがれが見られなかった。

○:直径10cmの丸棒でもはがれが見られなかった。

△:直径20cmの丸棒でもはがれが見られなかった。

×:直径20cmの丸棒で一部はがれが見られた。

【0059】

(5)適用外観性

得られたプラスチックミラー積層体の大きさを、長さ30cm、幅10cmに切断し、試験用サンプルとした。次いで、高圧縮繊維板(長さ10cm、幅7.5cm、高さ7.5cm)にフェノール樹脂系接着剤を塗布し、試験用サンプルを席巻した後、試験用サンプル表面の凹凸の度合いを、目視で観察し、以下の基準に準じて、適用外観性の評価を行った。得られた結果は表1に示す。

◎:凹凸の発生が全く見られなかった。

○:凹凸が僅かに発生した。

△:凹凸が少々発生した。

×:凹凸が顕著に発生した。または、試験用サンプルを席巻することができなかった。

【0060】

(6)機械的強度

得られたプラスチックミラー積層体につき、JIS K 7171に準拠して、試験サンプルの曲げ弾性率を測定し、以下の基準に準じて、機械的強度の評価を行った。得られた結果は表1に示す。

◎:曲げ弾性率が500MPa以上

○:曲げ弾性率が300MPa以上、500MPa未満

△:曲げ弾性率が100MPa以上、300MPa未満

×:曲げ弾性率が100MPa未満

【0061】

[参考実施例2〜4]

参考実施例2〜4においては、表1に示すように、参考実施例1における加熱鏡面エンボスロール処理する際のシートの表面温度(エンボス処理温度)を変えたほかは、参考実施例1と同様にプラスチックミラーを作成して、同様な評価した。

【0062】

[参考実施例5〜10]

参考実施例5〜10においては、表1に示すように、参考実施例1における第1のポリエチレンテレフタレート樹脂シート(3層構造体)の厚さを変えたほかは、参考実施例1と同様にプラスチックミラーを作成して、同様な評価した。

【0063】

[比較例1]

比較例1においては、表1に示すように、参考実施例1における第1のポリエチレンテレフタレート樹脂シート(3層構造体)の厚さを変えたほかは、参考実施例1と同様にプラスチックミラーを作成して、同様な評価した。

【0064】

[比較例2〜4]

比較例2〜4においては、表1に示すように、参考実施例1における第2のポリエチレンテレフタレート樹脂シート(3層構造体)の厚さを変えたほかは、参考実施例1と同様にプラスチックミラーを作成して、同様な評価した。

【0065】

[比較例5〜6]

比較例5〜6においては、表1に示すように、参考実施例1における第1のポリエチレンテレフタレート樹脂シート(3層構造体)を、加熱鏡面エンボスロール処理する際のシートの表面温度(エンボス処理温度)を変えたほかは、参考実施例1と同様にプラスチックミラーを作成して、同様な評価した。

【0066】

[比較例7]

比較例7においては、表1に示すように、参考実施例1における第1のポリエチレンテレフタレート樹脂シート(3層構造体)を、加熱鏡面エンボスロール処理をしないほかは、参考実施例1と同様にプラスチックミラーを作成して、同様な評価した。

【0067】

【表1】

【産業上の利用可能性】

【0068】

以上説明したとおり、本件発明に係るプラスチックミラー積層体は、プラスチックミラーの基材として、特定のポリエステル基材を用いるとともに、特定のポリエステル基材からなる補強材をさらに積層することにより、所定厚さを有するものの、長尺状にして、ロール状に席巻することが可能となるばかりか、高圧縮繊維板(HDF)等の表面に対して、優れた追従性を示すことにより、建材等の用途にも使用できるようになった。

したがって、建築内装材、壁装材、装飾材、ポップ製品の外装材等、幅広い用途で使用されることが期待される。

一方、廃棄処分される状況下においても、焼却等による処分はもちろんのこと、ペットボトル等の他のポリエステル樹脂成形品と一緒にリサイクルが可能となり、環境問題にも配慮された商品構成となっている。

【図面の簡単な説明】

【0069】

【図1】本発明におけるプラスチックミラー積層体の一例を示す図である。

【図2】本発明に供するバッキングシートの構成の参考例を示す図である。

【図3】図2に示す部分拡大図である。

【図4】本発明における鏡面エンボスロール成型機の概略の一例を示す図である。

【図5】本発明におけるプラスチックミラー積層体の製造装置の概略の一例を示す図である。

【図6】従来のプラスチックミラー積層体を説明するために供する図である。

【符号の説明】

【0070】

10:真空アルミ蒸着PETフィルム層

10a:光学系PET樹脂フィルム(第2のポリエチレンテレフタレート樹脂シート)

10b:アルミ蒸着膜層(金属蒸着層)

10c:アンカー層

10d:ハードコート層

11:ドライラミネ−ション接着層

12:バッキングシート(第1のポリエチレンテレフタレート樹脂シート)

12a:中間層

12b:上下のシート

31:凹凸部

32:凹凸部

33:膨れ部

40:給紙側

41:加熱ドラムロール

42a〜b:抱き込みロール

43:遠赤外線ヒータ

44:エンボスロール

45:ゴムロール

46:冷却ロール

47:巻き取りロール

51:接着剤貯蔵部

52:ポンプ

53:塗布ローラー部

53a〜b:塗布ローラー

53c:接着剤

54:乾燥炉

54a〜d:乾燥ゾーン

54e:冷却ゾーン

55:駆動ローラー

56:圧着ローラー部

56a〜c:圧着ローラー

57:テンションローラー

58:プラスチックミラー積層体

【技術分野】

【0001】

本発明は、プラスチックミラー積層体およびプラスチックミラー積層体の製造方法に関し、特に、高圧縮繊維板(HDF)等の表面に対して、追従性に優れたプラスチックミラー積層体およびそのプラスチックミラー積層体の製造方法に関する。

【背景技術】

【0002】

鏡は、本来基材がガラスであって、物理的な衝撃には極めて脆弱であるとの認識が一般的である。そして、これらの認識により建築の内装材、例えば壁装材として使用するとの発想は、基材であるガラスの脆弱性故に使用されることは殆ど皆無に近いと言わざるを得なかった。

しかしながら、建築内装材における壁材の観点より鏡の昨今を検証してみると、鏡は部屋の広がりをより広く見せる機能に優れ、また、部屋の奥行き間を演出できる等、建築内装材としての利用価値が極めて高いものがある。

例えば、鏡を壁装材として最大限活用した事例としては、ヨーロッパの著名な建築物として知られるフランス、ベルサイユ宮殿の鏡の間あるいはヨーロッパにおける名だたる高級保養地であるバーデンバーデン市におけるバーデンバーデン劇場の鏡の間、等々が広く知られている。

しかしながら、現状においては、鏡の基材がガラスであるが故に、物理的な衝撃には極めて弱く、建築内装材、とりわけ壁装材として広範囲に利用されることは皆無に近く、かつ敬遠される存在と言わざるを得ない状況にある。

【0003】

そこで、ポリカーボネート基材やアクリル基材を用い、その上に、反射膜を積層したプラスチックミラー基材(シート)が提案されている(例えば、特許文献1参照)。

より具体的には、図6に示すように、プライマー層104を備えたポリカーボネート基材やアクリル基材からなるプラスチック基板105上に、反射膜102が形成されたプラスチック基板ミラー100であって、反射膜102と、プラスチック基板105との間に緻密膜103を、さらに、反射膜102の上側に保護膜101を、それぞれ形成したプラスチック基板ミラー100が提案されている。

【特許文献1】特開平8−286007号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、基板として、ポリカーボネート基材やアクリル基材を用いたプラスチックミラーは、弾力性が強すぎるために、それらを長尺状に切断して、ロール状に席巻することが困難であった。

したがって、プラスチックミラーのさらなる加工処理、例えば、ハードコート処理や装飾層の形成などを、連続的に行うことが困難であった。すなわち、枚葉処理をしなければならず、生産効率が極めて低いばかりか、加工精度が低いという問題が見られた。

さらに、従来のプラスチックミラーは、それだけでは、機械的強度に乏しく、建築資材等に使用することは困難であった。

【0005】

そこで、本発明らは、プラスチックミラーの基材として、特定のポリエステル基材を用いるとともに、プラスチックミラーに対する特定のポリエステル基材からなる補強材をさらに積層することにより、所定厚さを有するものの、長尺状にして、ロール状に席巻することが可能となるばかりか、高圧縮繊維板(HDF)等の基材(表面)に対して、優れた追従性を示すことにより、建材等の用途にも使用できることを見出した。

すなわち、本発明の目的は、ロール状に席巻したり、二次加工を実施したりすることができるとともに、かつ、機械的強度に優れたプラスチックミラー積層体およびその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明によれば、厚さが150〜800μmの第1のポリエチレンテレフタレート樹脂シートと、厚さが5〜100μmの接着剤層と、厚さが0.001〜10μmの金属蒸着層と、厚さが25〜200μmの第2のポリエチレンテレフタレート樹脂シートと、を順次に含むプラスチックミラー積層体である。

そして、第1のポリエチレンテレフタレート樹脂シートが、押出キャスティング製法にて製造してなる非結晶性グリコール変性ポリエチレンテレフタレート樹脂シート(G−PET)であって、加熱装置および冷却装置を備えた鏡面エンボスロール成形器により、表面粗さ(Rz)を0.2μm以下の値となるよう表面平滑化処理がなされており、かつ、第2のポリエチレンテレフタレート樹脂シートが、結晶性ポリエチレンテレフタレート樹脂を含むとともに、90%以上の値の全光線透過率を有するプラスチックミラー積層体が提供され、上述した問題点を解決することができる。

すなわち、所定の第1のポリエチレンテレフタレート樹脂シートと、所定の第2のポリエチレンテレフタレート樹脂シートと、を用いることにより、ロール状に席巻したり、二次加工を実施したりすることができるとともに、かつ、機械的強度に優れたプラスチックミラー積層体を提供することができる。

また、このように第1のポリエチレンテレフタレート樹脂シートの表面粗さ(Rz)を制御することにより、接着剤層を介して、金属蒸着層や第2のポリエチレンテレフタレート樹脂シートの表面や接合面についても平滑に積層することができる。したがって、第2のポリエチレンテレフタレート樹脂シート側から、金属蒸着層を介して、極めて良好な反射画像を認識することができる。

【0007】

また、本発明のプラスチックミラー積層体を構成するにあたり、鏡面エンボスロール成形器における、第1のポリエチレンテレフタレート樹脂シートの表面温度をTe(℃)とし、第1のポリエチレンテレフタレート樹脂シートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度をTg(℃)としたときに、下記関係式(1)を満足するように、表面平滑化処理が施されていることが好ましい。

Tg+10≦Te≦Tg+80 (1)

このような温度条件で第1のポリエチレンテレフタレート樹脂シートに対して、表面平滑化処理が施されていることにより、第1のポリエチレンテレフタレート樹脂シートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度にかかわらず、第1のポリエチレンテレフタレート樹脂シートにおいて優れた表面平滑性を得ることができる。また、このような温度条件を採用することにより、プラスチックミラー積層体における第1のポリエチレンテレフタレート樹脂シートとして、適度な非結晶状態を形成することができる。

【0008】

また、本発明のプラスチックミラー積層体を構成するにあたり、第1のポリエチレンテレフタレート樹脂シートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度(Tg)を70℃以上の値とすることが好ましい。

このように非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度(Tg)を制御することにより、所定の耐熱性や機械的強度が得られるばかりか、結晶転移が起こりにくいために、極めて良好な反射画像を長期間にわたって認識することができる。

【0009】

また、本発明のプラスチックミラー積層体を構成するにあたり、接着剤層と、金属蒸着層と、の間に、厚さが1〜30μmのアンカー層を備えることが好ましい。

このように所定厚さのアンカー層を設けることにより、金属蒸着層の酸化や破損、あるいははがれ等を有効に防止できるとともに、接着剤層を介して、金属蒸着層を備えた第2のポリエチレンテレフタレート樹脂シートと、第1のポリエチレンテレフタレート樹脂シートと、を強固かつ平滑に積層することができる。

【0010】

また、本発明のプラスチックミラー積層体を構成するにあたり、第2のポリエチレンテレフタレート樹脂シートの表面に、厚さが1〜20μmのハードコート層を備えることが好ましい。

このように所定厚さのハードコート層を設けることにより、第2のポリエチレンテレフタレート樹脂シートにおける擦傷の発生による反射画像の認識低下を有効に防止することができる。

【0011】

また、本発明のプラスチックミラー積層体を構成するにあたり、長さが10m以上の長尺であって、ロール状に席巻されていることが好ましい。

このように所定長さの長尺であって、ロール状に席巻されていることにより、プラスチックミラーに、ハードコート処理や装飾層の形成等の加工処理を、連続的に実施できるとともに、生産効率および加工精度を向上させることができる。

【0012】

また、本発明のプラスチックミラー積層体を構成するにあたり、高圧縮繊維板(以下、HDFや高密度圧縮板と称する場合がある。)または中質繊維板(以下、MDFや中密度圧縮板と称する場合がある。)の表面に積層してあることが好ましい。

このように用いることにより、プラスチックミラーとしての機械的強度を所望範囲で調整したり、向上させたりすることができ、例えば、建材等の用途にも容易に使用することができる。

【0013】

また、本発明の別の態様は、厚さが150〜800μmの第1のポリエチレンテレフタレート樹脂シートと、厚さが5〜100μmの接着剤層と、厚さが0.001〜10μmの金属蒸着層と、厚さが25〜200μmの第2のポリエチレンテレフタレート樹脂シートと、を順次に含むプラスチックミラー積層体の製造方法であって、下記工程(1)〜(3)を含むことを特徴とするプラスチックミラー積層体の製造方法である。

(1)押出キャスティング製法により、第1のポリエチレンテレフタレート樹脂シートを得た後、加熱装置および冷却装置を備えた鏡面エンボスロール成形器により、表面平滑化処理を実施し、表面粗さ(Rz)が0.2μm以下の値であって、非結晶性グリコール変性ポリエチレンテレフタレート樹脂シート(G−PET)である第1のポリエチレンテレフタレート樹脂シートとする工程

(2)結晶性ポリエチレンテレフタレート樹脂を含むとともに、90%以上の値の全光線透過率を有する第2のポリエチレンテレフタレート樹脂シートの上に、金属蒸着層を形成する工程

(3)第1のポリエチレンテレフタレート樹脂シートと、第2のポリエチレンテレフタレート樹脂シートとを、接着剤層を介して、積層する工程

すなわち、ロール状に席巻したり、二次加工を実施したりすることができるとともに、かつ、機械的強度に優れたプラスチックミラー積層体を効率的に製造することができる。

【0014】

また、本発明のプラスチックミラー積層体の製造方法を実施するにあたり、工程(1)において、加熱装置により、第1のポリエチレンテレフタレート樹脂シートを所定温度に加熱した後、鏡面エンボスロールを用いて、第1のポリエチレンテレフタレート樹脂シートに対して、表面平滑化処理を施し、さらに、冷却装置を用いて所定温度まで冷却することが好ましい。

このような加熱装置および冷却装置を備えた鏡面エンボスロール成形器を用いて、表面平滑化処理の前後で、所定温度の加熱処理と、冷却処理とを施すことにより、第1のポリエチレンテレフタレート樹脂シートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂を、プラスチックミラー積層体の用途として適当な非結晶状態とすることができる。

【0015】

また、本発明のプラスチックミラー積層体の製造方法を実施するにあたり、工程(1)において、第1のポリエチレンテレフタレート樹脂シートを、鏡面エンボスロール成形器に対して、鉛直方向に移動させて、表面平滑化処理を実施することが好ましい。

このように実施することにより、第1のポリエチレンテレフタレート樹脂シートの自重を利用することができ、過度の張力をかけることなく表面平滑化処理を実施することができる。したがって、プラスチックミラー積層体における第1のポリエチレンテレフタレート樹脂シートとして、適度な非結晶状態を形成することができる。

【発明を実施するための最良の形態】

【0016】

[第1の実施形態]

第1の実施形態は、図1に示すように、厚さが150〜800μmの第1のポリエチレンテレフタレート樹脂シートと、厚さが5〜100μmの接着剤層と、厚さが0.001〜10μmの金属蒸着層と、厚さが25〜200μmの第2のポリエチレンテレフタレート樹脂シートと、を順次に含むプラスチックミラー積層体である。

そして、第1のポリエチレンテレフタレート樹脂シートが、押出キャスティング製法にて製造してなる非結晶性グリコール変性ポリエチレンテレフタレート樹脂シート(G−PET)であって、加熱装置および冷却装置を備えた鏡面エンボスロール成形器により、表面粗さ(Rz)を0.2μm以下の値となるよう表面平滑化処理がなされており、かつ、第2のポリエチレンテレフタレート樹脂シートが、結晶性ポリエチレンテレフタレート樹脂を含むとともに、90%以上の値の全光線透過率を有するプラスチックミラー積層体である。

【0017】

すなわち、第1の実施形態は、押出キャスティング製法にて製造されて成る非結晶性グリコール変性ポリエチレンテレフタレート樹脂シート(G−PET)であって、かつ、ガラス転移点温度(Tg)が70℃以上のポリエチレンテレフタレート樹脂を含むシート原反(膜厚:200μm以上)を、第1のポリエチレンテレフタレート樹脂シートとして、後加工工程としての、加熱装置および冷却装置を備えた鏡面エンボスロール成形器を介することで、非結晶PET樹脂シート面の平滑精度を極限まで改善するとともに、結晶状態を制御した非結晶質PET樹脂シートとすることができ、それをバッキングシートとして用いたプラスチックミラー積層体である。

そして、平滑性が改善され、結晶状態が制御された非結晶質PET樹脂シートの上面に、第2のポリエチレンテレフタレート樹脂シートとして、真空アルミ蒸着層が施された高透明度PET樹脂フィルム(200μm以下)を精密ドライラミネーションすることにより得られるプラスチックミラー積層体である。

【0018】

よって、図1に示すように、本発明に基づくプラスチックミラー積層体は、上層に、第2のポリエチレンテレフタレート樹脂シートとして、真空アルミ蒸着PETフィルム10を設けるとともに、当該プラスチックミラー積層体10の下層には、ドライラミネ−ション接着層11を介して、第1のポリエチレンテレフタレート樹脂シートとしての非結晶質PET樹脂シートから成るバッキングシート12を裏打する構成となっている。

以下、図1を参照しながら、第1の実施形態にかかるプラスチックミラー積層体の構成につき、具体的に説明する。

【0019】

1.第1のポリエチレンテレフタレート樹脂シート(バッキングシート)

まず、プラスチックミラー積層体における第1のポリエチレンテレフタレート樹脂シートとしてのバッキングシート12の構成について、バッキングシートに要求される最も重要でかつ絶対的に必要な条件とともに、説明する。

すなわち、その条件とは、当該PETシート自体の極めて高い平滑性の確保にある。この条件を満足出来る各種バッキングシートの製造方法は、現状においては皆無に近い状況であるものの、本発明の要求する条件に比較的に近いPETシートを形成できる製法として、押出キャスティング製法で製造してなるバッキングシートの構成樹脂に、非結晶性グリコール変性ポリエチレンテレフタレート樹脂を含むことである。

また、バッキングシートが、加熱装置および冷却装置を備えた鏡面エンボスロール成形器により、結晶状態が制御されるとともに、所定の表面平滑化処理がなされていることである。

【0020】

(1)3層構造体

ここで、バッキングシートの構成を詳細に説明すると、図1及び図2に示すバッキングシート12は、バッキングシートの参考例を示すものである。但し、参考例が本発明におけるバッキングシートの構成を限定するものではないことは勿論である。先ずは、参考例に示す3層構造体のバッキングシートについて説明する。

図1及び図2において、3層構造のバッキングシートの中心部に位置する中間層12aは、非結晶性ポリエチレンテレフタレート樹脂(以下「A−PET」と略記する。)を含むシート層であり、当該A−PET樹脂シート層12aを挟持するよう配置されている上下のシート層12b、12bは、非結晶質グリコール変性ポリエチレンテレフタレート樹脂(以下「PET−G」と略記する。)を含むシート層である。

このような3層構造のバッキングシートは、一般的には、GAG−PETシートと称されており、GAG−PETシートの表面平滑性は、他の製造方法によるシートと比べて平面平滑性は遙かに優れたものと言える。すなわち、異なる非結晶性ポリエチレンテレフタレート樹脂を含むことにより、所定温度の鏡面エンボスロール成形器により、結晶状態が制御されやすく、所定範囲の弾性率に調整することができる。

したがって、比較的厚いプラスチックミラー積層体を構成し、長尺化した場合であっても、ロール状に席巻することができ、さらには、高圧縮繊維板(HDF)や中質繊維板(MDF)の表面に容易に追従させて積層したりすることができる。

【0021】

また、参考例であるGAG−PET構成のバッキングシートの優位性は、トータルなコストパフォーマンスと機能性とのバランスにある。

すなわち、プラスチックミラー積層体は、主たる用途である建築内装用壁装材(建築用壁装材)として使用される場合には、プラスチックミラー積層体は当該用途にミラー積層体単体で使用されることは無く、所定寸法:例えば1800mm(H)×900mm(W)×12mm(D)というような寸法形状のMDFあるいはHDF等の下地材の厚み方向や長辺2辺の小口を巻き込む形態にラッピングされて使用するために、当該バッキングシート12は2次加工性(折り曲げ性、打ち抜き性、接着性等)に優れていなければならない。加えて、耐衝撃性や経済性(コストパフォーマンス)に優れていることも望まれる。

【0022】

また、GAG−PETシートからなるキャスト成形押出バッキングシート12は、低コストである一方、A−PET樹脂は2次加工性において若干問題あるとともに、比較的コスト高である。したがって、2次加工性においては、高性能のPET−G樹脂と、A−PET樹脂とがバランス良く組み合わされることにより、バッキングシートとしての要求性能をバランス良く備える構成と成っている。

【0023】

ここで、バッキングシートとして利用可能な形態を説明する。すなわち、理想的にはPET−Gシート単体のみの構成は、GAG−PETシートのような3層構造体に比べて機能性において、優位性はある。しかしながら、バッキングシートとしては、コスト高となる。

【0024】

(2)表面処理

また、加熱装置および冷却装置を備えた鏡面エンボスロール成形器により、バッキングシートに対して、表面平滑化処理が施されていることを特徴とする。

すなわち、加工原反としてのバッキングシートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂固有のガラス転移点温度(Tg)付近、あるいはそれ以上の温度に加熱するとともに、所定圧力で押圧して、表面平滑化処理がなされていることが好ましい。このように表面処理を施すことにより、所定厚さを有するものの、結晶状態が適宜制御されて、プラスチックミラー積層体を構成した場合に、長尺状にして、ロール状に席巻することが可能となる。

また、バッキングシートの結晶状態が適宜制御されていることから、比較的厚い場合であっても、高圧縮繊維板(HDF)等の表面に対して、優れた追従性を示すことができ、建材等の用途にも使用することができる。

さらに、バッキングシートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂の結晶状態が適宜制御されていることから、プラスチックミラー積層体を構成した場合に、優れた鏡面反射特性が得られ、プラスチックミラー積層体として、卓越した光学特性を示すことができる。

【0025】

したがって、鏡面エンボスロール成形器における前段階として、加熱処理温度を考慮する際に、バッキングシートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度(Tg)を考慮することが好ましい。

すなわち、鏡面エンボスロール成形器における、第1のポリエチレンテレフタレート樹脂シートの表面温度をTe(℃)とし、第1のポリエチレンテレフタレート樹脂シートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度をTg(℃)としたときに、下記関係式(1)を満足するように、表面平滑化処理が施されていることが好ましい。

Tg+10≦Te≦Tg+80 (1)

この理由は、このような関係式(1)を満足することにより、第1のポリエチレンテレフタレート樹脂シートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度にかかわらず、第1のポリエチレンテレフタレート樹脂シートにおいて優れた表面平滑性を得ることができるためである。したがって、Teが、Tg+10未満の温度になると、表面平滑処理が不十分となって、優れた反射特性等が得られない場合があるためである。

また、このような関係式(1)を満足することにより、プラスチックミラー積層体における第1のポリエチレンテレフタレート樹脂シートとして、適度な非結晶状態を形成することができるためである。したがって、Teが、Tg+80を超えた温度になると、第1のポリエチレンテレフタレート樹脂シートの強度が低下したり、フレアが生じたりして、優れた反射特性等が得られない場合がある。

【0026】

したがって、鏡面エンボスロール成形器において、下記関係式(1´)を満足するように、表面平滑化処理が施されていることが好ましく、下記関係式(1´´)を満足するように、表面平滑化処理が施されていることがさらに好ましい。

Tg+30≦Te≦Tg+80 (1´)

Tg+50≦Te≦Tg+80 (1´´)

【0027】

また、より具体的には、バッキングシートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度(Tg)を65℃〜100℃の範囲にするとともに、加熱装置により、バッキングシートの表面温度を95℃〜180℃に加熱した状態で、鏡面エンボスロール成形器により、表面平滑化処理を実施することが好ましい。

また、バッキングシートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度(Tg)を70℃〜90℃の範囲にするとともに、加熱装置により、バッキングシートの表面温度を120℃〜170℃に加熱した状態で、鏡面エンボスロール成形器により、表面平滑化処理を実施することがさらに好ましい。

【0028】

(3)厚さ

また、第1のポリエチレンテレフタレート樹脂シートの厚さを150〜800μmの範囲内の値とすることを特徴とする。

この理由は、かかる第1のポリエチレンテレフタレート樹脂シートの厚さが150μm未満となると、耐久性や機械的特性が著しく低下する場合があるためである。したがって、高圧縮繊維板(HDF)等の表面に積層して構成する建築材料として使用できない場合があるためである。

一方、第1のポリエチレンテレフタレート樹脂シートの厚さが850μmを超えると、高圧縮繊維板(HDF)等に対する追従性が低下する場合があるためである。したがって、同様に、高圧縮繊維板(HDF)等の表面に積層して構成する建築材料として使用できない場合があるためである。

したがって、第1のポリエチレンテレフタレート樹脂シートの厚さを300〜700μmの範囲内の値とすることが好ましく、400〜600μmの範囲内の値とすることがさらに好ましい。

【0029】

2.金属蒸着層

(1)基本構成

第2のポリエチレンテレフタレート樹脂シートを含む真空アルミ蒸着PETフィルム層10は、図1に示すように、透明度が90%以上の値の極めて高い全光線透過率(JIS K−7105に準拠)を有する光学系PET樹脂フィルム10aをベースフィルムとしている。

そして、かかる光学系PET樹脂製ベースフィルムに、高真空条件下で、高純度のアルミニウムを1400℃以上に加熱蒸発させ、例えば、オプティカルデンシティ(OD)が2.5〜3.5のアルミ蒸着層10bが、金属蒸着層として設けられている。

なお、金属蒸着層を構成する金属種としては、アルミニウム単独に制限されるものではなく、アルミニウムと、銅、銀、ニッケル、ステンレス、クロム、鉄等とのいずれかの金属を含むアルミニウム合金や、これら金属単体であっても良い。

【0030】

(2)厚さ

また、金属蒸着層の厚さを0.001〜10μmの範囲内の値とすることを特徴とする。

この理由は、かかる金属蒸着層の厚さが0.001μm未満となると、耐久性や機械的特性が著しく低下する場合があるためである。したがって、高圧縮繊維板(HDF)等の表面に積層して構成するミラー用の建築材料として使用できない場合があるためである。

一方、金属蒸着層の厚さが10μmを超えると、高圧縮繊維板(HDF)等に対する追従性が低下し、割れや曇り等が発生する場合があるためである。したがって、同様に、高圧縮繊維板(HDF)等の表面に積層して構成する建築材料として使用できない場合があるためである。

したがって、金属蒸着層の厚さを0.01〜5μmの範囲内の値とすることが好ましく、0.02〜0.5μmの範囲内の値とすることがさらに好ましい。

なお、オプティカルデンシティ(OD)を上述した範囲内に調整するためには、金属蒸着層の厚さを400〜500Å(=0.04〜0.05μm)とすることがより好ましい。

【0031】

(3)アンカー層

また、アルミ蒸着層が空気中で、過度に酸化されるのを防ぎ、更には、バッキングシート12との層間接着を強固かつ確実なものとする目的で、アルミ蒸着層10bの表面に、アンカー層10cを設けることが好ましい。

すなわち、接着剤層と、金属蒸着層と、の間に、厚さが1〜30μmのアンカー層を備えることが好ましい。

この理由は、このように所定厚さのアンカー層を設けることにより、金属蒸着層の酸化や破損、あるいははがれ等を有効に防止できるとともに、接着剤層を介して、金属蒸着層を備えた第2のポリエチレンテレフタレート樹脂シートと、第1のポリエチレンテレフタレート樹脂シートと、を強固かつ平滑に積層することができるためである。

したがって、アンカー層の厚さを2〜20μmの範囲内の値とすることがより好ましく、3〜10μmの範囲内の値とすることがさらに好ましい。

【0032】

3.第2のポリエチレンテレフタレート樹脂シート

(1)基本構成

第2のポリエチレンテレフタレート樹脂シート10としては、図1に示すように、透明度が90%以上の値の極めて高い全光線透過率(JIS K−7105に準拠)を有する光学系PET樹脂フィルム10aである。

すなわち、本発明において、光学系PET樹脂フィルムを使用する理由は、当該ベースフィルムの透明度が確保されなければ、当該ベースフィルム層内での反射光路(往復路)での透過光の乱反射や透過損失等を含めた光量減衰や損失を伴う場合があるためである。すなわち、鏡としての透明感や深み等、そもそも鏡が本来備えていなければならない特性そのものを損なう場合があるからである。

よって、プラスチックミラー積層体を設計する場合、アルミ蒸着層を担持する役割を担うベースフィルムであるPET樹脂フィルム層10aは、当該ベースフィルム層を光線が反射することによって鏡としての機能を発現させる基本部材であるといえる。

なお、プラスチックミラー積層体に、本来の鏡と同等な役割を期待する為には、全光透過率(JIS K−7105に準拠)を以て示すと、少なくとも90%の値とすることが好ましく、92%以上の値とすることがより好ましい。

【0033】

(2)厚さ

また、第2のポリエチレンテレフタレート樹脂シートの厚さを25〜200μmの範囲内の値とすることを特徴とする。

この理由は、かかる第2のポリエチレンテレフタレート樹脂シートの厚さが25μm未満となると、耐久性や機械的特性が著しく低下する場合があるためである。したがって、高圧縮繊維板(HDF)等の表面に積層して構成する建築材料として使用できない場合があるためである。

一方、第2のポリエチレンテレフタレート樹脂シートの厚さが200μmを超えると、高圧縮繊維板(HDF)等に対する追従性が低下する場合があるためである。したがって、同様に、高圧縮繊維板(HDF)等の表面に積層して構成する建築材料として使用できない場合があるためである。

したがって、第2のポリエチレンテレフタレート樹脂シートの厚さを30〜180μmの範囲内の値とすることが好ましく、40〜150μmの範囲内の値とすることがさらに好ましい。

【0034】

(3)ハードコート層

また、光学系PET樹脂製ベースフィルム10aの最上層には、物理的擦傷を防ぐ為にハードコート層10dを形成することが好ましい。

すなわち、第2のポリエチレンテレフタレート樹脂シートの表面に、厚さが0.1〜20μmのハードコート層を備えることが好ましい。

この理由は、このように所定厚さのハードコート層を設けることにより、第2のポリエチレンテレフタレート樹脂シートにおける擦傷の発生による反射画像の認識低下を有効に防止することができるためである。

したがって、ハードコート層の厚さを0.5〜10μmの範囲内の値とすることがより好ましく、1〜5μmの範囲内の値とすることがさらに好ましい。

【0035】

4.接着剤層

(1)種類

接着剤層を構成する接着剤の種類は特に制限されるものではないが、例えば、アクリル系接着剤、ウレタン系接着剤、ポリエステル系接着剤、エポキシ系接着剤、フェノール系接着剤、シリコーン系接着剤等の一種単独または二種以上の組み合わせが挙げられる。

【0036】

(2)厚さ

また、接着剤層の厚さを5〜100μmの範囲内の値とすることを特徴とする。

この理由は、かかる接着剤層の厚さが5μm未満となると、耐久性や機械的特性が著しく低下する場合があるためである。したがって、高圧縮繊維板(HDF)等の表面に積層して構成する建築材料として使用できない場合があるためである。

一方、かかる接着剤層の厚さが100μmを超えると、高圧縮繊維板(HDF)等に対する追従性が低下する場合があるためである。したがって、同様に、高圧縮繊維板(HDF)等の表面に積層して構成する建築材料として使用できない場合があるためである。

したがって、接着剤層の厚さを10〜60μmの範囲内の値とすることが好ましく、20〜40μmの範囲内の値とすることがさらに好ましい。

【0037】

5.着色層

また、図示しないが、プラスチックミラー積層体において、着色層を含むことが好ましい。すなわち、装飾性等に優れた着色プラスチックミラー積層体を提供することができるためである。

したがって、例えば、厚さ0.1〜50μmの着色層を、第1のポリエチレンテレフタレート樹脂シートの表面、第2のポリエチレンテレフタレート樹脂シートの表面、接着剤層の表面、あるいは第1のポリエチレンテレフタレート樹脂シートや第2のポリエチレンテレフタレート樹脂シートの内部、さらには接着剤層中に、着色剤を添加して、形成しても良い。

その場合、プラスチックミラー積層体ではあるものの、金属蒸着層の厚さをさらに薄くして、ハーフミラーとすることも好ましい。

【0038】

[第2の実施形態]

第2の実施形態は、下方から、厚さが150〜800μmの第1のポリエチレンテレフタレート樹脂シートと、厚さが5〜100μmの接着剤層と、厚さが0.001〜10μmの金属蒸着層と、厚さが25〜200μmの第2のポリエチレンテレフタレート樹脂シートと、を順次に含むプラスチックミラー積層体の製造方法であって、下記工程(1)〜(3)を含むことを特徴とするプラスチックミラー積層体の製造方法である。

(1)押出キャスティング製法により、第1のポリエチレンテレフタレート樹脂シートを得た後、加熱装置および冷却装置を備えた鏡面エンボスロール成形器により、表面平滑化処理を実施し、表面粗さ(Rz)が0.2μm以下の値であって、非結晶性グリコール変性ポリエチレンテレフタレート樹脂シート(G−PET)である第1のポリエチレンテレフタレート樹脂シートとする工程

(2)結晶性ポリエチレンテレフタレート樹脂を含むとともに、90%以上の値の全光線透過率を有する第2のポリエチレンテレフタレート樹脂シートの上に、金属蒸着層を形成する工程

(3)第1のポリエチレンテレフタレート樹脂シートと、第2のポリエチレンテレフタレート樹脂シートとを、接着剤層を介して、積層する工程

以下、バッキングシートの後加工工程につきその詳細を説明する。

【0039】

1.第1のポリエチレンテレフタレート樹脂シート(バッキングシート)の成形工程

(1)バッキングシートの準備

バッキングシートは、一般的に、押出キャスティング製法にて製造され、市販されているGAG−PETシートは、他のシートに比べて極めて平滑性に優れたシート原反として市場では認識されている。

それでも、例えば、図2に示す押出キャスティング製法にて製造される市販のGAG−PET樹脂シートの場合には、図示の通り外観的には極めて平滑性が保たれているように見えても、その局部(同図においては円弧に囲まれた部分)Aを拡大してみると、図3に示す通り直径が数μmオーダーの微細な凹凸部31、32、あるいは巻き取り時に発生すると思われる数mm〜数cmオーダーの膨れ部33がシート原反のいたる処で頻繁に散見される。

【0040】

したがって、市場に流通している押出キャスティング製法にて製造されるPET−Gシート等のシート原反を、後処理工程無しで本発明におけるプラスチックミラー積層体に使用した場合、プラスチックミラー積層体としての外観を大きく損ね、商品価値を大幅に押し下げることとなる。

すなわち、各種バッキングシートに真空アルミ蒸着PET樹脂フィルムを精密ドライラミネーションすると、押出キャスティング時に発生する肉眼では確認できないような極めて微細な凹凸や目視不可能な膨れ等が、その上層にドライラミネ−ションされる真空アルミ蒸着PETフィルムの存在により、より強調される状態となる。

したがって、市販されているPET−Gシート等を後加工の無い状態、すなわち未加工のまま状態にて使用することは、プラスチックミラー積層体の良品を製造する意味合いにおいて極めて難しいといえる。

【0041】

(2)バッキングシートの表面粗さ(Rz)

そのため、所定表面温度を有する鏡面エンボスロールにて、加工原反としてのバッキングシート12は、極限まで平滑にすることが好ましい。より具体的には、JIS B0601−1994に準拠したバッキングシートの表面粗さ(Rz)を0.2μm以下の値とすることを特徴とする。

この理由は、バッキングシートの表面粗さ(Rz)を所定範囲の値に制御することにより、接着剤層を介して、金属蒸着層や第2のポリエチレンテレフタレート樹脂シートの表面や接合面についても平滑化することができるためである。

したがって、第2のポリエチレンテレフタレート樹脂シート側から、金属蒸着層を介して、極めて良好な反射画像を認識することができる。

但し、バッキングシートの表面粗さ(Rz)を過度に小さくしようとすると、表面処理時間が長くなったり、製造上の歩留まりが著しく低下したりする場合がある。

したがって、バッキングシートの表面粗さ(Rz)を0.01〜0.18μmの範囲内の値とすることが好ましく、0.05〜0.15μmの範囲内の値とすることがさらに好ましい

【0042】

(3)鏡面エンボスロール成型機による表面処理

次いで、本発明における必須の要件となる、加工原反としてのバッキングシートにおける後加工工程、すなわち、鏡面エンボスロール成型機による表面処理の詳細につき、図4に基づき説明する。

図4は、本発明に係る鏡面エンボスロール成型機の概略を示すもので、同図において、加熱ドラムロール41、抱き込みロール42a、42bが備えてあり、加工原反の加熱ドラムロールへの接触面積を調整し、加工原反の加熱温度をコントロールする役割を担う。

また、遠赤外線ヒータ43は、加熱ドラムロールと共に加工原反を極めて短時間で所定温度(加工原反固有のガラス転移点温度(Tg))まで加熱昇温させる役割を担う。

さらに、エンボスロール44としては、本発明においては極めて平滑度の高い鏡面エンボスロール(艶ロールともいう)を配設している。

【0043】

ここで、鏡面エンボスロールの表面粗さに関して、JIS B0601−1994に準拠する「表面粗さ」である十点平均粗さ(Rz)あるいは最大高さ(Ry)のパラメータを以て表示すると、そのRzあるいはRyをそれぞれ0.2μm以下の値とすることが好ましい。

この理由は、このような鏡面エンボスロールを用いることにより、この鏡面エンボスロールと対をなし、強力な押圧力を与えるためのゴムロールとの協働により、平滑度に優れたバッキングシートを得ることができるためである。すなわち、鏡面エンボスロールと、ゴムロールとが、対を為すことで、加工原反に対して、鏡面エンボスロールを強力に押圧することができ、エンボス深度やエンボス径を調節しやすくなるとともに、精度よく表面平滑化処理(エンボス加工)を実施することができる。

但し、過度に平滑性の高い鏡面エンボスロールを用いると、摩擦力等の関係で、逆に、バッキングシートにおいて、平滑度のばらつきが大きくなる場合がある。

したがって、鏡面エンボスロールの表面粗さ(RzあるいはRy)を、0.01〜0.18μmの範囲内の値とすることが好ましく、0.05〜0.15μmの範囲内の値とすることがさらに好ましい

【0044】

次に、図4において、鏡面エンボスロール成型機での加工原反としてのバッキングシート(第1のポリエチレンテレフタレート樹脂シート)の加工の流れを説明する。

先ず、給紙側40から供給された加工原反としてのバッキングシート12は、抱き込みロール42aを経て加熱ドラムロール41へと送られる。加熱ドラムロールは、60℃以上の温度、より好ましくは、65℃〜80℃の温度範囲になるよう、コントロールされていることが好ましい。この理由は、遠赤外線ヒータ43によって、バッキングシート12の表面温度を瞬間的かつ均一に昇温させるためである。

【0045】

次いで、加熱ドラムロール41にて設定温度に加熱昇温された加工原反としてのバッキングシート12は、抱き込みロール42bを経て転圧ロール45と対を為す鏡面エンボスロール(艶ロールともいう)44に送られる。その際に、加熱ドラムロール41と、鏡面エンボスロール44との間に設けられている強力パワーを有する遠赤外線ヒータ43によって、瞬間的に昇温される。

その際、上述したように、関係式(1)、関係式(1´)、あるいは関係式(1´´)を満足するように、鏡面エンボスロール成形器における、第1のポリエチレンテレフタレート樹脂シートの表面温度Te(℃)と、第1のポリエチレンテレフタレート樹脂シートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度Tg(℃)と、を定めることが好ましい。

すなわち、関係式(1)を満足することにより、第1のポリエチレンテレフタレート樹脂シートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度にかかわらず、第1のポリエチレンテレフタレート樹脂シートにおいて優れた表面平滑性を得ることができるとともに、プラスチックミラー積層体における第1のポリエチレンテレフタレート樹脂シートとして、適度な非結晶状態を形成することができるためである。

【0046】

次いで、鏡面エンボスロール44にて、加工原反12は、極限まで平滑にされる。より具体的には、上述したように、バッキングシートの表面粗さ(Rz)を0.2μm以下の値とすることを特徴とする。

すなわち、接着剤層を介して、金属蒸着層や第2のポリエチレンテレフタレート樹脂シートの表面や接合面についても平滑に積層することにより、屈折率の関係で、干渉縞の発生を抑制し、第2のポリエチレンテレフタレート樹脂シート側から、金属蒸着層を介して、極めて良好な反射画像を認識することができる。

そして、鏡面エンボスロール44に続く3段の冷却ロール46にて、加工原反としてのバッキングシート固有のガラス転移点温度(Tg)以下まで急冷されることにより、バッキングシートは、超平滑状態に固化された状態で、続く排紙側の巻き取りロール47に巻き取られることになる。

【0047】

ここで、鏡面エンボスロール成型機を用いた鏡面エンボス加工工程において重要な要素は、加工原反としてのバッキングシートを、加熱装置として、加熱ドラムロール41と、遠赤外線ヒータ43との共同作業の中で、加工原反としてのバッキングシート固有のガラス転移点温度(Tg)付近あるいはそれ以上迄急峻に昇温させることである。

更には、鏡面エンボスロール(艶ロールともいう)44にて極限まで平滑にされた加工原反としてのバッキングシートを、冷却装置としての3段の冷却ロール46にて、バッキングシート固有のガラス転移点温度(Tg)以下まで、急激に冷却し固化させる点にある。すなわち、本発明においては、バッキングシートとして非結晶性グリコール変性ポリエチレンテレフタレート樹脂シートを採用している為、ガラス転移温度(Tg)がほぼ70℃以下の温度となる様急激に冷却し固化させる点にある。

【0048】

なお、上記加工の冷却段階において、急冷せずに徐冷すると非結晶性グリコール変性ポリエチレンテレフタレート樹脂シートが結晶化するおそれがあり、プラスチックミラーの二次加工を施す際に、支障を来す場合がある。

そのため、本発明においては、比較的ガラス転移点温度(Tg)が高い非結晶性グリコール変性ポリエチレンテレフタレート樹脂を含む第1のポリエチレンテレフタレート樹脂シートを、バッキングシートとして選択したものである。

すなわち、バッキングシートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度(Tg)を65℃〜100℃の範囲内の値にすることが好ましく、非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度(Tg)を75℃〜95℃の範囲内の値にすることがさらに好ましい。

そして、かかる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度(Tg)は、例えば、示差走査型熱量計(DSC)を用いて、10℃/分の昇音モードで現れる比熱の変化点として、測定することができる。

【0049】

2.プラスチックミラー積層体の製造工程

次に、図5を用いて、本願発明におけるプラスチックミラー積層体の製造工程の一例を説明する。

まず、ロール状に席巻された真空アルミ蒸着PETフィルム10は、巻き戻された後に、塗布ローラー部53で、フィルム表面に、所定の厚さの接着剤53cが塗布される(接着剤塗布工程)。

【0050】

次いで、接着剤53cが塗布された真空アルミ蒸着PETフィルム10は、乾燥炉54に供される(乾燥工程、冷却工程)。そこで、接着剤53c中の余分な溶剤が蒸発によって除去がされ、一定温度条件下にさらすことで、モノマー、オリゴマー等の接着成分と架橋剤との結合割合(架橋度)を調節し、接着剤に、所望の接着特性が付与される。

また、かかる乾燥炉内は、接着剤を乾燥させるための4つの乾燥ゾーン54a〜dが内設されており、それぞれ異なった乾燥温度(例えば、60℃、70℃、80℃、85℃)に適宜設定されている。

さらに、乾燥ゾーン54a〜dの下流には、乾燥ゾーンで上昇した真空アルミ蒸着PETフィルム10の表面温度を常温に戻すための、冷却ゾーン54eが設けられている。

【0051】

そして、上記の工程を経た真空アルミ蒸着PETフィルム10は、圧着ローラー部56に供される(圧着工程)。そこで、乾燥工程を経た接着剤11を介して、バッキングシート12と熱圧着され、プラスチックミラー積層体58が完成する。

このように、真空アルミ蒸着PETフィルム、バッキングシート等の積層材料および生産物である積層体を、ロール状とすることで、各工程を連続的に実施することができ、生産効率および加工精度を向上させることができる。

【実施例】

【0052】

[参考実施例1]

1.プラスチックミラー積層体の製造

(1)バッキングシートの製造

本発明プラスチックミラー積層体に係るバッキングシート参考構成例を、図1及び図4に基づき説明する。

先ず、バッキングシート12として図1に示す3層同時押出キャスト成形構成のGAG−PETシート(三菱樹脂(株)製:ディアクレール(ガラス転移点温度(Tg):72℃、シート幅:1280mm、シート厚:400μm)を用意した。

次いで、当該GAG−PETシートを後加工工程として図4に示す鏡面エンボスロール成形機を介して、GAG−PETシート表面に鏡面エンボス処理をした。

その結果、鏡面エンボス処理が施されたGAG−PET表面は、図3に見られるような直径が数μmオーダーの微細な凹凸31、32並びに原反シート巻き取り時に発生すると思われる数mm〜数cmオーダーの膨れ33は完全に平滑化され、同GAG−PETシート表面は極めて高い平滑性を有するように表面加工処理がなされることになる。

なお、鏡面エンボスロール成形処理における加熱温度や加工原反の処理スピード等の諸条件は以下の通りとし、加熱鏡面エンボスロール処理する際のシートの表面温度(エンボス処理温度)が130℃となるように調節した。

加熱ドラムロールの設定温度 :65℃

遠赤外線ヒータ設定温度 :140℃

鏡面エンボスロール温度 :25℃

冷却ロール設定温度 :20℃

加工原反の処理スピード :10m/min.

【0053】

(2)真空アルミ蒸着PETフィルムの製造

次に、本件発明に係る真空アルミ蒸着PETフィルムの構成を図1に基づき説明する。

本発明に係る真空アルミ蒸着PETフィルム層は、透明度が90%以上の極めて高い全光線透過率(JIS K−7105に準拠)を有する光学系PET樹脂フィルム10a(東洋紡績(株)製:商品名コスモシャイン(A4100)シート幅:1270mm、シート厚:100μm)をベースフィルムとして準備した。

次いで、光学系PET樹脂製ベースフィルムに、高真空条件下でやはり高純度のアルミニウムを1400℃以上に加熱蒸発させ、オプティカルデンシティ(OD)が3.0であり、膜厚が450Å(=0.045μm)のアルミ蒸着膜層10bを設けた。

次いで、アルミ蒸着膜層の空気中の酸素との反応に伴う酸化を防ぎ、かつバッキングシート12との層間接着を強固なものとする目的で、アクリル樹脂系アンカー層10c(膜厚:10μm)をコーティングした。

更に、光学系PET樹脂製ベースフィルム10aの最上層には、物理的擦傷を防ぐためにアクリルウレタン樹脂系のハードコート層10dをコーティングにより形成した。

【0054】

(3)プラスチックミラーの一体化成形

本発明に係るプラスチックミラー積層体の実施例における最終構成は、後加工工程である鏡面エンボスロール成形機を介して成るバッキングシート上面に、精密ドライラミネーターを用い、前項構成の真空アルミ蒸着PETフィルム層をウレタン樹脂系接着剤によるドライ接着(膜厚:10μm)することで、プラスチックミラーを一体化成形する製造工程である。

すなわち、バッキングシートと、プラスチックミラーとを強固に一体的に結合することにより、鏡に本来要求される平滑性(歪みの無さ)、透明感、奥行き感、等々、ガラス製の鏡に要求される全てを余すことなく備えるものである。しかも、物理的衝撃に対しても破損せず、また、安全で、かつ建築用内装材としての二次加工性に優れたプラスチックミラーを提供することができる。

更には、焼却処分やリサイクル処理の際に有毒ガス発生の原因となる塩素化合物等の混入や発生が少ないポリエチレンテレフタレート樹脂を材料として使用することにより、建築内装材の模様替え等、壁装材としての使命を全うして廃棄処分される状況下においても、当該壁装材がリサイクル可能な商品構成を備えた新機構のプラスチックミラー積層体を製品化することができる。

【0055】

2.プラスチックミラー積層体の評価

(1)外観特性

得られたプラスチックミラー積層体の大きさを、長さ30cm、幅10cmに切断し、試験用サンプルとし、試験用サンプルを、40Wタイプの直管蛍光灯2本(東芝(株)製FLR40SEXD/M/36H-4P)の鉛直方向2m下に設置した。次いで、試験サンプルに投影された蛍光灯の反射像の状態を、目視で調べ、以下の基準に準じて、外観特性の評価を行った。得られた結果は表1に示す。

◎:反射像に、ゆず肌が全く見られない。

○:反射像に、ゆず肌が僅かに見られる。

△:反射像に、ゆず肌が少々見られる。

×:反射像に、ゆず肌が顕著に見られる。

【0056】

(2)反射性

得られたプラスチックミラー積層体の大きさを、長さ30cm、幅10cmに切断し、試験用サンプルとした。次いで、光波長550nmにおける自記分光光度計(日立製作所社製、商品名U−4000)を用いて測定して、試験用サンプルの反射率(硫酸バリウムの反射率の相対値)を求めた。

そして、測定によって得られた反射率を以下の評価基準に準じて、反射性の評価を行った。得られた結果は表1に示す。

◎:反射率が95%以上

○:反射率が90%以上、95%未満

△:反射率が70%以上、90%未満

×:反射率が70%未満

【0057】

(3)ロール性

得られたプラスチックミラー積層体を、長さ50m、幅100cmの長尺状とし、直径0.3mのロール芯に席巻し、試験用サンプルとした。次いで、1日放置後、試験用サンプルを巻き戻し、以下の基準に準じて、ロール性の評価を行った。得られた結果は表1に示す。

◎:巻き戻し後の試験用サンプルに亀裂や破断等の発生が全く見られなかった。

○:巻き戻し後の試験用サンプルに僅かな亀裂や破断等が発生した。

△:巻き戻し後の試験用サンプルに少々の亀裂や破断等が発生した。

×:巻き戻し後の試験用サンプルに顕著な亀裂や破断等が発生した。

【0058】

(4)ラッピング特性

得られたプラスチックミラー積層体を、長さ30cm、幅10cmに切断し、試験用サンプルとした。次いで、フェノール樹脂系接着剤を塗布した丸棒(長さ10cm、直径5cm、10cm、20cm)に席巻した後、試験用サンプルのはがれ具合いを、目視で観察し、以下の基準で、ラッピング特性の評価を行った。得られた結果は表1に示す。

◎:直径5cmの丸棒でもはがれが見られなかった。

○:直径10cmの丸棒でもはがれが見られなかった。

△:直径20cmの丸棒でもはがれが見られなかった。

×:直径20cmの丸棒で一部はがれが見られた。

【0059】

(5)適用外観性

得られたプラスチックミラー積層体の大きさを、長さ30cm、幅10cmに切断し、試験用サンプルとした。次いで、高圧縮繊維板(長さ10cm、幅7.5cm、高さ7.5cm)にフェノール樹脂系接着剤を塗布し、試験用サンプルを席巻した後、試験用サンプル表面の凹凸の度合いを、目視で観察し、以下の基準に準じて、適用外観性の評価を行った。得られた結果は表1に示す。

◎:凹凸の発生が全く見られなかった。

○:凹凸が僅かに発生した。

△:凹凸が少々発生した。

×:凹凸が顕著に発生した。または、試験用サンプルを席巻することができなかった。

【0060】

(6)機械的強度

得られたプラスチックミラー積層体につき、JIS K 7171に準拠して、試験サンプルの曲げ弾性率を測定し、以下の基準に準じて、機械的強度の評価を行った。得られた結果は表1に示す。

◎:曲げ弾性率が500MPa以上

○:曲げ弾性率が300MPa以上、500MPa未満

△:曲げ弾性率が100MPa以上、300MPa未満

×:曲げ弾性率が100MPa未満

【0061】

[参考実施例2〜4]

参考実施例2〜4においては、表1に示すように、参考実施例1における加熱鏡面エンボスロール処理する際のシートの表面温度(エンボス処理温度)を変えたほかは、参考実施例1と同様にプラスチックミラーを作成して、同様な評価した。

【0062】

[参考実施例5〜10]

参考実施例5〜10においては、表1に示すように、参考実施例1における第1のポリエチレンテレフタレート樹脂シート(3層構造体)の厚さを変えたほかは、参考実施例1と同様にプラスチックミラーを作成して、同様な評価した。

【0063】

[比較例1]

比較例1においては、表1に示すように、参考実施例1における第1のポリエチレンテレフタレート樹脂シート(3層構造体)の厚さを変えたほかは、参考実施例1と同様にプラスチックミラーを作成して、同様な評価した。

【0064】

[比較例2〜4]

比較例2〜4においては、表1に示すように、参考実施例1における第2のポリエチレンテレフタレート樹脂シート(3層構造体)の厚さを変えたほかは、参考実施例1と同様にプラスチックミラーを作成して、同様な評価した。

【0065】

[比較例5〜6]

比較例5〜6においては、表1に示すように、参考実施例1における第1のポリエチレンテレフタレート樹脂シート(3層構造体)を、加熱鏡面エンボスロール処理する際のシートの表面温度(エンボス処理温度)を変えたほかは、参考実施例1と同様にプラスチックミラーを作成して、同様な評価した。

【0066】

[比較例7]

比較例7においては、表1に示すように、参考実施例1における第1のポリエチレンテレフタレート樹脂シート(3層構造体)を、加熱鏡面エンボスロール処理をしないほかは、参考実施例1と同様にプラスチックミラーを作成して、同様な評価した。

【0067】

【表1】

【産業上の利用可能性】

【0068】

以上説明したとおり、本件発明に係るプラスチックミラー積層体は、プラスチックミラーの基材として、特定のポリエステル基材を用いるとともに、特定のポリエステル基材からなる補強材をさらに積層することにより、所定厚さを有するものの、長尺状にして、ロール状に席巻することが可能となるばかりか、高圧縮繊維板(HDF)等の表面に対して、優れた追従性を示すことにより、建材等の用途にも使用できるようになった。

したがって、建築内装材、壁装材、装飾材、ポップ製品の外装材等、幅広い用途で使用されることが期待される。

一方、廃棄処分される状況下においても、焼却等による処分はもちろんのこと、ペットボトル等の他のポリエステル樹脂成形品と一緒にリサイクルが可能となり、環境問題にも配慮された商品構成となっている。

【図面の簡単な説明】

【0069】

【図1】本発明におけるプラスチックミラー積層体の一例を示す図である。

【図2】本発明に供するバッキングシートの構成の参考例を示す図である。

【図3】図2に示す部分拡大図である。

【図4】本発明における鏡面エンボスロール成型機の概略の一例を示す図である。

【図5】本発明におけるプラスチックミラー積層体の製造装置の概略の一例を示す図である。

【図6】従来のプラスチックミラー積層体を説明するために供する図である。

【符号の説明】

【0070】

10:真空アルミ蒸着PETフィルム層

10a:光学系PET樹脂フィルム(第2のポリエチレンテレフタレート樹脂シート)

10b:アルミ蒸着膜層(金属蒸着層)

10c:アンカー層

10d:ハードコート層

11:ドライラミネ−ション接着層

12:バッキングシート(第1のポリエチレンテレフタレート樹脂シート)

12a:中間層

12b:上下のシート

31:凹凸部

32:凹凸部

33:膨れ部

40:給紙側

41:加熱ドラムロール

42a〜b:抱き込みロール

43:遠赤外線ヒータ

44:エンボスロール

45:ゴムロール

46:冷却ロール

47:巻き取りロール

51:接着剤貯蔵部

52:ポンプ

53:塗布ローラー部

53a〜b:塗布ローラー

53c:接着剤

54:乾燥炉

54a〜d:乾燥ゾーン

54e:冷却ゾーン

55:駆動ローラー

56:圧着ローラー部

56a〜c:圧着ローラー

57:テンションローラー

58:プラスチックミラー積層体

【特許請求の範囲】

【請求項1】

厚さが150〜800μmの第1のポリエチレンテレフタレート樹脂シートと、厚さが5〜100μmの接着剤層と、厚さが0.001〜10μmの金属蒸着層と、厚さが25〜200μmの第2のポリエチレンテレフタレート樹脂シートと、を順次に含むプラスチックミラー積層体であって、

前記第1のポリエチレンテレフタレート樹脂シートが、押出キャスティング製法にて製造してなる非結晶性グリコール変性ポリエチレンテレフタレート樹脂シート(G−PET)であって、加熱装置および冷却装置を備えた鏡面エンボスロール成形器により、表面粗さ(Rz)を0.2μm以下の値となるよう表面平滑化処理が施されており、

かつ、前記第2のポリエチレンテレフタレート樹脂シートが、結晶性ポリエチレンテレフタレート樹脂を含むとともに、90%以上の値の全光線透過率を有することを特徴とするプラスチックミラー積層体。

【請求項2】

前記鏡面エンボスロール成形器における、前記第1のポリエチレンテレフタレート樹脂シートの表面温度をTe(℃)とし、前記第1のポリエチレンテレフタレート樹脂シートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度をTg(℃)としたときに、下記関係式(1)を満足するように、前記表面平滑化処理が施されていることを特徴とする請求項1に記載のプラスチックミラー積層体。

Tg+10≦Te≦Tg+80 (1)

【請求項3】

前記第1のポリエチレンテレフタレート樹脂シートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度(Tg)を70℃以上の値とすることを特徴とする請求項1または2に記載のプラスチックミラー積層体。

【請求項4】

前記接着剤層と、前記金属蒸着層と、の間に、厚さが1〜30μmのアンカー層を備えることを特徴とする請求項1〜3のいずれか一項に記載のプラスチックミラー積層体。

【請求項5】

前記第2のポリエチレンテレフタレート樹脂シートの表面に、厚さが1〜20μmのハードコート層を備えることを特徴とする請求項1〜4のいずれか一項に記載のプラスチックミラー積層体。

【請求項6】

長さが10m以上の長尺であって、ロール状に席巻されていることを特徴とする請求項1〜5のいずれか一項に記載のプラスチックミラー積層体。

【請求項7】

高圧縮繊維板(HDF)または中質繊維板(MDF)の表面に積層してあることを特徴とする請求項1〜6のいずれか一項に記載のプラスチックミラー積層体。

【請求項8】

厚さが150〜800μmの第1のポリエチレンテレフタレート樹脂シートと、厚さが5〜100μmの接着剤層と、厚さが0.001〜10μmの金属蒸着層と、厚さが25〜200μmの第2のポリエチレンテレフタレート樹脂シートと、を順次に含むプラスチックミラー積層体の製造方法であって、下記工程(1)〜(3)を含むことを特徴とするプラスチックミラー積層体の製造方法。

(1)押出キャスティング製法により、第1のポリエチレンテレフタレート樹脂シートを得た後、加熱装置および冷却装置を備えた鏡面エンボスロール成形器により、表面平滑化処理を実施し、表面粗さ(Rz)が0.2μm以下の値であって、非結晶性グリコール変性ポリエチレンテレフタレート樹脂シート(G−PET)である第1のポリエチレンテレフタレート樹脂シートとする工程

(2)結晶性ポリエチレンテレフタレート樹脂を含むとともに、90%以上の値の全光線透過率を有する第2のポリエチレンテレフタレート樹脂シートの上に、金属蒸着層を形成する工程

(3)前記第1のポリエチレンテレフタレート樹脂シートと、前記第2のポリエチレンテレフタレート樹脂シートとを、前記接着剤層を介して、積層する工程

【請求項9】

前記工程(1)において、前記加熱装置により、前記第1のポリエチレンテレフタレート樹脂シートを所定温度に加熱した後、前記鏡面エンボスロールを用いて、前記第1のポリエチレンテレフタレート樹脂シートに対して、表面平滑化処理を施し、さらに、前記冷却装置を用いて所定温度まで冷却することを特徴とする請求項8に記載のプラスチックミラー積層体の製造方法。

【請求項10】

前記工程(1)において、前記第1のポリエチレンテレフタレート樹脂シートを、前記鏡面エンボスロール成形器に対して、鉛直方向に移動させて、表面平滑化処理を実施することを特徴とする請求項8または9に記載のプラスチックミラー積層体の製造方法。

【請求項1】

厚さが150〜800μmの第1のポリエチレンテレフタレート樹脂シートと、厚さが5〜100μmの接着剤層と、厚さが0.001〜10μmの金属蒸着層と、厚さが25〜200μmの第2のポリエチレンテレフタレート樹脂シートと、を順次に含むプラスチックミラー積層体であって、

前記第1のポリエチレンテレフタレート樹脂シートが、押出キャスティング製法にて製造してなる非結晶性グリコール変性ポリエチレンテレフタレート樹脂シート(G−PET)であって、加熱装置および冷却装置を備えた鏡面エンボスロール成形器により、表面粗さ(Rz)を0.2μm以下の値となるよう表面平滑化処理が施されており、

かつ、前記第2のポリエチレンテレフタレート樹脂シートが、結晶性ポリエチレンテレフタレート樹脂を含むとともに、90%以上の値の全光線透過率を有することを特徴とするプラスチックミラー積層体。

【請求項2】

前記鏡面エンボスロール成形器における、前記第1のポリエチレンテレフタレート樹脂シートの表面温度をTe(℃)とし、前記第1のポリエチレンテレフタレート樹脂シートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度をTg(℃)としたときに、下記関係式(1)を満足するように、前記表面平滑化処理が施されていることを特徴とする請求項1に記載のプラスチックミラー積層体。

Tg+10≦Te≦Tg+80 (1)

【請求項3】

前記第1のポリエチレンテレフタレート樹脂シートに含まれる非結晶性グリコール変性ポリエチレンテレフタレート樹脂のガラス転移点温度(Tg)を70℃以上の値とすることを特徴とする請求項1または2に記載のプラスチックミラー積層体。

【請求項4】

前記接着剤層と、前記金属蒸着層と、の間に、厚さが1〜30μmのアンカー層を備えることを特徴とする請求項1〜3のいずれか一項に記載のプラスチックミラー積層体。

【請求項5】

前記第2のポリエチレンテレフタレート樹脂シートの表面に、厚さが1〜20μmのハードコート層を備えることを特徴とする請求項1〜4のいずれか一項に記載のプラスチックミラー積層体。

【請求項6】

長さが10m以上の長尺であって、ロール状に席巻されていることを特徴とする請求項1〜5のいずれか一項に記載のプラスチックミラー積層体。

【請求項7】

高圧縮繊維板(HDF)または中質繊維板(MDF)の表面に積層してあることを特徴とする請求項1〜6のいずれか一項に記載のプラスチックミラー積層体。

【請求項8】

厚さが150〜800μmの第1のポリエチレンテレフタレート樹脂シートと、厚さが5〜100μmの接着剤層と、厚さが0.001〜10μmの金属蒸着層と、厚さが25〜200μmの第2のポリエチレンテレフタレート樹脂シートと、を順次に含むプラスチックミラー積層体の製造方法であって、下記工程(1)〜(3)を含むことを特徴とするプラスチックミラー積層体の製造方法。

(1)押出キャスティング製法により、第1のポリエチレンテレフタレート樹脂シートを得た後、加熱装置および冷却装置を備えた鏡面エンボスロール成形器により、表面平滑化処理を実施し、表面粗さ(Rz)が0.2μm以下の値であって、非結晶性グリコール変性ポリエチレンテレフタレート樹脂シート(G−PET)である第1のポリエチレンテレフタレート樹脂シートとする工程

(2)結晶性ポリエチレンテレフタレート樹脂を含むとともに、90%以上の値の全光線透過率を有する第2のポリエチレンテレフタレート樹脂シートの上に、金属蒸着層を形成する工程

(3)前記第1のポリエチレンテレフタレート樹脂シートと、前記第2のポリエチレンテレフタレート樹脂シートとを、前記接着剤層を介して、積層する工程

【請求項9】

前記工程(1)において、前記加熱装置により、前記第1のポリエチレンテレフタレート樹脂シートを所定温度に加熱した後、前記鏡面エンボスロールを用いて、前記第1のポリエチレンテレフタレート樹脂シートに対して、表面平滑化処理を施し、さらに、前記冷却装置を用いて所定温度まで冷却することを特徴とする請求項8に記載のプラスチックミラー積層体の製造方法。

【請求項10】

前記工程(1)において、前記第1のポリエチレンテレフタレート樹脂シートを、前記鏡面エンボスロール成形器に対して、鉛直方向に移動させて、表面平滑化処理を実施することを特徴とする請求項8または9に記載のプラスチックミラー積層体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−48246(P2012−48246A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2011−202501(P2011−202501)

【出願日】平成23年9月16日(2011.9.16)

【分割の表示】特願2007−563(P2007−563)の分割

【原出願日】平成19年1月5日(2007.1.5)

【出願人】(000106726)シーアイ化成株式会社 (267)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成23年9月16日(2011.9.16)

【分割の表示】特願2007−563(P2007−563)の分割

【原出願日】平成19年1月5日(2007.1.5)

【出願人】(000106726)シーアイ化成株式会社 (267)

【Fターム(参考)】

[ Back to top ]