プラスチックミラー装飾体およびプラスチックミラー装飾体の製造方法

【課題】所定以上の粗面を有する被装飾体を用いた場合であっても、被装飾体の粗面と、プラスチックミラー積層体との間に生じる応力を効果的に吸収し、優れたミラー特性を効果的に発揮できるプラスチックミラー装飾体およびプラスチックミラー装飾体の製造方法を提供する。

【解決手段】被装飾体の表面にプラスチックミラー積層体を備えたプラスチックミラー装飾体およびその製造方法であって、プラスチックミラー積層体が、第1のポリエチレンテレフタレート樹脂シートと、接着剤層と、金属蒸着層と、第2のポリエチレンテレフタレート樹脂シートと、を下方から順次に含むプラスチックミラー積層体であり、かつ、被装飾体と、プラスチックミラー積層体との間に、25%ひずみ時圧縮応力(JIS K 6767に準拠して測定)が1,500kPa以下の値であり、厚さ1,000〜5,000μmの範囲内の値である応力吸収層を備える。

【解決手段】被装飾体の表面にプラスチックミラー積層体を備えたプラスチックミラー装飾体およびその製造方法であって、プラスチックミラー積層体が、第1のポリエチレンテレフタレート樹脂シートと、接着剤層と、金属蒸着層と、第2のポリエチレンテレフタレート樹脂シートと、を下方から順次に含むプラスチックミラー積層体であり、かつ、被装飾体と、プラスチックミラー積層体との間に、25%ひずみ時圧縮応力(JIS K 6767に準拠して測定)が1,500kPa以下の値であり、厚さ1,000〜5,000μmの範囲内の値である応力吸収層を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラスチックミラー装飾体およびプラスチックミラー装飾体の製造方法に関する。特に、所定以上の粗面を有する被装飾体を用いた場合であっても、優れたミラー特性を効果的に発揮できるプラスチックミラー装飾体およびそのようなプラスチックミラー装飾体の製造方法に関する。

【背景技術】

【0002】

従来、壁装材等の建築内装材として、バッキングシート上に、金属蒸着層を形成したポリエステル基材等を積層させてなるプラスチックミラー積層体が広く用いられている。

しかしながら、プラスチックミラー積層体は、金属蒸着層をはじめとした各層の平滑性が不十分になりやすく、その場合、十分なミラー特性を得ることが困難になるという問題が見られた。

【0003】

そこで、所定の平滑性および相当の厚さを有するバッキングシートを備えたプラスチックミラー積層体が提案されている(例えば、特許文献1)。

【0004】

すなわち、引用文献1には、厚さが150〜800μmの第1のポリエチレンテレフタレート樹脂シートと、厚さが5〜100μmの接着剤層と、厚さが0.001〜10μmの金属蒸着層と、厚さが25〜200μmの第2のポリエチレンテレフタレート樹脂シートと、を順次に含むプラスチックミラー積層体であって、第1のポリエチレンテレフタレート樹脂シートが、押出しキャスティング製法にて製造してなる非結晶性ポリエチレンテレフタレート樹脂を含むとともに、加熱装置および冷却装置を備えた鏡面エンボスロール成形器により、表面平滑化処理が施されており、かつ、第2のポリエチレンテレフタレート樹脂シートが、結晶性ポリエチレンテレフタレート樹脂を含むとともに、90%以上の値の全光線透過率を有することを特徴とするプラスチックミラー積層体が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−213034号公報(特許請求の範囲)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に開示されたプラスチックミラー積層体は、比較的平滑な被装飾体に対して接着した場合であれば、優れたミラー特性を発揮することができるものの、所定以上の粗面を有する被装飾体に対して接着した場合、被装飾体の粗面を拾ってしまい、ミラー特性が著しく低下するという問題が見られた。

したがって、特許文献1に開示されたプラスチックミラー積層体は、例えば、中質繊維板(MDF)や高圧縮繊維板(HDF)、あるいはシナベニヤ板といった材料には適用が困難であるという問題が見られた。

特に、これらの材料を裁断等した場合に形成される小口部分は、通常、滑面処理が施されないことから、プラスチックミラー積層体の適用がさらに困難であった。

そればかりか、特にMDFやHDFは、圧縮材料であるため、1%含水率変化当たりの寸法変化量が大きく、周囲の環境変化に応じて寸法変化を生じやすいため、このことがミラー特性の低下に拍車をかける結果となっていた。

このような事情から、壁装材として広く用いられているMDFやHDF等を被装飾体としつつも、優れたミラー特性を発揮できるプラスチックミラー装飾体の開発が求められていた。

【0007】

そこで、本発明の発明者等は鋭意努力したところ、所定以上の粗面を有する被装飾体に対してであっても、当該被装飾体と、所定のプラスチックミラー積層体との間に、所定の応力吸収層を設けることにより、優れたミラー特性を効果的に維持できることを見出し、本願発明を完成させたものである。

すなわち、本発明は、所定以上の粗面を有する被装飾体を用いた場合であっても、被装飾体表面の凹凸に起因して発生する応力を効果的に吸収し、優れたミラー特性を効果的に発揮できるプラスチックミラー装飾体およびそのようなプラスチックミラー装飾体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明によれば、被装飾体の表面にプラスチックミラー積層体を備えたプラスチックミラー装飾体であって、プラスチックミラー積層体が、厚さ25〜900μmの範囲内の値である第1のポリエチレンテレフタレート樹脂シートと、厚さが1〜100μmの範囲内の値である接着剤層と、厚さが0.001〜5μmの範囲内の値である金属蒸着層と、厚さが25〜200μmの範囲内の値である第2のポリエチレンテレフタレート樹脂シートと、を下方から順次に含むプラスチックミラー積層体であり、かつ、被装飾体と、プラスチックミラー積層体との間に、25%ひずみ時圧縮応力(JIS K 6767に準拠して測定)が1,500kPa以下の値であり、厚さが1,000〜5,000μmの範囲内の値である応力吸収層を備えることを特徴とするプラスチックミラー装飾体が提供され、上述した問題を解決することができる。

すなわち、本発明のプラスチックミラー装飾体であれば、被装飾体と、所定のプラスチックミラー積層体との間に、所定の応力吸収層を設けていることから、被装飾体として所定以上の粗面を有する材料を用いた場合であっても、被装飾体表面の凹凸に起因して発生する応力を効果的に吸収することができる。

その結果、被装飾体として所定以上の粗面を有する材料を用いた場合であっても、プラスチックミラー積層体がかかる応力の影響を受けることを抑制して、優れたミラー特性を効果的に発揮することができる。

よって、本発明のプラスチックミラー装飾体であれば、例えば、中質繊維板(MDF)や高圧縮繊維板(HDF)、あるいはシナベニヤ板といった、壁装材として広く用いられている材料を被装飾体とした場合であっても、容易かつ安定的にプラスチックミラー装飾体とすることができる。

また、本発明のプラスチックミラー装飾体であれば、これらの材料における面部分のみならず、通常、滑面処理が施されない小口部分に対しても、プラスチックミラー積層体の適用が可能であり、容易かつ安定的にプラスチックミラー装飾体とすることができる。

【0009】

また、本発明のプラスチックミラー装飾体を構成するにあたり、応力吸収層が、発泡体層であることが好ましい。

このように構成することにより、被装飾体表面の凹凸に追従して変形し、効果的に被装飾体表面の凹凸に起因して発生する応力を吸収することができる。

【0010】

また、本発明のプラスチックミラー装飾体を構成するにあたり、発泡体層を構成する発泡体が、ポリエチレン、ポリプロピレン、ポリウレタン、ポリスチレン、ポリエステル、ポリエーテル、ポリイミド、ポリオレフィン、メラミン、フェノール、ポリ塩化ビニル、エチレン酢酸ビニル共重合体、フッ素ゴム、天然ゴムおよび合成ゴムからなる群から選択させる少なくとも一種の樹脂の発泡体であることが好ましい。

このように構成することにより、発泡体層の圧縮応力の調節が容易になり、被装飾体表面の凹凸に起因して発生する応力を、さらに効果的に吸収することができる。

【0011】

また、本発明のプラスチックミラー装飾体を構成するにあたり、発泡体層を構成する発泡体の発泡倍率を5〜40倍の範囲内の値とすることが好ましい。

このように構成することにより、発泡体層の圧縮応力の調節がより容易になり、被装飾体表面の凹凸に起因して発生する応力を、より一段と効果的に吸収することができる。

【0012】

また、本発明のプラスチックミラー装飾体を構成するにあたり、被装飾体を、中質繊維板(MDF)、高圧縮繊維板(HDF)、シナベニヤ、ケイ酸カルシウム板、スレート板、石膏ボード、ジアリルフタレート樹脂含浸形成板およびガラス板からなる群から選択される少なくとも一種とすることが好ましい。

このように構成することにより、従来、プラスチックミラー積層体の適用が困難であった被装飾体であっても、容易に優れたミラー特性を有するプラスチックミラー装飾体とすることができる。

【0013】

また、本発明のプラスチックミラー装飾体を構成するにあたり、被装飾体の表面粗さ(算術平均粗さ(Ra))(JIS B 0601:2001に準拠して測定)の値を3μm以上の値とすることが好ましい。

このように構成することにより、従来、プラスチックミラー積層体の適用が困難であった被装飾体であっても、容易に優れたミラー特性を有するプラスチックミラー装飾体とすることができる。

【0014】

また、本発明のプラスチックミラー装飾体を構成するにあたり、プラスチックミラー装飾体のミラー部分における鏡面光沢度の値(JIS Z 8741に準拠して測定)を1,900以上の値とするとともに、拡散反射率の値(JIS Z 8741に準拠して測定)を0.5%以下の値とすることが好ましい。

このように構成することにより、本来の鏡と同等な優れたミラー特性を有するプラスチックミラー装飾体を安定的に得ることができる。

【0015】

また、本発明の別の態様は、被装飾体の表面にプラスチックミラー積層体を備えたプラスチックミラー装飾体の製造方法であって、下記工程(1)〜(3)を含むことを特徴とするプラスチックミラー装飾体の製造方法である。

(1)厚さが25〜900μmの範囲内の値である第1のポリエチレンテレフタレート樹脂シートと、厚さが1〜100μmの範囲内の値である接着剤層と、厚さが0.001〜5μmの範囲内の値である金属蒸着層と、厚さが25〜200μmの範囲内の値である第2のポリエチレンテレフタレート樹脂シートと、を下方から順次に含むプラスチックミラー積層体を準備する工程

(2)プラスチックミラー積層体の下面に対し、25%ひずみ時圧縮応力(JIS K 6767に準拠して測定)が1,500kPa以下の値であり、厚さが1,000〜5,000μmの範囲内の値である応力吸収層を接着し、応力吸収層付きプラスチックミラー積層体を得る工程

(3)応力吸収層付きプラスチックミラー積層体を、応力吸収層を介して、被装飾体の表面に対して接着し、プラスチックミラー装飾体を得る工程

すなわち、本発明のプラスチックミラー装飾体の製造方法であれば、所定のプラスチックミラー積層体を、所定の応力吸収層を介して被装飾体に対して接着することから、被装飾体として所定以上の粗面を有する材料を用いた場合であっても、優れたミラー特性を有するプラスチックミラー装飾体を安定的に製造することができる。

【図面の簡単な説明】

【0016】

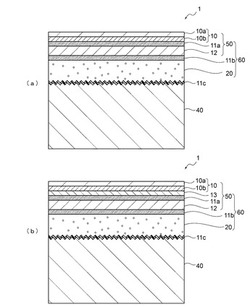

【図1】図1(a)〜(b)は、第1の実施形態のプラスチックミラー装飾体の構成例を説明するために供する図である。

【図2】図2(a)〜(b)は、第1の実施形態のプラスチックミラー積層体が有する効果を概説するために供する図である。

【図3】図3(a)〜(b)は、従来のプラスチックミラー積層体の問題点を説明するために供する図である。

【図4】図4(a)〜(b)は、被装飾体の表面の凹凸に起因して発生する応力と、鏡面における不規則な歪みとの関係について説明するために供する図である。

【図5】図5(a)〜(b)は、バッキングシートの構成例を説明するために供する図である。

【図6】図6(a)〜(b)は、第1の実施形態のプラスチックミラー積層体の別の形態を説明するために供する図である。

【図7】図7は、応力吸収層の25%ひずみ時圧縮応力と、プラスチックミラー装飾体の鏡面光沢度との関係を説明するために供する図である。

【図8】図8は、被装飾体の表面粗さ(算術平均粗さ(Ra))と、プラスチックミラー装飾体の鏡面光沢度との関係を説明するために供する図である。

【図9】図9は、応力吸収層の25%ひずみ時圧縮応力と、プラスチックミラー装飾体の拡散反射率との関係を説明するために供する図である。

【図10】図10は、被装飾体の表面粗さ(算術平均粗さ(Ra))と、プラスチックミラー装飾体の拡散反射率との関係を説明するために供する図である。

【図11】図11は、プラスチックミラー積層体の製造装置を説明するために供する図である。

【図12】図12は、圧着手段およびコッターを説明するために供する図である。

【図13】図13は、紫外線硬化手段を説明するために供する図である。

【図14】図14は、実施例1のプラスチックミラー装飾体を撮影した写真である。

【図15】図15は、実施例1のプラスチックミラー装飾体の断面を撮影した写真である。

【図16】図16は、実施例9のプラスチックミラー装飾体を撮影した写真である。

【図17】図17は、比較例1のプラスチックミラー装飾体を撮影した写真である。

【図18】図18は、比較例1のプラスチックミラー装飾体の断面を撮影した写真である。

【発明を実施するための形態】

【0017】

以下、図面を参照して、本発明のプラスチックミラー装飾体およびプラスチックミラー装飾体の製造方法について具体的に説明する。

但し、かかる実施形態は本発明の一態様を示すものであり、本発明を限定するものではなく、本発明の範囲内で任意に変更することが可能である。

なお、それぞれの図中、同じ符号を付してあるものは同一の部材を示しており、適宜繰り返しの説明については省略されている。

【0018】

[第1の実施形態]

第1の実施形態は、図1(a)に例示するように、被装飾体40の表面にプラスチックミラー積層体50を備えたプラスチックミラー装飾体1であって、プラスチックミラー積層体50が、厚さ25〜900μmの範囲内の値である第1のポリエチレンテレフタレート樹脂シート(以下、「バッキングシート」と称する場合がある。)12と、厚さが1〜100μmの範囲内の値である接着剤層11aと、厚さが0.001〜5μmの範囲内の値である金属蒸着層10bと、厚さが25〜200μmの範囲内の値である第2のポリエチレンテレフタレート樹脂シート10aと、を下方から順次に含むプラスチックミラー積層体50であり、かつ、被装飾体40と、プラスチックミラー積層体50との間に、25%ひずみ時圧縮応力(JIS K 6767に準拠して測定)が1,500kPa以下の値であり、厚さが1,000〜5,000μmの範囲内の値である応力吸収層20を備えることを特徴とするプラスチックミラー装飾体1である。

【0019】

1.被装飾体

(1)表面粗さ

図1(a)に示すように、本発明のプラスチックミラー装飾体1は、被装飾体40として表面粗さ(算術平均粗さ(Ra))(JIS B 0601:2001に準拠して測定)の値が3μm以上の値である被装飾体40を用いることが好ましい。

この理由は、図2(a)〜(b)に示すように、本発明のプラスチックミラー装飾体1であれば、被装飾体40と、所定のプラスチックミラー積層体50との間に、所定の応力吸収層20を設けることを特徴とすることから、被装飾体40として所定以上の粗面を有する材料を用いた場合であっても、被装飾体40の表面の凹凸に起因して発生する応力を効果的に吸収することができるためである。

その結果、被装飾体40として所定以上の粗面を有する材料を用いた場合であっても、プラスチックミラー積層体50がかかる応力の影響を受けることを抑制して、優れたミラー特性を効果的に発揮することができる。

【0020】

すなわち、プラスチックミラー積層体を直接的に被装飾体に対して接着した場合であっても、被装飾体の表面粗さ(算術平均粗さ(Ra))の値が3μm未満の値であれば、接着前のプラスチックミラー積層体が有していた鏡面光沢度や拡散反射率といったミラー特性は、通常、実用上問題ない程度に維持される。

しかしながら、図3(a)〜(b)に示すように、プラスチックミラー積層体50を直接的に被装飾体40に対して接着した場合、被装飾体40の表面粗さ(算術平均粗さ(Ra))の値が3μm以上の値となると、接着前のプラスチックミラー積層体50が有していたミラー特性は、急激に低下してしまい、プラスチックミラー装飾体1として実用に供することが困難になる。

より具体的には、図3(b)に示すように、鏡面に不規則な歪みが生じ、これに伴って、鏡面には不規則に歪んだ反射像が映し出されるため、ミラー装飾品としての価値を失ってしまう(1´)。

【0021】

この点、図2(b)に示すように、本発明のプラスチックミラー装飾体1であれば、被装飾体40の表面粗さ(算術平均粗さ(Ra))の値が3μm以上の値であっても、優れたミラー特性を効果的に発揮できるため、ミラー装飾品としての価値を失うことはない。

但し、被装飾体の表面粗さ(算術平均粗さ(Ra))が過度に大きな値となると、被装飾体表面の凹凸に起因して発生する応力を、応力吸収層によって吸収することが困難になる場合がある。

したがって、被装飾体の表面粗さ(算術平均粗さ(Ra))(JIS B 0601:2001に準拠して測定)の値を3.5〜50μmの範囲内の値とすることがより好ましく、3.7〜20μmの範囲内の値とすることがさらに好ましい。

【0022】

なお、図3(b)においては、真空金属蒸着PETフィルム10において、目視できるレベルの歪みが生じているように図示しているが、実際に真空金属蒸着PETフィルム10の金属蒸着層10bにおける歪みは、数ナノメートル〜数百ナノメートルの範囲となることが一般的である。

したがって、例えば、光学顕微鏡を用いて450倍に拡大して金属蒸着層10bの断面を観察した場合であっても、歪みの存在を目視にて確認することができない場合が多い。

但し、このような目視できない微細な歪みにより、鏡面に不規則に歪んだ反射像が映し出されることは、実施例に示す通りである。

【0023】

次いで、被装飾体の表面の凹凸に起因して発生する応力と、鏡面における不規則な歪みとの関係について、図4(a)〜(b)を用いて、より具体的に説明する。

すなわち、図4(a)には、応力吸収層を設けずに、バッキングシート12の下面と、被装飾体40の上面とを接着剤層11cにて接着させた場合のプラスチックミラー装飾体1´が示してある。

まず、被装飾体40の表面における凹凸に起因して、接着剤層11cの厚さが不規則に変化することになるため、かかる接着剤層11cが硬化した場合、接着剤層11cの厚い部分が、その上部のバッキングシート12を下方に引っ張る力は大きくなる。

その一方で、接着剤層11cの薄い部分が、その上方のバッキングシート12を下方に引っ張る力は相対的に小さくなる。

かかる状況下で、バッキングシート12は、通常、所定の圧縮応力を有していないことから、バッキングシート12の下面に働く不規則な力は、僅かに減衰しながらも、そのままバッキングシート12の上方に接着されている真空金属蒸着PETフィルム10における金属蒸着層10bに伝えられることになる。

その結果、金属蒸着層10bには、例えば、450倍に拡大して観察した場合に、何ら歪みが確認されないとしても、数ナノメートル〜数百ナノメートルレベルの微細な歪みが発生し、本来の鏡が有するような優れたミラー特性を得ることは困難になる。

【0024】

また、図4(b)には、応力吸収層20を有する本発明のプラスチックミラー装飾体1が示してある。

この場合であっても、被装飾体40の表面における凹凸に起因して、接着剤層11cの厚さが不規則に変化することになるため、かかる接着剤層11cが硬化した場合には、その上方の応力吸収層20の下面には、不規則な力がかかることになる。

しかしながら、本発明のプラスチックミラー装飾体1の場合、所定の圧縮応力を有する応力吸収層20を有していることから、かかる応力吸収層20がその下面にかかる不規則な力を均一にならしながら効果的に吸収することができる。

これにより、応力吸収層20の上方に接着されているバッキングシート12の下面には、均一な力が働き、ひいては、その上方に接着されている真空金属蒸着PETフィルム10における金属蒸着層10bにも、均一な力が伝えられることになる。

その結果、金属蒸着層10bには、450倍に拡大して観察した場合に歪みが確認されないことは勿論のこと、数ナノメートル〜数百ナノメートルレベルの微細な歪みの発生についても効果的に抑制し、本来の鏡と同等の優れたミラー特性を発揮することができることになる。

【0025】

(2)種類

また、被装飾体の具体的な種類としては、表面粗さ(算術平均粗さ(Ra))の値が所定以上のものであれば、特に限定されるものではなく、例えば、中質繊維板(MDF)、高圧縮繊維板(HDF)、シナベニヤ、ケイ酸カルシウム板、スレート板、石膏ボード、ジアリルフタレート樹脂含浸形成板およびガラス板からなる群から選択される少なくとも一種が好適に使用される。

中でも、MDFおよびHDFは、壁装材等の建築内装材として広く用いられており、プラスチックミラー装飾体への加工のニーズが大きい一方で、圧縮材料であるため表面が粗いばかりか、周囲の環境変化に応じて寸法変化を生じやすく、従来、プラスチックミラー装飾体として構成することが、特に困難であった。

また、これらの材料を裁断等した場合に形成される小口部分は、通常、滑面処理が施されないことから表面が顕著に粗く、プラスチックミラー装飾体として構成することは、さらに困難であった。

したがって、従来からの強いニーズに応えるという観点から、MDFおよびHDFは、本発明の被装飾体として好適である。

【0026】

2.プラスチックミラー積層体

(1)第1のポリエチレンテレフタレート樹脂シート

図1(a)に示すプラスチックミラー積層体50における第1のポリエチレンテレフタレート樹脂シート(以下、「バッキングシート」と称する場合がある。)12は、プラスチックミラー積層体50の基材であって、所定の機械的強度や耐久性を発揮するために設けられており、さらには、ミラー機能を発揮する金属蒸着層における平滑性を確保し、それによって、良好なミラー特性を得るために設けられている。

以下、かかるバッキングシート12の構成例について説明する。

【0027】

(1)−1 種類

また、バッキングシート12は、図5(a)に示すように、ポリエチレンテレフタレート樹脂からなる単層構造であることが好ましい。

この理由は、ポリエチレンテレフタレート樹脂からなる単層構造であれば、安価であることから経済性に優れるばかりか、厚さや表面特性等の調節が容易であるため、良好なミラー特性を得ることができるためである。

【0028】

また、非結晶質グリコール変性ポリエチレンテレフタレート樹脂シート(以下「PET−G」と略記する。)からなる単層構造であることがより好ましい。

この理由は、PET−Gであれば、折り曲げ性、打ち抜き性、接着性といった2次加工性に優れるためである。

したがって、例えば、プラスチックミラー積層体を被装飾体としてのMDFやHDF等に適用する際に、その面部分だけでなく小口部分をも巻き込む形態でのラッピングが容易になるためである。

【0029】

また、バッキングシートは、ポリエチレンテレフタレート樹脂からなる積層構造であることも好ましい。

例えば、図5(b)には、3層構造のバッキングシート12´が示してあるが、かかる3層構造のバッキングシート12´における上層12aは、PET−Gを含む層であり、中間層12bは、非結晶性ポリエチレンテレフタレート樹脂(以下「A−PET」と略記する。)を含む層であり、下層12aもまた、PET−Gを含む層である。

このような、3層構造のバッキングシート12´は、一般的には、GAG−PETシートと称されており、異なる非結晶性ポリエチレンテレフタレート樹脂を含む積層構造とすることによって、表面平滑性、弾性率、光透過率等を所定の範囲に容易に調節することができる。

したがって、良好なミラー特性を得ることができるばかりか、比較的厚いプラスチックミラー積層体を構成し、長尺化した場合であっても、ロール状に巻き取ることができる。

【0030】

なお、図示しないものの、積層構造のバッキングシートとしては、2層構造であっても、4層以上の積層構造であってもよい。

また、プラスチックミラー積層体の用途や態様にもよるが、バッキングシートは無色透明であっても、着色透明であっても、着色不透明であってもよい。

【0031】

(1)−2 厚さ

また、バッキングシートの厚さを25〜900μmの範囲内の値とする。

この理由は、バッキングシートの厚さが25μm未満の値となると、プラスチックミラー積層体の耐久性や機械的特性が著しく低下する場合があるためである。一方、バッキングシートの厚さが900μmを超えた値となると、プラスチックミラー積層体の被装飾体に対する追従性が過度に低下して、例えば、MDF等の小口を巻き込む形態でのラッピングが困難になる場合があるためである。

したがって、バッキングシートの厚さを150〜700μmの範囲内の値とすることがより好ましく、180〜500μmの範囲内の値とすることがさらに好ましい。

【0032】

(2)接着剤層

(2)−1 種類

図1(a)に示す接着剤層11aの種類は、バッキングシートとしての第1のポリエチレンテレフタレート樹脂シート12と、後述する金属蒸着層10bを備えた第2のポリエチレンテレフタレート樹脂シート10aとを強固に接着できるものであれば特に限定されるものではないが、熱硬化性樹脂の熱硬化物から構成してあることが好ましい。

この理由は、熱硬化性樹脂からなる接着剤層であれば、バッキングシートの種類や表面状態等の影響を受けにくく、強い接着力を得ることができるためである。

また、かかる熱硬化性樹脂としては、例えば、アクリル系接着剤、ウレタン系接着剤、ポリエステル系接着剤、エポキシ系接着剤、フェノール系接着剤、シリコーン系接着剤、ポリエステルウレタン系接着剤、尿素樹脂系接着剤、メラミン樹脂系接着剤、レゾルシノール樹脂系接着剤、ポリアロマティック系接着剤等の一種単独または二種以上の組み合わせが挙げられる。

【0033】

また、接着剤層を紫外線硬化性樹脂の紫外線硬化物により構成することも好ましい。

この理由は、紫外線硬化性樹脂であれば、有機溶剤を含まないか、含まれるとしても極微量であるため、結晶構造が含まれるバッキングシートに直接塗布した場合であっても、その結晶構造が破壊されることを効果的に防止することができるためである。

なお、本発明における紫外線硬化性樹脂は、紫外線の照射により硬化反応がスタートし、それにともない流動性を失って固体またはゲル状態になる光硬化性樹脂(光硬化性樹脂組成物を含む。)をいう。

【0034】

また、紫外線硬化性樹脂としては、少なくとも反応性ビニルオリゴマーと、反応性ビニルモノマーと、光開始剤と、を含むことが好ましい。

すなわち、反応性ビニルオリゴマーとしては、例えば、数平均分子量(GPCを用いて測定)が1,000以上の値であるウレタン(メタ)アクリレートオリゴマー、エポキシ(メタ)アクリレートオリゴマー、ポリエステル(メタ)アクリレートオリゴマー、アクリル樹脂(メタ)アクリレートオリゴマー等の一種単独または二種以上の組み合わせが挙げられる。

【0035】

また、反応性ビニルモノマーとしては、例えば、数平均分子量が800未満である(メタ)アクリル系モノマーが挙げられる。

なお、かかる反応性ビニルモノマーの配合量としては、反応性ビニルオリゴマー100重量部に対して、30〜300重量部の範囲内の値とすることが好ましい。

【0036】

また、光開始剤としては、例えば、1-[4-(2-ヒドロキシエトキシ)フェニル]-2-ヒドロキシ-2-メチル-1-プロパン-1-オン、2- ヒドロキシ-2-メチル-1-フェニル-プロパン-1-オン、2,2-ジメトキシ-1,2-ジフェニルエタン-1-オン、1-ヒドロキシ-シクロへキシル-フェニル-ケトン、ベンゾフェノン、2-メチル-1-[4-(メチルチオ)フェニル]-2-モルフォリノプロパン-1-オン、2,4,6-トリメチルベンゾイルジフェニルフォスフィンオキサイド、2-ベンジル-2-ジメチルアミノ-1-(4-モルフォリノフェニル)ブタノン-1、ビス(2,4,6-トリメチルベンゾイル)-フェニルフォスフィンオキサイド、オリゴ〔2-ヒドロキシ-2-メチル1-[4-(メチルビニル)フェニル]プロパノン〕等の一種単独または二種以上の組み合わせが挙げられる。

なお、かかる光開始剤の配合量としては、反応性ビニルオリゴマー100重量部に対して、0.1〜30重量部の範囲内の値とすることが好ましい。

【0037】

(2)−2 厚さ

また、接着剤層11aの厚さを1〜100μmの範囲内の値とする。

この理由は、接着剤層の厚さが1μm未満の値となると、プラスチックミラー積層体の耐久性や機械的特性が著しく低下する場合があるためである。一方、接着剤層の厚さが100μmを超えた値となると、プラスチックミラー積層体の被装飾体に対する追従性が過度に低下して、例えば、MDF等の小口を巻き込む形態でのラッピングが困難になる場合があるためである。

したがって、接着剤層の厚さを2〜20μmの範囲内の値とすることがより好ましく、5〜15μmの範囲内の値とすることがさらに好ましい。

【0038】

(3)金属蒸着層

(3)−1 種類

図1(a)に示す金属蒸着層10bを構成する金属種としては、アルミニウムが好ましいが、アルミニウムと、銅、銀、ニッケル、ステンレス、クロム、鉄等のいずれかの金属とを含むアルミニウム合金であってもよく、あるいは、これら、アルミニウム以外の金属単体であってもよい。

また、金属蒸着層10bは、図1(a)に示すように、後述する第2のポリエチレンテレフタレート樹脂シート10aに対して形成され、真空金属蒸着PETフィルム10を構成している。

すなわち、真空金属蒸着PETフィルム10において、第2のポリエチレンテレフタレート樹脂シート10aの表面に、高真空条件下において、例えば、高純度のアルミニウムを1400℃以上で加熱蒸発させ、オプティカルデンシティ(OD)が2.5〜3.5のアルミ蒸着層を形成し、これを金属蒸着層10bとする。

【0039】

(3)−2 厚さ

また、金属蒸着層の厚さを0.001〜5μmの範囲内の値とする。

この理由は、かかる金属蒸着層の厚さが0.001μm未満の値となると、プラスチックミラー積層体の耐久性や機械的特性が著しく低下する場合があるためである。一方、金属蒸着層の厚さが5μmを超えた値となると、プラスチックミラー積層体の被装飾体に対する追従性が過度に低下して、例えば、MDF等の小口を巻き込む形態でのラッピングが困難になる場合があるためである。また、金属蒸着層に割れや曇りが発生する場合があるためである。

したがって、金属蒸着層の厚さを0.01〜1μmの範囲内の値とすることがより好ましく、0.02〜0.5μmの範囲内の値とすることがさらに好ましく、オプティカルデンシティを所定の範囲に調節する観点からは、さらに0.04〜0.05μmの範囲内の値とすることが好ましい。

【0040】

(4)第2のポリエチレンテレフタレート樹脂シート

図1(a)に示す第2のポリエチレンテレフタレート樹脂シート10aは、通常、可視光透過率が90%以上の全光線透過率(JIS K 7105に準拠して測定)を有する光学系PET樹脂フィルムである。

すなわち、第2のポリエチレンテレフタレート樹脂シートが所定の可視光透過率を有さない場合、フィルム層内での反射光路(往復路)での透過光の乱反射や透過損失等を含めた光量減衰や損失が生じ、鏡としての透明感や深み等のミラー特性が過度に低下する場合があるためである。

したがって、プラスチックミラー積層体のミラー特性を、本来の鏡と同等レベルまで向上させる観点からは、第2のポリエチレンテレフタレート樹脂シートの全光線透過率(JIS K 7105に準拠して測定)を91%以上の値とすることがより好ましく、92%以上の値とすることがさらに好ましい。

【0041】

(4)−1 種類

また、第2のポリエチレンテレフタレート樹脂シートの種類は、特に限定されるものではないが、二軸延伸PETフィルムであることが好ましい。

この理由は、二軸延伸PETフィルムであれば、優れた透明性、易接着性、平滑性を有するばかりか、金属蒸着を行った場合の蒸着層の金属光沢にも優れるためである。

【0042】

(4)−2 厚さ

また、第2のポリエチレンテレフタレート樹脂シートの厚さを25〜200μmの範囲内の値とする。

この理由は、第2のポリエチレンテレフタレート樹脂シートの厚さが25μm未満の値となると、プラスチックミラー積層体の耐久性や機械的特性が著しく低下する場合があるためである。一方、第2のポリエチレンテレフタレート樹脂シートの厚さが200μmを超えた値となると、プラスチックミラー積層体の被装飾体に対する追従性が過度に低下して、例えば、MDF等の小口を巻き込む形態でのラッピングが困難になる場合があるためである。

したがって、第2のポリエチレンテレフタレート樹脂シートの厚さを30〜180μmの範囲内の値とすることがより好ましく、40〜150μmの範囲内の値とすることがさらに好ましい。

【0043】

(5)酸化防止層

また、図1(b)に示すように、接着剤層11aと、金属蒸着層10bとの間に、酸化防止層13を設けることも好ましい。

この理由は、かかる酸化防止層を設けることにより、硬化前の接着剤層が溶剤を含む場合であっても、金属蒸着層が酸化腐食することを効果的に抑制し、プラスチックミラー積層体のミラー特性をより安定的に向上させることができるためである。

【0044】

また、酸化防止層を構成する材料としては、特に制限されるものではなく、公知の樹脂に対して公知の酸化防止剤等を含有させることで、適宜、形成することができる。

また、酸化防止層の厚さとしては、0.1〜20μmの範囲内の値とすることが好ましい。

この理由は、酸化防止層の厚さが0.1μm未満の値となると、金属蒸着層の酸化防止機能が十分に発揮されない場合があるためである。一方、酸化防止層の厚さが20μmを超えた値となると、真空金属蒸着PETフィルムが、過度に剥離し易くなる場合があるためである。

したがって、酸化防止層の厚さを0.5〜10μmの範囲内の値とすることがより好ましく、1〜5μmの範囲内の値とすることがさらに好ましい。

【0045】

(6)その他

プラスチックミラー積層体は、上述した各層以外にも、特に制限されることなく、適宜、他の層を設けることができる。

このような他の層としては、例えば、指紋隠蔽層、擦り傷防止層、汚染防止層、装飾層および着色層等が挙げられる。

【0046】

(7)プラスチックミラー積層体のミラー特性

(7)−1 鏡面光沢度

また、プラスチックミラー積層体のミラー特性の一つとして、鏡面光沢度(JIS Z 8741に準拠して測定)を1,900以上の値とすることが好ましい。

この理由は、プラスチックミラー積層体の鏡面光沢度が1,900未満の値となると、後述する所定の応力吸収層を介した場合であっても、所定以上の粗面を有する被装飾体に対して適用した場合には、ミラー特性が著しく低下し、本来の鏡と同等なミラー特性を得ることが困難になる場合があるためである。

但し、かかる鏡面光沢度の値が過度に大きな値となると、使用可能な第1のポリエチレンテレフタレート樹脂シートや第2のポリエチレンテレフタレート樹脂シート等の選択の幅が過度に狭くなったり、製造における歩留まりが過度に低下したりする場合がある。

したがって、プラスチックミラー積層体における鏡面光沢度(JIS Z 8741に準拠して測定)の値を1,920〜2,000の範囲内の値とすることがより好ましく、1,940〜1,980の範囲内の値とすることがさらに好ましい。

【0047】

(7)−2 拡散反射率

また、プラスチックミラー積層体の別のミラー特性の一つとして、拡散反射率(JIS Z 8741に準拠して測定)を0.5%以下の値とすることが好ましい。

この理由は、プラスチックミラー積層体の拡散反射率が0.5%を超えた値となると、後述する所定の応力吸収層を介した場合であっても、所定以上の粗面を有する被装飾体に対して適用した場合には、ミラー特性が著しく低下し、本来の鏡と同等なミラー特性を得ることが困難になる場合があるためである。

但し、かかる拡散反射率の値が過度に小さな値となると、使用可能な第1のポリエチレンテレフタレート樹脂シートや第2のポリエチレンテレフタレート樹脂シート等の選択の幅が過度に狭くなったり、製造における歩留まりが過度に低下したりする場合がある。

したがって、プラスチックミラー積層体における拡散反射率(JIS Z 8741に準拠して測定)の値を0.01〜0.3%の範囲内の値とすることがより好ましく、0.05〜0.2%の範囲内の値とすることがさらに好ましい。

【0048】

3.応力吸収層

図1(a)に示すように、本発明のプラスチックミラー装飾体1は、被装飾体40と、プラスチックミラー積層体50との間に、応力吸収層20を備えることを特徴とする。

この理由は、図2(a)〜(b)に示すように、かかる応力吸収層20を設けることにより、被装飾体40として所定以上の粗面を有する材料を用いた場合であっても、被装飾体40の表面の凹凸に起因して発生する応力を効果的に吸収することができるためである。

その結果、被装飾体40として所定以上の粗面を有する材料を用いた場合であっても、プラスチックミラー積層体50がかかる応力の影響を受けることを抑制して、優れたミラー特性を効果的に発揮することができる。

【0049】

(1)種類

また、応力吸収層が、発泡体層であることが好ましい。

この理由は、発泡体層であれば、被装飾体表面の凹凸に追従して変形し、効果的に被装飾体表面の凹凸に起因して発生する応力を吸収することができるためである。

また、発泡体層を構成する発泡体の種類としては、特に限定されるものではないが、例えば、ポリエチレン、ポリプロピレン、ポリウレタン、ポリスチレン、ポリエステル、ポリエーテル、ポリイミド、ポリオレフィン、メラミン、フェノール、ビニル、ポリ塩化ビニル、エチレン酢酸ビニル共重合体、フッ素ゴム、天然ゴムおよび合成ゴムからなる群から選択させる少なくとも一種の樹脂の発泡体であることが好ましい。

この理由は、これらの樹脂発泡体であれば、発泡体層の圧縮応力の調節が容易になり、被装飾体表面の凹凸を、より効果的に吸収することができるためである。

また、発泡体層の圧縮応力をより綿密に調節する観点からは、上述した樹脂の一種以上と、これら以外の成分との共重合体からなる発泡体を用いることも好ましい。

【0050】

(2)発泡倍率

また、発泡体層を構成する発泡体の発泡倍率を5〜40倍の範囲内の値とすることが好ましい。

この理由は、発泡倍率をかかる範囲内の値とすることで、発泡体層の圧縮応力の調節がより容易になり、被装飾体表面の凹凸に起因して発生する応力を、さらに効果的に吸収することができるためである。

すなわち、発泡倍率が5倍未満の値となると、発泡体層の圧縮応力が過度に大きくなって、被装飾体表面の凹凸を十分に吸収することが困難になる場合があるためである。一方、発泡倍率が40倍を超えた値となると、発泡体におけるいわゆる「コシ」が急激に減少するため、この上にプラスチックミラー積層体を積層させた場合、発泡体がその形状を維持することが困難となり、応力吸収層付きプラスチックミラー積層体の平滑性が低下するだけでなく、実用に耐えないレベルまで、硬さが低下してしまう場合があるためである。

したがって、発泡体層を構成する発泡体の発泡倍率を7〜30倍の範囲内の値とすることがより好ましく、10〜20倍の範囲内の値とすることがさらに好ましい。

【0051】

(3)ひずみ時圧縮応力

また、応力吸収層の25%ひずみ時圧縮応力(JIS K 6767に準拠して測定)を1,500kPa以下の値とすることを特徴とする。

この理由は、応力吸収層の25%ひずみ時圧縮応力を所定以下の値とすることにより、被装飾体表面の凹凸に起因して発生する応力を、より一段と効果的に吸収することができるためである。

すなわち、応力吸収層の25%ひずみ時圧縮応力が1,500kPaを超えた値となると、応力吸収層の凹凸緩衝性が過度に小さくなって、被装飾体の粗面と、プラスチックミラー積層体との間に生じる応力を十分に吸収することが困難になる場合があるためである。一方、応力吸収層の25%ひずみ時圧縮応力が過度に小さな値となると、応力吸収層の材料選択の幅が過度に狭くなる場合がある。

したがって、応力吸収層の25%ひずみ時圧縮応力(JIS K 6767に準拠して測定)を40〜500kPaの範囲内の値とすることがより好ましく、50〜200kPaの範囲内の値とすることがさらに好ましい。

【0052】

(4)厚さ

また、応力吸収層の厚さとしては、1,000〜5,000μmの範囲内の値とすることを特徴とする。

この理由は、応力吸収層の厚さをかかる範囲内の値とすることで、応力吸収層における圧縮応力の調整がより容易になり、被装飾体表面の凹凸に起因して発生する応力をより効果的に吸収することができるためである。

すなわち、発泡体の厚さが1,000μm未満の値となると、被装飾体表面の凹凸に対し、応力吸収層の変形が追従しきれなくなり、被装飾体表面の凹凸に起因して発生する応力を十分に吸収することが困難になる場合があるためである。一方、応力吸収層の厚さが5,000μmを超えた値となると、応力吸収層付きプラスチックミラー積層体が過度に厚くなって、ロール ツー ロールでの加工が困難になったり、後工程での加工時に折り曲げ等が困難になったりして、実用に適さなくなる場合があるためである。

したがって、応力吸収層の厚さを1,200〜4,000μmの範囲内の値とすることがより好ましく、1,500〜3,000μmの範囲内の値とすることがさらに好ましい。

【0053】

(5)表面粗さ

また、応力吸収層における下面、すなわち、被装飾体に対向する面の表面粗さ(算術平均粗さ(Ra))(JIS B 0601:2001に準拠して測定)の値を20〜100μmの範囲内の値とすることが好ましい。

この理由は、図6(a)〜(b)に示すように、被装飾体40の粗面における凹凸と、応力吸収層20´の下面における凹凸とが部分的に嵌合して、被装飾体40の表面の凹凸を、さらに効果的に吸収することができるためである。

そればかりか、応力吸収層20´の下面における表面積が大きくなり、被装飾体40との接着性についても効果的に向上させることもできるためである。

【0054】

すなわち、凹凸吸収層における下面の表面粗さ(算術平均粗さ(Ra))が20μm未満の値となると、被装飾体の粗面における凹凸との嵌合が十分に起こらず、被装飾体表面の凹凸の吸収に寄与しない場合があるためである。一方、応力吸収層における下面の表面粗さ(算術平均粗さ(Ra))が100μmを超えた値となると、逆に、応力吸収層と、被装飾体の粗面との間に余分な応力が生じ易くなる場合があるためである。

したがって、応力吸収層における下面の表面粗さ(算術平均粗さ(Ra))(JIS B 0601:2001に準拠して測定)の値を30〜80μmの範囲内の値とすることがより好ましく、40〜60μmの範囲内の値とすることがさらに好ましい。

なお、被装飾体表面の凹凸の吸収に寄与しない応力吸収層の上面の表面粗さ(算術平均粗さ(Ra))(JIS B 0601:2001に準拠して測定)については、0〜3μmの範囲内の値とすることが好ましい。

【0055】

また、応力吸収層における下面の表面粗さを所定の範囲とする方法は、特に限定されるものではないが、発泡シートをカッター等を用いてスライスする方法が好ましい。

すなわち、かかる方法であれば、例えば、発泡シートのスライス面において、切断された発泡セルが露出することになるため、予め発泡体の発泡倍率や発泡セル径を調節しておくことにより、容易に表面粗さを所定の範囲とすることができるためである。

例えば、発泡倍率が15倍であるポリエチレン発泡シートをスライスした場合、そのスライス面の表面粗さ(算術平均粗さ(Ra))(JIS B 0601:2001に準拠して測定)は約40μmになることが確認されている。

【0056】

(6)上面の接着剤層

図1(a)に示すように、応力吸収層20における上面は、プラスチックミラー積層体50の下面、すなわち、バッキングシート12の下面と接着されるため、これらの界面には接着剤層11bが設けられる。

また、かかる接着剤層11bは、接着前の段階において、バッキングシート12の下面に設けられることが好ましい。

この理由は、応力吸収層の上面に接着剤を塗布した場合、バッキングシートと接着する前に、接着剤が応力吸収層としての発泡体層内の気泡に流れ入ってしまい、接着に必要な接着剤が界面に残らず、十分な接着強度を得ることが困難になる場合があるためである。

なお、かかる接着剤層11bの種類および厚さについては、上述したプラスチックミラー積層体における接着剤層11aと同様とすることができるため、具体的な記載は省略する。

【0057】

(7)下面の接着剤層

図1(a)に示すように、応力吸収層20における下面は、被装飾体40の粗面と接着されるため、これらの界面には接着剤層11cが設けられる。

また、かかる接着剤層11cは、接着前の段階において、被装飾体40の上面に設けられることが好ましい。

この理由は、上述した接着剤層11bの場合と同様に、応力吸収層の下面に接着剤を塗布した場合、被装飾体と接着する前に、接着剤が応力吸収層としての発泡体層内の気泡に流れ入ってしまい、接着に必要な接着剤が界面に残らず、十分な接着強度を得ることが困難になる場合があるためである。

【0058】

また、接着剤層11cに用いられる接着剤の種類としては、酢酸ビニル樹脂エマルジョン系接着剤、酢酸ビニル−アクリル共重合体樹脂エマルジョン系接着剤、エチレン酢酸ビニル樹脂エマルジョン系接着剤、尿素−ホルムアルデヒド系接着剤、フェノール−ホルムアルデヒド系接着剤、アクリル系接着剤、フェノール樹脂系接着剤、メラミン変性フェノール樹脂系接着剤、メラミン樹脂系接着剤、尿素樹脂系接着剤、メラミン変性尿素樹脂系接着剤、α−オレフィン系接着剤、水性高分子−イソシアネート系接着剤、天然ゴム系接着剤、有機ゴム系接着剤、ウレタン系接着剤およびホットメルト接着剤からなる群から選択される少なくとも一種の接着剤であることが好ましい。

この理由は、これらの接着剤であれば、応力吸収層を備えたプラスチックミラー積層体を、被装飾体に対して容易かつ安価に接着して、プラスチックミラー装飾体とすることができるためである。

【0059】

また、接着剤層11cの厚さとしては、特に制限されるものではないが、通常1〜100μmの範囲内の値とすることが好ましい。

この理由は、かかる接着剤層の厚さが1μm未満の値となると、応力吸収層を備えたプラスチックミラー積層体を、被装飾体に対して強固に接着することが困難になる場合があるためである。一方、かかる接着剤層の厚さが100μmを超えた値となると、接着剤層の硬化に過度の時間がかかったり、応力吸収層を備えたプラスチックミラー積層体が被装飾体から剥離し易くなったりする場合があるためである。

したがって、かかる接着剤層の厚さを10〜80μmの範囲内の値とすることがより好ましく、20〜50μmの範囲内の値とすることがさらに好ましい。

【0060】

4.プラスチックミラー装飾体のミラー特性

(1)鏡面光沢度

また、プラスチックミラー装飾体のミラー特性の一つとして、鏡面光沢度(JIS Z 8741に準拠して測定)を1,900以上の値とすることが好ましい。

この理由は、プラスチックミラー装飾体の鏡面光沢度が1,900未満の値となると、本来の鏡と同等の優れたミラー特性を得ることが困難になる場合があるためである。

但し、かかる鏡面光沢度の値が過度に大きな値となると、使用可能なプラスチックミラー積層体や応力吸収層の選択の幅が狭くなったり、製造における歩留まりが過度に低下したりする場合がある。

したがって、プラスチックミラー装飾体の鏡面光沢度(JIS Z 8741に準拠して測定)の値を1,920〜2,000の範囲内の値とすることがより好ましく、1,940〜1,980の範囲内の値とすることがさらに好ましい。

【0061】

次いで、図7を用いて、応力吸収層の25%ひずみ時圧縮応力と、プラスチックミラー装飾体の鏡面光沢度との関係を説明する。

すなわち、図7には、横軸に応力吸収層の25%ひずみ時圧縮応力(JIS K 6767に準拠して測定)を採り、縦軸にプラスチックミラー装飾体の鏡面光沢度(JIS Z 8741に準拠して測定)を採った特性曲線が示してある。

なお、プラスチックミラー装飾体の具体的な構成や、鏡面光沢度の測定方法等の詳細は、実施例1に準拠する。

【0062】

かかる特性曲線からは、応力吸収層の25%ひずみ時圧縮応力の値が0〜1,500kPaの範囲内であれば、その値が変化した場合であっても、安定的に鏡面光沢度の値を1,900以上の値に維持できることが分かる。

しかしながら、応力吸収層の25%ひずみ時圧縮応力の値が1,500kPaを超えると、鏡面光沢度の値が急激に減少して、鏡面光沢度の値が1,900未満となり、所望のミラー特性が得られなくなることが分かる。

したがって、図7の特性曲線からは、応力吸収層の25%ひずみ時圧縮応力の値を1,500kPa以下の値とすることで、被装飾体表面の凹凸に起因して発生する応力を効果的かつ安定的に吸収できることが理解される。

【0063】

次いで、図8を用いて、被装飾体の表面粗さ(算術平均粗さ(Ra))と、プラスチックミラー装飾体の鏡面光沢度との関係を説明する。

すなわち、図8には、横軸に被装飾体の表面粗さ(算術平均粗さ(Ra))(JIS B 0601:2001に準拠して測定)を採り、縦軸にプラスチックミラー装飾体の鏡面光沢度(JIS Z 8741に準拠して測定)を採った特性曲線AおよびBが示してある。

また、特性曲線Aは、応力吸収層を備えたプラスチックミラー装飾体(実施例1に準拠)における特性曲線であり、特性曲線Bは、応力吸収層を備えないプラスチックミラー装飾体(比較例1に準拠)における特性曲線である。

なお、プラスチックミラー装飾体の具体的な構成や、鏡面光沢度の測定方法等の詳細は、実施例に準拠する。

【0064】

まず、特性曲線Aからは、被装飾体の表面粗さ(算術平均粗さ(Ra))の値が増加するのに伴って、鏡面光沢度の値が緩やかに減少するものの、被装飾体の表面粗さ(算術平均粗さ(Ra))の値が28.9μmの場合であっても、鏡面光沢度の値は1941であり、優れたミラー特性を安定的に維持していることが分かる。

また、特性曲線Bにおいても、被装飾体の表面粗さ(算術平均粗さ(Ra))の値が0〜3μm未満の範囲では、その値が増加するのに伴って、鏡面光沢度の値が緩やかに減少しつつも、1,900以上の値を維持できることが分かる。

しかしながら、特性曲線Bでは、被装飾体の表面粗さ(算術平均粗さ(Ra))の値が3μm以上になると、鏡面光沢度が急激に減少し始め、被装飾体の表面粗さ(算術平均粗さ(Ra))の値が3.7μmの場合には、鏡面光沢度の値が1783にまで減少してしまい、所望のミラー特性が得られないことが分かる。

したがって、特性曲線AおよびBからは、表面粗さ(算術平均粗さ(Ra))の値が3μm以上の粗面を有する被装飾体を用いた場合であっても、所定の応力吸収層を設けることで、プラスチックミラー積層体がかかる粗面を拾うことを抑制し、優れたミラー特性を効果的に維持したプラスチックミラー装飾体が得られることが理解される。

【0065】

(2)拡散反射率

また、プラスチックミラー装飾体の別のミラー特性の一つとして、拡散反射率(JIS Z 8741に準拠して測定)を0.5%以下の値とすることが好ましい。

この理由は、プラスチックミラー装飾体の拡散反射率が0.5%を超えた値となると、本来の鏡と同等の優れたミラー特性を得ることが困難になる場合があるためである。

但し、かかる拡散反射率の値が過度に小さな値となると、使用可能なプラスチックミラー積層体や応力吸収層の選択の幅が狭くなったり、製造における歩留まりが過度に低下したりする場合がある。

したがって、プラスチックミラー装飾体における拡散反射率(JIS Z 8741に準拠して測定)の値を0.01〜0.3%の範囲内の値とすることがより好ましく、0.05〜0.2%の範囲内の値とすることがさらに好ましい。

【0066】

次いで、図9を用いて、応力吸収層の25%ひずみ時圧縮応力と、プラスチックミラー装飾体の拡散反射率との関係を説明する。

すなわち、図9には、横軸に応力吸収層の25%ひずみ時圧縮応力(JIS K 6767に準拠して測定)を採り、縦軸にプラスチックミラー装飾体の拡散反射率(JIS Z 8741に準拠して測定)を採った特性曲線が示してある。

なお、プラスチックミラー装飾体の具体的な構成や、拡散反射率の測定方法等の詳細は、実施例1に準拠する。

【0067】

かかる特性曲線からは、応力吸収層の25%ひずみ時圧縮応力の値が0〜1,500kPaの範囲内であれば、その値が変化した場合であっても、安定的に拡散反射率の値を0.5%以下の値に維持できることが分かる。

しかしながら、応力吸収層の25%ひずみ時圧縮応力の値が1,500kPaを超えると、拡散反射率の値が急激に増加して、拡散反射率の値が0.5%を超えた値となり、所望のミラー特性が得られなくなることが分かる。

したがって、図9の特性曲線からは、応力吸収層の25%ひずみ時圧縮応力の値を1,500kPa以下の値とすることで、被装飾体表面の凹凸に起因して発生する応力を効果的かつ安定的に吸収できることが理解される。

【0068】

次いで、図10を用いて、被装飾体の表面粗さ(算術平均粗さ(Ra))と、プラスチックミラー装飾体の拡散反射率との関係を説明する。

すなわち、図10には、横軸に被装飾体の表面粗さ(算術平均粗さ(Ra))(JIS B 0601:2001に準拠して測定)を採り、縦軸にプラスチックミラー装飾体の拡散反射率(JIS Z 8741に準拠して測定)を採った特性曲線AおよびBが示してある。

また、特性曲線Aは、応力吸収層を備えたプラスチックミラー装飾体(実施例1に準拠)における特性曲線であり、特性曲線Bは、応力吸収層を備えないプラスチックミラー装飾体(比較例1に準拠)における特性曲線である。

なお、プラスチックミラー装飾体の具体的な構成や、拡散反射率の測定方法等の詳細は、実施例に準拠する。

【0069】

まず、特性曲線Aからは、被装飾体の表面粗さ(算術平均粗さ(Ra))の値が増加するのに伴って、拡散反射率の値が緩やかに増加するものの、被装飾体の表面粗さ(算術平均粗さ(Ra))の値が28.9μmの場合であっても、拡散反射率の値は0.18%であり、優れたミラー特性を安定的に維持していることが分かる。

また、特性曲線Bにおいても、被装飾体の表面粗さ(算術平均粗さ(Ra))の値が0〜3μm未満の範囲では、その値が増加するのに伴って、拡散反射率の値が急激に増加しつつも、0.5%以下の値を維持できることが分かる。

しかしながら、特性曲線Bでは、被装飾体の表面粗さ(算術平均粗さ(Ra))の値が3μm以上になると、拡散反射率がほぼそのままの変化率で増加し続け、被装飾体の表面粗さ(算術平均粗さ(Ra))の値が28.9μmの場合には、拡散反射率の値が0.87%にまで増加してしまい、所望のミラー特性が得られないことが分かる。

したがって、特性曲線AおよびBからは、表面粗さ(算術平均粗さ(Ra))の値が20μm以上の粗面を有する被装飾体を用いた場合であっても、所定の応力吸収層を設けることで、プラスチックミラー積層体がかかる粗面を拾うことを抑制し、優れたミラー特性を効果的に維持したプラスチックミラー装飾体が得られることが理解される。

【0070】

[第2の実施形態]

第2の実施形態は、被装飾体の表面にプラスチックミラー積層体を備えたプラスチックミラー装飾体の製造方法であって、下記工程(1)〜(3)を含むことを特徴とするプラスチックミラー装飾体の製造方法である。

(1)厚さが25〜900μmの範囲内の値である第1のポリエチレンテレフタレート樹脂シートと、厚さが1〜100μmの範囲内の値である接着剤層と、厚さが0.001〜5μmの範囲内の値である金属蒸着層と、厚さが25〜200μmの範囲内の値である第2のポリエチレンテレフタレート樹脂シートと、を下方から順次に含むプラスチックミラー積層体を準備する工程

(2)プラスチックミラー積層体の下面に対し、25%ひずみ時圧縮応力(JIS K 6767に準拠して測定)が1,500kPa以下の値であり、厚さが1,000〜5,000μmの範囲内の値である応力吸収層を接着し、応力吸収層付きプラスチックミラー積層体を得る工程

(3)応力吸収層付きプラスチックミラー積層体を、応力吸収層を介して、被装飾体の表面に対して接着し、プラスチックミラー装飾体を得る工程

以下、第2の実施形態の製造方法に関する発明を、プラスチックミラー積層体の製造装置、プラスチックミラー積層体の製造方法、応力吸収層の接着工程および被装飾体への接着工程に分けて、具体的に説明する。

【0071】

1.プラスチックミラー積層体の製造装置

本発明におけるプラスチックミラー積層体の製造方法を実施するための、プラスチックミラー積層体の製造装置の一例を、図11〜図13を参照しつつ説明する。

かかるプラスチックミラー積層体の製造装置は、図11に示すように、第1のシート供給手段101と、第2のシート供給手段102と、塗布手段103と、圧着手段105と、を主たる要素として備えることが好ましい。

【0072】

(1)第1のシート供給手段

図11に示す第1のシート供給手段101の構成としては、原反ロールに巻かれた状態のバッキングシート12を連続的に供給できる構成であれば、特に制限されるものではない。

したがって、例えば、図11に示すように、原反ロールに巻かれた状態のバッキングシート12を連続的に繰り出し可能な駆動ロール101であることが好ましい。

【0073】

(2)第2のシート供給手段

また、図11に示す第2のシート供給手段102の構成についても、原反ロールに巻かれた状態の真空金属蒸着PETフィルム10を連続的に供給できる構成であれば、特に制限されるものではない。

したがって、例えば、図11に示すように、原反ロールに巻かれた状態の真空金属蒸着PETフィルム10を連続的に繰り出し可能な駆動ロール102であることが好ましい。

また、第2のシート供給手段102によって供給される真空金属蒸着PETフィルム10は、圧着手段105によりバッキングシート12に対して積層されることになるため、第2のシート供給手段102は、圧着手段105の近傍に配置してあることが好ましい。

【0074】

(3)塗布手段

(3)−1 塗布装置

また、図11に示す塗布手段103は、シート供給手段101の下流に配置されており、バッキングシート12の送出経路上に配されたコーターヘッド(図示せず)により、シート供給手段101から連続的に送り出されるバッキングシート12の表面に対して、接着剤層11aを構成するための接着剤を均一な厚さに塗布するように構成してあることが好ましい。

かかる塗布手段103の種類としては、例えば、リバースロールコーター、ダイコーター、グラビアコーター、アプリケータコーター、ナイフコーター、バーコーター等が挙げられる。

【0075】

(3)−2 乾燥手段

また、図11に示す乾燥手段104は、接着剤に溶剤等が含まれる場合に、これを乾燥させるための手段であり、塗布手段103の下流に、個別に温度調節が可能な複数の乾燥炉104aを連ねて配置してあることが好ましい。

かかる乾燥手段104の種類としては、ヒーター、電熱オーブン、赤外線ランプ、加熱空気、加熱蒸気、遠赤外線ヒーター等の一種単独または二種以上の組み合わせであることが好ましい。

【0076】

(4)圧着手段

また、図11および図12に示す圧着手段105は、接着剤層11aが形成されたバッキングシート12に対して、当該接着剤層11aを介して真空金属蒸着PETフィルム10を積層できる構成であれば特に制限されるものではないが、例えば、ラミネータ装置であることが好ましい。

より具体的には、図12に示すように、圧着手段105としてのラミネータ装置は、金属製の押圧ローラー105aと合成ゴム製の押圧ローラー105bからなることが好ましい。

そして、バッキングシート12と、真空金属蒸着PETフィルム10を、両押圧ローラー間に引き入れ、バッキングシート12に形成された接着剤層11aと、真空金属蒸着PETフィルム10の金属蒸着面とを貼り合わせ、一体的になるように圧着する構成とすることが好ましい。

なお、接着剤層を構成する接着剤が、熱硬化性樹脂からなる熱硬化性接着剤である場合、圧着手段によって圧着すると同時に加熱し、接着剤層を硬化させることになるが、接着剤層を構成する接着剤が、紫外線硬化性樹脂からなる紫外線硬化性接着剤である場合、後述する紫外線硬化手段を用いて接着剤層を硬化させることになる。

【0077】

また、図12に示すように、圧着手段105には、押圧ローラー105aと、押圧ローラー105bとの間の距離であるクリアランスが所定値以下となることを防止するためのコッター172aおよびコッターピン172bを設けることが好ましい。

この理由は、コッター172aおよびコッターピン172bを設けることにより、圧着手段105による圧着によって、バッキングシート12および真空金属蒸着PETフィルム10の間から接着剤をはみ出させることなく、プラスチックミラー積層体を安定的かつ連続的に生産することができるためである。

かかるコッター172aおよびコッターピン172bについてより具体的に説明すると、例えば、図12に示すように、金属製の押圧ローラー105aと、合成ゴム製の押圧ローラー105bとの間に、先端が先細りした金属製の楔部材であるコッター172aを設ける。

一方、金属製の押圧ローラー105aには、上下動するコッターピン172bを、金属製の押圧ローラー105aに対して一体的に設ける。

このように構成することにより、金属製の押圧ローラー105aと、合成ゴム製の押圧ローラー105bとの間の距離、すなわち、クリアランスが多少変動したとしても、コッターピン172bが、コッター172aの表面(斜面)に先に当接することによって、ストッパーとしての機能を発揮することができる。

したがって、金属製の押圧ローラー105aと、合成ゴム製の押圧ローラー105bとの間の距離であるクリアランスが所定値以下となることを防止することができる。

【0078】

(5)紫外線硬化手段

図11および図13に示す紫外線硬化手段160は、接着剤層を構成する接着剤として、紫外線硬化性接着剤を用いた場合に、これを硬化するために設けられる手段である。

かかる紫外線硬化手段160としては、紫外線照射量(露光量)が比較的多く必要とされることから、高圧水銀ランプ、低圧水銀ランプ、超高圧水銀ランプ、メタルハライドランプ、発光ダイオード(LED)、ヒュージョンランプ、キセノンランプ、高圧キセノンランプ、超高圧キセノンランプ等であることが好ましい。

なお、紫外線硬化性接着剤からなる接着剤層が厚い場合、あるいは、紫外線を入射する側のフィルムが厚い場合には、接着剤層の深部にまで紫外線が到達しにくくなる場合があるため、長波長領域の紫外線が多く照射されるメタルハライドランプを用いることがより好ましい。

【0079】

(6)その他

プラスチックミラー積層体の製造装置については、適宜、設計変更することができるが、例えば、図11に示すように、紫外線照射手段と、大径ドラムの外周との間の距離が、可変に構成してあることが好ましい。これにより、紫外線照射量をきめ細かく制御することができ、また、製造装置の使い勝手性についても、向上させることができる。

また、紫外線硬化手段160の後段に、プラスチックミラー積層体50の巻取り装置108を設けたり、圧着手段105の後段に、プラスチックミラー積層体50の切断装置を設けたりすることもできる。

【0080】

2.プラスチックミラー積層体の製造

次いで、上述したプラスチックミラー積層体の製造装置100により実施されるプラスチックミラー積層体50の製造方法について説明する。

【0081】

(1)接着剤層形成工程

(1)−1 バッキングシートの準備

図11に示す第1のシート供給手段101に、バッキングシート12を原反ロールに巻かれた状態で、連続的に供給可能に準備する。

【0082】

(1)−2 接着剤の塗布

次いで、図11に示すように、バッキングシート12に対し、塗布手段103によって接着剤を塗布する。

なお、接着剤に溶剤等が含まれる場合には、接着剤を塗布した後、乾燥手段104によって溶剤等を蒸発させる乾燥工程を実施する。

【0083】

(2)真空金属蒸着PETフィルムの準備

次いで、金属蒸着層10bを備えた第2のポリエチレンテレフタレート樹脂シート10a、すなわち、真空金属蒸着PETフィルム10を準備する。

すなわち、図11に示す第2のシート供給手段102に、真空金属蒸着PETフィルム10を原反ロールに巻かれた状態で、連続的に供給可能に準備する。

【0084】

また、真空金属蒸着PETフィルム10の金属蒸着層10bに対し、硬化前の接着剤層11aに含まれる溶剤等により金属蒸着層10bが酸化腐食することを防止する観点から、酸化防止層13を形成する工程を実施することも好ましい。

【0085】

(3)積層工程

(3)−1 圧着工程

次いで、図11および図12に示すように、真空金属蒸着PETフィルム10を、接着剤を塗布したバッキングシート12に対して貼り合わせる圧着工程を実施する。

また、圧着工程を実施する際の圧着条件としては、バッキングシート12に対して真空金属蒸着PETフィルム10を積層できる条件であれば特に制限されるものではないが、接着剤層11aを構成する接着剤が熱硬化性接着剤である場合には、圧着温度を40〜120℃の範囲内の値とすることが好ましい。

この理由は、圧着温度が40℃未満の値となると、バッキングシート12と、真空金属蒸着PETフィルム10とを、良好に積層することが困難となる場合があるためである。一方、圧着温度が120℃を超えた値となると、バッキングシート12や真空蒸着PETフィルム10が熱変形しやすくなって、良好な外観を有するプラスチックミラー積層体を得ることが困難になる場合があるためである。

したがって、圧着温度を50〜100℃の範囲内の値とすることがより好ましく、60〜80℃の範囲内の値とすることがさらに好ましい。

一方、接着剤の種類が紫外線硬化性接着剤の場合には、接着剤層を硬化させるために、後述する紫外線硬化工程を実施する必要がある。

なお、圧着温度とは、バッキングシートと、真空金属蒸着PETフィルムとを貼り合わせる際のロール等の表面温度を意味しており、赤外線温度計や熱電対等を用いて測定することができる。

【0086】

また、圧着圧力としては、圧着温度等の他の条件にもよるが、通常、0.1〜100kgf/cm2の範囲内の値とすることが好ましい。

この理由は、圧着圧力が0.1kgf/cm2未満の値となると、バッキングシート12と、真空金属蒸着PETフィルム10とを、良好に積層することが困難になる場合があるためである。一方、圧着圧力が100kgf/cm2を超えた値となると、バッキングシート12や真空金属蒸着PETフィルム10が変形しやすくなって、良好な外観を有するプラスチックミラー積層体を得ることが困難になる場合があるためである。

したがって、圧着圧力を1〜10kgf/cm2の範囲内の値とすることがより好ましく、1〜5kgf/cm2の範囲内の値とすることがさらに好ましい。

なお、圧着圧力とは、バッキングシートと、真空金属蒸着PETフィルムとを貼り合わせる際のロール間の圧力を意味しており、圧力計等を用いて測定することができる。

【0087】

(3)−2 紫外線硬化工程

次いで、接着剤層を構成する接着剤として、紫外線硬化性接着剤を用いた場合には、図11および図13に示すように、紫外線硬化手段160により、所定量の紫外線を照射して、紫外線硬化性樹脂を硬化させる紫外線硬化工程を実施する。

より具体的には、大径ドラム106に対して、硬化前の接着剤層を介して積層されたプラスチックミラー積層体55を巻き付けた状態で、紫外線照射装置(160a、160b、160c、160d)から所定量の紫外線を照射するとともに、冷却装置111´によって大径ドラム106を冷却しながら紫外線硬化性樹脂をさらに硬化させることが好ましい。

この理由は、このように硬化させることで、紫外線照射に起因した熱変形の発生を抑制することができ、平滑性に優れるとともに、内部応力歪が少ないプラスチックミラー積層体50を得ることができるためである。

【0088】

ここで、紫外線硬化手段160における紫外線照射量を250〜1500mJ/cm2の範囲内の値とすることが好ましい。

この理由は、かかる紫外線照射量が250mJ/cm2未満の値となると、バッキングシート12と、真空金属蒸着PETフィルム10とを良好に接着することが困難になる場合があるためである。一方、かかる紫外線照射量が1500mJ/cm2を超えた値となると、バッキングシート12および真空金属蒸着PETフィルム10が熱劣化しやすくなったり、一旦硬化した紫外線硬化性接着剤の硬化収縮が過度に大きくなったりする場合があるためである。

したがって、紫外線硬化手段160における紫外線照射量を300〜1200mJ/cm2の範囲内の値とすることがより好ましく、500〜1000mJ/cm2の範囲内の値とすることがさらに好ましい。

【0089】

(4)その他

また、適宜、所定の巻取り装置により得られたプラスチックミラー積層体を巻取ってロール状としたり、あるいは、裁断装置により、プラスチックミラー積層体を所定長さに裁断したり、あるいは、所定形状に打ち抜いたりすることも好ましい。

また、上述の説明においては、バッキングシートに対して接着剤層を塗布する態様を例に挙げたが、接着剤層を真空金属蒸着PETフィルムに対して塗布することも可能である。

さらに、接着剤層を構成する接着剤が紫外線硬化性接着剤である場合には、圧着工程を実施する前の段階において、当該接着剤層に紫外線を照射し、部分的に紫外線硬化させて、圧着工程時における接着剤層の粘度等を好適な範囲に調節することも好ましい態様である。

【0090】

3.応力吸収層の接着工程

次いで、得られたプラスチックミラー積層体に対する応力吸収層の接着工程について説明する。

【0091】

(1)接着剤の塗布

図1(a)に示すように、得られたプラスチックミラー積層体50の下面、すなわち、バッキングシート12の露出面に対し接着剤を塗布し、接着剤層11bを形成する。

また、接着剤の塗布方法は、例えば、図11に示すようなロール ツー ロール法を用いた輪転式であってもよいし、手作業も含む枚葉方式であってもよい。

【0092】

(2)応力吸収体の準備

次いで、厚さが3,000〜5,000μmの範囲内の値である、例えば、発泡体等の応力吸収体を準備する。

かかる応力吸収体の準備としては、上述したように、プラスチックミラー積層体の下面に対する接着剤の塗布方式によって変わってくる。

すなわち、プラスチックミラー積層体の下面に対する接着剤の塗布が、ロール ツー ロール法を用いた輪転式であった場合には、応力吸収体を原反ロールに巻かれた状態で、連続的に供給可能に準備することになる。

一方、プラスチックミラー積層体の下面に対する接着剤の塗布が、枚葉方式であった場合には、この時点でプラスチックミラー積層体が所定の大きさに裁断されていることになるため、応力吸収体についても、かかる大きさに合わせて裁断した状態で準備することになる。

【0093】

(3)接着工程

次いで、プラスチックミラー積層体50の下面に対して形成された接着剤層11bに対し、応力吸収体を接着し、応力吸収層付きプラスチックミラー積層体60とする。

かかる接着工程における圧着工程や紫外線硬化工程(接着剤が紫外線硬化性接着剤の場合)については、上述したプラスチックミラー積層体の場合に準じて実施することで、応力吸収層付きプラスチックミラー積層体を得ることができる。

なお、接着剤をプラスチックミラー積層体の下面に塗布する場合を例に挙げて説明したが、接着剤を応力吸収体側に塗布して接着することも可能である。

【0094】

4.被装飾体への接着工程

次いで、得られた応力吸収層付きプラスチックミラー積層体を、応力吸収層を介して、被装飾体の表面に対して接着する工程について説明する。

【0095】

(1)被装飾体の準備

図1(a)に示すように、表面粗さ(算術平均粗さ(Ra))(JIS B 0601:2001に準拠して測定)が3μm以上の値である被装飾体40を準備する。

かかる被装飾体の準備としては、通常、最終的に使用される形状に加工された状態の被装飾体を準備することになる。

但し、被装飾体をプラスチックミラー装飾体とした後に、これを裁断等することも可能であるため、この場合は、最終的に使用される形状に加工される前の被装飾体を準備することになる。

【0096】

(2)接着剤の塗布

図1(a)に示すように、準備した被装飾体40の表面における、応力吸収層付きプラスチックミラー積層体60の適用予定箇所に対し接着剤を塗布し、接着剤層11cを形成する。

また、接着剤の塗布方法は、特に限定されるものではなく、例えば、ロールコーター等を用いることもできるし、手作業であってもよい。

【0097】

(3)接着工程

次いで、応力吸収層付きプラスチックミラー積層体60を、応力吸収層20を介して、被装飾体40の表面に形成された接着剤層11cに対して接着し、プラスチックミラー装飾体1とする。

かかる接着工程は、常法に従って行うことができ、例えば、室温において手作業で接着することができる。

なお、接着剤を被装飾体の表面に塗布する場合を例に挙げて説明したが、接着剤を応力吸収体側に塗布して接着することも可能である。

【実施例】

【0098】

[実施例1]

1.プラスチックミラー積層体の製造

図11に示すプラスチックミラー積層体の製造装置100(但し、紫外線硬化手段160は除く。)を用いて下記工程を実施し、プラスチックミラー積層体を製造した。

【0099】

(1)バッキングシートの準備

バッキングシートとして、ポリエチレンテレフタレート樹脂シート(南亜プラスチック(株)製、BD116、シート幅:1,250mm、シート厚:188μm、Ra:0.02μm)を準備し、第1のシート供給手段に配置した。

なお、以下において、上述したポリエチレンテレフタレート樹脂シートを「普通のPET」と略記する場合がある。

【0100】

(2)接着剤層の形成

次いで、第1のシート供給手段からバッキングシートを10m/分の速度で繰り出しながら、当該バッキングシートの片面に、クリーンコーターを用いてポリエステル系ウレタン硬化型接着剤(日立化成ポリマー(株)製、ハイボンYA790−1(主剤)および日本ポリウレタン工業(株)製、コロネートHL(硬化剤))を塗布しつつ溶剤を乾燥させ、厚さが10μmの硬化前接着剤層を形成した。

【0101】

(3)真空金属蒸着PETフィルムの準備

第2のポリエチレンテレフタレート樹脂シートとして、透明度が90%以上の全光線透過率(JIS K 7105に準拠)を有する光学系PET樹脂フィルム(東洋紡績(株)製、コスモシャイン(A4100)、シート幅:1270mm、シート厚:100μm)を準備した。

次いで、高純度アルミニウムを高真空条件下で1400℃以上に加熱し、第2のポリエチレンテレフタレート樹脂シートに対しアルミニウム蒸着層を形成し、真空金属蒸着PETフィルムを得た。

このとき、得られたアルミニウム蒸着層のオプティカルデンシティ(OD)は3.0であり、膜厚は450Å(=0.045μm)であった。

【0102】

(4)プラスチックミラー積層体の一体化成形

次いで、図12に示すコッターを備えた圧着手段により、硬化前接着剤層を形成したバッキングシートの塗布面と、真空金属蒸着PETフィルムの金属蒸着層とが対向するように、下記条件にて積層・圧着するとともに硬化前接着剤層を熱硬化させ、プラスチックミラー積層体を得た。

圧着温度:65℃

圧着時間:0.05秒

圧着圧力:6kgf/cm2

【0103】

2.発泡体層の接着

(1)発泡体層の準備

次いで、発泡体として、ポリエチレン発泡体シート(積水化学工業(株)製、ソフトロンS #1503、25%ひずみ時圧縮応力:58.5kPa、発泡倍率:15倍、シート厚:3,000μm)を用意し、かかるポリエチレン発泡体シートを、厚さが半分となるようにスライスし、シート厚が1,500μmの発泡体層を得た。

このとき、発泡体層におけるスライス断面側の算術平均粗さ(Ra)は40μmであった。

【0104】

(2)接着剤層の形成

次いで、得られたプラスチックミラー積層体を、所定の長さに裁断した後、プラスチックミラー積層体の下面であるバッキングシートの露出面に対し、クリーンコーターを用いてポリエステル系ウレタン硬化型接着剤(日立化成ポリマー(株)製、ハイボンYA790−1(主剤)および日本ポリウレタン工業(株)製、コロネートHL(硬化剤))を塗布しつつ溶剤を乾燥させ、厚さが10μmの硬化前接着剤層を形成した。

【0105】

(3)接着

次いで、プラスチックミラー積層体に形成された接着剤層と、発泡体層における非スライス側の断面とが対向するように、下記条件にて積層・圧着し、プラスチックミラー積層体に対して発泡体層を接着して、発泡体層付きプラスチックミラー積層体を得た。

圧着温度:65℃

圧着時間:0.05秒

圧着圧力:6kgf/cm2

【0106】

3.被装飾体への接着

次いで、被装飾体としての中質繊維板(MDF)(大建工業(株)製、テクウッド(ユリアタイプ)、厚さ:12mm、面部分の算術平均粗さ(Ra):3.7μm、小口部分の算術平均粗さ(Ra):28.9μm)を用意し、その面部分および小口部分に対して、ロールコーターを用いて酢酸ビニルエマルジョン系接着剤(コニシ(株)製、ボンド木工用速乾)を塗布し、厚さが30μmの接着剤層を形成した。

次いで、被装飾体上に形成された接着剤層と、発泡体層付きプラスチックミラー積層体の発泡体層(スライス面側の断面)とが対向するように、下記条件にて積層・圧着し、プラスチックミラー装飾体を得た。

【0107】

ここで、図14に、実施例1のプラスチックミラー装飾体を撮影した写真を示す。

すなわち、図14に示す写真の下部には、実施例1のプラスチックミラー装飾体1が水平部分に載置された様子が写っている。

一方、図14に示す写真の上部には、プラスチックミラー装飾体1が載置されている水平部分と垂直な壁に対して貼付された評価用サンプル画像70が写っている。

そして、プラスチックミラー装飾体1の鏡面部分には、評価用サンプル画像70が歪みを生じることなくそのままに映し出されている。

したがって、実施例1のプラスチックミラー装飾体1が、本来の鏡と同等の優れたミラー特性を発揮していることが分かる。

【0108】

また、図15に、実施例1のプラスチックミラー装飾体の断面を撮影した写真を示す。

すなわち、図15には、実施例1のプラスチックミラー装飾体の断面を、キーエンス(株)製、デジタルマイクロスコープを用いて450倍の倍率にて撮影した写真が示してある。

かかる断面写真からは、被装飾体40の表面凹凸に起因して発生する応力を、発泡体層20が効果的に吸収しているため、バッキングシート12と、発泡体層20との界面がきれいな直線となっていることが分かる。

そして、その結果、バッキングシート12と、真空金属蒸着PETフィルム10との界面における金属蒸着層もきれいな直線となっていることが分かる。

但し、450倍程度の倍率で断面を観察した場合に、金属蒸着層がきれいな直線であると認められたとしても、かかる金属蒸着層には数ナノメートル〜数百ナノメートルの歪みが生じていることがある。

したがって、金属蒸着層において、ミラー特性に影響を及ぼす程度の歪みが生じているか否かは、図14に示すように、実際にプラスチックミラー装飾体1の鏡面部分に評価用サンプル画像70等を映した際に、歪みが生じるか否かによって判定されることになる。

なお、450倍程度で断面を観察した場合、バッキングシート下面の直線性が高い程、金属蒸着層の直線性にかかわらず、優れたミラー特性を得られることが、経験上、確認されている。

また、図15に示す実施例1のプラスチックミラー装飾体の断面写真において、発泡体層20は、実際には1,500μmの厚さがあるが、全体像を一枚の画像に収める都合上、厚さ方向における中間部分を省略する加工を施してある。

【0109】

4.評価

(1)プラスチックミラー積層体の評価

(1)−1 鏡面光沢度

発泡体層を接着する前の段階におけるプラスチックミラー積層体の鏡面光沢度を評価した。

すなわち、発泡体層を接着する前の段階におけるプラスチックミラー積層体の鏡面光沢度を、JIS Z 8741に準拠しつつ、分光光度計(日本電色工業(株)製、VG−2000)を用いて測定し、下記基準に沿って評価した。得られた結果を表1に示す。

◎:鏡面光沢度が1940以上の値である

○:鏡面光沢度が1920〜1940未満の値である

△:鏡面光沢度が1900〜1920未満の値である

×:鏡面光沢度が1900未満の値である。

【0110】

(1)−2 拡散反射率

発泡体層を接着する前の段階におけるプラスチックミラー積層体の拡散反射率を評価した。

すなわち、発泡体層を接着する前の段階におけるプラスチックミラー積層体の拡散反射率を、JIS Z 8741に準拠しつつ、分光光度計(日本電色工業(株)製、VG−2000)を用いて測定し、下記基準に沿って評価した。得られた結果を表1に示す。

◎:拡散反射率が0.1%以下の値である

○:拡散反射率が0.1〜0.2%未満の値である

△:拡散反射率が0.2〜0.5%未満の値である

×:拡散反射率が0.5%以上の値である

【0111】

(2)プラスチックミラー装飾体の評価

(2)−1 面部分の鏡面光沢度

得られたプラスチックミラー装飾体における面部分の鏡面光沢度を評価した。

すなわち、測定対象をプラスチックミラー装飾体における面部分とした以外は、上述したプラスチックミラー積層体の場合と同様にして鏡面光沢度を測定し、評価した。得られた結果を表1に示す。

【0112】

(2)−2 小口部分の鏡面光沢度

得られたプラスチックミラー装飾体における小口部分の鏡面光沢度を評価した。

すなわち、測定対象をプラスチックミラー装飾体における小口部分とした以外は、上述したプラスチックミラー積層体の場合と同様にして鏡面光沢度を測定し、評価した。得られた結果を表1に示す。

【0113】

(2)−3 面部分の拡散反射率

得られたプラスチックミラー装飾体における面部分の拡散反射率を評価した。

すなわち、測定対象をプラスチックミラー装飾体における面部分とした以外は、上述したプラスチックミラー積層体の場合と同様にして拡散反射率を測定し、評価した。得られた結果を表1に示す。

【0114】

(2)−4 小口部分の拡散反射率

得られたプラスチックミラー装飾体における小口部分の拡散反射率を評価した。

すなわち、測定対象をプラスチックミラー装飾体における小口部分とした以外は、上述したプラスチックミラー積層体の場合と同様にして拡散反射率を測定し、評価した。得られた結果を表1に示す。

【0115】

(2)−5 バッキングシート下面のうねり

得られたプラスチックミラー装飾体における断面において、バッキングシート下面のうねりを評価した。

すなわち、図14に示すように、得られたプラスチックミラー装飾体の450倍に拡大した断面写真を用意し、バッキングシート下面のうねりを目視にて観察し、下記基準に沿って評価した。得られた結果を表1に示す。

◎:バッキングシート下面において、うねりが確認されない

○:バッキングシート下面において、うねりがほとんど確認されない

△:バッキングシート下面において、僅かにうねりが確認される

×:バッキングシート下面において、顕著なうねりが確認される

【0116】

[実施例2]

実施例2では、プラスチックミラー積層体を製造する際に、バッキングシートとして、図5(b)に示すようなGAG−PET(三菱樹脂(株)製、ディアクレール、シート厚:400μm)に変えたほかは、実施例1と同様にプラスチックミラー装飾体を製造し、評価した。得られた結果を表1に示す。

なお、以下において、上述したGAG−PETを「GAG」と略記する場合がある。

【0117】

[実施例3]

実施例3では、プラスチックミラー積層体を製造する際に、バッキングシートとして「GAG」を用い、バッキングシートおよび真空金属蒸着PETフィルムを接着するための接着剤として、下記組成の紫外線硬化性接着剤を塗布し、光硬化させたほかは、実施例1と同様にプラスチックミラー装飾体を製造し、評価した。得られた結果を表1に示す。

ポリエステルウレタンアクリレートオリゴマー :100重量部

ヒドロキシエチルメタクリレート :137.5重量部

光開始剤 :12.5重量部

【0118】

[実施例4]

実施例4では、発泡体層を準備する際に、発泡体としてポリプロピレン発泡体シート(積水化学工業(株)製、ソフトロンSP LPM#1502、25%ひずみ時圧縮応力:143.2kPa、発泡倍率:15倍、シート厚:2,000μm)を用意し、スライスすることなく、そのまま使用したほかは、実施例1と同様にプラスチックミラー装飾体を製造し、評価した。得られた結果を表1に示す。

【0119】

[実施例5]

実施例5では、発泡体層を準備する際に、発泡体としてポリプロピレン発泡体シート((株)JSP製、PボードH−3mm、25%ひずみ時圧縮応力:1070kPa、発泡倍率:8倍、シート厚:3,000μm)を用意し、スライスすることなく、そのまま使用したほかは、実施例1と同様にプラスチックミラー装飾体を製造し、評価した。得られた結果を表1に示す。

【0120】

[実施例6]

実施例6では、発泡体層を準備する際に、発泡体としてポリプロピレン発泡体シート((株)JSP製、PボードH−5mm、25%ひずみ時圧縮応力:1470kPa、発泡倍率:8倍、シート厚:5,000μm)を用意し、スライスすることなく、そのまま使用したほかは、実施例1と同様にプラスチックミラー装飾体を製造し、評価した。得られた結果を表1に示す。

【0121】

[実施例7]

実施例7では、発泡体層を準備する際に、発泡体としてポリエチレン発泡体シート(積水化学工業(株)製、ソフトロンS #0502、25%ひずみ時圧縮応力:323.6kPa、発泡倍率:5倍、シート厚:2,000μm)を用意し、厚さが半分となるようにスライスし、シート厚が1,000μmの発泡体層を得た。これを用いて実施例1と同様にプラスチックミラー装飾体を製造し、評価した。得られた結果を表1に示す。

なお、発泡体層におけるスライス断面側の算術平均粗さ(Ra)は25μmであった。

【0122】

[実施例8]

実施例8では、発泡体層を準備する際に、発泡体としてポリエチレン発泡体シート(積水化学工業(株)製、ソフトロンS #4004、25%ひずみ時圧縮応力:29.4kPa、発泡倍率:40倍、シート厚:4,000μm)を用意し、スライスすることなく、そのまま使用したほかは、実施例1と同様にプラスチックミラー装飾体を製造し、評価した。得られた結果を表1に示す。

【0123】

[実施例9]

実施例9では、発泡体層付きプラスチックミラー積層体を被装飾体に接着する際に、被装飾体としてシナベニヤ(秋田プライウッド(株)製、構造用合板、厚さ:2mm、面部分の算術平均粗さ(Ra):14.4μm)を用い、その面部分に対して発泡体層付きプラスチックミラー積層体を接着させたほかは、実施例1と同様にプラスチックミラー装飾体を製造し、評価した。得られた結果を表1に示す。

また、図16に、実施例9のプラスチックミラー装飾体を撮影した写真を示す。

すなわち、図16に示す写真からは、被装飾体としてシナベニヤを用いたプラスチックミラー装飾体1であっても、評価用サンプル画像70が歪みを生じることなくそのまま映し出されており、本来の鏡と同等の優れたミラー特性を発揮できることが分かる。

【0124】

[実施例10]

実施例10では、発泡体層付きプラスチックミラー積層体を被装飾体に接着する際に、被装飾体として板ガラス(旭硝子(株)製、フロート板ガラス、厚さ:3mm、面部分の算術平均粗さ(Ra):0.002μm)を用い、その面部分に対して発泡体層付きプラスチックミラー積層体を接着させたほかは、実施例1と同様にプラスチックミラー装飾体を製造し、評価した。得られた結果を表1に示す。

なお、以下において、上述した板ガラスを単に「板ガラス」と略記する場合がある。

【0125】

[比較例1]

比較例1では、プラスチックミラー積層体に発泡体層を設けなかった他は、実施例1と同様にプラスチックミラー装飾体を製造し、評価した。

なお、バッキングシートおよび被装飾体の接着には、酢酸ビニルエマルジョン系接着剤(コニシ(株)製、ボンド木工用速乾)を用いた。得られた結果を表1に示す。

【0126】

また、図17に、比較例1のプラスチックミラー装飾体を撮影した写真を示す。

すなわち、図17に示す写真からは、応力吸収層としての発泡体層を設けていないプラスチックミラー装飾体1´では、評価用サンプル画像70が著しく歪んで映し出されてしまい、本来の鏡と同等の優れたミラー特性を全く発揮できないことが分かる。

さらに、図18には、比較例1のプラスチックミラー装飾体の断面を撮影した写真を示す(キーエンス(株)製、デジタルマイクロスコープ、450倍)。

かかる断面写真からは、バッキングシート12と、真空金属蒸着PETフィルム10との界面における金属蒸着層がきれいな直線となっていることが分かる。

したがって、一見、バッキングシート12が、被装飾体40の表面凹凸に起因して発生する応力を効果的に吸収しているようにも思われる。

しかしながら、実際には、図17に示したように、比較例1のプラスチックミラー装飾体1´は、鏡面部分に評価用サンプル画像70を映した際に、著しい歪みが生じている。

したがって、比較例1のプラスチックミラー装飾体は、被装飾体表面の凹凸に起因した応力を、バッキングシートでは十分に吸収できておらず、そのため、吸収しきれなかった応力が金属蒸着層に及び、数ナノメートル〜数百ナノメートルレベルの歪みを生じさせていることが分かる。

【0127】

[比較例2]

比較例2では、プラスチックミラー積層体を製造する際に、バッキングシートとして「GAG」を用いるとともに、発泡体層を設けなかったほかは、実施例1と同様にプラスチックミラー積層体を製造し、評価した。得られた結果を表1に示す。

なお、バッキングシートおよび被装飾体の接着には、酢酸ビニルエマルジョン系接着剤(コニシ(株)製、ボンド木工用速乾)を用いた。得られた結果を表1に示す。

【0128】

[比較例3]

比較例3では、発泡体層を準備する際に、発泡体としてポリスチレン発泡体シート((株)JSP製、ミラボードH−3mm、25%ひずみ時圧縮応力:高すぎて測定不能(座屈)、発泡倍率:10倍、シート厚:3,000μm)を用意し、スライスすることなく、そのまま使用したほかは、実施例1と同様にプラスチックミラー装飾体を製造し、評価した。得られた結果を表1に示す。

【0129】

[参考例4]

参考例4では、被装飾体として「板ガラス」を用いるとともに、プラスチックミラー積層体に発泡体層を設けなかった他は、実施例1と同様にプラスチックミラー装飾体を製造し、評価した。得られた結果を表1に示す。

【0130】

【表1】

【産業上の利用可能性】

【0131】

このように、本発明のプラスチックミラー装飾体およびプラスチックミラー装飾体の製造方法によれば、所定以上の粗面を有する被装飾体に対してであっても、当該被装飾体と、所定のプラスチックミラー積層体との間に、所定の応力吸収層を設けることにより、優れたミラー特性を効果的に維持できるようになった。

よって、本発明のプラスチックミラー装飾体は、例えば、中質繊維板(MDF)や高圧縮繊維板(HDF)、あるいはシナベニヤ板といった、壁装材として広く用いられている材料、特に、これらの材料において、通常、滑面処理が施されない小口部分であっても、容易かつ安定的にプラスチックミラー装飾体とすることができるようになった。

【符号の説明】

【0132】

1:プラスチックミラー装飾体、1´:発泡体層を設けていないプラスチックミラー装飾体、10:真空金属蒸着PETフィルム(金属蒸着層が形成された第2のポリエチレンテレフタレート樹脂シート)、10a:第2のポリエチレンテレフタレート樹脂シート、10b:金属蒸着層、11a:接着剤層、11b:接着剤層、11c:接着剤層、12:第1のポリエチレンテレフタレート樹脂シート(バッキングシート)、12´:3層構造のバッキングシート、12a:3層構造のバッキングシートにおけるPET−Gを含む層、12b:3層構造のバッキングシートにおける非結晶性ポリエチレンテレフタレート樹脂を含む層、13:酸化防止層、20:応力吸収層(発泡体層)、40:被装飾体、50:プラスチックミラー積層体(硬化後のプラスチックミラー積層体)、55:硬化前のプラスチックミラー積層体、60:応力吸収層付きプラスチックミラー積層体、70:評価用サンプル画像、101:第1のシート供給手段、102:第2のシート供給手段、103:塗布手段、104:乾燥手段、104a:乾燥炉、105:圧着手段、105a:金属製の押圧ローラー、105b:合成ゴム製の押圧ローラー、106:大径ドラム、110d:ガイドロール、110f:ガイドロール、111´:冷却装置、160、160a、160b、160c、160d:紫外線硬化手段、172a:コッター、172b:コッターピン

【技術分野】

【0001】

本発明は、プラスチックミラー装飾体およびプラスチックミラー装飾体の製造方法に関する。特に、所定以上の粗面を有する被装飾体を用いた場合であっても、優れたミラー特性を効果的に発揮できるプラスチックミラー装飾体およびそのようなプラスチックミラー装飾体の製造方法に関する。

【背景技術】

【0002】

従来、壁装材等の建築内装材として、バッキングシート上に、金属蒸着層を形成したポリエステル基材等を積層させてなるプラスチックミラー積層体が広く用いられている。

しかしながら、プラスチックミラー積層体は、金属蒸着層をはじめとした各層の平滑性が不十分になりやすく、その場合、十分なミラー特性を得ることが困難になるという問題が見られた。

【0003】

そこで、所定の平滑性および相当の厚さを有するバッキングシートを備えたプラスチックミラー積層体が提案されている(例えば、特許文献1)。

【0004】

すなわち、引用文献1には、厚さが150〜800μmの第1のポリエチレンテレフタレート樹脂シートと、厚さが5〜100μmの接着剤層と、厚さが0.001〜10μmの金属蒸着層と、厚さが25〜200μmの第2のポリエチレンテレフタレート樹脂シートと、を順次に含むプラスチックミラー積層体であって、第1のポリエチレンテレフタレート樹脂シートが、押出しキャスティング製法にて製造してなる非結晶性ポリエチレンテレフタレート樹脂を含むとともに、加熱装置および冷却装置を備えた鏡面エンボスロール成形器により、表面平滑化処理が施されており、かつ、第2のポリエチレンテレフタレート樹脂シートが、結晶性ポリエチレンテレフタレート樹脂を含むとともに、90%以上の値の全光線透過率を有することを特徴とするプラスチックミラー積層体が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−213034号公報(特許請求の範囲)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に開示されたプラスチックミラー積層体は、比較的平滑な被装飾体に対して接着した場合であれば、優れたミラー特性を発揮することができるものの、所定以上の粗面を有する被装飾体に対して接着した場合、被装飾体の粗面を拾ってしまい、ミラー特性が著しく低下するという問題が見られた。

したがって、特許文献1に開示されたプラスチックミラー積層体は、例えば、中質繊維板(MDF)や高圧縮繊維板(HDF)、あるいはシナベニヤ板といった材料には適用が困難であるという問題が見られた。

特に、これらの材料を裁断等した場合に形成される小口部分は、通常、滑面処理が施されないことから、プラスチックミラー積層体の適用がさらに困難であった。

そればかりか、特にMDFやHDFは、圧縮材料であるため、1%含水率変化当たりの寸法変化量が大きく、周囲の環境変化に応じて寸法変化を生じやすいため、このことがミラー特性の低下に拍車をかける結果となっていた。

このような事情から、壁装材として広く用いられているMDFやHDF等を被装飾体としつつも、優れたミラー特性を発揮できるプラスチックミラー装飾体の開発が求められていた。

【0007】

そこで、本発明の発明者等は鋭意努力したところ、所定以上の粗面を有する被装飾体に対してであっても、当該被装飾体と、所定のプラスチックミラー積層体との間に、所定の応力吸収層を設けることにより、優れたミラー特性を効果的に維持できることを見出し、本願発明を完成させたものである。

すなわち、本発明は、所定以上の粗面を有する被装飾体を用いた場合であっても、被装飾体表面の凹凸に起因して発生する応力を効果的に吸収し、優れたミラー特性を効果的に発揮できるプラスチックミラー装飾体およびそのようなプラスチックミラー装飾体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明によれば、被装飾体の表面にプラスチックミラー積層体を備えたプラスチックミラー装飾体であって、プラスチックミラー積層体が、厚さ25〜900μmの範囲内の値である第1のポリエチレンテレフタレート樹脂シートと、厚さが1〜100μmの範囲内の値である接着剤層と、厚さが0.001〜5μmの範囲内の値である金属蒸着層と、厚さが25〜200μmの範囲内の値である第2のポリエチレンテレフタレート樹脂シートと、を下方から順次に含むプラスチックミラー積層体であり、かつ、被装飾体と、プラスチックミラー積層体との間に、25%ひずみ時圧縮応力(JIS K 6767に準拠して測定)が1,500kPa以下の値であり、厚さが1,000〜5,000μmの範囲内の値である応力吸収層を備えることを特徴とするプラスチックミラー装飾体が提供され、上述した問題を解決することができる。

すなわち、本発明のプラスチックミラー装飾体であれば、被装飾体と、所定のプラスチックミラー積層体との間に、所定の応力吸収層を設けていることから、被装飾体として所定以上の粗面を有する材料を用いた場合であっても、被装飾体表面の凹凸に起因して発生する応力を効果的に吸収することができる。

その結果、被装飾体として所定以上の粗面を有する材料を用いた場合であっても、プラスチックミラー積層体がかかる応力の影響を受けることを抑制して、優れたミラー特性を効果的に発揮することができる。

よって、本発明のプラスチックミラー装飾体であれば、例えば、中質繊維板(MDF)や高圧縮繊維板(HDF)、あるいはシナベニヤ板といった、壁装材として広く用いられている材料を被装飾体とした場合であっても、容易かつ安定的にプラスチックミラー装飾体とすることができる。

また、本発明のプラスチックミラー装飾体であれば、これらの材料における面部分のみならず、通常、滑面処理が施されない小口部分に対しても、プラスチックミラー積層体の適用が可能であり、容易かつ安定的にプラスチックミラー装飾体とすることができる。

【0009】

また、本発明のプラスチックミラー装飾体を構成するにあたり、応力吸収層が、発泡体層であることが好ましい。

このように構成することにより、被装飾体表面の凹凸に追従して変形し、効果的に被装飾体表面の凹凸に起因して発生する応力を吸収することができる。

【0010】

また、本発明のプラスチックミラー装飾体を構成するにあたり、発泡体層を構成する発泡体が、ポリエチレン、ポリプロピレン、ポリウレタン、ポリスチレン、ポリエステル、ポリエーテル、ポリイミド、ポリオレフィン、メラミン、フェノール、ポリ塩化ビニル、エチレン酢酸ビニル共重合体、フッ素ゴム、天然ゴムおよび合成ゴムからなる群から選択させる少なくとも一種の樹脂の発泡体であることが好ましい。

このように構成することにより、発泡体層の圧縮応力の調節が容易になり、被装飾体表面の凹凸に起因して発生する応力を、さらに効果的に吸収することができる。

【0011】

また、本発明のプラスチックミラー装飾体を構成するにあたり、発泡体層を構成する発泡体の発泡倍率を5〜40倍の範囲内の値とすることが好ましい。

このように構成することにより、発泡体層の圧縮応力の調節がより容易になり、被装飾体表面の凹凸に起因して発生する応力を、より一段と効果的に吸収することができる。

【0012】

また、本発明のプラスチックミラー装飾体を構成するにあたり、被装飾体を、中質繊維板(MDF)、高圧縮繊維板(HDF)、シナベニヤ、ケイ酸カルシウム板、スレート板、石膏ボード、ジアリルフタレート樹脂含浸形成板およびガラス板からなる群から選択される少なくとも一種とすることが好ましい。

このように構成することにより、従来、プラスチックミラー積層体の適用が困難であった被装飾体であっても、容易に優れたミラー特性を有するプラスチックミラー装飾体とすることができる。

【0013】

また、本発明のプラスチックミラー装飾体を構成するにあたり、被装飾体の表面粗さ(算術平均粗さ(Ra))(JIS B 0601:2001に準拠して測定)の値を3μm以上の値とすることが好ましい。

このように構成することにより、従来、プラスチックミラー積層体の適用が困難であった被装飾体であっても、容易に優れたミラー特性を有するプラスチックミラー装飾体とすることができる。

【0014】

また、本発明のプラスチックミラー装飾体を構成するにあたり、プラスチックミラー装飾体のミラー部分における鏡面光沢度の値(JIS Z 8741に準拠して測定)を1,900以上の値とするとともに、拡散反射率の値(JIS Z 8741に準拠して測定)を0.5%以下の値とすることが好ましい。

このように構成することにより、本来の鏡と同等な優れたミラー特性を有するプラスチックミラー装飾体を安定的に得ることができる。

【0015】

また、本発明の別の態様は、被装飾体の表面にプラスチックミラー積層体を備えたプラスチックミラー装飾体の製造方法であって、下記工程(1)〜(3)を含むことを特徴とするプラスチックミラー装飾体の製造方法である。

(1)厚さが25〜900μmの範囲内の値である第1のポリエチレンテレフタレート樹脂シートと、厚さが1〜100μmの範囲内の値である接着剤層と、厚さが0.001〜5μmの範囲内の値である金属蒸着層と、厚さが25〜200μmの範囲内の値である第2のポリエチレンテレフタレート樹脂シートと、を下方から順次に含むプラスチックミラー積層体を準備する工程

(2)プラスチックミラー積層体の下面に対し、25%ひずみ時圧縮応力(JIS K 6767に準拠して測定)が1,500kPa以下の値であり、厚さが1,000〜5,000μmの範囲内の値である応力吸収層を接着し、応力吸収層付きプラスチックミラー積層体を得る工程

(3)応力吸収層付きプラスチックミラー積層体を、応力吸収層を介して、被装飾体の表面に対して接着し、プラスチックミラー装飾体を得る工程

すなわち、本発明のプラスチックミラー装飾体の製造方法であれば、所定のプラスチックミラー積層体を、所定の応力吸収層を介して被装飾体に対して接着することから、被装飾体として所定以上の粗面を有する材料を用いた場合であっても、優れたミラー特性を有するプラスチックミラー装飾体を安定的に製造することができる。

【図面の簡単な説明】

【0016】

【図1】図1(a)〜(b)は、第1の実施形態のプラスチックミラー装飾体の構成例を説明するために供する図である。

【図2】図2(a)〜(b)は、第1の実施形態のプラスチックミラー積層体が有する効果を概説するために供する図である。

【図3】図3(a)〜(b)は、従来のプラスチックミラー積層体の問題点を説明するために供する図である。

【図4】図4(a)〜(b)は、被装飾体の表面の凹凸に起因して発生する応力と、鏡面における不規則な歪みとの関係について説明するために供する図である。

【図5】図5(a)〜(b)は、バッキングシートの構成例を説明するために供する図である。

【図6】図6(a)〜(b)は、第1の実施形態のプラスチックミラー積層体の別の形態を説明するために供する図である。

【図7】図7は、応力吸収層の25%ひずみ時圧縮応力と、プラスチックミラー装飾体の鏡面光沢度との関係を説明するために供する図である。

【図8】図8は、被装飾体の表面粗さ(算術平均粗さ(Ra))と、プラスチックミラー装飾体の鏡面光沢度との関係を説明するために供する図である。

【図9】図9は、応力吸収層の25%ひずみ時圧縮応力と、プラスチックミラー装飾体の拡散反射率との関係を説明するために供する図である。

【図10】図10は、被装飾体の表面粗さ(算術平均粗さ(Ra))と、プラスチックミラー装飾体の拡散反射率との関係を説明するために供する図である。

【図11】図11は、プラスチックミラー積層体の製造装置を説明するために供する図である。

【図12】図12は、圧着手段およびコッターを説明するために供する図である。

【図13】図13は、紫外線硬化手段を説明するために供する図である。

【図14】図14は、実施例1のプラスチックミラー装飾体を撮影した写真である。

【図15】図15は、実施例1のプラスチックミラー装飾体の断面を撮影した写真である。

【図16】図16は、実施例9のプラスチックミラー装飾体を撮影した写真である。

【図17】図17は、比較例1のプラスチックミラー装飾体を撮影した写真である。

【図18】図18は、比較例1のプラスチックミラー装飾体の断面を撮影した写真である。

【発明を実施するための形態】

【0017】

以下、図面を参照して、本発明のプラスチックミラー装飾体およびプラスチックミラー装飾体の製造方法について具体的に説明する。

但し、かかる実施形態は本発明の一態様を示すものであり、本発明を限定するものではなく、本発明の範囲内で任意に変更することが可能である。

なお、それぞれの図中、同じ符号を付してあるものは同一の部材を示しており、適宜繰り返しの説明については省略されている。

【0018】

[第1の実施形態]

第1の実施形態は、図1(a)に例示するように、被装飾体40の表面にプラスチックミラー積層体50を備えたプラスチックミラー装飾体1であって、プラスチックミラー積層体50が、厚さ25〜900μmの範囲内の値である第1のポリエチレンテレフタレート樹脂シート(以下、「バッキングシート」と称する場合がある。)12と、厚さが1〜100μmの範囲内の値である接着剤層11aと、厚さが0.001〜5μmの範囲内の値である金属蒸着層10bと、厚さが25〜200μmの範囲内の値である第2のポリエチレンテレフタレート樹脂シート10aと、を下方から順次に含むプラスチックミラー積層体50であり、かつ、被装飾体40と、プラスチックミラー積層体50との間に、25%ひずみ時圧縮応力(JIS K 6767に準拠して測定)が1,500kPa以下の値であり、厚さが1,000〜5,000μmの範囲内の値である応力吸収層20を備えることを特徴とするプラスチックミラー装飾体1である。

【0019】

1.被装飾体

(1)表面粗さ

図1(a)に示すように、本発明のプラスチックミラー装飾体1は、被装飾体40として表面粗さ(算術平均粗さ(Ra))(JIS B 0601:2001に準拠して測定)の値が3μm以上の値である被装飾体40を用いることが好ましい。

この理由は、図2(a)〜(b)に示すように、本発明のプラスチックミラー装飾体1であれば、被装飾体40と、所定のプラスチックミラー積層体50との間に、所定の応力吸収層20を設けることを特徴とすることから、被装飾体40として所定以上の粗面を有する材料を用いた場合であっても、被装飾体40の表面の凹凸に起因して発生する応力を効果的に吸収することができるためである。

その結果、被装飾体40として所定以上の粗面を有する材料を用いた場合であっても、プラスチックミラー積層体50がかかる応力の影響を受けることを抑制して、優れたミラー特性を効果的に発揮することができる。

【0020】

すなわち、プラスチックミラー積層体を直接的に被装飾体に対して接着した場合であっても、被装飾体の表面粗さ(算術平均粗さ(Ra))の値が3μm未満の値であれば、接着前のプラスチックミラー積層体が有していた鏡面光沢度や拡散反射率といったミラー特性は、通常、実用上問題ない程度に維持される。

しかしながら、図3(a)〜(b)に示すように、プラスチックミラー積層体50を直接的に被装飾体40に対して接着した場合、被装飾体40の表面粗さ(算術平均粗さ(Ra))の値が3μm以上の値となると、接着前のプラスチックミラー積層体50が有していたミラー特性は、急激に低下してしまい、プラスチックミラー装飾体1として実用に供することが困難になる。

より具体的には、図3(b)に示すように、鏡面に不規則な歪みが生じ、これに伴って、鏡面には不規則に歪んだ反射像が映し出されるため、ミラー装飾品としての価値を失ってしまう(1´)。

【0021】

この点、図2(b)に示すように、本発明のプラスチックミラー装飾体1であれば、被装飾体40の表面粗さ(算術平均粗さ(Ra))の値が3μm以上の値であっても、優れたミラー特性を効果的に発揮できるため、ミラー装飾品としての価値を失うことはない。

但し、被装飾体の表面粗さ(算術平均粗さ(Ra))が過度に大きな値となると、被装飾体表面の凹凸に起因して発生する応力を、応力吸収層によって吸収することが困難になる場合がある。

したがって、被装飾体の表面粗さ(算術平均粗さ(Ra))(JIS B 0601:2001に準拠して測定)の値を3.5〜50μmの範囲内の値とすることがより好ましく、3.7〜20μmの範囲内の値とすることがさらに好ましい。

【0022】

なお、図3(b)においては、真空金属蒸着PETフィルム10において、目視できるレベルの歪みが生じているように図示しているが、実際に真空金属蒸着PETフィルム10の金属蒸着層10bにおける歪みは、数ナノメートル〜数百ナノメートルの範囲となることが一般的である。

したがって、例えば、光学顕微鏡を用いて450倍に拡大して金属蒸着層10bの断面を観察した場合であっても、歪みの存在を目視にて確認することができない場合が多い。

但し、このような目視できない微細な歪みにより、鏡面に不規則に歪んだ反射像が映し出されることは、実施例に示す通りである。

【0023】

次いで、被装飾体の表面の凹凸に起因して発生する応力と、鏡面における不規則な歪みとの関係について、図4(a)〜(b)を用いて、より具体的に説明する。

すなわち、図4(a)には、応力吸収層を設けずに、バッキングシート12の下面と、被装飾体40の上面とを接着剤層11cにて接着させた場合のプラスチックミラー装飾体1´が示してある。

まず、被装飾体40の表面における凹凸に起因して、接着剤層11cの厚さが不規則に変化することになるため、かかる接着剤層11cが硬化した場合、接着剤層11cの厚い部分が、その上部のバッキングシート12を下方に引っ張る力は大きくなる。

その一方で、接着剤層11cの薄い部分が、その上方のバッキングシート12を下方に引っ張る力は相対的に小さくなる。

かかる状況下で、バッキングシート12は、通常、所定の圧縮応力を有していないことから、バッキングシート12の下面に働く不規則な力は、僅かに減衰しながらも、そのままバッキングシート12の上方に接着されている真空金属蒸着PETフィルム10における金属蒸着層10bに伝えられることになる。

その結果、金属蒸着層10bには、例えば、450倍に拡大して観察した場合に、何ら歪みが確認されないとしても、数ナノメートル〜数百ナノメートルレベルの微細な歪みが発生し、本来の鏡が有するような優れたミラー特性を得ることは困難になる。

【0024】

また、図4(b)には、応力吸収層20を有する本発明のプラスチックミラー装飾体1が示してある。

この場合であっても、被装飾体40の表面における凹凸に起因して、接着剤層11cの厚さが不規則に変化することになるため、かかる接着剤層11cが硬化した場合には、その上方の応力吸収層20の下面には、不規則な力がかかることになる。

しかしながら、本発明のプラスチックミラー装飾体1の場合、所定の圧縮応力を有する応力吸収層20を有していることから、かかる応力吸収層20がその下面にかかる不規則な力を均一にならしながら効果的に吸収することができる。

これにより、応力吸収層20の上方に接着されているバッキングシート12の下面には、均一な力が働き、ひいては、その上方に接着されている真空金属蒸着PETフィルム10における金属蒸着層10bにも、均一な力が伝えられることになる。

その結果、金属蒸着層10bには、450倍に拡大して観察した場合に歪みが確認されないことは勿論のこと、数ナノメートル〜数百ナノメートルレベルの微細な歪みの発生についても効果的に抑制し、本来の鏡と同等の優れたミラー特性を発揮することができることになる。

【0025】

(2)種類

また、被装飾体の具体的な種類としては、表面粗さ(算術平均粗さ(Ra))の値が所定以上のものであれば、特に限定されるものではなく、例えば、中質繊維板(MDF)、高圧縮繊維板(HDF)、シナベニヤ、ケイ酸カルシウム板、スレート板、石膏ボード、ジアリルフタレート樹脂含浸形成板およびガラス板からなる群から選択される少なくとも一種が好適に使用される。

中でも、MDFおよびHDFは、壁装材等の建築内装材として広く用いられており、プラスチックミラー装飾体への加工のニーズが大きい一方で、圧縮材料であるため表面が粗いばかりか、周囲の環境変化に応じて寸法変化を生じやすく、従来、プラスチックミラー装飾体として構成することが、特に困難であった。

また、これらの材料を裁断等した場合に形成される小口部分は、通常、滑面処理が施されないことから表面が顕著に粗く、プラスチックミラー装飾体として構成することは、さらに困難であった。

したがって、従来からの強いニーズに応えるという観点から、MDFおよびHDFは、本発明の被装飾体として好適である。

【0026】

2.プラスチックミラー積層体

(1)第1のポリエチレンテレフタレート樹脂シート

図1(a)に示すプラスチックミラー積層体50における第1のポリエチレンテレフタレート樹脂シート(以下、「バッキングシート」と称する場合がある。)12は、プラスチックミラー積層体50の基材であって、所定の機械的強度や耐久性を発揮するために設けられており、さらには、ミラー機能を発揮する金属蒸着層における平滑性を確保し、それによって、良好なミラー特性を得るために設けられている。

以下、かかるバッキングシート12の構成例について説明する。

【0027】

(1)−1 種類

また、バッキングシート12は、図5(a)に示すように、ポリエチレンテレフタレート樹脂からなる単層構造であることが好ましい。

この理由は、ポリエチレンテレフタレート樹脂からなる単層構造であれば、安価であることから経済性に優れるばかりか、厚さや表面特性等の調節が容易であるため、良好なミラー特性を得ることができるためである。

【0028】

また、非結晶質グリコール変性ポリエチレンテレフタレート樹脂シート(以下「PET−G」と略記する。)からなる単層構造であることがより好ましい。

この理由は、PET−Gであれば、折り曲げ性、打ち抜き性、接着性といった2次加工性に優れるためである。

したがって、例えば、プラスチックミラー積層体を被装飾体としてのMDFやHDF等に適用する際に、その面部分だけでなく小口部分をも巻き込む形態でのラッピングが容易になるためである。

【0029】

また、バッキングシートは、ポリエチレンテレフタレート樹脂からなる積層構造であることも好ましい。

例えば、図5(b)には、3層構造のバッキングシート12´が示してあるが、かかる3層構造のバッキングシート12´における上層12aは、PET−Gを含む層であり、中間層12bは、非結晶性ポリエチレンテレフタレート樹脂(以下「A−PET」と略記する。)を含む層であり、下層12aもまた、PET−Gを含む層である。

このような、3層構造のバッキングシート12´は、一般的には、GAG−PETシートと称されており、異なる非結晶性ポリエチレンテレフタレート樹脂を含む積層構造とすることによって、表面平滑性、弾性率、光透過率等を所定の範囲に容易に調節することができる。

したがって、良好なミラー特性を得ることができるばかりか、比較的厚いプラスチックミラー積層体を構成し、長尺化した場合であっても、ロール状に巻き取ることができる。

【0030】

なお、図示しないものの、積層構造のバッキングシートとしては、2層構造であっても、4層以上の積層構造であってもよい。

また、プラスチックミラー積層体の用途や態様にもよるが、バッキングシートは無色透明であっても、着色透明であっても、着色不透明であってもよい。

【0031】

(1)−2 厚さ

また、バッキングシートの厚さを25〜900μmの範囲内の値とする。

この理由は、バッキングシートの厚さが25μm未満の値となると、プラスチックミラー積層体の耐久性や機械的特性が著しく低下する場合があるためである。一方、バッキングシートの厚さが900μmを超えた値となると、プラスチックミラー積層体の被装飾体に対する追従性が過度に低下して、例えば、MDF等の小口を巻き込む形態でのラッピングが困難になる場合があるためである。

したがって、バッキングシートの厚さを150〜700μmの範囲内の値とすることがより好ましく、180〜500μmの範囲内の値とすることがさらに好ましい。

【0032】

(2)接着剤層

(2)−1 種類

図1(a)に示す接着剤層11aの種類は、バッキングシートとしての第1のポリエチレンテレフタレート樹脂シート12と、後述する金属蒸着層10bを備えた第2のポリエチレンテレフタレート樹脂シート10aとを強固に接着できるものであれば特に限定されるものではないが、熱硬化性樹脂の熱硬化物から構成してあることが好ましい。

この理由は、熱硬化性樹脂からなる接着剤層であれば、バッキングシートの種類や表面状態等の影響を受けにくく、強い接着力を得ることができるためである。

また、かかる熱硬化性樹脂としては、例えば、アクリル系接着剤、ウレタン系接着剤、ポリエステル系接着剤、エポキシ系接着剤、フェノール系接着剤、シリコーン系接着剤、ポリエステルウレタン系接着剤、尿素樹脂系接着剤、メラミン樹脂系接着剤、レゾルシノール樹脂系接着剤、ポリアロマティック系接着剤等の一種単独または二種以上の組み合わせが挙げられる。

【0033】

また、接着剤層を紫外線硬化性樹脂の紫外線硬化物により構成することも好ましい。

この理由は、紫外線硬化性樹脂であれば、有機溶剤を含まないか、含まれるとしても極微量であるため、結晶構造が含まれるバッキングシートに直接塗布した場合であっても、その結晶構造が破壊されることを効果的に防止することができるためである。

なお、本発明における紫外線硬化性樹脂は、紫外線の照射により硬化反応がスタートし、それにともない流動性を失って固体またはゲル状態になる光硬化性樹脂(光硬化性樹脂組成物を含む。)をいう。

【0034】

また、紫外線硬化性樹脂としては、少なくとも反応性ビニルオリゴマーと、反応性ビニルモノマーと、光開始剤と、を含むことが好ましい。

すなわち、反応性ビニルオリゴマーとしては、例えば、数平均分子量(GPCを用いて測定)が1,000以上の値であるウレタン(メタ)アクリレートオリゴマー、エポキシ(メタ)アクリレートオリゴマー、ポリエステル(メタ)アクリレートオリゴマー、アクリル樹脂(メタ)アクリレートオリゴマー等の一種単独または二種以上の組み合わせが挙げられる。

【0035】

また、反応性ビニルモノマーとしては、例えば、数平均分子量が800未満である(メタ)アクリル系モノマーが挙げられる。

なお、かかる反応性ビニルモノマーの配合量としては、反応性ビニルオリゴマー100重量部に対して、30〜300重量部の範囲内の値とすることが好ましい。

【0036】

また、光開始剤としては、例えば、1-[4-(2-ヒドロキシエトキシ)フェニル]-2-ヒドロキシ-2-メチル-1-プロパン-1-オン、2- ヒドロキシ-2-メチル-1-フェニル-プロパン-1-オン、2,2-ジメトキシ-1,2-ジフェニルエタン-1-オン、1-ヒドロキシ-シクロへキシル-フェニル-ケトン、ベンゾフェノン、2-メチル-1-[4-(メチルチオ)フェニル]-2-モルフォリノプロパン-1-オン、2,4,6-トリメチルベンゾイルジフェニルフォスフィンオキサイド、2-ベンジル-2-ジメチルアミノ-1-(4-モルフォリノフェニル)ブタノン-1、ビス(2,4,6-トリメチルベンゾイル)-フェニルフォスフィンオキサイド、オリゴ〔2-ヒドロキシ-2-メチル1-[4-(メチルビニル)フェニル]プロパノン〕等の一種単独または二種以上の組み合わせが挙げられる。

なお、かかる光開始剤の配合量としては、反応性ビニルオリゴマー100重量部に対して、0.1〜30重量部の範囲内の値とすることが好ましい。

【0037】

(2)−2 厚さ

また、接着剤層11aの厚さを1〜100μmの範囲内の値とする。

この理由は、接着剤層の厚さが1μm未満の値となると、プラスチックミラー積層体の耐久性や機械的特性が著しく低下する場合があるためである。一方、接着剤層の厚さが100μmを超えた値となると、プラスチックミラー積層体の被装飾体に対する追従性が過度に低下して、例えば、MDF等の小口を巻き込む形態でのラッピングが困難になる場合があるためである。

したがって、接着剤層の厚さを2〜20μmの範囲内の値とすることがより好ましく、5〜15μmの範囲内の値とすることがさらに好ましい。

【0038】

(3)金属蒸着層

(3)−1 種類

図1(a)に示す金属蒸着層10bを構成する金属種としては、アルミニウムが好ましいが、アルミニウムと、銅、銀、ニッケル、ステンレス、クロム、鉄等のいずれかの金属とを含むアルミニウム合金であってもよく、あるいは、これら、アルミニウム以外の金属単体であってもよい。

また、金属蒸着層10bは、図1(a)に示すように、後述する第2のポリエチレンテレフタレート樹脂シート10aに対して形成され、真空金属蒸着PETフィルム10を構成している。

すなわち、真空金属蒸着PETフィルム10において、第2のポリエチレンテレフタレート樹脂シート10aの表面に、高真空条件下において、例えば、高純度のアルミニウムを1400℃以上で加熱蒸発させ、オプティカルデンシティ(OD)が2.5〜3.5のアルミ蒸着層を形成し、これを金属蒸着層10bとする。

【0039】

(3)−2 厚さ

また、金属蒸着層の厚さを0.001〜5μmの範囲内の値とする。

この理由は、かかる金属蒸着層の厚さが0.001μm未満の値となると、プラスチックミラー積層体の耐久性や機械的特性が著しく低下する場合があるためである。一方、金属蒸着層の厚さが5μmを超えた値となると、プラスチックミラー積層体の被装飾体に対する追従性が過度に低下して、例えば、MDF等の小口を巻き込む形態でのラッピングが困難になる場合があるためである。また、金属蒸着層に割れや曇りが発生する場合があるためである。

したがって、金属蒸着層の厚さを0.01〜1μmの範囲内の値とすることがより好ましく、0.02〜0.5μmの範囲内の値とすることがさらに好ましく、オプティカルデンシティを所定の範囲に調節する観点からは、さらに0.04〜0.05μmの範囲内の値とすることが好ましい。

【0040】

(4)第2のポリエチレンテレフタレート樹脂シート

図1(a)に示す第2のポリエチレンテレフタレート樹脂シート10aは、通常、可視光透過率が90%以上の全光線透過率(JIS K 7105に準拠して測定)を有する光学系PET樹脂フィルムである。

すなわち、第2のポリエチレンテレフタレート樹脂シートが所定の可視光透過率を有さない場合、フィルム層内での反射光路(往復路)での透過光の乱反射や透過損失等を含めた光量減衰や損失が生じ、鏡としての透明感や深み等のミラー特性が過度に低下する場合があるためである。

したがって、プラスチックミラー積層体のミラー特性を、本来の鏡と同等レベルまで向上させる観点からは、第2のポリエチレンテレフタレート樹脂シートの全光線透過率(JIS K 7105に準拠して測定)を91%以上の値とすることがより好ましく、92%以上の値とすることがさらに好ましい。

【0041】

(4)−1 種類

また、第2のポリエチレンテレフタレート樹脂シートの種類は、特に限定されるものではないが、二軸延伸PETフィルムであることが好ましい。

この理由は、二軸延伸PETフィルムであれば、優れた透明性、易接着性、平滑性を有するばかりか、金属蒸着を行った場合の蒸着層の金属光沢にも優れるためである。

【0042】

(4)−2 厚さ

また、第2のポリエチレンテレフタレート樹脂シートの厚さを25〜200μmの範囲内の値とする。

この理由は、第2のポリエチレンテレフタレート樹脂シートの厚さが25μm未満の値となると、プラスチックミラー積層体の耐久性や機械的特性が著しく低下する場合があるためである。一方、第2のポリエチレンテレフタレート樹脂シートの厚さが200μmを超えた値となると、プラスチックミラー積層体の被装飾体に対する追従性が過度に低下して、例えば、MDF等の小口を巻き込む形態でのラッピングが困難になる場合があるためである。

したがって、第2のポリエチレンテレフタレート樹脂シートの厚さを30〜180μmの範囲内の値とすることがより好ましく、40〜150μmの範囲内の値とすることがさらに好ましい。

【0043】

(5)酸化防止層

また、図1(b)に示すように、接着剤層11aと、金属蒸着層10bとの間に、酸化防止層13を設けることも好ましい。

この理由は、かかる酸化防止層を設けることにより、硬化前の接着剤層が溶剤を含む場合であっても、金属蒸着層が酸化腐食することを効果的に抑制し、プラスチックミラー積層体のミラー特性をより安定的に向上させることができるためである。

【0044】

また、酸化防止層を構成する材料としては、特に制限されるものではなく、公知の樹脂に対して公知の酸化防止剤等を含有させることで、適宜、形成することができる。

また、酸化防止層の厚さとしては、0.1〜20μmの範囲内の値とすることが好ましい。

この理由は、酸化防止層の厚さが0.1μm未満の値となると、金属蒸着層の酸化防止機能が十分に発揮されない場合があるためである。一方、酸化防止層の厚さが20μmを超えた値となると、真空金属蒸着PETフィルムが、過度に剥離し易くなる場合があるためである。

したがって、酸化防止層の厚さを0.5〜10μmの範囲内の値とすることがより好ましく、1〜5μmの範囲内の値とすることがさらに好ましい。

【0045】

(6)その他

プラスチックミラー積層体は、上述した各層以外にも、特に制限されることなく、適宜、他の層を設けることができる。

このような他の層としては、例えば、指紋隠蔽層、擦り傷防止層、汚染防止層、装飾層および着色層等が挙げられる。

【0046】

(7)プラスチックミラー積層体のミラー特性

(7)−1 鏡面光沢度

また、プラスチックミラー積層体のミラー特性の一つとして、鏡面光沢度(JIS Z 8741に準拠して測定)を1,900以上の値とすることが好ましい。

この理由は、プラスチックミラー積層体の鏡面光沢度が1,900未満の値となると、後述する所定の応力吸収層を介した場合であっても、所定以上の粗面を有する被装飾体に対して適用した場合には、ミラー特性が著しく低下し、本来の鏡と同等なミラー特性を得ることが困難になる場合があるためである。

但し、かかる鏡面光沢度の値が過度に大きな値となると、使用可能な第1のポリエチレンテレフタレート樹脂シートや第2のポリエチレンテレフタレート樹脂シート等の選択の幅が過度に狭くなったり、製造における歩留まりが過度に低下したりする場合がある。

したがって、プラスチックミラー積層体における鏡面光沢度(JIS Z 8741に準拠して測定)の値を1,920〜2,000の範囲内の値とすることがより好ましく、1,940〜1,980の範囲内の値とすることがさらに好ましい。

【0047】

(7)−2 拡散反射率

また、プラスチックミラー積層体の別のミラー特性の一つとして、拡散反射率(JIS Z 8741に準拠して測定)を0.5%以下の値とすることが好ましい。

この理由は、プラスチックミラー積層体の拡散反射率が0.5%を超えた値となると、後述する所定の応力吸収層を介した場合であっても、所定以上の粗面を有する被装飾体に対して適用した場合には、ミラー特性が著しく低下し、本来の鏡と同等なミラー特性を得ることが困難になる場合があるためである。

但し、かかる拡散反射率の値が過度に小さな値となると、使用可能な第1のポリエチレンテレフタレート樹脂シートや第2のポリエチレンテレフタレート樹脂シート等の選択の幅が過度に狭くなったり、製造における歩留まりが過度に低下したりする場合がある。

したがって、プラスチックミラー積層体における拡散反射率(JIS Z 8741に準拠して測定)の値を0.01〜0.3%の範囲内の値とすることがより好ましく、0.05〜0.2%の範囲内の値とすることがさらに好ましい。

【0048】

3.応力吸収層

図1(a)に示すように、本発明のプラスチックミラー装飾体1は、被装飾体40と、プラスチックミラー積層体50との間に、応力吸収層20を備えることを特徴とする。

この理由は、図2(a)〜(b)に示すように、かかる応力吸収層20を設けることにより、被装飾体40として所定以上の粗面を有する材料を用いた場合であっても、被装飾体40の表面の凹凸に起因して発生する応力を効果的に吸収することができるためである。

その結果、被装飾体40として所定以上の粗面を有する材料を用いた場合であっても、プラスチックミラー積層体50がかかる応力の影響を受けることを抑制して、優れたミラー特性を効果的に発揮することができる。

【0049】

(1)種類

また、応力吸収層が、発泡体層であることが好ましい。

この理由は、発泡体層であれば、被装飾体表面の凹凸に追従して変形し、効果的に被装飾体表面の凹凸に起因して発生する応力を吸収することができるためである。

また、発泡体層を構成する発泡体の種類としては、特に限定されるものではないが、例えば、ポリエチレン、ポリプロピレン、ポリウレタン、ポリスチレン、ポリエステル、ポリエーテル、ポリイミド、ポリオレフィン、メラミン、フェノール、ビニル、ポリ塩化ビニル、エチレン酢酸ビニル共重合体、フッ素ゴム、天然ゴムおよび合成ゴムからなる群から選択させる少なくとも一種の樹脂の発泡体であることが好ましい。

この理由は、これらの樹脂発泡体であれば、発泡体層の圧縮応力の調節が容易になり、被装飾体表面の凹凸を、より効果的に吸収することができるためである。

また、発泡体層の圧縮応力をより綿密に調節する観点からは、上述した樹脂の一種以上と、これら以外の成分との共重合体からなる発泡体を用いることも好ましい。

【0050】

(2)発泡倍率

また、発泡体層を構成する発泡体の発泡倍率を5〜40倍の範囲内の値とすることが好ましい。

この理由は、発泡倍率をかかる範囲内の値とすることで、発泡体層の圧縮応力の調節がより容易になり、被装飾体表面の凹凸に起因して発生する応力を、さらに効果的に吸収することができるためである。

すなわち、発泡倍率が5倍未満の値となると、発泡体層の圧縮応力が過度に大きくなって、被装飾体表面の凹凸を十分に吸収することが困難になる場合があるためである。一方、発泡倍率が40倍を超えた値となると、発泡体におけるいわゆる「コシ」が急激に減少するため、この上にプラスチックミラー積層体を積層させた場合、発泡体がその形状を維持することが困難となり、応力吸収層付きプラスチックミラー積層体の平滑性が低下するだけでなく、実用に耐えないレベルまで、硬さが低下してしまう場合があるためである。

したがって、発泡体層を構成する発泡体の発泡倍率を7〜30倍の範囲内の値とすることがより好ましく、10〜20倍の範囲内の値とすることがさらに好ましい。

【0051】

(3)ひずみ時圧縮応力

また、応力吸収層の25%ひずみ時圧縮応力(JIS K 6767に準拠して測定)を1,500kPa以下の値とすることを特徴とする。

この理由は、応力吸収層の25%ひずみ時圧縮応力を所定以下の値とすることにより、被装飾体表面の凹凸に起因して発生する応力を、より一段と効果的に吸収することができるためである。

すなわち、応力吸収層の25%ひずみ時圧縮応力が1,500kPaを超えた値となると、応力吸収層の凹凸緩衝性が過度に小さくなって、被装飾体の粗面と、プラスチックミラー積層体との間に生じる応力を十分に吸収することが困難になる場合があるためである。一方、応力吸収層の25%ひずみ時圧縮応力が過度に小さな値となると、応力吸収層の材料選択の幅が過度に狭くなる場合がある。

したがって、応力吸収層の25%ひずみ時圧縮応力(JIS K 6767に準拠して測定)を40〜500kPaの範囲内の値とすることがより好ましく、50〜200kPaの範囲内の値とすることがさらに好ましい。

【0052】

(4)厚さ

また、応力吸収層の厚さとしては、1,000〜5,000μmの範囲内の値とすることを特徴とする。

この理由は、応力吸収層の厚さをかかる範囲内の値とすることで、応力吸収層における圧縮応力の調整がより容易になり、被装飾体表面の凹凸に起因して発生する応力をより効果的に吸収することができるためである。

すなわち、発泡体の厚さが1,000μm未満の値となると、被装飾体表面の凹凸に対し、応力吸収層の変形が追従しきれなくなり、被装飾体表面の凹凸に起因して発生する応力を十分に吸収することが困難になる場合があるためである。一方、応力吸収層の厚さが5,000μmを超えた値となると、応力吸収層付きプラスチックミラー積層体が過度に厚くなって、ロール ツー ロールでの加工が困難になったり、後工程での加工時に折り曲げ等が困難になったりして、実用に適さなくなる場合があるためである。

したがって、応力吸収層の厚さを1,200〜4,000μmの範囲内の値とすることがより好ましく、1,500〜3,000μmの範囲内の値とすることがさらに好ましい。

【0053】

(5)表面粗さ

また、応力吸収層における下面、すなわち、被装飾体に対向する面の表面粗さ(算術平均粗さ(Ra))(JIS B 0601:2001に準拠して測定)の値を20〜100μmの範囲内の値とすることが好ましい。

この理由は、図6(a)〜(b)に示すように、被装飾体40の粗面における凹凸と、応力吸収層20´の下面における凹凸とが部分的に嵌合して、被装飾体40の表面の凹凸を、さらに効果的に吸収することができるためである。

そればかりか、応力吸収層20´の下面における表面積が大きくなり、被装飾体40との接着性についても効果的に向上させることもできるためである。

【0054】

すなわち、凹凸吸収層における下面の表面粗さ(算術平均粗さ(Ra))が20μm未満の値となると、被装飾体の粗面における凹凸との嵌合が十分に起こらず、被装飾体表面の凹凸の吸収に寄与しない場合があるためである。一方、応力吸収層における下面の表面粗さ(算術平均粗さ(Ra))が100μmを超えた値となると、逆に、応力吸収層と、被装飾体の粗面との間に余分な応力が生じ易くなる場合があるためである。

したがって、応力吸収層における下面の表面粗さ(算術平均粗さ(Ra))(JIS B 0601:2001に準拠して測定)の値を30〜80μmの範囲内の値とすることがより好ましく、40〜60μmの範囲内の値とすることがさらに好ましい。

なお、被装飾体表面の凹凸の吸収に寄与しない応力吸収層の上面の表面粗さ(算術平均粗さ(Ra))(JIS B 0601:2001に準拠して測定)については、0〜3μmの範囲内の値とすることが好ましい。

【0055】

また、応力吸収層における下面の表面粗さを所定の範囲とする方法は、特に限定されるものではないが、発泡シートをカッター等を用いてスライスする方法が好ましい。

すなわち、かかる方法であれば、例えば、発泡シートのスライス面において、切断された発泡セルが露出することになるため、予め発泡体の発泡倍率や発泡セル径を調節しておくことにより、容易に表面粗さを所定の範囲とすることができるためである。

例えば、発泡倍率が15倍であるポリエチレン発泡シートをスライスした場合、そのスライス面の表面粗さ(算術平均粗さ(Ra))(JIS B 0601:2001に準拠して測定)は約40μmになることが確認されている。

【0056】

(6)上面の接着剤層

図1(a)に示すように、応力吸収層20における上面は、プラスチックミラー積層体50の下面、すなわち、バッキングシート12の下面と接着されるため、これらの界面には接着剤層11bが設けられる。

また、かかる接着剤層11bは、接着前の段階において、バッキングシート12の下面に設けられることが好ましい。

この理由は、応力吸収層の上面に接着剤を塗布した場合、バッキングシートと接着する前に、接着剤が応力吸収層としての発泡体層内の気泡に流れ入ってしまい、接着に必要な接着剤が界面に残らず、十分な接着強度を得ることが困難になる場合があるためである。

なお、かかる接着剤層11bの種類および厚さについては、上述したプラスチックミラー積層体における接着剤層11aと同様とすることができるため、具体的な記載は省略する。

【0057】

(7)下面の接着剤層

図1(a)に示すように、応力吸収層20における下面は、被装飾体40の粗面と接着されるため、これらの界面には接着剤層11cが設けられる。

また、かかる接着剤層11cは、接着前の段階において、被装飾体40の上面に設けられることが好ましい。

この理由は、上述した接着剤層11bの場合と同様に、応力吸収層の下面に接着剤を塗布した場合、被装飾体と接着する前に、接着剤が応力吸収層としての発泡体層内の気泡に流れ入ってしまい、接着に必要な接着剤が界面に残らず、十分な接着強度を得ることが困難になる場合があるためである。

【0058】

また、接着剤層11cに用いられる接着剤の種類としては、酢酸ビニル樹脂エマルジョン系接着剤、酢酸ビニル−アクリル共重合体樹脂エマルジョン系接着剤、エチレン酢酸ビニル樹脂エマルジョン系接着剤、尿素−ホルムアルデヒド系接着剤、フェノール−ホルムアルデヒド系接着剤、アクリル系接着剤、フェノール樹脂系接着剤、メラミン変性フェノール樹脂系接着剤、メラミン樹脂系接着剤、尿素樹脂系接着剤、メラミン変性尿素樹脂系接着剤、α−オレフィン系接着剤、水性高分子−イソシアネート系接着剤、天然ゴム系接着剤、有機ゴム系接着剤、ウレタン系接着剤およびホットメルト接着剤からなる群から選択される少なくとも一種の接着剤であることが好ましい。

この理由は、これらの接着剤であれば、応力吸収層を備えたプラスチックミラー積層体を、被装飾体に対して容易かつ安価に接着して、プラスチックミラー装飾体とすることができるためである。

【0059】

また、接着剤層11cの厚さとしては、特に制限されるものではないが、通常1〜100μmの範囲内の値とすることが好ましい。

この理由は、かかる接着剤層の厚さが1μm未満の値となると、応力吸収層を備えたプラスチックミラー積層体を、被装飾体に対して強固に接着することが困難になる場合があるためである。一方、かかる接着剤層の厚さが100μmを超えた値となると、接着剤層の硬化に過度の時間がかかったり、応力吸収層を備えたプラスチックミラー積層体が被装飾体から剥離し易くなったりする場合があるためである。

したがって、かかる接着剤層の厚さを10〜80μmの範囲内の値とすることがより好ましく、20〜50μmの範囲内の値とすることがさらに好ましい。

【0060】

4.プラスチックミラー装飾体のミラー特性

(1)鏡面光沢度

また、プラスチックミラー装飾体のミラー特性の一つとして、鏡面光沢度(JIS Z 8741に準拠して測定)を1,900以上の値とすることが好ましい。

この理由は、プラスチックミラー装飾体の鏡面光沢度が1,900未満の値となると、本来の鏡と同等の優れたミラー特性を得ることが困難になる場合があるためである。

但し、かかる鏡面光沢度の値が過度に大きな値となると、使用可能なプラスチックミラー積層体や応力吸収層の選択の幅が狭くなったり、製造における歩留まりが過度に低下したりする場合がある。

したがって、プラスチックミラー装飾体の鏡面光沢度(JIS Z 8741に準拠して測定)の値を1,920〜2,000の範囲内の値とすることがより好ましく、1,940〜1,980の範囲内の値とすることがさらに好ましい。

【0061】

次いで、図7を用いて、応力吸収層の25%ひずみ時圧縮応力と、プラスチックミラー装飾体の鏡面光沢度との関係を説明する。

すなわち、図7には、横軸に応力吸収層の25%ひずみ時圧縮応力(JIS K 6767に準拠して測定)を採り、縦軸にプラスチックミラー装飾体の鏡面光沢度(JIS Z 8741に準拠して測定)を採った特性曲線が示してある。

なお、プラスチックミラー装飾体の具体的な構成や、鏡面光沢度の測定方法等の詳細は、実施例1に準拠する。

【0062】

かかる特性曲線からは、応力吸収層の25%ひずみ時圧縮応力の値が0〜1,500kPaの範囲内であれば、その値が変化した場合であっても、安定的に鏡面光沢度の値を1,900以上の値に維持できることが分かる。

しかしながら、応力吸収層の25%ひずみ時圧縮応力の値が1,500kPaを超えると、鏡面光沢度の値が急激に減少して、鏡面光沢度の値が1,900未満となり、所望のミラー特性が得られなくなることが分かる。

したがって、図7の特性曲線からは、応力吸収層の25%ひずみ時圧縮応力の値を1,500kPa以下の値とすることで、被装飾体表面の凹凸に起因して発生する応力を効果的かつ安定的に吸収できることが理解される。

【0063】

次いで、図8を用いて、被装飾体の表面粗さ(算術平均粗さ(Ra))と、プラスチックミラー装飾体の鏡面光沢度との関係を説明する。

すなわち、図8には、横軸に被装飾体の表面粗さ(算術平均粗さ(Ra))(JIS B 0601:2001に準拠して測定)を採り、縦軸にプラスチックミラー装飾体の鏡面光沢度(JIS Z 8741に準拠して測定)を採った特性曲線AおよびBが示してある。

また、特性曲線Aは、応力吸収層を備えたプラスチックミラー装飾体(実施例1に準拠)における特性曲線であり、特性曲線Bは、応力吸収層を備えないプラスチックミラー装飾体(比較例1に準拠)における特性曲線である。

なお、プラスチックミラー装飾体の具体的な構成や、鏡面光沢度の測定方法等の詳細は、実施例に準拠する。

【0064】

まず、特性曲線Aからは、被装飾体の表面粗さ(算術平均粗さ(Ra))の値が増加するのに伴って、鏡面光沢度の値が緩やかに減少するものの、被装飾体の表面粗さ(算術平均粗さ(Ra))の値が28.9μmの場合であっても、鏡面光沢度の値は1941であり、優れたミラー特性を安定的に維持していることが分かる。

また、特性曲線Bにおいても、被装飾体の表面粗さ(算術平均粗さ(Ra))の値が0〜3μm未満の範囲では、その値が増加するのに伴って、鏡面光沢度の値が緩やかに減少しつつも、1,900以上の値を維持できることが分かる。

しかしながら、特性曲線Bでは、被装飾体の表面粗さ(算術平均粗さ(Ra))の値が3μm以上になると、鏡面光沢度が急激に減少し始め、被装飾体の表面粗さ(算術平均粗さ(Ra))の値が3.7μmの場合には、鏡面光沢度の値が1783にまで減少してしまい、所望のミラー特性が得られないことが分かる。

したがって、特性曲線AおよびBからは、表面粗さ(算術平均粗さ(Ra))の値が3μm以上の粗面を有する被装飾体を用いた場合であっても、所定の応力吸収層を設けることで、プラスチックミラー積層体がかかる粗面を拾うことを抑制し、優れたミラー特性を効果的に維持したプラスチックミラー装飾体が得られることが理解される。

【0065】

(2)拡散反射率

また、プラスチックミラー装飾体の別のミラー特性の一つとして、拡散反射率(JIS Z 8741に準拠して測定)を0.5%以下の値とすることが好ましい。

この理由は、プラスチックミラー装飾体の拡散反射率が0.5%を超えた値となると、本来の鏡と同等の優れたミラー特性を得ることが困難になる場合があるためである。

但し、かかる拡散反射率の値が過度に小さな値となると、使用可能なプラスチックミラー積層体や応力吸収層の選択の幅が狭くなったり、製造における歩留まりが過度に低下したりする場合がある。

したがって、プラスチックミラー装飾体における拡散反射率(JIS Z 8741に準拠して測定)の値を0.01〜0.3%の範囲内の値とすることがより好ましく、0.05〜0.2%の範囲内の値とすることがさらに好ましい。

【0066】

次いで、図9を用いて、応力吸収層の25%ひずみ時圧縮応力と、プラスチックミラー装飾体の拡散反射率との関係を説明する。

すなわち、図9には、横軸に応力吸収層の25%ひずみ時圧縮応力(JIS K 6767に準拠して測定)を採り、縦軸にプラスチックミラー装飾体の拡散反射率(JIS Z 8741に準拠して測定)を採った特性曲線が示してある。

なお、プラスチックミラー装飾体の具体的な構成や、拡散反射率の測定方法等の詳細は、実施例1に準拠する。

【0067】

かかる特性曲線からは、応力吸収層の25%ひずみ時圧縮応力の値が0〜1,500kPaの範囲内であれば、その値が変化した場合であっても、安定的に拡散反射率の値を0.5%以下の値に維持できることが分かる。

しかしながら、応力吸収層の25%ひずみ時圧縮応力の値が1,500kPaを超えると、拡散反射率の値が急激に増加して、拡散反射率の値が0.5%を超えた値となり、所望のミラー特性が得られなくなることが分かる。

したがって、図9の特性曲線からは、応力吸収層の25%ひずみ時圧縮応力の値を1,500kPa以下の値とすることで、被装飾体表面の凹凸に起因して発生する応力を効果的かつ安定的に吸収できることが理解される。

【0068】

次いで、図10を用いて、被装飾体の表面粗さ(算術平均粗さ(Ra))と、プラスチックミラー装飾体の拡散反射率との関係を説明する。

すなわち、図10には、横軸に被装飾体の表面粗さ(算術平均粗さ(Ra))(JIS B 0601:2001に準拠して測定)を採り、縦軸にプラスチックミラー装飾体の拡散反射率(JIS Z 8741に準拠して測定)を採った特性曲線AおよびBが示してある。

また、特性曲線Aは、応力吸収層を備えたプラスチックミラー装飾体(実施例1に準拠)における特性曲線であり、特性曲線Bは、応力吸収層を備えないプラスチックミラー装飾体(比較例1に準拠)における特性曲線である。

なお、プラスチックミラー装飾体の具体的な構成や、拡散反射率の測定方法等の詳細は、実施例に準拠する。

【0069】

まず、特性曲線Aからは、被装飾体の表面粗さ(算術平均粗さ(Ra))の値が増加するのに伴って、拡散反射率の値が緩やかに増加するものの、被装飾体の表面粗さ(算術平均粗さ(Ra))の値が28.9μmの場合であっても、拡散反射率の値は0.18%であり、優れたミラー特性を安定的に維持していることが分かる。

また、特性曲線Bにおいても、被装飾体の表面粗さ(算術平均粗さ(Ra))の値が0〜3μm未満の範囲では、その値が増加するのに伴って、拡散反射率の値が急激に増加しつつも、0.5%以下の値を維持できることが分かる。

しかしながら、特性曲線Bでは、被装飾体の表面粗さ(算術平均粗さ(Ra))の値が3μm以上になると、拡散反射率がほぼそのままの変化率で増加し続け、被装飾体の表面粗さ(算術平均粗さ(Ra))の値が28.9μmの場合には、拡散反射率の値が0.87%にまで増加してしまい、所望のミラー特性が得られないことが分かる。

したがって、特性曲線AおよびBからは、表面粗さ(算術平均粗さ(Ra))の値が20μm以上の粗面を有する被装飾体を用いた場合であっても、所定の応力吸収層を設けることで、プラスチックミラー積層体がかかる粗面を拾うことを抑制し、優れたミラー特性を効果的に維持したプラスチックミラー装飾体が得られることが理解される。

【0070】

[第2の実施形態]

第2の実施形態は、被装飾体の表面にプラスチックミラー積層体を備えたプラスチックミラー装飾体の製造方法であって、下記工程(1)〜(3)を含むことを特徴とするプラスチックミラー装飾体の製造方法である。

(1)厚さが25〜900μmの範囲内の値である第1のポリエチレンテレフタレート樹脂シートと、厚さが1〜100μmの範囲内の値である接着剤層と、厚さが0.001〜5μmの範囲内の値である金属蒸着層と、厚さが25〜200μmの範囲内の値である第2のポリエチレンテレフタレート樹脂シートと、を下方から順次に含むプラスチックミラー積層体を準備する工程

(2)プラスチックミラー積層体の下面に対し、25%ひずみ時圧縮応力(JIS K 6767に準拠して測定)が1,500kPa以下の値であり、厚さが1,000〜5,000μmの範囲内の値である応力吸収層を接着し、応力吸収層付きプラスチックミラー積層体を得る工程

(3)応力吸収層付きプラスチックミラー積層体を、応力吸収層を介して、被装飾体の表面に対して接着し、プラスチックミラー装飾体を得る工程

以下、第2の実施形態の製造方法に関する発明を、プラスチックミラー積層体の製造装置、プラスチックミラー積層体の製造方法、応力吸収層の接着工程および被装飾体への接着工程に分けて、具体的に説明する。

【0071】

1.プラスチックミラー積層体の製造装置

本発明におけるプラスチックミラー積層体の製造方法を実施するための、プラスチックミラー積層体の製造装置の一例を、図11〜図13を参照しつつ説明する。

かかるプラスチックミラー積層体の製造装置は、図11に示すように、第1のシート供給手段101と、第2のシート供給手段102と、塗布手段103と、圧着手段105と、を主たる要素として備えることが好ましい。

【0072】

(1)第1のシート供給手段

図11に示す第1のシート供給手段101の構成としては、原反ロールに巻かれた状態のバッキングシート12を連続的に供給できる構成であれば、特に制限されるものではない。

したがって、例えば、図11に示すように、原反ロールに巻かれた状態のバッキングシート12を連続的に繰り出し可能な駆動ロール101であることが好ましい。

【0073】

(2)第2のシート供給手段

また、図11に示す第2のシート供給手段102の構成についても、原反ロールに巻かれた状態の真空金属蒸着PETフィルム10を連続的に供給できる構成であれば、特に制限されるものではない。

したがって、例えば、図11に示すように、原反ロールに巻かれた状態の真空金属蒸着PETフィルム10を連続的に繰り出し可能な駆動ロール102であることが好ましい。

また、第2のシート供給手段102によって供給される真空金属蒸着PETフィルム10は、圧着手段105によりバッキングシート12に対して積層されることになるため、第2のシート供給手段102は、圧着手段105の近傍に配置してあることが好ましい。

【0074】

(3)塗布手段

(3)−1 塗布装置

また、図11に示す塗布手段103は、シート供給手段101の下流に配置されており、バッキングシート12の送出経路上に配されたコーターヘッド(図示せず)により、シート供給手段101から連続的に送り出されるバッキングシート12の表面に対して、接着剤層11aを構成するための接着剤を均一な厚さに塗布するように構成してあることが好ましい。

かかる塗布手段103の種類としては、例えば、リバースロールコーター、ダイコーター、グラビアコーター、アプリケータコーター、ナイフコーター、バーコーター等が挙げられる。

【0075】

(3)−2 乾燥手段

また、図11に示す乾燥手段104は、接着剤に溶剤等が含まれる場合に、これを乾燥させるための手段であり、塗布手段103の下流に、個別に温度調節が可能な複数の乾燥炉104aを連ねて配置してあることが好ましい。

かかる乾燥手段104の種類としては、ヒーター、電熱オーブン、赤外線ランプ、加熱空気、加熱蒸気、遠赤外線ヒーター等の一種単独または二種以上の組み合わせであることが好ましい。

【0076】

(4)圧着手段

また、図11および図12に示す圧着手段105は、接着剤層11aが形成されたバッキングシート12に対して、当該接着剤層11aを介して真空金属蒸着PETフィルム10を積層できる構成であれば特に制限されるものではないが、例えば、ラミネータ装置であることが好ましい。

より具体的には、図12に示すように、圧着手段105としてのラミネータ装置は、金属製の押圧ローラー105aと合成ゴム製の押圧ローラー105bからなることが好ましい。

そして、バッキングシート12と、真空金属蒸着PETフィルム10を、両押圧ローラー間に引き入れ、バッキングシート12に形成された接着剤層11aと、真空金属蒸着PETフィルム10の金属蒸着面とを貼り合わせ、一体的になるように圧着する構成とすることが好ましい。

なお、接着剤層を構成する接着剤が、熱硬化性樹脂からなる熱硬化性接着剤である場合、圧着手段によって圧着すると同時に加熱し、接着剤層を硬化させることになるが、接着剤層を構成する接着剤が、紫外線硬化性樹脂からなる紫外線硬化性接着剤である場合、後述する紫外線硬化手段を用いて接着剤層を硬化させることになる。

【0077】

また、図12に示すように、圧着手段105には、押圧ローラー105aと、押圧ローラー105bとの間の距離であるクリアランスが所定値以下となることを防止するためのコッター172aおよびコッターピン172bを設けることが好ましい。

この理由は、コッター172aおよびコッターピン172bを設けることにより、圧着手段105による圧着によって、バッキングシート12および真空金属蒸着PETフィルム10の間から接着剤をはみ出させることなく、プラスチックミラー積層体を安定的かつ連続的に生産することができるためである。

かかるコッター172aおよびコッターピン172bについてより具体的に説明すると、例えば、図12に示すように、金属製の押圧ローラー105aと、合成ゴム製の押圧ローラー105bとの間に、先端が先細りした金属製の楔部材であるコッター172aを設ける。

一方、金属製の押圧ローラー105aには、上下動するコッターピン172bを、金属製の押圧ローラー105aに対して一体的に設ける。

このように構成することにより、金属製の押圧ローラー105aと、合成ゴム製の押圧ローラー105bとの間の距離、すなわち、クリアランスが多少変動したとしても、コッターピン172bが、コッター172aの表面(斜面)に先に当接することによって、ストッパーとしての機能を発揮することができる。

したがって、金属製の押圧ローラー105aと、合成ゴム製の押圧ローラー105bとの間の距離であるクリアランスが所定値以下となることを防止することができる。

【0078】

(5)紫外線硬化手段

図11および図13に示す紫外線硬化手段160は、接着剤層を構成する接着剤として、紫外線硬化性接着剤を用いた場合に、これを硬化するために設けられる手段である。

かかる紫外線硬化手段160としては、紫外線照射量(露光量)が比較的多く必要とされることから、高圧水銀ランプ、低圧水銀ランプ、超高圧水銀ランプ、メタルハライドランプ、発光ダイオード(LED)、ヒュージョンランプ、キセノンランプ、高圧キセノンランプ、超高圧キセノンランプ等であることが好ましい。

なお、紫外線硬化性接着剤からなる接着剤層が厚い場合、あるいは、紫外線を入射する側のフィルムが厚い場合には、接着剤層の深部にまで紫外線が到達しにくくなる場合があるため、長波長領域の紫外線が多く照射されるメタルハライドランプを用いることがより好ましい。

【0079】

(6)その他

プラスチックミラー積層体の製造装置については、適宜、設計変更することができるが、例えば、図11に示すように、紫外線照射手段と、大径ドラムの外周との間の距離が、可変に構成してあることが好ましい。これにより、紫外線照射量をきめ細かく制御することができ、また、製造装置の使い勝手性についても、向上させることができる。

また、紫外線硬化手段160の後段に、プラスチックミラー積層体50の巻取り装置108を設けたり、圧着手段105の後段に、プラスチックミラー積層体50の切断装置を設けたりすることもできる。

【0080】

2.プラスチックミラー積層体の製造

次いで、上述したプラスチックミラー積層体の製造装置100により実施されるプラスチックミラー積層体50の製造方法について説明する。

【0081】

(1)接着剤層形成工程

(1)−1 バッキングシートの準備

図11に示す第1のシート供給手段101に、バッキングシート12を原反ロールに巻かれた状態で、連続的に供給可能に準備する。

【0082】

(1)−2 接着剤の塗布

次いで、図11に示すように、バッキングシート12に対し、塗布手段103によって接着剤を塗布する。

なお、接着剤に溶剤等が含まれる場合には、接着剤を塗布した後、乾燥手段104によって溶剤等を蒸発させる乾燥工程を実施する。

【0083】

(2)真空金属蒸着PETフィルムの準備

次いで、金属蒸着層10bを備えた第2のポリエチレンテレフタレート樹脂シート10a、すなわち、真空金属蒸着PETフィルム10を準備する。

すなわち、図11に示す第2のシート供給手段102に、真空金属蒸着PETフィルム10を原反ロールに巻かれた状態で、連続的に供給可能に準備する。

【0084】

また、真空金属蒸着PETフィルム10の金属蒸着層10bに対し、硬化前の接着剤層11aに含まれる溶剤等により金属蒸着層10bが酸化腐食することを防止する観点から、酸化防止層13を形成する工程を実施することも好ましい。

【0085】

(3)積層工程

(3)−1 圧着工程

次いで、図11および図12に示すように、真空金属蒸着PETフィルム10を、接着剤を塗布したバッキングシート12に対して貼り合わせる圧着工程を実施する。

また、圧着工程を実施する際の圧着条件としては、バッキングシート12に対して真空金属蒸着PETフィルム10を積層できる条件であれば特に制限されるものではないが、接着剤層11aを構成する接着剤が熱硬化性接着剤である場合には、圧着温度を40〜120℃の範囲内の値とすることが好ましい。

この理由は、圧着温度が40℃未満の値となると、バッキングシート12と、真空金属蒸着PETフィルム10とを、良好に積層することが困難となる場合があるためである。一方、圧着温度が120℃を超えた値となると、バッキングシート12や真空蒸着PETフィルム10が熱変形しやすくなって、良好な外観を有するプラスチックミラー積層体を得ることが困難になる場合があるためである。

したがって、圧着温度を50〜100℃の範囲内の値とすることがより好ましく、60〜80℃の範囲内の値とすることがさらに好ましい。

一方、接着剤の種類が紫外線硬化性接着剤の場合には、接着剤層を硬化させるために、後述する紫外線硬化工程を実施する必要がある。

なお、圧着温度とは、バッキングシートと、真空金属蒸着PETフィルムとを貼り合わせる際のロール等の表面温度を意味しており、赤外線温度計や熱電対等を用いて測定することができる。

【0086】

また、圧着圧力としては、圧着温度等の他の条件にもよるが、通常、0.1〜100kgf/cm2の範囲内の値とすることが好ましい。

この理由は、圧着圧力が0.1kgf/cm2未満の値となると、バッキングシート12と、真空金属蒸着PETフィルム10とを、良好に積層することが困難になる場合があるためである。一方、圧着圧力が100kgf/cm2を超えた値となると、バッキングシート12や真空金属蒸着PETフィルム10が変形しやすくなって、良好な外観を有するプラスチックミラー積層体を得ることが困難になる場合があるためである。

したがって、圧着圧力を1〜10kgf/cm2の範囲内の値とすることがより好ましく、1〜5kgf/cm2の範囲内の値とすることがさらに好ましい。

なお、圧着圧力とは、バッキングシートと、真空金属蒸着PETフィルムとを貼り合わせる際のロール間の圧力を意味しており、圧力計等を用いて測定することができる。

【0087】

(3)−2 紫外線硬化工程

次いで、接着剤層を構成する接着剤として、紫外線硬化性接着剤を用いた場合には、図11および図13に示すように、紫外線硬化手段160により、所定量の紫外線を照射して、紫外線硬化性樹脂を硬化させる紫外線硬化工程を実施する。

より具体的には、大径ドラム106に対して、硬化前の接着剤層を介して積層されたプラスチックミラー積層体55を巻き付けた状態で、紫外線照射装置(160a、160b、160c、160d)から所定量の紫外線を照射するとともに、冷却装置111´によって大径ドラム106を冷却しながら紫外線硬化性樹脂をさらに硬化させることが好ましい。

この理由は、このように硬化させることで、紫外線照射に起因した熱変形の発生を抑制することができ、平滑性に優れるとともに、内部応力歪が少ないプラスチックミラー積層体50を得ることができるためである。

【0088】

ここで、紫外線硬化手段160における紫外線照射量を250〜1500mJ/cm2の範囲内の値とすることが好ましい。

この理由は、かかる紫外線照射量が250mJ/cm2未満の値となると、バッキングシート12と、真空金属蒸着PETフィルム10とを良好に接着することが困難になる場合があるためである。一方、かかる紫外線照射量が1500mJ/cm2を超えた値となると、バッキングシート12および真空金属蒸着PETフィルム10が熱劣化しやすくなったり、一旦硬化した紫外線硬化性接着剤の硬化収縮が過度に大きくなったりする場合があるためである。

したがって、紫外線硬化手段160における紫外線照射量を300〜1200mJ/cm2の範囲内の値とすることがより好ましく、500〜1000mJ/cm2の範囲内の値とすることがさらに好ましい。

【0089】

(4)その他

また、適宜、所定の巻取り装置により得られたプラスチックミラー積層体を巻取ってロール状としたり、あるいは、裁断装置により、プラスチックミラー積層体を所定長さに裁断したり、あるいは、所定形状に打ち抜いたりすることも好ましい。

また、上述の説明においては、バッキングシートに対して接着剤層を塗布する態様を例に挙げたが、接着剤層を真空金属蒸着PETフィルムに対して塗布することも可能である。

さらに、接着剤層を構成する接着剤が紫外線硬化性接着剤である場合には、圧着工程を実施する前の段階において、当該接着剤層に紫外線を照射し、部分的に紫外線硬化させて、圧着工程時における接着剤層の粘度等を好適な範囲に調節することも好ましい態様である。

【0090】

3.応力吸収層の接着工程

次いで、得られたプラスチックミラー積層体に対する応力吸収層の接着工程について説明する。

【0091】

(1)接着剤の塗布

図1(a)に示すように、得られたプラスチックミラー積層体50の下面、すなわち、バッキングシート12の露出面に対し接着剤を塗布し、接着剤層11bを形成する。

また、接着剤の塗布方法は、例えば、図11に示すようなロール ツー ロール法を用いた輪転式であってもよいし、手作業も含む枚葉方式であってもよい。

【0092】

(2)応力吸収体の準備

次いで、厚さが3,000〜5,000μmの範囲内の値である、例えば、発泡体等の応力吸収体を準備する。

かかる応力吸収体の準備としては、上述したように、プラスチックミラー積層体の下面に対する接着剤の塗布方式によって変わってくる。

すなわち、プラスチックミラー積層体の下面に対する接着剤の塗布が、ロール ツー ロール法を用いた輪転式であった場合には、応力吸収体を原反ロールに巻かれた状態で、連続的に供給可能に準備することになる。

一方、プラスチックミラー積層体の下面に対する接着剤の塗布が、枚葉方式であった場合には、この時点でプラスチックミラー積層体が所定の大きさに裁断されていることになるため、応力吸収体についても、かかる大きさに合わせて裁断した状態で準備することになる。

【0093】

(3)接着工程

次いで、プラスチックミラー積層体50の下面に対して形成された接着剤層11bに対し、応力吸収体を接着し、応力吸収層付きプラスチックミラー積層体60とする。

かかる接着工程における圧着工程や紫外線硬化工程(接着剤が紫外線硬化性接着剤の場合)については、上述したプラスチックミラー積層体の場合に準じて実施することで、応力吸収層付きプラスチックミラー積層体を得ることができる。

なお、接着剤をプラスチックミラー積層体の下面に塗布する場合を例に挙げて説明したが、接着剤を応力吸収体側に塗布して接着することも可能である。

【0094】

4.被装飾体への接着工程

次いで、得られた応力吸収層付きプラスチックミラー積層体を、応力吸収層を介して、被装飾体の表面に対して接着する工程について説明する。

【0095】

(1)被装飾体の準備

図1(a)に示すように、表面粗さ(算術平均粗さ(Ra))(JIS B 0601:2001に準拠して測定)が3μm以上の値である被装飾体40を準備する。

かかる被装飾体の準備としては、通常、最終的に使用される形状に加工された状態の被装飾体を準備することになる。

但し、被装飾体をプラスチックミラー装飾体とした後に、これを裁断等することも可能であるため、この場合は、最終的に使用される形状に加工される前の被装飾体を準備することになる。

【0096】

(2)接着剤の塗布

図1(a)に示すように、準備した被装飾体40の表面における、応力吸収層付きプラスチックミラー積層体60の適用予定箇所に対し接着剤を塗布し、接着剤層11cを形成する。

また、接着剤の塗布方法は、特に限定されるものではなく、例えば、ロールコーター等を用いることもできるし、手作業であってもよい。

【0097】

(3)接着工程

次いで、応力吸収層付きプラスチックミラー積層体60を、応力吸収層20を介して、被装飾体40の表面に形成された接着剤層11cに対して接着し、プラスチックミラー装飾体1とする。

かかる接着工程は、常法に従って行うことができ、例えば、室温において手作業で接着することができる。

なお、接着剤を被装飾体の表面に塗布する場合を例に挙げて説明したが、接着剤を応力吸収体側に塗布して接着することも可能である。

【実施例】

【0098】

[実施例1]

1.プラスチックミラー積層体の製造

図11に示すプラスチックミラー積層体の製造装置100(但し、紫外線硬化手段160は除く。)を用いて下記工程を実施し、プラスチックミラー積層体を製造した。

【0099】

(1)バッキングシートの準備

バッキングシートとして、ポリエチレンテレフタレート樹脂シート(南亜プラスチック(株)製、BD116、シート幅:1,250mm、シート厚:188μm、Ra:0.02μm)を準備し、第1のシート供給手段に配置した。

なお、以下において、上述したポリエチレンテレフタレート樹脂シートを「普通のPET」と略記する場合がある。

【0100】

(2)接着剤層の形成

次いで、第1のシート供給手段からバッキングシートを10m/分の速度で繰り出しながら、当該バッキングシートの片面に、クリーンコーターを用いてポリエステル系ウレタン硬化型接着剤(日立化成ポリマー(株)製、ハイボンYA790−1(主剤)および日本ポリウレタン工業(株)製、コロネートHL(硬化剤))を塗布しつつ溶剤を乾燥させ、厚さが10μmの硬化前接着剤層を形成した。

【0101】

(3)真空金属蒸着PETフィルムの準備

第2のポリエチレンテレフタレート樹脂シートとして、透明度が90%以上の全光線透過率(JIS K 7105に準拠)を有する光学系PET樹脂フィルム(東洋紡績(株)製、コスモシャイン(A4100)、シート幅:1270mm、シート厚:100μm)を準備した。

次いで、高純度アルミニウムを高真空条件下で1400℃以上に加熱し、第2のポリエチレンテレフタレート樹脂シートに対しアルミニウム蒸着層を形成し、真空金属蒸着PETフィルムを得た。

このとき、得られたアルミニウム蒸着層のオプティカルデンシティ(OD)は3.0であり、膜厚は450Å(=0.045μm)であった。

【0102】

(4)プラスチックミラー積層体の一体化成形