プラスチック加工用T−ダイおよびそれを使用した積層材の製造方法

【課題】溶融プラスチックシートを、シートの面によって異なった温度で吐出することが可能なT−ダイを提供し、そのT−ダイを利用した種々の積層材、たとえばプラスチック気泡ボードの改良された製造方法を提供する。

【解決手段】T−ダイ(1)を構成するそれぞれのリップ(13,14)を先端に有する2個のダイブロック(11,12)に、それぞれ独立したヒーター(3,4)を取り付けるとともに、それらのダイブロックを断熱材の層(5)を介して組み立て、温度制御のためのコントローラを設けて、2個のリップの温度を独立に制御できるようにしたT−ダイ(1)。

【解決手段】T−ダイ(1)を構成するそれぞれのリップ(13,14)を先端に有する2個のダイブロック(11,12)に、それぞれ独立したヒーター(3,4)を取り付けるとともに、それらのダイブロックを断熱材の層(5)を介して組み立て、温度制御のためのコントローラを設けて、2個のリップの温度を独立に制御できるようにしたT−ダイ(1)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラスチック材料を溶融押出ししてシートを形成するための、プラスチック加工用T−ダイに関する。本発明はまた、このT−ダイを使用して実施する、さまざまな積層材の製造方法、具体的には、異種のプラスチックが積層されたプラスチック二層シートの製造方法、異種のプラスチックの間に溶融プラスチックを供給して接着させることからなるプラスチック三層シートの製造方法、プラスチック気泡ボードの製造方法への適用および不織布被覆プラスチック気泡ボードの製造方法にも関する。

【0002】

本発明においてプラスチックの「シート」という用語は、一般に「フィルム」と区別して用いられる厚さ200μm以上のものを対象とするが、必ずしもそれに限定されず、本発明のT−ダイの使用が有意義である場合は、上記限界より多少薄いものをも包含する。

【背景技術】

【0003】

たとえば物性の異なる2種のプラスチック材料を2本の押出機から溶融押出しし、フィードブロックにより1本のT−ダイを通じて共押出しすることにより2層プラスチックシートを製造する場合、2種のプラスチックの物性、具体的には融点ないし軟化点、MFR、結晶化度による収縮性などの差異が大きいと、それらの原因が2種のプラスチックの流動特性の差という結果となって現われ、2層が同じ厚さにならないとか、耳の部分に材料が十分に回り込まないとか、冷却時に結晶化度の差が収縮さをもたらして反りが生じるといった、好ましくない現象を招く。

【0004】

一方、溶融状態のプラスチックシートを中間層として、2種の、既に形成されているプラスチックシートを融着させて3層のプラスチックシートを得る技術もあるが、その実施にあたって、2種の、既に形成されているプラスチックシートの融点に著しい差があると、中間層のプラスチックの温度で、一方は過度に軟化溶融し、他方はなお溶融不足で融着が不十分に終わる、というような問題も生じる。

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の基本的な目的は、このような問題を解決したプラスチックシート加工を可能にするT−ダイであって、単層または複層の溶融プラスチックシートを、シートの面によって異なった温度で吐出することが可能なT−ダイを提供することにある。

【0006】

本発明の派生的な目的は、本発明のT−ダイを利用した積層材の製造方法、具体的には、上述した共押出しによる2層プラスチックシート製造および中間層による融着を行なう3層プラスチックシートの製造に加えて、改良されたプラスチック気泡ボードの製造方法や、改良された不織布被覆プラスチック気泡ボードの製造方法を提供することにある。

【課題を解決するための手段】

【0007】

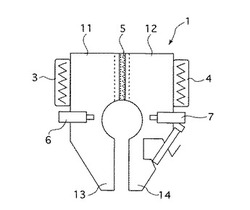

本発明のプラスチック加工用T−ダイは、図1にその断面を示すように、T−ダイ(1)を構成するそれぞれのリップ(13,14)を先端に有する2個のダイブロック(11,12)に、それぞれ独立したヒーター(3,4)を取り付けるとともに、それらのダイブロックを断熱材の層(5)を介して組み立て、温度制御のためのコントローラ(図示してない)を設けて、2個のリップの温度を独立に制御できるようにしたことを特徴とする。図1において、符号(6,7)は温度センサーをあらわす。このヒーター(3,4)は、図示したものは外付けであるが、埋め込みタイプのものでもよい。

【発明の効果】

【0008】

本発明のプラスチック加工用T−ダイを使用すれば、2個のダイブロック(11,12)がそれぞれ独立に温度制御可能であるから、それぞれのリップ(13,14)の温度が異なった状態で押出しを行なうこと、すなわち、吐出されるプラスチックシートの表裏二つの面の温度が異なる状態で、押出しを行なうことができる。吐出される2枚のプラスチックシートの間に実現できる温度差は、ダイブロック間の断熱性能いかんによっても異なるが、30〜40℃は容易である。これは、通常の積層材の製造にとって十分な温度差であるが、必要によりそれ以上にすることも可能である。

【0009】

押し出されるプラスチックシートの表裏の温度を異ならせることができれば、たとえば共押出しによる二層プラスチックシートの製造に当たって、低MFRないし高融点のプラスチックを吐出する側のリップの温度を、高MFRないし低融点のプラスチックを吐出する側のリップの温度よりも高く設定して運転することにより、前述した問題が解消する。

【0010】

溶融プラスチックの中間層を接着層として利用し、プラスチック三層シートを製造する場合は、中間層が低融点のシートと融着する面を吐出する側のリップの温度を低めに、高融点のシートと融着する面を吐出する側のリップの温度を低めに、それぞれ設定して運転することにより、それぞれの融着対象に適切な温度をもった中間層を用意することができるから、ここでも前述した問題を解消することができる。

【発明を実施するための最良の形態】

【0011】

2個のダイブロックの温度を別々に制御するためには、両者が断熱的に接合され、すくなくともある程度は熱的に絶縁されていることが必要である。これには、図1に示した断熱材の層(5)として、たとえば、2個のダイブロックの接合面にセラミック物質の層を形成するなどの手段により、実現することができる。セラミック物質の層は、溶射などの手法で、簡単に形成することができる。厚さは、経験によれば150μm以上あればある程度の目的を達成できるが、好ましくは、数百μmとする。ダイヘッド内の圧力に耐えて密閉を保つことが可能であれば、無機物質の繊維で構成した織布または不織布を、断熱材として利用することもできる。上記したセラミック物質の溶射は、既存のT−ダイを本発明のT−ダイに変更する場合、最小限の加工工程でそれが実現するという利点がある。

【0012】

本発明のT−ダイには、既知のT−ダイに関して知られている種々の技術が適用可能である。たとえば、リップ以前の流路断面を調節するためにしばしば用いられるチョークバーを、ダイブロックが備えていてもよいことはもちろんである。また、吐出幅を直接決定するリップ間隔を調節するためには、一方のリップの位置を変動させる必要があるが、それを実現する手段として、スライド方式を採用してもよいし、ベンディング方式を採用してもよい。図1に示した例は、ベンディング方式を採用している。

【0013】

本発明で使用するプラスチック材料についていえば、ポリプロピレン系樹脂としては、プロピレン系ホモポリマーおよびプロピレンと他のオレフィンとの共重合体が例示できる。プロピレンと共重合させる他のオレフィンとしては、エチレン、ブテン−1、イソブチレン、ペンテン−1などのα−オレフィンが挙げられ、これら他のオレフィンとプロピレンとの共重合体は、ランダム共重合体、ブロック共重合体のどちらであってもよい。ポリエチレン系樹脂としては、たとえば高密度ポリエチレン(HDPE)、低密度ポリエチレン(LDPE)、直鎖状低密度ポリエチレン(LLDPE)、直鎖状超低密度ポリエチレン(LVLDPE)、エチレン−酢ビ共重合体などが例示できる。

【0014】

前述の共押出しに戻れば、この操作は、T−ダイに物性が異なる2種のプラスチック(A)および(B)を、別々の押出機から溶融状態で供給し、マニホールドで合流させた後、共押出しをすることにより、2種のプラスチックが積層された二層プラスチックシート(A/B)を製造する方法において、上記したT−ダイ(1)を使用し、T−ダイの2個のリップ(13,14)の温度を、それぞれのプラスチック(A)および(B)を成形するのに適した吐出温度が得られるように加熱条件を調節して、共押出しを実施すればよい。

【0015】

共押出しによる二層積層材製造には、前記したプラスチック材料のどのような組み合わせでも使用できるが、具体例を挙げれば、プラスチック(A)がポリプロピレンブロック共重合体であり、プラスチック(B)がポリプロピレンランダム共重合体である場合、T−ダイの2個のリップの温度を、プラスチック(A)が吐出される側は240〜260℃の範囲に、プラスチック(B)が吐出される側は200〜220℃の範囲に、それぞれ選択して実施することが好ましい。これにより、2種のプラスチックの流動特性の差を最小限にして共押出しをすることができ、2層の厚さの分布が均一であって反りのない積層フィルムを得ることができる。

【0016】

中間に接着剤として役立つプラスチックフィルムを介在させて3層のプラスチックフィルムの積層材を製造する場合は、押出機からプラスチック(C)を溶融状態でT−ダイに供給し、その外側にプラスチック(C)とは異なるプラスチック(D,E)をそれぞれの押出機で、溶融状態で供給する。この場合、プラスチック(D,E)は、同種のものであっても、異種のものであっても差し支えなく、このようにして、中間層とその外層とが異なったプラスチックで構成された、2種3層または3種3層の積層シート(D/C/E)が製造される。

【0017】

この場合の具体例としては、プラスチック(C)がポリプロピレンブロック共重合体であり、プラスチック(D)がポリプロピレンランダム共重合体であり、かつ、プラスチック(E)がフィラーを混合したポリプロピレンブロック共重合体である場合が挙げられる。ここで、T−ダイの2個のリップの温度を、プラスチック(D)が吐出される側の温度を200〜220℃の範囲にし、プラスチック(E)が吐出される側の温度を240〜260℃の範囲にすることにより、プラスチック(D)側に他の基材、たとえばポリエチレン−PET混毛の不織布を容易に貼り合わせることができる。この操作条件はまた、プラスチック(E)の側の表面をより強固なものにすることを可能にする。

【0018】

積層シート(D/C/E)は、押出しにより形成されたプラスチックシート(C)を、すでに製造されている別のプラスチックシート(D,E)に融着させて、プラスチックシート(C)をプラスチックシート(D)および(E)の接着層として利用することによっても、製造することができる。この場合、上記したT−ダイを使用し、T−ダイの2個のリップの温度を、プラスチックシート(C)のプラスチックシート(D)と融着する面が吐出される側はそれに適した吐出温度が得られ、プラスチックシート(E)と融着する面が吐出される側はそれに適した吐出温度が得られるよう、それぞれの加熱条件を調節することにより、融着を容易にすることができる。

【0019】

本発明に従う積層材の製造方法の特別な態様として、まず、二層構成のプラスチック気泡ボートの製造がある。二層プラスチック気泡ボードの製造方法は、T−ダイから押出したプラスチックシートを、回転可能に配置した金属製の円筒の表面に、多数のキャップ状のキャビティを設けるとともにキャビティを真空源に接続した真空成形ロールに供給して、多数のキャップを有するキャップシート(L)を成形し、このキャップシートのキャップの底面に、別のT−ダイから押出した平坦なプラスチックシートであるバックシート(M)を、加圧ロールで加圧して融着させることからなり、ここでは、バックシートの押出しに上記したT−ダイを使用し、バックシート(M)のキャップシート(L)に融着する側のT−ダイのリップの温度を、融着に十分な高温が得られるように、かつ、加圧ロールと接する側のT−ダイのリップの温度を、融着に支障のない限度でできるだけ低い温度が得られるように、それぞれの加熱条件を調節して実施する。

【0020】

このような製造方法によって、二層プラスチック気泡ボードの製造においては、従来、冷却時にキャップ内部に密閉された空気の収縮に伴って、バックシートがキャップ内部に向かって凹み、図2に示すような断面の製品ができ、ボードの美感が損なわれるとともに、反りが生じることが不可避とされていたが、上記の手段により、この問題を最小限に抑えた製品が得られる。この場合についても具体例を挙げれば、キャップシート(L)およびバックシート(M)の材料として、ともにポリプロピレンを使用した場合があり、バックシート(M)がキャップシート(L)に融着する側のT−ダイのリップの温度を240〜260℃の範囲に、加圧ロールと接する側のT−ダイのリップの温度を200〜220℃の範囲に選択して実施することが好適である。

【0021】

本発明に従う積層材の製造方法の特別な態様のいまひとつは、三層構成のプラスチック気泡ボートの製造である。三層プラスチック気泡ボードの製造は、T−ダイから押出したプラスチックシートを、回転可能に配置した金属製の円筒の表面に、多数のキャップ状のキャビティを設けるとともにキャビティを真空源に接続した真空成形ロールに供給して、多数のキャップを有するキャップシート(L)を成形し、このキャップシートのキャップの底面に、別のT−ダイから押出した平坦なプラスチックシートであるバックシート(M)を加圧ロールで加圧して融着させ、ついで、このキャップシートのキャップの頂面に、さらに別のT−ダイから押出したもう1枚の平坦なプラスチックシートであるライナーシート(N)を加圧ロールで加圧して融着させることからなる。この技術に本発明を適用するには、ライナーシートの押出しに上記したT−ダイを使用し、ライナーシート(N)のキャップシート(M)のキャップの頂面に融着する側のT−ダイのリップの温度を融着に十分な高温が得られるように、かつ、加圧ロールと接する側のT−ダイのリップの温度を、融着に支障のない限度でできるだけ低い温度が得られるように、それぞれの加熱条件を調節して実施する。

【0022】

上記のような押出し温度の調節を施したライナーシート(N)をキャップシートのキャップの頂面に融着させることにより、ライナーシートが平坦であって美感にすぐれた三層プラスチック気泡ボードが得られる。従来は、高温で押し出された可塑性の高いライナーシートがたるみ、かつ、加圧ロールによる圧力でキャップに接していない部分が凹むため、図3に示すような断面の製品となっていたが、この点が改善される。具体例としては、キャップシート(L)、バックシート(M)およびライナーシート(N)の材料として、ともにポリプロピレンを使用し、ライナーシート(N)がキャップシート(L)のキャップの頂面に融着する側のTダイのリップの温度を240〜260℃の範囲に、加圧ロールと接する側のTダイのリップの温度を200〜220℃の範囲に選択して実施することである。

【0023】

容易に理解されるように、三層プラスチック気泡ボードの製造に当たって、その基礎となる二層プラスチック気泡ボードの製造においても前記した本発明の適用を行なえば、バックシートのキャップ内部への凹みが軽減されるとともに、ライナーシートのキャップのない部分の凹みも軽減されて、欠点のない製品を得ることができ、一層好適である。

【0024】

二層または三層のプラスチック気泡ボードの特殊な態様として、表面に不織布を積層したものが試みられており、ただちに内装材などとして使用することができる。図4に示した例は、三層プラスチック気泡ボードのライナーシートの表面に不織布を積層したものである。このような製品の製造に当たっても、本発明は適用可能である。すなわち、前記した二層プラスチック気泡ボードのバックシート(M)の表面、または前記した三層プラスチック気泡ボードのライナーシート(N)の表面に、これも前記した本発明の手法により溶融プラスチックシートを接着層(P)として利用し、不織布(Q)を積層することからなる不織布被覆プラスチック気泡ボードを製造する方法において、接着層(P)の押出しに本発明のT−ダイを使用し、接着層(P)のプラスチック気泡ボードに融着する側のT−ダイのリップの温度を融着に十分な高温が得られるように、かつ、不織布(Q)と融着する側のT−ダイのリップの温度を、融着に支障のない限度でできるだけ低い温度が得られるように、それぞれの加熱条件を調節して実施することにより、不織布被覆プラスチック気泡ボードが好適に製造できる。

【0025】

上記の不織布被覆プラスチック気泡ボード製造の具体例は、プラスチック気泡ボード(L/MまたはM/L/N)の材料としてポリプロピレンを使用し、接着層(P)を形成するプラスチックとしてポリプロピレンランダム共重合体を使用し、かつ、不織布(Q)の材料としてポリエチレン−PET混毛の不織布を使用し、接着層(P)のプラスチック気泡ボードに融着する側のTダイのリップの温度を200〜220℃の範囲に、不織布(Q)と融着する側のTダイのリップの温度を240〜260℃の範囲に選択して実施するものである。

【図面の簡単な説明】

【0026】

【図1】本発明のプラスチック加工用T−ダイの構造を示す概念的な断面図。

【図2】従来技術による二層プラスチック気泡ボードの欠点を説明するための、若干誇張して示した拡大断面図。

【図3】従来技術による三層プラスチック気泡ボードの欠点を説明するための、若干誇張して示した拡大断面図。

【図4】三層プラスチック気泡ボードに不織布の被覆を施したものの積層構造を示す拡大断面図。

【符号の説明】

【0027】

1 T−ダイ

11,12 ダイブロック

13,14 リップ

3,4 ヒータ

5 断熱材の層

6,7 温度センサー

L キャップシート

M バックシート

N ライナーシート

P 接着層

Q 不織布

【技術分野】

【0001】

本発明は、プラスチック材料を溶融押出ししてシートを形成するための、プラスチック加工用T−ダイに関する。本発明はまた、このT−ダイを使用して実施する、さまざまな積層材の製造方法、具体的には、異種のプラスチックが積層されたプラスチック二層シートの製造方法、異種のプラスチックの間に溶融プラスチックを供給して接着させることからなるプラスチック三層シートの製造方法、プラスチック気泡ボードの製造方法への適用および不織布被覆プラスチック気泡ボードの製造方法にも関する。

【0002】

本発明においてプラスチックの「シート」という用語は、一般に「フィルム」と区別して用いられる厚さ200μm以上のものを対象とするが、必ずしもそれに限定されず、本発明のT−ダイの使用が有意義である場合は、上記限界より多少薄いものをも包含する。

【背景技術】

【0003】

たとえば物性の異なる2種のプラスチック材料を2本の押出機から溶融押出しし、フィードブロックにより1本のT−ダイを通じて共押出しすることにより2層プラスチックシートを製造する場合、2種のプラスチックの物性、具体的には融点ないし軟化点、MFR、結晶化度による収縮性などの差異が大きいと、それらの原因が2種のプラスチックの流動特性の差という結果となって現われ、2層が同じ厚さにならないとか、耳の部分に材料が十分に回り込まないとか、冷却時に結晶化度の差が収縮さをもたらして反りが生じるといった、好ましくない現象を招く。

【0004】

一方、溶融状態のプラスチックシートを中間層として、2種の、既に形成されているプラスチックシートを融着させて3層のプラスチックシートを得る技術もあるが、その実施にあたって、2種の、既に形成されているプラスチックシートの融点に著しい差があると、中間層のプラスチックの温度で、一方は過度に軟化溶融し、他方はなお溶融不足で融着が不十分に終わる、というような問題も生じる。

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の基本的な目的は、このような問題を解決したプラスチックシート加工を可能にするT−ダイであって、単層または複層の溶融プラスチックシートを、シートの面によって異なった温度で吐出することが可能なT−ダイを提供することにある。

【0006】

本発明の派生的な目的は、本発明のT−ダイを利用した積層材の製造方法、具体的には、上述した共押出しによる2層プラスチックシート製造および中間層による融着を行なう3層プラスチックシートの製造に加えて、改良されたプラスチック気泡ボードの製造方法や、改良された不織布被覆プラスチック気泡ボードの製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明のプラスチック加工用T−ダイは、図1にその断面を示すように、T−ダイ(1)を構成するそれぞれのリップ(13,14)を先端に有する2個のダイブロック(11,12)に、それぞれ独立したヒーター(3,4)を取り付けるとともに、それらのダイブロックを断熱材の層(5)を介して組み立て、温度制御のためのコントローラ(図示してない)を設けて、2個のリップの温度を独立に制御できるようにしたことを特徴とする。図1において、符号(6,7)は温度センサーをあらわす。このヒーター(3,4)は、図示したものは外付けであるが、埋め込みタイプのものでもよい。

【発明の効果】

【0008】

本発明のプラスチック加工用T−ダイを使用すれば、2個のダイブロック(11,12)がそれぞれ独立に温度制御可能であるから、それぞれのリップ(13,14)の温度が異なった状態で押出しを行なうこと、すなわち、吐出されるプラスチックシートの表裏二つの面の温度が異なる状態で、押出しを行なうことができる。吐出される2枚のプラスチックシートの間に実現できる温度差は、ダイブロック間の断熱性能いかんによっても異なるが、30〜40℃は容易である。これは、通常の積層材の製造にとって十分な温度差であるが、必要によりそれ以上にすることも可能である。

【0009】

押し出されるプラスチックシートの表裏の温度を異ならせることができれば、たとえば共押出しによる二層プラスチックシートの製造に当たって、低MFRないし高融点のプラスチックを吐出する側のリップの温度を、高MFRないし低融点のプラスチックを吐出する側のリップの温度よりも高く設定して運転することにより、前述した問題が解消する。

【0010】

溶融プラスチックの中間層を接着層として利用し、プラスチック三層シートを製造する場合は、中間層が低融点のシートと融着する面を吐出する側のリップの温度を低めに、高融点のシートと融着する面を吐出する側のリップの温度を低めに、それぞれ設定して運転することにより、それぞれの融着対象に適切な温度をもった中間層を用意することができるから、ここでも前述した問題を解消することができる。

【発明を実施するための最良の形態】

【0011】

2個のダイブロックの温度を別々に制御するためには、両者が断熱的に接合され、すくなくともある程度は熱的に絶縁されていることが必要である。これには、図1に示した断熱材の層(5)として、たとえば、2個のダイブロックの接合面にセラミック物質の層を形成するなどの手段により、実現することができる。セラミック物質の層は、溶射などの手法で、簡単に形成することができる。厚さは、経験によれば150μm以上あればある程度の目的を達成できるが、好ましくは、数百μmとする。ダイヘッド内の圧力に耐えて密閉を保つことが可能であれば、無機物質の繊維で構成した織布または不織布を、断熱材として利用することもできる。上記したセラミック物質の溶射は、既存のT−ダイを本発明のT−ダイに変更する場合、最小限の加工工程でそれが実現するという利点がある。

【0012】

本発明のT−ダイには、既知のT−ダイに関して知られている種々の技術が適用可能である。たとえば、リップ以前の流路断面を調節するためにしばしば用いられるチョークバーを、ダイブロックが備えていてもよいことはもちろんである。また、吐出幅を直接決定するリップ間隔を調節するためには、一方のリップの位置を変動させる必要があるが、それを実現する手段として、スライド方式を採用してもよいし、ベンディング方式を採用してもよい。図1に示した例は、ベンディング方式を採用している。

【0013】

本発明で使用するプラスチック材料についていえば、ポリプロピレン系樹脂としては、プロピレン系ホモポリマーおよびプロピレンと他のオレフィンとの共重合体が例示できる。プロピレンと共重合させる他のオレフィンとしては、エチレン、ブテン−1、イソブチレン、ペンテン−1などのα−オレフィンが挙げられ、これら他のオレフィンとプロピレンとの共重合体は、ランダム共重合体、ブロック共重合体のどちらであってもよい。ポリエチレン系樹脂としては、たとえば高密度ポリエチレン(HDPE)、低密度ポリエチレン(LDPE)、直鎖状低密度ポリエチレン(LLDPE)、直鎖状超低密度ポリエチレン(LVLDPE)、エチレン−酢ビ共重合体などが例示できる。

【0014】

前述の共押出しに戻れば、この操作は、T−ダイに物性が異なる2種のプラスチック(A)および(B)を、別々の押出機から溶融状態で供給し、マニホールドで合流させた後、共押出しをすることにより、2種のプラスチックが積層された二層プラスチックシート(A/B)を製造する方法において、上記したT−ダイ(1)を使用し、T−ダイの2個のリップ(13,14)の温度を、それぞれのプラスチック(A)および(B)を成形するのに適した吐出温度が得られるように加熱条件を調節して、共押出しを実施すればよい。

【0015】

共押出しによる二層積層材製造には、前記したプラスチック材料のどのような組み合わせでも使用できるが、具体例を挙げれば、プラスチック(A)がポリプロピレンブロック共重合体であり、プラスチック(B)がポリプロピレンランダム共重合体である場合、T−ダイの2個のリップの温度を、プラスチック(A)が吐出される側は240〜260℃の範囲に、プラスチック(B)が吐出される側は200〜220℃の範囲に、それぞれ選択して実施することが好ましい。これにより、2種のプラスチックの流動特性の差を最小限にして共押出しをすることができ、2層の厚さの分布が均一であって反りのない積層フィルムを得ることができる。

【0016】

中間に接着剤として役立つプラスチックフィルムを介在させて3層のプラスチックフィルムの積層材を製造する場合は、押出機からプラスチック(C)を溶融状態でT−ダイに供給し、その外側にプラスチック(C)とは異なるプラスチック(D,E)をそれぞれの押出機で、溶融状態で供給する。この場合、プラスチック(D,E)は、同種のものであっても、異種のものであっても差し支えなく、このようにして、中間層とその外層とが異なったプラスチックで構成された、2種3層または3種3層の積層シート(D/C/E)が製造される。

【0017】

この場合の具体例としては、プラスチック(C)がポリプロピレンブロック共重合体であり、プラスチック(D)がポリプロピレンランダム共重合体であり、かつ、プラスチック(E)がフィラーを混合したポリプロピレンブロック共重合体である場合が挙げられる。ここで、T−ダイの2個のリップの温度を、プラスチック(D)が吐出される側の温度を200〜220℃の範囲にし、プラスチック(E)が吐出される側の温度を240〜260℃の範囲にすることにより、プラスチック(D)側に他の基材、たとえばポリエチレン−PET混毛の不織布を容易に貼り合わせることができる。この操作条件はまた、プラスチック(E)の側の表面をより強固なものにすることを可能にする。

【0018】

積層シート(D/C/E)は、押出しにより形成されたプラスチックシート(C)を、すでに製造されている別のプラスチックシート(D,E)に融着させて、プラスチックシート(C)をプラスチックシート(D)および(E)の接着層として利用することによっても、製造することができる。この場合、上記したT−ダイを使用し、T−ダイの2個のリップの温度を、プラスチックシート(C)のプラスチックシート(D)と融着する面が吐出される側はそれに適した吐出温度が得られ、プラスチックシート(E)と融着する面が吐出される側はそれに適した吐出温度が得られるよう、それぞれの加熱条件を調節することにより、融着を容易にすることができる。

【0019】

本発明に従う積層材の製造方法の特別な態様として、まず、二層構成のプラスチック気泡ボートの製造がある。二層プラスチック気泡ボードの製造方法は、T−ダイから押出したプラスチックシートを、回転可能に配置した金属製の円筒の表面に、多数のキャップ状のキャビティを設けるとともにキャビティを真空源に接続した真空成形ロールに供給して、多数のキャップを有するキャップシート(L)を成形し、このキャップシートのキャップの底面に、別のT−ダイから押出した平坦なプラスチックシートであるバックシート(M)を、加圧ロールで加圧して融着させることからなり、ここでは、バックシートの押出しに上記したT−ダイを使用し、バックシート(M)のキャップシート(L)に融着する側のT−ダイのリップの温度を、融着に十分な高温が得られるように、かつ、加圧ロールと接する側のT−ダイのリップの温度を、融着に支障のない限度でできるだけ低い温度が得られるように、それぞれの加熱条件を調節して実施する。

【0020】

このような製造方法によって、二層プラスチック気泡ボードの製造においては、従来、冷却時にキャップ内部に密閉された空気の収縮に伴って、バックシートがキャップ内部に向かって凹み、図2に示すような断面の製品ができ、ボードの美感が損なわれるとともに、反りが生じることが不可避とされていたが、上記の手段により、この問題を最小限に抑えた製品が得られる。この場合についても具体例を挙げれば、キャップシート(L)およびバックシート(M)の材料として、ともにポリプロピレンを使用した場合があり、バックシート(M)がキャップシート(L)に融着する側のT−ダイのリップの温度を240〜260℃の範囲に、加圧ロールと接する側のT−ダイのリップの温度を200〜220℃の範囲に選択して実施することが好適である。

【0021】

本発明に従う積層材の製造方法の特別な態様のいまひとつは、三層構成のプラスチック気泡ボートの製造である。三層プラスチック気泡ボードの製造は、T−ダイから押出したプラスチックシートを、回転可能に配置した金属製の円筒の表面に、多数のキャップ状のキャビティを設けるとともにキャビティを真空源に接続した真空成形ロールに供給して、多数のキャップを有するキャップシート(L)を成形し、このキャップシートのキャップの底面に、別のT−ダイから押出した平坦なプラスチックシートであるバックシート(M)を加圧ロールで加圧して融着させ、ついで、このキャップシートのキャップの頂面に、さらに別のT−ダイから押出したもう1枚の平坦なプラスチックシートであるライナーシート(N)を加圧ロールで加圧して融着させることからなる。この技術に本発明を適用するには、ライナーシートの押出しに上記したT−ダイを使用し、ライナーシート(N)のキャップシート(M)のキャップの頂面に融着する側のT−ダイのリップの温度を融着に十分な高温が得られるように、かつ、加圧ロールと接する側のT−ダイのリップの温度を、融着に支障のない限度でできるだけ低い温度が得られるように、それぞれの加熱条件を調節して実施する。

【0022】

上記のような押出し温度の調節を施したライナーシート(N)をキャップシートのキャップの頂面に融着させることにより、ライナーシートが平坦であって美感にすぐれた三層プラスチック気泡ボードが得られる。従来は、高温で押し出された可塑性の高いライナーシートがたるみ、かつ、加圧ロールによる圧力でキャップに接していない部分が凹むため、図3に示すような断面の製品となっていたが、この点が改善される。具体例としては、キャップシート(L)、バックシート(M)およびライナーシート(N)の材料として、ともにポリプロピレンを使用し、ライナーシート(N)がキャップシート(L)のキャップの頂面に融着する側のTダイのリップの温度を240〜260℃の範囲に、加圧ロールと接する側のTダイのリップの温度を200〜220℃の範囲に選択して実施することである。

【0023】

容易に理解されるように、三層プラスチック気泡ボードの製造に当たって、その基礎となる二層プラスチック気泡ボードの製造においても前記した本発明の適用を行なえば、バックシートのキャップ内部への凹みが軽減されるとともに、ライナーシートのキャップのない部分の凹みも軽減されて、欠点のない製品を得ることができ、一層好適である。

【0024】

二層または三層のプラスチック気泡ボードの特殊な態様として、表面に不織布を積層したものが試みられており、ただちに内装材などとして使用することができる。図4に示した例は、三層プラスチック気泡ボードのライナーシートの表面に不織布を積層したものである。このような製品の製造に当たっても、本発明は適用可能である。すなわち、前記した二層プラスチック気泡ボードのバックシート(M)の表面、または前記した三層プラスチック気泡ボードのライナーシート(N)の表面に、これも前記した本発明の手法により溶融プラスチックシートを接着層(P)として利用し、不織布(Q)を積層することからなる不織布被覆プラスチック気泡ボードを製造する方法において、接着層(P)の押出しに本発明のT−ダイを使用し、接着層(P)のプラスチック気泡ボードに融着する側のT−ダイのリップの温度を融着に十分な高温が得られるように、かつ、不織布(Q)と融着する側のT−ダイのリップの温度を、融着に支障のない限度でできるだけ低い温度が得られるように、それぞれの加熱条件を調節して実施することにより、不織布被覆プラスチック気泡ボードが好適に製造できる。

【0025】

上記の不織布被覆プラスチック気泡ボード製造の具体例は、プラスチック気泡ボード(L/MまたはM/L/N)の材料としてポリプロピレンを使用し、接着層(P)を形成するプラスチックとしてポリプロピレンランダム共重合体を使用し、かつ、不織布(Q)の材料としてポリエチレン−PET混毛の不織布を使用し、接着層(P)のプラスチック気泡ボードに融着する側のTダイのリップの温度を200〜220℃の範囲に、不織布(Q)と融着する側のTダイのリップの温度を240〜260℃の範囲に選択して実施するものである。

【図面の簡単な説明】

【0026】

【図1】本発明のプラスチック加工用T−ダイの構造を示す概念的な断面図。

【図2】従来技術による二層プラスチック気泡ボードの欠点を説明するための、若干誇張して示した拡大断面図。

【図3】従来技術による三層プラスチック気泡ボードの欠点を説明するための、若干誇張して示した拡大断面図。

【図4】三層プラスチック気泡ボードに不織布の被覆を施したものの積層構造を示す拡大断面図。

【符号の説明】

【0027】

1 T−ダイ

11,12 ダイブロック

13,14 リップ

3,4 ヒータ

5 断熱材の層

6,7 温度センサー

L キャップシート

M バックシート

N ライナーシート

P 接着層

Q 不織布

【特許請求の範囲】

【請求項1】

T−ダイ(1)を構成するそれぞれのリップ(13,14)を先端に有する2個のダイブロック(11,12)に、それぞれ独立したヒータ(3,4)を取り付けるとともに、それらのダイブロックを断熱材の層(5)を介して組み立て、温度制御のためのコントローラを設けて、2個のリップの温度を独立に制御できるようにしたことを特徴とするプラスチック加工用Tダイ。

【請求項2】

断熱材の層(5)が、2個のダイブロックの接合面に配置したセラミック物質の層である請求項1のプラスチック加工用Tダイ。

【請求項3】

T−ダイに、物性が異なる2種のプラスチック(A)および(B)を、別々の押出機から溶融状態で供給し、マニホールドで合流させた後、共押出しをすることにより、2種のプラスチックが積層された二層プラスチックシート(A/B)を製造する方法において、請求項1に記載したT−ダイを使用し、T−ダイの2個のリップ(13,14)の温度を、それぞれのプラスチック(A)および(B)を成形するのに適した吐出温度が得られるように加熱条件を調節して実施することを特徴とする製造方法。

【請求項4】

プラスチック(A)がポリプロピレンブロック共重合体であり、プラスチック(B)がポリプロピレンランダム共重合体であり、T−ダイの2個のリップの温度を、プラスチック(A)が吐出される側は240〜260℃の範囲に、プラスチック(B)が吐出される側は200〜220℃の範囲に、それぞれ選択して実施する請求項3の製造方法。

【請求項5】

T−ダイにプラスチック(C)を押出機から溶融状態で供給して、押出しにより形成されたプラスチックシート(C)を、すでに製造されている別のプラスチックシート(D,E)に融着させることにより、プラスチックシート(C)がプラスチックシート(D)および(E)の接着層として役立ち、3種のプラスチックが積層された三層プラスチックシート(D/C/E)を製造する方法において、請求項1に記載したT−ダイを使用し、T−ダイの2個のリップの温度を、プラスチックシート(C)のプラスチックシート(D)と融着する面が吐出される側はそれに適した吐出温度が得られ、プラスチックシート(E)と融着する面が吐出される側はそれに適した吐出温度が得られるよう、それぞれの加熱条件を調節して実施することを特徴とする製造方法。

【請求項6】

プラスチック(C)がポリプロピレンブロック共重合体であり、プラスチック(D)がポリプロピレンランダム共重合体であり、かつ、プラスチック(E)がフィラーを混合したポリプロピレンブロック共重合体であって、T−ダイの2個のリップの温度を、プラスチック(C)がプラスチック(D)に融着される側を200〜220℃の範囲に選択し、かつ、プラスチック(E)に融着される側を240〜260℃の範囲に選択して実施する請求項5の製造方法。

【請求項7】

T−ダイから押出したプラスチックシートを、回転可能に配置した金属製の円筒の表面に、多数のキャップ状のキャビティを設けるとともにキャビティを真空源に接続した真空成形ロールに供給して、多数のキャップを有するキャップシート(L)を成形し、このキャップシートのキャップの底面に、別のT−ダイから押出した平坦なプラスチックシートであるバックシート(M)を、加圧ロールで加圧して融着させることからなる二層プラスチック気泡ボードの製造方法において、バックシートの押出しに請求項1に記載したT−ダイを使用し、バックシート(M)のキャップシート(L)に融着する側のT−ダイのリップの温度を、融着に十分な高温が得られるように、かつ、加圧ロールと接する側のT−ダイのリップの温度を、融着に支障のない限度でできるだけ低い温度が得られるように、それぞれの加熱条件を調節して実施することを特徴とする二層プラスチック気泡ボードの製造方法。

【請求項8】

キャップシート(L)およびバックシート(M)の材料として、ともにポリプロピレンを使用し、バックシート(M)がキャップシート(L)に融着する側のT−ダイのリップの温度を240〜260℃の範囲に、加圧ロールと接する側のT−ダイのリップの温度を200〜220℃の範囲に選択して実施する請求項7の二層プラスチック気泡ボードの製造方法。

【請求項9】

T−ダイから押出したプラスチックシートを、回転可能に配置した金属製の円筒の表面に、多数のキャップ状のキャビティを設けるとともにキャビティを真空源に接続した真空成形ロールに供給して、多数のキャップを有するキャップシート(L)を成形し、このキャップシートのキャップの底面に、別のT−ダイから押出した平坦なプラスチックシートであるバックシート(M)を加圧ロールで加圧して融着させ、ついで、このキャップシートのキャップの頂面に、さらに別のT−ダイから押出したもう1枚の平坦なプラスチックシートであるライナーシート(N)を加圧ロールで加圧して融着させることからなる三層プラスチック気泡ボードの製造方法において、ライナーシートの押出しに請求項1に記載したT−ダイを使用し、ライナーシート(N)のキャップシート(L)のキャップの頂面に融着する側のT−ダイのリップの温度を融着に十分な高温が得られるように、かつ、加圧ロールと接する側のT−ダイのリップの温度を、融着に支障のない限度でできるだけ低い温度が得られるように、それぞれの加熱条件を調節して実施することを特徴とする三層プラスチック気泡ボードの製造方法。

【請求項10】

キャップシート(L)、バックシート(M)およびライナーシート(N)の材料として、ともにポリプロピレンを使用し、ライナーシート(N)がキャップシート(L)のキャップの頂面に融着する側のT−ダイのリップの温度を240〜260℃の範囲に、加圧ロールと接する側のT−ダイのリップの温度を200〜220℃の範囲に選択して実施する請求項9の三層プラスチック気泡ボードの製造方法。

【請求項11】

請求項7に記載した二層プラスチック気泡ボードのバックシート(M)の表面、または請求項9に記載した三層プラスチック気泡ボードのライナーシート(N)の表面に、請求項5に記載した手法により溶融プラスチックシートを接着層(P)として利用し、不織布(Q)を積層することからなる不織布被覆プラスチック気泡ボードを製造する方法において、接着層(P)の押出しに請求項1に記載したT−ダイを使用し、接着層(P)のプラスチック気泡ボードに融着する側のT−ダイのリップの温度を融着に十分な高温が得られるように、かつ、不織布(Q)と融着する側のT−ダイのリップの温度を、融着に支障のない限度でできるだけ低い温度が得られるように、それぞれの加熱条件を調節して実施することを特徴とする不織布被覆プラスチック気泡ボードの製造方法。

【請求項12】

プラスチック気泡ボード(L/MまたはM/L/N)の材料としてポリプロピレンを使用し、接着層(P)を形成するプラスチックとしてポリプロピレンランダム共重合体を使用し、かつ、不織布(Q)の材料としてポリエチレン−PET混毛の不織布を使用し、接着層(P)のプラスチック気泡ボードに融着する側のT−ダイのリップの温度を200〜220℃の範囲に、不織布(Q)と融着する側のT−ダイのリップの温度を240〜260℃の範囲に選択して実施する請求項11の不織布被覆プラスチック気泡ボードの製造方法。

【請求項1】

T−ダイ(1)を構成するそれぞれのリップ(13,14)を先端に有する2個のダイブロック(11,12)に、それぞれ独立したヒータ(3,4)を取り付けるとともに、それらのダイブロックを断熱材の層(5)を介して組み立て、温度制御のためのコントローラを設けて、2個のリップの温度を独立に制御できるようにしたことを特徴とするプラスチック加工用Tダイ。

【請求項2】

断熱材の層(5)が、2個のダイブロックの接合面に配置したセラミック物質の層である請求項1のプラスチック加工用Tダイ。

【請求項3】

T−ダイに、物性が異なる2種のプラスチック(A)および(B)を、別々の押出機から溶融状態で供給し、マニホールドで合流させた後、共押出しをすることにより、2種のプラスチックが積層された二層プラスチックシート(A/B)を製造する方法において、請求項1に記載したT−ダイを使用し、T−ダイの2個のリップ(13,14)の温度を、それぞれのプラスチック(A)および(B)を成形するのに適した吐出温度が得られるように加熱条件を調節して実施することを特徴とする製造方法。

【請求項4】

プラスチック(A)がポリプロピレンブロック共重合体であり、プラスチック(B)がポリプロピレンランダム共重合体であり、T−ダイの2個のリップの温度を、プラスチック(A)が吐出される側は240〜260℃の範囲に、プラスチック(B)が吐出される側は200〜220℃の範囲に、それぞれ選択して実施する請求項3の製造方法。

【請求項5】

T−ダイにプラスチック(C)を押出機から溶融状態で供給して、押出しにより形成されたプラスチックシート(C)を、すでに製造されている別のプラスチックシート(D,E)に融着させることにより、プラスチックシート(C)がプラスチックシート(D)および(E)の接着層として役立ち、3種のプラスチックが積層された三層プラスチックシート(D/C/E)を製造する方法において、請求項1に記載したT−ダイを使用し、T−ダイの2個のリップの温度を、プラスチックシート(C)のプラスチックシート(D)と融着する面が吐出される側はそれに適した吐出温度が得られ、プラスチックシート(E)と融着する面が吐出される側はそれに適した吐出温度が得られるよう、それぞれの加熱条件を調節して実施することを特徴とする製造方法。

【請求項6】

プラスチック(C)がポリプロピレンブロック共重合体であり、プラスチック(D)がポリプロピレンランダム共重合体であり、かつ、プラスチック(E)がフィラーを混合したポリプロピレンブロック共重合体であって、T−ダイの2個のリップの温度を、プラスチック(C)がプラスチック(D)に融着される側を200〜220℃の範囲に選択し、かつ、プラスチック(E)に融着される側を240〜260℃の範囲に選択して実施する請求項5の製造方法。

【請求項7】

T−ダイから押出したプラスチックシートを、回転可能に配置した金属製の円筒の表面に、多数のキャップ状のキャビティを設けるとともにキャビティを真空源に接続した真空成形ロールに供給して、多数のキャップを有するキャップシート(L)を成形し、このキャップシートのキャップの底面に、別のT−ダイから押出した平坦なプラスチックシートであるバックシート(M)を、加圧ロールで加圧して融着させることからなる二層プラスチック気泡ボードの製造方法において、バックシートの押出しに請求項1に記載したT−ダイを使用し、バックシート(M)のキャップシート(L)に融着する側のT−ダイのリップの温度を、融着に十分な高温が得られるように、かつ、加圧ロールと接する側のT−ダイのリップの温度を、融着に支障のない限度でできるだけ低い温度が得られるように、それぞれの加熱条件を調節して実施することを特徴とする二層プラスチック気泡ボードの製造方法。

【請求項8】

キャップシート(L)およびバックシート(M)の材料として、ともにポリプロピレンを使用し、バックシート(M)がキャップシート(L)に融着する側のT−ダイのリップの温度を240〜260℃の範囲に、加圧ロールと接する側のT−ダイのリップの温度を200〜220℃の範囲に選択して実施する請求項7の二層プラスチック気泡ボードの製造方法。

【請求項9】

T−ダイから押出したプラスチックシートを、回転可能に配置した金属製の円筒の表面に、多数のキャップ状のキャビティを設けるとともにキャビティを真空源に接続した真空成形ロールに供給して、多数のキャップを有するキャップシート(L)を成形し、このキャップシートのキャップの底面に、別のT−ダイから押出した平坦なプラスチックシートであるバックシート(M)を加圧ロールで加圧して融着させ、ついで、このキャップシートのキャップの頂面に、さらに別のT−ダイから押出したもう1枚の平坦なプラスチックシートであるライナーシート(N)を加圧ロールで加圧して融着させることからなる三層プラスチック気泡ボードの製造方法において、ライナーシートの押出しに請求項1に記載したT−ダイを使用し、ライナーシート(N)のキャップシート(L)のキャップの頂面に融着する側のT−ダイのリップの温度を融着に十分な高温が得られるように、かつ、加圧ロールと接する側のT−ダイのリップの温度を、融着に支障のない限度でできるだけ低い温度が得られるように、それぞれの加熱条件を調節して実施することを特徴とする三層プラスチック気泡ボードの製造方法。

【請求項10】

キャップシート(L)、バックシート(M)およびライナーシート(N)の材料として、ともにポリプロピレンを使用し、ライナーシート(N)がキャップシート(L)のキャップの頂面に融着する側のT−ダイのリップの温度を240〜260℃の範囲に、加圧ロールと接する側のT−ダイのリップの温度を200〜220℃の範囲に選択して実施する請求項9の三層プラスチック気泡ボードの製造方法。

【請求項11】

請求項7に記載した二層プラスチック気泡ボードのバックシート(M)の表面、または請求項9に記載した三層プラスチック気泡ボードのライナーシート(N)の表面に、請求項5に記載した手法により溶融プラスチックシートを接着層(P)として利用し、不織布(Q)を積層することからなる不織布被覆プラスチック気泡ボードを製造する方法において、接着層(P)の押出しに請求項1に記載したT−ダイを使用し、接着層(P)のプラスチック気泡ボードに融着する側のT−ダイのリップの温度を融着に十分な高温が得られるように、かつ、不織布(Q)と融着する側のT−ダイのリップの温度を、融着に支障のない限度でできるだけ低い温度が得られるように、それぞれの加熱条件を調節して実施することを特徴とする不織布被覆プラスチック気泡ボードの製造方法。

【請求項12】

プラスチック気泡ボード(L/MまたはM/L/N)の材料としてポリプロピレンを使用し、接着層(P)を形成するプラスチックとしてポリプロピレンランダム共重合体を使用し、かつ、不織布(Q)の材料としてポリエチレン−PET混毛の不織布を使用し、接着層(P)のプラスチック気泡ボードに融着する側のT−ダイのリップの温度を200〜220℃の範囲に、不織布(Q)と融着する側のT−ダイのリップの温度を240〜260℃の範囲に選択して実施する請求項11の不織布被覆プラスチック気泡ボードの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−121346(P2011−121346A)

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願番号】特願2009−283477(P2009−283477)

【出願日】平成21年12月14日(2009.12.14)

【出願人】(000199979)川上産業株式会社 (203)

【Fターム(参考)】

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願日】平成21年12月14日(2009.12.14)

【出願人】(000199979)川上産業株式会社 (203)

【Fターム(参考)】

[ Back to top ]