プラスチック容器上にデジタル画像を印刷する方法と装置

【課題】 表面が湾曲しているプラスチック容器上にデジタル画像を印刷するための方法と装置を提供する。

【解決手段】 一連の中空のプラスチックの容器11を第1および第2の印刷場所30,46を通過する容器トラック26に沿って移動させ、印刷される容器11を内部に圧力をかけた状態を維持し且つ印刷される容器11をその離間した位置上でしっかりと保持しつつ容器11の湾曲した表面にデジタル画像を印刷する。

【解決手段】 一連の中空のプラスチックの容器11を第1および第2の印刷場所30,46を通過する容器トラック26に沿って移動させ、印刷される容器11を内部に圧力をかけた状態を維持し且つ印刷される容器11をその離間した位置上でしっかりと保持しつつ容器11の湾曲した表面にデジタル画像を印刷する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、その上にデジタル画像が印刷されたプラスチック容器、特に湾曲した(面を有する)プラスチック容器に関するものである。

【背景技術】

【0002】

湾曲したプラスチック容器上に印刷を行うための従来技術は大きな欠点がある。例えば、色間の正しい位置合わせを行うことが難しく、また、画像、デザインあるいは表現(言い回し)を変更することは費用が嵩むと共に時間がかる。

【0003】

多数のノズルによるインクジェット印刷は表面が平らな場合には有用である。しかしながら、湾曲した面上に多数のノズルを満足のいくように使用することは困難である。

【発明の開示】

【発明が解決しようとする課題】

【0004】

プラスチック容器、特に湾曲したプラスチック容器上に、デジタル的に生成した画像を直接印刷でき、および適切な速度および適正なコストでこの印刷を行うことができる手法が強く望まれている。

【課題を解決するための手段】

【0005】

本発明は、プラスチック容器、特に湾曲したプラスチック容器上に、デジタル画像や印(indicia)などを直接印刷し、および適切な速度および適正なコストでこの種の印刷を連続操作で行う手法を提供するものである。フルカラー・デジタル・グラフィック画像や印などは、容器上の複数の領域において容器上に直接印刷される。

【0006】

本発明によれば、一連の(一続きの)複数のプラスチック容器が確実に保持されつつ第1のデジタル印刷場所へ及びこの場所から移動され、第1の印刷場所において各容器上の第1の印刷領域に第1のデジタル画像が印刷され、その際に各容器はその頂部と、頂部から離間した第2の位置、好ましくは基部とにおいて保持される。好ましくは、各容器は第1のデジタル印刷場所から第2のデジタル印刷場所に移動し、第1の印刷領域から離間した容器上の第2の印刷領域上に第2のデジタル画像が印刷される。その際に各容器はその頂部および頂部から離間した第2の位置、好ましくは基部において保持される。各容器は、好ましくは、その上にデジタル画像が印刷されている間は内部に圧力をかけた状態に維持される。

【0007】

プラスチック容器上にデジタル画像を直接デジタル的に印刷するステップは、前もって成形された容器上、例えば、ポリエチレン・テレフタレート(PET)や高密度ポリエチレン(HDPE)などからなり射出成形またはブロー成形された容器上にデジタル画像を直接的に印刷することである。デジタル印刷操作は、インクをインクジェット印字ヘッドを介して容器の表面上に噴射することで、プラスチック容器上に直接デジタル画像を印刷することで行うことができる。インクは紫外線反応性インク(紫外線硬化インク)でもよく、その場合は印刷後にインクを紫外線光に曝すことで硬化させれば良い。また、例えば、印刷操作の前において、火炎処理、コロナ処理またはプラズマ・ジェット処理などにより印刷される容器表面を処理しても良い。

【0008】

本発明のその他の特徴は以下の記載で説明されている。

【図面の簡単な説明】

【0009】

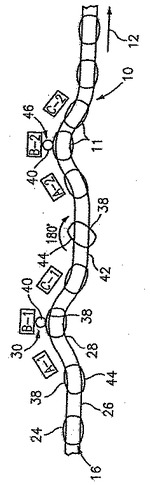

【図1】容器が保持されている容器コンベアの平面図である。

【図2】容器の流れおよび処理の1つの実施形態の側面図である。

【図3】容器の流れおよび処理の他の実施形態の側面図である。

【図4】容器のクランプ組立体の側面図である。

【図5】容器の流れおよび処理の他の実施形態の拡大側面図である。

【発明を実施するための最良の形態】

【0010】

添付した例示的な図面を参照すれば本発明をより容易に理解することができる。

【0011】

図1から図3に示したように、コンベア組立体10は、容器11を流れの方向12において処理手段を通るように移動するために設けらられている。容器11は、容器入口側16にある供給用コンベア14からコンベア組立体に入り、容器クランプ組立体18内に固定される。図1および図4に示すように、クランプ組立体は、容器基部ホルダ20および容器頂部ホルダ22によって容器11を2つの離間した領域(場所)で固定する。容器は頂部と底部で保持することが好ましいが、頂部ホルダに加えて、それから離間した、例えば側壁上に設けられる第2のホルダを使用しても良い。これにより、容器の流れの方向12以外の任意の方向に容器が移動することが防止される。基部ホルダ20と頂部ホルダ22は、同じ速度および相互関係を常に維持するように同期されている。当然のことであるが、大量生産工程では2つ以上のコンベア組立体ラインを設けても良い。

【0012】

特に図2および図3を参照して、容器11は、湾曲した形状、例えば円筒形や長円体(卵形)であり、所定の半径の湾曲した部分24を有している。容器トラック(容器の軌道)26も第1の印刷場所30に所定半径の湾曲した部分28を含んでおり、デジタル印刷操作を容易化するためこの半径は印刷される容器の半径24に実質的に等しくなっている。

【0013】

容器の入口16において容器11がクランプ(型締め)されると、空気圧手段32および圧力ライン34(図4)によりクランプ組立体18を通し、例えば頂部ホルダ22を通して、容器の内部に圧力が印加される。好ましくは、圧力レギュレータ36が、空気圧を例えば0.125から10.0psiに調整するために設けられる。この内部圧力は、その処理手順全体を通じて維持され、インクジェット用ヘッドから容器表面への一貫した距離および/または間接式インクジェット法が使用される場合には容器表面からインクローラへの一貫した接触圧を提供するためのものである。

【0014】

図2および図3を参照して、容器はトラックの湾曲した部分つまり半径部分28に入ると、最初に第1の前処理場所A‐1を通過する。前処理場所は、インクの付着を確実にするために第1の容器の表面38上における容器の表面エネルギーを高めるように機能し、例えば熱処理やコロナ処理である。

【0015】

容器は次いで、図2および図3における領域B‐1、つまり第1の印刷場所30を通過する。次に、この印刷場所30において容器には第1の容器表面38上に第1の印刷が施され、具体的には図3に示すようなオンデマンド型のインクジェット・ヘッドによる直接的な滴下(ドロップ)、あるいは図2に示すようなオンデマンド型のインクジェット・パッド40による間接的な滴下(ドロップ)により行われる。紫外線インク(紫外線硬化型インク)が1パスで容器の第1の表面38に直接的に付けられる。必要に応じてインクジェットにより高品質の多色グラフィックスを施しても良い。

【0016】

印刷がなされた容器は、次に、第1の硬化ステーションC‐1を通過し、第1の印刷場所30に付けられたインクが硬化される。これは紫外線光源による硬化、あるいは他の放射線硬化法によりなされる。

【0017】

次に、容器11は容器トラック26の直線部分42に入り、そこで容器は例えば180°回転され、クランプ組立体18や他の回転手段により容器の第2の表面44を第2の印刷場所46に曝す。第2の容器表面44は、第1の容器表面38から離れた、第1の容器表面に対して反対側、つまりそこから180°の領域であることが望ましい。

【0018】

回転後、容器の第1の表面38に印刷が施された容器11は、第2の前処理領域A−2を通って移動し、そこで容器の第2の表面44上の容器の表面エネルギーが第1の前処理領域A−1の場合と同様に高められる。次いで、容器は第2の印刷場所46、領域B−2を通過し、そこで第2の印刷が容器の第2の表面44上で実行される。第1の印刷場所30の場合と同様に、第2の印刷場所における印刷は、図3に示すようなオンデマンド型のインクジェット・ヘッド上での直接的な滴下であるか、あるいは図2に示すようなオンデマンド型のインクジェット・パッド40上での間接的な滴下とすることができる。同様に、必要に応じて、第2の印刷場所46において、紫外線インクが、高品質の多色グラフィックスとして、容器の第2の表面44に1パスで直接的に付けられる。

【0019】

印刷された容器は次に第2の硬化ステーションC−2を通過し、そこで、第2の印刷場所において加えられたインクが硬化される。この場合、上記同様に、紫外線光源や他の放射線による硬化法が用いられる。

【0020】

次いで、容器クランプ組立体18は、2つの側面ないし2つの場所が印刷された容器を解放すると共に外部供給用ないし送出用コンベアまたは貯蔵場所に移し、サイクル繰り返しのために戻っていく。

【0021】

上記印刷手順において、複数の印刷ヘッドは、印刷プロセスの間において、平面でない容器表面に対して一定の距離および垂直性を維持することが好ましい。このように平面でない容器表面からの距離を一定に維持し且つ垂直性を維持するために、印刷プロセスの間において、複数の印刷ヘッドを関連付けないし連接することが好ましい。そこで、複数のセンサを使用して、平面でない表面の曲率を測定すると共に、複数の印刷ヘッドの接合状態(関節接合状態、結合状態)を制御し、平面でない表面からの一定の距離および垂直性を維持する。好ましくは、印刷ヘッドおよび/または容器は、印刷プロセスの間において、平面でない表面に対して一定速度で移動される。また、印刷プロセスに対して平面でない表面の相対的な位置を決定するために、印刷制御システムにリアルタイム制御を行うことが好ましい。上記の各特徴によって、湾曲した容器表面上での改良されたデジタル印刷が提供される。

【0022】

ここで、例えば、第1の印刷場所30、領域B−1の拡大図である図5に示したように、コンベア・システムつまり容器トラック26を直線状とすることができる。この場合、容器半径部分である湾曲した部分24を備えた容器11が印刷ヘッド50の下側を通過する際、各印刷ヘッド50は、それぞれ接合装置(関節接合装置、結合装置)56のような適切な動力手段により、印刷ヘッドの移動方向54において容器の流れ52の方向に垂直に上下に個別に移動自在である。そして、レーザ・センサのような測定装置ないしセンサ58を使用することで、印刷される容器表面と印刷ヘッドとの間の一定の距離ないし間隔が維持され、上記センサは印刷される表面の場所を決定すると共に、適切に印刷ヘッドを動かすために関節接合装置56に電子的なフィードバックを提供する。従って、容器が印刷ヘッドの下を通過する際、各ヘッドは互いに独立して所望の方向に上下に移動し、所望の印刷場所(印刷位置)に調整される。その後の処理は、図2および図3において直線状の容器トラックの後に示した態様で進み、望ましくは容器を回転し、第2の印刷場所において印刷が行われる。

【0023】

このように、本発明によれば、湾曲したプラスチック容器上に直接デジタル画像または表示を印刷するための改善された手順が提供される。その手順は連続的且つ効率的であり、2つの側面または2つの領域を効率的に印刷することができる。

【0024】

本発明は、本明細書に記載され示された、単に本発明を実行する最良の形態を説明した例に限定されず、これらの例は形態、大きさ、部品の配置構成および動作の詳細が変更が可能である。本発明は、特許請求の範囲に規定された本発明の技術思想および範囲内にあるそのようなすべての修正を含むものである。

【符号の説明】

【0025】

10 コンベア組立体

11 容器

14 供給用コンベア

16 入口

18 容器クランプ組立体

26 容器トラック

28 湾曲した部分

30 第1の印刷場所

38 第1の表面

44 第2の表面

46 第2の印刷場所

50 印刷ヘッド

58 センサ

【技術分野】

【0001】

本発明は、その上にデジタル画像が印刷されたプラスチック容器、特に湾曲した(面を有する)プラスチック容器に関するものである。

【背景技術】

【0002】

湾曲したプラスチック容器上に印刷を行うための従来技術は大きな欠点がある。例えば、色間の正しい位置合わせを行うことが難しく、また、画像、デザインあるいは表現(言い回し)を変更することは費用が嵩むと共に時間がかる。

【0003】

多数のノズルによるインクジェット印刷は表面が平らな場合には有用である。しかしながら、湾曲した面上に多数のノズルを満足のいくように使用することは困難である。

【発明の開示】

【発明が解決しようとする課題】

【0004】

プラスチック容器、特に湾曲したプラスチック容器上に、デジタル的に生成した画像を直接印刷でき、および適切な速度および適正なコストでこの印刷を行うことができる手法が強く望まれている。

【課題を解決するための手段】

【0005】

本発明は、プラスチック容器、特に湾曲したプラスチック容器上に、デジタル画像や印(indicia)などを直接印刷し、および適切な速度および適正なコストでこの種の印刷を連続操作で行う手法を提供するものである。フルカラー・デジタル・グラフィック画像や印などは、容器上の複数の領域において容器上に直接印刷される。

【0006】

本発明によれば、一連の(一続きの)複数のプラスチック容器が確実に保持されつつ第1のデジタル印刷場所へ及びこの場所から移動され、第1の印刷場所において各容器上の第1の印刷領域に第1のデジタル画像が印刷され、その際に各容器はその頂部と、頂部から離間した第2の位置、好ましくは基部とにおいて保持される。好ましくは、各容器は第1のデジタル印刷場所から第2のデジタル印刷場所に移動し、第1の印刷領域から離間した容器上の第2の印刷領域上に第2のデジタル画像が印刷される。その際に各容器はその頂部および頂部から離間した第2の位置、好ましくは基部において保持される。各容器は、好ましくは、その上にデジタル画像が印刷されている間は内部に圧力をかけた状態に維持される。

【0007】

プラスチック容器上にデジタル画像を直接デジタル的に印刷するステップは、前もって成形された容器上、例えば、ポリエチレン・テレフタレート(PET)や高密度ポリエチレン(HDPE)などからなり射出成形またはブロー成形された容器上にデジタル画像を直接的に印刷することである。デジタル印刷操作は、インクをインクジェット印字ヘッドを介して容器の表面上に噴射することで、プラスチック容器上に直接デジタル画像を印刷することで行うことができる。インクは紫外線反応性インク(紫外線硬化インク)でもよく、その場合は印刷後にインクを紫外線光に曝すことで硬化させれば良い。また、例えば、印刷操作の前において、火炎処理、コロナ処理またはプラズマ・ジェット処理などにより印刷される容器表面を処理しても良い。

【0008】

本発明のその他の特徴は以下の記載で説明されている。

【図面の簡単な説明】

【0009】

【図1】容器が保持されている容器コンベアの平面図である。

【図2】容器の流れおよび処理の1つの実施形態の側面図である。

【図3】容器の流れおよび処理の他の実施形態の側面図である。

【図4】容器のクランプ組立体の側面図である。

【図5】容器の流れおよび処理の他の実施形態の拡大側面図である。

【発明を実施するための最良の形態】

【0010】

添付した例示的な図面を参照すれば本発明をより容易に理解することができる。

【0011】

図1から図3に示したように、コンベア組立体10は、容器11を流れの方向12において処理手段を通るように移動するために設けらられている。容器11は、容器入口側16にある供給用コンベア14からコンベア組立体に入り、容器クランプ組立体18内に固定される。図1および図4に示すように、クランプ組立体は、容器基部ホルダ20および容器頂部ホルダ22によって容器11を2つの離間した領域(場所)で固定する。容器は頂部と底部で保持することが好ましいが、頂部ホルダに加えて、それから離間した、例えば側壁上に設けられる第2のホルダを使用しても良い。これにより、容器の流れの方向12以外の任意の方向に容器が移動することが防止される。基部ホルダ20と頂部ホルダ22は、同じ速度および相互関係を常に維持するように同期されている。当然のことであるが、大量生産工程では2つ以上のコンベア組立体ラインを設けても良い。

【0012】

特に図2および図3を参照して、容器11は、湾曲した形状、例えば円筒形や長円体(卵形)であり、所定の半径の湾曲した部分24を有している。容器トラック(容器の軌道)26も第1の印刷場所30に所定半径の湾曲した部分28を含んでおり、デジタル印刷操作を容易化するためこの半径は印刷される容器の半径24に実質的に等しくなっている。

【0013】

容器の入口16において容器11がクランプ(型締め)されると、空気圧手段32および圧力ライン34(図4)によりクランプ組立体18を通し、例えば頂部ホルダ22を通して、容器の内部に圧力が印加される。好ましくは、圧力レギュレータ36が、空気圧を例えば0.125から10.0psiに調整するために設けられる。この内部圧力は、その処理手順全体を通じて維持され、インクジェット用ヘッドから容器表面への一貫した距離および/または間接式インクジェット法が使用される場合には容器表面からインクローラへの一貫した接触圧を提供するためのものである。

【0014】

図2および図3を参照して、容器はトラックの湾曲した部分つまり半径部分28に入ると、最初に第1の前処理場所A‐1を通過する。前処理場所は、インクの付着を確実にするために第1の容器の表面38上における容器の表面エネルギーを高めるように機能し、例えば熱処理やコロナ処理である。

【0015】

容器は次いで、図2および図3における領域B‐1、つまり第1の印刷場所30を通過する。次に、この印刷場所30において容器には第1の容器表面38上に第1の印刷が施され、具体的には図3に示すようなオンデマンド型のインクジェット・ヘッドによる直接的な滴下(ドロップ)、あるいは図2に示すようなオンデマンド型のインクジェット・パッド40による間接的な滴下(ドロップ)により行われる。紫外線インク(紫外線硬化型インク)が1パスで容器の第1の表面38に直接的に付けられる。必要に応じてインクジェットにより高品質の多色グラフィックスを施しても良い。

【0016】

印刷がなされた容器は、次に、第1の硬化ステーションC‐1を通過し、第1の印刷場所30に付けられたインクが硬化される。これは紫外線光源による硬化、あるいは他の放射線硬化法によりなされる。

【0017】

次に、容器11は容器トラック26の直線部分42に入り、そこで容器は例えば180°回転され、クランプ組立体18や他の回転手段により容器の第2の表面44を第2の印刷場所46に曝す。第2の容器表面44は、第1の容器表面38から離れた、第1の容器表面に対して反対側、つまりそこから180°の領域であることが望ましい。

【0018】

回転後、容器の第1の表面38に印刷が施された容器11は、第2の前処理領域A−2を通って移動し、そこで容器の第2の表面44上の容器の表面エネルギーが第1の前処理領域A−1の場合と同様に高められる。次いで、容器は第2の印刷場所46、領域B−2を通過し、そこで第2の印刷が容器の第2の表面44上で実行される。第1の印刷場所30の場合と同様に、第2の印刷場所における印刷は、図3に示すようなオンデマンド型のインクジェット・ヘッド上での直接的な滴下であるか、あるいは図2に示すようなオンデマンド型のインクジェット・パッド40上での間接的な滴下とすることができる。同様に、必要に応じて、第2の印刷場所46において、紫外線インクが、高品質の多色グラフィックスとして、容器の第2の表面44に1パスで直接的に付けられる。

【0019】

印刷された容器は次に第2の硬化ステーションC−2を通過し、そこで、第2の印刷場所において加えられたインクが硬化される。この場合、上記同様に、紫外線光源や他の放射線による硬化法が用いられる。

【0020】

次いで、容器クランプ組立体18は、2つの側面ないし2つの場所が印刷された容器を解放すると共に外部供給用ないし送出用コンベアまたは貯蔵場所に移し、サイクル繰り返しのために戻っていく。

【0021】

上記印刷手順において、複数の印刷ヘッドは、印刷プロセスの間において、平面でない容器表面に対して一定の距離および垂直性を維持することが好ましい。このように平面でない容器表面からの距離を一定に維持し且つ垂直性を維持するために、印刷プロセスの間において、複数の印刷ヘッドを関連付けないし連接することが好ましい。そこで、複数のセンサを使用して、平面でない表面の曲率を測定すると共に、複数の印刷ヘッドの接合状態(関節接合状態、結合状態)を制御し、平面でない表面からの一定の距離および垂直性を維持する。好ましくは、印刷ヘッドおよび/または容器は、印刷プロセスの間において、平面でない表面に対して一定速度で移動される。また、印刷プロセスに対して平面でない表面の相対的な位置を決定するために、印刷制御システムにリアルタイム制御を行うことが好ましい。上記の各特徴によって、湾曲した容器表面上での改良されたデジタル印刷が提供される。

【0022】

ここで、例えば、第1の印刷場所30、領域B−1の拡大図である図5に示したように、コンベア・システムつまり容器トラック26を直線状とすることができる。この場合、容器半径部分である湾曲した部分24を備えた容器11が印刷ヘッド50の下側を通過する際、各印刷ヘッド50は、それぞれ接合装置(関節接合装置、結合装置)56のような適切な動力手段により、印刷ヘッドの移動方向54において容器の流れ52の方向に垂直に上下に個別に移動自在である。そして、レーザ・センサのような測定装置ないしセンサ58を使用することで、印刷される容器表面と印刷ヘッドとの間の一定の距離ないし間隔が維持され、上記センサは印刷される表面の場所を決定すると共に、適切に印刷ヘッドを動かすために関節接合装置56に電子的なフィードバックを提供する。従って、容器が印刷ヘッドの下を通過する際、各ヘッドは互いに独立して所望の方向に上下に移動し、所望の印刷場所(印刷位置)に調整される。その後の処理は、図2および図3において直線状の容器トラックの後に示した態様で進み、望ましくは容器を回転し、第2の印刷場所において印刷が行われる。

【0023】

このように、本発明によれば、湾曲したプラスチック容器上に直接デジタル画像または表示を印刷するための改善された手順が提供される。その手順は連続的且つ効率的であり、2つの側面または2つの領域を効率的に印刷することができる。

【0024】

本発明は、本明細書に記載され示された、単に本発明を実行する最良の形態を説明した例に限定されず、これらの例は形態、大きさ、部品の配置構成および動作の詳細が変更が可能である。本発明は、特許請求の範囲に規定された本発明の技術思想および範囲内にあるそのようなすべての修正を含むものである。

【符号の説明】

【0025】

10 コンベア組立体

11 容器

14 供給用コンベア

16 入口

18 容器クランプ組立体

26 容器トラック

28 湾曲した部分

30 第1の印刷場所

38 第1の表面

44 第2の表面

46 第2の印刷場所

50 印刷ヘッド

58 センサ

【特許請求の範囲】

【請求項1】

湾曲した表面を有するプラスチック容器上にデジタル画像を印刷するための方法であって、

湾曲した外面をそれぞれ有する一連の中空のプラスチック容器を用意するステップと、

前記各容器をトラックに沿って移動させ第1および第2のデジタル印刷場所を通過させるステップと、

印刷される前記容器を内部に圧力をかけた状態に維持しつつ、および印刷される前記容器をその離間した複数の位置上で保持しつつ、前記第1の印刷場所において各容器の前記湾曲した表面上に第1のデジタル画像を印刷する第1の印刷ステップと、

印刷される前記容器を内部に圧力をかけた状態で維持しつつ、および印刷される前記容器をその離間した複数の位置上で保持しつつ、前記第2の印刷場所において各容器の前記湾曲した表面上に第2のデジタル画像を印刷する第2の印刷ステップとを有してなる、方法。

【請求項2】

前記第1のデジタル画像が前記容器の第1の印刷領域上に印刷され、および前記第2のデジタル画像が前記容器の第2の印刷領域上に印刷される、請求項1記載の方法。

【請求項3】

前記容器がその頂部および基部において保持される、請求項2記載の方法。

【請求項4】

前記第1および第2の印刷場所が互いに離れている、請求項2記載の方法。

【請求項5】

前記トラックが少なくとも1つの湾曲した部分を含み、少なくとも前記第1の印刷場所が前記トラックの湾曲した部分に隣接している、請求項2記載の方法。

【請求項6】

前記トラックが2つの湾曲した部分を含み、前記第1および第2の印刷場所がトラックの別々の湾曲した部分にそれぞれ隣接している、請求項5記載の方法。

【請求項7】

前記トラックの湾曲した部分の半径が、印刷される容器の半径に実質的に等しい、請求項5記載の方法。

【請求項8】

印刷ステップの間に容器に内部圧力を供給するステップを含む、請求項2記載の方法。

【請求項9】

印刷の間は前記容器をクランプ組立体で保持するステップ、および前記クランプ組立体を介して前記容器に圧力を加えるステップを含む、請求項8記載の方法。

【請求項10】

印刷の間において前記容器内の空気圧を0.125から10.0psiに調整するステップを含む、請求項2記載の方法。

【請求項11】

前記容器が印刷の前に前処理ステップを通過する、請求項2記載の方法。

【請求項12】

前記前処理が熱処理およびコロナ処理のうちの一方である、請求項11記載の方法。

【請求項13】

前記容器が印刷後に硬化ステップを通過する、請求項11記載の方法。

【請求項14】

前記容器が前記第1の印刷ステップの後で前記第2の印刷ステップの前に回転し、前記第2の印刷のために前記第2の印刷場所を露出させる、請求項2記載の方法。

【請求項15】

前記トラックが直線状のトラックである、請求項2記載の方法。

【請求項16】

各印刷場所に複数の印刷ヘッドを用意するステップを含んでおり、前記各印刷ヘッドが、印刷される湾曲した容器表面から一定の距離を維持するように、接合されている、請求項2記載の方法。

【請求項17】

前記印刷ヘッドおよび湾曲した容器表面を、互いに一定の距離を維持するように、移動させる、請求項16記載の方法。

【請求項18】

センサが印刷される容器表面の場所を決定すると共に、前記印刷ヘッドを動かす接合装置に電子的フィードバックを提供する、請求項17記載の方法。

【請求項19】

独立して移動可能な複数の印刷ヘッドを含んでいる、請求項18記載の方法。

【請求項20】

前記第1および第2のデジタル画像が各容器の反対側に印刷される、請求項14記載の方法。

【請求項21】

デジタル画像がその上に印刷された平面でない表面を有するプラチック容器であって、

平面でない外面を有する中空のプラスチック容器を有してなり、

前記容器は第1の平面でない表面上の多色のデジタル画像と、第2の平面でない表面上の多色のデジタル画像とを有し、前記第2の平面でない表面は前記第1の平面でない表面から離間している、容器。

【請求項22】

前記各平面でない表面が湾曲した表面である、請求項21記載の容器。

【請求項23】

前記第1の湾曲した表面と前記第2の湾曲した表面が反対側の面である、請求項22記載の容器。

【請求項24】

前記容器が長円体および円筒形のいずれかである、請求項22記載の容器。

【請求項25】

前記容器が、射出成形されたプラスチック容器およびブロー成形されたプラスチック容器のいずれかである、請求項21記載の容器。

【請求項26】

前記容器が、ポリエチレン・テレフタレートおよび高密度ポリエチレンのいずれかである、請求項25記載の容器。

【請求項27】

前記デジタル画像がインクジェット印刷されたデジタル画像である、請求項21記載の容器。

【請求項28】

前記各デジタル画像が異なる時期に前記容器上に印刷されたものである、請求項21記載の容器。

【請求項29】

前記デジタル画像が複数の印刷ヘッドにより印刷されたものである、請求項27記載の容器。

【請求項30】

前記デジタル印刷された面が紫外線反応性インクを含んでいる、請求項21記載の容器。

【請求項31】

前記デジタル印刷された面が最終的なコーティングである、請求項21記載の容器。

【請求項1】

湾曲した表面を有するプラスチック容器上にデジタル画像を印刷するための方法であって、

湾曲した外面をそれぞれ有する一連の中空のプラスチック容器を用意するステップと、

前記各容器をトラックに沿って移動させ第1および第2のデジタル印刷場所を通過させるステップと、

印刷される前記容器を内部に圧力をかけた状態に維持しつつ、および印刷される前記容器をその離間した複数の位置上で保持しつつ、前記第1の印刷場所において各容器の前記湾曲した表面上に第1のデジタル画像を印刷する第1の印刷ステップと、

印刷される前記容器を内部に圧力をかけた状態で維持しつつ、および印刷される前記容器をその離間した複数の位置上で保持しつつ、前記第2の印刷場所において各容器の前記湾曲した表面上に第2のデジタル画像を印刷する第2の印刷ステップとを有してなる、方法。

【請求項2】

前記第1のデジタル画像が前記容器の第1の印刷領域上に印刷され、および前記第2のデジタル画像が前記容器の第2の印刷領域上に印刷される、請求項1記載の方法。

【請求項3】

前記容器がその頂部および基部において保持される、請求項2記載の方法。

【請求項4】

前記第1および第2の印刷場所が互いに離れている、請求項2記載の方法。

【請求項5】

前記トラックが少なくとも1つの湾曲した部分を含み、少なくとも前記第1の印刷場所が前記トラックの湾曲した部分に隣接している、請求項2記載の方法。

【請求項6】

前記トラックが2つの湾曲した部分を含み、前記第1および第2の印刷場所がトラックの別々の湾曲した部分にそれぞれ隣接している、請求項5記載の方法。

【請求項7】

前記トラックの湾曲した部分の半径が、印刷される容器の半径に実質的に等しい、請求項5記載の方法。

【請求項8】

印刷ステップの間に容器に内部圧力を供給するステップを含む、請求項2記載の方法。

【請求項9】

印刷の間は前記容器をクランプ組立体で保持するステップ、および前記クランプ組立体を介して前記容器に圧力を加えるステップを含む、請求項8記載の方法。

【請求項10】

印刷の間において前記容器内の空気圧を0.125から10.0psiに調整するステップを含む、請求項2記載の方法。

【請求項11】

前記容器が印刷の前に前処理ステップを通過する、請求項2記載の方法。

【請求項12】

前記前処理が熱処理およびコロナ処理のうちの一方である、請求項11記載の方法。

【請求項13】

前記容器が印刷後に硬化ステップを通過する、請求項11記載の方法。

【請求項14】

前記容器が前記第1の印刷ステップの後で前記第2の印刷ステップの前に回転し、前記第2の印刷のために前記第2の印刷場所を露出させる、請求項2記載の方法。

【請求項15】

前記トラックが直線状のトラックである、請求項2記載の方法。

【請求項16】

各印刷場所に複数の印刷ヘッドを用意するステップを含んでおり、前記各印刷ヘッドが、印刷される湾曲した容器表面から一定の距離を維持するように、接合されている、請求項2記載の方法。

【請求項17】

前記印刷ヘッドおよび湾曲した容器表面を、互いに一定の距離を維持するように、移動させる、請求項16記載の方法。

【請求項18】

センサが印刷される容器表面の場所を決定すると共に、前記印刷ヘッドを動かす接合装置に電子的フィードバックを提供する、請求項17記載の方法。

【請求項19】

独立して移動可能な複数の印刷ヘッドを含んでいる、請求項18記載の方法。

【請求項20】

前記第1および第2のデジタル画像が各容器の反対側に印刷される、請求項14記載の方法。

【請求項21】

デジタル画像がその上に印刷された平面でない表面を有するプラチック容器であって、

平面でない外面を有する中空のプラスチック容器を有してなり、

前記容器は第1の平面でない表面上の多色のデジタル画像と、第2の平面でない表面上の多色のデジタル画像とを有し、前記第2の平面でない表面は前記第1の平面でない表面から離間している、容器。

【請求項22】

前記各平面でない表面が湾曲した表面である、請求項21記載の容器。

【請求項23】

前記第1の湾曲した表面と前記第2の湾曲した表面が反対側の面である、請求項22記載の容器。

【請求項24】

前記容器が長円体および円筒形のいずれかである、請求項22記載の容器。

【請求項25】

前記容器が、射出成形されたプラスチック容器およびブロー成形されたプラスチック容器のいずれかである、請求項21記載の容器。

【請求項26】

前記容器が、ポリエチレン・テレフタレートおよび高密度ポリエチレンのいずれかである、請求項25記載の容器。

【請求項27】

前記デジタル画像がインクジェット印刷されたデジタル画像である、請求項21記載の容器。

【請求項28】

前記各デジタル画像が異なる時期に前記容器上に印刷されたものである、請求項21記載の容器。

【請求項29】

前記デジタル画像が複数の印刷ヘッドにより印刷されたものである、請求項27記載の容器。

【請求項30】

前記デジタル印刷された面が紫外線反応性インクを含んでいる、請求項21記載の容器。

【請求項31】

前記デジタル印刷された面が最終的なコーティングである、請求項21記載の容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−125861(P2011−125861A)

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願番号】特願2011−9847(P2011−9847)

【出願日】平成23年1月20日(2011.1.20)

【分割の表示】特願2007−549359(P2007−549359)の分割

【原出願日】平成17年10月26日(2005.10.26)

【出願人】(507215839)プラスチパック パッケージング,インコーポレイテッド (8)

【Fターム(参考)】

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願日】平成23年1月20日(2011.1.20)

【分割の表示】特願2007−549359(P2007−549359)の分割

【原出願日】平成17年10月26日(2005.10.26)

【出願人】(507215839)プラスチパック パッケージング,インコーポレイテッド (8)

【Fターム(参考)】

[ Back to top ]