プラスチック成形品の製造方法およびプラスチック成形品

【課題】透明導電層を備えるプラスチック成形品であって、製造コストが低く、また、意匠性の高いプラスチック成形品を提供することを課題とする。

【解決手段】成形用金型の空洞内に、透明基材上に透明導電層と、互いの屈折率が異なる高屈折率層若しくは低屈折率層を少なくとも1層備える薄膜積層体を備える透明導電性フィルムを配置する工程と、成形用金型の空洞内に熱可塑性プラスチック材料を射出する工程と、成形用金型から透明導電性フィルムの熱可塑性プラスチック成形体の積層品であるプラスチック成形品を取り出す工程とを備えることを特徴とするプラスチック成形品の製造方法とした。

【解決手段】成形用金型の空洞内に、透明基材上に透明導電層と、互いの屈折率が異なる高屈折率層若しくは低屈折率層を少なくとも1層備える薄膜積層体を備える透明導電性フィルムを配置する工程と、成形用金型の空洞内に熱可塑性プラスチック材料を射出する工程と、成形用金型から透明導電性フィルムの熱可塑性プラスチック成形体の積層品であるプラスチック成形品を取り出す工程とを備えることを特徴とするプラスチック成形品の製造方法とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、透明電極、タッチパネル部材、電磁波遮蔽部材、建材、携帯ゲーム機部材、自動車部材、車両部材、家電用品部材、携帯電話部材、パーソナルコンピューター部材、カーナビゲーション部材として有用な透明導電層を備えるプラスチック成形品に関するものである。

【背景技術】

【0002】

近年、携帯ゲーム機や携帯電話、機器操作パネル等のディスプレイを有する電化製品において、ディスプレイ部にタッチパネルを有するものが増加しており、建材用途としての単純な電源スイッチやボタン等にも透明導電層を備えるタッチパネルが使用されるようになっている。これらの外装部材には射出成形により成形されたプラスチック成形品が一般的に用いられており、通常、タッチパネル部と筐体部(スイッチやディスプレイ部周辺の外装部)とは別個に成形され、スイッチやディスプレイの筐体部表面に別途作製したタッチパネルを貼りあわせて作製されている。しかし、この方法では製造工程の手順が多く製造コストがかさむため、製造工程の簡略化が求められている。

【0003】

また、製品の意匠性の面からディスプレイの外枠の細枠化や、枠を一体化するベゼルレスな構造や、ディスプレイ部と筺体部とを区別している境界部を視認しにくくしたいという要望があり、それはタッチパネル搭載の製品についても同様である。しかし、従来の製造方法ではタッチパネルをディスプレイやスイッチの枠に後からはめ込むため、ベゼルレスで一体感の高い構造を作ることが困難である。

【0004】

【特許文献1】特開2007−12354号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

射出成形によりプラスチック成形体を作製し、該プラスチック成形体と透明導電層を備える機能性部材を貼りあわせて組み合わせてプラスチック成形品とする方法では、工程が多く製造コストがかさむといった問題があった。また、意匠性の高い一体感のある構造とすることは困難であった。

【0006】

本発明にあっては、上記問題点に着目し、透明導電層を備えるプラスチック成形品であって、製造コストが低く、また、意匠性の高いプラスチック成形品を提供することを課題とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために請求項1に係る発明としては、透明導電層を備えるプラスチック成形品の製造方法であって、成形用金型の空洞内に、透明基材上に透明導電層と、互いの屈折率が異なる高屈折率層若しくは低屈折率層を少なくとも1層備える薄膜積層体を備える透明導電性フィルムを配置する工程と、成形用金型の空洞内に熱可塑性プラスチック材料を射出し熱可塑性プラスチック成形体を形成する工程と、成形用金型から透明導電性フィルムと熱可塑性プラスチック成形体の積層品であるプラスチック成形品を取り出す工程とを備えることを特徴とするプラスチック成形品の製造方法とした。

【0008】

また、請求項2に係る発明としては、前記成形用金型の空洞壁面が凹凸構造を備えており、且つ、前記成形用金型の空洞内部に透明導電性フィルムを配置する工程が、前記成形用金型の凹凸構造を備える空洞壁面と前記透明導電性フィルムが接するように透明導電性フィルムを前記成形用金型の空洞内部に配置する工程であることを特徴とする請求項1記載のプラスチック成形品の製造方法とした。

【0009】

また、請求項3に係る発明としては、請求項1または請求項2記載の製造方法により成形され、前記熱可塑性プラスチック成形体の表面に透明導電性フィルムを備えることを特徴とするプラスチック成形品とした。

【0010】

また、請求項4に係る発明としては、請求項2記載の製造方法により製造されたプラスチック成形品であって、前記熱可塑性プラスチック成形体の表面に透明導電性フィルムを備え、且つ、前記熱可塑性プラスチック成形体の凹凸構造に対応して前記透明導電膜がパターニングされることを特徴とするプラスチック成形品とした。

【0011】

また、請求項5に係る発明としては、前記透明導電性フィルムが設けられた箇所のプラスチック成形品表面の視感平均反射率が、5%以上90%以下であることを特徴とする請求項3または請求項4記載のプラスチック成形品とした。

【0012】

また、請求項6に係る発明としては、前記透明導電性フィルムが透明基材よりも表面側に薄膜積層体を備え、且つ、前記透明導電性フィルムが設けられた箇所のプラスチック成形品表面の視感平均反射率が0.1%以上3%以下であることを特徴とする請求項3または請求項4記載のプラスチック成形品とした。

【0013】

また、請求項7に係る発明としては、前記透明基材の一方の面に防眩性ハードコート層を備え、且つ、前記透明導電性フィルムが設けられたプラスチック成形品のトータルへイズが7%以上40%以下であることを特徴とする請求項3から6のいずれかに記載のプラスチック成形品とした。

【発明の効果】

【0014】

上記構成のプラスチック成形品の製造方法とすることにより、製造コストが低く、また、意匠性の高いプラスチック成形品を得ることができた。

【発明を実施するための最良の形態】

【0015】

本発明のプラスチック成形品について説明する。

【0016】

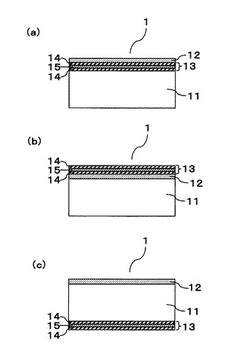

図1は、本発明のプラスチック成形品に用いる透明導電性フィルムの一態様を示す説明断面図である。

本発明の透明導電性フィルムにあっては、少なくとも透明基材11上に透明導電層12と薄膜積層体13を備える。薄膜積層体は高屈折率層と低屈折率層のうち少なくとも1層を備え、図1の薄膜積層体13にあっては2層の高屈折率層14で低屈折率層15で狭持した構造を備える。

【0017】

本発明にあっては、透明導電層12は導電性を有する層であり、得られるプラスチック成形品において各種電気機器の電極や電気配線として機能する。また、透明導電層12は、得られるプラスチック成形品において、電磁波遮蔽層として機能させることもできる。

【0018】

一方、薄膜積層体は高屈折率層をまたは低屈折率層を少なくとも1層ずつ備える積層体であり、高屈折率層と低屈折率層の光学干渉により金属光沢を備えるハーフミラー層、反射防止層、着色層として機能させることができ、得られるプラスチック成形品の意匠性を向上させることができる。薄膜積層体は、高屈折率層もしくは低屈折率層の単層構造、高屈折率層と低屈折率層の積層構造を選択することが可能である。薄膜積層体にハーフミラー層、反射防止層、着色層としての機能を付与させる場合には、光学シミュレーション法により薄膜積層体の高屈折率層、低屈折率層の光学膜厚を調整することにより実現することができる。

【0019】

本発明のプラスチック成形品に用いる透明導電性フィルムにあっては、透明基材の少なくとも一方の面に透明導電層12と薄膜積層体13を備える。図1(a)の透明導電性フィルム1にあっては、透明基材11の一方の面に、透明基材11側から順に、高屈折率層14、低屈折率層15、高屈折率層14で構成される薄膜積層体13と、透明導電層12を備える。図1(b)の透明導電性フィルム1にあっては、透明基材11の一方の面に、透明基材11側から順に、透明導電層12と、高屈折率層14、低屈折率層15、高屈折率層14で構成される薄膜積層体13とを備える。また、図1(c)の透明導電フィルム1にあっては、透明基材11の一方の面に透明導電層12を有し、透明導電層12形成面と反対側の面に高屈折率層14、低屈折率層15、高屈折率層14で構成される薄膜積層体13を備える。また、本発明の透明導電フィルムにあっては、透明基材11の両方の面に、透明導電層12を備えていても良い。同様に、透明基材11の両方の面に、薄膜積層体13を備えていても良い。また、透明基材11の一方の面に透明導電層12を2層以上有していても良く、同様に、透明基材11の一方の面に薄膜積層体13を2層以上有していても良い。また、本発明の透明導電性フィルムにあっては、透明導電層12が、薄膜積層体13の高屈折率層14を兼ねていても良い。

【0020】

また、図2に示すように、透明基材11の一方の面に防眩性ハードコート層16を備えてもよい。図2は、防眩性ハードコート層16を有した透明導電性フィルムの一態様を示す説明断面図である。本発明の防眩性ハードコート層は、表面凹凸を有するハードコート層であり、鉛筆等による引っ掻き傷、スチールウールによる擦り傷等の機械的外傷から基材の表面防護をすることができ、また、ギラツキを抑えたマット感のある金属光沢を得られ、且つ、筺体部とディスプレイ部の境界部を目立ち難くするために用いられる。

【0021】

図2(a)の透明導電性フィルム1にあっては、透明基材11の一方の面に、透明基材11側から順に、防眩性ハードコート層16と、高屈折率層14、低屈折率層15、高屈折率層14で構成される薄膜積層体13と、透明導電層12を備える。図2(b)の透明導電性フィルム1にあっては、透明基材11の一方の面に、透明基材11側から順に、防眩性ハードコート層16と、透明導電層12と、高屈折率層14、低屈折率層15、高屈折率層14で構成される薄膜積層体13とを備える。また、図1(c)の透明導電フィルム1にあっては、透明基材11の一方の面に防眩性ハードコート層16と透明導電層12を有し、透明導電層12形成面と反対側の面に高屈折率層14、低屈折率層15、高屈折率層14で構成される薄膜積層体13を備える。

図2における防眩性ハードコート層16は透明導電層12が積層されている面の透明基材11上に積層されているが、これに限定されるものではなく、透明導電層12が積層された面と反対側の透明基材11上に積層しても良い。

【0022】

図3に、本発明のプラスチック成形品の説明断面図を示した。本発明のプラスチック成形品にあっては、透明導電性フィルム1と熱可塑性プラスチック材料からなる熱可塑性プラスチック成形体2を積層してなる。図3(a−1)、(a−2)は、図1(a)に示した透明導電性フィルム1を備えたプラスチック成形品3である。図3(b−1)、(b−2)は、図1(b)に示した透明導電性フィルム1を備えたプラスチック成形品3である。図3(c−1)、(c−2)は、図1(c)に示した透明導電性フィルム1を備えたプラスチック成形品3である。図3に示したように、本発明のプラスチック成形品3にあっては、透明導電層12を透明基材フィルム11と熱可塑性プラスチック成形体2の間に設けても良いし、透明導電層12を透明基材11の熱可塑性プラスチック積層体2形成面と反対側の面に設けても構わない。同様に、本発明のプラスチック成形品3にあっては、薄膜積層体13を透明基材フィルム11と熱可塑性プラスチック成形体2の間に設けても良いし、薄膜積層体13を透明基材11の熱可塑性プラスチック積層体2形成面と反対側の面に設けても構わない。

【0023】

本発明のプラスチック成形品3の構成は、成形品の用途によって適用される。例えば、抵抗膜方式のタッチパネル部材として本発明のプラスチック成形品を用いる場合にあっては、プラスチック成形品3表面に透明導電層12を備える図3(a−1)、(c−1)に示したプラスチック成形品を用いることができる。静電容量方式のタッチパネル部材として本発明のプラスチック成形品を用いる場合にあっては、プラスチック成形品3表面に透明導電層12を有する構造に限定されない。

【0024】

また、本発明のプラスチック成形品にあっては、他の機能層を設けていても構わない。例えば、プラスチック成形品表面にハードコート層を設けることにより、プラスチック成形品表面の耐擦傷性を向上させることができる。また、プラスチック成形品表面に防汚層を設けることにより、プラスチック成形品表面の防汚性を向上させることができる。また、他の機能層は、各層間に設けられていても構わない。

【0025】

本発明のプラスチック成形体の製造方法について説明する。

【0026】

図4に、本発明のプラスチック成形品の製造方法の説明図を示した。本発明のプラスチック成形品にあっては以下の工程により製造される。

・工程1

成形用金型4の空洞41内に透明導電性フィルム1を配置する工程(図4(1)、(2))

・工程2

成形用金型4の空洞41内に熱可塑性プラスチック材料を射出する工程(図4(3))

・工程3

成形用金型4から透明導電性フィルム1の熱可塑性プラスチック成形体2の積層品であるプラスチック成形品3を取り出す工程(図4(4))

【0027】

以上の方法により透明導電層を備えるプラスチック成形体を製造することにより、製造コストが低く、また、意匠性の高いプラスチック成形品を得ることができた。本発明のプラスチック成形品にあっては、透明導電性フィルム1とプラスチック成形体2が一体成形されているので、ベゼルレスで一体感の高いプラスチック成形品とすることができる。透明導電層を有していることにより、透明導電層を電極、電気配線、電磁波遮蔽層として機能させることにより、高付加価値のプラスチック成形品とすることができる。

【0028】

本発明にあっては、更に、薄膜積層体を備える透明導電性フィルムを用いることにより、プラスチック成形品の意匠性を向上させることができる。薄膜積層体は、高屈折率層と低屈折率層の光の干渉により、ハーフミラー層、反射防止層、着色層として機能させることができ、プラスチック成形品の意匠性を向上させることができる。なお、プラスチック成形品を反射防止層として機能させる場合には、本発明のプラスチック成形品は図3(b−1)、(c−2)に示したような、プラスチック成形の表面に薄膜積層体を備えることが好ましい。

【0029】

図5に、本発明のプラスチック成形品の製造方法の別の態様の説明図を示した。図5のプラスチック成形品の製造方法にあっては、成形用金型の壁面が凹凸構造を備えることを特徴とする、そして、熱可塑性プラスチック材料を金型内に射出する工程(図5(3))において、熱可塑性プラスチック材料を射出する際の金型内の圧力により金型壁面の凹凸構造と隣接している透明導電層は破断され、パターニングすることができる。したがって、得られるプラスチック成形品は、金型壁面の凹凸構造に対応して透明導電層がパターニングされたプラスチック成形品とすることができる。言い換えると、プラスチック成形品表面の凹凸構造に対応して透明導電層がパターニングされたプラスチック成形品とすることができる。本製造方法を用いることにより、透明導電層のパターニングを低コストでおこなうことができる。

【0030】

金型内壁面の凹凸構造の高さとしては0.5mm以上であることが好ましい。これよりも低いと、透明導電層を完全に破断できない可能性があるためである。

【0031】

図5に示したような、本発明のプラスチック成形品の製造方法を用いることにより、パターニングを必要とする電極、電気配線としての透明導電層を備えるプラスチック成形品を容易に作成することができる。例えば、プラスチック成形品の透明導電層を静電容量結合方式のタッチパネルの電極として用いることで、表面保護性能、意匠性を付加した、複数のチャンネルを有するデジタルタッチパネルを作製することができる。

【0032】

なお、図5にあっては、透明導電性フィルムがその透明導電層12と成形用金型の凹凸構造が対向するように成形用金型の空洞内に配置されることが好ましい。このような、配置とすることにより透明導電層12のパターニングを容易とすることができる。ただし、透明基材と成形用金型の凹凸構造の高さを考慮することにより、透明導電性フィルム1の透明導電層12と成形用金型の凹凸構造の間に透明基材11を挟むように、成形用金型の空洞内に透明導電性フィルムを配置しても、透明導電層をパターニングすることができる。

【0033】

本発明のプラスチック成形品にあっては、透明導電性フィルムが設けられた箇所のプラスチック成形品表面の視感反射率を5%以上90%以下の範囲内とすることが好ましい。薄膜積層体を着色層として機能させた場合、視感平均反射率を5%以上90%以下の範囲内とすることにより、得られるプラスチック成形品は金属光沢を有する色彩を有することができる。また、視感平均反射率を20%以上90%の範囲内にすることにより、ハーフミラー性能を有することができ、プラスチック成形品に加飾性、意匠性を付与することができる。本発明におけるプラスチック成形品の視感反射率は、分光光度計により求められる可視光の各波長の反射率を比視感度により校正し、平均した反射率の値である。このとき、プラスチック成形品表面に対しての垂直方向から入射角度は5度に設定され、光源としてD65光源を用い、2度視野の条件下で求められる。表面の視感平均反射率を5%以上90%以下の範囲内とするにあっては、光学シミュレーション法により薄膜積層体の高屈折率層、低屈折率層の光学膜厚を調整することにより実現することができる。なお、高屈折率層と低屈折率層を少なくとも各1層以上有する薄膜積層体と透明導電層が隣接する場合には透明導電層を含めた形で光学シミュレーション法により透明導電層、高屈折率層及び低屈折率層の光学膜厚を決定することが好ましい。

【0034】

また、光学シミュレーション法により高屈折率層及び低屈折率層の光学膜厚を設計することで、任意の色の調整が可能となる。薄膜積層体を着色層として機能させることで、L*a*b*表色系における彩度C*が0から100の範囲で要求する色をもつ加飾性のある透明導電膜付きプラスチック成形品とすることができる。なお、薄膜積層体は、着色せず、無色に近い層とすることも可能である。

【0035】

ここで、視感平均反射率が90%を超えてしまう場合には、プラスチック成形品の透過率が下がりすぎてしまい、ディスプレイ部材としての使用が困難となる。一方、視感平均反射率が5%に満たない場合には、十分な金属光沢を有する色彩が得られず、ハーフミラー性能を有するプラスチック成形品とすることが困難となる。

【0036】

また、本発明のプラスチック成形品にあっては、透明導電性フィルムが透明基材よりも表面側に薄膜積層体を備え、且つ、透明導電性フィルムが設けられた箇所のプラスチック成形品表面の視感平均反射率が、0.1%以上3%以下の範囲内であることが好ましい。視感平均反射率を0.1%以上3%以下の範囲内とすることにより、得られるプラスチック成形品は反射防止性能を有することができ、プラスチック成形品に視認性を付与することができる。表面の視感平均反射率を0.1%以上3%以下の範囲内とするにあっては、光学シミュレーション法により薄膜積層体の高屈折率層、低屈折率層の光学膜厚を調整することにより実現することができる。なお、高屈折率層と低屈折率層を少なくとも各1層以上有する薄膜積層体と透明導電層が隣接する場合には透明導電層を含めた形で光学シミュレーション法により透明導電層、高屈折率層及び低屈折率層の光学膜厚を決定することが好ましい。

【0037】

ここで、プラスチック成形品表面において外部から入る光の反射を防止し、特に視認性をもたせるためには視感平均反射率は0.1%以上3%以下の範囲内であることが好ましい。0.1%未満の視感平均反射率を得ようとすると、薄膜積層体の層数が多くなるため生産性が悪く反射率の再現性が劣る場合がある。一方、視感平均反射率が3%を超えるような場合にあっては、十分な反射防止性能を有するプラスチック成形品とすることができない場合がある。

【0038】

また、本発明のプラスチック成形品にあっては、透明基材の一方の面に防眩性ハードコート層を備え、且つ、透明導電性フィルムが設けられたプラスチック成形品のトータルへイズは7%以上40%以下の範囲内であることが好ましい。7%未満であると光の散乱現象によるディスプレイ部と筐体部との境界を目立たなくする効果が得られにくく、40%より大きいとディスプレイ部での透過率を低下させてしまう。トータルヘイズは、ヘイズメータを用いてJIS 7105に準じて測定したものである。

【0039】

本発明のプラスチック成形体についてさらに詳細に説明する。

【0040】

(透明基材)

ここで、透明基材としてはポリエチレンやポリプロピレンなどのポリオレフィン;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレートなどのポリエステル;ポリアミド;ポリイミド;ポリアリレート;ポリカーボネート;ポリアクリレート;ポリエーテルスルフォン、これらの共重合体の無延伸あるいは延伸フィルムを用いることが出来る。また、透明性の高い他のプラスチックフィルムを用いることも出来る。この内ポリエチレンテレフタレートなどを用いることができる。透明基材の厚さは、目的の用途に応じて適宜選択され、通常5μm以上200μm以下の範囲のプラスチックフィルムを好適に用いることができる。

【0041】

透明基材には、公知の添加剤、例えば、紫外線吸収剤、可塑剤、滑剤、着色剤、酸化防止剤、難燃剤等が含有されていてもよい。なお、この透明基材は、易接着処理、プラズマ処理、コロナ処理などの表面処理が施されていてもよい。

【0042】

(透明導電層)

また、透明導電層を形成する透明導電性材料としては、酸化インジウム、酸化錫、酸化亜鉛等の酸化物あるいはその混合酸化物等をあげることができる。特に酸化インジウムと酸化錫の混合酸化物(ITO)が好適に用いられる。

【0043】

また、この透明導電性材料には、必要に応じて、Al、Zr、Ga、Si、W等の添加物を含有させることができる。本発明の透明導電層の製造方法については特に限定はないが、スパッタリング法、蒸着法、イオンプレーティング法、CVD法等の真空成膜法により透明基材上に成膜されることが好ましく用いることができる。

【0044】

透明導電層を静電容量結合方式タッチパネルの電極として用いる場合には、その表面抵抗値を100〜1500Ω/□の範囲内とすることが好ましい。

【0045】

(薄膜積層体)

本発明における薄膜積層体は、高屈折率層単層、または、低屈折率層単層、または、高屈折率薄膜と低屈折率薄膜とを各1層以上交互に積層した積層構造を備える。薄膜積層体を積層構造とすることにより、薄膜積層体の反射防止性能、ハーフミラー性能、着色性能を向上させることができる。しかしながら、高屈折率層と低屈折率層の層数を増加させた場合には製造コストが向上する。

【0046】

本発明の薄膜積層体における高屈折率層とは、光の波長550nmでの屈折率が1.75以上2.4以下であり、消衰係数が0.5以下の層とすることが好ましい。

【0047】

高屈折率層形成材料としては、例えば、インジウム、錫、チタン、珪素、亜鉛、ジルコニウム、ニオブ、マグネシウム、ビスマス、セリウム、クロム、白金、炭素、タンタル、アルミニウム、ゲルマニウム、ガリウム、アンチモン、ネオジウム、ランタン、トリウム、ハフニウム、イットリウム、ロジウム、セレニウム、ユーロピウム、イッテルビウム、スカンジウム、プラセオジウム、サマリウム等の元素、または、これらの元素の酸化物、弗化物、硫化物、窒化物、または、酸化物、弗化物、硫化物、窒化物の混合物等が挙げられる。酸化物、弗化物、硫化物、窒化物の化学組成は、化学量論的な組成と一致しなくてもよい。なお、高屈折率層を複数層設ける場合、高屈折率層形成材料は同一であってもよいし、異なっていても構わない。

【0048】

本発明の薄膜積層体における低屈折率層とは、光の波長550nmでの屈折率が1.3以上1.75未満、消衰係数が0.5以下の層とすることが好ましい。

【0049】

低屈折率層形成材料としては、例えば、酸化珪素、酸化アルミニウム、酸化マグネシウム、窒化チタン、弗化マグネシウム、弗化バリウム、弗化カルシウム、弗化ハフニウム、弗化ランタン、弗化ナトリウム、弗化アルミニウム、弗化炭素、弗化鉛、弗化ストロンチウム、弗化イッテルビウム、弗化ネオジウム、弗化リチウム、弗化サマリウム等の化合物、または、これら化合物の混合物等が挙げられる。これら化合物の化学組成は、化学量論的な組成と一致しなくてもよい。なお、低屈折率層を複数層設ける場合、低屈折率層形成材料は同一であってもよいし、異なっていても構わない。

【0050】

本発明における高屈折率層および低屈折率層は、蒸着法、スパッタリング法、プラズマCVD法、イオンプレーティング法、イオンビームアシスト法等の真空成膜法により形成されること好ましい。

【0051】

また高屈折率層及び低屈折率層の屈折率および消衰係数の光学定数に関しては、分光エリプソメトリー法を用いて、薄膜積層体の表面から反射してくる光の偏光状態の変化を測定することで求めることが可能である。消衰係数に関しては、0.5より大きくなると光の吸収が大きくなるため、本発明の光反射性能を有するような高屈折率層および低屈折率層の形成材料として好ましくない。

【0052】

(熱可塑性プラスチック材料)

本発明における熱可塑性プラスチック材料としては、アクリル;ポリカーボネート(PC);ポリエチレンテレフタレート(PET);ポリ塩化ビニル(PVC);ポリプロピレン;ポリエチレン;ポリスチレン;ポリスチロール;ナイロン、及びこれらの混合材料が用いられるが、これに限定されるものではない。

【0053】

(防眩性ハードコート層)

本発明の防眩性ハードコート層は、表面凹凸を有しており、表面凹凸の形成方法としては、成膜した樹脂材料にエンボス加工を施す方法や、樹脂材料に粒子を混入する方法等を用いることができる。

【0054】

防眩性ハードコート層に用いられる樹脂材料としては、適度な硬度および機械的強度を有するものであればよく、アクリル系樹脂、有機珪素系樹脂、ポリシロキサン等の材料が挙げられる。

【0055】

アクリル系樹脂としては、例えば、1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、ネオペンチルグリコール(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、トリプロピレングロリコールジ(メタ)アクリレート、ジプロピレングリコールジ(メタ)アクリレート、3−メチルペンタンジオールジ(メタ)アクリレート、ジエチレングリコールビスβ−(メタ)アクリロイルオキシプロピオネート、トリメチロールエタントリ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、トリ(2−ヒドロキシエチル)イソシアネートジ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、2,3−ビス(メタ)アクリロイルオキシエチルオキシメチル[2.2.1]ヘプタン、ポリ1,2−ブタジエンジ(メタ)アクリレート、1,2−ビス(メタ)アクリロイルオキシメチルヘキサン、ノナエチレングリコールジ(メタ)アクリレート、テトラデカンエチレングリコールジ(メタ)アクリレート、10−デカンジオール(メタ)アクリレート、3,8−ビス(メタ)アクリロイルオキシメチルトリシクロ[5.2.10]デカン、水素添加ビスフェノールAジ(メタ)アクリレート、2,2−ビス(4−(メタ)アクリロイルオキシジエトキシフェニル)プロパン、1,4−ビス((メタ)アクリロイルオキシメチル)シクロヘキサン、ヒドロキシピバリン酸エステルネオペンチルグリコールジ(メタ)アクリレート、ビスフェノールAジグリシジルエーテルジ(メタ)アクリレート、エポキシ変成ビスフェノールAジ(メタ)アクリレート等の混合物が挙げられる。

【0056】

有機珪素系樹脂としては、例えば、テトラメトキシシラン、テトラエトキシシラン、テトライソプロポキシシラン、テトラペンタエトキシシラン、テトラペンタイソプロキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルトリプロポキシシラン、メチルトリブトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジメチルエトキシシラン、ジメチルメトキシシラン、ジメチルプロポキシシラン、ジメチルブトキシシラン、メチルジメトキシシラン、メチルジエトキシシラン、ヘキシルトリメトキシシラン等の混合物が挙げられる。

【0057】

防眩性ハードコート層に用いられる粒子としては、アクリル粒子、アクリル−スチレン粒子、ポリスチレン粒子、ポリカーボネート粒子、メラミン粒子といった有機粒子や、シリカ粒子タルク、各種アルミノケイ酸塩、カオリンクレー、MgAlハイドロタルサイト、などの無機粒子が挙げられる。粒子の平均粒子径としては、1〜20μm程度であることが好ましい。1μm以下であると、光の散乱現象を生じさせるほどの凹凸を防眩性ハードコート層表面に形成することが困難であり、携帯ゲーム機や携帯電話等のディスプレイ部と筐体部との境界を目立たなくする効果が得られにくく、20μm以上であるとディスプレイ部の透過率を低下させてしまう。

【0058】

また、本発明の防眩性ハードコート層においては、粒子の樹脂材料に対する含有量は0.1wt%以上30wt%以下であることが好ましい。粒子の樹脂材料に対する含有量が0.1wt%に満たない場合、十分な外光写り込み防止性を有することができなくなってしまう場合がある。また、粒子の樹脂材料に対する含有量が30wt%を超えるような場合、防眩性ハードコート層を塗工するための塗液中に粒子の含有量が多くなりすぎてしまい、塗液の保存安定性が失われてしまうことがあり、外観不良および表面高度の低下が発生しやすくなってしまう。

【0059】

また、本発明の防眩性ハードコート層においては、樹脂材料中に他の機能性添加剤を加えても良い。但し、光の拡散性に影響を与えてはならない。機能性添加剤としては、帯電防止剤、紫外線吸収剤、赤外線吸収剤、防汚剤、撥水剤、屈折率調整剤、密着性向上剤、硬化剤などを使用できる。本発明の防眩性ハードコート層は、帯電防止機能、紫外線吸収機能、赤外線吸収機能、防汚機能、撥水機能といった、防眩ハードコート機能以外の機能を有していても構わない。

【0060】

本発明に用いられる防眩性ハードコート層の膜厚は、平均膜厚で0.5μm以上、好ましくは3μm以上20μm以下、より好ましくは3μm以上8μm以下である。なお、本発明において、防眩性ハードコート層の平均膜厚とは表面凹凸のある防眩性ハードコート層の膜厚の平均値のことである。平均膜厚は、電子マイクロメーター、全自動微細形状測定機により求めることができる。

【0061】

本発明に用いられる防眩性ハードコート層の表面硬度(鉛筆硬度)は、2H以上であることが好ましい。2Hに満たない場合、ディスプレイ用途において傷が入りやすく、耐擦傷性が不十分である。さらに、防眩性ハードコート層の表面硬度(鉛筆硬度)は4H以上であることが好ましい。

なお、鉛筆硬度とは、JIS K 5400に準じた鉛筆硬度試験によって得られる値である。鉛筆硬度試験は、鉛筆硬度試験の測定操作を5回繰り返して行い、2回以上傷等の外観異常が認められなかった場合に、その試験時に使用した鉛筆の硬度を鉛筆硬度とするものである。

【0062】

本発明に用いられる防眩性ハードコート層は、グラビアコート法、スプレーコート法、エアナイフコート法、ロールブラッシュ法、カーテンコート法、含浸コート法等の従来公知の方法で成膜され、熱硬化、紫外線硬化、電離放射線硬化法を用いて硬化させることによって形成される。

【実施例】

【0063】

以下、本発明を実施例に基づいて具体的に説明する。

【0064】

(実施例1)

透明基材として100μm厚のPETフィルムを用い、基材フィルムの一方の面に薄膜積層体と透明導電層を順に積層した。薄膜積層体を形成するにあっては、高屈折率層、低屈折率層、高屈折率層を順に積層した。

まず、透明基材上に高屈折率層として物理膜厚131nmの二酸化チタン(TiO2)からなる高屈折率層(波長550nmの光の屈折率2.32、消衰係数0)をスパッタリング法により形成した。

次に、高屈折率層上に低屈折率層として物理膜厚65nmの二酸化珪素(SiO2)からなる低屈折率層(波長550nmの光の屈折率1.46、消衰係数0)をスパッタリング法により形成した。

次に、低屈折率層上に高屈折率層として物理膜厚152nmの二酸化チタン(TiO2)からなる高屈折率層(波長550nmの光の屈折率2.32、消衰係数0)をスパッタリング法により形成した。

さらに、高屈折率層上に透明導電層形成材料として酸化インジウムと酸化錫の混合酸化物であるITOを用い、直流マグネトロンスパッタリング法にて成膜しことにより透明導電層を形成した。このとき、透明導電層の膜厚は20nm、表面抵抗値300Ω/□とした。

以上により透明導電性フィルムを作製した。

【0065】

次に、射出成形機を用意し、熱可塑性プラスチック材料としてポリカーボネート(PC)を用い、得られた透明導電性フィルムを透明導電層が金型壁面と対向するように配置し、ポリカーボネートを金型内部に射出することにより、表面に透明導電層を有する透明導電層付きプラスチック成形品を得た。

得られたプラスチック成形品の、入射角5°、波長380〜780nmにおける視感平均反射率および色度を、分光光度計U−4000(日立製作所製)を用いて測定したところ、視感平均反射率は24%、L*=55.94、a*=−1.85、b*=−29.40の色度及びC*=29.46の彩度となった。得られたプラスチック成形品は、透明導電層を有しており、また、青色の彩色をもち、ハーフミラー性能を有しており意匠性が高く、また、ベゼルレスで一体感の高いプラスチック成形品となった。

【0066】

(実施例2)

透明基材として100μm厚のPETフィルムを用い、透明基材の一方の面に薄膜積層体を積層し、もう一方の面に透明導電層を積層した。薄膜積層体を形成するにあっては、高屈折率層、低屈折率層、高屈折率層を順に積層した。

まず、透明基材上に高屈折率層として物理膜厚99nmの二酸化チタン(TiO2)からなる高屈折率層(波長550nmの光の屈折率2.32、消衰係数0)をスパッタリング法により形成した。

次に、高屈折率層上に低屈折率層として物理膜厚74nmの二酸化珪素(SiO2)からなる低屈折率層(波長550nmの光の屈折率1.46、消衰係数0)をスパッタリング法により形成した。

次に、低屈折率層上に高屈折率層として物理膜厚47nmの二酸化チタン(TiO2)からなる高屈折率層(波長550nmの光の屈折率2.32、消衰係数0)をスパッタリング法により形成した。

次に、薄膜積層体が形成された面と反対側の透明基材面に透明導電層を形成した。高屈折率層上に透明導電層形成材料として酸化インジウムと酸化錫の混合酸化物であるITOを用い、直流マグネトロンスパッタリング法にて成膜しことにより透明導電層を形成した。このとき、透明導電層の膜厚は20nm、表面抵抗値300Ω/□とした。

以上により透明導電性フィルムを作製した。

【0067】

次に、射出成形機を用意し、熱可塑性プラスチック材料としてポリカーボネート(PC)を用い、得られた透明導電性フィルムを薄膜積層体が金型壁面と対向するように配置し、ポリカーボネートを金型内部に射出することにより、表面に薄膜積層体を有し、透明基材とプラスチック成形体間に透明導電層を有する透明導電層付きプラスチック成形品を得た。

得られたプラスチック成形品の、入射角5°、波長380〜780nmにおける視感平均反射率および色度を、分光光度計U−4000(日立製作所製)を用いて測定したところ、視感平均反射率は40%、L*=69.55、a*=−7.99、b*=7.65の色度及びC*=11.06の彩度となった。得られたプラスチック成形品は、透明導電層を有しており、また、ハーフミラー性能を有しており意匠性が高く、さらには、ベゼルレスで一体感の高いプラスチック成形品とすることができた。

【0068】

(実施例3)

透明導電性フィルムは実施例1で得られた透明導電性フィルムを用いた。

【0069】

次に、射出成形機を用意し、熱可塑性プラスチック材料としてポリカーボネート(PC)を用い、得られた透明導電性フィルムを透明導電層が金型壁面と対向するように配置し、ポリカーボネートを金型内部に射出することにより、表面に透明導電層を有する透明導電層付きプラスチック成形品を得た。このとき、射出成型機の金型として、高さ0.5mmの直線状の段差を備える金型を用い、段差を備える金型壁面と透明導電性フィルムの透明導電層が対向するようにし、ポリカーボネートを金型内部に射出した。

【0070】

得られたプラスチック成形品は、金型の段差部分で透明導電層が破断され、プラスチック成形品の凹凸構造に追従して透明導電層がパターニングされていることが確認された。

【0071】

(実施例4)

透明基材として100μm厚のPETフィルムを用い、透明基材の一方の面に薄膜積層体を積層し、もう一方の面に透明導電層を積層した。薄膜積層体を形成するにあっては、高屈折率層、低屈折率層、高屈折率層を順に積層した。

まず、透明基材上に高屈折率層として物理膜厚30nmの二酸化チタン(TiO2)からなる高屈折率層(波長550nmの光の屈折率2.32、消衰係数0)をスパッタリング法により形成した。

次に、高屈折率層上に低屈折率層として物理膜厚21nmの二酸化珪素(SiO2)からなる低屈折率層(波長550nmの光の屈折率1.46、消衰係数0)をスパッタリング法により形成した。

次に、低屈折率層上に高屈折率層として物理膜厚62nmの二酸化チタン(TiO2)からなる高屈折率層(波長550nmの光の屈折率2.32、消衰係数0)をスパッタリング法により形成した。

次に、高屈折率層上に低屈折率層として物理膜厚94nmの二酸化珪素(SiO2)からなる低屈折率層(波長550nmの光の屈折率1.46、消衰係数0)をスパッタリング法により形成した。

次に、薄膜積層体が形成された面と反対側の透明基材面に透明導電層を形成した。高屈折率層上に透明導電層形成材料として酸化インジウムと酸化錫の混合酸化物であるITOを用い、直流マグネトロンスパッタリング法にて成膜しことにより透明導電層を形成した。このとき、透明導電層の膜厚は20nm、表面抵抗値300Ω/□とした。

以上により透明導電性フィルムを作製した。

【0072】

次に、射出成形機を用意し、熱可塑性プラスチック材料としてポリカーボネート(PC)を用い、得られた透明導電性フィルムを薄膜積層体が金型壁面と対向するように配置し、ポリカーボネートを金型内部に射出することにより、表面に薄膜積層体を有し、透明基材とプラスチック成形体間に透明導電層を有する透明導電層付きプラスチック成形品を得た。

得られたプラスチック成形品の、入射角5°、波長380〜780nmにおける視感平均反射率および色度を、分光光度計U−4000(日立製作所製)を用いて測定したところ、視感平均反射率は1.3%、L*=11.15、a*=13.50、b*=−22.31の色度及びC*=26.08の彩度となった。得られたプラスチック成形品は、透明導電層を有しており、また、反射防止性能を有しており、太陽光、蛍光灯等の外光の映りこみを防止することができ視認性が高く、さらには、ベゼルレスで一体感の高いプラスチック成形品とすることができた。

【0073】

(実施例5)

透明基材として100μm厚のPETフィルムを用い、透明基材の一方の面に防眩性ハードコート層、薄膜積層体、透明導電層の順で積層した。薄膜積層体を形成するにあっては、高屈折率層、低屈折率層、高屈折率層を順に積層した。

まず、透明基材上に高屈折率層として物理膜厚58nmの二酸化チタン(TiO2)からなる高屈折率層(波長550nmの光の屈折率2.32、消衰係数0)をスパッタリング法により形成した。

次に、高屈折率層上に低屈折率層として物理膜厚90nmの二酸化珪素(SiO2)からなる低屈折率層(波長550nmの光の屈折率1.46、消衰係数0)をスパッタリング法により形成した。

次に、低屈折率層上に高屈折率層として物理膜厚93nmの二酸化チタン(TiO2)からなる高屈折率層(波長550nmの光の屈折率2.32、消衰係数0)をスパッタリング法により形成した。

さらに、高屈折率層上に透明導電層形成材料として酸化インジウムと酸化錫の混合酸化物であるITOを用い、直流マグネトロンスパッタリング法にて成膜しことにより透明導電層を形成した。このとき、透明導電層の膜厚は20nm、表面抵抗値300Ω/□とした。

【0074】

次に、射出成形機を用意し、熱可塑性プラスチック材料としてポリカーボネート(PC)を用い、得られた透明導電性フィルムを透明導電層が金型壁面と対向するように配置し、ポリカーボネートを金型内部に射出することにより、表面に透明導電層を有する透明導電層付きプラスチック成形品を得た。

得られたプラスチック成形品の、入射角5°、波長380〜780nmにおける視感平均反射率および色度を、分光光度計U−4000(日立製作所製)を用いて測定したところ、視感平均反射率は24%、L*=56.33、a*=44.36、b*=−1.46の色度及びC*=44.38の彩度となった。また、得られたプラスチック成形品のトータルへイズをヘイズメータNDH−2000(日本電色製)を用いて測定したところ、トータルヘイズは10%であった。プラスチック成形品は、透明導電層を有しており、高級感のあるマット調の金属光沢と、赤色の彩色を有し、意匠性が高く、また、ベゼルレスで一体感の高いプラスチック成形品となった。

【図面の簡単な説明】

【0075】

【図1】図1は本発明のプラスチック成形品に用いる透明導電性フィルムの一態様の説明断面図である。

【図2】図2は本発明のプラスチック成形品に用いる透明導電性フィルムの一態様の説明断面図である。

【図3】図3は本発明のプラスチック成形品の説明断面図である。

【図4】図4は本発明のプラスチック成形品の製造方法の説明図である。

【図5】図5は本発明のプラスチック成形品の製造方法の別の態様の説明図である。

【符号の説明】

【0076】

1 透明導電性フィルム

11 透明基材

12 透明導電層

13 薄膜積層体

14 高屈折率層

15 低屈折率層

16 防眩性ハードコート層

2 熱可塑性プラスチック成形体

3 プラスチック成形品

4 金型

41 金型空洞

【技術分野】

【0001】

本発明は、透明電極、タッチパネル部材、電磁波遮蔽部材、建材、携帯ゲーム機部材、自動車部材、車両部材、家電用品部材、携帯電話部材、パーソナルコンピューター部材、カーナビゲーション部材として有用な透明導電層を備えるプラスチック成形品に関するものである。

【背景技術】

【0002】

近年、携帯ゲーム機や携帯電話、機器操作パネル等のディスプレイを有する電化製品において、ディスプレイ部にタッチパネルを有するものが増加しており、建材用途としての単純な電源スイッチやボタン等にも透明導電層を備えるタッチパネルが使用されるようになっている。これらの外装部材には射出成形により成形されたプラスチック成形品が一般的に用いられており、通常、タッチパネル部と筐体部(スイッチやディスプレイ部周辺の外装部)とは別個に成形され、スイッチやディスプレイの筐体部表面に別途作製したタッチパネルを貼りあわせて作製されている。しかし、この方法では製造工程の手順が多く製造コストがかさむため、製造工程の簡略化が求められている。

【0003】

また、製品の意匠性の面からディスプレイの外枠の細枠化や、枠を一体化するベゼルレスな構造や、ディスプレイ部と筺体部とを区別している境界部を視認しにくくしたいという要望があり、それはタッチパネル搭載の製品についても同様である。しかし、従来の製造方法ではタッチパネルをディスプレイやスイッチの枠に後からはめ込むため、ベゼルレスで一体感の高い構造を作ることが困難である。

【0004】

【特許文献1】特開2007−12354号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

射出成形によりプラスチック成形体を作製し、該プラスチック成形体と透明導電層を備える機能性部材を貼りあわせて組み合わせてプラスチック成形品とする方法では、工程が多く製造コストがかさむといった問題があった。また、意匠性の高い一体感のある構造とすることは困難であった。

【0006】

本発明にあっては、上記問題点に着目し、透明導電層を備えるプラスチック成形品であって、製造コストが低く、また、意匠性の高いプラスチック成形品を提供することを課題とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために請求項1に係る発明としては、透明導電層を備えるプラスチック成形品の製造方法であって、成形用金型の空洞内に、透明基材上に透明導電層と、互いの屈折率が異なる高屈折率層若しくは低屈折率層を少なくとも1層備える薄膜積層体を備える透明導電性フィルムを配置する工程と、成形用金型の空洞内に熱可塑性プラスチック材料を射出し熱可塑性プラスチック成形体を形成する工程と、成形用金型から透明導電性フィルムと熱可塑性プラスチック成形体の積層品であるプラスチック成形品を取り出す工程とを備えることを特徴とするプラスチック成形品の製造方法とした。

【0008】

また、請求項2に係る発明としては、前記成形用金型の空洞壁面が凹凸構造を備えており、且つ、前記成形用金型の空洞内部に透明導電性フィルムを配置する工程が、前記成形用金型の凹凸構造を備える空洞壁面と前記透明導電性フィルムが接するように透明導電性フィルムを前記成形用金型の空洞内部に配置する工程であることを特徴とする請求項1記載のプラスチック成形品の製造方法とした。

【0009】

また、請求項3に係る発明としては、請求項1または請求項2記載の製造方法により成形され、前記熱可塑性プラスチック成形体の表面に透明導電性フィルムを備えることを特徴とするプラスチック成形品とした。

【0010】

また、請求項4に係る発明としては、請求項2記載の製造方法により製造されたプラスチック成形品であって、前記熱可塑性プラスチック成形体の表面に透明導電性フィルムを備え、且つ、前記熱可塑性プラスチック成形体の凹凸構造に対応して前記透明導電膜がパターニングされることを特徴とするプラスチック成形品とした。

【0011】

また、請求項5に係る発明としては、前記透明導電性フィルムが設けられた箇所のプラスチック成形品表面の視感平均反射率が、5%以上90%以下であることを特徴とする請求項3または請求項4記載のプラスチック成形品とした。

【0012】

また、請求項6に係る発明としては、前記透明導電性フィルムが透明基材よりも表面側に薄膜積層体を備え、且つ、前記透明導電性フィルムが設けられた箇所のプラスチック成形品表面の視感平均反射率が0.1%以上3%以下であることを特徴とする請求項3または請求項4記載のプラスチック成形品とした。

【0013】

また、請求項7に係る発明としては、前記透明基材の一方の面に防眩性ハードコート層を備え、且つ、前記透明導電性フィルムが設けられたプラスチック成形品のトータルへイズが7%以上40%以下であることを特徴とする請求項3から6のいずれかに記載のプラスチック成形品とした。

【発明の効果】

【0014】

上記構成のプラスチック成形品の製造方法とすることにより、製造コストが低く、また、意匠性の高いプラスチック成形品を得ることができた。

【発明を実施するための最良の形態】

【0015】

本発明のプラスチック成形品について説明する。

【0016】

図1は、本発明のプラスチック成形品に用いる透明導電性フィルムの一態様を示す説明断面図である。

本発明の透明導電性フィルムにあっては、少なくとも透明基材11上に透明導電層12と薄膜積層体13を備える。薄膜積層体は高屈折率層と低屈折率層のうち少なくとも1層を備え、図1の薄膜積層体13にあっては2層の高屈折率層14で低屈折率層15で狭持した構造を備える。

【0017】

本発明にあっては、透明導電層12は導電性を有する層であり、得られるプラスチック成形品において各種電気機器の電極や電気配線として機能する。また、透明導電層12は、得られるプラスチック成形品において、電磁波遮蔽層として機能させることもできる。

【0018】

一方、薄膜積層体は高屈折率層をまたは低屈折率層を少なくとも1層ずつ備える積層体であり、高屈折率層と低屈折率層の光学干渉により金属光沢を備えるハーフミラー層、反射防止層、着色層として機能させることができ、得られるプラスチック成形品の意匠性を向上させることができる。薄膜積層体は、高屈折率層もしくは低屈折率層の単層構造、高屈折率層と低屈折率層の積層構造を選択することが可能である。薄膜積層体にハーフミラー層、反射防止層、着色層としての機能を付与させる場合には、光学シミュレーション法により薄膜積層体の高屈折率層、低屈折率層の光学膜厚を調整することにより実現することができる。

【0019】

本発明のプラスチック成形品に用いる透明導電性フィルムにあっては、透明基材の少なくとも一方の面に透明導電層12と薄膜積層体13を備える。図1(a)の透明導電性フィルム1にあっては、透明基材11の一方の面に、透明基材11側から順に、高屈折率層14、低屈折率層15、高屈折率層14で構成される薄膜積層体13と、透明導電層12を備える。図1(b)の透明導電性フィルム1にあっては、透明基材11の一方の面に、透明基材11側から順に、透明導電層12と、高屈折率層14、低屈折率層15、高屈折率層14で構成される薄膜積層体13とを備える。また、図1(c)の透明導電フィルム1にあっては、透明基材11の一方の面に透明導電層12を有し、透明導電層12形成面と反対側の面に高屈折率層14、低屈折率層15、高屈折率層14で構成される薄膜積層体13を備える。また、本発明の透明導電フィルムにあっては、透明基材11の両方の面に、透明導電層12を備えていても良い。同様に、透明基材11の両方の面に、薄膜積層体13を備えていても良い。また、透明基材11の一方の面に透明導電層12を2層以上有していても良く、同様に、透明基材11の一方の面に薄膜積層体13を2層以上有していても良い。また、本発明の透明導電性フィルムにあっては、透明導電層12が、薄膜積層体13の高屈折率層14を兼ねていても良い。

【0020】

また、図2に示すように、透明基材11の一方の面に防眩性ハードコート層16を備えてもよい。図2は、防眩性ハードコート層16を有した透明導電性フィルムの一態様を示す説明断面図である。本発明の防眩性ハードコート層は、表面凹凸を有するハードコート層であり、鉛筆等による引っ掻き傷、スチールウールによる擦り傷等の機械的外傷から基材の表面防護をすることができ、また、ギラツキを抑えたマット感のある金属光沢を得られ、且つ、筺体部とディスプレイ部の境界部を目立ち難くするために用いられる。

【0021】

図2(a)の透明導電性フィルム1にあっては、透明基材11の一方の面に、透明基材11側から順に、防眩性ハードコート層16と、高屈折率層14、低屈折率層15、高屈折率層14で構成される薄膜積層体13と、透明導電層12を備える。図2(b)の透明導電性フィルム1にあっては、透明基材11の一方の面に、透明基材11側から順に、防眩性ハードコート層16と、透明導電層12と、高屈折率層14、低屈折率層15、高屈折率層14で構成される薄膜積層体13とを備える。また、図1(c)の透明導電フィルム1にあっては、透明基材11の一方の面に防眩性ハードコート層16と透明導電層12を有し、透明導電層12形成面と反対側の面に高屈折率層14、低屈折率層15、高屈折率層14で構成される薄膜積層体13を備える。

図2における防眩性ハードコート層16は透明導電層12が積層されている面の透明基材11上に積層されているが、これに限定されるものではなく、透明導電層12が積層された面と反対側の透明基材11上に積層しても良い。

【0022】

図3に、本発明のプラスチック成形品の説明断面図を示した。本発明のプラスチック成形品にあっては、透明導電性フィルム1と熱可塑性プラスチック材料からなる熱可塑性プラスチック成形体2を積層してなる。図3(a−1)、(a−2)は、図1(a)に示した透明導電性フィルム1を備えたプラスチック成形品3である。図3(b−1)、(b−2)は、図1(b)に示した透明導電性フィルム1を備えたプラスチック成形品3である。図3(c−1)、(c−2)は、図1(c)に示した透明導電性フィルム1を備えたプラスチック成形品3である。図3に示したように、本発明のプラスチック成形品3にあっては、透明導電層12を透明基材フィルム11と熱可塑性プラスチック成形体2の間に設けても良いし、透明導電層12を透明基材11の熱可塑性プラスチック積層体2形成面と反対側の面に設けても構わない。同様に、本発明のプラスチック成形品3にあっては、薄膜積層体13を透明基材フィルム11と熱可塑性プラスチック成形体2の間に設けても良いし、薄膜積層体13を透明基材11の熱可塑性プラスチック積層体2形成面と反対側の面に設けても構わない。

【0023】

本発明のプラスチック成形品3の構成は、成形品の用途によって適用される。例えば、抵抗膜方式のタッチパネル部材として本発明のプラスチック成形品を用いる場合にあっては、プラスチック成形品3表面に透明導電層12を備える図3(a−1)、(c−1)に示したプラスチック成形品を用いることができる。静電容量方式のタッチパネル部材として本発明のプラスチック成形品を用いる場合にあっては、プラスチック成形品3表面に透明導電層12を有する構造に限定されない。

【0024】

また、本発明のプラスチック成形品にあっては、他の機能層を設けていても構わない。例えば、プラスチック成形品表面にハードコート層を設けることにより、プラスチック成形品表面の耐擦傷性を向上させることができる。また、プラスチック成形品表面に防汚層を設けることにより、プラスチック成形品表面の防汚性を向上させることができる。また、他の機能層は、各層間に設けられていても構わない。

【0025】

本発明のプラスチック成形体の製造方法について説明する。

【0026】

図4に、本発明のプラスチック成形品の製造方法の説明図を示した。本発明のプラスチック成形品にあっては以下の工程により製造される。

・工程1

成形用金型4の空洞41内に透明導電性フィルム1を配置する工程(図4(1)、(2))

・工程2

成形用金型4の空洞41内に熱可塑性プラスチック材料を射出する工程(図4(3))

・工程3

成形用金型4から透明導電性フィルム1の熱可塑性プラスチック成形体2の積層品であるプラスチック成形品3を取り出す工程(図4(4))

【0027】

以上の方法により透明導電層を備えるプラスチック成形体を製造することにより、製造コストが低く、また、意匠性の高いプラスチック成形品を得ることができた。本発明のプラスチック成形品にあっては、透明導電性フィルム1とプラスチック成形体2が一体成形されているので、ベゼルレスで一体感の高いプラスチック成形品とすることができる。透明導電層を有していることにより、透明導電層を電極、電気配線、電磁波遮蔽層として機能させることにより、高付加価値のプラスチック成形品とすることができる。

【0028】

本発明にあっては、更に、薄膜積層体を備える透明導電性フィルムを用いることにより、プラスチック成形品の意匠性を向上させることができる。薄膜積層体は、高屈折率層と低屈折率層の光の干渉により、ハーフミラー層、反射防止層、着色層として機能させることができ、プラスチック成形品の意匠性を向上させることができる。なお、プラスチック成形品を反射防止層として機能させる場合には、本発明のプラスチック成形品は図3(b−1)、(c−2)に示したような、プラスチック成形の表面に薄膜積層体を備えることが好ましい。

【0029】

図5に、本発明のプラスチック成形品の製造方法の別の態様の説明図を示した。図5のプラスチック成形品の製造方法にあっては、成形用金型の壁面が凹凸構造を備えることを特徴とする、そして、熱可塑性プラスチック材料を金型内に射出する工程(図5(3))において、熱可塑性プラスチック材料を射出する際の金型内の圧力により金型壁面の凹凸構造と隣接している透明導電層は破断され、パターニングすることができる。したがって、得られるプラスチック成形品は、金型壁面の凹凸構造に対応して透明導電層がパターニングされたプラスチック成形品とすることができる。言い換えると、プラスチック成形品表面の凹凸構造に対応して透明導電層がパターニングされたプラスチック成形品とすることができる。本製造方法を用いることにより、透明導電層のパターニングを低コストでおこなうことができる。

【0030】

金型内壁面の凹凸構造の高さとしては0.5mm以上であることが好ましい。これよりも低いと、透明導電層を完全に破断できない可能性があるためである。

【0031】

図5に示したような、本発明のプラスチック成形品の製造方法を用いることにより、パターニングを必要とする電極、電気配線としての透明導電層を備えるプラスチック成形品を容易に作成することができる。例えば、プラスチック成形品の透明導電層を静電容量結合方式のタッチパネルの電極として用いることで、表面保護性能、意匠性を付加した、複数のチャンネルを有するデジタルタッチパネルを作製することができる。

【0032】

なお、図5にあっては、透明導電性フィルムがその透明導電層12と成形用金型の凹凸構造が対向するように成形用金型の空洞内に配置されることが好ましい。このような、配置とすることにより透明導電層12のパターニングを容易とすることができる。ただし、透明基材と成形用金型の凹凸構造の高さを考慮することにより、透明導電性フィルム1の透明導電層12と成形用金型の凹凸構造の間に透明基材11を挟むように、成形用金型の空洞内に透明導電性フィルムを配置しても、透明導電層をパターニングすることができる。

【0033】

本発明のプラスチック成形品にあっては、透明導電性フィルムが設けられた箇所のプラスチック成形品表面の視感反射率を5%以上90%以下の範囲内とすることが好ましい。薄膜積層体を着色層として機能させた場合、視感平均反射率を5%以上90%以下の範囲内とすることにより、得られるプラスチック成形品は金属光沢を有する色彩を有することができる。また、視感平均反射率を20%以上90%の範囲内にすることにより、ハーフミラー性能を有することができ、プラスチック成形品に加飾性、意匠性を付与することができる。本発明におけるプラスチック成形品の視感反射率は、分光光度計により求められる可視光の各波長の反射率を比視感度により校正し、平均した反射率の値である。このとき、プラスチック成形品表面に対しての垂直方向から入射角度は5度に設定され、光源としてD65光源を用い、2度視野の条件下で求められる。表面の視感平均反射率を5%以上90%以下の範囲内とするにあっては、光学シミュレーション法により薄膜積層体の高屈折率層、低屈折率層の光学膜厚を調整することにより実現することができる。なお、高屈折率層と低屈折率層を少なくとも各1層以上有する薄膜積層体と透明導電層が隣接する場合には透明導電層を含めた形で光学シミュレーション法により透明導電層、高屈折率層及び低屈折率層の光学膜厚を決定することが好ましい。

【0034】

また、光学シミュレーション法により高屈折率層及び低屈折率層の光学膜厚を設計することで、任意の色の調整が可能となる。薄膜積層体を着色層として機能させることで、L*a*b*表色系における彩度C*が0から100の範囲で要求する色をもつ加飾性のある透明導電膜付きプラスチック成形品とすることができる。なお、薄膜積層体は、着色せず、無色に近い層とすることも可能である。

【0035】

ここで、視感平均反射率が90%を超えてしまう場合には、プラスチック成形品の透過率が下がりすぎてしまい、ディスプレイ部材としての使用が困難となる。一方、視感平均反射率が5%に満たない場合には、十分な金属光沢を有する色彩が得られず、ハーフミラー性能を有するプラスチック成形品とすることが困難となる。

【0036】

また、本発明のプラスチック成形品にあっては、透明導電性フィルムが透明基材よりも表面側に薄膜積層体を備え、且つ、透明導電性フィルムが設けられた箇所のプラスチック成形品表面の視感平均反射率が、0.1%以上3%以下の範囲内であることが好ましい。視感平均反射率を0.1%以上3%以下の範囲内とすることにより、得られるプラスチック成形品は反射防止性能を有することができ、プラスチック成形品に視認性を付与することができる。表面の視感平均反射率を0.1%以上3%以下の範囲内とするにあっては、光学シミュレーション法により薄膜積層体の高屈折率層、低屈折率層の光学膜厚を調整することにより実現することができる。なお、高屈折率層と低屈折率層を少なくとも各1層以上有する薄膜積層体と透明導電層が隣接する場合には透明導電層を含めた形で光学シミュレーション法により透明導電層、高屈折率層及び低屈折率層の光学膜厚を決定することが好ましい。

【0037】

ここで、プラスチック成形品表面において外部から入る光の反射を防止し、特に視認性をもたせるためには視感平均反射率は0.1%以上3%以下の範囲内であることが好ましい。0.1%未満の視感平均反射率を得ようとすると、薄膜積層体の層数が多くなるため生産性が悪く反射率の再現性が劣る場合がある。一方、視感平均反射率が3%を超えるような場合にあっては、十分な反射防止性能を有するプラスチック成形品とすることができない場合がある。

【0038】

また、本発明のプラスチック成形品にあっては、透明基材の一方の面に防眩性ハードコート層を備え、且つ、透明導電性フィルムが設けられたプラスチック成形品のトータルへイズは7%以上40%以下の範囲内であることが好ましい。7%未満であると光の散乱現象によるディスプレイ部と筐体部との境界を目立たなくする効果が得られにくく、40%より大きいとディスプレイ部での透過率を低下させてしまう。トータルヘイズは、ヘイズメータを用いてJIS 7105に準じて測定したものである。

【0039】

本発明のプラスチック成形体についてさらに詳細に説明する。

【0040】

(透明基材)

ここで、透明基材としてはポリエチレンやポリプロピレンなどのポリオレフィン;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレートなどのポリエステル;ポリアミド;ポリイミド;ポリアリレート;ポリカーボネート;ポリアクリレート;ポリエーテルスルフォン、これらの共重合体の無延伸あるいは延伸フィルムを用いることが出来る。また、透明性の高い他のプラスチックフィルムを用いることも出来る。この内ポリエチレンテレフタレートなどを用いることができる。透明基材の厚さは、目的の用途に応じて適宜選択され、通常5μm以上200μm以下の範囲のプラスチックフィルムを好適に用いることができる。

【0041】

透明基材には、公知の添加剤、例えば、紫外線吸収剤、可塑剤、滑剤、着色剤、酸化防止剤、難燃剤等が含有されていてもよい。なお、この透明基材は、易接着処理、プラズマ処理、コロナ処理などの表面処理が施されていてもよい。

【0042】

(透明導電層)

また、透明導電層を形成する透明導電性材料としては、酸化インジウム、酸化錫、酸化亜鉛等の酸化物あるいはその混合酸化物等をあげることができる。特に酸化インジウムと酸化錫の混合酸化物(ITO)が好適に用いられる。

【0043】

また、この透明導電性材料には、必要に応じて、Al、Zr、Ga、Si、W等の添加物を含有させることができる。本発明の透明導電層の製造方法については特に限定はないが、スパッタリング法、蒸着法、イオンプレーティング法、CVD法等の真空成膜法により透明基材上に成膜されることが好ましく用いることができる。

【0044】

透明導電層を静電容量結合方式タッチパネルの電極として用いる場合には、その表面抵抗値を100〜1500Ω/□の範囲内とすることが好ましい。

【0045】

(薄膜積層体)

本発明における薄膜積層体は、高屈折率層単層、または、低屈折率層単層、または、高屈折率薄膜と低屈折率薄膜とを各1層以上交互に積層した積層構造を備える。薄膜積層体を積層構造とすることにより、薄膜積層体の反射防止性能、ハーフミラー性能、着色性能を向上させることができる。しかしながら、高屈折率層と低屈折率層の層数を増加させた場合には製造コストが向上する。

【0046】

本発明の薄膜積層体における高屈折率層とは、光の波長550nmでの屈折率が1.75以上2.4以下であり、消衰係数が0.5以下の層とすることが好ましい。

【0047】

高屈折率層形成材料としては、例えば、インジウム、錫、チタン、珪素、亜鉛、ジルコニウム、ニオブ、マグネシウム、ビスマス、セリウム、クロム、白金、炭素、タンタル、アルミニウム、ゲルマニウム、ガリウム、アンチモン、ネオジウム、ランタン、トリウム、ハフニウム、イットリウム、ロジウム、セレニウム、ユーロピウム、イッテルビウム、スカンジウム、プラセオジウム、サマリウム等の元素、または、これらの元素の酸化物、弗化物、硫化物、窒化物、または、酸化物、弗化物、硫化物、窒化物の混合物等が挙げられる。酸化物、弗化物、硫化物、窒化物の化学組成は、化学量論的な組成と一致しなくてもよい。なお、高屈折率層を複数層設ける場合、高屈折率層形成材料は同一であってもよいし、異なっていても構わない。

【0048】

本発明の薄膜積層体における低屈折率層とは、光の波長550nmでの屈折率が1.3以上1.75未満、消衰係数が0.5以下の層とすることが好ましい。

【0049】

低屈折率層形成材料としては、例えば、酸化珪素、酸化アルミニウム、酸化マグネシウム、窒化チタン、弗化マグネシウム、弗化バリウム、弗化カルシウム、弗化ハフニウム、弗化ランタン、弗化ナトリウム、弗化アルミニウム、弗化炭素、弗化鉛、弗化ストロンチウム、弗化イッテルビウム、弗化ネオジウム、弗化リチウム、弗化サマリウム等の化合物、または、これら化合物の混合物等が挙げられる。これら化合物の化学組成は、化学量論的な組成と一致しなくてもよい。なお、低屈折率層を複数層設ける場合、低屈折率層形成材料は同一であってもよいし、異なっていても構わない。

【0050】

本発明における高屈折率層および低屈折率層は、蒸着法、スパッタリング法、プラズマCVD法、イオンプレーティング法、イオンビームアシスト法等の真空成膜法により形成されること好ましい。

【0051】

また高屈折率層及び低屈折率層の屈折率および消衰係数の光学定数に関しては、分光エリプソメトリー法を用いて、薄膜積層体の表面から反射してくる光の偏光状態の変化を測定することで求めることが可能である。消衰係数に関しては、0.5より大きくなると光の吸収が大きくなるため、本発明の光反射性能を有するような高屈折率層および低屈折率層の形成材料として好ましくない。

【0052】

(熱可塑性プラスチック材料)

本発明における熱可塑性プラスチック材料としては、アクリル;ポリカーボネート(PC);ポリエチレンテレフタレート(PET);ポリ塩化ビニル(PVC);ポリプロピレン;ポリエチレン;ポリスチレン;ポリスチロール;ナイロン、及びこれらの混合材料が用いられるが、これに限定されるものではない。

【0053】

(防眩性ハードコート層)

本発明の防眩性ハードコート層は、表面凹凸を有しており、表面凹凸の形成方法としては、成膜した樹脂材料にエンボス加工を施す方法や、樹脂材料に粒子を混入する方法等を用いることができる。

【0054】

防眩性ハードコート層に用いられる樹脂材料としては、適度な硬度および機械的強度を有するものであればよく、アクリル系樹脂、有機珪素系樹脂、ポリシロキサン等の材料が挙げられる。

【0055】

アクリル系樹脂としては、例えば、1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、ネオペンチルグリコール(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、トリプロピレングロリコールジ(メタ)アクリレート、ジプロピレングリコールジ(メタ)アクリレート、3−メチルペンタンジオールジ(メタ)アクリレート、ジエチレングリコールビスβ−(メタ)アクリロイルオキシプロピオネート、トリメチロールエタントリ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、トリ(2−ヒドロキシエチル)イソシアネートジ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、2,3−ビス(メタ)アクリロイルオキシエチルオキシメチル[2.2.1]ヘプタン、ポリ1,2−ブタジエンジ(メタ)アクリレート、1,2−ビス(メタ)アクリロイルオキシメチルヘキサン、ノナエチレングリコールジ(メタ)アクリレート、テトラデカンエチレングリコールジ(メタ)アクリレート、10−デカンジオール(メタ)アクリレート、3,8−ビス(メタ)アクリロイルオキシメチルトリシクロ[5.2.10]デカン、水素添加ビスフェノールAジ(メタ)アクリレート、2,2−ビス(4−(メタ)アクリロイルオキシジエトキシフェニル)プロパン、1,4−ビス((メタ)アクリロイルオキシメチル)シクロヘキサン、ヒドロキシピバリン酸エステルネオペンチルグリコールジ(メタ)アクリレート、ビスフェノールAジグリシジルエーテルジ(メタ)アクリレート、エポキシ変成ビスフェノールAジ(メタ)アクリレート等の混合物が挙げられる。

【0056】

有機珪素系樹脂としては、例えば、テトラメトキシシラン、テトラエトキシシラン、テトライソプロポキシシラン、テトラペンタエトキシシラン、テトラペンタイソプロキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルトリプロポキシシラン、メチルトリブトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジメチルエトキシシラン、ジメチルメトキシシラン、ジメチルプロポキシシラン、ジメチルブトキシシラン、メチルジメトキシシラン、メチルジエトキシシラン、ヘキシルトリメトキシシラン等の混合物が挙げられる。

【0057】

防眩性ハードコート層に用いられる粒子としては、アクリル粒子、アクリル−スチレン粒子、ポリスチレン粒子、ポリカーボネート粒子、メラミン粒子といった有機粒子や、シリカ粒子タルク、各種アルミノケイ酸塩、カオリンクレー、MgAlハイドロタルサイト、などの無機粒子が挙げられる。粒子の平均粒子径としては、1〜20μm程度であることが好ましい。1μm以下であると、光の散乱現象を生じさせるほどの凹凸を防眩性ハードコート層表面に形成することが困難であり、携帯ゲーム機や携帯電話等のディスプレイ部と筐体部との境界を目立たなくする効果が得られにくく、20μm以上であるとディスプレイ部の透過率を低下させてしまう。

【0058】

また、本発明の防眩性ハードコート層においては、粒子の樹脂材料に対する含有量は0.1wt%以上30wt%以下であることが好ましい。粒子の樹脂材料に対する含有量が0.1wt%に満たない場合、十分な外光写り込み防止性を有することができなくなってしまう場合がある。また、粒子の樹脂材料に対する含有量が30wt%を超えるような場合、防眩性ハードコート層を塗工するための塗液中に粒子の含有量が多くなりすぎてしまい、塗液の保存安定性が失われてしまうことがあり、外観不良および表面高度の低下が発生しやすくなってしまう。

【0059】

また、本発明の防眩性ハードコート層においては、樹脂材料中に他の機能性添加剤を加えても良い。但し、光の拡散性に影響を与えてはならない。機能性添加剤としては、帯電防止剤、紫外線吸収剤、赤外線吸収剤、防汚剤、撥水剤、屈折率調整剤、密着性向上剤、硬化剤などを使用できる。本発明の防眩性ハードコート層は、帯電防止機能、紫外線吸収機能、赤外線吸収機能、防汚機能、撥水機能といった、防眩ハードコート機能以外の機能を有していても構わない。

【0060】

本発明に用いられる防眩性ハードコート層の膜厚は、平均膜厚で0.5μm以上、好ましくは3μm以上20μm以下、より好ましくは3μm以上8μm以下である。なお、本発明において、防眩性ハードコート層の平均膜厚とは表面凹凸のある防眩性ハードコート層の膜厚の平均値のことである。平均膜厚は、電子マイクロメーター、全自動微細形状測定機により求めることができる。

【0061】

本発明に用いられる防眩性ハードコート層の表面硬度(鉛筆硬度)は、2H以上であることが好ましい。2Hに満たない場合、ディスプレイ用途において傷が入りやすく、耐擦傷性が不十分である。さらに、防眩性ハードコート層の表面硬度(鉛筆硬度)は4H以上であることが好ましい。

なお、鉛筆硬度とは、JIS K 5400に準じた鉛筆硬度試験によって得られる値である。鉛筆硬度試験は、鉛筆硬度試験の測定操作を5回繰り返して行い、2回以上傷等の外観異常が認められなかった場合に、その試験時に使用した鉛筆の硬度を鉛筆硬度とするものである。

【0062】

本発明に用いられる防眩性ハードコート層は、グラビアコート法、スプレーコート法、エアナイフコート法、ロールブラッシュ法、カーテンコート法、含浸コート法等の従来公知の方法で成膜され、熱硬化、紫外線硬化、電離放射線硬化法を用いて硬化させることによって形成される。

【実施例】

【0063】

以下、本発明を実施例に基づいて具体的に説明する。

【0064】

(実施例1)

透明基材として100μm厚のPETフィルムを用い、基材フィルムの一方の面に薄膜積層体と透明導電層を順に積層した。薄膜積層体を形成するにあっては、高屈折率層、低屈折率層、高屈折率層を順に積層した。

まず、透明基材上に高屈折率層として物理膜厚131nmの二酸化チタン(TiO2)からなる高屈折率層(波長550nmの光の屈折率2.32、消衰係数0)をスパッタリング法により形成した。

次に、高屈折率層上に低屈折率層として物理膜厚65nmの二酸化珪素(SiO2)からなる低屈折率層(波長550nmの光の屈折率1.46、消衰係数0)をスパッタリング法により形成した。

次に、低屈折率層上に高屈折率層として物理膜厚152nmの二酸化チタン(TiO2)からなる高屈折率層(波長550nmの光の屈折率2.32、消衰係数0)をスパッタリング法により形成した。

さらに、高屈折率層上に透明導電層形成材料として酸化インジウムと酸化錫の混合酸化物であるITOを用い、直流マグネトロンスパッタリング法にて成膜しことにより透明導電層を形成した。このとき、透明導電層の膜厚は20nm、表面抵抗値300Ω/□とした。

以上により透明導電性フィルムを作製した。

【0065】

次に、射出成形機を用意し、熱可塑性プラスチック材料としてポリカーボネート(PC)を用い、得られた透明導電性フィルムを透明導電層が金型壁面と対向するように配置し、ポリカーボネートを金型内部に射出することにより、表面に透明導電層を有する透明導電層付きプラスチック成形品を得た。

得られたプラスチック成形品の、入射角5°、波長380〜780nmにおける視感平均反射率および色度を、分光光度計U−4000(日立製作所製)を用いて測定したところ、視感平均反射率は24%、L*=55.94、a*=−1.85、b*=−29.40の色度及びC*=29.46の彩度となった。得られたプラスチック成形品は、透明導電層を有しており、また、青色の彩色をもち、ハーフミラー性能を有しており意匠性が高く、また、ベゼルレスで一体感の高いプラスチック成形品となった。

【0066】

(実施例2)

透明基材として100μm厚のPETフィルムを用い、透明基材の一方の面に薄膜積層体を積層し、もう一方の面に透明導電層を積層した。薄膜積層体を形成するにあっては、高屈折率層、低屈折率層、高屈折率層を順に積層した。

まず、透明基材上に高屈折率層として物理膜厚99nmの二酸化チタン(TiO2)からなる高屈折率層(波長550nmの光の屈折率2.32、消衰係数0)をスパッタリング法により形成した。

次に、高屈折率層上に低屈折率層として物理膜厚74nmの二酸化珪素(SiO2)からなる低屈折率層(波長550nmの光の屈折率1.46、消衰係数0)をスパッタリング法により形成した。

次に、低屈折率層上に高屈折率層として物理膜厚47nmの二酸化チタン(TiO2)からなる高屈折率層(波長550nmの光の屈折率2.32、消衰係数0)をスパッタリング法により形成した。

次に、薄膜積層体が形成された面と反対側の透明基材面に透明導電層を形成した。高屈折率層上に透明導電層形成材料として酸化インジウムと酸化錫の混合酸化物であるITOを用い、直流マグネトロンスパッタリング法にて成膜しことにより透明導電層を形成した。このとき、透明導電層の膜厚は20nm、表面抵抗値300Ω/□とした。

以上により透明導電性フィルムを作製した。

【0067】

次に、射出成形機を用意し、熱可塑性プラスチック材料としてポリカーボネート(PC)を用い、得られた透明導電性フィルムを薄膜積層体が金型壁面と対向するように配置し、ポリカーボネートを金型内部に射出することにより、表面に薄膜積層体を有し、透明基材とプラスチック成形体間に透明導電層を有する透明導電層付きプラスチック成形品を得た。

得られたプラスチック成形品の、入射角5°、波長380〜780nmにおける視感平均反射率および色度を、分光光度計U−4000(日立製作所製)を用いて測定したところ、視感平均反射率は40%、L*=69.55、a*=−7.99、b*=7.65の色度及びC*=11.06の彩度となった。得られたプラスチック成形品は、透明導電層を有しており、また、ハーフミラー性能を有しており意匠性が高く、さらには、ベゼルレスで一体感の高いプラスチック成形品とすることができた。

【0068】

(実施例3)

透明導電性フィルムは実施例1で得られた透明導電性フィルムを用いた。

【0069】

次に、射出成形機を用意し、熱可塑性プラスチック材料としてポリカーボネート(PC)を用い、得られた透明導電性フィルムを透明導電層が金型壁面と対向するように配置し、ポリカーボネートを金型内部に射出することにより、表面に透明導電層を有する透明導電層付きプラスチック成形品を得た。このとき、射出成型機の金型として、高さ0.5mmの直線状の段差を備える金型を用い、段差を備える金型壁面と透明導電性フィルムの透明導電層が対向するようにし、ポリカーボネートを金型内部に射出した。

【0070】

得られたプラスチック成形品は、金型の段差部分で透明導電層が破断され、プラスチック成形品の凹凸構造に追従して透明導電層がパターニングされていることが確認された。

【0071】

(実施例4)

透明基材として100μm厚のPETフィルムを用い、透明基材の一方の面に薄膜積層体を積層し、もう一方の面に透明導電層を積層した。薄膜積層体を形成するにあっては、高屈折率層、低屈折率層、高屈折率層を順に積層した。

まず、透明基材上に高屈折率層として物理膜厚30nmの二酸化チタン(TiO2)からなる高屈折率層(波長550nmの光の屈折率2.32、消衰係数0)をスパッタリング法により形成した。

次に、高屈折率層上に低屈折率層として物理膜厚21nmの二酸化珪素(SiO2)からなる低屈折率層(波長550nmの光の屈折率1.46、消衰係数0)をスパッタリング法により形成した。

次に、低屈折率層上に高屈折率層として物理膜厚62nmの二酸化チタン(TiO2)からなる高屈折率層(波長550nmの光の屈折率2.32、消衰係数0)をスパッタリング法により形成した。

次に、高屈折率層上に低屈折率層として物理膜厚94nmの二酸化珪素(SiO2)からなる低屈折率層(波長550nmの光の屈折率1.46、消衰係数0)をスパッタリング法により形成した。

次に、薄膜積層体が形成された面と反対側の透明基材面に透明導電層を形成した。高屈折率層上に透明導電層形成材料として酸化インジウムと酸化錫の混合酸化物であるITOを用い、直流マグネトロンスパッタリング法にて成膜しことにより透明導電層を形成した。このとき、透明導電層の膜厚は20nm、表面抵抗値300Ω/□とした。

以上により透明導電性フィルムを作製した。

【0072】

次に、射出成形機を用意し、熱可塑性プラスチック材料としてポリカーボネート(PC)を用い、得られた透明導電性フィルムを薄膜積層体が金型壁面と対向するように配置し、ポリカーボネートを金型内部に射出することにより、表面に薄膜積層体を有し、透明基材とプラスチック成形体間に透明導電層を有する透明導電層付きプラスチック成形品を得た。

得られたプラスチック成形品の、入射角5°、波長380〜780nmにおける視感平均反射率および色度を、分光光度計U−4000(日立製作所製)を用いて測定したところ、視感平均反射率は1.3%、L*=11.15、a*=13.50、b*=−22.31の色度及びC*=26.08の彩度となった。得られたプラスチック成形品は、透明導電層を有しており、また、反射防止性能を有しており、太陽光、蛍光灯等の外光の映りこみを防止することができ視認性が高く、さらには、ベゼルレスで一体感の高いプラスチック成形品とすることができた。

【0073】

(実施例5)

透明基材として100μm厚のPETフィルムを用い、透明基材の一方の面に防眩性ハードコート層、薄膜積層体、透明導電層の順で積層した。薄膜積層体を形成するにあっては、高屈折率層、低屈折率層、高屈折率層を順に積層した。

まず、透明基材上に高屈折率層として物理膜厚58nmの二酸化チタン(TiO2)からなる高屈折率層(波長550nmの光の屈折率2.32、消衰係数0)をスパッタリング法により形成した。

次に、高屈折率層上に低屈折率層として物理膜厚90nmの二酸化珪素(SiO2)からなる低屈折率層(波長550nmの光の屈折率1.46、消衰係数0)をスパッタリング法により形成した。

次に、低屈折率層上に高屈折率層として物理膜厚93nmの二酸化チタン(TiO2)からなる高屈折率層(波長550nmの光の屈折率2.32、消衰係数0)をスパッタリング法により形成した。

さらに、高屈折率層上に透明導電層形成材料として酸化インジウムと酸化錫の混合酸化物であるITOを用い、直流マグネトロンスパッタリング法にて成膜しことにより透明導電層を形成した。このとき、透明導電層の膜厚は20nm、表面抵抗値300Ω/□とした。

【0074】

次に、射出成形機を用意し、熱可塑性プラスチック材料としてポリカーボネート(PC)を用い、得られた透明導電性フィルムを透明導電層が金型壁面と対向するように配置し、ポリカーボネートを金型内部に射出することにより、表面に透明導電層を有する透明導電層付きプラスチック成形品を得た。

得られたプラスチック成形品の、入射角5°、波長380〜780nmにおける視感平均反射率および色度を、分光光度計U−4000(日立製作所製)を用いて測定したところ、視感平均反射率は24%、L*=56.33、a*=44.36、b*=−1.46の色度及びC*=44.38の彩度となった。また、得られたプラスチック成形品のトータルへイズをヘイズメータNDH−2000(日本電色製)を用いて測定したところ、トータルヘイズは10%であった。プラスチック成形品は、透明導電層を有しており、高級感のあるマット調の金属光沢と、赤色の彩色を有し、意匠性が高く、また、ベゼルレスで一体感の高いプラスチック成形品となった。

【図面の簡単な説明】

【0075】

【図1】図1は本発明のプラスチック成形品に用いる透明導電性フィルムの一態様の説明断面図である。

【図2】図2は本発明のプラスチック成形品に用いる透明導電性フィルムの一態様の説明断面図である。

【図3】図3は本発明のプラスチック成形品の説明断面図である。

【図4】図4は本発明のプラスチック成形品の製造方法の説明図である。

【図5】図5は本発明のプラスチック成形品の製造方法の別の態様の説明図である。

【符号の説明】

【0076】

1 透明導電性フィルム

11 透明基材

12 透明導電層

13 薄膜積層体

14 高屈折率層

15 低屈折率層

16 防眩性ハードコート層

2 熱可塑性プラスチック成形体

3 プラスチック成形品

4 金型

41 金型空洞

【特許請求の範囲】

【請求項1】

透明導電層を備えるプラスチック成形品の製造方法であって、

成形用金型の空洞内に、透明基材上に透明導電層と、互いの屈折率が異なる高屈折率層若しくは低屈折率層を少なくとも1層備える薄膜積層体を備える透明導電性フィルムを配置する工程と、

成形用金型の空洞内に熱可塑性プラスチック材料を射出し熱可塑性プラスチック成形体を形成する工程と、

成形用金型から透明導電性フィルムと熱可塑性プラスチック成形体の積層品であるプラスチック成形品を取り出す工程とを

備えることを特徴とするプラスチック成形品の製造方法。

【請求項2】

前記成形用金型の空洞壁面が凹凸構造を備えており、且つ、

前記成形用金型の空洞内部に透明導電性フィルムを配置する工程が、前記成形用金型の凹凸構造を備える空洞壁面と前記透明導電性フィルムが接するように透明導電性フィルムを前記成形用金型の空洞内部に配置する工程であることを特徴とする請求項1記載のプラスチック成形品の製造方法。

【請求項3】

請求項1または請求項2記載の製造方法により成形され、前記熱可塑性プラスチック成形体の表面に透明導電性フィルムを備えることを特徴とするプラスチック成形品。

【請求項4】

請求項2記載の製造方法により製造されたプラスチック成形品であって、前記熱可塑性プラスチック成形体の表面に透明導電性フィルムを備え、且つ、前記熱可塑性プラスチック成形体の凹凸構造に対応して前記透明導電膜がパターニングされることを特徴とするプラスチック成形品。

【請求項5】

前記透明導電性フィルムが設けられた箇所のプラスチック成形品表面の視感平均反射率が、5%以上90%以下であることを特徴とする請求項3または請求項4記載のプラスチック成形品。

【請求項6】

前記透明導電性フィルムが透明基材よりも表面側に薄膜積層体を備え、且つ、

前記透明導電性フィルムが設けられた箇所のプラスチック成形品表面の視感平均反射率が0.1%以上3%以下であることを特徴とする請求項3または請求項4記載のプラスチック成形品。

【請求項7】

前記透明基材の一方の面に防眩性ハードコート層を備え、且つ、

前記透明導電性フィルムが設けられたプラスチック成形品のトータルへイズが7%以上40%以下であることを特徴とする請求項3から6のいずれかに記載のプラスチック成形品。

【請求項1】

透明導電層を備えるプラスチック成形品の製造方法であって、

成形用金型の空洞内に、透明基材上に透明導電層と、互いの屈折率が異なる高屈折率層若しくは低屈折率層を少なくとも1層備える薄膜積層体を備える透明導電性フィルムを配置する工程と、

成形用金型の空洞内に熱可塑性プラスチック材料を射出し熱可塑性プラスチック成形体を形成する工程と、

成形用金型から透明導電性フィルムと熱可塑性プラスチック成形体の積層品であるプラスチック成形品を取り出す工程とを

備えることを特徴とするプラスチック成形品の製造方法。

【請求項2】

前記成形用金型の空洞壁面が凹凸構造を備えており、且つ、

前記成形用金型の空洞内部に透明導電性フィルムを配置する工程が、前記成形用金型の凹凸構造を備える空洞壁面と前記透明導電性フィルムが接するように透明導電性フィルムを前記成形用金型の空洞内部に配置する工程であることを特徴とする請求項1記載のプラスチック成形品の製造方法。

【請求項3】

請求項1または請求項2記載の製造方法により成形され、前記熱可塑性プラスチック成形体の表面に透明導電性フィルムを備えることを特徴とするプラスチック成形品。

【請求項4】

請求項2記載の製造方法により製造されたプラスチック成形品であって、前記熱可塑性プラスチック成形体の表面に透明導電性フィルムを備え、且つ、前記熱可塑性プラスチック成形体の凹凸構造に対応して前記透明導電膜がパターニングされることを特徴とするプラスチック成形品。

【請求項5】

前記透明導電性フィルムが設けられた箇所のプラスチック成形品表面の視感平均反射率が、5%以上90%以下であることを特徴とする請求項3または請求項4記載のプラスチック成形品。

【請求項6】

前記透明導電性フィルムが透明基材よりも表面側に薄膜積層体を備え、且つ、

前記透明導電性フィルムが設けられた箇所のプラスチック成形品表面の視感平均反射率が0.1%以上3%以下であることを特徴とする請求項3または請求項4記載のプラスチック成形品。

【請求項7】

前記透明基材の一方の面に防眩性ハードコート層を備え、且つ、

前記透明導電性フィルムが設けられたプラスチック成形品のトータルへイズが7%以上40%以下であることを特徴とする請求項3から6のいずれかに記載のプラスチック成形品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−255503(P2009−255503A)

【公開日】平成21年11月5日(2009.11.5)

【国際特許分類】

【出願番号】特願2008−246113(P2008−246113)

【出願日】平成20年9月25日(2008.9.25)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成21年11月5日(2009.11.5)

【国際特許分類】

【出願日】平成20年9月25日(2008.9.25)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]