プラスチック系材料およびその製造方法

【課題】ガスバリア性や耐化学特性などの機能に優れたプラスチック系材料を、安価に大面積で提供する。

【解決手段】前処理用ガスに高周波電圧を常圧下で印加して放電プラズマを発生させ、該放電プラズマをプラスチックからなる基材4に接触させて基材表面を活性化させる前処理工程を実施した後に、雰囲気ガス6に高周波電圧を常圧下で印加して放電プラズマ7を発生させ、該放電プラズマ7を基材に接触させることにより、基材表面に、炭素原子および水素原子を主構成原子として含む非晶質炭素系素材からなる均一被膜を形成させる被膜形成工程を実施することを特徴とするプラスチック系材料の製造方法。このような製造方法によれば、基材表面に、炭素原子および水素原子を主構成原子として含む非晶質炭素系素材からなる均一被膜を、幅30cm以上、かつ、面積900cm2以上の大きさで形成可能である。

【解決手段】前処理用ガスに高周波電圧を常圧下で印加して放電プラズマを発生させ、該放電プラズマをプラスチックからなる基材4に接触させて基材表面を活性化させる前処理工程を実施した後に、雰囲気ガス6に高周波電圧を常圧下で印加して放電プラズマ7を発生させ、該放電プラズマ7を基材に接触させることにより、基材表面に、炭素原子および水素原子を主構成原子として含む非晶質炭素系素材からなる均一被膜を形成させる被膜形成工程を実施することを特徴とするプラスチック系材料の製造方法。このような製造方法によれば、基材表面に、炭素原子および水素原子を主構成原子として含む非晶質炭素系素材からなる均一被膜を、幅30cm以上、かつ、面積900cm2以上の大きさで形成可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガスバリア性や耐化学特性などの機能に優れた非晶質炭化水素系被膜が基材表面に形成されたプラスチック系材料およびその製造方法に関する。

【背景技術】

【0002】

従来から、プラスチック製品(フィルム、シート)のガスバリア性を改善するために、基材を無機物薄膜や炭素膜で被覆する技術が知られている(例えば、特許文献1)。

【0003】

DLC(ダイアモンド状炭素系素材)のコーティング技術は、ガスバリア性、表面保護特性を改善する技術として知られている。プラスチック製品にDLC薄膜をコーティングするにあたっては、真空中(数Pa〜数10Pa)中での低温プラズマによるCVD(化学蒸着)コーティング、イオン化蒸着、アークイオンプレーティング、スパッタリング等を行う必要がある。この理由は、高い電子温度であっても電子密度を下げることによってプラズマの温度を高温にならないようにして基材の温度劣化を防ぐためであり、一般的な大気圧付近での熱プラズマでは、プラスチックが分解、変形してしまう。例えば、PET(ポリエチレンテレフタレート)の熱変形温度は80℃程度である。

【0004】

しかし真空プロセスは、真空設備を形成するための消費電力が大きく、起動にも時間がかかるという問題を有しており、また、作業を狭いチャンバー内で行う必要があるため、真空プロセスを採用するにあたっての制約が大きい。また、真空プラズマCVD法では、プラズマ密度が小さいため、その成膜速度は遅く、所望の厚さの被膜を形成するためには時間がかかるので、高価な電子部品、機能材料にしか適用することができない。

【0005】

また、プラスチックにもコーティング可能な低温プラズマを発生することが可能な非平衡プラズマ(電子温度は高いが、イオンは低温に保たれているプラズマ)を、大気圧下若しくは大気圧近傍の圧力下で形成する技術の提案がされている(特許文献2〜5)。このような技術は、安定的にグロー放電を維持するため、アーク放電やストリーマ放電を生じないように、雰囲気ガスとして不活性ガスを用い、数kHz以上の高周波電界をかけることによって、大気圧下、非平衡状態の低温プラズマを発生させ、反応ガスをプラズマ化して、CVD処理を行うものである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3176558号公報

【特許文献2】特開2000−26632号公報

【特許文献3】特開平11−12735号公報

【特許文献4】特開2007−327089号公報

【特許文献5】特開2003−3266号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来の常圧低温プラズマCVD法では、大面積の基材(例えば、幅30cm以上のシート状の基材)に均一にDLC被膜を形成することは困難であった。すなわち、形成されたDLC被膜は、膜厚が均一ではなく、その結果、ガスバリア性の位置によるばらつきも大きかった。

【0008】

また、従来の常圧低温プラズマCVD法では、形成されたDLC被膜が微多孔質の被膜となり、十分に高いガスバリア性を実現することができなかった。

【0009】

これまで、上記のような大面積のプラスチック基材に、実用性のあるガスバリア性を有する被膜を高速に形成するためには、真空プロセスが必要とされていた。このため、真空設備の運転費や、起動および被膜形成処理に必要な時間の観点から、ハイテク材料など高価かつ小面積の製品向けの処理以外では、処理コストが見合わず、採用できるものではなかった。さらに、真空プロセスでのDLCコーティングでは、大面積におけるプラズマの制御が困難なため、例えば、幅30cm以上にわたって均一なガスバリア性を有するDLC被膜を得ることができない。

【0010】

そこで本発明の課題は、このような現状に鑑み、ガスバリア性や耐化学特性などの機能に優れたプラスチック系材料を、安価に大面積で提供することにある。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明に係るプラスチック系材料は、プラスチックからなる基材の基材表面に、炭素原子および水素原子を主構成原子として含む非晶質炭素系素材からなる均一被膜が、幅30cm以上、かつ、面積900cm2以上の大きさで形成されていることを特徴とするものからなる。ここで、均一被膜とは、ガス透過性能において±10%以内の均一度合を有するように、継ぎ目なく形成された被膜をいう。上記非晶質炭素系素材の具体例としては、代表的にはDLC(ダイアモンド状炭素系素材)などが挙げられ、とくに、酸素原子と炭素原子の個数比が3:97〜20:80となる割合で酸素原子を含有する素材であることが好ましく、上記個数比が5:95〜15:85となる割合で酸素原子を含有する素材であることが、より好ましい。このような素材を、幅30cm以上、かつ、面積900cm2以上という大面積にわたって均一被膜として形成することによって、材料が有するガスバリア性、耐化学特性等の機能において位置的なムラや欠陥がなく、汎用性の高いプラスチック系材料が提供される。上記均一被膜は、具体的には、酸素ガス透過率または厚みにおいて±10%以内の均一度合を有するものであることが好ましい。

【0012】

本発明に係るプラスチック系材料において、前記均一被膜は、酸素ガス透過係数として0.01〜0.05cm3(STP)・mm/m2・day・atmのガスバリア性を有するものであることが好ましい。このように、比較的高いガスバリア性が、基材表面にムラなく付与されていることにより、上記プラスチック系材料を、電子部品その他の機能性材料として広範な用途に利用することが可能となる。

【0013】

このような前記均一被膜は、プラズマ化された酸素含有ガスを前記基材に接触させることにより活性化された基材表面に、常圧低温プラズマCVD法によって形成することが可能である。ここで、プラズマ化とは、ガスが励起した状態をいい、電子が解離、イオン化された状態の分子、若しくは、電子が高エネルギー状態に遷移してラジカル化された分子を含むガスの状態をいう。電子が基材に使用されるプラスチックの種類によっては、基材表面に、常圧低温プラズマCVD法のみによって被膜形成させることが困難である場合がある。このような場合には、プラズマ化された酸素含有ガスを用いて基材表面を前処理しておくことにより、常圧低温プラズマCVD法によって、効果的に被膜形成することが可能となる。

【0014】

本発明に係るプラスチック系材料は、前記基材が、フィルム、シート、板状体のいずれかからなるものであることが好ましい。フィルム、シートまたは板状体からなる基材の基材表面に上記均一被膜を大面積で形成することにより、各種産業向けの広範な用途に利用可能であり、かつ加工が容易なプラスチック系材料が提供可能となる。

【0015】

また、前記基材は、ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン(PS)、ポリエチレンテレフタレート(PET)またはポリメチルメタクリレート(PMMA)から形成されていることが好ましい。これら汎用性のあるプラスチックから形成された基材の基材表面に、上記均一被膜を形成することにより、ガスバリア性や耐化学特性に優れ、かつ、汎用性に優れたプラスチック系材料が安価に提供可能となる。

【0016】

また、上記課題を解決するために、本発明に係るプラスチック系材料の製造方法は、前処理用ガスに高周波電圧を常圧下で印加して放電プラズマを発生させ、該放電プラズマをプラスチックからなる基材に接触させて基材表面を活性化させる前処理工程を実施した後に、雰囲気ガスに高周波電圧を常圧下で印加して放電プラズマを発生させ、該放電プラズマを前記基材に接触させることにより、前記基材の基材表面に、炭素原子および水素原子を主構成原子として含む非晶質炭素系素材からなる均一被膜を形成させる被膜形成工程を実施することを特徴とする方法からなる。ここで、均一被膜とは、ガス透過性能において±10%以内の均一度合を有するように、継ぎ目なく形成された被膜をいう。また、常圧とは、大気圧若しくは近傍の圧力をいい、具体的には、絶対圧として5〜200kPaの圧力範囲を指すものとする。すなわち、常圧とは、一般的なロータリーポンプやコンプレッサを用いることによって、簡便かつ迅速に(数秒で)で大気圧から減圧若しくは加圧ができる圧力範囲をいう。また、基材表面の活性化とは、基材表面の結合の解離、ラジカル生成、酸素等の付加による反応性の高い結合の生成等の化学変化をいう。このようなプラスチック系材料の製造方法においては、前処理用ガスに高周波電圧を常圧下で印加して発生させた放電プラズマを、プラスチックからなる基材に接触させて基材表面を活性化させる前処理工程を実施することにより、その後に実施される被膜形成工程において、雰囲気ガスに高周波電圧を常圧下で印加して発生させた放電プラズマを基材に接触させる際に、基材表面に、炭素原子および酸素原子を主構成原子として含む非晶質炭素系素材からなる均一被膜が、効果的に形成可能となる。上記非晶質炭素系素材の具体例としては、代表的にはDLCなどが挙げられる。また、上記均一被膜は、具体的には、酸素ガス透過率または厚みにおいて±10%以内の均一度合を有するものであることが好ましい。

【0017】

本発明に係るプラスチック系材料の製造方法において、前記前処理用ガスは、酸素を含有していることが好ましい。酸素を含む前処理用ガスに高周波電圧を常圧下で印加して発生させた放電プラズマによって、基材表面が効果的に前処理され、その後の被膜形成工程における均一被膜の形成効率を向上させることが可能となる。

【0018】

本発明に係るプラスチック系材料の製造方法において、前記雰囲気ガスは、希ガスまたは窒素を含有していることが好ましい。とくに窒素は、安価であり、また、形成される被膜に粒子を発生させにくいので好適である。雰囲気ガスに高周波電圧を常圧下で印加して発生させた放電プラズマを基材に接触させることにより、基材表面にDLCなどの非晶質炭素系素材を形成させるためには、雰囲気ガスが炭化水素ガス等の反応ガス成分を含有していることが必要である。そして、雰囲気ガス中において、反応ガス成分が希ガスまたは窒素によって、所定の割合で希釈されることにより、上記均一被膜の多孔質化を効果的に防止することが可能となる。

【0019】

また、前記雰囲気ガスは、アセチレンを含有していることが好ましい。アセチレンは、分子中の炭素比率が炭化水素ガスの中でも高く、被膜形成速度が高いため、雰囲気ガスにアセチレンが反応ガス成分として含有されることにより、被膜形成効率の向上が可能となる。また、具体的には、雰囲気ガスがアセチレンを50〜75体積%の比率で含有していることが好ましい。この場合、残りの25〜50体積%の比率は、例えば希ガスや窒素などの希釈ガス成分や、アセチレン以外の反応ガス成分が占めることとなる。

【0020】

さらに、前記雰囲気ガスは、5〜20kPaの圧力を有することが好ましい。このように、常圧の範囲の中でも比較的低い圧力(5〜20kPa)を有する雰囲気ガスに高周波電圧を常圧下で印加して放電プラズマを発生させ、該放電プラズマを基材に接触させることにより、基材表面に、炭素原子および水素原子を主構成原子として含む非晶質炭素系素材からなる均一被膜を形成させる被膜形成工程を実施することにより、均一被膜のガスバリア性を飛躍的に向上させることが可能となる。また、一般的なロータリーポンプを用いれば、雰囲気ガスの圧力を迅速に(数秒で)、5〜20kPaとすることができるので、雰囲気ガスの設定圧力を上記圧力範囲とすることは、装置コストの点でも有利である。

【0021】

本発明に係るプラスチック系材料の製造方法において、前記雰囲気ガスは、前記高周波電圧によって生起される電界の方向と垂直方向に通気されることが好ましい。雰囲気ガスが、上記電界の方向と垂直方向に通気されることにより、高周波電圧が印加される電極が大面積を有する場合であっても、放電プラズマ発生条件としての電界強度および雰囲気ガス流速を均一化することができ、比較的大面積にわたる均一被膜を基材表面に形成させることが可能となる。また、雰囲気ガスの具体的な流速は、200〜1000cm/分であることが好ましい。雰囲気ガス流速をこの流速範囲内とすることにより、雰囲気ガスの基材表面への堆積速度が50〜500nm/秒に最適化され、被膜形成工程を効率良く実施できる。さらに、標準的な放電プラズマ発生条件(電極間隔0.2〜5mm、電界強度80〜300kV/cm、放電電流密度0.2〜10mA/cm2)下において、雰囲気ガスの体積比が、アセチレン/窒素=50/50〜75/25である場合には、雰囲気ガス流速を上記流速範囲内に設定することにより、均一被膜のガスバリア性、とくに酸素ガス透過率の飛躍的な向上が可能となる。

【0022】

本発明に係るプラスチック系材料の製造方法では、前記前処理工程および/または前記被膜形成工程において、前記基材を、前記高周波電圧によって生起される電界の方向と垂直方向に移動させることが好ましい。基材を上記電界の方向と垂直方向に移動させることにより、高周波電圧が印加される電極が比較的小面積を有する場合であっても、大面積の基材表面に均一被膜を形成させることが可能となる。

【0023】

また、前記高周波電圧は、矩形波、正弦波または三角波の電圧波形を有することが好ましい。アーク放電の発生を防止するために、上記矩形波としては、具体的には、周波数2〜20kHz、パルス幅2〜10μ秒、デューティ比0.01〜0.2のパルス波であることが好ましい。一方、上記正弦波または三角波は、所定のパルス幅とデューティ比を有する断続的なパルス波であってもよく、また、連続波であってもよいが、無電界時にイオンと電子とが再結合することによるダストの発生を抑制しつつバリア放電を維持する観点から、周波数10〜50kHzの連続波であることが好ましい。

【0024】

本発明に係るプラスチック系材料の製造方法においては、前記被膜形成工程を実施した後に、前記基材表面を外気と接触させる外気接触工程を実施し、その後再び、前記被膜形成工程を実施することが好ましい。また、連続して長時間、同一基材表面に対して被膜形成処理を行うと、基材表面が過熱して均一被膜が適切に形成されないおそれがあるため、同一基材表面に対する被膜形成処理の継続時間は1〜10秒であることが好ましい。このように、基材表面に断続的に均一被膜を形成させることにより、基材表面の過熱を防止しつつ、均一被膜を厚く形成することが可能となる。また、外気接触工程を実施することにより、均一被膜の表層が適度に酸化するので、次の被膜形成工程において形成される均一被膜と密着しやすくなり、ガスバリア性や耐化学特性の向上が可能となる。さらに、外気接触工程および被膜形成工程を複数回繰り返すことにより、3層以上の均一被膜を形成させることも可能である。

【0025】

本発明に係るプラスチック系材料の製造方法は、前記被膜形成工程において、希ガスまたは窒素からなるガスカーテンを形成させることにより、前記基材表面を外気から遮断することが好ましい。被膜形成工程において、基材の被膜形成面には雰囲気ガスがプラズマ化されて発生した放電プラズマが接触することになるが、この時に、基材の被膜形成面が外気等と接触しないように、基材表面を外気から遮断しておくことが好ましい。このような遮断の手段として、化学的活性の低い希ガスまたは窒素からなるガスカーテンを形成させることが好適である。上記ガスカーテンの形成によって基材表面を外気から遮断することで、所望の基材表面について、外気接触状態/外気遮断状態の切り替えを迅速に行うことが可能となる。

【0026】

本発明に係るプラスチック系材料の製造方法では、前記基材を、前記高周波電圧によって生起される電界の方向と垂直方向に、相対的に移動させることが好ましい。基材を上記電界の方向と垂直方向に、相対的に移動させることにより、高周波電圧が印加される電極が比較的小面積を有する場合であっても、大面積の基材表面に均一被膜を形成させることが可能となる。具体的には、基材の相対的な移動速度は、2〜30cm/秒であることが好ましい。また、基材の相対的な移動により、各工程間の工程移行を実施することも可能である。例えば、高周波電圧が印加される電極の対向面に配置された固体誘電体と接するように基材を配置した上で、基材側を、上記電界側に対して相対的に移動させることにより、工程移行(例えば、前処理工程→被膜形成工程→外気接触工程→被膜形成工程)を簡便に実施することが可能である。なお、基材側を固定しつつ、上記電界側を移動させることによって、基材を上記電界側に対し相対的に移動させることも可能であるが、上記電界側を固定しつつ、基材側を移動させた方が、ガス流量や電界強度の変動が抑制され、均一被膜を形成する上で有利である。

【発明の効果】

【0027】

本発明に係るプラスチック系材料およびその製造方法によれば、プラスチックからなる基材の基材表面に、ガスバリア性や耐化学特性などの機能を有する均一被膜が形成された、これまでになく大面積のプラスチック系材料が提供される。

【図面の簡単な説明】

【0028】

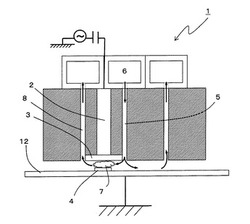

【図1】本発明の一実施態様に係るプラスチック系材料の製造装置を示す図である。

【図2】本発明の他の実施態様に係るプラスチック系材料の製造装置を示す図である。

【発明を実施するための形態】

【0029】

以下に、本発明の望ましい実施の形態について、図面を参照しながら詳細に説明する。

図1は、本発明の一実施態様に係るプラスチック系材料の製造装置1を示す図である。互いに平行に配置された銅製の対抗電極2、12のうち、対向電極2の対向面側には、固体誘電体3が配置されている。固体誘電体3としては、ポリテトラフルオロエチレン、ポリエチレンテレフタレート、ポリエチレン等のプラスチック、ガラス、金属酸化物等が使用できる。固体誘電体3と他方の対向電極12との間に、基材4としてプラスチックフィルム等が挿入され、これが対向電極2、12と平行に移動することにより、幅30cm以上、かつ、面積900cm2以上の均一被膜を形成することができる。

【0030】

対向電極2、12間には、雰囲気ガス供給配管5を通して、アセチレン等の炭化水素からなる反応ガス成分を含有する雰囲気ガス6が、所定の流速で対向電極2、12の隙間に、対向電極2、12と平行に供給される。雰囲気ガス6は、対向電極2、12間に印加される高周波電圧によってプラズマ化され、プラズマ化雰囲気ガス7となる。プラズマ化雰囲気ガス7に含有される反応ガス成分の一部は、基材表面に堆積し、非晶質炭素系被膜を形成する。対向電極2、12間を通過し、反応ガス成分の一部が消費された雰囲気ガス6は、排気配管8を通して系外に排出される。

【0031】

また、基材4の種類によっては、上記のような被膜形成工程を実施するだけでは、基材表面に均一被膜が形成されにくい場合がある。そのような場合には、被膜形成工程に先立って、酸素などを含有する前処理ガスを対向電極間に供給し、高周波電圧の印加により放電プラズマを発生させる前処理工程を実施することが好ましい。このような前処理工程の実施により、基材表面が活性化されるので、後の被膜形成工程において、反応ガス成分が基材表面に堆積しやすくなり、形成された被膜と基材表面との密着性が向上する。

【0032】

さらに、上記被膜形成工程を、複数回繰り返して実施することにより、複数の層からなる被膜を形成させることができる。被膜を厚く形成しようとする場合、同一基材表面に対して被膜形成工程の継続時間を長く取りすぎると、基材表面が過熱して、被膜の均一度合が低下するおそれがある。そこで、被膜形成工程をいったん中断し、基材表面を外気と接触させる外気接触工程を実施した後に、再び被膜形成工程を実施することにより、基材表面の過熱を防止しつつ、厚みの大きい被膜が形成可能である。基材表面が、前後の被膜形成工程の間で外気と接触することにより、被膜間には薄い酸化層が形成され、この酸化層を介して、被膜間の密着性が確保される。また、外気の代わりに酸素含有ガスを基材表面と接触させてもよい。

【0033】

図2は、本発明の他の実施態様に係るプラスチック系材料の製造装置11を示す図である。基本的構成は図1と同様であるが、図1と異なり、対向電極2、12間の隙間を取り囲むように窒素のガスカーテン9が形成されており、基材表面を外気から遮断できるようになっている。また、図2においては、固体誘電体3、13が、それぞれ対向電極2、12の双方の対向面に配置されている点で、固体誘電体3が一方の対向電極2の対向面のみに配置されている図1の場合と異なる。

【0034】

上記ガスカーテン9が形成されることにより、被膜形成処理の対象となる基材表面が明確に区画化されるので、被膜形成の精度が向上し、より均一な被膜を、より高速に形成することができる。

【0035】

また、対向電極間2、12の空隙内には、対向電極2、12と平行な基材配置面を備えた可動式ステージ10が、対向電極2、12と平行に移動可能に設けられており、基材4は、上記基材配置面上に固定されている。このような可動式ステージ10が、予めプログラムされた速度で移動するように制御されることにより、大面積の基材4に対して、均一被膜を高速で形成することができる。

【実施例】

【0036】

〔実験例1〕

基材種類: PETフィルム(酸素に対するガス透過係数P1=2.67cm3(STP)・mm/m2・day・atm、酸素に対するガス透過率TR1=26.7cm3/m2・day・atm)

基材寸法: 幅400×長さ400mm(厚みL1=100μm)

対向電極の放電部面積: 500cm2(幅500mm×長さ100mm)

高周波電圧: 周波数30kHz、パルス幅3μ秒の矩形パルス波

雰囲気ガス: アセチレンと窒素の混合ガス(体積比;アセチレン/窒素=75/25)

被膜形成処理時間: 15秒

【0037】

上記の実験条件にて、図1に示すプラスチック系材料の製造装置1を用いて、対向電極間の隙間、電圧および雰囲気ガス流速(ガス線速度)を変化させて、形成された被膜のガス透過係数と厚みの関係を調べた。実験結果を表1に示す。

【0038】

【表1】

【0039】

表1において、ガス線速度は、対向電極間を図1の矢印の方向に向けて流れる雰囲気ガスの標準状態における流量を、対向電極間の断面積で除して求めた線速度で表示したものである。

【0040】

電界強度[kV/cm]は、ピーク電圧(高周波電圧のピークtoピーク値)[kV]を対向電極間の隙間[cm]で除することにより求めた。

【0041】

放電電流密度[mA/cm2]は、ピーク電流(高周波電圧により発生する電流のピークtoピーク値)[mA]を、対向電極の放電部面積[cm2]で除することにより求めた。

【0042】

高周波電力密度は、ピーク電流とピーク電圧を乗じて求めた高周波電力[W]を、対向電極の放電部面積[cm2]で除することにより求めた。

【0043】

被膜の厚みL2の計測は、被膜形成処理前の基材表面を9分割して、各区画にポリイミドテープの小片(寸法;5mm×5mm)を予め貼付しておき、その上から被膜形成処理を行った後に、上記小片を剥離して、被膜部分の厚みを、触針式膜厚計(VEECO社製、型式DEKTAK3)を用いて測定することにより行った。表1の平均被膜厚みは、上記のように9分割された各区画の平均値を取ったものである。

【0044】

ガス透過係数は、酸素ガス透過率測定器(Mocon社製、型式Oxtran2/20)を用いて、被膜形成処理後のPETフィルム基材の中心部について酸素のガス透過率TR[cm3/m2・day・atm]を測定し、下記関係式

(L1+L2)/TR=L1/TR1+L2/TR2

に代入することでTR2を算出し、TR2を酸素ガス透過係数P2に換算することによって求めた。

【0045】

また、ガス透過率と被膜厚みの関係を表2に示す。

【0046】

【表2】

表2より、ガス透過率と被膜厚みの関係は、ほぼ直線関係を示すことがわかった。そして、被膜厚みの均一度合(厚みの平均値を基準として、最大厚みと最小厚みの平均値からのばらつき範囲[%])が±10%以内であるときは、酸素ガス透過率も±10%以内とみてよいことがわかった。

【0047】

〔実験例2〕

基材種類: 高密度ポリエチレン(HDPE)、ポリプロピレン(PP)、ポリスチレン(PS)、ポリメチルメタクリレート(PMMA)のフィルム

基材寸法: 幅400×長さ400mm(厚みL1=100μm)

対向電極の放電部面積: 500cm2(幅500mm×長さ100mm)

対向電極の電極間隔: 1mm

高周波電圧: ピーク電圧20kV、周波数30kHz、パルス幅3μ秒の矩形パルス波

放電電流密度: 2mA/cm2

前処理用ガス: 酸素

前処理時間: 5秒

雰囲気ガス: アセチレンと窒素の混合ガス(体積比;アセチレン/窒素=75/25)

被膜形成処理時間: 15秒

【0048】

上記の実験条件にて、図1に示すプラスチック系材料の製造装置1を用いて、前処理ありの場合と前処理なしの場合の双方について、被膜形成工程を実施した。その結果、前処理なしの場合に比べて前処理ありの場合には、HDPEおよびPPで25%、PSで50%、PMMAで20%の酸素ガス透過係数の低下が見られた。このように、被膜形成処理の前処理として、基材表面に酸素プラズマ処理をしておくことにより、基材のガスバリア性が向上することがわかった。

【産業上の利用可能性】

【0049】

本発明に係るプラスチック系材料は、ガスバリア性や耐化学特性などが必要とされる、包装材料、建築資材、産業資材として利用可能である。

【符号の説明】

【0050】

1、11 プラスチック系材料の製造装置

2、12 対向電極

3、13 固体誘電体

4 基材

5 雰囲気ガス供給配管

6 雰囲気ガス

7 プラズマ化雰囲気ガス

8 排気配管

9 ガスカーテン

10 可動ステージ

【技術分野】

【0001】

本発明は、ガスバリア性や耐化学特性などの機能に優れた非晶質炭化水素系被膜が基材表面に形成されたプラスチック系材料およびその製造方法に関する。

【背景技術】

【0002】

従来から、プラスチック製品(フィルム、シート)のガスバリア性を改善するために、基材を無機物薄膜や炭素膜で被覆する技術が知られている(例えば、特許文献1)。

【0003】

DLC(ダイアモンド状炭素系素材)のコーティング技術は、ガスバリア性、表面保護特性を改善する技術として知られている。プラスチック製品にDLC薄膜をコーティングするにあたっては、真空中(数Pa〜数10Pa)中での低温プラズマによるCVD(化学蒸着)コーティング、イオン化蒸着、アークイオンプレーティング、スパッタリング等を行う必要がある。この理由は、高い電子温度であっても電子密度を下げることによってプラズマの温度を高温にならないようにして基材の温度劣化を防ぐためであり、一般的な大気圧付近での熱プラズマでは、プラスチックが分解、変形してしまう。例えば、PET(ポリエチレンテレフタレート)の熱変形温度は80℃程度である。

【0004】

しかし真空プロセスは、真空設備を形成するための消費電力が大きく、起動にも時間がかかるという問題を有しており、また、作業を狭いチャンバー内で行う必要があるため、真空プロセスを採用するにあたっての制約が大きい。また、真空プラズマCVD法では、プラズマ密度が小さいため、その成膜速度は遅く、所望の厚さの被膜を形成するためには時間がかかるので、高価な電子部品、機能材料にしか適用することができない。

【0005】

また、プラスチックにもコーティング可能な低温プラズマを発生することが可能な非平衡プラズマ(電子温度は高いが、イオンは低温に保たれているプラズマ)を、大気圧下若しくは大気圧近傍の圧力下で形成する技術の提案がされている(特許文献2〜5)。このような技術は、安定的にグロー放電を維持するため、アーク放電やストリーマ放電を生じないように、雰囲気ガスとして不活性ガスを用い、数kHz以上の高周波電界をかけることによって、大気圧下、非平衡状態の低温プラズマを発生させ、反応ガスをプラズマ化して、CVD処理を行うものである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3176558号公報

【特許文献2】特開2000−26632号公報

【特許文献3】特開平11−12735号公報

【特許文献4】特開2007−327089号公報

【特許文献5】特開2003−3266号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来の常圧低温プラズマCVD法では、大面積の基材(例えば、幅30cm以上のシート状の基材)に均一にDLC被膜を形成することは困難であった。すなわち、形成されたDLC被膜は、膜厚が均一ではなく、その結果、ガスバリア性の位置によるばらつきも大きかった。

【0008】

また、従来の常圧低温プラズマCVD法では、形成されたDLC被膜が微多孔質の被膜となり、十分に高いガスバリア性を実現することができなかった。

【0009】

これまで、上記のような大面積のプラスチック基材に、実用性のあるガスバリア性を有する被膜を高速に形成するためには、真空プロセスが必要とされていた。このため、真空設備の運転費や、起動および被膜形成処理に必要な時間の観点から、ハイテク材料など高価かつ小面積の製品向けの処理以外では、処理コストが見合わず、採用できるものではなかった。さらに、真空プロセスでのDLCコーティングでは、大面積におけるプラズマの制御が困難なため、例えば、幅30cm以上にわたって均一なガスバリア性を有するDLC被膜を得ることができない。

【0010】

そこで本発明の課題は、このような現状に鑑み、ガスバリア性や耐化学特性などの機能に優れたプラスチック系材料を、安価に大面積で提供することにある。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明に係るプラスチック系材料は、プラスチックからなる基材の基材表面に、炭素原子および水素原子を主構成原子として含む非晶質炭素系素材からなる均一被膜が、幅30cm以上、かつ、面積900cm2以上の大きさで形成されていることを特徴とするものからなる。ここで、均一被膜とは、ガス透過性能において±10%以内の均一度合を有するように、継ぎ目なく形成された被膜をいう。上記非晶質炭素系素材の具体例としては、代表的にはDLC(ダイアモンド状炭素系素材)などが挙げられ、とくに、酸素原子と炭素原子の個数比が3:97〜20:80となる割合で酸素原子を含有する素材であることが好ましく、上記個数比が5:95〜15:85となる割合で酸素原子を含有する素材であることが、より好ましい。このような素材を、幅30cm以上、かつ、面積900cm2以上という大面積にわたって均一被膜として形成することによって、材料が有するガスバリア性、耐化学特性等の機能において位置的なムラや欠陥がなく、汎用性の高いプラスチック系材料が提供される。上記均一被膜は、具体的には、酸素ガス透過率または厚みにおいて±10%以内の均一度合を有するものであることが好ましい。

【0012】

本発明に係るプラスチック系材料において、前記均一被膜は、酸素ガス透過係数として0.01〜0.05cm3(STP)・mm/m2・day・atmのガスバリア性を有するものであることが好ましい。このように、比較的高いガスバリア性が、基材表面にムラなく付与されていることにより、上記プラスチック系材料を、電子部品その他の機能性材料として広範な用途に利用することが可能となる。

【0013】

このような前記均一被膜は、プラズマ化された酸素含有ガスを前記基材に接触させることにより活性化された基材表面に、常圧低温プラズマCVD法によって形成することが可能である。ここで、プラズマ化とは、ガスが励起した状態をいい、電子が解離、イオン化された状態の分子、若しくは、電子が高エネルギー状態に遷移してラジカル化された分子を含むガスの状態をいう。電子が基材に使用されるプラスチックの種類によっては、基材表面に、常圧低温プラズマCVD法のみによって被膜形成させることが困難である場合がある。このような場合には、プラズマ化された酸素含有ガスを用いて基材表面を前処理しておくことにより、常圧低温プラズマCVD法によって、効果的に被膜形成することが可能となる。

【0014】

本発明に係るプラスチック系材料は、前記基材が、フィルム、シート、板状体のいずれかからなるものであることが好ましい。フィルム、シートまたは板状体からなる基材の基材表面に上記均一被膜を大面積で形成することにより、各種産業向けの広範な用途に利用可能であり、かつ加工が容易なプラスチック系材料が提供可能となる。

【0015】

また、前記基材は、ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン(PS)、ポリエチレンテレフタレート(PET)またはポリメチルメタクリレート(PMMA)から形成されていることが好ましい。これら汎用性のあるプラスチックから形成された基材の基材表面に、上記均一被膜を形成することにより、ガスバリア性や耐化学特性に優れ、かつ、汎用性に優れたプラスチック系材料が安価に提供可能となる。

【0016】

また、上記課題を解決するために、本発明に係るプラスチック系材料の製造方法は、前処理用ガスに高周波電圧を常圧下で印加して放電プラズマを発生させ、該放電プラズマをプラスチックからなる基材に接触させて基材表面を活性化させる前処理工程を実施した後に、雰囲気ガスに高周波電圧を常圧下で印加して放電プラズマを発生させ、該放電プラズマを前記基材に接触させることにより、前記基材の基材表面に、炭素原子および水素原子を主構成原子として含む非晶質炭素系素材からなる均一被膜を形成させる被膜形成工程を実施することを特徴とする方法からなる。ここで、均一被膜とは、ガス透過性能において±10%以内の均一度合を有するように、継ぎ目なく形成された被膜をいう。また、常圧とは、大気圧若しくは近傍の圧力をいい、具体的には、絶対圧として5〜200kPaの圧力範囲を指すものとする。すなわち、常圧とは、一般的なロータリーポンプやコンプレッサを用いることによって、簡便かつ迅速に(数秒で)で大気圧から減圧若しくは加圧ができる圧力範囲をいう。また、基材表面の活性化とは、基材表面の結合の解離、ラジカル生成、酸素等の付加による反応性の高い結合の生成等の化学変化をいう。このようなプラスチック系材料の製造方法においては、前処理用ガスに高周波電圧を常圧下で印加して発生させた放電プラズマを、プラスチックからなる基材に接触させて基材表面を活性化させる前処理工程を実施することにより、その後に実施される被膜形成工程において、雰囲気ガスに高周波電圧を常圧下で印加して発生させた放電プラズマを基材に接触させる際に、基材表面に、炭素原子および酸素原子を主構成原子として含む非晶質炭素系素材からなる均一被膜が、効果的に形成可能となる。上記非晶質炭素系素材の具体例としては、代表的にはDLCなどが挙げられる。また、上記均一被膜は、具体的には、酸素ガス透過率または厚みにおいて±10%以内の均一度合を有するものであることが好ましい。

【0017】

本発明に係るプラスチック系材料の製造方法において、前記前処理用ガスは、酸素を含有していることが好ましい。酸素を含む前処理用ガスに高周波電圧を常圧下で印加して発生させた放電プラズマによって、基材表面が効果的に前処理され、その後の被膜形成工程における均一被膜の形成効率を向上させることが可能となる。

【0018】

本発明に係るプラスチック系材料の製造方法において、前記雰囲気ガスは、希ガスまたは窒素を含有していることが好ましい。とくに窒素は、安価であり、また、形成される被膜に粒子を発生させにくいので好適である。雰囲気ガスに高周波電圧を常圧下で印加して発生させた放電プラズマを基材に接触させることにより、基材表面にDLCなどの非晶質炭素系素材を形成させるためには、雰囲気ガスが炭化水素ガス等の反応ガス成分を含有していることが必要である。そして、雰囲気ガス中において、反応ガス成分が希ガスまたは窒素によって、所定の割合で希釈されることにより、上記均一被膜の多孔質化を効果的に防止することが可能となる。

【0019】

また、前記雰囲気ガスは、アセチレンを含有していることが好ましい。アセチレンは、分子中の炭素比率が炭化水素ガスの中でも高く、被膜形成速度が高いため、雰囲気ガスにアセチレンが反応ガス成分として含有されることにより、被膜形成効率の向上が可能となる。また、具体的には、雰囲気ガスがアセチレンを50〜75体積%の比率で含有していることが好ましい。この場合、残りの25〜50体積%の比率は、例えば希ガスや窒素などの希釈ガス成分や、アセチレン以外の反応ガス成分が占めることとなる。

【0020】

さらに、前記雰囲気ガスは、5〜20kPaの圧力を有することが好ましい。このように、常圧の範囲の中でも比較的低い圧力(5〜20kPa)を有する雰囲気ガスに高周波電圧を常圧下で印加して放電プラズマを発生させ、該放電プラズマを基材に接触させることにより、基材表面に、炭素原子および水素原子を主構成原子として含む非晶質炭素系素材からなる均一被膜を形成させる被膜形成工程を実施することにより、均一被膜のガスバリア性を飛躍的に向上させることが可能となる。また、一般的なロータリーポンプを用いれば、雰囲気ガスの圧力を迅速に(数秒で)、5〜20kPaとすることができるので、雰囲気ガスの設定圧力を上記圧力範囲とすることは、装置コストの点でも有利である。

【0021】

本発明に係るプラスチック系材料の製造方法において、前記雰囲気ガスは、前記高周波電圧によって生起される電界の方向と垂直方向に通気されることが好ましい。雰囲気ガスが、上記電界の方向と垂直方向に通気されることにより、高周波電圧が印加される電極が大面積を有する場合であっても、放電プラズマ発生条件としての電界強度および雰囲気ガス流速を均一化することができ、比較的大面積にわたる均一被膜を基材表面に形成させることが可能となる。また、雰囲気ガスの具体的な流速は、200〜1000cm/分であることが好ましい。雰囲気ガス流速をこの流速範囲内とすることにより、雰囲気ガスの基材表面への堆積速度が50〜500nm/秒に最適化され、被膜形成工程を効率良く実施できる。さらに、標準的な放電プラズマ発生条件(電極間隔0.2〜5mm、電界強度80〜300kV/cm、放電電流密度0.2〜10mA/cm2)下において、雰囲気ガスの体積比が、アセチレン/窒素=50/50〜75/25である場合には、雰囲気ガス流速を上記流速範囲内に設定することにより、均一被膜のガスバリア性、とくに酸素ガス透過率の飛躍的な向上が可能となる。

【0022】

本発明に係るプラスチック系材料の製造方法では、前記前処理工程および/または前記被膜形成工程において、前記基材を、前記高周波電圧によって生起される電界の方向と垂直方向に移動させることが好ましい。基材を上記電界の方向と垂直方向に移動させることにより、高周波電圧が印加される電極が比較的小面積を有する場合であっても、大面積の基材表面に均一被膜を形成させることが可能となる。

【0023】

また、前記高周波電圧は、矩形波、正弦波または三角波の電圧波形を有することが好ましい。アーク放電の発生を防止するために、上記矩形波としては、具体的には、周波数2〜20kHz、パルス幅2〜10μ秒、デューティ比0.01〜0.2のパルス波であることが好ましい。一方、上記正弦波または三角波は、所定のパルス幅とデューティ比を有する断続的なパルス波であってもよく、また、連続波であってもよいが、無電界時にイオンと電子とが再結合することによるダストの発生を抑制しつつバリア放電を維持する観点から、周波数10〜50kHzの連続波であることが好ましい。

【0024】

本発明に係るプラスチック系材料の製造方法においては、前記被膜形成工程を実施した後に、前記基材表面を外気と接触させる外気接触工程を実施し、その後再び、前記被膜形成工程を実施することが好ましい。また、連続して長時間、同一基材表面に対して被膜形成処理を行うと、基材表面が過熱して均一被膜が適切に形成されないおそれがあるため、同一基材表面に対する被膜形成処理の継続時間は1〜10秒であることが好ましい。このように、基材表面に断続的に均一被膜を形成させることにより、基材表面の過熱を防止しつつ、均一被膜を厚く形成することが可能となる。また、外気接触工程を実施することにより、均一被膜の表層が適度に酸化するので、次の被膜形成工程において形成される均一被膜と密着しやすくなり、ガスバリア性や耐化学特性の向上が可能となる。さらに、外気接触工程および被膜形成工程を複数回繰り返すことにより、3層以上の均一被膜を形成させることも可能である。

【0025】

本発明に係るプラスチック系材料の製造方法は、前記被膜形成工程において、希ガスまたは窒素からなるガスカーテンを形成させることにより、前記基材表面を外気から遮断することが好ましい。被膜形成工程において、基材の被膜形成面には雰囲気ガスがプラズマ化されて発生した放電プラズマが接触することになるが、この時に、基材の被膜形成面が外気等と接触しないように、基材表面を外気から遮断しておくことが好ましい。このような遮断の手段として、化学的活性の低い希ガスまたは窒素からなるガスカーテンを形成させることが好適である。上記ガスカーテンの形成によって基材表面を外気から遮断することで、所望の基材表面について、外気接触状態/外気遮断状態の切り替えを迅速に行うことが可能となる。

【0026】

本発明に係るプラスチック系材料の製造方法では、前記基材を、前記高周波電圧によって生起される電界の方向と垂直方向に、相対的に移動させることが好ましい。基材を上記電界の方向と垂直方向に、相対的に移動させることにより、高周波電圧が印加される電極が比較的小面積を有する場合であっても、大面積の基材表面に均一被膜を形成させることが可能となる。具体的には、基材の相対的な移動速度は、2〜30cm/秒であることが好ましい。また、基材の相対的な移動により、各工程間の工程移行を実施することも可能である。例えば、高周波電圧が印加される電極の対向面に配置された固体誘電体と接するように基材を配置した上で、基材側を、上記電界側に対して相対的に移動させることにより、工程移行(例えば、前処理工程→被膜形成工程→外気接触工程→被膜形成工程)を簡便に実施することが可能である。なお、基材側を固定しつつ、上記電界側を移動させることによって、基材を上記電界側に対し相対的に移動させることも可能であるが、上記電界側を固定しつつ、基材側を移動させた方が、ガス流量や電界強度の変動が抑制され、均一被膜を形成する上で有利である。

【発明の効果】

【0027】

本発明に係るプラスチック系材料およびその製造方法によれば、プラスチックからなる基材の基材表面に、ガスバリア性や耐化学特性などの機能を有する均一被膜が形成された、これまでになく大面積のプラスチック系材料が提供される。

【図面の簡単な説明】

【0028】

【図1】本発明の一実施態様に係るプラスチック系材料の製造装置を示す図である。

【図2】本発明の他の実施態様に係るプラスチック系材料の製造装置を示す図である。

【発明を実施するための形態】

【0029】

以下に、本発明の望ましい実施の形態について、図面を参照しながら詳細に説明する。

図1は、本発明の一実施態様に係るプラスチック系材料の製造装置1を示す図である。互いに平行に配置された銅製の対抗電極2、12のうち、対向電極2の対向面側には、固体誘電体3が配置されている。固体誘電体3としては、ポリテトラフルオロエチレン、ポリエチレンテレフタレート、ポリエチレン等のプラスチック、ガラス、金属酸化物等が使用できる。固体誘電体3と他方の対向電極12との間に、基材4としてプラスチックフィルム等が挿入され、これが対向電極2、12と平行に移動することにより、幅30cm以上、かつ、面積900cm2以上の均一被膜を形成することができる。

【0030】

対向電極2、12間には、雰囲気ガス供給配管5を通して、アセチレン等の炭化水素からなる反応ガス成分を含有する雰囲気ガス6が、所定の流速で対向電極2、12の隙間に、対向電極2、12と平行に供給される。雰囲気ガス6は、対向電極2、12間に印加される高周波電圧によってプラズマ化され、プラズマ化雰囲気ガス7となる。プラズマ化雰囲気ガス7に含有される反応ガス成分の一部は、基材表面に堆積し、非晶質炭素系被膜を形成する。対向電極2、12間を通過し、反応ガス成分の一部が消費された雰囲気ガス6は、排気配管8を通して系外に排出される。

【0031】

また、基材4の種類によっては、上記のような被膜形成工程を実施するだけでは、基材表面に均一被膜が形成されにくい場合がある。そのような場合には、被膜形成工程に先立って、酸素などを含有する前処理ガスを対向電極間に供給し、高周波電圧の印加により放電プラズマを発生させる前処理工程を実施することが好ましい。このような前処理工程の実施により、基材表面が活性化されるので、後の被膜形成工程において、反応ガス成分が基材表面に堆積しやすくなり、形成された被膜と基材表面との密着性が向上する。

【0032】

さらに、上記被膜形成工程を、複数回繰り返して実施することにより、複数の層からなる被膜を形成させることができる。被膜を厚く形成しようとする場合、同一基材表面に対して被膜形成工程の継続時間を長く取りすぎると、基材表面が過熱して、被膜の均一度合が低下するおそれがある。そこで、被膜形成工程をいったん中断し、基材表面を外気と接触させる外気接触工程を実施した後に、再び被膜形成工程を実施することにより、基材表面の過熱を防止しつつ、厚みの大きい被膜が形成可能である。基材表面が、前後の被膜形成工程の間で外気と接触することにより、被膜間には薄い酸化層が形成され、この酸化層を介して、被膜間の密着性が確保される。また、外気の代わりに酸素含有ガスを基材表面と接触させてもよい。

【0033】

図2は、本発明の他の実施態様に係るプラスチック系材料の製造装置11を示す図である。基本的構成は図1と同様であるが、図1と異なり、対向電極2、12間の隙間を取り囲むように窒素のガスカーテン9が形成されており、基材表面を外気から遮断できるようになっている。また、図2においては、固体誘電体3、13が、それぞれ対向電極2、12の双方の対向面に配置されている点で、固体誘電体3が一方の対向電極2の対向面のみに配置されている図1の場合と異なる。

【0034】

上記ガスカーテン9が形成されることにより、被膜形成処理の対象となる基材表面が明確に区画化されるので、被膜形成の精度が向上し、より均一な被膜を、より高速に形成することができる。

【0035】

また、対向電極間2、12の空隙内には、対向電極2、12と平行な基材配置面を備えた可動式ステージ10が、対向電極2、12と平行に移動可能に設けられており、基材4は、上記基材配置面上に固定されている。このような可動式ステージ10が、予めプログラムされた速度で移動するように制御されることにより、大面積の基材4に対して、均一被膜を高速で形成することができる。

【実施例】

【0036】

〔実験例1〕

基材種類: PETフィルム(酸素に対するガス透過係数P1=2.67cm3(STP)・mm/m2・day・atm、酸素に対するガス透過率TR1=26.7cm3/m2・day・atm)

基材寸法: 幅400×長さ400mm(厚みL1=100μm)

対向電極の放電部面積: 500cm2(幅500mm×長さ100mm)

高周波電圧: 周波数30kHz、パルス幅3μ秒の矩形パルス波

雰囲気ガス: アセチレンと窒素の混合ガス(体積比;アセチレン/窒素=75/25)

被膜形成処理時間: 15秒

【0037】

上記の実験条件にて、図1に示すプラスチック系材料の製造装置1を用いて、対向電極間の隙間、電圧および雰囲気ガス流速(ガス線速度)を変化させて、形成された被膜のガス透過係数と厚みの関係を調べた。実験結果を表1に示す。

【0038】

【表1】

【0039】

表1において、ガス線速度は、対向電極間を図1の矢印の方向に向けて流れる雰囲気ガスの標準状態における流量を、対向電極間の断面積で除して求めた線速度で表示したものである。

【0040】

電界強度[kV/cm]は、ピーク電圧(高周波電圧のピークtoピーク値)[kV]を対向電極間の隙間[cm]で除することにより求めた。

【0041】

放電電流密度[mA/cm2]は、ピーク電流(高周波電圧により発生する電流のピークtoピーク値)[mA]を、対向電極の放電部面積[cm2]で除することにより求めた。

【0042】

高周波電力密度は、ピーク電流とピーク電圧を乗じて求めた高周波電力[W]を、対向電極の放電部面積[cm2]で除することにより求めた。

【0043】

被膜の厚みL2の計測は、被膜形成処理前の基材表面を9分割して、各区画にポリイミドテープの小片(寸法;5mm×5mm)を予め貼付しておき、その上から被膜形成処理を行った後に、上記小片を剥離して、被膜部分の厚みを、触針式膜厚計(VEECO社製、型式DEKTAK3)を用いて測定することにより行った。表1の平均被膜厚みは、上記のように9分割された各区画の平均値を取ったものである。

【0044】

ガス透過係数は、酸素ガス透過率測定器(Mocon社製、型式Oxtran2/20)を用いて、被膜形成処理後のPETフィルム基材の中心部について酸素のガス透過率TR[cm3/m2・day・atm]を測定し、下記関係式

(L1+L2)/TR=L1/TR1+L2/TR2

に代入することでTR2を算出し、TR2を酸素ガス透過係数P2に換算することによって求めた。

【0045】

また、ガス透過率と被膜厚みの関係を表2に示す。

【0046】

【表2】

表2より、ガス透過率と被膜厚みの関係は、ほぼ直線関係を示すことがわかった。そして、被膜厚みの均一度合(厚みの平均値を基準として、最大厚みと最小厚みの平均値からのばらつき範囲[%])が±10%以内であるときは、酸素ガス透過率も±10%以内とみてよいことがわかった。

【0047】

〔実験例2〕

基材種類: 高密度ポリエチレン(HDPE)、ポリプロピレン(PP)、ポリスチレン(PS)、ポリメチルメタクリレート(PMMA)のフィルム

基材寸法: 幅400×長さ400mm(厚みL1=100μm)

対向電極の放電部面積: 500cm2(幅500mm×長さ100mm)

対向電極の電極間隔: 1mm

高周波電圧: ピーク電圧20kV、周波数30kHz、パルス幅3μ秒の矩形パルス波

放電電流密度: 2mA/cm2

前処理用ガス: 酸素

前処理時間: 5秒

雰囲気ガス: アセチレンと窒素の混合ガス(体積比;アセチレン/窒素=75/25)

被膜形成処理時間: 15秒

【0048】

上記の実験条件にて、図1に示すプラスチック系材料の製造装置1を用いて、前処理ありの場合と前処理なしの場合の双方について、被膜形成工程を実施した。その結果、前処理なしの場合に比べて前処理ありの場合には、HDPEおよびPPで25%、PSで50%、PMMAで20%の酸素ガス透過係数の低下が見られた。このように、被膜形成処理の前処理として、基材表面に酸素プラズマ処理をしておくことにより、基材のガスバリア性が向上することがわかった。

【産業上の利用可能性】

【0049】

本発明に係るプラスチック系材料は、ガスバリア性や耐化学特性などが必要とされる、包装材料、建築資材、産業資材として利用可能である。

【符号の説明】

【0050】

1、11 プラスチック系材料の製造装置

2、12 対向電極

3、13 固体誘電体

4 基材

5 雰囲気ガス供給配管

6 雰囲気ガス

7 プラズマ化雰囲気ガス

8 排気配管

9 ガスカーテン

10 可動ステージ

【特許請求の範囲】

【請求項1】

プラスチックからなる基材の基材表面に、炭素原子および水素原子を主構成原子として含む非晶質炭素系素材からなる均一被膜が、幅30cm以上、かつ、面積900cm2以上の大きさで形成されていることを特徴とするプラスチック系材料。

【請求項2】

前記非晶質炭素系素材は、酸素原子と炭素原子の個数比が3:97〜20:80となる割合で酸素原子を含有する、請求項1に記載のプラスチック系材料。

【請求項3】

前記均一被膜は、酸素ガス透過率または厚みにおいて±10%以内の均一度合を有する、請求項1または2に記載のプラスチック系材料。

【請求項4】

前記均一被膜は、酸素ガス透過係数として0.01〜0.05cm3(STP)・mm/m2・day・atmのガスバリア性を有する、請求項1〜3のいずれかに記載のプラスチック系材料。

【請求項5】

前記均一被膜は、プラズマ化された酸素含有ガスを前記基材に接触させることにより活性化された基材表面に、常圧低温プラズマCVD法によって形成されている、請求項1〜4のいずれかに記載のプラスチック系材料。

【請求項6】

前記基材が、フィルム、シート、板状体のいずれかからなる、請求項1〜5のいずれかに記載のプラスチック系材料。

【請求項7】

前記基材は、ポリエチレン、ポリプロピレン、ポリスチレン、ポリエチレンテレフタレートまたはポリメチルメタクリレートから形成されている、請求項1〜6のいずれかに記載のプラスチック系材料。

【請求項8】

前処理用ガスに高周波電圧を常圧下で印加して放電プラズマを発生させ、該放電プラズマをプラスチックからなる基材に接触させて基材表面を活性化させる前処理工程を実施した後に、雰囲気ガスに高周波電圧を常圧下で印加して放電プラズマを発生させ、該放電プラズマを前記基材に接触させることにより、前記基材の基材表面に、炭素原子および水素原子を主構成原子として含む非晶質炭素系素材からなる均一被膜を形成させる被膜形成工程を実施することを特徴とするプラスチック系材料の製造方法。

【請求項9】

前記前処理用ガスは、酸素を含有している、請求項8に記載のプラスチック系材料の製造方法。

【請求項10】

前記雰囲気ガスは、希ガスまたは窒素を含有している、請求項8または9に記載のプラスチック系材料の製造方法。

【請求項11】

前記雰囲気ガスは、アセチレンを50〜75体積%の比率で含有している、請求項8〜10のいずれかに記載のプラスチック系材料の製造方法。

【請求項12】

前記雰囲気ガスは、5〜20kPaの圧力を有する、請求項8〜11のいずれかに記載のプラスチック系材料の製造方法。

【請求項13】

前記雰囲気ガスは、前記高周波電圧によって生起される電界の方向と垂直方向に通気される、請求項8〜12のいずれかに記載のプラスチック系材料の製造方法。

【請求項14】

前記高周波電圧は、矩形波、正弦波または三角波の電圧波形を示す、請求項8〜13のいずれかに記載のプラスチック系材料の製造方法。

【請求項15】

前記被膜形成工程を実施した後に、前記基材表面を外気と接触させる外気接触工程を実施し、その後再び、前記被膜形成工程を実施する、請求項8〜14のいずれかに記載のプラスチック系材料の製造方法。

【請求項16】

前記被膜形成工程において、希ガスまたは窒素からなるガスカーテンを形成させることにより、前記基材表面を外気から遮断する、請求項8〜15のいずれかに記載のプラスチック系材料の製造方法。

【請求項17】

前記基材を、前記高周波電圧によって生起される電界の方向と垂直方向に、相対的に移動させる、請求項8〜16のいずれかに記載のプラスチック系材料の製造方法。

【請求項1】

プラスチックからなる基材の基材表面に、炭素原子および水素原子を主構成原子として含む非晶質炭素系素材からなる均一被膜が、幅30cm以上、かつ、面積900cm2以上の大きさで形成されていることを特徴とするプラスチック系材料。

【請求項2】

前記非晶質炭素系素材は、酸素原子と炭素原子の個数比が3:97〜20:80となる割合で酸素原子を含有する、請求項1に記載のプラスチック系材料。

【請求項3】

前記均一被膜は、酸素ガス透過率または厚みにおいて±10%以内の均一度合を有する、請求項1または2に記載のプラスチック系材料。

【請求項4】

前記均一被膜は、酸素ガス透過係数として0.01〜0.05cm3(STP)・mm/m2・day・atmのガスバリア性を有する、請求項1〜3のいずれかに記載のプラスチック系材料。

【請求項5】

前記均一被膜は、プラズマ化された酸素含有ガスを前記基材に接触させることにより活性化された基材表面に、常圧低温プラズマCVD法によって形成されている、請求項1〜4のいずれかに記載のプラスチック系材料。

【請求項6】

前記基材が、フィルム、シート、板状体のいずれかからなる、請求項1〜5のいずれかに記載のプラスチック系材料。

【請求項7】

前記基材は、ポリエチレン、ポリプロピレン、ポリスチレン、ポリエチレンテレフタレートまたはポリメチルメタクリレートから形成されている、請求項1〜6のいずれかに記載のプラスチック系材料。

【請求項8】

前処理用ガスに高周波電圧を常圧下で印加して放電プラズマを発生させ、該放電プラズマをプラスチックからなる基材に接触させて基材表面を活性化させる前処理工程を実施した後に、雰囲気ガスに高周波電圧を常圧下で印加して放電プラズマを発生させ、該放電プラズマを前記基材に接触させることにより、前記基材の基材表面に、炭素原子および水素原子を主構成原子として含む非晶質炭素系素材からなる均一被膜を形成させる被膜形成工程を実施することを特徴とするプラスチック系材料の製造方法。

【請求項9】

前記前処理用ガスは、酸素を含有している、請求項8に記載のプラスチック系材料の製造方法。

【請求項10】

前記雰囲気ガスは、希ガスまたは窒素を含有している、請求項8または9に記載のプラスチック系材料の製造方法。

【請求項11】

前記雰囲気ガスは、アセチレンを50〜75体積%の比率で含有している、請求項8〜10のいずれかに記載のプラスチック系材料の製造方法。

【請求項12】

前記雰囲気ガスは、5〜20kPaの圧力を有する、請求項8〜11のいずれかに記載のプラスチック系材料の製造方法。

【請求項13】

前記雰囲気ガスは、前記高周波電圧によって生起される電界の方向と垂直方向に通気される、請求項8〜12のいずれかに記載のプラスチック系材料の製造方法。

【請求項14】

前記高周波電圧は、矩形波、正弦波または三角波の電圧波形を示す、請求項8〜13のいずれかに記載のプラスチック系材料の製造方法。

【請求項15】

前記被膜形成工程を実施した後に、前記基材表面を外気と接触させる外気接触工程を実施し、その後再び、前記被膜形成工程を実施する、請求項8〜14のいずれかに記載のプラスチック系材料の製造方法。

【請求項16】

前記被膜形成工程において、希ガスまたは窒素からなるガスカーテンを形成させることにより、前記基材表面を外気から遮断する、請求項8〜15のいずれかに記載のプラスチック系材料の製造方法。

【請求項17】

前記基材を、前記高周波電圧によって生起される電界の方向と垂直方向に、相対的に移動させる、請求項8〜16のいずれかに記載のプラスチック系材料の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−208277(P2010−208277A)

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願番号】特願2009−59490(P2009−59490)

【出願日】平成21年3月12日(2009.3.12)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度 文部科学省『地域科学技術振興事業委託事業「<環境調和型機能性表面>の製造技術開発と<公共試作開発ラボ>による地域展開」』に係る委託研究の成果で、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(591243103)財団法人神奈川科学技術アカデミー (271)

【Fターム(参考)】

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願日】平成21年3月12日(2009.3.12)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度 文部科学省『地域科学技術振興事業委託事業「<環境調和型機能性表面>の製造技術開発と<公共試作開発ラボ>による地域展開」』に係る委託研究の成果で、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(591243103)財団法人神奈川科学技術アカデミー (271)

【Fターム(参考)】

[ Back to top ]