プラスチック製マイクロチップおよびその製造方法

【課題】 マイクロチップの製造にあたり、工程を短縮することにより全体をとおした不良ロスを削減し、低コスト生産を可能にする。

【解決手段】 一方の面に微細流路を備えるとともに、裏表に貫通した流体導入孔又は流体排出孔を備えた第1のプラスチック製基板と、微細流路を有さない第2のプラスチック製基板とを含み、第1のプラスチック製基板および第2のプラスチック製基板が、前記微細流路を備えた面が内側になるように貼りあわせられ、第1のプラスチック製基板の微細流路と表裏貫通した流体導入孔又は流体搬出孔とが射出成形時に形成されることを特徴とするプラスチック製マイクロチップ。

【解決手段】 一方の面に微細流路を備えるとともに、裏表に貫通した流体導入孔又は流体排出孔を備えた第1のプラスチック製基板と、微細流路を有さない第2のプラスチック製基板とを含み、第1のプラスチック製基板および第2のプラスチック製基板が、前記微細流路を備えた面が内側になるように貼りあわせられ、第1のプラスチック製基板の微細流路と表裏貫通した流体導入孔又は流体搬出孔とが射出成形時に形成されることを特徴とするプラスチック製マイクロチップ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機化合物、生体試料などの微量試料を混合、反応、合成、抽出、分離、分析することなどを目的としたプラスチック製マイクロチップおよびその製造方法に関する。

【背景技術】

【0002】

有機化学、生化学分野において混合、反応、合成、抽出、分離、分析について高速化、微少試料、微小空間での操作が注目されており、その技術を確立するためにマイクロチップの研究が精力的に進められている。

【0003】

一般的にマイクロチップは、微細な流路をもったガラス基板と試料とを導入及び排出する孔をもったガラス基板の2枚が接合されたものである。

該マイクロチップの製造工程は上述の一対のガラス基板をそれぞれ形成する工程、一方のガラス基板へ流路を形成する工程、他方のガラス基板に導入孔、排出孔を設ける工程、及びこれらガラス基板を接合する工程からなる。

【0004】

また、特許文献1には、ガラス基板のかわりにプラスチック製基板を用いたマイクロチップが開示されている。

【特許文献1】特開2000−39420号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、いずれの基板も作製工程が多いため、不良が各工程で生じる関係上全体を通してロスが多くなる上、1枚のチップを製造するのに時間がかかり、大量生産が難しくコスト高になる問題がある。

【0006】

ガラス製マイクロチップ上にあるパターンの流路を形成した場合、その流路に適合した導入孔及び排出孔をもった基板を作製しなければならない。

その際、高精度な加工や位置決めが必要であり、使用できる装置の制約から高額な設備投資が必要になる。

それを軽減する為に流路パターンが形成された基板の導入孔及び排出孔に相当する部分に孔を設ける方法が考えられるが流路寸法は微細な為、当工程により流路を破損したり、その際に発生するバリの為、流路を閉塞する場合がある。

【0007】

また、何層にも重ねて接着された多層のマイクロチップを作製する場合、各マイクロチップ間で液を導入するための孔位置を正確に合わせて完全に接着をしなければならないが、層の数が増す程孔の位置ズレや部分的な接着不良を発生しやすくなりコスト高となると共に、製造が困難となっていた。

【0008】

また、使用時、同チップに試薬を導入するために用いる試薬の入ったシリンジなどの液体吐出器具の吐出口と導入孔とを結ぶジョイントが必要であって、かつ、この吐出口と導入孔、排出孔との位置合わせが必要とであるため、チップの使用については熟練を要する。

【0009】

本発明の目的は、マイクロチップの製造にあたり、工程を短縮することにより全体をとおした不良ロスを削減し、低コスト生産が可能なプラスチック製マイクロチップおよびその製造方法を提供することである。

【課題を解決するための手段】

【0010】

本発明のプラスチック製マイクロチップは、一方の面に微細流路を備えるとともに、裏表に貫通した流体導入孔又は流体排出孔を備えた第1のプラスチック製基板と、

微細流路を有さない第2のプラスチック製基板とを含み、

前記第1のプラスチック製基板および第2のプラスチック製基板が、前記微細流路を備えた面が内側になるように貼りあわせられ、

前記第1のプラスチック製基板の微細流路と表裏貫通した流体導入孔又は流体搬出孔とが射出成形時に形成されることを特徴としている。

【0011】

また、前記のプラスチック製マイクロチップにおいて、

前記第1のプラスチック製基板の流体導入孔又は流体導入孔部位が、基板の微細流路が形成された反対面側に更に突起状部を有してもよい。

【0012】

また、前記のプラスチック製マイクロチップにおいて、

前記第1のプラスチック製基板の流体導入孔又は流体排出孔部位が、該流体導入孔又は該流体排出孔に相当する部分にピンを立てた金型を使用して射出成形時に形成することができる。

【0013】

また、本発明のプラスチック製マイクロチップの製造方法は、一方の面に微細流路を備えるとともに、裏表に貫通した流体導入孔又は流体排出孔を備えた第1のプラスチック製基板を射出成形し、

微細流路を有さない第2のプラスチック製基板を射出成形し、

前記第1のプラスチック製基板および第2のプラスチック製基板を、前記微細流路を備えた面が内側になるように貼りあわせるとともに、

前記第1のプラスチック製基板の微細流路と表裏貫通した流体導入孔又は流体搬出孔とは、射出成形時に形成されることを特徴としている。

【0014】

本発明によれば、マイクロチップの製造工程を短縮することにより不良ロスを削減して、低コスト生産が可能となる。また、予め基板成形時に孔を設けることにより穴あけ時のバリによる流路閉塞などの品質問題を解決することができる。

【0015】

更に、導入孔又は排出孔の部分に突起部を有するマイクロチップにした場合、使用時、ポンプ等の先端チューブ等をチップに直接接続できる為、接続による試料ロスや時間ロスを軽減することができる。

【発明の効果】

【0016】

本発明によれば、マイクロチップの製造にあたり、工程を短縮することにより全体をとおした不良ロスを削減し、低コスト生産が可能になる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施形態について詳細に説明する。

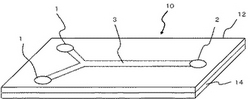

図1は、本発明の第一の実施形態に係るマイクロチップを示す。

図1において、マイクロチップ10は、スライドガラス形状の第1のプラスチック製基板12と、スライドガラス形状の第2のプラスチック製基板14とから構成される。

【0018】

第1のプラスチック製基板12は、図2に示したように、一方の面に溝状の微細流路3を備えるとともに、表裏に貫通した試薬などの流体導入孔1および流体排出孔2を備えている。また、第2のプラスチック製基板14は、図3に示したように、図2における第1のプラスチック製基板12のような微細流路3、流体導入孔1および流体排出孔2を有さないものである。

【0019】

ここで、第1のプラスチック製基板12は、図4に示した金型16を一方の金型として用いた射出成形により得られる。

金型16では、図4に示したように、前記微細流路3に対応した突起部分5、及び前記流体導入孔1、前記流体排出孔2に対応した部分にピン4が形成されている。また、このピン4の高さは、例えば第1のプラスチック製基板12の厚みを等しくすることができ、このときには、他方の金型は成形面を平板状にしたものを使用することができる。これにより、第1のプラスチック製基板12の射出成形時に、ピン4に対応した位置に基板の表裏を貫通する流体導入孔または流体排出孔が形成され、突起部分5に対応した位置に微細流路が形成されるようになる。

【0020】

ピン4は円柱状であることが好ましく、底面の直径はピン4の強度の観点から小さすぎず、かつ、形成される孔の表面積を小さくして流体の付着量を小さくする観点から大きすぎず、例えば、0.5mm以上2.0mm以下であることが好ましい。0.5mm以上であれば、多数成形しても折れなどにより破損する可能性が低くなる。一方、2.0mm以下であれば、成形して得られたマイクロチップの流体導入孔または流体排出孔の表面積を抑えることができ、導入または排出する試薬などの孔部分への付着などにより孔に残る量を抑えることができ、測定精度を維持することができるようになる。

【0021】

第2のプラスチック製基板14は、平板状の上下金型を用いて射出成形により作製される。

【0022】

第1および第2のプラスチック製基板12,14の材質としては、熱可塑性樹脂が好ましく、たとえばポリエチレン、ポリプロピレン、ポリペンテン等の直鎖状ポリオレフィン、飽和環状ポリオレフィン、ポリスチレン、およびポリカーボネート、ポリアミド、含フッ素樹脂等が挙げられる。耐熱性、耐薬品性、低蛍光性、成形性に特に優れるという観点から、飽和環状ポリオレフィンを用いることがより好ましい。ここで飽和環状ポリオレフィンとは、環状オレフィン構造を有する重合体単独または環状オレフィンとα−オレフィンとの共重合体を水素添加した飽和重合体等、例えば5−メチル−2−ノルボルネンの開環重合体の水素添加物などをさす。

【0023】

第1のプラスチック製基板12および第2のプラスチック製基板14を成形後に、第1のプラスチック製基板12に設けられた微細流路3を有する面が内側になるように、第1のプラスチック製基板12および第2のプラスチック製基板14を接合することにより、マイクロチップ10が得られる。

【0024】

この接合方法としては、熱圧着、溶剤溶着、レーザ溶着、超音波溶着等が挙げられるが、操作が簡易であることと、比較的接合速度が大きいことから熱圧着で接合されることが好ましい。

【0025】

図5は、本発明の第二の実施形態に係るマイクロチップを示す。

図5において、マイクロチップ20は、スライドガラス形状の第1のプラスチック製基板22と、図3に示したようなスライドガラス形状の第2のプラスチック製基板14とから構成される。

【0026】

第1のプラスチック製基板22は、図6に示したように、一方の面に溝状の微細流路3を備えるとともに、表裏に貫通した試薬などの流体導入孔部および流体排出孔部に突起部6を備えている。突起部6の内側には、流体導入孔1および流体排出孔2が形成されている。また、第2のプラスチック製基板14は、図3に示したように、図2における第1のプラスチック製基板12のような微細流路3、流体導入孔1および流体排出孔2を有さないものである。

【0027】

図6に示した第1のプラスチック製基板22は、図4に示すとともに前述した金型16および図7に示した金型26を用いた射出成形により得られる。

金型26では、図7に示したように、図4の金型16におけるピン4に対応した位置にピン30が埋設され、ピン30の周囲には窪み7が形成されている。射出成形時には、図8に示したように、金型16のピン4と金型26のピン30とが当接するように、金型16および金型26の位置合わせをして、両金型間に形成される間隙28に樹脂を導入する。これにより、第1のプラスチック製基板22の射出成形時に、ピン4(またはピン30)に対応した位置に基板の表裏を貫通する流体導入孔または流体排出孔が形成され、突起部分5に対応した位置に微細流路が形成されて、さらに窪み7に対応する位置に突起部が形成されるようになる。

【0028】

前述したように、ピン4,30は成形面において同一形状を有し、特に円柱状であることが好ましく、直径はピン4,30の強度の観点から小さすぎず、かつ、形成される孔の表面積を小さくして流体の付着量を小さくする観点から大きすぎず、例えば、0.5mm以上2.0mm以下であることが好ましい。0.5mm以上であれば、多数成形しても折れなどにより破損する可能性が低くなる。一方、2.0mm以下であれば、成形して得られたマイクロチップの流体導入孔または流体排出孔の表面積を抑えることができ、導入または排出する試薬などの孔部分への付着などにより孔に残る量を抑えることができ、測定精度を維持することができるようになる。

【0029】

第2のプラスチック製基板14は、前述と同様に、平板状の上下金型を用いて射出成形により作製される。

【0030】

第1のプラスチック製基板および第2のプラスチック製基板を成形後に、第1のプラスチック製基板に設けられた微細流路を有する面が内側になるように、第1のプラスチック製基板および第2のプラスチック製基板を接合することにより、マイクロチップが得られる。

【0031】

この場合の接合方法としては、第一の実施形態の場合とは異なり、基板上に突起をもつことから熱圧着は困難であり、溶剤圧着、レーザ圧着、超音波圧着等の方法が好適に用いられる。

【実施例1】

【0032】

(実施例1)

環状ポリオレフィン樹脂(5−メチル−2−ノルボルネンの開環重合体の水素添加物(MFR(Melt flow index):21g/10分、水素添加率:実質的に100%、熱変形温度123℃))を使用し、図4に示した金型16および平板状の金型(不図示)を用いて射出成形を行い、図2に示したような微細流路3を有する第1のプラスチック製基板12を作製した。同様に微細流路3を有さない第2のプラスチック製基板14を作製後、第1のプラスチック製基板12の微細流路3を有する面が内側になるように、これらのプラスチック製基板を熱圧着により接合してマイクロチップを作製した。

得られたマイクロチップを用いて導入孔にφ20μmのビーズ1%水懸濁液を導入した。導入孔部分を観察した結果、図9に示したようにビーズ8はスムーズに流れていた。

【0033】

(比較例1)

環状ポリオレフィン樹脂(5−メチル−2−ノルボルネンの開環重合体の水素添加物(MFR(Melt flow index):21g/10分、水素添加率:実質的に100%、熱変形温度123℃))を使用し、微細流路のみが形成されているプラスチック製基板を射出成形後、ドリルで流体導入孔を設けた。同様の微細流路を有さないプラスチック製基板を作製後、微細流路を有する面が内側になるようにこれらのプラスチック製基板を熱圧着により接合してマイクロチップを作製した。その流体導入孔部分には、図10に示すようなバリ9が確認された。

得られたマイクロチップを用いて導入孔にφ20μmのビーズ1%水懸濁液を導入した。導入孔部分を観察した結果、図11に示したようにバリの為、ビーズ8が詰まった状態であった。

【図面の簡単な説明】

【0034】

【図1】本発明のマイクロチップの第一の実施形態を示す概略斜視図である。

【図2】第一の実施形態のマイクロチップを構成する微細流路を有する側のプラスチック製基板の概略斜視図である。

【図3】第一の実施形態のマイクロチップを構成する微細流路を有さない側のプラスチック製基板の概略斜視図である。

【図4】第一の実施形態のマイクロチップを構成する微細流路を有する側のプラスチック製基板を射出成形する際に用いる金型の概略斜視図である。

【図5】本発明のマイクロチップの第二の実施形態を示す概略斜視図である。

【図6】第二の実施形態のマイクロチップを構成する微細流路を有する側のプラスチック製基板の概略斜視図である。

【図7】第二の実施形態のマイクロチップを構成する微細流路を有する側のプラスチック製基板を射出成形する際に用いる金型の概略斜視図である。

【図8】第二の実施形態のマイクロチップを構成する微細流路を有する側のプラスチック製基板を射出成形する際に用いる金型の使用状態を示す透視図である。

【図9】実施例1のマイクロチップの導入孔にビーズ懸濁液を導入した後の流体導入孔部分の拡大写真である。

【図10】比較例1のマイクロチップの流体導入孔部分の拡大写真である。

【図11】比較例1のマイクロチップの導入孔にビーズ懸濁液を導入した後の流体導入孔部分の拡大写真である。

【符号の説明】

【0035】

1 導入孔

2 排出孔

3 微細流路

4 ピン

5 流路に対応した金型上の突起部分

6 試薬(流体)導入、或いは排出用突起部

7 試薬(流体)導入、或いは排出用突起部に対応した金型上の窪み部分

8 ビーズ

9 バリ

10 マイクロチップ

12 第1のプラスチック製基板

14 第2のプラスチック製基板

20 マイクロチップ

22 第1のプラスチック製基板

30 ピン

【技術分野】

【0001】

本発明は、有機化合物、生体試料などの微量試料を混合、反応、合成、抽出、分離、分析することなどを目的としたプラスチック製マイクロチップおよびその製造方法に関する。

【背景技術】

【0002】

有機化学、生化学分野において混合、反応、合成、抽出、分離、分析について高速化、微少試料、微小空間での操作が注目されており、その技術を確立するためにマイクロチップの研究が精力的に進められている。

【0003】

一般的にマイクロチップは、微細な流路をもったガラス基板と試料とを導入及び排出する孔をもったガラス基板の2枚が接合されたものである。

該マイクロチップの製造工程は上述の一対のガラス基板をそれぞれ形成する工程、一方のガラス基板へ流路を形成する工程、他方のガラス基板に導入孔、排出孔を設ける工程、及びこれらガラス基板を接合する工程からなる。

【0004】

また、特許文献1には、ガラス基板のかわりにプラスチック製基板を用いたマイクロチップが開示されている。

【特許文献1】特開2000−39420号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、いずれの基板も作製工程が多いため、不良が各工程で生じる関係上全体を通してロスが多くなる上、1枚のチップを製造するのに時間がかかり、大量生産が難しくコスト高になる問題がある。

【0006】

ガラス製マイクロチップ上にあるパターンの流路を形成した場合、その流路に適合した導入孔及び排出孔をもった基板を作製しなければならない。

その際、高精度な加工や位置決めが必要であり、使用できる装置の制約から高額な設備投資が必要になる。

それを軽減する為に流路パターンが形成された基板の導入孔及び排出孔に相当する部分に孔を設ける方法が考えられるが流路寸法は微細な為、当工程により流路を破損したり、その際に発生するバリの為、流路を閉塞する場合がある。

【0007】

また、何層にも重ねて接着された多層のマイクロチップを作製する場合、各マイクロチップ間で液を導入するための孔位置を正確に合わせて完全に接着をしなければならないが、層の数が増す程孔の位置ズレや部分的な接着不良を発生しやすくなりコスト高となると共に、製造が困難となっていた。

【0008】

また、使用時、同チップに試薬を導入するために用いる試薬の入ったシリンジなどの液体吐出器具の吐出口と導入孔とを結ぶジョイントが必要であって、かつ、この吐出口と導入孔、排出孔との位置合わせが必要とであるため、チップの使用については熟練を要する。

【0009】

本発明の目的は、マイクロチップの製造にあたり、工程を短縮することにより全体をとおした不良ロスを削減し、低コスト生産が可能なプラスチック製マイクロチップおよびその製造方法を提供することである。

【課題を解決するための手段】

【0010】

本発明のプラスチック製マイクロチップは、一方の面に微細流路を備えるとともに、裏表に貫通した流体導入孔又は流体排出孔を備えた第1のプラスチック製基板と、

微細流路を有さない第2のプラスチック製基板とを含み、

前記第1のプラスチック製基板および第2のプラスチック製基板が、前記微細流路を備えた面が内側になるように貼りあわせられ、

前記第1のプラスチック製基板の微細流路と表裏貫通した流体導入孔又は流体搬出孔とが射出成形時に形成されることを特徴としている。

【0011】

また、前記のプラスチック製マイクロチップにおいて、

前記第1のプラスチック製基板の流体導入孔又は流体導入孔部位が、基板の微細流路が形成された反対面側に更に突起状部を有してもよい。

【0012】

また、前記のプラスチック製マイクロチップにおいて、

前記第1のプラスチック製基板の流体導入孔又は流体排出孔部位が、該流体導入孔又は該流体排出孔に相当する部分にピンを立てた金型を使用して射出成形時に形成することができる。

【0013】

また、本発明のプラスチック製マイクロチップの製造方法は、一方の面に微細流路を備えるとともに、裏表に貫通した流体導入孔又は流体排出孔を備えた第1のプラスチック製基板を射出成形し、

微細流路を有さない第2のプラスチック製基板を射出成形し、

前記第1のプラスチック製基板および第2のプラスチック製基板を、前記微細流路を備えた面が内側になるように貼りあわせるとともに、

前記第1のプラスチック製基板の微細流路と表裏貫通した流体導入孔又は流体搬出孔とは、射出成形時に形成されることを特徴としている。

【0014】

本発明によれば、マイクロチップの製造工程を短縮することにより不良ロスを削減して、低コスト生産が可能となる。また、予め基板成形時に孔を設けることにより穴あけ時のバリによる流路閉塞などの品質問題を解決することができる。

【0015】

更に、導入孔又は排出孔の部分に突起部を有するマイクロチップにした場合、使用時、ポンプ等の先端チューブ等をチップに直接接続できる為、接続による試料ロスや時間ロスを軽減することができる。

【発明の効果】

【0016】

本発明によれば、マイクロチップの製造にあたり、工程を短縮することにより全体をとおした不良ロスを削減し、低コスト生産が可能になる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施形態について詳細に説明する。

図1は、本発明の第一の実施形態に係るマイクロチップを示す。

図1において、マイクロチップ10は、スライドガラス形状の第1のプラスチック製基板12と、スライドガラス形状の第2のプラスチック製基板14とから構成される。

【0018】

第1のプラスチック製基板12は、図2に示したように、一方の面に溝状の微細流路3を備えるとともに、表裏に貫通した試薬などの流体導入孔1および流体排出孔2を備えている。また、第2のプラスチック製基板14は、図3に示したように、図2における第1のプラスチック製基板12のような微細流路3、流体導入孔1および流体排出孔2を有さないものである。

【0019】

ここで、第1のプラスチック製基板12は、図4に示した金型16を一方の金型として用いた射出成形により得られる。

金型16では、図4に示したように、前記微細流路3に対応した突起部分5、及び前記流体導入孔1、前記流体排出孔2に対応した部分にピン4が形成されている。また、このピン4の高さは、例えば第1のプラスチック製基板12の厚みを等しくすることができ、このときには、他方の金型は成形面を平板状にしたものを使用することができる。これにより、第1のプラスチック製基板12の射出成形時に、ピン4に対応した位置に基板の表裏を貫通する流体導入孔または流体排出孔が形成され、突起部分5に対応した位置に微細流路が形成されるようになる。

【0020】

ピン4は円柱状であることが好ましく、底面の直径はピン4の強度の観点から小さすぎず、かつ、形成される孔の表面積を小さくして流体の付着量を小さくする観点から大きすぎず、例えば、0.5mm以上2.0mm以下であることが好ましい。0.5mm以上であれば、多数成形しても折れなどにより破損する可能性が低くなる。一方、2.0mm以下であれば、成形して得られたマイクロチップの流体導入孔または流体排出孔の表面積を抑えることができ、導入または排出する試薬などの孔部分への付着などにより孔に残る量を抑えることができ、測定精度を維持することができるようになる。

【0021】

第2のプラスチック製基板14は、平板状の上下金型を用いて射出成形により作製される。

【0022】

第1および第2のプラスチック製基板12,14の材質としては、熱可塑性樹脂が好ましく、たとえばポリエチレン、ポリプロピレン、ポリペンテン等の直鎖状ポリオレフィン、飽和環状ポリオレフィン、ポリスチレン、およびポリカーボネート、ポリアミド、含フッ素樹脂等が挙げられる。耐熱性、耐薬品性、低蛍光性、成形性に特に優れるという観点から、飽和環状ポリオレフィンを用いることがより好ましい。ここで飽和環状ポリオレフィンとは、環状オレフィン構造を有する重合体単独または環状オレフィンとα−オレフィンとの共重合体を水素添加した飽和重合体等、例えば5−メチル−2−ノルボルネンの開環重合体の水素添加物などをさす。

【0023】

第1のプラスチック製基板12および第2のプラスチック製基板14を成形後に、第1のプラスチック製基板12に設けられた微細流路3を有する面が内側になるように、第1のプラスチック製基板12および第2のプラスチック製基板14を接合することにより、マイクロチップ10が得られる。

【0024】

この接合方法としては、熱圧着、溶剤溶着、レーザ溶着、超音波溶着等が挙げられるが、操作が簡易であることと、比較的接合速度が大きいことから熱圧着で接合されることが好ましい。

【0025】

図5は、本発明の第二の実施形態に係るマイクロチップを示す。

図5において、マイクロチップ20は、スライドガラス形状の第1のプラスチック製基板22と、図3に示したようなスライドガラス形状の第2のプラスチック製基板14とから構成される。

【0026】

第1のプラスチック製基板22は、図6に示したように、一方の面に溝状の微細流路3を備えるとともに、表裏に貫通した試薬などの流体導入孔部および流体排出孔部に突起部6を備えている。突起部6の内側には、流体導入孔1および流体排出孔2が形成されている。また、第2のプラスチック製基板14は、図3に示したように、図2における第1のプラスチック製基板12のような微細流路3、流体導入孔1および流体排出孔2を有さないものである。

【0027】

図6に示した第1のプラスチック製基板22は、図4に示すとともに前述した金型16および図7に示した金型26を用いた射出成形により得られる。

金型26では、図7に示したように、図4の金型16におけるピン4に対応した位置にピン30が埋設され、ピン30の周囲には窪み7が形成されている。射出成形時には、図8に示したように、金型16のピン4と金型26のピン30とが当接するように、金型16および金型26の位置合わせをして、両金型間に形成される間隙28に樹脂を導入する。これにより、第1のプラスチック製基板22の射出成形時に、ピン4(またはピン30)に対応した位置に基板の表裏を貫通する流体導入孔または流体排出孔が形成され、突起部分5に対応した位置に微細流路が形成されて、さらに窪み7に対応する位置に突起部が形成されるようになる。

【0028】

前述したように、ピン4,30は成形面において同一形状を有し、特に円柱状であることが好ましく、直径はピン4,30の強度の観点から小さすぎず、かつ、形成される孔の表面積を小さくして流体の付着量を小さくする観点から大きすぎず、例えば、0.5mm以上2.0mm以下であることが好ましい。0.5mm以上であれば、多数成形しても折れなどにより破損する可能性が低くなる。一方、2.0mm以下であれば、成形して得られたマイクロチップの流体導入孔または流体排出孔の表面積を抑えることができ、導入または排出する試薬などの孔部分への付着などにより孔に残る量を抑えることができ、測定精度を維持することができるようになる。

【0029】

第2のプラスチック製基板14は、前述と同様に、平板状の上下金型を用いて射出成形により作製される。

【0030】

第1のプラスチック製基板および第2のプラスチック製基板を成形後に、第1のプラスチック製基板に設けられた微細流路を有する面が内側になるように、第1のプラスチック製基板および第2のプラスチック製基板を接合することにより、マイクロチップが得られる。

【0031】

この場合の接合方法としては、第一の実施形態の場合とは異なり、基板上に突起をもつことから熱圧着は困難であり、溶剤圧着、レーザ圧着、超音波圧着等の方法が好適に用いられる。

【実施例1】

【0032】

(実施例1)

環状ポリオレフィン樹脂(5−メチル−2−ノルボルネンの開環重合体の水素添加物(MFR(Melt flow index):21g/10分、水素添加率:実質的に100%、熱変形温度123℃))を使用し、図4に示した金型16および平板状の金型(不図示)を用いて射出成形を行い、図2に示したような微細流路3を有する第1のプラスチック製基板12を作製した。同様に微細流路3を有さない第2のプラスチック製基板14を作製後、第1のプラスチック製基板12の微細流路3を有する面が内側になるように、これらのプラスチック製基板を熱圧着により接合してマイクロチップを作製した。

得られたマイクロチップを用いて導入孔にφ20μmのビーズ1%水懸濁液を導入した。導入孔部分を観察した結果、図9に示したようにビーズ8はスムーズに流れていた。

【0033】

(比較例1)

環状ポリオレフィン樹脂(5−メチル−2−ノルボルネンの開環重合体の水素添加物(MFR(Melt flow index):21g/10分、水素添加率:実質的に100%、熱変形温度123℃))を使用し、微細流路のみが形成されているプラスチック製基板を射出成形後、ドリルで流体導入孔を設けた。同様の微細流路を有さないプラスチック製基板を作製後、微細流路を有する面が内側になるようにこれらのプラスチック製基板を熱圧着により接合してマイクロチップを作製した。その流体導入孔部分には、図10に示すようなバリ9が確認された。

得られたマイクロチップを用いて導入孔にφ20μmのビーズ1%水懸濁液を導入した。導入孔部分を観察した結果、図11に示したようにバリの為、ビーズ8が詰まった状態であった。

【図面の簡単な説明】

【0034】

【図1】本発明のマイクロチップの第一の実施形態を示す概略斜視図である。

【図2】第一の実施形態のマイクロチップを構成する微細流路を有する側のプラスチック製基板の概略斜視図である。

【図3】第一の実施形態のマイクロチップを構成する微細流路を有さない側のプラスチック製基板の概略斜視図である。

【図4】第一の実施形態のマイクロチップを構成する微細流路を有する側のプラスチック製基板を射出成形する際に用いる金型の概略斜視図である。

【図5】本発明のマイクロチップの第二の実施形態を示す概略斜視図である。

【図6】第二の実施形態のマイクロチップを構成する微細流路を有する側のプラスチック製基板の概略斜視図である。

【図7】第二の実施形態のマイクロチップを構成する微細流路を有する側のプラスチック製基板を射出成形する際に用いる金型の概略斜視図である。

【図8】第二の実施形態のマイクロチップを構成する微細流路を有する側のプラスチック製基板を射出成形する際に用いる金型の使用状態を示す透視図である。

【図9】実施例1のマイクロチップの導入孔にビーズ懸濁液を導入した後の流体導入孔部分の拡大写真である。

【図10】比較例1のマイクロチップの流体導入孔部分の拡大写真である。

【図11】比較例1のマイクロチップの導入孔にビーズ懸濁液を導入した後の流体導入孔部分の拡大写真である。

【符号の説明】

【0035】

1 導入孔

2 排出孔

3 微細流路

4 ピン

5 流路に対応した金型上の突起部分

6 試薬(流体)導入、或いは排出用突起部

7 試薬(流体)導入、或いは排出用突起部に対応した金型上の窪み部分

8 ビーズ

9 バリ

10 マイクロチップ

12 第1のプラスチック製基板

14 第2のプラスチック製基板

20 マイクロチップ

22 第1のプラスチック製基板

30 ピン

【特許請求の範囲】

【請求項1】

一方の面に微細流路を備えるとともに、裏表に貫通した流体導入孔又は流体排出孔を備えた第1のプラスチック製基板と、

微細流路を有さない第2のプラスチック製基板とを含み、

前記第1のプラスチック製基板および第2のプラスチック製基板が、前記微細流路を備えた面が内側になるように貼りあわせられ、

前記第1のプラスチック製基板の微細流路と表裏貫通した流体導入孔又は流体搬出孔とが射出成形時に形成されることを特徴とするプラスチック製マイクロチップ。

【請求項2】

請求項1に記載のプラスチック製マイクロチップにおいて、

前記第1のプラスチック製基板の流体導入孔又は流体導入孔部位が、基板の微細流路が形成された反対面側に更に突起状部を有するプラスチック製マイクロチップ。

【請求項3】

請求項1に記載のプラスチック製マイクロチップにおいて、

前記第1のプラスチック製基板の流体導入孔又は流体排出孔部位が、該流体導入孔又は該流体排出孔に相当する部分にピンを立てた金型を使用して射出成形時に形成されるものであることを特徴とするプラスチック製マイクロチップ。

【請求項4】

一方の面に微細流路を備えるとともに、裏表に貫通した流体導入孔又は流体排出孔を備えた第1のプラスチック製基板を射出成形し、

微細流路を有さない第2のプラスチック製基板を射出成形し、

前記第1のプラスチック製基板および第2のプラスチック製基板を、前記微細流路を備えた面が内側になるように貼りあわせるとともに、

前記第1のプラスチック製基板の微細流路と表裏貫通した流体導入孔又は流体搬出孔とは、射出成形時に形成されることを特徴とするプラスチック製マイクロチップの製造方法。

【請求項1】

一方の面に微細流路を備えるとともに、裏表に貫通した流体導入孔又は流体排出孔を備えた第1のプラスチック製基板と、

微細流路を有さない第2のプラスチック製基板とを含み、

前記第1のプラスチック製基板および第2のプラスチック製基板が、前記微細流路を備えた面が内側になるように貼りあわせられ、

前記第1のプラスチック製基板の微細流路と表裏貫通した流体導入孔又は流体搬出孔とが射出成形時に形成されることを特徴とするプラスチック製マイクロチップ。

【請求項2】

請求項1に記載のプラスチック製マイクロチップにおいて、

前記第1のプラスチック製基板の流体導入孔又は流体導入孔部位が、基板の微細流路が形成された反対面側に更に突起状部を有するプラスチック製マイクロチップ。

【請求項3】

請求項1に記載のプラスチック製マイクロチップにおいて、

前記第1のプラスチック製基板の流体導入孔又は流体排出孔部位が、該流体導入孔又は該流体排出孔に相当する部分にピンを立てた金型を使用して射出成形時に形成されるものであることを特徴とするプラスチック製マイクロチップ。

【請求項4】

一方の面に微細流路を備えるとともに、裏表に貫通した流体導入孔又は流体排出孔を備えた第1のプラスチック製基板を射出成形し、

微細流路を有さない第2のプラスチック製基板を射出成形し、

前記第1のプラスチック製基板および第2のプラスチック製基板を、前記微細流路を備えた面が内側になるように貼りあわせるとともに、

前記第1のプラスチック製基板の微細流路と表裏貫通した流体導入孔又は流体搬出孔とは、射出成形時に形成されることを特徴とするプラスチック製マイクロチップの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2006−234600(P2006−234600A)

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願番号】特願2005−50079(P2005−50079)

【出願日】平成17年2月25日(2005.2.25)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成15年度、経済産業省、新エネルギー・産業技術総合開発機構「革新的部材産業創出プログラム マイクロ分析・生産システムプロジェクト」に係る委託研究、産業活力再生特別措置法第30条の適用を受けるもの)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【出願人】(591243103)財団法人神奈川科学技術アカデミー (271)

【Fターム(参考)】

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願日】平成17年2月25日(2005.2.25)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成15年度、経済産業省、新エネルギー・産業技術総合開発機構「革新的部材産業創出プログラム マイクロ分析・生産システムプロジェクト」に係る委託研究、産業活力再生特別措置法第30条の適用を受けるもの)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【出願人】(591243103)財団法人神奈川科学技術アカデミー (271)

【Fターム(参考)】

[ Back to top ]