プラズマエッチング装置及びプラズマクリーニング方法

【課題】処理容器内のクリーニング性能を確保しつつ、被処理体を載置する高周波電極に設けられる静電チャックのエロージョンを効率的に低減する。

【解決手段】真空排気可能な処理容器10に上部電極38と下部電極12とが平行に配置され、下部電極12には第1高周波電源32より第1整合器34を介して第1の高周波が印加される。制御部68は、半導体ウエハWの無い処理容器10内で行われるプラズマクリーニングに際して、プラズマ生成に寄与する第1の高周波が、プラズマを生成させる第1の振幅を有する第1の期間と、プラズマを実質的に生成させない第2の振幅を有する第2の期間とを所定の周期で交互に繰り返すように、第1高周波電源32を制御する。

【解決手段】真空排気可能な処理容器10に上部電極38と下部電極12とが平行に配置され、下部電極12には第1高周波電源32より第1整合器34を介して第1の高周波が印加される。制御部68は、半導体ウエハWの無い処理容器10内で行われるプラズマクリーニングに際して、プラズマ生成に寄与する第1の高周波が、プラズマを生成させる第1の振幅を有する第1の期間と、プラズマを実質的に生成させない第2の振幅を有する第2の期間とを所定の周期で交互に繰り返すように、第1高周波電源32を制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラズマを利用して被処理体にドライエッチング加工を施す容量結合型のプラズマエッチング装置およびその処理容器内をクリーニングするためのプラズマクリーニング方法に関する。

【背景技術】

【0002】

半導体デバイスやFPD(Flat Panel Display)の製造プロセスにおけるエッチング、堆積、酸化、スパッタリング等の処理では、処理ガスに比較的低温で良好な反応を行わせるためにプラズマが多く利用されている。従来より、枚葉式のプラズマエッチング装置におけるプラズマ生成方式は、容量結合型が主流になっている。

【0003】

容量結合型プラズマエッチング装置は、真空チャンバとして構成される処理容器内に上部電極と下部電極とを平行に配置し、下部電極の上に被処理基板(半導体ウエハ、ガラス基板等)を載置し、両電極間に高周波電圧を印加する。この高周波電圧によって両電極間に形成される電界により電子が加速され、電子と処理ガスとの衝突電離によってプラズマが発生し、プラズマ中のラジカルやイオンによって基板表面に所望のエッチング加工が施される。

【0004】

ここで、高周波を印加される側の電極は整合器内のブロッキングキャパシタを介して高周波電源に接続されるため、カソード(陰極)として働く。基板を載置する下部電極に高周波を印加してこれをカソードとするカソードカップル方式は、下部電極に生じる自己バイアス電圧を利用してプラズマ中のイオンを基板にほぼ垂直に引き込むことにより、方向性にすぐれた異方性エッチングを可能としている(たとえば特許文献1参照)。

【0005】

近年は、プラズマの密度および異方性エッチングの選択性をそれぞれ個別的に最適化するために、基板を載置する下部電極にプラズマ生成に適した比較的高い周波数(一般に27MHz以上)の第1高周波とイオン引き込みに適した比較的低い周波数(一般に13.56MHz以下)の第2高周波とを重畳して印加する下部2周波重畳印加方式が主流になりつつある(たとえば特許文献2参照)。

【0006】

また、容量結合型プラズマエッチング装置においては、プラズマエッチングの最中にプラズマからの入熱による基板の温度上昇を抑えて基板温度を一定に制御する必要があり、このためにチラー装置より温調された冷媒を下部電極の中の冷媒通路に循環供給すると同時に、Heガスなどの伝熱ガスを下部電極の中を通して基板の裏面に供給して基板を間接的に冷却する方式がよく用いられている。この冷却方式は、伝熱ガスの供給圧力に抗して基板を下部電極上に固定しておくための保持機構を必要とし、そのような保持機構として静電チャックが多く用いられている(たとえば特許文献3参照)。

【0007】

静電チャックは、典型的には、内部にDC電極を封入した誘電体層を下部電極の上面(載置面)に設け、該DC電極に所定の直流電圧を印加し、基板と誘電体層との間に発生したクーロン力によって基板を吸着する仕組みになっている。最近の静電チャックの多くは、その誘電体層に、プラズマ耐性および耐熱性の高いアルミナ・セラミックス(Al2O3)を用いている。

【特許文献1】特開2000−260595

【特許文献2】特開2000−156370

【特許文献3】特開2001−210705

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところで、容量結合型プラズマエッチング装置においては、プラズマエッチングの最中に生成される気相の反応生成物あるいは反応副生成物の一部がチャンバ内の部材に、特にチャンバ内でプラズマ生成空間または処理空間に臨むチャンバ側壁、上部電極、フォーカスリング等に付着し、そこで固化して堆積物(デポジション、以下“デポ”と略称する。)となる。このようなチャンバ内の部材表面に付着したデポが膜剥がれなどで離脱すると、パーティクルとなって、デバイスの歩留まりを悪化させる。そこで、定期的にクリーニングプロセスを実施して、処理容器内の各部材からデポを取り除くようにしている。この種のクリーニングプロセスには、ガスの熱分解によりクリーニングするガスクリーニングと、クリーニングガスをプラズマにより分解してクリーニングするプラズマクリーニングの2種類がある。

【0009】

プラズマクリーニングを実施する場合、カソードカップル方式では、本来のドライエッチング加工を行うときと同様に下部電極にプラズマ生成用の高周波を印加する。また、下部2周波重畳印加方式では、イオン引き込み制御用の第2高周波をオフにして、プラズマ生成に寄与する第1高周波のみを下部電極に印加する。プラズマクリーニングを定期的に実施する場合のサイクルは、ロット単位でもよいが、プロセスに与えるデポの影響を十全に防止するうえでは枚葉単位の方が望ましいとされている。

【0010】

ところが、従来の容量結合型プラズマエッチング装置においては、プラズマクリーニングを実施する度にわずかではあるが静電チャックの表層部(誘電体)がイオンスパッタ効果により侵食され、プラズマクリーニングが多数回繰り返されることによってその侵食(エロージョン)が進行し、静電チャックの寿命が短くなるという問題があった。さらに、静電チャックの誘電体が金属を含む場合、たとえばアルミナ・セラミックス(Al2O3)である場合は、そのエロージョンよってアルミニウムが粒子あるいは化合物(たとえばAlフッ化物あるいはAl塩化物)等の形態でチャンバ内に拡散してその一部が排気されずに残留し、これがエッチングプロセスを受ける基板に付着して金属汚染をもたらすという問題もあった。

【0011】

なお、プラズマクリーニングを実施する時は、下部電極には周波数の高いプラズマ生成用の高周波のみを印加するのではあるが、自己バイアス電圧が不可避的に発生して、下部電極とプラズマとの間にイオンシースが形成され、このイオンシース内の電界によってプラズマからのイオンが加速されて静電チャックの表層部(誘電体)に入射し、誘電体材料をスバッタする。

【0012】

上記のような静電チャックを汚染源とする金属汚染を防止するために、従来の容量結合型プラズマエッチング装置においては、プラズマクリーニングの後にチャンバ内に成膜用のガスたとえばSiCl4ガスを供給してデポジションのプロセスを実施し、静電チャック表面をたとえばSiClxOy等の薄膜でコーティングする手法が採られている。しかしながら、この手法は、デポジションプロセスのためにガス機構等の高コストな設備と多くの後処理時間とを必要とし、運用が面倒であるという不利点がある。

【0013】

本発明は、上記のような従来技術の問題点に鑑みてなされたものであって、処理容器内のクリーニング性能を確保しつつ、被処理体を載置する高周波電極に設けられる静電チャックのエロージョンを効率的に低減し、静電チャックの長寿命化および金属汚染の低減ないし防止を図るプラズマエッチング装置およびプラズマクリーニング方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

上記の目的を達成するために、本発明のプラズマエッチング装置は、真空排気可能な処理容器と、前記処理容器内で被処理体を載置する第1電極と、前記被処理体を静電力により保持するために前記第1電極の載置面に設けられ、少なくとも表層部の誘電体が金属を含む静電チャックと、前記処理容器内で前記第1電極と平行に向かい合う第2電極と、前記被処理体に所望のドライエッチング加工を施すために、前記第1電極と前記第2電極との間の処理空間に所望のエッチングガスを供給するエッチングガス供給部と、前記処理容器内のプラズマクリーニングを被処理体無しで行うために、前記処理空間に所望のクリーニングガスを供給するクリーニングガス供給部と、前記第1電極に前記エッチングガスまたは前記クリーニングガスのプラズマ生成に寄与する第1の高周波を印加するための第1高周波給電部と、前記処理容器内のプラズマクリーニングを被処理体無しで行う際に、前記第1の高周波がプラズマを生成させる第1の振幅を有する第1の期間と、前記第1の高周波がプラズマを実質的に生成させない第2の振幅を有する第2の期間とが所定の周期で交互に繰り返されるように、前記第1高周波給電部を制御する制御部とを有する。

【0015】

また、本発明のプラズマクリーニング方法は、真空排気可能な処理容器と、前記処理容器内で被処理体を載置する第1電極と、前記被処理体を静電力により保持するために前記第1電極の載置面に設けられ、少なくとも表層部の誘電体が金属を含む静電チャックと、前記処理容器内で前記第1電極と平行に向かい合う第2電極と、前記被処理体に所望のドライエッチング加工を施すために、前記第1電極と前記第2電極との間の処理空間に所望の処理ガスを供給する処理ガス供給部と、前記処理容器内のプラズマクリーニングを被処理体無しで行うために、前記処理空間に所望のクリーニングガスを供給するクリーニングガス供給部と、前記第1電極に前記処理ガスまたは前記クリーニングガスのプラズマ生成に寄与する第1の高周波を印加するための第1高周波給電部とを有するプラズマエッチング装置において、前記処理容器内のプラズマクリーニングを被処理体無しで行うプラズマクリーニング方法であって、前記第1の高周波がプラズマを生成させる第1の振幅を有する第1の期間と、前記第1の高周波がプラズマを実質的に生成させない第2の振幅を有する第2の期間とが所定の周期で交互に繰り返されることを特徴とする。

【0016】

容量結合型プラズマエッチング装置において、静電チャック表層部の誘電体が金属を含む場合はセラミックスであり、典型的にはアルミナ・セラミックス(Al2O3)である。この種のセラミックスは、ラジカルベースのエッチングに対しては十分大きな耐性を有するが、イオンの入射による物理的エッチング(イオンスパッタ)には抗しきれず、被処理体を載置する第1電極にプラズマ生成用の第1高周波を印加して行うプラズマクリーニングが繰り返し行われると、不可避的に侵食(エロージョン)を起こす。しかし、イオンスパッタを弱めることで、このエロージョンを低減することが可能である。

【0017】

本発明では、被処理体無しでのプラズマクリーニングに際して、第1電極に印加するプラズマ生成用の第1の高周波にパルス変調をかけることにより、デポが付着する部材に対するクリーニングの基本効果(性能)を保ちつつ、静電チャック表層部に対するイオンスパッタを弱めて、静電チャック表層部のエロージョンを効果的かつ効率的に低減する。このことによって、処理容器内内をデポレス状態に維持しつつ、静電チャックの寿命を延ばし、金属汚染を低減ないし防止することができる。

【0018】

本発明の好適な一態様においては、上記第2の振幅はゼロであってよい。これにより、パルス変調において自己バイアスの発生つまりイオンの引き込みを一時的に中断する効果を確実にすることができる。また、第1の期間と第2の期間とが交互に繰り返される周波数は1kHz〜60kHzの範囲が好ましく、第1の期間のデューティは10%〜60%の範囲が好ましい。

【0019】

また、別の好適な一態様においては、プラズマクリーニングに際して、第1電極に対して第1の高周波の印加を開始した時からプラズマが着火するまで、あるいはクリーニングガスの放電が安定するまでは第1の高周波が第1の振幅のみを持続的に有するように第1高周波給電部を制御し、プラズマが着火した後あるいは放電が安定した後は第1の高周波において第1の期間と第2の期間とが所望の周期で交互に繰り返されるように第1高周波給電部が制御される。たとえば、パルス変調におけるデューティが比較的小さくてプラズマ生成の立ち上がりがあまりよくない場合に、この手法は有効である。

【0020】

また、別の好適な一態様においては、プラズマクリーニングのために設定されたプラズマクリーニング時間を第1および第2のクリーニング時間に分割し、第1のクリーニング時間中は第1の高周波が第1の振幅のみを持続的に有するように第1高周波給電部を制御し、第2のクリーニング時間中は第1の高周波において第1の期間と第2の期間とが所望の周期で交互に繰り返されるように第1高周波給電部が制御される。たとえば、最初に無変調で粗いクリーニングを行って、その後にパルス変調による精細な仕上げのクリーニングを行う場合に、この手法は有効である。

【0021】

もちろん、本発明においては、プラズマクリーニングのために設定されたプラズマクリーニング時間の開始から終了まで、パルス変調を継続させる手法、つまり第1の高周波において第1の期間と第2の期間とが所定の周期で交互に繰り返されるように第1高周波給電部を制御する手法も可能である。

【0022】

本発明のプラズマクリーニングに用いるクリーニングガスとしては、処理容器内でデポの付いた部材に対してエッチングレートが高く、かつ静電チャック表層部の誘電体に対してはエッチングレートの低いガスが望ましく、たとえばSF6ガスとO2ガスとを含む混合ガスが特に好ましい。NF3ガスとO2ガスとを含む混合ガスも好適に使用できる。SF6ガスまたはNF3ガスに対するO2ガスの好ましい混合比は略1である。

【0023】

本発明におけるプラズマクリーニングは、静電チャックのエロージョンが少ないので、頻繁に実施可能であり、好ましくは枚葉単位またはロット単位のサイクルで実施されてよい。

【発明の効果】

【0024】

本発明のプラズマエッチング装置またはプラズマクリーニング方法によれば、上記のような構成と作用により、処理容器内のクリーニング性能を確保しつつ、被処理体を載置する高周波電極に設けられる静電チャックのエロージョンを効率的に低減することが可能であり、静電チャックの長寿命化および金属汚染の低減ないし防止を図ることができる。

【発明を実施するための最良の形態】

【0025】

以下、添付図を参照して本発明の好適な実施の形態を説明する。

【0026】

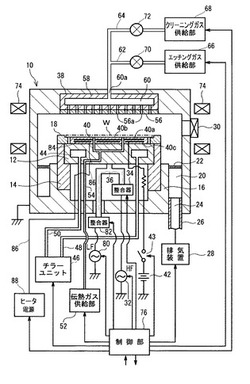

図1に、本発明の一実施形態によるプラズマエッチング装置の構成を示す。このプラズマエッチング装置は、下部2周波印加方式の容量結合型プラズマエッチング装置として構成されており、たとえばアルミニウムまたはステンレス鋼等の金属製の円筒型チャンバ(処理容器)10を有している。チャンバ10は保安接地されている。

【0027】

チャンバ10内には、被処理体(被処理基板)としてたとえば半導体ウエハWを載置する円板状の下部電極またはサセプタ12が設けられている。このサセプタ12は、たとえばアルミニウムからなり、絶縁性の筒状保持部14を介してチャンバ10の底から垂直上方に延びる筒状支持部16に支持されている。筒状保持部14の上面には、サセプタ12の上面を環状に囲むたとえば石英やシリコンからなるフォーカスリング18が配置されている。

【0028】

チャンバ10の側壁と筒状支持部16との間には排気路20が形成され、この排気路20の入口または途中に環状のバッフル板22が取り付けられるとともに底部に排気口24が設けられている。この排気口24に排気管26を介して排気装置28が接続されている。排気装置28は、真空ポンプを有しており、チャンバ10内の処理空間を所定の真空度まで減圧することができる。チャンバ10の側壁には、半導体ウエハWの搬入出口を開閉するゲートバルブ30が取り付けられている。

【0029】

サセプタ12には、プラズマ生成用の第1高周波電源32が第1整合器34および給電棒36を介して電気的に接続されている。この第1高周波電源32は、ガス放電に適した所定の周波数(たとえば100MHz)を有する第1の高周波HFを下部電極つまりサセプタ12に印加する。なお、チャンバ10の天井部には、後述するシャワーヘッド38が接地電位の上部電極として設けられている。したがって、第1高周波電源32からの第1の高周波HFはサセプタ12とシャワーヘッド38との間に容量的に印加される。

【0030】

また、サセプタ12には、イオン引き込み制御用の第2高周波電源80が第2整合器82および給電棒36を介して電気的に接続されている。この第2高周波電源80は、イオン引き込みまたはイオンエネルギーの制御に適した所定の周波数(たとえば13.56MHz)を有する第2の高周波LFをサセプタ12に印加する。

【0031】

サセプタ12の上面には半導体ウエハWを静電吸着力で保持するための静電チャック40が設けられている。この静電チャック40は導電膜からなるDC電極40aを上部誘電体層40bと下部誘電体層40cとの間に封入して挟み込んだものであり、DC電極40aには直流電源42がスイッチ43を介して電気的に接続されている。直流電源42からの直流電圧をDC電極40aに印加することより、クーロン力で半導体ウエハWを静電チャック40上に吸着保持することができる。

【0032】

静電チャック40の誘電体層40b,40cは、金属を含む誘電体たとえばアルミナ・セラミックス(Al2O3)からなる。この実施形態では、ウエハ温度制御用の発熱体84が下部誘電体層40cの中に設けられている。この発熱体84は、たとえばスパイラル状に形成された抵抗発熱線からなり、電気ケーブル86を介して、チャンバ10の外に配置されているヒータ電源88に電気的に接続されている。耐熱性の高いアルミナ・セラミックス(Al2O3)からなる静電チャック40の誘電体層40b,40cは、発熱体84の発熱に十分に耐えられる。

【0033】

サセプタ12の内部には、たとえば円周方向に延在する冷媒室44が設けられている。この冷媒室44には、チラーユニット46より配管48、50を介して所定温度の冷媒たとえば冷却水が循環供給される。冷媒の温度によって静電チャック40上の半導体ウエハWの処理温度を制御できる。さらに、伝熱ガス供給部52からの伝熱ガスたとえばHeガスが、ガス供給ライン54を介して静電チャック40の上面と半導体ウエハWの裏面との間に供給されるようになっている。

【0034】

天井部のシャワーヘッド38は、多数のガス通気孔56aを有する下面の電極板56と、この電極板56を着脱可能に支持する電極支持体58とを有する。電極支持体58の内部には半径方向でガスを拡散させて圧力を均一化するためのバッファ室60が設けられている。このバッファ室60のガス導入口60aは、ガス供給管62を介してエッチングガス供給部66に接続されるとともに、ガス供給管64を介してクリーニングガス供給部68にも接続されている。ガス供給配管62,64の途中には開閉弁70,72がそれぞれ設けられている。エッチングガス供給部66およびクリーニングガス供給部68にはそれぞれ流量制御器が含まれている。

【0035】

チャンバ10の周囲には、環状または同心状に延在する磁石74が配置されている。チャンバ10内において、プラズマプロセスが行われる時は、シャワーヘッド38とサセプタ12との間の処理空間には鉛直方向のRF電界が形成される。第1の高周波HFの印加によるガス放電により、サセプタ12の表面近傍に高密度のプラズマを生成することができる。

【0036】

制御部76は、このプラズマエッチング装置内の各部たとえば排気装置28、第1高周波電源32、第2高周波電源80、第1整合器34、第2整合器82、静電チャック用のスイッチ43、チラーユニット46、伝熱ガス供給部52、エッチングガス供給部66、クリーニングンガス供給部68、開閉弁70,72等を制御するもので、ホストコンピュータ(図示せず)等の外部装置とも接続されている。

【0037】

このプラズマエッチング装置において、ドライエッチング加工を行うには、先ずゲートバルブ30を開状態にして加工対象の半導体ウエハWをチャンバ10内に搬入して、静電チャック40の上に載置する。そして、ガス供給管62の開閉弁70を開状態にして、エッチングガス供給部66よりエッチングガス(一般に混合ガス)を所定の流量および流量比でチャンバ10内に導入し、排気装置28によりチャンバ10内の圧力を設定値にする。さらに、第1高周波電源32より所定のパワーで第1の高周波HFをサセプタ12に印加すると同時に、第2高周波電源80からも所定のパワーで第2の高周波LFをサセプタ12に印加する。また、伝熱ガス供給部52より伝熱用のHeガスを静電チャック40の上面と半導体ウエハWの裏面との間に供給する。そして、直流電源42より直流電圧を静電チャック40のDC電極40aに印加して、静電吸着力によれ半導体ウエハWと静電チャック40との接触界面に伝熱ガスを閉じ込める。一方で、ヒータ電源88をオンにして静電チャック40の中に埋設されている抵抗発熱体84に電力(通常は商用交流電力)を供給する。シャワーヘッド38より吐出されたエッチングガスは両電極12,38間で第1の高周波HFによる高周波放電によってプラズマ化し、このプラズマで生成されるラジカルやイオンによって半導体ウエハWの主面が所望のパターンにエッチングされる。

【0038】

この容量結合型プラズマエッチング装置は、シャワーヘッド38に100MHzというプラズマ生成に適した比較的高い周波数を有する第1の高周波HFを印加することにより、プラズマを好ましい解離状態で高密度化し、より低圧の条件下でも高密度プラズマを形成することができる。それと同時に、サセプタ12に13.56MHzというイオン引き込みに適した比較的低い周波数を有する第2の高周波LFを印加することにより、サセプタ12上の半導体ウエハWに対して選択性の高い異方性エッチングを施すことができる。

【0039】

また、この容量結合型プラズマエッチング装置においては、サセプタ12ないし静電チャック40にチラーの冷却とヒータの加熱を同時に与えて半導体ウエハWの温度を制御するので、高速の温度切換または昇降温が可能であるとともに、温度分布のプロファイルを任意または多様に制御することも可能である。

【0040】

上記のようなドライエッチング加工においては、エッチングガスのプラズマに含まれるラジカルやイオンと被エッチング膜やエッチングマスク材料との反応によって生成されたポリマー(たとえばフロロカーボン系のポリマー)や半導体ウエハW表面からスパッタされた粒子が排気装置28側へ全部排出されずにチャンバ10内に一部残留し、それらの残留物が処理空間に臨んでいる部材、すなわちチャンバ10の側壁、シャワーヘッド38の電極板56、フォーカスリング18、排気系のバッフル板22等にデポとして付着する。もっとも、静電チャック40は、ドライエッチング加工中は当該半導体ウエハWを載置しているので、プラズマには晒されず、その表面にデポは付着しない。

【0041】

この実施形態では、ドライエッチング加工のプロセスに付随してチャンバ10内の(静電チャック40を除く)各部材に付着したデポを速やかに除去するために、定期的に、好ましくはロット単位のサイクルで、更に好ましくは枚葉単位のサイクルで、クリーニングプロセスが行われる。すなわち、枚葉単位のサイクルでは、一枚の半導体ウエハWについて上記のようなドライエッチング加工のプロセスが終了した直後に、処理済みの当該半導体ウエハWをチャンバ10の外に搬出し、その後処理として、空き状態(半導体ウエハWの無い状態)のチャンバ10内でプラズマクリーニングが行われる。また、ロット単位のサイクルでは、1ロット(たとえば25枚)の半導体ウエハWについて上記のようなドライエッチング加工のプロセスを複数回(25回)繰り返した後に、空き状態(半導体ウエハWの無い状態)のチャンバ10内でプラズマクリーニングが行われる。

【0042】

制御部76は、この実施形態によるプラズマクリーニングのプロセスを実施するために装置内の各部を制御する。より詳しくは、ゲートバルブ30を閉めてチャンバ10内を密閉し、ガス供給管64の開閉弁72を開状態にして、クリーニングガス供給部68よりクリーンニングガス(好ましくは混合ガス)を所定の流量および流量比でチャンバ10内に導入し、排気装置28によりチャンバ10内の圧力を設定値にする。さらに、第1高周波電源32より後述するような本発明のパルス変調をかけられた第1の高周波HFをサセプタ12に印加する。

【0043】

ここで、クリーンニングガスとして、フッ素系のガスたとえばSF6ガスとO2ガスとの混合ガスを好適に使用できる。SF6ガスは、プラズマ中で生成されるF原子の数が他のフッ素系ガスよりも数倍多く、デポ(特にSi化合物)のエッチングを高速に行うことができる。もちろん、他のフッ素系ガスたとえばNF3ガスも好適に使用できる。O2ガスは、添加ガスとして重合反応を抑制しつつクリーニングプロセスを促進する働きがある。フッ素系ガス(SF6ガス,NF3ガス)に対するO2ガスの好ましい混合比は略1である。

【0044】

この実施形態においてプラズマクリーニングを行う時は、イオン引き込み制御用の第2高周波電源80をオフにしておく。また、静電チャック40上に半導体ウエハWは存在しないので、ウエハ温度制御は不要であり、DC印加スイッチ43および熱ガス供給部52をオフにしておく。ただし、静電チャック40ないしサセプタ12の温度制御は必要であり、チラーユニット46およびヒータ電源88はオン状態で作動させてよい。

【0045】

この実施形態では、プラズマクリーニング中に、第1の高周波HFがプラズマを生成させる第1の振幅または波高値を有する(つまり実効的なパワー)を有する第1の期間と、第1の高周波HFがプラズマを生成させない第2の振幅または波高値を有する(つまり実効的なパワーを有していない)第2の期間とが所定の周期で交互に繰り返され、それによってプラズマ生成状態とプラズマ非生成状態とが交互に繰り返されるように、制御部76が第1の高周波電源32および第1の整合器34を制御する。なお本発明では、第2の振幅がゼロ(すなわち第1の高周波を印加しないこと)を含む。

【0046】

より具体的には、第1高周波電源32より出力される第1の高周波HFのパワーを変調させて、サセプタ12に印加する。パワー変調の典型的な例としては、図2に示すようなパルス状の変調を挙げることができる。

【0047】

図2においては、プラズマ生成状態が期間Aであり、プラズマ非生成状態が期間Bである。プラズマ生成期間Aでは第1の高周波HFを電力換算でたとえば750Wの第1の振幅でサセプタ12に印加し、プラズマ非生成期間Bでは第1の高周波を電力換算でたとえば0W(第2の振幅)にする。すなわち第1の高周波HFのパワーのON、OFFを繰り返して、チャンバ10内でいわゆるパルスプラズマを生成させる。ON/OFFの1周期におけるON期間の比率(百分率)をデューティとすると、デューティは100A%/(A+B)で表される。たとえば、A=Bとし、デューティを50%に選んでよい。この場合の第1の高周波HFの波形は、図3のようになる。

【0048】

なお、プラズマ非生成状態の第2の振幅を0Wとしなくてもよい。プラズマが実質的に生成しないパワー値であれば、これに限られない。また、プラズマ生成時の第1の振幅をパワー換算で750Wとしたが、これに限られない。クリーニングプロセス条件にもよるが、パワー換算で400W〜4000Wの範囲に設定することができる。

【0049】

また、この実施形態のパルス変調において第1の振幅(ON期間)と第2の振幅(OFF期間)とが交互に繰り返される周波数は、第1の高周波HFの周波数(通常27MHz以上)に比して十分低い周波数が望ましく、通常は1kHz〜100kHzでよく、好ましくは1kHz〜60kHzの範囲内がよい。変調周波数が1kHzよりも低いと、本発明のイオンスパッタ抑制効果が著しく低下する。また、変調周波数が60kHzよりも高いと、パルスプラズマが第1の高周波HFのON/OFFに追従するのが難しくなり、本発明のイオンスパッタ抑制効果が著しく低下する。

【0050】

また、第1の振幅(ON期間)のデューティは、50%に限定されず、10%〜60%の範囲内で適宜選定するのが好ましい。デューティが10%よりも低いと、プラズマが生成されなくなり、プラズマクリーニングの実効性が失われる。一方、デューティが60%よりも高くなると、本発明のイオンスパッタ抑制効果が著しく低下する。

【0051】

一般に、クリーニング効果の面では、デューティとクリーニング時間との間に反比例の相関関係があり、デューティが大きいほどクリーニングの所要時間は短くなり、デューティが小さいほどクリーニングの所要時間は長くなる。

【0052】

この実施形態の一実施例におけるプラズマクリーニングの主な条件は下記のとおりである。

エッチングガス:SF6ガス/O2ガス=800sccm/800sccm

チャンバ内の圧力:200mT

HFパワー:第1振幅/第2振幅=750W/0W

変調周波数:10kHz

デューティ:50%

温度:上部電極/チャンバ側壁/下部電極=80/70/60℃

磁場:320G

クリーニング時間:40秒

【0053】

上記実施例において、シャワーヘッド38の電極板56の表面では半径方向の各位置で100Å/min〜250Å/minのクリーニング速度が得られ、フォーカスリング18の表面では半径方向の各位置で100Å/min〜150Å/minのクリーニング速度が得られ、チャンバ10の側壁では上下方向の各位置で25Å/min〜50Å/minのクリーニング速度が得られることが実験で確認されている。

【0054】

そして、上記実施例における各部のクリーニング速度が、他の条件を変えずにデューティを100%にした場合(つまりパルス変調をかけない場合)の各部のクリーニング速度の約1/2であることも実験で確認されている。

【0055】

一方で、上記実施例において他の条件を変えずにHFパワー(第1の高周波HFの第1の振幅のパワー)を2倍つまり1500Wに上げても、クリーニング速度は大して変わらないことも実験で確認されている。

【0056】

要するに、本発明によるパルス変調方式のプラズマクリーニングは、クリーニング性能の面では、パルス変調をかけないプラズマクリーニングと較べて、クリーニング速度がデューティに略比例して低下する。しかし、別な見方をすれば、本発明においては、パルス変調のデューティに応じて(反比例の関係で)クリーニング時間を長めに設定することで、パルス変調をかけないプラズマクリーニングと同等のクリーニング結果またはクリーニング性能を確保することができる。

【0057】

むしろ、本発明によるパルス変調方式のプラズマクリーニングの主たる特徴は、静電チャック40の表層部つまり上部誘電体層40bの侵食(エロージョン)を効率的に低減できる点にある。

【0058】

すなわち、プラズマクリーニングにおいて、サセプタ12にプラズマ生成用の第1の高周波HFを印加すると、サセプタ(下部電極)12とシャワーヘッド(上部電極)38との間の処理空間でクリーニングガスが放電してプラズマが生成されるとともに、サセプタ12に負極性の自己バイアス電圧が発生してサセプタ12とプラズマとの間にイオンシースが形成され、このイオンシースの電界によりプラズマ中の正イオンが加速されて静電チャック40の上部誘電体層40bに入射する。上部誘電体層40bの材料であるアルミナ・セラミックス(Al2O3)は、フッ素や酸素等のラジカルに対しては十分大きなエッチング耐性を有するが、イオンの入射による物理的エッチング(イオンスパッタ)に対してはそれほどの耐性はなく、不可避的に侵食される。

【0059】

ここで、第1の高周波HFに上記のようなパルス変調がかかっていると、変調周波数の各サイクルにおいて、第1の高周波HFが第2の振幅を有する第2の期間B中は、少なくとも自己バイアス電圧は存在せず、静電チャック40の上部誘電体層40bに対するイオンスパッタが中断し、これによってイオンスパッタが抑制される。

【0060】

このようなパルス変調によるイオンスパッタ抑制の作用は、被処理体の半導体ウエハWに対するドライエッチング加工において上記と同様のパルス変調をかけた場合と同じであり、たとえばレジストパターンのトリミング処理において検証できる。

【0061】

一般に、トリミング処理は、図4の(A)に示すようにフォトリソグラフィで形成されたレジストパターン100の側壁を削って図4の(B)に示すような一回り細いパターンに成形する加工である。この細く成形されたレジストパターン100をマスクにして被エッチング膜104をエッチングすると、図4の(C)に示すような所望サイズの穴または溝108を開けることができる。なお、図4において、102は反射防止膜、106は下地膜または下地基板である。

【0062】

レジストプロセスにおいて最初から所望の細めのサイズでレジストパターンを形成しようとすると、フォトリソグラフィ工程の中(特に現像時)でレジスト倒壊を起こすことがある。そのような場合は、フォトリソグラフィ工程の後にトリミング処理によってレジストパターンを目的の寸法まで細める手法がとられている。

【0063】

もっとも、トリミング処理においては、横方向でレジストパターン100の側壁が削られるだけでなく、縦方向でもレジストパターン100の上面が削られる。ここで、レジストパターン100の横方向の削り取り(トリミング)には主としてラジカルベースのエッチングが支配的に寄与し、縦方向の削れ(レジスト損失)には主としてイオンベースのエッチングが支配的に寄与する。

【0064】

したがって、トリミング処理において通常の無変調(連続波:CW)方式とパルス変調方式とをラジカルベースのエッチングとイオンベースのエッチングの面から比較することは、本発明の効果を検証するうえで有意義である。

【0065】

本発明者は、上記のような観点から、この実施形態における容量結合型プラズマエッチング装置(図1)を使用し、トリミング処理の実験を通してパルス変調方式と無変調(連続波:CW)方式との比較を行った。このトリミング処理実験における主な条件は下記のとおりである。

半導体ウエハ口径:300mm

処理ガス:O2/N2=50/50sccm

チャンバ内の圧力:50mT

HFパワー:第1振幅/第2振幅=70W,80W/0W

変調周波数:10kHz,100kHz

デューティ:50%

温度:上部電極/チャンバ側壁/下部電極=80/70/60℃

磁場:320G

トリミング時間:20〜26秒

【0066】

図5に、下記の実験例1,2,3で得られたトリミング特性をSEM写真付きの一覧表に示す。

【0067】

[実験例1]

第1の高周波HFのパワーを70Wとし、無変調(連続波:CW)方式でトリミング処理を20秒かけて行った。半導体ウエハ上の中心部においては、縦方向のエッチング量つまりレジスト損失量(PR Loss)が40.2nm、横方向のエッチング量つまりトリミング量(Trim.amount)が45.1nmであり、トリミング比(Trim.ratio)は45.1nm/40.2nm=1.12であった。半導体ウエハ上のエッジ部では、レジスト損失量(PR Loss)が35.6nm、トリミング量(Trim.amount)が39.8nmであり、トリミング比(Trim.ratio)は1.12であった。

【0068】

[実験例2]

第1の高周波HFのパワー(ON期間または第1振幅のパワー)を70Wとし、この実施形態のプラズマクリーニングと同様のパルス変調方式によってトリミング処理を26秒かけて行った。中心部では、レジスト損失量(PR Loss)が37.5nm、トリミング量(Trim.amount)が53.7nmであり、トリミング比(Trim.ratio)は1.43であった。エッジ部では、レジスト損失量(PR Loss)が32.9nm、トリミング量(Trim.amount)が48.4nmであり、トリミング比(Trim.ratio)は1.47であった。

【0069】

[実験例3]

第1の高周波HFのパワー(ON期間または第1振幅のパワー)を85Wとし、この実施形態のプラズマクリーニングと同様のパルス変調方式によってトリミング処理を26秒かけて行った。中心部では、レジスト損失量(PR Loss)が38.2nm、トリミング量(Trim.amount)が47.7nmであり、トリミング比(Trim.ratio)は1.24であった。エッジ部では、レジスト損失量(PR Loss)が32.2nm、トリミング量(Trim.amount)が47.7nmであり、トリミング比(Trim.ratio)は1.48であった。

【0070】

上記のように、無変調(CW)方式の実験例1とパルス変調方式の実験例2,3とを比較すると、ラジカルベースのエッチングレート(トリミング量)は無変調(CW)方式とパルス変調方式とで大して違わないが、イオンベースのエッチングレート(レジスト損失量)は無変調(CW)方式よりもパルス変調方式の方が一段と低くなることがわかる。

【0071】

つまり、パルス変調は、プラズマ生成に寄与する第1の高周波HFのパワーを適度な変調周波数およびデューティでON/OFFすることにより、ラジカルベースのエッチングには大して効かないが、イオンベースのエッチングに対してはエッチングレートを抑制する効果があり、このことはトリミング処理に限らずラジカルベースのエッチングとイオンベースのエッチングとが混在する任意のプラズマエッチング機構にあてはまる。

【0072】

そして、この原理は、本発明におけるプラズマクリーニングのプロセスでは重要な意味をもつ。すなわち、上記のように静電チャック40の表層部つまり上部誘電体層40bを構成するアルミナ・セラミックス(Al2O3)は、フッ素や酸素等のラジカルに対しては相当大きなエッチング耐性を有するが、イオンの入射による物理的エッチング(イオンスパッタ)に対してはそれほど強くはない。かかる条件の下でイオンスパッタが弱まれば、必然的に静電チャック40の上部誘電体層40bの侵食(エロージョン)が低減する。その結果として、静電チャック40の寿命を延ばせるだけでなく、金属汚染の低減ないし防止も図れる。すなわち、プラズマクリーニングのプロセスによって静電チャック40の上部誘電体層40bが侵食することは避けられないが、その侵食の度合いまたは進行速度を可及的に弱めることによって、被処理体の各半導体ウエハWに付着するAlの量を許容範囲内に止め、金属汚染を防止することも可能である。

【0073】

このように、本発明のプラズマクリーニング方法によれば、サセプタ12に印加するプラズマ生成用の高周波HFのパワーに所定の変調周波数およびデューティでパルス変調をかけることにより、半導体ウエハWの存在しないチャンバ12内でクリーニング用のパルスプラズマを生成し、クリーニング性能を保ちつつ、静電チャック40表層部のエロージョンを効果的かつ効率的に低減することができる。このことによって、チャンバ10内をデポレス状態に維持しつつ、静電チャック40の寿命を延ばし、金属汚染を低減ないし防止することができる。

【0074】

なお、本発明においては、プラズマクリーニングのシーケンス上の方式として、図6の(a)に示すようにクリーニングの開始時点tsから終了時点teまで第1の高周波HFにおいて第1の期間Aと第2の期間Bとを所望の周期Cで交互に繰り返す第1の方式と、図6の(b)に示すようにサセプタ12に対して第1の高周波HFの印加を開始した時tsから所定時間TSが経過する時点tcまでは第1の高周波HFが第1の振幅Aのみを持続的に有し、所定時間TSが経過した後は第1の高周波HFにおいて第1の期間Aと第2の期間Bとを所望の周期Cで交互に繰り返す第2の方式とを好適に採ることができる。

【0075】

第2の方式において、時間TSまたは時点tcは種種の条件によって決定されてよい。たとえば、パルス変調におけるデューティが比較的小さくてプラズマ生成の立ち上がりがあまりよくない場合は、クリーニングを開始してからプラズマが最初に着火した時点をプラズマモニタで検出して上記切換時点tcとする方法、あるいはプラズマが安定するまでに要する時間として経験的に求められた一定時間を上記所定時間TSに選ぶ方法を好適に採ることができる。

【0076】

また、クリーニング効率とエロージョン低減効果とのバランスを任意に調整するために、クリーニング時間を粗いクリーニングを行う第1のクリーニング時間と仕上げのクリーニングを行う第2のクリーニング時間とに2分割し、上記所定時間TS(ts〜tc)を第1のクリーニング時間とし、残りの時間(tc〜te)を第2のクリーニング時間とする手法も好適に採ることができる。

【0077】

以上、本発明の好適な実施形態について説明したが、上述した実施形態は本発明を限定するものでない。当業者にあっては、具体的な実施態様において本発明の技術思想および技術範囲から逸脱せずに種々の変形・変更を加えることが可能である。

【0078】

たとえば、本発明は、サセプタ(下部電極)にプラズマ生成用とイオン引き込み用を兼ねる単一の高周波を印加する下部1周波印加方式の容量結合型プラズマエッチング装置にも好適に適用することができる。また、静電チャックの表層部は、アルミナ・セラミック(Al2O3)に限定されず、任意の金属を含む誘電体が本発明の適用対象となり得る。

【0079】

本発明における被処理基板は半導体ウエハに限るものではなく、フラットパネルディスプレイ用の各種基板や、フォトマスク、CD基板、プリント基板等も可能である。

【図面の簡単な説明】

【0080】

【図1】本発明の一実施形態における容量結合型プラズマエッチング装置の構成を示す縦断面図である。

【図2】パルスプラズマの時間−高周波パワー特性を示す図である。

【図3】図2のパルスプラズマにおける第1の高周波の波形を示す図である。

【図4】トリミング処理における加工手順を模式的に示す断面図である。

【図5】本発明の作用効果の検証のためのトリミング処理の実験例で得られたトリミング特性を一覧表で示す図である。

【図6】実施形態におけるプラズマクリーニングのシーケンス上の手法を示す波形図である。

【符号の説明】

【0081】

10 チャンバ(処理容器)

12 サセプタ(下部電極)

28 排気装置

32 第1高周波電源

34 第1整合器

36 給電棒

38 シャワーヘッド(上部電極)

40 静電チャック

40a 静電チャックのDC電極

40b 静電チャックの上部誘電体層

40c 静電チャックの下部誘電体層

66 エッチングガス供給部

68 クリーニングガス供給部

76 制御部

80 第2高周波電源

82 第2整合器

【技術分野】

【0001】

本発明は、プラズマを利用して被処理体にドライエッチング加工を施す容量結合型のプラズマエッチング装置およびその処理容器内をクリーニングするためのプラズマクリーニング方法に関する。

【背景技術】

【0002】

半導体デバイスやFPD(Flat Panel Display)の製造プロセスにおけるエッチング、堆積、酸化、スパッタリング等の処理では、処理ガスに比較的低温で良好な反応を行わせるためにプラズマが多く利用されている。従来より、枚葉式のプラズマエッチング装置におけるプラズマ生成方式は、容量結合型が主流になっている。

【0003】

容量結合型プラズマエッチング装置は、真空チャンバとして構成される処理容器内に上部電極と下部電極とを平行に配置し、下部電極の上に被処理基板(半導体ウエハ、ガラス基板等)を載置し、両電極間に高周波電圧を印加する。この高周波電圧によって両電極間に形成される電界により電子が加速され、電子と処理ガスとの衝突電離によってプラズマが発生し、プラズマ中のラジカルやイオンによって基板表面に所望のエッチング加工が施される。

【0004】

ここで、高周波を印加される側の電極は整合器内のブロッキングキャパシタを介して高周波電源に接続されるため、カソード(陰極)として働く。基板を載置する下部電極に高周波を印加してこれをカソードとするカソードカップル方式は、下部電極に生じる自己バイアス電圧を利用してプラズマ中のイオンを基板にほぼ垂直に引き込むことにより、方向性にすぐれた異方性エッチングを可能としている(たとえば特許文献1参照)。

【0005】

近年は、プラズマの密度および異方性エッチングの選択性をそれぞれ個別的に最適化するために、基板を載置する下部電極にプラズマ生成に適した比較的高い周波数(一般に27MHz以上)の第1高周波とイオン引き込みに適した比較的低い周波数(一般に13.56MHz以下)の第2高周波とを重畳して印加する下部2周波重畳印加方式が主流になりつつある(たとえば特許文献2参照)。

【0006】

また、容量結合型プラズマエッチング装置においては、プラズマエッチングの最中にプラズマからの入熱による基板の温度上昇を抑えて基板温度を一定に制御する必要があり、このためにチラー装置より温調された冷媒を下部電極の中の冷媒通路に循環供給すると同時に、Heガスなどの伝熱ガスを下部電極の中を通して基板の裏面に供給して基板を間接的に冷却する方式がよく用いられている。この冷却方式は、伝熱ガスの供給圧力に抗して基板を下部電極上に固定しておくための保持機構を必要とし、そのような保持機構として静電チャックが多く用いられている(たとえば特許文献3参照)。

【0007】

静電チャックは、典型的には、内部にDC電極を封入した誘電体層を下部電極の上面(載置面)に設け、該DC電極に所定の直流電圧を印加し、基板と誘電体層との間に発生したクーロン力によって基板を吸着する仕組みになっている。最近の静電チャックの多くは、その誘電体層に、プラズマ耐性および耐熱性の高いアルミナ・セラミックス(Al2O3)を用いている。

【特許文献1】特開2000−260595

【特許文献2】特開2000−156370

【特許文献3】特開2001−210705

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところで、容量結合型プラズマエッチング装置においては、プラズマエッチングの最中に生成される気相の反応生成物あるいは反応副生成物の一部がチャンバ内の部材に、特にチャンバ内でプラズマ生成空間または処理空間に臨むチャンバ側壁、上部電極、フォーカスリング等に付着し、そこで固化して堆積物(デポジション、以下“デポ”と略称する。)となる。このようなチャンバ内の部材表面に付着したデポが膜剥がれなどで離脱すると、パーティクルとなって、デバイスの歩留まりを悪化させる。そこで、定期的にクリーニングプロセスを実施して、処理容器内の各部材からデポを取り除くようにしている。この種のクリーニングプロセスには、ガスの熱分解によりクリーニングするガスクリーニングと、クリーニングガスをプラズマにより分解してクリーニングするプラズマクリーニングの2種類がある。

【0009】

プラズマクリーニングを実施する場合、カソードカップル方式では、本来のドライエッチング加工を行うときと同様に下部電極にプラズマ生成用の高周波を印加する。また、下部2周波重畳印加方式では、イオン引き込み制御用の第2高周波をオフにして、プラズマ生成に寄与する第1高周波のみを下部電極に印加する。プラズマクリーニングを定期的に実施する場合のサイクルは、ロット単位でもよいが、プロセスに与えるデポの影響を十全に防止するうえでは枚葉単位の方が望ましいとされている。

【0010】

ところが、従来の容量結合型プラズマエッチング装置においては、プラズマクリーニングを実施する度にわずかではあるが静電チャックの表層部(誘電体)がイオンスパッタ効果により侵食され、プラズマクリーニングが多数回繰り返されることによってその侵食(エロージョン)が進行し、静電チャックの寿命が短くなるという問題があった。さらに、静電チャックの誘電体が金属を含む場合、たとえばアルミナ・セラミックス(Al2O3)である場合は、そのエロージョンよってアルミニウムが粒子あるいは化合物(たとえばAlフッ化物あるいはAl塩化物)等の形態でチャンバ内に拡散してその一部が排気されずに残留し、これがエッチングプロセスを受ける基板に付着して金属汚染をもたらすという問題もあった。

【0011】

なお、プラズマクリーニングを実施する時は、下部電極には周波数の高いプラズマ生成用の高周波のみを印加するのではあるが、自己バイアス電圧が不可避的に発生して、下部電極とプラズマとの間にイオンシースが形成され、このイオンシース内の電界によってプラズマからのイオンが加速されて静電チャックの表層部(誘電体)に入射し、誘電体材料をスバッタする。

【0012】

上記のような静電チャックを汚染源とする金属汚染を防止するために、従来の容量結合型プラズマエッチング装置においては、プラズマクリーニングの後にチャンバ内に成膜用のガスたとえばSiCl4ガスを供給してデポジションのプロセスを実施し、静電チャック表面をたとえばSiClxOy等の薄膜でコーティングする手法が採られている。しかしながら、この手法は、デポジションプロセスのためにガス機構等の高コストな設備と多くの後処理時間とを必要とし、運用が面倒であるという不利点がある。

【0013】

本発明は、上記のような従来技術の問題点に鑑みてなされたものであって、処理容器内のクリーニング性能を確保しつつ、被処理体を載置する高周波電極に設けられる静電チャックのエロージョンを効率的に低減し、静電チャックの長寿命化および金属汚染の低減ないし防止を図るプラズマエッチング装置およびプラズマクリーニング方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

上記の目的を達成するために、本発明のプラズマエッチング装置は、真空排気可能な処理容器と、前記処理容器内で被処理体を載置する第1電極と、前記被処理体を静電力により保持するために前記第1電極の載置面に設けられ、少なくとも表層部の誘電体が金属を含む静電チャックと、前記処理容器内で前記第1電極と平行に向かい合う第2電極と、前記被処理体に所望のドライエッチング加工を施すために、前記第1電極と前記第2電極との間の処理空間に所望のエッチングガスを供給するエッチングガス供給部と、前記処理容器内のプラズマクリーニングを被処理体無しで行うために、前記処理空間に所望のクリーニングガスを供給するクリーニングガス供給部と、前記第1電極に前記エッチングガスまたは前記クリーニングガスのプラズマ生成に寄与する第1の高周波を印加するための第1高周波給電部と、前記処理容器内のプラズマクリーニングを被処理体無しで行う際に、前記第1の高周波がプラズマを生成させる第1の振幅を有する第1の期間と、前記第1の高周波がプラズマを実質的に生成させない第2の振幅を有する第2の期間とが所定の周期で交互に繰り返されるように、前記第1高周波給電部を制御する制御部とを有する。

【0015】

また、本発明のプラズマクリーニング方法は、真空排気可能な処理容器と、前記処理容器内で被処理体を載置する第1電極と、前記被処理体を静電力により保持するために前記第1電極の載置面に設けられ、少なくとも表層部の誘電体が金属を含む静電チャックと、前記処理容器内で前記第1電極と平行に向かい合う第2電極と、前記被処理体に所望のドライエッチング加工を施すために、前記第1電極と前記第2電極との間の処理空間に所望の処理ガスを供給する処理ガス供給部と、前記処理容器内のプラズマクリーニングを被処理体無しで行うために、前記処理空間に所望のクリーニングガスを供給するクリーニングガス供給部と、前記第1電極に前記処理ガスまたは前記クリーニングガスのプラズマ生成に寄与する第1の高周波を印加するための第1高周波給電部とを有するプラズマエッチング装置において、前記処理容器内のプラズマクリーニングを被処理体無しで行うプラズマクリーニング方法であって、前記第1の高周波がプラズマを生成させる第1の振幅を有する第1の期間と、前記第1の高周波がプラズマを実質的に生成させない第2の振幅を有する第2の期間とが所定の周期で交互に繰り返されることを特徴とする。

【0016】

容量結合型プラズマエッチング装置において、静電チャック表層部の誘電体が金属を含む場合はセラミックスであり、典型的にはアルミナ・セラミックス(Al2O3)である。この種のセラミックスは、ラジカルベースのエッチングに対しては十分大きな耐性を有するが、イオンの入射による物理的エッチング(イオンスパッタ)には抗しきれず、被処理体を載置する第1電極にプラズマ生成用の第1高周波を印加して行うプラズマクリーニングが繰り返し行われると、不可避的に侵食(エロージョン)を起こす。しかし、イオンスパッタを弱めることで、このエロージョンを低減することが可能である。

【0017】

本発明では、被処理体無しでのプラズマクリーニングに際して、第1電極に印加するプラズマ生成用の第1の高周波にパルス変調をかけることにより、デポが付着する部材に対するクリーニングの基本効果(性能)を保ちつつ、静電チャック表層部に対するイオンスパッタを弱めて、静電チャック表層部のエロージョンを効果的かつ効率的に低減する。このことによって、処理容器内内をデポレス状態に維持しつつ、静電チャックの寿命を延ばし、金属汚染を低減ないし防止することができる。

【0018】

本発明の好適な一態様においては、上記第2の振幅はゼロであってよい。これにより、パルス変調において自己バイアスの発生つまりイオンの引き込みを一時的に中断する効果を確実にすることができる。また、第1の期間と第2の期間とが交互に繰り返される周波数は1kHz〜60kHzの範囲が好ましく、第1の期間のデューティは10%〜60%の範囲が好ましい。

【0019】

また、別の好適な一態様においては、プラズマクリーニングに際して、第1電極に対して第1の高周波の印加を開始した時からプラズマが着火するまで、あるいはクリーニングガスの放電が安定するまでは第1の高周波が第1の振幅のみを持続的に有するように第1高周波給電部を制御し、プラズマが着火した後あるいは放電が安定した後は第1の高周波において第1の期間と第2の期間とが所望の周期で交互に繰り返されるように第1高周波給電部が制御される。たとえば、パルス変調におけるデューティが比較的小さくてプラズマ生成の立ち上がりがあまりよくない場合に、この手法は有効である。

【0020】

また、別の好適な一態様においては、プラズマクリーニングのために設定されたプラズマクリーニング時間を第1および第2のクリーニング時間に分割し、第1のクリーニング時間中は第1の高周波が第1の振幅のみを持続的に有するように第1高周波給電部を制御し、第2のクリーニング時間中は第1の高周波において第1の期間と第2の期間とが所望の周期で交互に繰り返されるように第1高周波給電部が制御される。たとえば、最初に無変調で粗いクリーニングを行って、その後にパルス変調による精細な仕上げのクリーニングを行う場合に、この手法は有効である。

【0021】

もちろん、本発明においては、プラズマクリーニングのために設定されたプラズマクリーニング時間の開始から終了まで、パルス変調を継続させる手法、つまり第1の高周波において第1の期間と第2の期間とが所定の周期で交互に繰り返されるように第1高周波給電部を制御する手法も可能である。

【0022】

本発明のプラズマクリーニングに用いるクリーニングガスとしては、処理容器内でデポの付いた部材に対してエッチングレートが高く、かつ静電チャック表層部の誘電体に対してはエッチングレートの低いガスが望ましく、たとえばSF6ガスとO2ガスとを含む混合ガスが特に好ましい。NF3ガスとO2ガスとを含む混合ガスも好適に使用できる。SF6ガスまたはNF3ガスに対するO2ガスの好ましい混合比は略1である。

【0023】

本発明におけるプラズマクリーニングは、静電チャックのエロージョンが少ないので、頻繁に実施可能であり、好ましくは枚葉単位またはロット単位のサイクルで実施されてよい。

【発明の効果】

【0024】

本発明のプラズマエッチング装置またはプラズマクリーニング方法によれば、上記のような構成と作用により、処理容器内のクリーニング性能を確保しつつ、被処理体を載置する高周波電極に設けられる静電チャックのエロージョンを効率的に低減することが可能であり、静電チャックの長寿命化および金属汚染の低減ないし防止を図ることができる。

【発明を実施するための最良の形態】

【0025】

以下、添付図を参照して本発明の好適な実施の形態を説明する。

【0026】

図1に、本発明の一実施形態によるプラズマエッチング装置の構成を示す。このプラズマエッチング装置は、下部2周波印加方式の容量結合型プラズマエッチング装置として構成されており、たとえばアルミニウムまたはステンレス鋼等の金属製の円筒型チャンバ(処理容器)10を有している。チャンバ10は保安接地されている。

【0027】

チャンバ10内には、被処理体(被処理基板)としてたとえば半導体ウエハWを載置する円板状の下部電極またはサセプタ12が設けられている。このサセプタ12は、たとえばアルミニウムからなり、絶縁性の筒状保持部14を介してチャンバ10の底から垂直上方に延びる筒状支持部16に支持されている。筒状保持部14の上面には、サセプタ12の上面を環状に囲むたとえば石英やシリコンからなるフォーカスリング18が配置されている。

【0028】

チャンバ10の側壁と筒状支持部16との間には排気路20が形成され、この排気路20の入口または途中に環状のバッフル板22が取り付けられるとともに底部に排気口24が設けられている。この排気口24に排気管26を介して排気装置28が接続されている。排気装置28は、真空ポンプを有しており、チャンバ10内の処理空間を所定の真空度まで減圧することができる。チャンバ10の側壁には、半導体ウエハWの搬入出口を開閉するゲートバルブ30が取り付けられている。

【0029】

サセプタ12には、プラズマ生成用の第1高周波電源32が第1整合器34および給電棒36を介して電気的に接続されている。この第1高周波電源32は、ガス放電に適した所定の周波数(たとえば100MHz)を有する第1の高周波HFを下部電極つまりサセプタ12に印加する。なお、チャンバ10の天井部には、後述するシャワーヘッド38が接地電位の上部電極として設けられている。したがって、第1高周波電源32からの第1の高周波HFはサセプタ12とシャワーヘッド38との間に容量的に印加される。

【0030】

また、サセプタ12には、イオン引き込み制御用の第2高周波電源80が第2整合器82および給電棒36を介して電気的に接続されている。この第2高周波電源80は、イオン引き込みまたはイオンエネルギーの制御に適した所定の周波数(たとえば13.56MHz)を有する第2の高周波LFをサセプタ12に印加する。

【0031】

サセプタ12の上面には半導体ウエハWを静電吸着力で保持するための静電チャック40が設けられている。この静電チャック40は導電膜からなるDC電極40aを上部誘電体層40bと下部誘電体層40cとの間に封入して挟み込んだものであり、DC電極40aには直流電源42がスイッチ43を介して電気的に接続されている。直流電源42からの直流電圧をDC電極40aに印加することより、クーロン力で半導体ウエハWを静電チャック40上に吸着保持することができる。

【0032】

静電チャック40の誘電体層40b,40cは、金属を含む誘電体たとえばアルミナ・セラミックス(Al2O3)からなる。この実施形態では、ウエハ温度制御用の発熱体84が下部誘電体層40cの中に設けられている。この発熱体84は、たとえばスパイラル状に形成された抵抗発熱線からなり、電気ケーブル86を介して、チャンバ10の外に配置されているヒータ電源88に電気的に接続されている。耐熱性の高いアルミナ・セラミックス(Al2O3)からなる静電チャック40の誘電体層40b,40cは、発熱体84の発熱に十分に耐えられる。

【0033】

サセプタ12の内部には、たとえば円周方向に延在する冷媒室44が設けられている。この冷媒室44には、チラーユニット46より配管48、50を介して所定温度の冷媒たとえば冷却水が循環供給される。冷媒の温度によって静電チャック40上の半導体ウエハWの処理温度を制御できる。さらに、伝熱ガス供給部52からの伝熱ガスたとえばHeガスが、ガス供給ライン54を介して静電チャック40の上面と半導体ウエハWの裏面との間に供給されるようになっている。

【0034】

天井部のシャワーヘッド38は、多数のガス通気孔56aを有する下面の電極板56と、この電極板56を着脱可能に支持する電極支持体58とを有する。電極支持体58の内部には半径方向でガスを拡散させて圧力を均一化するためのバッファ室60が設けられている。このバッファ室60のガス導入口60aは、ガス供給管62を介してエッチングガス供給部66に接続されるとともに、ガス供給管64を介してクリーニングガス供給部68にも接続されている。ガス供給配管62,64の途中には開閉弁70,72がそれぞれ設けられている。エッチングガス供給部66およびクリーニングガス供給部68にはそれぞれ流量制御器が含まれている。

【0035】

チャンバ10の周囲には、環状または同心状に延在する磁石74が配置されている。チャンバ10内において、プラズマプロセスが行われる時は、シャワーヘッド38とサセプタ12との間の処理空間には鉛直方向のRF電界が形成される。第1の高周波HFの印加によるガス放電により、サセプタ12の表面近傍に高密度のプラズマを生成することができる。

【0036】

制御部76は、このプラズマエッチング装置内の各部たとえば排気装置28、第1高周波電源32、第2高周波電源80、第1整合器34、第2整合器82、静電チャック用のスイッチ43、チラーユニット46、伝熱ガス供給部52、エッチングガス供給部66、クリーニングンガス供給部68、開閉弁70,72等を制御するもので、ホストコンピュータ(図示せず)等の外部装置とも接続されている。

【0037】

このプラズマエッチング装置において、ドライエッチング加工を行うには、先ずゲートバルブ30を開状態にして加工対象の半導体ウエハWをチャンバ10内に搬入して、静電チャック40の上に載置する。そして、ガス供給管62の開閉弁70を開状態にして、エッチングガス供給部66よりエッチングガス(一般に混合ガス)を所定の流量および流量比でチャンバ10内に導入し、排気装置28によりチャンバ10内の圧力を設定値にする。さらに、第1高周波電源32より所定のパワーで第1の高周波HFをサセプタ12に印加すると同時に、第2高周波電源80からも所定のパワーで第2の高周波LFをサセプタ12に印加する。また、伝熱ガス供給部52より伝熱用のHeガスを静電チャック40の上面と半導体ウエハWの裏面との間に供給する。そして、直流電源42より直流電圧を静電チャック40のDC電極40aに印加して、静電吸着力によれ半導体ウエハWと静電チャック40との接触界面に伝熱ガスを閉じ込める。一方で、ヒータ電源88をオンにして静電チャック40の中に埋設されている抵抗発熱体84に電力(通常は商用交流電力)を供給する。シャワーヘッド38より吐出されたエッチングガスは両電極12,38間で第1の高周波HFによる高周波放電によってプラズマ化し、このプラズマで生成されるラジカルやイオンによって半導体ウエハWの主面が所望のパターンにエッチングされる。

【0038】

この容量結合型プラズマエッチング装置は、シャワーヘッド38に100MHzというプラズマ生成に適した比較的高い周波数を有する第1の高周波HFを印加することにより、プラズマを好ましい解離状態で高密度化し、より低圧の条件下でも高密度プラズマを形成することができる。それと同時に、サセプタ12に13.56MHzというイオン引き込みに適した比較的低い周波数を有する第2の高周波LFを印加することにより、サセプタ12上の半導体ウエハWに対して選択性の高い異方性エッチングを施すことができる。

【0039】

また、この容量結合型プラズマエッチング装置においては、サセプタ12ないし静電チャック40にチラーの冷却とヒータの加熱を同時に与えて半導体ウエハWの温度を制御するので、高速の温度切換または昇降温が可能であるとともに、温度分布のプロファイルを任意または多様に制御することも可能である。

【0040】

上記のようなドライエッチング加工においては、エッチングガスのプラズマに含まれるラジカルやイオンと被エッチング膜やエッチングマスク材料との反応によって生成されたポリマー(たとえばフロロカーボン系のポリマー)や半導体ウエハW表面からスパッタされた粒子が排気装置28側へ全部排出されずにチャンバ10内に一部残留し、それらの残留物が処理空間に臨んでいる部材、すなわちチャンバ10の側壁、シャワーヘッド38の電極板56、フォーカスリング18、排気系のバッフル板22等にデポとして付着する。もっとも、静電チャック40は、ドライエッチング加工中は当該半導体ウエハWを載置しているので、プラズマには晒されず、その表面にデポは付着しない。

【0041】

この実施形態では、ドライエッチング加工のプロセスに付随してチャンバ10内の(静電チャック40を除く)各部材に付着したデポを速やかに除去するために、定期的に、好ましくはロット単位のサイクルで、更に好ましくは枚葉単位のサイクルで、クリーニングプロセスが行われる。すなわち、枚葉単位のサイクルでは、一枚の半導体ウエハWについて上記のようなドライエッチング加工のプロセスが終了した直後に、処理済みの当該半導体ウエハWをチャンバ10の外に搬出し、その後処理として、空き状態(半導体ウエハWの無い状態)のチャンバ10内でプラズマクリーニングが行われる。また、ロット単位のサイクルでは、1ロット(たとえば25枚)の半導体ウエハWについて上記のようなドライエッチング加工のプロセスを複数回(25回)繰り返した後に、空き状態(半導体ウエハWの無い状態)のチャンバ10内でプラズマクリーニングが行われる。

【0042】

制御部76は、この実施形態によるプラズマクリーニングのプロセスを実施するために装置内の各部を制御する。より詳しくは、ゲートバルブ30を閉めてチャンバ10内を密閉し、ガス供給管64の開閉弁72を開状態にして、クリーニングガス供給部68よりクリーンニングガス(好ましくは混合ガス)を所定の流量および流量比でチャンバ10内に導入し、排気装置28によりチャンバ10内の圧力を設定値にする。さらに、第1高周波電源32より後述するような本発明のパルス変調をかけられた第1の高周波HFをサセプタ12に印加する。

【0043】

ここで、クリーンニングガスとして、フッ素系のガスたとえばSF6ガスとO2ガスとの混合ガスを好適に使用できる。SF6ガスは、プラズマ中で生成されるF原子の数が他のフッ素系ガスよりも数倍多く、デポ(特にSi化合物)のエッチングを高速に行うことができる。もちろん、他のフッ素系ガスたとえばNF3ガスも好適に使用できる。O2ガスは、添加ガスとして重合反応を抑制しつつクリーニングプロセスを促進する働きがある。フッ素系ガス(SF6ガス,NF3ガス)に対するO2ガスの好ましい混合比は略1である。

【0044】

この実施形態においてプラズマクリーニングを行う時は、イオン引き込み制御用の第2高周波電源80をオフにしておく。また、静電チャック40上に半導体ウエハWは存在しないので、ウエハ温度制御は不要であり、DC印加スイッチ43および熱ガス供給部52をオフにしておく。ただし、静電チャック40ないしサセプタ12の温度制御は必要であり、チラーユニット46およびヒータ電源88はオン状態で作動させてよい。

【0045】

この実施形態では、プラズマクリーニング中に、第1の高周波HFがプラズマを生成させる第1の振幅または波高値を有する(つまり実効的なパワー)を有する第1の期間と、第1の高周波HFがプラズマを生成させない第2の振幅または波高値を有する(つまり実効的なパワーを有していない)第2の期間とが所定の周期で交互に繰り返され、それによってプラズマ生成状態とプラズマ非生成状態とが交互に繰り返されるように、制御部76が第1の高周波電源32および第1の整合器34を制御する。なお本発明では、第2の振幅がゼロ(すなわち第1の高周波を印加しないこと)を含む。

【0046】

より具体的には、第1高周波電源32より出力される第1の高周波HFのパワーを変調させて、サセプタ12に印加する。パワー変調の典型的な例としては、図2に示すようなパルス状の変調を挙げることができる。

【0047】

図2においては、プラズマ生成状態が期間Aであり、プラズマ非生成状態が期間Bである。プラズマ生成期間Aでは第1の高周波HFを電力換算でたとえば750Wの第1の振幅でサセプタ12に印加し、プラズマ非生成期間Bでは第1の高周波を電力換算でたとえば0W(第2の振幅)にする。すなわち第1の高周波HFのパワーのON、OFFを繰り返して、チャンバ10内でいわゆるパルスプラズマを生成させる。ON/OFFの1周期におけるON期間の比率(百分率)をデューティとすると、デューティは100A%/(A+B)で表される。たとえば、A=Bとし、デューティを50%に選んでよい。この場合の第1の高周波HFの波形は、図3のようになる。

【0048】

なお、プラズマ非生成状態の第2の振幅を0Wとしなくてもよい。プラズマが実質的に生成しないパワー値であれば、これに限られない。また、プラズマ生成時の第1の振幅をパワー換算で750Wとしたが、これに限られない。クリーニングプロセス条件にもよるが、パワー換算で400W〜4000Wの範囲に設定することができる。

【0049】

また、この実施形態のパルス変調において第1の振幅(ON期間)と第2の振幅(OFF期間)とが交互に繰り返される周波数は、第1の高周波HFの周波数(通常27MHz以上)に比して十分低い周波数が望ましく、通常は1kHz〜100kHzでよく、好ましくは1kHz〜60kHzの範囲内がよい。変調周波数が1kHzよりも低いと、本発明のイオンスパッタ抑制効果が著しく低下する。また、変調周波数が60kHzよりも高いと、パルスプラズマが第1の高周波HFのON/OFFに追従するのが難しくなり、本発明のイオンスパッタ抑制効果が著しく低下する。

【0050】

また、第1の振幅(ON期間)のデューティは、50%に限定されず、10%〜60%の範囲内で適宜選定するのが好ましい。デューティが10%よりも低いと、プラズマが生成されなくなり、プラズマクリーニングの実効性が失われる。一方、デューティが60%よりも高くなると、本発明のイオンスパッタ抑制効果が著しく低下する。

【0051】

一般に、クリーニング効果の面では、デューティとクリーニング時間との間に反比例の相関関係があり、デューティが大きいほどクリーニングの所要時間は短くなり、デューティが小さいほどクリーニングの所要時間は長くなる。

【0052】

この実施形態の一実施例におけるプラズマクリーニングの主な条件は下記のとおりである。

エッチングガス:SF6ガス/O2ガス=800sccm/800sccm

チャンバ内の圧力:200mT

HFパワー:第1振幅/第2振幅=750W/0W

変調周波数:10kHz

デューティ:50%

温度:上部電極/チャンバ側壁/下部電極=80/70/60℃

磁場:320G

クリーニング時間:40秒

【0053】

上記実施例において、シャワーヘッド38の電極板56の表面では半径方向の各位置で100Å/min〜250Å/minのクリーニング速度が得られ、フォーカスリング18の表面では半径方向の各位置で100Å/min〜150Å/minのクリーニング速度が得られ、チャンバ10の側壁では上下方向の各位置で25Å/min〜50Å/minのクリーニング速度が得られることが実験で確認されている。

【0054】

そして、上記実施例における各部のクリーニング速度が、他の条件を変えずにデューティを100%にした場合(つまりパルス変調をかけない場合)の各部のクリーニング速度の約1/2であることも実験で確認されている。

【0055】

一方で、上記実施例において他の条件を変えずにHFパワー(第1の高周波HFの第1の振幅のパワー)を2倍つまり1500Wに上げても、クリーニング速度は大して変わらないことも実験で確認されている。

【0056】

要するに、本発明によるパルス変調方式のプラズマクリーニングは、クリーニング性能の面では、パルス変調をかけないプラズマクリーニングと較べて、クリーニング速度がデューティに略比例して低下する。しかし、別な見方をすれば、本発明においては、パルス変調のデューティに応じて(反比例の関係で)クリーニング時間を長めに設定することで、パルス変調をかけないプラズマクリーニングと同等のクリーニング結果またはクリーニング性能を確保することができる。

【0057】

むしろ、本発明によるパルス変調方式のプラズマクリーニングの主たる特徴は、静電チャック40の表層部つまり上部誘電体層40bの侵食(エロージョン)を効率的に低減できる点にある。

【0058】

すなわち、プラズマクリーニングにおいて、サセプタ12にプラズマ生成用の第1の高周波HFを印加すると、サセプタ(下部電極)12とシャワーヘッド(上部電極)38との間の処理空間でクリーニングガスが放電してプラズマが生成されるとともに、サセプタ12に負極性の自己バイアス電圧が発生してサセプタ12とプラズマとの間にイオンシースが形成され、このイオンシースの電界によりプラズマ中の正イオンが加速されて静電チャック40の上部誘電体層40bに入射する。上部誘電体層40bの材料であるアルミナ・セラミックス(Al2O3)は、フッ素や酸素等のラジカルに対しては十分大きなエッチング耐性を有するが、イオンの入射による物理的エッチング(イオンスパッタ)に対してはそれほどの耐性はなく、不可避的に侵食される。

【0059】

ここで、第1の高周波HFに上記のようなパルス変調がかかっていると、変調周波数の各サイクルにおいて、第1の高周波HFが第2の振幅を有する第2の期間B中は、少なくとも自己バイアス電圧は存在せず、静電チャック40の上部誘電体層40bに対するイオンスパッタが中断し、これによってイオンスパッタが抑制される。

【0060】

このようなパルス変調によるイオンスパッタ抑制の作用は、被処理体の半導体ウエハWに対するドライエッチング加工において上記と同様のパルス変調をかけた場合と同じであり、たとえばレジストパターンのトリミング処理において検証できる。

【0061】

一般に、トリミング処理は、図4の(A)に示すようにフォトリソグラフィで形成されたレジストパターン100の側壁を削って図4の(B)に示すような一回り細いパターンに成形する加工である。この細く成形されたレジストパターン100をマスクにして被エッチング膜104をエッチングすると、図4の(C)に示すような所望サイズの穴または溝108を開けることができる。なお、図4において、102は反射防止膜、106は下地膜または下地基板である。

【0062】

レジストプロセスにおいて最初から所望の細めのサイズでレジストパターンを形成しようとすると、フォトリソグラフィ工程の中(特に現像時)でレジスト倒壊を起こすことがある。そのような場合は、フォトリソグラフィ工程の後にトリミング処理によってレジストパターンを目的の寸法まで細める手法がとられている。

【0063】

もっとも、トリミング処理においては、横方向でレジストパターン100の側壁が削られるだけでなく、縦方向でもレジストパターン100の上面が削られる。ここで、レジストパターン100の横方向の削り取り(トリミング)には主としてラジカルベースのエッチングが支配的に寄与し、縦方向の削れ(レジスト損失)には主としてイオンベースのエッチングが支配的に寄与する。

【0064】

したがって、トリミング処理において通常の無変調(連続波:CW)方式とパルス変調方式とをラジカルベースのエッチングとイオンベースのエッチングの面から比較することは、本発明の効果を検証するうえで有意義である。

【0065】

本発明者は、上記のような観点から、この実施形態における容量結合型プラズマエッチング装置(図1)を使用し、トリミング処理の実験を通してパルス変調方式と無変調(連続波:CW)方式との比較を行った。このトリミング処理実験における主な条件は下記のとおりである。

半導体ウエハ口径:300mm

処理ガス:O2/N2=50/50sccm

チャンバ内の圧力:50mT

HFパワー:第1振幅/第2振幅=70W,80W/0W

変調周波数:10kHz,100kHz

デューティ:50%

温度:上部電極/チャンバ側壁/下部電極=80/70/60℃

磁場:320G

トリミング時間:20〜26秒

【0066】

図5に、下記の実験例1,2,3で得られたトリミング特性をSEM写真付きの一覧表に示す。

【0067】

[実験例1]

第1の高周波HFのパワーを70Wとし、無変調(連続波:CW)方式でトリミング処理を20秒かけて行った。半導体ウエハ上の中心部においては、縦方向のエッチング量つまりレジスト損失量(PR Loss)が40.2nm、横方向のエッチング量つまりトリミング量(Trim.amount)が45.1nmであり、トリミング比(Trim.ratio)は45.1nm/40.2nm=1.12であった。半導体ウエハ上のエッジ部では、レジスト損失量(PR Loss)が35.6nm、トリミング量(Trim.amount)が39.8nmであり、トリミング比(Trim.ratio)は1.12であった。

【0068】

[実験例2]

第1の高周波HFのパワー(ON期間または第1振幅のパワー)を70Wとし、この実施形態のプラズマクリーニングと同様のパルス変調方式によってトリミング処理を26秒かけて行った。中心部では、レジスト損失量(PR Loss)が37.5nm、トリミング量(Trim.amount)が53.7nmであり、トリミング比(Trim.ratio)は1.43であった。エッジ部では、レジスト損失量(PR Loss)が32.9nm、トリミング量(Trim.amount)が48.4nmであり、トリミング比(Trim.ratio)は1.47であった。

【0069】

[実験例3]

第1の高周波HFのパワー(ON期間または第1振幅のパワー)を85Wとし、この実施形態のプラズマクリーニングと同様のパルス変調方式によってトリミング処理を26秒かけて行った。中心部では、レジスト損失量(PR Loss)が38.2nm、トリミング量(Trim.amount)が47.7nmであり、トリミング比(Trim.ratio)は1.24であった。エッジ部では、レジスト損失量(PR Loss)が32.2nm、トリミング量(Trim.amount)が47.7nmであり、トリミング比(Trim.ratio)は1.48であった。

【0070】

上記のように、無変調(CW)方式の実験例1とパルス変調方式の実験例2,3とを比較すると、ラジカルベースのエッチングレート(トリミング量)は無変調(CW)方式とパルス変調方式とで大して違わないが、イオンベースのエッチングレート(レジスト損失量)は無変調(CW)方式よりもパルス変調方式の方が一段と低くなることがわかる。

【0071】

つまり、パルス変調は、プラズマ生成に寄与する第1の高周波HFのパワーを適度な変調周波数およびデューティでON/OFFすることにより、ラジカルベースのエッチングには大して効かないが、イオンベースのエッチングに対してはエッチングレートを抑制する効果があり、このことはトリミング処理に限らずラジカルベースのエッチングとイオンベースのエッチングとが混在する任意のプラズマエッチング機構にあてはまる。

【0072】

そして、この原理は、本発明におけるプラズマクリーニングのプロセスでは重要な意味をもつ。すなわち、上記のように静電チャック40の表層部つまり上部誘電体層40bを構成するアルミナ・セラミックス(Al2O3)は、フッ素や酸素等のラジカルに対しては相当大きなエッチング耐性を有するが、イオンの入射による物理的エッチング(イオンスパッタ)に対してはそれほど強くはない。かかる条件の下でイオンスパッタが弱まれば、必然的に静電チャック40の上部誘電体層40bの侵食(エロージョン)が低減する。その結果として、静電チャック40の寿命を延ばせるだけでなく、金属汚染の低減ないし防止も図れる。すなわち、プラズマクリーニングのプロセスによって静電チャック40の上部誘電体層40bが侵食することは避けられないが、その侵食の度合いまたは進行速度を可及的に弱めることによって、被処理体の各半導体ウエハWに付着するAlの量を許容範囲内に止め、金属汚染を防止することも可能である。

【0073】

このように、本発明のプラズマクリーニング方法によれば、サセプタ12に印加するプラズマ生成用の高周波HFのパワーに所定の変調周波数およびデューティでパルス変調をかけることにより、半導体ウエハWの存在しないチャンバ12内でクリーニング用のパルスプラズマを生成し、クリーニング性能を保ちつつ、静電チャック40表層部のエロージョンを効果的かつ効率的に低減することができる。このことによって、チャンバ10内をデポレス状態に維持しつつ、静電チャック40の寿命を延ばし、金属汚染を低減ないし防止することができる。

【0074】

なお、本発明においては、プラズマクリーニングのシーケンス上の方式として、図6の(a)に示すようにクリーニングの開始時点tsから終了時点teまで第1の高周波HFにおいて第1の期間Aと第2の期間Bとを所望の周期Cで交互に繰り返す第1の方式と、図6の(b)に示すようにサセプタ12に対して第1の高周波HFの印加を開始した時tsから所定時間TSが経過する時点tcまでは第1の高周波HFが第1の振幅Aのみを持続的に有し、所定時間TSが経過した後は第1の高周波HFにおいて第1の期間Aと第2の期間Bとを所望の周期Cで交互に繰り返す第2の方式とを好適に採ることができる。

【0075】

第2の方式において、時間TSまたは時点tcは種種の条件によって決定されてよい。たとえば、パルス変調におけるデューティが比較的小さくてプラズマ生成の立ち上がりがあまりよくない場合は、クリーニングを開始してからプラズマが最初に着火した時点をプラズマモニタで検出して上記切換時点tcとする方法、あるいはプラズマが安定するまでに要する時間として経験的に求められた一定時間を上記所定時間TSに選ぶ方法を好適に採ることができる。

【0076】

また、クリーニング効率とエロージョン低減効果とのバランスを任意に調整するために、クリーニング時間を粗いクリーニングを行う第1のクリーニング時間と仕上げのクリーニングを行う第2のクリーニング時間とに2分割し、上記所定時間TS(ts〜tc)を第1のクリーニング時間とし、残りの時間(tc〜te)を第2のクリーニング時間とする手法も好適に採ることができる。

【0077】

以上、本発明の好適な実施形態について説明したが、上述した実施形態は本発明を限定するものでない。当業者にあっては、具体的な実施態様において本発明の技術思想および技術範囲から逸脱せずに種々の変形・変更を加えることが可能である。

【0078】

たとえば、本発明は、サセプタ(下部電極)にプラズマ生成用とイオン引き込み用を兼ねる単一の高周波を印加する下部1周波印加方式の容量結合型プラズマエッチング装置にも好適に適用することができる。また、静電チャックの表層部は、アルミナ・セラミック(Al2O3)に限定されず、任意の金属を含む誘電体が本発明の適用対象となり得る。

【0079】

本発明における被処理基板は半導体ウエハに限るものではなく、フラットパネルディスプレイ用の各種基板や、フォトマスク、CD基板、プリント基板等も可能である。

【図面の簡単な説明】

【0080】

【図1】本発明の一実施形態における容量結合型プラズマエッチング装置の構成を示す縦断面図である。

【図2】パルスプラズマの時間−高周波パワー特性を示す図である。

【図3】図2のパルスプラズマにおける第1の高周波の波形を示す図である。

【図4】トリミング処理における加工手順を模式的に示す断面図である。

【図5】本発明の作用効果の検証のためのトリミング処理の実験例で得られたトリミング特性を一覧表で示す図である。

【図6】実施形態におけるプラズマクリーニングのシーケンス上の手法を示す波形図である。

【符号の説明】

【0081】

10 チャンバ(処理容器)

12 サセプタ(下部電極)

28 排気装置

32 第1高周波電源

34 第1整合器

36 給電棒

38 シャワーヘッド(上部電極)

40 静電チャック

40a 静電チャックのDC電極

40b 静電チャックの上部誘電体層

40c 静電チャックの下部誘電体層

66 エッチングガス供給部

68 クリーニングガス供給部

76 制御部

80 第2高周波電源

82 第2整合器

【特許請求の範囲】

【請求項1】

真空排気可能な処理容器と、

前記処理容器内で被処理体を載置する第1電極と、

前記被処理体を静電力により保持するために前記第1電極の載置面に設けられ、少なくとも表層部の誘電体が金属を含む静電チャックと、

前記処理容器内で前記第1電極と平行に向かい合う第2電極と、

前記被処理体に所望のドライエッチング加工を施すために、前記第1電極と前記第2電極との間の処理空間に所望のエッチングガスを供給するエッチングガス供給部と、

前記処理容器内のプラズマクリーニングを被処理体無しで行うために、前記処理空間に所望のクリーニングガスを供給するクリーニングガス供給部と、

前記第1電極に前記エッチングガスまたは前記クリーニングガスのプラズマ生成に寄与する第1の高周波を印加する第1高周波給電部と、

前記処理容器内のプラズマクリーニングを被処理体無しで行う際に、前記第1の高周波がプラズマを生成させる第1の振幅を有する第1の期間と、前記第1の高周波がプラズマを実質的に生成させない第2の振幅を有する第2の期間とが所定の周期で交互に繰り返されるように、前記第1高周波給電部を制御する制御部と

を有するプラズマエッチング装置。

【請求項2】

前記静電チャックの表層部の誘電体がAl2O3からなる、請求項1に記載のプラズマエッチング装置。

【請求項3】

前記第2の振幅はゼロである、請求項1または請求項2に記載のプラズマエッチング装置。

【請求項4】

前記第1の期間と前記第2の期間とが交互に繰り返される周波数は1kHz〜60kHzである、請求項1〜3のいずれか一項に記載のプラズマエッチング装置。

【請求項5】

前記第1の期間のデューティは10%〜60%である、請求項1〜4のいずれか一項に記載のプラズマエッチング装置。

【請求項6】

前記制御部は、前記プラズマクリーニングに際して、前記第1電極に対して前記第1の高周波の印加を開始した時からプラズマが着火するまでは前記第1の高周波が前記第1の振幅のみを持続的に有するように前記第1高周波給電部を制御し、前記プラズマが着火した後は前記第1の高周波において前記第1の期間と前記第2の期間とが前記所定の周期で交互に繰り返されるように前記第1高周波給電部を制御する、請求項1〜5のいずれか一項に記載のプラズマエッチング装置。

【請求項7】

前記制御部は、前記プラズマクリーニングに際して、前記第1電極に対して前記第1の高周波の印加を開始した時から前記クリーニングガスの放電が安定するまでは前記第1の高周波が前記第1の振幅のみを持続的に有するように前記第1高周波給電部を制御し、前記クリーニングガスの放電が安定した後は前記第1の高周波において前記第1の期間と前記第2の期間とが前記所定の周期で交互に繰り返されるように前記第1高周波給電部を制御する、請求項1〜5のいずれか一項に記載のプラズマエッチング装置。

【請求項8】

前記制御部は、前記プラズマクリーニングのために設定されたプラズマクリーニング時間を第1および第2のクリーニング時間に分割し、前記第1のクリーニング時間中は前記第1の高周波が前記第1の振幅のみを持続的に有するように前記第1高周波給電部を制御し、前記第2のクリーニング時間中は前記第1の高周波において前記第1の期間と前記第2の期間とが前記所定の周期で交互に繰り返されるように前記第1高周波給電部を制御する、請求項1〜5のいずれか一項に記載のプラズマエッチング装置。

【請求項9】

前記制御部は、前記プラズマクリーニングのために設定されたプラズマクリーニング時間の開始から終了まで、前記第1の高周波において前記第1の期間と前記第2の期間とが前記所定の周期で交互に繰り返されるように前記第1高周波給電部を制御する、請求項1〜5のいずれか一項に記載のプラズマエッチング装置。

【請求項10】

前記クリーニングガスはSF6ガスまたはNF3ガスとO2ガスとを含む混合ガスである、請求項1〜9のいずれか一項に記載のプラズマエッチング装置。

【請求項11】

前記クリーニングガスにおいてSF6ガスまたはNF3ガスに対するO2ガスの混合比が略1である、請求項10に記載のプラズマエッチング装置。

【請求項12】

前記プラズマクリーニングを枚葉単位またはロット単位の周期で定期的に実施する、請求項1〜11のいずれか一項に記載のプラズマエッチング装置。

【請求項13】

前記ドライエッチング加工の最中に前記エッチングガスのプラズマから前記被処理体に引き込まれるイオンのエネルギーを制御するための第2の高周波を前記第1電極に印加する第2高周波給電部を有する、請求項1〜12のいずれか一項に記載のプラズマエッチング装置。

【請求項14】

前記処理容器内のプラズマクリーニングを被処理体無しで行う際に、前記第1電極に前記第2の高周波を印加しないように、前記制御部が前記第1高周波給電部を制御する、請求項13に記載のプラズマエッチング装置。

【請求項15】

真空排気可能な処理容器と、

前記処理容器内で被処理体を載置する第1電極と、

前記被処理体を静電力により保持するために前記第1電極の載置面に設けられ、少なくとも表層部の誘電体が金属を含む静電チャックと、

前記処理容器内で前記第1電極と平行に向かい合う第2電極と、

前記被処理体に所望のドライエッチング加工を施すために、前記第1電極と前記第2電極との間の処理空間に所望の処理ガスを供給する処理ガス供給部と、

前記処理容器内のプラズマクリーニングを被処理体無しで行うために、前記処理空間に所望のクリーニングガスを供給するクリーニングガス供給部と、

前記第1電極に前記処理ガスまたは前記クリーニングガスのプラズマ生成に寄与する第1の高周波を印加するための第1高周波給電部と

を有するプラズマエッチング装置において、前記処理容器内のプラズマクリーニングを被処理体無しで行うプラズマクリーニング方法であって、

前記第1の高周波がプラズマを生成させる第1の振幅を有する第1の期間と、前記第1の高周波がプラズマを実質的に生成させない第2の振幅を有する第2の期間とが所定の周期で交互に繰り返されることを特徴とするプラズマクリーニング方法。

【請求項16】

前記静電チャックの表層部の誘電体がAl2O3からなる、請求項15に記載のプラズマクリーニング方法。

【請求項17】

前記第2の振幅はゼロである、請求項15または請求項16に記載のプラズマクリーニング方法。

【請求項18】

前記第1の期間と前記第2の期間とが交互に繰り返される周波数は1kHz〜60kHzである、請求項15〜17のいずれか一項に記載のプラズマクリーニング方法。

【請求項19】

前記第1の期間のデューティは10%〜60%である、請求項15〜18のいずれか一項に記載のプラズマクリーニング方法。

【請求項20】

前記プラズマクリーニングに際して、前記第1電極に対して前記第1の高周波の印加を開始した時からプラズマが着火するまでは前記第1の高周波が前記第1の振幅のみを持続的に有するように前記第1高周波給電部を制御し、プラズマが着火した後は前記第1の高周波において前記第1の期間と前記第2の期間とが前記所定の周期で交互に繰り返されるように前記第1高周波給電部を制御する、請求項15〜19のいずれか一項に記載のプラズマクリーニング方法。

【請求項21】

前記プラズマクリーニングに際して、前記第1電極に対して前記第1の高周波の印加を開始した時から前記クリーニングガスの放電が安定するまでは前記第1の高周波が前記第1の振幅のみを持続的に有するように前記第1高周波給電部を制御し、前記クリーニングガスの放電が安定した後は前記第1の高周波において前記第1の期間と前記第2の期間とが前記所定の周期で交互に繰り返されるように前記第1高周波給電部を制御する、請求項15〜19のいずれか一項に記載のプラズマクリーニング方法。

【請求項22】

前記プラズマクリーニングのために設定されたプラズマクリーニング時間を第1および第2のクリーニング時間に分割し、前記第1のクリーニング時間中は前記第1の高周波が前記第1の振幅のみを持続的に有するように前記第1高周波給電部を制御し、前記第2のクリーニング時間中は前記第1の高周波において前記第1の期間と前記第2の期間とが前記所定の周期で交互に繰り返されるように前記第1高周波給電部を制御する、請求項15〜19のいずれか一項に記載のプラズマクリーニング方法。

【請求項23】

前記プラズマクリーニングのために設定されたプラズマクリーニング時間の開始から終了まで、前記第1の高周波において前記第1の期間と前記第2の期間とが前記所定の周期で交互に繰り返されるように前記第1高周波給電部を制御する、請求項15〜19のいずれか一項に記載のプラズマクリーニング方法。

【請求項24】

前記クリーニングガスはSF6ガスとO2ガスとを含む混合ガスである、請求項15〜23のいずれか一項に記載のプラズマクリーニング方法。

【請求項25】

前記クリーニングガスにおいてSF6ガスまたはNF3ガスに対するO2ガスの混合比が略1である、請求項24に記載のプラズマクリーニング方法。

【請求項26】

前記プラズマクリーニングを枚葉単位またはロット単位の周期で定期的に実施する、請求項15〜25のいずれか一項に記載のプラズマクリーニング方法。

【請求項1】

真空排気可能な処理容器と、

前記処理容器内で被処理体を載置する第1電極と、

前記被処理体を静電力により保持するために前記第1電極の載置面に設けられ、少なくとも表層部の誘電体が金属を含む静電チャックと、

前記処理容器内で前記第1電極と平行に向かい合う第2電極と、

前記被処理体に所望のドライエッチング加工を施すために、前記第1電極と前記第2電極との間の処理空間に所望のエッチングガスを供給するエッチングガス供給部と、

前記処理容器内のプラズマクリーニングを被処理体無しで行うために、前記処理空間に所望のクリーニングガスを供給するクリーニングガス供給部と、

前記第1電極に前記エッチングガスまたは前記クリーニングガスのプラズマ生成に寄与する第1の高周波を印加する第1高周波給電部と、

前記処理容器内のプラズマクリーニングを被処理体無しで行う際に、前記第1の高周波がプラズマを生成させる第1の振幅を有する第1の期間と、前記第1の高周波がプラズマを実質的に生成させない第2の振幅を有する第2の期間とが所定の周期で交互に繰り返されるように、前記第1高周波給電部を制御する制御部と

を有するプラズマエッチング装置。

【請求項2】

前記静電チャックの表層部の誘電体がAl2O3からなる、請求項1に記載のプラズマエッチング装置。

【請求項3】

前記第2の振幅はゼロである、請求項1または請求項2に記載のプラズマエッチング装置。

【請求項4】

前記第1の期間と前記第2の期間とが交互に繰り返される周波数は1kHz〜60kHzである、請求項1〜3のいずれか一項に記載のプラズマエッチング装置。

【請求項5】

前記第1の期間のデューティは10%〜60%である、請求項1〜4のいずれか一項に記載のプラズマエッチング装置。

【請求項6】

前記制御部は、前記プラズマクリーニングに際して、前記第1電極に対して前記第1の高周波の印加を開始した時からプラズマが着火するまでは前記第1の高周波が前記第1の振幅のみを持続的に有するように前記第1高周波給電部を制御し、前記プラズマが着火した後は前記第1の高周波において前記第1の期間と前記第2の期間とが前記所定の周期で交互に繰り返されるように前記第1高周波給電部を制御する、請求項1〜5のいずれか一項に記載のプラズマエッチング装置。

【請求項7】

前記制御部は、前記プラズマクリーニングに際して、前記第1電極に対して前記第1の高周波の印加を開始した時から前記クリーニングガスの放電が安定するまでは前記第1の高周波が前記第1の振幅のみを持続的に有するように前記第1高周波給電部を制御し、前記クリーニングガスの放電が安定した後は前記第1の高周波において前記第1の期間と前記第2の期間とが前記所定の周期で交互に繰り返されるように前記第1高周波給電部を制御する、請求項1〜5のいずれか一項に記載のプラズマエッチング装置。

【請求項8】

前記制御部は、前記プラズマクリーニングのために設定されたプラズマクリーニング時間を第1および第2のクリーニング時間に分割し、前記第1のクリーニング時間中は前記第1の高周波が前記第1の振幅のみを持続的に有するように前記第1高周波給電部を制御し、前記第2のクリーニング時間中は前記第1の高周波において前記第1の期間と前記第2の期間とが前記所定の周期で交互に繰り返されるように前記第1高周波給電部を制御する、請求項1〜5のいずれか一項に記載のプラズマエッチング装置。

【請求項9】

前記制御部は、前記プラズマクリーニングのために設定されたプラズマクリーニング時間の開始から終了まで、前記第1の高周波において前記第1の期間と前記第2の期間とが前記所定の周期で交互に繰り返されるように前記第1高周波給電部を制御する、請求項1〜5のいずれか一項に記載のプラズマエッチング装置。

【請求項10】

前記クリーニングガスはSF6ガスまたはNF3ガスとO2ガスとを含む混合ガスである、請求項1〜9のいずれか一項に記載のプラズマエッチング装置。

【請求項11】

前記クリーニングガスにおいてSF6ガスまたはNF3ガスに対するO2ガスの混合比が略1である、請求項10に記載のプラズマエッチング装置。

【請求項12】

前記プラズマクリーニングを枚葉単位またはロット単位の周期で定期的に実施する、請求項1〜11のいずれか一項に記載のプラズマエッチング装置。

【請求項13】

前記ドライエッチング加工の最中に前記エッチングガスのプラズマから前記被処理体に引き込まれるイオンのエネルギーを制御するための第2の高周波を前記第1電極に印加する第2高周波給電部を有する、請求項1〜12のいずれか一項に記載のプラズマエッチング装置。

【請求項14】

前記処理容器内のプラズマクリーニングを被処理体無しで行う際に、前記第1電極に前記第2の高周波を印加しないように、前記制御部が前記第1高周波給電部を制御する、請求項13に記載のプラズマエッチング装置。

【請求項15】

真空排気可能な処理容器と、

前記処理容器内で被処理体を載置する第1電極と、

前記被処理体を静電力により保持するために前記第1電極の載置面に設けられ、少なくとも表層部の誘電体が金属を含む静電チャックと、

前記処理容器内で前記第1電極と平行に向かい合う第2電極と、

前記被処理体に所望のドライエッチング加工を施すために、前記第1電極と前記第2電極との間の処理空間に所望の処理ガスを供給する処理ガス供給部と、

前記処理容器内のプラズマクリーニングを被処理体無しで行うために、前記処理空間に所望のクリーニングガスを供給するクリーニングガス供給部と、

前記第1電極に前記処理ガスまたは前記クリーニングガスのプラズマ生成に寄与する第1の高周波を印加するための第1高周波給電部と

を有するプラズマエッチング装置において、前記処理容器内のプラズマクリーニングを被処理体無しで行うプラズマクリーニング方法であって、

前記第1の高周波がプラズマを生成させる第1の振幅を有する第1の期間と、前記第1の高周波がプラズマを実質的に生成させない第2の振幅を有する第2の期間とが所定の周期で交互に繰り返されることを特徴とするプラズマクリーニング方法。

【請求項16】

前記静電チャックの表層部の誘電体がAl2O3からなる、請求項15に記載のプラズマクリーニング方法。

【請求項17】

前記第2の振幅はゼロである、請求項15または請求項16に記載のプラズマクリーニング方法。

【請求項18】

前記第1の期間と前記第2の期間とが交互に繰り返される周波数は1kHz〜60kHzである、請求項15〜17のいずれか一項に記載のプラズマクリーニング方法。

【請求項19】

前記第1の期間のデューティは10%〜60%である、請求項15〜18のいずれか一項に記載のプラズマクリーニング方法。

【請求項20】

前記プラズマクリーニングに際して、前記第1電極に対して前記第1の高周波の印加を開始した時からプラズマが着火するまでは前記第1の高周波が前記第1の振幅のみを持続的に有するように前記第1高周波給電部を制御し、プラズマが着火した後は前記第1の高周波において前記第1の期間と前記第2の期間とが前記所定の周期で交互に繰り返されるように前記第1高周波給電部を制御する、請求項15〜19のいずれか一項に記載のプラズマクリーニング方法。

【請求項21】

前記プラズマクリーニングに際して、前記第1電極に対して前記第1の高周波の印加を開始した時から前記クリーニングガスの放電が安定するまでは前記第1の高周波が前記第1の振幅のみを持続的に有するように前記第1高周波給電部を制御し、前記クリーニングガスの放電が安定した後は前記第1の高周波において前記第1の期間と前記第2の期間とが前記所定の周期で交互に繰り返されるように前記第1高周波給電部を制御する、請求項15〜19のいずれか一項に記載のプラズマクリーニング方法。

【請求項22】

前記プラズマクリーニングのために設定されたプラズマクリーニング時間を第1および第2のクリーニング時間に分割し、前記第1のクリーニング時間中は前記第1の高周波が前記第1の振幅のみを持続的に有するように前記第1高周波給電部を制御し、前記第2のクリーニング時間中は前記第1の高周波において前記第1の期間と前記第2の期間とが前記所定の周期で交互に繰り返されるように前記第1高周波給電部を制御する、請求項15〜19のいずれか一項に記載のプラズマクリーニング方法。

【請求項23】

前記プラズマクリーニングのために設定されたプラズマクリーニング時間の開始から終了まで、前記第1の高周波において前記第1の期間と前記第2の期間とが前記所定の周期で交互に繰り返されるように前記第1高周波給電部を制御する、請求項15〜19のいずれか一項に記載のプラズマクリーニング方法。

【請求項24】

前記クリーニングガスはSF6ガスとO2ガスとを含む混合ガスである、請求項15〜23のいずれか一項に記載のプラズマクリーニング方法。

【請求項25】

前記クリーニングガスにおいてSF6ガスまたはNF3ガスに対するO2ガスの混合比が略1である、請求項24に記載のプラズマクリーニング方法。

【請求項26】

前記プラズマクリーニングを枚葉単位またはロット単位の周期で定期的に実施する、請求項15〜25のいずれか一項に記載のプラズマクリーニング方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−140944(P2010−140944A)

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願番号】特願2008−313100(P2008−313100)

【出願日】平成20年12月9日(2008.12.9)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願日】平成20年12月9日(2008.12.9)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]