プラズマガンおよびそれを用いた成膜装置

【課題】絶縁性薄膜を成膜した場合であっても、アノードの機能を長時間維持できる圧力勾配型プラズマガンを提供する。

【解決手段】軸101に沿って順に配置された、カソード1と、第1および第2中間電極2,3と、アノード4とを有する。第1および第2中間電極2,3とアノード4はそれぞれ、プラズマを通過させるための所定の大きさの貫通孔2a、3a、4aを軸101を中心として備えている。アノード4には、第2中間電極3とは逆側の側面の少なくとも一部を覆うアノードカバー30が着脱可能に固定されている。アノードカバー30は、貫通孔4aの中心に向かって突出するつば部33を有する。

【解決手段】軸101に沿って順に配置された、カソード1と、第1および第2中間電極2,3と、アノード4とを有する。第1および第2中間電極2,3とアノード4はそれぞれ、プラズマを通過させるための所定の大きさの貫通孔2a、3a、4aを軸101を中心として備えている。アノード4には、第2中間電極3とは逆側の側面の少なくとも一部を覆うアノードカバー30が着脱可能に固定されている。アノードカバー30は、貫通孔4aの中心に向かって突出するつば部33を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧力勾配型の直流放電プラズマガンに関する。

【背景技術】

【0002】

直流放電によって高密度のプラズマを発生しつつも、カソード近傍を不活性ガスの高い圧力で保護することにより、プラズマ中のイオン衝突によるカソード損傷を防止する圧力勾配型のプラズマガンが知られている。このプラズマガンをアシスト源に利用した成膜装置が、特許文献1、2に記載されている。このプラズマガンは、中心部に小さな貫通孔(オリフィス)を備えた第1および第2中間電極をカソードとアノードとの間に配置し、通過するガスのコンダクタンスを小さくすることにより、カソード領域とアノード領域との間に圧力差(圧力勾配)を形成するとともに、カソードとアノードとの電位勾配を緩やかに形成する。これにより、カソード領域でのイオンの平均自由行程を極めて短くし、アノード領域からのイオン逆流衝突によるカソードの損傷を避けることができる。

【0003】

第1および第2中間電極の貫通孔の内壁は、プラズマに直接曝されるため、スパッタエッチング現象等により消耗し、貫通孔の内径が徐々に大きくなる。そこで、特許文献3には、第1および第2の中間電極の貫通孔の内壁に、高融点金属により形成した筒状の開口部カバーを二重に螺合させた構造を開示している。これにより、内側の開口部カバーのみを簡単に短時間で交換でき、メンテナンス費用が低減できる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−305336号公報

【特許文献2】特許第4138196号公報

【特許文献3】特許第3026931号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

反射型のプラズマガンは、第2の中間電極と成膜室との間にアノードが配置される。アノードは最も成膜チャンバー寄りに位置するため、アノードの表面は成膜室雰囲気に曝され、成膜材料が付着する。このため、アノードにも、カバーが一般的に取り付けられている。アノードカバーは、成膜材料が付着したならば、取り外されて、洗浄され、再び装着して使用される。

【0006】

しかしながら、成膜材料がSiO2のような絶縁性薄膜の場合、SiO2が表面に付着することによりアノード表面はすぐに高抵抗化し、アノードとしての機能を果たせなくなる。これにより、プラズマが維持できなくなるため、成膜室を大気圧に戻してアノードカバーを頻繁に取り外して洗浄する必要があり、メンテナンスが煩雑である。また、長時間の連続成膜を行うことができず、成膜効率が低下する。

【0007】

本発明の目的は、絶縁性薄膜を成膜した場合であっても、アノードの機能を長時間維持できる圧力勾配型プラズマガンを提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明によれば、以下のようなプラズマガンが提供される。すなわち、軸方向に沿って順に配置された、カソードと、第1および第2中間電極と、アノードとを有するプラズマガンであって、第1および第2中間電極とアノードはそれぞれ、プラズマを通過させるための所定の大きさの貫通孔を前記軸を中心として備えている。アノードには、第2中間電極とは逆側の側面の少なくとも一部を覆うアノードカバーが着脱可能に固定されている。このアノードカバーは、第2中間電極とは逆側の側面から貫通孔の中心に向かって突出するつば部を有する。

【発明の効果】

【0009】

本発明では、上述のつば部を有するアノードカバーを用いることにより、アノードの貫通孔の内壁領域に成膜粒子が堆積するのを防ぐことができる。よって、絶縁性薄膜を成膜した場合であっても、長時間アノード機能を維持し、プラズマを継続して形成することができ、連続成膜が可能になる。

【図面の簡単な説明】

【0010】

【図1】実施形態の成膜装置の全体構成を示すブロック図。

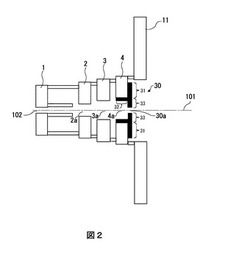

【図2】図1の装置のプラズマガン10の構成を示すブロック図。

【図3】図1の装置のアノードカバー30をカソード1側から見た平面図。

【図4】図2のプラズマガンのアノードカバー30に成膜粒子が堆積し、膜40が形成される領域を示すブロック図。

【図5】比較例のアノードカバーを備えたプラズマガンの構成を示すブロック図。

【発明を実施するための形態】

【0011】

以下、本発明の一実施の形態について説明する。

【0012】

本実施形態のプラズマガンを用いた成膜装置を図1〜図3を用いて説明する。図1は、成膜装置の全体図であり、図2は、プラズマガン10の拡大図である。図3は、アノード4に取り付けるアノードカバー30をカソード1側から見た平面図である。

【0013】

図1のように、成膜室11内には、成膜すべき基板14を支持する基板ホルダー13と、材料ガス導入管17と、蒸発源12と、蒸発源12に電子ビームを照射するための電子ビームガン(不図示)が配置されている。基板ホルダー13には、基板14を加熱するためのヒーターが内蔵されている。また、基板14と蒸発源12との間の空間に反応ガスを供給するための反応ガス導入管15が配置されている。

【0014】

成膜室11の側面にはプラズマガン10が備えられている。プラズマガン10は、プラズマ軸10に沿って成膜室11にプラズマ105を形成する。これにより反応ガス導入管15から原料ガスを成膜室11内に導入した場合には、プラズマCVDにより基板14上に膜を形成することができる。また、蒸発源12を電子ビームにより加熱した場合には、イオンプレーティングにより膜を形成することができる。

【0015】

プラズマガン10は、図1および図2のように、筒状のプラズマガン容器103に、カソード1、第1中間電極2、第2中間電極3、アノード4をプラズマ引き出し軸101に沿って順に配置した構造である。カソード1、第1中間電極2、第2中間電極3、アノード4は不図示のガイシによって相互に絶縁されている。アノード4の外周側には、プラズマをガイドするための空芯コイル5が配置されている。

【0016】

カソード1は、アーク放電に適した公知のカソード構造である。カソード1には放電ガスの導入口102が備えられている。

【0017】

第1および第2中間電極2、3、ならびに、アノード4は、それぞれ中央に所定の径の貫通孔(オリフィス)2a,3a、4aを有している。この貫通孔2a,3a、4aが、プラズマガン容器103の圧力を成膜室11よりも陽圧に維持し、圧力勾配を形成する。

【0018】

本実施形態では、アノード4には、図2に示した形状のアノードカバー30が着脱可能に固定されている。アノードカバー30は、アノード4の成膜室11側の側面の少なくとも一部を覆う平面部31と、アノード4の貫通孔4aの内壁を覆う筒状部32と、平面部31から貫通孔4aの中心に向かって突出したつば部33とを有する。つば部33は、貫通孔4aの外周に沿って設けられ、つば部33の中心には、アノード4の貫通孔4aよりも径の小さい開口30aが備えられている。筒状部32の内径は、つば部33の開口30aの径よりも大きく、筒状部32の内壁は、成膜室11側から見て、つば部33の影に位置する。

【0019】

アノードカバー30は、高融点、かつ、低電気抵抗の金属によって形成されている。具体的には、例えば、カーボン、タングステン、および、モリブデンのうちの1以上によってアノードカバー30を形成することができる。アノードカバー30を低電気抵抗の金属により形成することにより、アノードカバー30もアノード4と同電位となり、電気的にはアノード4と同様に作用する。また、高融点金属で形成されているため、プラズマに曝されて高温になっても溶融や変形を生じない。

【0020】

カソード1とアノード4には、図1に示したように、直流電源16が接続されている。第1および第2中間電極2、3は適切な抵抗値のホーロー抵抗20、21を介して直流電源16の正極と接続されている。ホーロー抵抗20、21の値は、第1および第2中間電極2、3が、カソード1側からアノード4側に近づくにつれ高い電位になるように設定する。これにより、成膜室11にプラズマを引き出すことができる。

【0021】

また、第1および第2中間電極2,3には、磁石がそれぞれ内蔵されている。これらは、プラズマを収束させて貫通孔2a,3aを通過させるための磁場を発生する。

【0022】

以下、図1のアーク放電イオンプレーティング装置を用いて、プラズマを発生させ、基板上に成膜を行う際の各部の動作について説明する。

【0023】

基板ホルダー13に基板14を取り付け、蒸発源12には、所定の固体原料を配置する。もしくは、材料ガス導入管17に材料ガス供給源を接続する。プラズマガン10の内部および成膜室11内を所定の圧力まで排気する。プラズマガン10にArガス、Heガス等の放電ガスを供給し、直流電源16からカソード1、第1および第2の中間電極2,3ならびにアノード4に電圧を印加する。これにより、カソード1にグロー放電を生じさせ、その後、アーク放電に移行させる。プラズマガン10のアーク放電は、貫通孔2a、3a、4a、および、アノードカバー30の貫通孔30aを通過して成膜室11内に引き出され、放電電子が空間電荷によって反射されてアノード4に戻る。これにより非常に均質なプラズマ105を成膜室11内に発生させることができる。

【0024】

このとき、貫通孔2a、3a、4aは、通過するガスのコンダクタンスを小さくし、カソード領域とアノード領域との間に圧力差(圧力勾配)を形成する。これにより、カソード1領域の圧力を高い圧力、アノード4領域を低圧力に保ち、カソード1領域でのイオンの平均自由行程を短くすることができ、アノード領域からのイオン逆流衝突によるカソード1の損傷を避けることができる。また、カソード1領域に、成膜室11側から化学的活性気体が流入するのを防止でき、カソードの化学的損傷が避けられる。

【0025】

また、第1および第2中間電極2,3内の磁石は、貫通孔2a,3a内にカソード1からアノード4に向かう磁界を形成することにより、プラズマ105を貫通孔2a,3a内で収束させ、十分な量の電子を通過させ、プラズマ105を維持する。

【0026】

プラズマ105が生成された状態で、必要に応じて反応ガス導入管15から酸素ガス等の反応ガスを供給する。蒸発源12を不図示の電子ビーム等により加熱し、蒸発させると、蒸気(成膜粒子)がプラズマ105を通過することにより反応ガスと反応し、基板14上に到達するため、イオンプレーティングにより成膜を行うことができる。また、材料ガス導入管17から材料ガスを供給すると、プラズマCVDにより基板14上に膜を形成できる。例えば、材料ガスとして、シランガス、ヘキサメチルジシロキサン、テトラエトキシシラン(TEOS)、テトラメチルジシロキサン等を用い、反応ガスとして酸素を用いた場合には、絶縁膜であるSiO2膜を基板14上に形成することができる。

【0027】

このとき、アノードカバー30の平面部31およびつば部33の成膜室11側の面は、成膜室11側の雰囲気に曝されているため、図4のように成膜粒子が堆積し、絶縁性のSiO2の膜40で覆われる。

【0028】

しかしながら、アノードカバー30の筒状部32の内壁は、成膜室11側から見てつば部33の影になるため、成膜粒子を含む成膜室11に曝されにくく、アノードカバー30の筒状部32の内壁、すなわち貫通孔4aの内壁には、膜が堆積されにくい。したがって、SiO2等の絶縁膜の成膜を継続しても、成膜粒子は貫通孔4aの内壁を構成する筒状部32には堆積せず、アノード4および筒状部32は、電極として機能し続け、結果としてプラズマを維持することができる。

【0029】

また、つば部33の先端は、貫通孔30aの径がアノード4の貫通孔4aよりも小さいため、プラズマの中心軸に近くに位置し、加熱される。このため、つば部33の先端にも、膜が付きにくくなる。このことも、アノードカバー4の高抵抗化を防ぎ、プラズマ維持に貢献する。

【0030】

このように、本実施形態では、つば部33を備えたアノードカバー30を用いることにより、絶縁膜の成膜を継続した場合であっても、アノード4の貫通孔の内壁(筒状部32)には絶縁膜が形成されてないため、アノードの高抵抗化を防ぎ、プラズマを維持することができる。よって、長時間に亘って絶縁膜の成膜を行うことができ、製造効率を向上することができる。また、アノードカバー30の交換の頻度を低減することができ、メンテナンス作業の簡略化を図ることができる。

【0031】

実際に、本実施形態のアノードカバー30を備えた成膜装置と、比較例として図5のようにつば部33のないアノードカバー50を備えた成膜装置とを用いてSiO2膜の成膜を行った。ここでは、アノード4の貫通孔4aは、φ90mm、本実施形態のアノードカバー30の貫通孔30aは、φ40mmとした。アノードカバー30のつば部33の肉厚は約5mmとした。その結果、表1のように、比較例のつば部のないアノードカバーを用いた場合には、1回の成膜のごとにアノードカバー30を交換しなければならなかったが、本実施形態のアノードカバー30を用いた場合には、成膜10回に1回だけアノードカバー30を交換すれば足りた。

【0032】

また、厚さ2.0μmのSiO2膜を1回成膜後のアノードカバーの抵抗値を測定したところ、表2のように比較例ではMΩオーダーとなるが、本実施形態のアノードカバー30は、筒状部32においてアノードカバー30の材質(例えばカーボン)が露出されており、1Ω以下であった。ただし、電気抵抗は、テスターの両端子を、筒状部32の軸方向中央付近の表面に当てて測定した。

【表1】

【0033】

【表2】

【0034】

本発明のプラズマガンを用いた成膜方法は、絶縁性薄膜の成膜で、特に高い成膜レートが求められるものに好適である。例えば、ヘッドランプのポリカーボネート(PC)レンズ用ハードコート、窓等のPC透明建材用ハードコート、ならびに、自動車のPC使用窓用ハードコートに好適である。

【符号の説明】

【0035】

1…カソード、2…第1中間電極、3…第2中間電極、4…アノード、5…空芯コイル、11…成膜室、12…蒸発源、13…基板ホルダー、14…基板、15…反応ガス導入管、16…直流電源、17…材料ガス導入管、20,21…ホーロー抵抗、30…アノードカバー、101…プラズマ軸、102…放電ガス導入口、103…プラズマガン容器

【技術分野】

【0001】

本発明は、圧力勾配型の直流放電プラズマガンに関する。

【背景技術】

【0002】

直流放電によって高密度のプラズマを発生しつつも、カソード近傍を不活性ガスの高い圧力で保護することにより、プラズマ中のイオン衝突によるカソード損傷を防止する圧力勾配型のプラズマガンが知られている。このプラズマガンをアシスト源に利用した成膜装置が、特許文献1、2に記載されている。このプラズマガンは、中心部に小さな貫通孔(オリフィス)を備えた第1および第2中間電極をカソードとアノードとの間に配置し、通過するガスのコンダクタンスを小さくすることにより、カソード領域とアノード領域との間に圧力差(圧力勾配)を形成するとともに、カソードとアノードとの電位勾配を緩やかに形成する。これにより、カソード領域でのイオンの平均自由行程を極めて短くし、アノード領域からのイオン逆流衝突によるカソードの損傷を避けることができる。

【0003】

第1および第2中間電極の貫通孔の内壁は、プラズマに直接曝されるため、スパッタエッチング現象等により消耗し、貫通孔の内径が徐々に大きくなる。そこで、特許文献3には、第1および第2の中間電極の貫通孔の内壁に、高融点金属により形成した筒状の開口部カバーを二重に螺合させた構造を開示している。これにより、内側の開口部カバーのみを簡単に短時間で交換でき、メンテナンス費用が低減できる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−305336号公報

【特許文献2】特許第4138196号公報

【特許文献3】特許第3026931号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

反射型のプラズマガンは、第2の中間電極と成膜室との間にアノードが配置される。アノードは最も成膜チャンバー寄りに位置するため、アノードの表面は成膜室雰囲気に曝され、成膜材料が付着する。このため、アノードにも、カバーが一般的に取り付けられている。アノードカバーは、成膜材料が付着したならば、取り外されて、洗浄され、再び装着して使用される。

【0006】

しかしながら、成膜材料がSiO2のような絶縁性薄膜の場合、SiO2が表面に付着することによりアノード表面はすぐに高抵抗化し、アノードとしての機能を果たせなくなる。これにより、プラズマが維持できなくなるため、成膜室を大気圧に戻してアノードカバーを頻繁に取り外して洗浄する必要があり、メンテナンスが煩雑である。また、長時間の連続成膜を行うことができず、成膜効率が低下する。

【0007】

本発明の目的は、絶縁性薄膜を成膜した場合であっても、アノードの機能を長時間維持できる圧力勾配型プラズマガンを提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明によれば、以下のようなプラズマガンが提供される。すなわち、軸方向に沿って順に配置された、カソードと、第1および第2中間電極と、アノードとを有するプラズマガンであって、第1および第2中間電極とアノードはそれぞれ、プラズマを通過させるための所定の大きさの貫通孔を前記軸を中心として備えている。アノードには、第2中間電極とは逆側の側面の少なくとも一部を覆うアノードカバーが着脱可能に固定されている。このアノードカバーは、第2中間電極とは逆側の側面から貫通孔の中心に向かって突出するつば部を有する。

【発明の効果】

【0009】

本発明では、上述のつば部を有するアノードカバーを用いることにより、アノードの貫通孔の内壁領域に成膜粒子が堆積するのを防ぐことができる。よって、絶縁性薄膜を成膜した場合であっても、長時間アノード機能を維持し、プラズマを継続して形成することができ、連続成膜が可能になる。

【図面の簡単な説明】

【0010】

【図1】実施形態の成膜装置の全体構成を示すブロック図。

【図2】図1の装置のプラズマガン10の構成を示すブロック図。

【図3】図1の装置のアノードカバー30をカソード1側から見た平面図。

【図4】図2のプラズマガンのアノードカバー30に成膜粒子が堆積し、膜40が形成される領域を示すブロック図。

【図5】比較例のアノードカバーを備えたプラズマガンの構成を示すブロック図。

【発明を実施するための形態】

【0011】

以下、本発明の一実施の形態について説明する。

【0012】

本実施形態のプラズマガンを用いた成膜装置を図1〜図3を用いて説明する。図1は、成膜装置の全体図であり、図2は、プラズマガン10の拡大図である。図3は、アノード4に取り付けるアノードカバー30をカソード1側から見た平面図である。

【0013】

図1のように、成膜室11内には、成膜すべき基板14を支持する基板ホルダー13と、材料ガス導入管17と、蒸発源12と、蒸発源12に電子ビームを照射するための電子ビームガン(不図示)が配置されている。基板ホルダー13には、基板14を加熱するためのヒーターが内蔵されている。また、基板14と蒸発源12との間の空間に反応ガスを供給するための反応ガス導入管15が配置されている。

【0014】

成膜室11の側面にはプラズマガン10が備えられている。プラズマガン10は、プラズマ軸10に沿って成膜室11にプラズマ105を形成する。これにより反応ガス導入管15から原料ガスを成膜室11内に導入した場合には、プラズマCVDにより基板14上に膜を形成することができる。また、蒸発源12を電子ビームにより加熱した場合には、イオンプレーティングにより膜を形成することができる。

【0015】

プラズマガン10は、図1および図2のように、筒状のプラズマガン容器103に、カソード1、第1中間電極2、第2中間電極3、アノード4をプラズマ引き出し軸101に沿って順に配置した構造である。カソード1、第1中間電極2、第2中間電極3、アノード4は不図示のガイシによって相互に絶縁されている。アノード4の外周側には、プラズマをガイドするための空芯コイル5が配置されている。

【0016】

カソード1は、アーク放電に適した公知のカソード構造である。カソード1には放電ガスの導入口102が備えられている。

【0017】

第1および第2中間電極2、3、ならびに、アノード4は、それぞれ中央に所定の径の貫通孔(オリフィス)2a,3a、4aを有している。この貫通孔2a,3a、4aが、プラズマガン容器103の圧力を成膜室11よりも陽圧に維持し、圧力勾配を形成する。

【0018】

本実施形態では、アノード4には、図2に示した形状のアノードカバー30が着脱可能に固定されている。アノードカバー30は、アノード4の成膜室11側の側面の少なくとも一部を覆う平面部31と、アノード4の貫通孔4aの内壁を覆う筒状部32と、平面部31から貫通孔4aの中心に向かって突出したつば部33とを有する。つば部33は、貫通孔4aの外周に沿って設けられ、つば部33の中心には、アノード4の貫通孔4aよりも径の小さい開口30aが備えられている。筒状部32の内径は、つば部33の開口30aの径よりも大きく、筒状部32の内壁は、成膜室11側から見て、つば部33の影に位置する。

【0019】

アノードカバー30は、高融点、かつ、低電気抵抗の金属によって形成されている。具体的には、例えば、カーボン、タングステン、および、モリブデンのうちの1以上によってアノードカバー30を形成することができる。アノードカバー30を低電気抵抗の金属により形成することにより、アノードカバー30もアノード4と同電位となり、電気的にはアノード4と同様に作用する。また、高融点金属で形成されているため、プラズマに曝されて高温になっても溶融や変形を生じない。

【0020】

カソード1とアノード4には、図1に示したように、直流電源16が接続されている。第1および第2中間電極2、3は適切な抵抗値のホーロー抵抗20、21を介して直流電源16の正極と接続されている。ホーロー抵抗20、21の値は、第1および第2中間電極2、3が、カソード1側からアノード4側に近づくにつれ高い電位になるように設定する。これにより、成膜室11にプラズマを引き出すことができる。

【0021】

また、第1および第2中間電極2,3には、磁石がそれぞれ内蔵されている。これらは、プラズマを収束させて貫通孔2a,3aを通過させるための磁場を発生する。

【0022】

以下、図1のアーク放電イオンプレーティング装置を用いて、プラズマを発生させ、基板上に成膜を行う際の各部の動作について説明する。

【0023】

基板ホルダー13に基板14を取り付け、蒸発源12には、所定の固体原料を配置する。もしくは、材料ガス導入管17に材料ガス供給源を接続する。プラズマガン10の内部および成膜室11内を所定の圧力まで排気する。プラズマガン10にArガス、Heガス等の放電ガスを供給し、直流電源16からカソード1、第1および第2の中間電極2,3ならびにアノード4に電圧を印加する。これにより、カソード1にグロー放電を生じさせ、その後、アーク放電に移行させる。プラズマガン10のアーク放電は、貫通孔2a、3a、4a、および、アノードカバー30の貫通孔30aを通過して成膜室11内に引き出され、放電電子が空間電荷によって反射されてアノード4に戻る。これにより非常に均質なプラズマ105を成膜室11内に発生させることができる。

【0024】

このとき、貫通孔2a、3a、4aは、通過するガスのコンダクタンスを小さくし、カソード領域とアノード領域との間に圧力差(圧力勾配)を形成する。これにより、カソード1領域の圧力を高い圧力、アノード4領域を低圧力に保ち、カソード1領域でのイオンの平均自由行程を短くすることができ、アノード領域からのイオン逆流衝突によるカソード1の損傷を避けることができる。また、カソード1領域に、成膜室11側から化学的活性気体が流入するのを防止でき、カソードの化学的損傷が避けられる。

【0025】

また、第1および第2中間電極2,3内の磁石は、貫通孔2a,3a内にカソード1からアノード4に向かう磁界を形成することにより、プラズマ105を貫通孔2a,3a内で収束させ、十分な量の電子を通過させ、プラズマ105を維持する。

【0026】

プラズマ105が生成された状態で、必要に応じて反応ガス導入管15から酸素ガス等の反応ガスを供給する。蒸発源12を不図示の電子ビーム等により加熱し、蒸発させると、蒸気(成膜粒子)がプラズマ105を通過することにより反応ガスと反応し、基板14上に到達するため、イオンプレーティングにより成膜を行うことができる。また、材料ガス導入管17から材料ガスを供給すると、プラズマCVDにより基板14上に膜を形成できる。例えば、材料ガスとして、シランガス、ヘキサメチルジシロキサン、テトラエトキシシラン(TEOS)、テトラメチルジシロキサン等を用い、反応ガスとして酸素を用いた場合には、絶縁膜であるSiO2膜を基板14上に形成することができる。

【0027】

このとき、アノードカバー30の平面部31およびつば部33の成膜室11側の面は、成膜室11側の雰囲気に曝されているため、図4のように成膜粒子が堆積し、絶縁性のSiO2の膜40で覆われる。

【0028】

しかしながら、アノードカバー30の筒状部32の内壁は、成膜室11側から見てつば部33の影になるため、成膜粒子を含む成膜室11に曝されにくく、アノードカバー30の筒状部32の内壁、すなわち貫通孔4aの内壁には、膜が堆積されにくい。したがって、SiO2等の絶縁膜の成膜を継続しても、成膜粒子は貫通孔4aの内壁を構成する筒状部32には堆積せず、アノード4および筒状部32は、電極として機能し続け、結果としてプラズマを維持することができる。

【0029】

また、つば部33の先端は、貫通孔30aの径がアノード4の貫通孔4aよりも小さいため、プラズマの中心軸に近くに位置し、加熱される。このため、つば部33の先端にも、膜が付きにくくなる。このことも、アノードカバー4の高抵抗化を防ぎ、プラズマ維持に貢献する。

【0030】

このように、本実施形態では、つば部33を備えたアノードカバー30を用いることにより、絶縁膜の成膜を継続した場合であっても、アノード4の貫通孔の内壁(筒状部32)には絶縁膜が形成されてないため、アノードの高抵抗化を防ぎ、プラズマを維持することができる。よって、長時間に亘って絶縁膜の成膜を行うことができ、製造効率を向上することができる。また、アノードカバー30の交換の頻度を低減することができ、メンテナンス作業の簡略化を図ることができる。

【0031】

実際に、本実施形態のアノードカバー30を備えた成膜装置と、比較例として図5のようにつば部33のないアノードカバー50を備えた成膜装置とを用いてSiO2膜の成膜を行った。ここでは、アノード4の貫通孔4aは、φ90mm、本実施形態のアノードカバー30の貫通孔30aは、φ40mmとした。アノードカバー30のつば部33の肉厚は約5mmとした。その結果、表1のように、比較例のつば部のないアノードカバーを用いた場合には、1回の成膜のごとにアノードカバー30を交換しなければならなかったが、本実施形態のアノードカバー30を用いた場合には、成膜10回に1回だけアノードカバー30を交換すれば足りた。

【0032】

また、厚さ2.0μmのSiO2膜を1回成膜後のアノードカバーの抵抗値を測定したところ、表2のように比較例ではMΩオーダーとなるが、本実施形態のアノードカバー30は、筒状部32においてアノードカバー30の材質(例えばカーボン)が露出されており、1Ω以下であった。ただし、電気抵抗は、テスターの両端子を、筒状部32の軸方向中央付近の表面に当てて測定した。

【表1】

【0033】

【表2】

【0034】

本発明のプラズマガンを用いた成膜方法は、絶縁性薄膜の成膜で、特に高い成膜レートが求められるものに好適である。例えば、ヘッドランプのポリカーボネート(PC)レンズ用ハードコート、窓等のPC透明建材用ハードコート、ならびに、自動車のPC使用窓用ハードコートに好適である。

【符号の説明】

【0035】

1…カソード、2…第1中間電極、3…第2中間電極、4…アノード、5…空芯コイル、11…成膜室、12…蒸発源、13…基板ホルダー、14…基板、15…反応ガス導入管、16…直流電源、17…材料ガス導入管、20,21…ホーロー抵抗、30…アノードカバー、101…プラズマ軸、102…放電ガス導入口、103…プラズマガン容器

【特許請求の範囲】

【請求項1】

軸方向に沿って順に配置された、カソードと、第1および第2中間電極と、アノードとを有するプラズマガンであって、

前記第1および第2中間電極とアノードはそれぞれ、プラズマを通過させるための所定の大きさの貫通孔を前記軸を中心として備え、

前記アノードには、前記第2中間電極とは逆側の側面の少なくとも一部を覆うアノードカバーが着脱可能に固定され、

前記アノードカバーは、前記第2中間電極とは逆側の側面から前記貫通孔の中心に向かって突出するつば部を有すること特徴とするプラズマガン。

【請求項2】

請求項1に記載のプラズマガンにおいて、前記アノードカバーの前記つば部は、前記貫通孔の外周に沿って設けられ、前記つば部の中心に前記アノードの開口よりも小さい開口を形成していることを特徴とするプラズマガン。

【請求項3】

請求項1または2に記載のプラズマガンにおいて、前記アノードの貫通孔の内壁を覆う筒状部を備え、当該筒状部の内径は、前記つば部の開口部の径よりも大きいことを特徴とするプラズマガン。

【請求項4】

基板と成膜材料が配置される成膜室と、前記成膜室に接続されたプラズマガンとを有する成膜装置であって、

前記プラズマガンは、請求項1ないし3のいずれか1項に記載のものであることを特徴とする成膜装置。

【請求項5】

プラズマガンから引き出されたプラズマを用いて基材上に絶縁薄膜を形成する物品製造方法であって、

前記プラズマガンは、軸方向に沿って順に配置された、カソードと、第1および第2中間電極と、アノードとを有し、第1および第2中間電極とアノードはそれぞれ、プラズマを通過させるための所定の大きさの貫通孔を前記軸の中心に有し、

前記アノードの前記第2中間電極とは逆側の側面の少なくとも一部を覆い、前記第2中間電極とは逆側の側面から前記貫通孔の中心軸に向かって突出するつば部を備えたアノードカバーを、前記アノードに取り付け、成膜時の成膜粒子に対して前記アノードの貫通孔の内壁領域が、前記つば部の影になるようにして、絶縁膜の成膜を行うことを特徴とする絶縁膜を備えた物品製造方法。

【請求項1】

軸方向に沿って順に配置された、カソードと、第1および第2中間電極と、アノードとを有するプラズマガンであって、

前記第1および第2中間電極とアノードはそれぞれ、プラズマを通過させるための所定の大きさの貫通孔を前記軸を中心として備え、

前記アノードには、前記第2中間電極とは逆側の側面の少なくとも一部を覆うアノードカバーが着脱可能に固定され、

前記アノードカバーは、前記第2中間電極とは逆側の側面から前記貫通孔の中心に向かって突出するつば部を有すること特徴とするプラズマガン。

【請求項2】

請求項1に記載のプラズマガンにおいて、前記アノードカバーの前記つば部は、前記貫通孔の外周に沿って設けられ、前記つば部の中心に前記アノードの開口よりも小さい開口を形成していることを特徴とするプラズマガン。

【請求項3】

請求項1または2に記載のプラズマガンにおいて、前記アノードの貫通孔の内壁を覆う筒状部を備え、当該筒状部の内径は、前記つば部の開口部の径よりも大きいことを特徴とするプラズマガン。

【請求項4】

基板と成膜材料が配置される成膜室と、前記成膜室に接続されたプラズマガンとを有する成膜装置であって、

前記プラズマガンは、請求項1ないし3のいずれか1項に記載のものであることを特徴とする成膜装置。

【請求項5】

プラズマガンから引き出されたプラズマを用いて基材上に絶縁薄膜を形成する物品製造方法であって、

前記プラズマガンは、軸方向に沿って順に配置された、カソードと、第1および第2中間電極と、アノードとを有し、第1および第2中間電極とアノードはそれぞれ、プラズマを通過させるための所定の大きさの貫通孔を前記軸の中心に有し、

前記アノードの前記第2中間電極とは逆側の側面の少なくとも一部を覆い、前記第2中間電極とは逆側の側面から前記貫通孔の中心軸に向かって突出するつば部を備えたアノードカバーを、前記アノードに取り付け、成膜時の成膜粒子に対して前記アノードの貫通孔の内壁領域が、前記つば部の影になるようにして、絶縁膜の成膜を行うことを特徴とする絶縁膜を備えた物品製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−65417(P2013−65417A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−202332(P2011−202332)

【出願日】平成23年9月15日(2011.9.15)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月15日(2011.9.15)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

[ Back to top ]