プラズマチャンバ表面を保護するための方法および装置

半導体処理システムで使用するためのアルミニウムおよびマグネシウムを含む物体の表面を覆う保護層を作るための方法であって、それは、プラズマ電解酸化プロセスを使用して物体の表面を酸化するステップを含む。その方法はまた、ハロゲンを含むガスを励起することによってハロゲン含有プラズマを発生させるステップも含む。その方法はまた、酸化された表面をハロゲン含有プラズマまたは励起ガスにさらすステップも含む。

【発明の詳細な説明】

【技術分野】

【0001】

[001]この発明は一般に、プラズマ発生および処理機器に関する。詳しくは、本技術は、プラズマチャンバ表面を保護するための方法および装置に関する。

【背景技術】

【0002】

[002]プラズマはしばしば、ガスを活性化して、それらが増強された反応性を有するようにそれらを励起状態にするために使用される。いくつかの場合には、ガスは、励起されて、イオン、フリーラジカル、原子および分子を含有する解離ガスを生成する。解離ガスは、半導体ウエハなどの固形材料、粉末、および他のガスを処理することを含む、多数の工業的および科学的応用のために使用される。解離ガスのパラメーターおよび処理されている材料への解離ガスの暴露条件は、応用に応じて広く変化する。かなりの量の電力が時には、解離が生じるためにプラズマで必要とされる。

【0003】

[003]半導体ウエハを処理するためのプラズマ反応器は、ウエハを収容するチャンバ内にプラズマを形成することもあり、またはそれらは、チャンバの上流に位置する反応性ガス発生器によって生成される励起ガスを受け取ることもある。ウエハの位置に対するプラズマ発生の好ましい位置は、プロセスに依存する。

【0004】

[004]ウエハと接触しているプラズマは一般に、プラズマ中の電子およびイオンの存在に起因してより高い化学反応性を有する。プラズマがウエハと接触しているときは、バイアス電圧をウエハに印加することによってウエハ表面でのイオンのエネルギーおよび方向を制御することが可能である。そのような配置は、例えばプラズマ増強化学気相堆積または方向性エッチングの応用で使用される。

【0005】

[005]被加工物(例えば、ウエハ)が、プラズマの電荷に敏感であり、プラズマによってもたらされる紫外線エネルギー(UV)損傷を受けやすく、または高い化学選択性を必要とする半導体プロセスの場合、ウエハをプラズマにさらすことは、望ましくない可能性がある。いくつかの状況では、ウエハおよびプラズマチャンバの表面は、化学腐食性プラズマへの暴露によって損傷を受ける可能性がある。これは、化学汚染および粒子発生を引き起こし、製品寿命を短くし、所有コストを増大させることもある。そのため、遠隔プラズマ源が、ウエハおよびチャンバの損傷を低減するために時には使用される。その理由は、プラズマが、プロセスチャンバの外部で発生され、プラズマによって生成された活性化ガスは、ウエハを処理するために処理チャンバに配送されるからである。

【0006】

[006]反応性ガス発生器は、例えば十分な大きさの電位をプラズマガス(例えば、O2、N2、Ar、NF3、F2、H2およびHe)、またはガスの混合物に印加して、ガスの少なくとも一部分をイオン化することによってプラズマを発生させる。プラズマは、DC放電、ラジオ周波数(RF)放電、およびマイクロ波放電を含む、さまざまな方法で発生されてもよい。DC放電プラズマは、プラズマガス中で2つの電極間に電位を印加することによって達成される。RF放電プラズマは、電力供給装置からのエネルギーをプラズマに静電的にかまたは誘導的に結合することによって達成される。マイクロ波放電プラズマは、マイクロ波エネルギーをマイクロ波通過窓を通じてプラズマガスを収容する放電チャンバに直接結合することによって達成される。プラズマは典型的には、アルミニウムなどの金属材料または石英、サファイア、酸化イットリウム、酸化ジルコニウム、および/もしくは窒化アルミニウムなどの誘電材料で構成されるチャンバ内に収容される。

【0007】

[007]プラズマまたは励起ガスが、反応性ガス発生器および/または半導体処理システムと相性が良くないこともある応用がある。例えば、いくつかの場合には、半導体製造の間に、フッ素またはフッ化炭素のイオンまたは原子が、シリコンもしくは酸化シリコンを半導体ウエハの表面からエッチングするもしくは除去するためにまたはプロセスチャンバを洗浄するために使用される。フッ素イオンは、化学反応性が高く、プロセスチャンバ材料を腐食する。遠隔プラズマ源は、プロセスチャンバ損傷を避けるために、これらのプロセスのための原子状フッ素を発生させるために使用されている。プロセスチャンバでの腐食を低減するが、遠隔プラズマ源で腐食が生じる。別の例では、原子状酸素が、フォトレジストを揮発性のCO2およびH2O副産物に転換することによってフォトレジストを半導体ウエハから除去するために使用される。原子状酸素は典型的には、反応性ガス発生器のプラズマチャンバでプラズマを使ってO2(または酸素を含有するガス)を解離することによって生成される。プラズマチャンバは、石英、サファイア、および/またはアルミニウムで作られてもよい。プラズマチャンバは、酸化イットリウム、酸化ジルコニウム、および/または窒化アルミニウムなどの誘電材料を含むことができる。プラズマチャンバは、誘電材料で被覆された金属容器を含むことができる。原子状フッ素は、フォトレジスト除去プロセスを加速するので、原子状フッ素はしばしば、原子状酸素と併せて使用される。フッ素は、例えばプラズマチャンバでプラズマを使ってNF3またはCF4を解離することによって生成される。しかしながら、フッ素は、高腐食性であり、アルミニウムチャンバと不都合に反応する可能性がある。

【発明の概要】

【発明が解決しようとする課題】

【0008】

[008]したがって、プラズマチャンバにある励起ガスの腐食性の影響をあまり受けない、改善されたプラズマチャンバの必要性が存在する。

【課題を解決するための手段】

【0009】

[009]本発明は、一態様では、アルミニウムおよびマグネシウムを含む物体(例えば、半導体処理システムで使用するための)の表面を覆う保護層を作るための方法を特徴とする。その方法は、プラズマ電解酸化プロセスを使用して物体の表面を酸化するステップを含む。その方法はまた、ハロゲンを含むガスを励起することによってハロゲン含有プラズマを発生させるステップも含む。その方法はまた、酸化された表面をハロゲン含有プラズマまたは励起ガスにさらすステップも含む。

【0010】

[0010]いくつかの実施形態では、プラズマ電解プロセスを使用して物体の表面を酸化するステップは、物体を水酸化カリウムおよび水酸化ナトリウムがない電解液に浸すステップを含む。いくつかの実施形態(例えば、半導体処理応用)では、半導体は、カリウムまたはナトリウムの汚染に敏感であるので、カリウムおよびナトリウムを含有しない電解液が、望まれる。いくつかの実施形態では、ハロゲン含有ガスは、NF3、F2、CF4、C2F6、C3F8、SF6、Cl2、ClF3、ならびにBr2およびBrClから成る群から選択される。いくつかの実施形態では、アルミニウムおよびマグネシウムを含む物体は、重量で約0.1%から約6%の間のマグネシウム含有量をもつアルミニウム合金である。いくつかの実施形態では、酸化された表面をハロゲン含有プラズマまたは励起ガスにさらすステップは、半導体プロセスがプラズマ反応器を使用して実施される間に行われる。いくつかの実施形態では、プラズマ反応器は、ハロゲン含有プラズマを発生させるために使用され、物体は、プラズマ反応器の内部表面の一部である。

【0011】

[0011]本発明は、別の態様では、半導体処理システムで使用するために物体を準備するための方法を特徴とする。その方法は、アルミニウムおよびマグネシウムを含む物体を提供するステップを含む。その方法はまた、プラズマ電解酸化プロセスを使用して物体の表面を酸化し、その後でハロゲン含有プラズマまたは励起ガスにさらして、物体の表面を覆う保護層を作るステップも含む。

【0012】

[0012]本発明は、別の態様では、1ミクロン当たり20ボルトDCよりも大きい絶縁耐力をもつ被覆物を有する、半導体処理システムで使用される製造品を特徴とする。製造品は、アルミニウムおよびマグネシウムを含む物体を含む。製造品はまた、プラズマ電解酸化プロセスを使用して物体の表面を酸化し、酸化された表面を反応性ガス発生器によって発生されるハロゲン含有プラズマまたは励起ガスにさらすことによって形成される、物体の表面を覆う保護層も含む。

【0013】

[0013]本発明は、別の態様では、アルミニウムおよびマグネシウムを含む物体の表面を覆う保護層を作るためのシステムを特徴とする。システムは、プラズマ電解酸化プロセスを使用して物体の表面を酸化するための手段を含む。システムはまた、ハロゲンを含むガスを励起することによってハロゲン含有プラズマを発生させるための手段、および酸化された表面をハロゲン含有プラズマまたは励起ガスにさらすための手段も含む。

【0014】

[0014]本発明は、別の態様では、反応性ガス源とともに使用するためのプラズマチャンバを特徴とする。プラズマチャンバは、ガスを受け取るための入口を含む。プラズマチャンバはまた、ガスを収容するための少なくとも1つのプラズマチャンバ壁も含み、プラズマチャンバ壁は、アルミニウムおよびマグネシウムを含み、物体の表面を覆う保護層は、プラズマ電解酸化プロセスを使用して物体の表面を酸化し、酸化された表面をハロゲン含有プラズマまたは励起ガスにさらすことによって形成される。プラズマチャンバはまた、プラズマおよびガスの相互作用によって生成される反応性ガスを外に出すための出口も含む。

【0015】

[0015]本発明は、別の態様では、プラズマチャンバを製造するための方法を特徴とする。その方法は、ガスを収容するためのチャンバを提供するステップを含み、チャンバは、ガスを受け取るための入口ならびにプラズマおよびガスの相互作用によって生成される反応性ガスを外に出すための出口を含み、チャンバは、アルミニウムおよびマグネシウムを含む。その方法はまた、プラズマ電解酸化プロセスを使用してチャンバの少なくとも1つの表面を酸化し、酸化された表面をハロゲン含有プラズマまたは励起ガスにさらすステップも含む。

【0016】

[0016]前述のことならびに本発明の他の目的、特徴および利点は、本発明それ自体と同様に、必ずしも一定の縮尺ではない付随する図面と一緒に読まれるとき、次の例示的な説明からより完全に理解されることになる。

【図面の簡単な説明】

【0017】

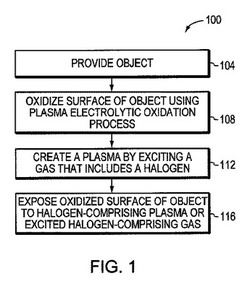

【図1】[0017]本発明の例示的実施形態による、物体の表面を覆う保護層を作るための方法を例示する流れ図である。

【図2】[0018]図2Aは、従来の陽極酸化プロセスを使用して処理された物体について実施されたスペクトル分析結果のグラフによる説明図である。

【0018】

[0019]図2Bは、本発明の第2の実施形態が物体に適用された場合の物体について実施されたスペクトル分析結果のグラフによる説明図である。

[0020]図2Cは、本発明の第2の実施形態が物体に適用された場合の物体について実施されたスペクトル分析結果のグラフによる説明図である。

【図3】[0021]図2Aおよび2Bの物体についての絶縁耐力のグラフによる説明図である。

【図4A】[0022]本発明の例示的実施形態による、プラズマチャンバの表面を覆う保護層を作るためのプロセスでステップを行うために使用される反応性ガス源の概略説明図である。

【図4B】[0023]本発明の例示的実施形態による、プラズマチャンバの表面を覆う保護層を作るためのプロセスでステップを行うために使用される反応性ガス源の概略説明図である。

【発明を実施するための形態】

【0019】

[0024]図1は、本発明の例示的実施形態による、物体(例えば、半導体処理システムで使用するための物体)の表面を覆う保護層を作るための方法100を例示する流れ図である。方法100は、アルミニウムおよびマグネシウムを含む物体を提供するステップ104を含む。方法100はまた、物体の表面を覆う酸化された表面を生成するためにプラズマ電解酸化プロセスを使用して物体の表面を酸化するステップ108も含む。

【0020】

[0025]本発明の実施形態は、半導体処理で使用される物体の表面を覆う保護層を作るのに有用である。保護層は、プラズマ源の内部壁からの表面浸食(例えば、保護層の下の材料の溶融、蒸発、昇華、スパッタリング)を最小限にすることができる。表面浸食を最小限にすることは最終的に、半導体処理システムで行われるプロセスの粒子発生および汚染を最小限にする。保護層はまた、さもなければプラズマチャンバ壁での反応性ガスの表面再結合に起因して生じる可能性がある反応性ガスの喪失を低減することもできる。

【0021】

[0026]保護層はまた、プラズマ源で動作させられることが可能なプラズマ化学反応の種類を拡大もする。保護層は、プラズマチャンバを、水素、酸素または窒素に基づく化学反応(例えば、H2O、H2、O2、N2)、ハロゲンに基づく化学反応(例えば、NF3、CF4、C2F6、C3F8、SF6、Cl2、ClF3、Br)でならびにハロゲン、水素、酸素もしくは窒素に基づく化学反応およびAr点火ステップの混合および/または急速循環でよりよく動作する(例えば、より少ない汚染物質を生成する)能力があるようにする。したがって、保護層は、プラズマ源の動作をより高い電力レベルにまで拡張し、層の存在を通じて物体の絶縁破壊電圧を改善し、最終的に製品コストおよび所有コストを下げる。

【0022】

[0027]プラズマ電解酸化(また微小アーク酸化とも呼ばれる)は、金属の表面に酸化物層を作るための電気化学的プロセスである。酸化物層は、金属(例えば、アルミニウム)基板を低濃度アルカリ性電解液に浸し、電解液を通じてパルス状AC電流を通すことによって作られる。プラズマ放電は、パルス状AC電流に応答して基板表面に形成される。放電は、金属表面を緻密な硬い酸化物(例えば、基板がアルミニウムの場合には主にアルミナ)に転換する。元素の共析出プロセスが、同時に生じる。プロセスは、基板からの他の合金元素を酸化層に組み込む(例えば、マグネシウム(Mg)をアルミニウム合金基板から酸化層に引き出す)。いくつかの実施形態では、物体は、重量で約0.1%から約6%の間のマグネシウム含有量をもつアルミニウム合金から製作される。厚く、一様な被覆物が、プロセスで生じる電気化学的および物理的反応に応答して基板の表面を覆って形成される。

【0023】

[0028]一般に、酸化物層は、3つの層、すなわち多孔質の外層、硬質層、および移行層から成る。多孔質の外層は、酸化物層の全厚さの約30%〜40%を占める。硬質層は、酸化物の部分的に結晶化した層である。移行層は、金属基板とセラミック被覆物との間に位置する薄い層である。さまざまな電解液が、プラズマ電解酸化プロセスで緻密な酸化物層を形成するために使用されてもよい。金属基板が半導体処理応用で使用されることになる一実施形態では、酸化物層は、カリウム(K)およびナトリウム(Na)がないことが有益であり、したがって、電解液もまた、カリウムおよびナトリウムがないことが望ましい。いくつかの一般的な電解液は、水酸化カリウムおよび水酸化ナトリウムを含む。したがって、いくつかの実施形態では、電解液は、水酸化カリウムまたは水酸化ナトリウムを含まないことが有益である。プラズマ電解酸化プロセスは、商用のプロセスである。業務としてプロセスを提供する一供給業者は、Keronite International Ltd.(Granta Park、Great Abington、Cambridge、CB21 6GP、UK)である。

【0024】

[0029]陽極酸化もまた、金属の表面に酸化物層を形成するプロセスであるが、プラズマ電解酸化は、より硬い、より穴の少ない、より耐食性のある層を作る。プラズマ電解酸化は、従来の陽極酸化で使用されるよりも高い電位(従来の陽極酸化についての数十ボルトと比較してプラズマ電解酸化については数百ボルト)の印加を含む。プラズマ電解酸化で印加される高い電位は、物体の表面でプラズマを生じさせる放電を結果的にもたらす。プラズマは、酸化物層の構造を変更し、強化する。プラズマ電解酸化は、物体の金属をそれの酸化物に転換する化学プロセスである。酸化物は、物体の最初の金属表面から内側および外側の両方に成長する。すべてのアルミニウム合金および鋳造合金を含む、広範囲の金属および金属合金が、プラズマ電解酸化を使用して処理されてもよい。ステップ108は、ステップ112でその後の処理をして最終的に物体の表面を覆う保護層を作るために物体を準備する。

【0025】

[0030]方法100はまた、ハロゲンを含むガスを励起することによってハロゲン含有プラズマを発生させるステップ112も含む。ハロゲン(またはハロゲン元素)は、周期表のVIIおよびVIIA族からの非金属元素(例えば、フッ素)である。本発明の実施形態で有用な例となるハロゲン含有ガスは、例えば、NF3、F2、CF4、C2F6、C3F8、SF6、Cl2、ClF3、ならびにBr2およびBrClを含む。一実施形態では、ハロゲン含有ガスは、反応性ガス発生器(例えば、図4の反応性ガス発生器)を使用して励起される。

【0026】

[0031]方法100はまた、物体の酸化された表面をハロゲン含有プラズマおよび/またはハロゲン含有ガスにさらすステップ116も含む。物体の酸化物層が、ハロゲン含有プラズマまたは励起ガスにさらされるとき、プラズマ電解酸化プロセス(ステップ108を参照)によって酸化物層に引き出された合金元素は、ハロゲン含有プラズマまたは励起ガスと反応する。

【0027】

[0032]一実施形態では、物体は、マグネシウムを含むアルミニウム合金である。プラズマ電解酸化プロセスの間に、マグネシウムは、酸化物層に引き出される。酸化物層(それはマグネシウムの酸化物を含む)が、フッ素を含む励起ガスにさらされるとき、マグネシウム酸化物は、フッ素と反応してフッ化マグネシウム(MgF2)を形成する。フッ化マグネシウムは、酸化物層中に作られる。フッ化マグネシウムは、物体の隣接する材料層と拡散結合を形成し、物体の表面のアルミニウムおよび酸化アルミニウムを封入してフッ素含有ガスへの暴露から保護する。フッ化マグネシウムは、酸化物層への追加のフッ素の浸透を阻止し、酸化物層および基部アルミニウム合金の保護を提供する。

【0028】

[0033]一実施形態では、保護層は、ハロゲンに基づくプロセスを走らせるプラズマ反応器の内部表面の一部である物体の表面を覆って作られる。プラズマを発生させ、ハロゲンを含むガスを励起するステップ(ステップ112)および物体の酸化された表面をハロゲン含有プラズマまたは励起ガスにさらすステップ(ステップ116)は、ハロゲンに基づくプロセスを走らせながら行われる。酸化された表面は、ハロゲンに基づく半導体プロセスを走らせながらハロゲン攻撃への耐性を獲得するので、いくつかの実施形態では、方法100は、このようにして実施される。

【0029】

[0034]図2Aは、従来のタイプIII硬質陽極酸化プロセスを使用して陽極酸化された物体について実施された試験からのエネルギー分散型X線分光(EDS)分析のスペクトルのプロットである。図2Aでのスペクトルは、分析されている物体のX線信号計数208(Y軸)対keV(キロ電子ボルト)単位でのX線エネルギー212(X軸)のプロット200である。使用された物体は、アルミニウム6061合金の棒である。物体の酸化層の厚さは、約50μmである。物体は、EDS分析より前にプラズマにさらされなかった。X線放射は、18keV電子ビームを使って生成され、検出厚さを陽極酸化されたアルミニウム表面の約2〜3μm内に制限した。プロット200は、酸化された物体がアルミニウム(Al)および酸素(O)を含むことを示す。マグネシウムの量は、分析システムの検出限界を下回る。

【0030】

[0035]図2Bおよび2Cは、本発明の異なる実施形態が物体に適用された場合の物体について実施された試験からのエネルギー分散型X線分光(EDS)分析のスペクトルのプロットである。図2Bでのスペクトルは、分析されている物体のX線信号計数258(Y軸)対keV(キロ電子ボルト)単位でのX線エネルギー262(X軸)のプロット250である。この分析で使用された物体は、Keronite International Ltd.によってプラズマ電解酸化プロセスを使用して処理されたアルミニウム6061合金(6061合金は約1%マグネシウムを含有する)の棒であった。酸化物層の厚さは、約50μmである。物体は、EDS分析より前にプラズマにさらされなかった。プロット250は、酸化された物体が次の元素、すなわち酸素(O)、アルミニウム(Al)、およびマグネシウム(Mg)を含むことを示す。

【0031】

[0036]図2Cでのスペクトルは、分析されている物体のX線信号計数280(Y軸)対keV(キロ電子ボルト)単位でのX線エネルギー285(X軸)のプロット270である。物体は、図2Bでの物体に使用されたのと同じプラズマ電解酸化プロセスを使用してKeronite International Ltd.によって処理されたアルミニウム6061合金の棒である。プラズマ電解酸化プロセスを使用して物体を処理した後、物体は、EDS分析を実施するより前に50時間にわたってNF3プラズマにさらされた。プロット270は、酸化された物体が次の元素、すなわち酸素(O)、アルミニウム(Al)、マグネシウム(Mg)およびフッ素(F)を含むことを示す。図2Cでの物体中のマグネシウムの量(約1000X線信号計数)は、図2Bでの物体中のマグネシウムの量(約100X線信号計数)よりも著しく高い。アルミニウムおよびマグネシウムのフッ化物は、NF3プラズマへの暴露の間に形成されるので、フッ素が、図2Cでの物体に存在する。フッ化マグネシウムは、アルミニウムまたは酸化アルミニウム中で隣接する材料層と拡散結合を形成することが周知である。フッ化マグネシウムは、アルミニウムおよび酸化アルミニウムを封入してフッ素含有ガスへのさらなる暴露から保護する。酸化アルミニウムが、NF3プラズマによって除去されるとき、フッ化マグネシウムまたは酸化マグネシウムの相対濃度は、物体の表面で増加する。フッ化マグネシウムは、酸化物層への追加のフッ素の浸透を阻止し、酸化物層および基部アルミニウム合金の保護を提供する。

【0032】

[0037]図3は、3つの物体での酸化された層の絶縁耐力のグラフによる説明図である。図3のプロット300は、3つの物体304、308および312の絶縁耐力のプロットである。物体304は、物体に陽極酸化表面を作るために従来の酸化プロセスを使用して酸化された物体である。物体308および312は、異なる電解質を使用してKeronite Internationalによって行われたプラズマ電解酸化プロセスを使用して酸化された表面を有する。プロット300のY軸316は、ボルト/μm単位での絶縁耐力である。絶縁耐力の最大および最小値は、各物体の5つの位置での各物体の絶縁破壊電圧に基づいて決定された。絶縁耐力は、測定された絶縁破壊電圧を物体の5つの位置で測定された酸化物層の厚さで割ったものとして計算された。物体304の絶縁耐力は、約14ボルトDC/μm未満であった。物体308の絶縁耐力は、約19ボルトDC/μmよりも大きかった。物体312の絶縁耐力は、約64ボルトDC/μmよりも大きかった。絶縁破壊電圧は、Megger Group Limited(Dallas、TX)によって製造されたBiddle AC/DC High−Pot Tester(モデル#230425)を使用して測定された。酸化物層の厚さは、Fischer Technology、Inc.(Windsor、CT)によって製造されたDualScope(登録商標)MP20厚さ測定ユニットを使用して測定された。プラズマ電解酸化プロセスを使用して処理された表面をもつ物体(物体308および312)の絶縁耐力は、約20ボルトDC/μmよりも大きかった。

【0033】

[0038]図4Aは、本発明の例示的実施形態による、ガスを励起するための反応性ガス発生器システム400の部分的概略図である。反応性ガス発生器システム400は、ガス配管416を介してプラズマチャンバ408の入口440に接続されるプラズマガス源412を含む。弁420は、プラズマガス源412からガス配管416を通ってプラズマチャンバ408の入口440に入るプラズマガス(例えば、O2、N2、Ar、NF3、F2、H2およびHe)の流れを制御する。プラズマ発生器484は、プラズマチャンバ408内にプラズマ432の領域を発生させる。プラズマ432は、プラズマ励起ガス434を含み、それの一部分は、チャンバ408から外へ流れ出る。プラズマ励起ガス434は、プラズマ432がプラズマガスを加熱し、活性化する結果として生成される。この実施形態では、プラズマ発生器484は、部分的にプラズマチャンバ408の周囲に位置する。

【0034】

[0039]反応性ガス発生器システム400はまた、プラズマチャンバ408にプラズマ432(それは励起ガス434を含む)を発生させるために接続部428を介して電力をプラズマ発生器484に提供する電力供給装置424も含む。プラズマチャンバ408は、例えばアルミニウムもしくは耐熱金属などの金属材料、石英もしくはサファイアなどの誘電材料、または陽極酸化アルミニウムなどの被覆金属から形成されるまたは製作されてもよい。いくつかの実施形態では、プラズマガスは、プラズマ432を発生させるためおよび励起ガス434を生成するための両方に使用される。

【0035】

[0040]プラズマチャンバ408は、流路468を介してプロセスチャンバ456の流入部476に接続される出口472を有する。励起ガス434は、流路468を通ってプロセスチャンバ456の流入部476に流れ込む。プロセスチャンバ456に位置決めされた試料ホルダー460は、励起ガス434によって処理される材料を支持する。一実施形態では、励起ガス434は、プロセスチャンバ456の試料ホルダー460に置かれた半導体ウエハのエッチングを促進する。

【0036】

[0041]プラズマ源484は、例えばDCプラズマ発生器、ラジオ周波数(RF)プラズマ発生器またはマイクロ波プラズマ発生器とすることができる。プラズマ源484は、遠隔プラズマ源とすることができる。例として、プラズマ源484は、Wilmington、MAのMKS Instruments、Inc.によって製造されたASTRON(登録商標)遠隔プラズマ源とすることができる。

【0037】

[0042]一実施形態では、プラズマ源484は、ドーナツ状プラズマ源であり、チャンバ408は、マグネシウムを含むアルミニウム合金から作られたチャンバである。他の実施形態では、別の種類のプラズマ源およびチャンバ材料が使用されてもよい。

【0038】

[0043]電力供給装置424は、例えばRF電力供給装置またはマイクロ波電力供給装置とすることができる。いくつかの実施形態では、プラズマチャンバ408は、プラズマチャンバ408でプラズマ432に点火する初期イオン化事象を提供する自由電荷を生成するための手段を含む。初期イオン化事象は、プラズマチャンバ408に印加される短く、高い電圧パルスとすることができる。パルスは、約500〜10,000ボルトの電圧を有することができ、約0.1マイクロ秒から100ミリ秒の長さとすることができる。アルゴンなどの希ガスが、プラズマに点火するのに必要とされる電圧を低減するためにプラズマチャンバ408に入れられてもよい。紫外線放射がまた、プラズマチャンバ408でプラズマ432に点火する初期イオン化事象を提供する自由電荷をプラズマチャンバ408で生成するために使用されてもよい。

【0039】

[0044]本発明の一実施形態では、反応性ガス発生器システム400は、本明細書で前に(例えば、図1のステップ112に関して)述べられたように使用するために、ハロゲンを含むガスを励起するために使用される。アルミニウムおよびマグネシウムを含む物体は、物体の少なくとも1つの表面を酸化するためにプラズマ電解酸化プロセス(例えば、図1のステップ108)を使用して処理される。

【0040】

[0045]一実施形態では、酸化された物体は、プラズマチャンバ408に導入され、プラズマ432にさらされた。一実施形態では、Wilmington、MAのMKS Instruments、Inc.によって製造されたASTRON(登録商標)遠隔プラズマ源が、プラズマ源484として使用された。酸化された物体は、プラズマ源によって発生されたNF3プラズマにさらされて表面にフッ化マグネシウムを生成した。NF3流量は、3slmであり、チャンバ圧力は、2.9トルであった。プラズマに提供された電力は、約6.5kWであった。

【0041】

[0046]本発明の別の実施形態では、反応性ガス発生器システム400は、本明細書で前に(例えば、図1のステップ112に関して)述べられたように使用するために、ハロゲンを含むガスを励起するために使用される。プラズマチャンバ408は、プラズマ電解酸化プロセス(例えば、図1のステップ108)を使用して処理される物体である。この実施形態では、プラズマチャンバ408は、マグネシウムを含むアルミニウム合金から構築される。プラズマ電解酸化プロセスは、プラズマチャンバ408の内部表面に酸化物層を作るために使用される。プラズマチャンバ408は次いで、反応性ガス発生器システム400に導入される。

【0042】

[0047]プラズマ源412は、プラズマガスとしてNF3をプラズマチャンバ408に提供する。プラズマ432は、NF3を使用して発生される。プラズマ432は、チャンバ408で励起プラズマガス434を生成する。したがって、プラズマチャンバ408の酸化された内部表面は、フッ素含有プラズマ432および励起ガス434(それはフッ素を含む)にさらされる。プラズマチャンバ408の酸化された表面は、図1に関して上で述べられたのと同様に、プラズマ432および励起ガス434にさらされる。プラズマチャンバ408の壁の酸化物層中の酸化マグネシウムは、フッ素と反応してフッ化マグネシウム(MgF2)を形成する。フッ化マグネシウムは、酸化物層中に作られる。

【0043】

[0048]本発明の別の実施形態では、反応性ガス発生器システム400は、ハロゲンを含むガスを励起することによってプラズマ432を生じさせるために使用される。ガス流路468および/またはプロセスチャンバ456の内部表面は、プラズマ電解酸化プロセス(例えば、図1のステップ108)を使用して処理される物体である。この実施形態では、ガス流路468および/またはプロセスチャンバ456は、マグネシウムを含むアルミニウム合金から構築される。プラズマ電解酸化プロセスは、流路468またはプロセスチャンバ456の内部表面に酸化物層を作るために使用される。プラズマチャンバ408は、反応性ガス発生器システム400に導入される。プラズマガス源412は、NF3(プラズマガスとして)をプラズマチャンバ408に提供する。プラズマ432は、NF3を使用して発生される。プラズマ432は、その後に流路468を通ってプロセスチャンバ456に流れ込む励起プラズマガス434を生成する。したがって、流路468およびプロセスチャンバ456の酸化された内部表面は、励起ガス434(それはフッ素を含む)にさらされる。流路468およびプロセスチャンバ456の酸化された表面は、図1に関して上で述べられたのと同様に、励起ガス434にさらされる。流路468およびプロセスチャンバ456の壁の酸化物層中の酸化マグネシウムは、フッ素と反応してフッ化マグネシウム(MgF2)を形成する。

【0044】

[0049]図4Bは、その場プラズマシステム475の部分的概略図である。プラズマガス425(例えば、ハロゲンを含むガス)は、流入部466を介してプラズマチャンバ450に提供され、それはまた、プロセスチャンバでもある。プラズマ480は、プラズマ反応器494によってチャンバ450の内部に発生される。プロセスチャンバ450に位置決めされた試料ホルダー462は、プラズマ480および励起ガス490によって処理される材料を支持する。一実施形態では、物体は、試料ホルダー462に置かれる。別の実施形態では、物体は、プロセスチャンバ450それ自体である。プラズマ電解酸化プロセスは、物体に酸化物層を作るために使用される。物体の酸化された表面は、図1に関して上で述べられたのと同様に、ハロゲン含有プラズマ480および励起ガス490にさらされる。

【0045】

[0050]本明細書で述べられるものの変形形態、変更形態、および他の実装形態は、特許請求されるような本発明の趣旨および範囲から逸脱することなく当業者には思い当たるであろう。したがって、本発明は、先の記述の例示的な説明によってではなく、添付の特許請求の範囲の請求項の趣旨および範囲によって規定されることになる。

【技術分野】

【0001】

[001]この発明は一般に、プラズマ発生および処理機器に関する。詳しくは、本技術は、プラズマチャンバ表面を保護するための方法および装置に関する。

【背景技術】

【0002】

[002]プラズマはしばしば、ガスを活性化して、それらが増強された反応性を有するようにそれらを励起状態にするために使用される。いくつかの場合には、ガスは、励起されて、イオン、フリーラジカル、原子および分子を含有する解離ガスを生成する。解離ガスは、半導体ウエハなどの固形材料、粉末、および他のガスを処理することを含む、多数の工業的および科学的応用のために使用される。解離ガスのパラメーターおよび処理されている材料への解離ガスの暴露条件は、応用に応じて広く変化する。かなりの量の電力が時には、解離が生じるためにプラズマで必要とされる。

【0003】

[003]半導体ウエハを処理するためのプラズマ反応器は、ウエハを収容するチャンバ内にプラズマを形成することもあり、またはそれらは、チャンバの上流に位置する反応性ガス発生器によって生成される励起ガスを受け取ることもある。ウエハの位置に対するプラズマ発生の好ましい位置は、プロセスに依存する。

【0004】

[004]ウエハと接触しているプラズマは一般に、プラズマ中の電子およびイオンの存在に起因してより高い化学反応性を有する。プラズマがウエハと接触しているときは、バイアス電圧をウエハに印加することによってウエハ表面でのイオンのエネルギーおよび方向を制御することが可能である。そのような配置は、例えばプラズマ増強化学気相堆積または方向性エッチングの応用で使用される。

【0005】

[005]被加工物(例えば、ウエハ)が、プラズマの電荷に敏感であり、プラズマによってもたらされる紫外線エネルギー(UV)損傷を受けやすく、または高い化学選択性を必要とする半導体プロセスの場合、ウエハをプラズマにさらすことは、望ましくない可能性がある。いくつかの状況では、ウエハおよびプラズマチャンバの表面は、化学腐食性プラズマへの暴露によって損傷を受ける可能性がある。これは、化学汚染および粒子発生を引き起こし、製品寿命を短くし、所有コストを増大させることもある。そのため、遠隔プラズマ源が、ウエハおよびチャンバの損傷を低減するために時には使用される。その理由は、プラズマが、プロセスチャンバの外部で発生され、プラズマによって生成された活性化ガスは、ウエハを処理するために処理チャンバに配送されるからである。

【0006】

[006]反応性ガス発生器は、例えば十分な大きさの電位をプラズマガス(例えば、O2、N2、Ar、NF3、F2、H2およびHe)、またはガスの混合物に印加して、ガスの少なくとも一部分をイオン化することによってプラズマを発生させる。プラズマは、DC放電、ラジオ周波数(RF)放電、およびマイクロ波放電を含む、さまざまな方法で発生されてもよい。DC放電プラズマは、プラズマガス中で2つの電極間に電位を印加することによって達成される。RF放電プラズマは、電力供給装置からのエネルギーをプラズマに静電的にかまたは誘導的に結合することによって達成される。マイクロ波放電プラズマは、マイクロ波エネルギーをマイクロ波通過窓を通じてプラズマガスを収容する放電チャンバに直接結合することによって達成される。プラズマは典型的には、アルミニウムなどの金属材料または石英、サファイア、酸化イットリウム、酸化ジルコニウム、および/もしくは窒化アルミニウムなどの誘電材料で構成されるチャンバ内に収容される。

【0007】

[007]プラズマまたは励起ガスが、反応性ガス発生器および/または半導体処理システムと相性が良くないこともある応用がある。例えば、いくつかの場合には、半導体製造の間に、フッ素またはフッ化炭素のイオンまたは原子が、シリコンもしくは酸化シリコンを半導体ウエハの表面からエッチングするもしくは除去するためにまたはプロセスチャンバを洗浄するために使用される。フッ素イオンは、化学反応性が高く、プロセスチャンバ材料を腐食する。遠隔プラズマ源は、プロセスチャンバ損傷を避けるために、これらのプロセスのための原子状フッ素を発生させるために使用されている。プロセスチャンバでの腐食を低減するが、遠隔プラズマ源で腐食が生じる。別の例では、原子状酸素が、フォトレジストを揮発性のCO2およびH2O副産物に転換することによってフォトレジストを半導体ウエハから除去するために使用される。原子状酸素は典型的には、反応性ガス発生器のプラズマチャンバでプラズマを使ってO2(または酸素を含有するガス)を解離することによって生成される。プラズマチャンバは、石英、サファイア、および/またはアルミニウムで作られてもよい。プラズマチャンバは、酸化イットリウム、酸化ジルコニウム、および/または窒化アルミニウムなどの誘電材料を含むことができる。プラズマチャンバは、誘電材料で被覆された金属容器を含むことができる。原子状フッ素は、フォトレジスト除去プロセスを加速するので、原子状フッ素はしばしば、原子状酸素と併せて使用される。フッ素は、例えばプラズマチャンバでプラズマを使ってNF3またはCF4を解離することによって生成される。しかしながら、フッ素は、高腐食性であり、アルミニウムチャンバと不都合に反応する可能性がある。

【発明の概要】

【発明が解決しようとする課題】

【0008】

[008]したがって、プラズマチャンバにある励起ガスの腐食性の影響をあまり受けない、改善されたプラズマチャンバの必要性が存在する。

【課題を解決するための手段】

【0009】

[009]本発明は、一態様では、アルミニウムおよびマグネシウムを含む物体(例えば、半導体処理システムで使用するための)の表面を覆う保護層を作るための方法を特徴とする。その方法は、プラズマ電解酸化プロセスを使用して物体の表面を酸化するステップを含む。その方法はまた、ハロゲンを含むガスを励起することによってハロゲン含有プラズマを発生させるステップも含む。その方法はまた、酸化された表面をハロゲン含有プラズマまたは励起ガスにさらすステップも含む。

【0010】

[0010]いくつかの実施形態では、プラズマ電解プロセスを使用して物体の表面を酸化するステップは、物体を水酸化カリウムおよび水酸化ナトリウムがない電解液に浸すステップを含む。いくつかの実施形態(例えば、半導体処理応用)では、半導体は、カリウムまたはナトリウムの汚染に敏感であるので、カリウムおよびナトリウムを含有しない電解液が、望まれる。いくつかの実施形態では、ハロゲン含有ガスは、NF3、F2、CF4、C2F6、C3F8、SF6、Cl2、ClF3、ならびにBr2およびBrClから成る群から選択される。いくつかの実施形態では、アルミニウムおよびマグネシウムを含む物体は、重量で約0.1%から約6%の間のマグネシウム含有量をもつアルミニウム合金である。いくつかの実施形態では、酸化された表面をハロゲン含有プラズマまたは励起ガスにさらすステップは、半導体プロセスがプラズマ反応器を使用して実施される間に行われる。いくつかの実施形態では、プラズマ反応器は、ハロゲン含有プラズマを発生させるために使用され、物体は、プラズマ反応器の内部表面の一部である。

【0011】

[0011]本発明は、別の態様では、半導体処理システムで使用するために物体を準備するための方法を特徴とする。その方法は、アルミニウムおよびマグネシウムを含む物体を提供するステップを含む。その方法はまた、プラズマ電解酸化プロセスを使用して物体の表面を酸化し、その後でハロゲン含有プラズマまたは励起ガスにさらして、物体の表面を覆う保護層を作るステップも含む。

【0012】

[0012]本発明は、別の態様では、1ミクロン当たり20ボルトDCよりも大きい絶縁耐力をもつ被覆物を有する、半導体処理システムで使用される製造品を特徴とする。製造品は、アルミニウムおよびマグネシウムを含む物体を含む。製造品はまた、プラズマ電解酸化プロセスを使用して物体の表面を酸化し、酸化された表面を反応性ガス発生器によって発生されるハロゲン含有プラズマまたは励起ガスにさらすことによって形成される、物体の表面を覆う保護層も含む。

【0013】

[0013]本発明は、別の態様では、アルミニウムおよびマグネシウムを含む物体の表面を覆う保護層を作るためのシステムを特徴とする。システムは、プラズマ電解酸化プロセスを使用して物体の表面を酸化するための手段を含む。システムはまた、ハロゲンを含むガスを励起することによってハロゲン含有プラズマを発生させるための手段、および酸化された表面をハロゲン含有プラズマまたは励起ガスにさらすための手段も含む。

【0014】

[0014]本発明は、別の態様では、反応性ガス源とともに使用するためのプラズマチャンバを特徴とする。プラズマチャンバは、ガスを受け取るための入口を含む。プラズマチャンバはまた、ガスを収容するための少なくとも1つのプラズマチャンバ壁も含み、プラズマチャンバ壁は、アルミニウムおよびマグネシウムを含み、物体の表面を覆う保護層は、プラズマ電解酸化プロセスを使用して物体の表面を酸化し、酸化された表面をハロゲン含有プラズマまたは励起ガスにさらすことによって形成される。プラズマチャンバはまた、プラズマおよびガスの相互作用によって生成される反応性ガスを外に出すための出口も含む。

【0015】

[0015]本発明は、別の態様では、プラズマチャンバを製造するための方法を特徴とする。その方法は、ガスを収容するためのチャンバを提供するステップを含み、チャンバは、ガスを受け取るための入口ならびにプラズマおよびガスの相互作用によって生成される反応性ガスを外に出すための出口を含み、チャンバは、アルミニウムおよびマグネシウムを含む。その方法はまた、プラズマ電解酸化プロセスを使用してチャンバの少なくとも1つの表面を酸化し、酸化された表面をハロゲン含有プラズマまたは励起ガスにさらすステップも含む。

【0016】

[0016]前述のことならびに本発明の他の目的、特徴および利点は、本発明それ自体と同様に、必ずしも一定の縮尺ではない付随する図面と一緒に読まれるとき、次の例示的な説明からより完全に理解されることになる。

【図面の簡単な説明】

【0017】

【図1】[0017]本発明の例示的実施形態による、物体の表面を覆う保護層を作るための方法を例示する流れ図である。

【図2】[0018]図2Aは、従来の陽極酸化プロセスを使用して処理された物体について実施されたスペクトル分析結果のグラフによる説明図である。

【0018】

[0019]図2Bは、本発明の第2の実施形態が物体に適用された場合の物体について実施されたスペクトル分析結果のグラフによる説明図である。

[0020]図2Cは、本発明の第2の実施形態が物体に適用された場合の物体について実施されたスペクトル分析結果のグラフによる説明図である。

【図3】[0021]図2Aおよび2Bの物体についての絶縁耐力のグラフによる説明図である。

【図4A】[0022]本発明の例示的実施形態による、プラズマチャンバの表面を覆う保護層を作るためのプロセスでステップを行うために使用される反応性ガス源の概略説明図である。

【図4B】[0023]本発明の例示的実施形態による、プラズマチャンバの表面を覆う保護層を作るためのプロセスでステップを行うために使用される反応性ガス源の概略説明図である。

【発明を実施するための形態】

【0019】

[0024]図1は、本発明の例示的実施形態による、物体(例えば、半導体処理システムで使用するための物体)の表面を覆う保護層を作るための方法100を例示する流れ図である。方法100は、アルミニウムおよびマグネシウムを含む物体を提供するステップ104を含む。方法100はまた、物体の表面を覆う酸化された表面を生成するためにプラズマ電解酸化プロセスを使用して物体の表面を酸化するステップ108も含む。

【0020】

[0025]本発明の実施形態は、半導体処理で使用される物体の表面を覆う保護層を作るのに有用である。保護層は、プラズマ源の内部壁からの表面浸食(例えば、保護層の下の材料の溶融、蒸発、昇華、スパッタリング)を最小限にすることができる。表面浸食を最小限にすることは最終的に、半導体処理システムで行われるプロセスの粒子発生および汚染を最小限にする。保護層はまた、さもなければプラズマチャンバ壁での反応性ガスの表面再結合に起因して生じる可能性がある反応性ガスの喪失を低減することもできる。

【0021】

[0026]保護層はまた、プラズマ源で動作させられることが可能なプラズマ化学反応の種類を拡大もする。保護層は、プラズマチャンバを、水素、酸素または窒素に基づく化学反応(例えば、H2O、H2、O2、N2)、ハロゲンに基づく化学反応(例えば、NF3、CF4、C2F6、C3F8、SF6、Cl2、ClF3、Br)でならびにハロゲン、水素、酸素もしくは窒素に基づく化学反応およびAr点火ステップの混合および/または急速循環でよりよく動作する(例えば、より少ない汚染物質を生成する)能力があるようにする。したがって、保護層は、プラズマ源の動作をより高い電力レベルにまで拡張し、層の存在を通じて物体の絶縁破壊電圧を改善し、最終的に製品コストおよび所有コストを下げる。

【0022】

[0027]プラズマ電解酸化(また微小アーク酸化とも呼ばれる)は、金属の表面に酸化物層を作るための電気化学的プロセスである。酸化物層は、金属(例えば、アルミニウム)基板を低濃度アルカリ性電解液に浸し、電解液を通じてパルス状AC電流を通すことによって作られる。プラズマ放電は、パルス状AC電流に応答して基板表面に形成される。放電は、金属表面を緻密な硬い酸化物(例えば、基板がアルミニウムの場合には主にアルミナ)に転換する。元素の共析出プロセスが、同時に生じる。プロセスは、基板からの他の合金元素を酸化層に組み込む(例えば、マグネシウム(Mg)をアルミニウム合金基板から酸化層に引き出す)。いくつかの実施形態では、物体は、重量で約0.1%から約6%の間のマグネシウム含有量をもつアルミニウム合金から製作される。厚く、一様な被覆物が、プロセスで生じる電気化学的および物理的反応に応答して基板の表面を覆って形成される。

【0023】

[0028]一般に、酸化物層は、3つの層、すなわち多孔質の外層、硬質層、および移行層から成る。多孔質の外層は、酸化物層の全厚さの約30%〜40%を占める。硬質層は、酸化物の部分的に結晶化した層である。移行層は、金属基板とセラミック被覆物との間に位置する薄い層である。さまざまな電解液が、プラズマ電解酸化プロセスで緻密な酸化物層を形成するために使用されてもよい。金属基板が半導体処理応用で使用されることになる一実施形態では、酸化物層は、カリウム(K)およびナトリウム(Na)がないことが有益であり、したがって、電解液もまた、カリウムおよびナトリウムがないことが望ましい。いくつかの一般的な電解液は、水酸化カリウムおよび水酸化ナトリウムを含む。したがって、いくつかの実施形態では、電解液は、水酸化カリウムまたは水酸化ナトリウムを含まないことが有益である。プラズマ電解酸化プロセスは、商用のプロセスである。業務としてプロセスを提供する一供給業者は、Keronite International Ltd.(Granta Park、Great Abington、Cambridge、CB21 6GP、UK)である。

【0024】

[0029]陽極酸化もまた、金属の表面に酸化物層を形成するプロセスであるが、プラズマ電解酸化は、より硬い、より穴の少ない、より耐食性のある層を作る。プラズマ電解酸化は、従来の陽極酸化で使用されるよりも高い電位(従来の陽極酸化についての数十ボルトと比較してプラズマ電解酸化については数百ボルト)の印加を含む。プラズマ電解酸化で印加される高い電位は、物体の表面でプラズマを生じさせる放電を結果的にもたらす。プラズマは、酸化物層の構造を変更し、強化する。プラズマ電解酸化は、物体の金属をそれの酸化物に転換する化学プロセスである。酸化物は、物体の最初の金属表面から内側および外側の両方に成長する。すべてのアルミニウム合金および鋳造合金を含む、広範囲の金属および金属合金が、プラズマ電解酸化を使用して処理されてもよい。ステップ108は、ステップ112でその後の処理をして最終的に物体の表面を覆う保護層を作るために物体を準備する。

【0025】

[0030]方法100はまた、ハロゲンを含むガスを励起することによってハロゲン含有プラズマを発生させるステップ112も含む。ハロゲン(またはハロゲン元素)は、周期表のVIIおよびVIIA族からの非金属元素(例えば、フッ素)である。本発明の実施形態で有用な例となるハロゲン含有ガスは、例えば、NF3、F2、CF4、C2F6、C3F8、SF6、Cl2、ClF3、ならびにBr2およびBrClを含む。一実施形態では、ハロゲン含有ガスは、反応性ガス発生器(例えば、図4の反応性ガス発生器)を使用して励起される。

【0026】

[0031]方法100はまた、物体の酸化された表面をハロゲン含有プラズマおよび/またはハロゲン含有ガスにさらすステップ116も含む。物体の酸化物層が、ハロゲン含有プラズマまたは励起ガスにさらされるとき、プラズマ電解酸化プロセス(ステップ108を参照)によって酸化物層に引き出された合金元素は、ハロゲン含有プラズマまたは励起ガスと反応する。

【0027】

[0032]一実施形態では、物体は、マグネシウムを含むアルミニウム合金である。プラズマ電解酸化プロセスの間に、マグネシウムは、酸化物層に引き出される。酸化物層(それはマグネシウムの酸化物を含む)が、フッ素を含む励起ガスにさらされるとき、マグネシウム酸化物は、フッ素と反応してフッ化マグネシウム(MgF2)を形成する。フッ化マグネシウムは、酸化物層中に作られる。フッ化マグネシウムは、物体の隣接する材料層と拡散結合を形成し、物体の表面のアルミニウムおよび酸化アルミニウムを封入してフッ素含有ガスへの暴露から保護する。フッ化マグネシウムは、酸化物層への追加のフッ素の浸透を阻止し、酸化物層および基部アルミニウム合金の保護を提供する。

【0028】

[0033]一実施形態では、保護層は、ハロゲンに基づくプロセスを走らせるプラズマ反応器の内部表面の一部である物体の表面を覆って作られる。プラズマを発生させ、ハロゲンを含むガスを励起するステップ(ステップ112)および物体の酸化された表面をハロゲン含有プラズマまたは励起ガスにさらすステップ(ステップ116)は、ハロゲンに基づくプロセスを走らせながら行われる。酸化された表面は、ハロゲンに基づく半導体プロセスを走らせながらハロゲン攻撃への耐性を獲得するので、いくつかの実施形態では、方法100は、このようにして実施される。

【0029】

[0034]図2Aは、従来のタイプIII硬質陽極酸化プロセスを使用して陽極酸化された物体について実施された試験からのエネルギー分散型X線分光(EDS)分析のスペクトルのプロットである。図2Aでのスペクトルは、分析されている物体のX線信号計数208(Y軸)対keV(キロ電子ボルト)単位でのX線エネルギー212(X軸)のプロット200である。使用された物体は、アルミニウム6061合金の棒である。物体の酸化層の厚さは、約50μmである。物体は、EDS分析より前にプラズマにさらされなかった。X線放射は、18keV電子ビームを使って生成され、検出厚さを陽極酸化されたアルミニウム表面の約2〜3μm内に制限した。プロット200は、酸化された物体がアルミニウム(Al)および酸素(O)を含むことを示す。マグネシウムの量は、分析システムの検出限界を下回る。

【0030】

[0035]図2Bおよび2Cは、本発明の異なる実施形態が物体に適用された場合の物体について実施された試験からのエネルギー分散型X線分光(EDS)分析のスペクトルのプロットである。図2Bでのスペクトルは、分析されている物体のX線信号計数258(Y軸)対keV(キロ電子ボルト)単位でのX線エネルギー262(X軸)のプロット250である。この分析で使用された物体は、Keronite International Ltd.によってプラズマ電解酸化プロセスを使用して処理されたアルミニウム6061合金(6061合金は約1%マグネシウムを含有する)の棒であった。酸化物層の厚さは、約50μmである。物体は、EDS分析より前にプラズマにさらされなかった。プロット250は、酸化された物体が次の元素、すなわち酸素(O)、アルミニウム(Al)、およびマグネシウム(Mg)を含むことを示す。

【0031】

[0036]図2Cでのスペクトルは、分析されている物体のX線信号計数280(Y軸)対keV(キロ電子ボルト)単位でのX線エネルギー285(X軸)のプロット270である。物体は、図2Bでの物体に使用されたのと同じプラズマ電解酸化プロセスを使用してKeronite International Ltd.によって処理されたアルミニウム6061合金の棒である。プラズマ電解酸化プロセスを使用して物体を処理した後、物体は、EDS分析を実施するより前に50時間にわたってNF3プラズマにさらされた。プロット270は、酸化された物体が次の元素、すなわち酸素(O)、アルミニウム(Al)、マグネシウム(Mg)およびフッ素(F)を含むことを示す。図2Cでの物体中のマグネシウムの量(約1000X線信号計数)は、図2Bでの物体中のマグネシウムの量(約100X線信号計数)よりも著しく高い。アルミニウムおよびマグネシウムのフッ化物は、NF3プラズマへの暴露の間に形成されるので、フッ素が、図2Cでの物体に存在する。フッ化マグネシウムは、アルミニウムまたは酸化アルミニウム中で隣接する材料層と拡散結合を形成することが周知である。フッ化マグネシウムは、アルミニウムおよび酸化アルミニウムを封入してフッ素含有ガスへのさらなる暴露から保護する。酸化アルミニウムが、NF3プラズマによって除去されるとき、フッ化マグネシウムまたは酸化マグネシウムの相対濃度は、物体の表面で増加する。フッ化マグネシウムは、酸化物層への追加のフッ素の浸透を阻止し、酸化物層および基部アルミニウム合金の保護を提供する。

【0032】

[0037]図3は、3つの物体での酸化された層の絶縁耐力のグラフによる説明図である。図3のプロット300は、3つの物体304、308および312の絶縁耐力のプロットである。物体304は、物体に陽極酸化表面を作るために従来の酸化プロセスを使用して酸化された物体である。物体308および312は、異なる電解質を使用してKeronite Internationalによって行われたプラズマ電解酸化プロセスを使用して酸化された表面を有する。プロット300のY軸316は、ボルト/μm単位での絶縁耐力である。絶縁耐力の最大および最小値は、各物体の5つの位置での各物体の絶縁破壊電圧に基づいて決定された。絶縁耐力は、測定された絶縁破壊電圧を物体の5つの位置で測定された酸化物層の厚さで割ったものとして計算された。物体304の絶縁耐力は、約14ボルトDC/μm未満であった。物体308の絶縁耐力は、約19ボルトDC/μmよりも大きかった。物体312の絶縁耐力は、約64ボルトDC/μmよりも大きかった。絶縁破壊電圧は、Megger Group Limited(Dallas、TX)によって製造されたBiddle AC/DC High−Pot Tester(モデル#230425)を使用して測定された。酸化物層の厚さは、Fischer Technology、Inc.(Windsor、CT)によって製造されたDualScope(登録商標)MP20厚さ測定ユニットを使用して測定された。プラズマ電解酸化プロセスを使用して処理された表面をもつ物体(物体308および312)の絶縁耐力は、約20ボルトDC/μmよりも大きかった。

【0033】

[0038]図4Aは、本発明の例示的実施形態による、ガスを励起するための反応性ガス発生器システム400の部分的概略図である。反応性ガス発生器システム400は、ガス配管416を介してプラズマチャンバ408の入口440に接続されるプラズマガス源412を含む。弁420は、プラズマガス源412からガス配管416を通ってプラズマチャンバ408の入口440に入るプラズマガス(例えば、O2、N2、Ar、NF3、F2、H2およびHe)の流れを制御する。プラズマ発生器484は、プラズマチャンバ408内にプラズマ432の領域を発生させる。プラズマ432は、プラズマ励起ガス434を含み、それの一部分は、チャンバ408から外へ流れ出る。プラズマ励起ガス434は、プラズマ432がプラズマガスを加熱し、活性化する結果として生成される。この実施形態では、プラズマ発生器484は、部分的にプラズマチャンバ408の周囲に位置する。

【0034】

[0039]反応性ガス発生器システム400はまた、プラズマチャンバ408にプラズマ432(それは励起ガス434を含む)を発生させるために接続部428を介して電力をプラズマ発生器484に提供する電力供給装置424も含む。プラズマチャンバ408は、例えばアルミニウムもしくは耐熱金属などの金属材料、石英もしくはサファイアなどの誘電材料、または陽極酸化アルミニウムなどの被覆金属から形成されるまたは製作されてもよい。いくつかの実施形態では、プラズマガスは、プラズマ432を発生させるためおよび励起ガス434を生成するための両方に使用される。

【0035】

[0040]プラズマチャンバ408は、流路468を介してプロセスチャンバ456の流入部476に接続される出口472を有する。励起ガス434は、流路468を通ってプロセスチャンバ456の流入部476に流れ込む。プロセスチャンバ456に位置決めされた試料ホルダー460は、励起ガス434によって処理される材料を支持する。一実施形態では、励起ガス434は、プロセスチャンバ456の試料ホルダー460に置かれた半導体ウエハのエッチングを促進する。

【0036】

[0041]プラズマ源484は、例えばDCプラズマ発生器、ラジオ周波数(RF)プラズマ発生器またはマイクロ波プラズマ発生器とすることができる。プラズマ源484は、遠隔プラズマ源とすることができる。例として、プラズマ源484は、Wilmington、MAのMKS Instruments、Inc.によって製造されたASTRON(登録商標)遠隔プラズマ源とすることができる。

【0037】

[0042]一実施形態では、プラズマ源484は、ドーナツ状プラズマ源であり、チャンバ408は、マグネシウムを含むアルミニウム合金から作られたチャンバである。他の実施形態では、別の種類のプラズマ源およびチャンバ材料が使用されてもよい。

【0038】

[0043]電力供給装置424は、例えばRF電力供給装置またはマイクロ波電力供給装置とすることができる。いくつかの実施形態では、プラズマチャンバ408は、プラズマチャンバ408でプラズマ432に点火する初期イオン化事象を提供する自由電荷を生成するための手段を含む。初期イオン化事象は、プラズマチャンバ408に印加される短く、高い電圧パルスとすることができる。パルスは、約500〜10,000ボルトの電圧を有することができ、約0.1マイクロ秒から100ミリ秒の長さとすることができる。アルゴンなどの希ガスが、プラズマに点火するのに必要とされる電圧を低減するためにプラズマチャンバ408に入れられてもよい。紫外線放射がまた、プラズマチャンバ408でプラズマ432に点火する初期イオン化事象を提供する自由電荷をプラズマチャンバ408で生成するために使用されてもよい。

【0039】

[0044]本発明の一実施形態では、反応性ガス発生器システム400は、本明細書で前に(例えば、図1のステップ112に関して)述べられたように使用するために、ハロゲンを含むガスを励起するために使用される。アルミニウムおよびマグネシウムを含む物体は、物体の少なくとも1つの表面を酸化するためにプラズマ電解酸化プロセス(例えば、図1のステップ108)を使用して処理される。

【0040】

[0045]一実施形態では、酸化された物体は、プラズマチャンバ408に導入され、プラズマ432にさらされた。一実施形態では、Wilmington、MAのMKS Instruments、Inc.によって製造されたASTRON(登録商標)遠隔プラズマ源が、プラズマ源484として使用された。酸化された物体は、プラズマ源によって発生されたNF3プラズマにさらされて表面にフッ化マグネシウムを生成した。NF3流量は、3slmであり、チャンバ圧力は、2.9トルであった。プラズマに提供された電力は、約6.5kWであった。

【0041】

[0046]本発明の別の実施形態では、反応性ガス発生器システム400は、本明細書で前に(例えば、図1のステップ112に関して)述べられたように使用するために、ハロゲンを含むガスを励起するために使用される。プラズマチャンバ408は、プラズマ電解酸化プロセス(例えば、図1のステップ108)を使用して処理される物体である。この実施形態では、プラズマチャンバ408は、マグネシウムを含むアルミニウム合金から構築される。プラズマ電解酸化プロセスは、プラズマチャンバ408の内部表面に酸化物層を作るために使用される。プラズマチャンバ408は次いで、反応性ガス発生器システム400に導入される。

【0042】

[0047]プラズマ源412は、プラズマガスとしてNF3をプラズマチャンバ408に提供する。プラズマ432は、NF3を使用して発生される。プラズマ432は、チャンバ408で励起プラズマガス434を生成する。したがって、プラズマチャンバ408の酸化された内部表面は、フッ素含有プラズマ432および励起ガス434(それはフッ素を含む)にさらされる。プラズマチャンバ408の酸化された表面は、図1に関して上で述べられたのと同様に、プラズマ432および励起ガス434にさらされる。プラズマチャンバ408の壁の酸化物層中の酸化マグネシウムは、フッ素と反応してフッ化マグネシウム(MgF2)を形成する。フッ化マグネシウムは、酸化物層中に作られる。

【0043】

[0048]本発明の別の実施形態では、反応性ガス発生器システム400は、ハロゲンを含むガスを励起することによってプラズマ432を生じさせるために使用される。ガス流路468および/またはプロセスチャンバ456の内部表面は、プラズマ電解酸化プロセス(例えば、図1のステップ108)を使用して処理される物体である。この実施形態では、ガス流路468および/またはプロセスチャンバ456は、マグネシウムを含むアルミニウム合金から構築される。プラズマ電解酸化プロセスは、流路468またはプロセスチャンバ456の内部表面に酸化物層を作るために使用される。プラズマチャンバ408は、反応性ガス発生器システム400に導入される。プラズマガス源412は、NF3(プラズマガスとして)をプラズマチャンバ408に提供する。プラズマ432は、NF3を使用して発生される。プラズマ432は、その後に流路468を通ってプロセスチャンバ456に流れ込む励起プラズマガス434を生成する。したがって、流路468およびプロセスチャンバ456の酸化された内部表面は、励起ガス434(それはフッ素を含む)にさらされる。流路468およびプロセスチャンバ456の酸化された表面は、図1に関して上で述べられたのと同様に、励起ガス434にさらされる。流路468およびプロセスチャンバ456の壁の酸化物層中の酸化マグネシウムは、フッ素と反応してフッ化マグネシウム(MgF2)を形成する。

【0044】

[0049]図4Bは、その場プラズマシステム475の部分的概略図である。プラズマガス425(例えば、ハロゲンを含むガス)は、流入部466を介してプラズマチャンバ450に提供され、それはまた、プロセスチャンバでもある。プラズマ480は、プラズマ反応器494によってチャンバ450の内部に発生される。プロセスチャンバ450に位置決めされた試料ホルダー462は、プラズマ480および励起ガス490によって処理される材料を支持する。一実施形態では、物体は、試料ホルダー462に置かれる。別の実施形態では、物体は、プロセスチャンバ450それ自体である。プラズマ電解酸化プロセスは、物体に酸化物層を作るために使用される。物体の酸化された表面は、図1に関して上で述べられたのと同様に、ハロゲン含有プラズマ480および励起ガス490にさらされる。

【0045】

[0050]本明細書で述べられるものの変形形態、変更形態、および他の実装形態は、特許請求されるような本発明の趣旨および範囲から逸脱することなく当業者には思い当たるであろう。したがって、本発明は、先の記述の例示的な説明によってではなく、添付の特許請求の範囲の請求項の趣旨および範囲によって規定されることになる。

【特許請求の範囲】

【請求項1】

半導体処理システムで使用するためのアルミニウムおよびマグネシウムを含む物体の表面を覆う保護層を作るための方法であって、

プラズマ電解酸化プロセスを使用して前記物体の前記表面を酸化するステップと、

ハロゲンを含むガスを励起することによってハロゲン含有プラズマを発生させるステップと、

前記酸化された表面を前記ハロゲン含有プラズマまたは励起ガスにさらすステップとを含む方法。

【請求項2】

前記ハロゲン含有ガスは、NF3、F2、CF4、C2F6、C3F8、SF6、Cl2、ClF3、ならびにBr2およびBrClから成る群から選択される、請求項1に記載の方法。

【請求項3】

アルミニウムおよびマグネシウムを含む前記物体は、重量で約0.1%から約6%の間のマグネシウム含有量をもつアルミニウム合金である、請求項1に記載の方法。

【請求項4】

ハロゲンを含む前記ガスは、反応性ガス発生器を使用して励起される、請求項1に記載の方法。

【請求項5】

プラズマ反応器が、前記ハロゲン含有プラズマを発生させるために使用され、前記物体は、前記プラズマ反応器の内部表面の一部である、請求項1に記載の方法。

【請求項6】

前記酸化された表面を前記ハロゲン含有プラズマまたは励起ガスにさらすステップは、半導体プロセスがプラズマ反応器を使用して実施される間に行われる、請求項1に記載の方法。

【請求項7】

半導体処理システムで使用するための物体を準備する方法であって、

アルミニウムおよびマグネシウムを含む物体を提供するステップと、

プラズマ電解酸化プロセスを使用して前記物体の前記表面を酸化し、その後でハロゲン含有プラズマまたは励起ガスにさらして前記物体の表面を覆う保護層を作るステップとを含む方法。

【請求項8】

1ミクロン当たり20ボルトDCよりも大きい絶縁耐力をもつ被覆物を有する、半導体処理システムで使用される製造品であって、

アルミニウムおよびマグネシウムを含む物体と、

前記物体の表面を覆う保護層であって、

プラズマ電解酸化プロセスを使用して前記物体の前記表面を酸化し、

前記酸化された表面を反応性ガス発生器によって発生されるハロゲン含有プラズマまたは励起ガスにさらすことによって形成される保護層とを含む製造品。

【請求項9】

半導体処理システムで使用するためのアルミニウムおよびマグネシウムを含む物体の表面を覆う保護層を作るためのシステムであって、

プラズマ電解酸化プロセスを使用して前記物体の前記表面を酸化するための手段と、

ハロゲンを含むガスを励起することによってハロゲン含有プラズマを発生させるための手段と、

前記酸化された表面を前記ハロゲン含有プラズマまたは励起ガスにさらすための手段とを含むシステム。

【請求項10】

反応性ガス源とともに使用するためのプラズマチャンバであって、

ガスを受け取るための入口と、

前記ガスを収容するための少なくとも1つのプラズマチャンバ壁であって、アルミニウムおよびマグネシウムを含み、前記物体の表面を覆う保護層が、

プラズマ電解酸化プロセスを使用して前記物体の前記表面を酸化し、

前記酸化された表面をハロゲン含有プラズマまたは励起ガスにさらすことによって形成される、少なくとも1つのプラズマチャンバ壁と、

前記プラズマおよび前記ガスの相互作用によって生成される反応性ガスを外に出すための出口とを含むプラズマチャンバ。

【請求項11】

プラズマチャンバを製造するための方法において、

ガスを収容するためのチャンバを提供するステップであって、前記チャンバは、ガスを受け取るための入口ならびにプラズマおよび前記ガスの相互作用によって生成される反応性ガスを外に出すための出口を含み、前記チャンバは、アルミニウムおよびマグネシウムを含む、ステップと、

プラズマ電解酸化プロセスを使用して前記チャンバの少なくとも1つの表面を酸化し、前記酸化された表面をハロゲン含有プラズマまたは励起ガスにさらすステップとを含む方法。

【請求項12】

前記物体は、プラズマ反応器の内部表面の一部であり、前記方法は、前記プラズマ反応器を水素、酸素または窒素に基づく化学反応で動作させるステップをさらに含む、請求項1に記載の方法。

【請求項13】

前記チャンバは、プラズマ反応器の一部であり、前記方法は、前記プラズマ反応器を水素、酸素または窒素に基づく化学反応で動作させるステップをさらに含む、請求項11に記載の方法。

【請求項1】

半導体処理システムで使用するためのアルミニウムおよびマグネシウムを含む物体の表面を覆う保護層を作るための方法であって、

プラズマ電解酸化プロセスを使用して前記物体の前記表面を酸化するステップと、

ハロゲンを含むガスを励起することによってハロゲン含有プラズマを発生させるステップと、

前記酸化された表面を前記ハロゲン含有プラズマまたは励起ガスにさらすステップとを含む方法。

【請求項2】

前記ハロゲン含有ガスは、NF3、F2、CF4、C2F6、C3F8、SF6、Cl2、ClF3、ならびにBr2およびBrClから成る群から選択される、請求項1に記載の方法。

【請求項3】

アルミニウムおよびマグネシウムを含む前記物体は、重量で約0.1%から約6%の間のマグネシウム含有量をもつアルミニウム合金である、請求項1に記載の方法。

【請求項4】

ハロゲンを含む前記ガスは、反応性ガス発生器を使用して励起される、請求項1に記載の方法。

【請求項5】

プラズマ反応器が、前記ハロゲン含有プラズマを発生させるために使用され、前記物体は、前記プラズマ反応器の内部表面の一部である、請求項1に記載の方法。

【請求項6】

前記酸化された表面を前記ハロゲン含有プラズマまたは励起ガスにさらすステップは、半導体プロセスがプラズマ反応器を使用して実施される間に行われる、請求項1に記載の方法。

【請求項7】

半導体処理システムで使用するための物体を準備する方法であって、

アルミニウムおよびマグネシウムを含む物体を提供するステップと、

プラズマ電解酸化プロセスを使用して前記物体の前記表面を酸化し、その後でハロゲン含有プラズマまたは励起ガスにさらして前記物体の表面を覆う保護層を作るステップとを含む方法。

【請求項8】

1ミクロン当たり20ボルトDCよりも大きい絶縁耐力をもつ被覆物を有する、半導体処理システムで使用される製造品であって、

アルミニウムおよびマグネシウムを含む物体と、

前記物体の表面を覆う保護層であって、

プラズマ電解酸化プロセスを使用して前記物体の前記表面を酸化し、

前記酸化された表面を反応性ガス発生器によって発生されるハロゲン含有プラズマまたは励起ガスにさらすことによって形成される保護層とを含む製造品。

【請求項9】

半導体処理システムで使用するためのアルミニウムおよびマグネシウムを含む物体の表面を覆う保護層を作るためのシステムであって、

プラズマ電解酸化プロセスを使用して前記物体の前記表面を酸化するための手段と、

ハロゲンを含むガスを励起することによってハロゲン含有プラズマを発生させるための手段と、

前記酸化された表面を前記ハロゲン含有プラズマまたは励起ガスにさらすための手段とを含むシステム。

【請求項10】

反応性ガス源とともに使用するためのプラズマチャンバであって、

ガスを受け取るための入口と、

前記ガスを収容するための少なくとも1つのプラズマチャンバ壁であって、アルミニウムおよびマグネシウムを含み、前記物体の表面を覆う保護層が、

プラズマ電解酸化プロセスを使用して前記物体の前記表面を酸化し、

前記酸化された表面をハロゲン含有プラズマまたは励起ガスにさらすことによって形成される、少なくとも1つのプラズマチャンバ壁と、

前記プラズマおよび前記ガスの相互作用によって生成される反応性ガスを外に出すための出口とを含むプラズマチャンバ。

【請求項11】

プラズマチャンバを製造するための方法において、

ガスを収容するためのチャンバを提供するステップであって、前記チャンバは、ガスを受け取るための入口ならびにプラズマおよび前記ガスの相互作用によって生成される反応性ガスを外に出すための出口を含み、前記チャンバは、アルミニウムおよびマグネシウムを含む、ステップと、

プラズマ電解酸化プロセスを使用して前記チャンバの少なくとも1つの表面を酸化し、前記酸化された表面をハロゲン含有プラズマまたは励起ガスにさらすステップとを含む方法。

【請求項12】

前記物体は、プラズマ反応器の内部表面の一部であり、前記方法は、前記プラズマ反応器を水素、酸素または窒素に基づく化学反応で動作させるステップをさらに含む、請求項1に記載の方法。

【請求項13】

前記チャンバは、プラズマ反応器の一部であり、前記方法は、前記プラズマ反応器を水素、酸素または窒素に基づく化学反応で動作させるステップをさらに含む、請求項11に記載の方法。

【図1】

【図2】

【図3】

【図4A】

【図4B】

【図2】

【図3】

【図4A】

【図4B】

【公表番号】特表2012−532987(P2012−532987A)

【公表日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2012−519531(P2012−519531)

【出願日】平成21年11月16日(2009.11.16)

【国際出願番号】PCT/US2009/064535

【国際公開番号】WO2011/005277

【国際公開日】平成23年1月13日(2011.1.13)

【出願人】(592053963)エム ケー エス インストルメンツ インコーポレーテッド (114)

【氏名又は名称原語表記】MKS INSTRUMENTS,INCORPORATED

【Fターム(参考)】

【公表日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成21年11月16日(2009.11.16)

【国際出願番号】PCT/US2009/064535

【国際公開番号】WO2011/005277

【国際公開日】平成23年1月13日(2011.1.13)

【出願人】(592053963)エム ケー エス インストルメンツ インコーポレーテッド (114)

【氏名又は名称原語表記】MKS INSTRUMENTS,INCORPORATED

【Fターム(参考)】

[ Back to top ]