プラズマディスプレイパネルおよびその製造方法

【課題】プラズマディスプレイパネルの蛍光体層を形成するインクジェット塗布装置のノズルの長寿命化を図るとともに、高精細で高輝度なPDPを実現する。

【解決手段】前面板130と隔壁109により複数の凹部270が形成された背面板140とを対向配置し、凹部270にはそれぞれ赤色、緑色、青色に発光する蛍光体層100を備えたPDP100であって、蛍光体層100が(Y,Gd)Al3(BO3)4:Euの蛍光体よりなる赤色蛍光体層110Rを備え、蛍光体の表面が蛍光体よりも硬度の小さい被覆材料により被覆されている。

【解決手段】前面板130と隔壁109により複数の凹部270が形成された背面板140とを対向配置し、凹部270にはそれぞれ赤色、緑色、青色に発光する蛍光体層100を備えたPDP100であって、蛍光体層100が(Y,Gd)Al3(BO3)4:Euの蛍光体よりなる赤色蛍光体層110Rを備え、蛍光体の表面が蛍光体よりも硬度の小さい被覆材料により被覆されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は例えば、テレビなどの画像表示に用いられるプラズマディスプレイパネルとその製造方法に関する。

【背景技術】

【0002】

プラズマディスプレイパネル(以下、PDPと呼ぶ)を用いたプラズマディスプレイ装置は、高精細化、大画面化の実現が可能であることから、50インチクラスから100インチを越えるクラスのフルスペックのハイビジョンテレビや大型公衆表示装置などの製品化が進んでいる。

【0003】

PDPは前面板と背面板とで構成されている。前面板は、フロート法による硼硅酸ナトリウム系ガラスのガラス基板と、その一方の主面上に形成されたストライプ状の透明電極と金属バス電極とで構成される表示電極と、この表示電極を覆ってコンデンサとしての働きをする誘電体層と、この誘電体層上に形成された酸化マグネシウム(MgO)からなる保護層とで構成されている。一方、背面板は、排気および放電ガス封入(導入ともいう)用の細孔を設けたガラス基板と、その一方の主面上に形成されたストライプ状のアドレス電極(データ電極ともいう)と、アドレス電極を覆う下地誘電体層と、下地誘電体層上に形成された隔壁と、各隔壁間に形成された赤色、緑色および青色それぞれに発光する蛍光体粒子からなる蛍光体層とで構成されている。

【0004】

前面板と背面板とは、その電極形成面側を対向させてその周囲を封着材によって封着し、隔壁で仕切られた放電空間にネオン(Ne)−キセノン(Xe)の混合ガスが放電ガスとして53KPa〜80KPaの圧力で封入されている。

【0005】

PDPは、表示電極に映像信号電圧を選択的に印加することによって放電ガスを放電させ、その放電によって発生した紫外線が各色蛍光体層を励起して赤色、緑色、青色の発光をさせてカラー画像表示を実現している。

【0006】

PDPは、いわゆる3原色(赤、緑、青)を加法混色することにより、フルカラー表示を行っている。このフルカラー表示を行うために、PDPには3原色である赤色、緑色、青色の各色を発光する蛍光体層を備えている。各色の蛍光体層は各色の蛍光体粒子が積層されて構成され、赤色蛍光体粒子としては(Y、Gd)BO3:Euあるいは、(Y、Gd)VO4:Eu、緑色蛍光体粒子としてはZn2SiO4:Mnや(Y、Gd)BO3:Tb、青色蛍光体粒子としてはBaMgAl10O17:Euが知られている。

【0007】

近年、発光輝度が高いPDPを実現するために、赤色蛍光体として(Y,Gd)Al3(BO3)4:Euを使用することが、特許文献1に開示されている。

【0008】

これらの蛍光体層を高画質で歩留り良く、しかも安価に形成する方法の検討が行われている。例えば、複数のノズル孔が穿設されたノズルヘッドから、同一の基板上に複数の蛍光体ペーストパターンを形成するインクジェット塗布装置が、特許文献2や特許文献3に開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2003−96448号公報

【特許文献2】特開2001−329256号公報

【特許文献3】特開平11−096911号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1が開示する(Y,Gd)Al3(BO3)4:Euの赤色蛍光体粒子は、酸化アルミニウム(Al2O3)を多く含んでいるため、従来の赤色蛍光体に比較して硬度が高い材料となる。したがって、このような高硬度の蛍光体粒子を含む蛍光体ペーストを、インクジェット塗布法を用いてノズルから吐出させると、蛍光体粒子によってノズルが研削されて磨耗する。その結果、ノズルからの吐出方向がずれて高精細なパターンへの均一塗布ができなくなるとか、ノズル寿命が短くなるなどの課題があった。

【0011】

本発明は、このような課題を解決し、インクジェット塗布装置のノズルの長寿命化を図るとともに、高精細で高輝度なPDPを実現することを目的とする。

【課題を解決するための手段】

【0012】

上記の目的を達成するために、本発明のPDPは、前面板と隔壁により複数の凹部が形成された背面板とを対向配置し、凹部にはそれぞれ赤色、緑色、青色に発光する蛍光体層を備えたPDPであって、蛍光体層が(Y,Gd)Al3(BO3)4:Euの蛍光体よりなる赤色蛍光体層を備え、蛍光体の表面が蛍光体よりも硬度の小さい被覆材料により被覆されている。

【0013】

このような構成によれば、生産性の高いインクジェット塗布法を用いて長時間に亘って安定して、赤色の輝度を高めた高輝度のPDPを実現することができる。

【0014】

さらに、被覆材料が酸化マグネシウムであることが望ましい。このような構成によれば、蛍光体の輝度を劣化させることなく、インクジェット塗布のノズル劣化を抑制して、高精細で高輝度のPDPを実現することができる。

【0015】

さらに、被覆材料が酸化珪素であることが望ましい。このような構成によれば、蛍光体の輝度を劣化させることなく、インクジェット塗布のノズル劣化を抑制して、高精細で高輝度のPDPを実現することができる。

【0016】

また、本発明のPDPの製造方法は、前面板と隔壁により複数の凹部が形成された背面板とを対向配置し、凹部にはそれぞれ赤色、緑色、青色に発光する蛍光体層を備えたPDPの製造方法であって、蛍光体層を形成するステップが、凹部に蛍光体ペーストをインクジェット塗布法により充填するインクジェット塗布ステップであり、蛍光体層のうちの赤色蛍光体層を形成する赤色蛍光体として(Y,Gd)Al3(BO3)4:Euを用いるとともに、赤色蛍光体の表面を(Y,Gd)Al3(BO3)4:Euよりも硬度の小さい被覆材料により被覆している。

【0017】

このような方法によれば、生産性の高いインクジェット塗布法を用いて長時間に亘って安定して、赤色の輝度を高めた高輝度のPDPを製造することができる。

【0018】

さらに、被覆材料が酸化マグネシウムであることが望ましい。このような構成によれば、蛍光体の輝度を劣化させることなく、インクジェット塗布のノズル劣化を抑制して、高精細で高輝度のPDPを製造することができる。

【0019】

さらに、被覆材料が酸化珪素であることが望ましい。このような構成によれば、蛍光体の輝度を劣化させることなく、インクジェット塗布のノズル劣化を抑制して、高精細で高輝度のPDPを製造することができる。

【発明の効果】

【0020】

以上のように、本発明のPDPおよびその製造方法によれば、長時間に亘って安定した生産が可能で、なおかつ、高精細でも赤色の輝度の高いPDPを実現することができる。

【図面の簡単な説明】

【0021】

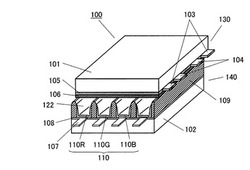

【図1】実施の形態におけるPDPの概略構成を示す部分断面斜視図である。

【図2】同PDPの電極配列を示す図である。

【図3】同PDPを用いたプラズマディスプレイ装置の構成を示す概略図である。

【図4】実施の形態における蛍光体層を形成する際に用いるインクジェット塗布装置の概略構成図である。

【発明を実施するための形態】

【0022】

以下、本発明の一実施の形態について図面を用いて説明する。

【0023】

(実施の形態)

(1.PDPの構成)

図1は、実施の形態におけるPDP100の概略構成を示す部分断面斜視図である。図2はPDP100の電極配列を示す図である。PDP100は、前面板130と背面板140とで構成されている。

【0024】

まず、前面板130について説明する。前面板130は、前面ガラス基板101と維持電極103と走査電極104と誘電体層105とMgO保護層106を備えている。ここで、「前面」とは、PDP100により作成される画像を視聴者が視認する視聴者側の面を意味し、「背面」とは、「前面」の反対側の面を意味する。

【0025】

前面ガラス基板101は、可視光を透過する透明基板である。前面ガラス基板101は、ガラス材料からなり、例えば硼硅酸ナトリウム系ガラスなどが用いられる。前面ガラス基板101は、フロート法などを用いて製造される。維持電極103および走査電極104は、それぞれN本が互いに平行に対をなして配置されている。それぞれN本の維持電極103と走査電極104が、維持電極103、走査電極104、維持電極103、走査電極104となるよう交互に配置されている。

【0026】

維持電極103および走査電極104は、放電空間122に、放電に必要な電力を供給する。維持電極103および走査電極104は、蛍光体層110から放出される光を妨げないように、透明電極で形成されてもよい。また、維持電極103と走査電極104は、電気抵抗の低減を目的としてバス電極(図示せず)を備えても良い。バス電極の材料は、電気抵抗が小さい金属が好ましい。

【0027】

誘電体層105は、維持電極103と走査電極104を覆って形成されている。誘電体層105は、コンデンサとして働き、放電で生じた電荷を蓄積するメモリー機能を有している。誘電体層105は、高電圧が印加されても絶縁破壊しないよう耐圧性に優れているものが好ましい。また、放電による発光を妨げないように可視域において高い透過性を備えているものが好ましい。誘電体層105に用いる材料としては、低融点ガラス粉末を、有機溶剤や樹脂に混ぜたものを用いることができる。

【0028】

MgO保護層106は、前面板130における背面板140と対向する面の最表面に、誘電体層105を覆うように形成される。MgO保護層106は、耐衝撃性、電子放出特性、メモリー機能を備える。MgO保護層106は、耐衝撃性を備えることにより、放電による衝撃から誘電体層105を保護することができる。また、MgO保護層106は、電子放出特性を備えることにより、二次電子が放出されるため放電を維持しやすくなる。また、MgO保護層106は、メモリー機能を備えることで、電荷を蓄積することができる。MgO保護層106は、主にスパッタリングや電子ビーム蒸着法で、薄膜に形成される。

【0029】

次に背面板140について説明する。背面板140は、背面ガラス基板102とアドレス電極107と下地誘電体層108と隔壁109と赤色蛍光体層110R、緑色蛍光体層110G、青色蛍光体層110Bとを備えている。

【0030】

背面ガラス基板102は、前面ガラス基板101と所定の間隔を空けて対向して配置されている。前面ガラス基板101と背面ガラス基板102との空間を、隔壁109により仕切ることで、複数の放電空間122が形成される。背面ガラス基板102は、前面ガラス基板101と同様にガラス材料を用いて製造されるが、必ずしも透光性は必要ではない。

【0031】

アドレス電極107は、維持電極103と走査電極104との間の維持放電をさらに容易にするためのアドレス放電を発生させるためのものである。具体的には、維持放電が起こるための電圧を低める機能を有している。アドレス放電は、走査電極104とアドレス電極107との間に起こる放電である。

【0032】

アドレス電極107は、背面ガラス基板102の前面側に形成されている。アドレス電極107は、M本が平行に配置されている。前面ガラス基板101と背面ガラス基板102を張り合わせる際、アドレス電極107は、維持電極103および走査電極104と直交するように配置される。このように配置することで、維持電極103と走査電極104とアドレス電極107は3電極構造の電極マトリックス構造となる。アドレス電極107に用いる材料としては、電気抵抗が低い金属材料が好ましく、特に銀が好ましい。

【0033】

下地誘電体層108は、アドレス電極107を覆うように形成されている。下地誘電体層108は、アドレス電極107の電流制御、絶縁破壊からの保護という機能を備えている。下地誘電体層108には、前面板130における誘電体層105と同様の材料を用いることができる。

【0034】

隔壁109は、下地誘電体層108の前面側に形成されている。隔壁109は、前面ガラス基板101と背面ガラス基板102との間の空間を仕切ることで、複数の放電空間122を形成する。放電空間122には、ネオン(Ne)−キセノン(Xe)などの混合ガスが放電ガスとして封入されている。

【0035】

隔壁109は、サンドブラスト法、印刷法、フォトエッチング法などにより形成することができる。また、隔壁109には、低融点ガラスや骨材などを含んだ材料を用いることができる。

【0036】

隔壁109は、PDP100の前面側から見たとき、格子状となるよう形成されている。しかし、隔壁109の形状は、複数の放電空間122を形成できる形状であればよく、格子状に限定されるものではない。例えば、ストライプ状や、規則的に蛇行したミアンダ状であってもよい。また、放電空間122の形状も方形に限定されるものではない。例えば、三角形や五角形などの多角形や、円形や楕円形であってもよい。つまり、背面板140の前面側に複数の凹部が設けられていればよい。

【0037】

蛍光体層110は、色の3原色である赤色、緑色、青色のそれぞれの色を発光する赤色蛍光体層110R、緑色蛍光体層110G、青色蛍光体層110Bからなる。

【0038】

隔壁109により形成された複数の凹部の内側には、蛍光体層110として、それぞれ赤色蛍光体、緑色蛍光体、青色蛍光体が所定の厚さに形成されている。蛍光体は、紫外線を受けて可視光を放出する機能を有していればよく、一般的に知られる蛍光体材料を用いることができる。赤色蛍光体層110Rには、赤色蛍光体としては、Y2O3:Eu、Y(P,V)O4:Eu、(Y,Gd)BO3:Euなどがあげられるが、本発明の実施の形態では、より高輝度が実現可能な(Y,Gd)Al3(BO3)4:Euの蛍光体材料を用いている。また、緑色蛍光体層110Gには、緑色蛍光体として、BaAl12O19:Mn、Zn2SiO4:Mn、LaPO4:Tb、Y3Al5O12:Ce、(Y,Gd)BO3:Tb、(Y,Gd)Al3(BO3)4:Tbなどが用いられる。さらに、青色蛍光体層110Bには、青色蛍光体として、BaMgAl10O17:Euなどが用いられる。

【0039】

(2.PDPの製造方法)

次に、PDP100の製造方法について、図1と図2を参照しながら説明する。

【0040】

まず、前面板130の製造方法について説明する。前面ガラス基板101上に、各N本の維持電極103と走査電極104をストライプ状に形成する。その後、維持電極103と走査電極104を誘電体層105でコートする。さらに誘電体層105上にMgO保護層106を形成する。

【0041】

維持電極103と走査電極104は、銀を主成分とする電極用の銀ペーストをスクリーン印刷により塗布した後、焼成することによって形成される。誘電体層105は、酸化ビスマス系のガラス材料を含むペーストをスクリーン印刷で塗布した後、焼成して形成する。酸化ビスマス系のガラス材料を含むペーストは、例えば、30重量%の酸化ビスマス(Bi2O3)と28重量%の酸化亜鉛(ZnO)と23重量%の酸化硼素(B2O3)と2.4重量%の酸化硅素(SiO2)と2.6重量%の酸化アルミニウムを含む。さらに、10重量%の酸化カルシウム(CaO)と4重量%の酸化タングステン(WO3)と有機バインダー(α−ターピネオールに10%のエチルセルロースを溶解したもの)とを混合して、このペーストを形成する。ここで、有機バインダーとは、樹脂を有機溶媒に溶解したものであり、樹脂としてエチルセルロース以外にアクリル樹脂、有機溶媒としてブチルカービトールなども使用することができる。さらに、こうした有機バインダーに分散剤(例えば、グリセルトリオレエート)を混入させてもよい。

【0042】

誘電体層105は、所定の厚み(約40μm)となるように塗布厚みを調整し形成される。MgO保護層106は、酸化マグネシウム(MgO)から成るものであり、例えばスパッタリング法やイオンプレーティング法によって所定の厚み(約0.5μm)となるように形成される。

【0043】

次に、背面板140の製造方法を説明する。背面ガラス基板102上に、電極用の銀ペーストをスクリーン印刷し、焼成することによってM本のアドレス電極107をストライプ状に形成する。アドレス電極107の上に酸化ビスマス系のガラス材料を含むペーストをスクリーン印刷法で塗布した後、焼成して下地誘電体層108を形成する。同じく酸化ビスマス系のガラス材料を含むペーストをスクリーン印刷法により所定のピッチで繰り返し塗布した後に焼成することで、隔壁109は形成される。放電空間122は、この隔壁109によって区画され形成される。隔壁109の間隔寸法は、42インチ〜50インチのフルHDテレビやHDテレビに合わせて120μm〜360μm程度に規定されている。

【0044】

隣接する2本の隔壁109間の凹部に、それぞれ赤色蛍光体層110R、緑色蛍光体層110G、青色蛍光体層110Bを形成する。

【0045】

このようにして作製された前面板130と背面板140を、前面板130の走査電極104と背面板140のアドレス電極107とが直交するように対向して重ね合わせる。封着用ガラスを前面板130と背面板140の周縁部に塗布し、450℃程度で10分〜20分間焼成する。図2に示すように、封着用ガラスは、気密シール層121となり、前面板130と背面板140とを封着する。そして、一旦、放電空間122内を高真空に排気したのち、放電ガス(例えば、ヘリウム−キセノン系、ネオン−キセノン系の不活性ガス)を所定の圧力で封入することによってPDP100が完成する。

【0046】

図3は、PDP100を用いたプラズマディスプレイ装置170の構成を示す概略図である。PDP100は駆動装置150と接続されることでプラズマディスプレイ装置170を構成している。PDP100には表示ドライバ回路153、表示スキャンドライバ回路154、アドレスドライバ回路155が接続されている。コントローラ152はこれらの電圧印加を制御する。点灯させる放電空間122に対応する走査電極104とアドレス電極107へ所定電圧を印加することでアドレス放電を行う。コントローラ152はこの電圧印加を制御する。その後、維持電極103と走査電極104との間にパルス電圧を印加して維持放電を行う。この維持放電によって、アドレス放電が行われた放電セルにおいて紫外線が発生する。この紫外線で励起された蛍光体層110が発光することで放電セルが点灯する。各色セルの点灯、非点灯の組み合わせによって画像が表示される。

【0047】

(3.インクジェット塗布法による蛍光体層の形成について)

次に、PDP100の蛍光体層110の製造方法の詳細について、図4を用いて説明する。図4は、本実施の形態の蛍光体層110を形成する際に用いるインクジェット塗布装置200の概略構成図である。図4に示すように、インクジェット塗布装置200において、サーバ210には蛍光体ペースト260が貯えられており、加圧ポンプ220は、この蛍光体ペースト260を加圧してヘッダ230に供給する。ヘッダ230には、蛍光体ペースト室230aおよびノズル240が設けられており、加圧されて蛍光体ペースト室230aに供給された蛍光体ペースト260は、ノズル240から連続的に噴射されるようになっている。このヘッダ230は、金属材料を機械加工並びに放電加工することによって、蛍光体ペースト室230aやノズル240の部分も含めて一体成形されたものである。

【0048】

図4のノズル240の口径Dは、ノズル240の目詰まりを防止するために45μm以上で、隔壁109間の凹部270の溝幅Wよりも小さく、通常は45μm〜150μm範囲に設定することが望ましい。なお、サーバ210内では、蛍光体ペースト260中の粒子(蛍光体粒子など)が沈殿しないように、サーバ210内に取り付けられた撹拌機(不図示)で蛍光体ペースト260が混合撹拌されながら貯蔵されている。

【0049】

加圧ポンプ220の加圧力は、ノズル240から噴射される蛍光体ペースト260の流れが連続流となるように調整する。ヘッダ230は、背面ガラス基板102上を走査されるようになっている。このヘッダ230の走査は、ヘッダ230を直線駆動するヘッダ走査機構(不図示)によってなされるが、ヘッダ230を固定して背面ガラス基板102を直線駆動してもよい。

【0050】

ヘッダ230を走査しながら、ノズル240から蛍光体ペースト260を連続的なインク流250を形成するように噴射することによって、背面ガラス基板102上に蛍光体ペースト260がライン状に均一に塗布される。なお、インクジェット塗布装置200において、ヘッダ230に複数のノズル240(フルHDパネルを作成する場合は、1920本のノズル240)を設置し、各ノズル240から並行してインク流250を噴射しながら走査するような構成とすることもできる。このように複数のノズル240を設ければ、1回の操作で複数の凹部270となる隔壁109間の溝に蛍光体ペースト260を塗布することができる。

【0051】

このようにして、インクジェット塗布装置200を用いて、背面ガラス基板102上の隔壁109の凹部270に沿って、赤色蛍光体層110Rの赤色の蛍光体ペースト260、緑色蛍光体層110Gの緑色の蛍光体ペースト260、青色蛍光体層110Bの青色の蛍光体ペースト260の塗布充填を各色毎に行う。その後、塗布充填した蛍光体ペースト260を100℃から200℃程度の乾燥条件下で乾燥して、蛍光体ペースト260中の有機溶剤成分を揮発させる。さらに、その後、400℃から500℃程度の焼成条件下で蛍光体ペースト260中の蛍光体以外の成分を燃焼させて蛍光体層110が形成される。

【0052】

なお、本実施の形態における蛍光体ペースト260は、蛍光体粉末、バインダー樹脂、有機溶剤などから構成される。蛍光体ペースト260は、各種成分を所定の組成となるように調合した後、ローラーミルなどの混練手段によって均質に作製し、蛍光体ペースト260の粘度として、25℃、せん断速度200s-1の時の粘度が、1Pa・s〜15Pa・sの範囲となるように調整している。粘度が1Pa・s以下では、ノズル240から吐出された蛍光体ペースト260の液滴が飛散しやすく混色を発生させるため好ましくない。また、粘度が15Pa・s以上では、粘度が高いためにノズル240からの吐出量が少なくなり、高速で蛍光体層110を形成できなくなるためである。

【0053】

また、バインダー樹脂としては、例えば、エチルセルロースなどがあげられ、有機溶剤としては、例えば、アセトン、ブチルアルコール、テルピネオール、ベンジルアルコールなどやこれらのうちの1種以上を含有する有機溶媒混合物が用いられる。これらの有機溶剤は、用いるバインダー樹脂に対して良溶媒であることが好ましい。

【0054】

本発明では、蛍光体ペースト260に用いる赤色蛍光体にその技術的特徴を有している。すなわち、本実施の形態では、赤色蛍光体として、より高輝度が実現可能な(Y,Gd)Al3(BO3)4:Euの蛍光体材料を用い、さらに、(Y,Gd)Al3(BO3)4:Euよりも硬度の小さい材料で、(Y,Gd)Al3(BO3)4:Euの粒子の表面を被覆するようにしている。

【0055】

(Y,Gd)Al3(BO3)4:Euの赤色蛍光体粒子は、酸化アルミニウム(Al2O3)を多く含んでいるため、従来の赤色蛍光体に比較して硬度が高い材料となる。したがって、このような高硬度の蛍光体粒子を含む蛍光体ペースト260を、インクジェット塗布法を用いてノズル240から吐出させると、蛍光体粒子によってノズル240が研削されて磨耗する。その結果、ノズル240からの吐出方向がずれて高精細なパターンへの均一塗布ができなくなるとか、隣接する凹部270へ溢れて混色をおこすとか、ノズル240の寿命が短くなるなどの課題があった。

【0056】

そこで、本実施の形態では、この赤色蛍光体の表面に、少なくとも酸化マグネシウム(MgO)または、酸化珪素(SiO2)などの、(Y,Gd)Al3(BO3)4:Euよりも硬度の小さい材料の被膜を形成している。

【0057】

これらの被膜は、硝酸塩を水またはアルカリ水溶液中に溶解する。その溶解液中に(Y,Gd)Al3(BO3)4:Euの赤色蛍光体粒子を投入して混合液を作製し、加熱しながら攪拌する方法によって被膜を形成することができる。また、蛍光体の輝度とノズル磨耗との関係から、(Y,Gd)Al3(BO3)4:Euの赤色蛍光体粒子に被覆される被膜を全面あるいは部分的に形成してもよく、これらは加熱温度や時間を制御することによって実現できる。

【0058】

本実施の形態では、赤色蛍光体への被膜の種類を変えた場合と被膜のない場合とで、42インチのPDP100を製造してインクジェット塗布装置200のノズル240の磨耗状況を確認した。ノズル240の磨耗状況は、ノズル孔径Dが初期のノズル孔径Dから10%大きくなるまでのショット数を測定した。また、ショット数とは、PDP100を1枚製造するのを1ショットとした。

【0059】

実施例としては、(Y,Gd)Al3(BO3)4:Euの赤色蛍光体に酸化マグネシウム(MgO)をコートした場合を実施例1とし、同じ赤色蛍光体に酸化珪素(SiO2)をコートした場合を実施例2とした。また、(Y,Gd)Al3(BO3)4:Euの赤色蛍光体そのままの場合を比較例とした。

【0060】

その結果、ノズル240の孔径が10%拡大するショット数は、実施例1では10000ショット、実施例2では12000ショット、また、比較例では8000ショットであった。以上の結果から、実施例1および実施例2においては、比較例と比較してショット数が25%以上増加しており、(Y,Gd)Al3(BO3)4:Eu蛍光体に酸化マグネシウム(MgO)や酸化珪素(SiO2)をコートした赤色蛍光体を用いた蛍光体ペースト260を用いることで、ノズル240の寿命を拡大させることができる。

【0061】

なお、(Y,Gd)Al3(BO3)4:Euの赤色蛍光体にコートする被覆材料としては、例えば、酸化ストロンチウム(SrO)、酸化セレン(CeO2)などであってもよい。

【0062】

なお、本実施の形態では、赤色蛍光体として、表面コートした(Y,Gd)Al3(BO3)4:Euを単独で用いる場合について述べたが、他のY2O3:EuやY(P,V)O4:Eu、さらに(Y,Gd)BO3:Euなどと混合して用いてもよい。

【産業上の利用可能性】

【0063】

本発明のPDPおよびその製造方法によれば、長時間に亘って安定した生産が可能で、なおかつ、高精細でも赤色の輝度の高いPDPを実現し、薄型の画像表示装置などに有用である。

【符号の説明】

【0064】

100 PDP

101 前面ガラス基板

102 背面ガラス基板

103 維持電極

104 走査電極

105 誘電体層

106 MgO保護層

107 アドレス電極

108 下地誘電体層

109 隔壁

110 蛍光体層

110R 赤色蛍光体層

110G 緑色蛍光体層

110B 青色蛍光体層

121 気密シール層

122 放電空間

130 前面板

140 背面板

150 駆動装置

152 コントローラ

153 表示ドライバ回路

154 表示スキャンドライバ回路

155 アドレスドライバ回路

170 プラズマディスプレイ装置

200 インクジェット塗布装置

210 サーバ

220 加圧ポンプ

230 ヘッダ

230a 蛍光体ペースト室

240 ノズル

250 インク流

260 蛍光体ペースト

270 凹部

【技術分野】

【0001】

本発明は例えば、テレビなどの画像表示に用いられるプラズマディスプレイパネルとその製造方法に関する。

【背景技術】

【0002】

プラズマディスプレイパネル(以下、PDPと呼ぶ)を用いたプラズマディスプレイ装置は、高精細化、大画面化の実現が可能であることから、50インチクラスから100インチを越えるクラスのフルスペックのハイビジョンテレビや大型公衆表示装置などの製品化が進んでいる。

【0003】

PDPは前面板と背面板とで構成されている。前面板は、フロート法による硼硅酸ナトリウム系ガラスのガラス基板と、その一方の主面上に形成されたストライプ状の透明電極と金属バス電極とで構成される表示電極と、この表示電極を覆ってコンデンサとしての働きをする誘電体層と、この誘電体層上に形成された酸化マグネシウム(MgO)からなる保護層とで構成されている。一方、背面板は、排気および放電ガス封入(導入ともいう)用の細孔を設けたガラス基板と、その一方の主面上に形成されたストライプ状のアドレス電極(データ電極ともいう)と、アドレス電極を覆う下地誘電体層と、下地誘電体層上に形成された隔壁と、各隔壁間に形成された赤色、緑色および青色それぞれに発光する蛍光体粒子からなる蛍光体層とで構成されている。

【0004】

前面板と背面板とは、その電極形成面側を対向させてその周囲を封着材によって封着し、隔壁で仕切られた放電空間にネオン(Ne)−キセノン(Xe)の混合ガスが放電ガスとして53KPa〜80KPaの圧力で封入されている。

【0005】

PDPは、表示電極に映像信号電圧を選択的に印加することによって放電ガスを放電させ、その放電によって発生した紫外線が各色蛍光体層を励起して赤色、緑色、青色の発光をさせてカラー画像表示を実現している。

【0006】

PDPは、いわゆる3原色(赤、緑、青)を加法混色することにより、フルカラー表示を行っている。このフルカラー表示を行うために、PDPには3原色である赤色、緑色、青色の各色を発光する蛍光体層を備えている。各色の蛍光体層は各色の蛍光体粒子が積層されて構成され、赤色蛍光体粒子としては(Y、Gd)BO3:Euあるいは、(Y、Gd)VO4:Eu、緑色蛍光体粒子としてはZn2SiO4:Mnや(Y、Gd)BO3:Tb、青色蛍光体粒子としてはBaMgAl10O17:Euが知られている。

【0007】

近年、発光輝度が高いPDPを実現するために、赤色蛍光体として(Y,Gd)Al3(BO3)4:Euを使用することが、特許文献1に開示されている。

【0008】

これらの蛍光体層を高画質で歩留り良く、しかも安価に形成する方法の検討が行われている。例えば、複数のノズル孔が穿設されたノズルヘッドから、同一の基板上に複数の蛍光体ペーストパターンを形成するインクジェット塗布装置が、特許文献2や特許文献3に開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2003−96448号公報

【特許文献2】特開2001−329256号公報

【特許文献3】特開平11−096911号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1が開示する(Y,Gd)Al3(BO3)4:Euの赤色蛍光体粒子は、酸化アルミニウム(Al2O3)を多く含んでいるため、従来の赤色蛍光体に比較して硬度が高い材料となる。したがって、このような高硬度の蛍光体粒子を含む蛍光体ペーストを、インクジェット塗布法を用いてノズルから吐出させると、蛍光体粒子によってノズルが研削されて磨耗する。その結果、ノズルからの吐出方向がずれて高精細なパターンへの均一塗布ができなくなるとか、ノズル寿命が短くなるなどの課題があった。

【0011】

本発明は、このような課題を解決し、インクジェット塗布装置のノズルの長寿命化を図るとともに、高精細で高輝度なPDPを実現することを目的とする。

【課題を解決するための手段】

【0012】

上記の目的を達成するために、本発明のPDPは、前面板と隔壁により複数の凹部が形成された背面板とを対向配置し、凹部にはそれぞれ赤色、緑色、青色に発光する蛍光体層を備えたPDPであって、蛍光体層が(Y,Gd)Al3(BO3)4:Euの蛍光体よりなる赤色蛍光体層を備え、蛍光体の表面が蛍光体よりも硬度の小さい被覆材料により被覆されている。

【0013】

このような構成によれば、生産性の高いインクジェット塗布法を用いて長時間に亘って安定して、赤色の輝度を高めた高輝度のPDPを実現することができる。

【0014】

さらに、被覆材料が酸化マグネシウムであることが望ましい。このような構成によれば、蛍光体の輝度を劣化させることなく、インクジェット塗布のノズル劣化を抑制して、高精細で高輝度のPDPを実現することができる。

【0015】

さらに、被覆材料が酸化珪素であることが望ましい。このような構成によれば、蛍光体の輝度を劣化させることなく、インクジェット塗布のノズル劣化を抑制して、高精細で高輝度のPDPを実現することができる。

【0016】

また、本発明のPDPの製造方法は、前面板と隔壁により複数の凹部が形成された背面板とを対向配置し、凹部にはそれぞれ赤色、緑色、青色に発光する蛍光体層を備えたPDPの製造方法であって、蛍光体層を形成するステップが、凹部に蛍光体ペーストをインクジェット塗布法により充填するインクジェット塗布ステップであり、蛍光体層のうちの赤色蛍光体層を形成する赤色蛍光体として(Y,Gd)Al3(BO3)4:Euを用いるとともに、赤色蛍光体の表面を(Y,Gd)Al3(BO3)4:Euよりも硬度の小さい被覆材料により被覆している。

【0017】

このような方法によれば、生産性の高いインクジェット塗布法を用いて長時間に亘って安定して、赤色の輝度を高めた高輝度のPDPを製造することができる。

【0018】

さらに、被覆材料が酸化マグネシウムであることが望ましい。このような構成によれば、蛍光体の輝度を劣化させることなく、インクジェット塗布のノズル劣化を抑制して、高精細で高輝度のPDPを製造することができる。

【0019】

さらに、被覆材料が酸化珪素であることが望ましい。このような構成によれば、蛍光体の輝度を劣化させることなく、インクジェット塗布のノズル劣化を抑制して、高精細で高輝度のPDPを製造することができる。

【発明の効果】

【0020】

以上のように、本発明のPDPおよびその製造方法によれば、長時間に亘って安定した生産が可能で、なおかつ、高精細でも赤色の輝度の高いPDPを実現することができる。

【図面の簡単な説明】

【0021】

【図1】実施の形態におけるPDPの概略構成を示す部分断面斜視図である。

【図2】同PDPの電極配列を示す図である。

【図3】同PDPを用いたプラズマディスプレイ装置の構成を示す概略図である。

【図4】実施の形態における蛍光体層を形成する際に用いるインクジェット塗布装置の概略構成図である。

【発明を実施するための形態】

【0022】

以下、本発明の一実施の形態について図面を用いて説明する。

【0023】

(実施の形態)

(1.PDPの構成)

図1は、実施の形態におけるPDP100の概略構成を示す部分断面斜視図である。図2はPDP100の電極配列を示す図である。PDP100は、前面板130と背面板140とで構成されている。

【0024】

まず、前面板130について説明する。前面板130は、前面ガラス基板101と維持電極103と走査電極104と誘電体層105とMgO保護層106を備えている。ここで、「前面」とは、PDP100により作成される画像を視聴者が視認する視聴者側の面を意味し、「背面」とは、「前面」の反対側の面を意味する。

【0025】

前面ガラス基板101は、可視光を透過する透明基板である。前面ガラス基板101は、ガラス材料からなり、例えば硼硅酸ナトリウム系ガラスなどが用いられる。前面ガラス基板101は、フロート法などを用いて製造される。維持電極103および走査電極104は、それぞれN本が互いに平行に対をなして配置されている。それぞれN本の維持電極103と走査電極104が、維持電極103、走査電極104、維持電極103、走査電極104となるよう交互に配置されている。

【0026】

維持電極103および走査電極104は、放電空間122に、放電に必要な電力を供給する。維持電極103および走査電極104は、蛍光体層110から放出される光を妨げないように、透明電極で形成されてもよい。また、維持電極103と走査電極104は、電気抵抗の低減を目的としてバス電極(図示せず)を備えても良い。バス電極の材料は、電気抵抗が小さい金属が好ましい。

【0027】

誘電体層105は、維持電極103と走査電極104を覆って形成されている。誘電体層105は、コンデンサとして働き、放電で生じた電荷を蓄積するメモリー機能を有している。誘電体層105は、高電圧が印加されても絶縁破壊しないよう耐圧性に優れているものが好ましい。また、放電による発光を妨げないように可視域において高い透過性を備えているものが好ましい。誘電体層105に用いる材料としては、低融点ガラス粉末を、有機溶剤や樹脂に混ぜたものを用いることができる。

【0028】

MgO保護層106は、前面板130における背面板140と対向する面の最表面に、誘電体層105を覆うように形成される。MgO保護層106は、耐衝撃性、電子放出特性、メモリー機能を備える。MgO保護層106は、耐衝撃性を備えることにより、放電による衝撃から誘電体層105を保護することができる。また、MgO保護層106は、電子放出特性を備えることにより、二次電子が放出されるため放電を維持しやすくなる。また、MgO保護層106は、メモリー機能を備えることで、電荷を蓄積することができる。MgO保護層106は、主にスパッタリングや電子ビーム蒸着法で、薄膜に形成される。

【0029】

次に背面板140について説明する。背面板140は、背面ガラス基板102とアドレス電極107と下地誘電体層108と隔壁109と赤色蛍光体層110R、緑色蛍光体層110G、青色蛍光体層110Bとを備えている。

【0030】

背面ガラス基板102は、前面ガラス基板101と所定の間隔を空けて対向して配置されている。前面ガラス基板101と背面ガラス基板102との空間を、隔壁109により仕切ることで、複数の放電空間122が形成される。背面ガラス基板102は、前面ガラス基板101と同様にガラス材料を用いて製造されるが、必ずしも透光性は必要ではない。

【0031】

アドレス電極107は、維持電極103と走査電極104との間の維持放電をさらに容易にするためのアドレス放電を発生させるためのものである。具体的には、維持放電が起こるための電圧を低める機能を有している。アドレス放電は、走査電極104とアドレス電極107との間に起こる放電である。

【0032】

アドレス電極107は、背面ガラス基板102の前面側に形成されている。アドレス電極107は、M本が平行に配置されている。前面ガラス基板101と背面ガラス基板102を張り合わせる際、アドレス電極107は、維持電極103および走査電極104と直交するように配置される。このように配置することで、維持電極103と走査電極104とアドレス電極107は3電極構造の電極マトリックス構造となる。アドレス電極107に用いる材料としては、電気抵抗が低い金属材料が好ましく、特に銀が好ましい。

【0033】

下地誘電体層108は、アドレス電極107を覆うように形成されている。下地誘電体層108は、アドレス電極107の電流制御、絶縁破壊からの保護という機能を備えている。下地誘電体層108には、前面板130における誘電体層105と同様の材料を用いることができる。

【0034】

隔壁109は、下地誘電体層108の前面側に形成されている。隔壁109は、前面ガラス基板101と背面ガラス基板102との間の空間を仕切ることで、複数の放電空間122を形成する。放電空間122には、ネオン(Ne)−キセノン(Xe)などの混合ガスが放電ガスとして封入されている。

【0035】

隔壁109は、サンドブラスト法、印刷法、フォトエッチング法などにより形成することができる。また、隔壁109には、低融点ガラスや骨材などを含んだ材料を用いることができる。

【0036】

隔壁109は、PDP100の前面側から見たとき、格子状となるよう形成されている。しかし、隔壁109の形状は、複数の放電空間122を形成できる形状であればよく、格子状に限定されるものではない。例えば、ストライプ状や、規則的に蛇行したミアンダ状であってもよい。また、放電空間122の形状も方形に限定されるものではない。例えば、三角形や五角形などの多角形や、円形や楕円形であってもよい。つまり、背面板140の前面側に複数の凹部が設けられていればよい。

【0037】

蛍光体層110は、色の3原色である赤色、緑色、青色のそれぞれの色を発光する赤色蛍光体層110R、緑色蛍光体層110G、青色蛍光体層110Bからなる。

【0038】

隔壁109により形成された複数の凹部の内側には、蛍光体層110として、それぞれ赤色蛍光体、緑色蛍光体、青色蛍光体が所定の厚さに形成されている。蛍光体は、紫外線を受けて可視光を放出する機能を有していればよく、一般的に知られる蛍光体材料を用いることができる。赤色蛍光体層110Rには、赤色蛍光体としては、Y2O3:Eu、Y(P,V)O4:Eu、(Y,Gd)BO3:Euなどがあげられるが、本発明の実施の形態では、より高輝度が実現可能な(Y,Gd)Al3(BO3)4:Euの蛍光体材料を用いている。また、緑色蛍光体層110Gには、緑色蛍光体として、BaAl12O19:Mn、Zn2SiO4:Mn、LaPO4:Tb、Y3Al5O12:Ce、(Y,Gd)BO3:Tb、(Y,Gd)Al3(BO3)4:Tbなどが用いられる。さらに、青色蛍光体層110Bには、青色蛍光体として、BaMgAl10O17:Euなどが用いられる。

【0039】

(2.PDPの製造方法)

次に、PDP100の製造方法について、図1と図2を参照しながら説明する。

【0040】

まず、前面板130の製造方法について説明する。前面ガラス基板101上に、各N本の維持電極103と走査電極104をストライプ状に形成する。その後、維持電極103と走査電極104を誘電体層105でコートする。さらに誘電体層105上にMgO保護層106を形成する。

【0041】

維持電極103と走査電極104は、銀を主成分とする電極用の銀ペーストをスクリーン印刷により塗布した後、焼成することによって形成される。誘電体層105は、酸化ビスマス系のガラス材料を含むペーストをスクリーン印刷で塗布した後、焼成して形成する。酸化ビスマス系のガラス材料を含むペーストは、例えば、30重量%の酸化ビスマス(Bi2O3)と28重量%の酸化亜鉛(ZnO)と23重量%の酸化硼素(B2O3)と2.4重量%の酸化硅素(SiO2)と2.6重量%の酸化アルミニウムを含む。さらに、10重量%の酸化カルシウム(CaO)と4重量%の酸化タングステン(WO3)と有機バインダー(α−ターピネオールに10%のエチルセルロースを溶解したもの)とを混合して、このペーストを形成する。ここで、有機バインダーとは、樹脂を有機溶媒に溶解したものであり、樹脂としてエチルセルロース以外にアクリル樹脂、有機溶媒としてブチルカービトールなども使用することができる。さらに、こうした有機バインダーに分散剤(例えば、グリセルトリオレエート)を混入させてもよい。

【0042】

誘電体層105は、所定の厚み(約40μm)となるように塗布厚みを調整し形成される。MgO保護層106は、酸化マグネシウム(MgO)から成るものであり、例えばスパッタリング法やイオンプレーティング法によって所定の厚み(約0.5μm)となるように形成される。

【0043】

次に、背面板140の製造方法を説明する。背面ガラス基板102上に、電極用の銀ペーストをスクリーン印刷し、焼成することによってM本のアドレス電極107をストライプ状に形成する。アドレス電極107の上に酸化ビスマス系のガラス材料を含むペーストをスクリーン印刷法で塗布した後、焼成して下地誘電体層108を形成する。同じく酸化ビスマス系のガラス材料を含むペーストをスクリーン印刷法により所定のピッチで繰り返し塗布した後に焼成することで、隔壁109は形成される。放電空間122は、この隔壁109によって区画され形成される。隔壁109の間隔寸法は、42インチ〜50インチのフルHDテレビやHDテレビに合わせて120μm〜360μm程度に規定されている。

【0044】

隣接する2本の隔壁109間の凹部に、それぞれ赤色蛍光体層110R、緑色蛍光体層110G、青色蛍光体層110Bを形成する。

【0045】

このようにして作製された前面板130と背面板140を、前面板130の走査電極104と背面板140のアドレス電極107とが直交するように対向して重ね合わせる。封着用ガラスを前面板130と背面板140の周縁部に塗布し、450℃程度で10分〜20分間焼成する。図2に示すように、封着用ガラスは、気密シール層121となり、前面板130と背面板140とを封着する。そして、一旦、放電空間122内を高真空に排気したのち、放電ガス(例えば、ヘリウム−キセノン系、ネオン−キセノン系の不活性ガス)を所定の圧力で封入することによってPDP100が完成する。

【0046】

図3は、PDP100を用いたプラズマディスプレイ装置170の構成を示す概略図である。PDP100は駆動装置150と接続されることでプラズマディスプレイ装置170を構成している。PDP100には表示ドライバ回路153、表示スキャンドライバ回路154、アドレスドライバ回路155が接続されている。コントローラ152はこれらの電圧印加を制御する。点灯させる放電空間122に対応する走査電極104とアドレス電極107へ所定電圧を印加することでアドレス放電を行う。コントローラ152はこの電圧印加を制御する。その後、維持電極103と走査電極104との間にパルス電圧を印加して維持放電を行う。この維持放電によって、アドレス放電が行われた放電セルにおいて紫外線が発生する。この紫外線で励起された蛍光体層110が発光することで放電セルが点灯する。各色セルの点灯、非点灯の組み合わせによって画像が表示される。

【0047】

(3.インクジェット塗布法による蛍光体層の形成について)

次に、PDP100の蛍光体層110の製造方法の詳細について、図4を用いて説明する。図4は、本実施の形態の蛍光体層110を形成する際に用いるインクジェット塗布装置200の概略構成図である。図4に示すように、インクジェット塗布装置200において、サーバ210には蛍光体ペースト260が貯えられており、加圧ポンプ220は、この蛍光体ペースト260を加圧してヘッダ230に供給する。ヘッダ230には、蛍光体ペースト室230aおよびノズル240が設けられており、加圧されて蛍光体ペースト室230aに供給された蛍光体ペースト260は、ノズル240から連続的に噴射されるようになっている。このヘッダ230は、金属材料を機械加工並びに放電加工することによって、蛍光体ペースト室230aやノズル240の部分も含めて一体成形されたものである。

【0048】

図4のノズル240の口径Dは、ノズル240の目詰まりを防止するために45μm以上で、隔壁109間の凹部270の溝幅Wよりも小さく、通常は45μm〜150μm範囲に設定することが望ましい。なお、サーバ210内では、蛍光体ペースト260中の粒子(蛍光体粒子など)が沈殿しないように、サーバ210内に取り付けられた撹拌機(不図示)で蛍光体ペースト260が混合撹拌されながら貯蔵されている。

【0049】

加圧ポンプ220の加圧力は、ノズル240から噴射される蛍光体ペースト260の流れが連続流となるように調整する。ヘッダ230は、背面ガラス基板102上を走査されるようになっている。このヘッダ230の走査は、ヘッダ230を直線駆動するヘッダ走査機構(不図示)によってなされるが、ヘッダ230を固定して背面ガラス基板102を直線駆動してもよい。

【0050】

ヘッダ230を走査しながら、ノズル240から蛍光体ペースト260を連続的なインク流250を形成するように噴射することによって、背面ガラス基板102上に蛍光体ペースト260がライン状に均一に塗布される。なお、インクジェット塗布装置200において、ヘッダ230に複数のノズル240(フルHDパネルを作成する場合は、1920本のノズル240)を設置し、各ノズル240から並行してインク流250を噴射しながら走査するような構成とすることもできる。このように複数のノズル240を設ければ、1回の操作で複数の凹部270となる隔壁109間の溝に蛍光体ペースト260を塗布することができる。

【0051】

このようにして、インクジェット塗布装置200を用いて、背面ガラス基板102上の隔壁109の凹部270に沿って、赤色蛍光体層110Rの赤色の蛍光体ペースト260、緑色蛍光体層110Gの緑色の蛍光体ペースト260、青色蛍光体層110Bの青色の蛍光体ペースト260の塗布充填を各色毎に行う。その後、塗布充填した蛍光体ペースト260を100℃から200℃程度の乾燥条件下で乾燥して、蛍光体ペースト260中の有機溶剤成分を揮発させる。さらに、その後、400℃から500℃程度の焼成条件下で蛍光体ペースト260中の蛍光体以外の成分を燃焼させて蛍光体層110が形成される。

【0052】

なお、本実施の形態における蛍光体ペースト260は、蛍光体粉末、バインダー樹脂、有機溶剤などから構成される。蛍光体ペースト260は、各種成分を所定の組成となるように調合した後、ローラーミルなどの混練手段によって均質に作製し、蛍光体ペースト260の粘度として、25℃、せん断速度200s-1の時の粘度が、1Pa・s〜15Pa・sの範囲となるように調整している。粘度が1Pa・s以下では、ノズル240から吐出された蛍光体ペースト260の液滴が飛散しやすく混色を発生させるため好ましくない。また、粘度が15Pa・s以上では、粘度が高いためにノズル240からの吐出量が少なくなり、高速で蛍光体層110を形成できなくなるためである。

【0053】

また、バインダー樹脂としては、例えば、エチルセルロースなどがあげられ、有機溶剤としては、例えば、アセトン、ブチルアルコール、テルピネオール、ベンジルアルコールなどやこれらのうちの1種以上を含有する有機溶媒混合物が用いられる。これらの有機溶剤は、用いるバインダー樹脂に対して良溶媒であることが好ましい。

【0054】

本発明では、蛍光体ペースト260に用いる赤色蛍光体にその技術的特徴を有している。すなわち、本実施の形態では、赤色蛍光体として、より高輝度が実現可能な(Y,Gd)Al3(BO3)4:Euの蛍光体材料を用い、さらに、(Y,Gd)Al3(BO3)4:Euよりも硬度の小さい材料で、(Y,Gd)Al3(BO3)4:Euの粒子の表面を被覆するようにしている。

【0055】

(Y,Gd)Al3(BO3)4:Euの赤色蛍光体粒子は、酸化アルミニウム(Al2O3)を多く含んでいるため、従来の赤色蛍光体に比較して硬度が高い材料となる。したがって、このような高硬度の蛍光体粒子を含む蛍光体ペースト260を、インクジェット塗布法を用いてノズル240から吐出させると、蛍光体粒子によってノズル240が研削されて磨耗する。その結果、ノズル240からの吐出方向がずれて高精細なパターンへの均一塗布ができなくなるとか、隣接する凹部270へ溢れて混色をおこすとか、ノズル240の寿命が短くなるなどの課題があった。

【0056】

そこで、本実施の形態では、この赤色蛍光体の表面に、少なくとも酸化マグネシウム(MgO)または、酸化珪素(SiO2)などの、(Y,Gd)Al3(BO3)4:Euよりも硬度の小さい材料の被膜を形成している。

【0057】

これらの被膜は、硝酸塩を水またはアルカリ水溶液中に溶解する。その溶解液中に(Y,Gd)Al3(BO3)4:Euの赤色蛍光体粒子を投入して混合液を作製し、加熱しながら攪拌する方法によって被膜を形成することができる。また、蛍光体の輝度とノズル磨耗との関係から、(Y,Gd)Al3(BO3)4:Euの赤色蛍光体粒子に被覆される被膜を全面あるいは部分的に形成してもよく、これらは加熱温度や時間を制御することによって実現できる。

【0058】

本実施の形態では、赤色蛍光体への被膜の種類を変えた場合と被膜のない場合とで、42インチのPDP100を製造してインクジェット塗布装置200のノズル240の磨耗状況を確認した。ノズル240の磨耗状況は、ノズル孔径Dが初期のノズル孔径Dから10%大きくなるまでのショット数を測定した。また、ショット数とは、PDP100を1枚製造するのを1ショットとした。

【0059】

実施例としては、(Y,Gd)Al3(BO3)4:Euの赤色蛍光体に酸化マグネシウム(MgO)をコートした場合を実施例1とし、同じ赤色蛍光体に酸化珪素(SiO2)をコートした場合を実施例2とした。また、(Y,Gd)Al3(BO3)4:Euの赤色蛍光体そのままの場合を比較例とした。

【0060】

その結果、ノズル240の孔径が10%拡大するショット数は、実施例1では10000ショット、実施例2では12000ショット、また、比較例では8000ショットであった。以上の結果から、実施例1および実施例2においては、比較例と比較してショット数が25%以上増加しており、(Y,Gd)Al3(BO3)4:Eu蛍光体に酸化マグネシウム(MgO)や酸化珪素(SiO2)をコートした赤色蛍光体を用いた蛍光体ペースト260を用いることで、ノズル240の寿命を拡大させることができる。

【0061】

なお、(Y,Gd)Al3(BO3)4:Euの赤色蛍光体にコートする被覆材料としては、例えば、酸化ストロンチウム(SrO)、酸化セレン(CeO2)などであってもよい。

【0062】

なお、本実施の形態では、赤色蛍光体として、表面コートした(Y,Gd)Al3(BO3)4:Euを単独で用いる場合について述べたが、他のY2O3:EuやY(P,V)O4:Eu、さらに(Y,Gd)BO3:Euなどと混合して用いてもよい。

【産業上の利用可能性】

【0063】

本発明のPDPおよびその製造方法によれば、長時間に亘って安定した生産が可能で、なおかつ、高精細でも赤色の輝度の高いPDPを実現し、薄型の画像表示装置などに有用である。

【符号の説明】

【0064】

100 PDP

101 前面ガラス基板

102 背面ガラス基板

103 維持電極

104 走査電極

105 誘電体層

106 MgO保護層

107 アドレス電極

108 下地誘電体層

109 隔壁

110 蛍光体層

110R 赤色蛍光体層

110G 緑色蛍光体層

110B 青色蛍光体層

121 気密シール層

122 放電空間

130 前面板

140 背面板

150 駆動装置

152 コントローラ

153 表示ドライバ回路

154 表示スキャンドライバ回路

155 アドレスドライバ回路

170 プラズマディスプレイ装置

200 インクジェット塗布装置

210 サーバ

220 加圧ポンプ

230 ヘッダ

230a 蛍光体ペースト室

240 ノズル

250 インク流

260 蛍光体ペースト

270 凹部

【特許請求の範囲】

【請求項1】

前面板と隔壁により複数の凹部が形成された背面板とを対向配置し、前記凹部にはそれぞれ赤色、緑色、青色に発光する蛍光体層を備えたプラズマディスプレイパネルであって、

前記蛍光体層が(Y,Gd)Al3(BO3)4:Euの蛍光体よりなる赤色蛍光体層を備え、前記蛍光体の表面が前記蛍光体よりも硬度の小さい被覆材料により被覆されていることを特徴とするプラズマディスプレイパネル。

【請求項2】

前記被覆材料が酸化マグネシウムであることを特徴とする請求項1に記載のプラズマディスプレイパネル。

【請求項3】

前記被覆材料が酸化珪素であることを特徴とする請求項1に記載のプラズマディスプレイパネル。

【請求項4】

前面板と隔壁により複数の凹部が形成された背面板とを対向配置し、前記凹部にはそれぞれ赤色、緑色、青色に発光する蛍光体層を備えたプラズマディスプレイパネルの製造方法であって、

前記蛍光体層を形成するステップが、前記凹部に蛍光体ペーストをインクジェット塗布法により充填するインクジェット塗布ステップであり、前記蛍光体層のうちの赤色蛍光体層を形成する赤色蛍光体として(Y,Gd)Al3(BO3)4:Euを用いるとともに、前記赤色蛍光体の表面を前記(Y,Gd)Al3(BO3)4:Euよりも硬度の小さい被覆材料により被覆していることを特徴とするプラズマディスプレイパネルの製造方法。

【請求項5】

前記被覆材料が酸化マグネシウムであることを特徴とする請求項4に記載のプラズマディスプレイパネルの製造方法。

【請求項6】

前記被覆材料が酸化珪素であることを特徴とする請求項4に記載のプラズマディスプレイパネルの製造方法。

【請求項1】

前面板と隔壁により複数の凹部が形成された背面板とを対向配置し、前記凹部にはそれぞれ赤色、緑色、青色に発光する蛍光体層を備えたプラズマディスプレイパネルであって、

前記蛍光体層が(Y,Gd)Al3(BO3)4:Euの蛍光体よりなる赤色蛍光体層を備え、前記蛍光体の表面が前記蛍光体よりも硬度の小さい被覆材料により被覆されていることを特徴とするプラズマディスプレイパネル。

【請求項2】

前記被覆材料が酸化マグネシウムであることを特徴とする請求項1に記載のプラズマディスプレイパネル。

【請求項3】

前記被覆材料が酸化珪素であることを特徴とする請求項1に記載のプラズマディスプレイパネル。

【請求項4】

前面板と隔壁により複数の凹部が形成された背面板とを対向配置し、前記凹部にはそれぞれ赤色、緑色、青色に発光する蛍光体層を備えたプラズマディスプレイパネルの製造方法であって、

前記蛍光体層を形成するステップが、前記凹部に蛍光体ペーストをインクジェット塗布法により充填するインクジェット塗布ステップであり、前記蛍光体層のうちの赤色蛍光体層を形成する赤色蛍光体として(Y,Gd)Al3(BO3)4:Euを用いるとともに、前記赤色蛍光体の表面を前記(Y,Gd)Al3(BO3)4:Euよりも硬度の小さい被覆材料により被覆していることを特徴とするプラズマディスプレイパネルの製造方法。

【請求項5】

前記被覆材料が酸化マグネシウムであることを特徴とする請求項4に記載のプラズマディスプレイパネルの製造方法。

【請求項6】

前記被覆材料が酸化珪素であることを特徴とする請求項4に記載のプラズマディスプレイパネルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−192433(P2011−192433A)

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願番号】特願2010−55723(P2010−55723)

【出願日】平成22年3月12日(2010.3.12)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願日】平成22年3月12日(2010.3.12)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]