プラズマディスプレイパネルおよびその製造方法

【課題】プラズマディスプレイパネルの製造工程を簡略化しつつ、製造歩留りの低下を抑制する。

【解決手段】プラズマディスプレイパネルの製造方法は、前面ガラス基板上に形成された、ポリマーと黒色顔料とを含む黒色電極パターン上に、互いに離れて隙間を設けるように配置された複数の導電性粒子を含む白色電極パターンを形成する。次に、黒色電極パターンと白色電極パターンを同時に焼成することによって、黒色電極パターンから黒色電極を形成し、白色電極パターンから白色電極を形成する、ことを備える。黒色電極パターンと白色電極パターンを同時に焼成する際には、ポリマーを燃焼させることによって気体に変化させ、かつ、気体の少なくとも一部を黒色電極パターンから隙間を介して脱離させる。

【解決手段】プラズマディスプレイパネルの製造方法は、前面ガラス基板上に形成された、ポリマーと黒色顔料とを含む黒色電極パターン上に、互いに離れて隙間を設けるように配置された複数の導電性粒子を含む白色電極パターンを形成する。次に、黒色電極パターンと白色電極パターンを同時に焼成することによって、黒色電極パターンから黒色電極を形成し、白色電極パターンから白色電極を形成する、ことを備える。黒色電極パターンと白色電極パターンを同時に焼成する際には、ポリマーを燃焼させることによって気体に変化させ、かつ、気体の少なくとも一部を黒色電極パターンから隙間を介して脱離させる。

【発明の詳細な説明】

【技術分野】

【0001】

ここに開示された技術は、表示デバイスなどに用いられるプラズマディスプレイパネルおよびその製造方法に関する。

【背景技術】

【0002】

基板上に表示ラインを形成する電極対を配列し、電極各々を透明電極と第1黒色層及び主電極層からなる2層構造のバス電極とで構成するプラズマディスプレイパネル(以降、PDPと記載する)の製造方法において、第1黒色層パターン、主電極層パターンをそれぞれオフセット印刷法で形成し、次いで、第1黒色層パターン、主電極層パターンを同時焼成することで第1黒色層、主電極層を形成する技術が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−185895号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来のPDPの製造方法において、二層以上が積層された電極パターンを同時に焼成する際、上層は、下層からの脱ガスを阻害していた。その結果、電極のブリスター、電極を被覆する誘電体層の突起などの欠陥の原因になっていた。ブリスターなどの欠陥は、PDPの製造歩留りを低下させるといった課題があった。

【課題を解決するための手段】

【0005】

上記の課題を解決するPDPの製造方法は、基板上に形成された、ポリマーと無機成分とを含む第1のパターン上に、互いに離れて隙間を設けるように配置された複数の導電性粒子を含む第2のパターンを形成する。次に、第1のパターンと第2のパターンを同時に焼成することによって、第1のパターンから第1層を形成し、第2のパターンから第2層を形成する、ことを備える。第1のパターンと第2のパターンを同時に焼成する際には、ポリマーを燃焼させることによって気体に変化させ、かつ、気体の少なくとも一部を第1のパターンから隙間を介して脱離させる。

【0006】

上記の課題を解決するPDPは、前面板と、前面板と対向して設けられた背面板と、を備える。前面板は、ガラス基板と、ガラス基板の上に設けられた表示電極を有する。表示電極は、第1の電極と、第1の電極上に積層された第2の電極とを含む。表示電極の表面の明度は、L値として68以上71以下である。

【0007】

上記の課題を解決するPDPは、前面板と、前面板と対向して設けられた背面板と、を備える。前面板は、ガラス基板と、ガラス基板の上に設けられた表示電極を有する。表示電極は、第1の電極と、第1の電極上に積層された第2の電極とを含む。表示電極の表面の疎密度は、12%以上15%以下である。

【発明の効果】

【0008】

PDPの製造工程を簡略化しつつ、製造歩留りの低下を抑制することを可能にする。

【図面の簡単な説明】

【0009】

【図1】本実施の形態にかかるPDPの構造を示す斜視図である。

【図2】本実施の形態にかかる前面板の構造を示す概略断面図である。

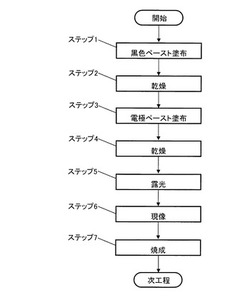

【図3】本実施の形態にかかる前面板の製造フローを示す図である。

【図4】本実施の形態にかかる表示電極の製造過程を示す図である。

【図5】本実施の形態にかかる焼成時の温度プロファイルを示す図である。

【図6】本実施の形態にかかる表示電極の焼成時における製造過程を示す図である。

【図7】実施例の評価結果を示す図である。

【図8】実施例の他の評価結果を示す図である。

【発明を実施するための形態】

【0010】

[1.PDP1の構成]

本実施の形態のPDP1は、交流面放電型PDPである。図1に示すように、PDP1は、前面板2と背面板10とが対向して配置された構成である。前面板2と背面板10の外周部は、ガラスフリットなどからなる封着材によって気密封着されている。封着されたPDP1内部の放電空間16には、ネオン(Ne)およびキセノン(Xe)などの放電ガスが55kPa〜80kPaの圧力で封入されている。

【0011】

図2に示すように、前面板2は、前面ガラス基板3、表示電極6、誘電体層8および保護層9を有する。複数の表示電極6が、前面ガラス基板3の表面に配置されている。それぞれの表示電極6は、前面ガラス基板3の長辺と平行に配置されている。それぞれの表示電極6は、一つの走査電極4と一つの維持電極5とを有する。走査電極4と維持電極5との間が放電ギャップである。走査電極4は、前面ガラス基板3上に設けられた黒色電極41と、黒色電極41上に設けられた白色電極42とを含む。維持電極5は、前面ガラス基板3上に設けられた黒色電極51と、黒色電極51上に設けられた白色電極52とを含む。黒色電極41、51は、PDP1のコントラストを向上させるために、黒色顔料を有する。白色電極42、52は、良好な導電性を得るために銀(Ag)を有する。誘電体層8は、表示電極6を被覆している。誘電体層8は、表示電極6に交流電圧が印加されたときに無声放電を発生させるために設けられている。保護層9は、誘電体層8を被覆している。保護層9は、放電を発生させるための電荷を保持する機能、および、維持放電の際に二次電子を放出する機能が求められる。電荷保持性能が向上することにより、印加電圧が低減される。二次電子放出数が増加することにより、維持放電を発生させる駆動電圧が低減される。本実施の形態にかかる保護層9は、MgOを含む。

【0012】

なお、前面ガラス基板3上に、遮光層が設けられても良い。また、表示電極6と前面ガラス基板3の間に、透明電極が設けられても良い。

【0013】

図1に示すように、背面板10は、背面ガラス基板11、アドレス電極12、下地誘電体層13、隔壁14および蛍光体層15を有する。複数のアドレス電極12が背面ガラス基板11の表面に配置されている。それぞれのアドレス電極12は、背面ガラス基板11の短辺と平行に配置されている。言い換えると、それぞれのアドレス電極12は、表示電極6と直交する方向に配置されている。アドレス電極12は、良好な導電性を得るために銀(Ag)を有する。

【0014】

背面板10は、複数のアドレス電極12を被覆する下地誘電体層13を含む。下地誘電体層13は、ガラス成分とフィラーとを含む。ガラス成分とフィラーとの和に対するガラス成分の比率は、25重量%以上35重量%以下である。

【0015】

背面板10は、放電空間を区切る隔壁14を含む。隔壁14は、下地誘電体層13上に設けられている。隔壁14は、アドレス電極12と平行に配置されている。隔壁14は、アドレス電極12とアドレス電極12との間に配置されている。なお、表示電極6と平行な隔壁をさらに含んでもよい。隔壁14は、ガラス成分とフィラーとを含む。ガラス成分とフィラーとの和に対するガラス成分の比率は、70重量%以上90重量%以下である。

【0016】

背面板10は、蛍光体層15を含む。蛍光体層15は、下地誘電体層13の表面および隔壁14の側面に設けられている。蛍光体層15は、赤色光を発する赤色蛍光体層、青色光を発する青色蛍光体層および緑色光を発する緑色蛍光体層を含む。蛍光体層15は、紫外線によって励起される発光中心を有する。

【0017】

表示電極6とアドレス電極12とが交差する位置に放電セルが形成される。赤色に発光する蛍光体層15を有する放電セルと、青色に発光する蛍光体層15を有する放電セルと、緑色に発光する蛍光体層15を有する放電セルとによりカラー表示をする画素が形成される。

【0018】

[2.PDP1の製造方法]

[2−1.前面板2の形成方法]

[2−1−1.表示電極6]

図3に示すフローに従って、前面ガラス基板3上に、走査電極4および維持電極5が形成される。

【0019】

(黒色ペーストの塗布)

ステップ1では、スクリーン印刷法などによって、黒色ペーストが前面ガラス基板3に塗布される。図4(a)に示すように、前面ガラス基板3に塗布された黒色ペーストは、黒色ペースト層30を構成する。

【0020】

(黒色ペースト)

黒色ペーストは、黒色顔料と黒色顔料を結着させるためのガラスフリットと光重合性モノマー、光重合開始剤、樹脂および溶剤などを含む。

【0021】

黒色顔料としては、ルテニウム酸化物、コバルト酸化物、ニッケル酸化物などが用いられる。

【0022】

ガラスフリットとしては、三酸化二ビスマス(Bi2O3)を20〜50重量%、三酸化二硼素(B2O3)を5〜35重量%、酸化亜鉛(ZnO)を10〜20重量%、酸化バリウム(BaO)を5〜20重量%含む。さらに、ガラスフリットは三酸化モリブデン(MoO3)、三酸化タングステン(WO3)などを含んでもよい。

【0023】

Bi2O3は、含有量が多すぎると熱膨張係数が増大し軟化点が低下するという観点から、20〜50重量%であるのが好ましい。さらには、30〜45重量%であるのがより好ましい。ガラス骨格を形成するB2O3は、含有量が多すぎると熱膨張係数が低下し軟化点が高くなるという観点から、5〜35重量%であるのが好ましい。さらには、5〜30重量%であるのがより好ましい。

【0024】

ZnOは、含有量が多すぎると熱膨張係数が増大し透明性を損なうという観点から、10〜20重量%であるのが好ましい。

【0025】

BaOは、含有量が多すぎると軟化点が高くなるという観点から、5〜20重量%であるのが好ましい。

【0026】

ガラスフリットの平均粒径は、黒色電極41と前面ガラス基板3との密着性を向上させるために、4.0μm以下であることが好ましい。さらには、1〜3μmであることがより好ましい。また、ガラスフリットの最大粒径は、密着力と黒色電極41の端部の直線性とを両立させるために、10μm以下であることが好ましい。さらには、5〜8μmであることがより好ましい。

【0027】

なお、本実施の形態において、平均粒径とは、体積累積平均径(D50)のを意味する。平均粒径の測定には、レーザ回折式粒度分布測定装置MT−3300(日機装株式会社製)が用いられた。

【0028】

光重合性モノマーとしては、2−ヒドロキシエチルアクリレート,2−ヒドロキシプロピルアクリレート、ジエチレングリコールジアクリレート、トリエチレングリコールジアクリレート、ポリエチレングリコールジアクリレート、ポリウレタンジアクリレート、トリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、トリメチロールプロパンエチレンオキサイド変性トリアクリレート、トリメチロールプロパンプロピレンオキサイド変性トリアクリレート、ジペンタエリスリトールペンタアクリレート、ジペンタエリスリトールヘキサアクリレートなどが用いられる。これらの内、一種類を単独で用いることができる。または、これらの内、二種類以上を混合して用いることができる。

【0029】

光重合開始剤としては、熱的に不活性であるが185℃以下の温度で所定の波長の光に露光された場合にフリーラジカルを生成するものである。光重合開始剤は、共役炭素環中に2つの分子内環を有する化合物である置換または非置換多核性キノンを含む。例としては、9,10−アントラキノン、2−メチルアントラキノン、2−エチルアントラキノン、2−t−ブチルアントラキノン、オクタメチルアントラキノン、1,4−ナフトキノン、9,10−フェンタントレンキノン、ベンゾ[a]アントラセン−7,12−ジオン、2,3−ナフタセン−5,12−ジオン、2−メチル−1,4−ナフトキノン、1,4−ジメチルアントラキノン、2,3−ジメチルアントラキノン、2−フェニルアントラキノン、2,3−ジフェニルアントラキノン、レテンキノン、7,8,9,10−テトラヒドロナフタセン−5,12−ジオン、および1,2,3,4−テトラヒドロベンゾ[a]アントラセン−7,12−ジオンなどが用いられる。

【0030】

樹脂としては、アクリル系ポリマーと、セルロース系ポリマーなどが用いられる。アクリル系ポリマーとしては、ポリブチルアクリレート、ポリメタクリレートなどから選択される少なくとも1種を含むことができる。セルロース系ポリマーは、エチルセルロース、ヒドロキシセルロース、ヒドロキシプロピルセルロースから選択される少なくとも1種を含むことができる。

【0031】

溶剤としては、α−、β−、γ−テルピネオールなどのテルペン類、エチレングリコールモノアルキルエーテル類、エチレングリコールジアルキルエーテル類、ジエチレングリコールモノアルキルエーテル類、ジエチレングリコールジアルキルエーテル類、エチレングリコールモノアルキルエーテルアセテート類、エチレングリコールジアルキルエーテルアセテート類、ジエチレングリコールモノアルキルエーテルアセテート類、ジエチレングリコールジアルキルエーテルアセテート類、プロピレングリコールモノアルキルエーテル類、プロピレングリコールジアルキルエーテル類、プロピレングリコールモノアルキルエーテルアセテート類、プロピレングリコールジアルキルエーテルアセテート類、メタノール、エタノール、イソプロパノール、1−ブタノールなどのアルコール類などが用いられる。これらの内、一種類を単独で用いることができる。または、これらの内、二種類以上を混合して用いることができる。

【0032】

これらの材料を三本ロール、ボールミルまたはサンドミルなどの分散機を用いて混合および分散させることによって黒色ペーストが作製される。

【0033】

(黒色ペースト層30の乾燥)

次に、ステップ2では、乾燥炉によって、黒色ペースト層中の溶剤が除去される。乾燥炉としては、ヒータ加熱炉、減圧乾燥炉、赤外線乾燥炉などが例示される。乾燥における雰囲気は、大気でも不活性ガスでもかまわない。乾燥温度は、80℃〜200℃程度である。乾燥時間は、3分から30分程度である。図4(b)に示すように、乾燥によって、黒色ペースト層30の膜厚が減少する。乾燥後の黒色ペースト層30の膜厚は、4〜8μm程度の範囲で適宜設定される。乾燥温度および乾燥時間は、黒色ペースト層30中に含まれる溶剤の種類、量などに応じて適宜設定される。

【0034】

(電極ペーストの塗布)

次に、ステップ3では、スクリーン印刷法などによって、電極ペーストが、黒色ペースト層30上に塗布される。図4(c)に示すように、黒色ペースト層30上に塗布された電極ペーストは、電極ペースト層32を構成する。電極ペースト層32の膜厚は、10〜15μm程度の範囲で適宜設定される。

【0035】

(電極ペースト)

電極ペーストは、導電性粒子と導電性粒子を結着させるためのガラスフリットと光重合性モノマー、光重合開始剤、樹脂および溶剤などを含む。より詳細には、電極ペーストは、50重量%以上70重量%以下の導電性粒子と、1重量%以上10重量%以下のガラスフリットと、5重量%以上15重量%以下の樹脂と、5重量%以上15重量%以下の光重合性モノマーと、5重量%以上20重量%以下の溶剤を含む。なお、電極ペーストは、レオロジー調整剤を含んでも良い。

【0036】

導電性粒子としては、銀(Ag)、銅(Cu)などが用いられる。導電性粒子の平均粒径は、1μm以上3μm以下が好ましい。平均粒径が、1μm未満になると電極ペースト中で凝集しやすくなるからである。平均粒径が、3μmを超えると電極ペースト中に均一に分散させることが困難になるからである。

【0037】

さらに、導電性粒子は、平均粒径が1μm以上1.5μm以下の小粒子と、平均粒径が2μm以上3μm以下の大粒子とを有すると、より好ましい。大粒子と大粒子の隙間に小粒子が入り込むことによって、白色電極42、52の欠陥がより減少するからである。

【0038】

ガラスフリットとしては、少なくとも三酸化二ビスマス(Bi2O3)を20〜50重量%、三酸化二硼素(B2O3)を5〜35重量%、酸化亜鉛(ZnO)を10〜20重量%、酸化バリウム(BaO)を5〜20重量%含む。さらに、ガラスフリットは三酸化モリブデン(MoO3)、三酸化タングステン(WO3)などを含んでもよい。

【0039】

Bi2O3は、含有量が多すぎると熱膨張係数が増大し軟化点が低下するという観点から、20〜50重量%であるのが好ましい。さらには、30〜45重量%であるのがより好ましい。ガラス骨格を形成するB2O3は、含有量が多すぎると熱膨張係数が低下し軟化点が高くなるという観点から、5〜35重量%であるのが好ましい。さらには、5〜30重量%であるのがより好ましい。

【0040】

ZnOは、含有量が多すぎると熱膨張係数が増大し透明性を損なうという観点から、10〜20重量%であるのが好ましい。

【0041】

BaOは、含有量が多すぎると軟化点が高くなるという観点から、5〜20重量%であるのが好ましい。

【0042】

ガラスフリットの平均粒径は、白色電極42、52と黒色電極41、42との密着性を向上させるために、4.0μm以下であることが好ましい。さらには、1〜3μmであることがより好ましい。また、ガラスフリットの最大粒径は、密着性と白色電極42、52の端部の直線性とを両立させるために、10μm以下であることが好ましい。さらには、5〜8μmであることがより好ましい。

【0043】

光重合性モノマーとしては、2−ヒドロキシエチルアクリレート,2−ヒドロキシプロピルアクリレート、ジエチレングリコールジアクリレート、トリエチレングリコールジアクリレート、ポリエチレングリコールジアクリレート、ポリウレタンジアクリレート、トリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、トリメチロールプロパンエチレンオキサイド変性トリアクリレート、トリメチロールプロパンプロピレンオキサイド変性トリアクリレート、ジペンタエリスリトールペンタアクリレート、ジペンタエリスリトールヘキサアクリレートなどが用いられる。これらの内、一種類を単独で用いることができる。または、これらの内、二種類以上を混合して用いることができる。

【0044】

光重合開始剤としては、熱的に不活性であるが185℃以下の温度で所定の波長の光に露光された場合にフリーラジカルを生成するものである。光重合開始剤は、共役炭素環中に2つの分子内環を有する化合物である置換または非置換多核性キノンを含む。例としては、9,10−アントラキノン、2−メチルアントラキノン、2−エチルアントラキノン、2−t−ブチルアントラキノン、オクタメチルアントラキノン、1,4−ナフトキノン、9,10−フェンタントレンキノン、ベンゾ[a]アントラセン−7,12−ジオン、2,3−ナフタセン−5,12−ジオン、2−メチル−1,4−ナフトキノン、1,4−ジメチルアントラキノン、2,3−ジメチルアントラキノン、2−フェニルアントラキノン、2,3−ジフェニルアントラキノン、レテンキノン、7,8,9,10−テトラヒドロナフタセン−5,12−ジオン、および1,2,3,4−テトラヒドロベンゾ[a]アントラセン−7,12−ジオンなどが用いられる。

【0045】

樹脂としては、アクリル系ポリマーと、セルロース系ポリマーなどが用いられる。アクリル系ポリマーとしては、ポリブチルアクリレート、ポリメタクリレートなどから選択される少なくとも1種を含むことができる。セルロース系ポリマーは、エチルセルロース、ヒドロキシセルロース、ヒドロキシプロピルセルロースから選択される少なくとも1種を含むことができる。

【0046】

溶剤としては、α−、β−、γ−テルピネオールなどのテルペン類、エチレングリコールモノアルキルエーテル類、エチレングリコールジアルキルエーテル類、ジエチレングリコールモノアルキルエーテル類、ジエチレングリコールジアルキルエーテル類、エチレングリコールモノアルキルエーテルアセテート類、エチレングリコールジアルキルエーテルアセテート類、ジエチレングリコールモノアルキルエーテルアセテート類、ジエチレングリコールジアルキルエーテルアセテート類、プロピレングリコールモノアルキルエーテル類、プロピレングリコールジアルキルエーテル類、プロピレングリコールモノアルキルエーテルアセテート類、プロピレングリコールジアルキルエーテルアセテート類、メタノール、エタノール、イソプロパノール、1−ブタノールなどのアルコール類などが用いられる。これらの内、一種類を単独で用いることができる。または、これらの内、二種類以上を混合して用いることができる。

【0047】

レオレジー調整剤としては、ヒュームドシリカ、変性ウレア(イソシアネート単量体あるいはこれらのアダクト体と有機アミンとの反応物)などを用いることができる。

【0048】

これらの材料を三本ロール、ボールミルまたはサンドミルなどの分散機を用いて混合および分散させることによって電極ペーストが作製される。

【0049】

(電極ペースト層32の乾燥)

次に、ステップ4では、乾燥炉によって、電極ペースト層32中の溶剤が除去される。乾燥炉としては、ヒータ加熱炉、減圧乾燥炉、赤外線乾燥炉などが例示される。乾燥における雰囲気は、大気でも不活性ガスでもかまわない。乾燥温度は、80℃〜200℃程度である。乾燥時間は、3分から30分程度である。図4(d)に示すように、乾燥によって、電極ペースト層32の膜厚が減少する。乾燥後の電極ペースト層32の膜厚は、4〜8μm程度の範囲で適宜設定される。乾燥温度および乾燥時間は、電極ペースト層32中に含まれる溶剤の種類、量などに応じて適宜設定される。

【0050】

(露光)

次に、ステップ5では、黒色ペースト層30と電極ペースト層32とが一括して露光される。まず、ガラス板にクロムなどで表示電極6のマスクパターンが形成されたフォトマスクを介して、黒色ペースト層30と電極ペースト層32に光が照射される。光の波長は、黒色ペースト層30と電極ペースト層32に含まれている光重合開始剤が反応する波長である。一般的には、250nmから450nm程度である。黒色ペースト層30と電極ペースト層32における光が照射された領域は、光重合性モノマーが重合することによって、硬化する。

【0051】

(現像)

次に、ステップ6では、黒色ペースト層30と電極ペースト層32が現像される。現像液は、黒色ペースト層30と電極ペースト層32に対応したアルカリ現像液が用いられる。具体的には、炭酸ナトリウム溶液、水酸化カリウム溶液、TMAH(tetramethyl annmonium hydroxide)などが用いられる。黒色ペースト層30と電極ペースト層32に現像液が噴射されることにより、図4(e)に示すように、光が照射された領域が残存し、光が照射されなかった領域が除去される。つまり、焼成前(未焼成)の黒色電極パターン34と、白色電極パターン36が形成される。最後に水洗浄が行われ、前面ガラス基板3に付着した汚れなどが除去される。ここで黒色電極パターン34中には、ポリマー、ガラスおよび黒色顔料が含まれている。ここでポリマーとは、光重合性モノマーが重合することにより生成されたポリマーと樹脂との両方を意味する。白色電極パターン36中には、ポリマー、ガラスおよび導電性粒子が含まれている。ここでポリマーとは、光重合性モノマーが重合することにより生成されたポリマーと樹脂との両方を意味する。

【0052】

(焼成)

次に、ステップ7では、焼成炉によって、黒色電極パターン34と、白色電極パターン36とが焼成される。焼成炉としては、ヒータ加熱炉などが例示される。焼成における雰囲気は、酸素を含むことが好ましい。樹脂を燃焼させるためである。つまり雰囲気は、大気でもかまわない。焼成は、一例として、図5に示す温度プロファイルによって行われる。軟化点とは、黒色電極パターン34および白色電極パターン36に含まれるガラスフリットが軟化する温度である。図5に示すように、温度は、室温から焼成温度まで上昇する。温度上昇によって、黒色電極パターン34および白色電極パターン36に残留していたポリマーが燃焼する。次に、プロファイルは、トップキープ期間になる。つまり、トップキープ期間、焼成温度に維持される。焼成温度に維持されることによって、ガラスフリットは、軟化する。つまり、黒色電極パターン34中の黒色顔料が、ガラスによって結着される。白色電極パターン中の導電性粒子が、軟化したガラスフリットによって結着される。焼成温度は、450℃から650℃の温度範囲である。より好ましくは550℃から600℃の温度範囲である。トップキープ期間は10分から120分程度である。図4(f)に示すように、焼成によって黒色電極41、51および白色電極42、52が形成される。表示電極6の膜厚は、4μm〜7μm程度である。

【0053】

(焼成時の状態変化)

図6(a)に示すように、焼成前は、白色電極パターン36中に、複数の導電性粒子39が存在している。導電性粒子39と導電性粒子39との間には、隙間が形成されている。なお、説明の便宜のため、ガラスフリットは図示されていない。図6(b)に示すように、焼成が開始されると、白色電極パターン36からは、ポリマーが除去されていく。また、黒色電極パターン34からもポリマーが除去される。ポリマーは燃焼することによって、二酸化炭素と水などの気体に変化する。気体となったポリマーは、白色電極パターン36および黒色電極パターン34から脱離する。つまり、ポリマーの除去は脱ガスを意味する。本実施の形態においては、導電性粒子39と導電性粒子39との間に隙間が形成されているので、黒色電極パターン34からポリマーを除去することが容易になる。図6(c)に示すように、温度が上昇すると、白色電極パターン36のポリマーはほぼ除去される。黒色電極パターン34からは、さらにポリマーが除去されていく。図6(d)に示すように、さらに温度が上昇すると、導電性粒子39の焼結が始まる。導電性粒子39の表面が活性化されるためである。また、黒色電極パターン34からは、ポリマーがほぼ除去されている。図6(e)に示すように、トップキープ期間では、導電性粒子39の焼結が進み、膜状に変化する。

【0054】

つまり、本実施の形態においては、上層である白色電極パターン36中の導電性粒子39と導電性粒子39との間に隙間が形成されているために、下層である黒色電極パターン34からのポリマー除去が促進される。つまり、黒色電極パターンの脱ガスが促進される。

【0055】

よって、本実施の形態にかかるPDP1は、黒色電極パターン34と白色電極パターン36とを同時に焼成したとしても、黒色電極パターン34に起因するブリスターなどの発生が抑制される。

【0056】

なお、黒色電極パターン34および白色電極パターン36が形成された面を上にして、前面ガラス基板3の上部および下部から前面ガラス基板3を加熱し、黒色電極パターン34に含まれるポリマーを燃焼させるまでは、前面ガラス基板3の上部からの加熱温度を前面ガラス基板3の下部からの加熱温度より高くし、その後、前面ガラス基板3の上部からの加熱温度を前面ガラス基板3の下部からの加熱温度より低くするとより好ましい。黒色電極パターン34の脱ガスがより促進されるからである。

【0057】

[2−1−2.誘電体層8]

誘電体層8の材料には、誘電体ガラスフリットと樹脂と溶剤などを含む誘電体ペーストが用いられる。まずダイコート法などによって、誘電体ペーストが所定の厚みで前面ガラス基板3上に塗布される。塗布された誘電体ペーストは、走査電極4および維持電極5を被覆する。次に、乾燥炉によって、誘電体ペーストが、例えば100℃から250℃の温度範囲で乾燥される。乾燥によって、誘電体ペースト中の溶剤が除去される。最後に、焼成炉によって、例えば400℃から550℃の温度範囲で、誘電体ペーストが焼成される。焼成によって、誘電体ペースト中の樹脂が除去される。焼成によって、誘電体ガラスフリットが溶ける。溶けた誘電体ガラスフリットは、焼成後に再びガラス化する。以上の工程によって、誘電体層8が形成される。

【0058】

上述の方法の他、スクリーン印刷法、スピンコート法などを用いることができる。また、誘電体ペーストを用いずに、CVD(Chemical Vapor Deposition)法などによって、誘電体層8となる膜を形成することもできる。

【0059】

[2−1−3.保護層9]

保護層9は、一例として、EB(Electron Beam)蒸着装置により形成される。保護層9がMgOとCaOを含む場合、保護層9の材料は単結晶のMgOからなるMgOペレットと単結晶のCaOからなるCaOペレットである。つまり、保護層9の組成に合わせてペレットを選択すればよい。MgOペレットまたはCaOペレットには、さらに不純物としてアルミニウム(Al)、珪素(Si)などが添加されていてもよい。

【0060】

まず、EB蒸着装置の成膜室に配置されたMgOペレットおよびCaOペレットに電子ビームが照射される。電子ビームのエネルギーを受けたMgOペレットおよびCaOペレットの表面は蒸発していく。MgOペレットから蒸発したMgOおよびCaOペレットから蒸発したCaOは、成膜室内を移動する前面ガラス基板3上に付着する。より詳細には、表示領域となる領域が開口したマスクを介して、MgOおよびCaOが誘電体層8上に付着する。前面ガラス基板3は、ヒータによって約300℃に加熱されている。成膜室の圧力は、約10-4Paに減圧された後、酸素ガスが供給され、酸素分圧が約3E-2Paになるように保たれる。保護層9の膜厚は、電子ビームの強度、成膜室の圧力、前面ガラス基板3の移動速度などによって、所定の範囲に収まるように調整される。

【0061】

以上の工程により、前面ガラス基板3上に所定の構成部材を有する前面板2が完成する。

【0062】

[2−2.背面板10の形成方法]

[2−2−1.アドレス電極12]

フォトリソグラフィ法によって、背面ガラス基板11上に、アドレス電極12が形成される。アドレス電極12の材料には、導電体としての銀(Ag)粒子と銀粒子同士を結着させるガラスフリットと感光性樹脂と溶剤などを含むアドレス電極ペーストが用いられる。

【0063】

まず、スクリーン印刷法などによって、アドレス電極ペーストが所定の厚みで背面ガラス基板11上に塗布される。次に、乾燥炉によって、例えば100℃から250℃の温度範囲でアドレス電極ペーストが乾燥される。乾燥によって、アドレス電極ペースト中の溶剤が除去される。例えば、複数の矩形パターンが形成されたフォトマスクを介して、アドレス電極ペーストが露光される。次に、アドレス電極ペーストが現像される。ポジ型の感光性樹脂が用いられた場合は、露光された部分が除去される。残存したアドレス電極ペーストがアドレス電極パターンである。最後に、焼成炉によって、例えば400℃から550℃の温度範囲で、アドレス電極パターンが焼成される。焼成によって、アドレス電極パターン中の感光性樹脂が除去される。焼成によって、アドレス電極パターン中のガラスフリットが溶ける。溶けたガラスフリットは、焼成後に再びガラス化する。以上の工程によって、アドレス電極12が形成される。

【0064】

上述の方法の他、スパッタ法、蒸着法などにより、金属膜を形成し、その後パターニングする方法なども用いることができる。

【0065】

[2−2−2.下地誘電体層13]

下地誘電体層13の材料には、ガラスフリット、フィラー、樹脂および溶剤などを含む下地誘電体ペーストが用いられる。ガラスフリットとフィラーとの和に対するガラスフリットの比率は、25重量%以上35重量%以下である。

【0066】

まず、スクリーン印刷法などによって、下地誘電体ペーストが所定の厚みで背面ガラス基板11上に塗布される。塗布された下地誘電体ペーストは、アドレス電極12を被覆する。次に、乾燥炉によって、例えば100℃から250℃の温度範囲で下地誘電体ペーストが乾燥される。乾燥によって、下地誘電体ペースト中の溶剤が除去される。最後に、焼成炉によって、例えば400℃から550℃の温度範囲で、下地誘電体ペーストが焼成される。焼成によって、下地誘電体ペースト中の樹脂が除去される。また、焼成によって、ガラスフリットが溶ける。一方、焼成によっても、フィラーは溶けない。溶けたガラスフリットは、焼成後に再びガラス成分となる。つまり、下地誘電体層13は、フィラーがガラス成分中に分散した構成である。以上の工程によって、下地誘電体層13が形成される。スクリーン印刷法の他にも、スピンコート法、ダイコート法などを用いることができる。

【0067】

[2−2−3.隔壁14]

フォトリソグラフィ法によって、隔壁14が形成される。隔壁14の材料には、フィラーと、フィラーを結着させるためのガラスフリットと、感光性樹脂と、溶剤などを含む隔壁ペーストが用いられる。ガラスフリットとフィラーとの和に対するガラスフリットの比率は、80重量%以上85重量%以下である。

【0068】

まず、ダイコート法などによって、隔壁ペーストが所定の厚みで下地誘電体層13上に塗布される。次に、乾燥炉によって、例えば100℃から250℃の温度範囲で隔壁ペーストが乾燥される。乾燥によって、隔壁ペースト中の溶剤が除去される。次に、例えば井桁パターンのフォトマスクを介して、隔壁ペーストが露光される。次に、隔壁ペーストが現像される。ポジ型の感光性樹脂が用いられた場合は、露光された部分が除去される。残存した隔壁ペーストが隔壁パターンである。最後に、焼成炉によって、例えば500℃から600℃の温度範囲で隔壁パターンが焼成される。焼成によって、隔壁パターン中の感光性樹脂が除去される。焼成によって、隔壁パターン中のガラスフリットが溶ける。一方、焼成によっても、フィラーは溶けない。溶けたガラスフリットは、焼成後に再びガラス成分となる。つまり、隔壁14は、フィラーがガラス成分中に分散した構成である。以上の工程によって、隔壁14が形成される。

【0069】

[2−2−4.蛍光体層15]

蛍光体層15の材料には、蛍光体粒子とバインダと溶剤などとを含む蛍光体ペーストが用いられる。

【0070】

まず、ディスペンス法などによって、蛍光体ペーストが所定の厚みで隣接する隔壁14間の下地誘電体層13上および隔壁14の側面に塗布される。次に、乾燥炉によって、蛍光体ペースト中の溶剤が除去される。最後に、焼成炉によって、蛍光体ペーストが所定の温度で焼成される。つまり、蛍光体ペースト中の樹脂が除去される。以上の工程によって、蛍光体層15が形成される。ディスペンス法の他にも、スクリーン印刷法などを用いることができる。

【0071】

以上の工程により、背面ガラス基板11上に所定の構成部材を有する背面板10が完成する。

【0072】

[2−3.前面板2と背面板10との組立方法]

まず、ディスペンス法によって、背面板10の周囲に封着材(図示せず)が形成される。封着材(図示せず)の材料には、ガラスフリットとバインダと溶剤などを含む封着ペーストが用いられる。次に乾燥炉によって、封着ペースト中の溶剤が除去される。次に、表示電極6とアドレス電極12とが直交するように、前面板2と背面板10とが対向配置される。次に、前面板2と背面板10の周囲がガラスフリットで封着される。最後に、放電空間16にNe、Xeなどを含む放電ガスが封入される。以上のように、前面板2と背面板10とが組立てられ、PDP1が完成する。

【0073】

[3.実施例]

対角42インチのハイビジョンテレビに適合するPDPが作製された。隔壁の高さは、0.15mmであった。隔壁の間隔(セルピッチ)は、0.15mmであった。表示電極の電極間距離は、0.06mmであった。Xeの含有量が15体積%のNe−Xe系の混合ガスが60kPaの内圧になるように封入された。なおガラス基板の厚みは1.8mmであった。誘電体層の膜厚は、20μmであった。PDPの製造方法は、上述のとおりである。

【0074】

実施例においては、以下に示す4種類の電極ペーストが用いられた。サンプル1から4にかけて、電極ペースト中の銀の組成比が小さくなっている。

【0075】

サンプル1は、樹脂と光重合性モノマーの合計重量を銀の重量で除算した値が、0.245の電極ペーストである。

【0076】

サンプル2は、樹脂と光重合性モノマーの合計重量を銀の重量で除算した値が、0.286の電極ペーストである。

【0077】

サンプル3は、樹脂と光重合性モノマーの合計重量を銀の重量で除算した値が、0.332の電極ペーストである。

【0078】

サンプル4は、樹脂と光重合性モノマーの合計重量を銀の重量で除算した値が、0.380の電極ペーストである。

【0079】

[3−1.評価]

[3−1−1.L値と欠陥との関係]

発明者らは、表示電極6上に誘電体層8が形成された前面ガラス基板3の評価を行った。具体的には、表示電極6のL値と、誘電体層8に発生する欠陥との関係が評価された。図7に示すように、サンプル1の電極ペーストが用いられたとき、L値は74であった。また、誘電体層8に発生した突起数は16個であった。

【0080】

サンプル2の電極ペーストが用いられたとき、L値は73であった。また、誘電体層8に発生した突起数は10個であった。

【0081】

サンプル3の電極ペーストが用いられたとき、L値は71であった。また、誘電体層8に発生した突起数は3個であった。

【0082】

サンプル4の電極ペーストが用いられたとき、L値は68であった。また、誘電体層8に発生した突起数は3個であった。

【0083】

なお、本実施の形態において、L値とは、CIE1976(L*、a*、b*)色空間におけるL*値を意味する。L値は、例えば、日本電色工業株式会社製分光色差計:NF999などを用いて測定される。また、L値は、表示電極6における、誘電体層8に被覆されていない領域の値である。

【0084】

サンプル3またはサンプル4の電極ペーストが用いられたとき、誘電体層8の突起数が少ないことがわかる。つまり、表示電極6のL値が68以上71以下のとき、PDP1の製造コストを削減しつつ、製造歩留りの低下が抑制される。

【0085】

[3−1−2.疎密度と欠陥との関係]

発明者らは、表示電極6上に誘電体層8が形成された前面ガラス基板3の評価を行った。具体的には、表示電極6の疎密度と、誘電体層8に発生する欠陥との関係が評価された。図8に示すように、サンプル1の電極ペーストが用いられたとき、疎密度は7.2%であった。また、誘電体層8に発生した突起数は16個であった。

【0086】

サンプル2の電極ペーストが用いられたとき、疎密度は9.7%であった。また、誘電体層8に発生した突起数は10個であった。

【0087】

サンプル3の電極ペーストが用いられたとき、疎密度は12%であった。また、誘電体層8に発生した突起数は3個であった。

【0088】

サンプル4の電極ペーストが用いられたとき、疎密度は15%であった。また、誘電体層8に発生した突起数は3個であった。

【0089】

表示電極6の疎密度は、次のように測定される。まず、表示電極6の表面が同軸落射照明によって備えた光学顕微鏡によって撮像される。倍率は、一例として、1000倍である。画像は、例えば、水平500画素、垂直500画素のCCD(Charge Coupled Devices)に、8ビットの階調で取り込まれる。

【0090】

撮影された画像は、8ビットなので、256階調段階(0階調から255階調)で表わされる。まず、画像全体の平均階調が128階調になるように、ゲイン調整がなされる。次に、ノイズ除去のため、平均化処理などがなされる。表示電極6表面の疎な領域は、画像において暗部として表わされる。次に、二値化処理がなされる。本実施の形態では、しきい値が162階調に設定される。0階調から162階調を有する画素が黒である。163階調から255階調を有する画素が白である。本実施の形態において、黒が占める領域の画素数を撮影した画像全体の画素数で除算し、100を乗じた値が疎密度(%)である。

【0091】

また、疎密度は、表示電極6における、誘電体層8に被覆されていない領域の値である。なお、評価対象の膜厚などに合わせて、光学顕微鏡の撮影条件、画像取り込みのためのCCDサイズおよび画像処理方法などは、適宜変更され得る。

【0092】

サンプル3またはサンプル4の電極ペーストが用いられたとき、誘電体層8の突起数が少ないことがわかる。つまり、表示電極6の疎密度が12%以上15%以下のとき、PDP1の製造コストを削減しつつ、製造歩留りの低下が抑制される。

【0093】

[3−1−3.考察]

誘電体層8の突起数が少なくなる現象は、導電性粒子である銀粒子の量が低減され、銀粒子と銀粒子の間に隙間が形成されたことに起因していると考えられる。

【0094】

しかし、単に導電性粒子の量を減らしただけでは、電極ペーストのレオロジーが変動する。電極ペーストのレオロジーが変動すると、電極ペースト塗布条件が変動する。つまり、電極ペーストの安定した塗布が困難になる。そこで、本実施の形態においては、導電性粒子が減少した分が光重合性モノマー、樹脂、溶剤に置き換えられた。さらに、レオロジー調整剤の含有量で、レオロジーが調整された。

【0095】

[4.まとめ]

本実施の形態にかかるPDPの製造方法は、前面ガラス基板3上に形成されたポリマーと無機成分である黒色顔料とを含む第1のパターンである黒色電極パターン34上に、互いに離れて隙間を設けるように配置された複数の導電性粒子39を含む第2のパターンである白色電極パターン36を形成する。次に、黒色電極パターン34と白色電極パターン36を同時に焼成することによって、黒色電極パターン34から第1層である黒色電極41、51を形成し、白色電極パターン36から第2層である白色電極42、52を形成する、ことを備える。黒色電極パターン34と白色電極パターン36を同時に焼成する際には、ポリマーを燃焼させることによって気体に変化させ、かつ、気体の少なくとも一部を黒色電極パターン34から隙間を介して脱離させる。

【0096】

上記方法によれば、黒色電極パターン34と、白色電極パターン36を同時に焼成しても、下層である黒色電極パターン34からの脱ガスが促進される。よって、表示電極6に起因する欠陥の発生が抑制される。

【0097】

なお、本実施の形態では、フォトリソグラフィ法により、表示電極6が形成される場合が例示された。つまり、黒色ペーストおよび電極ペーストが、感光性ペーストである場合が例示された。しかし、黒色ペーストおよび電極ペーストは、感光性ペーストには限られない。黒色ペースト層30および/または電極ペースト層32をパターン印刷法などで形成する場合には、光重合性モノマーおよび光重合開始剤は不要である。つまり、黒色ペーストは、黒色顔料、樹脂、溶剤を含んでいればよい。電極ペーストは、導電性樹脂、樹脂、溶剤を含んでいればよい。

【0098】

さらに、本実施の形態では、無機成分が黒色顔料である場合が例示された。しかし、無機成分は、黒色顔料に限られない。無機成分は、フィラーとして用いられる酸化物や、金属などでもかまわない。

【0099】

本実施の形態にかかるPDPは、前面板2と、前面板2と対向して設けられた背面板10と、を備える。前面板2は、前面ガラス基板3と、前面ガラス基板3の上に設けられた表示電極6を有する。表示電極6は、第1の電極である黒色電極41、51と、黒色電極41、51上に積層された第2の電極である白色電極42、52とを含む。表示電極6の表面の明度は、L値として68以上71以下である。上記構成によれば、表示電極6に起因する欠陥の発生が抑制される。

【0100】

本実施の形態にかかるPDPは、前面板2と、前面板2と対向して設けられた背面板10と、を備える。前面板2は、前面ガラス基板3と、前面ガラス基板3の上に設けられた表示電極6を有する。表示電極6は、第1の電極である黒色電極41、51と、黒色電極41、51上に積層された第2の電極である白色電極42、52とを含む。表示電極6の表面の疎密度は、12%以上15%以下である。上記構成によれば、表示電極6に起因する欠陥の発生が抑制される。

【産業上の利用可能性】

【0101】

本発明は、低コストのPDPを実現できるので、大画面の表示デバイスなどに有用である。

【符号の説明】

【0102】

1 PDP

2 前面板

3 前面ガラス基板

4 走査電極

41,51 黒色電極

42,52 白色電極

5 維持電極

6 表示電極

8 誘電体層

9 保護層

10 背面板

11 背面ガラス基板

12 アドレス電極

13 下地誘電体層

14 隔壁

15 蛍光体層

16 放電空間

30 黒色ペースト層

32 電極ペースト層

34 黒色電極パターン

36 白色電極パターン

39 導電性粒子

【技術分野】

【0001】

ここに開示された技術は、表示デバイスなどに用いられるプラズマディスプレイパネルおよびその製造方法に関する。

【背景技術】

【0002】

基板上に表示ラインを形成する電極対を配列し、電極各々を透明電極と第1黒色層及び主電極層からなる2層構造のバス電極とで構成するプラズマディスプレイパネル(以降、PDPと記載する)の製造方法において、第1黒色層パターン、主電極層パターンをそれぞれオフセット印刷法で形成し、次いで、第1黒色層パターン、主電極層パターンを同時焼成することで第1黒色層、主電極層を形成する技術が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−185895号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来のPDPの製造方法において、二層以上が積層された電極パターンを同時に焼成する際、上層は、下層からの脱ガスを阻害していた。その結果、電極のブリスター、電極を被覆する誘電体層の突起などの欠陥の原因になっていた。ブリスターなどの欠陥は、PDPの製造歩留りを低下させるといった課題があった。

【課題を解決するための手段】

【0005】

上記の課題を解決するPDPの製造方法は、基板上に形成された、ポリマーと無機成分とを含む第1のパターン上に、互いに離れて隙間を設けるように配置された複数の導電性粒子を含む第2のパターンを形成する。次に、第1のパターンと第2のパターンを同時に焼成することによって、第1のパターンから第1層を形成し、第2のパターンから第2層を形成する、ことを備える。第1のパターンと第2のパターンを同時に焼成する際には、ポリマーを燃焼させることによって気体に変化させ、かつ、気体の少なくとも一部を第1のパターンから隙間を介して脱離させる。

【0006】

上記の課題を解決するPDPは、前面板と、前面板と対向して設けられた背面板と、を備える。前面板は、ガラス基板と、ガラス基板の上に設けられた表示電極を有する。表示電極は、第1の電極と、第1の電極上に積層された第2の電極とを含む。表示電極の表面の明度は、L値として68以上71以下である。

【0007】

上記の課題を解決するPDPは、前面板と、前面板と対向して設けられた背面板と、を備える。前面板は、ガラス基板と、ガラス基板の上に設けられた表示電極を有する。表示電極は、第1の電極と、第1の電極上に積層された第2の電極とを含む。表示電極の表面の疎密度は、12%以上15%以下である。

【発明の効果】

【0008】

PDPの製造工程を簡略化しつつ、製造歩留りの低下を抑制することを可能にする。

【図面の簡単な説明】

【0009】

【図1】本実施の形態にかかるPDPの構造を示す斜視図である。

【図2】本実施の形態にかかる前面板の構造を示す概略断面図である。

【図3】本実施の形態にかかる前面板の製造フローを示す図である。

【図4】本実施の形態にかかる表示電極の製造過程を示す図である。

【図5】本実施の形態にかかる焼成時の温度プロファイルを示す図である。

【図6】本実施の形態にかかる表示電極の焼成時における製造過程を示す図である。

【図7】実施例の評価結果を示す図である。

【図8】実施例の他の評価結果を示す図である。

【発明を実施するための形態】

【0010】

[1.PDP1の構成]

本実施の形態のPDP1は、交流面放電型PDPである。図1に示すように、PDP1は、前面板2と背面板10とが対向して配置された構成である。前面板2と背面板10の外周部は、ガラスフリットなどからなる封着材によって気密封着されている。封着されたPDP1内部の放電空間16には、ネオン(Ne)およびキセノン(Xe)などの放電ガスが55kPa〜80kPaの圧力で封入されている。

【0011】

図2に示すように、前面板2は、前面ガラス基板3、表示電極6、誘電体層8および保護層9を有する。複数の表示電極6が、前面ガラス基板3の表面に配置されている。それぞれの表示電極6は、前面ガラス基板3の長辺と平行に配置されている。それぞれの表示電極6は、一つの走査電極4と一つの維持電極5とを有する。走査電極4と維持電極5との間が放電ギャップである。走査電極4は、前面ガラス基板3上に設けられた黒色電極41と、黒色電極41上に設けられた白色電極42とを含む。維持電極5は、前面ガラス基板3上に設けられた黒色電極51と、黒色電極51上に設けられた白色電極52とを含む。黒色電極41、51は、PDP1のコントラストを向上させるために、黒色顔料を有する。白色電極42、52は、良好な導電性を得るために銀(Ag)を有する。誘電体層8は、表示電極6を被覆している。誘電体層8は、表示電極6に交流電圧が印加されたときに無声放電を発生させるために設けられている。保護層9は、誘電体層8を被覆している。保護層9は、放電を発生させるための電荷を保持する機能、および、維持放電の際に二次電子を放出する機能が求められる。電荷保持性能が向上することにより、印加電圧が低減される。二次電子放出数が増加することにより、維持放電を発生させる駆動電圧が低減される。本実施の形態にかかる保護層9は、MgOを含む。

【0012】

なお、前面ガラス基板3上に、遮光層が設けられても良い。また、表示電極6と前面ガラス基板3の間に、透明電極が設けられても良い。

【0013】

図1に示すように、背面板10は、背面ガラス基板11、アドレス電極12、下地誘電体層13、隔壁14および蛍光体層15を有する。複数のアドレス電極12が背面ガラス基板11の表面に配置されている。それぞれのアドレス電極12は、背面ガラス基板11の短辺と平行に配置されている。言い換えると、それぞれのアドレス電極12は、表示電極6と直交する方向に配置されている。アドレス電極12は、良好な導電性を得るために銀(Ag)を有する。

【0014】

背面板10は、複数のアドレス電極12を被覆する下地誘電体層13を含む。下地誘電体層13は、ガラス成分とフィラーとを含む。ガラス成分とフィラーとの和に対するガラス成分の比率は、25重量%以上35重量%以下である。

【0015】

背面板10は、放電空間を区切る隔壁14を含む。隔壁14は、下地誘電体層13上に設けられている。隔壁14は、アドレス電極12と平行に配置されている。隔壁14は、アドレス電極12とアドレス電極12との間に配置されている。なお、表示電極6と平行な隔壁をさらに含んでもよい。隔壁14は、ガラス成分とフィラーとを含む。ガラス成分とフィラーとの和に対するガラス成分の比率は、70重量%以上90重量%以下である。

【0016】

背面板10は、蛍光体層15を含む。蛍光体層15は、下地誘電体層13の表面および隔壁14の側面に設けられている。蛍光体層15は、赤色光を発する赤色蛍光体層、青色光を発する青色蛍光体層および緑色光を発する緑色蛍光体層を含む。蛍光体層15は、紫外線によって励起される発光中心を有する。

【0017】

表示電極6とアドレス電極12とが交差する位置に放電セルが形成される。赤色に発光する蛍光体層15を有する放電セルと、青色に発光する蛍光体層15を有する放電セルと、緑色に発光する蛍光体層15を有する放電セルとによりカラー表示をする画素が形成される。

【0018】

[2.PDP1の製造方法]

[2−1.前面板2の形成方法]

[2−1−1.表示電極6]

図3に示すフローに従って、前面ガラス基板3上に、走査電極4および維持電極5が形成される。

【0019】

(黒色ペーストの塗布)

ステップ1では、スクリーン印刷法などによって、黒色ペーストが前面ガラス基板3に塗布される。図4(a)に示すように、前面ガラス基板3に塗布された黒色ペーストは、黒色ペースト層30を構成する。

【0020】

(黒色ペースト)

黒色ペーストは、黒色顔料と黒色顔料を結着させるためのガラスフリットと光重合性モノマー、光重合開始剤、樹脂および溶剤などを含む。

【0021】

黒色顔料としては、ルテニウム酸化物、コバルト酸化物、ニッケル酸化物などが用いられる。

【0022】

ガラスフリットとしては、三酸化二ビスマス(Bi2O3)を20〜50重量%、三酸化二硼素(B2O3)を5〜35重量%、酸化亜鉛(ZnO)を10〜20重量%、酸化バリウム(BaO)を5〜20重量%含む。さらに、ガラスフリットは三酸化モリブデン(MoO3)、三酸化タングステン(WO3)などを含んでもよい。

【0023】

Bi2O3は、含有量が多すぎると熱膨張係数が増大し軟化点が低下するという観点から、20〜50重量%であるのが好ましい。さらには、30〜45重量%であるのがより好ましい。ガラス骨格を形成するB2O3は、含有量が多すぎると熱膨張係数が低下し軟化点が高くなるという観点から、5〜35重量%であるのが好ましい。さらには、5〜30重量%であるのがより好ましい。

【0024】

ZnOは、含有量が多すぎると熱膨張係数が増大し透明性を損なうという観点から、10〜20重量%であるのが好ましい。

【0025】

BaOは、含有量が多すぎると軟化点が高くなるという観点から、5〜20重量%であるのが好ましい。

【0026】

ガラスフリットの平均粒径は、黒色電極41と前面ガラス基板3との密着性を向上させるために、4.0μm以下であることが好ましい。さらには、1〜3μmであることがより好ましい。また、ガラスフリットの最大粒径は、密着力と黒色電極41の端部の直線性とを両立させるために、10μm以下であることが好ましい。さらには、5〜8μmであることがより好ましい。

【0027】

なお、本実施の形態において、平均粒径とは、体積累積平均径(D50)のを意味する。平均粒径の測定には、レーザ回折式粒度分布測定装置MT−3300(日機装株式会社製)が用いられた。

【0028】

光重合性モノマーとしては、2−ヒドロキシエチルアクリレート,2−ヒドロキシプロピルアクリレート、ジエチレングリコールジアクリレート、トリエチレングリコールジアクリレート、ポリエチレングリコールジアクリレート、ポリウレタンジアクリレート、トリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、トリメチロールプロパンエチレンオキサイド変性トリアクリレート、トリメチロールプロパンプロピレンオキサイド変性トリアクリレート、ジペンタエリスリトールペンタアクリレート、ジペンタエリスリトールヘキサアクリレートなどが用いられる。これらの内、一種類を単独で用いることができる。または、これらの内、二種類以上を混合して用いることができる。

【0029】

光重合開始剤としては、熱的に不活性であるが185℃以下の温度で所定の波長の光に露光された場合にフリーラジカルを生成するものである。光重合開始剤は、共役炭素環中に2つの分子内環を有する化合物である置換または非置換多核性キノンを含む。例としては、9,10−アントラキノン、2−メチルアントラキノン、2−エチルアントラキノン、2−t−ブチルアントラキノン、オクタメチルアントラキノン、1,4−ナフトキノン、9,10−フェンタントレンキノン、ベンゾ[a]アントラセン−7,12−ジオン、2,3−ナフタセン−5,12−ジオン、2−メチル−1,4−ナフトキノン、1,4−ジメチルアントラキノン、2,3−ジメチルアントラキノン、2−フェニルアントラキノン、2,3−ジフェニルアントラキノン、レテンキノン、7,8,9,10−テトラヒドロナフタセン−5,12−ジオン、および1,2,3,4−テトラヒドロベンゾ[a]アントラセン−7,12−ジオンなどが用いられる。

【0030】

樹脂としては、アクリル系ポリマーと、セルロース系ポリマーなどが用いられる。アクリル系ポリマーとしては、ポリブチルアクリレート、ポリメタクリレートなどから選択される少なくとも1種を含むことができる。セルロース系ポリマーは、エチルセルロース、ヒドロキシセルロース、ヒドロキシプロピルセルロースから選択される少なくとも1種を含むことができる。

【0031】

溶剤としては、α−、β−、γ−テルピネオールなどのテルペン類、エチレングリコールモノアルキルエーテル類、エチレングリコールジアルキルエーテル類、ジエチレングリコールモノアルキルエーテル類、ジエチレングリコールジアルキルエーテル類、エチレングリコールモノアルキルエーテルアセテート類、エチレングリコールジアルキルエーテルアセテート類、ジエチレングリコールモノアルキルエーテルアセテート類、ジエチレングリコールジアルキルエーテルアセテート類、プロピレングリコールモノアルキルエーテル類、プロピレングリコールジアルキルエーテル類、プロピレングリコールモノアルキルエーテルアセテート類、プロピレングリコールジアルキルエーテルアセテート類、メタノール、エタノール、イソプロパノール、1−ブタノールなどのアルコール類などが用いられる。これらの内、一種類を単独で用いることができる。または、これらの内、二種類以上を混合して用いることができる。

【0032】

これらの材料を三本ロール、ボールミルまたはサンドミルなどの分散機を用いて混合および分散させることによって黒色ペーストが作製される。

【0033】

(黒色ペースト層30の乾燥)

次に、ステップ2では、乾燥炉によって、黒色ペースト層中の溶剤が除去される。乾燥炉としては、ヒータ加熱炉、減圧乾燥炉、赤外線乾燥炉などが例示される。乾燥における雰囲気は、大気でも不活性ガスでもかまわない。乾燥温度は、80℃〜200℃程度である。乾燥時間は、3分から30分程度である。図4(b)に示すように、乾燥によって、黒色ペースト層30の膜厚が減少する。乾燥後の黒色ペースト層30の膜厚は、4〜8μm程度の範囲で適宜設定される。乾燥温度および乾燥時間は、黒色ペースト層30中に含まれる溶剤の種類、量などに応じて適宜設定される。

【0034】

(電極ペーストの塗布)

次に、ステップ3では、スクリーン印刷法などによって、電極ペーストが、黒色ペースト層30上に塗布される。図4(c)に示すように、黒色ペースト層30上に塗布された電極ペーストは、電極ペースト層32を構成する。電極ペースト層32の膜厚は、10〜15μm程度の範囲で適宜設定される。

【0035】

(電極ペースト)

電極ペーストは、導電性粒子と導電性粒子を結着させるためのガラスフリットと光重合性モノマー、光重合開始剤、樹脂および溶剤などを含む。より詳細には、電極ペーストは、50重量%以上70重量%以下の導電性粒子と、1重量%以上10重量%以下のガラスフリットと、5重量%以上15重量%以下の樹脂と、5重量%以上15重量%以下の光重合性モノマーと、5重量%以上20重量%以下の溶剤を含む。なお、電極ペーストは、レオロジー調整剤を含んでも良い。

【0036】

導電性粒子としては、銀(Ag)、銅(Cu)などが用いられる。導電性粒子の平均粒径は、1μm以上3μm以下が好ましい。平均粒径が、1μm未満になると電極ペースト中で凝集しやすくなるからである。平均粒径が、3μmを超えると電極ペースト中に均一に分散させることが困難になるからである。

【0037】

さらに、導電性粒子は、平均粒径が1μm以上1.5μm以下の小粒子と、平均粒径が2μm以上3μm以下の大粒子とを有すると、より好ましい。大粒子と大粒子の隙間に小粒子が入り込むことによって、白色電極42、52の欠陥がより減少するからである。

【0038】

ガラスフリットとしては、少なくとも三酸化二ビスマス(Bi2O3)を20〜50重量%、三酸化二硼素(B2O3)を5〜35重量%、酸化亜鉛(ZnO)を10〜20重量%、酸化バリウム(BaO)を5〜20重量%含む。さらに、ガラスフリットは三酸化モリブデン(MoO3)、三酸化タングステン(WO3)などを含んでもよい。

【0039】

Bi2O3は、含有量が多すぎると熱膨張係数が増大し軟化点が低下するという観点から、20〜50重量%であるのが好ましい。さらには、30〜45重量%であるのがより好ましい。ガラス骨格を形成するB2O3は、含有量が多すぎると熱膨張係数が低下し軟化点が高くなるという観点から、5〜35重量%であるのが好ましい。さらには、5〜30重量%であるのがより好ましい。

【0040】

ZnOは、含有量が多すぎると熱膨張係数が増大し透明性を損なうという観点から、10〜20重量%であるのが好ましい。

【0041】

BaOは、含有量が多すぎると軟化点が高くなるという観点から、5〜20重量%であるのが好ましい。

【0042】

ガラスフリットの平均粒径は、白色電極42、52と黒色電極41、42との密着性を向上させるために、4.0μm以下であることが好ましい。さらには、1〜3μmであることがより好ましい。また、ガラスフリットの最大粒径は、密着性と白色電極42、52の端部の直線性とを両立させるために、10μm以下であることが好ましい。さらには、5〜8μmであることがより好ましい。

【0043】

光重合性モノマーとしては、2−ヒドロキシエチルアクリレート,2−ヒドロキシプロピルアクリレート、ジエチレングリコールジアクリレート、トリエチレングリコールジアクリレート、ポリエチレングリコールジアクリレート、ポリウレタンジアクリレート、トリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、トリメチロールプロパンエチレンオキサイド変性トリアクリレート、トリメチロールプロパンプロピレンオキサイド変性トリアクリレート、ジペンタエリスリトールペンタアクリレート、ジペンタエリスリトールヘキサアクリレートなどが用いられる。これらの内、一種類を単独で用いることができる。または、これらの内、二種類以上を混合して用いることができる。

【0044】

光重合開始剤としては、熱的に不活性であるが185℃以下の温度で所定の波長の光に露光された場合にフリーラジカルを生成するものである。光重合開始剤は、共役炭素環中に2つの分子内環を有する化合物である置換または非置換多核性キノンを含む。例としては、9,10−アントラキノン、2−メチルアントラキノン、2−エチルアントラキノン、2−t−ブチルアントラキノン、オクタメチルアントラキノン、1,4−ナフトキノン、9,10−フェンタントレンキノン、ベンゾ[a]アントラセン−7,12−ジオン、2,3−ナフタセン−5,12−ジオン、2−メチル−1,4−ナフトキノン、1,4−ジメチルアントラキノン、2,3−ジメチルアントラキノン、2−フェニルアントラキノン、2,3−ジフェニルアントラキノン、レテンキノン、7,8,9,10−テトラヒドロナフタセン−5,12−ジオン、および1,2,3,4−テトラヒドロベンゾ[a]アントラセン−7,12−ジオンなどが用いられる。

【0045】

樹脂としては、アクリル系ポリマーと、セルロース系ポリマーなどが用いられる。アクリル系ポリマーとしては、ポリブチルアクリレート、ポリメタクリレートなどから選択される少なくとも1種を含むことができる。セルロース系ポリマーは、エチルセルロース、ヒドロキシセルロース、ヒドロキシプロピルセルロースから選択される少なくとも1種を含むことができる。

【0046】

溶剤としては、α−、β−、γ−テルピネオールなどのテルペン類、エチレングリコールモノアルキルエーテル類、エチレングリコールジアルキルエーテル類、ジエチレングリコールモノアルキルエーテル類、ジエチレングリコールジアルキルエーテル類、エチレングリコールモノアルキルエーテルアセテート類、エチレングリコールジアルキルエーテルアセテート類、ジエチレングリコールモノアルキルエーテルアセテート類、ジエチレングリコールジアルキルエーテルアセテート類、プロピレングリコールモノアルキルエーテル類、プロピレングリコールジアルキルエーテル類、プロピレングリコールモノアルキルエーテルアセテート類、プロピレングリコールジアルキルエーテルアセテート類、メタノール、エタノール、イソプロパノール、1−ブタノールなどのアルコール類などが用いられる。これらの内、一種類を単独で用いることができる。または、これらの内、二種類以上を混合して用いることができる。

【0047】

レオレジー調整剤としては、ヒュームドシリカ、変性ウレア(イソシアネート単量体あるいはこれらのアダクト体と有機アミンとの反応物)などを用いることができる。

【0048】

これらの材料を三本ロール、ボールミルまたはサンドミルなどの分散機を用いて混合および分散させることによって電極ペーストが作製される。

【0049】

(電極ペースト層32の乾燥)

次に、ステップ4では、乾燥炉によって、電極ペースト層32中の溶剤が除去される。乾燥炉としては、ヒータ加熱炉、減圧乾燥炉、赤外線乾燥炉などが例示される。乾燥における雰囲気は、大気でも不活性ガスでもかまわない。乾燥温度は、80℃〜200℃程度である。乾燥時間は、3分から30分程度である。図4(d)に示すように、乾燥によって、電極ペースト層32の膜厚が減少する。乾燥後の電極ペースト層32の膜厚は、4〜8μm程度の範囲で適宜設定される。乾燥温度および乾燥時間は、電極ペースト層32中に含まれる溶剤の種類、量などに応じて適宜設定される。

【0050】

(露光)

次に、ステップ5では、黒色ペースト層30と電極ペースト層32とが一括して露光される。まず、ガラス板にクロムなどで表示電極6のマスクパターンが形成されたフォトマスクを介して、黒色ペースト層30と電極ペースト層32に光が照射される。光の波長は、黒色ペースト層30と電極ペースト層32に含まれている光重合開始剤が反応する波長である。一般的には、250nmから450nm程度である。黒色ペースト層30と電極ペースト層32における光が照射された領域は、光重合性モノマーが重合することによって、硬化する。

【0051】

(現像)

次に、ステップ6では、黒色ペースト層30と電極ペースト層32が現像される。現像液は、黒色ペースト層30と電極ペースト層32に対応したアルカリ現像液が用いられる。具体的には、炭酸ナトリウム溶液、水酸化カリウム溶液、TMAH(tetramethyl annmonium hydroxide)などが用いられる。黒色ペースト層30と電極ペースト層32に現像液が噴射されることにより、図4(e)に示すように、光が照射された領域が残存し、光が照射されなかった領域が除去される。つまり、焼成前(未焼成)の黒色電極パターン34と、白色電極パターン36が形成される。最後に水洗浄が行われ、前面ガラス基板3に付着した汚れなどが除去される。ここで黒色電極パターン34中には、ポリマー、ガラスおよび黒色顔料が含まれている。ここでポリマーとは、光重合性モノマーが重合することにより生成されたポリマーと樹脂との両方を意味する。白色電極パターン36中には、ポリマー、ガラスおよび導電性粒子が含まれている。ここでポリマーとは、光重合性モノマーが重合することにより生成されたポリマーと樹脂との両方を意味する。

【0052】

(焼成)

次に、ステップ7では、焼成炉によって、黒色電極パターン34と、白色電極パターン36とが焼成される。焼成炉としては、ヒータ加熱炉などが例示される。焼成における雰囲気は、酸素を含むことが好ましい。樹脂を燃焼させるためである。つまり雰囲気は、大気でもかまわない。焼成は、一例として、図5に示す温度プロファイルによって行われる。軟化点とは、黒色電極パターン34および白色電極パターン36に含まれるガラスフリットが軟化する温度である。図5に示すように、温度は、室温から焼成温度まで上昇する。温度上昇によって、黒色電極パターン34および白色電極パターン36に残留していたポリマーが燃焼する。次に、プロファイルは、トップキープ期間になる。つまり、トップキープ期間、焼成温度に維持される。焼成温度に維持されることによって、ガラスフリットは、軟化する。つまり、黒色電極パターン34中の黒色顔料が、ガラスによって結着される。白色電極パターン中の導電性粒子が、軟化したガラスフリットによって結着される。焼成温度は、450℃から650℃の温度範囲である。より好ましくは550℃から600℃の温度範囲である。トップキープ期間は10分から120分程度である。図4(f)に示すように、焼成によって黒色電極41、51および白色電極42、52が形成される。表示電極6の膜厚は、4μm〜7μm程度である。

【0053】

(焼成時の状態変化)

図6(a)に示すように、焼成前は、白色電極パターン36中に、複数の導電性粒子39が存在している。導電性粒子39と導電性粒子39との間には、隙間が形成されている。なお、説明の便宜のため、ガラスフリットは図示されていない。図6(b)に示すように、焼成が開始されると、白色電極パターン36からは、ポリマーが除去されていく。また、黒色電極パターン34からもポリマーが除去される。ポリマーは燃焼することによって、二酸化炭素と水などの気体に変化する。気体となったポリマーは、白色電極パターン36および黒色電極パターン34から脱離する。つまり、ポリマーの除去は脱ガスを意味する。本実施の形態においては、導電性粒子39と導電性粒子39との間に隙間が形成されているので、黒色電極パターン34からポリマーを除去することが容易になる。図6(c)に示すように、温度が上昇すると、白色電極パターン36のポリマーはほぼ除去される。黒色電極パターン34からは、さらにポリマーが除去されていく。図6(d)に示すように、さらに温度が上昇すると、導電性粒子39の焼結が始まる。導電性粒子39の表面が活性化されるためである。また、黒色電極パターン34からは、ポリマーがほぼ除去されている。図6(e)に示すように、トップキープ期間では、導電性粒子39の焼結が進み、膜状に変化する。

【0054】

つまり、本実施の形態においては、上層である白色電極パターン36中の導電性粒子39と導電性粒子39との間に隙間が形成されているために、下層である黒色電極パターン34からのポリマー除去が促進される。つまり、黒色電極パターンの脱ガスが促進される。

【0055】

よって、本実施の形態にかかるPDP1は、黒色電極パターン34と白色電極パターン36とを同時に焼成したとしても、黒色電極パターン34に起因するブリスターなどの発生が抑制される。

【0056】

なお、黒色電極パターン34および白色電極パターン36が形成された面を上にして、前面ガラス基板3の上部および下部から前面ガラス基板3を加熱し、黒色電極パターン34に含まれるポリマーを燃焼させるまでは、前面ガラス基板3の上部からの加熱温度を前面ガラス基板3の下部からの加熱温度より高くし、その後、前面ガラス基板3の上部からの加熱温度を前面ガラス基板3の下部からの加熱温度より低くするとより好ましい。黒色電極パターン34の脱ガスがより促進されるからである。

【0057】

[2−1−2.誘電体層8]

誘電体層8の材料には、誘電体ガラスフリットと樹脂と溶剤などを含む誘電体ペーストが用いられる。まずダイコート法などによって、誘電体ペーストが所定の厚みで前面ガラス基板3上に塗布される。塗布された誘電体ペーストは、走査電極4および維持電極5を被覆する。次に、乾燥炉によって、誘電体ペーストが、例えば100℃から250℃の温度範囲で乾燥される。乾燥によって、誘電体ペースト中の溶剤が除去される。最後に、焼成炉によって、例えば400℃から550℃の温度範囲で、誘電体ペーストが焼成される。焼成によって、誘電体ペースト中の樹脂が除去される。焼成によって、誘電体ガラスフリットが溶ける。溶けた誘電体ガラスフリットは、焼成後に再びガラス化する。以上の工程によって、誘電体層8が形成される。

【0058】

上述の方法の他、スクリーン印刷法、スピンコート法などを用いることができる。また、誘電体ペーストを用いずに、CVD(Chemical Vapor Deposition)法などによって、誘電体層8となる膜を形成することもできる。

【0059】

[2−1−3.保護層9]

保護層9は、一例として、EB(Electron Beam)蒸着装置により形成される。保護層9がMgOとCaOを含む場合、保護層9の材料は単結晶のMgOからなるMgOペレットと単結晶のCaOからなるCaOペレットである。つまり、保護層9の組成に合わせてペレットを選択すればよい。MgOペレットまたはCaOペレットには、さらに不純物としてアルミニウム(Al)、珪素(Si)などが添加されていてもよい。

【0060】

まず、EB蒸着装置の成膜室に配置されたMgOペレットおよびCaOペレットに電子ビームが照射される。電子ビームのエネルギーを受けたMgOペレットおよびCaOペレットの表面は蒸発していく。MgOペレットから蒸発したMgOおよびCaOペレットから蒸発したCaOは、成膜室内を移動する前面ガラス基板3上に付着する。より詳細には、表示領域となる領域が開口したマスクを介して、MgOおよびCaOが誘電体層8上に付着する。前面ガラス基板3は、ヒータによって約300℃に加熱されている。成膜室の圧力は、約10-4Paに減圧された後、酸素ガスが供給され、酸素分圧が約3E-2Paになるように保たれる。保護層9の膜厚は、電子ビームの強度、成膜室の圧力、前面ガラス基板3の移動速度などによって、所定の範囲に収まるように調整される。

【0061】

以上の工程により、前面ガラス基板3上に所定の構成部材を有する前面板2が完成する。

【0062】

[2−2.背面板10の形成方法]

[2−2−1.アドレス電極12]

フォトリソグラフィ法によって、背面ガラス基板11上に、アドレス電極12が形成される。アドレス電極12の材料には、導電体としての銀(Ag)粒子と銀粒子同士を結着させるガラスフリットと感光性樹脂と溶剤などを含むアドレス電極ペーストが用いられる。

【0063】

まず、スクリーン印刷法などによって、アドレス電極ペーストが所定の厚みで背面ガラス基板11上に塗布される。次に、乾燥炉によって、例えば100℃から250℃の温度範囲でアドレス電極ペーストが乾燥される。乾燥によって、アドレス電極ペースト中の溶剤が除去される。例えば、複数の矩形パターンが形成されたフォトマスクを介して、アドレス電極ペーストが露光される。次に、アドレス電極ペーストが現像される。ポジ型の感光性樹脂が用いられた場合は、露光された部分が除去される。残存したアドレス電極ペーストがアドレス電極パターンである。最後に、焼成炉によって、例えば400℃から550℃の温度範囲で、アドレス電極パターンが焼成される。焼成によって、アドレス電極パターン中の感光性樹脂が除去される。焼成によって、アドレス電極パターン中のガラスフリットが溶ける。溶けたガラスフリットは、焼成後に再びガラス化する。以上の工程によって、アドレス電極12が形成される。

【0064】

上述の方法の他、スパッタ法、蒸着法などにより、金属膜を形成し、その後パターニングする方法なども用いることができる。

【0065】

[2−2−2.下地誘電体層13]

下地誘電体層13の材料には、ガラスフリット、フィラー、樹脂および溶剤などを含む下地誘電体ペーストが用いられる。ガラスフリットとフィラーとの和に対するガラスフリットの比率は、25重量%以上35重量%以下である。

【0066】

まず、スクリーン印刷法などによって、下地誘電体ペーストが所定の厚みで背面ガラス基板11上に塗布される。塗布された下地誘電体ペーストは、アドレス電極12を被覆する。次に、乾燥炉によって、例えば100℃から250℃の温度範囲で下地誘電体ペーストが乾燥される。乾燥によって、下地誘電体ペースト中の溶剤が除去される。最後に、焼成炉によって、例えば400℃から550℃の温度範囲で、下地誘電体ペーストが焼成される。焼成によって、下地誘電体ペースト中の樹脂が除去される。また、焼成によって、ガラスフリットが溶ける。一方、焼成によっても、フィラーは溶けない。溶けたガラスフリットは、焼成後に再びガラス成分となる。つまり、下地誘電体層13は、フィラーがガラス成分中に分散した構成である。以上の工程によって、下地誘電体層13が形成される。スクリーン印刷法の他にも、スピンコート法、ダイコート法などを用いることができる。

【0067】

[2−2−3.隔壁14]

フォトリソグラフィ法によって、隔壁14が形成される。隔壁14の材料には、フィラーと、フィラーを結着させるためのガラスフリットと、感光性樹脂と、溶剤などを含む隔壁ペーストが用いられる。ガラスフリットとフィラーとの和に対するガラスフリットの比率は、80重量%以上85重量%以下である。

【0068】

まず、ダイコート法などによって、隔壁ペーストが所定の厚みで下地誘電体層13上に塗布される。次に、乾燥炉によって、例えば100℃から250℃の温度範囲で隔壁ペーストが乾燥される。乾燥によって、隔壁ペースト中の溶剤が除去される。次に、例えば井桁パターンのフォトマスクを介して、隔壁ペーストが露光される。次に、隔壁ペーストが現像される。ポジ型の感光性樹脂が用いられた場合は、露光された部分が除去される。残存した隔壁ペーストが隔壁パターンである。最後に、焼成炉によって、例えば500℃から600℃の温度範囲で隔壁パターンが焼成される。焼成によって、隔壁パターン中の感光性樹脂が除去される。焼成によって、隔壁パターン中のガラスフリットが溶ける。一方、焼成によっても、フィラーは溶けない。溶けたガラスフリットは、焼成後に再びガラス成分となる。つまり、隔壁14は、フィラーがガラス成分中に分散した構成である。以上の工程によって、隔壁14が形成される。

【0069】

[2−2−4.蛍光体層15]

蛍光体層15の材料には、蛍光体粒子とバインダと溶剤などとを含む蛍光体ペーストが用いられる。

【0070】

まず、ディスペンス法などによって、蛍光体ペーストが所定の厚みで隣接する隔壁14間の下地誘電体層13上および隔壁14の側面に塗布される。次に、乾燥炉によって、蛍光体ペースト中の溶剤が除去される。最後に、焼成炉によって、蛍光体ペーストが所定の温度で焼成される。つまり、蛍光体ペースト中の樹脂が除去される。以上の工程によって、蛍光体層15が形成される。ディスペンス法の他にも、スクリーン印刷法などを用いることができる。

【0071】

以上の工程により、背面ガラス基板11上に所定の構成部材を有する背面板10が完成する。

【0072】

[2−3.前面板2と背面板10との組立方法]

まず、ディスペンス法によって、背面板10の周囲に封着材(図示せず)が形成される。封着材(図示せず)の材料には、ガラスフリットとバインダと溶剤などを含む封着ペーストが用いられる。次に乾燥炉によって、封着ペースト中の溶剤が除去される。次に、表示電極6とアドレス電極12とが直交するように、前面板2と背面板10とが対向配置される。次に、前面板2と背面板10の周囲がガラスフリットで封着される。最後に、放電空間16にNe、Xeなどを含む放電ガスが封入される。以上のように、前面板2と背面板10とが組立てられ、PDP1が完成する。

【0073】

[3.実施例]

対角42インチのハイビジョンテレビに適合するPDPが作製された。隔壁の高さは、0.15mmであった。隔壁の間隔(セルピッチ)は、0.15mmであった。表示電極の電極間距離は、0.06mmであった。Xeの含有量が15体積%のNe−Xe系の混合ガスが60kPaの内圧になるように封入された。なおガラス基板の厚みは1.8mmであった。誘電体層の膜厚は、20μmであった。PDPの製造方法は、上述のとおりである。

【0074】

実施例においては、以下に示す4種類の電極ペーストが用いられた。サンプル1から4にかけて、電極ペースト中の銀の組成比が小さくなっている。

【0075】

サンプル1は、樹脂と光重合性モノマーの合計重量を銀の重量で除算した値が、0.245の電極ペーストである。

【0076】

サンプル2は、樹脂と光重合性モノマーの合計重量を銀の重量で除算した値が、0.286の電極ペーストである。

【0077】

サンプル3は、樹脂と光重合性モノマーの合計重量を銀の重量で除算した値が、0.332の電極ペーストである。

【0078】

サンプル4は、樹脂と光重合性モノマーの合計重量を銀の重量で除算した値が、0.380の電極ペーストである。

【0079】

[3−1.評価]

[3−1−1.L値と欠陥との関係]

発明者らは、表示電極6上に誘電体層8が形成された前面ガラス基板3の評価を行った。具体的には、表示電極6のL値と、誘電体層8に発生する欠陥との関係が評価された。図7に示すように、サンプル1の電極ペーストが用いられたとき、L値は74であった。また、誘電体層8に発生した突起数は16個であった。

【0080】

サンプル2の電極ペーストが用いられたとき、L値は73であった。また、誘電体層8に発生した突起数は10個であった。

【0081】

サンプル3の電極ペーストが用いられたとき、L値は71であった。また、誘電体層8に発生した突起数は3個であった。

【0082】

サンプル4の電極ペーストが用いられたとき、L値は68であった。また、誘電体層8に発生した突起数は3個であった。

【0083】

なお、本実施の形態において、L値とは、CIE1976(L*、a*、b*)色空間におけるL*値を意味する。L値は、例えば、日本電色工業株式会社製分光色差計:NF999などを用いて測定される。また、L値は、表示電極6における、誘電体層8に被覆されていない領域の値である。

【0084】

サンプル3またはサンプル4の電極ペーストが用いられたとき、誘電体層8の突起数が少ないことがわかる。つまり、表示電極6のL値が68以上71以下のとき、PDP1の製造コストを削減しつつ、製造歩留りの低下が抑制される。

【0085】

[3−1−2.疎密度と欠陥との関係]

発明者らは、表示電極6上に誘電体層8が形成された前面ガラス基板3の評価を行った。具体的には、表示電極6の疎密度と、誘電体層8に発生する欠陥との関係が評価された。図8に示すように、サンプル1の電極ペーストが用いられたとき、疎密度は7.2%であった。また、誘電体層8に発生した突起数は16個であった。

【0086】

サンプル2の電極ペーストが用いられたとき、疎密度は9.7%であった。また、誘電体層8に発生した突起数は10個であった。

【0087】

サンプル3の電極ペーストが用いられたとき、疎密度は12%であった。また、誘電体層8に発生した突起数は3個であった。

【0088】

サンプル4の電極ペーストが用いられたとき、疎密度は15%であった。また、誘電体層8に発生した突起数は3個であった。

【0089】

表示電極6の疎密度は、次のように測定される。まず、表示電極6の表面が同軸落射照明によって備えた光学顕微鏡によって撮像される。倍率は、一例として、1000倍である。画像は、例えば、水平500画素、垂直500画素のCCD(Charge Coupled Devices)に、8ビットの階調で取り込まれる。

【0090】

撮影された画像は、8ビットなので、256階調段階(0階調から255階調)で表わされる。まず、画像全体の平均階調が128階調になるように、ゲイン調整がなされる。次に、ノイズ除去のため、平均化処理などがなされる。表示電極6表面の疎な領域は、画像において暗部として表わされる。次に、二値化処理がなされる。本実施の形態では、しきい値が162階調に設定される。0階調から162階調を有する画素が黒である。163階調から255階調を有する画素が白である。本実施の形態において、黒が占める領域の画素数を撮影した画像全体の画素数で除算し、100を乗じた値が疎密度(%)である。

【0091】

また、疎密度は、表示電極6における、誘電体層8に被覆されていない領域の値である。なお、評価対象の膜厚などに合わせて、光学顕微鏡の撮影条件、画像取り込みのためのCCDサイズおよび画像処理方法などは、適宜変更され得る。

【0092】

サンプル3またはサンプル4の電極ペーストが用いられたとき、誘電体層8の突起数が少ないことがわかる。つまり、表示電極6の疎密度が12%以上15%以下のとき、PDP1の製造コストを削減しつつ、製造歩留りの低下が抑制される。

【0093】

[3−1−3.考察]

誘電体層8の突起数が少なくなる現象は、導電性粒子である銀粒子の量が低減され、銀粒子と銀粒子の間に隙間が形成されたことに起因していると考えられる。

【0094】

しかし、単に導電性粒子の量を減らしただけでは、電極ペーストのレオロジーが変動する。電極ペーストのレオロジーが変動すると、電極ペースト塗布条件が変動する。つまり、電極ペーストの安定した塗布が困難になる。そこで、本実施の形態においては、導電性粒子が減少した分が光重合性モノマー、樹脂、溶剤に置き換えられた。さらに、レオロジー調整剤の含有量で、レオロジーが調整された。

【0095】

[4.まとめ]

本実施の形態にかかるPDPの製造方法は、前面ガラス基板3上に形成されたポリマーと無機成分である黒色顔料とを含む第1のパターンである黒色電極パターン34上に、互いに離れて隙間を設けるように配置された複数の導電性粒子39を含む第2のパターンである白色電極パターン36を形成する。次に、黒色電極パターン34と白色電極パターン36を同時に焼成することによって、黒色電極パターン34から第1層である黒色電極41、51を形成し、白色電極パターン36から第2層である白色電極42、52を形成する、ことを備える。黒色電極パターン34と白色電極パターン36を同時に焼成する際には、ポリマーを燃焼させることによって気体に変化させ、かつ、気体の少なくとも一部を黒色電極パターン34から隙間を介して脱離させる。

【0096】

上記方法によれば、黒色電極パターン34と、白色電極パターン36を同時に焼成しても、下層である黒色電極パターン34からの脱ガスが促進される。よって、表示電極6に起因する欠陥の発生が抑制される。

【0097】

なお、本実施の形態では、フォトリソグラフィ法により、表示電極6が形成される場合が例示された。つまり、黒色ペーストおよび電極ペーストが、感光性ペーストである場合が例示された。しかし、黒色ペーストおよび電極ペーストは、感光性ペーストには限られない。黒色ペースト層30および/または電極ペースト層32をパターン印刷法などで形成する場合には、光重合性モノマーおよび光重合開始剤は不要である。つまり、黒色ペーストは、黒色顔料、樹脂、溶剤を含んでいればよい。電極ペーストは、導電性樹脂、樹脂、溶剤を含んでいればよい。

【0098】

さらに、本実施の形態では、無機成分が黒色顔料である場合が例示された。しかし、無機成分は、黒色顔料に限られない。無機成分は、フィラーとして用いられる酸化物や、金属などでもかまわない。

【0099】

本実施の形態にかかるPDPは、前面板2と、前面板2と対向して設けられた背面板10と、を備える。前面板2は、前面ガラス基板3と、前面ガラス基板3の上に設けられた表示電極6を有する。表示電極6は、第1の電極である黒色電極41、51と、黒色電極41、51上に積層された第2の電極である白色電極42、52とを含む。表示電極6の表面の明度は、L値として68以上71以下である。上記構成によれば、表示電極6に起因する欠陥の発生が抑制される。

【0100】

本実施の形態にかかるPDPは、前面板2と、前面板2と対向して設けられた背面板10と、を備える。前面板2は、前面ガラス基板3と、前面ガラス基板3の上に設けられた表示電極6を有する。表示電極6は、第1の電極である黒色電極41、51と、黒色電極41、51上に積層された第2の電極である白色電極42、52とを含む。表示電極6の表面の疎密度は、12%以上15%以下である。上記構成によれば、表示電極6に起因する欠陥の発生が抑制される。

【産業上の利用可能性】

【0101】

本発明は、低コストのPDPを実現できるので、大画面の表示デバイスなどに有用である。

【符号の説明】

【0102】

1 PDP

2 前面板

3 前面ガラス基板

4 走査電極

41,51 黒色電極

42,52 白色電極

5 維持電極

6 表示電極

8 誘電体層

9 保護層

10 背面板

11 背面ガラス基板

12 アドレス電極

13 下地誘電体層

14 隔壁

15 蛍光体層

16 放電空間

30 黒色ペースト層

32 電極ペースト層

34 黒色電極パターン

36 白色電極パターン

39 導電性粒子

【特許請求の範囲】

【請求項1】

基板上に形成された、ポリマーと無機成分とを含む第1のパターン上に、互いに離れて隙間を設けるように配置された複数の導電性粒子を含む第2のパターンを形成し、

次に、前記第1のパターンと前記第2のパターンを同時に焼成することによって、前記第1のパターンから第1層を形成し、前記第2のパターンから第2層を形成する、ことを備え、

前記第1のパターンと前記第2のパターンを同時に焼成する際には、前記ポリマーを燃焼させることによって気体に変化させ、かつ、前記気体の少なくとも一部を前記第1のパターンから前記隙間を介して脱離させる、

プラズマディスプレイパネルの製造方法。

【請求項2】

前記導電性粒子は、平均粒径が1μm以上3μm以下である、

請求項1に記載のプラズマディスプレイパネルの製造方法。

【請求項3】

前記導電性粒子は、平均粒径が1μm以上1.5μm以下の小粒子と、平均粒径が2μm以上3μm以下の大粒子とを有する、

請求項2に記載のプラズマディスプレイパネルの製造方法。

【請求項4】

前記第1のパターンと前記第2のパターンを焼成する際に、前記第1のパターンおよび第2のパターンが形成された面を上にして、前記基板の上部および下部から前記基板を加熱し、

前記第1のパターンに含まれる樹脂を燃焼させるまでは前記基板の上部からの加熱温度を前記基板の下部からの加熱温度より高くし、

その後、前記基板の上部からの加熱温度を前記基板の下部からの加熱温度より低くする、

請求項1から3のいずれか一項に記載のプラズマディスプレイパネルの製造方法。

【請求項5】

前面板と、

前記前面板と対向して設けられた背面板と、を備え、

前記前面板は、ガラス基板と前記ガラス基板の上に設けられた表示電極を有し、

前記表示電極は、第1の電極と前記第1の電極上に積層された第2の電極とを含み、

前記表示電極の表面の明度は、L値として68以上71以下である、

プラズマディスプレイパネル。

【請求項6】

前面板と、

前記前面板と対向して設けられた背面板と、を備え、

前記前面板は、ガラス基板と前記ガラス基板の上に設けられた表示電極を有し、

前記表示電極は、第1の電極と前記第1の電極上に積層された第2の電極とを含み、

前記表示電極の表面の疎密度は、12%以上15%以下である、

プラズマディスプレイパネル。

【請求項1】

基板上に形成された、ポリマーと無機成分とを含む第1のパターン上に、互いに離れて隙間を設けるように配置された複数の導電性粒子を含む第2のパターンを形成し、

次に、前記第1のパターンと前記第2のパターンを同時に焼成することによって、前記第1のパターンから第1層を形成し、前記第2のパターンから第2層を形成する、ことを備え、

前記第1のパターンと前記第2のパターンを同時に焼成する際には、前記ポリマーを燃焼させることによって気体に変化させ、かつ、前記気体の少なくとも一部を前記第1のパターンから前記隙間を介して脱離させる、

プラズマディスプレイパネルの製造方法。

【請求項2】

前記導電性粒子は、平均粒径が1μm以上3μm以下である、

請求項1に記載のプラズマディスプレイパネルの製造方法。

【請求項3】

前記導電性粒子は、平均粒径が1μm以上1.5μm以下の小粒子と、平均粒径が2μm以上3μm以下の大粒子とを有する、

請求項2に記載のプラズマディスプレイパネルの製造方法。

【請求項4】

前記第1のパターンと前記第2のパターンを焼成する際に、前記第1のパターンおよび第2のパターンが形成された面を上にして、前記基板の上部および下部から前記基板を加熱し、

前記第1のパターンに含まれる樹脂を燃焼させるまでは前記基板の上部からの加熱温度を前記基板の下部からの加熱温度より高くし、

その後、前記基板の上部からの加熱温度を前記基板の下部からの加熱温度より低くする、

請求項1から3のいずれか一項に記載のプラズマディスプレイパネルの製造方法。

【請求項5】

前面板と、

前記前面板と対向して設けられた背面板と、を備え、

前記前面板は、ガラス基板と前記ガラス基板の上に設けられた表示電極を有し、

前記表示電極は、第1の電極と前記第1の電極上に積層された第2の電極とを含み、

前記表示電極の表面の明度は、L値として68以上71以下である、

プラズマディスプレイパネル。

【請求項6】

前面板と、

前記前面板と対向して設けられた背面板と、を備え、

前記前面板は、ガラス基板と前記ガラス基板の上に設けられた表示電極を有し、

前記表示電極は、第1の電極と前記第1の電極上に積層された第2の電極とを含み、

前記表示電極の表面の疎密度は、12%以上15%以下である、

プラズマディスプレイパネル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−115025(P2013−115025A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−263298(P2011−263298)

【出願日】平成23年12月1日(2011.12.1)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年12月1日(2011.12.1)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]