プラズマディスプレイパネルの封着材

【課題】従来の方法では排気工程を高温にできないため、低コストでかつ信頼性の高いプラズマディスプレイパネルを得られなかった。

【解決手段】本発明のプラズマディスプレイパネルの封着材は、前面板と、背面板とを対向配置して周囲を封着するためのプラズマディスプレイパネルの封着材であって、フィラー、フリットガラス、樹脂および有機溶剤を含み、前記フリットガラスは、酸化ビスマスを含む硼珪酸系ガラスであり、粒径が10nm以上1000nm以下であり、前記フィラーは、コージライト、フォルステライト、β−ユークリプタイト、ジルコン、ムライト、チタン酸バリウム、チタン酸アルミニウム、酸化チタン、酸化モリブデン、酸化スズ、酸化アルミニウム、石英ガラスの少なくともいずれかであることを特徴とする。

【解決手段】本発明のプラズマディスプレイパネルの封着材は、前面板と、背面板とを対向配置して周囲を封着するためのプラズマディスプレイパネルの封着材であって、フィラー、フリットガラス、樹脂および有機溶剤を含み、前記フリットガラスは、酸化ビスマスを含む硼珪酸系ガラスであり、粒径が10nm以上1000nm以下であり、前記フィラーは、コージライト、フォルステライト、β−ユークリプタイト、ジルコン、ムライト、チタン酸バリウム、チタン酸アルミニウム、酸化チタン、酸化モリブデン、酸化スズ、酸化アルミニウム、石英ガラスの少なくともいずれかであることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、大型テレビジョンや公衆表示などに用いる平板型の表示装置であるプラズマディスプレイパネル(以下、PDPとする)に関し、さらに詳しくはPDPの前面板と背面板の周囲をフリットガラスで封着する封着材およびプラズマディスプレイパネルに関する。

【背景技術】

【0002】

PDPは、高精細化、大画面化の実現が可能であることから、65インチクラスのテレビジョン受像機や大型公衆表示装置などに向けて製品化が進み、100インチを越える製品も商品化されている。特に、テレビジョン受像機向けのPDPは従来のNTSC方式に比べて走査線数が2倍以上のフルスペックのハイビジョンヘの適用が進んでいる。

【0003】

PDPは、前面板と背面板とで構成されている。前面板は、フロート法により製造された硼珪酸ナトリウム系ガラスのガラス基板と、その一方の主面上に形成されたストライプ状の透明電極とバス電極とで構成される表示電極と、この表示電極を覆ってコンデンサとしての働きをする誘電体層と、この誘電体層上に形成された酸化マグネシウム(MgO)からなる保護層とで構成されている。一方、背面板は、ガラス基板と、その一方の主面上に形成されたストライプ状のアドレス電極と、アドレス電極を覆う下地誘電体層と、下地誘電体層上に形成された隔壁と、各隔壁間に形成された赤色、緑色および青色それぞれに発光する蛍光体層とで構成されている。

【0004】

前面板と背面板とはその電極形成面側を対向させ、その周囲を封着材によって気密封着している。隔壁で仕切られた放電空間の排気と放電ガス(Ne−Xeの場合、53.2kPa〜79.8kPaの圧力)の封入は排気管を通して行われ、放電ガスを封入後、排気管を局部的に加熱溶融(チップオフ)して気密封止している。

【0005】

完成したPDPは、表示電極に映像信号電圧を選択的に印加することによって放電させ、その放電によって発生した紫外線が各色蛍光体層を励起して赤色、緑色、青色の発光をさせてカラー画像表示を実現している。

【0006】

上述したPDPの誘電体層や封着材には一般に酸化鉛や酸化ビスマスを主成分とする低融点のフリットガラス(粒子径が1〜数μm程度)が用いられている。

【0007】

封着材自体は、フリットガラスの成分である粉末ガラスと無機酸化物を混合し、さらに酢酸イソアミルなどを主成分とする有機溶剤で混練してペースト状に調合することで得られる。次に、厚膜印刷、インクジェットやディスペンサーを備えた塗布装置を用いて、前面板および背面板の少なくともいずれか一方の基板の周囲に封着材を塗布形成している。その後、フリットガラスが完全に軟化しない所定の温度で焼成を行ってから、前面板および背面板を対向配置して組み立て、焼成の温度よりも高い封着温度で封着を行っている(例えば、特許文献1など参照)。また、発光色度の良化などを目的として、当該封着工程を減圧下で行っている技術もある(例えば、特許文献1など参照)。封着後は、封着温度よりも低い温度で排気管から排気を行い、パネル内の残留ガスをなるべく取り去った後、放電ガスを封入する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−128860号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上述したPDPの製造工程においては、前面板と背面板の少なくともいずれか一方の基板の周縁部に封着材を配置形成し、封着材を配置形成した基板の封着材の焼成を行ってから、焼成温度よりも高い封着温度に昇温させて封着材を軟化(溶融)させて気密封着を行い、さらに、封着後は封着温度よりも低い温度でPDP内の残留ガスの排気を行っていた。

【0010】

一般に、放電容器の排気工程においては、排気温度が高温であればあるほど早く、高真空度を得ることができる。ところが、PDPにおいては排気温度を封着材の軟化温度よりも低く設計しなければならず、排気工程に時間がかかり、高真空度を得ることが難しかった。排気工程に長時間かけるとコストアップにつながり、高真空度を得られなければPDP内の残留ガスが蛍光体や保護層に悪影響をおよぼして寿命が短くなるなどの不具合が発生していた。

【0011】

一方、高真空度を得るために排気温度を封着材の軟化温度程度まで上げると、封着材がPDPの内側に引き込まれてしまい、リークの原因になるという不具合が発生してしまう。

【課題を解決するための手段】

【0012】

上記の課題に対して、本発明のPDPの封着材は、前面板と、背面板とを対向配置して周囲を封着するためのPDPの封着材であって、フィラー、フリットガラス、樹脂および有機溶剤を含み、前記フリットガラスは、酸化ビスマスを含む硼珪酸系ガラスであり、粒径が10nm以上1000nm以下であり、前記フィラーは、コージライト、フォルステライト、β−ユークリプタイト、ジルコン、ムライト、チタン酸バリウム、チタン酸アルミニウム、酸化チタン、酸化モリブデン、酸化スズ、酸化アルミニウム、石英ガラスの少なくともいずれかであることを特徴とする。

【発明の効果】

【0013】

フリットガラスの平均粒径をナノメートルサイズにすることにより、本来材料がもっている軟化点よりも低い温度で軟化させることができる。ガラス粒子同士が固着し、一様なガラス状態となった封着材は、ナノメートルサイズの粒子状態のときの軟化温度より高い温度でなければ軟化することはないため、前記の封着温度よりも高い温度で排気にかけることができる。つまり、封着剤に含まれているガラスフリットの平均粒径をナノメートルサイズにすることで、封着材の引き込みなどなしに高温排気を実現できるため、排気工程を短縮でき、さらに高真空度を得ることができる。このことにより、低コストで、信頼性の高いプラズマディスプレイパネルを実現することができる。

【図面の簡単な説明】

【0014】

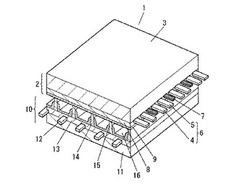

【図1】本発明の実施形態におけるPDPの部分斜視図

【図2】同PDPの平面図および断面図

【発明を実施するための形態】

【0015】

以下、本発明の実施形態におけるPDPについて図面を用いて詳しく説明する。

【0016】

(実施の形態)

図1は、本発明の実施形態におけるPDPの構造を示す斜視図である。PDPの基本構造は、一般的な交流面放電型PDPと同様である。図1に示すように、PDP1は前面ガラス基板3などよりなる前面板2と、背面ガラス基板11などよりなる背面板10とが対向して配置され、その外周部をガラスフリットからなる封着材によって気密封着されている。封着されたPDP1内部の放電空間16には、ネオン(Ne)およびキセノン(Xe)などの放電ガスが52kPa〜80kPaの圧力で封入されている。

【0017】

前面板2の前面ガラス基板3上には、走査電極4および維持電極5よりなる一対の帯状の表示電極6とブラックストライプ(遮光層)7が互いに平行にそれぞれ複数列配置されている。前面ガラス基板3上には表示電極6と遮光層7とを覆うようにコンデンサとしての働きをする誘電体層8が形成され、さらにその表面に酸化マグネシウム(MgO)などからなる保護層9が形成されている。

【0018】

また、背面板10の背面ガラス基板11上には、前面板2の走査電極4および維持電極5と直交する方向に、複数の帯状のアドレス電極12が互いに平行に配置され、これを下地誘電体層13が被覆している。さらに、アドレス電極12間の下地誘電体層13上には放電空間16を区切る所定の高さの隔壁14が形成されている。隔壁14間の溝にアドレス電極12毎に、紫外線によって赤色、青色および緑色にそれぞれ発光する蛍光体層15が順次塗布して形成されている。走査電極4および維持電極5とアドレス電極12とが交差する位置に放電セルが形成され、表示電極6方向に並んだ赤色、青色、緑色の蛍光体層15を有する放電セルがカラー表示のための画素になる。

【0019】

次に、PDPの製造方法について説明する。まず、前面ガラス基板3上に、走査電極4および維持電極5と遮光層7とを形成する。これらの走査電極4および維持電極5を構成する透明電極4a、5aと金属バス電極4b、5b(図示無し)は、フォトリソグラフィ法などを用いてパターニングして形成される。透明電極4a、5aは薄膜プロセスなどを用いて形成され、金属バス電極4b、5bは銀材料を含むペーストを所望の温度で焼成して固化している。また、遮光層7も同様に、黒色顔料を含むペーストをスクリーン印刷する方法や黒色顔料をガラス基板の全面に形成した後、フォトリソグラフィ法を用いてパターニングし、焼成することにより形成される。

【0020】

次に、走査電極4、維持電極5および遮光層7を覆うように前面ガラス基板3上に誘電体ペーストをダイコート法などにより塗布して誘電体ペースト層(誘電体材料層)を形成する。誘電体ペーストを塗布した後、所定の時間放置することによって塗布された誘電体ペースト表面がレベリングされて平坦な表面になる。その後、誘電体ペースト層を焼成固化することにより、走査電極4、維持電極5および遮光層7を覆う誘電体層8が形成される。なお、誘電体ペーストはガラス粉末などの誘電体材料、バインダおよび溶剤を含む塗料である。次に、誘電体層8上に酸化マグネシウム(MgO)からなる保護層9を真空蒸着法により形成する。以上の工程により前面ガラス基板3上に所定の構成物(走査電極4、維持電極5、遮光層7、誘電体層8、保護層9)が形成され、前面板2が完成する。

【0021】

一方、背面板10は次のようにして形成される。まず、背面ガラス基板11上に、銀材料を含むペーストをスクリーン印刷する方法や、金属膜を全面に形成した後、フォトリソグラフィ法を用いてパターニングする方法などによりアドレス電極12用の構成物となる材料層を形成し、それを所望の温度で焼成することによりアドレス電極12を形成する。

【0022】

次に、アドレス電極12が形成された背面ガラス基板11上にダイコート法などによりアドレス電極12を覆うように誘電体ペーストを塗布して誘電体ペースト層を形成する。その後、誘電体ペースト層を焼成することにより下地誘電体層13を形成する。なお、誘電体ペーストはガラス粉末などの誘電体材料とバインダおよび溶剤を含んだ塗料である。

【0023】

次に、下地誘電体層13上に隔壁材料を含む隔壁形成用ペーストを塗布して所定の形状にパターニングすることにより、隔壁材料層を形成した後、焼成することにより隔壁14を形成する。ここで、下地誘電体層13上に塗布した隔壁用ペーストをパターニングする方法としては、フォトリソグラフィ法やサンドブラスト法を用いることができる。

【0024】

次に、隣接する隔壁14間の下地誘電体層13上、および隔壁14の側面に蛍光体材料を含む蛍光体ペーストを塗布し、焼成することにより蛍光体層15が形成される。以上の工程により、背面ガラス基板11上に所定の構成部材を有する背面板10が完成する。

【0025】

図2は、本発明の実施形態におけるPDPの前面板と背面板とを封着接合した状態を示す図であり、前面板2と背面板10とをその周囲を封着材31で封着して、背面板10に排気管21を設けた構成を示している。図2(a)は本発明の実施形態におけるPDPの平面図、図2(b)は図2(a)に示したPDPのA−A線断面図である。

【0026】

図2に示すように、前面板2と背面板10とは表示電極6とアドレス電極12とが直交するように対向配置してその周囲を封着材31にて封着する(この工程を封着工程とする)。ここで、同工程にて背面板10のコーナ部の所定の位置に設けた排気孔30を覆うように配置した排気管21の拡広した端部の周囲をガラスフリット等の封着材であるフリットタブレット32で封着してもよい。そして、放電空間16を排気管21によって真空排気した後に、同じく排気管21からネオン(Ne)やキセノン(Xe)などを含む放電ガスを所定の圧力(例えば、Ne−Xe混合ガスの場合52kPa〜80kPaの圧力)で封入して排気管21を封じ切ることによりPDP1を完成させている。

【0027】

次に、前面板2と背面板10とをその電極形成面側を対向させて、その周囲を封着材31で気密封着する封着工程について詳細に述べる。

【0028】

本発明の実施形態において、封着工程は、背面板10の周縁部に封着材31を塗布形成する封着材塗布ステップと、塗布された封着材31を焼成する焼成ステップと、その後、前面板2と背面板10とを対向配置して封着材31を軟化溶融させて封着する封着接合ステップとを備えている。

【0029】

封着材31としては、低融点の鉛成分を含まないフリットガラス、所定のフィラー、樹脂および有機溶剤を混練したペースト状の封着材を用いている。

【0030】

封着材31に含まれるフリットガラスは、少なくとも酸化ビスマス(Bi2O3)を含む非鉛の硼珪酸系ガラスであり、その粒径はナノメートルサイズ(10nm以上1000nm以下)である。ナノメートルサイズのガラス粒子は、従来使用されていたマイクロメートルサイズのガラス粒子に比べて比表面積が大きく、熱を効率よく吸収できるため、軟化点温度が低い傾向にある。このことを利用し、酸化ビスマスの量を調節することで、ナノメートルサイズのガラスの軟化点を調整して、従来のマイクロメートルサイズのガラス粒子の軟化点温度と同等となるようにした。ナノメートルサイズのガラス粒子は、マイクロメートルサイズのガラス粒子をビーズミルで粉砕することで作製した。

【0031】

また、封着材31のフィラーは耐熱性を有しており、封着材31の熱膨張係数を調整するとともに、フリットガラスの流動状態をコントロールするのに使用される。その材料としては、コージライト、フォルステライト、β−ユークリプタイト、ジルコン、ムライト、チタン酸バリウム、チタン酸アルミニウム、酸化チタン、酸化モリブデン、酸化スズ、酸化アルミニウム、石英ガラスなどが特に好ましい材料として単用または混用して使用されることが多い。

【0032】

次に、封着工程での各ステップについて述べる。まず、封着材塗布ステップでは封着材31を厚膜印刷やインクジェットまたはディスペンサーを備えた塗布装置を用いて、背面板10の周縁部の所定の位置に塗布形成する。その後、乾燥ステップにて封着材31を乾燥する。乾燥ステップでは封着材31を塗布した背面板10をIR炉などによって約120℃程度で乾燥させ、有機溶剤を除去する。

【0033】

さらに焼成ステップにて、背面板10を所定の温度で焼成し、封着材31中の樹脂を除去し、フリットガラスを少し軟化させて形状を固定する。また本発明の実施形態では、当該焼成ステップにおいて、背面板10に形成した蛍光体層15の焼成処理も同時に行っている。

【0034】

次に封着接合ステップで、前面板2と背面板10とをそれぞれの電極形成面側を対向配置し、焼成ステップでの焼成温度よりも高い温度で全体を焼成し、封着材31中のガラスフリットを軟化させて前面板2と背面板10とを封着接合する。この状態が図2(a)、図2(b)に相当する。このとき、封着材31は均一なガラス状となり、粒子状だったときよりも軟化点温度が上がっており、もう一度封着温度まで温度を上げても封着材が軟化することはない。

【0035】

図2(a)に示すように、前面板2の長辺と背面板10の短辺に沿った位置に封着材31が配されることになる。そして、前面板2の短辺側に走査電極2、維持電極3の電圧を印加するための端子が配されるようになり、背面板10の長辺側にアドレス電極10の端子が配される。

【0036】

また、封着工程の封着接合ステップにおいては、図2(a)、図2(b)に示すように、背面板10のコーナ部の所定の位置に設けた排気孔30に配置した排気管21を、その周囲に配置したフリットタブレット32を軟化溶融させることによって固定している。フリットタブレット32は封着材31と同様の材料でフリットガラスを含む成型体である。

【0037】

このようにして、前面板2と背面板10とを封着接合し排気管21を固定した後に、隔壁14で仕切られた放電空間16を排気管21によって真空排気する。このとき、封着温度と同程度まで上げ、効率よく真空排気を行うことができる。排気後、室温まで冷却したのち、排気管21からネオンやキセノンなどを含む放電ガスを所定の圧力(例えば、Ne−Xe混合ガスの場合、53.2kPa〜79.8kPaの圧力)で封入する。その後、排気管21を適当な位置で局部的に加熱溶融(チップオフ)して封じ切ることにより気密封止してPDP1を完成させている。

【0038】

以上の製造方法により完成したPDP1は、表示電極6に映像信号電圧を選択的に印加することによって放電させ、その放電によって発生した紫外線が各色蛍光体層15を励起して赤色、緑色、青色の発光をさせてカラー画像表示を実現している。

【0039】

このPDP1は、前記プロセスにより従来よりも高温で真空排気できたため、従来のPDPよりも短時間で高真空度を達成でき、低コストで信頼性の高いPDPを得ることができた。

【産業上の利用可能性】

【0040】

以上述べたように本発明の封着材を用いることにより、低コストで信頼性の高いPDPを実現することができる。

【符号の説明】

【0041】

1 PDP

21 排気管

30 排気孔

31 封着材

32 フリットタブレット

【技術分野】

【0001】

本発明は、大型テレビジョンや公衆表示などに用いる平板型の表示装置であるプラズマディスプレイパネル(以下、PDPとする)に関し、さらに詳しくはPDPの前面板と背面板の周囲をフリットガラスで封着する封着材およびプラズマディスプレイパネルに関する。

【背景技術】

【0002】

PDPは、高精細化、大画面化の実現が可能であることから、65インチクラスのテレビジョン受像機や大型公衆表示装置などに向けて製品化が進み、100インチを越える製品も商品化されている。特に、テレビジョン受像機向けのPDPは従来のNTSC方式に比べて走査線数が2倍以上のフルスペックのハイビジョンヘの適用が進んでいる。

【0003】

PDPは、前面板と背面板とで構成されている。前面板は、フロート法により製造された硼珪酸ナトリウム系ガラスのガラス基板と、その一方の主面上に形成されたストライプ状の透明電極とバス電極とで構成される表示電極と、この表示電極を覆ってコンデンサとしての働きをする誘電体層と、この誘電体層上に形成された酸化マグネシウム(MgO)からなる保護層とで構成されている。一方、背面板は、ガラス基板と、その一方の主面上に形成されたストライプ状のアドレス電極と、アドレス電極を覆う下地誘電体層と、下地誘電体層上に形成された隔壁と、各隔壁間に形成された赤色、緑色および青色それぞれに発光する蛍光体層とで構成されている。

【0004】

前面板と背面板とはその電極形成面側を対向させ、その周囲を封着材によって気密封着している。隔壁で仕切られた放電空間の排気と放電ガス(Ne−Xeの場合、53.2kPa〜79.8kPaの圧力)の封入は排気管を通して行われ、放電ガスを封入後、排気管を局部的に加熱溶融(チップオフ)して気密封止している。

【0005】

完成したPDPは、表示電極に映像信号電圧を選択的に印加することによって放電させ、その放電によって発生した紫外線が各色蛍光体層を励起して赤色、緑色、青色の発光をさせてカラー画像表示を実現している。

【0006】

上述したPDPの誘電体層や封着材には一般に酸化鉛や酸化ビスマスを主成分とする低融点のフリットガラス(粒子径が1〜数μm程度)が用いられている。

【0007】

封着材自体は、フリットガラスの成分である粉末ガラスと無機酸化物を混合し、さらに酢酸イソアミルなどを主成分とする有機溶剤で混練してペースト状に調合することで得られる。次に、厚膜印刷、インクジェットやディスペンサーを備えた塗布装置を用いて、前面板および背面板の少なくともいずれか一方の基板の周囲に封着材を塗布形成している。その後、フリットガラスが完全に軟化しない所定の温度で焼成を行ってから、前面板および背面板を対向配置して組み立て、焼成の温度よりも高い封着温度で封着を行っている(例えば、特許文献1など参照)。また、発光色度の良化などを目的として、当該封着工程を減圧下で行っている技術もある(例えば、特許文献1など参照)。封着後は、封着温度よりも低い温度で排気管から排気を行い、パネル内の残留ガスをなるべく取り去った後、放電ガスを封入する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−128860号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上述したPDPの製造工程においては、前面板と背面板の少なくともいずれか一方の基板の周縁部に封着材を配置形成し、封着材を配置形成した基板の封着材の焼成を行ってから、焼成温度よりも高い封着温度に昇温させて封着材を軟化(溶融)させて気密封着を行い、さらに、封着後は封着温度よりも低い温度でPDP内の残留ガスの排気を行っていた。

【0010】

一般に、放電容器の排気工程においては、排気温度が高温であればあるほど早く、高真空度を得ることができる。ところが、PDPにおいては排気温度を封着材の軟化温度よりも低く設計しなければならず、排気工程に時間がかかり、高真空度を得ることが難しかった。排気工程に長時間かけるとコストアップにつながり、高真空度を得られなければPDP内の残留ガスが蛍光体や保護層に悪影響をおよぼして寿命が短くなるなどの不具合が発生していた。

【0011】

一方、高真空度を得るために排気温度を封着材の軟化温度程度まで上げると、封着材がPDPの内側に引き込まれてしまい、リークの原因になるという不具合が発生してしまう。

【課題を解決するための手段】

【0012】

上記の課題に対して、本発明のPDPの封着材は、前面板と、背面板とを対向配置して周囲を封着するためのPDPの封着材であって、フィラー、フリットガラス、樹脂および有機溶剤を含み、前記フリットガラスは、酸化ビスマスを含む硼珪酸系ガラスであり、粒径が10nm以上1000nm以下であり、前記フィラーは、コージライト、フォルステライト、β−ユークリプタイト、ジルコン、ムライト、チタン酸バリウム、チタン酸アルミニウム、酸化チタン、酸化モリブデン、酸化スズ、酸化アルミニウム、石英ガラスの少なくともいずれかであることを特徴とする。

【発明の効果】

【0013】

フリットガラスの平均粒径をナノメートルサイズにすることにより、本来材料がもっている軟化点よりも低い温度で軟化させることができる。ガラス粒子同士が固着し、一様なガラス状態となった封着材は、ナノメートルサイズの粒子状態のときの軟化温度より高い温度でなければ軟化することはないため、前記の封着温度よりも高い温度で排気にかけることができる。つまり、封着剤に含まれているガラスフリットの平均粒径をナノメートルサイズにすることで、封着材の引き込みなどなしに高温排気を実現できるため、排気工程を短縮でき、さらに高真空度を得ることができる。このことにより、低コストで、信頼性の高いプラズマディスプレイパネルを実現することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態におけるPDPの部分斜視図

【図2】同PDPの平面図および断面図

【発明を実施するための形態】

【0015】

以下、本発明の実施形態におけるPDPについて図面を用いて詳しく説明する。

【0016】

(実施の形態)

図1は、本発明の実施形態におけるPDPの構造を示す斜視図である。PDPの基本構造は、一般的な交流面放電型PDPと同様である。図1に示すように、PDP1は前面ガラス基板3などよりなる前面板2と、背面ガラス基板11などよりなる背面板10とが対向して配置され、その外周部をガラスフリットからなる封着材によって気密封着されている。封着されたPDP1内部の放電空間16には、ネオン(Ne)およびキセノン(Xe)などの放電ガスが52kPa〜80kPaの圧力で封入されている。

【0017】

前面板2の前面ガラス基板3上には、走査電極4および維持電極5よりなる一対の帯状の表示電極6とブラックストライプ(遮光層)7が互いに平行にそれぞれ複数列配置されている。前面ガラス基板3上には表示電極6と遮光層7とを覆うようにコンデンサとしての働きをする誘電体層8が形成され、さらにその表面に酸化マグネシウム(MgO)などからなる保護層9が形成されている。

【0018】

また、背面板10の背面ガラス基板11上には、前面板2の走査電極4および維持電極5と直交する方向に、複数の帯状のアドレス電極12が互いに平行に配置され、これを下地誘電体層13が被覆している。さらに、アドレス電極12間の下地誘電体層13上には放電空間16を区切る所定の高さの隔壁14が形成されている。隔壁14間の溝にアドレス電極12毎に、紫外線によって赤色、青色および緑色にそれぞれ発光する蛍光体層15が順次塗布して形成されている。走査電極4および維持電極5とアドレス電極12とが交差する位置に放電セルが形成され、表示電極6方向に並んだ赤色、青色、緑色の蛍光体層15を有する放電セルがカラー表示のための画素になる。

【0019】

次に、PDPの製造方法について説明する。まず、前面ガラス基板3上に、走査電極4および維持電極5と遮光層7とを形成する。これらの走査電極4および維持電極5を構成する透明電極4a、5aと金属バス電極4b、5b(図示無し)は、フォトリソグラフィ法などを用いてパターニングして形成される。透明電極4a、5aは薄膜プロセスなどを用いて形成され、金属バス電極4b、5bは銀材料を含むペーストを所望の温度で焼成して固化している。また、遮光層7も同様に、黒色顔料を含むペーストをスクリーン印刷する方法や黒色顔料をガラス基板の全面に形成した後、フォトリソグラフィ法を用いてパターニングし、焼成することにより形成される。

【0020】

次に、走査電極4、維持電極5および遮光層7を覆うように前面ガラス基板3上に誘電体ペーストをダイコート法などにより塗布して誘電体ペースト層(誘電体材料層)を形成する。誘電体ペーストを塗布した後、所定の時間放置することによって塗布された誘電体ペースト表面がレベリングされて平坦な表面になる。その後、誘電体ペースト層を焼成固化することにより、走査電極4、維持電極5および遮光層7を覆う誘電体層8が形成される。なお、誘電体ペーストはガラス粉末などの誘電体材料、バインダおよび溶剤を含む塗料である。次に、誘電体層8上に酸化マグネシウム(MgO)からなる保護層9を真空蒸着法により形成する。以上の工程により前面ガラス基板3上に所定の構成物(走査電極4、維持電極5、遮光層7、誘電体層8、保護層9)が形成され、前面板2が完成する。

【0021】

一方、背面板10は次のようにして形成される。まず、背面ガラス基板11上に、銀材料を含むペーストをスクリーン印刷する方法や、金属膜を全面に形成した後、フォトリソグラフィ法を用いてパターニングする方法などによりアドレス電極12用の構成物となる材料層を形成し、それを所望の温度で焼成することによりアドレス電極12を形成する。

【0022】

次に、アドレス電極12が形成された背面ガラス基板11上にダイコート法などによりアドレス電極12を覆うように誘電体ペーストを塗布して誘電体ペースト層を形成する。その後、誘電体ペースト層を焼成することにより下地誘電体層13を形成する。なお、誘電体ペーストはガラス粉末などの誘電体材料とバインダおよび溶剤を含んだ塗料である。

【0023】

次に、下地誘電体層13上に隔壁材料を含む隔壁形成用ペーストを塗布して所定の形状にパターニングすることにより、隔壁材料層を形成した後、焼成することにより隔壁14を形成する。ここで、下地誘電体層13上に塗布した隔壁用ペーストをパターニングする方法としては、フォトリソグラフィ法やサンドブラスト法を用いることができる。

【0024】

次に、隣接する隔壁14間の下地誘電体層13上、および隔壁14の側面に蛍光体材料を含む蛍光体ペーストを塗布し、焼成することにより蛍光体層15が形成される。以上の工程により、背面ガラス基板11上に所定の構成部材を有する背面板10が完成する。

【0025】

図2は、本発明の実施形態におけるPDPの前面板と背面板とを封着接合した状態を示す図であり、前面板2と背面板10とをその周囲を封着材31で封着して、背面板10に排気管21を設けた構成を示している。図2(a)は本発明の実施形態におけるPDPの平面図、図2(b)は図2(a)に示したPDPのA−A線断面図である。

【0026】

図2に示すように、前面板2と背面板10とは表示電極6とアドレス電極12とが直交するように対向配置してその周囲を封着材31にて封着する(この工程を封着工程とする)。ここで、同工程にて背面板10のコーナ部の所定の位置に設けた排気孔30を覆うように配置した排気管21の拡広した端部の周囲をガラスフリット等の封着材であるフリットタブレット32で封着してもよい。そして、放電空間16を排気管21によって真空排気した後に、同じく排気管21からネオン(Ne)やキセノン(Xe)などを含む放電ガスを所定の圧力(例えば、Ne−Xe混合ガスの場合52kPa〜80kPaの圧力)で封入して排気管21を封じ切ることによりPDP1を完成させている。

【0027】

次に、前面板2と背面板10とをその電極形成面側を対向させて、その周囲を封着材31で気密封着する封着工程について詳細に述べる。

【0028】

本発明の実施形態において、封着工程は、背面板10の周縁部に封着材31を塗布形成する封着材塗布ステップと、塗布された封着材31を焼成する焼成ステップと、その後、前面板2と背面板10とを対向配置して封着材31を軟化溶融させて封着する封着接合ステップとを備えている。

【0029】

封着材31としては、低融点の鉛成分を含まないフリットガラス、所定のフィラー、樹脂および有機溶剤を混練したペースト状の封着材を用いている。

【0030】

封着材31に含まれるフリットガラスは、少なくとも酸化ビスマス(Bi2O3)を含む非鉛の硼珪酸系ガラスであり、その粒径はナノメートルサイズ(10nm以上1000nm以下)である。ナノメートルサイズのガラス粒子は、従来使用されていたマイクロメートルサイズのガラス粒子に比べて比表面積が大きく、熱を効率よく吸収できるため、軟化点温度が低い傾向にある。このことを利用し、酸化ビスマスの量を調節することで、ナノメートルサイズのガラスの軟化点を調整して、従来のマイクロメートルサイズのガラス粒子の軟化点温度と同等となるようにした。ナノメートルサイズのガラス粒子は、マイクロメートルサイズのガラス粒子をビーズミルで粉砕することで作製した。

【0031】

また、封着材31のフィラーは耐熱性を有しており、封着材31の熱膨張係数を調整するとともに、フリットガラスの流動状態をコントロールするのに使用される。その材料としては、コージライト、フォルステライト、β−ユークリプタイト、ジルコン、ムライト、チタン酸バリウム、チタン酸アルミニウム、酸化チタン、酸化モリブデン、酸化スズ、酸化アルミニウム、石英ガラスなどが特に好ましい材料として単用または混用して使用されることが多い。

【0032】

次に、封着工程での各ステップについて述べる。まず、封着材塗布ステップでは封着材31を厚膜印刷やインクジェットまたはディスペンサーを備えた塗布装置を用いて、背面板10の周縁部の所定の位置に塗布形成する。その後、乾燥ステップにて封着材31を乾燥する。乾燥ステップでは封着材31を塗布した背面板10をIR炉などによって約120℃程度で乾燥させ、有機溶剤を除去する。

【0033】

さらに焼成ステップにて、背面板10を所定の温度で焼成し、封着材31中の樹脂を除去し、フリットガラスを少し軟化させて形状を固定する。また本発明の実施形態では、当該焼成ステップにおいて、背面板10に形成した蛍光体層15の焼成処理も同時に行っている。

【0034】

次に封着接合ステップで、前面板2と背面板10とをそれぞれの電極形成面側を対向配置し、焼成ステップでの焼成温度よりも高い温度で全体を焼成し、封着材31中のガラスフリットを軟化させて前面板2と背面板10とを封着接合する。この状態が図2(a)、図2(b)に相当する。このとき、封着材31は均一なガラス状となり、粒子状だったときよりも軟化点温度が上がっており、もう一度封着温度まで温度を上げても封着材が軟化することはない。

【0035】

図2(a)に示すように、前面板2の長辺と背面板10の短辺に沿った位置に封着材31が配されることになる。そして、前面板2の短辺側に走査電極2、維持電極3の電圧を印加するための端子が配されるようになり、背面板10の長辺側にアドレス電極10の端子が配される。

【0036】

また、封着工程の封着接合ステップにおいては、図2(a)、図2(b)に示すように、背面板10のコーナ部の所定の位置に設けた排気孔30に配置した排気管21を、その周囲に配置したフリットタブレット32を軟化溶融させることによって固定している。フリットタブレット32は封着材31と同様の材料でフリットガラスを含む成型体である。

【0037】

このようにして、前面板2と背面板10とを封着接合し排気管21を固定した後に、隔壁14で仕切られた放電空間16を排気管21によって真空排気する。このとき、封着温度と同程度まで上げ、効率よく真空排気を行うことができる。排気後、室温まで冷却したのち、排気管21からネオンやキセノンなどを含む放電ガスを所定の圧力(例えば、Ne−Xe混合ガスの場合、53.2kPa〜79.8kPaの圧力)で封入する。その後、排気管21を適当な位置で局部的に加熱溶融(チップオフ)して封じ切ることにより気密封止してPDP1を完成させている。

【0038】

以上の製造方法により完成したPDP1は、表示電極6に映像信号電圧を選択的に印加することによって放電させ、その放電によって発生した紫外線が各色蛍光体層15を励起して赤色、緑色、青色の発光をさせてカラー画像表示を実現している。

【0039】

このPDP1は、前記プロセスにより従来よりも高温で真空排気できたため、従来のPDPよりも短時間で高真空度を達成でき、低コストで信頼性の高いPDPを得ることができた。

【産業上の利用可能性】

【0040】

以上述べたように本発明の封着材を用いることにより、低コストで信頼性の高いPDPを実現することができる。

【符号の説明】

【0041】

1 PDP

21 排気管

30 排気孔

31 封着材

32 フリットタブレット

【特許請求の範囲】

【請求項1】

前面板と、背面板とを対向配置して周囲を封着するためのプラズマディスプレイパネルの封着材であって、

フィラー、フリットガラス、樹脂および有機溶剤を含み、

前記フリットガラスは、酸化ビスマスを含む硼珪酸系ガラスであり、粒径が10nm以上1000nm以下であり、

前記フィラーは、コージライト、フォルステライト、β−ユークリプタイト、ジルコン、ムライト、チタン酸バリウム、チタン酸アルミニウム、酸化チタン、酸化モリブデン、酸化スズ、酸化アルミニウム、石英ガラスの少なくともいずれかである、プラズマディスプレイパネルの封着材。

【請求項1】

前面板と、背面板とを対向配置して周囲を封着するためのプラズマディスプレイパネルの封着材であって、

フィラー、フリットガラス、樹脂および有機溶剤を含み、

前記フリットガラスは、酸化ビスマスを含む硼珪酸系ガラスであり、粒径が10nm以上1000nm以下であり、

前記フィラーは、コージライト、フォルステライト、β−ユークリプタイト、ジルコン、ムライト、チタン酸バリウム、チタン酸アルミニウム、酸化チタン、酸化モリブデン、酸化スズ、酸化アルミニウム、石英ガラスの少なくともいずれかである、プラズマディスプレイパネルの封着材。

【図1】

【図2】

【図2】

【公開番号】特開2013−82572(P2013−82572A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−222472(P2011−222472)

【出願日】平成23年10月7日(2011.10.7)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月7日(2011.10.7)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]