プラズマディスプレイパネルの製造方法および蛍光体ペースト

【課題】プラズマディスプレイパネルの累積使用時間によって、維持放電電圧が変動することを抑制する。

【解決手段】プラズマディスプレイパネルの製造方法は、蛍光体粒子、無機成分と有機成分とを含む化合物、有機バインダおよび溶媒を含む蛍光体ペーストを基板上に塗布することにより蛍光体ペースト膜を形成し(S242)、蛍光体ペースト膜を熱処理することにより有機成分および有機バインダを除去し、かつ無機成分の酸化物を形成し、蛍光体粒子が酸化物で均一に被覆された蛍光体層を形成する(S244)ことを備える。

【解決手段】プラズマディスプレイパネルの製造方法は、蛍光体粒子、無機成分と有機成分とを含む化合物、有機バインダおよび溶媒を含む蛍光体ペーストを基板上に塗布することにより蛍光体ペースト膜を形成し(S242)、蛍光体ペースト膜を熱処理することにより有機成分および有機バインダを除去し、かつ無機成分の酸化物を形成し、蛍光体粒子が酸化物で均一に被覆された蛍光体層を形成する(S244)ことを備える。

【発明の詳細な説明】

【技術分野】

【0001】

ここに開示された技術は、表示装置などに用いられるプラズマディスプレイパネルの製造方法および蛍光体ペーストに関する。

【背景技術】

【0002】

プラズマディスプレイパネル(以下、PDPと称する)は、放電ガスが封入された複数の放電セルを有する。放電セル内には蛍光体が配置されている。蛍光体は、放電によって発生する紫外線に励起されて発光する。特にカラー表示をするために、赤色の発光をする蛍光体、青色の発光をする蛍光体および緑色の発光をする蛍光体のそれぞれが異なる放電セルに配置される。

【0003】

蛍光体形成の際の焼成による輝度低下を抑制するために、紫外線照射により青色に発光する無機蛍光体、銅または銅化合物、およびリンまたはリン化合物からなる蛍光体組成物が開示されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−49248号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで蛍光体を発光させるために行われる放電の電圧(以下、維持放電電圧と称する)がPDPの累積使用時間によって変動する場合がある。維持放電電圧が変動すると、PDPの放電が不安定になるといった課題があった。

【0006】

ここに開示された技術は、上記の課題を解決しうるPDPの製造方法および蛍光体ペーストを提供する。

【課題を解決するための手段】

【0007】

PDPの製造方法は、蛍光体粒子、無機成分と有機成分とを含む化合物、有機バインダおよび溶媒を含む蛍光体ペーストを基板上に塗布することにより蛍光体ペースト膜を形成し、蛍光体ペースト膜を熱処理することにより有機成分および有機バインダを除去し、かつ無機成分の酸化物を形成し、蛍光体粒子が酸化物で均一に被覆された蛍光体層を形成する、ことを備える。

【0008】

蛍光体ペーストは、蛍光体粒子、無機成分と有機成分とを含む化合物、有機バインダおよび溶媒を含む。

【発明の効果】

【0009】

PDPの放電が不安定になることを抑制できる。

【図面の簡単な説明】

【0010】

【図1】実施の形態にかかるPDPの分解斜視図である。

【図2】実施の形態にかかるPDPを前面板側から見た正面図である。

【図3】図2における3−3断面の一部を示す図である。

【図4】実施の形態にかかるPDPの製造フロー図である。

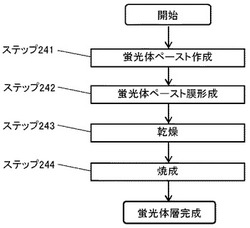

【図5】実施の形態にかかる蛍光体層の製造フロー図である。

【発明を実施するための形態】

【0011】

(実施の形態)

[1.PDP1の構成]

本実施の形態にかかるPDP1は、交流面放電型PDPである。図1、図2および図3に示すように、PDP1は前面ガラス基板3などよりなる前面板2と、背面ガラス基板11などよりなる背面板10とが対向して配置される。前面ガラス基板3上には、走査電極4と維持電極5からなる帯状の表示電極6が複数配置される。走査電極4は、透明電極4aと、透明電極4a上に積層されたバス電極4bとからなる。維持電極5は、透明電極5aと、透明電極5a上に積層されたバス電極5bとからなる。さらに、前面ガラス基板3上には、表示電極6を被覆する誘電体層8が形成されている。誘電体層8は、コンデンサとして機能する。さらに、誘電体層8の表面に酸化マグネシウム(MgO)などからなる保護層9が形成されている。

【0012】

背面ガラス基板11上には、表示電極6と直交する方向に、複数の帯状のアドレス電極12が互いに平行に配置されている。さらに、アドレス電極12を被覆する下地誘電体層13が形成されている。さらに、アドレス電極12の間に形成された下地誘電体層13上には放電空間16を区切る所定の高さの隔壁14が形成されている。隔壁14は、アドレス電極12と平行に配置された縦隔壁24と、表示電極6と平行に配置された横隔壁26とから構成される。隔壁14によって区切られた空間には、蛍光体層15が配置されている。蛍光体層15は、紫外線によって赤色に発光する赤色蛍光体層151、青色に発光する青色蛍光体層152および緑色に発光する緑色蛍光体層153を含む。

【0013】

PDP1は、前面板2の周縁と背面板10の周縁とを封着する封着部材22を備える。封着部材22は、前面板2と背面板10とを接着している。つまり、PDP1は、封着部材22によって気密封着されている。また、封着部材22が配置される領域は、表示領域の外側である。

【0014】

封着部材22は、一例として、三酸化二ビスマス(Bi2O3)、三酸化二硼素(B2O3)、五酸化二バナジウム(V2O5)などを主成分としたガラスフリットが用いられる。例えば、Bi2O3−B2O3−RO−MO系ガラスが用いられる。ここでRは、バリウム(Ba)、ストロンチウム(Sr)、カルシウム(Ca)およびマグネシウム(Mg)のいずれかである。Mは、銅(Cu)、アンチモン(Sb)および鉄(Fe)のいずれかである。他にも、例えば、V2O5−BaO−TeO−WO系のガラスが用いられる。さらに、封着部材22には、三酸化二アルミニウム(Al2O3)、二酸化珪素(SiO2)、コージライトなどの酸化物からなるフィラーを加えてもよい。なお、ガラスフリットの軟化点は、460℃から480℃程度である。

【0015】

さらに、放電空間16には、キセノン(Xe)を含む放電ガスが55kPa〜80kPaの圧力で封入される。

【0016】

[2.PDP1の製造方法]

図4に示すように、PDP1の製造方法は前面板2を形成するステップ(S10)、背面板10を形成するステップ(S20)および前面板2と背面板10とを組立てるステップ(S30)を含む。S10は、表示電極6を形成するステップ(S11)、誘電体層8を形成するステップ(S12)および保護層9を形成するステップ(S13)を含む。S20は、アドレス電極12を形成するステップ(S21)、下地誘電体層13を形成するステップ(S22)、隔壁14を形成するステップ(S23)および蛍光体層15を形成するステップ(S24)を含む。また、S30は、封着を行うステップ(S31)、排気するステップ(S32)および放電ガスを導入するステップ(S33)を含む。

【0017】

[2−1.前面板2の製造]

[2−1−1.表示電極6の形成]

S11では、フォトリソグラフィ法によって、前面ガラス基板3上に、走査電極4および維持電極5が形成される。まず、インジウム錫酸化物(ITO)などからなる透明電極4a、5aが形成される。

【0018】

次に、バス電極4b、5bが形成される。バス電極4b、5bの材料には、銀(Ag)と銀を結着させるためのガラスフリットと感光性樹脂と溶剤などを含む電極ペーストが用いられる。まず、スクリーン印刷法などによって、電極ペーストが、透明電極4a、5aが形成された前面ガラス基板3に塗布される。次に、乾燥炉によって、電極ペースト中の溶剤が除去される。次に、所定のパターンのフォトマスクを介して、電極ペーストが露光される。

【0019】

次に、電極ペーストが現像され、バス電極パターンが形成される。最後に、焼成炉によって、バス電極パターンが所定の温度で焼成される。つまり、電極パターン中の感光性樹脂が除去される。また、電極パターン中のガラスフリットが溶融する。溶融していたガラスフリットは、焼成後に再びガラス化する。以上の工程によって、バス電極4b、5bが形成される。

【0020】

ここで、電極ペースト電極ペーストをスクリーン印刷する方法以外にも、スパッタ法、蒸着法などを用いることができる。

【0021】

[2−1−2.誘電体層8の形成]

次に、S12では、誘電体層8が形成される。誘電体層8の材料には、誘電体ガラスフリットと樹脂と溶剤などを含む誘電体ペーストが用いられる。まずダイコート法などによって、誘電体ペーストが所定の厚みで走査電極4、維持電極5を被覆して前面ガラス基板3上に塗布される。次に、乾燥炉によって、誘電体ペースト中の溶剤が除去される。最後に、焼成炉によって、誘電体ペーストが所定の温度で焼成される。つまり、誘電体ペースト中の樹脂が除去される。また、誘電体ガラスフリットが溶融する。溶融していた誘電体ガラスフリットは、焼成後に再びガラス化する。以上の工程によって、誘電体層8が形成される。ここで、誘電体ペーストをダイコートする方法以外にも、スクリーン印刷法、スピンコート法などを用いることができる。また、誘電体ペーストを用いずに、CVD(Chemical Vapor Deposition)法などによって、誘電体層8となる膜を形成することもできる。

【0022】

[2−1−3.保護層9の形成]

次に、S13では誘電体層8上に酸化マグネシウム(MgO)などからなる保護層9が形成される。保護層9は、一例として、EB(Electron Beam)蒸着装置により形成される。保護層9の材料は、単結晶のMgOからなるペレットである。ペレットには、さらに不純物としてアルミニウム(Al)、珪素(Si)などが添加されていてもよい。

【0023】

まず、EB蒸着装置の成膜室に配置されたペレットに電子ビームが照射される。電子ビームのエネルギーを受けたペレットは蒸発する。蒸発したMgOは、成膜室内に配置された誘電体層8上に付着する。MgOの膜厚は、電子ビームの強度、成膜室の圧力などによって、所定の範囲に収まるように調整される。

【0024】

なお、保護層9は、MgOの他にもCaOとの混合膜あるいは、SrO、BaO、Al2O3などの金属酸化物を含む膜を用いることができる。また、複数の種類の金属酸化物を含む膜を用いることもできる。

【0025】

以上の工程により前面ガラス基板3上に所定の構成を有する前面板2が完成する。

【0026】

[2−2.背面板10の製造]

[2−2−1.アドレス電極12の形成]

S21では、フォトリソグラフィ法によって、背面ガラス基板11上に、アドレス電極12が形成される。アドレス電極12の材料には、導電体としての銀(Ag)粒子と銀粒子同士を結着させるガラスフリットと感光性樹脂と溶剤などを含むアドレス電極ペーストが用いられる。まず、スクリーン印刷法などによって、アドレス電極ペーストが所定の厚みで背面ガラス基板11上に塗布される。次に、乾燥炉によって、アドレス電極ペースト中の溶剤が除去される。次に、所定のパターンのフォトマスクを介して、アドレス電極ペーストが露光される。次に、アドレス電極ペーストが現像され、アドレス電極パターンが形成される。最後に、焼成炉によって、アドレス電極パターンが所定の温度で焼成される。つまり、アドレス電極パターン中の感光性樹脂が除去される。また、アドレス電極パターン中のガラスフリットが溶融する。溶融していたガラスフリットは、焼成後に再びガラス化する。以上の工程によって、アドレス電極12が形成される。ここで、アドレス電極ペーストをスクリーン印刷する方法以外にも、スパッタ法、蒸着法などを用いることができる。

【0027】

[2−2−2.下地誘電体層13の形成]

次に、S22では、下地誘電体層13が形成される。下地誘電体層13の材料には、下地誘電体ガラスフリットと樹脂と溶剤などを含む下地誘電体ペーストが用いられる。まず、スクリーン印刷法などによって、下地誘電体ペーストが所定の厚みでアドレス電極12が形成された背面ガラス基板11上にアドレス電極12を覆うように塗布される。次に、乾燥炉によって、下地誘電体ペースト中の溶剤が除去される。最後に、焼成炉によって、下地誘電体ペーストが所定の温度で焼成される。つまり、下地誘電体ペースト中の樹脂が除去される。また、ガラスフリットが溶融する。溶融していた下地誘電体ガラスフリットは、焼成後に再びガラス化する。以上の工程によって、下地誘電体層13が形成される。ここで、下地誘電体ペーストをスクリーン印刷する方法以外にも、ダイコート法、スピンコート法などを用いることができる。また、絶縁体ペーストを用いずに、CVD(Chemical Vapor Deposition)法などによって、下地誘電体層13となる膜を形成することもできる。

【0028】

[2−2−3.隔壁14の形成]

次に、S23では、フォトリソグラフィ法によって、隔壁14が形成される。隔壁14の材料には、フィラーと、フィラーを結着させるためのガラスフリットと、感光性樹脂と、溶剤などを含む隔壁ペーストが用いられる。まず、ダイコート法などによって、隔壁ペーストが所定の厚みで下地誘電体層13上に塗布される。次に、乾燥炉によって、隔壁ペースト中の溶剤が除去される。次に、所定のパターンのフォトマスクを介して、隔壁ペーストが露光される。次に、隔壁ペーストが現像され、隔壁パターンが形成される。最後に、焼成炉によって、隔壁パターンが所定の温度で焼成される。つまり、隔壁パターン中の感光性樹脂が除去される。また、隔壁パターン中のガラスフリットが溶融する。その後、室温まで冷却することにより、溶融していたガラスフリットが、ガラス化する。以上の工程によって、隔壁14が形成される。ここで、フォトリソグラフィ法以外にも、サンドブラスト法などを用いることができる。

【0029】

[2−2−4.蛍光体層15の形成]

図5に示すように、蛍光体層15は、蛍光体ペーストを作成するステップ(S241)、蛍光体ペースト膜を形成するステップ(S242)、蛍光体ペースト膜を乾燥するステップ(S243)および蛍光体ペースト膜を焼成するステップ(S244)を含む。

【0030】

(蛍光体ペーストの作成)

S241では、蛍光体粒子、無機成分と有機成分とを含む化合物、有機バインダおよび溶媒を含む蛍光体ペーストが作成される。カラー表示を行うPDP1を製造するためには、青色に発光する蛍光体を含む蛍光体ペースト、緑色に発光する蛍光体を含む蛍光体ペーストおよび赤色に発光する蛍光体を含む蛍光体ペーストを別々に作成する。

【0031】

蛍光体粒子と有機成分の含有量は、乾燥状態の蛍光体ペーストに対して、蛍光体粒子が40〜80wt%、有機成分が20〜60wt%であることが好ましい。より好ましくは蛍光体粒子が45〜75wt%、有機成分が30〜55wt%である。乾燥状態とは、蛍光体ペーストから溶媒が除去された状態である。有機成分が少なすぎる場合には、蛍光体ペースト中の蛍光体粒子の分散安定性、蛍光体ペーストの粘度や流動性、塗布膜の膜厚保持性などを得ることができなくなる傾向にある。また、有機成分が多すぎると、後述する焼成による有機成分の除去が不完全になり残渣として残り発光強度が低下する場合がある。さらに、後述する焼成で有機成分を除去するのに時間を要する場合がある。

【0032】

(蛍光体粒子)

青色に発光する蛍光体は、一例として、420nm以上500nm未満の波長領域に主発光ピークを有するEu2+付活青色蛍光体である。Eu2+を付活剤とする青色蛍光体は、Eu2+イオンの4f65d1→4f7電子エネルギー遷移に基づいて発光する。そのために、1msec未満の残光時間の青色発光が実現できる。

【0033】

具体的には、BaMgAl10O17:Eu2+(BAM蛍光体)、CaMgSi2O6:Eu2+(CMS蛍光体)、Sr3MgSi2O8:Eu2+(SMS蛍光体)などである。

【0034】

緑色に発光する蛍光体は、一例として、500nm以上560nm未満の波長領域に発光ピークを有し残光時間が2msecを超え5msec未満のMn2+付活短残光緑色蛍光体と、490nm以上560nm未満の波長領域に発光ピークを有するCe3+付活緑色蛍光体またはEu2+付活緑色蛍光体、のいずれかを含む蛍光体である。

【0035】

具体的には、Zn2SiO4:Mn2+(ZSM蛍光体)、Y3Al5O12:Ce3+(YAG蛍光体)などである。

【0036】

赤色に発光する蛍光体は、一例として、610nm以上630nm未満の波長領域に主発光ピークを有するEu3+付活赤色蛍光体である。

【0037】

具体的には、Y2O3:Eu3+(YOX蛍光体)、(Y,Gd)2O3:Eu3+(YGX蛍光体)およびY(P,V)O4:Eu3+(YPV蛍光体)などである。

【0038】

それぞれの蛍光体粒子は、平均粒径が0.01μm〜10μmであることが好ましい。より好ましい蛍光体粒子の平均粒径は、0.5μm〜3μmの範囲である。蛍光体ペーストにおいて凝集を抑制するためである。なお、平均粒径とは、体積累積平均径(D50)のことである。また、平均粒径の測定には、日機装株式会社製レーザ回折式粒度分布測定装置MT−3300が用いられた。

【0039】

(化合物)

無機成分と有機成分とを含む化合物において、無機成分は、一例として、硼素(B)、マグネシウム(Mg)、アルミニウム(Al)、珪素(Si)、亜鉛(Zn)、イットリウム(Y)およびバリウム(Ba)の群から選ばれる少なくとも一種である。蛍光体ペーストは、蛍光体粒子の重量に対して無機成分を0.4wt%以上4.0wt%以下有することが好ましい。0.4wt%未満では、後述する焼成時に、酸化物が均一に被覆できなくなる場合がある。一方、4.0wt%を超えると酸化物が厚くなりすぎる場合がある。つまり、無機成分の含有量が0.4wt%以上4.0wt%以下の範囲を外れると、維持放電電圧の変動が大きくなってしまう。

【0040】

無機成分と有機成分とを含む化合物において、有機成分は、一例として、脂肪酸を含む有機物である。具体的には、ブチル酸、バレリアン酸、エナント酸、カプリル酸、ペラルゴン酸、カプリン酸、ナフテン酸、ネオデカン酸、ネオペンタン酸、ステアリン酸、パルミチン酸、ラウリン酸、2−エチルヘキサン酸などである。ステアリン酸、ナフテン酸および2−エチルヘキサン酸は、無機成分との誘導体を生成しやすいので好ましい。ラウリン酸は、常温で液体なので分散剤としての機能があり、混合しやすいので好ましい。つまり、炭素数の多い有機成分が分散性が良く、かつ、蛍光体表面への濡れ性も良いので好ましい。

【0041】

無機成分と有機成分とを含む化合物は、ブチル酸B、エナント酸B、カプリル酸B、ナフテン酸B、2−エチルヘキサン酸B、ナフテン酸Mg、ネオデカン酸Mg、ステアリン酸Mg、ラウリン酸Mg、2−エチルヘキサン酸Mg、ブチル酸Al、エナント酸Al、カプリル酸Al、ナフテン酸Al、2−エチルヘキサン酸Al、ナフテン酸Si、ネオデカン酸Si、ステアリン酸Si、ラウリン酸Si、2−エチルヘキサン酸Si、ブチル酸Zn、エナント酸Zn、カプリル酸Zn、ナフテン酸Zn、2−エチルヘキサン酸Zn、ナフテン酸Y、ネオデカン酸Y、ステアリン酸Y、ラウリン酸Y、2−エチルヘキサン酸Y、ブチル酸Ba、エナント酸Ba、カプリル酸Ba、ナフテン酸Ba、2−エチルヘキサン酸Ba、株式会社高純度化学研究所製「SYM−SI05」、「SYM−BA05」、「SYM−MG05」、「SYM−B04」などが例示される。

【0042】

溶媒としては、α−ターピネオール、ブチルカービトールなどの水に対して難溶性の溶剤が用いられる。また、多価アルコール誘導体として、エチレングリコール、エチレングリコールモノアセタート、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールモノメチルエーテル、エチレングリコールモノメチルエーテルアセタート、3−メトキシ−3−メチルブタノール、アリルアルコール、イソプロピルアルコール、エタノール、グリシドール、テトラヒドロフルフィリルアルコール、t−ブタノール、フリフリルアルコール、プロパルギルアルコール、1−プロパノール、メタノール、3−メチル−1−ブチン−3−オール、15−クラウン−5、18−クラウン−6、酸化プロピレン、1,4−ジオキサン、ジプロピルエーテル、ジメチルエーテル、テトラヒドラフラン、アセトアルデヒド、ジアセトンアルコール、乳酸メチル、γ−ブチロラクトン、グリセリン、グリセリン1,2−ジメチルエーテル、グリセリン1,3−ジメチルエーテル、グリセリン1−アセタート、2−クロロ−1,3−プロパンジオール、3−クロロ−1,2−プロパンジオール、ジエチレングリコール、ジエチレングリコールエチルメチルエーテル、ジエチレングリコールクロロヒドリン、ジエチレングリコールジアセタート、ジエチレングリコールジエチルエーテル、ジエチレングリコールジメチルエーテル、ジエチレングリコールモノエチルエーテル、ジプロピレングリコール、ジプロピレングリコールモノメチルエーテル、トリエチレングリコールなどのような水に対して自由混合できる溶剤を用いることができる。

【0043】

(有機バインダ)

有機バインダとしては、平均分子量3万から20万の、ヒドロキシプロピルセルロース、ヒドロキシエチルセルロース、エチルヒドロキシエチルセルロース、カルボキシメチルセルロース、ポリビニルアルコール、ポリビニルエーテル、エチルセルロース、アクリル樹脂などが用いられる。また、PMA(プロピレングリコールモノメチルエーテルアセテート)やPVA(ポリビニルアルコール)などの高分子を添加することもできる。

【0044】

また、必要に応じて、フタル酸ジメチル、フタル酸ジエチル、フタル酸ジブチル、フタル酸ジヘプチル、フタル酸ジ−n−オクチル、フタル酸ジ−2−エチルヘキシル、フタル酸オクチルデシル、フタル酸ジイソデシル、フタル酸ブチルベンジル、オレイン酸ブチル、ジエチレングリコールジベンゾエート、ブチルフタリルブチルグリコレート、アセチルクエン酸トリブチル、アビエチン酸メチル、セバシン酸ジブチル、セバシン酸−2−エチルヘキシン、2−ニトロビフェニル、ジノニルナフタリン、アゼライン酸ジ−2−エチルヘキシルのいずれか1つ以上の可塑剤が添加されてもよい。

【0045】

蛍光体ペーストは、上述の材料を混合することにより得られる。具体的には、ボールミル、ブレンダーミル、3本ロールなどの各種混合機を用いて混合する方法が挙げられる。

【0046】

(蛍光体ペースト膜の形成)

S242では、蛍光体ペーストを隔壁14で区切られた放電セル内に塗布することにより蛍光体ペースト膜が形成される。蛍光体ペーストの塗布には、具体的には、スクリーン印刷法、インクジェット法、ディスペンス法などが用いられる。特に、ディスペンス法は、複数のノズルを有する口金の吐出ノズル先端から蛍光体ペーストを吐出して、隔壁14と隔壁14との間に蛍光体ペーストを塗布する方法である。

【0047】

まず、赤色に発光する蛍光体を有する蛍光体ペーストが、所定の範囲に塗布される。次に、緑色に発光する蛍光体を有する蛍光体ペーストが、所定の範囲に塗布される。最後に青色に発光する蛍光体を有する蛍光体ペーストが、所定の範囲に塗布される。つまり、各色について塗布が繰り返される。ディスペンス法は現像によって3分の2程度の蛍光体ペーストを廃棄する感光性ペースト法などに比べると、材料の使用効率が高い。また、スクリーン印刷法は蛍光体ペーストが開放系で存在する。一方、ディスペンス法では蛍光体ペーストが閉鎖系で存在する。よって、蛍光体ペーストにおいて粘度の変化が少なく塗布量が一定で安定するという特徴を有する。本実施の形態においては、ノズル先端径が150μmの口金を用いて、吐出圧、走行速度を調整し、縦隔壁24の高さまで蛍光体ペーストが塗布された。

【0048】

(乾燥)

S243では、蛍光体ペースト膜が乾燥される。乾燥によって、蛍光体ペースト膜中の溶媒が除去される。乾燥装置としては、赤外線加熱炉、ヒータ加熱炉などが用いられる。乾燥温度は溶媒の蒸気圧などにも依存するが、100℃〜150℃の範囲である。乾燥時間は5分〜20分の範囲である。加熱炉の雰囲気は、大気、窒素などが用いられる。

【0049】

なお、真空乾燥装置などを用いることにより、加熱せずに溶媒を除去することも可能である。

【0050】

(焼成)

S244では、蛍光体ペースト膜が焼成される。つまり蛍光体ペースト膜が熱処理される。焼成装置としては、ヒータ加熱炉などが用いられる。焼成によって、蛍光体ペースト膜中の有機成分を除去する。また蛍光体ペースト膜中の無機成分が酸化されることにより、酸化物が形成される。例えば、無機成分と有機成分とを含む化合物として、2−エチルヘキサン酸Mgが用いられた場合、有機成分である2−エチルヘキサン酸は燃焼されることにより、水と二酸化炭素に分解される。水と二酸化炭素は、焼成装置外に排出される。さらに、無機成分であるMgが酸化されることにより、無機成分の酸化物である酸化マグネシウム(MgO)が形成される。焼成の過程で酸化物が蛍光体粒子を被覆する。蛍光体ペースト膜中において、蛍光体粒子の周囲に無機成分と有機成分とを含む化合物が存在するからである。なお、酸化物は、蛍光体粒子を均一に被覆することが好ましい。蛍光体の特性が安定するからである。

【0051】

なお有機バインダが添加されている場合は、有機バインダも水と二酸化炭素に分解される。水と二酸化炭素は、焼成装置外に排出される。

【0052】

焼成温度は、300℃以上500℃以下の範囲が好ましい。焼成時間は10分〜60分の範囲が好ましい。焼成温度が300℃未満では、焼成が不充分であり有機成分を十分に除去することが難しい。焼成温度が500℃を越えると、蛍光体粒子が熱履歴により劣化する場合がある。この場合、輝度が低下する懸念がある。さらには、背面ガラス基板11に歪が生じることにより、不良品が発生する懸念がある。

【0053】

焼成によって、隔壁14の側面に厚さ5μm〜20μm、隔壁14間の下地誘電体層13上には厚さ5μm〜15μmの蛍光体層15が形成された。

【0054】

以上の工程により、背面ガラス基板11上に、所定の構成を有する背面板10が完成する。

【0055】

[2−3.前面板2と背面板10との組立]

[2−3−1.封着工程]

S31では、ディスペンス法などによって、背面板10の周縁に封着ペーストが塗布される。封着ペーストは、ガラス部材とバインダと溶剤などを含む。塗布された封着ペーストは、封着ペースト層(図示せず)を形成する。次に、乾燥炉によって、封着ペースト層中の溶剤が除去される。その後、封着ペースト層は、約350℃の温度で仮焼成される。仮焼成によって、封着ペースト層中の樹脂成分などが除去される。次に、表示電極6とアドレス電極12とが直交するように、前面板2と背面板10とが対向配置される。さらに、前面板2と背面板10の周縁部が、クリップなどにより押圧した状態で保持される。

【0056】

次に、封着が行われる。まず、温度は、室温からガラス部材の軟化点(例えば、470℃)まで上昇する。次に、温度はガラス部材の軟化点から封着温度(例えば、490℃)まで上昇する。封着温度は、一定時間保持される。

【0057】

[2−3−2.排気工程]

S32では、放電空間16が排気される。温度は、排気温度(例えば、440℃)まで下降し、さらに、一定時間保持される。排気温度に保持されている期間において、放電空間16内が排気される。

【0058】

[2−3−3.放電ガス導入工程]

S33では、放電空間16内に放電ガスが導入される。PDP1の温度が室温程度に下がった後に放電ガスが導入される。

【0059】

以上の工程によって、PDP1が完成する。

【0060】

[3.実施例]

発明者は、上述の製造方法によって種々のPDP1を試作した。次に、PDP1の性能が評価された。試作されたPDP1は、42インチクラスのハイビジョンテレビに適合するものである。PDP1は、前面板2と、前面板2と対向配置された背面板10と、を備える。また、前面板2と背面板10の周囲は、封着材で封着されている。前面板2は、表示電極6と誘電体層8と保護層9とを有する。背面板10は、アドレス電極12と、下地誘電体層13と、隔壁14と、蛍光体層15とを有する。PDP1には、キセノン(Xe)の含有量が15体積%のネオン(Ne)−キセノン(Xe)系の混合ガスが、60kPaの内圧で封入された。また、表示電極6と表示電極6との電極間距離は、0.06mmであった。縦隔壁24の高さは0.15mm、縦隔壁24と縦隔壁24との間隔(セルピッチ)は0.15mmであった。横隔壁26の高さは0.13mm、横隔壁26と横隔壁26との間隔は0.45mmであった。試作されたPDP1の一覧が、表1に示される。

【0061】

【表1】

【0062】

表1に示すように、赤色蛍光体層151にはYPVが用いられた。緑色蛍光体層153にはZSMが用いられた。青色蛍光体層152にはBAMが用いられた。また、緑色蛍光体層153の蛍光体ペーストのみに化合物が添加された。なお、参照サンプルとして、サンプル1は蛍光体ペーストに化合物が添加されていない。

【0063】

サンプル2には、2−エチルヘキサン酸Mgが添加された蛍光体ペーストが用いられた。添加量は、Mgとして0.05wt%であった。

【0064】

サンプル3には、2−エチルヘキサン酸Siが添加された蛍光体ペーストが用いられた。添加量は、Siとして0.4wt%であった。

【0065】

サンプル4には、塩化Mgが添加された蛍光体ペーストが用いられた。添加量は、Mgとして0.05wt%であった。

【0066】

サンプル5には、珪酸エチル(TEOS)が添加された蛍光体ペーストが用いられた。添加量は、Siとして0.4wt%であった。

【0067】

サンプル6には、珪酸エチル(TEOS)が添加された蛍光体ペーストが用いられた。添加量は、Siとして2.5wt%であった。

【0068】

なお、添加量は、蛍光体粉末に対する無機成分の重量百分率で表された。

【0069】

被覆状態は、蛍光体層15の形成後に、SEM(Scanning Electron Microscope)あるいは、STEM(Scanning Transmission Electron Microscope)などにより評価された。サンプル2においては、MgOが蛍光体粒子を均一に被覆していた。サンプル3においては、約5nmの膜厚のSiO2が蛍光体粒子を均一に被覆していた。一方、サンプル4においては、MgOが蛍光体粒子を不均一に被覆していた。また、サンプル5においては、SiO2が蛍光体粒子を不均一に被覆していた。さらにサンプル6においては、SiO2が蛍光体粒子を不均一に被覆していたが、膜厚が約30nmであった。つまり、サンプル6は、サンプル3と比較して、SiO2が厚く蛍光体粒子を被覆していた。なお、膜厚は20nm以下が好ましい。「均一」とはSEMあるいはSTEMによる観察において、蛍光体粒子が露出した領域がなく、かつ、蛍光体粒子を被覆している酸化物の膜厚がほぼ同等であることを意味する。酸化物の膜厚がほぼ同等であるか否かは、SEMあるいはSTEMの画像を目視することにより判断される。

【0070】

輝度は、PDP1をサブフィールド駆動することにより測定された。サブフィールド駆動法は、1フィールドを複数のサブフィールドにより構成する。サブフィールドは、初期化期間と、書込み期間と、維持期間とを有する。初期化期間は放電セルにおいて初期化放電を発生させる期間である。書込み期間は、初期化期間のあと、発光させる放電セルを選択する書込み放電を発生させる期間である。維持期間は、書込み期間において選択された放電セルに維持放電を発生させる期間である。輝度の測定には、コニカミノルタ製CA−200が用いられた。サンプル1の輝度を100%として、サンプル2〜6の輝度が評価された。サンプル2および4の輝度は106%であった。サンプル3、5および6の輝度は98%であった。

【0071】

電圧は、PDP1の表示領域全体が正常に維持放電(点灯)したときに表示電極6に印加される維持放電電圧である。サンプル1では、182Vであった。サンプル2および4の電圧は180Vであった。サンプル3、5および6の電圧は187Vであった。

【0072】

電圧変化量は、上述の電圧からPDP1を累積で4000時間点灯させた後の電圧との差分である。サンプル1では、+2Vであった。サンプル2では、+1Vであった。サンプル3では、−1Vであった。サンプル4では、+2Vであった。サンプル5では、0Vであった。つまりサンプル1から5では、電圧変動がほぼゼロであった。一方、サンプル6は+12.6Vであった。つまり、PDP1を正常に点灯させるために200V近い電圧が必要であった。

【0073】

さらに、サンプル3においては、有機成分の残渣が低減していた。

【0074】

評価結果から、酸化物が均一に、かつ、より薄く蛍光体粒子を被覆することにより維持放電電圧の変動が抑制されることが明らかになった。

【0075】

[4.まとめ]

本実施の形態におけるPDP1の製造方法は、蛍光体粒子、無機成分と有機成分とを含む化合物、有機バインダおよび溶媒を含む蛍光体ペーストを基板上に塗布することにより蛍光体ペースト膜を形成し(S242)、蛍光体ペースト膜を熱処理することにより有機成分および有機バインダを除去し、かつ無機成分の酸化物を形成し、蛍光体粒子が酸化物で均一に被覆された蛍光体粒子、を含む蛍光体層を形成する(S244)ことを備える。

【0076】

本実施の形態における蛍光体ペーストは、蛍光体粒子、無機成分と有機成分とを含む化合物、有機バインダおよび溶媒を含む。

【0077】

上記の方法および蛍光体ペーストによれば、蛍光体ペースト膜が形成された状態において、蛍光体粒子の表面に化合物が均一に付着していると考えられる。このため、蛍光体ペースト膜を熱処理する際に、化合物に含まれる無機成分が酸化し酸化物が形成され、かつ、蛍光体粒子が酸化物で均一に被覆される。したがって、蛍光体層15の形成後においても、蛍光体粒子が酸化物で均一に被覆された状態が維持される。よって、蛍光体粒子の発光が安定し、維持放電電圧の変動が抑制される。

【産業上の利用可能性】

【0078】

ここに開示された技術は、PDPの品質向上を実現できるので、大画面の表示デバイスなどに有用である。

【符号の説明】

【0079】

1 PDP

2 前面板

3 前面ガラス基板

4 走査電極

4a,5a 透明電極

4b,5b バス電極

5 維持電極

6 表示電極

8 誘電体層

9 保護層

10 背面板

11 背面ガラス基板

12 アドレス電極

13 下地誘電体層

14 隔壁

15 蛍光体層

16 放電空間

22 封着部材

24 縦隔壁

26 横隔壁

151 赤色蛍光体層

152 青色蛍光体層

153 緑色蛍光体層

【技術分野】

【0001】

ここに開示された技術は、表示装置などに用いられるプラズマディスプレイパネルの製造方法および蛍光体ペーストに関する。

【背景技術】

【0002】

プラズマディスプレイパネル(以下、PDPと称する)は、放電ガスが封入された複数の放電セルを有する。放電セル内には蛍光体が配置されている。蛍光体は、放電によって発生する紫外線に励起されて発光する。特にカラー表示をするために、赤色の発光をする蛍光体、青色の発光をする蛍光体および緑色の発光をする蛍光体のそれぞれが異なる放電セルに配置される。

【0003】

蛍光体形成の際の焼成による輝度低下を抑制するために、紫外線照射により青色に発光する無機蛍光体、銅または銅化合物、およびリンまたはリン化合物からなる蛍光体組成物が開示されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−49248号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで蛍光体を発光させるために行われる放電の電圧(以下、維持放電電圧と称する)がPDPの累積使用時間によって変動する場合がある。維持放電電圧が変動すると、PDPの放電が不安定になるといった課題があった。

【0006】

ここに開示された技術は、上記の課題を解決しうるPDPの製造方法および蛍光体ペーストを提供する。

【課題を解決するための手段】

【0007】

PDPの製造方法は、蛍光体粒子、無機成分と有機成分とを含む化合物、有機バインダおよび溶媒を含む蛍光体ペーストを基板上に塗布することにより蛍光体ペースト膜を形成し、蛍光体ペースト膜を熱処理することにより有機成分および有機バインダを除去し、かつ無機成分の酸化物を形成し、蛍光体粒子が酸化物で均一に被覆された蛍光体層を形成する、ことを備える。

【0008】

蛍光体ペーストは、蛍光体粒子、無機成分と有機成分とを含む化合物、有機バインダおよび溶媒を含む。

【発明の効果】

【0009】

PDPの放電が不安定になることを抑制できる。

【図面の簡単な説明】

【0010】

【図1】実施の形態にかかるPDPの分解斜視図である。

【図2】実施の形態にかかるPDPを前面板側から見た正面図である。

【図3】図2における3−3断面の一部を示す図である。

【図4】実施の形態にかかるPDPの製造フロー図である。

【図5】実施の形態にかかる蛍光体層の製造フロー図である。

【発明を実施するための形態】

【0011】

(実施の形態)

[1.PDP1の構成]

本実施の形態にかかるPDP1は、交流面放電型PDPである。図1、図2および図3に示すように、PDP1は前面ガラス基板3などよりなる前面板2と、背面ガラス基板11などよりなる背面板10とが対向して配置される。前面ガラス基板3上には、走査電極4と維持電極5からなる帯状の表示電極6が複数配置される。走査電極4は、透明電極4aと、透明電極4a上に積層されたバス電極4bとからなる。維持電極5は、透明電極5aと、透明電極5a上に積層されたバス電極5bとからなる。さらに、前面ガラス基板3上には、表示電極6を被覆する誘電体層8が形成されている。誘電体層8は、コンデンサとして機能する。さらに、誘電体層8の表面に酸化マグネシウム(MgO)などからなる保護層9が形成されている。

【0012】

背面ガラス基板11上には、表示電極6と直交する方向に、複数の帯状のアドレス電極12が互いに平行に配置されている。さらに、アドレス電極12を被覆する下地誘電体層13が形成されている。さらに、アドレス電極12の間に形成された下地誘電体層13上には放電空間16を区切る所定の高さの隔壁14が形成されている。隔壁14は、アドレス電極12と平行に配置された縦隔壁24と、表示電極6と平行に配置された横隔壁26とから構成される。隔壁14によって区切られた空間には、蛍光体層15が配置されている。蛍光体層15は、紫外線によって赤色に発光する赤色蛍光体層151、青色に発光する青色蛍光体層152および緑色に発光する緑色蛍光体層153を含む。

【0013】

PDP1は、前面板2の周縁と背面板10の周縁とを封着する封着部材22を備える。封着部材22は、前面板2と背面板10とを接着している。つまり、PDP1は、封着部材22によって気密封着されている。また、封着部材22が配置される領域は、表示領域の外側である。

【0014】

封着部材22は、一例として、三酸化二ビスマス(Bi2O3)、三酸化二硼素(B2O3)、五酸化二バナジウム(V2O5)などを主成分としたガラスフリットが用いられる。例えば、Bi2O3−B2O3−RO−MO系ガラスが用いられる。ここでRは、バリウム(Ba)、ストロンチウム(Sr)、カルシウム(Ca)およびマグネシウム(Mg)のいずれかである。Mは、銅(Cu)、アンチモン(Sb)および鉄(Fe)のいずれかである。他にも、例えば、V2O5−BaO−TeO−WO系のガラスが用いられる。さらに、封着部材22には、三酸化二アルミニウム(Al2O3)、二酸化珪素(SiO2)、コージライトなどの酸化物からなるフィラーを加えてもよい。なお、ガラスフリットの軟化点は、460℃から480℃程度である。

【0015】

さらに、放電空間16には、キセノン(Xe)を含む放電ガスが55kPa〜80kPaの圧力で封入される。

【0016】

[2.PDP1の製造方法]

図4に示すように、PDP1の製造方法は前面板2を形成するステップ(S10)、背面板10を形成するステップ(S20)および前面板2と背面板10とを組立てるステップ(S30)を含む。S10は、表示電極6を形成するステップ(S11)、誘電体層8を形成するステップ(S12)および保護層9を形成するステップ(S13)を含む。S20は、アドレス電極12を形成するステップ(S21)、下地誘電体層13を形成するステップ(S22)、隔壁14を形成するステップ(S23)および蛍光体層15を形成するステップ(S24)を含む。また、S30は、封着を行うステップ(S31)、排気するステップ(S32)および放電ガスを導入するステップ(S33)を含む。

【0017】

[2−1.前面板2の製造]

[2−1−1.表示電極6の形成]

S11では、フォトリソグラフィ法によって、前面ガラス基板3上に、走査電極4および維持電極5が形成される。まず、インジウム錫酸化物(ITO)などからなる透明電極4a、5aが形成される。

【0018】

次に、バス電極4b、5bが形成される。バス電極4b、5bの材料には、銀(Ag)と銀を結着させるためのガラスフリットと感光性樹脂と溶剤などを含む電極ペーストが用いられる。まず、スクリーン印刷法などによって、電極ペーストが、透明電極4a、5aが形成された前面ガラス基板3に塗布される。次に、乾燥炉によって、電極ペースト中の溶剤が除去される。次に、所定のパターンのフォトマスクを介して、電極ペーストが露光される。

【0019】

次に、電極ペーストが現像され、バス電極パターンが形成される。最後に、焼成炉によって、バス電極パターンが所定の温度で焼成される。つまり、電極パターン中の感光性樹脂が除去される。また、電極パターン中のガラスフリットが溶融する。溶融していたガラスフリットは、焼成後に再びガラス化する。以上の工程によって、バス電極4b、5bが形成される。

【0020】

ここで、電極ペースト電極ペーストをスクリーン印刷する方法以外にも、スパッタ法、蒸着法などを用いることができる。

【0021】

[2−1−2.誘電体層8の形成]

次に、S12では、誘電体層8が形成される。誘電体層8の材料には、誘電体ガラスフリットと樹脂と溶剤などを含む誘電体ペーストが用いられる。まずダイコート法などによって、誘電体ペーストが所定の厚みで走査電極4、維持電極5を被覆して前面ガラス基板3上に塗布される。次に、乾燥炉によって、誘電体ペースト中の溶剤が除去される。最後に、焼成炉によって、誘電体ペーストが所定の温度で焼成される。つまり、誘電体ペースト中の樹脂が除去される。また、誘電体ガラスフリットが溶融する。溶融していた誘電体ガラスフリットは、焼成後に再びガラス化する。以上の工程によって、誘電体層8が形成される。ここで、誘電体ペーストをダイコートする方法以外にも、スクリーン印刷法、スピンコート法などを用いることができる。また、誘電体ペーストを用いずに、CVD(Chemical Vapor Deposition)法などによって、誘電体層8となる膜を形成することもできる。

【0022】

[2−1−3.保護層9の形成]

次に、S13では誘電体層8上に酸化マグネシウム(MgO)などからなる保護層9が形成される。保護層9は、一例として、EB(Electron Beam)蒸着装置により形成される。保護層9の材料は、単結晶のMgOからなるペレットである。ペレットには、さらに不純物としてアルミニウム(Al)、珪素(Si)などが添加されていてもよい。

【0023】

まず、EB蒸着装置の成膜室に配置されたペレットに電子ビームが照射される。電子ビームのエネルギーを受けたペレットは蒸発する。蒸発したMgOは、成膜室内に配置された誘電体層8上に付着する。MgOの膜厚は、電子ビームの強度、成膜室の圧力などによって、所定の範囲に収まるように調整される。

【0024】

なお、保護層9は、MgOの他にもCaOとの混合膜あるいは、SrO、BaO、Al2O3などの金属酸化物を含む膜を用いることができる。また、複数の種類の金属酸化物を含む膜を用いることもできる。

【0025】

以上の工程により前面ガラス基板3上に所定の構成を有する前面板2が完成する。

【0026】

[2−2.背面板10の製造]

[2−2−1.アドレス電極12の形成]

S21では、フォトリソグラフィ法によって、背面ガラス基板11上に、アドレス電極12が形成される。アドレス電極12の材料には、導電体としての銀(Ag)粒子と銀粒子同士を結着させるガラスフリットと感光性樹脂と溶剤などを含むアドレス電極ペーストが用いられる。まず、スクリーン印刷法などによって、アドレス電極ペーストが所定の厚みで背面ガラス基板11上に塗布される。次に、乾燥炉によって、アドレス電極ペースト中の溶剤が除去される。次に、所定のパターンのフォトマスクを介して、アドレス電極ペーストが露光される。次に、アドレス電極ペーストが現像され、アドレス電極パターンが形成される。最後に、焼成炉によって、アドレス電極パターンが所定の温度で焼成される。つまり、アドレス電極パターン中の感光性樹脂が除去される。また、アドレス電極パターン中のガラスフリットが溶融する。溶融していたガラスフリットは、焼成後に再びガラス化する。以上の工程によって、アドレス電極12が形成される。ここで、アドレス電極ペーストをスクリーン印刷する方法以外にも、スパッタ法、蒸着法などを用いることができる。

【0027】

[2−2−2.下地誘電体層13の形成]

次に、S22では、下地誘電体層13が形成される。下地誘電体層13の材料には、下地誘電体ガラスフリットと樹脂と溶剤などを含む下地誘電体ペーストが用いられる。まず、スクリーン印刷法などによって、下地誘電体ペーストが所定の厚みでアドレス電極12が形成された背面ガラス基板11上にアドレス電極12を覆うように塗布される。次に、乾燥炉によって、下地誘電体ペースト中の溶剤が除去される。最後に、焼成炉によって、下地誘電体ペーストが所定の温度で焼成される。つまり、下地誘電体ペースト中の樹脂が除去される。また、ガラスフリットが溶融する。溶融していた下地誘電体ガラスフリットは、焼成後に再びガラス化する。以上の工程によって、下地誘電体層13が形成される。ここで、下地誘電体ペーストをスクリーン印刷する方法以外にも、ダイコート法、スピンコート法などを用いることができる。また、絶縁体ペーストを用いずに、CVD(Chemical Vapor Deposition)法などによって、下地誘電体層13となる膜を形成することもできる。

【0028】

[2−2−3.隔壁14の形成]

次に、S23では、フォトリソグラフィ法によって、隔壁14が形成される。隔壁14の材料には、フィラーと、フィラーを結着させるためのガラスフリットと、感光性樹脂と、溶剤などを含む隔壁ペーストが用いられる。まず、ダイコート法などによって、隔壁ペーストが所定の厚みで下地誘電体層13上に塗布される。次に、乾燥炉によって、隔壁ペースト中の溶剤が除去される。次に、所定のパターンのフォトマスクを介して、隔壁ペーストが露光される。次に、隔壁ペーストが現像され、隔壁パターンが形成される。最後に、焼成炉によって、隔壁パターンが所定の温度で焼成される。つまり、隔壁パターン中の感光性樹脂が除去される。また、隔壁パターン中のガラスフリットが溶融する。その後、室温まで冷却することにより、溶融していたガラスフリットが、ガラス化する。以上の工程によって、隔壁14が形成される。ここで、フォトリソグラフィ法以外にも、サンドブラスト法などを用いることができる。

【0029】

[2−2−4.蛍光体層15の形成]

図5に示すように、蛍光体層15は、蛍光体ペーストを作成するステップ(S241)、蛍光体ペースト膜を形成するステップ(S242)、蛍光体ペースト膜を乾燥するステップ(S243)および蛍光体ペースト膜を焼成するステップ(S244)を含む。

【0030】

(蛍光体ペーストの作成)

S241では、蛍光体粒子、無機成分と有機成分とを含む化合物、有機バインダおよび溶媒を含む蛍光体ペーストが作成される。カラー表示を行うPDP1を製造するためには、青色に発光する蛍光体を含む蛍光体ペースト、緑色に発光する蛍光体を含む蛍光体ペーストおよび赤色に発光する蛍光体を含む蛍光体ペーストを別々に作成する。

【0031】

蛍光体粒子と有機成分の含有量は、乾燥状態の蛍光体ペーストに対して、蛍光体粒子が40〜80wt%、有機成分が20〜60wt%であることが好ましい。より好ましくは蛍光体粒子が45〜75wt%、有機成分が30〜55wt%である。乾燥状態とは、蛍光体ペーストから溶媒が除去された状態である。有機成分が少なすぎる場合には、蛍光体ペースト中の蛍光体粒子の分散安定性、蛍光体ペーストの粘度や流動性、塗布膜の膜厚保持性などを得ることができなくなる傾向にある。また、有機成分が多すぎると、後述する焼成による有機成分の除去が不完全になり残渣として残り発光強度が低下する場合がある。さらに、後述する焼成で有機成分を除去するのに時間を要する場合がある。

【0032】

(蛍光体粒子)

青色に発光する蛍光体は、一例として、420nm以上500nm未満の波長領域に主発光ピークを有するEu2+付活青色蛍光体である。Eu2+を付活剤とする青色蛍光体は、Eu2+イオンの4f65d1→4f7電子エネルギー遷移に基づいて発光する。そのために、1msec未満の残光時間の青色発光が実現できる。

【0033】

具体的には、BaMgAl10O17:Eu2+(BAM蛍光体)、CaMgSi2O6:Eu2+(CMS蛍光体)、Sr3MgSi2O8:Eu2+(SMS蛍光体)などである。

【0034】

緑色に発光する蛍光体は、一例として、500nm以上560nm未満の波長領域に発光ピークを有し残光時間が2msecを超え5msec未満のMn2+付活短残光緑色蛍光体と、490nm以上560nm未満の波長領域に発光ピークを有するCe3+付活緑色蛍光体またはEu2+付活緑色蛍光体、のいずれかを含む蛍光体である。

【0035】

具体的には、Zn2SiO4:Mn2+(ZSM蛍光体)、Y3Al5O12:Ce3+(YAG蛍光体)などである。

【0036】

赤色に発光する蛍光体は、一例として、610nm以上630nm未満の波長領域に主発光ピークを有するEu3+付活赤色蛍光体である。

【0037】

具体的には、Y2O3:Eu3+(YOX蛍光体)、(Y,Gd)2O3:Eu3+(YGX蛍光体)およびY(P,V)O4:Eu3+(YPV蛍光体)などである。

【0038】

それぞれの蛍光体粒子は、平均粒径が0.01μm〜10μmであることが好ましい。より好ましい蛍光体粒子の平均粒径は、0.5μm〜3μmの範囲である。蛍光体ペーストにおいて凝集を抑制するためである。なお、平均粒径とは、体積累積平均径(D50)のことである。また、平均粒径の測定には、日機装株式会社製レーザ回折式粒度分布測定装置MT−3300が用いられた。

【0039】

(化合物)

無機成分と有機成分とを含む化合物において、無機成分は、一例として、硼素(B)、マグネシウム(Mg)、アルミニウム(Al)、珪素(Si)、亜鉛(Zn)、イットリウム(Y)およびバリウム(Ba)の群から選ばれる少なくとも一種である。蛍光体ペーストは、蛍光体粒子の重量に対して無機成分を0.4wt%以上4.0wt%以下有することが好ましい。0.4wt%未満では、後述する焼成時に、酸化物が均一に被覆できなくなる場合がある。一方、4.0wt%を超えると酸化物が厚くなりすぎる場合がある。つまり、無機成分の含有量が0.4wt%以上4.0wt%以下の範囲を外れると、維持放電電圧の変動が大きくなってしまう。

【0040】

無機成分と有機成分とを含む化合物において、有機成分は、一例として、脂肪酸を含む有機物である。具体的には、ブチル酸、バレリアン酸、エナント酸、カプリル酸、ペラルゴン酸、カプリン酸、ナフテン酸、ネオデカン酸、ネオペンタン酸、ステアリン酸、パルミチン酸、ラウリン酸、2−エチルヘキサン酸などである。ステアリン酸、ナフテン酸および2−エチルヘキサン酸は、無機成分との誘導体を生成しやすいので好ましい。ラウリン酸は、常温で液体なので分散剤としての機能があり、混合しやすいので好ましい。つまり、炭素数の多い有機成分が分散性が良く、かつ、蛍光体表面への濡れ性も良いので好ましい。

【0041】

無機成分と有機成分とを含む化合物は、ブチル酸B、エナント酸B、カプリル酸B、ナフテン酸B、2−エチルヘキサン酸B、ナフテン酸Mg、ネオデカン酸Mg、ステアリン酸Mg、ラウリン酸Mg、2−エチルヘキサン酸Mg、ブチル酸Al、エナント酸Al、カプリル酸Al、ナフテン酸Al、2−エチルヘキサン酸Al、ナフテン酸Si、ネオデカン酸Si、ステアリン酸Si、ラウリン酸Si、2−エチルヘキサン酸Si、ブチル酸Zn、エナント酸Zn、カプリル酸Zn、ナフテン酸Zn、2−エチルヘキサン酸Zn、ナフテン酸Y、ネオデカン酸Y、ステアリン酸Y、ラウリン酸Y、2−エチルヘキサン酸Y、ブチル酸Ba、エナント酸Ba、カプリル酸Ba、ナフテン酸Ba、2−エチルヘキサン酸Ba、株式会社高純度化学研究所製「SYM−SI05」、「SYM−BA05」、「SYM−MG05」、「SYM−B04」などが例示される。

【0042】

溶媒としては、α−ターピネオール、ブチルカービトールなどの水に対して難溶性の溶剤が用いられる。また、多価アルコール誘導体として、エチレングリコール、エチレングリコールモノアセタート、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールモノメチルエーテル、エチレングリコールモノメチルエーテルアセタート、3−メトキシ−3−メチルブタノール、アリルアルコール、イソプロピルアルコール、エタノール、グリシドール、テトラヒドロフルフィリルアルコール、t−ブタノール、フリフリルアルコール、プロパルギルアルコール、1−プロパノール、メタノール、3−メチル−1−ブチン−3−オール、15−クラウン−5、18−クラウン−6、酸化プロピレン、1,4−ジオキサン、ジプロピルエーテル、ジメチルエーテル、テトラヒドラフラン、アセトアルデヒド、ジアセトンアルコール、乳酸メチル、γ−ブチロラクトン、グリセリン、グリセリン1,2−ジメチルエーテル、グリセリン1,3−ジメチルエーテル、グリセリン1−アセタート、2−クロロ−1,3−プロパンジオール、3−クロロ−1,2−プロパンジオール、ジエチレングリコール、ジエチレングリコールエチルメチルエーテル、ジエチレングリコールクロロヒドリン、ジエチレングリコールジアセタート、ジエチレングリコールジエチルエーテル、ジエチレングリコールジメチルエーテル、ジエチレングリコールモノエチルエーテル、ジプロピレングリコール、ジプロピレングリコールモノメチルエーテル、トリエチレングリコールなどのような水に対して自由混合できる溶剤を用いることができる。

【0043】

(有機バインダ)

有機バインダとしては、平均分子量3万から20万の、ヒドロキシプロピルセルロース、ヒドロキシエチルセルロース、エチルヒドロキシエチルセルロース、カルボキシメチルセルロース、ポリビニルアルコール、ポリビニルエーテル、エチルセルロース、アクリル樹脂などが用いられる。また、PMA(プロピレングリコールモノメチルエーテルアセテート)やPVA(ポリビニルアルコール)などの高分子を添加することもできる。

【0044】

また、必要に応じて、フタル酸ジメチル、フタル酸ジエチル、フタル酸ジブチル、フタル酸ジヘプチル、フタル酸ジ−n−オクチル、フタル酸ジ−2−エチルヘキシル、フタル酸オクチルデシル、フタル酸ジイソデシル、フタル酸ブチルベンジル、オレイン酸ブチル、ジエチレングリコールジベンゾエート、ブチルフタリルブチルグリコレート、アセチルクエン酸トリブチル、アビエチン酸メチル、セバシン酸ジブチル、セバシン酸−2−エチルヘキシン、2−ニトロビフェニル、ジノニルナフタリン、アゼライン酸ジ−2−エチルヘキシルのいずれか1つ以上の可塑剤が添加されてもよい。

【0045】

蛍光体ペーストは、上述の材料を混合することにより得られる。具体的には、ボールミル、ブレンダーミル、3本ロールなどの各種混合機を用いて混合する方法が挙げられる。

【0046】

(蛍光体ペースト膜の形成)

S242では、蛍光体ペーストを隔壁14で区切られた放電セル内に塗布することにより蛍光体ペースト膜が形成される。蛍光体ペーストの塗布には、具体的には、スクリーン印刷法、インクジェット法、ディスペンス法などが用いられる。特に、ディスペンス法は、複数のノズルを有する口金の吐出ノズル先端から蛍光体ペーストを吐出して、隔壁14と隔壁14との間に蛍光体ペーストを塗布する方法である。

【0047】

まず、赤色に発光する蛍光体を有する蛍光体ペーストが、所定の範囲に塗布される。次に、緑色に発光する蛍光体を有する蛍光体ペーストが、所定の範囲に塗布される。最後に青色に発光する蛍光体を有する蛍光体ペーストが、所定の範囲に塗布される。つまり、各色について塗布が繰り返される。ディスペンス法は現像によって3分の2程度の蛍光体ペーストを廃棄する感光性ペースト法などに比べると、材料の使用効率が高い。また、スクリーン印刷法は蛍光体ペーストが開放系で存在する。一方、ディスペンス法では蛍光体ペーストが閉鎖系で存在する。よって、蛍光体ペーストにおいて粘度の変化が少なく塗布量が一定で安定するという特徴を有する。本実施の形態においては、ノズル先端径が150μmの口金を用いて、吐出圧、走行速度を調整し、縦隔壁24の高さまで蛍光体ペーストが塗布された。

【0048】

(乾燥)

S243では、蛍光体ペースト膜が乾燥される。乾燥によって、蛍光体ペースト膜中の溶媒が除去される。乾燥装置としては、赤外線加熱炉、ヒータ加熱炉などが用いられる。乾燥温度は溶媒の蒸気圧などにも依存するが、100℃〜150℃の範囲である。乾燥時間は5分〜20分の範囲である。加熱炉の雰囲気は、大気、窒素などが用いられる。

【0049】

なお、真空乾燥装置などを用いることにより、加熱せずに溶媒を除去することも可能である。

【0050】

(焼成)

S244では、蛍光体ペースト膜が焼成される。つまり蛍光体ペースト膜が熱処理される。焼成装置としては、ヒータ加熱炉などが用いられる。焼成によって、蛍光体ペースト膜中の有機成分を除去する。また蛍光体ペースト膜中の無機成分が酸化されることにより、酸化物が形成される。例えば、無機成分と有機成分とを含む化合物として、2−エチルヘキサン酸Mgが用いられた場合、有機成分である2−エチルヘキサン酸は燃焼されることにより、水と二酸化炭素に分解される。水と二酸化炭素は、焼成装置外に排出される。さらに、無機成分であるMgが酸化されることにより、無機成分の酸化物である酸化マグネシウム(MgO)が形成される。焼成の過程で酸化物が蛍光体粒子を被覆する。蛍光体ペースト膜中において、蛍光体粒子の周囲に無機成分と有機成分とを含む化合物が存在するからである。なお、酸化物は、蛍光体粒子を均一に被覆することが好ましい。蛍光体の特性が安定するからである。

【0051】

なお有機バインダが添加されている場合は、有機バインダも水と二酸化炭素に分解される。水と二酸化炭素は、焼成装置外に排出される。

【0052】

焼成温度は、300℃以上500℃以下の範囲が好ましい。焼成時間は10分〜60分の範囲が好ましい。焼成温度が300℃未満では、焼成が不充分であり有機成分を十分に除去することが難しい。焼成温度が500℃を越えると、蛍光体粒子が熱履歴により劣化する場合がある。この場合、輝度が低下する懸念がある。さらには、背面ガラス基板11に歪が生じることにより、不良品が発生する懸念がある。

【0053】

焼成によって、隔壁14の側面に厚さ5μm〜20μm、隔壁14間の下地誘電体層13上には厚さ5μm〜15μmの蛍光体層15が形成された。

【0054】

以上の工程により、背面ガラス基板11上に、所定の構成を有する背面板10が完成する。

【0055】

[2−3.前面板2と背面板10との組立]

[2−3−1.封着工程]

S31では、ディスペンス法などによって、背面板10の周縁に封着ペーストが塗布される。封着ペーストは、ガラス部材とバインダと溶剤などを含む。塗布された封着ペーストは、封着ペースト層(図示せず)を形成する。次に、乾燥炉によって、封着ペースト層中の溶剤が除去される。その後、封着ペースト層は、約350℃の温度で仮焼成される。仮焼成によって、封着ペースト層中の樹脂成分などが除去される。次に、表示電極6とアドレス電極12とが直交するように、前面板2と背面板10とが対向配置される。さらに、前面板2と背面板10の周縁部が、クリップなどにより押圧した状態で保持される。

【0056】

次に、封着が行われる。まず、温度は、室温からガラス部材の軟化点(例えば、470℃)まで上昇する。次に、温度はガラス部材の軟化点から封着温度(例えば、490℃)まで上昇する。封着温度は、一定時間保持される。

【0057】

[2−3−2.排気工程]

S32では、放電空間16が排気される。温度は、排気温度(例えば、440℃)まで下降し、さらに、一定時間保持される。排気温度に保持されている期間において、放電空間16内が排気される。

【0058】

[2−3−3.放電ガス導入工程]

S33では、放電空間16内に放電ガスが導入される。PDP1の温度が室温程度に下がった後に放電ガスが導入される。

【0059】

以上の工程によって、PDP1が完成する。

【0060】

[3.実施例]

発明者は、上述の製造方法によって種々のPDP1を試作した。次に、PDP1の性能が評価された。試作されたPDP1は、42インチクラスのハイビジョンテレビに適合するものである。PDP1は、前面板2と、前面板2と対向配置された背面板10と、を備える。また、前面板2と背面板10の周囲は、封着材で封着されている。前面板2は、表示電極6と誘電体層8と保護層9とを有する。背面板10は、アドレス電極12と、下地誘電体層13と、隔壁14と、蛍光体層15とを有する。PDP1には、キセノン(Xe)の含有量が15体積%のネオン(Ne)−キセノン(Xe)系の混合ガスが、60kPaの内圧で封入された。また、表示電極6と表示電極6との電極間距離は、0.06mmであった。縦隔壁24の高さは0.15mm、縦隔壁24と縦隔壁24との間隔(セルピッチ)は0.15mmであった。横隔壁26の高さは0.13mm、横隔壁26と横隔壁26との間隔は0.45mmであった。試作されたPDP1の一覧が、表1に示される。

【0061】

【表1】

【0062】

表1に示すように、赤色蛍光体層151にはYPVが用いられた。緑色蛍光体層153にはZSMが用いられた。青色蛍光体層152にはBAMが用いられた。また、緑色蛍光体層153の蛍光体ペーストのみに化合物が添加された。なお、参照サンプルとして、サンプル1は蛍光体ペーストに化合物が添加されていない。

【0063】

サンプル2には、2−エチルヘキサン酸Mgが添加された蛍光体ペーストが用いられた。添加量は、Mgとして0.05wt%であった。

【0064】

サンプル3には、2−エチルヘキサン酸Siが添加された蛍光体ペーストが用いられた。添加量は、Siとして0.4wt%であった。

【0065】

サンプル4には、塩化Mgが添加された蛍光体ペーストが用いられた。添加量は、Mgとして0.05wt%であった。

【0066】

サンプル5には、珪酸エチル(TEOS)が添加された蛍光体ペーストが用いられた。添加量は、Siとして0.4wt%であった。

【0067】

サンプル6には、珪酸エチル(TEOS)が添加された蛍光体ペーストが用いられた。添加量は、Siとして2.5wt%であった。

【0068】

なお、添加量は、蛍光体粉末に対する無機成分の重量百分率で表された。

【0069】

被覆状態は、蛍光体層15の形成後に、SEM(Scanning Electron Microscope)あるいは、STEM(Scanning Transmission Electron Microscope)などにより評価された。サンプル2においては、MgOが蛍光体粒子を均一に被覆していた。サンプル3においては、約5nmの膜厚のSiO2が蛍光体粒子を均一に被覆していた。一方、サンプル4においては、MgOが蛍光体粒子を不均一に被覆していた。また、サンプル5においては、SiO2が蛍光体粒子を不均一に被覆していた。さらにサンプル6においては、SiO2が蛍光体粒子を不均一に被覆していたが、膜厚が約30nmであった。つまり、サンプル6は、サンプル3と比較して、SiO2が厚く蛍光体粒子を被覆していた。なお、膜厚は20nm以下が好ましい。「均一」とはSEMあるいはSTEMによる観察において、蛍光体粒子が露出した領域がなく、かつ、蛍光体粒子を被覆している酸化物の膜厚がほぼ同等であることを意味する。酸化物の膜厚がほぼ同等であるか否かは、SEMあるいはSTEMの画像を目視することにより判断される。

【0070】

輝度は、PDP1をサブフィールド駆動することにより測定された。サブフィールド駆動法は、1フィールドを複数のサブフィールドにより構成する。サブフィールドは、初期化期間と、書込み期間と、維持期間とを有する。初期化期間は放電セルにおいて初期化放電を発生させる期間である。書込み期間は、初期化期間のあと、発光させる放電セルを選択する書込み放電を発生させる期間である。維持期間は、書込み期間において選択された放電セルに維持放電を発生させる期間である。輝度の測定には、コニカミノルタ製CA−200が用いられた。サンプル1の輝度を100%として、サンプル2〜6の輝度が評価された。サンプル2および4の輝度は106%であった。サンプル3、5および6の輝度は98%であった。

【0071】

電圧は、PDP1の表示領域全体が正常に維持放電(点灯)したときに表示電極6に印加される維持放電電圧である。サンプル1では、182Vであった。サンプル2および4の電圧は180Vであった。サンプル3、5および6の電圧は187Vであった。

【0072】

電圧変化量は、上述の電圧からPDP1を累積で4000時間点灯させた後の電圧との差分である。サンプル1では、+2Vであった。サンプル2では、+1Vであった。サンプル3では、−1Vであった。サンプル4では、+2Vであった。サンプル5では、0Vであった。つまりサンプル1から5では、電圧変動がほぼゼロであった。一方、サンプル6は+12.6Vであった。つまり、PDP1を正常に点灯させるために200V近い電圧が必要であった。

【0073】

さらに、サンプル3においては、有機成分の残渣が低減していた。

【0074】

評価結果から、酸化物が均一に、かつ、より薄く蛍光体粒子を被覆することにより維持放電電圧の変動が抑制されることが明らかになった。

【0075】

[4.まとめ]

本実施の形態におけるPDP1の製造方法は、蛍光体粒子、無機成分と有機成分とを含む化合物、有機バインダおよび溶媒を含む蛍光体ペーストを基板上に塗布することにより蛍光体ペースト膜を形成し(S242)、蛍光体ペースト膜を熱処理することにより有機成分および有機バインダを除去し、かつ無機成分の酸化物を形成し、蛍光体粒子が酸化物で均一に被覆された蛍光体粒子、を含む蛍光体層を形成する(S244)ことを備える。

【0076】

本実施の形態における蛍光体ペーストは、蛍光体粒子、無機成分と有機成分とを含む化合物、有機バインダおよび溶媒を含む。

【0077】

上記の方法および蛍光体ペーストによれば、蛍光体ペースト膜が形成された状態において、蛍光体粒子の表面に化合物が均一に付着していると考えられる。このため、蛍光体ペースト膜を熱処理する際に、化合物に含まれる無機成分が酸化し酸化物が形成され、かつ、蛍光体粒子が酸化物で均一に被覆される。したがって、蛍光体層15の形成後においても、蛍光体粒子が酸化物で均一に被覆された状態が維持される。よって、蛍光体粒子の発光が安定し、維持放電電圧の変動が抑制される。

【産業上の利用可能性】

【0078】

ここに開示された技術は、PDPの品質向上を実現できるので、大画面の表示デバイスなどに有用である。

【符号の説明】

【0079】

1 PDP

2 前面板

3 前面ガラス基板

4 走査電極

4a,5a 透明電極

4b,5b バス電極

5 維持電極

6 表示電極

8 誘電体層

9 保護層

10 背面板

11 背面ガラス基板

12 アドレス電極

13 下地誘電体層

14 隔壁

15 蛍光体層

16 放電空間

22 封着部材

24 縦隔壁

26 横隔壁

151 赤色蛍光体層

152 青色蛍光体層

153 緑色蛍光体層

【特許請求の範囲】

【請求項1】

蛍光体粒子、無機成分と有機成分とを含む化合物、有機バインダおよび溶媒を含む蛍光体ペーストを基板上に塗布することにより蛍光体ペースト膜を形成し、

前記蛍光体ペースト膜を熱処理することにより前記有機成分および前記有機バインダを除去し、かつ前記無機成分の酸化物を形成し、

前記蛍光体粒子が前記酸化物で均一に被覆された蛍光体層を形成する、

ことを備える、

プラズマディスプレイパネルの製造方法。

【請求項2】

前記無機成分は、B、Mg、Al、Si、Zn、YおよびBaの群から選ばれる少なくとも一種である、

請求項1に記載のプラズマディスプレイパネルの製造方法。

【請求項3】

前記有機成分は、脂肪酸を含む、

請求項2に記載のプラズマディスプレイパネルの製造方法。

【請求項4】

前記蛍光体ペーストは、前記蛍光体粒子の重量に対して前記無機成分を0.4wt%以上4.0wt%以下有する、

請求項2または3のいずれか一項に記載のプラズマディスプレイパネルの製造方法。

【請求項5】

前記熱処理は、300℃以上500℃以下の温度範囲である、

請求項1に記載のプラズマディスプレイパネルの製造方法。

【請求項6】

蛍光体粒子、無機成分と有機成分とを含む化合物、有機バインダおよび溶媒を含む、

蛍光体ペースト。

【請求項7】

前記無機成分は、B、Mg、Al、Si、Zn、YおよびBaの群から選ばれる少なくとも一種である、

請求項6に記載の蛍光体ペースト。

【請求項8】

前記有機成分は、脂肪酸を含む、

請求項7に記載の蛍光体ペースト。

【請求項1】

蛍光体粒子、無機成分と有機成分とを含む化合物、有機バインダおよび溶媒を含む蛍光体ペーストを基板上に塗布することにより蛍光体ペースト膜を形成し、

前記蛍光体ペースト膜を熱処理することにより前記有機成分および前記有機バインダを除去し、かつ前記無機成分の酸化物を形成し、

前記蛍光体粒子が前記酸化物で均一に被覆された蛍光体層を形成する、

ことを備える、

プラズマディスプレイパネルの製造方法。

【請求項2】

前記無機成分は、B、Mg、Al、Si、Zn、YおよびBaの群から選ばれる少なくとも一種である、

請求項1に記載のプラズマディスプレイパネルの製造方法。

【請求項3】

前記有機成分は、脂肪酸を含む、

請求項2に記載のプラズマディスプレイパネルの製造方法。

【請求項4】

前記蛍光体ペーストは、前記蛍光体粒子の重量に対して前記無機成分を0.4wt%以上4.0wt%以下有する、

請求項2または3のいずれか一項に記載のプラズマディスプレイパネルの製造方法。

【請求項5】

前記熱処理は、300℃以上500℃以下の温度範囲である、

請求項1に記載のプラズマディスプレイパネルの製造方法。

【請求項6】

蛍光体粒子、無機成分と有機成分とを含む化合物、有機バインダおよび溶媒を含む、

蛍光体ペースト。

【請求項7】

前記無機成分は、B、Mg、Al、Si、Zn、YおよびBaの群から選ばれる少なくとも一種である、

請求項6に記載の蛍光体ペースト。

【請求項8】

前記有機成分は、脂肪酸を含む、

請求項7に記載の蛍光体ペースト。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−256461(P2012−256461A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−127874(P2011−127874)

【出願日】平成23年6月8日(2011.6.8)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月8日(2011.6.8)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]